PERENCANAAN DAN KEBUTUHAN BAHAN BAKU SANDAL

DENGAN METODE

MATERIAL REQUIREMENT PLANNING

DI CV. DONI BUMI PERKASA

SKRIPSI

O Olleehh:: R

ROOBBIIRRIISSTTAANNTTOO 0

0883322001100009900

J

J

U

U

R

R

U

U

S

S

A

A

N

N

T

T

E

E

K

K

N

N

I

I

K

K

I

I

N

N

D

D

U

U

S

S

T

T

R

R

I

I

F

F

A

A

K

K

U

U

L

L

T

T

A

A

S

S

T

T

E

E

K

K

N

N

O

O

L

L

O

O

G

G

I

I

I

I

N

N

D

D

U

U

S

S

T

T

R

R

I

I

U

U

N

N

I

I

V

V

E

E

R

R

S

S

I

I

T

T

A

A

S

S

P

P

E

E

M

M

B

B

A

A

N

N

G

G

U

U

N

N

A

A

N

N

N

N

A

A

S

S

I

I

O

O

N

N

A

A

L

L

“

“

V

V

E

E

T

T

E

E

R

R

A

A

N

N

”

”

J

J

A

A

W

W

A

A

T

T

I

I

M

M

U

U

R

R

PERENCANAAN DAN KEBUTUHAN BAHAN BAKU SANDAL

DENGAN METODE

MATERIAL REQUIREMENT PLANNING

DI CV. DONI BUMI PERKASA

Diajukan Guna Memenuhi Sebagian Persyaratan Untuk Memperoleh Gelar Sarjana Teknik

J ur usan Teknik Industri

Oleh :

ROBI RISTANTO

NPM : 0832010090

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL ”VETERAN”

J AWA TIMUR

SKRIPSI

PERENCANAAN DAN KEBUTUHAN BAHAN BAKU SANDAL DENGAN

METODE MATERIAL REQUIREMENT PLANNING

DI CV. DONI BUMI PERKASA

Disusun oleh :

ROBI RISTANTO NPM : 0832010090

Telah Dipertahankan Dihadapan dan Diterima oleh Dosen Penguji Pada Tanggal 23 Desember 2013

Dosen Penguji : Dosen Pembimbing :

1. 1.

Ir. Sumiati, MT Ir. Iriani, MMT

NIP. 19601213 199103 2 001 NIP. 19621126 198803 2 001

2. 2.

Dira Ernawati, ST.MT Ir. Tri Susilo, MM

NIP. 3 7806 04 0200 1 NIP. 19550708 198903 1 001

3.

Ir. Iriani, MMT

NIP. 19621126 198803 2 001

Mengetahui,

Dekan Fakultas Teknologi Industri

Univer sitas Pembangunan Nasional “Veteran” J atim Sur abaya

SKRIPSI

PERENCANAAN DAN KEBUTUHAN BAHAN BAKU SANDAL DENGAN

METODE MATERIAL REQUIREMENT PLANNING

DI CV. DONI BUMI PERKASA

Disusun oleh :

ROBI RISTANTO NPM : 0832010090

Telah Dipertahankan Dihadapan dan Diterima oleh Dosen Penguji Pada Tanggal 23 Desember 2013

Dosen Penguji : Dosen Pembimbing :

1. 1.

Ir. Sumiati, MT Ir. Iriani, MMT

NIP. 19601213 199103 2 001 NIP. 19621126 198803 2 001

2. 2.

Dira Ernawati, ST.MT Ir. Tri Susilo, MM

NIP. 3 7806 04 0200 1 NIP. 19550708 198903 1 001

3.

Ir. Iriani, MMT

NIP. 19621126 198803 2 001

Mengetahui,

Kepala Progdi Teknologi Industri

Univer sitas Pembangunan Nasional “Veteran” J atim Sur abaya

KATA PENGANTAR

Segala puji dan syukur kehadirat Allah SWT, yang telah melimpahkan rahmat, taufik dan hidayah-Nya sehingga penulis dapat menyelesaikan penelitian penelitian dengan judul “PERENCANAAN DAN KEBUTUHAN BAHAN

BAKU SANDAL DENGAN METODE MATERIAL REQUIREMENT DI CV.

DONI BUMI PERKASA SURABAYA” Penelitian ini merupakan tugas wajib dan sebagai syarat untuk menyelesaikan program sarjana strata satu (S-1) di Jurusan Teknik Industri Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Dalam menyusun penelitian ini, penulis tidak lepas dari banyak pihak, yang secara langsung maupun secara tidak langsung telah turut membimbing dan mendukung penyelesaian tugas penelitian ini yang semuanya sangat besar artinya bagi penulis. Oleh karena itu, tidak lupa penulis menyampaikan rasa hormat dan rasa terima kasih yang sebesar-besarnya kepada :

1. Bapak Prof. Dr. Ir. Teguh Soedarto, MP. Selaku Rektor Universitas Pembangunan Nasional “ Veteran “ Jawa Timur.

2. Bapak Ir. Sutiyono, MS. Selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan Nasional “ Veteran “ Jawa Timur.

3. Bapak Dr. Ir. Minto Waluyo, MM . Selaku Kepala Jurusan Teknik Industri 4. Bapak Drs. Pailan, Mpd. selaku Sekretaris Jurusan Teknik Industri,

Universitas Pembangunan Nasional “ Veteran “ Jawa Timur. 5. Bapak Ir. Tri Susilo, MM (almarhum) selaku dosen pembimbing I

7. Bapak Ade Suhendra selaku pimpinan perusahaan dan pembimbing lapangan

8. Bapak dan Ibu Dosen Fakultas Teknologi Industri Jurusan Teknik Industri yang telah memberikan bekal ilmu pengetahuan kepada penulis.

9. Orang Tuaku, khususnya Bapak dan Ibu tercinta, kakak, Adek, Bude, Tante, yang memberi doa dan dorongan baik secara material maupun spiritual sehingga dapat menyelesaikan skripsi ini.

10. Kepada seluruh teman-teman Jurusan Teknik Industri angkatan 2008 yang telah memberikan motivasi dan tenaga dalam proses penyusunan sehingga terselesaikan skripsi ini, khususnya, Halim, Yudha, M.Farudin, Yanuardi, Danang, Duta, Prim, Ambon, Mubarok, Rizky, Helmi, Wawan, Wasis, Tungcho.

11. Dan khususnya buat temen-temen pararel C yang uda lulus maupun yang belum tetep semangat untuk mengejar impian kalian, dan suatu kehormatan punyak sahabat-sahabat seperti kalian Thank You untuk semuanya sob.

Akhir kata semoga penelitian ini dapat memberikan manfaat bagi semua pihak yang berkepentingan dan semoga Tuhan memberikan balasan kepada semua pihak yang telah membantu penulis.

Surabaya, 16 Juli 2013

i vii v 1 2 2 3 3 3 4 6 6 9 10 12 13 17 18 19 22 DAFTAR ISI

DAFTAR ISI ……… DAFTAR GAMBAR ………... DAFTAR TABEL ………... BAB I PENDAHULUAN

1.1. Latar Belakang ………... 1.2. Rumusan Masalah ……….. 1.3. Batasan Masalah………... 1.4. Asumsi ………... 1.5.Tujuan Peneltian………... 1.6. Manfaat Penelitian ………. 1.7. Sistematika Penulisan ………. BAB II TINJ AUAN PUSTAKA

2.1. Persedian ... ………... 2.1.1. Divinisi dan Fungsi Persedian ………... 2.1.2. Jenis-Jenis Persediaan... ………... 2.1.3. Tujuan Persedian... ... 2.1.4. Persedian Penyelamat... ... 2.1.5. Biaya-Biaya dalam Persedian... ... 2.2. Pengertian Material Requirment Planning (MRP) ……….

23 27 29 29 34 35 36 36 38 43 46 47 48 49 52 52 53 53 55 56 57 64 71 2.2.4. Konsep Dasar Tentang Perencanaan Kebutuhan Material ……… 2.2.5. Mekanisme Dasar Dari Proses MRP ………... 2.2.6. Persyaratan dan Asumsi MRP ………... 2.2.7. Langkah-Langkah Proses Pengolahan MRP ………. 2.2.8. Struktur Produk... ……….. 2.3. Teknik Peramalan Permintaan ………... 2.3.1. Diagram Pancar... ……….... 2.3.2. Jenis Pola Data... 2.3.3. Metode-Metode Peramalan…...

2.3.4. Pengukuran Ketepatan Metode Peramalan ………... 2.3.5. Verivikasi dan Pengendalian Peramalan ……….. 2.3.6. Moving Range Chart ………... 2.3.7. Uji Kondisi Diluar Kendali ……….. 2.4. Peneliti-Peneliti Sebelumnya ………. ... BAB III METODE PENELITIAN

75 75 76 77 77 78 79 79 79 79 81 81 84 84 90 91 91 92 92 93 BAB IV HASIL ANALISA DAN PEMBAHASAN

4.1. Pengumpulan Data ………. 4.1.1. Data Permintaan Produk ………... 4.1.2. Data Produksi ……… 4.1.3. Data Struktur Produk ………. 4.1.4 Data Kebutuhan Bahan Baku Untuk Periode Maret 2012 -

Februari 2013 ... 4.1.5. Data Tentang Keadaan Persediaan Material ... 4.1.6. Data Harga dan Biaya ... 4.1.6.1 Data Harga Bahan Baku ... 4.1.6.2. Biaya Pemesanan ... 4.1.6.3. Biaya Penyimpanan ... 4.2. Pengolahan Data ... 4.2.1. Perhitungan Biaya Persediaan Riil Perusahaan ... 4.2.2. Pengendalian Persediaan Bahan Baku dengan MRP ... 4.2.2.1 Pengolahan Data Dengan Metode MRP Periode Maret 2012

– Februari 2013 ... 4.2.3. Menghitung Tingkat Efisiensi Biaya ... 4.2.4. Peramalan ...

93 94 96 98 98 99 100 4.2.4.5. Menentukan Permintaan Produk Periode Maret 2013

- Februari 2014... 4.2.4.6. Pengolahan Data Dengan MRP ... 4.3. Hasil dan Pembahasan ... BAB V KESIMPULAN & SARAN

30 31 31 32 32 33 33 34 75 76 77 78 78 79 84 85 86 87 88 89 90 92 DAFTAR TABEL

Tabel 2.1. Tabel Contoh Netting ………... Tabel 2.2. Tabel Contoh Proses Lotting ………. ………….. Tabel 2.3. Tambel Penempatan Ukuran Lot dengan FPR ………. Tabel 2.4. Tabel Penempatan Ukuran Lot dengan L-4-l ……….. Tabel 2.5. Tabel Penetapan Ukuran Lot Dengan FOQ ... Tabel 2.6. Tabel Penetapan Ukuran Lot Dengan EOQ ... Tabel 2.7. Tabel Contoh Offseting... Tabel 2.8. Tabel Contoh Exploison ... Tabel 4.1. Data Permintaan Periode Maret 2012 – Februari 2013 …………... Tabel 4.2. Data Produksi Periode Maret 2012 – Februari 2013 ……… Tabel 4.3. BOM (Bill Of Materials) Produk Sandal……. ………... Tabel 4.4. Data Kebutuhan Bahan Baku Periode Maret 2012 – Februari 2013 ...

Tabel 4.5. Data Keadaan Kebutuhan ……….

Tabel 4.6. Data Harga Bahan Baku ………...

21 23 26 35 36 37 49 53 67 72 77 91 93 DAFTAR GAMBAR

ABSTRAK

CV. Doni Bumi Perkasa merupakan suatu perusahaan yang bergerak dalam bidang industri pembuatan sandal dengan merk “Quicksilver”. Selama ini bahan baku yang ada berjumlah 5 item, dari lima item tersebut sering kali proses kedatangannya tidak sesuai dengan rencana pemesanan.

Sedangkan pada CV. Doni Bumi Perkasa belum adanya perencanaan dan pengendaliaan persediaan bahan baku yang baik, sehingga terjadi kekurangan bahan baku pada 5 item tersebut yang mengakibatkan pembengkakan biaya material dalam perusahaan yang tidak efisien.

Maka dengan adanya permasalahan tersebut diatas maka perlu dilakukan penelitian dengan menggunakan metode material requirment planning (MRP), dengan tujuan untuk merencanakan berapa jumlah kebutuhan bahan baku yang diperlukan dalam sekali produksi sehingga tidak melampaui kemampuan kapasitas yang ada diperusahaan dan total persediaan lebih minimum.

Maka dari total biaya bahan baku periode Maret 2013 – Pebruari 2014 dengan metode MRP mengunakan Lotting L-4-L menghasilkan total biaya sebesar Rp 7.861.865, dari metode yang di gunakan oleh perusahaan sebesar Rp 9.595.500,- Dengan demikian hasil Lotting L-4-L dapat dipilih, karena memiliki total biaya terkecil dari total biaya perusahaan. Dari perencanaan kebutuhan bahan baku pemesanan periode Maret 2013 sampai dengan Pebruari 2014 untuk item spon eva 5mm melakukan pemesanan rata-rata sebanyak 166 lembar per bulan, untuk item spon eva 6mm melakukan pemesanan rata-rata sebanyak 115 lembar per bulan, untuk item spon eva 3mm melakukan pemesanan rata-rata sebanyak 116 lembar per bulan, untuk item sol mercy 3mm melakukan pemesanan rata-rata sebanyak 116 lembar per bulan, untuk item lem melakukan pemesanan rata-rata sebanyak 48 kg per bulan. Dengan total pengadaan bahan baku sebesar Rp 7.861.865.

ABSTRAK

CV. Doni Bumi Perkasa is a company engaged in the manufacturing industry with a brand sandals "Quicksilver". During this time the existing raw materials amounting to 5 items, of five items that often do not conform with the arrival process of ordering plan.

While on the CV. Doni Bumi Perkasa pengendaliaan the lack of planning and a good supply of raw materials, resulting in a shortage of raw materials in the item 5 which resulted in swelling of the material costs of inefficient firms.

So with the above issues it is necessary to research using material requirment planning (MRP), in order to plan how the amount of raw materials required in the production at all so it does not exceed the capacity of existing capabilities for enterprises and the total inventory over the minimum.

Thus the total cost of the raw materials the period March 2013 - February 2014 Lotting MRP method using L-4-L resulted in a total cost of Rp 7.861.865, of the methods used by the company amounting to Rp 9,595,500, - thus results Lotting L -4-L can be chosen, because it has the smallest total cost of the total cost of the company. From ordering raw materials requirements planning period March 2013 to February 2014 to 5mm eva sponge item book average of 166 sheets per month, to 6mm eva sponge item book average of 115 sheets per month, for the 3mm eva sponge item book average of 116 sheets per month, for the sole item mercy 3mm book average of 116 sheets per month, for an order item glue average of 48 kg per month. With a total procurement of raw materials amounting to Rp 7.861.865.

BAB I

PENDAHULUAN

1.1.Latar Belakang

Pada saat ini persaingan antar perusahaan begitu ketat dan permintaan dari pelanggan mengalami perkembangan yang seringkali tak menentu. Agar dapat bertahan dalam persaingan, perusahaan harus mampu untuk memenuhi kebutuhan pelanggan. Ada banyak hal yang harus dipertimbangkan oleh perusahaan dalam menghasilkan produknya antara lain harga yang rendah dalam proses pemasarannya, kualitas yang bagus, kecepatan pemenuhan pesanan yang sesuai serta pengaturan rantai persediaan.

CV. Doni Bumi Perkasa merupakan suatu perusahaan yang bergerak dalam bidang industri pembuatan sandal dengan merk “Quicksilver”. Dalam permasalahan ini, produk sandal dengan merk “Quicksilver” mempunyai bahan baku yang banyak dalam proses pembuatannya. Selama ini bahan baku yang ada berjumlah 5 item (Spon Eva 3mm, Spon Eva 5mm, Spon Eva 6mm, Sol Mercy 3mm, Lem ), dari lima item tersebut sering kali proses kedatangannya tidak sesuai dengan rencana pemesanan.

yakni efektif dan efisien. Sehingga diharapkan apabila manajemen berjalan dengan lancar dan baik maka nantinya dapat memenangkan persaingan.

Dengan adanya permasalahan diatas maka perlu dilakukan penelitian dengan menggunakan metode material requirment planning (MRP), dengan tujuan untuk merencanakan berapa jumlah kebutuhan bahan baku yang diperlukan dalam sekali produksi sehingga tidak melampaui kemampuan kapasitas yang ada diperusahaan dan total persediaan lebih minimum.

1.2.Perumusan Masalah

Permasalahan yang ingin diteliti dalam penelitian ini adalah :

“Bagaimana merencanakan dan mengendalikan bahan baku sandal merk

Quicksilver dengan harapan dapat dihasilkan total biaya yang minimum?“.

1.3. Batasan Masalah

Beberapa hal yang digunakan untuk membatasi cakupan penelitian ini adalah 1. Penelitian dilakukan terhadap masalah perencanaan bahan baku sandal merk

Quicksilver (Sandal Hias).

1.4.Asumsi

Asumsi yang digunakan dalam penelitian ini adalah sebagai berikut: 1. Proses produksi tidak berjalan dengan lancar.

2. Bahan baku tidak stabil.

3. Biaya-biaya yang berkaitan proses produksi tidak berubah (konstan) terhadap waktu selama periode perencanaan.

1.5.Tujuan Penelitian

Tujuan dari penelitian ini adalah :

Meminimalkan total biaya bahan baku dengan melakukan perencanaan dan pengendalian bahan baku sandal yang optimal.

1.6.Manfaat Penelitian

Latar belakang yang dibahas dalam penelitian ini mempunyai manfaat yaitu : Bagi Perusahaan :

1.Membantu pengambilan keputusan dalam proses pemilihan alternatif terbaik sebagai keputusan yang tepat.

2. Membantu perusahaan dalam membuat perencanaan kebutuhan barang, dalam hal ini bahan baku yang dibutuhkan dalam pembuatan sandal Quiksilver. 3. Perusahaan dapat mengetahui apakah kinerja dengan metode material

requirement planning yang dimilikinya cukup efektif atau belum. 4. Perusahaan diharapkan akan mampu untuk meningkatkan tingkat

1. Dapat mengaplikasikan metode material requirement planning pada suatu perusahaan.

2. Menjadibahan reverensi bagi mahasiswa yang ingin meneliti menggunakan metode dan ilmu yang sama.

Bagi Universitas :

Sebagai bahan perbendaharaan perpustakaan dan studi banding bagi mahasiswa di masa yang akan datang.

1.7.Sistematika Penelitian

Dalam memudahkan memahami pembahasannya,maka laporan ini secara sistimatika adalah sebagai berikut :

BAB I : PENDAHULUAN

Bab ini menggambarkan secara garis besar skripsi, meliputi latar belakang masalah, perumusan masalah, pembatasan masalah,asumsi-asumsi, tujuan penelitian dan sistematika penulisan.

BAB II : TINJ AUAN PUSTAKA

Bab ini menjelaskan teori-teori yang dipakai untuk melakukan pengolahan data dan analisa untuk memecahkan permasalahan. BAB III : METODE PENELITIAN

Bab ini berisikan tentang lokasi penelitian, metode pengumpulan data, serta langkah-langkah pemecahannya.

Bab ini berisi tentang analisa dan pembahasan dari hasil pengolahan terhadap data yang telah diperoleh.

BAB V : KESIMPULAN DAN SARAN

Bab ini berisikan tentang kesimpulan yang ditarik dari bab-bab sebelumnya dan saran-saran bagi perusahaan.

BAB II

TINJ AUAN PUSTAKA

2.1. Per sediaan

Setiapperusahaan perlu mempunyai persediaan agar kegiatan operasi produksinya dapat berjalanlancar dan efisien. Oleh sebab itu setiap perusahaan haruslah dapat mempertahankan suatu jumlah persediaan yang optimum yang dapat menjamin kebutuhan bagi kelancaran perusahaan dalam jumlah, mutu dan waktu yang tepat serta dengan biaya serendah-rendahnya. Persediaan yang terlalu berlebihan akan merugikan prusahaan., karena akan lebih banyak biaya yang ditimbulkan dengan adanya persediaan tersebut. Sebaliknya, suatu persediaan yang terlalu kecil akan merugikan perusahaan karena kebutuhan konsumen tidak terpenuhi, kelancaran dari kegiatan produksi dan distribusi perusahaan terganggu.

2.1.1 Definisi dan Fungsi Persediaan

Sofjan Assauri (2003) mendefinisikan persediaan adalah suatu aktivitas yang meliputi barang-barang milik perusahaan dengan maksud untuk dijual dalam suatu periode usaha yang normal, atau persediaan yang masih dalam proses produksi, ataupun persediaan bahan baku yang menunggu penggunaannya dalam suatu proses produksi, serta barang-barang jadi yang disediakan untuk memenuhi permintaan konsumen setiap waktu.

kebutuhan-kebutuhan pembelanjaan perusahaan dengan efektif dan efisien. Pengendalian persediaan ini dapat mengatur tingkat persediaan supaya memenuhi kebutuhan dalam jumlah, mutu, dan pada waktu yang tepat serta biaya yang minimum seperti yang diharapkan.

Teguh Baroto (2002) berpendapat, pesediaan merupakan suatu hal yang tak terhindarkan. Penyebab timbulnya persediaan adalah sebagai berikut :

1. Mekanisme pemenuhan atas permintaan

Permintaan terhadap suatu barang tidak dapat dipenuhi seketika bila barang tersebut tidak tersedia sebelumnya. Karena pada dasarnya untuk menyiapkan barng di perlukan waktu untuk pembuatan dan pengiriman, maka adanya persediaan merupakan hal yang sulit dihindarkan.

2. Keinginan untuk meredam ketidakpastian

Ketidakpastian terjadi diakibatkan oleh beberapa hal, yaitu :

a. Permintaan yang bervariasi (tidak pasti) dalam jumlah maupun waktu kedatangannya

b. Waktu pembuatan yang cenderung tidak konstan antara satu produk dengan produk berikutnya.

c. Waktu tenggang (lead time) yang cenderung tidak pasti karena banyak faktor yang tidak dapat dikendalikan. Semua ketidakpastian tersebut dapat diredam dengan mengadakan persediaan.

3. Kenginan melakukan spekulasi

Sedangkan menurut Sofyan Assauri 2003 fungsi dari persediaan sebagai berikut :

1. Menghindari resiko keterlambatan datangnya barang-barang atau bahan-bahan yang dibutuhkan oleh perusahaan untuk proses produksi.

2. Untuk menyediakan bahan baku atau barang yang adanya musiman, sehingga dapat digunakan pada waktu barang tersebut tidak ada di psaran.

3. Mempertahankan stabilitas operasi perusahaan akan menjamin kelancaran proses produksi.

4. Menunjang pemberian pelayanan kepada konsumen dengan waktu yang tepat. 5. Untuk mengantisipasi faktor-faktor ketidakpastian misalnya : kondisi cuaca,

lead time, dan lain sebagainya.

Disamping itu persediaan dapat dikelompokan menurut jenis dan posisi barang didalam urutan pengerjaan produk yaitu :

1. Persediaan bahan baku

Merupakan persediaan dari barang-barang yang digunakan di dalam proses produksi, barang dapat diperoleh dari sumber-sumber alam atau membeli dari supplier/perusahaan yang menghasilkan bahan baku bagi perusahaan yang menggunakannya.

2. Persediaan bagian produk atau parts yang di beli

3. Persediaan bahan-bahan pembantu

Merupakan persediaan barang-barang atau bahan yang diperlukan dalam proses produksi untuk membantu berhasilnya suatu produksi.

4. Persediaan barang setengah jadi

Merupakan persediaan barang atau bahan yang telah diolah menjadi suatu bentuk, tetapi perlu di proses kembali untuk kemudian menjadi barang jadi. 5. Persediaan barang jadi

Merupakan persediaan barang yang telah selesai di proses atau diolah dalam pabrik dan siap untuk dijual ke konsumen atau perusahaan lain.

(Sofjan Assauri 2003)

2.1.2J enis-J enis Persediaan

Menurut (Agus Ristono 2009) jenis-jenis persedian dapat dibedakan menjadi tiga yaitu :

1. Batch Stock

Adalah persediaan yang diadakan karena membeli atau membuat barang dalam jumlah yang lebih besar dari pada jumlah yang dibutuhkan pada saat ini.

2. Fluctuation Stock

Adalah persediaan yang diadakan untuk menghadapi fluktuasi permintaan konsumen yang tidak diramalkan.

3. Anticipation Stock

2.1.3 Tujuan Per sediaan

Tujuan persediaan utama dari persediaan adalah menggabungkan pemasok dengan pabrik. Demikian juga persediaan barang dalam proses dan persediaan barang jadi. Ada tiga alasan mengapa diperlukan, yaitu :

1. Menghilangkan pengaruh ketidakpastian

Untuk menghadapi ketidakpastian maka pada sistem persediaan diadakan persediaan tambahan untuk menjaga kemungkinan terjadinya kekurangan bahan baku atau persediaan darurat yang dinamakan safety stock.

Apabila permintaan telah diketahui maka persediaan barang dalam proses dan barang jadi akan disesuaikan dengan permintaan, dalam hal ini tidak perlu ada persediaan dan apabila ada gejolak permintaan akan diteruskan ke bagian produksi dan bagian produksi akan berusaha mengatasi gejolak permintaan ini. Tetapi sesungguhnya safety stock dapat mengatasi hal ini tanpa ikut campur bagian produksi. Demikian juga dengan persediaan bahan baku yang akan menyerap seandainya ada gejolak dari pemasok. Sedangkan inventori barang setengah jadi digunakan untuk mengatasi gejolak pada proses produksi, yang antara lain disebabkan karena :

a. Kerusakan mesin produksi atau peralatan. b. Pekerja yang tidak patuh.

c. Perubahan jadwal yang sangat cepat.

2. Memberikan waktu peluang

Untuk pengelolaan produksi dan pembelian kadang-kadang lebih ekonomis memproduksi barang dalam proses atau barang jadi dalam jumlah besar atau dalam jumlah paket yang kemudian disimpan sebagai persediaan. Selama persediaan masih ada maka proses produksi dihentikan dan akan dimulai lagi apabila diketahui persediaan hampir habis.

Pertimbangan ini memberikan beberapa kemudahan sebagai berikut : a. Memberikan kemungkinan untuk menyebarkan dan meratakan beban

biaya investasi pada sejumlah besar produk.

b. Memungkinkan penggunaan satu peralatan untuk menghasilkan bermacam-macam jenis produk.

Seperti halnya pada waktu membeli bahan baku, dengan pertimbangan pada biaya pemesanan, biaya angkut, dan pengurangan harga karena pembelian dalam jumlah ynag banyak, maka lebih murah membeli dalam partai besar atau dalam lot. Pembelian bahan baku dalam partai atau lot akan lebih ekonomis dan dilakukan pada periode tertentu yang dinamakan ”cycle inventory” karena pembelian dalam jumlah banyak persediaan bahan baku digudang.

3. Untuk mengantisipasi perubahan demand pada supply

Inventori disiapkan untuk menghadapi beberapa kondisi yang menunjukkan perubahan demand dan supply seperti :

a. Bila ada perkiraan perubahan harga dan persediaan bahan baku.

c. Perusahaan yang melakukan produksi dengan jumlah output tetap akan mengalami kelebihan produk pada kondisi permintaan yang rendah atau kondisi musim lesu atau low season. Kelebihan produk ini akan disimpan sebagai persediaan yang akan dipergunakan nnti apabila produksi outpu tidak dapat memenuhi lonjakan permintaan yaitu pada musim ramai atau pada peak season. (Sumayang, 2004).

2.1.4 Per sediaan Penyelamat

Persediaan penyelamat atau safety stock adalah persediaan tambahan yang diadakan untuk menjaga kemungkinan terjadinya kekurangan bahan baku atau stock out, keterlambatan pengiriman bahan baku dan banyaknya permintaan konsumen, sehingga perusahaan dapat mengurangi kerugian tetapi persediaan penyelamat juga dapat mengakibatkan besarnya biaya penyimpanan. (Freddy Rangkuti, 2005).

Fakto-faktor yang dapat menentukan besarnya persediaan penyelamat (safety stock) adalah :

1. Penggunaan bahan baku rata-rata.

dipenuhi atau tidak yang sudah ditetapkan sebelumnya berdasarkan taksiran/perkiraan, sehingga dibutuhkan persediaan penyelamat.

2. Faktor waktu (lead time).

Lead time adalah lamanya waktu antara mulai dilakukannya pemesanan bahan-bahan sampai dengan kedatangan bahan-bahan yang dipesan tersebut dan diterima di gudang. Apabila kedatangan bahan tersebut terlambat, maka lead time pada persediaan tidak dapat memenuhi kebutuhan. Oleh karena itu dibutuhkan adanya persediaan penyelamat untuk menghadapi keterlambatan kedatangan bahan yang dapat mengakibatkan jalanya produksi menjadi terganggu dan terlambat.

Perhitungan safety stock dapat dirumuskan sebagai berikut :

d

xS Z SS = α

Dimana : SS : Safety Stock

α

Z : Bilangan Deviasi (kesalahan)

d

S : Standar Deviasi

2.1.5 Biaya-Biaya dalam Persediaan

• Biaya Pembelian (Pur chasing Cost = c)

Biaya pembelian adalah biaya yang dikeluarkan untuk membeli barang. Besarnya biaya pembelian ini tergantung pada jumlah barang yang dibeli dan harga satuan barang. Komponen biaya pembelian tidak dimasukkan kedalam total biaya sistem persediaan karena diasumsikan bahwa harga barang per unit tidak dipengaruhi oleh jumlah barang yang dibeli sehingga komponen biaya pembelian untuk periode waktu tertentu (misalnya satu tahun) konstan dan hal ini tidak akan mempengaruhi jawaban optimal tentang berapa banyak barang yang harus dipesan. Biaya-biaya pemesanan sacara terperinci meliputi:

1. Proses pesanan dan biaya ekspedisi 2. Upah

3. Biaya telpon

4. Pengeluaran surat-menyurat

5. Biaya pengepakan dan pengembangan 6. Biaya pemeriksaan (inspeksi) penerimaan 7. Biaya pengiriman ke gudang

8. Biaya hutang lancar, dan sebagainya • Biaya Pengadaan (Procurement Cost)

Biaya pengadaan dibedakan atas 2 jenis yaitu : a.Biaya Pemesanan (Or dering Cost = k)

pengangkutan, biaya penerimaan dan seterusnya. Biaya ini diasumsikan konstan untuk sekali pesan.

b.Biaya Pembuatan (Setup Cost = k)

Biaya pembuatan adalah semua pengeluaran yang timbul dalam mempersiapkan produksi suatu barang. Biaya ini timbul dalam pabrik yang meliputi biaya menyusun peralatan produksi, menyetel mesin, mempersiapkan gambar kerja dan seterusnya.

• Biaya Penyimpanan (Holding Cost/Car rying Cost = h)

Biaya simpan adalah semua pengeluaran yang timbul akibat menyimpan barang. Biaya ini meliputi :

1.Biaya memiliki persediaan (biaya modal)

Penumpukan barang di gudang berarti penumpukan modal, dimana modal perusahaan mempunyai ongkos yang dapat diukur dengan suku bungan bank. Oleh karena itu biaya yang ditimbulkan karena memiliki persediaan harus diperhitungkan dalam biaya sistem persediaan.

2. Biaya gudang

Barang yang disimpan memerlukan tempat penyimpanan sehingga timbul biaya gudang. Bila gudang dan peralatannya disewa maka biaya gudangnya merupakan biaya sewa sedangkan bila perusahaan mempunyai gudang sendiri maka biaya gudang merupakan biaya depresiasi.

3. Biaya kerusakan dan penyusutan

Biaya kerusakan dan penyusutan biasanya diukur dari pengalaman sesuai dengan persentasenya.

4. Biaya kadaluwarsa

Barang yang disimpan dapat mengurangi penurunan nilai karena perubahan teknologi dan model seperti barang-barang elektronik. Biaya kadaluarsa biasanya diukur dengan besarnya penurunan nilai jual barang tersebut.

5. Biaya asuransi

Barang yang disimpan diasuransikan untuk menjaga dari hal-hal yang tidak diinginkan seperti kebakaran. Biaya asuransi tergantung jenis barang yang diasuransikan dan perjanjian dengan perusahaan asuransi. 6. Biaya administrasi dan pemindahan

Biaya ini dikeluarkan untuk mengadministrasikan persediaan barang yang ada, baik pada saat pemesanan, penerimaan barang maupun penyimpanannya dan biaya untuk memindahkan barang dari tempat produksi ke tempat penyimpanan termasuk upah buruh dan biaya peralatan handling.

• Biaya Kekur angan Persediaan (Shor tage Cost = p)

1.Kuantitas yang tidak dapat dipenuhi

Biasanya diukur dari keuntungan yang hilang karena tidak dapat memenuhi permintaan atau dari kerugian akibat terhentinya proses produksi. Kondisi ini diistilahkan sebagai biaya penalti (p) atau hukuman kerugian bagi perusahaan dengan satuan, misalnya : Rp/unit.

2.Waktu pemenuhan

Lamanya gudang kosong berarti lamanya proses produksi terhenti atau lamanya perusahaan tidak mendapatkan keuntungan, sehingga waktu menganggur tersebut dapat diartikan sebagai uang yang hilang. Bila waktu pemenuhan diukur berdasarkan waktu yang diperlukan untuk memenuhi gudang dengan satuan, misalnya : Rp/satuan waktu.

3.Biaya pengadaan darurat

Supaya konsumen tidak kecewa maka dapat dilakukan pengadaan darurat yang biasanya menimbulkan biaya yang lebih besar dari pengadaan normal. Kelebihan biaya dibandingkan keadaan normal ini dapat dijadikan ukuran untuk menentukan biaya kekurangan persediaan dengan satuan, misalnya Rp/setiap kali kekurangan. Kadang-kadang biaya ini disebut juga biaya kesempatan (Opportunity Cost).

2.2 Pengertian Material Requir ement Planning (MRP)

penggunaan item-item tersebut dalam memproduksi item-item yang lain, seperti dalam kasus dimana bahan baku dan komponen assembling yang digunakan untuk memproduksi produk jadi (Arman Hakim Nasution, 2003).

2.2.1 Tujuan dar i Sistem MRP

Sistem MRP adalah suatu sistem yang bertujuan untuk menghasilkan informasi yang tepat untuk melakukan tindakan yang tepat (pembatalan pesanan, pesan ulang, dan penjadwalan ulang). Tindakan ini juga merupakan dasar untuk membuat keputusan baru mengenai pembelian atau produksi yang merupakan perbaikan atas keputusan yang telah dibuat sebelumnya.

Ada empat tujuan yang menjadi ciri utama sistem MRP yaitu sebagai berikut. a. Menetukan kebutuhan pada saat yang tepat.

Menentukan secara tepat suatu pekerjaan kapan suatu pekerjaan harus selesai (material harus tersedia) untuk memenuhi permintaan untuk produk akhir yang sudah direncanakan dalam jadwal induk produksi.

b. Menentukan kebutuhan minimal setiap item

Dengan diketahuinya kebutuhan akhir, sistem MRP dapat menentukan secara tepat sistem penjadwalan (prioritas) untuk memenuhi kebutuhan minimal setiap item.

c. Menentukan pelaksanaan rencana pemesanan

d. Menentukan penjadwalan ulang atau pembatalan atas suatu jadwal yang sudah direncanakan

Apabila kapasitas yang ada tidak mampu memenuhi pesanan yang dijadwalkan pada waktu yang diinginkan, maka sistem MRP dapat memberikan indikasi untuk melakukan rencana penjadwalan ulang (jika mungkin) dengan menentukan prioritas pesanan yang realistik. Jika penjadwalan ulang ini masih tidak memungkinkan untuk memenuhi pesanan, maka pembatalan suatu pesanan dapat dilakukan.

2.2.2 Memasukkan (Input) untuk Sistem MRP

Ada tiga input yang dibutuhkan oleh sistem MRP, yaitu : 1.Jadwal Induk Produksi (JIP)

1. Tahap pertama. Menentukan besarnya kapasitas atau kecepatan operasi yang diinginkan. Perencanaan ini biasanya dilakukan pada tingkat agregat (dengan meminimalkan total biaya produksi untuk keseluruhan produk yang dibuat) sesuai dengan kapasitas yang dimiliki. Rencana kapasitas secara agregat ini terutama diarahkan pdaa unit-unit yang dianggap sebagai titik kritis atau ”Potensial Bottle Neck”.

2. Tahap kedua. Menentukan jumlah total tenaga kerja yang dibutuhkan disetiap periode. Jumlah mesin, dan jumlah shift kerja yang diperlukan untuk penjadwalan. Pada tahap ini juga dilakukan perencanaan jumlah persediaan secara agregat. Dalam hal ini, suatu perencanaan kebutuhan akan persediaan pengaman untuk memelihara service level kepada konsumen lazim dilakukan. Jumlah persediaan pengaman sangat tergantung pada jenis barang dan kebijakan perusahaan.

Dalam pembuatan atau perencanaan jadwal induk produksi, interval perencanaan (planning horizon) yaitu jumlah periode yang dibutuhkan untuk penjadwalan harus ditentukan terlebih dahulu. Interval perencanaan minimal merupakan jumlah periode produksi (termasuk perakitan) ditambah lead time pembelian atas bahan untuk setiap produk akhir yang akan dibuat

2. Catatan Persediaan

menjaga kekeliruan perencanaan. Pencatatan-pencatatan harus dijaga up to date dengan selalu melakukan pencatatan tentang transaksi-transaksi yang terjadi. Seperti penerimaan, pengeluaran, produk cacat dan lain-lain. Catatan persediaan yang harus diteliti data tentang lead time, teknik ukuran lot yang digunakan, persediaan cadangan dan catatan-catatan penting lainnya dari semua item.

3. Struktur Produk

Struktur produk berisi informasi tentang hubungan antara komponen-komponen dalam suatu proses assembling. Informasi ini dibutuhkan dalam menentukan kebutuhan kotor dan kebutuhan bersih suatu komponen. Selain itu, struktur produk juga berisi informasi tentang “jumlah kebutuhan komponen” pada setiap tahap assembling dan “jumlah produk akhir” yang harus dibuat (Teguh Baroto, 2002)

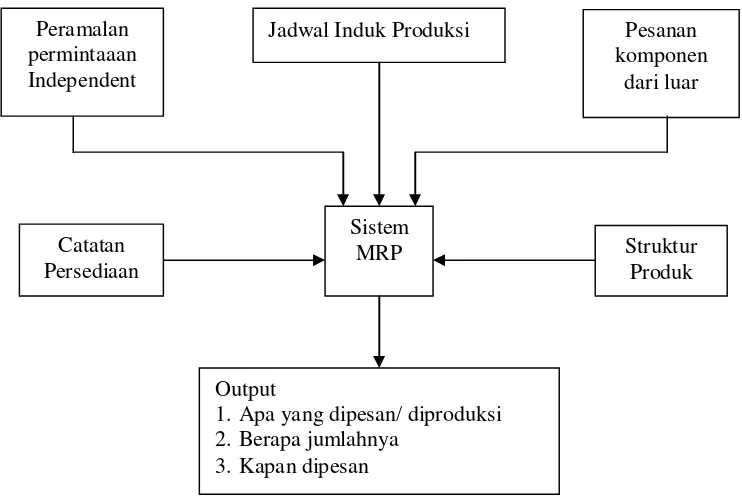

Gambar 2.1 Input Sistem MRP

Peramalan permintaaan Independent

Jadwal Induk Produksi Pesanan

komponen dari luar

Catatan Persediaan

Sistem

MRP Struktur

Produk

Output

1. Apa yang dipesan/ diproduksi 2. Berapa jumlahnya

Sumber : Baroto, Teguh, 2002, Perencanaan Dan Pengendalian Produksi,

Ghalia Indonesia, Jakarta. Hal 145

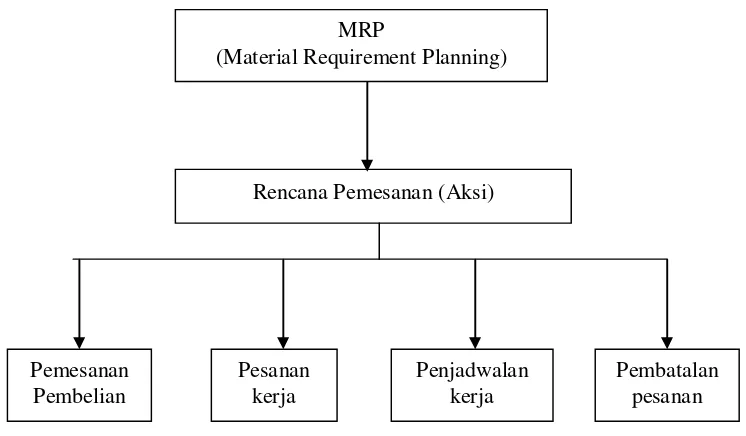

2.2.3. Keluar an (Output)Untuk Sistem MRP (Material Requiprement Planning)

Rencana pemesanan merupakan ouput dari sistem MRP (Material Requiprement Planning) yang dibuat atas dasar lead time dari setiap komponen. Lead time dari suatu item yang dibeli merupakan periode antara pemesanan dilakukan sampai barang diterima (on hand), sedangkan untuk produk yang dibuat oleh pabrik sendiri merupakan periode antara perintah item harus dibuat sampai dengan selesai di proses.

Ada 2 tujuan yang dicapai dengan adanya rencana pemesanan, yaitu : a. Menentukan kebutuhan bahan pada tingkat lebih bawah

b. Memproyeksikan kebutuhan kapasitas

Secara umum ouput dari sistem MRP adalah :

a. Memberikan catatan tentang pesanan penjadwalan yang harus dilakukan (direncanakan) baik dari pabrik sendiri maupun dari supplier

b. Memberikan indikasi untuk penjadwalan ulang c. Memberikan indikasi untuk pembatalan atas pesanan d. Memberikan indikasi untuk keadaan persediaan

Gambar 2.2 Output dar i MRP (Material Requiprement Planning) Sumber : Nasution, Arman Hakim, 2003, Perencanaan Dan Pengendalian

Produksi, Guna Widya, Jakarta. Hal 122

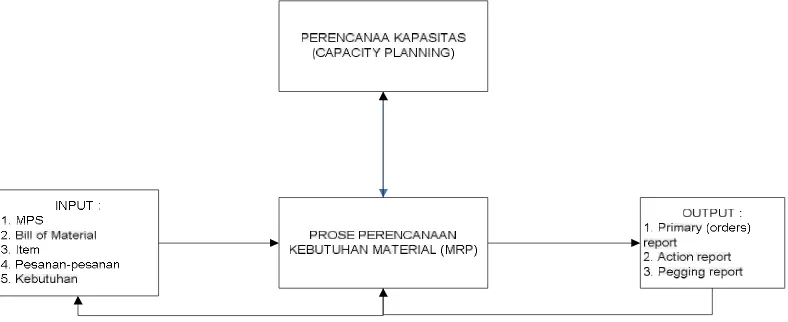

2.2.4 Konsep Dasar Tentang Perencanaan Kebutuhan Material

Perencanaan kebutuhan material MRP (Material Requirement Planning) menurut Vincent Gasperz, 2004 adalah metode penjadwalan untuk perchased planned orders dan manufactured planned orders.Manufactured planned orders kemudian diajukan untuk analisis lanjutan berkenan dengan ketersediaan kapasitas dan keseimbangan menggunakan perencanaan kebutuhan kapasitas CRP (Capacity Requirement Planning).

Metode MRP merupakan metode perencanaan dan pengendalian pesanan dan inventori untuk item-item dependent demand dimana permintaan cenderung dicruscontinous and lumpy. Item-item yang termasuk dalam dependent demand adalah : bahan baku (raw materials), parts, subassemblies, dan assemblies, yang

MRP

(Material Requirement Planning)

Rencana Pemesanan (Aksi)

Pemesanan Pembelian

Pesanan kerja

Penjadwalan kerja

semuanya disebut manufacturing inventories.Teknik-teknik MRP dan CRP palingcocok diterapkan dalam lingkungan job shop manufacturing, meskipun MRP dapat pula diadopsi dalam lingkungan repetitive manufacturing. Moto dari MRP adalah memperoleh material yang tepat, dari sumber yang tepat, untuk penempatan yang tepat, pada waktu yang tepat.Berdasarkan master production schedule (MPS) yang diturunkan dari rencana produksi, suatu system MRP mengidentifikasikan item apa saja yang harus dipesan, dan bila mana waktu pemesanan itu (Vincent Gasperz, 2004).

Menurut (Vincent Gasperz, 2004)proses MRP membutuhkan lima sumber informasi utama yaitu :

1. Master Prodution Schedule(MPS) yang merupakan suatu pernyataan definitive tentang produk akhir apa yang direncanakan perusahaan untuk diproduksi, berapa kuantitas yang dibutuhkan, dan waktu kapan yang dibutuhkan, bila mana produk itu akan diproduksi. MPS biasanya dinyatakan dalam konfigurasi spesifik.

2. Bill of Material (BOM) merupakan suatu daftar, part, assemblies, subassemblies, seta kuantitas dari masing-masing yang dibutuhkan untuk memproduksi suatu unit produk. MRP menggunakan BOM sebagai basis untuk perhitungan banyaknya material yang dibutuhkan untuk setiap periode waktu.

criteria lot sizing, toleransi untuk scrap atau hasil, dan berbagi informasi penting lainnya yang berkaitan dengan suatu item.

5. Kebutuhan-kebutuhan (requirement) akan memberitahukan tentang berapa banyak dari masing-masing item itu dibutuhkan sehingga akan mengurangi stock-on-hand dimasa datang. Pada dasarnya terdapat dua jenis kebutuhan, yaitu :

a. Kebutuhan internal yang biasanya digunakan dalam pabrik untuk membuat produk lain.

b. Kebutuhan eksternal yang akan dikirim keluar pabrik berupa pesanan pelanggan, service parts, dan sales forecast.

Suatu catatan kebutuhan biasanya berisi informasi tentang nomor atom yang dibutuhkan, kuantitas yang dibutuhkan, waktu yang dibutuhkan, kuantitas yang telah dikeluarkan dari stockroom, dan lainnya. Pesanan pelanggan juga berisi informasi tambahan seperti : nama pelanggan, alamat pelanggan, waktu penyerahan yang diinginkan oleh waktu yang dijanjikan untuk dikirim.

Umpan Balik

Gambar 2.3. Proses kerja dar i MRP

2.2.5 Mekanisme Dasar Dari Pr oses MRP

Penjelasan mengenai mekanisme dasar dari proses MRP menurut Vincent Gasperz, 2004 sebagai berikut :

1. Lead Time

merupakan jangka waktu yang dibutuhkan sejak MRP menyarankan suatu pesanan sampai suatu item yang dipesan itu siap digunakan.

2. On Hand

merupakan inventory-on-hand yang menunjukan kuantitas dari suatu item secara fisik ada pada stockroom.

3. Lot size

Merupakan kuantitas pesanan (order quantity) dari item yanh memberitahukan MRP berapa banyak kuantitas yang harus dipesan

4. Safety stock

Merupakan stock pengaman yang ditetapkan oleh perencana MRP untuk mengatasi fluktuasi dalam permintaan (demand) dan penawaran (supplay). MRP merencanakan untuk mempertahankan tingkat stock pada level ini (safety stock level) pada semua periode waktu.

5. Gross requirement

Merupakan total dari semua kebutuhan, termasuk kebutuhan yang diantisipasi (anticipated requirement), untuk setiap periode aktu.

6. Project on-hand

Project on-hand = Project on-hand pada awal periode + Scheduled Receipts – Gross Requirement

7. Project Available

Merupakan kuantitas yang diharapkan ada dalam inventory pada akhir periode, dan tersedia untuk penggunaan dalam periode selanjutnya, project available dihitung berdasarkan formula sebagai berikut :

Project Available = on-handpada awal periode + Scheduled Receipts periode sekarang + Planned Orders Receiptsperiode sekarang - Gross requirementperiode sekarang

8. Net Requirement

Merupakan kukarangan material yang diproyeksikan untuk periode ini, sehinhha perlu diambil tindakan kedalam perhitungan planned orders receipts agar menutupi kekurangan material pada periode itu. Net Requrement dihitung berdasarkan formula berikut :

Net Requirement = Gross requirement + Allowcation + Safety Stock – Scheduled Receipts – Project Available pada akhir periode lalu.

9. Planned Orders Receipts

Merupakan kuantitas pesanan pengisian kembali (pesanan kembali) yang telah direncanakan oleh MRP untuk diterima pada periode tertentu guna memenuhi kebutuhan bersih (net requirement)

10. Planned Orders Release

2.2.6 Per syaratan dan Asumsi Sistem MRP

Menurut Teguh Broto 2002 mengatakan bahwa syarat dari system MRP adalah sebagai berikut :

1. Ada dan tersedianya jadwal induk produksi, dimana terdapat jadwal rencana dan pesanan dari item/produk

2. Item tersedianya mempunyai identitas khusus. 3. Tersedianya struktur produk pada saat perencanaan.

4. Tersedianya catatan tentang persediaan untuk semua item, yang menyatakan keadaan persediaan sekarang dan yang akan datang direncanakan.

Sedangkan asumsi yang diperlukan system MRP adalah sebagai berikut : 1. Adanya data file yang terintegrasi.

2. Lead time semua item diketahui.

3. Setiap persediaan selalu ada dalam pengendalian.

4. Semua komponen yang diprerlukan dapat disediakan pada saat perakitan akan dilakukan.

5. Proses pembuatan semua item, tidak tergantung terhadap semua proses pembuatan item lainnya.

2.2.7 Langkah-Langkah Proses Pengolahan MRP (Material Requiprement Planning)

setiap item. Prosedur ini dapat dilakukan secara manual bila jumlah item yang terlibat dalam produksi relative sedikit. Suatu program (software) diperlukan bila jumlah item sangat banyak.(Teguh Baroto,2002)

Setelah semua persyaratan serta asumsi diperoleh dengan baik, maka langkah dasar sistem MRP dapat berjalan dengan baik.Adapun langkah-langkah mendasar pada proses MRP adalah sebagai berikut :

1. Netting (Perhitungan Kebutuhan Bersih) 2. Lotting (Penentuan Ukuran Lot)

3. Offsetting (Penetapan besarnya lead time)

4. Explosion (Perhitungan selanjutnya untuk item level dibawahnya) Langkah Pertama Netting

Netting adalah proses perhitungan untuk mendapatkan jumlah kebutuhan bersih yang besarnya merupakan selisih antara kebutuhan kotor dengan keadaan persediaan yang ada dalam persediaan yang sedang dipesan. Data yang diperlukan dalam proses netting adalah :

• Kebutuhan kotor untuk setiap periode

• Persediaan yang dimiliki pada awal perencanaan • Rencana penerimaan untuk setiap periode perencanaan

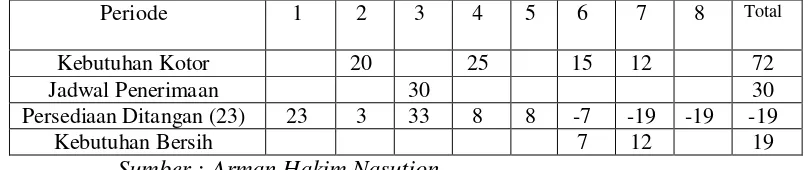

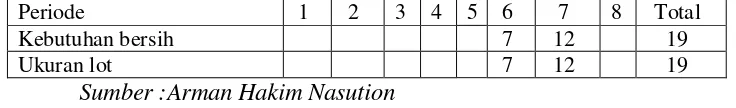

Tabel 2.1 Contoh Netting

Periode 1 2 3 4 5 6 7 8 Total

Kebutuhan Kotor 20 25 15 12 72

Jadwal Penerimaan 30 30

Persediaan Ditangan (23) 23 3 33 8 8 -7 -19 -19 -19

Kebutuhan Bersih 7 12 19

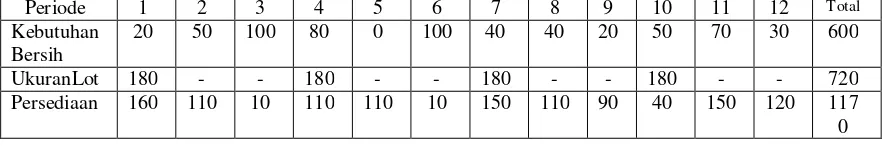

Langkah Kedua: Lotting

Proses lotting adalah suatu proses untuk menentukan besarnya pesanan individu yang “optimal” berdasarkan pada hasil perhitungan kebutuhan bersih. Terdapat banyak alternatif untuk menghitung ukuran lot. Beberapa teknik diarahkan untuk menambahkan ongkos “set-up” dan ongkos simpan, ada juga yang bersifat sederhana dengan menggunakan konsep pemesanan tetap atau dengan periode pemesanan tetap.Pada contoh dibawah ini menggunakan teknik ukuran lot yang besarnya sama dengan kebutuhan bersih untuk setiap periode

Tabel 2.2 Contoh Proses Lotting

Periode 1 2 3 4 5 6 7 8 Total

Kebutuhan bersih 7 12 19

Ukuran lot 7 12 19

Sumber :Arman Hakim Nasution

Beberapa teknik ukuran lot untuk satu tingkat dengan asumsi kapasitas kapasitas tak terbatas yang banyak dipakai secara meluas pada industri mekanis dan elektronis secra berturut-turut, adalah :

1. Fixed Period Requirement (FPR)

Adalah teknik penetapan ukuran lot dengan kebutuhan Periode tetap (FPR) membuat pesanan berdasarkan periode waktu tertentu saja. Besarnya jumlah kebutuhan tidak berdasarkan ramalan tetapi dengan cara menjumlahkan kebutuhan bersih pada periode yang akan datang.

Tabel 2.3 Penetapan Ukur an Lot dengan FPR

Periode 1 2 3 4 5 6 7 8 9 10 11 12 Tot

al Kebutuhan

Bersih

20 50 100 80 0 100 40 40 20 50 70 30 600

UkuranLot 70 - 180 - - 140 - 60 - 12

0

- 30 600

Biaya pesan = 5 x Rp 1.500,- = Rp 7.500,- Biaya simpan = 260 x Rp 3.125,- = Rp 812,5,- Biaya total = Rp 7.500,- + Rp 812,5,- = Rp 8.312,5,-

2. Lot-For-Lot (L-4-L)

Adalah teknik penetapan ukuran ukuran lot yang dilakukan atas dasar pesanan diskrit, disampjng itu merupakan cara paling sederhana dari semua teknik ukuran lot yang ada.

Tabel 2.4 Penetapan Ukuran Lot dengan L-4-L

Periode 1 2 3 4 5 6 7 8 9 10 11 12 Total

Kebutuhan Bersih

20 50 100 80 0 100 40 40 20 50 70 30 600

UkuranLot 20 50 100 80 0 100 40 40 20 50 70 30 600

Persediaan 0 0 0 0 0 0 0 0 0 0 0 0 0

Biaya pesan = 11 x Rp 1.500,- = Rp 16.500,- Biaya simpan = 0 x Rp 3.125,- = Rp 0,- Biaya total = Rp 0,- + Rp 16.500,- = Rp 16.500,-

3. Fixed Order Quantity (FOQ)

Adalah teknik ukuran lot yang berdasarkan atas Jumlah Pesanan Tetap (FOQ) yang spesifik untuk menentukan persediaan item.Penentuan besarnya lot dapat semau kita, atau dapat pula memakai intuisi atau melalui factor-faktor empirik atau juga sesuai dengan pengalaman pemakai.

Tabel 2.5 Penetapan Ukuran Lot dengan FOQ

Periode 1 2 3 4 5 6 7 8 9 10 11 12 Total

Kebutuhan Bersih

20 50 100 80 0 100 40 40 20 50 70 30 600

UkuranLot 180 - - 180 - - 180 - - 180 - - 720

Persediaan 160 110 10 110 110 10 150 110 90 40 150 120 117 0

4. Economic Order Quantity (EOQ)

perencanaan selama satu tahun atau 12 bulan, selain itu pola permintaan kebutuhan bersifat kontinu dan tingkat kebutuhan bersifat konstan.

h Dk EOQ

_ 2

= dengan :

−

D = rata-rat kebutuhan = 600 unit / 12 = 50 unit k = biaya pesan = Rp 1500,-/ pesan

h = biaya simpan = Rp 3,125,5 /unit/periode

unit x x EOQ 220 125 , 3 1500 600 2 = =

Tabel 2.6 Penetapan Ukur an Lot dengan EOQ

Periode 1 2 3 4 5 6 7 8 9 10 11 12 Total

Kebutuhan Bersih

20 50 100 80 0 100 40 40 20 50 70 30 600

UkuranLot 220 - - 220 - - - - 220 - - - 660

Persediaan 200 150 50 190 190 90 50 10 210 160 90 60 1450

Biaya pesan = 3 x Rp 1.500,- = Rp 4.500,- Biaya simpan = 1450 x Rp 3.125,- = Rp 4.531,5,- Biaya total = Rp4.531,5,- + Rp4.500,- = Rp 9.031.25,-

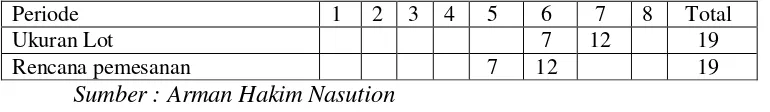

Langkah Ketiga: Offsetting

Langkah ini bertujuan menentukan saat yang tepat untuk melakukan rencana pemesanan rencana pemesanan diperoleh dengan cara mengurangkan saat awal tersedianya ukuran lot yang diinginkan dengan besarnya lead time.Dibawah ini contoh proses offsetting dengan lead time sebesar 2 periode.

Tabel 2.7 Contoh Offsetting

Periode 1 2 3 4 5 6 7 8 Total

Ukuran Lot 7 12 19

Rencana pemesanan 7 12 19

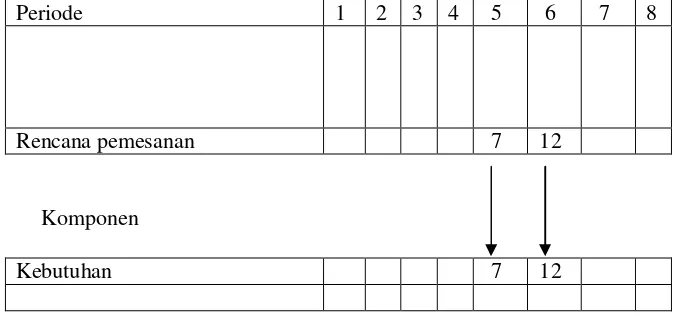

Langkah Keempat: Explosion

Proses explosion merupakan proses perhitungan kebutuhan kotor untuk tingkat yang lebih bawah, didasarkan atas rencana pemesanan dan struktur produk. Karena atas dasar struktur produk inilah proses explosion akan berjalan dan dapat menentukan ke arah komponen mana yang harus dilakukan explosion.

Tabel 2.8 Contoh Explosion

Periode 1 2 3 4 5 6 7 8

Rencana pemesanan 7 12

Komponen

Kebutuhan 7 12

Sumber : Arman Hakim Nasution

2.2.8 Strutur Produk

(procurent lead time) bagi setiap komponen data persediaan bisa merupakan catatan manual selama di up-date ahri ke hari

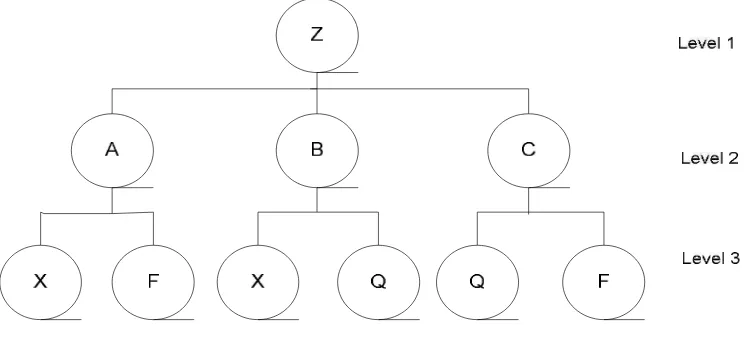

Gambar 2.4 Struktur Produk

Sumber: Kusuma, Hendra, 2004, Perencanaan Dan Pengendalian Produksi, Ghalian, Indonesia.

2.3 Teknik Peramalan Per mintaan

Menurut Vincent Gasperz, 2004 pada dasar nya metode peramalan dikelompokan menjadi dua bagian yaitu metode kualitatif dan metode kuantitatif dimana pada dasarnya kualitatif ditunjukan untuk peramalan untuk produk baru, proses baru, pasar baru, perubahan social dari masyarakat, perubahan teknologi, atau penyesuaian terhadap ramalan-ramalan berdasarkan metode kuantitatif. Sedangkan metode kuantitatif sering digunakan pada model-model deret waktu (time series) dimana model ini menetapkan rata-rat bergerak (moving averge), perumusan exponensial (exponential smoothing) dan proyeksi kecenderungan (trend projection).

2.3.1 Diagram Pencar

Pembuatan diagram ini didasarkan pada penjualan dengan membuat plot pada diagram yang menunjukan hubungan antara data penjualan pada sumbu dt dengan waktu pada sumbu t.

Gambar 2.5 Sumbu untuk diagr am pencar

2.3.2 J enis Pola Data

1. Variasi Acak/Random (R)

Permintaan suatu produk dapat mengikuti pola bervariasi secara acak karena adanya bencana alam, bangkrutnya perusahaan pesaing, promosi khusus, dan kejadian-kejadian lainnya yang tidak memiliki pola tertentu.

2. Kecenderungan/Trend (T)

Trend merupakan sifat dari permintaan masa lalu terhadap wktu terjadinya, apakah permintaan itu cenderung naik, turun, atau konstan.

3. Pola Musiman/Season (S)

Fluktuasi permintaan suatu produk dapat naik turun disekitar garis trend dan biasanya berulang setiap tahun.

4. Siklus/cycle (C)

Permintaan suatu produk dapat memiliki siklus yang berulang secara periodic, biasanya lebih dari satu tahun sehingga pola inji tidak perlu dimasukan dalam peramalan jangka pendek.

Gambar 2.6 J enis-jenis waktu pola data

2.3.3 Metode-Metode Dalam Peramalan

Metode yang digunakan dalam peramalan yaitu : 1. Metode Simple Moving Average

Adalah metode time series yang paling sederhana. Pada metode ini diasumsikan bahwa pola time series hanya terdiri dari komponen Average level dan komponen Random Error.

Menurut Lalu Simayang, 2004 rumusnya sebagai berikut :

Rumusnya :At=

N D D

Dt + t−1 +... t−(N+1)

Kalau diasumsikan komponen Time Series adalah Average Level maka peramalan pada periode t + 1 adalah sama dengan rata-rata Demand sebelumnya.

t

t A

F+1 =

Keterangan :Dt = Data Demand pada periode t

1 + t

F = Ramalan demand pada periode t + 1

t t t D F

E = − = Error Peramalan pada periode t

t

A = Rata-rata demand selama periode t

Menurut Teguh Baroto, 2002 rumusnya sebagai berikut :

Rumusnya = m f f f f

f t t t t M

t − − − − ∧ + + +

= 1 2 3 ...

Keterangan : m = adalah jumlah periode yang digunakan sebagai dasar peramalan ( nilai m ini bila minimal 2 dan maksimal tidak ada ditentukan secara subjectif)

f

∧

t

f = permintaan actual pada periode t

2. Metode Weighted Moving Average

Model peramalan Time series dalam bentuk lain untuk mendapatkan tanggapan yang lebih cepat, dilakukan dengan cara memberikan bobot lebih pada data-data periode yang terbaru dari pada periode yang terdahulu.

Menurut Lalu Sumayang, 2004 rumusnya sebagai berikut : Rumusnya :Ft−1 = At =W1Dt +W2Dt−1 +...WNDt−N+1

Dengan kondisi

∑

=

=

N

i i

W

1

1

Menurut Teguh Baroto,2002 rumusnya sebagai berikut :

Rumusnya : ∧f(t)=C1ft−1+C2ft−2 +Cmft−m

Keterangan : f∧t = Ramalan permintaan (real) untuk periode t

t

f = Permintaan actual pada periode t

1

C = Bobot masing-masing data yang digunakan (

∑

c=1), ditentukan secara subjektif3. Metode Exponential Smoothing

Adalah salah satu jenis metode peramalan Time series yang didasarkan pada asumsi bahwa angka rata baru dapat diperoleh dari angka rata-rata lama dan data demand yang terbaru.

Ada beberapa metode yang dikelompokan dalam metode eksponential smoothing, yaitu :

1. Single (simple) Eksponential Smoothing

Menurut Lalu Sumayang, 2004 rumusnya sebagai berikut : Rumusnya : At =α..Dt +(1−α)At−1

Menurut Teguh Baroto, 2002 rumusnya sebagai berikut :

Rumusnya : ∧ft =αf1 +(1−α) ∧ft−1

Keterangan : f∧t = perkiraan pada periode t

α = suatu nilai (0<α <1)yang

ditentukan secara subjektif

t

f = permintaan actual pada periode t

1 − ∧

t

f = perkiraan permintaan pada periode t-1

2. Double Eksponential Smoothing

Menurut Tegu Baroto, 2002 rumusnya sebagai berikut : Rumusnya :F't =

a

0 +a

1t +e

tDimana

a

0,a

1tadalah parameter proses dane

mempunyai nilaiMisalnya β =1−α, sehingga : 0 1 0 1 f f F t i t t i t

∑

− = − + −α β βDouble exponential smoothind adalah modifikasi exponential smoothing, yang dirumuskan sebagai berikut :

1 ) 2 ( ) 2

( = Xt+ X t−

Xt α β

Keterangan :Xt(2)= F' : peramalan double t exponential smoothing

α = factor smoothing dan β =1−α

Xt = Ft

3. Eksponential Smoothing With Linear Trend

Merupakan sekelompok metode yang menunjukan pembobotan menurun secara exponential terhadap nilai observasi yang lebih tua disebut sebagai prosedur pemulusan (smoothing) exponential. Seperti halnya dengan rata-rata bergerak, metode pemulusan (smoothing)exponential terdiri atas tunggal, ganda dan metode yang lebih rumit semunya mempunyai sifat yang sama, yaitu nilai yang lebih baru diberi bobot yang relative lebih besar dibanding nilai observasi lebih lama. Bentuk persamaan yang digunakan dalam menghitung ramalan dengan pemulusan exponential.

t t

T X F

F +1 =α +(1−α)

) (et F

Ft+m = t +α

Dimana (et) adalah kesalahan ramalan (nilai sebenarnya dikurangi ramalan).

(Sofjan Assauri, 2003)

4. Double Eksponential Smoothing With Linear Trend

Peramalan dengan menggunakan metode exponential smoothing yang linier dapat dilakukan dengan perhitungan yang hanya membutuhkan tiga buah nilai data dan satu nilai α pendekatan ini juga memberikan timbangan yang menurun untuk data atau observasi yang lebih lama.

Dasar dari pemulusan exponential smoothing yang linier adalah serupa dengan rata-rata bergerak linier, karena kedua nilai pemulusan baik tunggal maupun ganda terdapat pada waktu ssebelum data sebenarnya, bila pada dat itu ada trend.Disamping itu untuk menyesuaikan trend, maka nilai-nilai pelican tunggal ditambahkan nilai-nilai pelicin ganda.

Persamaan yang dipakai dalam implementasi pemulusan exponential yang linier adalah :

1 1 (1 ) ' '= X + − S t−

S α α

1 1 (1 ) " "= X + − S t−

S α α

Dimana S' adalah nilai exponential smoothing tunggal dan S" adalah exponential ganda.

bt = ( ' " )

1 α St S t

α

−

=

−m t

F at – bt . m

Dimana m adalah periode didepan yang diramalkan (Sofjan Assauri, 2003)

4. Metode Regresi Linier

Regresi linier adalah suatu pola hubungan yang berbentuk garis lurus antar suatu variable yang diramalkan dengan satu variable yang mempengaruhinya atau variable bebas. Dalam analisa deret waktu (time seris) ini variable bebasnya adalah waktu. Pola hubungan yang ditunjukan dengan analisa regresi mengasumsikan bahwa hubungan diantara dua variable dapat dinyatakan dalam suatu garis lurus. Rumus yang digunakan dalam metode ini adalah :

Y = a + b X

a =

n Yi

∑

- bn Xi

∑

b =∑

∑

∑

∑ ∑

− − 2 2 ) ( Xi Xi n Yi Xi XiYi nDimana Y adalah variable yang diramalkan, X adlah variable waktu, serta a dan b adalah parameter atau koefisien regresi (Sofjan Assauri, 2003)

2.3.4 Pengukuran Ketepatan Metode Peramalan

yang diberikan. Dalam banyak situasi peramalan, ketepatan (accuracy) dipandang sebagai criteria penolakan untuk metode peramalan.

Ukuran statistic yang sering digunakan untuk pengukuran ketepatan metode peramalan dimana terdapat nilai pengamatan dan peramalan untuk n periode serta n buah kesalahan adalah (Spyros Makridakis dan Steven C. Wheelwright 1995) dan (Arman Hakim, 2003)

Jika Xi merupakan data actual untuk periode da Fi merupakan ramalan (nilai kecocokan/fitted value) untuk periode yang sama, maka didefinisikan sebagai berikut :

Fi Xi

ei= −

Jika terjadi nilai pengamatan dan ramalan untuk n periode waktu, maka akan terdapat n buah kesalahan dan ukuran statistic standar berikutnya dapat didefinisikan sebagai berikut :

1. Kesalahan Rata-rata (Mean Error)

ME =

∑

= n

i n

ei

1

2. NIlai tengah kesalahan absolute (Mean Absolute Error)

MAE =

∑

= n

i n

ei

1

3. Jumlah kuadrat kesalahan (SUM Of Square Error)

SSE =

∑

= n i ei 1 2

4. Nilai tengah kesalahan kuadrat (mean Square Error)

MSE =

∑

MSE dihitung dengan menjumlahkan kuadrat semua kesalahan peramalan pada setiap periode dan membaginya dengan jumlah periode peramalan. 5. Deviasi standard kesalahan (standard deviation error) dan deviasi absolute

rata-rata (MAD)

Rumusnya dari standard deviasi kesalahan adalah :

SDE =

∑

= − n

i n

ei

1 2

1

MAD merupakan rata-rata kesalahan mutlak selama periode tertentu tanpa memperhatikan apakah hasil peramalan lebih besar atau lebih kecil dibandingkan kenyataan. Secara sistematis, dirumuskan sebagai berikut :

MAD =

∑

−n F At t

6. Rata- rata kesalahan Peramalan ( Mean Forecast Error = MFE)

MFE sangat efektif untuk mengetahui apakah suatu hasil peramalan selama periode tertentu terlalu tinggi atau terlalu rendah. Bila hasil peramalan tidak bisa, maka nilai MFE akan mendekati nol. MFE dihitung dengan menjumlahkan semua kesalahan peramalan selama periode peramalan dan membaginya dengan jumlah periode peramalan. Secara sistematis, MFE dinyatakan sebagai berikut :

MFE =

∑

−n F At t) (

7. Rata-rata Persentase Kesalahan Absolut (Mean Absolute Percentage Error = MAPE)

kesalahan hasil peramalan terhadap permintaan actual selama periode tertentu yang akan memberikan informasi persentase kesalahan terlalu tinggi atatu terlalu rendah. Secara sistematis, MAPE dinyatakan sebagai berikut :

MAPE =

∑

t t t A F A n 100

Dalam banyak situasi peramalan, perbandingan dari masing-masing metode peramalan yang dicoba adalah dijadikan sebagai acuan pemilihan dan pilihan diambil berdasarkan nilai MSE paling minimum. Bila dihubungkan dengan penetuan konstanta pemulusan pada metode smoothing, maka besar kecil nya nilai αβ dan γ ini dapat dilakukan dengan cara trial and error atatu dapat dibantu dengan program/software computer untuk nilai yang baik.

2.3.5 Verifikasi Dan Pengendalian Peramalan

Banyak alat yang digunakan untuk memverifikasi peramalan dan mendrteksi perubahan system sebab akibat yang melatar belakangi perubahan pola permintaan. Bentuk yang paling sederhana adalah peta control peramalan yang mirip dengan peta control kualitas. Peta control peramalan ini dapat dibuat dalam kondisi data yang tersedia minim.

2.3.6 Moving Range Chart

Moving Range Chart dirancang untuk membandingkan nilai permintaan actual dengan nilai peramalan.MRC tersebut akan dikembangkan sampai periode yang akan datang, sehingga kita dapat membandingkan data peramalan dengan data permintan actual. Selama periode dasar MRC digunakan untuk melakukan verifikasi teknik dan parameter peramalan. Setelah metode peramalan ditentukan, MRC digunakan untuk menguji kestabilan system sebab akibat yang mempengaruhi permintaan. MR dapat didefinisikan sebagai berikut :

− − − = − − ∧ ∧ 1 1 t t t

t y y y

y MR Dimana : t y ∧

= data permintaan atau penjualan riil periode t

t

y = dat ramalan permintaan periode t

1 − ∧

t

y = data permintaan atau penjualan riil periode t-1

1 − t

y = dat ramalan permintaan periode t-1

Adapun rata-rata Moving Range didefinisikan sebagai berikut :

∑

−Garis tengah peta Moving Range adalah pada titik nol. Batas control atas dan bawah pada peta Moving Rangeadalah :

Batas Kontrol Atas = +2,66MR

Batas Kontrol Bawah = -2,66MR

Dalam penetuan batas control tersebut paling sedikit digunakan 10 dan atau lebih 20 nilai MR. Sementara itu, variable yang akan diplotkan kedalam peta

Moving Range (MRC) adalah y∧t−yt

2.3.7 Uji Kondisi Diluar Kendali

Uji yang paling tepat bagi kondisi diluar kendali adalah adanya titik diluar batas kendali. Teknik yang digunakan berikut ini dirancang agar dapat digunakan dengan jumlah data yang seminimal mungkin. Uji ini dilakukan dengan cara membagi peta kandali ke dalam enam bagian dengan selang yang sama.

Daerah A = Bagian sebelah luar ±2/3 (2,66MR)

±1,77MR (diatas +1,77MR atau dibawah -1,77MR)

Daerah B = Bagian sebelah luar ±1/3 (2,66MR)

±0,89MR (diatas +0,89MR atau dibawah -0,89MR)

Daerah C = Bagian diatas atau dibawah garis tengah

Uji kondisi diluar kendali adalah :

c. Ada delapan titik berturut-turut, titk yang berada disalah satu sisi (diatas atau dibawah garis tengah)

Moving Range Chart (MRC) untuk kondisi diluar kendali ini dapat dilihat dibawah ini :

Gambar 2.7 MRC (Moving Range Chart) Untuk Kondisi Diluar Kendali Sumber : Nasution, Arman Hakim, 2003, Perencanaan dan Pengendalian

Produksi, Guna Widya, Jakarta, Hal 57

2.4 Penelitian-penelitian sebelumnya

Adapun penelitian-penelitian sebelumnya yang menggunakana metode MRP (Material Requirement Planning) sebagai berikut :

1. Judul : Penerapan Metode Material Requirement Planning (MRP) untuk perencanaan kebutuhan komponen tempat tidur di PT. Adi Nusantara Raya Surabaya.

Hasil Penelitian : Dengan menerapkan metode Material Requirement Planning(MRP) dibandingkan dengan metode tradisional yang oleh digunakan oleh perusahaan. Menjadikan efisiensi biaya yang digunakan dalam pengendalian persediaan.Dan metode MRP dapat digunakan dalam merencanakan dan mengendalikan persediaan di PT.Adi Nusantara Raya Surabaya.

2. Judul : Perencanaan Persediaan Bahan Baku Sound Sytem Dengan Metode Marerial Requirement Planning (MRP) di CV. Sinar Baja Electric. Penulis :Franky Paa Suseno

Hasil Penelitian : Dengan melakukan perencanaan dan pengendalian bahan baku sound sytem yang akan di produksi CV. Sinar Baja Electric dengan menggunakan metode MRP didapatkan biaya perencanaan dan pengendalian bahan baku serta pengendalian produksi dikerenakan pengendalian bahan baku sisesuaikan dengan jam produksi. Dan menghasilkan biaya dan waktu produksi yang lebih efisien.

3. Judul : Analisis Pengendalian Persediaan Bahan Baku Sepatu deng