ANALISIS PENERAPAN TOTAL PRODUCTIVE MAINTENANCE DENGAN MENGGUNAKAN OVERALL EQUIPMENT

EFFECTIVENESS (OEE) DAN SIX BIG LOSSES SEBAGAI REKOMENDASI PERBAIKAN MAINTENANCE

(STUDI KASUS: CV. ARSILA BAKERY)

TUGAS AKHIR

Diajukan Sebagai Salah Satu Syarat Untuk Memperoleh Gelar Sarjana Strata-1 Teknik Industri

Nama : Lasenda Duta Pratama

NIM : 14522330

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS ISLAM INDONESIA YOGYAKARTA

2018

ii SURAT BUKTI PENELITIAN

iii

iv

v

vi HALAMAN PERSEMBAHAN

Bismillahhirohmanirrohim Alhamdulillahhirobbil’alamin

Terimakasih kepada kedua orang tua saya atas segala

dukungan, semangat serta doa yang selalu diberikan kepada saya dan karya ini saya persembahkan untuk kedua orang tua saya

Bapak M. Taufan MBS ST.

Ibu Karolla Fetrina

Kepada Bapak dan Ibu

Terimakasih Pah Mah selama ini telah menjadi orang tua dan sosok bapak dan ibu yang sangat menyayangi keluarganya. Terimakasih juga pah mah selalu membimbing

aku sampai sebesar ini, banyak pengalaman hidup yang sangat berharga yang selalu papah dan mamah berikan. Semoga dengan karya ini papah dan mamah berdua bisa

senang dan bangga atas pencapaian ku sampai saat ini.

Aamiin

Terima kasih juga kepada Bapak Dr. Drs. Imam Djati Widodo, M.Eng.Sc.

atas ilmu dan bimbingan yang telah diberikan pada saat pembuatan karya ini, semoga bapak dan keluarga selalu diberikan kesehatan, kemudahan dalam melakukan kegiatan

dan semoga selalu dalam lindungan Allah SWT.

Terima kasih kepada sahabat dan teman-teman yang selalu memberikan semangat dan bantuan dalam kesulitan selama perkuliahan.

vii MOTTO

Dan (ingatlah juga), tatkala Tuhanmu memaklumkan; "Sesungguhnya jika kamu bersyukur, pasti Kami akan menambah (nikmat) kepadamu, dan jika kamu mengingkari

(nikmat-Ku), maka sesungguhnya azab-Ku sangat pedih".

(Q.S. Ibrahim: 7)

“Bertakwalah pada Allah maka Allah akan mengajarimu. Sesungguhnya Allah Maha Mengetahui segala sesuatu.”

(Q.S. Al Baqarah: 282)

“Karena sesungguhnya setelah kesulitan ada kemudahan, sesungguhmya setelah kesulitan itu ada kemudahan ”

(QS. Al-Insyirah: 5-6)

viii KATA PENGANTAR

Assalamu’alaikum Warahmatullahi Wabarakatuh

Alhamdulillahirabbil’alamin pertama saya panjatkan puji dan syukur atas kehadirat Allah Subhanahu Wata’ala karena berkat rahmat, ridho serta hidayah-Nya, sehingga penulis dapat menyelesaikan Tugas Akhir ini dengan baik dan lancar. Sholawat serta salam tercurah kepada Nabi Muhammad Shallallahu'alaihi Wasallam beserta keluarga dan para sahabat yang kita nantikan syafaatnya di hari akhir nanti.

Laporan Tugas Akhir ini dibuat dalam rangka memenuhi salah satu prasyarat untuk memperoleh gelar sarjana Strata Satu pada Jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas Islam Indonesia. Pelaksanaan Tugas Akhir ini diharapkan mahasiswa dapat mengetahui dan menerapkan teori yang telah didapatkan selama perkuliahan pada lapangan kerja nyata suatu industri.

Dalam pelaksanaan Tugas Akhir di CV. Arsila Bakery ini, penulis senantiasa mendapatkan bimbingan dan bantuan baik secara moril maupun materiil dari berbagai pihak. Oleh karena itu, pada kesempatan ini penulis mengucapkan terima kasih kepada:

1. Bapak Prof. Dr. Ir. Hari Purnomo, M.T., selaku Dekan Fakultas Teknologi Industri Universitas Islam Indonesia.

2. Bapak Muhammad Ridwan Andi Purnomo, S.T., M.Sc., Ph.D., selaku Ketua Jurusan Teknik Industri Fakultas Teknologi Industri Universitas Islam Indonesia.

3. Bapak Dr. Taufiq Immawan, S.T., M.M., selaku Ketua Program Studi Sarjana Teknik Industri Fakultas Teknologi Industri Universitas Islam Indonesia.

4. Bapak Dr. Drs. Imam Djati Widodo, M.Eng.Sc. atas ilmu dan bimbingan yang telah diberikan pada saat pembuatan karya ini, semoga bapak dan keluarga selalu diberikan kesehatan, kemudahan dalam melakukan kegiatan dan semoga selalu dalam lindungan Allah SWT

5. Keluarga, kepada ayah M. Taufan MBS, ST dan Ibu Karola Fetrina, serta adik-adik ku Pandya dan Nashar yang senantiasa selalu memberikan doa, motivasi, dukungan moril maupun materil. Dan juga terimakasih kepada keluarga besar saya yang selalu mendukung dan menyemangati saya

ix

x ABSTRAK

Dalam meningkatkan suatu produktivitas dan mempertahankan mutu yang sudah baik maka sangatlah penting untuk memperhatikan proses maintenance peralatan kerja.

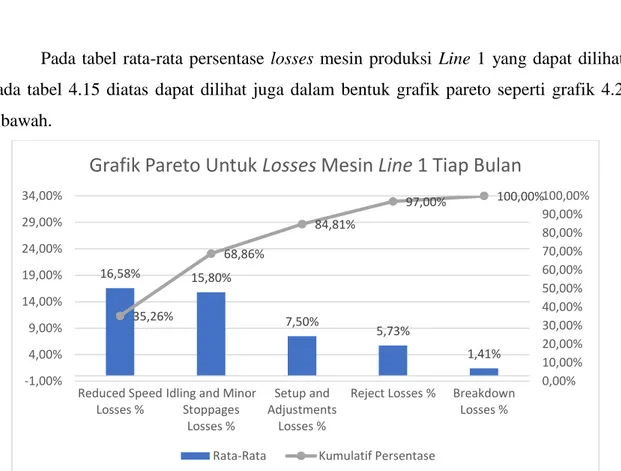

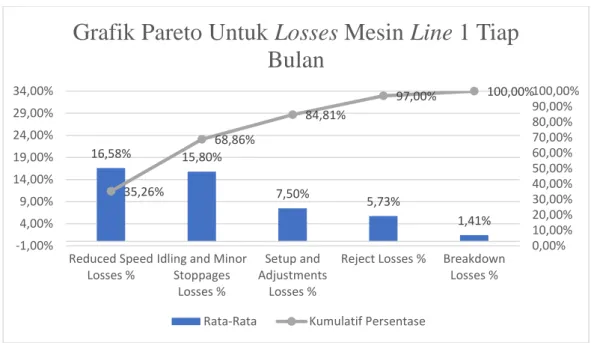

Pemeliharaan mesin yang tidak tepat menyebabkan menurunnya tingkat produktivitas dan efisiensi mesin dan alat kerja. CV. Arsila Bakery adalah perusahaan yang bergerak dalam bidang makanan dengan pembuatan roti dan cake. Pada perusahaan ini mesin dituntut untuk beroperasi secara terus menerus untuk memenuhi target. Permasalahan mesin produksi line 1 Roti Tawar adalah pada bagian performance mesin yang mengakibatkan kurang maksimalnya mesin bekerja untuk menghasilkan produk. Untuk meningkatkan produktivitas maka dilakukannya penerapan total productive maintenance (TPM) dengan melakukan perhitungan overall equipment effectiveness (OEE) pada mesin produksi line 1 Roti Tawar CV. Arsila Bakery. OEE merupakan perhitungan sistematis yang berguna untuk melakukan pengukuran tingkat efektivitas proses suatu mesin atau peralatan. Secara umum, besar kecilnya nilai OEE dipengaruhi oleh faktor dominan yang menyebabkan rendahnya performansi suatu mesin atau peralatan yang biasa disebut dengan Six Big Losses. Setelah itu maka pada proses selanjutnya akan mengetahui penyebab permasalahan yang terjadi dengan fishbone diagram. Hasil OEE pada produksi Roti Tawar dari bulan September 2017 hingga Agustus 2018 adalah 78% menurut standar nilai OEE ini tergolong sedang. Faktor yang membuat kurang maksimal nya nilai OEE dikarenakan adanya beberapa losses yang memiliki nilai persentase cukup tinggi diantaranya adalah Reduced Speed Losses sebanyak 16,58% dengan menyumbang losses terhadap losses lain sebanyak 35,26% dan Idling and Minor Stoppages Losses sebanyak 15,80% dengan menyumbang losses terhadap losses lain sebesar 33,60% dimana 2 losses ini termasuk dalam bagian speed losses pada mesin produksi. Hal yang dilakukan untuk mengantisipasi rendahnya nilai OEE pada mesin produksi line 1 yaitu dengan menerapkannya autonomous maintenance yang diberikan kepada setiap operator, melakukan kebersihan tempat produksi secara optimal, menerapkan dan melaksanakan preventive maintenance untuk menjaga kondisi mesin dan mencegah kerusakan terjadi.

Membuat training and education bagi operator dan teknisi maintenance.

Kata kunci : Total Productive Maintenance, Overall Equipment Effectiveness, Six Big Losses, Maintenance.

xi DAFTAR ISI

HALAMAN JUDUL ………i

SURAT BUKTI PENELITIAN ... ii

PERNYATAAN KEASLIAN ... Error! Bookmark not defined. LEMBAR PENGESAHAN PEMBIMBING ... Error! Bookmark not defined. LEMBAR PENGESAHAN PENGUJI ... Error! Bookmark not defined. HALAMAN PERSEMBAHAN ... vi

MOTTO ... vii

KATA PENGANTAR ... viii

ABSTRAK ... x

DAFTAR ISI ... xi

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 4

1.3 Batasan Penelitian ... 4

1.4 Tujuan Penelitian ... 4

1.5 Manfaat Penelitian ... 5

1.6 Sistematika Penulisan... 5

BAB II TINJAUAN PUSTAKA ... 8

2.1 Kajian Deduktif ... 8

2.1.1 Pengertian Total Productive Maintenance ... 8

2.1.2 Manfaat Penerapan Total Productive Maintenance ... 9

2.1.3 Overall Equipment Efectiveness ... 10

2.1.4 Six Big Losses ... 13

2.1.5 Diagram Pareto ... 14

2.1.6 Diagram Sebab Akibat (Fishbone Diagram) ... 15

2.2 Kajian Induktif ... 15

BAB III METODE PENELITIAN ... 21

3.1 Objek Penelitian ... 21

3.2 Diagram Alir Penelitian ... 21

3.3 Metode Pengumpulan Data ... 25

3.3.1 Observasi ... 25

3.3.2 Lokasi dan Waktu Penelitian ... 25

xii

3.4 Jenis Data ... 25

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA ... 26

4.1 Pengumpulan Data ... 26

4.1.1 CV. Arsila Bakery ... 26

4.1.2 Data Spesifikasi Mesin ... 27

4.1.3 Data Breakdown Mesin dan Data Set Up and Adjusment ... 27

4.1.4 Data Planned Downtime ... 28

4.1.5 Data Produksi Roti Tawar CV. Arsila Bakery ... 29

4.2 Pengolahan Data Overall Equipment Effectiveness ... 31

4.2.1 Perhitungan Availability ... 31

4.2.2 Perhitungan Performance ... 32

4.2.3 Perhitungan Quality ... 34

4.2.4 Perhitungan Overall Equipment Effectiveness ... 35

4.3 Perhitungan Six Big losses ... 37

4.3.1 Breakdown Losses (Downtime Losses) ... 37

4.3.2 Set Up and Adjustment Losses (Downtime Losses) ... 38

4.3.3 Reduced Speed Losses / Slow Running (Speed Losses) ... 40

4.3.4 Idling and Minor Stoppages (Speed Losses) ... 41

4.3.5 Reject Losses (Defect Losses) ... 42

4.3.6 Yield Losses (Defect Losses) ... 43

4.3.7 Hasil Six Big Losses ... 43

BAB V HASIL DAN PEMBAHASAN ... 48

5.1 Analisis Hasil Perhitungan Overall Equipment Effectiveness (OEE) ... 48

5.2 Analisis Hasil Perhitungan Six Big Losses ... 50

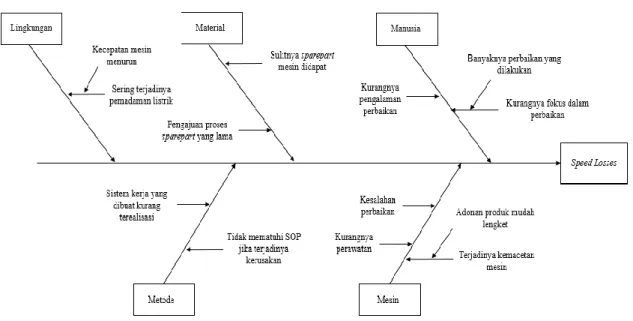

5.3 Analisis Speed Losses Pada Diagram Fishbone (Diagram Sebab Akibat) ... 51

5.4 Rekomendasi Perbaikan ... 53

5.5 Penerapan Solusi ... 57

BAB VI PENUTUP ... 59

6.1 Kesimpulan ... 59

6.2 Saran ... 61

DAFTAR PUSTAKA ... 62

LAMPIRAN ... 64

xiii DAFTAR TABEL

Tabel 4. 1 Spesifikasi Mesin Produksi Line 1 ... 27

Tabel 4. 2 Data Breakdown mesin dan Set Up and Adjustment ... 28

Tabel 4. 3 Data Planned Downtime ... 28

Tabel 4. 4 Data Produksi Roti Tawar CV. Arsila Bakery ... 30

Tabel 4. 5 Persentase Nilai Availability Mesin Produksi Line 1 ... 32

Tabel 4. 6 Persentase Nilai Performance Mesin Produksi Line 1 ... 33

Tabel 4. 7 Persentase Nilai Quality Mesin Produksi Line 1 ... 35

Tabel 4. 8 Persentase Nilai OEE Mesin Produksi Line 1 ... 36

Tabel 4. 9 Persentase Breakdown Losses Mesin Produksi Line 1 ... 38

Tabel 4. 10 Persentase Nilai Set Up and Adjusment Losses Mesin Produksi Line 1 ... 39

Tabel 4. 11 Persentase Nilai Reduced Speed Losses Mesin Produksi Line 1 ... 40

Tabel 4. 12 Persentase Nilai Idling and Minor Stoppages Losses Mesin Produksi Line 1 ... 42

Tabel 4. 13 Persentase Nilai Reject Losses Mesin Produksi Line 1 ... 43

Tabel 4. 14 Persentase Losses Setiap Bulan Pada Mesin Produksi Line 1 ... 44

Tabel 4. 15 Persentase Rata-rata Losses Setiap Bulan Pada Mesin Produksi Line 1 ... 45

Tabel 5. 1 Persentase Nilai OEE Mesin Produksi Line 1 ... 49

Tabel 5. 2 Persentase Rata-rata Losses Setiap Bulan Pada Mesin Produksi Line 1 ... 50

xiv DAFTAR GAMBAR

Gambar 3. 1 Diagram Alur Penelitian ... 24

Gambar 4. 1 Persentase Nilai OEE Tiap Bulan ... 37

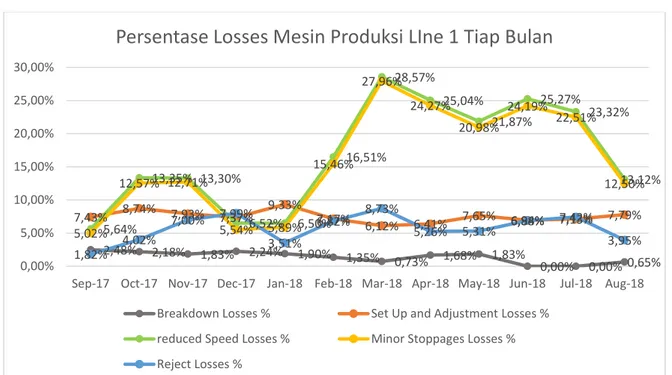

Gambar 4. 2 Persentase Losses Tiap Bulan ... 45

Gambar 4. 3 Grafik Pareto Untuk Losses Pada Tiap Bulan ... 46

Gambar 4. 4 Diagram Fishbone Speed Losses Mesin Produksi line 1 Roti Tawar ... 47

Gambar 5. 1 Grafik Pareto Untuk Losses Pada Tiap Bulan ... 51

Gambar 5. 2 Diagram Fishbone (Sebab Akibat) Speed Losses ... 52

1 BAB I

PENDAHULUAN

1.1 Latar Belakang

Setiap perusahaan pasti memiliki target untuk membuat perusahaan nya lebih maju dan lebih baik, hal ini dapat dilakukan dengan banyak cara seperti fokus dalam penjualan produk yang telah diproduksi. Dalam menghasilkan sebuah produk maka diperlukannya peran mesin untuk membantu manusia agar produk yang dibuat dapat sesuai dengan standar yang diinginkan. Seiring berjalannya seperti manusia, kondisi mesin dan peralatan akan mengalami penurunan kemampuan dalam melaksanakan tugasnya. Selain masalah umur mesin sebagai faktor internal, ada beberapa faktor eksternal yang mempengaruhi kemampuan mesin dalam bekerja. Beberapa faktor antara lain kesalahan dalam menjalankan mesin, penginputan bahan baku yang tidak sesuai dengan yang direncanakan dan juga penyebab lainnya yang mengakibatkan mesin tersebut tidak dapat bekerja seperti keadaan normal.

Dengan berjalannya waktu maka mesin yang digunakan dalam produksi akan mulai timbul masalah atau yang juga bisa disebut downtime pada proses produksi. Pada suatu perusahaan pasti memiliki masalah downtime pada mesin, hal ini dapat dikarenakan mesin kurangnya perawatan, tidak dilakukan nya pengecekan secara berkala serta dapat terjadi karena kelalaian operator dalam menggunakan mesin. Hal tersebut harus diperbaiki pada perusahaan karena jika terjadi downtime yang terlalu sering maka akan mengakibatkan kerugian bagi perusahaan dan juga akan mengakibatkan terjadinya breakdown pada mesin yang tentunya hal ini sangat tidak diingikan oleh perusahaan.

Untuk mencegah terjadinya downtime maka perusahaan perlu menerapkan metode perawatan guna meminimalisir terjadinya kerusakan pada mesin.

Menurut Fahmi et al (2012), Total Productive Maintenance (TPM) adalah

2 perawatan masa kini yang melibatkan seluruh partisipasi karyawan dalam meningkatkan efektivitas kerja dengan meningkatkan ketersedian peralatan produksi (availability), kinerja (performance), dan kualitas (quality). Terdapat banyak faktor-faktor yang mendukung untuk tercapainya efektivitas perawatan. Faktor-faktor tersebut antara lain adalah kegagalan mesin, kapasitas produksi, efisiensi waktu untuk menghasilkan produk, waktu siklus ideal, kinerja operator, penanganan kerusakan mesin dan kegagalan proses.

Hal ini menjadi perhatian bagi perusahaan, tetapi tidak dalam satu indikator kinerja.

Sehingga pemahaman nilai dalam proses manufaktur menjadi terpisah dan akhirnya pencapaian produktivitas yang belum optimal.

Untuk menghitung dan meningkatkan level efektivitas pada akhirnya, maka perlu dilakukan pendekatan yang melibatkan semua faktor usaha, kehandalan, keahlian, input- output, teknologi, manajemen, informasi dan sumber-sumber daya lain secara terpadu.

Salah satu pendekatan yang dapat digunakan adalah dengan pengukuran Overall Equipment Effectiveness (OEE) sebagai produk dari Total Productive Maintenance (TPM) yang konsepnya diperkenalkan oleh Seiichi Nakajima pada tahun 1971. TPM dengan menggunakan metode pengukuran OEE berfungsi sebagai pengukuran performansi perawatan berdasarkan kondisi mesin untuk melihat secara keseluruhan efektivitas mesin yang mencakup tiga faktor yaitu avaibility rate, performance rate dan rate of quality (Riyanto, 2001).

Ketiga faktor tersebut nantinya akan menghasilkan nilai OEE yang kemudian membandingkan hasil nilai OEE yang kita teliti dengan nilai OEE dari JIPM (Japan Institute of Plant Maintenance). Dari hasil perbandingan yang dilakukan maka nanti akan diketahui bahwa apakah performansi perawatan yang dilakukan oleh perusahaan telah mencapai kelas JIPM atau belum. Dalam dunia perawatan mesin, dikenal istilah Six Big Losses, ini adalah enam kerugian yang harus dihindari oleh setiap perusahaan yang dapat mengurangi tingkat efektivitas suatu mesin yang dikategorikan menjadi 3 kategori utama, yaitu Downtime, Speed Losses dan Defects (Rahman et al., 2014).

Untuk mengetahui faktor yang menjadi penyebab penurunan efektifitas suatu equipment atau plant secara keseluruhan dapat dilihat dari six big losses. Six big losses sendiri adalah enam macam kerugian yang dapat mengurangi tingkat efektivitas suatu

3 mesin yang harus dihindari oleh setiap perusahaan. Sehingga nantinya perusahaan mengetahui six big losses mana yang paling dominan mempengaruhi penurunan efektifitas produksi perusahaan. Kemudian, dalam penelitian ini menggunakan metode fishbone untuk mengetahui sebab-sebab yang mengakibatkan rendahnya produktivitas mesin den perspektif manusia (man),mesin (machine), metode (methods), bahan baku (material), dan lingkungan (environment) 5 hal berikut merupakancara untuk mengetahui sebab dan akibatnya produktivitas kerja mesin (Imai, 2001).

Permasalahan pada CV. Arsila Bakery seringkali terjadi adanya penurunan performa mesin pada proses produksi di Line 1 untuk memproduksi berbagai macam roti.

Permasalah lain yaitu adanya produk yang mengalami reject, karena produk yang dilakukan produksi memiliki kualitas yang rendah sehingga tidak layak untuk dipasarkan. Hal ini berpengaruh pada jumlah target produksi yang telah ditentukan, tentu hal ini sangat merugikan bagi perusahaan karena selain tidak mencapainya target produksi.

Keadaan penurunan kondisi mesin dan juga peralatan kerja tersebut muncul di CV. Arsila Bakery serta munculnya produk reject. Hal ini mengakibatkan target produksi tidak tercapai, maka tindakan yang harus dilakukan adalah dengan melakukan pemeliharaan peralatan kerja dan peningkatan kualitas produk. Untuk melakukan pemeliharaan yang tepat maka perlu mengetahui persentase tingkat kinerja peralatan produksi agar dapat melakukan pemeliharaan yang baik dan tepat. Dalam pemecahan permasalahan tersebut dapat dilakukan menggunakan metode Total Productive Maintenance (TPM). TPM merupakan metode perawatan mesin dan perlatan kerja produksi yang berguna untuk meningkatkan produktivitas kerja mesin. Dalam menerapkan metode TPM dapat dilakukan dengan perhitungan Overall Equipment Effectiveness (OEE) yang gunanya untuk mengetahui seberapa efektif proses produksi berjalan. Pada perhitungan OEE mempertimbangkan ketersediaan waktu produksi, performa kerja mesin dan peralatan produksi, dan kualitas produk yang dihasilkan.

Berdasarkan permasalahan yang ada metode tersebut telah sesuai diterapkan dalam menyelesaikan permasalahan CV. Arsila Bakery.

4 1.2 Rumusan Masalah

Berdasarkan pada latar belakang yang telah dijelaskan maka perumusan masalah yang akan diangkat dalam penelitian inin adalah :

1. Bagaimana hasil pengukuran nilai Overall Equipment Effectiveness pada proses produksi mesin produksi line 1 Roti Tawar CV. Arsila Bakery?

2. Bagaimana hasil penelitian analisa Six Big Losses pada mesin produksi line 1 Roti Tawar CV. Arsila Bakery ?

3. Apa jenis Six Big losses yang akan diminimasi pada mesin produksi line 1 Roti Tawar CV. Arsila Bakery ?

4. Apa rekomendasi yang akan diberikan pada CV. Arsila Bakery untuk meningkatkan performa mesin produksi line 1 Roti Tawar dalam hal perawatan?

1.3 Batasan Penelitian

Untuk tujuan penelitian yang lebih terarah dan juga demi tercapainya tujuan yang tepat sasaran maka perlu dibuat batasan penelitian sebagai berikut :

1. Penelitian pada CV. Arsila Bakery ini menggunakan metode TPM dengan perhitungan OEE serta analisis hasil dari data six big losses.

2. Hasil perhitungan OEE yang didapatkan dan hasil analisis dari six big losses dilakukan berdasarkan data historis perusahaan CV. Arsila Bakery.

3. Rekomendasi yang diberikan kepada CV. Arsila Bakery adalah rekomendasi yang telah didapatkan pada hasil penelitian yang dilakukan.

1.4 Tujuan Penelitian

Adapun tujuan dari penelitian yang dilakukan adalah sebagai berikut:

1. Mengetahu hasil pengukuran nilai Overall Equipment Effectiveness pada mesin produksi line 1 Roti Tawar CV. Arsila Bakery.

2. Mengetahui hasil penelitian pada analisa Six Big Losses pada mesin produksi line 1 Roti Tawar CV. Arsila Bakery.

5 3. Mengetahui jenis Six Big losses pada mesin produksi line 1 Roti Tawar CV. Arsila

Bakery yang akan diminimasi.

4. Memberikan rekomendasi yang akan digunakan pada CV. Arsila Bakery untuk meningkatkan performa mesin produksi line 1 Roti Tawar dalam hal perawatan.

1.5 Manfaat Penelitian

Berikut ini merupakan manfaat dalam penelitian ini sebagai berikut:

1. Manfaat Bagi Perguruan Tinggi

a. Sebagai tambahan referensi penelitian untuk peningkatan mutu industri di Indonesia.

b. Membina kerjasama yang baik antara lingkungan akademis dengan lingkungan kerja.

2. Manfaat Bagi Perusahaan

a. Hasil analisis dan penelitian yang dilakukan dapat menjadi bahan masukan bagi pihak perusahaan untuk menentukan kebijakan perusahaan dimasa yang akan datang.

3. Manfaat Bagi Mahasiswa

a. Mahasiswa dapat menyajikan pengalaman-pengalaman dan data-data yang diperoleh selama pengerjaan penelitian.

b. Mahasiswa dapat mengembangkan dan mengaplikasikan pengalaman di kerja lapangan untuk dijadikan sebagai bahan pertimbangan tugas akhir.

c. Mahasiswa mendapatkan gambaran tentang kondisi real dunia kerja dan memiliki pengalaman terlibat langsung dalam akivitas industri.

1.6 Sistematika Penulisan

Metodologi Penelitian ini akan disusun dalam beberapa bab yang akan dijelaskan satu per satu isi bab tersebut dibawah ini :

BAB I PENDAHULUAN

6 Bab ini berisi mengenai kajian singkat tentang latar belakang permasalahan, perumusan masalah, batasan masalah, tujuan penelitian, manfaat penelitian, dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Bab ini menjelaskan tentang konsep dan teori-teori yang telah diperoleh melalui studi pustaka dari berbagai literatur yang berkaitan dengan masalah penelitian serta memuat uraian tentang hasil penelitian yang pernah dilakukan sebelumnya oleh peneliti lain yang ada hubungannya dengan penelitian yang dilakukan.

BAB III METODE PENELITIAN

Bab ini menjelaskan mengenai alur penelitian dari awal hingga akhir penelitian, teknik dan cara yang dilakukan dalam penelitan dan juga menjelaskan mengenai data, model dan alat yang digunakan serta objek penelitian.

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini menyajikan data-data yang telah didapat yang selanjutnya diolah sesuai dengan metode yang telah ditetapkan dan kemudian dengan hasil yang didapat dari data yang diolah maka selanjutnya akan dianalisis untuk mencapai tujuan yang diharapkan.

BAB V PEMBAHASAN

Pada bab ini menjelaskan mengenai pembahasan hasil yang diperoleh dalam penelitian, dan kesesuaian hasil dengan tujuan penelitian sehingga dapat menghasilkan sebuah rekomendasi.

BAB VI KESIMPULAN DAN REKOMENDASI

Pada bab terakhir ini berisi tentang kesimpulan terhadap penelitian yang dilakukan serta memberikan rekomendasi atas hasil yang dicapai dan perumusan masalah yang telah ditentukan selama berlangsungnya penelitian, sehingga perlu dilakukan rekomendasi untuk dikaji pada penelitian lanjutan.

7 DAFTAR PUSTAKA

LAMPIRAN

8 BAB II

TINJAUAN PUSTAKA

Bagian ini akan menjelaskan mengenai kajian literature yang digunakan pada penelitian yang dimana kajian ini terdiri dari kajian deduktif berupa pengertian dari landasan teori dan kajian induktif berupa penelitian yang sejenis yang telah dibuat dan dilakukan sebelumnya.

2.1 Kajian Deduktif

2.1.1 Pengertian Total Productive Maintenance

TPM merupakan program pengembangan pemeliharaan dasar yang melibatkan seluruh sumber daya manusia, sehingga jika di implementasikan akan meningkatkan kualitas, mengurangi biaya dan produktivitas, serta menekan adanya biaya. System pemeliharaan ini bisa dilakukan dengan membuat kelompok-kelompok kecil supaya bisa di realisasikan dengan baik. Dalam pengertian lain TPM adalah suatu proses untuk memaksimalkan suatu produktivitas dari mesin dan peralatan dalam masa pakainya (Nakajima, 1988).

TPM membawa pemeliharaan ke dalam focus yang dibutuhkan dan merupakan bagian penting dari suatu bisnis. Down time untuk pemeliharaan dijadwalkan sebagai bagian dari waktu produksi dan dalam beberapa hal, sebagai suatu bagian berkesinambungan dalam proses produksi. Tidak ada lagi kerusakan pada waktu yang tidak ditentukan dalam alur material. Tujuannya adalah untuk menjaga keadaan darurat dan meminimumkan pemeliharaan tidak terjadwal (Nakajima, 1988).

TPM adalah hubungan kerjasama yang erat antara perawatan dan oraganisasi produksi secara menyeluruh yang bertujuan untuk meningkatkan kualitas produksi, mengurangi weast, mengurangi biaya produksi, meningkatkan kemampuan peralatan dan pengembangan dari keseluruhan sistem perawatan pada perusahaan manufaktur. Secara

9 menyeluruh definisi dari total productive maintenance mencakup lima elemen, yaitu sebagai berikut : (Wireman, 2004)

1. TPM bertujuan menciptakan suatu sistem preventive maintenance (PM) untuk memperpanjang umur penggunaan mesin / peralatan.

2. TPM diterapkan pada bebagai departemen (seperti engineering, bagian produksi dan bagian maintenance).

3. TPM bertujuan untuk memaksimalkan efektifitas mesin / peralatan secara keseluruhan (overall effectiveness).

4. TPM melibatkan semua orang dari tingkatan manajemen tertinggi hingga para karyawan / operator lantai produksi.

5. TPM merupakan pengembangan sistem maintenance berdasarkan PM melalui manajemen motivasi

Tujuan daripada TPM adalah untuk meningkatkan produktivitas pada perlengkapan dan peralatan produksi dengan investasi perawatan yang seperlunya sehingga mencegah terjadi 6 kerugian besar yaitu (Roberts, 1997) :

1. Breakdown, kerugian akibat rusaknya mesin.

2. Setup and adjustments, kerugian yang diakibatkan perlunya perlunya persiapan ulang peralatan dan perlengkapan kerja .

3. Small Stops, kerugian akibat terjadinya gangguan yang menyebabkan mesin tidak dapat beroperasi secara optimal.

4. Slow Running, kerugian yang terjadi karena mesin berjalan lambat tidak sesuai dengan kecepatan yang diinginkan.

5. Statup Defect, kerugian yang diakibatkan terjadi cacat saat startup (saat awal mesin beroperasi).

6. Production Defect, kerugian yang terjadi karena banyaknya produk yang cacat dalam proses produksi.

2.1.2 Manfaat Penerapan Total Productive Maintenance

Total Productive Maintenance terbukti efektif dalam meningkatkan dan memelihara kinerja mesin, meningkatkan usia pakai mesin, dan menghemat biaya perbaikan dan

10 perawatan. Keefektifan ini tercermin dari 4 manfaat yang bisa di dapat dari penerapan TPM, yaitu (Rinawati & Dewi, 2014) :

1. Budaya bisnis yang berkelanjutan dalam meningkatkan efisiensi

2. Adanya penerapan dari sebuah pendekatan yang terstandar dan sistematik, dimana semua kerugian dapat dicegah

3. Adanya peningkatan pola perilaku dan juga mindset yang prediktif dari divisi yang terlibat

4. Terwujudnya aktivitas bisnis yang transparan menuju zero losses.

2.1.3 Overall Equipment Efectiveness

Overall equipment effectiveness (OEE) merupakan produk dari six big losses pada mesin / peralatan. Keenam faktor dalam six big losses dapat dikelompokkan menjadi tiga komponen utama dalam OEE untuk dapat digunakan dalam mengukur kinerja mesin / peralatan yakni: downtime losses, speed losses dan defect losses seperti dapat dilihat pada gambar dibawah ini (Wireman, 2004). Nilai OEE memiliki beberapa kategori tertentu, hal ini untuk mengetahui apa hasil dari nilai OEE itu sendiri dan apa yang harus dilakukan jika nilai OEE kurang baik. Japan Institute of Plant Maintenance (JIPM) telah menetapkan standar benchmark untuk nilai OEE berikut adalah kategori nilai OEE untuk standar yang sudah ditentukan (Production, 2016) :

1. Nilai OEE 40% masuk dalam kategori rendah, tapi dalam kebanyakan kasus dapat dengan mudah melakukan improvement melalui pengukuran langsung dengan menelusuri alasan-alasan downtime dan menangani sumber-sumber penyebab downtime.

2. Nilai OEE 60% masuk dalam kategori sedang tetap diperlukan adanya perbaikan pada sistem agar nilai OEE naik menjadi di atas 85% sehingga perusahaan akan bergerak menuju kelas dunia. Kategori ini dapat menimbulkan sedikit kerugian ekonomi dan daya saing sedikit rendah.

3. Nilai OEE 85% masuk dalam kategori kelas dunia, kategori ini masuk ke dalam efek kelas dunia dan baik dalam daya saing, setiap perusahaan menjadikan kategori ini menjadi tujuan jangka panjang yang berkelanjutan.

4. Nilai OEE 100% masuk dalam kategori sempurna, hanya memproduksi produk tanpa cacat, bekerja dalam performance yang cepat, dan tidak ada downtime.

11 OEE merupakan ukuran menyeluruh yang mengindentifikasikan tingkat produktifitas mesin / peralatan dan kinerjanya secara teori. Pengukuran ini sangat penting untuk mengetahui area mana yang perlu untuk ditingkatkan produktivitas ataupun efisiensi mesin / peralatan yang terdapat pada lintasan produksi. OEE juga merupakan alat ukur untuk mengevaluasi dan memperbaiki cara yang tepat untuk jaminan peningkatan produktivitas penggunaan mesin / peralatan. Formula matematis dari OEE (overall equipment effectiveness) dirumuskan sebagai berikut:

OEE = Availability x Performance x Quality x 100%

Kondisi operasi mesin / peralatan produksi tidak akan akurat ditunjukkan jika hanya didasari oleh perhitungan satu faktor saja, misalnya performance efficiency saja.

Dari enam yang ada pada six big losses haarus diikutkan dalam perhitunga OEE kemudian kondisi aktual dari mesin / peralatan dapat dilihat secara akurat.

1. Availability

Availability merupakan rasio operation time terdapat waktu loading time-nya. Sehingga dapat menghitung availability mesin dibutuhkan nilai dari :

a. Operation time b. Loading time c. Downtime.

Nilai availability dihitung dengan rumus sebagai berikut:

Availability = 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑜𝑛 𝑇𝑖𝑚𝑒

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 x 100%

Availability = 𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒−𝑑𝑜𝑤𝑛𝑡𝑖𝑚𝑒

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 x 100%

Loading time adalah waktu yang tersedia (availability) per hari atau per bulan dikurang dengan waktu downtime mesin direncanakan (planned downtime).

Loading time = Total Availability x Planned downtime

12 Planned downtime adalah jumlah waktu downtime mesin untuk pemeliharaan (scheduled maintenance) atau kegiatan manajemen lainnya. Operation time merupakan hasil pengurangan loading time dengan waktu downtime mesin (nonoperation time) dengan kata lain operation time adalah waktu operasi tersedia (availability time) setelah waktu downtime mesin dikeluarkan dari total availability yang direncanakan. Downtime mesin adalah waktu proses seharusnya digunakan mesin akan tetapi karena adanya gangguan pada mesin / peralatan (equipment failures) mengakibatkan tidak ada output yang dihasilkan. Downtime meliputi mesin berhenti beroperasi akibat kerusakan mesin / peralatan, penggantian cetakan (dies), pelaksanaan prosedur setup dan adjusment dan lain – lainnya (Wireman, 2004).

2. Performance

Performance efficiency merupakan hasil perkalian dari operation speed rate dan net operation rate, atau rasio kuantitas produk yang dihasilkan dikalikan dengan waktu siklus idealnya terhadap waktu yang tersedia yang melakukan proses produksi (operation time).

Operation speed rate merupakan perbandingan antara kecepatan ideal mesin berdasarkan kapasitas mesin seharusnya (ideal cycle time) dengan kecepatan aktual mesin (actual cycle time). Persamaan matematiknya ditunjukkan sebagai berikut (Wireman, 2004) :

Operation speed rate = 𝑖𝑑𝑒𝑎𝑙 𝑐𝑦𝑐𝑙𝑒 𝑡𝑖𝑚𝑒 𝑎𝑐𝑡𝑢𝑎𝑙 𝑐𝑦𝑐𝑙𝑒 𝑡𝑖𝑚𝑒

Net operation rate = 𝑎𝑐𝑡𝑢𝑎𝑙 𝑝𝑟𝑜𝑐𝑒𝑠𝑠𝑖𝑛𝑔 𝑡𝑖𝑚𝑒 𝑜𝑝𝑒𝑟𝑎𝑡𝑖𝑜𝑛 𝑡𝑖𝑚𝑒

Net operation rate merupakan perbandingan antara jumlah produk yang diproses (processes amount) dikali actual cycle time dengan operation time. Net operation time berguna untuk menghitung rugi – rugi yang diakibatkan oleh minor stoppages dan menurunnya kecepatan produksi (reduced speed). Tiga faktor penting yang dibutuhkan untuk menghitung performance efficiency:

a. Ideal cycle (waktu siklus ideal / waktu standart).

b. Processed amount (jumlah produk yang diproses).

c. Operation time (waktu operasi mesin / peralatan).

13 Performance efficiency dapat dihitung sebagai berikut:

Perfomance efficiency = net operating x operating cycle time

𝑝𝑟𝑜𝑐𝑒𝑠𝑠𝑒𝑑 𝑎𝑚𝑜𝑢𝑛𝑡 𝑥 𝑎𝑐𝑡𝑢𝑎𝑙 𝑐𝑦𝑐𝑙𝑒 𝑡𝑖𝑚𝑒

𝑜𝑝𝑒𝑟𝑎𝑡𝑖𝑜𝑛 𝑡𝑖𝑚𝑒 𝑥 𝑖𝑑𝑒𝑎𝑙 𝑐𝑦𝑐𝑙𝑒 𝑡𝑖𝑚𝑒 𝑎𝑐𝑡𝑢𝑎𝑙 𝑐𝑦𝑐𝑙𝑒 𝑡𝑖𝑚𝑒

Performance efficiency = 𝑝𝑟𝑜𝑐𝑒𝑠𝑠𝑒𝑑 𝑎𝑚𝑜𝑢𝑛𝑡 𝑥 𝑎𝑐𝑡𝑢𝑎𝑙 𝑐𝑦𝑐𝑙𝑒 𝑡𝑖𝑚𝑒 𝑜𝑝𝑒𝑟𝑎𝑡𝑖𝑜𝑛 𝑡𝑖𝑚𝑒

3. Rate of Quality Product

Rate of quality product adalah rasio jumlah produk yang lebih baik terhadap jumlah total produk yang diproses. Jadi dapat dipahami hasil perhitungan dengan menggunakan dua faktor berikut (Wireman, 2004) :

a. Processed amount (jumlah produk yang diproses).

b. Defect amount (jumlah produk cacat).

Rate of quality product dapat dihitung sebagai berikut:

Rate of quality efficiency = (𝑝𝑟𝑜𝑐𝑒𝑠𝑠𝑒𝑑 𝑎𝑚𝑜𝑢𝑛𝑡− 𝑑𝑒𝑓𝑒𝑐𝑡 𝑎𝑚𝑜𝑢𝑛𝑡)

𝑝𝑟𝑜𝑐𝑒𝑠𝑠𝑒𝑑 𝑎𝑚𝑜𝑢𝑛𝑡 x 100%

Rate of quality efficiency = Jumlah Produksi Baik

Jumlah Produksi Kotor x 100%

2.1.4 Six Big Losses

Alat ukur yang digunakan (OEE) yaitu untuk mengurangi atau menghilangkan six big losses. OEE memfokuskan kepada 6 kerugian utama (six big losses) penyebab peralatan produksi tidak beroperasi dengan normal yaitu (Denso, 2006) :

1. Startup Loss

Dikategorikan sebagai quality loss karena adanya scrap/reject saat startup produksi yang disebabkan oleh kekeliruan setup mesin, proses warm-up yang kurang, dan sebagainya.

14 2. Setup/Adjustment Loss

Dikategorikan sebagai downtime loss karena adanya waktu yang “tercuri” akibat waktu setup yang lama yang disebabkan oleh changeover produk, tidak adanya material (material shortages), tidak adanya operator (operator shortages), adjustment machine, warm-up time, dan sebagainya.

3. Cycle Time Loss / Slow Running

Dikategorikan sebagai speed loss karena adanya penurunan kecepatan proses yang disebabkan oleh beberapa hal misalnya, mesin sudah aus, di bawah kapasitas yang tertulis pada nameplate-nya, di bawah kapasitas yang diharapkan, ketidak efisienan operator, dan sebagainya.

4. Small Stops

Dikategorikan sebagai speed loss karena adanya minor stoppage yaitu mesin berhenti cukup sering dengan durasi tidak lama biasanya tidak lebih dari lima menit dan tidak membutuhkan personil maintenance. Ini dikarenakan mesin bermasalah sehingga harus reset, adanya pembersihan/pengecekan, terhalangnya sensor, terhalangnya pengiriman, dan sebagainya.

5. Breakdown Loss

Dikategorikan sebagai downtime loss karena adanya kerusakan mesin dan peralatan, perawatan tidak terjadwal, dan sebagainya.

6. Defect Loss

Dikategorikan sebagai quality loss karena adanya reject selama produksi berjalan.

Dari keenam kerugian di atas dapat disimpulkan bahwa terdapat tiga jenis kerugian terkait dengan proses produksi yang harus diantisipasi, yaitu:

a. Downtime loss yang mempengaruhi Availability Rate.

b. Speed loss yang mempengaruhi Performance Rate.

c. Quality loss yang mempengaruhi Quality Rate.

2.1.5 Diagram Pareto

Diagram Pareto merupakan grafik batang yang digunakan untuk menunjukan masalah berdasarkan urutan banyaknya kejadian. Diagram yang menggambarkan prioritas dari suatu masalah. Masalah yang sering terjadi ditunjukan oleh grafik batang pertama yang tertinggi serta ditempatkan pada sisi paling kirir, dan seterusnya sampai masalah yang

15 paling sedikit ditunjukan oleh grafik batang terakhir yang terendah serta ditempatkan pada sisi paling kanan (Sulastri, 2005).

Pada dasarnya diagram pareto digunakan sebagai alat interprestasi untuk :

1. Menentukan frekuensi relative dan urutan pentingnya masalah penyebab dari masalah yang ada.

2. Memfokuskan perhatian pada isu-isu kritis dan paling penting melalui pembuatan ranking terhadap masalah atau penyebab dari masalah yang ada dalam bentuk yang signifikan.

2.1.6 Diagram Sebab Akibat (Fishbone Diagram)

Fishbone diagram digunakan ketika kita ingin mengidentifikasi kemungkinan penyebab masalah dan terutama ketika sebuah tim cenderung jatuh berpikir pada rutinitas. Fishbone diagram akan mengidentifikasi berbagai sebab potensial dari satu efek atau masalah, dan menganalisis masalah tersebut. Masalah akan dipecah menjadi sejumlah kategori yang.

Setiap kategori mempunyai sebab-sebab yang perlu diuraikan melalui sesi brainstorming.

Masing-masing factor umum nya terdiri dari 5M + 1E (Man, Machine, Material, Money, Method, dan Environment). Sehingga timbul ide penyelesaian menggunakan Analisa 5W + 1H yaitu melihat masalah dalam segi (Tague, 2005):

1. Why : Kenapa kerusakan terjadi.

2. What ; Apa penyebab dari kerusakan.

3. Where : Lokasi tempat terjadinya masalah untuk dilakukan perbaikan 4. When : Kapan harus diselesaikan

5. Who : Pelaksana program rencana perbaikan yang telah direncanakan sesuai program rencana perbaikan yang telah disusun.

6. How : Tindakan pelaksana program rencana perbaikan meliputi masalah langkah- langkah yang harus ditempuh pelaksanaan dalam menyelesaikan masalah yang terjadi.

2.2 Kajian Induktif

16 Pada bagian kajian induktif akan membahas mengenai penelitian yang sudah dilakukan sebelumnya atau lebih terfokus kepada penelitian mengenai penerapan Total Productive Maintenance atau mengenai perhitungan Overall equipment EfFectiveness.

Penelitian yang berjudul Analisis Perhitungan Overall Equipment Effectiveness (OEE) pada Mesin Packing untuk Meningkatkan Nilai Availability Mesin. Penelitian ini dilakukan oleh Ida Nursanti dan Yoko Susanto. Penelitian ini dilakukan pada perusahaan makanan dan minuman di Indonesia, salah satu proses produksi yang ingin dilakukan penelitian adalah proses packing. Penelitian ini bertujuan untuk menghitung nilai OEE pada mesin packing yang berada pada unit 3 line 2. Target perusahaan untuk nilai OEE mesin tersebut adalah 80%. Tapi dalam kenyataannya target tersebut sering kali tidak terpenuhi. Untuk itu perlu dilakukan perhitungan dan analisis terhadap nilai Overall Equipment Effectiveness. Setelah dilakukan perhitungan nilai OEE dengan data yang sudah diolah dengan jangka waktu seminggu maka mendapatkan hasil bahwa Target perusahaan untuk nilai OEE packing adalah 80%, sedangkan hasil perhitungan nilai OEE mesin Weighing 76.08% dan mesin SVB 77.46%. Hal ini berarti bahwa nilai OEE packing belum memenuhi nilai standar OEE yang ditetapkan oleh perusahaan. Setelah dilakukan nya perhitungan kemudian dilakukan nya analisis pada faktor Six big losses guna mengetahui apa penyebab nilai OEE tidak sesuai dengan apa yang diharapkan, dan didapatkan bahwa faktor availability adalah faktor yang paling menyebabkan nilai OEE mesin packing tidak memenuhi target dari perusahaan. Dari data dan analisis dengan diagram pareto terkait faktor-faktor nilai availability mesin menunjukan bahwa setting mesin di awal dan akhir shift merupakan faktor yang dominan dan harus segera diatasi.

Dari penelitian ini kita dapat mengetahui bahwa dengan menghitung nilai OEE dan menganalisis faktor Six big losses kita akan mengetahui apa penyebab kurang nya performa mesin dalam bekerja (Nursanti & Susanto, 2014).

Penelitian selanjutnya adalah penelitian dari Hermanto dengan judul “Pengukuran Nilai Overall Equipment Effectiveness pada Divisi Painting di PT. AIM”. Penilitian yang dilakukan oleh saudara Hermanto dilakukan pada perusahaan PT Artolite Indah Mediatama merupakan perusahaan yang bergerak dibidang outdoor dan indoor lighting.

Pada penelitian kali ini akan menghitung nilai OEE pada divisi painting yang gunanya nanti untuk mengetahui apakah mesin pada divisi painting ini akan memiliki nilai standar

17 dunia OEE. Dapat diketahui bahwa terkait dengan nilai OEE mengikuti standart global adalah 90% untuk avaibility rate, 95% untuk performance rate, dan 99% untuk quality rate, sehingga nilai OEE dari sebuah mesin atau peralatan adalah 85%. Penelitian ini dilakukan dengan mengumpulkan data downtime dan pendukung dari periode 29 september – 30 oktober 2015. Setelah pengumpulan data kemudian didapatkan hasil dan analisis bahwa nilai rata-rata OEE divisi painting adalah 70,80% dengan nilai rata-rata availability divisi painting 95,33 %, nilai rata-rata performance 76,21% %, dan nilai rata- rata quality 97,45%. Nilai OEE pada divisi painting masih dibawah nilai OEE standar industri-industri manufaktur di dunia, yaitu 85 % yang dianggap masih rendah. Faktor utama yang mempengaruhi rendahnya nilai OEE pada divisi painting adalah terjadinya penurunan kecepatan mesin (reduced speed) pada divisi painting dengan presentase sebesar 74,28%. Dari analisis dengan menggunakan diagram sebab akibat (fishbone diagram) dapat diketahui penyebab terjadinya penurunan kecepatan pada mesin adalah pada manusia dengan faktor ketidaktauan operator produksi tentang kecepatan mesin yang sesuai dan ideal (Hermanto, 2016).

Penelitian ketiga mengenai pengukuran OEE yang dilakukan oleh Christian Yoko Wijaya dan I Gede Agus Widyadana dengan judul penelitian “Pengukuran Overall Equipment Effectiveness (OEE) di PT Astra Otoparts Tbk. Divisi Adiwira Plastik”.

Penelitian ini dilakukan pada salah satu perusahaan manufaktur di Indonesia yang memproduksi komponen kendaraan bermotor berbahan baku plastic. Penelitian ini bertujuan untuk untuk mengetahui posisi perusahaan dari standar kelas dunia yang memiliki nilai OEE 85% dengan standar nilai availability 90%, nilai performance rate 95%, dan nilai quality rate 99,9%. Perhitungan OEE pada penelitian kali ini akan berfokus kepada mesin injeksi plastik. Setelah dilakukan perhitungan nilai OEE maka didapatkan hasil bahwa nilai OEE mesin injeksi plastik adalah sebesar 86%. Nilai OEE ini dipengaruhi oleh nilai dari 3 faktor yaitu availability sebesar 88%, performance rate sebesar 100%, dan quality rate sebesar 98%. Setelah dilakukan perhitungan lalu mendapatkan analisis dari factor Six big losses nya bahwa faktor yang perlu diperhatikan dalam usaha untuk melakukan perbaikan dan peningkatan nilai OEE adalah faktor availability dan quality rate (Wijaya & Widyadana, 2015).

Penelitian selanjutnya yang keempat yaitu penelitian mengenai penerapan OEE dengan judul Penerapan Metode Overall Equipment Effectiveness (OEE) dan Fault Tree

18 Analysis (FTA) untuk Mengukur Efektifitas Mesin Reng yang dilakukan oleh Hery Suliantoro, Novie Susanto, Heru Prastawa, Iyain Sihombing, dan Anita M. pada penelitian kali ini akan difokuskan pada mesin reng yaitu mesin yang digunakan untuk memproduksi atap baja ringan jenis reng V. Baja ringan jenis reng V adalah produk yang lebih banyak diproduksi dan dipesan dibandingkan dengan produk lainnya, dan berdasarkan data yang dikumpulkan terkait efektivitas mesin reng menunjukkan bahwa mesin ini belum sepenuhnya bekerja secara efektif. Hal ini ditunjukkan dengan adanya data downtime, data penurunan kecepatan mesin, dan data produk yang tidak sesuai spesifikasi. Untuk itu dilakukan penelitian untuk mengukur tingkat efektivitas mesin reng dengan menggunakan metode Overall Equipment Effectiveness (OEE), menganalisa penyebab six big losses mesin reng dengan menggunakan Fault Tree Analysis (FTA), dan memberikan rekomendasi perbaikan untuk meningkatkan efektivitas mesin reng.

Penelitian ini dilakukan dengan mengakses data dari periode 11 April 2016 – 30 Juni 2016. Setelah mengumpulkan data dan mengolah data maka didapatkan bahwa tingkat efektivitas (OEE) mesin reng pada periode 11 April 2016 – 30 Juni 2016 berada diantara nilai 54,16% hingga 59,91% dengan rata-rata 57,55% (masih berada di bawah nilai OEE ideal 85%) dengan persentase six big losses sebesar 42,45. Faktor-faktor penyebab six big losses mesin reng, antara lain faktor penyebab setup and adjustment losses, yaitu operator sudah jenuh, lantai produksi tidak nyaman, operator kurang paham bagian dalam pengerjaan (Suliantoro, Susanto, Prastawa, Sihombing, & M, 2017).

Penelitian kelima yaitu penelitian mengenai OEE dengan judul Analisis Overall Equipment Effectiveness (OEE) dalam Meminimalisi Six Big Losses pada Mesin Produksi Dual Filters Dd07 yang dilakukan oleh Dinda Hesti Triwardani, Arif Rahman, dan Ceria Farela Mada Tantrika. Penelitian ini dilakukan pada PT. Filtrona Indonesia yang merupakan perusahaan penghasil filter rokok yang terletak di Jalan Berbek Rungkut Industri I Surabaya. Perusahaan ini memproduksi sekitar 800 jenis filter rokok yang disesuaikan dengan permintaan konsumen. Pada kali ini penelitian akan melakukan perhitungan nilai OEE pada mesin Dual Filters DD07 karena pada mesin ini didapatkan bahwa telah ditemukannya indikasi losses pada mesin tersebut yang ditandai dengan adanya downtime, speed losses dan defects yang cukup besar. Penelitian ini kemudian menggunakan data pendukung OEE pada periode Maret 2012 - Maret 2013. Setelah dilakukan perhitungan OEE maka didapatkan hasil yaitu rata-rata tingkat efektifitas

19 mesin Dual Filters DD07 pada Bulan Maret 2012 – Maret 2013 adalah 26,22%. Losses yang memberikan pengaruh paling signifikan terhadap efektifitas mesin Dual Filters DD07 adalah idling dan minor stoppages losses dan reduced speed (Rahman, Tantrika,

& Triwardani, 2014).

Pada penelitian keenam yang berjudul Implementasi Total Productive Maintenance Sebagai Penunjang Produktivitas dengan Pengukuran Overall Equipment Effectiveness Pada Mesin Rotary Kth 8 yang dilakukan oleh Afif Fahmi, Rahman, Arif, Efranto, Remba Yanuar. Pada penelitian kali ini bertujuan untuk meningkatkan produktivitas pada mesin Rotary KTH 8. Hal ini dikarenakan downtime pada mesin tersebut yang besar sehingga menurunkan produktivitas. Metode yang digunakan pada penelitian ini yaitu pengukuran OEE yang kemudian dilakukan perhitungan six big losses untuk mengetahui faktor terbesar penyebab nilai OEE tersebut. Setelah itu digunakannya fishbone diagram untuk menemukan penyebab permasalahan berdasarkan hasil six big losses. Hasil penelitian beliau menemukan bahwa tingkat produktivitas pada Mesin Rotary KTH 8 yaitu sebesar 73,456%, maka dianggap masih di bawah standar JIPM yaitu sebesar 85% (Fahmi, Rahman, & Efranto, 2012).

Penelitian ketujuh yaitu penelitian yang dilakukan oleh Dyah Ika Rinawati dan Nadia Cythia Dewi pada tahun 2014 yang berjudul “Analisis Penerapan Total Productive Maintenance (TPM) Menggunakan Overall Equipment Effectiveness (OEE) dan Six Big Losses Pada Mesin Cavitec di PT. Essentra Surabaya”. Metode pada penelitian ini menggunakan perhitungan OEE yang dilanjutkan dengan perhitungan six big losses.

Hasil pada penelitian ini yaitu pada mesin Cavitec VD-02 memiliki nilai OEE dengan rata-rata sebesar 28,50 %. Sehingga nilai tersebut termasuk rendah karena standar perusahaan kelas dunia yaitu idealnya adalah 85%. Faktor penyebab terbesar terhadap rendahnya nilai OEE yaitu performance rate dengan presentase six big losses pada idling and minor stoppages loss yaitu 41,08 % dari seluruh time loss (Rinawati & Dewi, 2014).

Penelitian selanjutnya yang mengenai perhitungan OEE yaitu penelitian yang berjudul “Penerapan Overall Equipment Effectiveness (OEE) Dalam Implementasi Total Productive Maintenance (TPM) Studi Kasus di PT. Adi Satria Abadi Kalasan”. Penelitian ini dilakukan oleh Muhammad Isnaini Rozaq pada tahun 2015. Pada penelitian tersebut

20 bertujuan untuk mengukur tingkat efektivitas peralatan total proses produksi, menetukan faktor penyebab rendahnya nilai OEE dengan indentifikasi six big losses, kemudian memberikan usulan perbaikan untuk penerapan TPM. Metode yang digunakan penelitian ini sama dengan penelitian-penelitian sebelumnya yang telah dibahas yaitu menggunakan OEE, six big losses, dan fishbone diagram. Hasil yang didapatkan yaitu nilai OEE pada studi kasus yang diambil masih bekisar dari 45-86% (Rozaq, 2015).

Pada penelitian sebelumnya yang sudah ada mengenai pembahasan metode Total Productive Maintenance (TPM) dengan perhitungan Overall Equipment Effectiveness maka dapat kita ambil pemikiran bahwa manfaat dari metode ini adalah untuk mengetahui seberapa efektif dan seberapa produktif suatu mesin dan peralatan saat melakukan proses produksi dan pada metode ini juga kita dapat mengetahu bagaimana cara untuk meningkatkan niali produktivitas kerja mesin dengan cara menganalisis hasil dari penyebab downtime yang didapatkan. Setelah hasil nya didapatkan baru kita dapat mengetahui rekeomendasi apa yang cocok untuk diberikan agar dapat meningkatkan produktivitas kerja mesin.

21 BAB III

METODE PENELITIAN

3.1 Objek Penelitian

Penelitian ini dilakukan pada CV. Arsila Bakery yang terletak dikota Banjarmasin, Kalimantan Selatan. Perusahaan ini memiliki Visi menjadi perusahaan Roti dan Kue yang memiliki kualitas dan mutu yang baik agar dapat mengembangkan usahanya didalam negri maupun diluar negri dengan Misi perushaannya yaitu memproduksi setiap makanan secara aman dan berkualitas dengan menggunakan teknologi modern yang canggih

CV. Arsila Bakery merupakan unit usaha yang bergerak dalam bidang industri manufaktur makanan yang fokus pada pembuatan Roti dan cake. Took pemasaran CV.

Arsila Bakery sudah berada di beberapa kota Kalimantan seperti Kalimantan Selatan, Kalimantan Tengah dan yang diluar kalimantan ada di kota Jakarta. CV. Arsila Bakery memiliki 70 produk yang dibuat dalam produksinya.

Fokus penelitian ini ada pada mesin produksi line 1 dimana mesin yang ada pada produksi line 1 adalah mesin mixer, oven dan profer untuk memproduksi Roti Tawar.

Tujuan penelitian ini adalah untuk mengetahui seberapa efektif mesin produksi line 1 bekerja dalam memproduksi Roti Tawar dan juga untuk menganalisis losses apa yang mungkin membuat performa mesin line 1 tidak bekerja secara maksimal. Kebutuhan data terkait pemecahan masalah ini baik secara kualitatif maupun kuantitatif akan digunakan untuk mendukungnya

3.2 Diagram Alir Penelitian

Berikut ini merupakan diagram alir dalam penelitian:

a. Mulai

Penelitian dilakukan pada CV. Arsila Bakery Indonesia.

b. Observasi Lapangan

22 Peneliti melakukan observasi lapangan guna mengetahui situasi dan kondisi yang terjadi pada divisi produksi dan maintenance di CV. Arsila Bakery Indonesia.

c. Kajian Literatur

Pada hal ini peneliti melakukan pengumpulan informasi study literature berupa jurnal, buku dan website yang akan membantu dalam menyelesaikan permasalahan pada penelitian yang dilakukan.

d. Identifikasi Masalah

Pada bagian ini peneliti melakukan identifikasi masalah sesuai dengan apa yang dihasilkan pada observasi lapangan dan juga kajian literatur yang sudah didapat. Pada bagian ini juga nantinya akan digunakan untuk mengetahui apa saja masalah yang terjadi pada divisi produksi dan maintenance di CV. Arsila Bakery Indonesia.

e. Pengumpulan data

Pada penelitian ini data yang dikumpulkan berupa data primer dan data sekunder.

- Data primer yang dibutuhkan yaitu data terkait penelitian berupa data pengamatan langsung atau observasi lapangan kepada operator dan divisi engineering untuk mengetahui sebab-sebab kemungkinan yang menyebabkan turunnya produktivitas mesin.

- Data sekunder dalam penelitian ini yaitu berupa data pada perusahaan seperti data operation time, planned downtime, setup and breakdown, processed amount, ideal cycle time, reject and rework serta data yang didapat dari literatur seperti jurnal, laporan dan website yang terkait dengan tema.

f. Pengolahan data

Pengolahan data pada penelitian kali ini menggunakan software MS. Excel untuk mengolah data availability, performance dan quality yang telah dibuat untuk menghasilkan nilai Overall Equipment Effectiveness, analisis Six Big Losses, Pareto Chart dan penggunaan software MS. Visio sebagai pendukung pembuatan Fishbone Diagram penelitian yang dilakukan. Setelah ditetapkan permasalahan yang akan dilteliti dan pengumpulan data sudah terpenuhi maka kemudian dilakukan input data yang kemudian diolah menggunakan rumus yang sudah ada agar mendapatkan nilai yang diinginkan.

g. Analisa dan hasil pengambilan keputusan

Analisis dan pembahasan dilakukan setelah melakukan analisis dengan menggunakan metode TPM dan mencari nilai OEE untuk mengetahui besarnya nilai

23 efektifitas mesin. Metode six big losses untuk mengetahui jenis six big losses mana yang menjadi penyumbang terbesar dalam kerugian, pareto diagram dan fishbone diagram untuk mengetahui sebab-sebab yang mengakibatkan turunnya produktifitas di CV. Arsila Bakery Indonesia.

h. Kesimpulan dan rekomendasi

Setelah mendapatkan hasil dari analisa dan pengambilan keputusan maka selanjutnya dapat di tarik kesimpulan dengan hasil analisis yang dilakukan dan peneliti dapat menjelaskan atau memberikan saran.

i. Selesai

Penelitian pada CV. Arsila Bakery Indonesia selesai dilakukan.

24 Gambar 3. 1 Diagram Alur Penelitian

25 3.3 Metode Pengumpulan Data

3.3.1 Observasi

Observasi yaitu pengamatan secara langsung ke lapangan.Dalam tugas khusus ini peneliti melakukan penelitian pada lantai produksi di CV. Arsila Bakery Indonesia yang berhubangan mengenai TPM dalam perhitungan OEE yang gunanya nanti untuk diolah agar mendapatkan hasil factor analisis Six big losses. Observasi disini juga melibatkan pihak operator mesin dan pihak produksi untuk mengetahui penyebab turunnya performa dan efektivitas mesin produksi line 1 dalam memproduksi Roti Tawar di CV. Arsila Bakery.

3.3.2 Lokasi dan Waktu Penelitian

Peneliti akan melakukan penelitian di CV. Arsila Bakery Indonesia yang nanti akan berfokus kepada divisi produksi dan maintenance. Penelitian akan dilakukan pada tahun 2018.

3.4 Jenis Data

Data yang digunakan dalam penelitian ini terdapat dua jenis, yaitu data primer dan data sekunder. Berikut ini merupakan kebutuhan data pada kedua jenis data tersebut:

- Data primer yang dibutuhkan yaitu data terkait penelitian berupa data pengamatan langsung atau observasi lapangan kepada operator dan divisi engineering untuk mengetahui sebab-sebab kemungkinan yang menyebabkan turunnya produktivitas mesin.

- Data sekunder dalam penelitian ini yaitu berupa data pada perusahaan seperti data : operation time, planned downtime, setup and breakdown, processed amount, ideal cycle time, reject and rework serta data yang didapat dari literatur seperti jurnal, laporan dan website yang terkait dengan tema.

26 BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Pengumpulan Data

4.1.1 CV. Arsila Bakery

Arsila Bakery merupakan perusahaan yang terletak di Jalan Mayjen S. Parman, Antasan Besar, Kota Banjarmasin, Kalimantan Selatan (70114). Perusahaan yang bergerak di bidang pengolahan roti dan kue dengan merk Arsila. Sejauh ini Arsila Bakery telah memiliki 15 cabang di Kalimantan Selatan dan Kalimantan Tengah. Saat ini Arsila Bakery juga memulai pembukaan cabang di luar pulau Kalimantan salah satunya pembukaan cabang di Jakarta.

Arsila Bakery adalah salah satu pabrik dan toko roti yang terpercaya karena kualitasnya di kota Banjarmasin. Untuk menjawab kekhawatiran masyarakat mengenai kehalalan roti dan kue, sejak awal CV. Arsila Bakery telah berusaha selalu menggunakan produk-produk halal hingga akhirnya CV. Arsila Bakery telah memiliki label halal dari MUI. Dari awal berdiri CV. Arsila Bakery selalu mencoba menggandeng para UMKM untuk membuat usaha mereka lebih maju dengan pengalaman CV. Arsila Bakery Punya.

Pada penelitian ini berfokus pada mesin produksi line 1 dalam membuat Roti Tawar dimana alur proses dari mesin produksi line 1 untuk Roti Tawar adalah yang pertama bahan dipersiapkan terlebih dahulu kemudian dilakukan nya proses Mixer bahan produk sampai menjadi satu adonan. Setelah itu adonan yang sudah siap lalu dilanjutkan pada proses Oven untuk membuat adonan matang. Setelah adonan matang maka dilakukan nya proses pengembangan pada mesin Profer. Setelah itu produk dikemas dan siap dipasarkan.

Pada penelitian kali ini akan menggunakan data historis dari divisi Engineering dan Produksi berupa data mesin pada produksi Line 1 di CV. Arsila Bakery yang memproduksi Roti Tawar, pada penelitian ini data mesin di Line 1 akan diambil mulai dari bulan September 2017 hingga Agustus 2018.

27 4.1.2 Data Spesifikasi Mesin

Pada proses pembuatan Roti Tawar yang diproduksi pada lantai produksi Line 1 melibatkan 3 mesin yang berbeda, berikut adalah data Spesifikasi mesin yang digunakan:

Tabel 4. 1 Spesifikasi Mesin Produksi Line 1

No Mesin Merk Power Nomor

Seri

Tahun

1 Oven Astro 54590

kw/btu

78432 2002

2 Mixer Astro 380 Volts 91164 2002

3 Proper Astro 220 Volts - 2002

4.1.3 Data Breakdown Mesin dan Data Set Up and Adjusment

Pengumpulan data pertama yaitu pengumpulan data Breakdown mesin dan data Set Up and Adjusment mesin produksi line 1. Data yang diambil merupakan penjumlahan dari 3 mesin menjadi satu data karena merupakan bagian dari mesin produksi line 1. Mesin yang digunakan pada produksi line 1 adalah Oven, Mixer, Profer. Pada pengambilan data pertama yaitu data Breakdown mesin yang merupakan saat dimana suatu mesin berhenti dalam proses produksi, pada hal ini cukup sering terjadi dilantai produksi yang mungkin dikarenakan kurangnya perawatan mesin dan juga kurangnya identifikasi gejala-gejala kerusakan mesin sebelum terjadinya Breakdown. Selanjutnya adalah pengumpulan data Set Up and Adjusment, Set Up and Adjusment merupakan proses dimana adanya waktu awalan dan akhiran persiapan mesin. Dari hal ini bisa berupa Start awal mesin untuk pemanasan dan pendiaman mesin diakhir produksi untuk pendinginan mesin serta juga waktu yang didapat dari Briefing saat mesin akan digunakan. Berikut adalah data waktu Breakdown mesin dan data Set Up and Adjusment pada mesin produksi Line 1 CV. Arsila bakery pada bulan September 2017 hingga Agustus 2018 pada table 4.2 dibawah ini.

28 Tabel 4. 2 Data Breakdown mesin dan Set Up and Adjustment

No Bulan Breakdown mesin

Arsila Bakery (Jam)

Set Up and Adjustment Arsila

Bakery (jam)

1 September 2017 8 24

2 Oktober 2017 7 28

3 November 2017 6 26

4 Desember 2017 7 23

5 Januari 2018 6,5 32

6 Februari 2018 4,5 24

7 Maret 2018 2,5 21

8 April 2018 5,5 21

9 Mei 2018 6 25

10 Juni 2018 0 23

11 Juli 2018 0 23

12 Agustus 2018 2 24

4.1.4 Data Planned Downtime

Selanjutnya adalah pengumpulan data Planned Downtime. Planned Downtime merupakan proses dimana adanya waktu yang digunakan untuk perawatan mesin yang berguna untuk menghindari terjadinya kerusakan pada mesin disaat berlangsungnya sebuah produksi. Berikut adalah data waktu Planned Downtime pada mesin produksi Line 1 CV. Arsila bakery pada bulan September 2017 hingga Agustus 2018 pada table 4.2 dibawah ini.

Tabel 4. 3 Data Planned Downtime

No Bulan Planned Downtime Arsila

Bakery (Jam)

1 September 2017 2

2 Oktober 2017 2,5

29

No Bulan Planned Downtime Arsila

Bakery (Jam)

3 November 2017 2

4 Desember 2017 3

5 Januari 2018 2

6 Februari 2018 3,5

7 Maret 2018 2

8 April 2018 2,5

9 Mei 2018 3

10 Juni 2018 3,5

11 Juli 2018 2,5

12 Agustus 2018 2

4.1.5 Data Produksi Roti Tawar CV. Arsila Bakery

Data produksi Roti Tawar yang telah diproduksi pada bulan September 2017 hingga Agustus 2018 yaitu sebagai berikut:

1. Waktu Kerja Mesin adalah waktu yang sudah tersedia setiap bulannya untuk melakukan produksi.

2. Waktu Aktual Produksi adalah total waktu aktual pada mesin produksi Line 1 untuk memproduksi Roti Tawar.

3. Ideal Cycle Time adalah waktu ideal yang digunakan untuk membuat satu produk Roti Tawar pada mesin produksi Line 1.

4. Jumlah Produksi Kotor adalah total produk yang diproduksi pada mesin Line 1 5. Produk Baik adalah total produk yang diproses sesuai standart dan siap di pasarkan.

6. Produk Reject adalah total produk yang tidak sesuai standart / cacat yang tidak siap untuk dipasarkan.

30 Tabel 4. 4 Data Produksi Roti Tawar CV. Arsila Bakery

No Bulan Waktu

Kerja Mesin (Jam)

Waktu Aktual Produksi

(Jam)

Ideal Cycle Time (Jam)

Jumlah Produksi

Kotor (Buah)

Jumlah Produk Baik (Buah)

Jumlah Produk Reject (Jam) 1 September

2017

325 274,8 0,14 2093 2051 42

2 Oktober 2017

323 245,2 0,14 2057 1965 92

3 November 2017

330 254,3 0,14 2128 1964 164

4 Desember 2017

315 264,7 0,14 2036 1858 178

5 Januari 2018

345 284.3 0,14 2190 2104 86

6 Februari 2018

338 254,3 0,14 2211 2048 163

7 Maret 2018

345 223,6 0,14 2297 2083 214

8 April 2018

330 221,5 0,14 2168 2045 123

9 Mei 2018 330 227,4 0,14 2135 2011 124

10 Juni 2018 335 228,3 0,14 2229 2066 163

11 Juli 2018 325 226,9 0,14 2158 1987 171

12 Agustus 2018

310 243,5 0,14 2028 1941 87

31 4.2 Pengolahan Data Overall Equipment Effectiveness

4.2.1 Perhitungan Availability

Availability atau ketersediaan adalah suatu rasio operation time yang dimana dari waktu tersebut terdapat waktu loading time pada waktu prosesnya merupakan salah satu bagian dari perhitungan OEE, menurut Wireman (2004) rumus untuk menghitung nilai availability adalah sebagai berikut :

Loading Time = Machine work times – Planned downtime

Downtime = Breakdown + Set up and adjustment

Availability = 𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒−𝑑𝑜𝑤𝑛𝑡𝑖𝑚𝑒

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 x 100%

Untuk melakukan perhitungan Availability pertama kita harus mengetahui nilai dari loading time dan downtime. Untuk mendapatkan nilai loading Time seperti diatas didapat dari machine work times dikurang dengan Planned Downtime. Setelah itu nilai downtime didapat dari penjumlahan antara waktu breakdown dan set up and adjustment.

Berikut merupakan contoh perhitungan nilai availability September 2017 :

Availability (September 2017) = 323 (Jam)−32 (Jam)

323 (Jam) x 100% = 90 %

Dari perhitungan diatas maka kita mendapatkan nilai availability mesin produksi Line 1 pada bulan September 2017 yaitu 90,1%. Setelah itu kita lakukan perhitungan dengan menggunakan rumus yang sama untuk mendapatkan nilai availability dari bulan September 2017 hingga Agustus 2018, dan hasilnya bisa dilihat pada tabel 4.5 sebagai berikut :

32 Tabel 4. 5 Persentase Nilai Availability Mesin Produksi Line 1

No Bulan Loading

Times (Jam)

Downtime (Jam) Operating Times (Jam)

Availability

%

1 September 2017 323 32 291 90,1%

2 Oktober 2017 320,5 35 285,5 89,1%

3 November 2017 328 32 296 90,2%

4 Desember 2017 312 30 282 90,4%

5 Januari 2018 343 38,5 304,5 88,8%

6 Februari 2018 334,5 28,5 306 91,5%

7 Maret 2018 343 23,5 319,5 93,1%

8 April 2018 327,5 26,5 301 91,9%

9 Mei 2018 327 31 296 90,5%

10 Juni 2018 331,5 23 308,5 93,1%

11 Juli 2018 322,5 23 299,5 92,9%

12 Agustus 2018 308 26 282 91,6%

4.2.2 Perhitungan Performance

Performance merupakan hasil waktu yang didapat dari rasio kuantitas produk yang dihasilkan dengan waktu siklus idealnya terhadap waktu yang tersedia dalam melakukan proses produksi (Wireman, 2004). Menurut Hermanto (2016), rumus perhitungan untuk mendapatkan nilai persentase mesin pada bagian performance yaitu :

Performance efficiency = 𝑝𝑟𝑜𝑐𝑒𝑠𝑠𝑒𝑑 𝑎𝑚𝑜𝑢𝑛𝑡 𝑥 𝑖𝑑𝑒𝑎𝑙 𝑐𝑦𝑐𝑙𝑒 𝑡𝑖𝑚𝑒

𝑜𝑝𝑒𝑟𝑎𝑡𝑖𝑜𝑛 𝑡𝑖𝑚𝑒 𝑥 100%

Nilai processed amount dapat disebut juga jumlah produksi kotor, nilai ini didapat dari run time dibagi dengan ideal cycle time. Nilai run time sendiri didapat dari machine working time dikurang dengan total downtime. Pada perusahaan CV. Arsila Bakery ideal cycle time untuk produk Roti Tawar sudah ditentukan yaitu 0,14 jam atau 8,4 menit.

Berikut merupakan contoh perhitungan nilai performance September 2017 :