PENGARUH KANDUNGAN SERAT DAN FIBER

ARCHITECTURE

TERHADAP KUAT

TARIK PASCA IMPACK KECEPATAN RENDAH KOMPOSIT SERAT SABUT KELAPA

BERMATRIK POLIESTER

Sudarisman1,a, M. Budi Nurrahman1,b, Rudi krusdianto,c

Universitas Muhammadiyah Yogyakarta, Teknik Mesin, Yogyakarta 55183, Indonesia

ABSTRAK

Indonesia merupakan negara penghasil kelapa terbesar nomor 2 di dunia. Sabut kelapa dapat diolah menjadi serat kelapa yang dapat dimanfaatkan sebagai bahan baku papan serat. Tujuan penelitian ini adalah untuk mengetahui kekuatan tarik pasca impak dan mengetahui struktur makro dan mikronya. Serat sabut kelapa direndam di dalam larutan alkali (5% NaOH) selama 2 jam.Selanjutnya, serat tersebut dicuci menggunakkan air bersih dan dikeringkan secara alami. Matrik yang digunakan dalam penelitian ini adalah resin Unsaturated Polyester Resin Yukalac 268 BQTN- EX Series.

Komposit dibuat dengan metode cetak tekan pada Vf ≈ 0%, 10%, 20%, 30%, dan 40%. Semua spesimen setelah di cetak dimasukkan kedalam oven pada suhu 40-60 0C selama 1 jam bertujuan untuk mengurangi void. Spesimen uji tarik dibuat dengan mengacu pada standar ASTM D3039. Pengujian tarik dilakukan dengan mesin uji tarik dan perpanjangan diukur dengan menggunakan extensometer. Penampang patahan diselidiki untuk mengidentifikasi mekanisme perpatahannya Hasil penelitian menunjukkan bahwa kuat tarik pasca impak semakin besar fraksi volume serat semakin meningkatkan kekuatan tarik. Dari hasil pengujian tarik komposit pasca impak yang orientasi susunan anyam tegangan tertinggi Vf = 40% sebesar 11,78MPa, regangan tarik pada Vf = 20% sebesar 0,0864 mm/mm, modulus elastisitas tertinggi pada Vf = 10% sebesar 0,342 GPa. Untuk susunan serat berorientasi silang tegangan tarik tertinggi pada Vf = 40% sebesar 11,26 MPa, regangan tarik tertinggi pada Vf = 20% sebesar 0,1549 mm/mm, modulus elastisitas tertinggi pada Vf = 10% sebesar 0,615 GPa. Penampang patahan komposit yang diperkuat serat perlakuan 2 jam diklasifikasikan sebagai jenis patah tunggal dan fiber pullout

Kata Kunci : serat serabut kelapa, poliester, kekuatan tarik, fraksi volume, fiber pullout, anyam, silang.

1. PENDAHULUAN

Material untuk rekayasa struktur terbagi menjadi empat jenis, yaitu logam, keramik, polimer, dan komposit (Ashby, 1999). Material komposit merupakan alternatif yang dapat digunakan untuk substitusi logam. Material komposit merupakan gabungan dari penguat (reinforcement) dan matrik. Kelebihan material komposit jika dibandingkan dengan logam adalah kekakuan tinggi, berat jenis yang kecil, tahan korosi, dan ekonomis (Jones, 1975). Oleh karenanya, teknologi komposit mengalami kemajuan yang sangat pesat. Perkembangan terutama dipicu oleh tuntutan akan kebutuhan material bermutu tinggi.

Di Indonesia pemanfaatan serat sabut kelapa (cocofiber) belum banyak dilakukan atau ditangani dengan baik, sehingga akan menjadi limbah yang kurang bermafaat. Serat sabut kelapa merupakan salah satu bahan

natural fibre dalam pembuatan komposit secara ilmiah, Manfaat serat sabut kelapa dalam dunia indutri antara lain, produsen mobil Daimler-Bend pun telah memanfaatkan serat kelapa sebagai bahan baku pembuataan dashboard kendaraan, sebagai bahan baku pembuataan jok kendaraan, dan sebagai bahan baku pembuataan hardboard. Industri otomotif termuka di dunia, misalnya mercedes benz, volkwagen porche, dan opel di eropa, ternyata menggunakan sabut kelapa untuk mengisi jok mobil. Bahkan beberapa digunakan untuk jok pesawat terbang. Kelebihan sabut kelapa sebagai pengisi jok mobil ialah karena mempunyai daya lentur yang sangat baik, tahan lama, tidak berbau dan mempunyai tingkat pencemaran yang sangat rendah (Gibson, 1994)

Beberapa perangkat pada otomotif dan transmisi serta bagian-bagian pada kereta api, akan mengalami suatu beban kejutan atau beban secara mendadak dalam

pengoperasiannya. Maka dari itu ketahanan suatu material terhadap beban mendadak, serta faktor-faktor yang mempengaruhi sifat material tersebut perlu diketahui dan diperhatikan. Agar dapat memahami uji kuat tarik pasca impak terlebih dahulu mengamati fenomena yang terjadi yang terjadi terhadap suatu mobil yang mendapat beban kejut saat terjadi benturan, sehingga menyebabkan material menjadi getas dan mudah patah. Disebabkan mobil memiliki banyak (tekanan) dari arah depan. Mobil tersebut menabrak, sehingga tegangan yang telah terkonsentrasi menyebabkab mobil tersebut menabrak. Sedangkan uji impak (fatigue) menggunakan jenis beban dinamik.

Slamet (2011) melakukan penelitian pengujian tarik material komposit serat sabut kelapa bermatrik polyester dengan ASTM D-3069 dan fraksi volume 0%, 10%, 20%, 30%, dan 40% dengan susunan serat undireksional. Perlakuan alkali (NaoH) yang diberikan pada serat adalah 5% selama 2 jam. Menunjukan dengan bertambahnya fraksi volume serat meningkatan kekuatan tarik dan regangan tarik namun menurunkan modulus elasitasnya. Kekuatan tarik yang tertinggi terdapat pada Vf = 40.5% sebesar 30.01 MPa. Regangan tarik mengalami kenaikan dengan nilai tertinggi pada Vf = 40.5% sebesar 0.0270 mm/mm. Modulus tertinggi pada Vf = 0% sebesar 1.58 GPa. Hasil pengamatan foto mikro dan makro didapat kegagalan yaitu Vf = 0% terjadi patah banyak pada pada fraksi volumenya 10.7%, 17.6%, dan 27.4% dan terjadi patah tunggal dikuti fiber pull-out 40.5%.

Menurut laporan tentang pengaruh fiber architecture terhadap kuat tarik pasca impak kecepetan rendah komposit serat sabut kelapa bermatrik poliester belum pernah dilakukan. Maka dari itu penelitian ini agar optimalisasi pemaafatan serat sabut kelapa dapat di peroleh secara maksimal sehingga akan bermanfaat untuk pengembangan teknologi.

2. METODE PENELITIAN Bahan

Serat sabut kelapa diperoleh dari desa Pandan Lor di Kabupaten Kebumen Jawa Tengah. Serat sabut kelapa yang masih mengandung lignin dan kotoran tersebut dibersihkan dengan menggunakan air. Serat yang sudah bersih direndam di dalam larutan alkali (5% NaOH) dengan waktu perendaman 2 jam. Selanjutnya serat dibersihkan dari efek NaOH dengan perendaman menggunakan air bersih. Serat

dikeringkan tanpa sinar matahari. Bahan matrik yang digunakann Unsaturated Polyester Resin Yukalac 268 BQTN- EX Series. Hardener yang dipakai adalah MEKPO (metil etil keton peroksida) dengan kadar 1% (v/v).kadar 1% (v/v).

Pembuatan Komposit

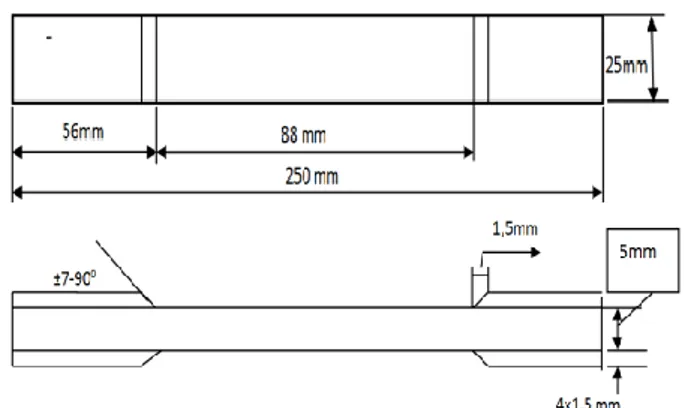

Komposit dibuat dengan metode cetak tekan dengan beban tekan sekitar 5kg. Cetakan dimasukan ke dalam oven selama 1 jam. Spesimen uji tarik dibuat dari komposit hasil cetakan, yang dipotong dengan menggunakan gerinda tangan. Pemotongan dihaluskan menggunakan kertas amplas. Spesimen tersebut dibuat sesuai dengan standar ASTM D3039. Bagian spesimen yang akan dicekam mesin uji tarik diberi tab dari kertas amplas.

Pengujian Impak Kecepatan rendah

Pengujian impak kecepatan rendah dilakukan dan secara manual dengan cara massa bola baja dijatuhkan dengan tinggi tertentu. Besar energi potensial yang dikenakan pada spesimen dapat divariasi dengan mengubah-ubah besar massa, tinggi jatuh, maupun keduanya.

Pengujian Kuat Tarik Pasca Impak

. Pengujian tarik dilakukan di Universitas Gadjah Mada menggunakan mesin uji tarik Servopulser. Setiap spesimen dipasang peralatan tambahan hasil rekayasa untuk menempatkan extensometer, sehingga perpanjangan yang terukur adalah sepanjang gage length (88 mm). Hasil akhir penelitian ini akan ditampilkan dalam bentuk hubungan antara sifat tarik (kekuatan, modulus dan regangan) versus Vf. Penampang patahan dilakukan foto makro untuk menyelidiki mekanisme perpatahannya.

Stardar pembuatan spesimen komposit seperti pada gambar dibawah ini

Gambar 2.1 Dimensi spesimen ASTM D 3039 Untuk mengetahui kekuatan tarik suatu material dapat dilakukan pengujian terhadap material tersebut. Tegangan tarik terbesar dapat diterima akibat adanya pembebanan

luar tanpa mengalami deformasi yang besar. Besarnya kekuatan tarik dapat dihitung dengan menggunakan Persamaan 1.

...(1)

dengan: σ = tegangan tarik (MPa), A= luas penampang (mm2), P = beban tarik maksimum (N)

Regangan tarik dapat dihitung dengan Persamaan 2.

...(2)

dengan: ε = regangan (%), ΔL = pertambahan panjang (mm), L = panjang awal (mm). Modulus elastisitas adalah sifat material yang menunjukkan kekakuan material saat menerima beban. Besarnya modulus elastisitas dapat dihitung dengan Persamaan 3.

...(3)

dengan: E = modulus elastisitas (GPa), ε =tegangan tarik (MPa), σ = regangan (%).

Tahapan proses penelitian ini berdasarkan diagram alir penelitian yang terdapat didalam Gambar 2.2 dibawah ini.

HASIL DAN PEMBAHASAN 3. Hasil uji tarik paska impak kecepatan rendah Hasil pengujian serat sabut kelapa dengan perlakuan perendaman alkali (NaOh) selama 2 jam dengan menggunakan ASTM D3039. Dari hasil pengujian tarik di lakukan dua kali pengujian tarik yaitu spesimen yang tidak di impak dan spesimen yang di impak Resin polyester SHCP 268 BQTN (Singapore Hingpolymer Chemical Products Pte Ltd). Peningatan fraksi volume akan menurunkan kandungan resin dalam komposit.

Tabel 3.1. Tegangan tarik tanpa impak dan pasca impak serat anyam

Tabel 3.2. Tegangan tarik tanpa impak dan pasca impak serat silang

Tabel 3.3. Regangan tarik tanpa impak dan pasca impak serat anyam

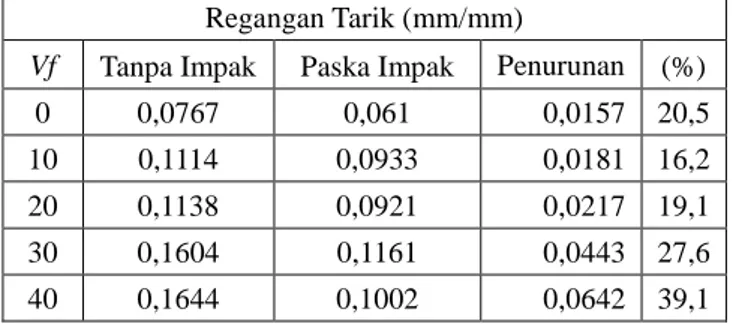

Tabel 3.4. Regangan tarik tanpa impak dan pasca impak serat silang

Tabel 3.5. Modulus elastisitas tanpa impak dan pasca impak serat anyam

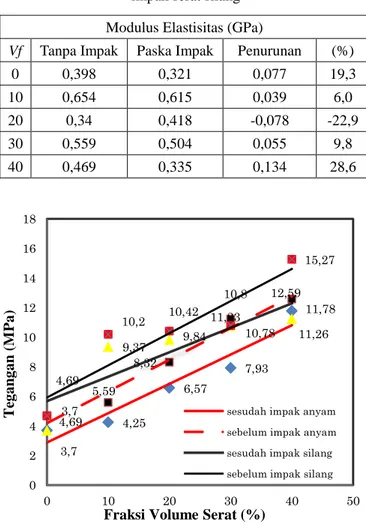

Kekuatan Tarik (MPa)

Vf Tanpa Impak Paska Impak Penurunan (%) 0 4,69 3,7 0,99 21,1 10 5,59 4,25 1,34 24,0 20 8,32 6,57 1,75 21,0 30 11,23 7,93 3,3 29,4 40 12,59 11,78 0,81 6,4

Kekuatan Tarik (MPa)

Vf Tanpa Impak Paska Impak Penurunan (%) 0 4,69 3,7 0,99 21,1 10 10,2 9,37 0,83 8,1 20 10,42 9,84 0,58 5,6 30 14,41 9,31 5,1 35,4 40 15,27 11,26 4,01 26,3 Regangan Tarik (mm/mm) Vf Tanpa Impak Paska Impak Penurunan (%) 0 0,0767 0,061 0,0157 20,5 10 0,0921 0,1008 -0,0087 -9,4 20 0,0933 0,0864 0,0069 7,4 30 0,0877 0,0734 0,0143 16,3 40 0,0752 0,0741 0,0011 1,5 Regangan Tarik (mm/mm)

Vf Tanpa Impak Paska Impak Penurunan (%)

0 0,0767 0,061 0,0157 20,5

10 0,1114 0,0933 0,0181 16,2

20 0,1138 0,0921 0,0217 19,1

30 0,1604 0,1161 0,0443 27,6

40 0,1644 0,1002 0,0642 39,1

Modulus Elastisitas (GPa)

Vf Tanpa Impak Paska Impak Penurunan (%)

0 0,398 0,321 0,077 19,3

10 0,2885 0,342 -0,0535 -18,5

20 0,4284 0,335 0,0934 21,8

30 0,6084 0,332 0,2764 45,4

Tabel 3.6. Modulus elastisitas tanpa impak dan pasca impak serat silang

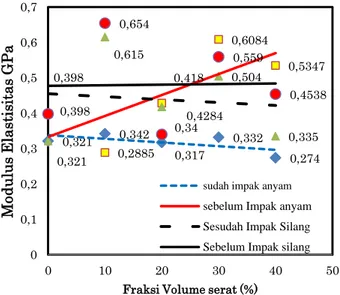

Gambar 3.1 a) Pengaruh fraksi volume terhadap kekuatan tarik

Data hasil gambar 3.1. pengujian kuat tarik paska impak komposit serat sabut kelapa orentasi anyam dan silang menunjukkan nilai kekuatan tarik komposit mengalami kenaikkan dengan peningkatan fraksi volume serat komposit (Gambar 1.a). Kekuatan tarik pada komposit orentasi anyam tidak di impak Vf = 0% sebesar 4,69 MPa, Vf = 10% sebesar 4,25 MPa, Vf = 20% sebesar 6,57 MPa, pada Vf = 30% sebesar 7,93 MPa, dan Vf = 40 % sebesar 11,78 MPa. Nilai kekuatan tertinggi terletak pada Vf = 40% dan terendah pada Vf = 10%.

Kekuatan tarik pada komposit serat orentasi anyam untuk kuat tarik pasca impak Vf = 0% sebesar 3,70 MPa, Vf = 10% sebesar 5,95 MPa, Vf = 20% sebesar 8,32 MPa, pada Vf = 30% sebesar 11,23 MPa, dan Vf = 40 % sebesar 12,59 MPa. Nilai kekuatan tertinggi terletak pada Vf = 40% dan terendah pada Vf = 0%.

Sedangkan kekuatan tarik pada komposit orentasi

silang yang tidak di impak Vf = 0% sebesar 4,69 MPa, Vf = 10% sebesar 10,2 MPa, Vf = 20% sebesar 10,42 MPa, pada Vf = 30% sebesar 10,8 MPa, dan Vf = 40 % sebesar 15,27 MPa. Nilai kekuatan tertinggi terletak pada Vf = 40% dan terendah pada Vf = 0%.

Kekuatan tarik pada komposit serat orentasi silang untuk kuat tarik pasca impak Vf

0% sebesar 3,70 MPa, V

f = 10% sebesar 9,37 MPa, Vf = 20% sebesar 9,84 MPa, pada Vf = 30% sebesar 10,78 MPa, dan Vf = 40 % sebesar 11,26 MPa. Nilai kekuatan tertinggi terletak pada Vf = 40% dan terendah pada Vf = 0%.Gambar 3.2 b) Pengaruh fraksi volume terhadap regangan tarik

Gambar 3.2 menunjukkan regangan tarik komposit mengalami penurunan dengan peningkatan fraksi volume serat komposit. Nilai regangan tarik pada komposit serat orentasi anyam tidak di impak fraksi volume Vf = 0% sebesar 0,0747 mm/mm, Vf = 10% sebesar 0,0921 mm/mm, Vf = 20% sebesar 0,0933 mm/mm, pada Vf = 30% sebesar 0,0877 mm/mm, dan Vf = 40 % sebesar 0,0752 mm/mm. Nilai regangan tertinggi terletak pada Vf = 20% dan terendah pada Vf = 0%. Untuk regangan tarik pada komposit orentasi anyam untuk kuat tarik pasca impak Vf = 0% sebesar 0,061 mm/mm, Vf = 10% sebesar 0,1008 mm/mm, Vf = 20% sebesar 0,0864 mm/mm, pada Vf = 30% sebesar 0,0727 mm/mm, dan Vf = 40 % sebesar 0,0741 mm/mm. Nilai regangan tertinggi terletak pada Vf = 20% dan terendah pada Vf = 0%.

Sedangkan regangan tarik pada komposit serat orentasi silang yang tidak di impak Vf = 0% sebesar 0,0747 Modulus Elastisitas (GPa)

Vf Tanpa Impak Paska Impak Penurunan (%)

0 0,398 0,321 0,077 19,3 10 0,654 0,615 0,039 6,0 20 0,34 0,418 -0,078 -22,9 30 0,559 0,504 0,055 9,8 40 0,469 0,335 0,134 28,6 3,7 4,25 6,57 7,93 11,78 4,69 5,59 8,32 11,23 12,59 3,7 9,37 9,84 10,78 11,26 4,69 10,2 10,42 10,8 15,27 0 2 4 6 8 10 12 14 16 18 0 10 20 30 40 50 T eg a n g a n ( M Pa )

Fraksi Volume Serat (%)

sesudah impak anyam sebelum impak anyam sesudah impak silang sebelum impak silang

0,061 0,01 0,0864 0,0734 0,0741 0,0767 0,0921 0,0933 0,0877 0,0752 0,0767 0,1114 0,1138 0,1604 0,1644 0,061 0,0933 0,0921 0,1161 0,1002 0,00 0,04 0,08 0,12 0,16 0,20 0 10 20 30 40 50 Reg a ng a n

Fraksi Volume Serat (%)

sesudah impak anyam sebelum impak anyam sebelum impak silang Sesudah impak silang

mm/mm, Vf = 10% sebesar 0,1114 mm/mm, Vf = 20% sebesar 0,1138 mm/mm, pada Vf = 30% sebesar 0,1603 mm/mm, dan Vf = 40 % sebesar 0,1644 mm/mm. Nilai regangan tertinggi terletak pada Vf = 40% dan terendah pada Vf = 0%.

Regangan tarik pada komposit serat sabut kelapa orentasi silang untuk kuat tarik paska impak Vf = 0% sebesar 0,061 mm/mm, Vf = 10% sebesar 0,0933 mm/mm, Vf = 20% sebesar 0,0921 mm/mm, pada Vf = 30% sebesar 0,1161 mm/mm, dan Vf = 40 % sebesar 0,1002 mm/mm. Nilai kekuatan tertinggi terletak pada Vf = 30% dan terendah pada Vf = 0%. Besarnya regangan tarik menunjukkan kemampuan benda untuk berubah bentuk. Penurunan regangan tarik disebabkan kuatnya ikatan antara matrik dengan serat penguat. Semakin kuat ikatannya, regangan yang terjadi akan semakin kecil mendekati regangan tarik resin yang lebih kecil dari regangan serat kelapa.

Gambar 3.3 c) Pengaruh fraksi volume terhadap modulus elastisitas

Gambar 1.c. menunjukkan modulus elastisitas akan meningkat dengan peningkatan fraksi volume serat. Nilai modulus elastisitas pada komposit serat sabut kelapa orentasi anyam yang tidak di impak fraksi Vf = 0% sebesar 0,398 GPa, Vf = 10% sebesar 0,2885 GPa, Vf = 20% sebesar 0,4284 GPa, pada Vf = 30% sebesar 0,6084 GPa, dan Vf = 40 % sebesar 0,5347 GPa. Nilai modulus elastisitas tertinggi terletak pada Vf = 30% dan terendah pada Vf = 10%.

Modulus elastisitas pada komposit serat sabut

kelapa orentasi anyam untuk kuat tarik pasca impak Vf = 0% sebesar 0,321 GPa, Vf = 10% sebesar 0,342 GPa, Vf = 20% sebesar 0,317 GPa, pada Vf = 30% sebesar 0,332 GPa, dan Vf = 40 % sebesar 0,274 GPa. Nilai modulus elastisitas tertinggi terletak pada Vf = 10% dan terendah pada Vf = 40%.

Modulus elastisitas pada komposit serat orentasi silang yang tidak di impak rata pada variasi Vf = 0% sebesar 0,398 GPa, Vf = 10% sebesar 0,654 GPa, Vf = 20% sebesar 0,34 GPa, pada Vf = 30% sebesar 0,559 GPa, dan Vf = 40 % sebesar 0,4538 GPa. Nilai modulus elastisitas tertinggi terletak pada Vf = 10% dan terendah pada Vf = 20%. Sedangkan modulus elastisitas pada komposit serat sabut kelapa orentasi silang untuk kuat tarik paska impak variasi Vf = 0% sebesar 0,321 GPa, Vf = 10% sebesar 0,615 GPa, Vf = 20% sebesar 0,418 GPa, pada Vf = 30% sebesar 0,504 GPa, dan Vf = 40 % sebesar 0,335 GPa. Nilai modulus elastisitas tertinggi terletak pada Vf = 10% dan terendah pada Vf = 0%.

Hasil pengujian kuat tarik paska impak diperkuat dengan pengamatan patahan yang dapat dilihat seperti pada Gambar 2. Pada material komposit serat kelapa/polyester Vf = 0%, 10%, 20%, 30%, 40%, rata-rata spesimen yang di uji mengalami patah tunggal.

Gambar 3.4 Penampang patahan hasil uji tarik

0,321 0,342 0,317 0,332 0,274 0,398 0,2885 0,4284 0,6084 0,5347 0,321 0,615 0,418 0,504 0,335 0,398 0,654 0,34 0,559 0,4538 0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0 10 20 30 40 50 M od u lus E la st is it as G P a

Fraksi Volume serat (%) sudah impak anyam sebelum Impak anyam Sesudah Impak Silang Sebelum Impak silang

10% 20%

30% 40%

Patah Tunggaal Patah Tunggaal

3. KESIMPULAN

Hasil pengujian kuat tarik pasca impak komposit serat kelapa /poliester dapat disimpulkan sebagai berikut : 1. Dari hasil pengujian tarik komposit pasca impak yang

orientasi susunan anyam tegangan tertinggi Vf = 40% sebesar 11,78MPa, regangan tarik pada Vf = 20% sebesar 0,0864 mm/mm, modulus elastisitas tertinggi pada Vf = 10% sebesar 0,342 GPa. Untuk susunan serat berorientasi silang tegangan tarik tertinggi pada Vf = 40% sebesar 11,26 MPa, regangan tarik tertinggi pada Vf = 20% sebesar 0,1549 mm/mm, modulus elastisitas tertinggi pada Vf = 10% sebesar 0,615 GPa.

2. Patahan komposit yang diperkuat serat sabut kelapa dengan perlakuan 5% NaOH selama 2 jam dapat diklasifikasikan sebagai jenis patah tunggal dan serat mengalami kegagalaan fibber pull out.

3. Dari hasil penelitian yang dilakukan maka dibandingkan untuk susunan serat orentasi anyam dan silang untuk kuat tarik pasca impak yang orientasi anyam tegangan tarik tertinggi Vf = 40% sebesar 11,78 MPa, untuk orientasi silang tegangan tarik tertinggi pada Vf = 40% sebesar 11,26 MPa. Hal ini terjadi karena sisa NaOh menempel pada serat disebabkan pencucian kurang bersih pada serat menyebabkan fiber dan matrik tidak dapat mengikat secara optimal.pada proses pencetakan sehingga terjadi void yang relatif banyak walaupun diameter void yang sangat kecil juga dapat mengakibatkan penurunan dari kekuatan dan regangan dari material komposit.

DAFTAR PUSTAKA

Agarwal, B. D., Broutman, L. J., 1990, “Analysis and performance of Fiber Composite”, Second Edition. Wiley Interscince. USA.

Angga, 2013.,

http://apobaeado.blogspot.co.id/2013/05/serat-alami-dan-s erat-buatan-sintetis.html. Di akses pada tanggal 15 April 2017.

Ashby, M. F., 1999, “Materials selection in mechanical design”, Second ed. Oxford :Pergamon Press

ASTM. D 3039. Standard test methods for tensile properties of polimer matrik composite material. American Society for Testing and Materials. West Chonshohocken. PA. United states.

Dekker, M.,2004,”Structural Analysis of Polymeric

Composite Materials”. Chwala, 1987, “Composite Material : Sciene and Engeneering-Springer Verlag”, New York

Gibson, 1994, “Principle Of Composite Material Mechanics”. New York : Mc Graw Hill,Inc.

Harmin,A,P.,2015,(http://biokomposit-pemanfaatan

-serat-sabut.html). Di akses pada tanggal 17 April

2017.

Jones, M. R., 1975, Mechanics of Composite Material, Mc Graww Hill Kogakusha, Ltd.

Budi, N, R, dkk, 2011. “Pengaruh Fraksi Volume Serat terhadap Sifat-sifat Tarik Komposit Diperkuat Unidirectional Serat Tebu dengan Matrik Poliester” Jurnal Ilmiah Semesta Teknika,Vol. 14, No. 2, 133-138.

Nasmi H.S, dkk 2011. “Pengaruh Panjang Serat Dan Fraksi Volume Serat Pelepah Ketangguhan Impack Komposit Polyester”, Jurnal Teknik Mesin, UM, Vol. 1, No. 2. Edisi Juli.

Rao, K. M., 2007, “Extraction And Tensile Properties Of Natural fiber : Vakka, Date And Bamboo”, Composite Structure, vol, 77, 2007:288-295.

Riko, V., 2011, “Pengaruh Fraksi volume Serat Terhadap Ketangguhan impack Pada Material Komposit Serat Enceng Gondok anyam/Poliester”,Tugas akhir S1 Teknik mesin universitas Muhammadiyah Yogyakarta.

Rumokoi, M.M.M. 1990. “Potensi dan Prospek Pemanfaatan Limbah Kelapa di Indonesia”. Jurnal Litbang Pertanian Edisi Juli 1990.

Schwartz, M.M., 1984, “Composite Material Handbook”, McGraw-Hill, Singapura.

Sabari, I., 2009, “Pengaruh Fraksi volume Serat Terhadap Kekuatan Tarik,harga impack dan kemampuan serapan Bunyi dari Komposit Serat sabut kelapa anyaman 3D”,Tugas akhir S1 Teknik mesin universitas Muhammadiyah Surakata.

Subiyanto, 2000. “Prospek Industri Pengolahan Limbah Sabut Kelapa”, Jurnal Teknologi Lingkungan, BPP Teknologi, Vol. 1, No. 1. Edisi Januari.

Surdia, 1992, Pengetahuan Bahan Teknik, FT, Pradnaya Paramita, Jakarta.

Sofyan, E., 2013, “Pengaruh Fraksi volume Serat Terhadap Kekuatan impack pada material komposit serat pelepah daun pisang anyam dan acak dengan matrik polister” Tugas akhir S1 Teknik mesin universitas Muhammadiyah Yogyakarta.