Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 2

BADAN PENGKAJIAN DAN PENERAPAN TEKNOLOGI

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 3

P

ENANGGUNG

J

AWAB

Dr. Ir. Soni Solistia Wirawan, M.Eng

P

ENYUSUN

Ir. Hari Yurismono MEng.Sc Ir. Joko Santosa, M.Sc Dr. Edi Hilmawan Dr. Ir. Hariyanto Euis Djubaedah, MT Ir. Toorsilo Hartadi MSc.EE Ir. Sudirman Palaloi MSc Ir. Nur Rachman Iskandar Ir. Yasmin

E

DITORPerencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 4

KATA PENGANTAR

Dengan mengucap puji syukur ke hadirat Allah SWT, telah dapat disusun dan diterbitkan Buku Perencanaan Efisiensi dan Elastisitas Energi 2013 yang memuat roadmap teknologi serta peluang untuk melakukan upaya peningkatan efisiensi energi dan peluang penghematan energi terutama pada sektor industri besi dan baja di Indonesia hingga tahun 2030. Buku ini sebagai tindak lanjut dari buku sebelumnya yang berjudul Perencanaan Efisiensi dan Elastisitas Energi 2012 mengenai peluang efisiensi energi dan penghemantan energi di Indonesia dengan menitikberatkan pada sektor rumah tangga dan sektor industri

khususnya industritekstil.

Pada tahun ini Badan Pengkajian dan Penerapan Teknologi (BPPT) kembali melakukan suatu kajian perencanaan teknologi efisiensi energi yang lebih fokus untuk industri besi dan baja. Tujuan kajian ini adalah untuk mengembangkan suatu roadmap penerapan teknologi hemat energi pada sektor Industri besi dan baja dengan memperhitungkan kondisi penggunaan energi saat ini, tingkat penetrasi teknologi, tingkat kesiapan komersialisasi atau ketersediaan teknologi, ketersediaan sumberdaya energi, biaya implementasi, serta kebijakan energi yang ada.

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 5 yang dikembangkan oleh BPPT dan keluaran Outlook Energi Indonesia 2013 sebagai referensi untuk skenario BaU (Business as Usual), estimasi peluang peningkatan efisiensi energi pada sektor industri baja bisa diproyeksikan hingga tahun 2030.

Hasil dari simulasi tersebut kemudian dibandingkan dengan target-target jangka panjang yang sudah ditetapkan oleh pemerintah seperti misalnya penurunan elastisitas energi kurang dari 1 hingga tahun 2030 dan sebagainya. Hasil kajian ini diwujudkan dalam suatu buku yang berjudul Perencanaan Efisiensi dan Elastisitas Energi 2013 .

Ucapan terima kasih serta penghargaan yang tinggi kepada Tim Penyusun dan kepada semua pihak yang telah berpartisipasi memberikan data dan informasi dalam pembuatan buku ini. Dengan segala keterbatasan, kami menyadari bahwa buku ini masih belum sempurna. Kami mengharapkan sumbang saran yang dapat memberikan masukan bagi perbaikan dan penyempurnaan pada penerbitan buku selanjutnya.

Jakarta, 4 Desember 2013

Badan Pengkajian dan Penerapan Teknologi

Kepala

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 6

RINGKASAN

Buku ini memuat antara lain informasi mengenai kondisi saat ini dari penerapan teknologi hemat energi yang dapat digunakan pada sektor industri baja. Teknologi hemat energi yang baru yang terkait dengan sistem tersebut juga akan dikaji secara lebih dalam. Kajian mencakup prinsip teknologi, potensi dan dampak penghematan energi, status, keekonomian serta tingkat penetrasi baik untuk kondisi saat ini maupun rencana penerapannya kedepan (roadmap) dari teknologi hemat energi yang sudah maupun yang belum diterapkan. Hasil dari kajian ini diharapkan bisa menjadi masukan bagi pembuat kebijakan mengenai konservasi dan efisiensi energi khususnya tentang rencana aksi penerapan teknologi hemat energi pada industri besi dan baja di Indonesia dalam jangka panjang hingga tahun 2030.

Badan Pengkajian dan Penerapan Teknologi (BPPT) telah menyusun model menggunakan piranti lunak LEAP. Dalam model LEAP, aliran energi industri besi dan baja Indonesia digambarkan dalam suatu Sistem Energi Referensi atau Reference Energi System (RES). Model disusun dengan berbagai skenario instrumen pengendalian penggunaan energi, yang difokuskan pada penerapan teknologi hemat energi di sektor industri besi dan baja. Untuk menggambarkan besar potensi penghematan energi di industri besi dan baja, dua skenario dibuat, skenario Base Case dan Konservasi.

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 7 dimasukkan pada model. Hasil dari simulasi tersebut kemudian dibandingkan dengan target-target jangka panjang yang sudah ditetapkan oleh pemerintah seperti misalnya penurunan intensitas energi 1% per tahun hingga tahun 2025 atau penurunan elastisitas energi kurang dari 1 hingga tahun 2030.

Dari hasil kajian tersebut, diperoleh proyeksi penghematan energi dan hasil potensi penghematan energi pada industri besi dan baja hingga tahun 2030 yang bisa mencapai 31% atau sebesar 47,15 juta SBM. Peluang penghematan cukup besar dibandingkan dengan jenis industri lainnya karena kondisi peralatan dan mesin-mesin peleburan pada industri besi dan baja di Indonesia relatif sudah tua baik dari sisi teknologinya maupun umur ekonomisnya. Total penghematan energi non listrik (BBM, batubara dan gas bumi) di industri besi dan baja dari tahun 2014 hingga 2030 adalah sebesar 151,4 juta SBM. Nilai ini setara dengan 2 (dua) bulan lifting minyak Indonesia yang berkisar 0,9 juta SBM per hari.Sedangkan penghematan listrik selama periode dari tahun 2014 sampai 2030 adalah sebesar 198,4 ribu GWh. Nilai ini setara dengan 28 GW PLTU Batubara dengan faktor kesiapan 80%.

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 8

1.2 Kondisi Makro Ekonomi ... 16

1.3 Penyediaan dan Konsumsi Energi... 17

1.4 Intensitas dan Elastisitas Energi Proyeksi ... 18

1.5 Proyeksi Kebutuhan Energi... 20

BAB 2 OVERVIEW INDUSTRI BESI DAN BAJA...24

2.1 Produksi Besi dan baja ... 24

2.2 Konsumsi Produk Besi dan baja Nasional ... 27

2.3 Ekspor dan Impor Produk Besi dan baja Nasional ... 29

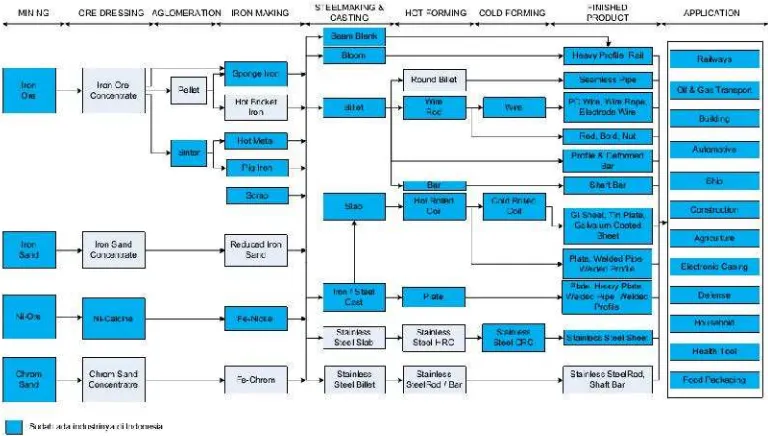

2.4 Pohon industri Besi dan Baja Nasional ... 30

2.4.1 Industri Hulu... 30

2.4.2 Industri Antara ... 31

2.4.3 Industri Hillir... 32

2.5 Pelaku Usaha Industri Besi dan Baja di Indonesia ... 34

BAB 3 PERKEMBANGAN INDUSTRI DAN TEKNOLOGI BAJA DUNIA ...36

3.1 Permintaan Baja Dunia ... 36

3.2 Produksi Baja Dunia ... 37

3.3 Pelaku Usaha Industri Baja di Dunia ... 38

3.4 Teknologi Proses Produksi yang Berkembang di dunia ... 41

BAB 4 POLA PENGGUNAAN ENERGI DAN TINGKAT EFFISIENSI ENERGI DI INDUSTRI BAJA ...43

4.1 Proses Produksi Besi dan Baja... 44

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 9

4.1.2 Proses Peleburan ... 45

4.1.3 Proses Ladle Refining and Casting... 46

4.1.4 RollingdanFinishing... 47

4.1.5 Pembentukan Baja (Forming) ... 47

4.1.6 Finishing... 47

4.2 Neraca Energi... 48

4.3 Intensitas Energi... 50

BAB 5 PELUANG PENINGKATAN EFFISIENSI ENERGI DAN ROADMAP TEKNOLOGI DI INDUSTRI BESI DAN BAJA...52

5.1 Status Teknologi Industri Baja di indonesia... 52

5.1.1 HYLDirect Reduced Plant... 53

5.1.2 SL/RNDirect Reduced Plant... 55

5.1.3 Electric Arc Furnace... 56

5.1.4 Induction Furnace... 56

5.1.5 Ladle Refining Furnace... 57

5.1.6 Continuous Casting Machine... 58

5.1.7 Rolling and Finishing... 60

5.2 Potensi Penerapan Teknologi hemat energi di Industri Besi dan Baja ... 63

5.2.1 Zero reformer... 63

5.2.2 Coal Based HYL Process... 65

5.2.3 Blast Furnace(Tanur Baja)... 66

5.2.4 Blast Furnace Gas Recovery... 68

5.2.5 HotDRI dan/atau HBICharginguntuk EAF... 69

5.2.6 Oxy-fuel Burners/Lancing... 70

5.2.7 Scrap Preheating... 71

5.2.8 Regenerative BurneruntukPreheating Furnace... 72

5.3 Model Simulasi Penggunaan Energi di Industri Baja tahun 2010 2030 ... 74

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 10 5.5 Proyeksi Penghematan Energi ... 78

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 11

DAFTAR TABEL

Tabel 2.1 Produksi Baja Dunia tahun 2011 - 2012... 24

Tabel 2.2Perbandingan Konsumsi Baja Mentah dan Produksi ... 26

Tabel 2.3 Perbandingan konsumsi Baja per kapita Indonesia dengan negara lain... 27

Tabel 2.4Pengelompokan Industri Baja Nasional ... 30

Tabel 3.1Proyeksi Penggunaan Baja Dunia 2011 2012 (dalam juta metrik ton)... 36

Tabel 3.2 Produksi Baja Dunia... 37

Tabel 3.3 Negara Produsen Baja di Dunia... 38

Tabel 3.4 perusahaan terbesar yang memproduksi baja di dunia... 39

Tabel 3.5 Produk/ Komoditi 5 Industri Baja Dunia... 40

Tabel 4.1 Perbandingan Intensitas energi di beberapa negara ... 50

Tabel 4.2World Best PracticeIntensitas Energi di Industri Baja... 51

Tabel 5.1Roadmap teknologi penghematan energi di industri besi dan baja ... 78

DAFTAR GAMBAR

Gambar 1.1 Perkembangan Nilai dan Pertumbuhan PDB Indonesia... 16Gambar 1.2 Konsumsi Energi Primer Indonesia Menurut Jenis ... 17

Gambar 1.3 Pangsa Konsumsi Energi Final Menurut Sektor (Dengan Biomasa)... 18

Gambar 1.4 Intensitas Energi di Indonesia... 19

Gambar 1.5 Elastisitas Energi Indonesia... 20

Gambar 1.6 Proyeksi Kebutuhan Energi Final Menurut Sektor... 21

Gambar 2.1 Konsumsi, Produksi dan Impor Baja Nasional (Pefindo, 2011)... 25

Gambar 2.2 Konsumsi Baja Nasional berdasarkan sektor... 28

Gambar 2.3 Proyeksi Konsumsi Baja Nasional (BKPM, 2011)... 29

Gambar 2.4 Pohon Industri Baja Nasional (Kemenperin, 2010)... 33

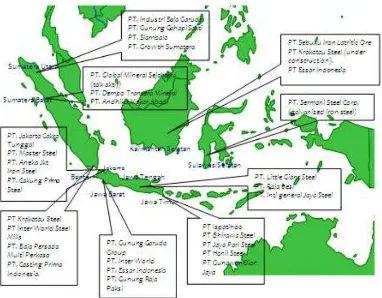

Gambar 2.5 Peta Sebaran Pelaku Usaha Industri Besi dan Baja (BKPM, 2011)... 35

Gambar 3.1 Produksi dan Cadangan Bijih Besi Dunia... 38

Gambar 4.1 Distribusi pemakaian energi di industri baja (Kemenperin 2010). ... 43

Gambar 4.2 Proses Produksi Besi dan Baja... 44

Gambar 4.3 Proses Sintering Bijih Besi... 45

Gambar 4.4 Lay outproses peleburan bijih besi diblast furnace... 46

Gambar 4.5 Neraca Energi pada proses industri baja ... 49

Gambar 5.1 Proses HYL III... 54

Gambar 5.2 Proses SL/RNRotary KilnDRI ... 55

Gambar 5.3 EAF dan Ladle Refining Furnace... 56

Gambar 5.4 Induction Furnace... 57

Gambar 5.5 Ladle FurnacedanVacuum Degassing... 58

Gambar 5.6 Continuous Casting Billet ... 59

Gambar 5.7 Hot Rolling Mill... 62

Gambar 5.8 Cold RollingdanFinishing... 63

Gambar 5.9 Blok Diagram Proses DRI (a) HYL3 dan (b)Proses Zero Reformer... 64

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 12

Gambar 5.11 TeknologiBlast Furnace... 67

Gambar 5.12 Blok DiagramHot Conveyor Transportdari Hot DRI/HBI... 70

Gambar 5.13 TeknologiScrap Preheating... 72

Gambar 5.14 Prinsip KerjaRegenerative Burner... 73

Gambar 5.15 Contoh aplikasiRegenerative Burnerdireheating furnace... 74

Gambar 5.16 Distribusi Pemanfaatan Energi Industri Besi dan Baja... 76

Gambar 5.17 Proyeksi Output Industri Besi dan Baja... 77

Gambar 5.18 Proyeksi Penghematan Energi Industri Besi dan baja... 79

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 13

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Intensitas energi yang masih tinggi merupakan salah satu permasalahan di sektor energi nasional yang dihadapi oleh pemerintah dewasa ini. Untuk itu pemerintah telah mencanangkan target pengurangan intensitas energi sebesar 1% per tahun. Namun pada praktiknya strategi penurunan intensitas energi belum dilakukan secara sistematis dan terarah. Khususnya terkait dengan teknologi yang harus dikembangkan dan diterapkan agar tercapai target penurunan intensitas energi tersebut.

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 14 teknologi hemat energi untuk bangunan dan industri yang menjadi target dari

Peraturan Pemerintah No 70 Tahun 2009 tersebut menjadi kendala terhadap pelaksanaan regulasi tersebut. Penerapan teknologi hemat energi di bangunan juga terkendala oleh kemampuan industri manufaktur dan industri jasa energi (Energi Service Company) dalam menyediakan teknologi yang dimaksud serta kesadaran pengguna energi terhadap pentingnya manajemen energi.

Penerapan teknologi efisiensi energi di Indonesia hingga saat ini masih belum seperti yang diharapkan. Meskipun demikian beberapa jenis usaha komersial dan industri telah melakukan usaha-usaha penghematan energi dan revitalisasi. Secara nasional hasilnya masih belum cukup untuk meredam laju konsumsi energi yang cukup tinggi. Dalam buku Outlook Energi Indonesia 2012 disebutkan bahwa total konsumsi energi final Indonesia pada tahun2010 adalah sebesar 1.012 juta SBM dengan laju pertumbuhan antar tahun 2000 2010 sebesar 3,09% per tahun. Serta konsumsi bahan bakar di industri pada tahun 2010 mencapai 355,76 juta SBM atau 37% dari total konsumsi energi final. Berdasarkan data tahun 2010 diatas, dengan skenario dasar laju pertumbuhan PDB rata-rata 7,7% per tahun, maka diperkirakan kebutuhan energi pada tahun 2015 akan mencapai1270 juta SBM dan pada tahun 2030 akan terjadi peningkatan hingga 4,3 kali lipat kebutuhan energi tahun 2010 atau sekitar 2901 juta SBM. Adapun pangsa konsumsi energi sektor industri juga terus meningkat dari 37% pada tahun 2010 diperkirakan akan meningkat menjadi 41% pada tahun 2015 dan 43% di tahun 2030.

Berdasarkan angka-angka perkiraan diatas, maka kegiatan efisiensi dan konservasi energi di sektor industri tidak dapat ditunda lagi. Penghematan energi di sisi kebutuhan (penghematan pada sisi hilir) akan menjamin ketersediaan suplai energi sekaligus menghindarkan Indonesia menjadi negara importir energi di masa mendatang atau meningkatkan ketahanan energi nasional.

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 15 negara-negara maju. Pada tahun 2009, intensitas energi Indonesia berkisar 0,24

KTOE/USD Konstan 2005. Sedangkan Jepang, Jerman, Thailand, dan Malaysia pada tahun yang sama berturut-turut adalah 0,12; 0,12; 0,23; dan 0,22 KTOE/USD Konstan 2005 (IEA, 2010). Tingkat intensitas energi, yang dihitung dengan membagi volume penggunaan energi nasional (Ton Oil Equivalent) dengan nilai Produk Domestik Bruto (dalam USD), merupakan salah satu indeks makro yang menyatakan seberapa efisien pemanfaatan energi di suatu negara untuk menghasilkan nilai tambah ekonominya. Artinya, pemanfaatan energi di Indonesia tidak produktif atau masih boros.

Berpijak pada permasalahan tersebut dan sebagai tindak lanjut dari buku sebelumnya yang berjudul Perencanaan Efisiensi dan Elastisitas Energi 2012 , maka pada tahun ini Badan Pengkajian dan Penerapan Teknologi (BPPT) kembali melakukan suatu kajian perencanaan teknologi efisiensi energi yang lebih fokus untuk industri baja.Kajian ini bertujuan untuk mengembangkan suatu roadmap penerapan teknologi hemat energi pada sektor Industri besi dan baja dengan memperhitungkan kondisi penggunaan energi saat ini, tingkat penetrasi teknologi, tingkat kesiapan komersialisasi atau ketersediaan teknologi, ketersediaan sumberdaya energi, biaya implementasi, serta kebijakan energi yang ada. Dengan mengembangkan roadmap teknologi efisiensi energi, yang juga merupakan suatu rencana aksi penerapan teknologi hemat energi, potensi peluang penghematan energi pada industri khususnya besi dan baja dalam jangka panjang hingga tahun 2030 bisa diprediksi. Hasil dari simulasi tersebut kemudian dibandingkan dengan target-target jangka panjang yang sudah ditetapkan olehpemerintah seperti misalnya penurunan intensitas energi 1% per tahun hingga tahun 2025 atau penurunan elastisitas energi kurang dari 1 hingga tahun 2030.

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 16 digunakan pada sektor industri baja. Teknologi hemat energi yang baru yang

terkait dengan sistem tersebut juga akan dikaji secara lebih dalam. Kajian mencakup prinsip teknologi, potensi dan dampak penghematan energi, status, keekonomian serta tingkat penetrasi baik untuk kondisi saat ini maupun rencana penerapannya kedepan (roadmap) dari teknologi hemat energi yang sudah maupun yang belum diterapkan. Hasil dari kajian ini diharapkan bisa menjadi masukan bagi pembuat kebijakan mengenai konservasi dan efisiensi energi khususnya tentang rencana aksi penerapan teknologi hemat energi pada industribaja di Indonesia.

1.2 Kondisi Makro Ekonomi

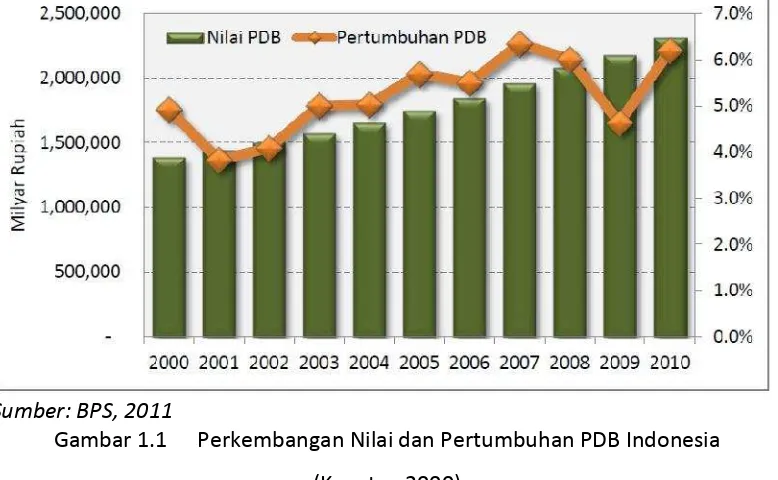

Berdasarkan data BPS, pada tahun 2012 kondisi perekonomian indonesia mengalami peningkatan jika dibandingkan dengantahun 2011, hal ini ditunjukkan dengan peningkatan pertumbuhan PDB sekitar 6,23%. Besaran PDB Indonesia tahun 2012 atas dasar harga konstan mencapai Rp. 2.618,1 triliun.Perkembangan nilai PDB Indonesia dari tahun 2000 hingga 2010 dapat diilustrasikan oleh Gambar 1.1 berikut ini:

Sumber: BPS, 2011

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 17

1.3 Penyediaan dan Konsumsi Energi

Konsumsi energi primer Indonesia dari tahun ke tahun semakin meningkat, dari 940,04 juta SBM pada tahun 2000 menjadi 1440,22 juta SBM pada 2010 (dengan biomasa), atau meningkat rata-rata 5,6% per tahun (lihatGambar 1.2).

Sumber: Pusdatin ESDM, 2011

Gambar 1.2 Konsumsi Energi Primer Indonesia Menurut Jenis

Minyak masih mendominasi bauran energi primer Indonesia, meskipun telah terjadi penurunan. Pangsa minyak pada tahun 2010 masih berkisar 34% dengan biomasa atau 43,12% tanpa biomasa.

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 18 Bila dilihat menurut sektor pengguna, telah terjadi pergeseran pangsa konsumsi

energi final pada beberapa sektor seperti sektor rumah tangga, industri dan transportasi. Pangsa sektor rumah tangga yang pada tahun 2000 mencapai 38%, turun menjadi 30% pada tahun 2010 (dengan biomasa). Sebaliknya sektor industri dan transportasi naik menjadi 33% dan 23% pada tahun yang sama dari 32% dan 18% pada tahun 2000. Peningkatan konsumsi energi pada sektor transportasi yang cukup signifikan disebabkan oleh kegiatan ekonomi yang semakin meningkat khususnya industri manufaktur dan jasa yang berimbas pada mobilitas barang, jasa dan individu. Sektor seperti komersial dan lainnya juga mengalami peningkatan konsumsi meskipun dari segi pangsa relatif konstan. Penggunaan energi bukan sebagai bahan bakar tetapi sebagai bahan baku seperti pada industri pupuk dan petrokimia atau kilang minyak juga mengalami kenaikan baik dari besar konsumsi maupun pangsa (lihatGambar 1.3).

Sumber: Pusdatin ESDM, 2011

Gambar 1.3 Pangsa Konsumsi Energi Final Menurut Sektor (Dengan Biomasa)

1.4 Intensitas dan Elastisitas Energi Proyeksi

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 19 dan Thailand. Meskipun demikian, pertumbuhannya menunjukkan tren

meningkat, dari 3,25 SBM/kapita pada tahun 2000 menjadi 4,73 pada tahun 2010 (tanpa biomasa).

Intensitas energi (primer) merupakan salah satu indikator untuk melihat apakah pemanfaatan energi di suatu negara sudah cukup produktif atau belum (boros). Dari Gambar 1.4terlihat bahwa intensitas energi Indonesia menunjukkan adanya peningkatan dan penurunan nilai intensitas dari tahun 2000 hingga 2004 dan kemudian terus terjadi penurunan dan kembali naik pada tahun 2010. Hal tersebut mengindikasikan pemanfaatan energi di Indonesia belum produktif.

Sumber: ESDM, 2011

Gambar 1.4 Intensitas Energi di Indonesia

Indikator lain untuk mengetahui peranan energi dalam pembangunan adalah elastisitas energi yang dapat digunakan untuk mengukur tingkat efisiensi dan tahap industrialisasi suatu negara. Umumnya, semakin tinggi elastisitas energi menunjukkan jumlah energi yang dibutuhkan untuk meningkatkan PDB semakin besar, sebalikya, semakin rendah elastisitas energi menunjukkan jumlah energi yang dibutuhkan untuk meningkatkan PDB semakin kecil. Dengan perkataan lain, semakin besar elastisitas energi menunjukkan bahwa negara tersebut boros dalam penggunaan energi, dan semakin kecil elastisitas energi berarti negara tersebut semakin efisien memanfaatkan energinya. Elastisitas energi merupakan rasio antara laju pertumbuhan konsumsi energi (final atau primer, tanpa

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 19

dan Thailand. Meskipun demikian, pertumbuhannya menunjukkan tren meningkat, dari 3,25 SBM/kapita pada tahun 2000 menjadi 4,73 pada tahun 2010 (tanpa biomasa).

Intensitas energi (primer) merupakan salah satu indikator untuk melihat apakah pemanfaatan energi di suatu negara sudah cukup produktif atau belum (boros). Dari Gambar 1.4terlihat bahwa intensitas energi Indonesia menunjukkan adanya peningkatan dan penurunan nilai intensitas dari tahun 2000 hingga 2004 dan kemudian terus terjadi penurunan dan kembali naik pada tahun 2010. Hal tersebut mengindikasikan pemanfaatan energi di Indonesia belum produktif.

Sumber: ESDM, 2011

Gambar 1.4 Intensitas Energi di Indonesia

Indikator lain untuk mengetahui peranan energi dalam pembangunan adalah elastisitas energi yang dapat digunakan untuk mengukur tingkat efisiensi dan tahap industrialisasi suatu negara. Umumnya, semakin tinggi elastisitas energi menunjukkan jumlah energi yang dibutuhkan untuk meningkatkan PDB semakin besar, sebalikya, semakin rendah elastisitas energi menunjukkan jumlah energi yang dibutuhkan untuk meningkatkan PDB semakin kecil. Dengan perkataan lain, semakin besar elastisitas energi menunjukkan bahwa negara tersebut boros dalam penggunaan energi, dan semakin kecil elastisitas energi berarti negara tersebut semakin efisien memanfaatkan energinya. Elastisitas energi merupakan rasio antara laju pertumbuhan konsumsi energi (final atau primer, tanpa

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 19

dan Thailand. Meskipun demikian, pertumbuhannya menunjukkan tren meningkat, dari 3,25 SBM/kapita pada tahun 2000 menjadi 4,73 pada tahun 2010 (tanpa biomasa).

Intensitas energi (primer) merupakan salah satu indikator untuk melihat apakah pemanfaatan energi di suatu negara sudah cukup produktif atau belum (boros). Dari Gambar 1.4terlihat bahwa intensitas energi Indonesia menunjukkan adanya peningkatan dan penurunan nilai intensitas dari tahun 2000 hingga 2004 dan kemudian terus terjadi penurunan dan kembali naik pada tahun 2010. Hal tersebut mengindikasikan pemanfaatan energi di Indonesia belum produktif.

Sumber: ESDM, 2011

Gambar 1.4 Intensitas Energi di Indonesia

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 20 biomasa) dan laju pertumbuhan ekonomi (PDB). Seperti terlihat padaGambar

1.5, elastisitas energi primer Indonesia berfluktuasi dari kurang dari satu (kadang minus) hingga lebih dari satu. Tentu saja, nilai lebih dari satu berarti laju pertumbuhan energi lebih cepat daripada laju pertumbuhan PDB. Pada tahun 2009 dan 2010, nilai elastisitas energi Indonesia jauh diatas angka satu dengan tren meningkat.

Sumber: diolah dari Handbook Statistik Energi & Ekonomi Indonesia 2011. Gambar 1.5 Elastisitas Energi Indonesia

Dari indikator-indikator di atas, peluang untuk melakukan penghematan energi di Indonesia masih cukup besar dan tanpa harus mengorbankan peningkatan konsumsi energi yang wajar.

1.5 Proyeksi Kebutuhan Energi

Jika tanpa melakukan upaya penghematan energi dan penerapan kebijakan energi yang terkait dengan konservasi dan efisiensi energi atau dengan kata lain tetap menerapkan business as usual (BaU), kebutuhan energi Indonesia diperkirakan akan meningkat terus dengan laju pertumbuhan 5% per tahun hingga tahun 2030. Pada periode 2010-2030 permintan energi final secara keseluruhan (termasuk biomasa rumah tangga) diperkirakan meningkat dari

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 20

biomasa) dan laju pertumbuhan ekonomi (PDB). Seperti terlihat padaGambar 1.5, elastisitas energi primer Indonesia berfluktuasi dari kurang dari satu (kadang minus) hingga lebih dari satu. Tentu saja, nilai lebih dari satu berarti laju pertumbuhan energi lebih cepat daripada laju pertumbuhan PDB. Pada tahun 2009 dan 2010, nilai elastisitas energi Indonesia jauh diatas angka satu dengan tren meningkat.

Sumber: diolah dari Handbook Statistik Energi & Ekonomi Indonesia 2011. Gambar 1.5 Elastisitas Energi Indonesia

Dari indikator-indikator di atas, peluang untuk melakukan penghematan energi di Indonesia masih cukup besar dan tanpa harus mengorbankan peningkatan konsumsi energi yang wajar.

1.5 Proyeksi Kebutuhan Energi

Jika tanpa melakukan upaya penghematan energi dan penerapan kebijakan energi yang terkait dengan konservasi dan efisiensi energi atau dengan kata lain tetap menerapkan business as usual (BaU), kebutuhan energi Indonesia diperkirakan akan meningkat terus dengan laju pertumbuhan 5% per tahun hingga tahun 2030. Pada periode 2010-2030 permintan energi final secara keseluruhan (termasuk biomasa rumah tangga) diperkirakan meningkat dari

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 20

biomasa) dan laju pertumbuhan ekonomi (PDB). Seperti terlihat padaGambar 1.5, elastisitas energi primer Indonesia berfluktuasi dari kurang dari satu (kadang minus) hingga lebih dari satu. Tentu saja, nilai lebih dari satu berarti laju pertumbuhan energi lebih cepat daripada laju pertumbuhan PDB. Pada tahun 2009 dan 2010, nilai elastisitas energi Indonesia jauh diatas angka satu dengan tren meningkat.

Sumber: diolah dari Handbook Statistik Energi & Ekonomi Indonesia 2011. Gambar 1.5 Elastisitas Energi Indonesia

Dari indikator-indikator di atas, peluang untuk melakukan penghematan energi di Indonesia masih cukup besar dan tanpa harus mengorbankan peningkatan konsumsi energi yang wajar.

1.5 Proyeksi Kebutuhan Energi

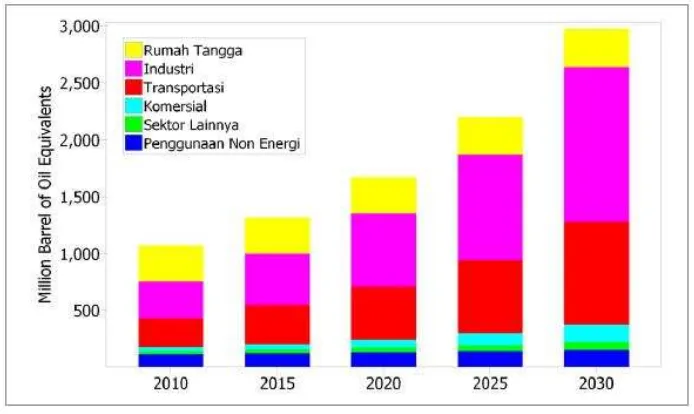

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 21 1.080 juta SBM pada tahun 2010 menjadi 2.973 juta SBM pada tahun 2030 atau

tumbuh rata-rata 5,2% per tahun. Pada periode tersebut pertumbuhan permintaan energi rata-rata tahunan menurut sektor adalah sebagai berikut: industri 7,5%, transportasi 6,5%, rumah tangga 0,3%, komersial 8,1%, lainnya 4,6%, dan untuk penggunaan non-energi (feedstock, pupuk dan EOR Duri, Chevron) 1,3%. Dengan pertumbuhan tersebut, pada 2030 pangsa permintaan energi final akan didominasi oleh sektor industri (45,8%), diikuti oleh transportasi (30,5%), rumah tangga (11,2%), komersial (5,2%), lainnya (2,2%), dan non-energi (5,1%) (Gambar 1.6).

Sumber: BPPT, 2012

Gambar 1.6 Proyeksi Kebutuhan Energi Final Menurut Sektor

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 22 keramik , industri pulp dan kertas, industri tekstil serta industri pengolahan

kelapa sawit. Jika dibandingkan dengan faktor input yang lain, biaya energi pada tujuh (7) industri tersebut bahkan lebih besar dari biaya tenaga kerja, serta menempati peringkat kedua setelah biaya bahan baku. Oleh karena itu, program konservasi energi merupakan langkah yang lebih praktis dan menguntungkan bila dilaksanakan disektor industri. Program konservasi ini juga dapat dijadikan sebagai bagian dari implementasi pelaksanaan perpres 61 tahun 2011 tentang Rencana Aksi Nasional Penurunan Emisi Gas Rumah Kaca yang ditargetkan untuk menurunkan emisi sebesar 1 juta TCO2e (26%) sampai dengan 5 juta TCO2e (41%) pada tahun 2020.

Salah satu yang termasuk kedalam program akselerasi industri nasional adalah pengembangan industri logam dasar yaitu industri besi dan baja, dimana industri ini menjadi pilar penting dalam rangka mewujudkan visi pembangunan industri nasional yaitu menjadi negara industri maju pada tahun 2020 dan negara industri tangguh pada tahun 2025. Pengembangan industri logam dasar ini dapat memberikan rangsangan positif bagi pertumbuhan sektor-sektor industri lainnya, karena baja merupakan bahan dasar yang penting dalam pengembangan industri dan infrastruktur bahkan sebagai peralatan penunjang dalam kehidupan sehari-hari.

Persoalan yang dihadapi industri baja saat ini adalah masih lemah dan belum terintegrasinya struktur industri baja di indoneisa seperti misalnya masih tingginya impor bahan baku sehingga belum bisa memenuhi kebutuhan industri hilir dan sulitnya pasokan gas yang disertai dengan kenaikan harga energi yang terus meningkat.Padahal, jika di sektor hulu tumbuh, maka industri hilir baja nasional akan tumbuh dengan sendirinya seiring dengan potensi meningkatnya pasar baja.

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 23 banyakdigunakan adalah minyak bumi, batu bara, gas alam yang ketersediaanya

sudah semakin berkurang, sementara disisi lain pengembangan dan pemanfaatan sumber energi baru dan terbarukan seperti biomassa, tenaga air, tenaga surya dan tenaga angin masih dalam persentase yang kecil yaitu sekitar 5%. Dengan adanya program akselerasi industri nasional, maka pada tahun 2025 konsumsi energi untuk sektor industri diperkirakan akan meningkat hingga 55% atau dengan kata lain pada tahun tersebut, sektor industri akan membutuhkan gas alam sebanyak 1.553 juta mmbtu dan batubara sebanyak 53,71 juta ton.

Untuk mengatasi hal tersebut, pemerintah melalui PP Nomor 70 Tahun 2009 telah mengeluarkan perintah tentang konservasi energi yang mengharuskan perusahaan pengguna energi yang mengkonsumsi lebih dari atau sama dengan 6000 TOE (Ton Oil Equivalent) per tahun wajib melakukan audit energi secara berkala. Jika pada skenario akselerasi industri nasional tersebut sertai dengan program effisiensi dan konservasi energi maka pada tahun 2025 kebutuhan energi rata-rata akan menurun hingga 8,6 %, atau dengan kata lain kebutuhan gas alam oleh sektor industri pada tahun tersebut diperkirakan sebanyak 1,491 juta mmbtu dan batubara sebanyak 33,89 juta ton.

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 24

BAB 2

OVERVIEWINDUSTRIBESI DAN BAJA

Sejalan dengan pertumbuhan ekonomi nasional yang mendorong pada peningkatan konsumsi baja, maka negara indonesia berpotensi untuk menjadi negara dengan produksi besi dan baja terbesar di kawasan regional, dimana saat ini Indonesia menduduki peringkat kedua sebagai negara yang mengkonsumsi besi dan baja terbesar di ASEAN. Permintaan terhadap besi dan baja ini akan terus meningkat seiring dengan program konektivitas infrastruktur tahun 2025 yang meliputi pembangunan jalan, pelabuhan laut dan bandara, jalan kereta api serta pembangkit energi yang akan disinkronkan dengan koridor ekonomi nasional.

2.1 Produksi Besi dan baja

Asosiasi Baja Dunia (World Steel Association) mencatat bahwa produksi baja kasar (crude steel) dunia pada tahun 2012 naik sekitar 1,3 % dibanding tahun 2011 seperti terlihat dalam Tabel 2.1dibawah ini:

Tabel 2.1 Produksi Baja Dunia tahun 2011 - 2012

Wilayah Tahun 2011 Tahun 2012

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 25 domestik masih mengalami defisit pasokan dikarenakan terjadinya over demand

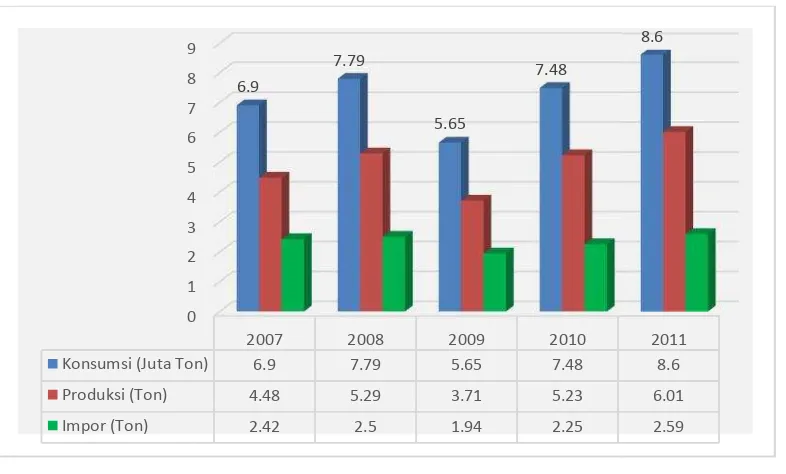

baik disisi hulu maupun disisi hilir. Adanya kekurangan pasokan ini membuka peluang masuknya baja impor dari berbagai negara seperti terlihat dalam gambar grafik berikut ini.

Gambar 2.1 Konsumsi, Produksi dan Impor Baja Nasional (Pefindo, 2011)

Pada Tahun 2011, konsumsi baja dalam negeri diperkirakan mencapai 7,48 juta ton, sementara kemampuan produksi bajanasional hanya 6,01 juta ton dengan demikian untuk memenuhi kebutuhan tersebut maka perlu mengimpor baja dari luar negeri sebanyak 2,59 juta ton.Data lain menyebutkan bahwa pada tahun 2012, permintaan baja nasional mencapai 9 10 juta ton, sementara kapasitas produksi nasional hanya 6,3 juta ton, kekurangannya ini juga dipenuhi dengan cara mengimpor baja, termasuk baja dari china.

Produsen baja terbesar di indonesia saat ini adalah PT Krakatau Steel Tbk, dengan kapasitas produksi sebanyak 3 jutaton, ditambah lagi dengan rencana pengoperasian PT. Krakatau Posco pada tahun 2014 yang memiliki kapasitas produksi sebanyak 3 juta ton, serta kontribusi dari beberapa perusahaan swasta lainnya. Maka pada tahun 2014 kebutuhan baja domestik dimungkinkan dapat

0

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 25

domestik masih mengalami defisit pasokan dikarenakan terjadinya over demand baik disisi hulu maupun disisi hilir. Adanya kekurangan pasokan ini membuka peluang masuknya baja impor dari berbagai negara seperti terlihat dalam gambar grafik berikut ini.

Gambar 2.1 Konsumsi, Produksi dan Impor Baja Nasional (Pefindo, 2011)

Pada Tahun 2011, konsumsi baja dalam negeri diperkirakan mencapai 7,48 juta ton, sementara kemampuan produksi bajanasional hanya 6,01 juta ton dengan demikian untuk memenuhi kebutuhan tersebut maka perlu mengimpor baja dari luar negeri sebanyak 2,59 juta ton.Data lain menyebutkan bahwa pada tahun 2012, permintaan baja nasional mencapai 9 10 juta ton, sementara kapasitas produksi nasional hanya 6,3 juta ton, kekurangannya ini juga dipenuhi dengan cara mengimpor baja, termasuk baja dari china.

Produsen baja terbesar di indonesia saat ini adalah PT Krakatau Steel Tbk, dengan kapasitas produksi sebanyak 3 jutaton, ditambah lagi dengan rencana pengoperasian PT. Krakatau Posco pada tahun 2014 yang memiliki kapasitas produksi sebanyak 3 juta ton, serta kontribusi dari beberapa perusahaan swasta lainnya. Maka pada tahun 2014 kebutuhan baja domestik dimungkinkan dapat

0 Konsumsi (Juta Ton) 6.9 7.79 5.65 7.48 4.48 5.29 3.71 5.23 2.42 2.5 1.94 2.25 6.9 7.79

5.65

7.48

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 25

domestik masih mengalami defisit pasokan dikarenakan terjadinya over demand baik disisi hulu maupun disisi hilir. Adanya kekurangan pasokan ini membuka peluang masuknya baja impor dari berbagai negara seperti terlihat dalam gambar grafik berikut ini.

Gambar 2.1 Konsumsi, Produksi dan Impor Baja Nasional (Pefindo, 2011)

Pada Tahun 2011, konsumsi baja dalam negeri diperkirakan mencapai 7,48 juta ton, sementara kemampuan produksi bajanasional hanya 6,01 juta ton dengan demikian untuk memenuhi kebutuhan tersebut maka perlu mengimpor baja dari luar negeri sebanyak 2,59 juta ton.Data lain menyebutkan bahwa pada tahun 2012, permintaan baja nasional mencapai 9 10 juta ton, sementara kapasitas produksi nasional hanya 6,3 juta ton, kekurangannya ini juga dipenuhi dengan cara mengimpor baja, termasuk baja dari china.

Produsen baja terbesar di indonesia saat ini adalah PT Krakatau Steel Tbk, dengan kapasitas produksi sebanyak 3 jutaton, ditambah lagi dengan rencana pengoperasian PT. Krakatau Posco pada tahun 2014 yang memiliki kapasitas produksi sebanyak 3 juta ton, serta kontribusi dari beberapa perusahaan swasta lainnya. Maka pada tahun 2014 kebutuhan baja domestik dimungkinkan dapat

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 26 dipenuhi oleh perusahaan industri baja nasional.Namun demikian permintaan

baja setiap tahunnya terus bergerak naik.

Bahan baku berupa baja mentah sangat diperlukan untuk membuat produk akhir, kebutuhan baja mentah ini dapat dipenuhi oleh industri dalam negeri sebanyak 70%, Sisanya 30% masih tetap diimpordari luar negeri. Pada tahun 2009, kebutuhan baja mentah dalam negeri adalah 5,5 juta ton,sedangkan produksi baja mentah hanya 3,5 juta ton. Untuk kebutuhan baja mentah tersebutharus mengimpor 2,5 juta ton baja mentah untuk memenuhi kebutuhan konsumsi baja dalamnegeri dan untuk kebutuhan produk baja setengah jadi dan produk jadi untuk diekspor kembali.

Sementara disisi lain Produksi bijih besidi dalam negerisebagai bahan baku yang diperlukan oleh industri hulu masih sangat rendah. BKPM menyebutkan bahwa pada tahun 2008 dari total produksi baja mentah sebesar 3,915 juta tonbaja metah, produksi bijih besi dalam negeri hanya mampu memenuhi 100 ribu ton pertahun.Begitu juga dengan bahan baku dari besi bekas, Indonesia masih mengimpor dari luar negerisehingga harganya sangat dipengaruhi oleh pasar.

Tabel 2.2Perbandingan Konsumsi Baja Mentah dan Produksi

Tahun KonsumsiBaja

2005 5,47 3,67 3,73 0,02 0,71 1,55 1,20

2006 5,70 3,76 3,81 0,02 0,71 1,76 1,06

2007 6,19 4,16 4,16 0,02 0,71 1,74 1,26

2008 7,09 3,92 3,92 0,10 6,51 2,30 1,90

2009 5,50 3,50 3,5 - 0,05 1,49 1,48

2010 - 3,66 - - - - 1,64

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 27

2.2 Konsumsi Produk Besi dan baja Nasional

Jika dibandingkan dengan negara-negara di Asia Tenggara, tingkat konsumsi baja per kapita per tahunnya , Indonesia masih ada pada kategori rendah. Pada tahun 2011, konsumsi baja per kapita per tahun negara Singapura mencapai 570,1 kg/kapita/tahun, jepang sebanyak 500,9 kg/kapita/tahun dan Korea 1077,2 Kg/kapita/tahun. Perbandingan konsumsi Baja per kapita Indonesia dengan negara lainnya dapat dilihat pada tabel berikut ini:

Tabel 2.3Perbandingan konsumsi Baja per kapita Indonesia dengan negara lain

Negara Kg/Kapita/Tahun

Indonesia 37,3

Malaysia 315,8

Thailand 211,0

Vietnam 139,8

Singapura 570,1

Jepang 500,9

Korea 1077,2

China 427,4

India 54,9

Amerika Serikat 267,3

Sumber:World Steel Association, 2011

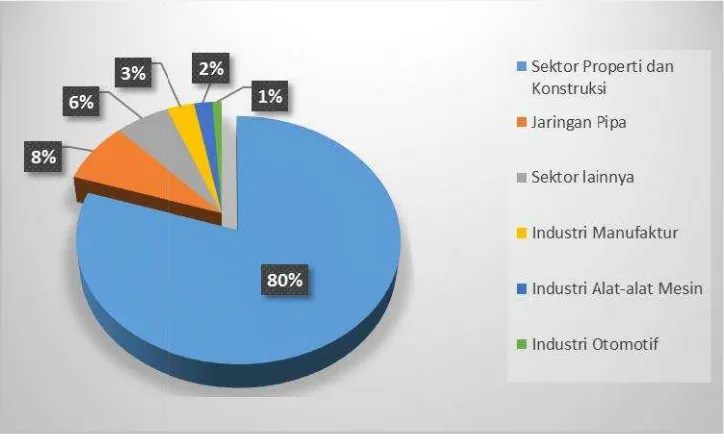

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 28 Gambar 2.2 Konsumsi Baja Nasional berdasarkan sektor

(Bank UOB Buana,2011)

Pada tahun 2020, konsumsi baja nasional diperkirakan lebih dari 17,5 juta ton. Proyeksi tersebutdilakukan berdasarkan asumsi tingkat pertumbuhan ekonomi rata-rata 5,8 persen per tahun danpertumbuhan kebutuhan baja rata-rata pertahun sebesar 8,2%. Dengan jumlah total konsumsibaja nasional pada tahun 2010 sebesar 7,48 juta ton, dan pertumbuhan rata-rata konsumsi bajapertahun sebesar 8,2%, maka dapat diproyeksikan kebutuhan baja pada tahun 2015 adalah 11,8juta ton dan 17,5 juta ton pada tahun 2020. Proyeksi itu juga dengan mempertimbangkan productdomestic bruto (PDB) Indonesia naik menjadi US$11.232 pada tahun 2020.

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 28

Gambar 2.2 Konsumsi Baja Nasional berdasarkan sektor (Bank UOB Buana,2011)

Pada tahun 2020, konsumsi baja nasional diperkirakan lebih dari 17,5 juta ton. Proyeksi tersebutdilakukan berdasarkan asumsi tingkat pertumbuhan ekonomi rata-rata 5,8 persen per tahun danpertumbuhan kebutuhan baja rata-rata pertahun sebesar 8,2%. Dengan jumlah total konsumsibaja nasional pada tahun 2010 sebesar 7,48 juta ton, dan pertumbuhan rata-rata konsumsi bajapertahun sebesar 8,2%, maka dapat diproyeksikan kebutuhan baja pada tahun 2015 adalah 11,8juta ton dan 17,5 juta ton pada tahun 2020. Proyeksi itu juga dengan mempertimbangkan productdomestic bruto (PDB) Indonesia naik menjadi US$11.232 pada tahun 2020.

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 28

Gambar 2.2 Konsumsi Baja Nasional berdasarkan sektor (Bank UOB Buana,2011)

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 29 Gambar 2.3 Proyeksi Konsumsi Baja Nasional (BKPM, 2011)

2.3 Ekspor dan Impor Produk Besi dan baja Nasional

Kondisi saat ini, hasil produksi domestik belum mampu melayani seluruhkebutuhankonsumsi baja nasional.Jika dibandingkan dengan tahun 2009, pada tahun 2010 telah terjadi peningkatan jumlah impor produk baja jadi dan setengah jadi yaitu meningkat menjadi 7,05 juta ton dari jumlah tahun sebelumnya sebanyak 5,71 juta ton. Walaupun permintaan dalam negeri untuk semua jenis produk jadi dan produk setengah jadiini tinggi namun produsen dalam negeri masih melakukan ekspor disebabkan tingginya harga baja dunia.

Pada umumnya pasar dalam negeri lebih banyak mengkonsumsi baja kasar, hot rolles coils (HRC), plates, besi beton profil ringan, dan wired rod.Produk-produk tersebut banyak digunakan untuk kebutuhan industri properti dan konstruksi. Berdasarkan data World Steel Associationtahun 2009,produk yang diimpor oleh Indonesia dari negara lain adalah ingot dan produk baja setengah jadi; produk batangansebesar 765 ribu ton, produk lempengansebesar 2,28 juta tondan produk pipasebesar 569 ribu ton.

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 29

Gambar 2.3 Proyeksi Konsumsi Baja Nasional (BKPM, 2011)

2.3 Ekspor dan Impor Produk Besi dan baja Nasional

Kondisi saat ini, hasil produksi domestik belum mampu melayani seluruhkebutuhankonsumsi baja nasional.Jika dibandingkan dengan tahun 2009, pada tahun 2010 telah terjadi peningkatan jumlah impor produk baja jadi dan setengah jadi yaitu meningkat menjadi 7,05 juta ton dari jumlah tahun sebelumnya sebanyak 5,71 juta ton. Walaupun permintaan dalam negeri untuk semua jenis produk jadi dan produk setengah jadiini tinggi namun produsen dalam negeri masih melakukan ekspor disebabkan tingginya harga baja dunia.

Pada umumnya pasar dalam negeri lebih banyak mengkonsumsi baja kasar, hot rolles coils (HRC), plates, besi beton profil ringan, dan wired rod.Produk-produk tersebut banyak digunakan untuk kebutuhan industri properti dan konstruksi. Berdasarkan data World Steel Associationtahun 2009,produk yang diimpor oleh Indonesia dari negara lain adalah ingot dan produk baja setengah jadi; produk batangansebesar 765 ribu ton, produk lempengansebesar 2,28 juta tondan produk pipasebesar 569 ribu ton.

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 29

Gambar 2.3 Proyeksi Konsumsi Baja Nasional (BKPM, 2011)

2.3 Ekspor dan Impor Produk Besi dan baja Nasional

Kondisi saat ini, hasil produksi domestik belum mampu melayani seluruhkebutuhankonsumsi baja nasional.Jika dibandingkan dengan tahun 2009, pada tahun 2010 telah terjadi peningkatan jumlah impor produk baja jadi dan setengah jadi yaitu meningkat menjadi 7,05 juta ton dari jumlah tahun sebelumnya sebanyak 5,71 juta ton. Walaupun permintaan dalam negeri untuk semua jenis produk jadi dan produk setengah jadiini tinggi namun produsen dalam negeri masih melakukan ekspor disebabkan tingginya harga baja dunia.

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 30 Indonesia tidak pernah mengekspor crude steel, dikarenakan

permintaandomestik yang masih tinggi sehingga tidak ada sisa barang bahkan hingga defisit.

2.4 Pohon industri Besi dan Baja Nasional

Berdasarkan aliran proses dan hubungan antara bahan baku dan produk, maka Kementerian Perindustrian menyusun strukturindustri baja yang dibagi kedalam beberapa kelompok seperti ditunjukkan pada Tabel 2.4dan dijelaskan sebagai berikut:

Tabel 2.4Pengelompokan Industri Baja Nasional

Sumber: Kemenperin, 2010

2.4.1 Industri Hulu

a. Pertambangan

Ketersediaan industri tambang bijih besi, pasir besi, ferro nikel, batu bara baik untuk bahan energi maupun untuk bahan baku kokas, gas alam, mineral penunjang seperti batu kapur dan solomit merupakan industri yang diperlukan dalam menentukan daya saing industri baja suatu negara sebagai industri pemasok dalamsupply chainindustri baja.

Pig Iron Scrap Ingot Slab Billet Bloom HRC/P/S CRCP/S PelatBaja

Bj

LS PlateTin Galvanizing ProfilLas PipaBaja Shearing/Slitting BatanganBaja Kanal Profil PakuBesi MeshWire BetonBesi KawatBeton KawatBaja KawatLas Mur &Baut WirePC Pembuatan Finished Flat Product Industri HilirPembuatan Finished Long Product

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 31

b. Penyedia Bahan Baku

Penyediairon makingdanscrapjuga merupakan kelompok yang sangat strategis dalam menentukan daya saing industri baja suatu Negara.Scrap merupakan material besi bekas. Secara umumterdapat dua jalur utama dalam industri pembuatan besi dan baja.

1) Jalur pertama adalah melalui teknologi blast furnace. Jalur ini mendominasi 70% dari produksidunia. Melalui proses ini bijih besi direduksi dengan kokas batu bara dalam sebuah tanur tiupyang tinggi. Produk dari proses ini adalah besi cair yang kemudian dapat diproses lebih lanjutdalam tahapsteel making atau dapat dicetak yang dikenal sebagaipig iron.

2) Jalur kedua, yang merupakan alternatif industri pembuatan besi adalah jalur pembuatan besispons. Melalui jalur ini bijih besi dalam bentuk bulk atau pellet direduksi dengan gas pereduksi(yang berasal dari gas alam atau batu bara). Produk dari proses ini dapat berupa besi spons atauhot briquette iron (HBI). HBI menjadi bahan baku proses steel making selanjutnya. Jalur inimenguasai sekitar 25% dari produksi besi dunia.

Disamping dua jalur utama di atas terdapat pula beberapa teknologi penyedia bahan bakuindustri baja yang jumlahnya relatif kecil seperti teknologi direct smelting, rotary kiln,danopenheart.

2.4.2 Industri Antara

a. Kelompok Industri Antara 1 : Pembuatan Baja Kasar (Crude Steel)

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 32 b. Kelompok Industri Antara 2 :Pembuatan BajaSemi Finished Product

Kelompok ini adalah tahap proses baja kasar menjadi baja produk semi finished. Billetdanbloommerupakan bahan baku untuk pembuatan produk semi finished wire roddangreen pipe.Selanjutnyawire rodakan menjadi bahan baku berbagai industri pengolahan long finishedproductseperti paku, baut, mur, kawat las, PC wire. Sedangkan green pipe akan menjadi bahanbaku industri seamless pipe (OCTG danLine Pipe) bagi industri migas.Sementara semifinished productdi jalur flat product adalah hot rolled coll (HRC), hot rolledplate (HRP) dan cold roll coll (CRC). HRC merupakan bahan baku terbesar dari industripengolahanflat product seperti konstruksi, pipa las spiral dan otomotif. Sementara CRCdigunakan sebagai bahan baku industri peralatan rumah tangga, otomotif, dan pelapisan seng.Pelat baja merupakan semi finished product yang digunakan sebagai bahan baku industri pipalaslongitudinal, profil dan perkapalan.

2.4.3 Industri Hillir

Produk akhir dari industri baja adalah industri pembuatan baja finished flat product dan bajafinished long product. Jika dilihat rantai nilainya (Gambar 1.2) menunjukkan bahwa bajamerupakan material yang diaplikasikan untuk seluruh bentuk kebutuhan manusia. Sehingga dinegara maju, baja merupakan komponen vital dalam perkembangan industri dan sektor yanglainnya. Untuk mengukur tingkat kesejahteraan di sebuah negara juga dapat diukur dari tingkatkonsumsi baja per kapita. Umumnya negara yang telah pada tataran negara maju dan modernmemiliki tingkat konsumsi baja per kapita yang tinggi.

a. Pembuatan bajafinished flat product

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 33 pembuatan finished product, maka dimasukkan pula dalamkelompok ini industri

jasa pemotongan dan pembentukan baja lembaran (shearing/slitting lines).

b. Pembuatan bajafinished long product

Kelompok ini merupakan konsumen paling bervariasi dari industri baja. Berbagai industripemakai diantaranya industri pembuatan baja batangan, profil, baja konstruksi, kawat, paku, danmur/baut. Berikut merupakan kebutuhan bahan baku (HRC dan CRC) yang berpotensi untukdijadikan komoditas unggulan:

- Rerolling memproduksi CRC untuk kebutuhan komoditasbody and structure Otomotif,Home Office Appliances,Pipe and Tube.

- General construction: profil berat dan HRC - Otomotif: HRC dan CRC

- Home and Office Appliances

Berdasarkan pengelompokan diatas, maka Kemenperin membuat peta pohon Industri Baja Nasional yang terdiri dari 41 jenis produksi perusahaan besi dan baja seperti terlihat dalam gambar berikut ini:

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 34

2.5 Pelaku Usaha Industri Besi dan Baja di Indonesia

Perusahaan industri baja dalam negeri saat ini tersebar di beberapa provinsi di indonesia, yaitu di Banten, Jakarta, JawaBarat dan Surabaya,Sumatera Utara, Sumatera Barat dan Kalimantan Selatan.

BKPM dalam kajiannya menuliskan bahwa penyebaran industri pendukung berdasar wilayah dapat digambarkan sebagai berikut:

a. Penyediaan Pellet Bijih Besi sampai saat ini masih seluruhnya diimpor. Kemungkinanindustripensuplai bijih besi potensinya diperkirakan akan berada di daerah Sumatera Barat,Bangka Belitung, Kalimantan Selatan, Kalimantan Tengah, Kalimantan Barat dan JawaBarat.

b. Penyedia Baja Slab,Billetdan Bloom sebagian besar berada di wilayah Jawa dan sebagiankecil di Sumatra Utara seperti:

- PT. Krakatau Steel

- PT Gunung Garuda Gorup - PT Ispat Indo

- PT Jakarta Prima Kyoe Steel

c. Penyedia baja HRC, CRC dan baja batangan juga masih banyak berada di wilayah Jawa.

Untuk masa mendatang (future), dengan melihat potensi kebutuhan baja untuk luar Jawa sangatbesar maka dimungkinkan pendirian Industri sejenis di luar Jawa sangat potensial. Industripendukung untuk menyediakan baja jenis ini seperti: - PT. Krakatau Steel

- PT Gunung Garuda Group - PT Raja Besi

- PT Gunawan Dian Jaya - PT Baja Marga

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 36

BAB 3

PERKEMBANGAN INDUSTRI DAN

TEKNOLOGI BAJA DUNIA

3.1 Permintaan Baja Dunia

World Steel Associationmenjelaskan dalam laporannya World Steel Short Range Outlookfor 2011 and 2012 bahwa pada tahun 2011 dan 2012 industri baja dunia akanmengalami peningkatan permintaan sebesar 5,9% menjadi 1.359 juta metrik ton dimana tahun sebelumnya sebesar 1.197 juta metrik ton (13,2%).Peningkatan permintaan baja ini diperkirakan akan tumbuh lebih lanjut sebesar 6,0%untuk mencapai rekor baru 1.441 juta metrik tonpada 2012. Permintaan ini diperkirakan lebih banyak berasal dari negara berkembang seperti terlihat pada Tabel 3.1 berikut ini:

Tabel 3.1Proyeksi Penggunaan Baja Dunia 2011 2012 (dalam juta metrik ton)

Wilayah Penggunaan Pertumbuhan (%)Tingkat 2010 2011(P) 2012

(P) 2010 2011(P) 2012(P)

Uni Eropa (27) 144,80 151,80 157,50 21,2 4,9 3,7

Eropa Lainnya 29,60 32,80 35,20 23,8 11 7,3

CIS 48,50 52,10 56,70 34,3 7,5 8,9

NAFTA 110,30 122,30 130 33 10,9 6,3

Amerika Selatan dan Tengah 45,80 48,80 52,8 36,4 6,60 8,3

Afrika 25,90 25,10 27,4 -3,6 -3,1 9,1

Timur Tengah 45,30 46,50 49,9 7,2 2,60 7,3

Asia dan Oseania 833,60 879,90 931,10 8,4 5,5 5,8

Dunia 1283,60 1359,20 1440,60 13,2 5,9 6

Negara Ekonomi Berkembang 373,10 392 406,8 24,7 5,1 3,8

Negara Kekuatan Ekonomi

Baru 910,50 967,20 1033,80 9,10 6,2 6,9

China 576 604,8 635 5,10 5 5

AS 82,92 90,15 96,7 13 10,9 6,3

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 37 Wilayah Penggunaan Pertumbuhan (%)Tingkat

2010 2011(P) 2012

(P) 2010 2011(P) 2012(P)

MENA 60,60 60,50 65,3 2,4 -0,1 7,9

Dunia (Kecuali China) 707,60 754,50 805,6 20,70 6,6 6,8 Sumber:World Steel Association, BKPM-2011

3.2 Produksi Baja Dunia

Pada tahun 2010, produksi baja dunia mengalami peningkatan sebesar 15 % dari tahun sebelumnya yaitu mencapai 1.283 juta metrik ton, dan pada tahun 2011 produksi baja dunia diperkirakan mencapai 1.359 juta metrik ton.

Tabel 3.2 Produksi Baja Dunia

Sumber:World Steel Association, 2011

Dalam proses pembuatan baja, diperlukan bahan baku Iron oredancoking coal. Pada tahun 2009, tercatat ada 4 negara yang memproduksi hampir 80% dari total 1,7 milyar ton bijih besi yang diproduksi, diantaranya adalah Australia, China, Brazil danIndia. Keempat negara ini memiliki cadangan bijih besi yang terbesar di dunia.

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 38 Sumber: World Steel Association, 2011

Gambar 3.1 Produksi dan Cadangan Bijih Besi Dunia

3.3 Pelaku Usaha Industri Baja di Dunia

World Steel Associationmencatat bahwa saat ini ada 50 negara lebih yang memproduksi baja, dan saat ini negara China merupakan negara yang memproduksi baja terbanyak dengan urutan rangking pertama yang memproduksi 44% dari total produksi baja dunia, selanjutnya diikuti oleh jepang dengan produksi 8% dari produksi baja dunia dan USA dengan produksi 6% dari produksi baja dunia. Tabel berikut adalah urutan rangking negara-negara yang penghasil baja:

Tabel 3.3 Negara Produsen Baja di Dunia

No Negara Rangking Poduksi Negara Rangking Poduksi

1 China 1 626,7 Cechnia 26 5,2

2 Japan 2 109,6 Argentina 27 5,1

3 USA 3 80,5 Arab Saudi 28 5

4 India 4 68,3 Swedia 29 4,8

5 Rusia 5 66,9 Slovakia 30 4,6

6 Korea Selatan 6 58,4 Kazakstan 31 4,2

7 Jerman 7 43,8 Malaysia 32 4,1

8 Ukraina 8 33,4 Finlandia 33 4

9 Brazil 9 32,9 Rumania 34 3,7

10 Turki 10 29,1 Thailand 35 3,7

11 Italia 11 25,8 Indonesia 36 3,6

12 Taiwan 12 19,8 Vietnam 37 2,7

13 Meksiko 13 16,7 Luxemburg 38 2,5

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 39 No Negara Rangking Poduksi Negara Rangking Poduksi

15 Perancis 15 15,4 Venezuela 40 2,2

16 Kanada 16 13 Qatar 41 2

17 Iran 17 12 Hungaria 42 1,8

18 Inggris 18 9,7 Portugal 43 1,4

19 Polandia 19 8 Swiss 44 1,3

20 Belgia 20 8 Serbia 45 1,3

21 Afrika Selatan 21 7,6 Kolumbia 46 1,2

22 Australia 22 7,3 Cili 47 1

23 Austria 23 7,2 Peru 48 0,9

24 Mesir 24 6,7 Selandia Baru 49 0,9

25 Belanda 25 6,7 Lainnya 50 12,3

Sumber:World Steel Association, 2011

Dari negara-negara produsen baja dunia tersebut, tercatat ada 5 (lima) perusahaan yang produksi bajanyaterbesar yaitu Arcelor Mittal, Nippon Steel, JFE Steel Corp., Pohang Iron and Steel Company(POSCO) dan Bao Steel Co. Ltd., dengan urutan peringkat produksi pada tahun 2010 sebagai berikut:

Tabel 3.4 perusahaan terbesar yang memproduksi baja di dunia

No Perusahaan Jumlah Produksi

Sumber:World Steel Association, 2011

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 40 sepertistainless steel dan specialty alloyed-steel, dapat dilihat dalam tabel

berikut.

Tabel 3.5 Produk/ Komoditi 5 Industri Baja Dunia

No Perusahaan Produk

1 Arcelor Mittal Terintegrasi mulai dari hulu hingga ke hilir berupa flat products, longproducts, tubular products, stainless, automotive, dan construction.Sebagai contoh pabrik ArcelorMittal di Gent memproduksi berbagai jenisbaja yang digunakan untuk aneka keperluan, mulai dari bodi mobil, radiator,elemen konstruksi, furnitur, perkakas rumah tangga, peralatan di jalur keretaapi, hingga rambu lalu lintas

2 Bao Steel Co.Ltd Industri bajanya meliputi 3 kelompok besar yaitu : carbon steel, stainlesssteel dan specially-alloyed steel, dengan fokus pada high-tech dan highvalue-added steels termasuk automotive steel, shipbuilding steel, appliancesteel, oil pipeline steel, drill pipe, oil well tube, high pressure boiler steel,cold rolled silicon steel,pressure vessel steel, food and beverage packagingsteel, metal product processing steel, stainless steel, high alloy steeldan jugaliving steel. 3 POSCO Terintegrasi dari hulu ke hilir dengan produk

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 41

No Perusahaan Produk

Rolled Steel, Steel Plate, Wire Rod, Cold Rolled Steel,

Electrical Steel, Stainless Steel

4 Nippon Steel Terintegrasi dari hulu ke hilir mulai dariiron making,steel makinghingga kesteel product berupa sections, flat product, tubulars, specialty steel dansecondary steel termasuk ke steel fabrication. Disamping itu jugamempunyai proyek engineering and construction, urban development, newmaterialsdansystem solution.

5 JFE Steel Corp Terintegrasi dari hulu ke hilir dengan produk yang dihasilkan bervariasiantara lain sheet, plate, shapes, pipes, electrical sheet, stainless steel.

Sumber:World Steel Association, 2011

3.4 Teknologi Proses Produksi yang Berkembang di dunia

Perkembangan teknologi pengolahan baja dari tahun ke tahun telah mengalami peningkatan yang cukup pesat. Seperti teknologi EAF (electric arc furnace), dimana dengan teknologi ini dapat meningkatkan kecepatan produksi hingga dua kali lipat yang disertai dengan konsumsi listrik dan elektroda yang efisien. Teknologi lainnya adalah teknologi direct smelting yang merupakan perkembangan dari teknologiblast furnace.

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 42 cleaningequipment, material transportation system, pulverized coal injection

system, sertamaterialbalanceyang dapat mengukur kebutuhan bahan baku yang diperlukan untuk proses peleburan,seperti untuk menghasilkan 1 ton pig iron diperlukan bahan baku sintered ore 1.403 kg, sizedore (5-50 mm) 247 kg, coke (ukuran 25-75 mm) 432 kg, coal 53 kg, dan bahan penunjanglainnya 20 kg.

Hylsamex dari Mexico telah mengembangkan teknologi direct reduction processyaituteknologi proses peleburan baja dengan memakai electric arc furnacesebagai dapurpeleburannya. Teknologi peleburan baja lainnya juga telah dikembangkan oleh FerroStaal dimana perusahaan ini mengembangkan direct reduction plant dengan Hyl process technology sebagaimana dibangun untuk PT.Krakatau Steel.

Jepang juga mengembangkan teknologi peleburan baja dengan proses smelting dan reducing nickel ore (2.5% Ni, 13.2% Fe) danchromium ore(30.9% Cr, 19.3% Fe) atau dengan sebutan teknologi Direct Iron OreSmelting (DIOS). Dios merupakan kombinasi dariteknologi proses SRF (Smelting Reduction Furnace) dengan RHF (Rotary Hearth Furnace).

Teknologi lainnya yang sedang dikembangkan adalah SAF(Submerged Arc Furnace), Smelting Reduction Furnacedimana teknologi-teknologi ini dianggap akan lebih produktif, efisien dan ekonomis jikadibandingkan dengan proses peleburan dapur listrik EAF (Electric Arc Furnace).

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 43

BAB 4

POLA PENGGUNAAN ENERGI DAN TINGKAT

EFFISIENSI ENERGI DI INDUSTRI BAJA

Dalam kurun waktu 10 tahun terakhir, pola konsumsi energi di sektor industri telah mengalami peningkatan yang cukup signifikan, hal ini terjadi karena transformasi struktural yang cepat dari sektor pertanian ke sektorindustri. Selain itu pemborosan energi juga terjadi yang disebabkan oleh penggunaan mesin-mesin tua yang relatif boros energi. Penggunaan mesin-mesin-mesin-mesin tua ini sebagai akibat dari tingginya tingkatketergantungan industri terhadap mesin-mesin produksi impor sehingga membuatpelaku industri tidak mampu memperbarui mesin-mesinproduksinya. Masalah-masalah keenergian yang dihadapi oleh industri saat ini adalah sulitnya untuk mendapatkan energi yang murah, efisien atau ramahlingkungan.

Industri besi dan baja merupakan salah satu industri pendukung sektor konstruksiyang padat energi dimana industri ini masuk dalam kategori industri pengguna energi di atas 6000 TOE (setara ton minyak). Industri baja menggunakan energi untuk proses peleburan scrap,heat treatment dan metal forming serta proses finishing. persentase pemakaian energi terbesar adalah untukproses peleburan sebesar 61,5%, reheating 24,2%, metal forming (rolling)14,1%, dan untuk office 0,2%. Distribusi pemakaian energi seperti yang telah dijelaskan diatas dapat dilihat pada grafik berikut ini:

Gambar 4.1 Distribusi pemakaian energi di industri baja(Kemenperin 2010).

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 43

BAB 4

POLA PENGGUNAAN ENERGI DAN TINGKAT

EFFISIENSI ENERGI DI INDUSTRI BAJA

Dalam kurun waktu 10 tahun terakhir, pola konsumsi energi di sektor industri telah mengalami peningkatan yang cukup signifikan, hal ini terjadi karena transformasi struktural yang cepat dari sektor pertanian ke sektorindustri. Selain itu pemborosan energi juga terjadi yang disebabkan oleh penggunaan mesin-mesin tua yang relatif boros energi. Penggunaan mesin-mesin-mesin-mesin tua ini sebagai akibat dari tingginya tingkatketergantungan industri terhadap mesin-mesin produksi impor sehingga membuatpelaku industri tidak mampu memperbarui mesin-mesinproduksinya. Masalah-masalah keenergian yang dihadapi oleh industri saat ini adalah sulitnya untuk mendapatkan energi yang murah, efisien atau ramahlingkungan.

Industri besi dan baja merupakan salah satu industri pendukung sektor konstruksiyang padat energi dimana industri ini masuk dalam kategori industri pengguna energi di atas 6000 TOE (setara ton minyak). Industri baja menggunakan energi untuk proses peleburan scrap,heat treatment dan metal forming serta proses finishing. persentase pemakaian energi terbesar adalah untukproses peleburan sebesar 61,5%, reheating 24,2%, metal forming (rolling)14,1%, dan untuk office 0,2%. Distribusi pemakaian energi seperti yang telah dijelaskan diatas dapat dilihat pada grafik berikut ini:

Gambar 4.1 Distribusi pemakaian energi di industri baja(Kemenperin 2010).

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 43

BAB 4

POLA PENGGUNAAN ENERGI DAN TINGKAT

EFFISIENSI ENERGI DI INDUSTRI BAJA

Dalam kurun waktu 10 tahun terakhir, pola konsumsi energi di sektor industri telah mengalami peningkatan yang cukup signifikan, hal ini terjadi karena transformasi struktural yang cepat dari sektor pertanian ke sektorindustri. Selain itu pemborosan energi juga terjadi yang disebabkan oleh penggunaan mesin-mesin tua yang relatif boros energi. Penggunaan mesin-mesin-mesin-mesin tua ini sebagai akibat dari tingginya tingkatketergantungan industri terhadap mesin-mesin produksi impor sehingga membuatpelaku industri tidak mampu memperbarui mesin-mesinproduksinya. Masalah-masalah keenergian yang dihadapi oleh industri saat ini adalah sulitnya untuk mendapatkan energi yang murah, efisien atau ramahlingkungan.

Industri besi dan baja merupakan salah satu industri pendukung sektor konstruksiyang padat energi dimana industri ini masuk dalam kategori industri pengguna energi di atas 6000 TOE (setara ton minyak). Industri baja menggunakan energi untuk proses peleburan scrap,heat treatment dan metal forming serta proses finishing. persentase pemakaian energi terbesar adalah untukproses peleburan sebesar 61,5%, reheating 24,2%, metal forming (rolling)14,1%, dan untuk office 0,2%. Distribusi pemakaian energi seperti yang telah dijelaskan diatas dapat dilihat pada grafik berikut ini:

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 44

4.1 Proses Produksi Besi dan Baja

Uraian proses produksi besi dan baja, mulai dari bijih besi sampai menjadibaja profil atau baja pelat secara ringkas dapat dilihat pada gambar berikut :

Gambar 4.2 Proses Produksi Besi dan Baja

4.1.1 Proses Agglomerasi sintering

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 45 pelletizer untuk dibuat bola-bola dengan ukuran kecil seperti terilhat pada

Gambar 4.3

Gambar 4.3 Proses Sintering Bijih Besi

4.1.2 Proses Peleburan

Proses peleburan dapat dilakukan dengan 2 metode teknologi yaitu denganblast furnaceatauElectric Arc Furnace.

a. Blast Furnace(Tanur Tinggi)

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 46 Gambar 4.4 Lay outproses peleburan bijih besi diblast furnace

b.Electric Arc Furnace(EAF)

Proses peleburan dengan menggunakan teknologi Electric Arc furnace biasanya pelet terlebih dahulu direduksi melaluiDirect Reduction Iron (DRI)Plant sehingga menghasilkan besi spons (Fe). Panas yang diperoleh dalam arc furnace berasal dari arus listrik AC yang dilewatkan melalui elektroda (carbon ataugraphite). Produk yang dihasilkan dari EAF ini adalahslab.

4.1.3 Proses Ladle Refining and Casting

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 47

4.1.4 RollingdanFinishing

Rolling dan finishing adalah proses mengubah bentuk setengah jadi menjadi produk baja jadi, yang akan digunakan oleh end use secara langsung atau untuk membuat produk lanjut lainnya. Sedangkan proses finishingdapat memberikan karakteristik produk yang penting yang meliputi: bentuk akhir, permukaan akhir, kekuatan, kekerasan dan fleksibilitas, dan ketahanan korosi. Penelitian terkait teknologi finishing yang saat ini berfokus pada peningkatan kualitas produk, mengurangi biaya produksi dan mengurangi polusi.

4.1.5 Pembentukan Baja (Forming)

Pada tahapan proses ini biasanya menggunakan bahan baku bilet, bloom atau slab.Proses rolling dan forming dapat mencakup rolling panas, rolling dingin, forming atau forging. Dalam rolling panas baja strip, misalnya, lempeng baja dipanaskan sampai lebih dari 1.000 oC kemudian melewati beberapa set roller. Tekanan tinggi akan mengurangi ketebalan pelat baja sambil meningkatkan lebar dan panjangnya. Setelah rolling panas, baja mungkin perlu dilakukan rolling dingin pada suhu ambien untuk mengurangi ketebalan, meningkatkan kekuatan (melalui pengerjaan dingin), dan memperbaiki permukaan. Dalam membentuk batang, tabung, balok dan H beam dapat diproduksi dengan melewatkan baja panas melalui rol berbentuk khusus untuk menghasilkan bentuk akhir yang diinginkan. Dalam penempaan, baja cor dipukul dengan palu ataudye-pressed.

4.1.6 Finishing

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 48 setelah proses rolling dengan tujuan untuk mengurangi ketegangan pada

material akibat proses pengerolan. Quenching bertujuan meningkatkan kekerasan baja dan biasanya sering dikombinasikan dengan tempering untuk mengurangi kerapuhan. Pickling merupakan chemical treatment, di mana baja gulungan dibersihkan dalam penangas asam untuk menghilangkan kotoran, noda atau kerak sebelum dilapis (coating). Dalam coating, gulungan baja lembaran dingin dilapisi anti korosi dan untuk menghasilkan permukaan dekoratif.

4.2 Neraca Energi

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 50

4.3 IntensitasEnergi

Dari data historis tahun 2011 pada beberapa industri yang berhasil dikumpulkan oleh Kementerian ESDM, diperoleh informasi bahwa saat ini intensitas energi industri baja di Indonesia sebesar 900kWh per Ton. Artinya, untuk menghasilkan 1 (satu) Ton baja diIndonesia membutuhkan energi sebesar 900 kWh. Jika dibandingkan dengan India dan Jepang, maka angkaintensitas ini lebih tinggi (lihat tabel). Dengan demikian dapat disimpulkan bahwa penggunaan energi untuk pembuatanbaja di Indonesia belum seefisien kedua negara tersebut. Perbedaan angka intensitas ini disebabkan oleh penggunaan teknologi yang berbeda dimana pada proses produksinya Indonesia menggunakan sponge iron, India menggunakanblast furnacedan Jepang menggunakanscrap.

Tabel 4.1 Perbandingan Intensitas energi di beberapa negara

Negara Intensitas Energi

(kWh/ton)

Jepang 350

India 600

Indonesia 900

Indonesia pernah melakukan audit energi di industri baja yang diprakarsai oleh Kementerian Perindustrian di informasi bahwa kosumsi energi spesifik untuk proses peleburan bijih besi di EAF rata-rata sebesar 902 kWh/ton. Jika angka ini dibandingkan dengan data world best practise yang diterbitkan oleh Barkeley, 2008, untuk proses yang sama yaitu sebesar 637,3 kWh/ton, maka tergolong boros dalam konsumsi energinya.

Perencanaan Efisiensi dan Intensitas Energi 2013 - BPPT 51 Tabel 4.2World Best PracticeIntensitas Energi di Industri Baja

Production Final Primary2 Final Primary2 Final Primary2 Final Primary2

Material

preperation SinteringPelletizing 1.9 2.2 0.6 0.8 1.90.6 2.20.8 Coking 0.8 1.1

rolling Continuouscasting 0.1 0.1 0.1 0.1 0.1 0.1 0.1 0.1 Hot rolling3 1.8 2.4 1.8 2.4 1.8 2.4 1.8 2.4

Sub-total 16.5 18.2 19.5 21.2 18.6 20.6 4.3 8.0

Cold rolling

& finishing Cold rolling 0.4 0.9Finishing 1.1 1.4 0.41.1 0.91.4

Total 18.0 20.6 21.0 23.6 18.6 20.6 4.3 8.0

Alternative: Casting &

rolling 0.2 0.5 0.2 0.5 0.2 0.5 0.2 0.5