SKRIPSI

Optimalisasi Waktu Perbaikan Radiator D 10 Caterpillar

Dengan Pendekatan Total Productive Maintenance

Diajukan Oleh :

Antcha Wijaya S

NPM: 08.11.106.701201.0680

YAYASAN PENDIDIKAN TINGGI DHARMA WIRAWAN KALTIM

UNIVERSITAS BALIKPAPAN

FAKULTAS TEKNOLOGI INDUSTRI

JURUSAN TEKNIK MESIN

2

LEMBAR ASISTENSI PEMBIMBING

NAMA : Antcha Wijaya S

NPM : 08.11.106.701201.0680

PROGRAM STUDI : TEKNIK MESIN

DOSEN PEMBIMBING : Budha Maryati, ST. MT

: Yudha Pranata, ST. MT

NO Tanggal Keterangan

Paraf

Pembimbing

Dosen Pembimbing I, Dosen Pembimbing II

Budha Maryati, ST.MT Yudha Pranata,ST.MT

3

LEMBAR PENGESAHAN SKRIPSI

Nama : Antcha Wijaya S

NPM : 08.11.106.701201.0680

Jurusan : Teknik Mesin

Judul Skripsi :

“

Optimalisasi perbaikan Radiator D 10 Caterpillar

Dengan

Pendekatan Total Productive Maintenance

”

Menyetujui

Pembimbing I, Pembimbing II,

Budha Maryati, ST.MT Yudha Pranata,ST.MT

NIP : 197705282005012001 NIK :1105107701

Mengetahui dan Mengesahkan

Fakultas Teknologi Industri Universitas Balikpapan

Dekan,

Ir. Manaseh, M.Eng

4

LEMBAR PERSETUJUAN SKRIPSI

Nama : Antcha Wijaya S

NPM : 08.11.106.701201.0680

Jurusan : Teknik Mesin

Judul Skripsi :

“

Optimalisasi perbaikan Radiator D 10 Caterpillar

Dengan

Pendekatan Total Productive Maintenance

”

Menyetujui

Pembimbing I, Pembimbing II,

Budha Maryati, ST.MT Yudha Pranata,ST.MT

NIP : 197705282005012001 NIK :1105107701

Mengetahui dan Mengesahkan

Fakultas Teknologi Industri Universitas Balikpapan

Ketua Program Studi,

Budha Maryati, ST.MT

5

KATA PENGANTAR

Alhamdulillah Hirobbil Alamin, Puji dan Syukur Penulis Panjatkan

Kehadirat ALLAH SWT yang masih memberikan kesempatan Menyelesaikan

Tugas Akhir sebagai persyaratan untuk mendapatkan gelar Sarjana di lingkungan

Fakultas Teknik Universitas Balikpapan.

Penulis menyadari bahwa keberhasilan dalam menyusun dan

menyelesaikan Tugas Akhir ini tidak terlepas dari bimbingan Bapak/ibu dosen

serta bantuan dari rekan – rekan mahasiswa Jurusan Teknik Mesin Universitas

Balikpapan.

Pada kesempatan ini Penulis mengucapkan terima kasih yang

sebesar-besarnya kepada :

1. Ir. Manaseh, M.Eng, selaku Dekan Fakultas Teknik Universitas

Balikpapan

2. Budha Maryati, ST.MT Selaku Dosen Pembimbing I

3. Yudha Pranata,ST.MT selaku Dosen Pembimbing II

4. Kedua orang tua yang selalu memberikan dukungannya baik moril dan

materil selama di bangku kuliah.

5. Seluruh Staf Pengajar pada Jurusan Teknik Mesin Universitas Balikpapan

yang telah memberikan bekal ilmu.

6. Bapak hendro selaku supervisor machining PT. Bhumi Phala Perkasa.

7. Rekan-rekan Mahasiswa yang telah membantu dalam proses pengerjaan

6 Penulisan Skripsi ini masih terdapat kekurangan oleh karena itu Penulis

mengharapkan masukan berupa kritik dan saran untuk penyelesaian Tugas Akhir

7

DAFTAR ISI

Halaman

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN FAKULTAS... ii

LEMBAR ASISTENSI ... iii

KATA PENGANTAR ... iv

ABSTRAK ... vi

DAFTAR ISI ... vii

BAB I PENDAHULUAN 1.1 Latar Belakang Masalah ... 1

1.2 Rumusan Masalah ... 3

1.3 Tujuan Penelitian ... 3

1.4 Batasan Masalah ... 3

1.5 Manfaat Penelitian ... ... 3

1.6 Sustematika Penulisan ... 4

BAB II TINJAUAN PUSTAKA 2.1 Radiator ... 6

2.2 Jenis Radiator ... 7

2.3 Bagian-bagian Radiator ... 8

2.4 Perakitan ( assembly ) ... 9

8

2.6 Pengertian Total Produktive Maintenace ... 13

2.7 Sejarah Total produktive Maintenane... ... 13

2.8 Karakter Total Produktif Maintenance ... . 15

2.9 Mentalitas Dasar ... ... 16

2.10 Sistem Manajemen ... ... 19

2.11 Tingkat Ketelitian dan Tingkat keyakinan ... 19

2.12 Uji Keragaman dan Kecukupan Data ... 19

2.13 Mean ... ... 21

2.14 Time Watch Study ... 25

2.15 Teori Produktivitas ... .... 25

2.16 Peta Aliran Proses ... 30

2.17 Peta Kerja ... ... 31

2.18 Pengukuran Kerja ... 32

BAB III METODOLOGI PENELITIAN 3.1 Waktu Dan Tempat Penelitian ... 34

3.2 Metode Penelitian ... 34

3.3 Peralatan Penelitian ... 34

3.4 Prosedur penelitian Penelitian ... 35

3.5 Data Penelitian ... 36

3.6 Variabel Penelitian ... 36

9 BAB IV ANALISA DAN PEMBAHASAN

4.1 Identifikasi data Penelitian ... ... 35

4.2 Perhitungan dan Analisa .... ... 44

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... ... 63

5.2 Saran ... ... 64

DAFTAR PUSTAKA ... 65

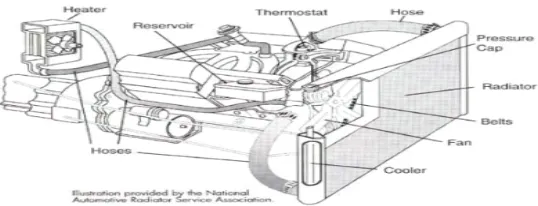

DAFTAR GAMBAR Halaman Gambar 2.1 Mesin Pendingin ... 6

Gambar 2.2 Sirkulasi pendingin ... 6

Gambar 2.3 Jenis Aliran Radiator ... 7

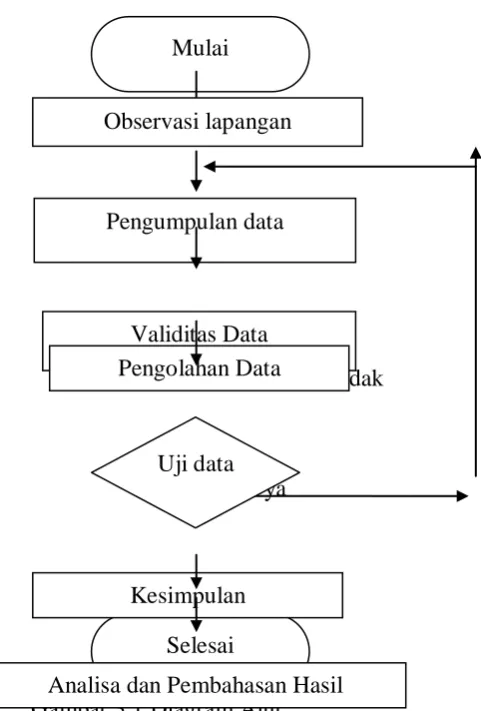

Gambar 3.1 Diagram Alur ……….... 40

Gambar 4.1 Line Kerja ... ... 44

Gambar 4.2 peta kontrol BKA dan BKB .. ... 51

Gambar 4.3 Peta Proses ... ... 61

10

DAFTAR TABEL

Halaman

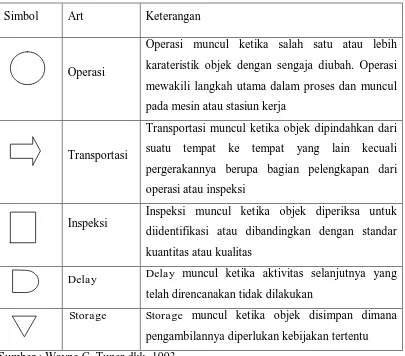

Tabel 2.1 Simbol Peta Kerja ……… 31

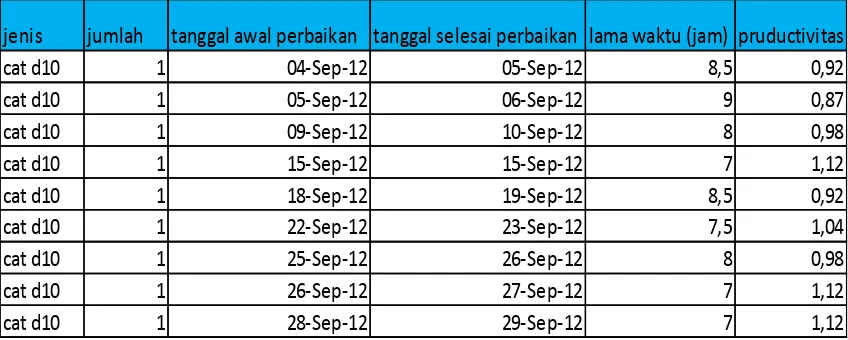

Tabel 4.1 Perakitan Bulan September ... 35

Tabel 4.2 Produktivitas Bulan September ... 37

Tabel 4.3 Perakitan Bulan Oktober ... 37

Tabel 4.4 Produktivitas Bulan Oktober ... 40

Tabel 4.5 Perakitan Bulan November ... 40

Tabel 4.6 Produktivitas Bulan November ... 42

Tabel 4.7 Pengukuran Aktivitas ... 43

Tabel 4.8 Data Pengukuran Rata-Rata Aktivitas ... 46

Tabel 4.9 Perhitungan Standar Deviasi ... 48

Tabel 4.10 Perhitungan Uji Keseragaman ... 52

Tabel 4.11 Rekapitulasi Kecukupan Data ... 54

Tabel 4.12 Allowance Persiapan Peralatan ... 57

Tabel 4.13 Allowance Persiapan SOP ... 57

Tabel 4.14 Allowance Memindahkan Radiator Ke Area Kerja ... 58

Tabel 4.15 Allowance Melepaskan Chasing Radiator... 58

Tabel 4.16 Allowance Melepaskan Upper Tank ... 59

11

ABSTRAK

Antcha, Npm: 08.11.106.701201.0680, Program Sarjana Strata-1 Fakultas

Teknologi Industri Universitas Balikpapan, 15 Juni 2013.optimalisasi waktu

perbaikan radiator D10 Caterpillar dengan pendekatan total produktive

maintenance. Dosen Pembimbing 1: Budha Maryati, ST. MT Dosen

Pembimbing 2: Yhuda Pranata, ST. MT.

PT. Bhumi Phala Perkasa sebagai perusahaan yang bergerak dibidang sales dan service, merupakan satu-satunya perusahaan reparasi radiator alat berat yang berada di kalimantan timur. Terkait pada layanan yang diberikan oleh perusahaan, peneliti mengarahkan penelitian pada masalah pengoptimalan output dan produktifitas perbaikan radiator D10 Caterpillar dengan pendekatan Total Productive Maintenance

Sehubungan hal diatas peneliti melakukan observasi baik literatur dan data-data lapangan. Untuk tinjauan literatur yang berhubungan dengan penelitian adalah pengukuran waktu kerja dengan metode time watch study, teori pemeliharaan dan perakitan, dan teori produktifitas. Terkait dalam pengumpulan data lapangan dilakukan pengamatan dan pengukuran secara langsung berdasarkan data monitoring outstanding. Berdasarkan pengolahan data pada monitoring outstanding diperoleh waktu penyelesaian rata-rata perakitan untuk bulan september menghasilkan output sebesar 9 unit dengan waktu proses 7,05 jam, pada bulan oktober menghasilkan output sebesar 10 unit dengan waktu proses rata-rata 8,4 jam, pada bulan november menghasilkan output sebesar 11 unit dengan waktu proses rata-rata 8,7 jam.

Dari hasil pengolahan data lapangan tersebut, peneliti melakukan

pengukuran aktifitas kerja melalui 10 kali pengamatan terhadap 22 aktifitas dalam

proses perakitan dengan hasil waktu baku perakitan sebesar 6,29 jam. Dari hasil

12 Productive Maintenance dapat meningkatan output dari keadaan sebelum

dilakukan pengururan kerja dari proses perbaikan.

13

BAB I

PENDAHULUAN

1.1Latar Belakang

Inovasi dalam dunia teknologi dan perindustrian, sangatlah diperlukan

sebagai penunjang dan pendukung dalam kemajuan teknologi tersebut.

Tujuan dari inovasi ini adalah tidak lain dan tidak bukan agar perusahaan

mampu menghasilkan output atau hasil produksi yang maksimal, agar target

yang telah di tentukan dapat tercapai. Manufaktur sebagai hal yang terkait

dengan hal ini, merupakan suatu proses yang memerlukan sumber daya alam

maupun sumber daya manusia serta peralatan dan pola produksi yang

mendukung, agar tercapainya tujuan produksi.

Waktu produksi dan perhitungan biaya yang tepat dapat meningkatkan

daya saing produk yang ditawarkan oleh perusahaan atau produsen barang

dan jasa. Peningkatan jumlah produksi harus di iringi dengan

pengoptimalisasian dari waktu tempuh produksi selain itu penambahan line

juga harus diperhatikan mengingat kebutuhan konsumen akan barang yang

diinginkan. Apabila setiap produk telah ditentukan standar waktu operasional

dan biaya produksinya hal ini dapat memudahkan produsen barang dan jasa

untuk menentukan harga dari barang yang dihasilkan. Hal ini dapat

memudahkan pemakai barang atau jasa untuk mendapat produk yang

diinginkan dengan harga yang relatif lebih murah dipasaran.

PT Bhumi Phala Perkasa merupakan perusahaan yang bergerak dibidang

14 ini diharapkan PT. Bhumi Phala Perkasa dapat menentukan waktu tempuh

dan biaya produksi baku yang berujung pada harga jual di pasar, yang

memiliki kualitas yang tinggi dan presentase keuntungan yang sesuai

sehingga produk tersebut dapat bersaing dipasaran dan memiliki nilai jual

yang tinggi.

Sehubungan dengan ini, dapat dijelaskan bahwa industri dalam

menghasilkan produk manufaktur dibagi atas zona produksinya, yang artinya

suatu industri akan melakukan varian-varian produk berdasarkan kebutuhan

dari industridalam bidang perakitan untuk membentuk suatu produk dari

sejumlah komponen yang diproduksi berdasarkan varian/jenis produksinya

dalam inddustri manufaktur.

Perakitan merupakan bagian dari rekayasa proses untuk membentuk suatu

produksi untuk mengatur secara teknis dari berbagai macam komponen/part

menjadi satu kesatuan produk jadi. Terkait penelitian ini penulis melakukan

observasi terhadap perakitan objek radiator D10 Caterpillar yang telah di

repair melalui tahapan-tahapan repair sebagaimana SOP (standart of product)

yang telah ditentukan pada divisi overhaul.

Berdasarkan dari pengamatan terhadap proses perakitan radiator D10

Caterpillar, ditemukan sejumlah aktivitas-aktivitas yang mempengaruhi

15

1.2 Rumusan Masalah

Berdasarkan latar belakang diatas,penulis merumuskan masalah sebagai

berikut:

Seberapa besar pengaruh penerapan total produktif maintenance terhadap

waktu tempuh perakitan radiator D10 dozer?

1.3 Tujuan Penelitian

Penelitian ini memiliki tujuan antara lain yaitu, untuk mengetahui waktu

tempuh yang optimal dalam perakitan radiator D10 Dozer Caterpillar.

1.4Batasan Masalah

Beberapa batasan masalah yang ada pada penelitian ini adalah:

a. Lokasi penelitian PT. Bhumi Phala Perkasa

b. Cycle time (waktu siklus) proses perakitan

c. Kegiatan output perakitan perhari.

d. Jam kerja operator 8 jam/hari.

1.5 Manfaat Penelitian

Manfaat yang dapat diperoleh dari penulisan ini adalah:

a. Bagi Akademis Tekhnik Mesin

Manfaat yang dapat diberikan dari penelitian ini sebagai kontribusi

16 Universitas Balikpapan,dalam penerapan total produktive maintenance

didunia industri pada layanan jasa servis.

b. Bagi Praktisi

Diharapkan dari penelitian ini dapat bermanfaat bagi PT. Bhumi Phala

Perkasa sebagai bahan pertimbangan dan rekomendasi dalam

memberikan pelayanan optimal dengan pendekatan total produktive

maintenance terhadap para costumer.

1.6Sistematika Penulisan

Penulisan ini disusun oleh penulis dengan dibagi dalam beberapa bab

dimana setiap bab terbagi dalam sub-sub bab berikut ini adalah sistematika

dari isi penulisan :

Bab I Pendahuluan

Pada bab satu diuraikan tentang latar belakang, perumusan masalah, tujuan

dan sistematika penulisan.

Bab II Tinjauan Pustaka

Pada bab dua ini membahas tentang teori-teori penunjang yang berkaitan

dengan permasalahan manufaktur, fungsi radiator, juga bagian-bagian

radiator.

Bab III Metode Penelitian

Pada bab tiga ini diuraikan mengenai proses, diagram alir penelitian dan

perhitungan waktu tempuh.

17 Pada bab ini berisikan analisa dan pembahasan mengenai waktu siklus dari

proses repair Radiator D10 caterpillar dengan menggunakan metode

pengukuran baik dalam mengukur validitas data yang ditinjau dari

keseragaman dan kecukupan data, aliran proses pada lantai operasi.

Bab V Penutup

Pada bab ini berisikan kesimpulan yang berkenaan dengan hasil analisa dan

pembahasan serta saran-saran dalam rangka perbaikan lebih lanjut.

Daftar Pustaka

18

BAB II

TINJAUAN PUSTAKA

2.1 Radiator

Radiator adalah salah satu komponen sistem pendingin, yang membuang

panas dari engine ke udara, dalam proses ini membutuhkan liquid sebagai

penghantar panas yang bersirkulasi dari radiator kemudian dipompa melewati

engine kembali kedalam radiator dan dibuang di udara. Berikut ini adalah gambar

dari bagian-bagian dan sirkulasi sistem pendingin.

Gambar 1. Mesin pendingin

Gambar 2. Skema sirkulasi pendingin

1. Water Pump Oil

2. Cooler

3. Cylinder Block

19 5. Lower Radiator Tank

6. Pressure Cap

7. Hose

2.2Jenis Radiator

Radiator memiliki beberapa jenis aliran air, aliran ini memiliki perbedaan

fungsi yaitu :

1. Radiator aliran kebawah (down flow type)

Radiator ini menggunakan gravitasi guna membantu proses alirannya, yang

memiliki aliran dari atas kebawah untuk mempercepat proses pendinginan.

Biasanya digunakan untuk unit yang memerlukan pendinginan ekstra.

2. Radiator aliran kesamping (down flow type)

Radiator ini memiliki aliran pendingin kesamping. Radiator ini dapat dibuat lebih

kecil daripada radiator aliran kebawah sehingga memudahkan posisinya pada

engine.

Gambar 3. Jenis aliran radiator

2.3Bagian-bagian Radiator

Radiator terdiri dari tangki Atas, inti radiator, tangki bawah, dan penutup

20 1. Tangki atas berfungsi untuk menampung air yang telah panas dari mesin.

Tangki atas dilerngkapi dengan lubang pengisian, pipa pembuangan dan

saluran masuk dari mesin. Lubang pengisian harus ditutup dengan tutup

radiator. Pipa pembuangan untuk mengalirkan kelebihan air dalam sistem

pendinginan yang disebabkan oleh ekspansi panas dari air keluar atau ke

tangki reservoir. Saluran masuk ditempatkan agak keujung tangki atas.

2. Inti radiator berfungsi untuk membuang panas dari air ke udara agar suhu air

lebih rendah dari sebelumnya. Inti radiator terdiri dari pipa-pipa air untuk

mengalirka air dari tangki atas ke tangki bawah dan sisrip-sirip pendingin

untuk membuang panas air dalam pipa-pipa air. Udara juga dialirkan diantara

sirip-sirip pendingin agar pembuangan panas secepat mungkin. Warna inti

radiator dibuat hitam agar pepindahan panas radiasi dapat terjadi sebesar

mungkin. Besar kecilnya inti radiator tergantung pada kapasitas mesin dan

jumlah pipa-pipa air dan sisrip-siripnya

3. Tangki bawah berfungsi untuk menampung air yang telah didinginkan oleh

inti radiator dan selanjutnya disalurkan ke mesin melalui pompa. Pada tangki

bawah juga dipasangkan saluran air yang berhubungan dengan pompa air dan

saluran pembuangan untuk membuang air radiator pada saat membersihkan

radiator dan melepas radiator.

4. Cara kerja katup-katup pada tutup radiator adalah sebagai berikut: Pada saat

mesin dihidupkan suhu air pendingin segera naik dan akan menyebabkan

kenikan volume air sehingga cenderung keluar saluran pengisian radiator.

21 naik. Kenaikan tekanan akan menaikkan titik didih air yang berarti

mempertahankan air pendingin dalam sistem. Bila kenaikan suhu sedemikian

rupa sehingga menyebabkan kenaikan volume air yang berlebihan, tekanan

air akan melebihi tekanan yang diperlukan dalam sistem. Karenya air akan

mendesak katup pengatur tekanan untuk membuka dan air akan keluar

melalui katup ini ke pipa pembuangan. Pada saat suhu air pendingin turun

akan terjadi penurunan volume, yang akan menyebabkan terjadinya

kevakuman dalam sistem yang selanjutnya akan membuka katup vakum

sehingga dalam sistem tidak terjadi kevakuman lagi. Sistem yang

menggunakan tangki reservoir, kevakuman akan diisi oleh air sehingga air

dalam sistem akan tetap. Bila sistem tidak menggunakan tangki reservoir

maka yang masuk adalah udara.

2.4Perakitan(assembly)

Menurut (http://suhdi.wordpress.com: 2009) Perakitan adalah suatu proses

penyusunan dan penyatuan beberapa bagian komponen menjadi suatu alat atau

mesin yang mempunyai fungsi tertentu. Pekerjaan perakitan dimulai bila obyek

sudah siap untuk dipasang dan berakhir bila obyek tersebut telah bergabung

secara sempurna. Perakitan juga dapat diartikan penggabungan antara bagian yang

satu terhadap bagian yang lain atau pasangannya.Pada prinsipnya perakitan dalam

proses manufaktur terdiri dari pasangan semua bagian-bagian komponen menjadi

suatu produk, proses pengencangan, proses inspeksi dan pengujian fungsional,

pemberian nama atau label, pemisahan hasil perakitan yang baik dan hasil

22 Perakitan merupakan proses khusus bila dibandingkan dengan proses manufaktur

lainnya, misalnya proses permesinan (frais, bubut, bor, dan gerinda) dan

pengelasan yang sebagian pelaksanaannya hanya meliputi satu proses saja.

Sementara dalam perakitan bisa meliputi berbagai proses manufaktur.

Dalam perakitan terdapat beberapa metodeyang dapat diterapkan sesuai

dengan kebutuhan. Metode-metode tersebut adalah :

a. Metode perakitan pertukaran (interchangeable).

Pada metode ini, bagian-bagian yang akan dirakit dapat ditukarkan satu sama

lain (interchangeable), karena bagian tersebut dibuat oleh suatu pabrik secara

massal dan sudah distandarkan baik menurut ISO, DIN, JIS, dan lain

sebagainya. Keuntungan bila kita menggunakan bagian atau komponen yang

telah distandarkan adalah waktu perakitan komponen yang lebih cepat dan

dalam penggantian komponen yang rusak dapat diganti dengan komponen

yang sejenis yang ada di pasaran.Akan tetapi tetap mempunyai kerugian yaitu

kita harus membeli komponen tersebut dengan harga yang relatif lebih mahal.

b. Perakitan dengan pemilihan.

Pada metode perakitan dengan metode pemilihan, komponen-komponennya

juga dihasilkan dengan produksi massal yang pengukuran-pengukurannya

tersendiri menurut batasan-batasan ukuran.

c. Perakitan secara individual.

Perakitan secara individual dalam pengerjaannya tidak dapat kita pisahkan

antara pasangan satu dengan pasangannya.karena dalam pengerjaannya harus

23 berpasangan tersebut kita selesaikan terlebih dahulu, kemudian pasangan

lainnya menyusul dengan ukuran patokan yang diambil dari komponen yang

pertama.

2.5Proses Perakitan Radiator D10 Caterpillar

Seperti yang telah kita ketahui radiator memiliki beberapa jenis tipe, proses

dalam melakukan servis pun pasti berbeda-beda. Oleh karenanya ada beberapa

tata cara yang harus dilakukan antara lain :

1. Disasembly (pembongkaran)

Radiator merupakan komponen yang rapuh, oleh karenanya dalam melakukan

pembongkaran harus sangat hati-hati. Pembongkaran dilakukan guna untuk

melepas bagian-bagian radiator hingga bagian yang lebih kecil untuk

mempermudah proses pengecekkan pada radiator itu sendiri. Apakah didalam

radiator itu terdapat cacat kebocoran atau penyumbatana didalam pipa-pipa

radiator itu sendiri. Proses pembongkaran dilakukan dengan melakukan

pelelepasan radiator pada chasing radiator, chasing tersebut berguna sebagai

pelindung radiator agar tidak mengalami benturan. Pembongkaran pada pipa-pipa

24 2. Cleaning

Pada proses ini radiator akan dicuci dengn di steam dengan tekanan 15 bar.

Hal ini dilakukan dengan tujuan menghilangkan kotoran-kotoran yang melekat

pada radiator itu sendiri, seperti tanah liat, debu dll. Tujuannya agar saat

melakukan pengecekkan pada radiator dapat diketahui dengan mudah bagian

mana yang terdapat kebocoran.

3. Pengecekan

Proses pengecekan pada radiator dilakukan untuk mengetahui apakah ada

kebocoran pada radiator media yang digunakan dengan media air.

Tahapan-tahapan yang dilakukan antara lain:

a. Radiator direndam didalam air hingga terbenam semua.

b. Kemudian angin dimasukkan kedalam radiator melewati pipa untuk

memasukan air pada radiator.

c. Setelah angin dimasukan akan dilihat apa ada gelembung udara, yang

keluardari dalam radiator.

d. Setelah radiator dites dilanjutkan pada proses repair

4. Repair (perbaikan)

Perbaikan dilakukan pada radiator yang mengalami kerusakan, kerusakan itu

sendiri bermacam bentuknya. Ada keruskan pada sirip-sirip pipa radiator karena

25 yang mengalami kerusakan pada tangki. Namun kerusakan paling fatal ketika pipa

tempat mendinginkan air radiator mengalami kebocoran. Kebocoran tersebut

dapat berakibat:

a. Volume coolant akan berkurang.

b. Radiator menjadi panas.

c. Efektifitas kinerja engine menurun.

Pada umumnya perbaikan dilakukan dengan beberapa cara:

a. Melakukan penyolderan atau penambalan pada pipa yang bocor dengan

menggunakan timah.

b. Pada radiator yang mengalami bocor yang parah(patah), perbaikan dilakukan

dengan cara menurtup lubang atas dan bawah pipa.

5. Asembly (perakitan)

Proses ini merupakan proses lanjutan dimana bagian-bagian raddiator yang

telah terpisah disatukan kembali dimulai pada pemasangan tube radiator atau core

pada upper tank, lalu di kalibrasi hingga semua komponen terpasang sempurna hal

ini bertujuan agar radiator tidak mengalami kebocoran.

6. Painting (cat)

Setelah proses repair atau perbaikan, maka radiator akan dicat. Hal ini

26 a. Untuk menghindari korosi akibat pengaruh cuaca atau benturan.

b. Agar produk tersebut terlihat baru.

2.6Pengertian Total Productive Maintenance

TotalProductiveMaintenance adalah konsep pemeliharaan yang melibatkan

seluruh pekerja yang bertujuan mencapai efektifitas pada seluruh sistem produksi

melalui partisipasi dan kegiatan pemeliharaan yang produktif, proaktif, dan

terencana.[Suzaki Kyoshi,1999]

TotalProductiveMaintenance mula mula berasal dari pemikiran PM(Preventive

Maintenance dan Production Maintenance), dari Amerika masuk ke Jepang dan

berkembang menjadi suatu sistem baruk hasJepang yang kemudian dikenal

sebagai TPM (TotalProductiveMaintenance).

2.7 Sejarah Total Productive Maintenance

Total Productive Maintenance merupakan suatu konsep baru tentang

kegiatan pemeliharaan yang berasal dari Amerika yang dipopulerkan di Jepang

dan berkembang menjadi suatu sistem baru khas jepang yang dikenal sebagai

sistem total productive maintenance yang kita kenal seperti sekarang ini. Total

productive maintenance berkembang dari filosofi yang dibawa oleh

Dr.W.Edward Deming yang mempopulerkannya di Jepang setelah perang dunia

ke-2 dengan pendekatan pemanfaatan data untuk melakukan kontrol kualitas

dalam produksi, dan lambat laun pendekatan pemanfaatan data juga dilakukan

27 Perusahaan yang pertama kali mengimplementasi penggunaan total

productive maintenance adalah Nippon denso corp, yang dipelopori oleh Seiichi

Nakajima. Tidaklama kemudian, Nippon denso meraih pengakuan dan

penghargaan atas kesuksesan mengimplementasikan total productive maintenance

dari Ja panese Institute Of Plant Engineering (JIPE). Seiichinakajima-lah yang

kemudian mempopulerkan dan mengkampanyekan total productive maintenance

dengan menulis berbagai buku dan artikel pada akhir tahun 80an dan terus

berkembang diawal tahun 90an.

2.8Karakteristik Total Productive Maintenance

1. Motif Total Productive Maintenance:

a) Mengadopsi pendekatan lifecycle untuk meningkatkan performa dan

realibility mesin.

b) Meningkatkan produktivitas dengan memotivasi operator disertai dengan

perluasan tanggung jawab pekerjaan.

c) Menggunakan peran maintenance staff untuk fokus pada machine failure

dan bertanggung jawab terhadap kelancaran permesinan.

2. KeunikanTotal Productive Maintenance:

Operator dan maintenance staff berkolaborasi untuk menjamin dan membuat

mesin dapat terus menerus berjalan dengan baik

3. Tujuan Total Productive Maintenance

a) Bertujuan untuk mencapai zero defect, zero breakdown dan zero

28 b) Mengkolaborasikan dan melibatkan seluruh operator, maintenance staff,

dan production engineering staff yang terkait dalam pertanggung

jawaban permesinan, serta seluruh karyawan pada umumnya

c) Fokus pada pengurangan defect dan self maintenance.

d) Menuntut operator untuk dapat mengatasi kerusakan ringan yang terjadi

pada mesin sehingga tidak menjadi kerusakan mesin kronis

4. Keuntungan LangsungTotal Productive Maintenance:

a) Meningkatkan produktivitas dan efisiensi permesinan.

b) Mengurangi manufacturing cost.

c) Mengurangi kecelakaan kerja.

d) Memuaskan keinginan konsumen terhadap produk yang dihasilkan.

5. Keuntungan Tidak Langsung Total Productive Maintenance:

a) Meningkatkan kepuasan dan kepercayaan diri operator

dan karyawan pada umumnya.

b) Menjaga lingkungan kerja tetap bersih, rapih dan menarik.

c) Membawa kebiasaan baik bagi operator. Saling berbagi pengetahuan

2.9Mentalitas Dasar

Mentalitas dasar dalam pelaksanaan total productive maintenance adalah hal

yang sangat esensial dan mendasar ,karena merupakan dasar kesuksesan

penerapan total produtive maintenance itu sendiri.

Setiap pekerja harus dapat bekerja secara bersama-sama dan berpartisipasi

29 harus sadarakan pentingnya pemeliharaan dari semua peralatan demi kelancaran

proses produksi. Adapun rumusan mentalitas dasar adalah sebagai berikut:

a) Pengendalianpemeliharaan

Maksud dalam pengendalian pemeliharaan adalah harus membuat rencana

sebelum memulai pekerjaan, melaksanakan pekerjaan tersebut sesuai rencana,

memverifikasi hasil pekerjaan terhadap hasil semula dan melakukan perbaikan

yang perlu dilakukan.

b) Fokus kepada proses (bukan pada hasil)

Orientasi pengendalian yang dilakukan adalah selama masa proses perbaikan

berjalan bukan setelah proses perbaikan berakhir. Hal ini dimaksudkan untuk

memperbaiki kualitas pemeliharaan dan meningkatkan kuantitas serta

mengurangi kerusakan.

c) Tidak menyalahkan orang lain

Maksudnya adalah saat seseorang membuat kesalahan, harus diingatkan untuk

tidak melakukannya dengan sengaja dan tidak memusatkan perhatian pada

kesalahan, akan tetapi kepada langkah bagaimana mengatasi dan mencegah

agar kesalahan yang sama tidak terjadi lagi.

d) Fokus kepada hal vital

Maksudnya dalam mengambil tindakan harus berprinsip memprioritaskan pada

hal-hal penting walau jumlahnya sedikit, dari pada kepada hal yang tidak begitu

penting walau jumlahnya banyak.

e) Fokus kepada data dan histori dengan satuan terukur

30 yang tidak tampak menjadi tampak, salah satunya melalui penggunaan analisis

statistika.

f) Fokus pada tindakan perbaikan dan pencegahan

Maksudnya melakukan tindakan perbaikan sesegera mungkin untuk

menghilangkan gejala kerusakan yang akan timbul, serta mencegah terulangnya

kerusakan yang sama.

g) Penetapan sasaran kuantitatif

Maksudnya dilakukan dengan pengendalian, pengecekan dan evaluasi secara

empiris dan terukur.

h) Berpegang pada konsep

“ mencegah lebih baik daripada mengobati” Memelihara mesin dengan baik

sebelum mesin mengalami kerusakan fatal.

i) Menggunakan prosedur tertulis terstandardisasi sebagai dasar pemeliharaan

Setiap tindakan harus dicatat dalam form yang sudah disediakan, hal ini

dilakukan untuk menghindari penyimpangan, kesalahan, kadaluarsa dan

mencegah ketidak taatan dalam pengambilan tindakan.

Disamping perhatian yang tertuju pada operator, juga perlu diperhatikan

mengenai hubungan antara atasan dan bawahan yang baik yang akan bermanfaat

dalam pengendalian pemeliharaan yang terpadu. Adapun uraiannya sebagai

berikut:

a. Penentuan masalah

Atasan sebaiknya memberikan saran-saran dan rekomendasi kepada

31 diharapkan bawahan dapat berpartisipasi penuh

b. Pencapaian sasaran

Atasan harus dapat memberikan dorongan, informasi dan delegasi wewenang

kepada bawahan. Sedangkan bawahan harus dapat memberikan respon yang

positif pada perhatian yang diberikan atasan.

c. Evaluasi hasil

Dalam hal ini, atasan harus dapat bersikap terbuka, adil dan objektif serta dapat

memberikan penghargaan terhadap hasil kerja bawahannya, dilain pihak

bawahan harus terus meningkatkan kemampuannya.

d. Tindakan hukuman

Hindari hukuman yang memberatkan. Orientasi pada pemecahan masalah baik

atasan maupun oleh bawahan.

2.10 Sistem Manajemen

Sistem manajemen sangat menentukan dalam melakukan implementasi total

productive maintenance untuk meraih kesuksesan dan berjalan sesuai dengan

harapan dan rencana yang telah ditentukan. Sinergis vertikal dan horizontal perlu

dilakukan untuk memudahkan semua orang dari semua tingkatan manajemen

dapat dengan jelas mengetahui tentang rencana menyangkut implementasi total

productive maintenance.

32 Menurut (Sutalaksana, 2005), Tingkat ketelitian dan tingkat keyakinan

adalah pencerminan tingkat kepastian yang diinginkan oleh pengukur setelah

memutuskan tidak akan melakukan pengukuran yang sangat banyak. Tingkat

ketelitian menunjukkan penyimpangan maksimum hasil pengukuran dari waktu

penyelesaian sebenarnya yang dinyatakan dalam persen. Sedangkan tingkat

keyakinan menunjukkan besarnya keyakinan pengukur bahwa hasil yang

diperoleh memenuhi syarat ketelitian tadi.Jika suatu pengukuran menggunakan

tingkat ketelitian 5% dan tingkat keyakinan 95% maka hal ini menyatakan bahwa

penyimpangan hasil pengukuran dari hasil sebenamya maksimum 5% dan

kemungkinan berhasil mendapatkan hasil yang demikian adalah 95%. Dengan

kata lain, pengukur hanya diizinkan paling banyak 5% dalam memperoleh hasil

yang menyimpang dari jumlah keseluruhan hasil pengukuran.

2.12 Mean

Mean adalah nilai rata-rata dari beberapa buah data. Nilai mean dapat

ditentukan dengan membagi jumlah data dengan banyaknya data. Mean (rata-rata)

merupakan suatu ukuran pemusatan data. Mean suatu data juga merupakan

statistik karena mampu menggambarkan bahwa data tersebut berada pada kisaran

mean data tersebut. Mean tidak dapat digunakan sebagai ukuran pemusatan untuk

jenis data nominal dan ordinal. Berdasarkan definisi dari mean adalah jumlah

seluruh data dibagi dengan banyaknya data. Dengan kata lain jika kita memiliki N

33

atau (2.1)

2.13 Uji keseragaman dan kecukupan data

Pengujian ini dilakukan karena keadaan sistem yang selalu berubah

mengakibatkan waktu penyelesaian yang dihasilkan sistem selalu berubah-ubah,

namun harus dalam batas kewajaran (Sutalaksana, 2005). Berikut ini

langkah-langkah untuk pengujian keseragaman data:

...(2.2)

Dimana:

= harga rata-rata dari seluruh data pengamatan

k = harga banyaknya data pengamataan

Hitung standar deviasi sebenarnya dari waktu penyelesaian dengan :

i 2

1 ... (2.3)

di mana :

= Harga standar deviasi dari seluruh data pengamatan

N = Jumlah pengamatan yang telah dilakukan

xi = Waktu penyelesaian yang teramati

Tentukan batas kontrol atas dan bawah (BKA dan BKB) dengan :

BKA = + ... (2.4)

34 di mana :

Zα/2 = Titik Z yang diperoleh dengan mencari nilai area kurva sebesar α/2 pada

tabel distribusi normal

Menurut Batas-batas kontrol ini merupakan batas kontrol apakah grup

”seragam” atau tidak. Jika semua rata-rata sub grup sudah berada dalam batas

kontrol, maka dapat dihitung banyaknya pengukuran yang diperlukan dengan

menggunakan rumus pengujian kecukupan data. Berikut langkah-langkah

pengujian kecukupan data yaitu dengan menggunakan rumus:

... (2.5)

di mana :

s = Persentase tingkat ketelitian

’ = Jumlah pengukuran yang diperlukan

N = Jumlah pengukuran yang telah dilakukan

Jika hasil perhitungan jumlah pengukuran waktu yang diperlukan ( ’) lebih

kecil atau sama dengan jumlah pengukuran yang telah dilakukan ( ’≤ ), maka

jumlah pengukuran telah cukup mewakili populasi yang ada. Sedangkan jika jumlah

pengukuran masih belum mencukupi, maka harus dilakukan pengukuran kembali

sampai jumlah pengukuran yang diperlukan sudah melebihi oleh jumlah yang telah

35 2.14 Time Watch Study

Tujuan dari Pengukuran kerja (work meansurement) adalah untuk

menentukan waktu rata-rata yang dibutuhkan untuk melakukan sebuah pekerjaan

oleh operator terlatih jika ia harus melakukannya selama 8 jam dalam sehari, pada

kondisi kerja yang biasa, dan bekerja dalam kecepatan normal. Waktu ini disebut

dangan waktu standar.Menurut sejarah terdapat 2 pendekatan dasar untuk

mendapatkan waktu standar. Kita menyebut ke-2 pendekatan ini dengan

pendekatan bottom up dan top down. Pendekatan bottom up dimulai dengan

melakukan pengukuran waktu dasar, disesuaikan dengan kondisi pekerja dan

kemudian diberikan kelonggaran (allowance) untuk kelelahan, kebutuhan pribadi,

dan kegiatan menunggu.Pendekatan top down digunakan dalam berbagai

kontrak-kontrak dengan para pekerja, dimana waktu standar, yaitu waktu yang dibutuhkan

oleh seorang pekerja dengan kualifikasi tertentu untuk melakukan suatu pekerjaan

yang bekerja dalam kondisi biasa, digunakan untuk menentukan besarnya jumlah

intensif yang harus dibayar pada pekerja diatas upah dasarnya. Adapun definisi

yang digunakan pendekatan yang dipakai untuk menghitung waktu standar

biasanya adalah pendekatan bottom up. Untuk itu sebaiknya kita menggali lebih

dalam pendekatan ini. Pertama kali kita harus mengetahui beberapa definisi di

bawah ini :

1. Waktu normal

Menurut (Wayne C. Turner dkk : 1993) Waktu normal adalah waktu

rata-rata yang dibutuhakan operator terlatih untuk melakukan suatu pekerjaan dalam

36 termasuk waktu longgar untuk kebutuhan pribadi dan waktu tunggu yang

mungkin akan sangat penting jika pekerjaan tersebut dilakukan selama 8 jam).

Menurut (Sutalaksana, 2005) Perhitungan waktu normal dilakukan dengan

mengalikan waktu siklus rata-rata yang diperoleh dari data pengamatan dengan

rating factor. Dalam penelitian ini, penentuan rating factor yang diberikan

menggunakan caraWestinghouse dimana penilaian dilakukan terhadap 4 faktor

yang dianggap menentukan kewajaran atau ketidakwajaran dalam bekerja yaitu

keterampilan, usaha, kondisi kerja dan konsistensi.

Rating factor = 1 + Westinghouse factor (2.6)

Setelah diperoleh hasil dari Rating Factor dilanjutkan dengan menghitung

waktu normal dengan perhitungan sebagai berikut(Sutalaksana, 2005) :

Wn = Wt x Rf (2.7)

Keterangan :

Wn = Waktu Normal.

Rf = Rating factor.

Wt = Waktu terpilih (waktu rata-rata setelah data seragam dan cukup).

Perhitungan waktu normal ini dilakukan hanya untuk waktu siklus rata-rata

yang dilakukan oleh operator. Sedangkan kecepatan normaladalah rata-rata

kecepatan operator yang terlatih dan bekerja secara bersungguh-sungguh untuk

melakukan pekerjaan selama 8 jam dalam satu hari.

37 Waktu aktual atau waktu baku adalahWaktu yang dibutuhkan oleh seorang

pekerja untuk melakukan suatu pekerjaan yang didapatkan secara langsung dari

hasil pengamatan

Perhitungan waktu baku dilakukan dengan menambahkan kelonggaran pada

waktu normal. Waktu baku juga terbagi menjadi dua bagian yaitu waktu baku

operator dan waktu baku mesin. Untuk waktu normal mesin tidak diberikan

kelonggaran sehingga waktu normal dapat langsung dijadikan waktu baku mesin.

Waktu baku penyelesaian pekerjaan adalah waktu yang dibutuhkan secara wajar

oleh seorang pekerja normal untuk menyelesaikan suatu pekerjaan yang

dijalankan dalam sistem kerja terbaik (Sutalaksana, 2005).

Kelonggaran adalah tambahan waktu yang diperlukan operator untuk

melakukan kegiatan yang termasuk dalam kelonggaran, seperti kebutuhan pribadi,

kelonggaran untuk menghilangkan rasa fatique, dan kelonggaran untuk hal-hal

yang tak terhindarkan dimana penambahannya diberikan pada waktu

normal.nilai-nilai kelonggaran untuk kebutuhan pribadi pria adalah sebesar 0 – 2,5 % dan

untuk wanita sebesar 2 – 5%. kelonggaran untuk hambatan tak terhindarkan

memiliki perbedaan untuk satu elemen pekerjaan dengan elemen pekerjaan

lainnya tergantung pada kondisi yang ada. Perhitungan nilai kelonggaran total

diperoleh dengan menjumlahkan seluruh nilai kelonggaran yang telah ditentukan.

Berikut ini langkah-langkah perhitungan waktu baku yaitu (Sutalaksana, 2005) :

1. Perhitungan Total Waktu Kelonggaran

Kelonggaran Total (All) = Ka + Kb + Kc (2.8)

38 Ka = kelonggaran untuk kebutuhan pribadi

Kb = kelonggaran untuk menghilangkan rasa fatique

Kc = kelonggaran untuk hambatan tak terhindarkan

2. Perhitungan Waktu Baku Operator

aktu aku perator bo no 1 1 - All (2.9)

Keterangan :

Wno = Waktu normal operator

3. Perhitungan Waktu Baku Mesin

Waktu Baku Mesin (Wbm) = Waktu Normal Mesin (2.10)

4. Perhitungan Waktu Baku

Waktu Baku Total (Wb) = Wbo + Wbm (2.11)

2.15 Teori Produktivitas

Setiap organisasi baik berbentuk perusahaan maupun lainnya akan selalu

berupaya agar para anggota atau pekerja yang terlibat dalam kegiatan organisasi

dapat memberikan prestasi dalam bentuk produktivitas kerja yang tinggi untuk

mewujudkan tujuan yang telah ditetapkan. Produktivitas kerja merupakan suatu

istilah yang sering digunakan dalam perencanaan pengembangan industri pada

khususnya dan perencanaan pengembangan ekonomi nasional pada umumnya.

39 produksi dan ekonomi, sering pula dikaitkan dengan pandangan sosiologi. Tidak

dapat diingkari bahwa pada akhirnya apapun yang dihasilkan melalui kegiatan

organisasi dimaksudkan untuk meningkatkan kesejahteraan masyarakat termasuk

di dalamnya tenaga kerja itu sendiri.

Menurut Basu Swastha dan Ibnu Sukotjo ( 1995: 281 ) produktivitas adalah

sebuah konsep yang menggambarkan hubungan antara hasil ( jumlah barang dan

jasa ) dengan sumber ( jumlah tenaga kerja, modal, tanah, energi, dan sebagainya )

yang dipakai untuk menghasilkan hasil tersebut.

Sedangkan konsep produktivitas menurut piagam OSLA tahun 1984 adalah

(J. Ravianto,1986: 18):

a. Produktivitas adalah konsep universal, dimaksudkan untuk menyediakan

semakin banyak barang dan jasa untuk semakin banyak orang dengan

menggunakan sedikit sumber daya.

b. Produktivitas berdasarkan atas pendekatan multidisiplin yang secara efektif

merumuskan tujuan rencana pembangunan dan pelaksanaan cara-cara produktif

dengan menggunakan sumber daya secara efektif dan efisien namun tetap

menjaga kualitas.

c. Produktivitas terpadu menggunakan keterampilan modal, teknologi

manajemen, informasi, energi, dan sumber daya lainnya untuk mutu kehidupan

yang mantap bagi manusia melalui konsep produktivitas secara menyeluruh.

d. Produktivitas berbeda di masing-masing negara dengan kondisi, potensi, dan

40 jangka panjang dan pendek, namun masing-masing negara mempunyai

kesamaan dalam pelaksanaan pendidikan dan komunikasi.

e. Produktivitas lebih dari sekedar ilmu teknologi dan teknik manajemen akan

tetapi juga mengandung filosofi dan sikap mendasar pada motivasi yang kuat

untuk terus menerus berusaha mencapai mutu kehidupan yang baik.

Menurut Handari Nawawi dan Kartini Handari, 1990:97-98). Menjelaskan

secara konkrit konsep produktivitas kerja sebagai berikut:

a. Produktivitas kerja merupakan perbandingan terbaik antara hasil yang

diperoleh dengan jumlah kerja yang dikeluarkan. Produktivitas kerja dikatakan

tinggi jika hasil yang diperoleh lebih besar dari pada sumber tenaga kerja yang

dipergunakan dan sebaliknya.

b. Produktivitas yang diukur dari daya guna (efisiensi penggunaan personal

sebagai tenaga kerja). Produktivitas ini digambarkan dari ketepatan

penggunaan metode atau cara kerja dan alat yang tersedia, sehingga volume

dan beban kerja dapat diselesaikan sesuai dengan waktu yang tersedia. Hasil

yang diperoleh bersifat non material yang tidak dapat dinilai dengan uang,

sehingga produktivitas hanya digambarkan melalui efisiensi personal dalam

pelaksanaan tugas-tugas pokoknya.

Peningkatan produktivitas merupakan dambaan setiap perusahaan,

produktivitas mengandung pengertian berkenaan denagan konsep ekonomis,

filosofis, produktivitas berkenaan dengan usaha atau kegiatan manusia untuk

menghasilkan barang atau jasa yang berguna untuk pemenuhan kebutuhan hidup

41 Sebagai konsep filosofis, produktivitas mengandung pandangan hidup dan

sikap mental yang selalu berusaha untuk meningkatkan mutu kehidupan dimana

keadaan hari ini harus lebih baik dari hari kemarin, dan mutu kehidupan hari esok

harus lebih baik dari hari ini.Hal ini yang memberi dorongan untuk berusaha dan

mengembangkan diri. Sedangkan konsep sistem, memberikan pedoman pemikiran

bahwa pencapaian suatu tujuan harus ada kerja sama atau keterpaduan dari

unsur-unsur yang relevan sebagai sistem.

Produktivitas pada dasarnya mencakup sikap mental yang selalu

mempunyai pandangan bahwa kehidupan hari kemarin harus lebih baik dari hari

ini.Cara kerja hari ini harus lebih baik dari hari kemarin dan hasil kerja yang

dicapai esok hari harus lebih baik dari yang diperoleh hari ini.(Payman J.

Simanjuntak, 1987: 34-35).

Pengertian tersebut menjelaskan bahwa di dalam meningkatkan

produktivitas kerja memerlukan sikap mental yang baik dari pegawai, disamping

itu peningkatan produktivitas kerja dapat dilihat melalui cara kerja yang

digunakan dalam melaksanakan kegiatan dan hasil kerja yang diperoleh. Sehingga

dari pengertian tersebut dapat disimpulkan bahwa di dalam produktivitas kerja

terdapat unsur pokok yang merupakan kriteria untuk menilainya. Ketiga unsur

tersebut adalah unsur-unsur semangat kerja, cara kerja, dan hasil kerja.

Unsur semangat kerja dapat diartikan sebagai sikap mental para pegawai

dalam melaksanakan tugas-tugasnya, dimana sikap mental ini ditunjukan oleh

adanya kegairahan dalam melaksanakan tugas dan mendorong dirinya untuk

42 demikian dapat dijaga dan dikembangkan terus menerus, tidak mustahil upaya

untuk meningkatkan produktivitas kerja akan dapat tercapai.

Untuk menilai semangat kerja karyawan dapat dilihat dari tanggung

jawabnya dalam melaksanakan tugas pekerjaanya. Hal ini sebagai mana

dikemukakan oleh Alfred R. Lateiner dan LE. Lavine bahwa “faktor-faktor yang

mempunyai pengaruh terhadap semangat kerja yaitu kesadaran akan tanggung

jawab terhadap pekerjaanya” (Alfred R. Lateiner dan JE. Lavine, 1983: 57).

Unsur kedua dari produktivitas kerja adalah cara kerja atau metode kerja.

Cara atau metode kerja pegawai dalam melaksanakan tugas pekerjaannya dapat

dilihat melalui kesediaan para pegawai untuk bekerja secara efektif dan efisien.

Ukuran ketiga dari produktivitas kerja adalah hasil kerja.Hasil kerja

merupakan hasil yang diperoleh dari pekerjaan yang dilaksanakan oleh

karyawan.Hasil kerja yang diperoleh oleh pegawai merupakan prestasi kerja

pegawai dalam melaksanakan tugas-tugasnya.Hasil kerja ini dapat dilihat dari

jumlah atau frekuensi di atas standar yang ditetapkan.Hal ini menandakan bahwa

karyawan tersebut produktif di dalam menyelesaikan tugas-tugas pekerjaannya.

Berdasarkan uraian tersebut diatas, maka dapat disimpulkan oleh peneliti

bahwa produktivitas kerja pegawai dapat diukur dengan adanya semangat kerja

dari pegawai dalam menyelesaikan setiap tugas yang dibebankannya, dengan

selalu berdasarkan pada cara kerja atau metode kerja yang telah ditetapkan

sehingga akan diperoleh hasil kerja yang memuaskan.

Dari pendapat di atas, dapat menyimpulkan bahwa produktivitas kerja

43 produk atau hasil kerja sesuai dengan mutu yang ditetapkan dalam waktu yang

lebih singkat dari seorang tenaga kerja.

Berdasarkan pendapat tersebut dapat ditarik kesimpulan bahwa

produktivitas adalah sikap mental dari pekerja untuk senantiasa berkarya lebih

dari apa yang telah dan sedang diusahakan dalam rangka mempercepat

pencapaian tujuan dari suatu usaha.

2.16 Peta Aliran Proses

Menurut (Sutalaksana, 1979) Peta aliran proses adalah suatu diagram yang

menunjukkan urutan-urutan dari operasi, pemeriksaan, transportasi, menunggu

dan penyimpanan yang terjadi selama satu proses atau prosedur berlangsung serta

di dalamnya memuat pula informasi-informasi yang diperlukan untuk analisa

seperti waktu yang dibutuhkan dan jarak perpindahan.Adapun kegunaan dari peta

aliran proses adalah sebagai berikut:

a. Digunakan untuk mengetahui aliran bahan atau aktivitas orang mulai awal

masuk dalam suatu proses atau prosedur sampai aktivitas terakhir.

b. Memberikan informasi mengenai waktu penyelesaian suatu proses atau

prosedur.

c. Digunakan untuk mengetahui jumlah kegiatan yang dialami bahan atau

dilakukan oleh orang selama proses atau prosedur berlangsung.

d. Sebagai alat untuk melakukan perbaikan-perbaikan proses atau metode kerja.

e. Digunakan untuk mengetahui jumlah kegiatan yang dialami bahan atau

44 f. Mempermudah proses analisa untuk mengetahui tempat-tempat dimana terjadi

ketidak efisienan pekerjaan.

2.17 Peta Kerja

Peta kerja adalah salah satu alat analisis dan komunikasi yang sistematis dan

jelas berisikan informasi semua langkah yang dialami suatu objek (benda kerja)

sejak awal proses sampai menjadi produk akhir untuk merancang dan

memperbaiki sistem kerja. Peta ini menggambarkan secara grafik langkah-langkah

yang muncul selama proses berlangsung. Biasanya diawali dengan bahan baku

yang masuk dalam pabrik dan mengalami beberapa langkah, seperti transportasi,

inspeksi, operasi, dan penyimpanan hingga menjadi barang jadi(Wayne C. Tuner

dkk, 1993).

Melalui peta kerja, dapat diberikan usulan perbaikan yang tepat untuk

beberapa operasi yang dapat dieliminasi, operasi yang dapat dikombinasikan, rute

yang lebih baik untuk jalannya bahan baku, pengurangan waktu delay antara

operasi, dan perbaikan lainnya. Seluruh perbaikan itu akan membuat kualitas

produk mengingkat dengan biaya seminimal mungkin. Peta kerja membantu

menampilkan dampak perubahan dalam dari salah satu proses.

Beberapa tahun yang lalu, Gilbreths menentukan sekumpulan simbol

45 Mechanical Engineers merupakan standar simbol peta kerja yang terbagi menjadi

lima, seperti dalam tabel 2.3. Simbol-simbol ini merupakan modifikasi dari

simbol Gilbreths.

Tabel 2.1. Simbol Peta Kerja

Simbol Art Keterangan

Operasi

Operasi muncul ketika salah satu atau lebih karateristik objek dengan sengaja diubah. Operasi mewakili langkah utama dalam proses dan muncul pada mesin atau stasiun kerja

Transportasi

Transportasi muncul ketika objek dipindahkan dari suatu tempat ke tempat yang lain kecuali pergerakannya berupa bagian pelengkapan dari operasi atau inspeksi

Inspeksi

Inspeksi muncul ketika objek diperiksa untuk diidentifikasi atau dibandingkan dengan standar kuantitas atau kualitas

Delay Delay muncul ketika aktivitas selanjutnya yang telah direncanakan tidak dilakukan

Storage Storage muncul ketika objek disimpan dimana pengambilannya diperlukan kebijakan tertentu Sumber : Wayne C. Tuner dkk, 1993

2.18 Pengukuran Kerja

Menurut (Wayne C. Tuner dkk, 1993) Tujuan dari sistem pengukuran kerja

adalah untuk menentukan waktu rata-rata yang dibutuhkan oleh operator terlatih

untuk melakukan suatu pekerjaan jika ia harus melakukan selama 8 jam dalam

46 Terdapat 2 (dua) pendekatan dasar untuk mendapatkan waktu standar yaitu

bottom up dan top down. Pendekatan bottom up dimulai dengan melakukan

pengukuran waktu dasar, disesuaikan dengan kondisi pekerja dan kemudian

diberikan kelonggaran (allowance) untuk kelelahan, kebutuhan pribadi, dan

kegiatan menunggu. Pendekatan top down digunakan dalam berbagai

kontrak-kontrak dengan pekerja, dimana waktu standar, yaitu waktu yang dibutuhkan oleh

seorang pekerja dengan kualifikasi tertentu untuk melakukan suatu pekerjaan

yang bekerja dalam kondisi biasa, digunakan untuk menentukan besarnya jumlah

insentif yang harus dibayar pada pekerja diatas upah dasarnya.

Menurut (Zulian Yamit, 2002), terdapat beberapa teknik yang berbeda

untuk melakukan pengukuran kerja, yaitu pertama metode pendekatan studi

langsung, dimana observasi dilakukan terhadap para pekerja yang terdiri dari time

study, dan sampling activity. Kedua, metode pendekatan studi tidak langsung yang

terdiri dari waktu sintesis, waktu gerakan yang ditetapkan lebih dahulu, dan

estimasi analisis. Dari kedua metode tersebut yang paling terkenal dan paling

banyak digunakan adalah metode langsung, yaitu time study dan sampling

activity.

Time study atau telaah waktu merupakan suatu teknik observasi langsung,

dimana para praktisi time study mengamati seorang pekerja, mencatat waktu dari

apa yang sedang di kerjakan untuk menentukan nilai pekerjaan tersebut. Misalnya,

seorang pekerja diobservasi untuk melaksanakan pekerjaan tertentu dari saat

mulai hingga saat selesai dan hasilnya 10 menit. Waktu yang diobservasi

47 kelonggaran (allowances). Kemampuan pekerja tersebut kemudian dinilai

(rating), yaitu dibandingkan secara mental dengan pekerja yang memenuhi syarat

48

BAB III

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan mulai bulan September hingga bulan November

2012 di PT. Bhumi Phala Perkasa, Jl , Kecamatan Balikpapan Selatan,

Kalimantan Timur

3.2Metode Penelitian

Dalam penelitian kali ini pengambilan data diambil dengan dua cara yaitu:

1. Studi Literatur

Mengumpulkan data mengenai teori-teori yang berisikan tentang definisi,

jenis spesifikasi, cara kerja, serta fungsi dari perakitan radiator itu sendiri

yang diambil dari brosur, part book, shop manual, dan data hasil survey

lapangan.

2. Experiment

Mengikuti kegiatan prosedural dari disa sembly, pembersihan,

pengecekkan, repair, asembly, painting, hingga proses packing.

3.3Peralatan Penelitian

Adapun peralatan yang digunakan dalam penelitian ini adalah:

a. Stop watch

b. Alat tulis

c. Papan scaner

49 e. Tube Assembly

f. Tool Seal

g. Tool Brush

3.3 Prosedur Penelitian

Dalam penelitian peneliti mengikuti prosedur kerja PT. Bhumi Phala Perkasa

yang dikeluarkan oleh Departement PPIC serta Shop Drawing. Setelah schedule

pekrjaaan dikeluarkan departement produksi merencanakan pengadaan bahan

yang diperlukan, maka departement produksi siap untuk melakuakn perakitan

radiator dan peneliti siap untuk memulai penelitiannya dengan langkah kerja

penelitian :

a. Persiapan radiator

b. Assembly upper tank

c. Asembly core

d. Pengamplasan upper tank

e. Proses cleaning

f. Pengetesan radiator

g. Penyolderan core dengan timah

h. Penyolderan uper tank

i. Ekspand core

j. Pengecatan radiator

50

3.4 Data Penelitian

Optimasi perakitan radiator dengan pendekatan total produktive maintenance,

yang kemudian dicatat semua parameter pembacaan instrumentasi, yang

mencakup:

a. Lama proses sebelum dan sesudah menerapkan Total Produktive Maintenance.

b. Kendala yang terjadi pada saat proses perakitan radiator.

c. Keselamatan kerja yang diperhatikan saat proses perakitan radiator.

3.5Variabel Penelitian

Ada duajenis variabel yang terkait didalam penelitian ini :

1. Variabel Bebas merupakan variabel stimulus atau variabel yang

mempengaruhi variabel lain. Variabel bebas merupakan variabel yang

faktornya di ukur, di manipulasi, atau di pilih oleh peneliti untuk

menentukan hubungannya dengan suatu gejala yang di observasi. Varibel

bebas dalam penelitian ini :

Jumlah Radiator

Waktu siklus

2. Variabel Terikat merupakan variabel yang memberikan reaksi atau respon

51 yang faktornya di amati dan di ukur untuk menentukan pengaruh yang di

sebabkan oleh variabel bebas. Varibel terikat dalam penelitian ini :

Waktu proses perakitan.

Ketersediaan part radiator

3.6 Diagram Alur

tidak

ya

Gambar 3.1 Diagram Alur Mulai

Selesai Observasi lapangan

Pengumpulan data

Validitas Data Pengolahan Data

Kesimpulan

52 Diagram Alur Penelitian adalah sarana grafis untuk menggambarkan

langkah-langkah dalam suatu proses. Fungsi Diagram Alur Penelitian dalam suatu

organisasi diantaranya adalah :

1. Menyederhanakan bentuk suatu proses sehingga lebih mudah untuk

dipahami.

2. Mengidentifikasi pelanggan internal dan pelanggan eksternal dalam

organisasi.

3. Memberikan gambaran mengenai pelaku yang bertanggung jawab atas

aktivitas yang dilakukan.

4. Menghindari adanya kemungkinan aktivitas yang tumpang tindih atau yang

“terlewat”.

Banyak simbol yang digunakan dalam pembuatan diagram alir. Tetapi untuk

keperluan praktis, kita sudah cukup dengan memakai symbol-simbol berikut ini :

Menggambarkan “kegiatan”.

Menggambarkan “keputusan”.

Menggambarkan “pemberhentian”.

= Menggambarkan “jalan proses”.

53

BAB IV

ANALISA DAN PEMBAHASAN

4.1. Identifikasi Data Penelitian

Adapun data-data yang mendukung dalam penelitian dimaksud :

1. Data Lokasi penelitian

Peneliti melakukan pengamatan dan identifikasi secara langsung pada area

penelitian. Dari penelitian tersebut diperoleh sejumlah informasi lapangan :

a. Luas area work shop 750 m2.

b. Luas area pit yang merupakan area ore seluas 24 m2.

c. Kapasitas perakitan radiator D10 cat dalam satu minggu 3 unit radiator.

d. Kapasitas maksimal unit yang akan di repair dalam seminggu 3 unit.

e. Jumlah operator 2 orang.

f. Data perakitan pada bulan september hingga bulan november

- Jam kerja per hari 8 jam. Data perakitan bulan januari 2012

Tabel 4.1 Data perakitan bulan September 2012

jenis jumlah tanggal awal perbaikan tanggal selesai perbaikan lama waktu (jam)

cat d10 1 04-Sep-12 05-Sep-12 8,5

cat d10 1 05-Sep-12 06-Sep-12 9

cat d10 1 09-Sep-12 10-Sep-12 8

cat d10 1 15-Sep-12 15-Sep-12 7

cat d10 1 18-Sep-12 19-Sep-12 8,5

cat d10 1 22-Sep-12 23-Sep-12 7,5

cat d10 1 25-Sep-12 26-Sep-12 8

cat d10 1 26-Sep-12 27-Sep-12 7

cat d10 1 28-Sep-12 29-Sep-12 7

54 Berdasarkan data diatas untuk jumlah unit radiator yang diperbaiki sebesar 9

unit dengan waktu tempuh rata-rata 7,83 jam dari sejumlah output yang

dihasilkan pada bulan september. Jika waktu tempuh rata-rata sebesar 7,83

maka dengan memperhatikan sejumlah waktu tempuh tiap unit pada tanggal

mulai hingga akhir dari proses perakitan pada bulan bulan september tingkat

capaian produktifitas belum optimal. Adapun produktifitas yang dicapai dari

waktu tempuh :

1.Untuk waktu tempuh 9 jam, maka produktitas sebesar :

Produktitas utput nput

Produktitas , 3

Produktitas 0,87

Dari hasil perhitungan produktifitas unit radiator yang dirakit pada

bulan september menghasilkan produktifitas sebesar 0,87 dalam hal

ini 0,87 < 1 artinya capaian produktifitas dari waktu proses peraktian

belum optimal.

2.Untuk waktu tempuh 8,5 jam, maka produktifitas sebesar :

Produktitas utput nput

Produktitas , 3 ,

Produktitas 0,92

Sebagaimana hal diatas, bahwa untuk waktu tempuh 8,5 jam menghasilkan, 0,92 < 1 artinya capaian produktifitas dari waktu proses peraktian belum optimal.

55

Produktitas utput nput

Produktitas , 3

Produktitas 0,88

Sebagaimana hal diatas, bahwa untuk waktu tempuh 8 jam menghasilkan, 0,98 > 1 artinya capaian produktifitas dari waktu proses peraktian belum optimal.

4.Untuk waktu tempuh 7 jam, maka produktifitas sebesar :

Produktitas utput nput

Produktitas ,

Produktitas 1,12

Sebagaimana hal diatas, bahwa untuk waktu tempuh 7 hari menghasilkan, 1,12 > 1 artinya capaian produktifitas dari waktu proses peraktian optimal.

Terkait dengan perhitungan diatas, berdasarkan hasil monitoring dari

proses perakitan diatas diperoleh hasil sebagaimana tabel berikut.

Tabel 4.2 Produktivitas waktu tempuh perakitan bulan september

56

jenis jumlah tanggal awal perbaikan tanggal selesai perbaikan lama waktu (jam) pruductivitas

cat d10 1 04-Sep-12 05-Sep-12 8,5 0,92

cat d10 1 05-Sep-12 06-Sep-12 9 0,87

cat d10 1 09-Sep-12 10-Sep-12 8 0,98

cat d10 1 15-Sep-12 15-Sep-12 7 1,12

cat d10 1 18-Sep-12 19-Sep-12 8,5 0,92

cat d10 1 22-Sep-12 23-Sep-12 7,5 1,04

cat d10 1 25-Sep-12 26-Sep-12 8 0,98

cat d10 1 26-Sep-12 27-Sep-12 7 1,12

cat d10 1 28-Sep-12 29-Sep-12 7 1,12

Pengolahan data : Hasil produktifitas

- Data perakitan bulan oktober 2012

Tabel 4.3 Data perakitan bulan oktober 2012

no jumlah tanggal awal perbaikan tanggal selesai perbaikan lama waktu (jam)

cat d10 1 01-Okt-12 02-Okt-12 7,5

cat d10 1 05-Okt-12 06-Okt-12 9

cat d10 1 07-Okt-12 08-Okt-12 10

cat d10 1 14-Okt-12 15-Okt-12 8

cat d10 1 15-Okt-12 16-Okt-12 8

cat d10 1 17-Okt-12 18-Okt-12 8

cat d10 1 22-Okt-12 23-Okt-12 8,5

cat d10 1 25-Okt-12 25-Okt-12 7

cat d10 1 27-Okt-12 27-Okt-12 7

cat d10 1 29-Okt-12 30-Okt-12 9

Sumber data : Monitoring outstanding PT. Bhumi Phala Perkasa

Berdasarkan data diatas untuk jumlah unit radiator yang dirakit

sebesar 10 unit dengan waktu tempuh rata-rata 8,4 jam dari sejumlah

output yang dihasilkan pada bulan oktober. Jika waktu tempuh

rata-rata sebesar 8,4 jam maka dengan memperhatikan sejumlah waktu

57 pada bulan bulan oktober tingkat capaian produktifitas belum optimal.

Adapun produktifitas yang dicapai dari waktu tempuh :

1. Untuk waktu tempuh 10 jam, maka produktitas sebesar :

Produktitas utput nput

Produktitas , 1

Produktitas 0,84

Dari hasil perhitungan produktifitas unit radiator yang dirakit

pada bulan oktober menghasilkan produktifitas sebesar 0.84,

dalam hal ini 0,84 < 1, artinya capaian produktifitas dari waktu

proses peraktian belum optimal.

2. Untuk waktu tempuh 9 jam, maka produktifitas sebesar :

Produktitas utput nput

Produktitas ,

Produktitas 0,93

Sebagaimana hal diatas, bahwa untuk waktu tempuh 9 jam

menghasilkan, 0,93 < 1 artinya capaian produktifitas dari waktu

proses peraktian belum optimal.

3. Untuk waktu tempuh 6 hari, maka produktifitas sebesar :

Produktitas utput nput

Produktitas ,

58 Sebagaimana perhitungan diatas, bahwa untuk waktu tempuh 8

jam menghasilkan, 1,05 > 1 artinya capaian produktifitas dari

waktu proses peraktian optimal.

4. Untuk waktu tempuh 7,5 jam, maka produktifitas sebesar :

Produktitas utput nput

Produktitas ,

Produktitas 1,12

Sebagaimana perhitungan diatas, bahwa untuk waktu tempuh 7,5

jam menghasilkan, 1,12 > 1 artinya capaian produktifitas dari

waktu proses peraktian optimal.

5. Untuk waktu tempuh 7 jam, maka produktifitas sebesar :

Produktitas utput nput

Produktitas ,

Produktitas 1,20

Sebagaimana perhitungan diatas, bahwa untuk waktu tempuh 7

jam menghasilkan, 1,20 > 1 artinya capaian produktifitas dari

waktu proses peraktian optimal.

Terkait dengan perhitungan diatas, berdasarkan hasil monitoring dari

proses perakitan diatas diperoleh hasil sebagaimana tabel berikut.

59

jenis jumlah tanggal awal perbaikan tanggal selesai perbaikan lama waktu (jam) pruductivitas

cat d10 1 01-Okt-12 02-Okt-12 7,5 1,12

cat d10 1 05-Okt-12 06-Okt-12 9 0,93

cat d10 1 07-Okt-12 08-Okt-12 10 0,84

cat d10 1 14-Okt-12 15-Okt-12 8 1,05

cat d10 1 15-Okt-12 16-Okt-12 8 1,05

cat d10 1 17-Okt-12 18-Okt-12 8 1,05

cat d10 1 22-Okt-12 23-Okt-12 8,5 0,99

cat d10 1 25-Okt-12 25-Okt-12 7 1,20

cat d10 1 27-Okt-12 27-Okt-12 7 1,20

cat d10 1 29-Okt-12 30-Okt-12 9 0,93

Pengolahan data : Hasil produktifitas

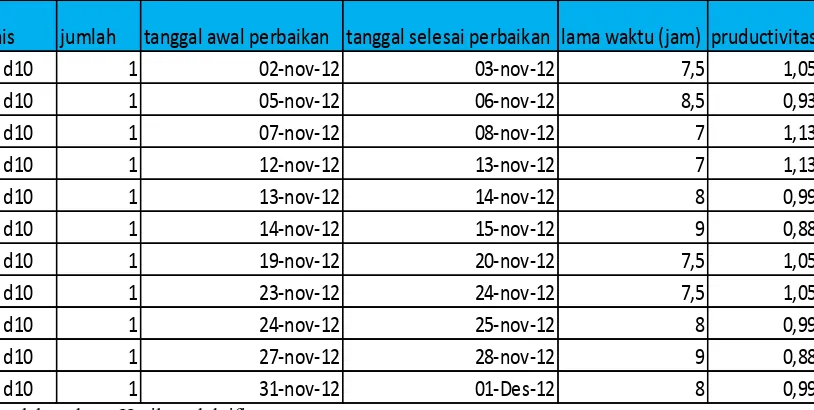

- Data perakitan bulan november 2012

Tabel 4.5 Data perakitan bulan november 2012

no jumlah tanggal awal perbaikan tanggal selesai perbaikan lama waktu (jam)

cat d10 1 02-nov-12 03-nov-12 7,5

cat d10 1 05-nov-12 06-nov-12 8,5

cat d10 1 07-nov-12 08-nov-12 7

cat d10 1 12-nov-12 13-nov-12 7

cat d10 1 13-nov-12 14-nov-12 8

cat d10 1 14-nov-12 15-nov-12 9

cat d10 1 19-nov-12 20-nov-12 7,5

cat d10 1 23-nov-12 24-nov-12 7,5

cat d10 1 24-nov-12 25-nov-12 8

cat d10 1 27-nov-12 28-nov-12 9

cat d10 1 31-nov-12 01-Des-12 8

Sumber data : Monitoring outstanding PT. X

Berdasarkan data diatas untuk jumlah unit radiator yang dirakit

sebesar 11 unit dengan waktu tempuh rata-rata 7,90 jam dari sejumlah

output yang dihasilkan pada bulan november. Jika waktu tempuh

rata-rata sebesar 7,90 jam maka dengan memperhatikan sejumlah waktu

60 pada bulan bulan november tingkat capaian produktifitas belum

optimal. Adapun produktifitas yang dicapai dari waktu tempuh :

1. Untuk waktu tempuh 9 jam, maka produktitas sebesar :

Produktitas utput nput

Produktitas ,

Produktitas 0,88

Dari hasil perhitungan produktifitas unit yang dirakit pada bulan

november menghasilkan produktifitas sebesar 0.96, dalam

perhitungan ini 0,96 < 1, artinya capaian produktifitas dari waktu

proses peraktian belum optimal.

2. Untuk waktu tempuh 8,5 jam, maka produktifitas sebesar :

Produktitas utput nput

Produktitas , ,

Produktitas 0,93

Sebagaimana perhitungan diatas, bahwa untuk waktu tempuh 8,5

jam menghasilkan, 1,02 > 1 artinya capaian produktifitas dari

waktu proses peraktian belum optimal.

3. Untuk waktu tempuh 8 jam, maka produktifitas sebesar :

Produktitas utput nput

Produktitas ,

61 Sebagaimana perhitungan diatas, bahwa untuk waktu tempuh 8

jam menghasilkan, 1,08 > 1 artinya capaian produktifitas dari

waktu proses peraktian sudah optimal.

4. Untuk waktu tempuh 7,5 jam, maka produktifitas sebesar :

Produktitas utput nput

Produktitas ,

Produktitas ,05

Sebagaimana perhitungan diatas, bahwa untuk waktu tempuh 7,5

jam menghasilkan, 1,16 > 1 artinya capaian produktifitas dari

waktu proses peraktian sudah optimal.

Tabel 4.6. Produktivitas waktu tempuh perakitan bulan november

2012

jenis jumlah tanggal awal perbaikan tanggal selesai perbaikan lama waktu (jam) pruductivitas

cat d10 1 02-nov-12 03-nov-12 7,5 1,05

cat d10 1 05-nov-12 06-nov-12 8,5 0,93

cat d10 1 07-nov-12 08