BAB III

TINJAUAN PUSTAKA

3.1. Human Error1

1. Error pada proses operasi

Menurut Dhillon, human error didefenisikan sebagai kegagalan untuk menyelesaikan sebuah tugas atau pekerjaan yang spesifik (atau melakukan tindakan yang tidak diizinkan) yang dapat menimbulkan gangguan terhadap jadwal operasi atau mengakibatkan kerusakan benda dan peralatan.

Menurut Meister, human error dapat diklasifikasikan ke dalam beberapa kategori, yaitu :

Error yang terjadi pada proses ini berhubungan dengan batas waktu pekerjaan

yang harus diselesaikan operator. Hampir semua error yang terjadi disebabkan oleh batas waktu yang tidak bisa dipenuhi dalam proses operasi. Adapun situasi yang menyebabkan terjadinya error pada proses operasi, yaitu :

a. Kurangnya prosedur yang jelas.

b. Kompleksitas pekerjaan dan kondisi yang berlebihan. c. Buruknya proses seleksi dan pelatihan terhadap operator.

d. Kecerobohan dan kurangnya minat operator terhadap pekerjaan. e. Kondisi lingkungan kerja yang buruk.

2. Error pada proses perakitan

Error jenis ini disebabkan oleh manusia dan terjadi pada proses perakitan

produk. Adanya error tersebut terjadi sebagai hasil dari kurangnya keahlian yang dimiliki oleh operator. Beberapa contoh dari proses perakitan adalah : a. Pemasangan komponen yang tidak tepat.

b. Menghilangkan sebuah komponen.

c. Hasil rakitan yang tidak sesuai dengan blueprint (standar) dari perusahaan. d. Penyolderan yang tidak tepat.

e. Kabel yang dipasang pada komponen terbalik.

Selain itu, Dhillon (1987) juga menjelaskan bahwa menurut penelitian Meister lainnya di tahun 1976 ditemukan banyak faktor yang dapat menyebabkan terjadinya error di bagian produksi. Beberapa diantaranya adalah :

a. Pencahayaan yang kurang baik. b. Tingkat kebisingan yang berlebihan. c. Rancangan fasilitas kerja yang buruk.

d. Komunikasi dan informasi buruk dan temperatur yang berlebihan. e. Pelatihan dan pengawasan yang kurang memadai.

f. Standard Operating Procedure (SOP) yang buruk.

3. Error pada proses perancangan

Error jenis ini disebabkan oleh hasil rancangan yang kurang sesuai dengan

sistem kerja. Hal ini merupakan kegagalan untuk mengimplementasikan kebutuhan manusia dalam rancangan, kurang tepatnya fungsi yang dirancang

1

dan kegagalan untuk memperhitungkan efektivitas interaksi antara manusia dan mesin. Beberapa faktor yang menjadi penyebab terjadinya error pada proses perancangan adalah terburu-burunya dalam melakukan perancangan, kesalahan menginterpretasikan solusi dengan teliti dalam perancangan.

4. Error pada proses inspeksi

Tujuan dari kegiatan inspeksi adalah menemukan adanya kecacatan atau kesalahan. Namun, pada kegiatan inspeksi juga dapat terjadi error karena inspeksi yang dilakukan belum 100% akurat.

5. Error pada proses instalasi

Error jenis ini terjadi pada proses instalasi peralatan dan tergolong ke dalam

error jangka pendek. Salah satu penyebab utama terjadinya error selama

proses instalasi adalah kegagalan operator untuk melakukan instalasi peralatan sesuai dengan instruksi atau blueprint yang telah diberikan.

6. Error pada proses perawatan

Error yang terjadi pada proses perawatan disebabkan tidak tepatnya tindakan

perbaikan ataupun perawatan yang dilakukan oleh operator. Beberapa contohnya adalah tidak melakukan kalibrasi peralatan, pelumasan pada bagian-bagian yang tidak seharusnya dan lain-lain.

2

1. Sebab-sebab primer

Sebab-sebab human error dapat dibagi menjadi :

Hlm. 44-48.

2

Sebab-sebab primer merupakan sebab-sebab human error pada level individu. Untuk menghindari kesalahan pada level ini, ahli teknologi cenderung menganjurkan pengukuran yang berhubungan ke individu, misalnya meningkatkan pelatihan, pendidikan, dan pemilihan personil.

2. Sebab-sebab manajerial

Penekanan peran dari pelaku individual dalam kesalahan merupakan suatu hal yang tidak tepat. Kesalahan merupakan sesuatu yang tidak dapat dihindarkan, pelatihan dan pendidikan mempunyai efek yang terbatas dan penipuan atau kelalaian akan selalu terjadi, tidak ada satupun penekanan penggunaan teknologi yang benar akan mencegah terjadinya kesalahan. Fakta ini telah diakui secara luas pada literatur kesalahan dalam industri yang beresiko tinggi. 3. Sebab-sebab global

Kesalahan yang berada di luar kontrol manajemen, meliputi tekanan keuangan, tekanan waktu, tekanan sosial dan budaya organisasi.

3.2. Hierarchial Task Analysis (HTA)3

Hierarchial Task Analysis (HTA) merupakan salah satu metode yang

digunakan dalam proses analisa task. HTA merupakan metode yang paling sering digunakan karena penerapannya yang sangat detail, mudah dan langsung mengenai sasaran. Task Analysis (TA) merupakan metode formal untuk mendeskripsikan dan menganalisa interaksi manusia dengan sistem. Analisa task

mendefenisikan dengan detail peran operator dalam suatu sistem tersebut. TA

3

mendeskripsikan apa yang operator perlu lakukan dalam bentuk aktivitas fisik maupun kognitif untuk mencapai goal sistem.

Langkah-langkah dalam menggunakan metode HTA (Human Task

Analysis) adalah sebagai berikut:

1. Pendeskripsian ulang proses

Pendeskripsian ulang tentang proses yang terjadi sangat penting dilakukan agar informasi yang diperoleh untuk digambarkan ke dalam diagram HTA sesuai dengan kondisi nyata dimana pekerjaan tersebut dilakukan. Untuk menghindari deskripsi pekerjaan dalam HTA menjadi sangat kompleks, maka diagram yang digambarkan dapat disusun ke dalam beberapa diagram yang terpisah agar lebih memudahkan dalam memahami hubungan setiap elemen pekerjaan. Ketentuan dalam menyusun HTA ke dalam beberapa diagram yang terpisah adalah:

a. Skenario pekerjaan berbeda

Meskipun terdapat dua pekerjaan dengan tujuan yang sama dengan elemen pekerjaannya masing-masing namun saling pararel, maka kedua pekerjaan tersebut dapat dipisah.

interaksi manusia-mesin dalam perawatan atau perbaikan menggunakan mesin tersebut untuk melakukan perawatan atau perbaikan.

c. Pekerjaan yang sama namun dilakukan oleh operator yang berbeda

Diagram HTA untuk pekerjaan ini dapat dipisahkan jika interaksi antar operator yang bekerja tersebut sedikit.

2. Stopping rules (aturan untuk berhenti)

Dengan adanya pendeskripsian ulang proses, maka informasi yang diperoleh untuk digambarkan ke dalam diagram HTA sesuai dengan kondisi nyata dimana pekerjaan tersebut dilakukan. Namun, adakalanya informasi yang diperoleh tersebut perlu dibatasi sesuai dengan topik yang akan dianalisis sehingga tidak semua pekerjaan harus digambarkan dalam HTA. Pembatasan dilakukan agar bahasan dapat lebih dalam dan terarah sesuai dengan pokok permasalahan yang ada. Ketentuan ini disebut dengan stopping rules (aturan berhenti) bukan berarti pemberhentian untuk mendeskripsikan ulang pekerjaan, tetapi mengenai pembatasan pekerjaan apa saja yang akan digambarkan ke dalam HTA sesuai dengan topik masalahnya.

3. Plan (Rencana)

a. Hubungan linier sederhana atau urutan proses secara linier b. Urutan linier dengan beberapa syarat atau ketentuan

Elemen pekerjaan berikutnya dapat dikerjakan jika kondisi tertentu pada elemen pekerjaan sebelumnya telah tercapai.

c. Daftar pekerjaan bebas

Artinya adalah operator bebas untuk memilih melakukan pekerjaan yang mana terlebih dahulu.

d. Kondisional atau pilihan bebas

Artinya operator dapat memilih dengan bebas melakukan pekerjaan yang mana apabila telah melakukan pekerjaan sebelumnya.

e. Continual attainment looping

Hubungan ini menjelaskan bahwa pekerjaan berikutnya akan dilanjutkan apabila suatu kondisi tertentu telah dipenuhi.

f. Continual lopping

Contoh hubungan ini seperti pekerjaan pemantauan dan pengendalian yang pada waktu-waktu tertentu dilakukan secara pararel dengan pekerjaan lainnya.

g. Concurrent task

3.3. Systematic Human Error Reduction and Prediction Approach (SHERPA)4

SHERPA pada awalnya dirancang untuk membantu orang dalam proses industri (misalnya, konvensional dan daya nuklir, pengolahan petrokimia, ekstraksi minyak, gas dan listrik) (Embrey, 1986). Contoh dari aplikasi SHERPA diterapkan pada prosedur untuk mengisi tangki chorine yang ditemukan Kirwas (1994). Sebuah contoh dari SHERPA diterapkan untuk minyak dan eksplorasi gas yang ditemukan Stanton dan Wilson (2000). Domain aplikasi telah diperluas dalam beberapa tahun terakhir untuk menyertakan tiket mesin (Baber dan Stanton,

Systematic Human Error Reduction and Prediction Approach (SHERPA)

dikembangkan oleh Embrey sebagai teknik untuk memprediksi human error yang juga menganalisis tugas dan mengidentifikasi solusi potensial untuk error secara terstruktur. Teknik ini didasarkan pada taksonomi human error, dan dalam bentuk aslinya itu ditentukan mekanisme psikologis yang terlihat dalam kesalahan.

Secara umum, sebagian besar teknik-teknik untuk memprediksi human

error memiliki dua kunci masalah (Stanton,2002). Pertama dari masalah ini

berkaitan dengan kurangnya representasi lingkungan eksternal atau objek. Kedua, cenderung ada banyak ketergantungan yang dibuat untuk analisis mengambil keputusan. Berbeda analis, dengan pengalaman yang berbeda, dapat membuat prediksi yang berbeda mengenai masalah yang sama (disebut interanalyst

relianility). Demikian pula, analis yang sama mungkin membuat penilaian yang

berbeda pada kesempatan yang berbeda (intraanalyst reliability).

4

1996), mesin penjual otomatis (Stanton dan Stevenage,998), dan mesin radio kaset mobil (Stanton dan Young,1999).

Prosedur yang harus dilakukan dalam menggunakan metode SHERPA, yaitu sebagai berikut :

1. Hierarchical Task Analysis (HTA)

Tahap pertama untuk menggunakan metode SHERPA dalam menganalisis

human error adalah dengan menyusun seluruh daftar pekerjaan ke dalam

diagram HTA sehingga pekerjaan yang akan dianalisis menjadi lebih rinci dan sistematis. Keterangan mengenai HTA telah dibahas pada bagian sebelumnya. 2. Klasifikasi pekerjaan

Setiap daftar pekerjaan yang telah diuraikan dalam diagram HTA selanjutnya diklasifikasi ke dalam beberapa tipe error. Adapun tipe-tipe error yang digunakan dalam metode SHERPA adalah sebagai berikut :

a. Action (tindakan), contohnya : menekan tombol, menekan saklar, membuka pintu

b. Retrieval (perolehan atau pencarian), contohnya : memperoleh informasi

dari layar atau secara manual lewat kertas

c. Checking (pemeriksaan), contohnya : melakukan sebuah prosedur

pemeriksaan

d. Selection (pemilihan), contohnya : memilih satu alternatif di antara

beberapa alternatif yang ada

e. Information (informasi), contohnya : berkomunikasi dengan orang lain

3. Identifikasi human error

Prosedur identifikasi error adalah dengan menyusun daftar pekerjaan yang telah diklasifikasikan ke dalam beberapa tipe error di tahap sebelumnya sesuai kategori yang cocok pada Tabel 3.1. sampai dengan Tabel 3.5 berikut ini. Tabel 3.1. Kategori Action Error Berdasarkan Metode SHERPA

Kode Action Error

A1 Operasi terlalu lama/cepat

A2 Tindakan yang salah dalam membagi waktu A3 Tindakan dalam urutan yang salah

A4 Tindakan terlalu sedikit/banyak A5 Tindakan tidak sesuai

A6 Tindakan tepat namun pada objek yang salah A7 Tindakan salah namun pada objek yang tepat A8 Tindakan ditiadakan

A9 Tindakan tidak lengkap

A10 Tindakan salah pada objek yang salah

Sumber : Stanton, Neville (Ed), et al. (2005 : 37-38)

Tabel 3.2. Kategori Checking Error Berdasarkan Metode SHERPA Kode Checking Error

C1 Pemeriksaan ditiadakan C2 Pemeriksaan tidak lengkap

C6 Pemeriksaan salah pada objek yang salah

Sumber : Stanton, Neville (Ed), et al. (2005 : 37-38)

Tabel 3.3. Kategori Retrieval Error Berdasarkan Metode SHERPA Kode Retrieval Error

R1 Informasi yang diperoleh sesuai R2 Informasi yang diperoleh salah R3 Penerimaan informasi tidak lengkap

Sumber : Stanton, Neville (Ed), et al. (2005 : 37-38)

Tabel 3.4. Kategori Communication Error Berdasarkan Metode SHERPA Kode Communication Error

11 Informasi tidak disampaikan 12 Penyampaian informasi tidak tepat 13 Penyampaian informasi tidak lengkap

Sumber : Stanton, Neville (Ed), et al. (2005 : 37-38)

Tabel 3.5. Kategori Selection Error Berdasarkan Metode SHERPA

Kode Selection Error S1 Pemilihan ditiadakan

S2 Salah dalam melakukan pemilihan

Sumber : Stanton, Neville (Ed), et al. (2005 : 37-38)

4. Analisis konsekuensi

error. Konsekuensi dapat berupa akibat yang akan terjadi pada manusia, mesin, peralatan, lingkungan, bahkan mempengaruhi sistem kerja secara keseluruhan apabila terjadi human error. Jika dibutuhkan, daftar konsekuensi untuk satu jenis pekerjaan boleh lebih dari satu, dengan ketentuan bahwa konsekuensi tersebut diurutkan dari tingkat resiko yang tertinggi sampai terendah.

5. Analisis pemulihan

Pemulihan dalam hal ini dimaksudkan pada tindakan-tindakan yang dapat dilakukan untuk memperbaiki error. Pada umumnya, di kolom recovery

ditujukan apakah operator melanjutkan pekerjaannya atau melakukan alternatif pekerjaan lain yang merupakan usaha untuk memperbaiki error yang terjadi. Pekerjaan apa yang akan dilakukan operator juga merupakan implikasi dari daftar konsekuensi yang dibuat di kolom sebelumnya. Jika tidak dibutuhkan, maka dapat dituliskan kata ‘tidak ada’ sehingga dapat disesuaikan dengan kepentingan masing-masing.

6. Penilaian probabilitas error ordinal

Nilai probabilitas ordinal yang digunakan dalam metode SHERPA adalah rendah, sedang, atau tinggi. Ketentuan dalam analisis probabilitas error ordinal dalam metode SHERPA adalah:

b. Jika selama ini error pada item pekerjaan yang dianalisis pernah terjadi beberapa waktu yang lalu namun dengan frekuensi yang sedikit, maka nilai ordinal probabilitas error nya sedang dan diberi tanda M (medium).

c. Jika selama ini error pada item pekerjaan yang dianalisis terjadi beberapa waktu yang lalu dengan frekuensi yang tinggi, maka nilai ordinal probabilitas error nya tinggi dan diberi tanda H (high).

Penilaian probabilitas error ordinal dilakukan berdasarkan data historis kesalahan operator dalam item pekerjaan yang dianalisis dan/atau wawancara dengan orang yang ahli dalam pekerjaan tersebut, misalnya supervisor terkait. 7. Analisis tingkat kritis

Jika konsekuensi error yang muncul sifatnya kritis (contoh: mengakibatkan kerugian yang tidak dapat ditoleransi), maka pada item pekerjaan yang dianalisis harus ditandai sebagai item pekerjaan yang kritis. Tanda yang digunakan sebagai petunjuk bahwa error dari item pekerjaan yang dianalisis bersifat kritis adalah tanda seru (!), sedangkan untuk error yang sifatnya tidak kritis diberi tanda pisah (-). Tingkat kritisnya error dalam suatu item pekerjaan dapat diketahui dari dampak yang diakibatkan terhadap lantai produksi, fasilitas, proses, produk, atau operator yang melakukan pekerjaan.

8. Strategi untuk memperbaiki error

a. Peralatan, contohnya adalah memodifikasi atau merancang ulang peralatan yang digunakan selama ini.

b. Pelatihan, contohnya menyusun materi-materi pelatihan yang lebih efektif agar diperoleh hasil yang lebih baik.

c. Prosedur, contohnya perancangan peraturan baru, perbaikan prosedur yang lama, atau pembuatan prosedur yang baru.

d. Organisasional, contohnya melakukan perubahan pada kebijakan-kebijakan organisasi dan manajemen atau perubahan budaya organisasi.

3.4. Human Error Assessment and Reduction Technique (HEART)5

1. Identifikasi seluruh jenis pekerjaan yang harus dilakukan oleh operator. Dapat dilakukan dengan melakukan pengamatan, wawancara dan pencatatan uraian

Fungsi pertama proses perhitungan HEART adalah untuk mengelompokkan task dalam kategori generalnya dan nilai level nominal untuk

human unreliability menurut tabel HEART generic categories (Kirwan, 1994).

Berikutnya adalah mengidentifikasi kondisi yang mengakibatkan terjadinya error

(Error Producing Conditions, EPCs) yang ditunjukkan dalam bentuk skenario

yang memberikan pengaruh negatif terhadap performansi manusia. Jadi HEART merupakan bagian dari perhitungan keandalan yang diartikan sebagai seberapa besar operator melakukan kesalahan dalam task yang seharusnya dilakukan.

Tahapan yang dilakukan untuk menentukan nilai HEP dengan menggunakan metode HEART adalah sebagai berikut :

5

pekerjaan operator sehingga peneliti dapat memahami secara menyeluruh mengenai tugas-tugas yang harus dikerjakan oleh operator.

2. Mengkategorikan setiap item pekerjaan ke salah satu dari 8 kategori yang ada di tabel Generic Task Type (GTT).

Setiap item pekerjaan yang dikategorikan harus benar-benar sesuai. Oleh karena itu, diperlukan wawancara langsung dengan supervisor atau orang yang berpengalaman terhadap pekerjaan tersebut. Selain itu, nominal human error

probability juga masih dapat disesuaikan berdasarkan wawancara dengan

supervisor. Adapun nilai nominal human error probability dapat dilihat dalam Tabel 3.6.

Tabel 3.6. Generic Task Type dan Nominal Human Error Probability

Type Generic Task Type Nominal Human

Error Probability

A

Benar-benar asing; dikerjakan dengan kecepatan tinggi tanpa adanya pemikiran tentang kemungkinan terjadinya konsekuensi.

0,55

B

Mengubah atau mengembalikan sistem pada keadaan yang baru dan dilakukan dengan usaha sendiri tanpa adanya supervisi atau prosedur.

0,26

C

Pekerjaan bersifat kompleks sehingga membutuhkan tingkat kemampuan dan perhatian yang tinggi.

0,16

D Pekerjaan sederhana yang dilakukan dengan cepat dan perhatian yang sedikit.

0,09

E

Rutin; sering dikerjakan; pekerjaan yang dilakukan membutuhkan tingkat kemampuan yang relatif rendah.

0,02

F

Mengubah atau mengembalikan sistem pada keadaan yang baru dengan mengikuti beberapa prosedur; dengan beberapa pemeriksaan

G

Sepenuhnya dikenali; dirancang dengan baik; sering dikerjakan; tugas rutin terjadi beberapa kali per jam; dilakukan untuk standar tertinggi dengan sangat termotivasi; personil sangat terlatih dan berpengalaman; terdapat waktu untuk memperbaiki kesalahan potensial; tetapi tanpa alat bantu kerja yang signifikan

0,0004

H

Merespon perintah sistem dengan tepat bahkan ketika ada tambahan atau sistem pengawasan otomatis yang disediakan untuk menghasilkan interpretasi yang akurat tentang keadaan sistem.

0,00002

Sumber : Sandom, Carl dan Roger S. Harvey (Ed.) (2009:180)

3. Identifikasi Error Producing Conditions (EPCs) sesuai dengan skenario yang ada di tabel HEART EPCs.

EPCs merupakan faktor-faktor yang dapat mempengaruhi tingkat kegagalan kerja operator atau dalam istilah yang lain disebut dengan Performance

Shaping Factors (PSFs). EPCs dapat dilihat pada Tabel 3.7.

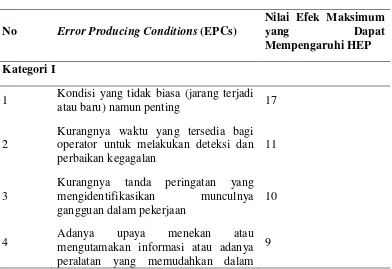

Tabel 3.7. Error Producing Conditions (EPCs)

No Error Producing Conditions (EPCs)

Nilai Efek Maksimum

yang Dapat Mempengaruhi HEP

Kategori I

1 Kondisi yang tidak biasa (jarang terjadi atau baru) namun penting 17

2

Kurangnya waktu yang tersedia bagi operator untuk melakukan deteksi dan perbaikan kegagalan

11

3

Kurangnya tanda peringatan yang mengidentifikasikan munculnya gangguan dalam pekerjaan

10

4 Adanya upaya menekan atau mengutamakan informasi atau adanya peralatan yang memudahkan dalam

mengakses suatu informasi

5

Tidak ada saran untuk menyampaikan informasi spesial dan fungsional untuk operator dalam format yang dengan mudah dipahami operator tersebut

8

6

Adanya ketidasesuaian antara model yang terdapat pada operator dengan yang diimajinasikan oleh perancang

8

7

Tidak ada prosedur yang jelas dalam memperbaiki kesalahan kerja yang tidak disengaja

8

8 Informasi yang diterima berlebihan 6

9

Dibutuhkan teknik (cara) yang berbeda dari biasanya dalam melakukan perkerjaan

6

10

Perlu adanya transfer pengetahuan tertentu dalam setiap pekerjaan yang dilakukan, namun tanpa adanya informasi yang hilang atau berkurang

5,5

11

Ambiguitas dalam standar performansi yang diberikan (batasan standar performansi tidak jelas)

5

12

Adanya ketidaksesuaian antara persepsi terhadap resiko dengan resiko nyata yang terjadi

4

13

Feedback dari sistem buruk, ambigu,

atau tidak sesuai dengan yang diharapkan

4

14

Tindakan yang dimaksudkan untuk mengontrol pekerjaan yang dilakukan tidak jelas dan terlambat

Tabel 3.7. Error Producing Conditions (EPCs) (Lanjutan)

No Error Producing Conditions (EPCs)

Nilai Efek Maksimum

yang Dapat Mempengaruhi HEP

15

Operator tidak berpengalaman (operator yang telah memenuhi syarat dalam melakukan pekerjaannya, tapi belum tergolong ahli)

3

16

Kesesuaian informasi yang diinginkan yang disampaikan dalam prosedur dan interaksi antarpekerja buruk

3

17

Pemeriksaan secara independen terhadap output (hasil) sedikit atau mungkin tidak diperiksa

3

Kategori II

18

Ada konflik yang terjadi mengenai tujuan jangka pendek dan tujuan jangka panjang

2,5

19

Informasi yang diterima tidak seragam sehingga mempersulit proses pemeriksaan

2,5

20

Tingkat pendidikan operator tidak sesuai dengan kebutuhan kerja yang seharusnya

2

21

Ada pemberian insentif kepada operator untuk melakukan prosedur kerja lain yang lebih berbahaya

2

22

Sedikit waktu yang diberikan untuk melatih pikiran dan tubuh pada saat melakukan pekerjaan

1,8

23 Peralatan tidak andal (dengan penilaian

langsung) 1,6

24

Diperlukan adanya tenaga yang lebih ahli dari operator yang biasa melakukan pekerjaannya

1,6

jelas

26

Tidak ada cara yang jelas untuk menjaga atau meningkatkan pengawasan selama melakukan pekerjaan

1,4

Sumber : Sandom, Carl dan Roger S. Harvey (Ed.).(2009:181-182)

Nilai EPCs yang tercantum pada Tabel 3.7 merupakan nilai yang diperoleh berdasarkan hasil eksperimen mengenai pengaruh faktor-faktor tersebut terhadap performansi manusia dalam bekerja. Aturan untuk menentukan EPCs adalah faktor-faktor yang masuk ke dalam kategori II dapat digunakan apabila telah memperhatikan seluruh faktor yang ada di kategori I. Hal tersebut karena kecilnya perbandingan nilai efek terhadap human error probability. Dalam menentukan EPCs yang dapat mempengaruhi nilai HEP dapat dilakukan dengan menggunakan teknik expert judgement, baik dari peneliti maupun dari supervisor terkait yang telah berpengalaman terhadap SOP dan operator yang mengerjakannya. Oleh karena itu, keputusan untuk menentukan EPCs yang akan digunakan dalam proses kuantifikasi dengan metode HEART harus didasarkan pada tingkat kritisnya suatu pekerjaan dan operator yang melakukan pekerjaan tersebut.

4. Menentukan proporsi efek atau Assessed Proportion of Effect (APOE) dan menghitung besarnya nilai Assessed Effect (AE) dari setiap EPCs yang telah diidentifikasi.

Nilai Assessed Effect (AE) ditentukan dengan menggunakan persamaan : AEi = ((Max. Effect-1) x APOE) + 1

Keterangan : a. i = AE ke i

c. Nilai APOE diperoleh dengan menggunakan teknik expert judgment, yaitu dngan mewawancarai pihak yang telah berpengalaman dalam pekerjaan yang dianalisis, misalnya supervisor terkait. Penilaian dengan cara ini adalah satu-satunya teknik yang dapat digunakan dan belum ada panduan yang jelas mengenai teknik lainnya yang lebih objektif di beberapa literatur yang membahas metode HEART. Nilai maksimum APOE setiap EPCs adalah 1 dan jumlah APOE dari semua EPCs tidak harus sama dengan 1. 5. Menghitung total nilai AE

Total nilai AE dihitung dengan menggunakan persamaan : Total AE = AEI x AE2 x AE3 x ... x Aen

Dimana n adalah banyaknya AE yang diidentifikasi sebagai faktor EPCs. 6. Melakukan perhitungan nilai Human Error Probability (HEP)

Nilai HEP dihitung dengan menggunakan persamaan : HEP = Nominal HEP x Total AE

Keterangan :

a. HEP = Human Error Probability

b. Nominal HEP = Nilai nominal HEP yang diperoleh dari Tabel GTT pada langkah ke-2.

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Sumatera Timberindo Industry yang berlokasi di Jl. Batang Kuis Km 2 Desa Buntu Bedimbar, Tanjung Morawa, Kabupaten Deli Serdang, Sumatera Utara. Waktu penelitian dilakukan pada bulan Februari-Juni 2017.

4.2. Jenis Penelitian

Penelitian ini digolongkan sebagai penelitian deskriptif, yaitu penelitian yang memaparkan pemecahan masalah terhadap satu masalah yang ada secara sistematis dan faktual berdasarkan fakta.

4.3. Objek Penelitian

Objek penelitian yang diamati adalah seluruh operator yang ada pada proses produksi pintu mexicano.

4.4. Variabel Penelitian

Variabel-variabel yang terdapat dalam penelitian ini adalah sebagai berikut:

1. Variabel Dependen

2. Variabel Independen a. Kesalahan cara kerja b. Prosedur kerja

c. Ketidaktelitian operator

4.5. Kerangka Berpikir

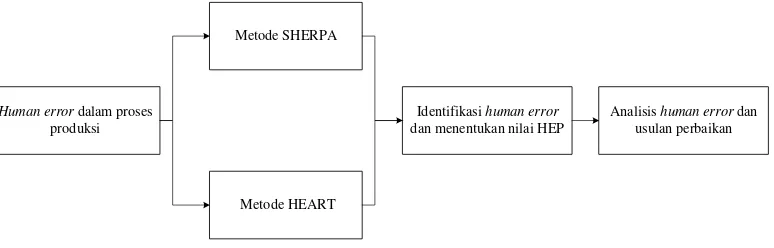

Kerangka berpikir menunjukkan hubungan logis antara faktor/variabel penting yang telah diidentifikasi untuk menganalisis masalah penelitian (Sinulingga, 2015). Kerangka berpikir yang terdapat dalam penelitian ini diawali data kecacatan proses produksi, kemudian dilakukan identifikasi dengan pendekatan SHERPA untuk menganalisis human error. Kemudian dilakukan analisis untuk menemukan akar penyebab kecacatan, kemudian dengan metode HEART untuk menemukan nilai HEP (Human Error Probability). Yang menjadi kerangka berpikir dari penelitian ini dapat dilihat pada Gambar 4.1.

Gambar 4.1. Kerangka Berpikir

4.6. Blok Diagram Rancangan Penelitian

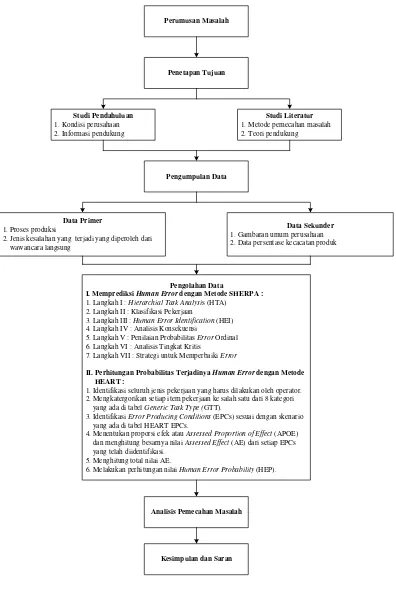

Penelitian dilaksanakan dengan mengikuti langkah-langkah sebagai :

Human error dalam proses produksi

Metode SHERPA

Analisis human error dan usulan perbaikan

Metode HEART

Identifikasi human error

1. Studi pendahuluan untuk menentukan masalah yang akan diteliti.

2. Pengumpulan data primer berupa proses produksi dan jenis kesalahan yang terjadi yang diperoleh dari hasil wawancara.

3. Pengumpulan data sekunder yang berasal dari arsip perusahaan.

Perumusan Masalah 1. Metode pemecahan masalah 2. Teori pendukung

Pengumpulan Data

Data Primer 1. Proses produksi

2. Jenis kesalahan yang terjadi yang diperoleh dari wawancara langsung

Data Sekunder 1. Gambaran umum perusahaan 2. Data persentase kecacatan produk

Pengolahan Data

I. Memprediksi Human Error dengan Metode SHERPA : 1. Langkah I : Hierarchial Task Analysis (HTA)

2. Langkah II :Klasifikasi Pekerjaan

3. Langkah III : Human Error Identification (HEI) 4. Langkah IV : Analisis Konsekuensi

5. Langkah V : Penilaian Probabilitas Error Ordinal 6. Langkah VI : Analisis Tingkat Kritis

7. Langkah VII : Strategi untuk Memperbaiki Error

II. Perhitungan Probabilitas Terjadinya Human Error dengan Metode HEART :

1. Identifikasi seluruh jenis pekerjaan yang harus dilakukan oleh operator. 2. Mengkatergorikan setiap item pekerjaan ke salah satu dari 8 kategori yang ada di tabel Generic Task Type (GTT).

3. Identifikasi Error Producing Conditions (EPCs) sesuai dengan skenario yang ada di tabel HEART EPCs.

4. Menentukan proporsi efek atau Assessed Proportion of Effect (APOE) dan menghitung besarnya nilai Assessed Effect (AE) dari setiap EPCs yang telah diidentifikasi.

5. Menghitung total nilai AE.

6. Melakukan perhitungan nilai Human Error Probability (HEP).

Analisis Pemecahan Masalah

Kesimpulan dan Saran

4.7. Pengumpulan Data

Jenis data yang dikumpulkan pada penelitian ini adalah data primer dan data sekunder.

1. Data Primer

Data primer adalah data yang diperoleh melalui proses pengukuran dengan bantuan suatu instrumen. Data yang termasuk dalam kategori ini adalah uraian proses pengolahan produk pintu dan jenis kesalahan yang sering terjadi yang diperoleh dari wawancara langsung di PT. Sumatera Timberindo Industry.

2. Data Sekunder

Data sekunder bersumber dari dokumen perusahaan yang dapat diperoleh dari pihak manajemen di bagian produksi. Data yang termasuk dalam kategori ini adalah data jumlah kecacatan produk pintu. Setelah data dikumpulkan, dilakukan pengolahan data untuk digunakan sebagai sumber informasi dalam melaksanakan analisa terhadap masalah yang ada.

4.8. Instrumen Penelitian

Instrumen yang digunakan dalam pengumpulan data ini adalah lembar kerja (work sheet) dan alat tulis untuk mencatat jumlah kecacatan produksi yang terjadi selama proses produksi, serta wawancara langsung kepada operator dan

4.9. Metode Pengumpulan Data

Metode yang digunakan dalam mengumpulkan data, yaitu : 1. Observasi (Pengamatan)

Pengamatan dilakukan untuk mengetahui urutan proses produksi, kemampuan operator.

2. Dokumentasi

Dokumentasi yang diambil adalah dokumen-dokumen perusahaan, baik historis maupun sekarang. Dokumentasi dilakukan terhadap data jumlah kecacatan produksi.

3. Wawancara

Wawancara dilakukan dengan melakukan proses tanya jawab terhadap pihak yang bertanggung jawab.

4. Studi kepustakaan, yaitu mencatat dan mempelajari data-data yang berasal dari perusahaan serta teori-teori yang berhubungan dengan pemecahan masalah dari berbagai buku yang sesuai dengan permasalahan yang diamati.

4.10. Metode Pengolahan Data

Pengolahan data dilakukan dengan menggunakan metode :

1. Metode SHERPA (Systematic Human Error Reduction and Prediction

Approach)

a. Hierarchical Task Analysis (HTA)

Tahap pertama untuk menggunakan metode SHERPA dalam menganalisis

human error adalah dengan menyusun seluruh daftar pekerjaan ke dalam

diagram HTA sehingga pekerjaan yang akan dianalisis menjadi lebih rinci dan sistematis. Keterangan mengenai HTA telah dibahas pada bagian sebelumnya

b. Klasifikasi pekerjaan

Setiap daftar pekerjaan yang telah diuraikan dalam diagram HTA selanjutnya diklasifikasi ke dalam beberapa tipe error

c. Identifikasi human error

Prosedur identifikasi error adalah dengan menyusun daftar pekerjaan yang telah diklasifikasikan ke dalam beberapa tipe error di tahap sebelumnya sesuai kategori yang cocok

d. Analisis konsekuensi

Pada tahap ini, dilakukan penyusunan daftar konsekuensi yang paling mungkin terjadi jika suatu pekerjaan yang dilakukan operator termasuk ke dalam tipe error

e. Analisis pemulihan

Pemulihan dalam hal ini dimaksudkan pada tindakan-tindakan yang dapat dilakukan untuk memperbaiki error. Pada umumnya, di kolom recovery

ditujukan apakah operator melanjutkan pekerjaannya atau melakukan alternatif pekerjaan lain yang merupakan usaha untuk memperbaiki error

f. Penilaian probabilitas error ordinal

Nilai probabilitas ordinal yang digunakan dalam metode SHERPA adalah rendah, sedang, atau tinggi

g. Analisis tingkat kritis

Jika konsekuensi error yang muncul sifatnya kritis (contoh: mengakibatkan kerugian yang tidak dapat ditoleransi), maka pada item pekerjaan yang dianalisis harus ditandai sebagai item pekerjaan yang kritis

h. Strategi untuk memperbaiki error

Tahap terakhir dalam metode SHERPA adalah menyusun rencana strategis dan tindakan-tindakan yang perlu dilakukan agar dapat mereduksi error

2. Metode HEART (Human Error Assessment and Reduction Technique) Langkah-langkah dalam menggunakan metode HEART adalah :

a. Identifikasi seluruh jenis pekerjaan yang harus dilakukan oleh operator. Dapat dilakukan dengan melakukan pengamatan, wawancara dan pencatatan uraian pekerjaan operator sehingga peneliti dapat memahami secara menyeluruh mengenai tugas-tugas yang harus dikerjakan oleh operator. b. Mengkategorikan setiap item pekerjaan ke salah satu dari 8 kategori yang

ada di tabel Geberic Task Type (GTT). Setiap item pekerjaan yang dikategorikan harus benar-benar sesuai. Oleh karena itu, diperlukan wawancara langsung dengan supervisor atau orang yang berpengalaman terhadap pekerjaan tersebut.

mempengaruhi tingkat kegagalan keja operator atau dalam istilah yang lain disebut dengan Performance Shaping Factors (PSFs).

d. Menentukan proporsi efek atau Assessed Proportion of Effect (APOE) dan menghitung besarnya nilai Assessed Effect (AE) dari setiap EPCs yang telah diidentifikasi.

e. Menghitung total nilai AE.

f. Melakukan perhitungan nilai Human Error Probability (HEP).

4.11. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

5.1.1. Uraian Proses Pengolahan Produk Pintu Mexicano

Dalam proses pengolahan pintu mexicano urutan proses yang harus dilakukan adalah sebagai berikut :

1. Pembuatan ukuran partical board

Bahan baku atau partical board akan dibentuk sesuai dengan ukuran yang telah ditetapkan oleh pelanggan

2. Pembuatan liping steal

Bahan baku liping steal akan dibentuk sesuai dengan ukuran yang telah ditetapkan

3. Pengeleman secara manual

Proses penyatuan dua bagian kayu dengan menggunakan lem untuk membentuk komponen pintu bagian inti yang masih sederhana.

4. Pengepresan awal 5. Pembuatan ukiran

Pembuatan ukiran dari komponen pintu dengan menggunakan mesin shaper. Komponen tersebut kemudian di bor dengan menggunakan mesin bor.

6. Pemasangan liping tanam

7. Penghalusan (sanding)

Sebelum dihaluskan, komponen-komponen yang lebarnya kurang dari spesifikasi yang ditetapkan akan didempul terlebih dahulu. Penghalusan dilakukan dengan menggunakan mesin sanding

8. Pemilihan warna veneer 9. Pemasangan veneer (manual) 10. Pengepresan akhir

11. Pemotongan veneer 12. Pembentukan

13. Finishing

Finishing merupakan proses revisi dengan melakukan penyisipan,

pembersihan/penghalusan secara manual dengan menggunakan kertas pasir dilanjutkan dengan pembersihan debu dengan menggunakan air gun.

14. Inspeksi

Diperiksa kembali hasil akhir 15. Pengepakan

5.1.2. Jenis Kesalahan yang Terjadi

Berdasarkan data historis dan wawancara langsung dengan pembimbing lapangan, beberapa kesalahan yang sering terjadi pada saat proses pengolahan pintu mexicano adalah sebagai berikut :

1. Kurangnya pengontrolan saat pengepresan sehingga adanya kayu yang retak karena kelamaan

2. Kurangnya keahlian dan ketelitian saat proses pengukiran

3. Kurangnya pengontrolan dan ketelitian dalam proses memberi lem sehingga komponen yang dihasilkan tidak optimal (kayunya tidak nempel sempurna) 4. Kesalahan pengontrolan waktu mesin saat proses pengetaman sehingga

produk yang dihasilkan kurang baik.

5.2. Pengolahan Data

5.2.1. Analisa Human Error yang Terjadi dengan Metode SHERPA (Systematic Human Error Reduction and Prediction Approach)

Langkah-langkah yang harus dilakukan dalam penentuan human error

dengan menggunakan metode SHERPA adalah sebagai berikut : 1. Langkah I : Hierarchical Task Analysis (HTA) 2. Langkah II : Klasifikasi Pekerjaan

3. Langkah III : Identifikasi Human Error

4. Langkah IV : Analisis Konsekuensi

5. Langkah V : Penilaian Probabilitas Error Ordinal 6. Langkah VI : Analisis Tingkat Kritis

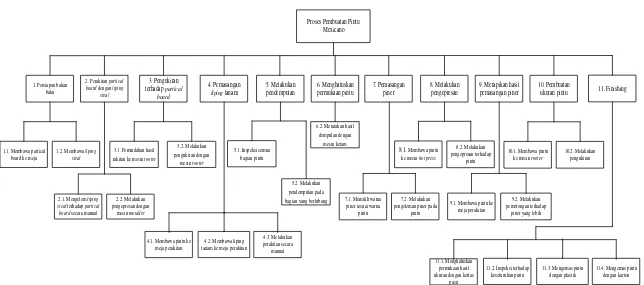

5.2.1.1. Hierarchical Task Analysis (HTA)

Proses Pembuatan Pintu Mexicano

1. Persiapan bahan baku

1.1. Membawa partical board ke meja

1.2. Membawa liping steal

2. Perakitan partical board dengan liping

steal

2.1. Mengelem liping steal terhadap partical board secara manual

2.2. Melakukan pengepresan dengan

mesin moulder

3. Pengukiran terhadap partical

board

7.1. Memilih warna piner sesuai warna

pintu

7.2. Melakukan pengeleman piner pada

pintu 3.1. Pemindahan hasil

rakitan ke mesin rooter

3.2. Melakukan pengukiran dengan

mesin rooter

4.2. Membawa liping tanam ke meja perakitan

4.3. Melakukan perakitan secara

manual 4.1. Membawa pintu ke

meja perakitan

5.1. Inspeksi semua bagian pintu

5.2. Melakukan pendempulan pada bagian yang berlubang

9. Merapikan hasil pemasangan piner

10. Pembuatan

ukuran pintu 11. Finishing

8.1. Membawa pintu ke mesin hot press

8.2. Melakukan pengepresan terhadap

pintu

9.1. Membawa pintu ke meja perakitan

9.2. Melakukan pemotongan terhadap

piner yang lebih 10.1. Membawa pintu

ke mesin rooter

10.2. Melakukan pengukiran

11.3. Mengemas pintu dengan plastik

11.4. Mengemas pintu dengan karton 11.2. Inspeksi terhadap

keseluruhan pintu 11.1. Menghaluskan

permukaan hasil ukuran dengan kertas

pasir 6.2. Meratakan hasil

dempulan dengan mesin ketam

5.2.1.2. Klasifikasi Pekerjaan

Setiap daftar pekerjaan yang telah diuraikan dalam diagram HTA selanjutnya diklasifikasikan ke dalam beberapa tipe error. Tipe-tipe error yang digunakan dalam metode SHERPA, yaitu :

1. Action, cthnya : menekan tombol dan membuka pintu

2. Checking, cthnya : Melakukan sebuah prosedur pemeriksaan

3. Selection, cthnya : memilih satu alternatif di antara beberapa alternatif yang ada

Daftar pekerjaan untuk proses pembuatan pintu mexicano secara rinci dapat dilihat pada Tabel 5.1

Tabel 5.1. Klasifikasi Kerja Proses Pembuatan Pintu Mexicano

Kode Uraian Kerja Klasifikasi

1.1 Membawa partical board ke meja Action

1.2 Membawa liping steal Action

2.1

Mengelem liping steal terhadap partical board secara manual

Action

2.2 Melakukan pengepresan dengan mesin moulder Action

3.1 Membawa hasil rakitan ke mesin rooter Action

3.2 Melakukan pengukiran dengan mesin rooter Action

4.1 Membawa pintu ke meja perakitan Action

4.3 Melakukan perakitan secara manual Action

5.1 Inspeksi semua bagian pintu Checking

Tabel 5.1. Klasifikasi Kerja Proses Pembuatan Pintu Mexicano (Lanjutan)

Kode Uraian Kerja Klasifikasi

5.2 Melakukan pendempulan pada bagian yang berlubang Action

6.1 Meratakan hasil dempulan dengan mesin ketam Action

7.1 Memilih warna piner sesuai warna pintu Selection

7.2 Melakukan pengeleman piner pada pintu Action

8.1 Membawa pintu ke mesin hot press Action

8.2 Melakukan pengepresan terhadap pintu Action

9.1 Membawa pintu ke meja perakitan Action

9.2 Melakukan pemotongan terhadap piner yang lebih Action

10.1 Membawa pintu ke mesin rooter Action

10.2 Melakukan pengukiran Action

11.1

Menghaluskan permukaan hasil ukiran dengan kertas pasir

Action

11.3 Mengemas pintu dengan plastik Action

11.4 Mengemas pintu dengan karton Action

5.2.1.3. Human Error Identification (HEI)

Prosedur identifikasi error adalah dengan menyusun daftar pekerjaan yang telah diklasifikasikan ke dalam beberapa tipe error di tahap sebelumnya sesuai kategori yang cocok pada tabel kategori error menurut metode SHERPA. Kategori action error

berdasarkan metode SHERPA adalah sebagai berikut: A1 : Operasi terlalu lama/cepat

A4 : Tindakan terlalu sedikit/banyak A5 : Tindakan tidak sesuai

A6 : Tindakan tepat namun pada objek yang salah A7 : Tindakan salah namun pada objek yang tepat C2 : Pemeriksaan tidak lengkap

C5 : Pemeriksaan yang salah dalam membagi waktu S2 : Salah dalam melakukan pemilihan

Identifikasi error dapat dilihat pada Tabel 5.2.

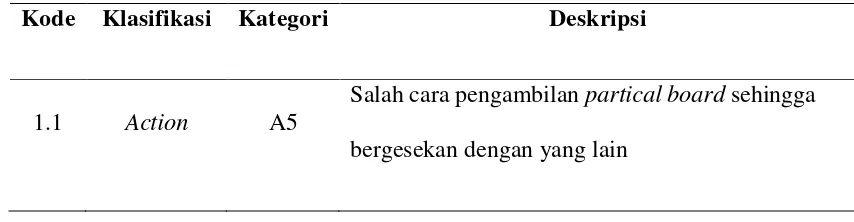

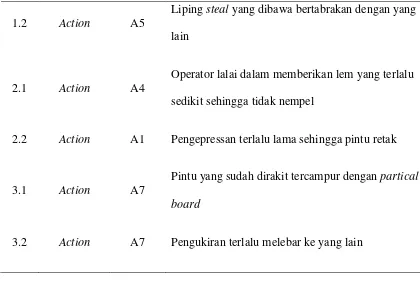

Tabel 5.2. Identifikasi Error Kerja pada Proses Pembuatan Pintu Mexicano

Kode Klasifikasi Kategori Deskripsi

1.1 Action A5

1.2 Action A5

Liping steal yang dibawa bertabrakan dengan yang lain

2.1 Action A4

Operator lalai dalam memberikan lem yang terlalu sedikit sehingga tidak nempel

2.2 Action A1 Pengepressan terlalu lama sehingga pintu retak

3.1 Action A7

Pintu yang sudah dirakit tercampur dengan partical board

3.2 Action A7 Pengukiran terlalu melebar ke yang lain

Tabel 5.2. Identifikasi Error Kerja pada Proses Pembuatan Pintu Mexicano (Lanjutan)

Kode Klasifikasi Kategori Deskripsi

4.1 Action A5

Pintu yang telah diukir tercampur dengan yang belum diukir

4.2 Action A5

Operator lalai dalam mengukur liping tanam sesuai ukiran

4.3 Action A6

Peletakan liping tanam tidak pada tempat yang seharusnya

keseluruhan

5.2 Action A4 Dempul yang diberikan operator terlalu sedikit

6.1 Action A6 Perataan ke bagian yang tidak di dempul

7.1 Selection S2

Warna veneer yang dipilih operator tidak sesuai dengan warna pintu

7.2 Action A4

Operator lalai dalam memberikan lem yang terlalu sedikit sehingga tidak terlalu nempel

8.1 Action A7

Pintu yang sudah dirakit tercampur dengan bagian lain

8.2 Action A1 Pengepressan terlalu lama sehingga veneer retak

9.1 Action A5

Pintu yang sudah dirakit dengan veneer tercampur dengan pintu yang belum dirakit dengan veneer

Tabel 5.2. Identifikasi Error Kerja pada Proses Pembuatan Pintu Mexicano (Lanjutan)

Kode Klasifikasi Kategori Deskripsi

9.2 Action A7 Veneer dipotong tidak sesuai dengan ukuran pintu

10.1 Action A7 Salah meletakkan pintu pada meja perakitan

11.1 Action A6

Bagian yang tidak diukir diratakan dengan kertas pasir

11.2 Checking C5 Ada bagian pintu yang belum rata

11.3 Action A4 Plastik yang diberikan terlalu sedikit

11.4 Action A4 Karton yang diberikan terlalu sedikit

5.2.1.4. Analisis Konsekuensi

Pada tahap ini, dilakukan penyusunan daftar konsekuensi yang paling mungkin terjadi jika suatu pekerjaan yang dilakukan operator termasuk kedalam tipe error. Konsekuensi dapat berupa akibat yang akan terjadi pada manusia, mesin, peralatan, lingkungan, bahkan mempengaruhi sistem kerja secara keseluruhan apabila terjadi

humanerror. Berikut adalah hasil identifikasi konsekuensi kerja.

Tabel 5.3. Analisis Konsekuensi Kerja pada Proses Pembuatan Pintu Mexicano

Kode Kategori

Error Deskripsi Error Konsekuensi

1.1 A5 Salah cara pengambilan partical board

sehingga bergesekan dengan yang lain Partical board terkelupas

1.2 A5 Liping steal yang dibawa bertabrakan dengan yang lain

Liping steal yang dibawa tergesek dan tidak sesuai lagi

Tabel 5.3. Analisis Konsekuensi Kerja pada Proses Pembuatan Pintu Mexicano (Lanjutan)

Error

2.1 A4 Operator lalai dalam memberikan lem yang terlalu sedikit

Perakitan tidak sempurna dan harus dilakukan pengulangan

2.2 A1 Pengepressan yang terlalu lama Pintu yang dipress akan retak

3.1 A7 Pintu yang sudah dirakit tercampur dengan partical board

Pekerjaan jadi lama karena operator harus memilah lagi

3.2 A7 Pengukiran terlalu melebar ke yang lain Lebih banyak dempul yang digunakan

4.1 A5 Pintu yang telah diukir tercampur dengan yang belum diukir

Pekerjaan jadi lama karena operator harus memilah lagi

4.2 A5 Operator lalai dalam mengukur liping tanam sesuai ukiran

Perakitan yang dilakukan tidak berjalan

4.3 A6 Peletakan liping tanam tidak pada tempat yang seharusnya

Terjadinya

ketidaksesuaian terhadap pintu

5.1 C2 Operator hanya memeriksa sebagian saja tidak keseluruhan

Ada bagian pintu yang bolong tidak didempul 5.2 A4 Dempul yang diberikan operator terlalu

sedikit

Terdapat rongga yang kosong pada pintu 6.1 A6 Perataan ke bagian yang tidak di dempul Pintu semakin menipis 7.1 S2 Warna veneer yang dipilih operator tidak

sesuai dengan warna pintu

Warna produk yang dihasilkan terlihat jelek

7.2 A4

Operator lalai dalam memberikan lem yang terlalu sedikit sehingga tidak terlalu nempel

Perakitan tidak sempurna dan harus dilakukan pengulangan

8.1 A7 Pintu yang sudah dirakit tercampur dengan

lagi

8.2 A1 Pengepressan terlalu lama Veneer yang ikut dipress akan pecah

9.1 A5

Pintu yang sudah dirakit dengan veneer tercampur dengan pintu yang belum dirakit dengan veneer

Pekerjaan jadi lama karena operator harus memilah lagi

9.2 A7 veneer dipotong tidak sesuai dengan ukuran pintu

Produk yang dihasilkan tidak sesuai ukuran

Tabel 5.3. Analisis Konsekuensi Kerja pada Proses Pembuatan Pintu Mexicano (Lanjutan)

Kode Kategori

Error Deskripsi Error Konsekuensi

10.1 A7 Salah meletakkan pintu pada meja perakitan

Semua pintu tercampur sehingga membutuhkan waktu yang lama untuk memisahkan

10.2 A7 Pengukiran terhadap pintu terlalu dalam Waktu pengerjaan akan lama

11.1 A6 Bagian yang tidak diukir diratakan dengan kertas pasir

Banyak produk tidak sesuai

11.2 C5 Ada bagian pintu yang belum rata Banyak produk yang cacat 11.3 A4 Plastik yang diberikan terlalu sedikit Pintu tidak tertutup secara

keseluruhan

11.4 A4 Karton yang diberikan terlalu sedikit Pintu tidak tertutup secara keseluruhan

5.2.1.5. Penilaian Probabilitas Error Ordinal

SHERPA adalah rendah (L), sedang (M), dan tinggi (H). Penilaian probabilitas error ordinal dilakukan berdasarkan data historis kesalahan operator dalam item pekerjaan yang dianalisis. Tabel berikut adalah probabilitas error ordinal proses pembuatan pintu

Tabel 5.4. Probabilitas Error Ordinal Proses Pembuatan Pintu Mexicano

Kode Deskripsi Error Probabilitas Error

Ordinal

1.1 Salah cara pengambilan partical board

sehingga bergesekan dengan yang lain M

1.2 Liping steal yang dibawa bertabrakan

dengan yang lain L

2.1 Operator lalai dalam memberikan lem yang

terlalu sedikit sehingga tidak nempel M

2.2 Pengepressan terlalu lama sehingga pintu

retak H

3.1 Pintu yang sudah dirakit tercampur dengan

partical board L

3.2 Pengukiran terlalu melebar ke yang lain H

4.1 Pintu yang telah diukir tercampur dengan

yang belum diukir L

4.2 Operator lalai dalam mengukur liping

tanam sesuai ukiran M

4.3 Peletakan liping tanam tidak pada tempat

yang seharusnya M

5.1 Operator hanya memeriksa sebagian saja

tidak keseluruhan L

5.2 Dempul yang diberikan operator terlalu

6.1 Perataan ke bagian yang tidak di dempul L

7.1 Warna piner yang dipilih operator tidak

sesuai dengan warna pintu L

7.2 Operator lalai dalam memberikan lem yang

terlalu sedikit sehingga tidak terlalu nempel M

Tabel 5.4. Probabilitas Error Ordinal Proses Pembuatan Pintu Mexicano (Lanjutan)

Kode Deskripsi Error Probabilitas Error

Ordinal

8.1 Pintu yang sudah dirakit tercampur dengan

bagian lain L

8.2 Pengepressan terlalu lama sehingga piner

retak H

.1

Pintu yang sudah dirakit dengan piner tercampur dengan pintu yang belum dirakit dengan piner

M

9.2 Piner dipotong tidak sesuai dengan ukuran

pintu L

10.1 Salah meletakkan pintu pada meja perakitan L 10.2 Pengukiran terhadap pintu terlalu dalam H

11.1 Bagian yang tidak diukir diratakan dengan

kertas pasir L

11.4 Karton yang diberikan terlalu sedikit M

5.2.1.6. Analisis Tingkat Kritis

Jika konsekuensi error yang muncul sifatnya kritis (contoh: mengakibatkan kerugian yang tidak dapat ditoleransi), maka pada item pekerjaan yang dianalisis harus ditandai sebagai item pekerjaan yang kritis. Tanda yang digunakan sebagai petunjuk bahwa error dari item pekerjaan yang dianalisis bersifat kritis adalah tanda seru (!), sedangkan untuk error yang sifatnya tidak kritis diberi tanda pisah (-).

Tabel 5.5. Tingkat Kritis Kerja Proses Pembuatan Pintu Mexicano

Kode Konsekuensi Tingkat Kritis

1.1 Partical board terkelupas -

1.2

Liping steal yang dibawa tergesek dan tidak sesuai lagi

-

2.1

Perakitan tidak sempurna dan harus dilakukan pengulangan

-

2.2 Pintu yang dipress akan retak !

3.1

Pekerjaan jadi lama karena operator harus memilah lagi

-

4.1

Pekerjaan jadi lama karena operator harus memilah lagi

-

4.2 Perakitan yang dilakukan tidak berjalan -

4.3 Terjadinya ketidaksesuaian terhadap pintu -

5.1

Ada bagian pintu yang bolong tidak didempul

-

5.2 Terdapat rongga yang kosong pada pintu -

6.1 Pintu semakin menipis -

7.1 Warna produk yang dihasilkan terlihat jelek -

7.2

Perakitan tidak sempurna dan harus dilakukan pengulangan

-

Tabel 5.5. Tingkat Kritis Kerja Proses Pembuatan Pintu Mexicano (Lanjutan)

Kode Konsekuensi Tingkat Kritis

8.1

Pekerjaan jadi lama karena operator harus memilah lagi

-

8.2 Piner yang ikut dipress akan pecah !

memilah lagi

9.2 Produk yang dihasilkan tidak sesuai ukuran -

10.1

Semua pintu tercampur sehingga membutuhkan waktu yang lama untuk memisahkan

-

10.2 Waktu pengerjaan akan lama -

11.1 Banyak produk tidak sesuai -

11.2 Banyak produk yang cacat !

11.3 Pintu tidak tertutup secara keseluruhan -

11.4 Pintu tidak tertutup secara keseluruhan -

5.2.1.7. Strategi untuk Memperbaiki Error (Remedy Analysis)

Tahap berikutnya adalah menyusun rencana strategis dan tindakan-tindakan yang perlu dilakukan agar dapat mereduksi error. Rencana strategi harus disesuaikan dengan konsekuensi, tingkat kritis dan probabilitas error. Rencana strategi dapat dilihat pada Tabel 5.6.

Tabel 5.6. Rencana Strategis Proses Pembuatan Pintu Mexicano

Kode Konsekuensi Probabilitas

Error Ordinal

Tingkat

1.1 Partical board terkelupas M -

Memodifikasi atau merancang ulang peralatan

1.2 Liping steal yang dibawa

tergesek dan tidak sesuai lagi L -

Dilakukan pelatihan terhadap operator 2.1 Perakitan tidak sempurna dan

harus dilakukan pengulangan M - Operator harus teliti

2.2 Pintu yang dipress akan retak H !

Meningkatkan keterampilan/skill operator

3.1 Pekerjaan jadi lama karena

operator harus memilah lagi L - Operator harus teliti 3.2 Lebih banyak dempul yang

digunakan H - Operator harus teliti

4.1 Pekerjaan jadi lama karena

operator harus memilah lagi L - Operator harus teliti

4.2 Perakitan yang dilakukan

tidak berjalan M -

Meningkatkan keterampilan/skill operator

4.3 Terjadinya ketidaksesuaian

terhadap pintu M - Operator harus teliti

5.1 Ada bagian pintu yang bolong

tidak didempul L - Operator harus teliti

5.2 Terdapat rongga yang kosong

pada pintu M -

Merancang ulang peralatan yang digunakan selama ini 6.1 Pintu semakin menipis L - Operator harus teliti 7.1 Warna produk yang

dihasilkan terlihat jelek L - Operator harus teliti 7.2 Perakitan tidak sempurna dan

8.1 Pekerjaan jadi lama karena

operator harus memilah lagi L - Operator harus teliti

8.2 Piner yang ikut dipress akan

pecah H !

Meningkatkan keterampilan/skill operator

9.1 Pekerjaan jadi lama karena

operator harus memilah lagi M - Operator harus teliti 9.2 Produk yang dihasilkan tidak

sesuai ukuran L - Operator harus teliti

Tabel 5.6. Rencana Strategis Proses Pembuatan Pintu Mexicano (Lanjutan)

Kode Konsekuensi Probabilitas

Error Ordinal

Tingkat

Kritis Rencana Strategis

10.1

Semua pintu tercampur sehingga membutuhkan waktu yang lama untuk memisahkan

L -

Tambahkan meja perakitan

10.2 Waktu pengerjaan akan lama H - Operator harus teliti 11.1 Banyak produk tidak sesuai L - Operator harus teliti

11.2 Banyak produk yang cacat M !

Meningkatkan keterampilan/skill operator

11.3 Pintu tidak tertutup secara

keseluruhan M -

Dilakukan pelatihan terhadap operator 11.4 Pintu tidak tertutup secara

keseluruhan M -

Dilakukan pelatihan terhadap operator

5.2.1.8. Rekapitulasi Hasil Metode SHERPA

Tabel 5.7. Rekapitulasi Deskripsi dengan Metode SHERPA pada Proses Pembuatan Pintu Mexicano

Kode Uraian Kerja Klasifikasi

Kategori Deskripsi Konsekuensi

Probabilitas Error Ordinal

Tingkat

kritis Rencana Strategi

1.1

liping steal Action A5

Liping steal yang dibawa bertabrakan dengan yang lain

Liping steal yang dibawa tergesek dan tidak sesuai lagi

Operator lalai dalam memberikan lem yang terlalu sedikit sehingga tidak lama sehingga pintu retak

Pintu yang dipress

akan retak H !

3.1

Membawa hasil rakitan ke mesin rooter

Action A7

Pintu yang sudah dirakit tercampur dengan partical board

Pekerjaan jadi lama karena operator harus memilah lagi

L

-

Operator harus teliti

Tabel 5.7. Rekapitulasi Deskripsi dengan Metode SHERPA pada Proses Pembuatan Pintu Mexicano (Lanjutan)

Kode Uraian Kerja Klasifikasi

Kategori Deskripsi Konsekuensi

Probabilitas Error Ordinal

Tingkat

kritis Rencana Strategi

3.2

Melakukan pengukiran dengan mesin

rooter

Action A7 Pengukiran terlalu

melebar ke yang lain

Lebih banyak

Pintu yang telah diukir tercampur dengan yang belum diukir

Pekerjaan jadi lama karena operator harus memilah lagi

L - Operator harus

Operator lalai dalam mengukur liping tanam sesuai ukiran

4.3

Melakukan perakitan secara manual

Action A6

Peletakan liping tanam tidak pada tempat yang

5.1 Inspeksi semua

bagian pintu Checking C2

Operator hanya memeriksa sebagian saja tidak

keseluruhan

Ada bagian pintu yang bolong tidak didempul

L - Operator harus

teliti

Tabel 5.7. Rekapitulasi Deskripsi dengan Metode SHERPA pada Proses Pembuatan Pintu Mexicano (Lanjutan)

Kode Uraian Kerja Klasifikasi

Kategori Deskripsi Konsekuensi

Probabilitas Error Ordinal

Tingkat

kritis Rencana Strategi

5.2 yang kosong pada pintu

6.1 Meratakan hasil dempulan dengan mesin

Action A6 Perataan ke bagian

yang tidak di dempul

Pintu semakin

menipis L -

ketam

Warna piner yang dipilih operator tidak sesuai dengan warna pintu

Warna produk yang dihasilkan terlihat

Operator lalai dalam memberikan lem yang terlalu sedikit sehingga tidak pintu ke mesin

hot press

Action A7

Pintu yang sudah dirakit tercampur dengan bagian lain

Pekerjaan jadi lama karena operator harus memilah lagi

L - Operator harus

teliti

Tabel 5.7. Rekapitulasi Deskripsi dengan Metode SHERPA pada Proses Pembuatan Pintu Mexicano (Lanjutan)

Kode Uraian Kerja Klasifikasi

Kategori Deskripsi Konsekuensi

Probabilitas Error Ordinal

Tingkat

kritis Rencana Strategi

8.2 lama sehingga piner retak

Piner yang ikut

dipress akan pecah H !

9.1 Membawa pintu

ke meja perakitan Action A5

Pintu yang sudah dirakit dengan piner tercampur dengan pintu yang belum dirakit dengan piner

Pekerjaan jadi lama karena operator harus memilah lagi

M - Operator harus

Piner dipotong tidak sesuai dengan

10.1 Membawa pintu

ke mesin rooter Action A7

Salah meletakkan pintu pada meja perakitan

Semua pintu

tercampur sehingga membutuhkan waktu yang lama untuk memisahkan

L - Tambahkan meja

perakitan

10.2 Melakukan pengukiran

Action A7 Pengukiran terhadap

pintu terlalu dalam

Waktu pengerjaan

akan lama H -

Operator harus teliti

Tabel 5.7. Rekapitulasi Deskripsi dengan Metode SHERPA pada Proses Pembuatan Pintu Mexicano (Lanjutan)

Kode Uraian Kerja Klasifikasi

Kategori Deskripsi Konsekuensi

Probabilitas Error Ordinal

Tingkat

11.1

Bagian yang tidak diukir diratakan dengan kertas pasir

Banyak produk

tidak sesuai L -

Operator harus teliti

11.2 Inspeksi terhadap

keseluruhan pintu Checking C5

Ada bagian pintu yang belum rata

Banyak produk

yang cacat M !

Meningkatkan keterampilan/skill operator

11.3 Mengemas pintu

dengan plastik Action A4

Plastik yang diberikan terlalu sedikit

Pintu tidak tertutup

secara keseluruhan M -

Dilakukan

pelatihan terhadap operator

11.4 Mengemas pintu

dengan karton Action A4

Karton yang diberikan terlalu sedikit

Pintu tidak tertutup

secara keseluruhan M -

Dilakukan

5.2.2. Perhitungan Probabilitas Terjadinya Human Error dengan Metode HEART (Human Error Assessment and Reduction Technique)

Metode HEART merupakan metode yang digunakan untuk mendapatkan nilai Human Error Probability (HEP) untuk masing-masing aktivitas kerja pada proses pengolahan produk pintu mexicano. Tahapan yang dilakukan untuk menentukan nilai HEP dengan menggunakan metode HEART adalah sebagai berikut :

1. Identifikasi seluruh jenis pekerjaan yang harus dilakukan oleh operator.

2. Mengkategorikan setiap item pekerjaan ke salah satu dari 8 kategori yang ada di tabel Generic Task Type (GTT).

3. Identifikasi error producing conditions (EPCs) sesuai dengan skenario yang ada di tabel HEART EPCs.

4. Menentukan proporsi efek atau assessed proportion of effect (APOE) dan menghitung besarnya nilai assessed effect (AE) dari setiap EPCs yang telah diidentifikasi.

5. Menghitung total nilai AE.

6. Melakukan perhitungan nilai human error probability (HEP).

5.2.2.1. Identifikasi Seluruh Jenis Pekerjaan yang Harus Dilakukan Oleh Operator

5.2.2.2. Mengkategorikan Setiap Item Pekerjaan Ke Salah Satu Dari 8 Kategori yang ada Di Tabel Generic Task Type (GTT)

Berikut ini adalah kategori setiap item pekerjaan pada kategori Generic

Task Type (GTT) yang diikuti dengan nilai Nominal Human Error Probability.

Tabel 5.8. Kategori Item Pekerjaan dan Nilai Nominal Human Error Probability pada Proses Pengolahan Produk Pintu Mexicano

No

Task Task

Generic Task

Type (GTT)

Nominal Human

Error Probability

1.1 Membawa partical board ke meja G 0,0004

1.2 Membawa liping steal G 0,0004

2.1 Mengelem liping steal terhadap

partical board secara manual E 0,02

2.2 Melakukan pengepresan dengan

mesin moulder D 0,09

3.1 Membawa hasil rakitan ke mesin

rooter G 0,0004

3.2 Melakukan pengukiran dengan

mesin rooter F 0,003

4.1 Membawa pintu ke meja perakitan G 0,0004

4.2 Membawa liping tanam ke meja

perakitan G 0,0004

4.3 Melakukan perakitan secara manual E 0,02

5.2 Melakukan pendempulan pada

bagian yang berlubang F 0,003

6.1 Meratakan hasil dempulan dengan

mesin ketam G 0,0004

Tabel 5.8. Kategori Item Pekerjaan dan Nilai Nominal Human Error Probability pada Proses Pengolahan Produk Pintu Mexicano (Lanjutan)

No

Task Task

Generic Task

Type (GTT)

Nominal Human

Error Probability

7.1 Memilih warna piner sesuai warna

pintu E 0,02

7.2 Melakukan pengeleman piner pada

pintu E 0,02

8.1 Membawa pintu ke mesin hot press G 0,0004

8.2 Melakukan pengepresan terhadap

pintu D 0,09

9.1 Membawa pintu ke meja perakitan G 0,0004

9.2 Melakukan pemotongan terhadap

piner yang lebih F 0,003

10.1 Membawa pintu ke mesin rooter G 0,0004

10.2 Melakukan pengukiran F 0,003

11.1 Menghaluskan permukaan hasil

ukiran dengan kertas pasir F 0,003

11.3 Mengemas pintu dengan plastik E 0,02

11.4 Mengemas pintu dengan karton E 0,02

5.2.2.3. Identifikasi Error Producing Conditions (EPCs) Sesuai dengan Skenario yang Ada di Tabel HEART EPCs

Berdasarkan hasil pengamatan dan wawancara langsung maka dapat diuraikan EPCs yang mempengaruhi tingkat kegagalan kerja operator pada proses pengolahan produk pintu mexicano adalah sebagai berikut :

a. Kategori I

- EPCs nomor 7, yaitu tidak ada prosedur yang jelas dalam memperbaiki kesalahan kerja yang tidak disengaja.

- EPCs nomor 9, yaitu dibutuhkan teknik (cara) yang berbeda dari biasanya dalam melakukan perkerjaan.

- EPCs nomor 15, yaitu operator tidak berpengalaman (operator baru yang telah memenuhi syarat dalam melakukan pekerjaannya tetapi belum tergolong ahli). Berdasarkan hasil wawancara, operator memang mengerti prosedur tetapi masih lambat dalam hal pengerjaan.

- EPCs nomor 17, yaitu pemeriksaan secara independen terhadap output

sedikit atau mungkin tidak diperiksa.

b. Kategori II

- EPCs nomor 25, yaitu alokasi tugas dan tanggung jawab tidak jelas. Pada saat melakukan pengamatan, seringkali operator yang bekerja di bagian inspeksi melakukan pekerjaan yang bukan tugasnya.

5.2.2.4. Menentukan Proporsi Efek atau Assessed Proportion Of Effect (APOE) dan Menghitung Besarnya Nilai Assessed Effect (AE) dari Setiap EPCs yang Telah Diidentifikasi

Nilai Assessed Proportion of Effect (APOE) dan perhitungan nilai

Assessed Effect (AE) untuk proses pengolahan produk pintu mexicano dapat

dilihat pada Tabel 5.9.

Tabel 5.9. Nilai Proporsi Efek (APOE) dan Perhitungan AE pada Proses Pengolahan Produk Pintu Mexicano

Nomor Urut

Tidak ada prosedur yang jelas dalam memperbaiki kesalahan kerja yang tidak disengaja

8 0,6 ((8-1) x 0,6) + 1) = 5,1

9

Dibutuhkan teknik (cara) yang berbeda dari biasanya dalam melakukan baru yang telah memenuhi syarat dalam melakukan pekerjaannya tetapi belum tergolong ahli)

3 0,4 ((3-1) x 0,4) + 1) = 1,8

17

Pemeriksaan secara

independen terhadap output

sedikit atau mungkin tidak diperiksa

3 0,4 ((3-1) x 0,4) + 1) = 1,8

20 Tingkat pendidikan operator

kebutuhan kerja yang seharusnya

25 Alokasi tugas dan tanggung

jawab tidak jelas 1,6 0,2 ((1,6-1) x 0,2) + 1) = 1,32

5.2.2.5. Menghitung Total Nilai AE

Total nilai AE dihitung dengan menggunakan persamaan : Total AE = AE1 x AE2 x AE3 x ... x AEn

dimana n adalah banyaknya AE yang diidentifikasi sebagai faktor EPCs.

Perhitungan nilai total AE untuk operator pada proses pengolahan produk pintu mexicano adalah :

Total AE = 5,1 x 2,5 x 1,8 x 1,8 x 1,2 x 1,32 = 65,435

5.2.2.6. Menghitung Nilai Human Error Probability (HEP)

Nilai Human Error Probability (HEP) dihitung dengan menggunakan persamaan :

HEP = Nominal HEP x Total AE

Nilai HEP untuk setiap task pada proses pengolahan produk pintu

mexicano dapat dilihat pada Tabel 5.10.

Tabel 5.10. Nilai HEP pada Proses Pengolahan Pintu Mexicano

No. Task

Generic Task

Type (GTT)

Nominal Human

Error Probability

Total AE HEP

1.1 G 0,0004 65,435 0,0261

2.1 E 0,02 65,435 1,3087

2.2 D 0,09 65,435 5,8891

3.1 G 0,0004 65,435 0,0261

3.2 F 0,003 65,435 0,1963

4.1 G 0,0004 65,435 0,0261

4.2 G 0,0004 65,435 0,0261

4.3 E 0,02 65,435 1,3087

Tabel 5.10. Nilai HEP pada Proses Pengolahan Pintu Mexicano No.

Task

Generic Task

Type (GTT)

Nominal Human

Error Probability

Total AE HEP

5.1 D 0,09 65,435 5,8891

5.2 F 0,003 65,435 0,1963

6.1 G 0,0004 65,435 0,0261

7.1 E 0,02 65,435 1,3087

7.2 E 0,02 65,435 1,3087

8.1 G 0,0004 65,435 0,0261