BAB III

METODE PENELITIAN

3.1 Penentuan Kadar Fospat dengan Spektofotometri

3.1.1 Prinsip

Dalam suasana asam, Ammonium molibdat dan Kalium antimonil tartarat

bereaksi dengan ortofosfat membentuk senyawa asam fosfo molibdat kemudian

direduksi oleh asam askorbat menjadi komplek biru molibden

3.1.2 Alat :

- Spektofotometer UV- visible

- Pipet volumetric

- Kuvet

- Botol Aquadest

- Spatula

- Tisu

- Beaker glass pyrex

- Erlenmeyer pyrex

- Labu ukur pyrex

- Neraca analitik

3.1.3 Bahan :

- KH2PO4

- H2SO4 (p)

- Kalium antimonil tartarat

- Asam askorbat

- H2SO4 5N

- Indikator Phenolptalein

- Ammonium molibdat

- Aquadest

3.1.4 Pembuatan Pereaksi

- Larutan kalium antimonil tartarat

Ditimbang 1,3715 g Kalium antimonil tartarat, dilarutkan dengan 400 mL air

suling dalam labu ukur 500 mL, diencerkan sampai garis batas, dihomogenkan

- Larutan ammonium molibdat

Ditimbang 20 g Ammonium molibdat , dilarutkan dengan 500 mL air suling,

dihomogenkan

- Larutan H2SO4 5N

Diukur 70 mL Asam sulfat pekat , dimasukkan kedalam beaker glass yang berisi

aquadest 300 mL, diencerkan dengan aquadest sampai 500 mL, dihomogenkan

- Asam askorbat

Ditimbang 1,76 g Asam askorbat , dilarutkan dengan 100 mL air suling ,

dihomogenkan.

Dicampurkan secara berturut-turut 50 mL H2SO4 5N, 5 mL larutan Kalium

antimonil tartarat, 15 mL larutan Ammonium molibdat dan 30 mL larutan Asam

askorbat

Catatan 1 : bila terbentuk warna biru larutan campuran tidak dapat digunakan

Catatan 2 : jika terjadi kekeruhan pada larutan campuran, kocok dan biarkan

beberapa menit sampai hilang kekeruhannya sebelum digunakan

Catatan 3 : larutan campuran ini stabil selama 4 jam

3.1.5 Prosedur pembuatan larutan standart

1. Pembuatan larutan induk PO42- 500 ppm

- Ditimbang 0,2195 g KH2PO4

- Dilarutkan dengan aquadest

- Dimasukkan kedalam labu ukur 100 mL

- Diencerkan sampai garis batas

- Dihomogenkan

2. Pembuatan larutan standart PO42- 50 ppm

- Dipipet 10 mL larutan induk PO42- 500 ppm

- Dimasukkan kedalam labu ukur 100 mL

- Diencerkan sampai garis batas

- Dihomogenkan

3. Pembuatan larutan standart PO42- 10 ppm

- Dipipet 20 mL larutan standart 50 ppm

- Diencerkan sampai garis batas

- Dihomogenkan

4. Pembuatan larutan kerja PO42- (0,1 ; 0,3 ; 0,5 ; 0,7 ; 1,0 ; 1,5) ppm dalam

50 mL

- Dipipet 0,5 ; 1,5 ; 2,5 ; 3,5 ; 5 ; 7,5 mL larutan standart PO42- 10 ppm

- Dimasukkan kedalam labu ukur 50 mL

- Diencerkan sampai garis batas

- Dihomogenkan

5. Pembuatan kurva kalibrasi

- Dioptimalkan alat spektrofotometer sesuai dengan petunjuk pengujian

kadar PO4

2-- Dipipet 50 mL larutan kerja PO42-

- Dimasukkan kedalam erlenmeyer

- Ditambahkan 1 tetes pp, jika terbentuk warna merah muda maka

ditambahkan H2SO4 5N sampai warna merah muda hilang

- Ditambahkan 8 mL larutan campuran

- Dihomogenkan

- Dimasukkan kedalam kuvet

- Dibaca nilai serapannya dengan menggunakan alat spektrofotometer

dengan panjang gelombang 880 nm

3.1.6. Prosedur Penentuan Kadar Fosfat pada Sampel

- Dipipet 50 mL sampel

- Dimasukkan kedalam Erlenmeyer

- Ditambahkan 1 tetes pp, jika terbentuk warna merah muda maka

ditambahkan H2SO4 5N sampai warna merah muda hilang

- Ditambahkan 8 mL larutan campuran

- Dihomogenkan

- Dimasukkan kedalam kuvet

- Dibaca nilai serapannya dengan menggunakan alat spektrofotometer

dengan panjang gelombang 880 nm

3.2 Penentuan Kadar Minyak dan Lemak

3.2.1 Prinsip Analisa

Minyak dan Lemak dalam contoh uji air di ekstraksi dengan pelarut organik

dalam corong pisah dan untuk menghilangkan air yang masih tersisa digunakan

Na2SO4 anhidrat . Ekstraksi minyak dan lemak dipisahkan dari pelarut organik

secara destilasi. Residu yang tertinggal pada labu destilasi ditimbang sebagai

minyak dan lemak.

3.2.2 Alat

- Neraca analitik

- Corong pisah pyrex

- Labu destilasi pyrex

- Corong kaca pyrex

- Oven

- Wadah buangan

- Spatula

- Kaca arloji

- Kertas saring

- Gelas ukur pyrex

- Beaker glass pyrex

3.2.3 Bahan

- Asam klorida ( HCL) 1:1

- N-hexan

- Na2SO4(s)

- Kertas saring

- Sample (Contoh uji)

3.2.4 Pembuatan pereaksi

- Larutan Asam klorida 1:1

Ukur 100 mL Asam klorida (HCL) pekat dan larutkan dengn air suling 100 mL,

lalu homogenkan

3.2.5 Prosedur Percobaan

1. Untuk menetapkan bobot kosong

- Disediakan labu destilasi

- Dibilas labu destilasi dengan N-hexan, lalu di cuci

- Dimasukkan kedalam oven labu destilasi pada suhu 105 ºc selama 3 jam

- Diletakkan dalam ruang timbang selama 5 menit

- Ditimbang labu destilasi bobot kosong, lalu catat hasil timbangannya

- Diulangi langkah di atas hingga diperoleh bobot konstan

2. Untuk menetapkan bobot isi

- Dimasukkan sampel kedalam corong pisah yang sudah ditetapkan bobot

kosongnya

- Ditambahkan HCL 1:1 kedalam corong pisah

- Ditambahkan 100 mL N-hexan

- Diekstraksi selama 5 menit

- Didiamkan selama beberapa menit sampa terbentuk 2 lapisan

- Dibuang lapisan bawahnya

- Ditambahkan 50 mL N-hexan

- Diekstraksi selama 3 menit

- Dibuang lapisan bawah hingga tersisa N-hexan

- Disaring N-hexan kedalam labu menggunakan kertas saring whatmann

no.40 dan corong yang berisi 10 g Na2SO4

- Kemudian didestilasi hingga N-hexan menguap dan meninggalkan

kandungan minyak

- Masukkan kedalam oven labu destilasi pada suhu 105 °C selama 1 jam

- Dimasukkan kedalam desikator, tunggu selama 30 menit

- Diletakkan dalam ruang timbang selama 5 menit

- Ditimbang labu destilasi bobot isi, lalu catat hasil timbangannya

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil Penelitian

Dari analisa kadar fosfat dan kadar minyak/lemak diperoleh hasil data sebagai

berikut:

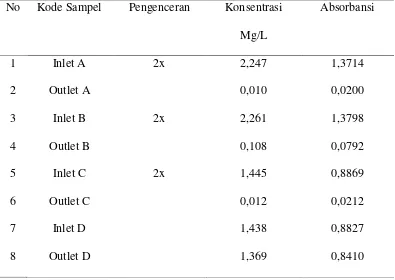

Tabel 4.1.1. Data analisa kadar fosfat dari sampel Industri Oleokimia Dasar

No Kode Sampel Pengenceran Konsentrasi

Mg/L

Absorbansi

1 Inlet A 2x 2,247 1,3714

2 Outlet A 0,010 0,0200

3 Inlet B 2x 2,261 1,3798

4 Outlet B 0,108 0,0792

5 Inlet C 2x 1,445 0,8869

6 Outlet C 0,012 0,0212

7 Inlet D 1,438 0,8827

8 Outlet D 1,369 0,8410

Keterangan:

Inlet: Limbah buangan pertama dari proses industri (belum mengalami

pengolahan)

Outlet: Limbah yang telah mengalami pengolahan sebelum di buang ke badan air

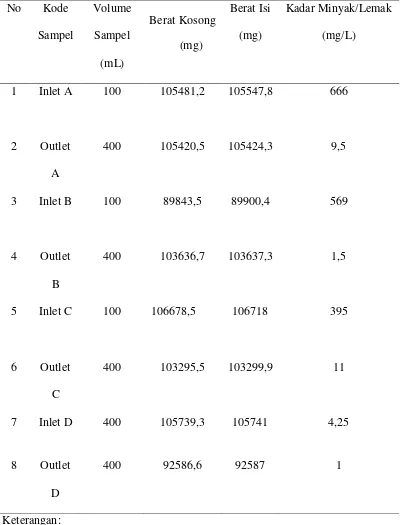

Tabel 4.1.2. Data analisa kadar minyak/lemak dari sampel Industri Oleokimia

Dasar

Keterangan:

Inlet: Limbah buangan pertama dari proses industri (belum mengalami

Outlet: Limbah yang telah mengalami pengolahan sebelum dibuang ke badan air

(proses lanjutan dari inlet)

4.2 Perhitungan

4.2.1 Penentuan kadar Fospat

Pembuatan Larutan Standart

50 ppm V1 x N1 = V2 x N2

V1 x 500 = 100 x 50

V1 = 10 mL

10 ppm V1 x N1 = V2 x N2

V1 x 50 = 100 x 10

V1 = 20 mL

Pembuatan Larutan Seri Standart

0,1 ppm V1 x N1 = V2 x N2

V1 x 10 = 50 x 0,1

V1 = 0,5 mL

0,3 ppm V1 x N1 = V2 x N2

V1 x 10 = 50 x 0,3

0,5 ppm V1 x N1 = V2 x N2

V1 x 10 = 50 x 0,5

V1 = 2,5 mL

0,7 ppm V1 x N1 = V2 x N2

V1 x 10 = 50 x 0,7

V1 = 3,5 mL

1 ppm V1 x N1 = V2 x N2

V1 x 10 = 50 x 1

V1 = 5 mL

1,5 ppm V1 x N1 = V2 x N2

V1 x 10 = 50 x 1,5

Tabel Metode Biasa

X Y

0 0,0006

0,1 0,0644

0,3 0,1946

0,5 0,3294

0,7 0,4516

1 0,6397

1,5 0,8967

Keterangan :

X = konsentrasi (mg/L)

Y = absorbansi

Tabel Metode Least Square

No X Y XY X2 Y2

1 0 0,0006 0 0 0,00000036

2 0,1 0,0644 0,00644 0,01 0,00414736

3 0,3 0,1946 0,05838 0,09 0,03786916

4 0,5 0,3294 0,1647 0,25 0,10850436

5 0,7 0,4516 0,31612 0,49 0,20394256

6 1 0,6397 0,6397 1 0,40921609

7 1,5 0,8967 1,34505 2,25 0,80407089

Menentukan Nilai Slope

= 0,6041

= 0,0140

Persamaan Garis Regresi Y = ax + b

Y1 = 0,604144547 (0) + (0,01397557)

= 0,01397557

Y2 = 0,604144547 (0,1) + (0,01397557)

Y3 = 0,604144547 (0,3) + (0,01397557)

= 0,26960895

Y4 = 0,604144547 (0,5) + (0,01397557)

= 0,31604784

Y5 = 0,604144547 (0,7) + (0,01397557)

= 0,75292459

Y6 = 0,604144547 (1,0) + (0,01397557)

= 0,61812011

Y7 = 0,604144547 (1,5) + (0,01397557)

= 0,92019239

X Y

0 0,01397557

0,1 0,07439002

0,3 0,26960895

0,5 0,31604784

0,7 0,75292459

1,0 0,61812011

1,5 0,92019239

√

√

= 0,99863

Perhitungan absorbansi sampel

Inlet A

y = 1,3714

Outlet A

y = 0,0200

Inlet B

y = 1,3798

Outlet B

y = 0,0792

Inlet C

y = 0,8869

Outlet C

y = 0,0212

Inlet D

y = 0,8827

Outlet D

y = 0,8410

4.2.2 Penentuan Kadar Minyak dan Lemak

Kadar Minyak dan Lemak (mg/L) =

Dimana :

A : Berat labu isi (mg)

Inlet A

Kadar Minyak dan Lemak (mg/L) =

= 666 mg/L

Outlet A

Kadar Minyak dan Lemak (mg/L) =

= 9,5 mg/L

Inlet B

Kadar Minyak dan Lemak (mg/L) =

=569 mg/L

Outlet B

Kadar Minyak dan Lemak (mg/L) =

=1,5 mg/L

Inlet C

Kadar Minyak dan Lemak (mg/L) =

= 395 mg/L

Outlet C

Kadar Minyak dan Lemak (mg/L) =

=11 mg/L

Inlet D

Kadar Minyak dan Lemak (mg/L) =

= 4,25 mg/L

Outlet D

Kadar Minyak dan Lemak (mg/L) =

= 1 mg/L

4.3. Pembahasan

Dari hasil analisa yang telah dilakukan terhadap limbah cair industri

oleokimia dasar, diperoleh kadar fosfat pada inlet A sebesar 2,247 mg/L dengan

pengenceran 2 x, outlet A sebesar 0,010 mg/L, inlet B sebesar 2,261 mg/L dengan

pengenceran 2 x, outlet B sebesar 0,108 mg/L, inlet C sebesar 1,445 mg/L dengan

pengenceran 2 x, outlet C sebesar 0,012 mg/L, inlet D sebesar 1,438 m/L, outlet D

sebesar 1,369 mg/L dan kadar Minyak/Lemak pada inlet A sebesar 666 mg/L,

outlet A sebesar 9,5 mg/L, inlet B sebesar 569 mg/L, outlet B sebesar 1,5 mg/L,

inlet C sebesar 395 mg/L, outlet C sebesar 11 mg/L, inlet D sebesar 4,25 mg/L,

outlet D sebesar 1 mg/L.

Dari hasil penelitian dapat disimpulkan bahwa kandungan fosfat pada

limbah cair oleokimia dasar telah memenuhi baku mutu air limbah industri

oleokimia dasar menurut PERMEN/LH/5/2014 dimana kadar fosfat sebesar 5

baku mutu air limbah oleokimia dasar menurut PERMEN/LH/5/2014 dimana

kadar minyak/lemak sebesar 10 mg/L. Semakin tinggi kandungan fosfat dan

minyak/lemak dalam air limbah akan dapat menyebabkan keracunan/kerugian

pada makhluk hidup terutama makhluk hidup yang diperairan. Minyak/lemak

yang mengendap akan menghalangi masuknya oksigen dari udara ke dalam air

sehingga jumlah oksigen yang terlarut di dalam air menjadi berkurang.

Pencemaran air oleh minyak sangat merugikan karena dapat menimbulkan

beberapa hal sebagai berikut :

a. Adanya minyak mengakibatkan penetrasi sinar ke dalam air berkurang.

Ternyata intensitas sinar di dalam air sedalam 2 meter dari permukaan air

yang mengandung minyak adalah 90% lebih rendah daripada intesitas

sinar pada kedalaman yang sama pada air bening.

b. Konsentrasi oksigen terlarut menurun dengan adanya minyak karena

lapisan film minyak menghambat pengambilan oksigen oleh air.

c. Adanya lapisan minyak pada permukaan air akan menggangu kehidupan

burung air karena burung-burung yang berenang dan menyelam,

bulu-bulunya akan ditutupi oleh minyak sehingga menjadi lekat satu sama lain,

akibatnya kemampuannya untuk terbang akan turun.

d. Penetrasi sinar dan oksigen terlarut yang menurun dengan adanya minyak

dapat menggangu kehidupan tumbuh-tumbuhan laut, termasuk ganggang.

(Kristanto, 2002)

Fosfor dalam air terdapat baik sebagai bahan padat maupun bentuk terlarut. Fosfor

dalam bentuk padat dapat terjadi sebagai suspensi garam-garam yang tidak larut

fosfat merupakan adanya zat pencemar dalam perairan. Senyawa-senyawa

tersebut dalam bentuk organofosfat atau polifosfat. Sejumlah industri dapat

membuang polifosfat berupa bahan pencuci yang mengapung diatas permukaan

air. Senyawa fosfor organik terdapat dalam bentuk asam-asam nukleat, fosfolipid,

gulafosfat. Senyawa ini masuk ke dalam perairan bersama-sama dengan limbah

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

- Dari hasil penelitian yang telah dilakukan diperoleh kadar fosfat pada inlet

A sebesar 2,247 mg/L dengan pengenceran 2 x, outlet A sebesar 0,010

mg/L, inlet B sebesar 2,261 mg/L dengan pengenceran 2 x, outlet B

sebesar 0,108 mg/L, inlet C sebesar 1,445 mg/L dengan pengenceran 2 x,

outlet C sebesar 0,012 mg/L, inlet D sebesar 1,438 m/L, outlet D sebesar

1,369 mg/L dan kadar Minyak/Lemak pada inlet A sebesar 666 mg/L,

outlet A sebesar 9,5 mg/L, inlet B sebesar 569 mg/L, outlet B sebesar 1,5

mg/L, inlet C sebesar 395 mg/L, outlet C sebesar 11 mg/L, inlet D sebesar

4,25 mg/L, outlet D sebesar 1 mg/L.

- Dari hasil penelitian dapat disimpulkan bahwa kandungan fosfat pada

limbah cair Oleokimia Dasar telah memenuhi baku mutu air limbah

oleokimia dasar menurut PERMEN/LH/5/2014 tentang baku mutu air

limbah. Sedangkan untuk kandungan minyak/lemak ada beberapa yang

tidak memenuhi baku mutu air limbah oleokimia dasar menurut

PERMEN/LH/5/2014 tentang baku mutu air limbah.

5.2. Saran

Sebaiknya setiap industri/pabrik sangat memperhatikan proses pengolahan limbah

cair terutama limbah yang berada pada kolam outlet dengan cara mengelolah atau

menangani dan memanfaatkan limbah yang dihasilkan oleh pabrik. Sehingga

dibuang tidak akan mencemarkan lingkungan. Dengan melakukan pengolahan

maka akan mengurangi jumlah kadar fosfat dan minyak/lemak, sehingga pada saat

dibuang kesungai tidak mencemari sungai dan tidak mengganggu ekosistem