# " ' * +

Sistem pendukung keputusan (SPK) atau dikenal dengan Decision Support System (DSS), pada tahun 19705an sebagai pengganti istilah Management Information System (MIS). Tetapi pada dasarnya SPK merupakan pengembangan lebih lanjut dari MIS yang dirancang sedemikian rupa sehingga bersifat interaktif dengan pemakainya. Maksud dan tujuan dari adanya SPK, yaitu untuk mendukung pengambil keputusan memilih alternatif keputusan yang merupakan hasil pengolahan informasi5informasi yang diperoleh/tersedia dengan menggunakan model5model pengambil keputusan serta untuk menyelesaikan masalah5masalah bersifat terstruktur, semi terstruktur dan tidak terstruktur (Mulyono, 1996). Pada dasarnya pengambilan keputusan adalah suatu pendekatan sistematis pada suatu masalah, pengumpulan fakta dan informasi, penentuan yang baik untuk alternatif yang dihadapi, dan pengambilan tindakan yang menurut analisis merupakan tindakan yang paling tepat.

atas peranan manusia dan komputer untuk mengetahui bidang fungsi masing5masing, keunggulan serta kelemahannya, maka memahami SPK dan pemanfaatannya sebagai sistem yang menunjang dan mendukung pengambilan keputusan dapat dilakukan dengan baik. Tujuan pembentukan SPK yang efektif adalah memanfaatkan keunggulan kedua unsur, yaitu manusia dan perangkat elektronik. Terlalu banyak menggunakan komputer akan menghasilkan pemecahan suatu masalah yang bersifat mekanis, reaksi yang tidak fleksibel, dan keputusan yang dangkal. Sedangkan terlalu banyak manusia akan memunculkan reaksi yang lamban, pemanfaatan data yang serba terbatas, dan kelambanan dalam mengkaji alternatif yang relevan.

# & + " ' * +

melaksanakannya. Ini tentu dilandasi asumsi bahwa segala tindakannya secara sadar merupakan pencerminan hasil proses pengambilan keputusan dalam pikirannya, sehingga sebenarnya manusia sudah sangat terbiasa dalam membuat keputusan.

Jika keputusan yang diambil tersebut perlu dipertanggungjawabkan kepada orang lain atau prosesnya memerlukan pengertian pihak lain, maka perlu untuk diungkapkan sasaran yang akan dicapai berikut kronologi proses pengambilan keputusannya (Mangkusubroto dan Tresnadi, 1989). Pada awal tahun 19705an, Scott Morton pertama kali mendefinisikan konsep penting SPK. Ia mendefinisikan SPK sebagai “sistem berbasis komputer interaktif, yang membantu para pengambil keputusan untuk menggunakan data dan berbagai model untuk memecahkan masalah5 masalah tidak terstruktur”.

# # /" " "Supply chain Management

Dengan latar belakang praktek manajemen logistik tradisional dan perubahan lingkungan bisnis yang semakin cepat tersebut di atas, Supply chain Management

Dengan demikian dapat dikatakan bahwa SCM adalah suatu konsep yang menyangkut pola pendistribusian produk yang mampu menggantikan pola5pola pendistribusian produk secara tradisional. Pola baru ini menyangkut aktivitas pendistribusian, jadwal produksi, dan logistik. Ada pula yang mengatakan bahwa SCM adalah suatu metode penciptaan produk untuk disampaikan pada pengguna akhir, dimana di dalamnya tercakup berbagai komponen, yaitu: the supplier of raw materials, the manufacturing units, warehouses, transporters, retailers, and finally

selling.

Dari 2 definisi tersebut dapat ditarik kesimpulan bahwa fokus utama dari SCM adalah sinkronisasi proses untuk kepuasan pelanggan. Semua supply chain pada hakekatnya memperebutkan pelanggan dari produk atau jasa yang ditawarkan. Semua pihak yang berada dalam satu rantai supply chain harus bekerja sama satu dengan lainnya semaksimal mungkin untuk meningkatkan pelayanan dengan harga murah, berkualitas, dan tepat pengirimannya.

Persaingan dalam konteks SCM adalah persaingan antar rantai, bukan antar individu perusahaan. Kelemahan praktek tradisional yang bersifat adversarial adalah terfokusnya ukuran keberhasilan dan aktivitas pada bagian5bagian kecil dari supply chain yang justru sering berlawanan dengan tujuan akhir untuk meningkatkan pelayanan pada pelanggan atau konsumen akhir.

kuantitas yang tepat, lokasi tepat dan waktu tepat untuk memperkecil biaya dan memuaskan kebutuhan pelanggan. Merancang dan mengimplementasikan supply chain yang optimal secara global cukup sulit karena kedinamisannya serta terjadinya konflik tujuan antar fasilitas dan partner (Shimchi5Levi et al. 2003).

Istilah supply chain agroindustri (agri food supply chain) sendiri digunakan untuk menggambarkan aktivitas mulai dari proses produksi hingga ke proses distribusi yang membawa produk perkebunan atau produk pertanian dari tanah pertanian ke konsumen (Ahumada & Villalobos 2009). Supply chain agroindustri dibentuk oleh serangkaian organisasi yang melakukan proses produksi (oleh petani), proses distribusi, proses pengolahannya, dan pemasaran produk hasil perkebunan ke konsumen.

Perbedaan karakteristik yang jelas antara produk manufaktur dengan produk agroindustri juga menimbulkan perbedaan dalam supply chain keduanya. Menurut Aramyan et al. (2006), yang membuat Supply chain agroindustri berbeda dengan supply chain produk lainnya adalah:

1. Sifat produksinya, yang sebagian berbasis pada proses biologis, sehingga meningkatkan keanekaragaman dan resiko.

2. Sifat produknya, yang memiliki beberapa karakterisitik khusus, seperti mudah rusak/lenyap (perishablelity) dan kamba (bulky), sehingga membutuhkan supply chain tipe tertentu.

Tujuan dari sebuah supply chain adalah untuk memaksimalkan keseluruhan nilai yang dihasilkan, yang merupakan selisih antara nilai sebuah produk akhir bagi konsumen dengan biaya supply chain yang ditimbulkan dalam memenuhi permintaan konsumen tersebut. Bagi hampir semua supply chain, nilai sangat berkorelasi dengan keuntungan supply chain (supply chain profitability/supply chain surplus), yaitu selisih antara pendapatan yang didapatkan dari konsumen dengan keseluruhan biaya

supply chain. Keuntungan supply chain merupakan keuntungan total yang terbagi di seluruh tahap supply chain. Semakin tinggi keuntungan sebuah supply chain, semakin berhasil supply chain tersebut. Keberhasilan sebuah supply chain hendaknya diukur dari segi keuntungan sebuah supply chain secara keseluruhan dan bukan dari keuntungan masing5masing pelaku. Untuk supply chain manapun, terdapat satu sumber pendapatan, yaitu konsumen. Sedangkan seluruh aliran informasi, produk dan dana menghasilkan biaya (cost) bagi supply chain. Karenanya, pengaturan yang baik dari aliran tersebut merupakan kunci dari keberhasilan supply chain.

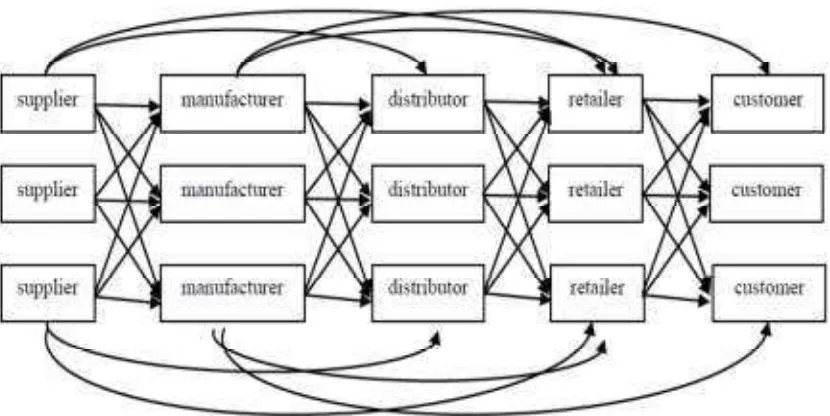

Istilah supply chain atau supply chain mengandung arti bahwa hanya ada satu pemain yang terlibat pada setiap tahap supply chain. Pada kenyataanya, sebuah pabrik dapat menerima bahan baku dari beberapa pemasok dan kemudian memasok produk jadinya ke beberapa distributor. Berdasarkan hal ini, sesungguhnya kebanyakan

1. Konsumen.

2. Retailers/pengecer. 3. Wholesalers/distributor. 4. Manufacturer/pabrik.

5. Supplier/pemasok bahan baku/komponen.

Gambar 2.1 Para Pelaku Dalam Supply chain (Chopra & Meindl, 2007)

Jaringan supply chain terdiri dari pemasok, gudang, pusat distribusi, dan outlet retail, termasuk bahan baku, persediaan (Work in process inventory), dan produk jadi yang mengalir melalui fasilitas tersebut (Shimchi5Levi et al. 2003). Menurut Aramyan et al. (2006), terdapat dua tipe supply chain agroindustri, yaitu:

2. Supply chain untuk produk pertanian hasil pemrosesan termasuk produk perkebunan.

Proses yang terjadi dalam sebuah supply chain dibagi menjadi dua kategori, tergantung dari pertimbangan apakah proses tersebut dilakukan sebagai respon atas pesanan konsumen (pull processes) atau sebagai antisipasi terhadap pesanan konsumen (push processes). Tinjauan push/pull processes dalam sebuah supply chain

dapat mempengaruhi pertimbangan keputusan stategis pada saat pembangunan desain

supply chain (Chopra & Meindl, 2007). Faktor lain yang mempengaruhi rancangan

supply chain adalah sifat dari permintaan terhadap produk (nature of the demand), apakah termasuk produk fungsional atau produk inovatif.

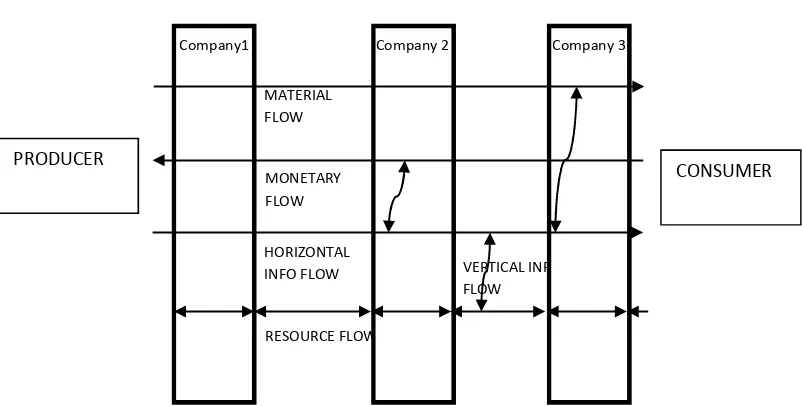

Menurut (Lumsden, 1998), supply chain terdiri dari lima aliran yang berbeda, seperti Gambar 2.2 antara lain:

1. Aliran fisik bahan terdiri dari barang yang diangkut dari produsen ke konsumen. Misalnya teh dan gula tebu.

2. Aliran moneter biasanya berjalan dari belakang konsumen kepada produsen melalui organisasi di dalam supply chain.

3. Aliran horizontal informasi dua arah; dari konsumen terhadap produser dan kembali lagi. Informasi yang dibutuhkan misalnya untuk menghasilkan produk yang tepat atau mengenai waktu pengiriman.

5. Aliran fisik lainnya adalah aliran sumber daya misalnya truk yang digunakan untuk mengangkut barang dari satu tujuan yang lain di dalam perusahaan.

Gambar 2.2 Aliran Di Dalam Supply Chain (Diadaptasi Dari Lumsden, 1998) Analisis supply chain dapat dievaluasi dalam konteks jaringan supply chain

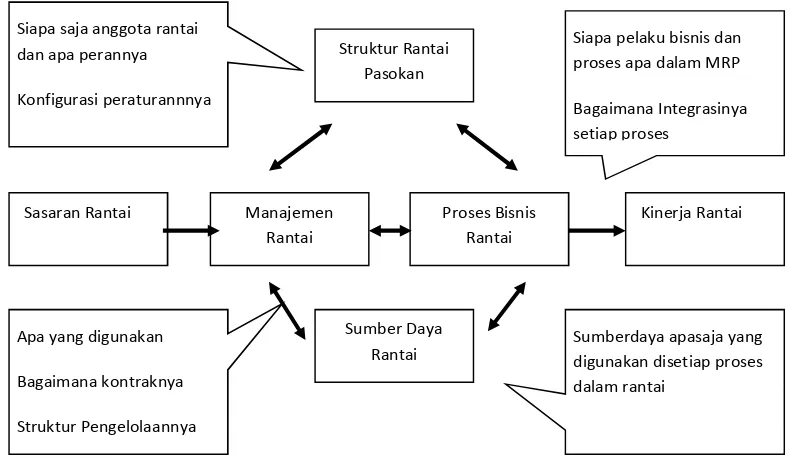

makanan yang kompleks, disebut juga sebagai Food Supply chain Network (FSCN). Dalam FSCN, beberapa perusahaan yang berbeda berkolaborasi secara strategis dalam satu atau lebih area dengan tetap menjaga identitas dan otonominya sendiri (Lazzarini dalam Vorst, 2005). Ketika peneliti atau manajer mendiskusikan pengembangan jaringan dan supply chain yang potensial, dibutuhkan suatu kerangka kerja (framework) untuk mendeskripsikan supply chain, pelakunya, prosesnya, produk5produknya, sumberdaya, dan manajemen, hubungan antara pelaku supply chain dan jenis atribut yang terkait, dalam upaya untuk memungkinkan pelaku supply chain saling mengerti peranannya secara jelas (Vorst, 2005). Empat elemen yang

Company1 Company 2 Company 3

PRODUCER

dapat digunakan untuk menjelaskan, menganalisis dan atau mengembangkan secara spesifik supply chain dalam FSCN antara lain struktur rantai, manajemen rantai, proses bisnis rantai dan sumber daya rantai. Kerangka analisis manajemen supply chain yang digunakan dalam penelitian ini dapat dilihat pada Gambar 2.3.

Gambar 2.3 Kerangka Analisis Supply chain (Van Der Vorst, 2005)

Empat elemen yang digunakan untuk menjelaskan, menganalisis atau mengembangkan secara spesifik supply chain teh botol di PT. Sinar Sosro Tanjung Morawa Medan dengan FSCN ini nantinya akan menghasilkan gambaran mengenai kondisi nyata yang terjadi dalam supply chain tersebut. Untuk menjamin penerapan manajemen pasokan bahan baku teh botol yang optimal, faktor kunci yang harus diperhatikan adalah dengan menciptakan alur informasi yang bergerak secara mudah dan akurat diantara jaringan atau mata rantai tersebut, dan pergerakan barang yang efektif dan efisien yang menghasilkan kepuasan maksimal pada para pelanggan

(Indrajit dan Djokopranoto, 2002). SCM merupakan sesuatu yang sangat kompleks, dimana banyak hambatan yang dihadapi dalam implementasinya, sehingga dalam implementasinya memang membutuhkan tahapan mulai tahap perancangan sampai tahap evaluasi dan perbaikan berkelanjutan. Selain itu implementasi manajemen

supply chain membutuhkan dukungan dari berbagai pihak mulai dari internal dalam hal ini seluruh manajemen puncak dan eksternal, dalam hal ini seluruh partner yang ada.

# # & Supply Chain Management

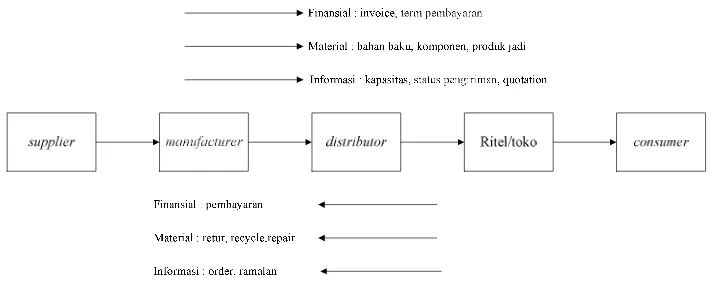

Proses supply chain management adalah proses saat produk masih berbahan mentah, produk setengah jadi dan produk jadi diperoleh, diubah dan dijual melalui berbagai fasilitas yang terhubung oleh rantai sepanjang arus produk dan material. Pada suatu supply chain biasanya ada 3 macam aliran yang harus dikelola. Pertama

adalah aliran barang yang mengalir dari hulu (upstream) ke hilir (downstream). Contohnya adalah bahan baku (teh) yang dikirim dari supplier ke bagian gudang. Setelah bahan baku selesai diproduksi, mereka dikirim ke distributor, lalu ke pengecer atau ritel, kemudian ke pemakai akhir. Yang kedua adalah aliran uang dan sejenisnya yang mengalir dari hilir ke hulu. Yang ketiga adalah aliran informasi yang bisa terjadi dari hulu ke hilir ataupun sebaliknya. Informasi tentang persediaan produk yang masih ada di masing5masing divisi sering dibutuhkan oleh distributor

menerima. Instansi pengapalan harus membagi informasi seperti ini supaya pihak5 pihak berkepentingan bisa memonitor untuk kepentingan perencanaan yang lebih akurat. Gambar 2.4 memberikan ilustrasi konseptual sebuah supply chain.

Gambar 2.4 Simplifikasi Model Supply chain dan 3 Macam Aliran yang Dikelola

Chain 1: Suppliers

Jaringan bermula dari sini, yang merupakan sumber yang menyediakan bahan pertama, dimana mata rantai penyaluran barang akan dimulai. Bahan pertama ini bisa dalam bentuk bahan baku, bahan mentah, bahan penolong, bahan dagangan, sub assemblies, suku cadang, dan sebagainya. Sumber pertama ini dinamakan suppliers. Dalam artinya yang murni, ini termasuk juga suppliers`supplier atau sub supplier. Jumlah supplier bisa banyak atau sedikit, tetapi supplier`supplier biasanya berjumlah banyak sekali. Inilah mata ratai yang pertama.

Chain 152: Suppliers → Manufacturer

Rantai pertama dihubungkan dengan rantai kedua, yaitu manufacturer atau

menyelesaikan barang (finishing). Untuk keperluan tulisan ini, sebut saja bentuk yang bermacam5macam tadi sebagai manufacturer. Hubungan dengan mata rantai pertama ini sudah mempunyai potensi untuk melakukan penghematan. Misalnya, persediaan bahan baku, bahan setengah jadi, dan bahan jadi yang berada di pihak suppliers, manufacturer, dan tempat transit merupakan target untuk penghematan ini. Tidak jarang penghematan sebesar 40%560%, bahkan lebih dapat diperoleh dari inventory carrying cost di mata rantai ini. Dengan menggunakan konsep supplier partnering

misalnya penghematan ini dapat diperoleh.

Chain 15253: Suppliers → Manufacturer → Distributor

Barang sudah jadi yang dihasilkan oleh manufacturer sudah mulai harus disalurkan kepada para pelanggan/ konsumen. Walaupun tersedia banyak cara untuk penyaluran barang ke pelanggan, yang umum adalah melalui distributor dan ini biasanya ditempuh oleh sebagian besar supply chain. Barang dari instansi melalui gudangnya disalurkan ke gudang distributor atau wholesaller atau pedagang besar dalam jumlah besar, dan pada waktunya nanti pedagang besar menyalurkan dalam jumlah yang lebih kecil kepada retailers atau pengecer.

Chain 1525354: Suppliers → Manufacturer → Distribution → Retail Outlets

pengiriman barang baik dari gudang manufacturer maupun ke pengecer. Walaupun ada beberapa instansi yang langsung mendistribusikan barang hasil produksinya kepada pelanggan, namun secara relatif jumlahnya tidak banyak dan kebanyakan menggunakan pola seperti di atas.

Chain 152535455: Suppliers → Manufacturer → Distribution → Retail Outlets → Customer

Dari rak5raknya, para pengecer atau supplier atau retailers ini menawarkan barangnya langsung kepada para pelanggan atau pembeli atau pengguna barang tersebut dalam hal ini mungkin bisa disebut departemen. Yang termasuk outlet adalah toko, warung, toko serba ada, pasar swalayan, toko koperasi, mal, club stores, dan sebagainya, pokoknya dimana pembeli akhir melakukan pembelian. Walaupun secara fisik dapat dikatakan bahwa ini merupakan mata rantai yang terakhir, sebetulnya masih ada satu mata rantai lagi, yaitu dari pembeli (yang mendatangi retail outlets

tadi) ke real customers atau real user dalam hal ini mungkin bisa disebut laboratorium, perpustakaan dan lain sebagainya, karena pembeli belum tentu pengguna sesungguhnya. Mata rantai supply baru betul5betul berhenti setelah barang yang bersangkutan tiba di pemakai langsung (pemakai yang sebenarnya) barang atau jasa dimaksud.

# # # * ' & Supply chain

Ditambah lagi dengan berbagai ketidakpastian yang ada di sepanjang supply chain

serta semakin tingginya persaingan, supply chain management membutuhkan pendekatan dan model pengelolaan yang tangguh untuk bisa tetap bertahan dalam dunia bisnis.

5 &'+ " Supply Chain

Pihak5pihak yang terlibat dalam supply chain sering kali memiliki kepentingan yang berbeda5beda, bahkan tidak jarang bertentangan (confliting) antara yang satu dengan yang lainnya. Sebagai contoh, bagian pemasaran ingin memuaskan pelanggan sehingga sering membuat kesepakatan dengan pelanggan tanpa mengecek secara baik kemampuan bagian produksi. Perubahan jadwal produksi secara tiba5tiba sering harus terjadi karena bagian pemasaran menyepakati perubahan order (pesanan) dari pelanggan. Di sisi lain, bagian produksi biasanya cukup resistan terhadap perubahan5perubahan mendadak seperti itu karena akan berakibat pada rendahnya utilitas mesin dan seringnya pengadaan bahan baku harus dimajukan atau diubah. Konflik antar bagian ini merupakan satu tantangan besar dalam mengelola sebuah

supply chain.

#5 "* + "

Ketidakpastian merupakan sumber utama kesulitan pengelolaan suatu supply chain. Ketidakpastian menimbulkan ketidakpercayaan diri terhadap rencana yang sudah dibuat. Sebagai akibatnya, instansi sering menciptakan pengaman di sepanjang

supply chain. Pengaman ini bisa berupa persediaan (safety stock), waktu (safety time) ataupun kapasitas produksi maupun transportasi. Di sisi lain ketidakpastian sering menyebabkan janji tidak terpenuhi. Dengan kata lain, customer service level akan lebih rendah pada situasi dimana ketidakpastian cukup tinggi.

Ada tiga klasifikasi utama ketidakpastian pada supply chain. ' adalah ketidakpastian permintaan. Suatu instansi atau perusahaan tidak akan pernah bisa memiliki informasi yang pasti berapa produk akan terjual pada periode tertentu. Instansi tersebut hanya bisa meramalkan dan perlu diketahui bahwa ramalan hamper selalu tidak benar. Peningkatan ketidakpastian atau variasi permintaan dari hilir ke hulu pada suatu supply chain dinamakan bullwhip effect. Ketidakpastian *

Gambar 2.5 Ketidakpastian pada supply chain menimbulkan persediaan pengaman dimana5mana

# % 6 "(" " Supply chain

kedalam offering flexibility dan partnering flexibility. Vickery et al. (1999) dan Sanchez and Perez (2005) menjabarkan komponen dari supply chain flexibility kedalam 7 komponen, yaitu product, volume, launch (or new product), distribution (or delivery), postponement, sourcing, dan responsiveness (to target markets) flexibility. Berikut ini merupakan 5 elemen yang dapat memberikan gambaran menyeluruh mengenai pengertian dari supply chain flexibility:

1. Robust network (or rigid) flexibility, cakupan dari kejadian/keadaan yang masih dapat diatasi oleh kondisi supply chain yang ada tanpa merubah supply chain tersebut.

2. Re configuration flexibility, kemudahan supply chain dalam melakukan re configured (adaptability).

3. Active flexibility, kemampuan dalam menanggapi perubahan dalam supply chain.

4. Dormant (or potential) flexibility, fleksibilitas dari supply chain tidak perlu dibuktikan

5. Network alignment, setiap entitas berfokus dalam menyelaraskan kemampuannya untuk mencapai tujuan dari supply chain.

Tabel 2.1. Komponen Fleksibilitas

ierarchical Level Flexibility Dimension

Operational flexibilities (resource and shop floor level)

Machine, Material Handling, Operations, Automation, Labour, Process, Program, Output

Tactical flexibilities (plant level) Product/modification, Volume, Delivery, Production

Strategic flexibilities (firm level) New Design, Expansion, Market

Supply chain flexibilities (network level) Robustness, Re configutation, Relationship,

Logistics, Organisational, Inter

organisational, Information system (IS)

# . & " *"

Menurut Sofyan Assauri dalam buku Marihot Manulang dan Dearli sinaga (2005), menerangkan bahwa:

“Persediaan adalah sebagai suatu aktiva lancar yang meliputi barang5barang milik perusahaan dengan maksud untuk dijual dalam suatu periode usaha normal atau persediaan barang5barang yang masih dalam pekerjaan proses produksi ataupun persediaan bahan baku yang menunggu penggunaanya dalam suatu proses produksi.”

# . Lead Time

Pengertian lead time menurut Fien Zulfikarijah (2005) adalah merupakan waktu yang dibutuhkan antara pemesanan dengan barang sampai diperusahaan, sehingga lead time berhubungan dengan reoder point dan saat penerimaan barang.

lead time muncul karena setiap pesanan membutuhkan waktu dan tidak semua pesanan bisa dipenuhi seketika, sehingga selalu ada Jeda waktu. Lead time sangat berguna bagi perusahaan yaitu pada saat persediaan mencapai nol, pesanan akan segera tiba diperusahaan. Dalam EOQ, lead time diasumsikan konstan artinya dari waktu ke waktu selalu tetap misal lead time 5 hari, maka akan berulang dalam setiap periode. Akan tetapi dalam prakteknya lead time banyak berubah5ubah, untuk mengantisipasinya perusahaan sering menyediakan safety stock.

# . # Safety Stock

Pengertian persediaan pengaman (safety stock) menurut Freddy Rangkuty (2004) adalah persediaan tambahan yang diadakan untuk melindungi atau menjaga kemungkinan terjadinya kekurangan bahan (Stock Out). Sedangkan pengertian menurut Sofjan Assauri (2004) sama halnya dengan pengertian Freddy Rangkuty yaitu persediaan tambahan yang diadakan untuk melindungi atau menjaga kemungkinan terjadi kekurangan bahan (Stock Out).

Sedangkan pengertian menurut Fien Zulfikarijah (2005) Safety stock

merupakan persediaan yang digunakan dengan tujuan supaya tidak terjadi stock out

meningkatkan biaya penyimpanannya. Oleh karena dalam penentuan safety stock

harus memperhatikan keduanya, dengan kata lain dalam safety stock diusahakan terjadinya keseimbangan diatara keduanya. Dalam penentuan safety stock pada level tertentu tergantung pada jenis pemesanan persediaan di masing5masing perusahaan apakah didasarkan pada quantity).

Tujuan safety stock adalah untuk meminimalkan terjadinya stock out dan mengurangi penambahan biaya penyimpanan dan biaya stock out total, biaya penyimpanan disini akan bertambah seiring dengan adanya penambahan yang berasal dari reorder point oleh karena adanya safety stock. Keuntungan adanya safety stock

adalah pada saat jumlah permintaan mengalami lonjakan, maka persediaan pengaman dapat digunakan untuk menutup permitaan tersebut.

a. Faktor Pendorong safety stock

Menurut Fien Zulfikarijah (2005) ada beberapa faktor yang dapat menyebabkan perusahaan melakukan safety stock yaitu:

1. Biaya atau kerugian yang disebabkan oleh stockout tinggi. Apabila bahan yang digunakan untuk proses produksi tidak tersedia, maka aktivitas perusahaan akan terhenti yang menyebakan terjadinya idle tenaga kerja dan fasilitas pabrik yang pada akhirnya perusahaan akan kehilangan penjualannya.

pula, oleh karena itu perlu dilakukan antisipasi terhadap safety stock agar semua permintaan dapat terpenuhi.

3. Resiko stockout meningkat. Keterbatasan jumlah persediaan yang ada dipasar dan kesulitan yang dihadapi perusahaan mendapatkan persediaan akan berdampak pada sulitnya terpenuhi persediaan yang ada di perusahaan, kesulitan ini akan menyebabkan perusahaan mengalami stock out.

4. Biaya penyimpanan safety stock yang murah. Apabila perusahaan memiliki gudang yang memadai dan memungkinkan, maka biaya penyimpanan tidaklah terlalu besar hal ini dimaksudkan untuk mengantisipasi terjadinya stockout.

b. Metode penentuan safety stock

Dalam menentukan safety stock terdapat metode yang dapat digunakan oleh perusahaan sebagai berikut:

1. Intuisi

Persediaan ditentukan berdasarkan jumlah safety stock pengalaman sebelumnya misalnya 1,5 kali; 1,4 kali dan seterusnya selama lead time. 2. Service level tertentu.

karena sering kali terjadi variasi. Variasi ini disebabkan oleh fluktuasi lama lead time dan tingkat permintaan rata5rata.

3. Permitaan dengan distribusi empiris.

Metode ini didasarkan pada pengalaman empiris dimana dalam penentuan stok didasarkan pada kondisi nyata yang dihadapi oleh perusahaan.

4. Permintaan distribusi normal

Permintaan yang dilakukan oleh beberapa pelanggan memiliki jumlah yang bebeda5beda, walaupun demikian dengan menggunakan asumsi permintaan bersifat total akan dapat dilakukan perhitungan dengan distribusi normal.

5. Permintaan berdistribusi Poisson.

Pada saat jumlah permintaan total merupakan permintaan dari beberapa pelanggan dimana setiap pelanggan hanya membutuhkan sedikit barang, maka sedikt sekali kemungkinan produsen akan memenuhi kebutuhan satu pelanggan dalam jumlah yang besar. Dengan adanya rata5rata tingkat pemesanan yang konstan dan interval waktu jumlah pemesanan tidak tergantung pada yang lainnya,maka penentuan safety stock nya dapat menggunakan pendekatan distribusi poisson dengan syarat jumlah permintaan rata5rata selama lead time sama atau kurang dari 20.

6. Lead time tidak pasti.

perusahaan akan berusaha menyediakan safety stock atau buffer stock

selama lead time. 7. Biaya stock out

Peningkatan biaya penyimpanan akan meningkat service level, sehingga semua usaha yang digunakan untuk menutup semua level yang memungkinkan pada saat terjadi lead time permintaan merupakan tujuan yang sangat sulit dicapai. Untuk semua produk, permintaan maksimum akan lebih murah dibandingkan dengan terjadinya stock out. Permasalahannya adalah menentukan tingkat safety stock yang dapat menyeimbangkan biaya penyimpanan dengan biaya safety stock out.

# 0 lanket Order System

Blanket Order System meupakan salah satu cara pemesanan untuk item5item yang digunakan secara berulang ulang (repetitive). Dan membantu mengatasi masalah untuk sejumlah item yang tidak termasuk dalam persediaan. Menurut

Higgine dan Stidger, Blanket Order System merupakan pemesanan yang dilakukan untuk kebutuhan satu tahun atas item yang di beli dalam jumlah besar. Open end order memperkenankan penambahan item5item yang diminta atau perpanjangan kontrak.

tambahan atau perpanjangan waktu. Item MRO dan syarat jalur produksi digunakan dalam volume dan pembelian yang berulang selama lebih dari satu periode pembelian.

Semua hal yang berhubungan dan kondisi yang terlibat dalam pembelian dalam jumlah yang terbatas selama satu periode waktu digabungkan dalam order

yang asli. Sesudah itu, pengeluaran barang dalam jumlah tertentu dibuat sebagai anti

order. Sebagai contoh, mungkin untuk meningkatkan persiapan pengeluaran barang didalam prosedur jadwal produksi dan memasukkannya kedalam departemen pembelian untuk transmisi kepada penjual (vendor). Itu hal yang tidak biasa bagi

open end orders untuk menyisakan barang dalam setahun atau sampai mengganti desain, material, spesifikasi atau kondisi yang berpengaruh pada harga atau jasa antar sebagai negoisasi baru yang dianggap pantas atau perlu.

Adapun manfaat yang diperoleh dengan penerapan Blanket Order System

adalah:

a. Hanya sedikit memerlukan pemesanan dan mereduksi pekerjaan juru tulis Bagian Pembelian (Purchasing), Pembukuan (Accounting), dan Penerimaan (Receiving).

b. Membebaskan pembelian dari pekerjaan rutin, memberikan kesempatan pembelian untuk memusatkan perhatiannya pada hal5hal yang utama. c. Pembayaran sesuai dengan jumlah material yang diminta.

f. Memperbaiki arus umpan balik informasi, karena pengelompokan material dan pemasok (supplier).

g. Sistem ini membantu menguragi waktu tenggang (lead time) dan tingkat persediaan pembelian, karena pemasok mengadakan persediaan.

Elemen5elemen dasar kontrol yang efektif untuk pemesanan Blanket Order System adalah:

a. Jumlah surat pemesanan (PO), termasuk pencatatan biaya internal akuntansi.

b. Catatan kewenangan pengiriman yang dikeluarkan. c. Bukti penerimaan material yang dapat dipercaya

# 1 "eview " " *

Penelitian tentang pengukuran kinerja supply chain oleh Safirin, Mahasiswa Jurusan Teknik Industri UPN “Veteran” Jawa Timur. Salah satu aspek penting yang akhir5akhir banyak diteliti dan didiskusikan oleh para peneliti dan praktisi sehingga perlu mendapat perhatian dalam pengelolaannya adalah manajemen Supply Chain. Konsep Supply chain yang sering pula disebut sebagai Logistics Network sebenarnya telah banyak terlibat dalan kehidupan sehari5hari, baik dalam kegiatan individu, pabrik/perusahaan maupun organisasi secara umum.

yang berlokasi di Kabupaten Magetan. Masalah yang dihadapi pabrik gula ini adalah rendahnya efisiensi yang disebabkan salah satunya oleh kurang baiknya supply chain

pabrik gula. Akibatnya produktifitas sebagian besar industri gula dalam negeri masih kalah bersaing dengan produktifitas industri5industri gula dari negara5negara Asia.

Dalam penelitian supply chain ini digunakan 4 dimensi fleksibilitas supply chain: delivery, produksi, produk dan supplier. Kempat dimensi fleksibilitas supply chain tersebut selanjutnya dibobot dengan metode Analitical Hierarchy Process

(AHP). Data diperoleh melalui 2 metode, yaitu: observasi ke pabrik (untuk memperoleh data5data sekunder) dan melalui survey dengan kuisioner (untuk memperoleh data5data primer). Hasil penelitian menunjukkan Dimensi delivery