KOMBINASI PERLAKUAN OKSIDASI, PENAMBAHAN PARAFIN DAN

WAKTU KEMPA PADA KUALITAS PAPAN PARTIKEL

TANPA PEREKAT DARI BAMBU TALI

SUTRESNO

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Kombinasi Perlakuan Oksidasi, Penambahan Parafin dan Waktu Kempa pada Kualitas Papan Partikel tanpa Perekat dari Bambu Tali adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juni 2014 Sutresno NIM F34100022

ABSTRAK

SUTRESNO. Kombinasi Perlakuan Oksidasi, Penambahan Parafin dan Waktu Kempa pada Kualitas Papan Partikel tanpa Perekat dari Bambu Tali. Dibimbing oleh NASTITI SISWI INDRASTI.

Papan partikel merupakan solusi alternatif pengganti papan konvensional yang terbuat dari kayu. Papan partikel umumnya dibuat dengan tambahan perekat formaldehid yang mempunyai dampak negatif terhadap lingkungan karena emisi yang besar. Pembuatan papan partikel tanpa perekat menjadi alternatif solusi selanjutya dimana dapat menggantikan papan kayu konvensional dan tidak mempunyai dampak negatif terhadap lingkungan. Tujuan dari penelitian ini adalah untuk mengetahui pengaruh dari perlakuan oksidasi, penambahan parafin dan waktu kempa pada proses pembuatan papan partikel tanpa perekat terhadap kualitas papan partikel dari sifat fisik dan mekaniknya. Partikel bambu yang dijadikan sebagai bahan diambil dari bambu jenis bambu tali (Gigantochloa apus) yang diambil dari daerah Bogor. Bambu dikonversi menjadi partikel menggunakan drum chipper, ring flaker dan mesh screener ukuran 20 mesh. Hasil preteatment kemudian digunakan untuk membuat papan partikel tanpa perekat dengan target kerapatan 0.4-0.9 g/cm3. Pengepresan dilakukan pada suhu 180 oC dan tekanan 25 kgf/cm2. Penelitian ini dilakukan dengan rancangan acak lengkap faktorial, dimana faktor yang diteliti yakni penambahan parafin, waktu kempa dan perlakuan oksidasi. Karakteristik papan diuji secara fisik dan mekanik menurut JIS A 5908 2003 dan SNI 03-2105-2006. Hasil penelitian menunjukkan bahwa terdapat pengaruh atau beda nyata dari masing-masing perlakuan terhadap kualitas papan. Hasil uji fisik dan mekanik papan partikel juga menunjukkan bahwa papan partikel yang diberikan perlakuan oksidasi, penambahan parafin dan dilakukan pengepresan selama 20 menit menghasilkan karakteristik terbaik dibandingkan dengan perlakuan lainnya.

ABSTRACT

SUTRESNO. Combination of Oxidation Treatment, Additional Paraffin and Pressing Time to The Quality of Binderless Particleboard from Tali Bamboo. Supervised by NASTITI SISWI INDRASTI

Particleboard is an alternative solution of conventional boards that made from wood. Generally particleboard made with formaldehyde adhesives that have an additional negative impact on the environment due to large emissions. Binderless particleboard can be an alternative solution to replace conventional woodboard and also doesn't have a negative impact on the environment. The purpose of this research was to determine the effect of the addition of paraffin, pressing time and oxidation on the physical and mechanical properties of the medium density binderless particleboard. Bamboo particle that as material was tali bamboo (Gigantochloa apus) taken from Bogor area. Bamboo was converted to particle used a circular saw, ring flaker and screener mesh size of 20 mesh, afterwards used to make binderless particleboard with a target density of 0.4-0.9 g/cm3. The pressing conditions was 180 °C in temperature, 25 kgf/cm2 in pressure. This study was conducted with a completely randomized factorial design, where the factors studied were the addition of paraffin, pressing time and oxidation treatment. Physical and mechanical characteristics of binderless particleboard were tested according to JIS A 5908 2003. The results showed that there were significantly different from each treatment on the quality of the board. Physical and mechanical test results also showed that the binderless particleboard with oxidation treatment, addition of paraffin and pressing for 20 minutes performed the best characteristics compared with other treatments.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

KOMBINASI PERLAKUAN OKSIDASI, PENAMBAHAN PARAFIN

DAN WAKTU KEMPA PADA KUALITAS PAPAN PARTIKEL

TANPA PEREKAT DARI BAMBU TALI

SUTRESNO

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Kombinasi Perlakuan Oksidasi, Penambahan Parafin dan Waktu Kempa pada Kualitas Papan Partikel tanpa Perekat dari Bambu Tali

Nama : Sutresno NIM : F34100022

Disetujui oleh

Prof Dr Ir Nastiti Siswi Indrasti Pembimbing

Diketahui oleh

Prof Dr Ir Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga skripsi ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Februari 2014 ini ialah papan partikel, dengan judul Kombinasi Perlakuan Oksidasi, Penambahan Parafin dan Waktu Kempa pada Kualitas Papan Partikel tanpa Perekat dari Bambu Tali.

Terima kasih penulis ucapkan kepada Prof Dr Ir Nastiti Siswi Indrasti selaku pembimbing yang telah memberikan ilmu dan arahan selama penyusunan skripsi, teknisi di Laboratorium Biokomposit dan Laboratorium Rekayasa dan Desain Bangunan, Depatemen Hasil Hutan atas kesediannya dalam membantu penulis selama melaksanakan penelitian serta rekan-rekan seperjuangan Departemen Teknologi Industri Pertanian angkatan 47 atas semangat dan bantuan yang diberikan selama penulis menempuh pendidikan. Di samping itu, penghargaan penulis sampaikan kepada Ayahanda Watir (Alm), Ibunda Sariah, adik serta kaka dan seluruh keluarga besar atas doa dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Juni 2014 Sutresno

DAFTAR ISI

DAFTAR TABEL vi DAFTAR GAMBAR vi DAFTAR LAMPIRAN vi PENDAHULUAN 1 Latar Belakang 1 Perumusan Masalah 2 Tujuan Penelitian 2 Manfaat Penelitian 2Ruang Lingkup Penelitian 3

METODE 3

Waktu dan Tempat 3

Bahan 3

Alat 3

Metode 3

Persiapan Bahan Baku 4

Pembuatan Papan Partikel 5

Penkondisian Papan Partikel 5

Pengujian Papan Partikel 5

Prosedur Analisis Data 6

HASIL DAN PEMBAHASAN 7

Karakteristik Bambu Tali 7

Kerapatan 9

Kadar Air 9

Daya Serap Air 11

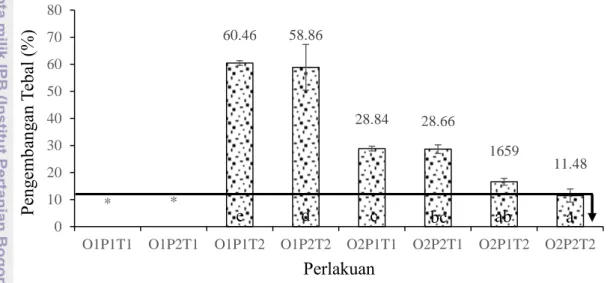

Pengembangan Tebal 12

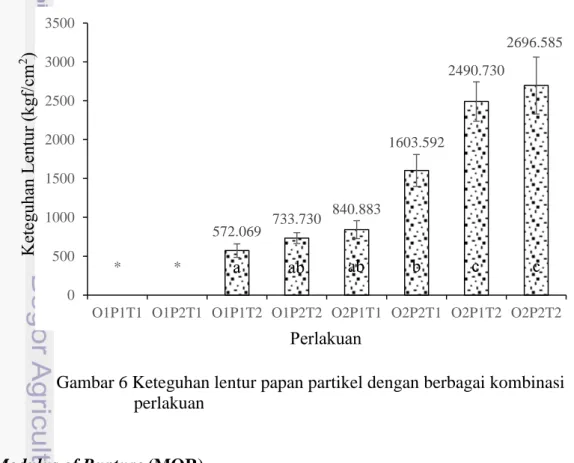

Modulus of Elasticity (MOE) 13

Modulus of Rupture (MOR) 14

Internal Bond (IB) 16

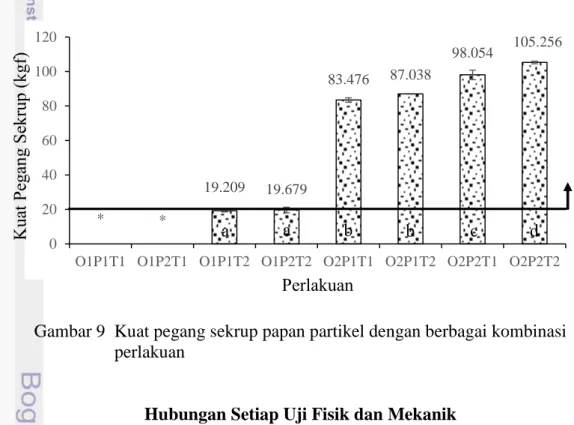

Kuat Pegang Sekrup 17

Hubungan Setiap uji Fisik dan Mekanik 18

SIMPULAN DAN SARAN 19

Simpulan 19

Saran 19

DAFTAR PUSTAKA 20

LAMPIRAN 22

DAFTAR TABEL

1 Komposisi kimia bambu tali 8

2 Standar pengujian sifat fisik dan mekanik papan partikel 8

3 Nilai kerapatan papan partikel tanpa perekat 9

4 Nilai kadar air papan partikel tanpa perekat 10

5 Nilai daya serat air papan partikel tanpa perekat 11 6 Nilai pengembangan tebal papan partikel tanpa perekat 12

7 Nilai MOE papan partikel tanpa perekat 13

8 Nilai MOR papan partikel tanpa perekat 15

9 Nilai kuat rekat internal papan partikel tanpa perekat 16 10 Nilai kuat pegang sekrup papan partikel tanpa perekat 17

DAFTAR GAMBAR

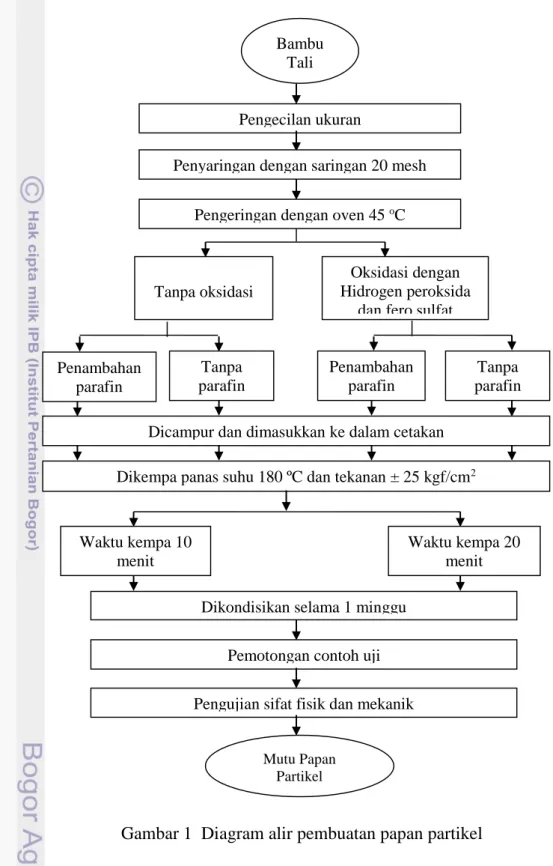

1 Diagram alir pembuatan papan partikel 4

2 Bentuk contoh uji mengacu pada JIS A 5908 2003 6 3 Kadar air papan partikel dengan berbagai kombinasi perlakuan 10 4 Daya serap papan partikel dengan berbagai kombinasi perlakuan 12 5 Pengembangan tebal papan partikel dengan berbagai kombinasi perlakuan 13 6 Keteguhan lentur papan partikel dengan berbagai kombinasi perlakuan 14 7 Keteguhan patah papan partikel dengan berbagai kombinasi perlakuan 16 8 Kuat rekat internal papan partikel dengan berbagai kombinasi perlakuan 17 9 Kuat pegang sekrup papan partikel dengan berbagai kombinasi perlakuan 18

DAFTAR LAMPIRAN

1 Prosedur pengujian papan partikel mengacu pada JIS A 5908 2003 22 2 Hasil pengujian ANOVA dan Duncan untuk setiap parameter uji 25

1

PENDAHULUAN

Latar Belakang

Papan partikel adalah papan tiruan yang dibuat dari partikel kayu atau lignin selulosa lain, yang ditekan oleh kempa plat/rol. Bahan perekat atau bahan lain biasanya ditambahkan untuk meningkatkan sifat papan seperti sifat mekanik, ketahanan kelembaban, ketahanan terhadap api maupun serangga (Sudarsono et al. 2010). Salah satu permasalahan yang ada dalam iindustri papan partikel ini adalah ketersedian bambu yang semakin berkurang. Hasil penelitian Massijaya (2003) menunjukkan bahwa konsumsi kayu dalam negeri telah mencapai 80 juta m³ pada tahun 2002, padahal pasokan kayu, khususnya dari hutan alam tidak sampai 10 juta m3 tahun-1. Bahkan, berdasarkan data yang dirilis oleh Departemen Kehutanan (2009), suplai kayu dari hutan alam hanya mencapai 4.6 juta m3 pada tahun 2008. Oleh karena itu diperlukan pengembangan pemanfaatan bahan baku alternatif. Dari data tersebut perlu dicari bahan alternatif yang dapat digunakan untuk mengganti bahan baku kayu dalam pembuatan papan partikel. Salah satu bahan baku lokal yang memiliki potensi yang sangat menjanjikan untuk menggantikan kayu adalah bambu tali. Bambu tali memiliki pertumbuhan yang cepat, ketersedian yang melimpah, serta mudah untuk dibudidayakan (Muin et al. 2006). Menurut Liese (1980) dalam Ganie (2008) ditinjau dari struktur anatomi dan komposisi kimia, elemen-elemen penyusun bambu hampir sama dengan elemen-elemen penyusun kayu. Dimana mengandung lignin sebanyak 26.25% dan kandungan serat kasar sebanyak 59.21%. Dengan demikian bambu dapat direkomendasikan sebagai bahan baku papan partikel yang mungkin dikembangkan hingga skala industri.

Tidak hanya sampai disitu, dari segi teknologi pembuatan papan partikel konvensional mempunyai dampak negatif terhadap lingkungan. Penggunaan perekat yang sebagian besar di antaranya merupakan senyawa turunan minyak bumi yang tidak terbarukan. Selain itu, menurut Li (2002) dalam Suhasman (2011) 96.6% dari perekat tersebut merupakan perekat yang berbasis pada senyawa formaldehida seperti urea formaldehida, melamin formaldehida, maupun phenol formaldehida. Oleh karena itu, pendekatan alternatif untuk menciptakan teknologi yang lebih ramah lingkungan dalam proses pembuatan papan partikel perlu terus dikembangkan. Metode alternatif yang dapat dikembangkan untuk menghindari permasalahan lingkungan tersebut adalah teknologi pembuatan papan partikel tanpa perekat. Hal ini dapat dilakukan dengan mengaktifkan komponen kimia yang terdapat dalam bahan lignosellulosa. Metode demikian telah dikembangkan oleh beberapa peneliti seperti Kharazipour & Hüttermann (1998) serta Widsten et al (2004) yang melakukan aktivasi partikel secara enzimatik, Karlsson & Kandelbauer (2002) serta Widsten et al. (2003) yang mengaktifkan komponen kimia kayu melalui perlakuan oksidasi menggunakan hydrogen peroksida dan katalis, Widyorini et al. (2005), serta Xu et al. (2006) yang menggunakan teknik injeksi uap panas dalam proses pengempaan papan partikel, serta Hermawan et al. (2007) yang menggunakan perlakuan perebusan sebelum proses kempa panas dalam pembuatan papan partikel dengan ketebalan 5 mm. Dari berbagai metode tersebut, informasi tentang teknik oksidasi partikel menggunakan hydrogen peroksida belum banyak dilaporkan. Demikian halnya dengan metode perebusan yang

2

dikembangkan oleh Hermawan et al. (2007) juga tampak cukup menjanjikan, namun keberhasilan teknik tersebut pada pembuatan papan yang lebih tebal belum dilaporkan.

Ketahanan papan partikel dalam menolak penyerapan air sering menjadi hambatan penggunaan papan sebagai produk eksterior. Papan partikel berbahan dasar kayu mempunyai kandungan resin yang mempunyai kemampuan dalam menghambat penyerapan air. Berbeda dengan itu, bambu tidak mempunyai kandungan resin yang mempunyai sifat tersebut, sehingga bambu mempunyai sifat penyerapan air yang lebih tinggi dibandingkan dengan kayu. Salah satu contoh papan partikel akasia hasil penelitian Tambunan (2010) dapat diketahui bahwa daya serap airnya lebih dari 100%. Perlu adanya usaha mengurangi penyerapan air pada saat dijadikan papan partikel sehingga tidak menyebabkan papan tersebut mudah dalam menyerap air. Antisipasi penyerapan air dalam papan partikel ini dilakukan dengan menambahkan bahan parafin yang mempunyai kemampuan untuk menghambat penetrasi air pada produk jadi (Manurung 2011).

Hal-hal di atas melatarbelakangi penelitian mengenai pengaruh dari kombinasi penambahan parafin, perlakuan oksidasi serta perbedaan waktu kempa terhadap kualitas papan partikel.

Perumusan Masalah

Masalah yang diteliti dalam penelitian ini adalah bagaimana pengaruh dari mesing-masing kombinasi perlakuan terhadap kualitas fisik dan mekanik papan partikel dan kombinasi perlakuan seperti apa yang dapat menghasilkan papan partikel dengan kualitas terbaik yang akan diketahui dengan cara analisis data hasil percobaan yang mengacu pada JIS A 5908 2003 dan SNI 03-2105-2006 dengan menggunakan software SPSS 16.

Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk mengetahui pengaruh dari masing-masing kombinasi perlakuan terhadap kualitas fisik dan mekanik papan partikel, serta untuk menentukan kombinasi perlakuan yang menghasilkan papan partikel dengan kualitas terbaik.

Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan ilmu pengetahuan baru tentang teknologi pembuatan papan partikel tanpa perekat dengan perlakuan oksidasi dan penambahan parafin terhadap pembaca. Memberikan informasi dan pengembangan industri papan partikel tanpa perekat yang terbuat dari bahan bambu. Bagi institusi hasil penelitian ini dapat dijadikan sebuah karya ilmiah dengan inovasi baru.

3

Ruang Lingkup Penelitian

Penelitian ini difokuskan untuk mengetahui pengaruh dari kombinasi perlakuan penambahan parafin, waktu kempa dan oksidasi terhadap kualitas papan partikel tanpa perekat (binderless paricleboard) dari bambu tali serta menentukan kombinasi perlakuan terbaik dengan mengacu pada JIS A 5908 2003 dan hasil analisis statistika menggunakan software SPSS 16 (trial version).

METODE

Waktu dan Tempat

Penelitian dilaksanakan selama tiga bulan mulai dari Februari 2014 sampai dengan Mei 2014. Penelitian dilakukan di LIPI Biomaterial Cibinong, Laboratorium Biokomposit, Laboratorium Rekayasa dan Desain Bangunan, serta Laboratorium Workshop Departemen Hasil Hutan, Fakultas Kehutanan Institut Pertanian Bogor.

Bahan

Bahan utama yang digunakan dalam penelitian ini adalah bambu tali (Gigantochloa apus) yang berasal dari daerah Bogor. Bahan lain yang digunakan sebagai bahan tambahan dalam pembuatan papan partikel tanpa perekat ini adalah hidrogen peroksida, fero sulfat, parafin dan air.

Alat

Alat yang digunakan dalam penelitian ini antara lain oven, timbangan (neraca analitik), loyang, wadah bak partikel, alat kempa panas (hot press), cetakan papan ukuran 30x30 cm, spacer (penyangga), alumunium foil, alat uji mekanik Instron Universal Testing Machine (UTM), penggaris, kaliver (jangka sorong), blender drum, kompresor, alat penyemprot (sprayer gun), gergaji (pemotong contoh uji papan), masker, sarung tangan, gegep, spidol, dan label.

Metode

Penelitian ini dilakukan melalui empat tahapan. Tahap pertama yaitu persiapan bahan baku, kedua yaitu tahap utama pembuatan papan partikel tanpa perekat, tahap ketiga yakni pengkondisian dan tahap terakhir yakni pengujian. Seluruh tahapan penelitian tersebut dapat dilihat pada Gambar 1.

4

Gambar 1 Diagram alir pembuatan papan partikel

Persiapan Bahan Baku

Tahap persiapan bahan baku meliputi pemotongan bambu dan pemisahan bagian buku-buku pada bambu. Proses dilanjutkan dengan pengecilan ukuran bambu menjadi partikel berukuran 20 mesh dengan alat drum chipper, ring flaker,

Bambu Tali

Penambahan parafin

0.5 %

Dicampur dan dimasukkan ke dalam cetakan Dikempa panas suhu 180 ºC dan tekanan ± 25 kgf/cm2

Dikondisikan selama 1 minggu Pemotongan contoh uji

Pengujian sifat fisik dan mekanik Pengecilan ukuran

Penyaringan dengan saringan 20 mesh

Pengeringan dengan oven 45 oC

Tanpa oksidasi

Oksidasi dengan Hidrogen peroksida

dan fero sulfat

Tanpa parafin Penambahan parafin 0.5 % Tanpa parafin Mutu Papan Partikel Waktu kempa 10 menit Waktu kempa 20 menit

5 dan screener ukuran 20 mesh.Selanjutnya dilakukan pengeringan dalam oven pada suhu 45 ºC.

Pembuatan Papan Partikel

Tahap pembuatan papan partikel tanpa perekat ini diawali dengan menimbang partikel bambu sesuai dengan perhitungan bahan dengan target kerapatan 0.4-0.9 gr/cm3. Setelah itu partikel bambu dimasukkan ke dalam blender

drum yang diputar kemudian dilakukan penyemprotan hidrogen peroksida sebanyak 15% dari berat bahan, dilanjut dengan fero sulfat sebanyak 7.5% dari berat hidrogen peroksida, dan terakhir parafin sebanyak 1% dengan menggunakan sprayer gun yang dihubungkan dengan kompresor. Setelah itu, partikel bambu dimasukkan ke dalam cetakan papan (mat) yang berukuran 30x30x1 cm dengan diberi alas alumunium foil, kemudian dikempa menggunakn alat hot press selama 15 menidan 20 menit dengan suhu 180 ºC dan tekanan 25 kgf/cm2. Dalam

pembuatan papan partikel tanpa perekat ini terdapat tiga faktor yaitu oksidasi, penambahan parafin dan perbedaan waktu kempa dengan kode perlakuan masing masing adalah sebagai berikut. Tanpa oksidasi (O1), oksidasi (O2), tanpa parafin

(P1), parafin 1% (P2), waktu kempa 15 menit (T1) dan waktu kempa 20 menit (T2)

dengan 8 kombinasi perlakuan yaitu O1P1T1, O1P1T2, O1P2T1, O1P2T2, O2P1T1,

O2P1T2, O2P2T1, dan O2P2T2. Pengkondisian Papan Partikel

Tahap pengkondisian papan ini dilakukan selama tujuh hari dalam suhu ruang. Tujuan dilakukan pengkondisian untuk menyeragamkan kadar air papan partikel dan menghilangkan tegangan-tegangan pada permukaan papan akibat proses pengempaan panas.

Pengujian Papan Partikel

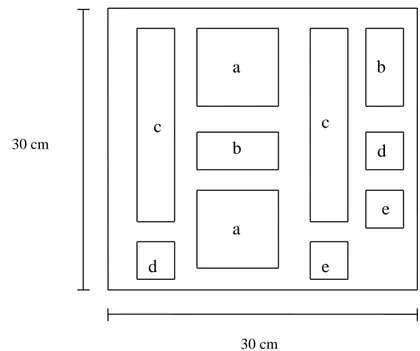

Tahapan terakhir dalam penelitian ini adalah pengujian papan. Setelah melewati proses pengkondisian, dilakukan pemotongan contoh uji. Pola pemotongan contoh uji untuk pengujian sifat fisik dan mekanik mengacu pada standar JIS 5908 2003 dan SNI 03-2105-2006 seperti yang terlihat pada Gambar 2. Selanjutnya papan diuji sesuai dengan metode pengujian yang diuraikan pada Lampiran 1.

6

Gambar 2 Bentuk contoh uji mengacu pada JIS A 5908 2003 Keterangan :

a) Contoh uji kerapatan dan kadar air berukuran (10 x 10) cm b) Contoh uji kuat pegang sekrup berukuran (5 x 10) cm c) Contoh uji MOR dan MOE berukuran (5 x 20) cm d) Contoh uji keteguhan rekat internal berukuran (5 x 5) cm e) Contoh uji pengembangan tebal dan daya serap air (5 x 5) cm

Prosedur Analisis Data

Analisis data pada penelitian ini dilakukan dengan menggunakan rancangan acak lengkap (RAL) dengan faktorial 2x2x2 sebanyak tiga kali ulangan. Faktor yang diteliti meliputi tanpa perlakuan oksidasi (O1) dan dengan perlakuan oksidasi

(O2). Faktor tanpa penambahan parafin (P1), dan dengan penambahan parafin (P2).

Faktor waktu pengempaan, waktu kempa 15 menit (T1) dan waktu kempa 20 menit

(T2), dengan model liniernya sebagai berikut.

Yijkl = μ + Oi + Tj + (OT)ij + Pk + (OP)ik + (PT)jk + (OPT)ijk + εijkl

Untuk : i=1,2 j=1,2 k=1,2 l=1,2,3 Keterangan:

Yijkl : Pengamatan pada satuan percobaan ke-i yang mendapat

perlakuan oksidasi taraf i, perlakuan waktu kempa taraf ke-j dan penggunaan parafin taraf ke-k dan ulangan ke-l

30 cm c a b d a c e b d e 30 cm c

7 µ : Rataan umum

Oi : Pengaruh oksidasi taraf ke-i Tj : Pengaruh waktu kempa taraf ke-j

(OT)ij : Pengaruh interaksi oksidasi taraf ke-I dan waktu kempa taraf ke-j

Pk : Pengaruh penggunaan parafin taraf ke-k

(OP)ik : Pengaruh interaksi oksidasi taraf ke-I dan penggunaan parafin taraf

ke-k

(PT)jk : Pengaruh penggunaan parafin taraf j dan waktu kempa taraf

ke-k

(OPT)ijk : Pengaruh interaksi oksidasi taraf I, penggunaan parafin taraf ke-j dan waktu kempa taraf ke-ke-j

εijkl : Pengaruh acak dari interaksi perlakuan oksidasi, penambahan

parafin dan waktu kempa pada ulangan ke-l

Data hasil penelitian diolah dengan menggunakan program aplikasi SPSS 16. Tahap awal menentukan nilai F dengan ANOVA menggunakan selang kepercayaan 95%. Jika nilai signifikan nya lebih kecil dari 0.05 maka terdapat beda nyata dan dilanjutkan dengan uji Duncan Multiple Range Test (DMRT) untuk melihat perlakuan mana saja yang beda nyata.

HASIL DAN PEMBAHASAN

Karakteristik Bambu Tali

Bambu tali mempunyai buluh yang berwarna hijau kekuningan dengan lapisan lilin pada bagian bawah buku-bukunya ketika muda. Bambu ini mudah dibedakan dengan jenis-jenis yang lain dari pelepah buluhnya yang selalu melekat pada buluhnya. Di samping itu, kuping pelepah buluhnya sangat kecil sehingga hampir tidak tampak. Buluhnya berdiameter 7-10 cm dengan tinggi mencapai 12 m. Bambu ini sangat cocok untuk bahan baku anyaman karena seratnya yang panjang, halus, dan mudah lentur. Walaupun demikian bambu ini tidak baik digunakan untuk membuat alat musik bambu karena memiliki buku-buku yang cekung sehingga menyebabkan terjadinya gaung yang tak beraturan. Di Jawa Tengah dan Timur serta Bali bambu ini disebut pring (bahasa Jawa) atau tiying (bahasa Bali) tali (Widjaja et al. 1989). Ketersediaan bambu sangat melimpah yakni mencapai 1 200 spesies dan lebih dari 70 genera dengan luas area mencapai 22 juta hektar. Tanaman bambu lebih banyak di tanam di Jawa yaitu mencapai 29.14 juta rumpun atau sekitar 76.83% dari total populasi bambu Indonesia, sedangkan sisanya sekitar 8.79 juta rumpun (23.17%) berada di luar Jawa. Tanaman bambu di Jawa terkonsentrasi di tiga propinsi berturut-turut adalah di Jawa Barat (28.09 %), Jawa Tengah (21.59 %), dan Jawa Timur (19.38 %), sementara di luar Jawa yakni di propinsi Sulawesi Selatan (3.69 %). Bambu tali dapat tumbuh di dataran rendah hingga dataran tinggi dengan ketinggian 3 000 mdpl. Data ketersediaan bambu ini menjadi dasar yang kuat akan potensi besar bambu tali untuk dijadikan bahan baku papan partikel yang dapat dibuat dengan skala industri.

8

Sonisa (1995) menambahkan bahwa bambu tali merupakan bambu yang terpenting dalam kehidupan masyarakat. Bambu ini biasa digunakan untuk bangunan rumah, barang anyaman, tali dan daunnya digunakan sebagai bahan pembungkus makanan. Hasil uji komposisi kimia bambu tali berdasarkan SNI yang dilakukan oleh Balai Konservasi Tumbuhan Kebun Raya - LIPI dapat dilihat pada Tabel 1.

Tabel 1 Komposisi kimia bambu tali

No Komponen Jumlah (%)

1 Kadar air 8.510

2 Kadar protein 4.720

3 Kadar lemak 6.710

4 Kadar abu 4.050

5 Kadar serat kasar 59.210

6 Kadar lignin 26.250

Sumber : Balai Konservasi Tumbuhan Kebun Raya – LIPI (2010)

Berdasarkan komposisi kimia yang terdapat pada bambu tali, dapat dilihat bahwa kandungan lignin yang cukup besar memungkinkan bambu tali untuk dijadikan bahan pengganti kayu dalam pembuatan papan partikel tanpa perekat. Lignin merupakan komponen utama yang diperlukan untuk pembuatan papan partikel tanpa perekat. Lignin akan menjadi perekat alami papan partikel dengan membentuk ikatan kovalen saat bereaksi dengan senyawa hidroksi radikal hasil oksidasi.

Karakteristik dari papan partikel sendiri dapat diketahui dengan menguji sifat fisik (kerapatan, kadar air, pengembangan tebal dan daya serap air) dan sifat mekaniknya (kuat rekat internal, keteguhan patah, kekuatan lentur, dan kuat pegang sekrup) yang mengacu pada standar JIS A 5908:2003 dan SNI 03-2105-2006. Berikut adalah standar pengujian sifat fisik dan mekanik papan partikel.

Tabel 2 Standar pengujian sifat fisik dan mekanik papan partikel No Sifat fisik dan mekanik JIS A 5905:2003 SNI 03-2105-2006

1 Kerapatan 0.40 – 0.90 g/cm3 0.40 – 0.90 g/cm3

2 Kadar air 5 – 13% Maksimal 14%

3 Pengembangan tebal Maksimal 12% Maksimal 12%

4 Daya serap air - -

5 Keteguhan patah Minimal 80 kgf/cm2 Minimal 82 kgf/cm2 6 Kuat lentur Minimal 20 000

kgf/cm2

Minimal 20 400 kgf/cm2

7 Kuat rekat internal Minimal 1.5 kgf/cm2 Minimal 1.5 kgf/cm2 8 Kuat pegang sekrup Minimal 30 kgf Minimal 31 kgf

9

Sifat Fisik dan Mekanik Papan Partikel

Kerapatan

Kerapatan merupakan perbandingan antara berat dan volume. Kerapatan papan partikel didefinisikan sebagai massa atau berat papan persatuan volume (Haygreen dan Bowyer 1996). Sebaran nilai kerapatan papan partikel yang dibuat dengan berbagai kombinasi perlakuan disajikan pada Tabel 3.

Tabel 3 Nilai kerapatan papan partikel tanpa perekat

No. Kode Kombinasi perlakuan Hasil (g/cm3)

1 O1P1T1 * 3 O1P2T1 * 2 O1P1T2 0.63 4 O1P2T2 0.62 5 O2P1T1 0.58 6 O2P2T1 0.58 7 O2P1T2 0.59 8 O2P2T2 0.61

Data pada Tabel 3 menunjukkan bahwa kerapatan papan bervariasi antara satu perlakuan dengan perlakuan lainnya. Meskipun demikian berdasarkan hasil analisis ragam sebagaimana disajikan pada Lampiran 2 dapat dilihat bahwa nilai F yang diperoleh menunjukkan kombinasi perlakuan tersebut tidak signifikan. Berdasarkan hasil tersebut dapat diketahui bahwa variasi nilai kerapatan yang muncul tidak menunjukkan kecenderungan tertentu yang mengindikasikan adaya korelasi antara kerapatan papan partikel dengan kombinasi perlakuan yang diberikan. Dengan demikian dapat disimpulkan bahwa variabilitas yang terjadi merupakan variasi acak yang terjadi dalam proses pembuatan papan partikel. Apabila nilai kerapatan tersebut dibandingkan dengan JIS A 5908 2003 dan SNI 03-2105-2006, maka seluruh papan yan dibuat telah memenuhi standar tersebut. Kerapatan papan partikel akan berpengaruh langsung terhadap karaketistik lainnya. Papan partikel dengan kerapatan yang tinggi memiliki kekuatan lebih besar dalam menahan bobot benda yang berat. Dengan kerapatan yang tinggi, menunjukkan bahwa ikatan antar partikel semakin kuat, sehingga lebih kuat dalam menahan beban. Kerapatan yang tingi pula akan menahan masuknya air ke dalam partikel tersebut.

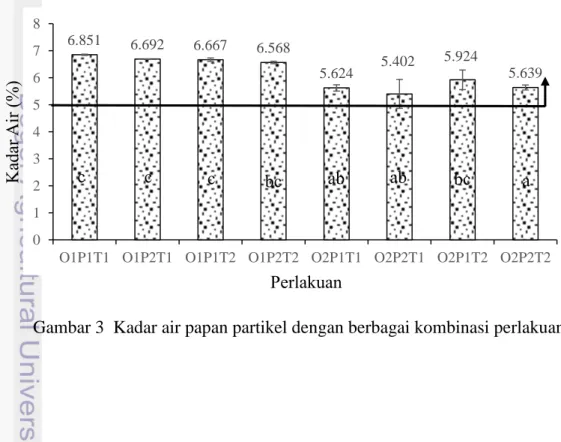

Kadar Air

Kadar air menunjukkan keberadaan air yang ada di dalam papan partikel tersebut. Keberadaan air tersebut mutlak berasal dari papan setelah melalui proses pembuatan. Kadar air yang tinggi dalam suatu papan partikel menunjukkan bahwa kualitas papan partikel tersebut rendah, karena semakin tinggi kadar air mengakibatkan papan partikel semakin mudah rusak. Partikel papan yang berinteraksi dengan air akan membuat ikatan hidrogen antara partikel dengan

10

perekat menjadi lebih lemah, sehingga kekuatan dalam menahan bobot benda akan semakin menurun. Hasil pengujian kadar air dapat dilihat pada Tabel 4.

Tabel 4 Nilai kadar air papan partikel tanpa perekat

No. Kode Kombinasi perlakuan Hasil (%)

1 O1P1T1 6.851 3 O1P2T1 6.692 2 O1P1T2 6.667 4 O1P2T2 6.568 5 O2P1T1 5.624 6 O2P2T1 5.402 7 O2P1T2 5.924 8 O2P2T2 5.639

Hasil analisis ragam menunjukkan nilai F yang signifikan, sehingga perlu dilanjutkan menggunakan uji Duncan. Berdasarkan uji Duncan terdapat perbedaan nyata dari beberapa kombinasi perlakuan yang secara lengkap disajikan pada Gambar 3. Huruf-huruf yang sama pada kombinasi perlakuan yang berbeda menunjukkan bahwa kadar air papan partikel tersebut tidak berbeda nyata satu sama lain. Berbeda dengan kerapatan papan partikel, nilai kadar air papan cenderung memiliki pola tertentu, dimana papan partikel yang diberikan perlakuan oksidasi memiliki kadar air yang lebih rendah dibandigkan dengan papan partikel yang tidak diberikan perlakuan oksidasi. Sedangakan penambahan parafin dan perbedaan waktu kempa tidak tidak memiliki kecenderungan terhadap kadar air papan partikel. Selanjutnya apabila dibandingkan dengan JIS A 5908 2003 dan SNI 03-2105-2006, maka tampak bahwa seluruh jenis papan partikel telah memenuhi standar tersebut. Apabila diamati dengan secara seksama, maka tampak bahwa papan partikel yang diberi perlakuan oksidasi memiliki kadar air yang lebih rendah. Menurut Suhasman (2011), perlakuan oksidasi cenderung menurunkan sifat hidrophilic partikel sehingga kadar air keseimbangannya menjadi lebih rendah.

Gambar 3 Kadar air papan partikel dengan berbagai kombinasi perlakuan

6.851 6.692 6.667 6.568 5.624 5.402 5.924 5.639 0 1 2 3 4 5 6 7 8

O1P1T1 O1P2T1 O1P1T2 O1P2T2 O2P1T1 O2P2T1 O2P1T2 O2P2T2

Ka da r Air ( % ) Perlakuan a bc ab ab c bc c c

11

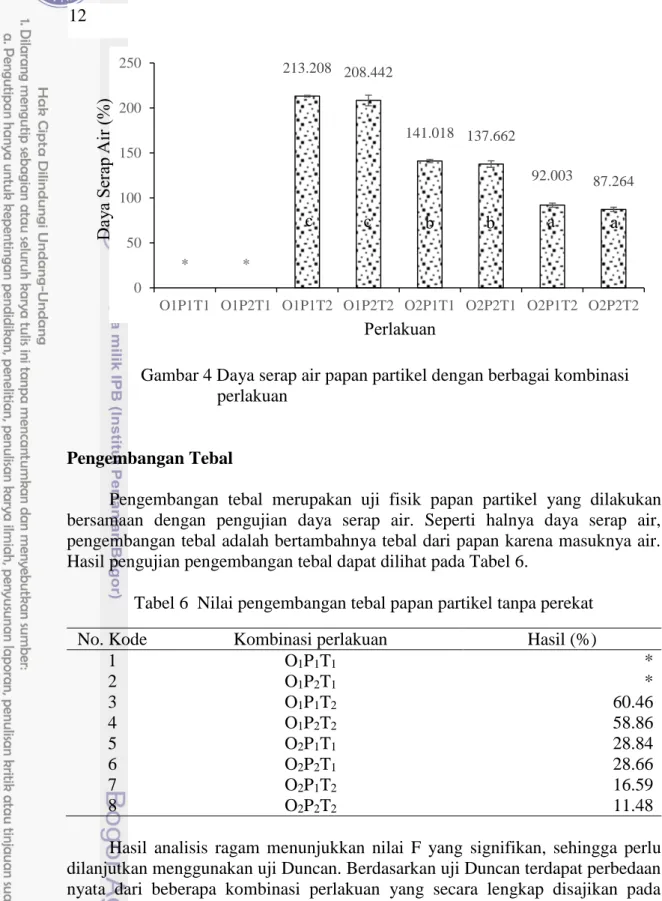

Daya Serap Air

Daya serap air dalam papan partikel menunjukkan kemampuan papan partikel tersebut dalam menahan masuknya air kedalam papan. Daya serap air suatu papan berkaitan erat dengan kemampuan ikat antara partikel. Ikatan yang semakin kuat dan rapat akan menghasilkan papan dengan daya serap air yang semakin rendah. Karakteristik inilah yang diinginkan dimana papan partikel mempunyai daya serap air rendah. Hasil pengujian daya serap air dapat dilihat pada Tabel 5.

Tabel 5 Nilai daya serap air papan partikel tanpa perekat

No. Kode Kombinasi perlakuan Hasil (%)

1 O1P1T1 * 2 O1P2T1 * 3 O1P1T2 213.208 4 O1P2T2 208.442 5 O2P1T1 141.018 6 O2P2T1 137.662 7 O2P1T2 92.003 8 O2P2T2 87.264

Hasil analisis ragam menunjukkan nilai F yang signifikan, sehingga perlu dilanjutkan menggunakan uji Duncan. Berdasarkan uji Duncan terdapat perbedaan nyata dari beberapa kombinasi perlakuan yang secara lengkap disajikan pada Gambar 4. Sebaran data daya serap air papan partikel memiliki kecenderungan yang sama dengan kadar air papan partikel. Dimana papan partikel yang diberikan perlakuan oksidasi akan memiliki daya serap air yang lebih rendah dibandingkan papan partikal yang tidak diberikan perlakuan oksidasi. Perlakuan oksidasi dapat menurunkan sifat hidrophilic partikel sehingga lebih sulit dalam menyerap air. Hal ini disebabkan karena adanya ikatan gugus OH pada partikel kayu maupun tersubstitusinya sebagian gugus OH menjadi O radikal yang selnajutnya membentuk ikatan silang dengan komponen lainnya (Suhasman 2011).

Selain perlakuan oksidasi, lama waktu pengempaan juga memberikan hasil yang memiliki pola tertentu, dimana papan partikel dengan waktu pengempaan lebih lama yani 20 menit memiliki daya serap air yang lebih kecil dibandingkan papan partikel yang dikempa dalam waktu 15 menit. Sedangkan penambahan parafin 1% tidak terlalu memberikan pengaruh nyata terhadap daya serap air papan, meskipun secara data uji penembahan parafin sedikit menurunkan nilai dari daya serap air papan. Hal ini tidak sesuai dengan teori yang ada dimana penambahan parafin seharusnya dapat mengurangi daya serap air papan. Hal ini bisa disebabkan karena konsentrasi parafin yang diberikan masih terlalu rendah, ditambah lose yang terjadi pada waktu penyemprotan menggunakan spray gun. Hasil lengkap analisis ragam menggunakan ANOVA dan Duncan dapat dilihat pada Lampiran 2.

Parameter kualitas daya serap air sendiri tidak ditentukan standarnya pada JIS A 5908 2003 dan SNI 03-2105-2006. Akan tetapi apabila dilihat dari hasil uji pada Gambar 4, jenis papan partikel dengan kode O2P2T2 memiliki daya serap air paling

12

Gambar 4 Daya serap air papan partikel dengan berbagai kombinasi perlakuan

Pengembangan Tebal

Pengembangan tebal merupakan uji fisik papan partikel yang dilakukan bersamaan dengan pengujian daya serap air. Seperti halnya daya serap air, pengembangan tebal adalah bertambahnya tebal dari papan karena masuknya air. Hasil pengujian pengembangan tebal dapat dilihat pada Tabel 6.

Tabel 6 Nilai pengembangan tebal papan partikel tanpa perekat

No. Kode Kombinasi perlakuan Hasil (%)

1 O1P1T1 * 2 O1P2T1 * 3 O1P1T2 60.46 4 O1P2T2 58.86 5 O2P1T1 28.84 6 O2P2T1 28.66 7 O2P1T2 16.59 8 O2P2T2 11.48

Hasil analisis ragam menunjukkan nilai F yang signifikan, sehingga perlu dilanjutkan menggunakan uji Duncan. Berdasarkan uji Duncan terdapat perbedaan nyata dari beberapa kombinasi perlakuan yang secara lengkap disajikan pada Lampiran 2. Pola persebaran data dari uji pengembangan tebal tidak jauh berbeda dengan uji daya serap air. Dimana penambahan perlakuan oksidasi memberikan pengaruh nyata terhadap pengembangan tebal papan partikel. Papan partikel dengan perlakuan oksidasi mempunyai pengembangan tebal yang jauh lebih kecil dibandingkan dengan papan partikel yang tidak diberikan perlakuan oksidasi. Perbedaan nilai pegembangan tebal yang ekstrim ini disebabkan papan partikel yang tidak diberikan perlakuan oksidasi akan membentuk ikatan hidrogen pada saat

* * 213.208 208.442 141.018 137.662 92.003 87.264 0 50 100 150 200 250

O1P1T1 O1P2T1 O1P1T2 O1P2T2 O2P1T1 O2P2T1 O2P1T2 O2P2T2

Perlakuan Da ya S er ap Ai r ( % ) c c b b a a

13 dikempa panas, sedangkan papan partikel yang diberikan perlakuan oksidasi akan membentuk ikatan kovalen yang jauh lebih kuat pada saat dikempa panas (Suhasman 2011). Perbedaan nyata juga terlihat pada perlakuan perbedaan waktu kempa, papan partikel dengan waktu kempa yang lebih lama menghasilkan nilai pengembangan tebal yang lebih kecil. Untuk penambahan parafin mempuyai beda nyata pada papan yang diberikan perlakuan oksidasi dimana penambahan parafin dapat mengurangi nilai dari pengembangan tebal papan partikel tersebut.

Selanjutnya, apabila dibandingkan dengan standar yang ada pada JIS A 5908 2003 dan SNI 03-2105-2006 seperti yang terlihat pada Gambar 5, maka tampak bahwa papan partikel yang memenuhi standar hanya papan yang diberi perlakuan oksidasi, penambahan parafin 1% dan waktu kempa 20 menit (O2P2T2) dengan nilai

pengembangan tebal sebesar 11.48 %.

Gambar 5 Pengembangan tebal papan partikel dengan berbagai kombinasi perlakuan

Modulus of Elasticity (MOE)

MOE atau keteguhan lentur merupakan ukuran ketahanan papan dalam menahan beban dalam batas proporsi (Manurung 2011). Papan akan semakin elastis apabila nilai keteguhan lenturnya semakin tinggi. Hasil pengujian keteguhan lentur (MOE) dapat dilihat pada Tabel 7.

Tabel 7 Nilai MOE papan partikel tanpa perekat

No. Kode Kombinasi perlakuan Hasil (%)

1 O1P1T1 * 2 O1P2T1 * 3 O1P1T2 572.069 4 O1P2T2 733.730 5 O2P1T1 840.883 6 O2P2T1 1 603.592 7 O2P1T2 2 490.730 8 O2P2T2 2 696.585 * * 60.46 58.86 28.84 28.66 1659 11.48 0 10 20 30 40 50 60 70 80

O1P1T1 O1P2T1 O1P1T2 O1P2T2 O2P1T1 O2P2T1 O2P1T2 O2P2T2

Perlakuan ab e d c bc a P eng emb an gan Tebal (% )

14

Hasil analisis ragam menunjukkan nilai F yang signifikan, sehingga perlu dilanjutkan menggunakan uji Duncan. Berdasarkan uji Duncan terdapat perbedaan nyata dari beberapa kombinasi perlakuan yang secara lengkap disajikan pada Lampiran 2, diketahui bahwa baik perlakuan oksidasi, waktu kempa maupun penambahan parafin, ketiganya mempunyai kecenderungan yang sama. Dimana perlakuan oksidasi akan menghasilkan papan partikel dengan nilai keteguhan lentur yang lebih besar. Sama hal nya dengan penambahan parafin dan pemberian waktu kempa yang lebih lama juga membuat kualitas papan lebih baik dengan nilai keteguhan lentur yang lebih tinggi. Apabila dilihat dari hasil pengujian kombinasi perlakuan yang ada dengan mengacu pada JIS A 5908 2003 SNI 03-2105-2006 yang terlihat pada Gambar 6, maka papan partikel dengan dengan kode (O2P2T2)

merupakan kombinasi papan partikel yang mempunyai mutu terbaik dengan nilai sebesar 2 696.865 kgf/cm2. Meskipun demikian hasil ini belum memenuhi standar yang ditentukan.

Menurut Suhasman (2011), parameter keteguhan lentur merupakan parameter yang sangat sulit dipenuhi oleh papan partikel. Hal ini disebabkan standar yang cukup tinggi. Salah satu cara untuk dapat meningkatkan nilai parameter ini adalah dengan menggunakan perekat alami. Karena perekat alami mempunyai molekul partikel yang lebih besar, sehingga perekat lebih mudah menyatu dengan partikel. Sedangkan papan partikel tanpa perekat akan membutuhkan kandungan lignin yang tinggi serta suhu kempa yang tinggi supaya lignin dapat mencair sempurna saat dilakukan pengempaan sehingga merata keseluruh bagian papan.

Gambar 6 Keteguhan lentur papan partikel dengan berbagai kombinasi perlakuan

Modulus of Rupture(MOR)

Kekuatan lentur patah atau modulus of rupture (MOR) merupakan sifat mekanik papan yang berhubungan dengan kekuatan papan, yaitu ukuran

* * 572.069 733.730 840.883 1603.592 2490.730 2696.585 0 500 1000 1500 2000 2500 3000 3500

O1P1T1 O1P2T1 O1P1T2 O1P2T2 O2P1T1 O2P2T1 O2P1T2 O2P2T2

Perlakuan Ke te guha n L entur ( kg f/ cm 2 ) ab b c c ab a

15 kemampuan papan untuk menahan beban atau gaya luar yang bekerja padanya dan cenderung merubah bentuk dan ukuran papan tersebut. Semakin kuat nilai kekuatan lentur maka papan semakin kuat dalam menahan bobot benda. Hasil pengujian keteguhan patah (MOR) dapat dilihat pada Tabel 8.

Tabel 8 Nilai MOR papan partikel tanpa perekat

No. Kode Kombinasi perlakuan Hasil (%)

1 O1P1T1 * 2 O1P2T1 * 3 O1P1T2 7.319 4 O1P2T2 10.232 5 O2P1T1 14.571 6 O2P2T1 19.215 7 O2P1T2 28.040 8 O2P2T2 35.052

Hasil analisis ragam menunjukkan nilai F yang signifikan, sehingga perlu dilanjutkan menggunakan uji Duncan. Berdasarkan uji Duncan terdapat perbedaan nyata dari beberapa kombinasi perlakuan yang secara lengkap disajikan pada Lampiran 2. Berdasarkan hasil uji, dapat dilihat bahwa semua perlakuan yang diberikan memberikan beda nyata terhadap nilai MOR papan partikel. Begitu juga dengan penambahan parafin. Dalam hal ini terlihat bahwa perbedaan waktu kempa yang menjadi parameter kunci nilai MOR papan partikel. Hasil uji menunjukkan papan partikel yang dikempa dengan waktu yang lebih lama akan mempunyai nilai MOR yang lebih tinggi. Nilai MOR akan semakin tinggi apabila ditambahkan dengan perlakuan oksidasi dan penambahan parafin.

Gambar 7 menunjukkan bahwa kombinasi perlakuan O2P2T2 merupakan

kombinasi yang menghasilkan kualitas papan dengan nilai MOR tertinggi, walaupun nilainya belum memenuhi JIS A 5908 2003 dan SNI 03-2105-2006. Nilai MOR papan partikel yang secara keseluruhan tidak memenuhi standar JIS maupun SNI memiliki keterkaitan yang sama seperti nilai MOE. Hal ini besar kemungkinannya disebabkan oleh panjang serat yang tidak panjang sehingga beban yang diterima tidak dibagi secara menyeluruh pada setiap bagian papan, Maloney (1993) menjelaskan bahwa nilai MOR dipengaruhi oleh kandungan dan jenis bahan perekat yang digunakan, daya ikat perekat dan panjang serat. Boimau (2010) juga menambahkan bahwa semakin panjang serat maka semakin besar penguatan yang diberikan terhadap matrik sehingga ikatan serat matrik pun semakin kuat.

16

Gambar 7 Keteguhan patah papan partikel dengan berbagai kombinasi perlakuan

Internal Bond (IB)

Keteguhan rekat atau internal bond adalah suatu ukuran ikatan antar partikel dalam lembaran papan partikel (Sidabutar 2009). Keteguhan rekat adalah suatu uji pengendalian kualitas yang penting karena menunjukkan kebaikan pencampuran, pembentukan dan pengepresan papan. Keteguhan rekat juga merupakan ukuran terbaik tentang kualitas pembuatan suatu papan karena menunjukkan ikatan antar partikel (Haygreen dan Bowyer 1996). Hasil pengujian kuat rekat internal dapat dilihat pada Tabel 9.

Tabel 9 Nilai kuat rekat internal papan partikel tanpa perekat

No. Kode Kombinasi perlakuan Hasil (%)

1 O1P1T1 * 2 O1P2T1 * 3 O1P1T2 0.042 4 O1P2T2 0.049 5 O2P1T1 0.099 6 O2P2T1 0.136 7 O2P1T2 0.619 8 O2P2T2 0.719

Hasil analisis ragam menunjukkan nilai F yang signifikan, sehingga perlu dilanjutkan menggunakan uji Duncan. Berdasarkan uji Duncan terdapat perbedaan nyata dari beberapa kombinasi perlakuan yang secara lengkap disajikan pada Lampiran 2. Dari hasil tersebut dapat diketahui bahwa waktu kempa merupakan perlakuan yang mempunyai pengaruh dan beda nyata terhadap nilai kuat rekat

* * 7.319 10.232 14.571 19.215 28.040 35.052 0 5 10 15 20 25 30 35 40 45

O1P1T1 O1P2T1 O1P1T2 O1P2T2 O2P1T1 O2P2T1 O2P1T2 O2P2T2

Perlakuan Ke te guha n P atah (k gf/c m 2 ) ab b ab c ab a

17 internal papan partikel. Dari hasil uji pada Gambar 8 menunjukkan kombinasi waktu kempa pada perlakuan oksidasi berbeda nyata dengan perlakuan lainnya. Nilai kuat rekat internal yang dihasilkan juga jauh lebih tinggi dibandingkan dengan kombinasi perlakuan lainnya. Hal ini disebabkan dengan waktu kempa yang lebih lama lignin yang terkandung dalam partikel bambu dapat mencair lebih sempurna sehingga papan partikel mempunyai daya rekat yang lebih tinggi. Bowyer et al. (2007) menyatakan bahwa keteguhan rekat akan semakin sempurna dengan bertambahnya jumlah perekat yang digunakan pada proses pembuatan papan partikel. Selain itu kecenderungan papan partikel yang memiliki nilai IB yang lebih tinggi akan memiliki pengembangan tebal dan daya serap air yang rendah.

Gambar 8 Kuat rekat internal papan partikel dengan berbagai kombinasi perlakuan

Kuat Pegang Sekrup

Kuat pegang sekrup merupakan sifat mekanik papan partikel yang menunjukkan kekuatan menahan sekrup akibat adanya gaya tarik pada sekrup dari luar. Parameter ini cukup penting bagi papan partikel yang nantinya akan dibuat sebagai interior yang perlu disusun menggunakan sekrup. Hasil pengujian kuat pegang sekrup dapat dilihat pada Tabel 10.

Tabel 10 Nilai kuat pegang sekrup papan partikel tanpa perekat

No. Kode Kombinasi perlakuan Hasil (%)

1 O1P1T1 * 2 O1P2T1 * 3 O1P1T2 19.209 4 O1P2T2 19.679 5 O2P1T1 83.476 6 O2P2T1 87.038 7 O2P1T2 98.054 8 O2P2T2 105.256 * * 0.042 0.049 0.099 0.136 0.619 0.719 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1

O1P1T1 O1P2T1 O2P1T1 O2P2T1 O1P1T2 O1P2T2 O2P1T2 O2P2T2

Perlakuan Kua t R eka t I nter na l (k gf/ cm 2 ) a b a b a a

18

Hasil analisis ragam menunjukkan nilai F yang signifikan, sehingga perlu dilanjutkan menggunakan uji Duncan. Berdasarkan uji Duncan terdapat perbedaan nyata dari beberapa kombinasi perlakuan yang secara lengkap disajikan pada Lampiran 2. Berdasarkan data tersebut dapat diketahui bahwa perlakuan oksidasi dan perbedaan waktu kempa mempunyai kecenderungan dan pola tertentu atau nilai beda nyata. Dimana kecenderungan yang muncul adalah perlakuan oksidasi dan pengempaan dengan waktu yang lebih lama dapat menghasilkan papan partikel dengan nilai kuat pegang sekrup yang lebih tinggi. Seperti halnya denga sifat papan lainnya, hal ini disebabkan karena perlakuan oksidasi dapat menjadikan partikel terikat secara kovalen. Dimana sifat ikatannya jauh lebih kuat dibandingkan dengan ikatan hidrogen. Sedangkan waktu kempa yang lebih lama membuat lignin mencair lebih sempurna ke seluruh bagian papan partikel. Sementara itu untuk perlakuan penambahan parafin tidak mempunyai beda nyata pada hasil. Hal ini mungkin disebabkan karena konsentrasi parafin yang terlalu rendah.

Selanjutnya apabila dibandingkan dengan JIS A 5908 2003 dan SNI 03-2105-2006 seperti pada Gambar 9, dapat dilihat bahwa semua papan partikel yang diberikan perlakuan oksidasi telah memenuhi standar. Kombinasi perlakuan terbaik ditunjukkan pada papan partikel dengan kode O2P2T2.

Gambar 9 Kuat pegang sekrup papan partikel dengan berbagai kombinasi perlakuan

Hubungan Setiap Uji Fisik dan Mekanik

Setiap parameter uji fisik maupun mekanik pada papan partikel mempunyai keterkaitan antara satu dengan lainnya. Hubungan dari masing-masing parameter yakni berbandig lurus. Apabila suatu papan memiliki kualitas yang baik pada salah satu parameter, maka parameter lain juga akan mengikuti. Dalam konteks penelitian ini, papan dengan kombinasi perlakuan oksidasi, penambahan parafin 1% dan pengempaan selama 20 menit mempunyai kualitas yang paling baik pada semua parameter uji baik fisik maupun mekanik. Hal ini terjadi karena semua parametr uji yang menentukan kualitas papan dipengaruhi oleh faktor yang sama yaitu kerapatan, kekuatan ikatan antar partikel dan perekat, dan sifat hidrophilic papan. Ketiga sifat

* * 19.209 19.679 83.476 87.038 98.054 105.256 0 20 40 60 80 100 120

O1P1T1 O1P2T1 O1P1T2 O1P2T2 O2P1T1 O2P1T2 O2P2T1 O2P2T2

Perlakuan Kua t P ega ng S ekrup (k gf ) b c a a b d

19 itu sangat dipengaruhi oleh perlakuan yang diberikan yakni penambahan parafin, lama waktu pengempaan dan perlakuan oksidasi.

Kerapatan papan partikel dalam penelitian ini dipengaruhi oleh lamanya waktu pengempaan. Dimana semakin lama papan partikel dikempa maka papan partikel akan mempunyai kerapatan yang semakin tinggi. Hal ini disebabkan kandungan air yang ada di dalam papan akan teruapkan secara sempurna saat pengempaan yang lebih lama. Sehingga rongga-rongga antar partikel menjadi semakin rapat. Sifat selanjutnya yaitu kekuatan ikatan antar partikel dan perekat. Kekuatan ikatan antar partikel dan perekat pada papan partikel dalam penelitian ini sangat dipengaruhi oleh perlakuan oksidasi. Perlakuan oksidasi dapat meningkatkan kekuatan ikatan antar partikel dan lignin yang merupakan perekat alami papan partikel tersebut. Papan partikel yang diberi perlakuan oksidasi akan memiliki ikatan kovalen saat dikempa akibat reaksi antara gugus hidroksi radikal dengan lignin yang mempunyai sifat elektrofilik. Ikatan kovalen ini jauh lebih kuat dibandingkan dengan ikatan hidrogen yang terjadi saat pengempaan papan partikel yang tidak diberikan perlakuan oksidasi. Sedangkan untuk sifat hidrophilic papan, penambahan parafin yang diberikan terbukti mampu menurunkan sifat hidrophilic tersebut. Papan dengan penambahan parafin menjadi lebih sulit untuk ditembus oleh air. Hal ini disebabkan parafin yang mempunyai sifat hidrophobic akan mampu menghambat laju penetrasi air kedalam papan.

SIMPULAN DAN SARAN

Simpulan

Hasil-hasil penelitian sebagaimana dijelaskan di atas menunjukkan bahwa sifat fisik dan mekanik papan partikel yang dibuat dalam studi ini sangat ditentukan oleh kombinasi perlakuan bahan baku yang diberikan. Secara keseluruhan dapat dilihat bahwa perlakuan oksidasi menghasilkan papan partikel dengan sifat fisik dan mekanik yang jauh lebih baik dibandingkan dengan papan partikel yang tidak diberi perlakuan oksidasi. Sama hal nya dengan perlakuan lama waktu kempa, waktu kempa yang lebih lama akan menghasilkan papan partikel dengan sifat fisik dan mekanik yang lebih baik. Untuk penambahan parafin sebanyak 1% belum terlihat pengaruhnya. Hal ini dimungkinkan karena jumlah yang terlalu sedikit. Kombinasi perlakuan oksidasi, waktu kempa selama 20 menit dan penambahan parafin merupakan kombinasi papan partikel yang menghasilkan papan dengan sifat fisik dan mekanik terbaik.

Papan partikel tanpa perekat dengan karakteristik yang cukup baik yang dihasilkan dalam penelitian ini mengindikasikan bahwa perlakuan oksidasi menggunakan hidrogen peroksida dan fero sulfat telah berhasil mengaktifkan komponen kimia bambu sehingga dapat berikatan secara langsung pada saat dikempa panas

Saran

Penelitian ini dapat memberikan hasil bahwa perlakuan oksidasi sudah baik untuk dijadikan metode pembuatan papan partikel tanpa perekat. Hal yang perlu

20

diperbaiki adalah suhu pengempaan yang perlu dinaikkan. Hal ini ditujukan agar lignin yang terkandung dalam bahan bisa mencair semua secara sempurna untuk memperbaiki kualitas papan. Faktor penambahan parafin juga perlu diperbesar konsentrasinya sehingga mampu memberikan pengaruh yang nyata pada setiap parameter papan partikel yang diukur. Selain itu, untuk memperbaiki sifat mekanik papan partikel yakni nilai keteguhan patah dan keteguhan elastis dapat dilakukan penambahan vinir.

DAFTAR PUSTAKA

Boimau, K. 2010. Pengaruh Fraksi Volume dan Panjang Serat Terhadap Sifat Bending Komposit Poliester yang Diperkuat Serat Batang pisang. Universitas Nusa Cendana. Seminar Nasional Tahunan Teknik Mesin (SNTTM) ke-9 Palembang, 13-15 Oktober 2010. Palembang.

Bowyer JL, Shmulsky R, Haygreen JG. 2007. Forest Product and Wood Science 5th ed. United States of America (US): Blackwell Publishing.

Departemen Kehutanan. 2009. Data release 2009. Direktorat Jenderal Bina Produksi Kehutanan. Jakarta.

Forest Products Society. 1999. Wood Handbook: Wood as An Engineering Material. Forest Products. USA.

Ganie, C. N. 2008. Pengaruh Isian Mortar Terhadap Kuat Tekan Bambu Wulung. Universitas Islam Indonesia [Skripsi]. Yogyakarta.

Haygreen, J. G. dan Bowyer. 1996. Hasil Hutan dan Ilmu Kayu. Gadjah Mada University Press. Yogyakarta.

Hermawan D, Saputro EP, Kurniawan R, 2007. Papan Partikel dari Core-Kenaf Tanpa Perekat Sintetis. Prosiding Seminar Masyarakat peneliti kayu Indonesia (MAPEKI X), Pontianak, 9 - 11 Agustus 2007.

Karlsson O, Westermark U. 2002. Resin-Free Particleboard by oxidation of wood. Di dalam: Humphrey P E, compiler. Proceedings of The 6th Pacific Rim Bio-Based Composites Symposium & Workshop on The Chemical Modification of Cellulosics. Portland, Oregon, USA. hlm 149-153.

Kharazipour A, Hüttermann A. 1998. Biotechnologycal Production of Wood Composites. In : Bruce A, J W Palfreyman, editors. Forest Product Biotechnology. UK, Taylor & Francis Ltd.

Li K. 2002. Use of Marine Ahesive Protein as a Model to Develop Formaldehyde-Free Wood Adhesives. Di dalam: Humphrey P E, compiler. Proceedings of The 6th Pacific Rim Bio-Based Composites Symposium & Workshop on The Chemical Modification of Cellulosics. Portland, Oregon, USA. hlm 58-67. Maloney, T. M. 1993. Modern Particle Board and Dry Process Fiberboard

Manufacturing. Miller Freeman Publications. USA.

Manurung, O. M. 2011. Karakteristik Papan Serat Berkerapatan Sedang yang dibuat dari Serat Bambu Betung Proses CMP Sederhana [Skripsi]. Universitas Sumatera Utara. Medan.

Massijaya, M. Y. 2003. Pemanfaatan limbah kayu dan karton sebagai bahan baku papan komposit : sifat-sifat dasar dan teknik pembuatan papan komposit dari

21 limbah kayu dan karton. Bogor : Laporan Penelitian Hibah Bersaing XI/I Perguruan Tinggi Tahun Anggaran 2003.

Muin M, Suhasman, Oka NP, Putranto B, Baharuddin, Millang S. 2006. Pengembangan Potensi dan Pemanfaatan Bambu sebagai Bahan Baku Konstruksi dan Industri di Sulawesi Selatan. Badan Penelitian dan Pengembangan Daerah. Makassar. 73p.

Sidabutar, N. R. 2009. Pengaruh Parafin pada Pembuatan Papan Partikel Serat Acak Sabut Kelapa [skripsi]. Universitas Sumatera Utara. Medan.

Sonisa, I. 1995. Produksi dan Pemanfaatan Bambu di Indonesia [skripsi]. Institut Pertanian Bogor.

Sudarsono, T. Rusianto, dan Y. Suryadi. 2010. Pembuatan Papan Partikel Berbahan Baku Sabut Kelapa dengan Bahan Pengikat Alami (Lem Kopal). Jurnal Teknologi Volume 3, No.1, 22-32.

Suhasman. 2011. Papan Partikel tanpa Perekat dari Bambu Andong dan Kayu Sengon Menggunakan Perlakuan Oksidasi [Disertasi]. Imstitut Pertanian Bogor.

Tambunan, D. H. 2010. Evaluasi Papan Serat Akasia Berkerapatan Sedang dengan Perekat Isosianat [Skripsi]. Universitas Sumatera Utara Medan.

Widsten P, Qvintus-Leino P, Tuominen S, Laine JE. 2003. Manufacture of Fiberboard from Wood Fibers Activated with Fenton’s Reagent (H2O2/FeSO4). Germany. Holzforschung 57: 447–452.

Widsten P, Tuominen S, Qvintus-Leino P, J E Laine, 2004. The Influence of High Defibration Temperature on the Properties of Medium-Density Fiberboard (MDF) Made from Laccase-Treated.

Widyorini R, Xu J, Umemura K, Kawai S. 2005. Manufacture and Properties of Binderless Particleboard from Bagasse I: Effects of Raw Material Type, Storage Methods, and Manufacturing Process. Japan. Journal of Wood Science, 51 : 648–654.

Widjaja E, Mahyar U, Utama S, 1989. Tumbuhan Anyaman Indonesia. Jakarta : PT. Mediyatama Sarana Perkasa.

Xu J, Widyorini R, Yamauchi H, Kawai S. 2006. Development of Binderless Fiberboard from Kenaf Core. Japan. Journal of Wood Science 51 : 415-420.

22

Lampiran 1 Prosedur pengujian papan partikel mengacu pada JIS A 5908 2003

1. Pengujian Kadar Air

Pengujian kadar air bertujuan untuk mengetahui kadar air papan partikel. Contoh uji berukuran 10 cm x 10 cm x 1 cmyang ditimbang massa awalnya (B1).

Kemudian dioven selama 24 jam, setelah itu ditimbang massanya (B2). Kadar air

papan partikel dapat dihitung dengan menggunakan rumus (JIS A 5908-2003) sebagai berikut. Kadar Air (%) = B1−B2 B2 x 100 % Dimana: B1 = Massa awal (gr) B2 = Massa akhir (gr) 2. Pengujian Kerapatan

Contoh uji kerapatan berukuran 10 cm x 10 cm x 1 cm, sama dengan contoh uji kadar air. Contoh uji diukur panjang, lebar dan tebalnya. Dari pengukuran tersebut dapat dihitung volume (V) contoh uji kemudian contoh uji ditimbang massanya (B). Nilai kerapatan papan partikel dapat dihitung dengan (JIS A 5908-2003) sebagai berikut.

Kerapatan = B V Dimana:

B = Massa papan partikel (gr) V = Volume papan partikel (cm3)

3. Pengujian Pengembangan Tebal

Pengembangan tebal dihitung berdasarkan pada selisih tebal sebelum dan setelah perendaman air selama 24 jam pada suhu ruang dengan contoh uji berukuran 5 cm x 5 cm x 1 cm. Pengembangan tebal dihitung dengan rumus sebagai berikut.

TS = T2−T1

T1 x 100 % Dimana:

TS = Pengembangan tebal (%)

T1 = Tebal sampel uji sebelum perendaman (g)

T2 = Tebal sampel uji setelah perendaman (g) 4. Pengujian Daya Serap Air

Pengujian ini menggunakan contoh uji berukuran 5 cm x 5cm x 1 cm. Pengukuran daya serap air dilakukan dengan mengukur massa awal (B1), kemudian

direndam dalam air selama 24 jam. Setelah dilakukan perendaman selama 24 jam, kemudian diukur kembali massanya (B2). Nilai daya serap air papan partikel dapat

23 Daya serap air (%) = B2−B1

B1 x 100 % Dimana:

B1 = Massa awal (gr)

B2 = Massa akhir (gr)

5. Pengujian Keteguhan Patah / Modulud of Rupture (MOR)

Contoh uji keteguhan patah berukuran 20 cm x 5 cm x 1 cm. Pengujian MOR dilakukan menggunakan Universal Testing Machine (UTM) dengan menggunakan lebar bentang (jarak penyangga) 15 kali tebal nominal, tetapi tidak kurang dari 15 cm. Nilai MOR dapat dihitung dengan rumus (JIS A 5908-2003) sebagai berikut.

MOR = 3 B S 2 l t2

Dimana:

MOR = Modulus patah (kgf/cm2)

B = Beban maksimum (kgf) S = Jarak sangga (cm) l = Lebar contoh uji (cm) t = Tebal contoh uji (cm)

6. Pengujian Kuat Lentur / Modulus of Elasticity (MOE)

Pengujian kuat lentur dilakukan bersama-sama dengan pengujian MOR dengan memakai contoh uji yang sama. Nilai MOE dapat dihitung dengan rumus (JIS A 5908-2003) sebagai berikut.

MOE = ΔB s

3

4 l ΔD t3

Dimana:

MOE = Modulus lentur (kgf/cm2)

ΔB = Beban sebelum batas proporsi (kgf) S = Jarak sangga (cm)

ΔD = Lenturan pada beban (cm) l = Lebar contoh uji (cm) t = Tebal contoh uji (cm)

7. Pengujian Kuat Pegang Sekrup

Contoh uji kuat pegang sekrup berukuran 10 cm x 5 cm x 1 cm. Pengujian dilakukan untuk arah tegak lurus permukaan. Pada bagian tengah contoh uji kuat pegang sekrup dapat dibuat lubang pendahuluan sedalam 3 mm. Sekrup yang diameter kepalanya 3.1 mm dan panjang 13 mm dimasukkan melalui lubang pendahuluan hingga mencapai kedalaman 8 mm. Kuat pegang sekrup dinyatakan oleh besarnya beban maksimum yang dicapai.

24

4. Pengujian Kuat Rekat Internal

Uji ini diperoleh dengan cara merekatkan kedua permukaan sampel uji pada balok besi kemudian balok besi tersebut ditarik secara berlawanan. Contoh uji berukuran 5 cm x 5 cm x 1 cm. Kuat rekat internal (Internal Bond) dihitung dengan menggunakan rumus (JIS A 5908-2003) sebagai berikut.

IB = Pmax A Dimana:

IB = Kuat internal rekat (kg/cm2)

P = Beban tarikan maksimum pada saat sampel rusak (kg) A = Luas permukaan sampel uji (cm2)

25

Lampiran 2 Hasil pengujian ANOVA dan Duncan untuk detip parameter uji

ANOVA

Kerapatan

Sum of

Squares df Mean Square F Sig.

Between Groups .007 5 .001 1.909 .166 Within Groups .009 12 .001 Total .017 17 ANOVA Kadar air Sum of Squares

df Mean Square F Sig.

Between Groups 6.476 7 .925 5.191 .004 Within Groups 2.673 16 .178 Total 9.150 23 Duncan Kode Papan Serat

N Subset for alpha = 0.05

a b C O2P2T2 3 5.4579 O2P2T1 3 5.6867 5.6867 O2P1T1 3 5.8495 5.8495 O2P1T2 3 6.4436 6.4436 O1P2T2 3 6.5048 6.5048 O1P1T2 3 6.7916 O1P2T1 3 6.8503 O1P1T1 3 6.9300 Sig. .353 .072 .234

26

ANOVA

Pengembangan_Tebal Sum of Squares

df Mean Square F Sig. Between Groups 4764.675 5 952.935 22.954 .000 Within Groups 498.179 12 41.515 Total 5262.854 17 Duncan Kode Papan Serat

N Subset for alpha = 0.05

a B C d E O2P2T2 3 15.4022 O2P1T2 3 18.9751 18.9751 O2P2T1 3 27.4796 27.4796 O2P1T1 3 31.1603 O1P2T2 3 47.4754 O1P1T2 3 62.0144 Sig. .510 .132 .497 1.000 1.000

27

ANOVA

Daya_Serap_Air

Sum of Squares

Df Mean Square F Sig.

Between Groups 42696.045 5 8539.209 273.069 .000 Within Groups 375.255 12 31.271 Total 43071.300 17 Duncan Kode Papan Serat

N Subset for alpha = 0.05

1 2 3 O2P2T2 3 92.0189 O2P1T2 3 93.7758 O2P2T1 3 1.4071E2 O2P1T1 3 1.4278E2 O1P2T2 3 2.0921E2 O1P1T2 3 2.1384E2 Sig. .707 .659 .331

28

ANOVA

Kuat_Rekat_Inrernal

Sum of Squares

df Mean Square F Sig.

Between Groups .664 5 .133 6.022 .005 Within Groups .265 12 .022 Total .929 17 Duncan Kode Papan Serat

N Subset for alpha = 0.05

1 2 O2P1T1 3 .0598 O1P2T2 3 .0737 O2P2T1 3 .1008 O1P1T2 3 .1040 O2P1T2 3 .3926 O2P2T2 3 .5622 Sig. .741 .187

29

ANOVA

Kuat_Pegang_Sekrup

Sum of Squares

Df Mean Square F Sig.

Between Groups 21552.211 5 4310.442 625.926 .000 Within Groups 75.752 12 6.887 Total 21627.962 17 Duncan Kode Papan Serat

N Subset for alpha = 0.05

1 2 3 4 O1P2T2 3 16.6667 O1P1T2 3 18.0310 O2P1T1 3 84.7300 O2P1T2 3 86.7733 O2P2T1 3 92.4800 O2P2T2 3 1.0418E2 Sig. .553 .379 1.000 1.000

30

ANOVA

Keteguhan_Patah

Sum of Squares

df Mean Square F Sig. Between Groups 1040.636 5 208.127 10.019 .001 Within Groups 249.267 12 20.772 Total 1289.903 17 Duncan Kode Papan Serat

N Subset for alpha = 0.05

1 2 3 O1P1T2 3 10.2971 O1P2T2 3 12.7745 12.7745 O2P1T1 3 13.8858 13.8858 O2P2T1 3 18.5429 18.5429 O2P1T2 3 20.9546 O2P2T2 3 33.3237 Sig. .062 .064 1.000

31

ANOVA

Modulus_Elastisitas

Sum of Squares

Df Mean Square F Sig.

Between Groups 1.081E7 5 2162748.695 16.275 .000 Within Groups 1594637.435 12 132886.453

Total 1.241E7 17

Duncan

Kode Papan Serat

N Subset for alpha = 0.05

1 2 3 O1P1T2 3 4.8501E2 O1P2T2 3 6.2196E2 6.2196E2 O2P1T1 3 7.2582E2 7.2582E2 O2P2T1 3 1.2743E3 O2P1T2 3 2.2577E3 O2P2T2 3 2.4104E3 Sig. .457 .058 .617

32

RIWAYAT HIDUP

Penulis dilahirkan di Tegal tanggal 13 Juli 1991 dari ayah Watir (Alm) dan ibu Sariah. Penulis adalah putra kedelapan dari sembilan bersaudara. Penulis memulai pendidikan dasar di SD N Lawatan 1 dan lulus pada tahun 2004. Kemudian penulis melanjutkan pendidikan tingkat menengah di SMP N 2 Tegal hingga tahun 2007. Pada tahun 2010 penulis lulus dari SMA N 1 Tegal dan pada tahun yang sama penulis lulus seleksi masuk Institut Pertanian Bogor (IPB) melalui jalur Undangan Seleksi Masuk IPB dan diterima di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian.

Selama mengikuti perkuliahan, penulis aktif dalam berbagai organisasi. Pada tahun 2010-2011 penulis aktif sebagai anggota Koperasi Mahasiswa IPB dan anggota Ikatan Mahasiswa Tegal. Periode 2011-2012 penulis aktif sebagai anggota Komisi di Dewan Perwakilan Mahasiswa Fakultas Teknologi Pertanian. Setahun kemudian Penulis menjabat sebagai Ketua Dewan Perwakilan Mahasiswa Fakultas Teknologi Pertanian periode 2012-2013.

Selain aktif di organisasi kemahasiswaan, penulis juga aktif dalam kegiatan keilmiahan. Penulis pernah menjadi asistem responsi mata kuliah Perhitungan Dasar Rekayasa Proses tahun 2012 dan asisten praktikum Teknologi Bioindustri tahun 2014. Bulan Juli-Agustus 2013 penulis melaksanakan Praktik Lapang di PT. Heinz ABC Indonesia dengan judul Penilaian Dampak Lingkungan dan Desain Sistem Untuk Sertifikasi ISO 14001 di PT. Heinz ABC Indonesia Tbk.

Selama masa kuliah penulis memiliki beberapa prestasi, diantaranya mendapatkan beasiswa Bidikmisi dari Kementrian Pendidikan dan Kebudayaan tahun 2010-2014 dan beasiswa Program Pembinaan Sumber Daya Manusia Strategis Nurul Fikri pada tahun 2013-2014. Lolos dan didanai Program Kreativitas Mahasiswa bidang Penelitian dengan judul Pemanfaatan Racun Umbi Gadung (Dioscorea hispida) sebagai Abate Biopestisida Jentik Nyamuk. Terakhir pada tahun 2013 penulis masuk sebagai finalis lima besar Mahasiswa Berprestasi Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.