Kelompok 1

Laporan Praktikum

Material Teknik

( Uji Mekanik)

Afina Khaerunnisa / 215421001

Agus Budi Prasetyo/ 215421002

Didi Ependi / 215421003

Frida Damayanti / 215421004

Uji Kekerasan

1.1.1 Tujuan

1. Mengetahui perbandingan kekerasan dari material yang berbeda bahan.

2. Mengetahui perbandingan kekerasan dari material yang telah megalami perlakuan

panas.

1.1.2 Landasan Teori

a. Kekerasan (Hardness)

Kekerasan ialah kemampuan logam menerima penetrasi

Kemampuan dari atom-atom di daerah pengujian mempertahankan kedudukannya

Pengujian kekerasan mengacu kepada kemampuan terhadap bengkok, mampu gores, mampu abrasive, dan kemampuan terhadap pemotongan. Pengujian kekerasan

menggunakan indentor kecil yang diberikan gaya tertentu sesuai dengan penggunaanya.

Hasil jejak penekanan berupa kedalaman atau luas menunujukan hasil penetrasi yang

dalam atau luas penetrasinya besar.

Ada 4 macam metode untuk menguji kekerasan yaitu Brinell, Rockwell, Vickers dan Knoop Microhardness.

1. Brinell

Indentor berupa bola baja

Batas maksimum kekerasan yang dapat diuji ialah 300HB

Ketebalan minimum sampel ialah 10h (h merupakan kedalaman hasil penekanan)

2. Rockwell

Pengujian kekerasan Rockwell dilakukan berdasarkan harga kedalaman

penetrasi yang dihasilkan dari gaya utama (major) sedangkan gaya luar yang

sebelumnya digunakan disebut gaya minor. Gaya minor diberikan unruk

mengurangi pengaruh dari material yang kasar serta material asing yang berada

pada permukaan benda uji.

Gaya minor digunakan pertama dan menjadi basic/dasar pengujian atau posisi

yang stabil untuk melakukan pengujian. Setelah itu dulakikan pemberian gaya

utama (major). Selama penujian benda uji tidak boleh bergerak, setelah itu gaya

utama dihilangkan dan dial gauge pada alat akan menunjukan harga kekerasan dari

Rockwelll. Seluruh operasi pengujian memerlukan waktu 5-30 detik.

Nilai – nilai kekerasan dari pengujian ini tergantung dari kedalaman yang dihasilkan gaya minor dan major Indenter kerucut intan yang bersudut 120o dengan

radius ujung 0,2mm digunakan untuk material baja keras dan baja karbida.

Sedangkan indenter bola baja diameter 1/16, 1/8, ¼, dan ½ inch biasanya

digunakan untuk menguji material seperti baja lunak, tembaga paduan, aluminium

paduan, dan bearing metal. Tujuan dan jenis penggunaan indenter tertera dalam

tabel di bawah. Penggunaan gaya minor selalu 10kg pada semua jenis pengujian

Rockwell.

Rockwell B

Rockwell C

Identor berupa intan kerucut <120̊ radius puncak 0.2 mm, pembebanan 150

kg. mengukur kekerasan 0-70 HRc.

3. Vickers

Pengujian untuk benda tipis yang keras, indentor berupa intan iramid <136̊.

Beban yang dikenakan ialah 0-1000gram.

4. Knoop Microhardness

Pengujian untuk material kekerasan rendah, biasanya utuk mengukur

material yang getas seperti keramik.

Dari keempat pengujian yang paling sering dilakukan adalah Rockwell dan brinell,

hal ini dikarenakan :

a. Pengujian kekerasan makro paling mudah digunkan dan tidak memerlukan

keahlian operator yang tinggi.

b. Harga kekerasan dapat diketahui dengan cepat dengan persiapan sample yang

minim.

c. Untuk pengujian Rockwell tidak diperlukan kaca pembesar, harga kekerasan

dapat langsung diketahui dengan menbaca skala kekerasan yang ada pada alat.

d. Dapat menggunakan gaya dan diameter indenter yang berbeda – beda, harga kekerasan juga menunjukan kekuatan uji tarik dari sebagian besar material

metal dan material paduan termasuk material bearing lunak dan baja keras.

b. Perlakuan Panas (HeatTreatment)

Perlakuan panas adalah proses pengubahan struktur dan sifat mekanik bahan dalam

keadaan padat dengan cara memanaskan dan kemudian mendinginkan bahan dengan

kecepatan pendinginan tertentu sesuai dengan kandungan komposisi pada bahan

tersebut. Jenis dari perlakuan panas diantaranya :

i. Hardening

Hardening ialah mengeraskan suatu material agar tahan aus, tahan gesek, tahan gores serta agar umur pemakaian suatu part lama.

ii. Annealing

Annealing dilakukan untuk memperbaiki mampu mesin dan mampu bentuk, memperbaiki keuletan, menurunkan atau menghilangkan ketidakhomogenan

struktur, memperhalus ukuran butir, menghilangkan tegangan dalam dan

menyiapkan struktur baja untuk proses perlakuan panas. (Rochim

Suratman, :Paduan Proses Perlakuan Panas”)

iii. Normalizing

Normalizing ialah proses untuk menyeragamkan butiran pada seluruh bagian benda setelah mengalami perbaikan yang mengubah sifat seperti pengelasan serta

menghaluskan butiran. Normalizing tidak menjadikan benda lunak seperti halnya annealing. Selain itu normalizing dapat memperbaiki sifat mekanik dari baja tuang,

iv. Tempering

Tempering adalah proses memanaskan kembali baja (logam) yang dikeraskan hingga temperature dibawah titik kritis yang diikuti dengan pendinginan yang

lambat. Proses tempering akan menurunkan kekerasan dan kegetasan baja tetapi

akan meningkatkan keuletan dan ketangguhan baja.

1.1.3 Alat dan Bahan

1. Spesimen uji 6 buah

2. Indentor kerucut dan bola baja

3. Mesin uji kekerasan universal

1.1.4 Langkah Kerja

1. Siapkan specimen uji, tiga specimen menggunakan material S45C, dan tiga

menggunakan material VCN. 1 pasang tidak mendapat perlakuan panas, 1 pasang

mendapat perlakuan panas berupa hardening dan 1 pasang lagi mendapat perlakuan panas berupa annealing.

2. Tentukan indentor, gunakan kerucut intan untuk pengujian Rockwell C dan gunakan

bola baja 1/16 inch untuk pengujian Rockwell B.

3. Pasang indentor pada rahang atas.

4. Atur pembebanan pada mesin sesuai dengan cara pengujian.

5. Letakkan specimen pada landasan dan naikan landasan sehingga specimen terjepit oleh

rahang atas.

6. Amati penunjuk digital pada display yang tersedia, hentikan pergerakan penaikan

7. Tunggu hingga angka yang menunjukan nilai harga kekerasan berhenti,

8. Catat hasil pengujian

1.1.5 Hasil Praktikum

Harga kekerasan dari setiap material itu berbeda-beda. Harga kekerasan S45C lebih

rendah dari VCN karena perbedaan dari kandungan karbonnya. Selain itu, harga kekerasan

dari material yang mendapat perlakuan panas akan berbeda dari harga kekerasan awal

Uji Tarik

1.2.1 Tujuan

a. Dapat mengolah data dari hasil pengujian tarik.

b. Menganalisis kurva tegangan – regangan dari material yang telah diuji.

1.2.2 Landasan Teori

Uji tarik merupakan salah satu pengujian yang dilakukan pada material untuk

mengetahui karekteristik dan sifat mekanik material terutama kekuatan dan ketahanan

terhadap beban tarik. Dari pengujian ini, maka kita bisa menentukan apakah material seperti

ini cocok tidak dengan kebutuhan penggunaan dimana sering dialami oleh material tersebut

beban tarik.

Pengujian tarik yaitu pengujian dilakukan pada material dengan memberikan gaya

penarikan dengan kecepatan konstan yang lambat (quasi static) sampai material putus.

Melalui uji tarik dapat dilihat perilaku elastic dan plastic material. Data yang

dapat diambil dari hasil pengujian tarik antara lain :

a. Kuat tarik (tensile strength) [σu]

b. Batas luluh (yield point) [σy]

c. Perpanjangan (elongation) [e] d. Reduksi penampang [A]

e. Modulus elastisitas [E]

Dari hasil pengujian akan didapatkan kurva gaya-gaya perpanjangan. Dari kurva

tersebut dapat diolah menjadi kurva tegangan-regangan teknik mengacu pada dimensi awal

Fenomena deformasi yang dilihat selama penguian tarik antara lain :

- Panjang akhir setelah putus : 33.96 mm

8 8,3 1440,5

Data Di, ΔLi dan Pi saat necking hingga putus

No Di (mm) Li (mm) Pi (Kg)

1. Tegangan-regangan teknis (engineering strees-strain)

8 8,3 1440,5 14405 31,87 452,01 25 0,33

2. Tegangan-regangan sebenarnya sebelum necking (true stress-strain)

No Δl

3. Tegangan-regangan sebenarnya setelah necking

4. Nilai konstanta tegangan dan nilai koefisien pengerasan regangan

σo = k x Ԑn

log σ = nlog Ԑ + log K

n (koef.pengerasan regangan) = 0.5282

K (konstanta kekuatan) = 1244.8 kg/mm2

E = 3417.5 N/mm2

5. Nilai kekuatan tarik bahan diuji

Nilai kekuatan tarik suatu bahan adalah batas sebuah material mengalami

kegagalan.

Log True Strain vs True Stress

y = 3417,5x - 5E-14

6. Nilai kekuatan luluh

Nilai kekuatan luluh suatu bahan di dapat sebelum bahan mengalami

deformasi plastis.

𝜎𝑦 = 31,87 𝑚𝑚10020 𝑁2= 314, 41 N/mm2

7. Nilai pemuluran (keuletan) bahan.

𝑒 =(𝑙 − 𝑙𝑜)𝑙𝑜 = 33,96 − 2525 = 36 %

8. Kurva tegangan-regangan teknik (engineering stress-strain curve)

0,00 50,00 100,00 150,00 200,00 250,00 300,00 350,00 400,00 450,00 500,00

9. Kurva tegangan-regangan sebenarnya (true stress-strain curve)

10. Analisis

material yang diujikan termasuk material ulet ditandai dengan adanya pemuluran. Kurva engineering data diambil dari mesin, sedangkan data kurva true diambil secara manual sehingga hasilnya berbeda.

0,00

0,00 0,05 0,10 0,15 0,20 0,25 0,30 0,35 0,40

Kurva Tegangan-Regangan Sebenarnya

0,00 0,10 0,20 0,30 0,40 0,50 0,60

Kurva Tegangan-Regangan

Engineering

1.2.5 Kesimpulan

Kemampuan untuk mengolah data uji tarik adalah hal yang sangat penting karena jika

ada kesalahan dalam mengolah data dapat menghasilkan nilai yang berbeda dan akan

mempengaruhi pemilihan suatu bahan pada sebuah rancangan. Dari pengolahan data

diperoleh :

a. Nilai kekuatan Tarik adalah 452,01 N/mm2

Uji Lentur

1.3.1 Tujuan

Dapat mengolah data hasil pengujian lentur.

1.3.2 Landasan Teori

Kekakuan pada material merupakan ketahanan suatu material terhadap deformasi ketika diberi beban.

Material yang lentur dapat diartikan sebagai material yang dapat mengalami regangan dengan baik

bila diberi tegangan atau beban tertentu. Modulus elastisitas (E) adalah harga kekakuan suatu

material pada daerah elastis dan perbandingan tegangan dengan regangan pada daerah elastis.

Tegangan atau beban yang diberikan pada spesimen uji haruslah dibawah harga beban maksimum agar

spesimen tidak mengalami deformasi plastis. Uji lentur digunakan untuk material yang getas, uji

lentur lebih disenangi daripada uji tarik, contoh : keramik. Selain itu uji lentur digunakan

untuk

a. Menentukan kekuatan material pada pembebanan lentur

b. Menentukan modulus elastisitas material

c. Sebagai acceptance test yang cepat untuk material getas

Pengujian lentur (bending) pada umumnya dilakukan dengan dua metode berikut:

1.3.3 Bahan

Spesimen uji lentur dengan penampang persegi

Jenis Material ST 37 Kekuatan luluh material 28.9

kgf/mm^2 Dimensi : Panjang (l) 315 Lebar (b) 18.77 Tebal (t) 18.77 Jarak tumpuan 150 Laju Pembebanan . Beban maksimim pada daerah elastis (kgf) 875.8 Kekerasan awal 33 HRA Kekerasan akhir 41.3 HRA

1.3.4 Hasil Praktikum

1. Kurva beban vs defleksi

2. Regresi linier

y = 275.9x – 704,86 3. Flextural strength benda uji

M = 𝑃𝑚𝑎𝑥 𝑥 𝑙

4. Nilai modulus elastisitas

1.3.5 Kesimpulan

Untuk pengujian benda getas sebaiknya menggunakan uji lentur, karena jika

menggunakan uji tarik maka akan langsung patah dan sulit untuk menetukan nilai modulus

elastisitasnya. Dari pengolahan data diperoleh :

Uji Impak

1.4.1 Tujuan

Dapat mengolah data hasil pengujian lentur.

1.4.2 Landasan Teori

Pengujian impak merupakan suatu pengujian yang mengukur ketahanan bahan

terhadap beban kejut. Inilah yang membedakan pengujian impak dengan pengujian tarik

dan kekerasan dimana pembebab dilakukan secara perlahan-lahan. Pengujian impak

merupakan suatu upaya untuk mensimulasikan kondisi operasi material yang sering ditemui

dalam perlengkapan transportasi atau kondisi dimana beban tidak selamanya terjadi secara

perlahan-lahan melainkan datang secara tiba-tiba, contoh deformasi pada bumper mobil

pada saat terjadi tumbukan kecelakaan.

Dasar pengujian impak ini adalah penyerapan energi potensial dari pendulum beban

yang berayun dari suatu ketinggian tertentu dan menumbuk benda uji sehingga benda uji

mengalami deformasi.

Pada pengujian impak ini banyaknya energi yang di serap oleh bahan untuk

terjadinya perpatahan merupakan ukuran kerahanan impak atau ketangguhan bahan

tersebut. Pada gambar di atas dapat dilihat bahwa setelah benda uji patah akibat deformasi,

makin mampu menyerap energi lebih besar maka makin rendah posisi h’. Suatu material

dikatakan tangguh bila memiliki kemampuan menyerap beban kejut yang besar tanpa

terjadinya retak atau deformasi dengan mudah.

Pada pengujian impak, energi yang di serapoleh benda uji biasanya dinyatakan

dalam satuan joule dan dibaca langsung pada skala (dial) penunjuk yang telah dikalibrasi

yang terdapat pada mesin penguji. Harga impak (HI) suatu bahan yang diuji dengan

metode Charpy diberikan oleh :

𝑯𝑰 = 𝑬𝑨

Dimana E adalah energi yang diserap dalam satuan joule dan A luas penampang di bawah

takik dalam satuan mm2. Secara umum benda uji impak dikelompikkan ke dalam dua

golongan sampel standar yaitu :

Batang uji Charpy sebagaimana telah ditunjukkan pada Gambar 5.1, banyak

digunakan di Amerika Serikat dan batang uji Izod yang lazim digunakan di inggris dan

Eropa.

Benda uji Charpy memiliki luas penampang lintang bujur sangkar (10 x 10mm)

dan memiliki takikan (notch) terbentuk V dengan sudut 450, dengan jari-jari dasar 0,25

mm dan kedalaman 2 mm. Benda uji diletakkan pada tumpuan dalam posisi mendatar dan

bagian yang bertakik diberi beban impak dari ayunan bandul, sebagaimana telah

ditunjukkan oleh gambar di atas.

Benda uji Izod mempunyai penampang lintang bujur sangkar atau lingkaran dengan

takikan V di dekat ujung yang dijepit. Perbedaan cara pembebanan antara metode Charpy

Serangkaian uji Charpy pada suatu material umumnya dilakukan pada berbagai

temperature sebagai upaysa untuk mengetahui teperatur transisi. Sementara uji impak

dengan metode izod umumnya dilakukan hanya pada temperatur ruang dan ditunjukkan

untuk material-material yang didisain berfungsi untuk sebagai cantilever.

Takik (noch) dalam benda uji standar ditunjukkan sebagai suatu konsentrasi

tegangan sehingga perpatahan diharapkan akan terjadi di bagian tersebut.

Pengukuran lain yang bisa dilakukan dalam pengujian impak charpy adalah

penelaahan permukaan perpatahan untuk menentukan jenis perpatahan (fractografi) yang terjadi. Secara umum sebagaimana analisis perpatahan pada benda hasil uji tarik maka

perpatahan impak digolongkan menjadi 3 jenis, yaitu :

1. Perpatahan berserat (fibrous fracture), yang melibatkan mekanisme pergeseran bidang-bidang kristal di dalam bahan (logam) yang ulet (ductile). Ditandai dengan permukaan patahan berserat yang berbentuk dimpel yang menyerap cahaya dan

berpenampilan buram.

2. Perpatahan granular/kristalin, yang dihasilkan oleh mekanisme pembelahan

(cleavage) pada butirbutir dari bahan (logam) yang rapuh (brittle). ditandai dengan permukaan patahan yang datar yang mampu memberikan daya pantul cahaya yang

tinggi (mengkilat).

3. Perpatahan campuran (berserat dan granular). Merupakan kombinasi dua jenis

Selain dengan harga impak yang ditunjukkan oleh alat uji, pengukuran

ketangguhan suatu bahan dapat dilakukan dengan memperkirakan berapa persen patahan

berserat dan patahan kristalin yang dihasilkan oleh benda uji yang diuji pada temperatur

tertentu. Semakin banyak persentase patahn berserat maka dapat di nilai semakin

tangguh bahan tersebut. Cara ini dapat dilakukan dengan mengamati permukaan patahan

benda uji di bawah mikrosko stereoscan.

Informasi lain yang dapat dihasilkan dari pengujian impak adalah temperatur

transisi bahan. Temperatur transisi adalah temperatur yang menunjukkan transisi

perubahan jenis perpatahan suatu bahan bila di uji pada temperatur yang berbeda-beda.

Pada pengujian dengan temperatur yang berbeda –beda maka akan terlihat bahwa pada temperatur ringgi material kan bersifat ulet (ductile) sedangkan pada temperatur rendah material akan bersifat ra[uh atau getas (brittle).

Fenomena ini berkaitan dengan vibrasi atom-atom bahan pada temperatur yang

berbeda darimana pada temperaure kamar vibrasi itu berada dalam kondisi

kesetimbangan dan selanjutnya akan menjadi tinggi bila temperature dinaikkan (energi

panas merupakan suatu driving force terhadap pergerakan partikel atom bahan.

Vibrasi atom inilah yang berperan sebagai suatu penghalang (obstacle) terhadap pergerakan dislokasi menjadi relatif sulit sehingga dibutuhkan energi yang lebih besar

untuk mematahkan benda uji. Sebaliknaya pada temperatur di bawah nol derajat celcius,

vibrasi atom relatif sedikit sehingga pada saat bahan dedeformasi pergerakan dislokasi

menjadi lebih mudah dan benda uji menjadi lebih mudah dipatahkan dengan energi yang

Informasi mengenai temperatur transisi menjadi demikian penting bila suatu

material akan didisain untuk aplikasi yang melibatkan rentang temperatur yang besar,

misalnya dari temperatur di bawah nol derajat celcius hingga temperatur tinggi di atas

misalnya dari temperatur di bawah nol derajat celcius hingga temperatur tinggi di atas

100 derajat celcius, vibrasi atom relatif sedikit sehingga pada sat bahan dideformasi

pergerakan dislokasi menjadi lebih mudah dan benda uji menjadi lebih mudah

dipatahkan dengan energi yang rlatif lebih rendah.

Informasi mengenai temperatur transisi menjadi demikian penting bila suatu

material akan di disain untuk aplikasi yang melibatkan rentang temperatur yang besar,

misalnya dari temperatur di bawah nol derajat celcius hingga temperatur yang besar,

contoh sistem penukar panas (heatexchanger). Hampir semua logam berkekuatan rendah dengan struktur kristal FCC seperti tembaga dan aluminium bersifat ulet pada semua

temperatur sementara bahan dengan kekuatan luluh yang tinggi bersifat rapuh.

Bahan keramik, polimer dan logam - logam BCC dengan kekuatan luluh rendah

dan sedang memiliki transisi rapuh - ulet bila temperatur dinaikkan. Hampir semua baja

karbon yang dipakai pada jembatan, kapal, jaringan pipa dan sebagainya bersifat rapuh

pada temperatur rendah. Gambar a. memberikan ilustrasi efek temperatur terhadap

ketangguhan impak beberapa bahan, sedangkan Gambar b. menyajikan bentuk benda uji

a. Efek temperatur terhadap ketangguhan impak beberapa material.

b. Bentuk dan dimensi benda uji impak berdasarkan ASTM E23-56T

1.4.3 Bahan

Diketahui :

a. Massa pendulum (m) : 50 kg

b. Jarak titik berat pendulum ke poros : 750 mm

c. Dimensi specimen : 55 x 10 x 10 mm

d. Sudut awal pendulum (α) : 140°

1.4.4 Hasil Praktikum

ℎ1 = 750 + 750 . sin 55𝑜

= 750 (1 + sin 500)

= 1324,53 𝑚𝑚 = 1,32 𝑚

ℎ2 = 750 + 750 . sin 40𝑜

= 750 (1 + sin 400)

= 1232,09 𝑚𝑚 = 1,2 𝑚 𝐸𝑝1 = 𝑚 . 𝑔 . ℎ1

= (50 𝑘𝑔). (10 𝑚/𝑠2). (1,32 𝑚)

= 662,267 𝐽𝑜𝑢𝑙𝑒 𝐸𝑝2 = 𝑚 . 𝑔 . ℎ2

= (50 𝑘𝑔). (10 𝑚/𝑠2). (1,2 𝑚)

𝐸𝐼 = ∆𝐸𝑃

= 𝐸𝑝1− 𝐸𝑝2

= 46,221 𝐽𝑜𝑢𝑙𝑒

𝐻𝐼 =𝐸𝐼𝐴

= 10 𝑥 (10 − 2)46,221

= 0,5778 Joule/mm2

1.4.5 Kesimpulan

Dari pengolahan data diperoleh :

2.1Latar Belakang

Pengujian tidak merusak (NDT) adalah grup macam teknik analisis yang digunakan

dalam ilmu pengetahuan dan industri untuk mengevaluasi sifat dari komponen, material

atau sistem tanpa menyebabkan kerusakan. Karena NDT tidak permanen mengubah anggaran

yang diperiksa, itu adalah sangat -berharga teknik yang dapat menghemat uang dan waktu

dalam evaluasi produk, pemecahan masalah, dan penelitian. NDT umum metode ini

termasuk ultrasonik, magnetik-partikel, penetran cair, radiografi, dan pengujian eddy-saat ini.

Non destructive testing (NDT) adalah aktivitas tes atau inspeksi terhadap suatu benda

untuk mengetahui adanya cacat, retak atau diskontinuitas lain tanpa merusak struktur benda

yang di inspeksi. Pada dasarnya, tes ini dilakukan untuk menjamin bahwa material yang kita

gunakan memiliki mutu yang baik sesuai dengan standar yang berlaku. NDT ini dijadikan

sebagai bagian dari kendali mutu komponen dalam proses produksi terutama untuk indusri

fabrikasi.

2.2Tujuan

Berikut adalah beberapa point yang menjadi tujuan dalam melaksanakan praktikum

non-destrutif test :

1) Memahami jenis pengujian material Non-Destruktif Test (NDT);

2) Mengetahaui prosedur dan metode pengujian material logam;

3) Mampu menentukan jenis pengujian Non-Destrukti Test yang sesuai untuk setiap kasus

yang berbeda.

2.3Landasan Teori

Banyak masyarakat yang masih belum mengetahui tentang NDT ( Non-Destructive

Testing ), metode-metode apa yang digunakan dalam NDT, serta equipment atau

produk-produk yang menggunakan teknik pengujian NDT.

NDT ( Non-Destructive Testing ) adalah salah satu teknik pengujian material tanpa

merusak benda ujinya. Pengujian dapat mendeteksi secara dini timbulnya crack atau flaw pada

material secara dini, tanpa menunggu material tesebut gagal ditengah operasinya. Keuntungan

Tidak merusak bahan

Dilakukan dilapangan (alat-alat portabel)

Dapat dilakukan pada bahan sebanyak yang diinginkan (tidak terbatas pada sepotong benda uji)

Dari tipe keberadaan crack pada material NDT dapat dibedakan dalam 2 macam, yaitu: inside

crack dan surface crack.

Pada saat pengujian maka harus sudah ditentukan dahulu targetnya (misal surface crack

atau inside crack), baru digunakan metode NDT yang tepat. Untuk inside crack ada 3 metode

yang dapat digunakan, yaitu NDT :

Radiography (Xray), dengan menggunakan sinar X untuk mendapatkan gambaran dalam material. Prinsipnya sama dengan sinar X yang digunakan untuk tubuh manusia, tetapi

panjang gelombang yang digunakan berbeda (lebih pendek).

Ultrasonics, dengan menggunakan gelombang ultrasonic dengan frequensi antara 0.1 ~ 15 Mhz. Prinsipnya, gelombang ultrasonic dipancarkan dalam material dan gelombang

baliknya atau gelombang yang sampai di sisi yang lain di bandingkan dengan kecepatan

suara dari material itu sendiri untuk mendapatkan gambaran posisi dari crack.

Accustic emmision

Untuk surface crack ada beberapa metode yang dapat digunakan, yaitu:

Visual Optical, melihat/mencari crack yang berada dipermukaan material dengan bantuan optik.

Liquid Penetrant, yaitu dengan menyemprotkan/mengoleskan cairan berwana pada permukaan material. Pada prinsipnya teknik ini untuk mempermudah penglihatan saja.

Magnetic Particles, cara ini dengan menggunakan serbuk magnetik yang disebarkan di permukaan benda uji. Pada saat crack ada dalam permukaan benda uji, maka akan terjadi

kebocoran medan magnet di sekitar posisi crack, sehingga dengan mudah akan bisa

dilihat oleh mata. Setelah pengujian magnetic, maka benda uji akan menjadi bersifat

magnet, karena pengaruh serbuk magnet tersebut, maka untuk menghilangkan efek itu

digunakan metode demagnetization (proses menghilangkan medan magnet pada benda

uji), salah satu caranya dengan menggunakan hammering (benda uji dipikul dengan

Eddy current, prisipnya hampir sama dengan teknik medan magnet, tetapi disini medan listrik yang dipancarkan dari arus listrik bolak-balik, ketika ada crack maka medan listrik

akan berubah dan perubahannya itu akan terbaca pada alat pengukur impedansi. Prinsip

ini erat kaitannya dengan impedansi, maka halinya sangat dipengruhi oleh jarak antara

benda uji dengan alat ukurnya.

Contoh-contoh kerusakan diantaranya :

a) Korosi :bereaksi dengan lingkungan dan meninggalkan karat, umumnya reaksi ini

terus berlanjut

b) Erosi : bahan terkikis dengan lambat akibat aliran fluida yang terus-terusan

c) Fatigue : cacat lelah akibat gaya siklik (berulang terus-terusan)

d) Patah : akibat tekann atau gaya yang berlebih

e) Retak : cacat yang harus diperkuat

2.4Alat dan Bahan

Dalam praktikum kali ini kami menggunakan metode liquid penetrant, berikut adalah alat dan bahan yang digunakan,

Alat :

Berikut adalah langkah praktikum non destruktif test dengan metode liquid penetrant,

antara lain :

1. Pre Cleaning

Pre Cleaning dilakukan untuk membersihkan kotoran dan karat yang terdapat pada

2. Aplikasikan Penetrant

Pada tahap ini cairan penetrant mulai digunakan pada benda uji dengan cara

menyemprotkannya ke seluruh benda uji. Sebelum melakukan tahapan selanjutnya

benda uji yang telah diaplikasikan penetrant harus didiamkan dulu selama 10 menit

3. Bersihkan benda uji

Benda uji dibersihkan menggunakan air.

4. Aplikasikan developer

Pengaplikasian developer dimaksudkan untuk mengekspos bagian bagian tertentu

yang terdapat cacat.

5. Aplikasikan cleaner

Pengaplikasian cleaner untuk menghilangkan developer.

2.6Hasil Praktikum

Hasil praktikum non destruktif test kali ini adalah berupa dokumentasi hasil pengujian

yang dapat memperlihatkan letak letak bagian kritis pada benda uji.

2.7Kesimpulan

Kesimpulan dari praktikum non destruktif test yang telah dilakukan adalah metode ini

adalah adanya beberapa kelebihan dan kekurangan dari metode NDT liquid penetrant.

Kelebihannya antara lain metode yang sangat mudah digunakan, dapat diguakan hampir pada

semua jenis material dan relatif murah. Sedangkan kekurangannya yaitu hanya dapat

mendeteksi kecacatan pada permukaan, pengujian tidak menghasilkan angka pasti dan sulit

3.1Latar Belakang

Pengetahuan metalografi pada dasarnya mempelajari karakteristik structural dan susunan

dari suatu logam atau paduan logam. Biasanya tidak melalui suatu keseluruhan potongan

disebabkan oleh pembawaan hydrogen atau logam.

Terdapat berbagai jenis bahan yang digunakan pada proses manufaktur. Namun, sebelum

digunakan dalam industry atau bagian-bagian yang lain, karakteristik struktur atau susunan dari

logam atau paduannya yang akan dipakai perlu diketahui. Hal ini berkaitan dengan karakter dari

material tersebut.

Oleh karena itu, untuk mengetahui struktur yang ada pada sebuah material maka dilakukan

uji metalografi pada material tersebut. Sehingga dengan cara ini dapat diperoleh bahan dengan

sifat - sifat yang sesuai dengan tujuan tertentu untuk memenuhi kebutuhan teknologi modern

yang meningkat.

3.2Tujuan

1. Mengetahui jenis fasa/struktur mikro dari suatu material.

2. Mengetahui bentuk-bentuk fasa dari logam.

3. Mengetahui salah satu cara melakukan pengujian metalografi suatu material.

3.3Landasan Teori

a. Metalografi

Metalografi merupakan disiplin ilmu yang mempelajari karakteristik mikrostruktur

dan makrostruktur suatu logam, paduan logam dan material lainnya serta

hubungannya dengan sifat-sifat material, atau biasa juga dikatakan suatu proses umtuk

mengukur suatu material baik secara kualitatif maupun kuantitatif berdasarkan

informasi-informasi yang didapatkan dari material yang diamati.

Metalografi adalah salah satu metoda yang paling banyak digunakan dalam

metalurgi untuk mengkarakterisasi bahan

Teknik metalografi adalah suatu teknik untuk mengamati dan mempelajari struktur

mikro dan makro suatu logam dan paduan dan kaitannya dengan sifat mekanik dengan

Untuk pengujian dengan menggunakan mikroskop optik, maka perbesaran yang

dapat dilakukan yaitu 1000x perbesaran. Dengan perbesaran tersebut maka dapat dapat

mengamati struktur mikro dari suatu material. Sementara itu, untuk mengamati struktur

makro dari material tersebut, hanya diperlukan 100x pembesaran.

Struktur Mikro adalah gambar/konfigurasi distribusi fasa-fasa, yang apabila diamati

dengan mikroskop optik, dapat dipelajari antara lain:

Jenis fasa

Bentuk dan ukuran butir (dendritik, equaksial dsb)

Bentuk, ukuran dan distribusi inklusi.

Mikroporositas, fisure

Bentuk, ukuran dan distribusi grafit pada besi cor.

Dari jenis fasa dan konfigurasi bentuk butir, dapat dipelajari jenis perlakan apa saja yang

pernah dialami oleh logam/paduan tersebut.

Struktur Makro adalah gambar/konfigurasi struktur, yang apabila diamati dengan

mikroskop optik, dapat dipelajari antara lain:

→ Bagian yang dikeraskan atau tidak

→ Logam lasan dan logam induk

→ Garis aliran deformasi

→ Distribusi MnS pada baja

→ Struktur ingot seperti : Outer chill zone, columnar zone, central equaksial zone, flakes dsb

Dengan demikian berdasarkan pemahaman terhadap struktur mikro dan makro dapat

dianalisa

Sifat material

Perkiraan kasar komposisi kimia

Sejarah material b. Teknik metalografi

Metalografi terhadap spesimen

Metalografi

Metalografi warna » etsa/pengkorosif

Heat tinting » dipanaskan

Metalografi in-situ » tidak merusak benda uji, dilakukan di tempat contoh : pipa minyak

Metalografi replica » dengan menggunakan kertas khusus sehingga membentuk negatifnya

c. Manfaat metalografi

Mengidentifikasi fasa-fasa (metalografi warna/selective etching)

Mempelajari dan mengukur bentuk dan ukuran butir

Mempelajari pengaruh proses perlakuan panas atau pengerjaan mekanik

Analisa kegagalan

d. Proses pengujian metalografi

1. Proses persiapan sampel

Proses persiapan sampel terdiri dari

a) Penentuan lokasi sampel

Merupakan tahap untuk menentukan bagian mana yang diuji/bagian kritis.

Hal ini tentunya berkaitan dengan informasi mengenai sample yang diuji. Terdapat

beberapa teknik pengambilan sample untuk pengujian metalografi sebagai berikut:

− Ukuran

− Kompleksitas

− Persyaratan teknik Sampel

Lokasi pengambilan sampel mempertimbangkan:

− Sejarah material

misal : hasil coran, proses pembentukan, proses pengelasan, perlakuan panas

− Tujuan analisa

misal : analisa kerusakan, homogenitas pendinginan, homogenitas kimia

b) Pemotongan

Pemotongan sampel meggunakan gerinda potong. Untuk sampel yang kecil

perlu dibingkai.

Teknik pembingkaian :

− Pembikaian tercelup didalam resin atau bakelit atau logam non ferro (temperatur cair randah)

− Pembikaian mekanik

c) Penggerindaan

Untuk menghaluskan permukaan sampel.

d) Pengampelasan

Pengampelasan dimulai dari no ampelas yang paling kecil sampai yang

paling besar (40 s.d. 2000) + air untuk pendingin. Pembuangan beram menghindari

e) Polishing

Tujuan dari pemolesan ialah menghaluskan dan melicinkan permukaan sampel

yang akan diamati.

Pemolesan mekanik

Merupakan proses pemolesan dengan media partikel abrasive. Beberapa jenis

partikel abrasive yang digunakan antara lain Si, AlSO3, dan Emery.

Pemolesan kimia

Yaitu proses pemolesan dengan menggunakan bahan kimia.

Teknik-teknik pemolesan yang khusus

Pemolesan khusus dilakukan dengan menggunakan EDM teknik erosi. f) Etsa

Permukaan specimen hasil proses poles direaksikan dengan larutan kimia

untuk memunculkan mikrostruktur bahan kristalin berdasarkan reaksi kimia

Cara mengetsa :

−Dicelupkan (immersion Method)

−Swabbing (untuk material yang mudah dietsa)

−Electrochemical etch (untuk material yang tahan korosi) Cara lain :

− Heat Tinting

− Metode Interferensi

Jenis Etsa

− Grain boundary etching didapatkan batas butir saja

Bahan etsa

g) Pengeringan

Pengeringan menggunakan pengering.

2. Proses pengamatan sampel

Proses pengamatan dilakukan dengan bantuan alat yaitu mikroskop. Prinsip

kerja dari alat ini yaitu dengan memberikan cahaya pada benda uji. Cahaya yang

diterima benda uji akan mengalami relief hasil pembiasan pantulan cahaya mikroskop

terhadap material. Sehingga karena adanya perbedaan ketinggian pada material karena

proses etsa maka pada lensa pengamatan akan berbentuk bagian yang terang dan gelap

3.4Alat dan Bahan

a. Alat

1. Mesin gerinda

2. Mesin amplas

3. Kertas amplas dari nomor 120-1000

4. Mesin poles

5. Pengering

6. Miskroskop optic

b. Bahan

1. Larutan etsa

2. Pasta alumina

3. Air

3.5Langkah Kerja

1. Gerinda sampel untuk menghilangkan karat.

2. Ampelas sampel mulai dari kertas ampelas 120,180,240,360,600,800 dan 1000, kertas

ampelas diganti setelah alur sisa amplas sebelumnya sudah hilang.

3. Poles sampel pada mesin poles yang sebelumnya diberi pasta alumina (media poles),

sampel sebaiknya diputar-putar untuk menghindari adanya shadow effect. Pemolesan

dilakukan sampai didapatkan permukaan sampel yang rata mengkilt, tidak ada bekas

ampelas.

4. Bersihkan benda hasil polishing dengan air mengalir lalu keringkan.

5. Etsa sampel menggunakan cairan etsa lalu bersihkan menggunakan alcohol.

6. Keringkan sampel menggunakan pengering.

7. Amati sampel menggunakan mikroskop optic, pengamatan dilakukan dengan teknik

metalografi mikro yaitu pengamatan sampel dengan pembesaran diatas 100 kali. Struktur

material akan terlihat dilayar.

3.6Hasil Praktikum

Pembesaran 500x

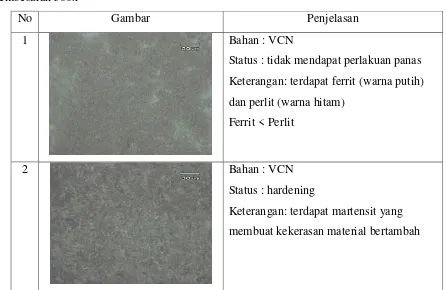

No Gambar Penjelasan

1 Bahan : VCN

Status : tidak mendapat perlakuan panas

Keterangan: terdapat ferrit (warna putih)

dan perlit (warna hitam)

Ferrit < Perlit

2 Bahan : VCN

Status : hardening

Keterangan: terdapat martensit yang

3 Bahan : VCN

Status : annealing

Keterangan: terdapat ferrit (warna putih)

dan perlit (warna hitam)

Ferrit > Perlit

4 Bahan : S45C

Status : tidak mendapat perlakuan panas

Keterangan: terdapat ferrit (warna putih)

dan perlit (warna hitam)

Ferrit < Perlit

5 Bahan : S45C

Status : hardening

Keterangan: terdapat martensit yang

membuat material menjadi lebih keras

6 Bahan : S45C

Status : annealing

Keterangan: terdapat ferrit (warna putih)

dan perlit (warna hitam)

3.7Kesimpulan

Berdasarkan hasil praktikum yang dilakukan maka dapat disimpukan bahwa pengujian

metalografi dilakukan untuk mengetahui struktur mikro yang membentuk suatu material.

Sehingga berdasarkan struktur yang dimiliki masing-masing material akan berpengaruh

terhadap sifat mekanik material tersebut.Pengujian metalografi terdiri dari 2 tahap yaitu

persiapan dan pengamatan. Struktur mikro pada material baja terdapat beberapa jenis