66 ISSN 0216 - 3128

PENGARUH

GRANULASI

SERBUK

KONSENTRASI

HN03

PEMBUATAN

DENGAN PROSES KIMIA KERING

Indra Suryawan

Pusat Teknologi Akselerator dan Proses Bahan - BATAN

ABSTRAK

Indra Suryawl11/

DAN

BOLA

PENGARUH GRANULASI SERBUK UJOS DAN KONSENTRASI HNOJ PEMBUATAN BUT/RAN BOLA DENGAN PROSES KIMIA KERING. Telah dilakukan pembuatan butiran bola dengan granulasi proses kimia kering terhadap perubahan distribusi serbuk UJO/i dan konsentrasi pelarut HNOJ. Ukuran

distribusi serbuk UJO/i adalah 150, 200, 250, 300 dan 325mesh dan konsentrasi HNOJ adalah 2, 3, 4dan 5 N di amati sebagai variabel penelitian. Tahap pertama dilakukan pengayakan serbuk UJO/i dan pelarutan dengan HNOJ dan tahap kedua proses sol-gel, pengeringan dan kalsinasi. Kondisi granulasi proses kimia kering yang paling baik pada distribusi ukuran serbuk UjO/i lebih besar 300 mesh dengan konsentrasi HNOj 4 N. Ukuran serbuk 300 mesh setelah di bentuk koloid dan proses peptisasi. Larutan sol yang di hasilkan di umpankan pada proses gelasi untuk membentuk butiran bulat. Butiran di kalsinasi pada temperatur 75{fC dan butiran tidak menunjukkan adanya retakan atau pecah.

ABSTRACT

THE INFLUENCE OF UJOS POWDER GRANULATION AND HNOJ CONCENTRATION OF MICROSPHERE PRODUCTION BY DRY CHEMICAL PROCESS. The microsphere has been prepared on the UjO/i powder distribution and UjO/i dissolve concentration by dry chemical process granulation. The size of UjO/i powder distribution of 150, 200, 250, 300 and 325mesh and HNOj concentration of 2, 3, 4

and

5

were chosen as variables. The UjO/i powder were sieved and dissolve by HNOjfor the first step and the sol-gel process, drying and calcinations for the scond step. The best condition of the dry chemical process granulation to UjO/i powder size biggest of 300 mesh with HNOj 4N consetration. The powder with mesh 300 have bee shaped as colloid and done with peptisation process. The sol solution was used as feed of gelation process to microsphere shape. The microsphere were calcinated of 75(!'C temperatures andthe microsphere were unbroke.

PENDAHULUAN

Pembuatan

melalui jalur proses kimia kering atau prosesbahan bakar reaktor suhu tinggi dapat granulasi (dry chemical process) atau proses kimia basah (Wet chemical process atau proses sol-gel). Pembuatan bahan bakar dengan proses kimia kering maupun basah awal pembuatannya menggunakan larutan uranil nitrat. Pada proses granulasi digunakan serbuk U30S• sedangkan pad a proses basah larutan uranil nitrat langsung dilakukan peptisasi menjadi larutan sol. Proses kimia kering di awali dengan pembuatan serbuk yaitu proses pengendapan untuk mendapatkan senyawa amonium diuranat [(NH4)2U207] dan dilanjutkan dengan kalsinasi. Untuk mendapatkan distribusi ukuran serbuk dilakukan granulasi dengan menggunakan ball mill dan di ayak. Tujuan granulasi adalah untuk memperoleh serbuk dengan ukuran yang bervariasi sehingga diketahui ukuranoptimum yang menghasilkan kernel untuk bahan bakar yang memenuhi spesifikasi sifat kimia maupun fisis. Proses pembuatan kernel dengan proses kimia kering serbuk U30S dilakukan pelarutan tetapi dijadikan koloid dalam larutan asam nitrat.

Larutan sol hasil peptisasi yang berbentuk koloid di lakukan gelasi dengan meneteskan dalam kolom gelasi yang berisi media NH40H.

Kelemahan pembuatan bahan bakar kernel U02 dengan proses kering adalah resiko kehilangan

U30S selama proses berlangsung cukup besar karena menggunakan bahan baku berbentuk serbuk sehingga kurang efisien. Pembuatan bahan bakar kernel U02 dengan proses basah di lakukan menggunakan umpan berupa larutan garam uranil dengan konsentrasi uranium tinggi dengan asam bebas rendah. Kendala selama ini dalam membuat kernel dengan mengguankan larutan U02(N03)2

Prosiding PPI - PDIPTN 2006

Pustek Akselerator dan Proses Bahan - BATAN Yogyakarta, 10 Juli 2006

Imira Suryawan

-,

ISSN 0216-312867

adalah lamanya membuat umpan larutan UOZ(N03)z dalam mengendalikan asam bebas rendah dan konsentrasi uranium yang tinggi. Pembuatan larutan sol diJakukan dengan mereaksikan larutan UOZ(N03)Z dengan senyawa organik PV A dan ditambahkan zat aditif untuk memperkuat tegangan muka butiran bola yang terbentuk(I.Z).

~8

u~+

Gambar I. Struktur kristal kernel VO]

Pembentukan butiran microsphere dalam bentuk gel dilakukan dengan meneteskan larutan sol dalam media NH40H pada proses gelasi. Proses ini memiliki beberapa kelebihan yaitu mampu menghasilkan densitas dan homogenitas yang tinggi dan ukuran diameter, porositas serta komposisi kernel dapat diatur dengan mudah. Beberapa proses basah atau proses sol-gel yang telah dikembangkan di berbagai negara, misalnya : KEMA dari Belanda, ORNL dari Amerika Serikat, NUKEM dari Jerman Barat, CNEN dari Italia, KF A dari Jerman. Secara garis besar proses pembuatan bahan bakar kernel UOz melalui proses sol-gel diJakukan dalam tahapan-tahapan berikut yakni : pembuatan larutan uraniJ nitrat, pembuatan umpan gelasi, proses gelasi, pencucian, pengeringan, kalsinasi, reduksi dan sintering.

Proses sol-gel yang telah diteliti selain secara eksternal yaitu dengan menggunakan media NH40H juka dilakukan secara internal, metode internal dilakukan di mana larutan sol fase air yang mengandung uranium (IV) diteteskan kedalam kolom yang berisi medium organik 2 etil hexanol. Dengan cara demikian akan terjadi proses ekstraksi air dan larutan sol berubah menjadi padatan gel. Sedangkan cara internal juga diJakukan dilaboratorium KEMA (BeJanda) dan KFA

(Jerman) adalah larutan uraniJ nitrat distabilkan dengan urea dan diberi hexa metilen tetra amin (HMTA) sebagai donor amoniak(3,4). Larutan sol diteteskan ke dalam kolom yang berisi media minyak parafin yang dipanas, sehingga terjadi reaksi peruraian HMT A dan menghasilkan amoniak dan selanjutnya terjadi reaksi larutan sol dengan amoniak menjadi padatan (NH4hUz07 (ADU) berbentuk butir bola. Proses selanjutnya adalah pencucian, pengeringan, kalsinasi (dalam atmosfer udara), reduksi (dalam atmosfer Hz), sintering dan pelapisan.

TAT A KERJA

Bahan yang digunakan

Larutan UOZ(N03)Z, NH40H, PV A, HN03, serbuk UOz, parafin, Span-80, HzO dan bahan -bahan analisis.

Alat yang digunakan

Alat gelas, tungku kalsinasi, cawan penggerus, ayakan, SEM, Mikroskop optik, Surface Area Analyzer NOVA-I 000, Neraca analitik.

Cara kerja

I. Mengkalsinasi serbuk senyawa UOz pad a temperatur 800°C selama 4 jam dan menjadi senyawa U30g•

2. Penggerusan dan pengayakan serb ukU30g•

3. Identifikasi distribusi ukuran butir serbuk

U30g, yang lolos ayakan 150, 200, 250, -300 dan -325 mesh.

4. Koloidisasi ke dalam larutan HN03 2, 3, 4 dan 5 N dan dipanaskan pada temperatur 70°C selama 3 jam.

5. Penambahan poli vinil alkohol yang telah dilarutkan dengan HzO dan span, di panaskan sampai 90°C selama 10 menit.

6. Hasilnya adalah larutan sol dan di lakukan gelasi untuk membentuk butiran-butiran bola (kernel).

7. Pencucian, pengeringan dan kalsinasi kernel yang terbentuk.

8. Analisis sifat fisis dan stukturmikro kernel di analisa dengan mikroskup optik atau Scanning Electron M.icroscope.

68 ISSN 0216-3128

PYA

Indra SlIryaW(11IPEMANAS

Span-80

~

PEMANAS

P

arafin

Gombar 2. Pembentukan larutan koloid don sol melalui proses kimia kering

.••m ••••"

oi:~rhI:i

HiII..&.LI.o~

\1...1 •••• 1 Lu'iU+ll.W1 tiHC·.",0

-Bo.-U 111 ..•••••••,:.q..(•••••.•lI,oJGombar 3. Diagram oUr pembuatan kernel VO] (microsplrere) dengan proses kimia kering

HASIL DAN PEMBAHASAN

Hasi\ penelitian dengan proses kimia kering (dry chemical process) menggunakan bahan baku serbuk U30g dengan variabel distribusi ukuran

serbuk (mesh) dan konsetrasi HN03, sebagai hasil butiran bentuk bola pad a proses gelasi dan kualitas butiran seperti Tabel 1 dan 2, Gambar 4 sampai 8. Kualitas hasil butiran bola di amati mulai dari pencucian, di keringkan dan di kalsinasi sampai

Prosiding PPI - PDIPTN 2006

Indra Suryawan ISSN 0216-3128 69

temperatur 750°C. Oistribusi ukuran serbuk U30S

150 mesh, pada pelarutan dalam HN03 4N selama 4 jam, serbuk U30S membentuk koloid sebanyak 40 % dan sebagian besar masih berbentuk serbuk dan mengendap. Larutan tersebut jika di lakukan peptisasi menjadi larutan sol, kemudian di teteskan dalam kolom gelasi, butiran bola yang terbentuk setelah sampai di dasar kolom akan pecah, seperti ditunjukkan pada Gambar 4.

Oengan ukuran serbuk U30S 150 mesh, tidak terbentuk butiran bola pada proses gelasi dengan baik, karena serbuk yang tidak membentuk koloid akan mengisi sebagian butiran bola.

Tabel 1. Pengaruh ukuran serbuk U30S dalam

HN034 N terhadap kualitas butiran gel hasH gelasi dan temperatur kalsinasi

750

"c.

Serbuk Hasil Kualitas UJOS butiran butiran setelah Pengamatan Mesh proses kalsinasi MO I!elasi -150+200 Tidak bulatGb4 --200 +250 Bulat Tidak bulatGb5 -250 +300 Bulat Bulatltidak Gb6rata -300 +325 Bulat BulatGb 7 -325 BulatBulatGb 8Gambar 4. Butiran bola hasil gelasi yang dibuat dari distribusi serbuk UJOS-150

+

250 mesh (pembesaran 100 X).Serbuk yang tidak terbentuk koloid pada proses peptisasi tidak bereaksi dengan PV A dan tidak terikat dengan span sehingga jika ada pengaruh getaran atau tekanan akan mudah untuk mendesak sekelilingnya dan butiran bulat yang terbentuk akan pecah. Untuk ukuran serbuk

U30S-200 +250 mesh, dalam pelarutan 80 % serbuk membentuk koloid, larutan sol yang dihasilkan pad a peptisasi setelah di gelasi terbentuk butiran bola dan setelah dikeringkan tidak pecah, tetapi

pada kalsinasi sampai temperatur 750°C butiran berubah bentuk atau pecah, seperti ditunjukkan pada Gambar 5. Butiran bola pecah pada kalsinasi kerena serbuk U30S yang tidak bereaksi dengan PV A mudah berubah struktur baik peregangan maupun penciutan dan yang tidak terikat dengan partikel yang lain, sehingga bentuk butiran yang semula bulat karena terjadi interaksi di dalamnya menyebabkan terjadi perubahan bentuk.

Oistribusi ukuran serbuk U30S 250 mesh, dalam pelarutan 90 % serbuk membentuk koJoid, larutan sol yang dihasilkan pad a peptisasi setelah di gelasi terbentuk butiran bola dan setelah dikeringkan tidak pecah. Hasil kalsinasi menunjukkan butiran tetap utuh yaitu bentuknya bulat, tetapi permukaannya tidak rata, seperti ditunjukkan pada Gambar 6. Butiran bola yang terbentuk pada proses gelasi dan setelah di kalsinasi nampak tidak rata karena sisa serbuk yang terikat dalan butiran dan waktu pemanasan terlepas sehingga pada permukaan butiran membentuk rongga-rongga pada permukaanya.

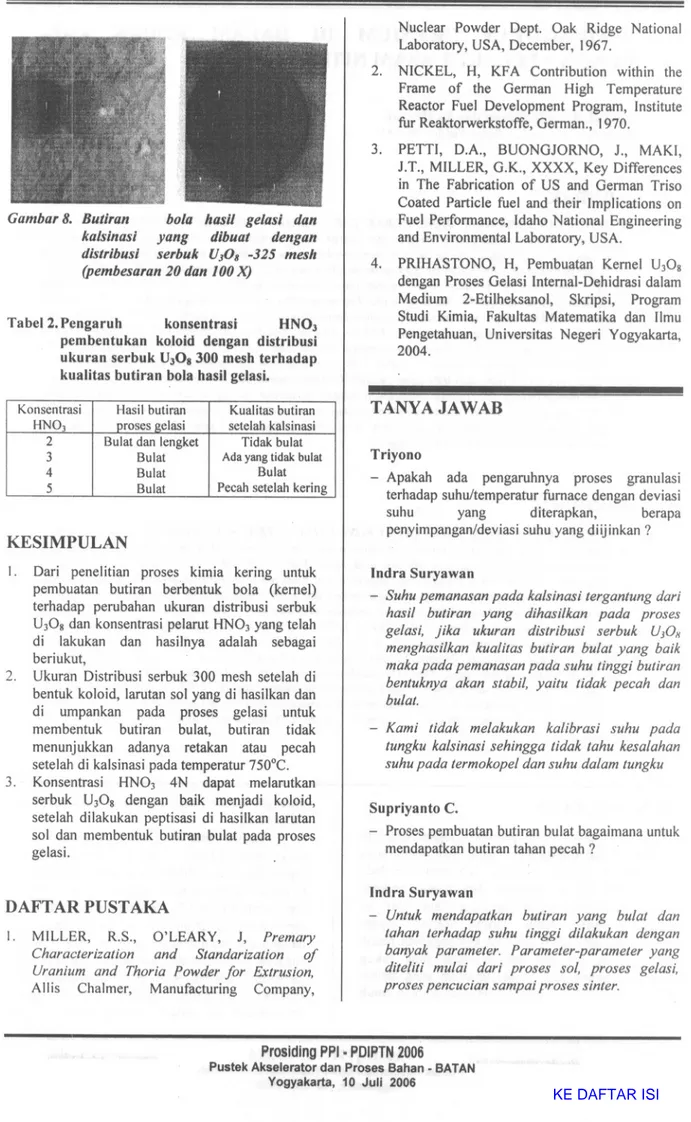

Ukuran serbuk U30S -300 + 325 dan -325 mesh, dalam pelarutan 97 % serbuk menjadi partikel koloid, larutan sol yang di hasil setelah di umpankan pada kolom gelasi membentuk butiran bola yang sarna bentuk dan ukurannya. Butiran setelah di kalsinasi sampai 750°C tetap utuh, seperti di tunjukkan pada Gambar 7 dan 8.

Oistribusi ukuran serbuk ~ 300 mesh pada pelarutan dengan konsentrasi HN03 4 N akan membentuk koloid akibat dari setiap butiran serbuk sebagian akan terlarut dalam asam nitrat dan sebagian lagi berbentuk partikel koloid. Oengan makin besamya distribusi serbuk akan lebih mudah terlarut dalam HN03 dan asam bebas larutan labih rendah dari 3 N.

Pengaruh konsentrasi HN03 sebagai pelarut serbuk U30S dengan distribusi ukuran 300 mesh hasilnya di tunjukka pada Tabel 2. Pada konsentrasi HN03 2 N butiran yang terbentuk pada proses gelasi bulat, tetapi antar butiran saling menempel (lengket) dan setelah di keringkan atau kalsinasi butiran setelah di pisahkan bentuknya menjadi setengah bulatan. Larutan sol yang di buat dengan konsentrasi HN03 2 N kandungan H20

dalam larutan tinggi sehingga dalam proses gelasi setelah sol bereaksi dengan NH40H tidak seluruhnya H20 terpisah dan setelah sampai dasar kolom antar butiran salang menempel. Pelarutan serbuk dengan konsentrasi HN03 4 N hasil butiran bola pada gelasi bulat dan setelah di kalsinasi bentuknya tetap stabil.

70 ISSN 0216 - 3128 Indra Suryawoll

Dengan menggunakan. HN03 4 N, larutan sol yang di hasilkan mempunyai YiskositaJ, yang kompatibel sehingga setelah dilakukan Igelasi butiran bola yang terbentuk kandungan H20 rendah dan asam bebas dalam sol bereaksi sempuma

I dengan NH40H. Pelarutan serbuk dengan

I

konsentrasi HN03 5 N, sol yang di hasilkan dan setelah di umpankan pada proses gelasi membentuk butiran bulat, karena keasamanya relatif tinggi sehingga waktu di keringkan pada temperatur

100°C butiran bola sudah ada yang pecah.

I

Gambar

5.Butiran bola hasil gelasi dan 'kalsinasi yang dibuat dengandistribusi serbuk

UJDs-200 +250

mesh (pembesaran 100

X)

II

I

I

Gambar6. Butiran bola hasil gelasii dan kalsinasi yang dibuat dengan distribusi serbuk

UJDs-250

+300 mesh (pembesaran 1,00dan 50

X)Gambar

7.Butiran bola hasil gelasi dan kalsinasi yang dibuat dengan distribusi serbuk

V.IOS-300 +325

mesh (pembesaran 100

X)Prosiding PPI - PDIPTN 2006

Pustek Akselerator dan Proses Bahan - BATAN Yogyakarta, 10 Juli 2006

lndra Suryawan ISSN 0216 - 3128 71

Gambar

8.Butiran

bola hasil gelasi dan

kalsinasi

yang

dibuat

dengan

distribusi

serbuk UJOS -325 mesh

(pembesaran 20 dan 100

X)Tabel 2. Pengaruh konsentrasi HNOJ pembentukan koloid dengan distribusi ukuran serbuk UJOS 300 mesh terhadap kualitas butiran bola hasil gelasi. Konsentrasi Hasil butiranKualitas butiran

HNO)

proses gelasisetelah kalsinasi

2

Bulat dan lengketTidak bulat

3

Bulat

Adayangtidakhulat

4

BulatBulat

5

Bulat

Pecah setelah kering

KESIMPULAN

I. Dari penelitian proses kimia kering untuk pembuatan butiran berbentuk bola (kernel) terhadap perubahan ukuran distribusi serbuk

U30g dan konsentrasi pelarut HN03 yang telah di lakukan dan hasilnya adalah sebagai beriukut,

2. Ukuran Distribusi serb uk 300 mesh setelah di bentuk koloid, larutan sol yang di hasilkan dan di umpankan pada proses gelasi untuk membentuk butiran bulat, butiran tidak menunjukkan adanya retakan atau pecah setelah di kalsinasi pada temperatur 750°C. 3. Konsentrasi HN03 4N dapat melarutkan

serb uk U30g dengan baik menjadi koloid, setelah dilakukan peptisasi di hasilkan larutan sol dan membentuk butiran bulat pada proses gelasi.

DAFT AR PUST AKA

I.

MILLER, R.S., O'LEARY, J, Premary Characterization and Standarization of Uranium and Thoria Powder for Extrusion, Allis Chalmer, Manufacturing Company,Nuclear Powder Dept. Oak Ridge National Laboratory, USA, December, 1967.

2. NICKEL, H, KFA Contribution within the Frame of the German High Temperature Reactor Fuel Development Program, Institute fur Reaktorwerkstoffe, German., 1970. 3. PETTI, D.A., BUONGJORNO, J., MAKI,

J.T., MILLER, G.K., XXXX, Key Differences in The Fabrication of US and German Triso Coated Particle fuel and their Implications on Fuel Performance, Idaho National Engineering and Environmental Laboratory, USA.

4. PRIHASTONO, H, Pembuatan Kernel U30g

dengan Proses Gelasi Internal-Dehidrasi dalam Medium 2-Etilheksanol, Skripsi, Program Studi Kimia, Fakultas Matematika dan Ilmu Pengetahuan, Universitas Negeri Yogyakarta, 2004.

TANYAJAWAB

Triyono

- Apakah ada pengaruhnya proses granulasi terhadap suhultemperatur furnace dengan deviasi

suhu yang diterapkan, berapa

penyimpangan/deviasi suhu yang diijinkan

?

Indra Suryawan

- Suhu pemanasan pada kalsinasi tergantung dari hasil butiran yang dihasilkan pada proses gelasi, jika ukuran distribusi serbuk UJDIi menghasilkan kualitas butiran bulat yang baik maka pada pemanasan pada suhu tinggi butiran bentuknya akan stabil, yaitu tidak pecah dan bulat.

- Kami tidak melakukan kalibrasi suhu pada tungku kalsinasi sehingga tidak tahu kesalahan suhu pada termokopel dan suhu dalam tungku

Supriyanto C.

- Proses pembuatan butiran bulat bagaimana untuk mendapatkan butiran tahan pecah

?

Indra Suryawan

- Untuk mendapatkan butiran yang bulat dan tahan terhadap suhu tinggi dilakukan dengan banyak parameter. Parameter-parameter yang diteliti mulai dari proses sol, proses gelasi, proses pencucian sampai proses sinter.

![Gambar I. Struktur kristal kernel VO]](https://thumb-ap.123doks.com/thumbv2/123dok/4429066.3219545/2.918.149.836.59.1162/gambar-i-struktur-kristal-kernel-vo.webp)