Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 54

BAB IV

PEMBAHASAN DAN PENGOLAHAN DATA

Proses pembuatan kaca di PT. Asahimas Flat Glass, Tbk. terbagi menjadi dua proses, yaitu Hot Process dan Cold Process.

4.1. Hot Process

Hot Process merupakan awal dari proses pembuatan kaca, dari raw material lalu masuk ke unit batch house, melting (peleburan bahan baku), lalu masuk ke proses pembentukan kaca di bagian drawing, dan sampai proses terbentuknya lembaran kaca yang sudah didinginkan di Lehr.

4.1.1. Batch House

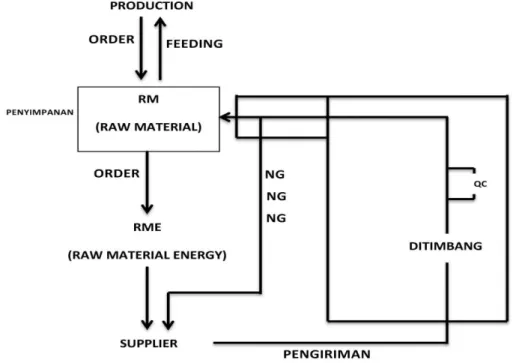

Batch House merupakan awal dari proses pembuatan kaca, karena disinilah semua bahan baku dan bahan tambahan akan dicampur dan diaduk menjadi homogen. Unit ini bertanggung jawab untuk mempersiapkan campuran bahan baku/batch (silica sand, dolomite, soda ash, calumite, salt cake, feldspar) dan cullet (pecahan kaca) untuk semuanya dilebur secra bersamaan pada proses selanjutnya. Sebelum masuk di unit batch house, terdapat unit raw material, dimana unit raw material mempunyai tugas untuk meyediakan semua bahan baku/batch dan cullet untuk proses pembuatan kaca. Selain itu, tugas raw material adalah sebagai tempat penyimpanan material, peneriman material untuk feeding keproduksi, mengorder material, dan mengirim material.

Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 55

Gambar 4.1. Alur Kerja Raw Material

Bahan baku yang tersimpan di gudang, akan diisi kedalam masing-masing silo setiap pagi jam 7.00 dan jam 15.00 atau sama dengan shift 1 dan shift 2. Untuk sistem pengirimannya yaitu dengan sistem fifo (first in first out). Untuk sistem pengiriman dari gudang ke feeding, untuk pasir silika,dolomite, soda ash, dan cullet, bisa dilihat dari bagan alurnya. Sedangkan untuk feldspar,salt cake, dan calumite, alur pengirimannya dari gudang dengan menggunakan forklift, lalu dengan hoist. Sebelum cullet di kirim ke feeder, cullet tersebut harus di cuci terlebih dahulu. Sistem pencucian cullet dibagi menjadi dua, yaitu pencucian basah dan pencucian kering. Maksud dari pencucian basah adalah pencucian menggunakan media air, untuk menghilangkan lumpur/kotoran-kotoran yang menempel dicullet ketika cullet berada digudang, sedangkan pencucian kering, dilakukan secara memilah-milah bagian mana saja yang kotor dan bagian mana yang bersih.

Proses yang terjadi di unit batch house, meliputi proses penimbangan raw material (scaling), pencampuran (mixing) bahan baku dan bahan tambahan, serta pengangkutan atau transportasi bahan baku menuju proses peleburan didalam

Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 56

furnace. Sebelum masuk ke unit penimbangan, bahan baku harus terlebih dahulu diayak, dengan tujuan untuk memisahkan material yang berukuran kecil dengaan yang berukuran besar, serta memisahkan kotoran dari bahan baku supaya bahan baku sesuai dengan standar yang telah ditetapkan. Setelah proses pengayakan, lalu masing-masing bahan baku masuk kedalam tempat penyimpanan atau silo untuk selanjutnya akan ditimbang.

Proses penimbangan dan pencampuran bahan baku dilakukan dengan menggunakan system control berupa grain size dan moisture, dimana fungsi dari grain size adalah untuk mengatur besar kecilnya ukuran bahan baku, maka dari itu harus dilakukan system control grain size supaya ukuran/kondisi bahan baku memiliki ukuran yang sama. Biasanya menentukan ukuran grain size dengan menggunakan “mesh”, supaya material yng kondisinya besar dapat terkontrol, karena jika tidak begitu maka proses peleburan tidak akan berjalan sengan baik, contonya: untuk silica sand dan dolomite menggunakan ayakan dengan mesh 8. Penggunaan system control moisture dilakukan supaya dapat dihasilkan kelembaban yang sesuai, karena semua bahan baku tidak memiliki tingkat moisture yang sama, contohnya silica sand, dolomite, dan feldspar, bahan baku tersebut memiliki kemampuan untuk menyerap air, dan akibat dari itu maka proses penimbangan dan pencampuran bahan baku tidak akan berjalan dengan baik karena bahan baku tersebut menjadi basah dan lembab. Untuk target moisture batch adalah 4,5 ± 0,22%. Kalau >4,5, maka energi akan semakin besar karena butuh banyak energi untuk membuat batch pada standar energi moisture. Kalau <0,22, maka batch carry over, maksudnya adalah partikel mudah terbang pada sehingga dapat merusak alat karena material dapat tersumbat pada alat.

4.1.1.1. Penimbangan (Scale)

Penimbangan yang dilakukan menggunakan jenis timbangan yang beda, jadi setiap bahan baku memiliki jenis timbangan yang berbeda-beda.

Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 57

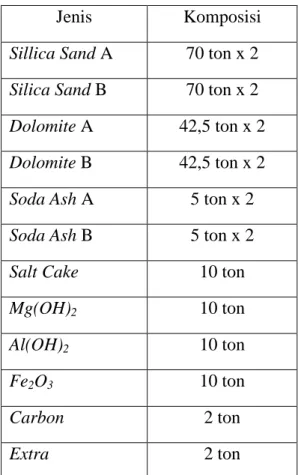

Tabel 4.1. Komposisi Bahan Baku

4.1.1.2. Pencampuran (Mixing)

Pada tahap pencampuran, semua bahan baku akan dicampur seberat 3,6 ton/batch dan proses pencampuran bahan baku dilakukan selama 4 menit. Baru setelah semua bahan baku dicampur, lalu masuk kedalam tahap proses peleburan bahan baku.

4.1.2. Melting (Proses Peleburan)

Melting adalah proses peleburan antara batch dan cullet menjadi bentuk yang homogen, disebut “molten glass”. Proses peleburan batch dan cullet terjadi didalam furnace, panas pembakaran didalam furnace berasal dari

Jenis Komposisi Sillica Sand A 70 ton x 2 Silica Sand B 70 ton x 2 Dolomite A 42,5 ton x 2 Dolomite B 42,5 ton x 2

Soda Ash A 5 ton x 2

Soda Ash B 5 ton x 2

Salt Cake 10 ton

Mg(OH)2 10 ton

Al(OH)2 10 ton

Fe2O3 10 ton

Carbon 2 ton

Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 58

burner yang ada disetiap sisinya (kanan-kiri) atau sering disebut dengan port. Jumlah port ada 6 disetiap sisinya (kanan-kiri) dan dilengkapi dengan regenerator pada masing-masing sisinya. Regenerator berfungsi sebagai untuk menaikkan dan menurunkan panas udara. Suhu pembakaran didalam furnace dapat mencapai ±16000C, karena temperature didalam furnace sangat tinggi, maka furnace dibuat dengan menggunakan batu tahan api yang disebut refractories.

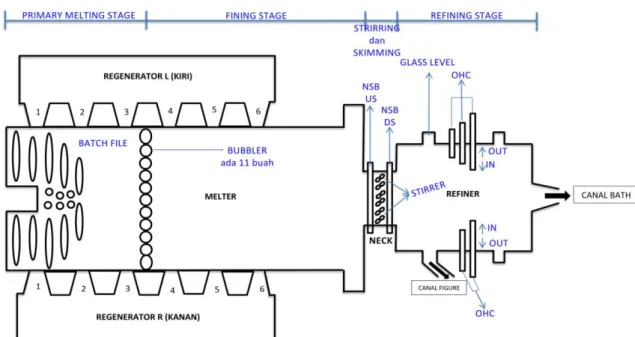

4.1.2.1. Struktur Furnace

Furnace terbagi atas tiga area, yaitu melter, neck, dan refiner. Melter adalah ruangan dimana batch dan cullet dilebur secara bersama-sama untuk menjadi molten glass. Temperature di dalam melter merupakan temperature yang paling tinggi karena ruangan tersebut adalah ruangan untuk peleburan batch dan cullet. Neck adalah area yang terdapat ditengah-tengah antara melter dengan refiner pada area ini, tidak ada lagi pembakaran melainkan ada 6 buah stirrer untuk mengaduk molten glass supaya lebih homogen lagi. Sedangkan area refiner, terjadilah gelembung-gelembung (bubble) yang tersisa didalam molten glass dihilangkan. Bubble terjadi akibat pembakaran yang tidak sempurna pada saat peleburan batch dan cullet di melter. Furnace tersusun atas batu tahan api. Sifat-sifat yang harus dimiliki batu tahan api adalah:

1. Tidak berubah bentuk atau melunak pada temperatur tinggi 2. Tahan terhadap gerusan

3. Tahan terhadap korosi

Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 59

Gambar 4.2. Struktur Furnace 4.1.2.2. Proses Peleburan

Proses peleburan yang terdapat di furnace terbagi atas 4 tahap, yaitu:

1. Primary Melting Stage

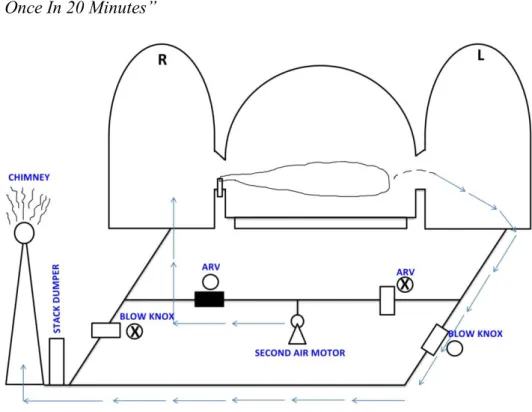

Pada tahap ini, seluruh material (batch dan cullet) dilebur. Pada tahap ini, konsumsi energi sangat tinggi, karena untuk merubah raw material menjadi molten glass membutuhkan energi yang besar. Proses peleburan didalam furnace membutuhkan panas untuk meleburkan material, sumber panas ini berasal dari bahan bakar yang berupa natural gas yang berasal dari burner. Burner merupakan alat yang digunakan untuk meyemburkan flame kedalam furnace untuk proses pembakaran. Natural gas yang dialirkan melalui pipa gas menuju burner, sedangkan udara dialirkan melalui secondary air fan (2nd air fan) melalui vent stream. Sistem pembakaran

Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 60

didalam furnace menggunakan sistem “Combustion Reversal Once In 20 Minutes”

Gambar 4.3. Furnace Combustion 2. Finning Stage

Pada tahap ini, adalah tahap pelepasan gelembung yang terdapat didalam molten glass. Bubble adalah salah satu hasil reaksi yang terbentuk akibat adanya dekomposisi antar batch. Jika bubble ini dibiarkan, maka akan mengakibatkan defect pada kaca. Sebenarnya bubble sendiri bisa naik keatas permukaan molten glass dengan sendirinya, namun kecepatan bubble untuk naik keatas permukaan lebih kecil dibandingkan bubble untuk mengalir bersama molten glass. Salah satu cara yang digunakan agar bubble cepat naik keatas permukaan adalah dengan cara menaikkan temperatur, pada tahap fining, temperatur molten glass dinaikkan sehingga viskositas molten glass semakin kecil dan semakin encer sehingga bubble dapat lepas dengan mudah.

Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 61

3. Stirring and Skimming

Pada tahap ini adalah bagian yang terjadi dibagian neck, stirring merupakan proses pengadukan yang tujuannya untuk mencampur molten glass supaya lebih homogen,jumlah stirrer ada 6 buah dengan kecepatan stirrer 12,7 rpm. Sedangkan skimming dilakukan dengn neck skim bar (NSB) yang berfungsi untuk menahan batch file agar tidak langsung masuk ke refiner. Sebelum peleburan sempurna.

4. Refining Stage

Pada tahaap ini adalah bagian tahap terakhir dari proses peleburan batch dan cullet, didalam refiner temperature harus dijaaga dan diatur untuk selanjutnya akan masuk kedalam metal bath yang bertujuan untuk mengatur tebal, ukuran, dan lebar dari molten glass.

4.1.3. Drawing (proses pembentukan kaca)

Pada tahap ini, proses pembentukan kaca terjadi didalam metal bath, dimana didalam metal bath ini, molten glass akan dialirkan dari refiner menuju metal bath lalu diambangkan diatas cairan timah. Molten glass yang diambangkan diatas timah disebut dengan ribbon glass. Ribbon glass akan dibentuk sesuai tebal dan ukuran tertentu sesuai pesanan pelanggan. Ketika ribbon glass dijatuhkan kedalam metal bath, maka ribbon glass akan membentuk kesetimbangan sebesar 6,8 mm. Ribbon glass memiliki sifat yang elastis. Proses pembuatan kaca ini menggunakan float process, dimana didalam metal bath, ribbon glass diambangkan diatas cairan timah. Pemilihan timah sebagai cairan float didasarkan pada beberapa kriteria sebaagai berikut:

Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 62

1. Memiiki titik lebur yang rendah 2. Memiliki titik didih yang tinggi

3. Densitas timah lebih besar dibandingkan densitas kaca

4. Cairan timah tidk bereaksi dengan ribbon glass dan tidak menempel pada kaca

5. Harga timah lebih murah dibandingkan dengan harga logam lainnya Meskipun timah memiliki banyak keunggulan, akan tetapi timah juga memiliki kelemahan, yaitu timah mudah teroksidasi oleh oksigen sehingga terbentuklah oksida timah. Jika oksida timah ini menempel pada ribbon glass, maka akan menyebabkan ribbon glass mengalami defect pada kaca yang disebut dengan dross dan drip. Metal bath dibagi menjadi 3 struktur, yaitu bottom struktur, roof struktur, dan side sealing. Pada bottom struktur, terdiri atas bottom block yang merupakan tempat dimana cairan timah berada dan bottom cashing merupakan bagian yang melapisi bottom block. Sedangkan side sealing merupakan bagian tepi dari metal bath yang ditutupi dengan sealing box.

Proses yang terjadi didalam metal bath dibagi menjadi 16,5 bay, seluruh bay terbagi atas 6 zone. Seluruh proses pembentukan kaca yang terjadi didalam 6 zone ini ada pembagian tertentu dari masing-masingnya, yaitu:

1. Spout zone

Area ini berada diantara canal dan metal bath yang bertujuan sebagai tempat pengontrol kapasitas produksi. Didalam spout terdapat tweel, tweel yang digunakan da 2 macam yaitu back tweel dan front tweel. Back tweel hanya digunakan sebagai cadangan. Posisi tweel harus diatur agar ribbon glass yang memasuki metal bath tidak terlalu banyak.

Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 63

2. Hot End (bay 0-bay 2)

Hot End merupakan area proses pembentukan dimulai, pada area ini ribbon glass yang telah dicurahkan mulai menyebar, agar penyebaran ribbon glass ini tidak terlalu melebar, maka dipasang Carbon Extention Tile (CET) pada bay 0. CET ini bertugas untuk membatasi ruang gerak ribbon glass menjadi lebih kecil sehingga akaan menghalangi terjadinya pelebaran ribbon glass yang semakin besar.

3. Pre-Heat zone (bay 3-bay 4)

Pada tahap ini merupakan tahap pembentukan tebal kaca dengan menggunakan Assistance Roll (A-Roll ), alat ini berbentik barrel dengan gigi diselilingnya. Jumlah A-Roll yang digunakan untuk pembentukn kaca tergantung dari tebal kaca yang diinginkan, jika tebal kaca diinginkan semakin dekat dengan tebal kesetimbangan, maka A-Roll yang digunakan sedikit.

4. Re-Heat zone (bay 5-bay 10)

Pada tahap ini dilengkapi dengan heater dengan kapasitas paling besar, pada zona ini temperatur ribbon glass akan mencapai 900-8000C dan temperatur cairan timah berkisar 700-9500C. Aliran ribbon glass akan mengalir diatas cairan timah dari daerah upstream menuju daerah downstream. Pada bay 10 dilengkapi carbon barier, carbon fance, dan carbon fence berfungsi untuk membantu men-centerkan ribbon glass sehingga ribbon glass tidak bergerak kearah kiri maupun kedaerah kanan . carbon barier berfungsi untuk membendung aliran timah sehingga panas dari timah tidak terbawa ke area downstream, jika cairan timah ikut masuk dalam daerah downstream maka temperatur ribbon glass akan menjadi naik lagi.

Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 64

5. Shoulder and Narrow zone (bay11-bay 14)

Sebelum memasuki area ini, posisi ribbon glass harus diatur agar tidak menabrak side wall ketika memasuki area penyempitan. Aksesoris yang digunakan untuk mengatasi masalah tersebut adalah dengan dipasangnya carbon push yang diletakkan pada bay 12 dan dipasang radiation gate pada akhir bay 11. Radiation gate di bay 11 berfungsi untuk mencegah panas yang berasal dari upstream mengalir ke daerah downstream.

6. Exit zone (bay 15-bay 16)

Pada area ini kaca sudah mencapai softening point yaitu sekitar 7600C, dimana kaca sudah mulai terbentuk solid dan sudah tidak dapat dibentuk kembali kecuali dengan pemanasan kembali. Untuk menjaga kestabilan kaca pada are ini maka dipasang pendingin yang bernama exit cooler yang dipasang pada bay 12-bay 16 yang berjumlah 10 buah disetiap sisi-sisinya. Pada area ini kaca sudah siap untuk keluar dari cairan timah menuju area pendinginan di Lehr, proses terpisahnya kaca dari cairan timah yang disebut dengn Take off Length (TOL), sedangkan Take off Length (TOL) dapat terjadi dengan bantuan 3 buah Lift Out Roll (LOR).

4.1.4. Lehr

Proses pendinginan pada kaca sangat bergantung pada distribusi temperatur dalam kaca. Jika kaca dalam keadaam masih panas dan langsung memasuki proses pendinginan, maka kaca tersebut akan mengalami thrmal shock yang akan mengakibatkan kaca akan retak dan pecah. Maka dari itu untuk mendinginkan kaca haruslah dilakukan dengan cara menurunkan temperatur secara bertahap atau disebut juga annealing. Setelah annealing selasai, maka kaca dapat didinginkan secara cepat atau disebut juga dengan

Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 65

cooling. Proses pendinginan kaca yang dilakukan secara annealing dan cooling memiliki tujuan yang berbeda-beda. Proses annealing dilakukan agar kaca mudah dipotong, sedangkan prose cooling dilakukan dengan tujuan untuk memberikan kekuatan pada kaca. Kaca akan mudah dipotong apabila besarnya tensi sama dengan besarnya kompresi atau berada pada garis netral. Jadi, semakin mendekati garis netral, maka semakin mudah pula kaca dipotong, maka dari itu diperlukan proses annealing untuk membuat besarnya kompresi dan tensi seimbang. Apabila proses annealing tidah berjalan dengan baik, maka proses cooling akan menjadi sullit yang dapat menyebabkan kaca pecah pada proses annealing.

Pada proses Lehr, terdiri dari opened lehr dan closed lehr. Pada bagian closed lehr, kaca tidak mengalami kontak langsung dengan udara, sedangkan pada bagian opened lehr kaca akan berkontak langsung dengan udara.

4.2. Cold Process

Cold Process merupakan proses kaca setelah keluar dari Lehr, lalu memasuki proses Washing, Cutting, Quality Control, dan Packing.

4.2.1. Washing

Sebelum memasuki tahap washing, ada tahap sebelumnya, yaitu Guilotine, adalah sebuah roll berbentuk seperti palu yang berputar yang berguna sebagai pemecah kaca apabila ada kaca yang mengalami peretakan ditengah-tengah kaca maupun dipinggir kaca. Barulah sesudah itu memasuki tahap pencucian, dimana kaca akan dicuci melalui 3 jenis air pencucian, yaitu dengan hot water, rinse water, dan pure water. Pertama kaca akan dicuci dengan menggunakan hot water, tujuannya supaya menyeimbangkan temperature kaca, karena kalau langsung dengan menggunakan cold water, maka kaca akan mengalami thermal shock yang akan menyebabkan kaca retak atau bahkan bisa pecah. Selanjutnya kaca akan dicuci dengan menggunakan rinse water, tujuannya

Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 66

untuk menghilangkan kotoran yang masih menempel pada kaca. Terakhir, kaca dicuci dengan menggunakan pure water, temperatur pure water adalah sama dengan temperature kamar. Pengaliran air di washing berasal dari pipa pencuci yang digerakkan oleh pompa. Pipa ini berada diatas dan dibawah kaca, sehingga kaca akan bersih secara merata diatas maupun dibawah. Untuk membatasi supaya air tidak bercampur, maka digunakanlah air knife yang akan menyemburkan udara untuk memotong aliran antara rinse water dan pure water. Air knife juga digunakan pada saat kaca telah selesai dari proses pencucian diarea pure water, tujuannya supaya air tidak ikut terbawa pada saat menuju proses pemotongan. Setelah itu, kaca akan dikeringkan dengan dry air, dry air ini kan menyemprotkan udara panas untuk mengeringkan kaca. Setelah itu masuk kearea Innomess, yaitu untuk mendeteksi defect dengan menggunakan sensor, setelah itu masuk kedalah proses chemical coating, dengn komposisi, air panas, Zn, Citric Acid, MEA. Diantara area chemical coating dengan area cutting terdapat pula air knife, supaya pelapis tidak terbawa aliran kaca pada saat memasuki proses cutting.

4.2.2. Cutting

Setelah proses washing dan pelapisan kaca, kaca akan memasuki tahap pemotongan sesuai dengn permintaan pelanggan. Pada tahap ini kaca akan dipotong dengan cara vertikal dan horizontal. Tahap pertama adalah pemotongan secara horizontal dengan menggunakan Cross Cutter dengan cara menggoreskan kaca, dalam proses penggoresan kaca, pada mata pisau dilengkapi juga dengan minyak yang bernama minyak ACPE yang bertujuan supaya dalam penggoresan kaca, serpihan kaca tidak beterbangan yang dapat membuat defect pada kaca atau bahkan bisa melukai seseorang karena serpihan tersebut dapat beterbangan, lalu selanjutnya hasil goresan tersebut akan dipatahkan oleh snapping main line. Proses pematahan ini sangat sederhana, dimana roll pematah dibuat lebih tinggi dari roll lainnya sehingga kaca dapat patah. Untuk menghindari tabrakan antar kaca yang telah dipotong maka kecepatan kaca diatur 2 kali lebih besar dari pada dengan kecepatan roll

Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 67

dengan tujuan agar kaca yang dipotong tidak saling bersinggungan atau tabrakan. Lalu selanjutnya masuk ke NF Cutter untuk memotong kaca bagian pinggir, sistem pemotongannya sama dengan Cross Cutter, yaitu dengan pengoresan terlebih dahulu, baru setelah itu dipotong/dipatahkan dengan edge snapping. Tapi sebelum kaca dipatahkan, ada 1 tahap sebelumnya yaitu marking, dimana bagian tersebut untuk memberikan tanda bahwa ada bagian kaca yang memiliki defect untuk selanjutnya akan diproses/dicek defect tersebut pada bagian Quality Control. Setelah kaca telah dipotong, lalu masuk ke Main Line untuk selanjutnya ditata/diatur dalam box penyimpanan yang akan dikirim ke bagian Quallity Control.

4.2.3. Quality Control

Pada unit ini memiliki tujuan yaitu mengontrol kualitas kaca dan mengurangi klaim dari pelanggan, jika kualitas kaca yng dihasilkan banyak defect, maka petugas akan langsung melaporkan pada bagian produksi untuk segera ditindak lanjuti dan kemudian dicari asal penyebab terjadinya defect. Di unit ini, pemeriksaan terhadap mutu atau kualitas kaca meliputi sifat fisik kaca yang terdiri dari 2 jenis, yaitu inspeksi random sampling dan examiner:

4.2.3.1. Inspeksi Random Sampling

Pada bagian ini dapat dibagi menjadi 2 bagian yaitu, primary defect dan secondary defect dimana bagian ini melihat defect berdasarkan akibat dari proses pembuatan kaca.

1. Primary Defect

Yaitu cacat yang terjadi ketika masih dalam proses. Ada beberapa defect yang terjadi, yaitu:

a. Bubble/sheed, yaitu cacat akibat timbulnya gelembung-gelembung pada saat proses peleburan yang kurang sempurna dan terjadi pada saat kaca melewati pembentukan di metal bath.

Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 68

b. Inclusion, yaitu cacat akibat adanya jenis batu-batuan kecil yang berasal dari bahan baku yanng kemudian ikut dalam proses peleburan bersama bahan baku lain.

c. Ream Knot, yaitu cacat kaca transparan akibat peleburan yang kurang sempurna.

d. Distortion, yaitu gangguan jarak pandang/sudut tertentu pada kaca.

e. Dross, yairu cacat oksida timah pada permukaan cairan timah dan melekat pada kaca.

f. Roll Imprint, yaitu cacat pada permukan kaca dalam bentuk roll marking yang disebabkan oleh endapan pada bottom roll. Roll Imprint biasanya terbentuk pada kondisi kaca yang bertemperatur tinggi

g. Tin Count, yaitu cacat pada permukaan kaca akibat adanya butiran timah yang jatuh pada permukaan kaca.

h. Bloom, yaitu cacat akibat adanya lapisan timas yang masih menempel pada bagian bawah kaca.

i. Edge Distortion, yaitu cacat akibat distorsi pada pinggir kaca. j. Drop/Drip/Spot, yaitu cacat akibat adanya benda asing atau cairan

asing yang menetes atau menempel pada permukaan kaca.

k. Bowing, yaitu cacat yang menyebabkan permukaan kaca mengalami kelengkungan yang searah pada aliran kaca.

l. Buckling, yaitu cacat yang menyebabkan permukaan kaca mengalami kelengkungan yang tidak searah pada aliran kaca atau tidak beraturan.

Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 69

m. Scar, yaitu goresan akibat benda keras yang terjadi pada awal penarikan kaca pada temperatur tinggi.

2. Secondary Defect

Yaitu cacat yang terjadi ketika proses telah selesai. Ada beberapa defect yang terjadi, yaitu:

a. Angle, yaitu cacat akibat kemiringn cutter line.

b. Crack, yaitu cacat retakan akibat benturan benda keras atau panas kejut.

c. Bevel of Cut, yaitu cacat kesikuan pada hasil potong kaca. d. Chipping, yaitu cacat gumpil pada sudut kaca akibat cutter line. e. Shell Chips, yaitu cacat gumpil pada sisi kaca akibat cutter line f. Flare, yaitu cacat tonjolan pada sudut potong kaca.

g. Shark Teeth, yaitu cacat bergerigi akibat serpihan kaca pada saat cutter line.

h. Huckle, yaitu cacat hasil potongan yang tidak rata pada permukaan potongan kaca yang disebabkan tegangan pada kaca. i. Scratch, yaitu cacat goresan pada permukaan kaca akibat gesekan

benda tajam atau keras.

j. Water Straim, yaitu cacat akibat adanya sisa air pencucian yang mengering secara tidak merata pada permukaan kaca atau adanya suatu percikan atau tetesan cairan yang menempel yang mengering pada permukaan kaca.

Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 70

4.2.3.2. Examiner

Tujuan dari Examiner adalah untuk mengetahui ada atau tidaknya defect pada kaca. Adapun pengujian dari examiner ini, yaitu:

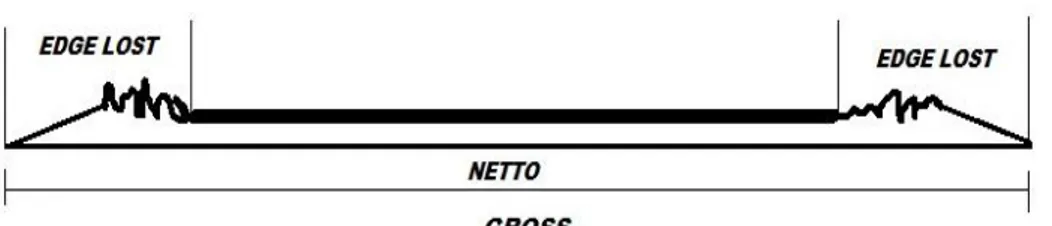

1. Pull, yaitu jumlah kaca yang aakaan diproses finishing selama 1 hari dalam satuan ton, dengan pull sekian maka akan didapat hasil produk kaca dengan netto (bagian kaca yang akan dipotong dan dijual/dipasarkan), gross (total lebar kaca), dan edge lost (sisa kaca yang tidak terpakai/terbuang)

Gambar 4.4. Sketsa Kaca Tampak Samping

2. Zebra, yaitu untuk pengecekan kaca distorsi kaca (gangguan jarak pandang terhadap sudut). Dimana semakin besar sudutnya (derajat kemiringannya), maka kondisi pengecekan di zebra ini menunjukkan hasil yang bagus pula.

3. Edge Light, yaitu alat pengecekan defect pada kaca seperti bubble, drip, scratch, dan inclision.

Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 71

4.2.4. Packing

Proses packing bertujuan untuk mengemas produk kaca didalam box atau pallet supaya kualitas produk tetap terjaga sampai ketangan pelanggan, untuk menghindari terjadinya goresan maupun gesekan, haris diletakkan pelapis untuk melapisi kaca yang satu dengan yang lainnya. Pelapis tersebut menggunakan kertas dan powder (serbuk putih) untuk melindungi kualitas kaca dari goresan maupun gesekan. Setelah pengemasan selesai, maka kaca akan siap disimpan dan didistribusikan kepada pelanggan.

Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 72

BAB 5 PENUTUP 5.1. Kesimpulan

1. Bahan baku untuk memproduksi kaca pada PT. Asahimas Flat Glass, Tbk. khususnya pada bagian F3 adalah soda lime silica glass, karena komponen bahan baku utamanya adalah silica sand (Si), dolomite (Mg, Ca), dan soda ash (Na), cullet, sedangkan bahan baku tambahan yang digunakan adalah feldspar, salt cake, dan calumite.

2. Proses pembuatan kaca di PT. Asahimas Flat Glass, Tbk. terbagi menjadi dua proses, yaitu:

a) Hot Process, terbagi menjadi: Batch House

Melting, Drawing Lehr

b) Cold Process, terbagi menjadi: Washing

Cutting

Quality Control Packing

3. Dalam Quality Control, terdapat 2 jenis inspeksi, yaitu: a) Inspeksi random sampling

Fakultas Teknik, Program Studi Teknik Mesin

Universitas Mercu Buana 73

5.2. Saran

1. Pastikan dengan baik langkah-langkah pengerjaan dalam pembuatan suatu produk.

2. Harus selalu melakukan pengecekan digudang raw material agar tidak mengalami kehabisan stok bahan baku.

3. Selektif terhadap bahan baku agar produk yang dihasilkan bisa lebih maksimal.

4. Selalu berhati-hati dalam mengoperasikan mesin, karena mesin-mesin tersebut sangat beresiko tinggi.

5. Penjadwalan berkala untuk perawatan permesinan agar tidak shut down pada saat jalannya proses produksi.

6. Selalu melakukan pengecekan terhadap jalannya proses pembuatan dari awal sampai akhir.

7. Mengadakan pelatihan dan training untuk para karyawan agar keahlian (skill) yang sudah dimiliki menjadi lebih baik lagi.

8. Harus selalu menjaga kebersihan mesin agar tidak mengalami kerusakan akibat kotor mesin.

Kerja Praktek yang saya jalani ini merupakan suatu pembelajaran yang sangat bermanfaat bagi saya karena langsung berada dilapangan untuk kedepannya nanti didalam dunia pekerjaan khususnya pada dunia industri saat ini.