IV. HASIL DAN PEMBAHASAN

4.1 PENERAPAN SIX SIGMA

Kualitas merupakan indikator efisiensi dari sistem ekonomi yang produktif, dimana pada sistem yang efisien memungkinkan diproduksi barang dan jasa yang dapat diterima dengan harga yang ekonomis. Output yang dihasilkan harus memenuhi spesifikasi umum, sementara biaya diperoleh melalui optimisasi alokasi sumber daya. Disisi lain, kualitas juga menghasilkan efisiensi proses dan mampu mengindikasi performa yang baik.

Hal utama yang harus diperhatikan dalam penelitian ini adalah cara mengatasi masalah pada produk yang menyebabkan kerugian pada perusahaan. Six Sigma dilaksanakan dalam tahapan DMAIC (Define – Measure – Analyze – Improve – Control). Untuk dapat diangkat dan diperbaiki melalui mekanisme sebuah proyek, suatu masalah harus didefinisikan terlebih dahulu dan diukur sebagai dasar perbaikan. Pengukuran dilakukan menggunakan alat bantu statistik untuk menentukan sebaik apa proses terjadi dan berapa banyak defect yang dihasilkan. Kemudian dilakukan analisis untuk mengetahui mengapa terjadi defect dan menentukan faktor utama penyebab defect. Perbaikan dilakukan dengan menghilangkan defect semaksimal mungkin.

Menurut Breyfogle (2003), defect merupakan ketidaksesuaian karakteristik kualitas dari level yang dimaksudkan. Defective adalah produk yang tidak sesuai yang setidaknya menganduk satu cacat atau memiliki kombinasi beberapa ketidaksempurnaan yang menyebabkan unit tersebut tidak dapat memenuhi kebutuhan. Produk tanpa cacat (zero defects) adalah kondisi ideal yang selalu didambakan, baik oleh pembuat barang (produk atau jasa) maupun pelanggan atau konsumen yang menggunakannya.

Hasil produksi yang ditolak/ cacat mengganggu produksi dan membutuhkan pengerjaan ulang yang mahal. Seringkali produk tolakan harus dimusnahkan, suatu pemborosan sumber daya maupun upaya yang telah ditanamkan.Bagi perusahaan manufaktur, zero defects dapat menekan waste (pemborosan).

4.2 DEFINE

Menurut Brett dan Queen (2005), phase define merupakan fase yang paling penting untuk kesuksesan proyek lean Six Sigma. Fase ini merupakan situasi, masalah dan hasil yang ingin diharapkan di masa kini.Untuk produk kertas di PT. X sendiri, timbulnya defect masih sulit untuk dihindari. Penyebab defect yang paling dominan terjadi di area produksi. Hampir seluruh proses produksi dilakukan oleh mesin. Mulai dari stock preparation, paper machine, cutter rewinder, hingga converting. Pada proses sortir,penyortitran dilakukan secara manual oleh operator. Lampiran 3 menunjukkan area-area di stock preparation dan paper machine yang berpeluang menimbulkan defect.

Defect yang sering terjadi di dalam proses produksi kertas adalah holes (lubang), dirty (kotor), size variation (variasi ukuran), foreign contamination dan folded (terlipat). Holes paper dan dirty paper paling sering terjadi di bagian stock preparation dan paper machine. Sedangkan jenis defect yang sering terjadi di mesin cutter adalah size variation. Terkadang folded dan foreign contamination juga mungkin terjadi di cutter. Folded dan foreign contamination lebih dominan terjadi di bagian sortir. Untuk data lengkap macam-macam defect yang terjadi di PT. X terlampir pada Lampiran 4.

Defect berupa holes paper merupakan defect berupa lubang yang timbul pada lembaran kertas. Holes paper yang terjadi dapat berupa lubang kecil atau bahkan lubang yang besar setelah keluar dari paper machine. Sebagian besar defect ini terjadi pada proses di paper machine.

Sama halnya dengan holes paper , dirty paper juga terjadi di hampir seluruh proses produksi. Mulai dari bahan baku, proses di stock preparation, paper machine, cutter, finishing hingga converting. Bahan baku menentukan hasil jadi suatu produk. Bahan baku yang baik tentu akan menghasilkan produk yang baik juga.

Foldedmerupakan defect berupa lipatan pada kertas yang terjadi selama proses produksi. Baik terjadi di mesin ataupun akibat kesalahan manusia.Foreign contamination merupakan kontaminan yang terikut bersama tumpukan kertas yang telah dipotong menjadi ukuran tertentu. Kontaminan ini bisa berupa sobekan kertas, plastik, serangga dan bahan non produk lainnya. Namun yang paling umum terjadi adalah kontaminan berupa sobekan kertas yang terikut di dalam tumpukan kertas. Jika lolos sortir, maka kontaminan akan sampai ke tangan pelanggan dan tidak menutup kemungkinan untuk dikomplain.

Size variation biasanya terjadi di mesin cutter saat proses pemotongan kertas. Jika pisau pemotongan kertas tidak stabil, maka akan mengakibatkan ukuran kertas yang tidak seragam. Ukuran kertas yang tidak seragam dapat dilihat secara kasat mata saat kertas-kertas tersebut ada dalam tumpukan. Saat berada dalam tumpukan, kertas yang ukurannya bervariasi ini akan mudah rusak jika bersinggungan dengan benda lainnya.

4.3 MEASURE

Holes paper yang terjadi selama produksi bulan Januari hingga Maret terlampir di dalam Lampiran 4. Jumlah holes paper yang terjadi pada bulan Januari adalah sebanyak 8,677 ton dengan jumlah produksi kertas sebanyak 10792,82 ton. Dengan begitu didapat nilai defect per unit sebesar 0,0008. Dari tabel distribusi normal(Lampiran 7) , didapat nilai ZLT sebesar 3,16. Nilai ZST adalah sebagai berikut:

3,16 1,5 4,66

Proses produksi pada bulan Januari dengan jenis kegagalan holes paper dapat dikatakan sebagai 4,66level kualitas sigma. Dengan cara yang sama, pada bulan Februari, didapat sebanyak 6,3 ton holes paper dengan jumlah produksi pada bulan itu sebanyak 5723,06 ton. Sehingga didapat nilai defect per unit sebesar 0,0011. Dari tabel distribusi normal, didapat nilai ZLT sebesar 3,08. Nilai ZST adalah sebagai berikut:

3,08 1,5 4,58

Sehingga pada bulan Februari, nilai sigma untuk holes paper adalah sebesar 4,58. Pada bulan Maret, sebanyak 6,9 ton holes paper dengan produksi kertas sebanyak 8619,712 ton. Nilai DPU pada bulan Maret adalah 0,0008. Dari tabel distribusi normal, didapat nilai ZLT sebesar 3,16. Nilai ZST adalah sebagai berikut:

3,16 1,5 4,66

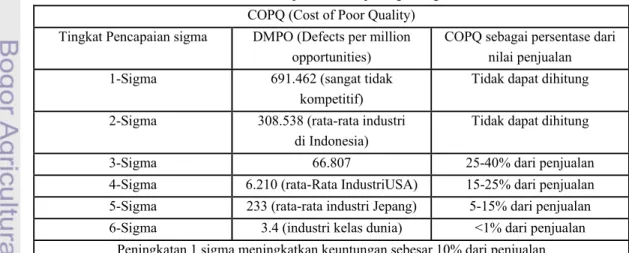

Sehingga pada bulan Maret, nilai sigma untuk holes paper adalah sebesar 4,66 sigma. Dengan begitu dapat dibandingkan bahwa nilai sigma untuk holes paper ini mengalami peningkatan selama bulan Januari hingga Maret. Nilai sigma ini menunjukkan bahwa kinerja produksi berada di atas rata-rata perusahaan indonesia. Rata-rata perusahaan di Indonesia berada di level 2 sigma seperti yang terlihat pada Tabel 1. Untuk mengetahui ppm, nilai sigma tersebut di konversikan ke tabel S untuk mendapatkan nilai part per million defect (ppm)pada Lampiran 5.

Pada tabel S di Lampiran 5, nilai sigma 4,66 ada diantara nilai sigma 4,6 dan 4,7. Untuk mengetahui nilai ppm dari sigma 4,66 dilakukan interpolasi antara nilai sigma 4,6 dan 4,7 berikut ini:

4,7 4,6 687,2 967,67 4,66 4,6 967,67 0,1 280,47 0,06 967,67 0,1 x – 96,767 = - 16,8282 0,1 x = 79,9388 x = 799,388

Dengan begitu nilai ppm defect untuk level sigma 4,66 (pada bulan Januari dan Maret) adalah 799,388. Hal ini berarti bahwa pada level sigma 4,66 memiliki tingkat defect sebesar 799,388 ppm.Untuk level sigma 4,58 adalah sebagai berikut:

4,6 4,5 967,67 1349,97 4,58 4,5 1349,97 0,1 382,3 0,08 1349,97 0,1 x – 134,997 = - 30,584 0,1 x = 104,413 x = 1044,13

Untuk nilai sigma 4,58 didapat 1044,13 ppm. Hal ini berarti bahwa pada level sigma 4,58 memiliki tingkat defect sebesar 1044,13 ppm.Untuk menekan jumlah holes paper yang dihasilkan agar mencapai nilai 6 sigma, maka perusahaan harus menekan ppm hingga mencapai 3,4. Pada level 6 sigma, defect per unit yang terjadi adalah sebagi berikut:

1,5 6 = ZLT + 1,5shift

ZLT = 4,5

Nilai defect per unit dilihat melalui tabel A pada Lampiran 7. Nilai 4,5 memiliki nilai DPU sebanyak 0,0000034. Pada level sigma 4,66 memiliki nilai DPU sebesar 0,0008 dan memiliki nilai DPU sebesar 0,0011 pada level sigma 4,58. Sehingga nilai tersebut harus ditekan hingga mencapai 0,0000034 DPU.

Untuk jenis defect berikutnya adalah dirty paper. Dirty paper yang terjadi selama bulan Januari hingga Maret terlampir dalam Lampiran 6. Jumlah holes paper pada bulan Januari adalah sebanyak 2,55 ton dengan jumlah produksi total pada bulan tersebut sebanyak 10792,82 ton. Dengan

jumlah itu maka didapat nilai defect per unit sebesar 0,00024. Dengan menggunakan nilai DPU dari tabel distribusi normal, didapat nilai ZLT sebesar 3,49. Nilai ZST adalah sebagai berikut:

3,49 1,5 4,99

Untuk itu dapat dikatakan bahwa pada bulan Januari untuk jenis defect dirty paper memiliki nilai sigma sebesar 4,99. Pada bulan berikutnya jumlah dirty paper adalah 1,1 ton dengan jumlah total produksi sebesar 5723,055 ton. Sehingga didapat nilai defect per unit sebesar 0,00019. Dari tabel distribusi normal, didapat nilai ZLT sebesar 3,56. Nilai ZST adalah sebagai berikut:

3,56 1,5 5,06

Jadi nilai sigma untuk dirty paper pada bulan Februari adalah level 5,06. Pada bulan Maret, jumlah defect pada bulan tersebut adalah 1,5 ton dengan total jumlah produksi sebanyak 8619,712 ton. Nilai DPU-nya adalah 0,00017, sehingga pada tabel distribusi normal didapat nilai ZLT sebesar 3,57. Nilai ZST adalah sebagai berikut:

3,57 1,5 5,07

Dengan begitu dapat dibandingkan bahwa nilai sigma untuk dirty paper ini mengalami peningkatan selama bulan Januari dan Ferbuari. Nilai sigma ini menunjukkan bahwa kinerja produksi berada di atas rata-rata perusahaan indonesia. Rata-rata perusahaan di Indonesia berada di level 2 sigma seperti yang terlihat pada Tabel 1. Bahkan mencapai level 5 sigma yang berarti sejajar dengan perusahaan di Jepang. Untuk mengetahui ppm, nilai sigma tersebut di konversikan ke tabel S untuk mendapatkan nilai ppm pada Lampiran 5.

Pada tabel S di Lampiran 5, nilai sigma 4,99 berada di antara nilai sigma 4,9 dan 5. Untuk mendapat nilai ppm pada level sigma 4,99 adalah sebagai berikut:

5 4,9 232,67 336,98 4,99 4,9 336,98 0,1 104,31 0,09 336,98 0,1 – 33,698 = - 9,3879 0,1 = 24,3101 = 243,101

Nilai ppm untuk level sigma 4,99 adalah 243,101.Hal ini berarti bahwa pada level sigma 4,99 memiliki tingkat defect sebesar 243,101 ppm. Untuk nilai sigma 5,06, nilai ppm berada di antara nilai 5 dan 5,1. Maka nilai ppm nya adalah sebagai berikut:

5,1 5 159,15 232,67

5,06 5 232,67

0,1 73,52 0,06 232,67 0,1 – 23,267 = - 4,4112 0,1 =18,8558 = 188,558

Nilai ppm untuk level sigma 5,06 adalah 188,558. Hal ini berarti bahwa pada level sigma 5,06 memiliki tingkat defect sebesar 188,558 ppm. Untuk bulan Maret, pada level sigma 5,07 memiliki nilai ppm di antara level sigma 5 dan 5,1, dengan begitu untuk menghitung nilai ppm-nya adalah sebagai berikut:

5,1 5 159,15 232,67 5,07 5 232,67 0,1 73,52 0,07 232,67 0,1 – 23,267 = - 5,1464 0,1 = 18,1206 = 181,206

Nilai ppm untuk level sigma 5,07 adalah 181,206. Hal ini berarti bahwa pada level sigma 5,07 memiliki tingkat defect sebesar 181,206 ppm.Untuk menekan jumlahdirty paper yang dihasilkan agar mencapai nilai 6 sigma, maka perusahaan harus menekan ppm hingga mencapai 3,4. Pada level 6 sigma, defect per unit yang terjadi adalah sebagi berikut:

1,5 6 = ZLT + 1,5shift

ZLT = 4,5

Nilai defect per unit dilihat melalui Tabel A pada Lampiran 7. Nilai 4,5 memiliki nilai DPU sebanyak 0,0000034. Dengan begitu, untuk mencapai level 6 sigma, perusahaan harus menekan nilai DPU hingga 0,0000034.

Tabel 1. Pencapaian beberapa tingkat sigma COPQ (Cost of Poor Quality) Tingkat Pencapaian sigma DMPO (Defects per million

opportunities)

COPQ sebagai persentase dari nilai penjualan

1-Sigma 691.462 (sangat tidak

kompetitif)

Tidak dapat dihitung

2-Sigma 308.538 (rata-rata industri

di Indonesia)

Tidak dapat dihitung

3-Sigma 66.807 25-40% dari penjualan

4-Sigma 6.210 (rata-Rata IndustriUSA) 15-25% dari penjualan 5-Sigma 233 (rata-rata industri Jepang) 5-15% dari penjualan 6-Sigma 3.4 (industri kelas dunia) <1% dari penjualan

Peningkatan 1 sigma meningkatkan keuntungan sebesar 10% dari penjualan

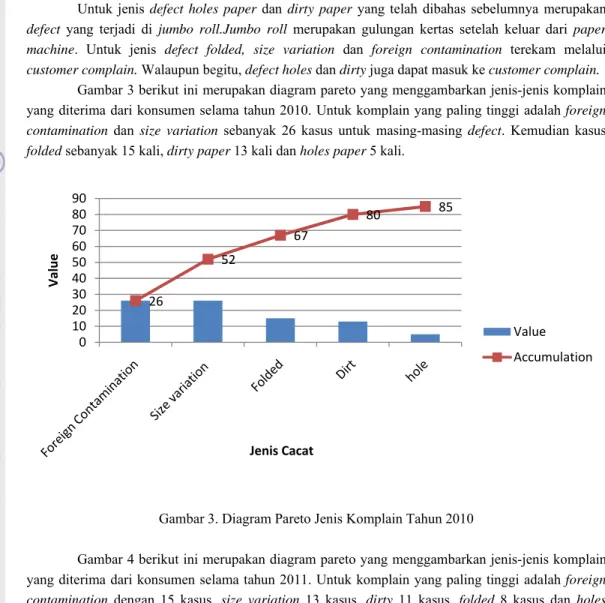

Untuk jenis defect holes paper dan dirty paper yang telah dibahas sebelumnya merupakan defect yang terjadi di jumbo roll.Jumbo roll merupakan gulungan kertas setelah keluar dari paper machine. Untuk jenis defect folded, size variation dan foreign contamination terekam melalui customer complain. Walaupun begitu, defect holes dan dirty juga dapat masuk ke customer complain.

Gambar 3 berikut ini merupakan diagram pareto yang menggambarkan jenis-jenis komplain yang diterima dari konsumen selama tahun 2010. Untuk komplain yang paling tinggi adalah foreign contamination dan size variation sebanyak 26 kasus untuk masing-masing defect. Kemudian kasus folded sebanyak 15 kali, dirty paper 13 kali dan holes paper 5 kali.

Gambar 3. Diagram Pareto Jenis Komplain Tahun 2010

Gambar 4 berikut ini merupakan diagram pareto yang menggambarkan jenis-jenis komplain yang diterima dari konsumen selama tahun 2011. Untuk komplain yang paling tinggi adalah foreign contamination dengan 15 kasus, size variation 13 kasus, dirty 11 kasus, folded 8 kasus dan holes paper 6 kasus. 26 52 67 80 85 0 10 20 30 40 50 60 70 80 90 Value Jenis Cacat Value Accumulation

Gambar 4. Diagram Pareto Jenis Komplain tahun 2011

Jika dibandingkan antara komplain yang terjadi pada tahun 2010 dan 2011, setiap kasus pada umumnya mengalami penurunan. Kasus foreign contamination ini paling sering terjadi akibat kontaminan lolos dari sortir sehingga sampai ke pelanggan. Bahan kontaminan yang berbentuk kertas sobekan terikut ke dalam tumpukan kertas dan baru diketahui saat proses printing. Sama halnya dengan foreign contamination, folded juga lolos dari sortir sehingga sampai ke tangan pelanggan. Folded ini juga dapat terdeteksi saat proses printing yang mengakibatkan cetakan tinta tercetak pada kertas yang terlipat tersebut.

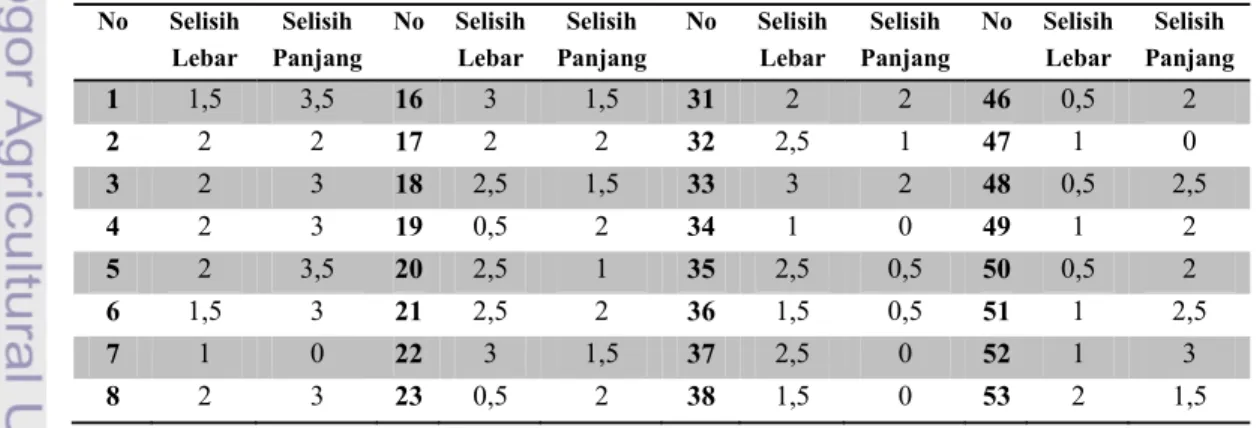

Untuk size variation, PT. X telah memiliki standar. Untuk standar panjang dan lebar tidak boleh melebihi 2 mm dan tidak boleh kurang dari ukuran yang telah ditetapkan. Pada bulan April diambil sebanyak 60 sample kertas ukuran 1091 x 788 mm. Terdapat variasi terhadap panjang dan lebar dari masing-masing sample yang disajikan pada Tabel 2.

Dari tabel tersebut maka dapat terlihat bahwa masih ada beberapa sample yang melebihi batas maksimal ukuran panjang dan lebar. Size variation dapat dilihat kasat mata saat kertas-kertas tersebut masih di dalam tumpukan. Tumpukan kertas tersebut akan terlihat tidak rata jika dilihat dari pinggir. Tidak ratanya pinggiran kertas itu dapat menyebabkan pinggiran kertas rusak saat bersinggungan dengan tumpukan kertas lainnya ataupun benda lainnya.

Tabel 2. Selisih lebar sample ukuran 1091x788 mm No Selisih Lebar Selisih Panjang No Selisih Lebar Selisih Panjang No Selisih Lebar Selisih Panjang No Selisih Lebar Selisih Panjang 1 1,5 3,5 16 3 1,5 31 2 2 46 0,5 2 2 2 2 17 2 2 32 2,5 1 47 1 0 3 2 3 18 2,5 1,5 33 3 2 48 0,5 2,5 4 2 3 19 0,5 2 34 1 0 49 1 2 5 2 3,5 20 2,5 1 35 2,5 0,5 50 0,5 2 6 1,5 3 21 2,5 2 36 1,5 0,5 51 1 2,5 7 1 0 22 3 1,5 37 2,5 0 52 1 3 8 2 3 23 0,5 2 38 1,5 0 53 2 1,5 15 28 39 47 53 0 10 20 30 40 50 60 Va lu e Jenis Cacat Value Accumulation

9 2,5 1,5 24 2,5 1 39 1,5 0,5 54 0,5 2 10 2,5 2 25 2,5 1,5 40 2,5 0,5 55 1 2,5 11 1 1,5 26 2,5 1 41 0,5 2 56 1 2 12 2,5 2 27 1 1 42 1 2 57 2 1 13 3 2 28 2,5 0 43 0,5 2,5 58 2,5 1 14 2,5 1,5 29 2,5 1 44 1 2 59 2,5 0,5 15 1 1,5 30 2,5 1 45 0 2,5 60 0,5 0

4.4 ANALYZE

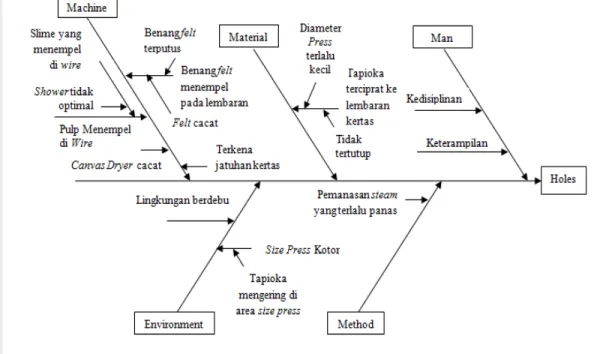

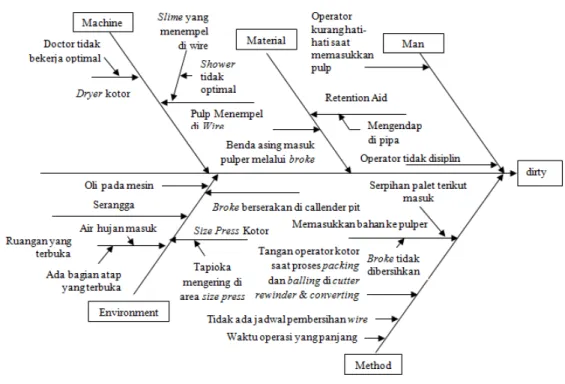

Pada departemen produksi terdapat beberapa jenis defect, yaitu holes paper, dirty paper, foreign contamination, folded dan size variation. Dari kelima jenis defect tersebut dipengaruhi oleh berbagai macam faktor sehingga defect tersebut muncul dan menyebabkan penurunan kualitas kertas. Faktor-faktor penyebab kegagalan tersebut dapat dijelaskan dalam diagram sebab akibat. Gambar 5 merupakan diagram sebab akibat untuk holes paper.

Gambar 5. Diagram Tulang Ikan Holes Paper

Berdasarkan diagram tulang ikan pada Gambar 5, terjadinya holes paper dipengaruhi oleh lima faktor, yaitu:

1. Faktor mesin

Pada faktor mesin, penyebab terjadinya holes paper adalah:

a. Pulp menempel di wire; pulp dari headbox dibentuk lembaran di atas wire. Ketika shower yang berfungsi untuk membersihkan wire dari sisa-sisa pulp tidak bekerja dengan optimal, maka lama-kelamaan akan menimbulkan slime. Slime yang menempel pada wire tersebut akan mengganggu kinerja wire sehingga saat pembentukan lembaran kertas yang seharusnya membentuk lembaran, justru akan menempel di wire dan tidak masuk ke press part akibat adanya slime. Hal tersebut mengakibatkan pembentukan kertas tidak sempurna, yaitu berlubang.

b. Benang felt pada press part tidak sempurna; benang felt pada press part yang tidak sempurna, misalnya ada satu bagian benang yang menonjol dapat menyebabkan holes paper. Hal ini terjadi saat ada benang yang cacat atau bahkan ada benang yang terputus sehingga menempel pada lembaran pulp masuk ke dalam press part. Saat pengepressan, felt yang tidak sempurna ini akan menyebabkan lubang pada lembaran kertas.

c. Canvas dryer cacat; sama halnya dengan felt pada press part, canvas dryer yang cacat juga dapat menyebabkan holes paper saat lembarann kertas melalui permukaan dryer.

d. Terkena jatuhan kertas; sisa-sisa kertas yang masih menempel di press part mungkin terjatuh ke dalam lembaran kertas. Hal ini dapat oleh disebabkan doctor yang berfungsi untuk membersihkan press part dari sisa-sisa kertas tidak terpasang dengan sempurna.

2. Faktor bahan baku

Pada faktor bahan baku, penyebab terjadinya holes paper adalah:

a. Tapioka terciprat ke lembaran kertas; hal ini dapat terjadi akibat tapioka disemprotkan secara langsung ke lembaran kertas sehingga memungkinkan untuk terciprat ke daerah lain pada lembaran kertas.

b. Tapioka terciprat ke lembaran kertas; hal ini juga dapat terjadi akibat diameter press yang terlalu kecil sehingga tapioka terciprat ke bagian lain pada lembaran kertas.

3. Faktor manusia

Pada faktor manusia, penyebab terjadinya holes paper adalah: a. Adanya karyawan yang tidak mengikuti standar kerja b. Kurang terampilnya karyawan dalam bekerja 4. Faktor metode

Pada faktor metode, penyebab terjadinya holes paper adalah pada metode pemanasan steam. Lembaran kertas harus dipanaskan dengan panas steam secara bertahap.

5. Faktor lingkungan

Pada faktor lingkungan, penyebab terjadinya holes paper adalah:

a. Lingkungan yang berdebu; lingkungan yang berdebu dapat menyebabkan segala macam kotoran masuk ke dalam sistem.

Gambar 6. Diagram Tulang Ikan Dirty Paper

Pada Gambar 6 disajikan diagram tulang ikan untuk dirty paper. Dirty merupakan salah satu jenisdefect pada kertas. Dirty sendiri banyak penyebabnya. Faktor penyebab dirty pada kertas dapat berasal dari machine (mesin), material (bahan), man (manusia), method (metode)dan environment (lingkungan).

Berdasarkan diagram tulang ikan pada Gambar 6, terjadinya holes paper dipengaruhi oleh lima faktor, yaitu:

1. Faktor mesin

Pada faktor mesin, penyebab terjadinya dirty paper adalah:

a. Pulp menempel di wire; pulp dari headbox dibentuk lembaran di atas wire. Ketika shower yang berfungsi untuk membersihkan wire dari sisa-sisa pulp tidak bekerja dengan optimal, maka semakin lama akan menimbulkan slime. Slime yang menempel pada wire tersebut akan mengganggu kinerja wire sehingga saat pembentukan lembaran kertas ada slime yang terikut di lembaran kertas dan ter-press saat pressing dan akan menimbulkan kotoran.

b. Benang felt pada press part tidak sempurna; benang felt pada press part yang tidak sempurna, misalnya ada satu bagian benang yang menonjol dapat menyebabkan dirty paper. Hal ini terjadi saat ada benang yang cacat atau bahkan ada benang yang terputus sehingga menempel pada lembaran pulp masuk ke dalam press part. Saat pengepressan, felt yang tidak sempurna ini akan menyebabkan kotoran pada lembaran kertas.

c. Dryer kotor; dryer kotor dapat disebabkan oleh doctor yang berfungsi membersihkan sisa-sisa kertas pada dryer tidak bekerja dengan maksimal.

2. Faktor bahan baku

Pada faktor bahan baku, penyebab terjadinya dirty paper adalah:

a. Retention aid yang terakumulasi di dalam pipa akan menyebabkan dirty. b. Benda asing masuk ke pulper melalui broke.

Pada faktor manusia, penyebab terjadinya dirty paper adalah: a. Adanya karyawan yang tidak mengikuti standar kerja b. Kurang terampilnya karyawan dalam bekerja 4. Faktor metode

Pada faktor metode, penyebab terjadinya dirty paper adalah:

a. Cara memasukkan bahan ke dalam pulper; saat memasukkan pulp ke dalam pulper, ada kemungkinan bahan lain yang terikut ke dalamnya. Seperti serpihan palet ataupun kawat pengikat pulp. Selain itu juga dapat disebabkan oleh broke yang tidak dibersihkan sebelumnya.

b. Tangan operator yang tidak bersih saat proses ballingdan packing. c. Tidak ada jadwal pembersihan wire.

d. Waktu operasi yang panjang. 5. Faktor lingkungan

Pada faktor lingkungan, penyebab terjadinya holes paper adalah: a. Oli mesin yang tertetes ke lembaran kertas.

b. Broke yang tidak segera dibersihkan di callender pit.

c. Size press kotor; size press yang kotor ini disebabkan oleh tapioka yang mengering.

d. Mesin yang terbuka sehingga jika ada kotoran akan langsung kontak ke dalam sistem. Selain itu bentuk atap pabrik yang terbuka sehingga kotoran dari luar dapat bebas masuk.

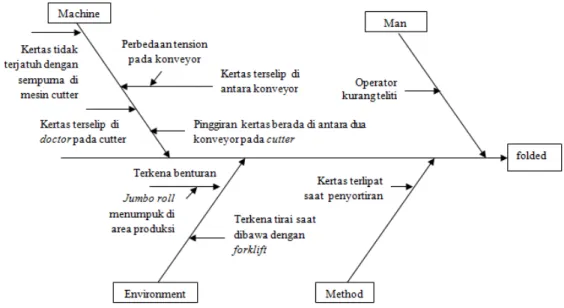

Faktor-faktor yang mempengaruhi timbulnya defect berupa folded disajikan dalam diagram tulang ikan pada Gambar 7.

Gambar 7. Diagram Tulang Ikan Folded

Berdasarkan diagram tulang ikan pada Gambar 7 dapat dilihat bahwa penyebab folded antara lain adalah:

1. Faktor manusia

Pada faktor manusia, penyebab folded adalah:

a. Adanya operator yang tidak mengikuti standar kerja b. Kurang terampil dalam bekerja

2. Faktor mesin

Pada faktor mesin, penyebab folded adalah:

a. Kertas tidak jatuh sempurnadari mesin cutter; setelah kertas dipotong di mesin cutter, kertas akan langsung tersusun secara rapi dari mesin. Tetapi ada kemungkinan kertas tersebut terlipat saat baru keluar dari mesin cutter hingga sampai di tumpukan kertas.

b. Kertas terselip di antara konveyor atas dan bawah pada mesin cutter; hal ini dapat terjadi akibat perbedaan tension dari kedua konveyor, sehingga menyebabkan kertas terselip dan terlipat.

c. Kertas terselip pada doctor; sama halnya dengan konveyor, kertas juga mungkin akan terselip di doctor yang berguna untuk menjaga kertas tetap stabil saat dipotong.

d. Pinggiran kertas berada di antara ruang kosong konveyor. 3. Faktor lingkungan

Pada faktor lingkungan, penyebab folded adalah:

a. Terkena benturan; tumpukan kertas berpeluang terkena benturan sehingga menyebabkan kertas yang terlipat.

b. Terkena tirai saat transportasi dengan forklift. 4. Faktor metode

Pada faktor metode, penyebab folded adalah kertas terlipat saat penyortiran. Operator tidak menyadari ada kertas yang terlipat sehingga lolos sortir. Mungkin juga terjadi saat operator sedang menyortir, kertas terlipat tanpa sepengetahuan penyortir. Hal tersebut juga mungkin terjadi saat pengepakan.

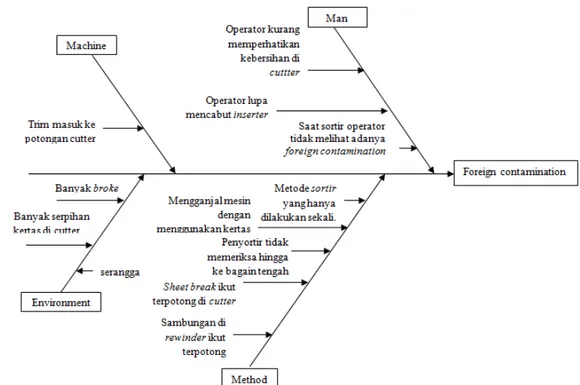

Gambar 8. Diagram Tulang Ikan Foreign Contamination

Faktor-faktor yang mempengaruhi timbulnya defect berupa foreign contamination disajikan dalam diagram tulang ikan pada Gambar 8.Berdasarkan diagram tulang ikan pada Gambar 8 dapat dilihat bahwa penyebab foreign containation antara lain:

1. Faktor mesin

Pada faktor mesin, penyebab foreign contamination adalah trim masuk ke potongan cutter; trim adalah sisa potongan kertas untuk menyeragamkan ukuran pada mesin cutter. Ketika blower pada mesin cutter tidak maksimal, ada kemungkinan trim terikut dipotong di cutter sehingga akan ikut tertumpuk di dalam tumpukan kertas.

2. Faktor manusia

Pada faktor manusia, penyebab foreign contamination adalah: a. Operator kurang memperhatikan kebersihan di area produksi.

b. Operator lupa mencabut inserter. Inserter berupa lembaran kertas kecil. Inserter berfungsi sebagai alat bantu penanda untuk menghitung jumlah tumpukan kertas.

c. Saat penyortiran operator tidak melihat adanya foreign contamination. Hal ini mungkin terjadi ketika letak foreign contamination berada di tengah-tengah permukaan kertas.

3. Faktor lingkungan

Pada faktor lingkungan, penyebab foreign contamination adalah:

a. Banyak broke di area produksi yang mungkin ikut terbawa ke tumpukan kertas. b. Banyak serpihan kertas di cutter.

c. Adanya serangga.

4. Faktor metode

a. Metode sortir yang hanya dilakukan satu kali.

b. Mengganjal mesin dengan kertas; ganjalan tersebut dapat ikut terbawa sehingga menjadi foreign contamination.

c. Penyortir tidak memeriksa hingga ke bagian tengah permukaan kertas, sehingga jika ada kontaminan yang berada di tengah-tengah permukaan kertas lolos sortir.

d. Sheet break ikut terpotong di cutter. e. Sambungan di rewinder ikut terpotong.

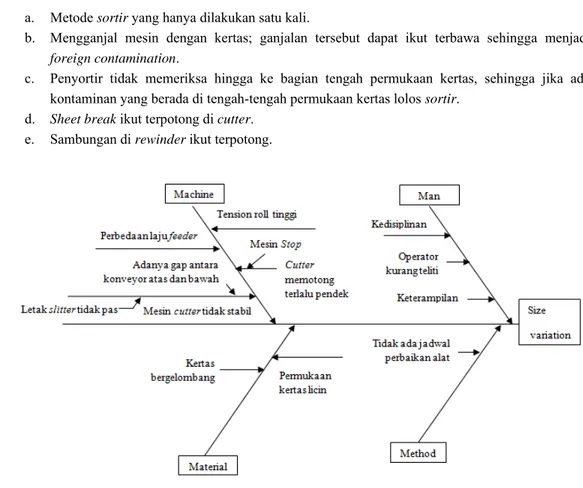

Gambar 9. Diagram Tulang Ikan Size Variation

Faktor-faktor yang mempengaruhi timbulnya defect berupa size variation disajikan dalam diagram tulang ikan pada Gambar 9. Berdasarkan diagram tulang ikan pada Gambar 9 dapat dilihat bahwa penyebab produk cacat antara lain adalah:

1. Faktor manusia

Pada faktor manusia, penyebab size variation adalah: a. Adanya operator yang tidak mengikuti standar kerja b. Operator yang kurang teliti

c. Kurang terampilnya karyawan dalam bekerja 2. Faktor mesin

Pada faktor mesin, penyebab size variation adalah:

a. Tension roll tinggi, sehingga menyebabkan perbedaan tegangan yang mengakibatkan size variation.

b. Perbedaan laju feeder pada mesin cutter.

c. Mesin cutter tidak stabil; mesin cutter yang tidak stabil dapat disebabkan oleh letak slitter yang tidak pas saat memotong. Selain itu juga dapat disebabkan oleh adanya gap antara konveyor atas dan bawah sehingga kertas tidak stabil saat dipotong.

d. Cutter memotong terlalu pendek; setiap kali mesin berhenti tiba-tiba, kertas yang terpotong akan lebih pendek dari ukuran yang seharusnya.

3. Faktor bahan baku

a. Permukaan kertas yang licin sehingga membuat kertas tidak stabil saat dipotong. b. Permukaan kertas yang bergelombang.

4. Faktor metode

Pada faktor metode, penyebab terjadinya size variation adalah tidak adanya jadwal peremajaan alat.

4.5 IMPROVEMENT

Tujuan six sigma adalah untuk mempercepat proses perbaikan dan mencapai tingkat kinerja yang belum pernah terbayangkan sebelumnya dengan cara berfokus pada karakteristik yang terpenting bagi pelanggan, serta mengidentifikasi dan mengeliminasi penyebab kesalahan atau kecacatan dalam proses. Improvement dilakukan untuk menetapkan tindakan-tindakan untuk mengatasi masalah yang ada, yaitu cacat produk. Langkah-langkah perbaikan dilakukan di setiap bagian produksi berdasarkan karakteristik masing-masing defect.

4.5.1 DEFECT DIRTY

Di area stock preparation

a. Operator harus memastikan bahwa tidak ada bahan selain pulp/broke yang terikut masuk ke dalam pulper.

b. Penumpukan palet broke tidak boleh miring saat akan dimasukkan ke dalam pulper supaya palet tidak terjatuh dan masuk ke dalam pulper.

c. Memasukkan broke secara bertahap agar tidak ada bahan lain yang ikut masuk ke dalam pulper.

d. Pembersihan mesin-mesin secara teratur.

e. Mengontrol kualitas buburan di stock preparation untuk memastikan buburan terbebas dari kotoran yang dapat menghambat proses pembentukan lembaran kertas di paper machine. f. Menjaga kebersihan di area stock preparation.

Di area paper machine

a. Membersihkan pipa saluran Retention Aid secara teratur. b. Membersihkan wire part secara teratur.

c. Mengatur tekanan roll saat pengepresan agar tidak terlalu kuat supaya tidak terjadi sheet break.

d. Memberi penutup pada silinder press agar cipratan tapioka tidak sampai keluar. e. Menyeting ulang doctor blade setiap kali doctor tidak bekerja secara efektif.

f. Saat terjadi sheet break, operator yang akan memasukkan broke ke dalam coach pit harus memperhatikan agar tidak ada bahan lain yang ikut masuk ke dalamnya.

g. Menjaga kebersihan di area paper machine. Di area cutter rewinder, finishing, dan converting

a. Saat proses balling, tidak ada bahan-bahan lain yang ikut masuk ke dalam broke. b. Menggunakan pallet yang bersih.

c. Penyortiran dilakukan setidaknya dua kali oleh dua orang yang berbeda untuk memperkecil kemungkinan adanya dirty paper yang lolos.

4.5.2 DEFECT HOLES

Di area stock preparation

a. Operator harus memastikan bahwa tidak ada bahan selain pulp/broke yang terikut masuk ke dalam pulper.

b. Penumpukan palet broke tidak boleh miring saat akan dimasukkan ke dalam pulper supaya palet tidak terjatuh dan masuk ke dalam pulper.

c. Memasukkan broke secara bertahap agar tidak ada bahan lain yang ikut masuk ke dalam pulper.

d. Pembersihan mesin-mesin secara teratur.

e. Mengontrol kualitas buburan di stock preparation untuk memastikan buburan terbebas dari kotoran yang dapat menghambat proses pembentukan lembaran kertas di paper machine. f. Menjaga kebersihan di area stock preparation.

Di area paper machine

a. Inspeksi harian terhadap shower pembersih pada wire part. b. Memperhatikan kinerja felt dan menggantinya jika felt sudah cacat. c. Membersihkan pipa saluran Retention Aid secara teratur.

d. Membersihkan wire part secara teratur.

e. Mengatur tekanan roll saat pengepresan agar tidak terlalu kuat supaya tidak terjadi sheet break.

f. Memberi penutup pada silinder press agar cipratan tapioka tidak sampai keluar. g. Menyeting ulang doctor blade.

h. Saat terjadi sheet break, operator yang akan memasukkan broke ke dalam coach pit harus memperhatikan agar tidak ada bahan lain yang ikut masuk ke dalamnya.

i. Menjaga kebersihan di area paper machine. Di area cutter rewinder, finishing, dan converting

a. Penyortiran dilakukan setidaknya dua kali oleh dua orang yang berbeda untuk memperkecil kemungkinan adanya dirty paper yang lolos.

b. Menjaga kebersihan di area cutter rewinder, finishing, dan converting.

4.5.3 DEFECT FOREIGN CONTAMINATION

Di area cutter rewinder

a. Memeriksa jumbo roll yang terdapat sheet break saat memotong di cutter. b. Membersihkan secara rutin trim blower.

c. Menjaga kebersihan di area cutter rewinder.

d. Standarisasi ganjalan pada cutter, yaitu menggunakan ganjalan dengan bahan yang sama dengan kertas.

a. Penyortiran dilakukan setidaknya dua kali oleh dua orang yang berbeda untuk memperkecil kemungkinan adanya dirty paper yang lolos.

b. Operator menyortir tumpukan kertas secara menyeluruh (mulai dari sisi kertas hingga ke bagian sisi kertas yang lainnya.

c. Menjaga kebersihan di area cutter rewinder, finishing dan converting. 4.5.4 DEFECT SIZE VARIATION

Di area cutter rewinder

a. Standarisasi setting tension roll pada mesin cutter. b. Inspeksi harian untuk konveyor.

c. Standarisasi titik potong pada slitter. 4.5.5 DEFECT FOLDED

Di area cutter rewinder

a. Menyeting vibrator pada cutter dengan benar sesuai ukuran kertas yang akan dipotong di cutter.

b. Menyeting ulang mesin setiap kali ada penyimpangan. c. Inspeksi harian untuk konveyor, konveyor separator/doctor. d. Menjalankan jadwal perbaikan alat secara teratur.

Di area Sortir, finishing, dan converting

a. Mengecek kertas secara hati-hati untuk menghindari kemungkinan kertas yang terlipat saat pengecekan berlangsung.

b. Penyortiran dilakukan setidaknya dua kali oleh dua orang yang berbeda untuk memperkecil kemungkinan adanya dirty paper yang lolos.

c. Membuat jalan masuk ke area finishing tersendiri untuk forklift.

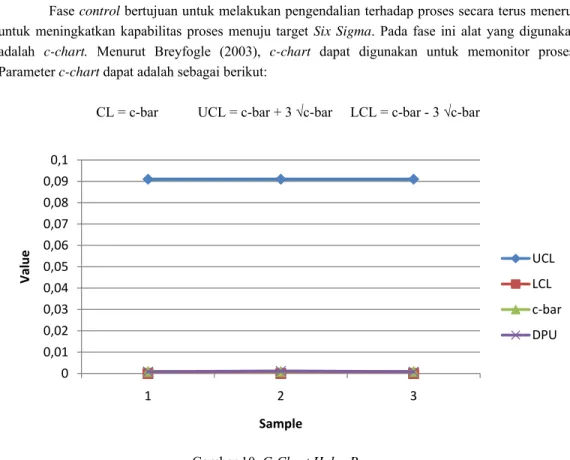

Fase control bertujuan untuk melakukan pengendalian terhadap proses secara terus menerus untuk meningkatkan kapabilitas proses menuju target Six Sigma. Pada fase ini alat yang digunakan adalah c-chart. Menurut Breyfogle (2003), c-chart dapat digunakan untuk memonitor proses. Parameter c-chart dapat adalah sebagai berikut:

CL = c-bar UCL = c-bar + 3 √c-bar LCL = c-bar - 3 √c-bar

Gambar 10. C-Chart Holes Paper

Berdasarkan grafik pada Gambar 10, terlihat bahwa kertas yang dihasilkan masih berada di dalam batas kendali, yaitu dengan nilai defect per unit sebesar 0,0008 ton, 0,0011 ton, dan 0,0008 ton dengan batas atas (UCL) sebesar 0,09 dan batas bawah (LCL) sebesar 0. C-Chart memiliki garis pusat sebesar 0,0009 ton.

Gambar 11. C-Chart Dirty Paper 0 0,01 0,02 0,03 0,04 0,05 0,06 0,07 0,08 0,09 0,1 1 2 3 Value Sample UCL LCL c‐bar DPU 0 0,005 0,01 0,015 0,02 0,025 0,03 0,035 0,04 0,045 1 2 3 Value Sample UCL LCL c ‐ bar DPU

Berdasarkan grafik pada Gambar 11, terlihat bahwa kertas yang dihasilkan masih berada di dalam batas kendali, yaitu dengan nilai defect per unit sebesar 0,000236 ton, 0,000192 ton dan 0,000174 ton dengan batas atas (UCL) sebesar 0,043 dan batas bawah (LCL) sebesar 0. C-Chart memiliki garis pusat sebesar 0,000201 ton.

Apabila sampel berada dalam batas kendali maka berarti proses produksi terkendali dan solusi perbaikan yang telah ditetapkan dapat terus dilanjutkan. Namun, bila sampel berada di luar batas kendali maka pihak manajemen harus memeriksa kembali solusi perbaikan yang ditetapkan. penyimpangan terjadi karena solusi yang ditetapkan belum sesuai, baik pada faktor manusia, metode, mesin, bahan baku maupun lingkungan.

4.7 KAIZEN BLITZ

Menurut Imai (1998), kegiatan meningkatkan kualitas pada dasarnya memprakarsai pengurangan biaya. Kualitas dalam hal ini merujuk pada kualitas proses dari para manajer dan karyawan dalam bekerja. Meningkatkan kualitas proses akan berdampak pada tingkat kesalahan yang makin berkurang, lebih sedikit kegagalan, lebih sedikit pengerjaan ulang, waktu tempuh proses yang lebih singkat dan penurunan jumlah sumber daya yang digunakan. Semua itu membawa penghematan operasional secara menyeluruh. Peningkatan kualitas juga merupakan padanan kata dari tingkat hasil (yield) yang lebih baik.

Salah satu alternatif yang disarankan bagi perusahaan adalah melakukan Kaizen Blitz.Kaizen Blitz merupakan proses perbaikan yang cepat di mana tim atau departemen mencurahkan semua sumberdayanya ke dalam suatu proyek perbaikan dalam periode jangka pendek, dan bukannya mengikuti aplikasi kaizen tradisional, yang biasanya dilakukan separuh waktu (Evans & Lindsay 2007). Nilai level sigma PT X masih dapat ditingkatkan lagi untuk mencapai target 6 sigma dengan melakukan Kaizen blitz. Rencana untuk Kaizen Blitz sebagai upaya peningkatan jangka pendek perusahaan dapat mengikuti tahap-tahap berikut:

Persiapan: Ketua tim mendefinisikan proyek yang akan dilakukan untuk Kaizen Blitz pada proses produksi dan disarankan ada satu orang yang telah mengikuti pelatihan Lean Six Sigma dan bergelar Black Belt. Kemudian dipilih seorang ketua tim dan anggota-anggota yang terlibat dalam tim. Kemudian tim menyiapkan bahan-bahan untuk pelatihan singkat, logistik atau sumber daya yang dibutuhkan.

Tahap 1: Black Belt dan ketua tim Kaizen memberikan penjelasan singkat kepada tim tentang keputusan melaksanakan proyek Kaizen Blitz dan memberikan pelatihan singkat mengenai implementasi Lean Six Sigma. Setelah itu dilakukan pengukuran atau pengambilan sampel, identifikasi penyebab defect dan dilakukan perbandingan hasil survei yang dilakukan oleh pelanggan. Data selama beberapa bulan terakhir juga dapat dijadikan dasar pengukuran.

Tahap 2: Analisis data-data yang sudah terkumpul baik data hasil pengamatan maupun data beberapa bulan terakhir dan juga data-data akar penyebab masalah dan kemungkinan untuk dilakukan perbaikan.

Tahap 3: Dilakukan perbaikan-perbaikan berdasarkan temuan dan hasil analisis. Kemudian dilakukan peningkatan proses yang ada dengan menentukan target yang akan dicapai berikutnya melalui alternatif solusi untuk memperbaiki dan mencegah permasalahan itu muncul kembali.

Tahap 4: Pemantauan bahwa kondisi proses sudah berjalan sesuai dengan rencana dan stabil kemudian mencegah proses kembali pada kondisi awal. Oleh karena itu, dilakukan pengembangan, pendokumentasian dan implementasi secara penuh pada proses yang berjalan setelah perbaikan.

Tahap 5: Tim mempresentasikan hasil yang telah dicapai kepada top management disertai dengan diskusi dan tanya jawab dengan pihak top management termasuk mendapatkan kesepakatan untuk melakukan Kaizen Blitz yang selanjutnya.

Tindak lanjut: Tim bersama top management bekerja sama untuk mewujudkan Lean Six Sigma pada seluruh tahapan proses dan sistem serta memonitor hasil-hasil yang telah dicapai. Peningkatan secara terus-menerus harus menjadi suatu keputusan bersama yang harus dicapai.