Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

KOKAS DARI BATUBARA NON COKING :

MENGHILANGKAN KETERGANTUNGAN KOKAS IMPOR

Suganal

Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara “tekMIRA”

suganal@tekmira.esdm.go.id1. PENDAHULUAN 1.1. Latar Belakang

Kokas pengecoran umumnya dibuat dari batubara jenis coking coal. Bahan baku kokas pengecoran lainnya dapat berupa green coke atau arang kayu atau material Carbon lainnya. Pembuatan kokas pengecoran dari batubara

non coking hanya akan menghasilkan kokas

yang rapuh, mudah hancur sehingga tidak dapat digunakan pada proses pengecoran besi atau logam (Wilson, PJ, 1960; Perry, RH, 2008). Meskipun Indonesia memiliki cadangan batubara cukup berlimpah, sekitar 22 juta ton, namun tidak ditemukan cadangan coking coal. Untuk mendapatkan kokas pengecoran dari batubara Indonesia perlu modifikasi alur proses pembuatan kokas pengecoran. Modifikasi

S A R I

Kebutuhan kokas, antara lain kokas pengecoran di Indonesia relatif cukup besar, sekitar 350.000 ton per tahun. Saat ini, kebutuhan kokas tersebut sepenuhnya berasal dari impor kokas. Upaya pemenuhan kokas tersebut terbentur pada ketiadaan batubara coking coal bahan baku. Untuk mendapatkan kokas pengecoran dari batubara non coking telah dipilih sistem proses produksi karbonisasi ganda. Hasil litbang tersebut telah diperoleh kokas pengecoran berkualitas menyerupai kokas impor dan memberikan nilai tambah sekitar 5,5 kali lipat. Uji coba pemanfaatan pada sentra pengecoran logam di Ceper dan Tegal menunjukkan bahwa kokas hasil litbang dapat digunakan sebagai kokas dasar dan kokas muat dengan suhu operasi mencapai 1.425 °C, coke ratio mencapai 1/7, cairan besi sangat encer dan sparking hampir tidak terlihat.

Kata kunci : kokas, batubara non coking, peningkatan nilai tambah batubara, pengecoran logam.

tersebut adalah melalui proses pembriketan dengan bahan pengikat yang bersifat coking

substance (dapat mengkokas) dan dilanjutkan

karbonisasi ulang (rekarbonisasi). Proses tersebut umumnya dinamakan sistem double

process atau sistem karbonisasi ganda.

Kebutuhan kokas untuk industri pengecoran masih sangat tergantung pada pasokan kokas pengecoran impor. Diperkirakan jumlah kebutuhan kokas pengecoran mencapai sekitar 350.000 ton per tahun. Selama ini kebutuhan kokas pengecoran tersebut dipenuhi dari RR China atau Taiwan. Untuk satu sentra industri kecil pengecoran di Ceper membutuhkan 9.600 ton sampai 12.000 ton per tahun. Jumlah kebutuhan tersebut merupakan hasil inventarisasi Dinas Perindustrian dan Perdagangan Kabupaten Klaten, Jawa Tengah.

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Dalam rangka pemenuhan kebutuhan kokaspengecoran, telah dikembangkan pembuatan kokas tersebut oleh Puslitbang Teknologi Mineral dan Batubara di Sentra Teknologi Pemanfaatan Batubara di Palimanan, dengan memanfaatkan sumber daya alam domestik yang tersedia di dalam negeri. Bahan baku yang digunakan berupa batubara non coking dari Kalimantan Selatan atau daerah lainnya, sedangkan bahan pengikat proses pembuatan briket kokas digunakan aspal petroleum. Aspal

petroleum adalah bahan pengikat yang mudah

diperoleh bahkan diproduksi oleh perusahaan kilang minyak di Indonesia.

Realisasi proses pembuatan kokas dari batubara non coking dapat dilakukan dengan mencampur kokas yang diperoleh dari hasil karbonisasi batubara dengan material senyawa karbon yang bersifat coking substance dalam suatu bejana pencampur, umumnya digunakan

double roll mixer. Material baru yang diperoleh

dicetak membentuk briket dan dikarbonisasi kembali agar coking substance senyawa karbon membentuk kokas dan mengikat kokas dari batubara non coking sehingga diperoleh gumpalan kokas yang kuat. Proses tersebut dapat diterapkan untuk batubara Indonesia terutama untuk menghasilkan kokas pengecoran.

Produk hasil pengembangan tersebut telah diujicobakan pada kegiatan pengecoran besi di Ceper dan Tegal, Jawa Tengah, menggunakan tungku tukik maupun tungku kupola dengan hasil yang baik. Dari pengamatan selama proses uji coba penerapan terlihat keunggulan sifat yang dimiliki, yaitu suhu saat proses pencairan logam menunjukkan angka rata-rata diatas 1.425 °C,

sparking dan jumlah slag yang terbentuk sangat

kecil. Secara teknis, kokas pengecoran hasil litbang telah memenuhi persyaratan dan dapat digunakan secara utuh pada operasi pengecoran (Suganal, 2007).

Berdasarkan uji coba pembuatan kokas pengecoran tersebut, Pusat Penelitan dan

Pengembangan Teknologi Mineral dan Batubara telah mampu menciptakan sistem proses pembuatan kokas pengecoran dari batubara

noncoking Indonesia.

1.2. Identifikasi Masalah

Batubara Indonesia bersifat non coking sehingga karbonisasi batubara tidak dapat menghasilkan kokas pengecoran yang memenuhi persyaratan sifat fisik kokas pengecoran, antara lain rapuh, mudah hancur dan berbutir kecil (<5cm). Sementara itu, swasembada kokas pengecoran berbasis sumberdaya alam domestik perlu dikembangkan untuk mengurangi ketergantungan kokas impor dan kelangsungan industri pengecoran dalam negeri, bahkan diupayakan dapat menjadi komoditi ekspor. Hal tersebut sejalan dengan upaya penerapan proses konversi untuk mendapatkan peningkatan nilai tambah dari batubara.

Mengingat keterbatasan sifat atau karakter batubara Indonesia, Puslitbang Teknologi Mineral dan Batubara telah melakukan kegiatan litbang produksi kokas dari batubara non coking melalui modifikasi proses karbonisasi batubara dalam dua tahap karbonisasi. Proses tersebut merupakan salah satu pilihan proses yang diindikasikan tepat menjawab permasalahan tersebut.

1.3. Pemecahan Masalah

Dalam rangka swasembada kokas pengecoran perlu dilakukan modifikasi proses pembuatan kokas dari batubara non coking. Proses pembuatan kokas melalui pembriketan atau sistem proses ganda merupakan salah satu pilihan proses yang dapat diterapkan di Indone-sia. Hal ini mengingat bahan baku dan bahan bakar proses berupa batubara non coking cukup berlimpah, sedangkan bahan pengikat briket kokas berupa aspal petroleum juga tersedia di dalam negeri. Dengan demikian pembuatan kokas pengecoran berbasis sumberdaya alam domestik dapat diterapkan secara utuh.

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

1.4. SasaranMendapatkan sistem proses produksi kokas, terutama kokas pengecoran, berbasis sumber daya alam domestik sebagai upaya swasembada kokas pada industri pengecoran dalam negeri, dan bahkan diekspor.

2. KEGIATAN PENELITIAN DAN PENGEMBANGAN PEMBUATAN KOKAS PENGECORAN

2.1. Pelaksanaan Kegiatan

Percobaan pembuatan kokas dengan proses ganda telah dilakukan oleh Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara sejak tahun 1990 dengan berbagai batubara In-donesia antara lain batubara dari daerah Sumatera Barat (batubara Ombilin), Kalimantantan Selatan (batubara Arutmin dan batubara Adaro) dan Sumatera Selatan (batubara Bukit Asam) menggunakan berbagai jenis tungku karbonisasi. Beberapa variasi proses yang telah dilaksanakan antara lain sistem karbonisasi batubara, komposisi adonan briket kokas, ukuran serbuk kokas pada pembriketan, sistem pembriketan dan sistem karbonisasi ulang (rekarbonisasi). Berdasarkan

Gambar 1. Bagan alir pembuatan kokas pengecoran dari batubara non coking variasi proses tersebut di atas, telah diperoleh sistem proses optimal seperti terlihat pada Gambar 1 dan uraian pada Tabel 1.

Secara garis besar, pembuatan kokas pengecoran dari batubara non coking terdiri dari 3 (tiga) proses utama, yaitu :

–

Karbonisasi batubara–

Pembriketan kokas,–

Karbonisasi ulang (rekarbonisasi) briket kokas.Beberapa peralatan kegiatan pembuatan kokas pengecoran di Sentra Teknologi Pemanfaatan Batubara, Palimanan terlihat pada Gambar 2 dan Gambar 3.

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

No Proses Kondisi proses Peralatan Keluaran/

Produk Fungsi Keterangan

1 Karbonisasi batubara Waktu ulang 2 jam, Pemanasan secara tak

langsung (indirect

heating)

Ukuran butir batubara ± 3cm, Temperatur karbonisasi 900°C Rotary kiln dilengkapi burner batubara Kokas butiran berukuran ± 1cm, Kadar zat terbang ± 2% Merubah batubara menjadi kokas butiran Bahan bakar adalah batubara serbuk ukuran – 30 mesh 2 Penggerusan kokas butiran

- Hammer mill Serbuk kokas berukuran – 20 mesh Menggerus butiran kokas menjadi serbuk kokas -20mesh Perpindahan serbuk kokas ke hopper digunakan pneumatic conveyor 3 Pencampuran bahan pengikat Teperatur operasi 80 °C Komposisi campuran adalah 87,5% serbuk kokas dan 12,5% aspal cair Double roll mixer

Adonan briket kokas Mencampur aspal cair dengan serbuk kokas

Aspal cair berfungsi sebagai bahan pengikat

4 Pembriketan kokas Tekanan pembriketan 200 kg/cm2

Mesin briket tipe double roll atau tipe silinder

Briket kokas Mencetak adonan briket menjadi briket kokas

-5 Pencairan aspal Temperatur pemanasansekitar 100°C

Asphalt melter Aspal cair panas Mencairkan aspal yang berada dalam drum aspal Bahan bakar menggunakan kerosin 6 Karbonisasi ulang (rekarbonisasi)

Waktu tinggal 4 jam Temperatur

rekarbonisasi 900 °C Briket kokas disusun mendatar dalam tube tahan panas

Tunnel kiln Kokas pengecoran dalam bentuk kokas briket

Menghilangkan zat terbang aspal dan proses curing (pengerasan lapisan aspal pada antar partikel kokas)

Bahan bakar serbuk batubara

Tabel 1. Uraian proses pembuatan kokas pengecoran

Gambar 3. Tunnel kiln

2.2. Hasil Kegiatan

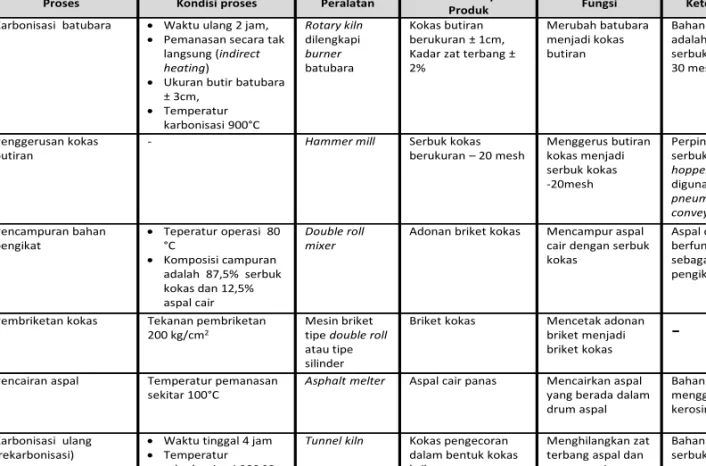

Produk kokas pengecoran yang diperoleh berbentuk silinder dan prisma seperti terlihat pada Gambar 4. Kokas tersebut dianalisa sesuai spesifikasi kokas pengecoran. Kegiatan analisa fisik berupa uji drop shatter test terlihat pada Gambar 5. Hasil analisa terlihat pada Tabel 2. Berdasarkan Tabel 2, spesifikasi kokas pengecoran hasil penelitian menunjukan kualitas yang baik.Nilai tumbler menunjukkan 72, 67 %, nilai drop shatter test + 2 inci adalah 91,26 %. Syarat fisik kokas pengecoran untuk nilai

tumbler cukup 65%, sedangkan dropt shatter test cukup 83% (http:/www. energy

managertraining. com). Dengan demikian syarat fisik dan kimia kokas pengecoran hasil litbang telah mencukupi persyaratan standar sebagai

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Kokas pengecoran bentuk prisma hanya mempunyai besar butir kurang dari 4 inci sehingga tidak dilakukan uji fisik tumbler dan

drop shatter karena metode analisa ASTM

menghendaki diameter butir kokas minimal 4 inci. Namun demikian, untuk sekedar melihat kecenderungan perubahan fisik maka uji

tumbler tetap dilakukan. Hasil uji tersebut

menunjukkan bahwa ikatan antar partikel kokas cukup kuat, terbukti dari perubahan besar butiran kokas yang cukup kecil, yaitu hanya berubah sekitar 20%. Meskipun ukuran ini bukan standar, tetapi menunjukan kekuatan fisik kokas yang baik.

Gambar 4. Kokas pengecoran Gambar 5. Uji drop shatter

No Bentuk Kokas Kadar air, % adb Abu, % adb Zat terbang, % adb Karbon padat, % adb Sulfur total, % adb Nilai kalor, kkal/kg adb Tumbler, % Drop Shatter, +2inci,% 1 Silinder 3,6 4,7 1,75 89,95 0,72 7.358 72,67 91,26 2 Prisma 4,33 6,66 1,50 87,51 0,91 7.088 - -3 Kokas ex China 1,45 10,49 2,31 85,75 0,58 6.803 -

-Tabel 2. Analisa kokas pengecoran

Sebagai pembanding, telah dilakukan analisa kokas impor ex China, tertulis pada nomor urut 3 Tabel 2. Tabel tersebut menunjukan bahwa kualitas kokas pengecoran hasil litbang pada batubara non coking Indonesia lebih baik untuk sifat kimiawinya. Kokas impor ex China umumnya lebih baik dalam hal sifat fisik kuat tekan, yang dapat mencapai 200 kg/cm2. Kuat tekan kokas pengecoran hasil litbang umumnya hanya 50 kg/cm2 . Namun kuat tekan yang relatif kecil tersebut tidak terlalu berpengaruh pada operasi pengecoran logam di Indonesia. Hal ini, berkaitan dengan tungku pengecoran yang berupa tungku tukik umumnya relatif rendah, sekitar 3 meter.

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Produk kokas pengecoran dalam bentuk briketkokas yang diperoleh telah diuji coba sebagai kokas pengecoran. Hasilnya menunjukkan bahwa kokas tersebut dapat digunakan sebagai kokas dasar dan kokas muat. Tabel 3. menunjukan hasil uji coba kokas pengecoran hasil litbang di PT Multi Guna, Ceper, Jawa Tengah. Gambar 6 dan 7. menunjukkan kegiatan uji coba pemanfaatan di Ceper dan Tegal. Sebagai tinjauan pada penerapan skala komersil, telah dilakukan perhitungan ekonomi dengan kapasitas 3.000 ton per tahun atau ± 10 ton per hari, yang merupakan kapasitas yang cukup ideal untuk memasok satu sentra industri pengecoran logam (informasi Dinas Perindustrian Kabupaten Klaten). Jenis dan harga peralatan yang digunakan merupakan masukan dari komunikasi dengan bengkel pembuat design peralatan utama.

Gambar 6. Uji coba dan analisa mutu di

Ceper Gambar 7. Uji coba pengecoran dengan

Tabel 3. Uji coba pemanfaatan kokas pengecoran di Ceper Asumsi :

–

harga batubara : US$ 40/ton = Rp 360.000,-/ ton ( 1 US$ = Rp 9000,-)–

bahan pengikat briket kokas : aspal petroleum–

bahan bakar : batubara serbuk - 30 mesh,menggunakan pembakar siklon.

Kebutuhan dana dalam pembuatan pabrik kokas pengecoran adalah:

–

Pengadaan Lahan...Rp. 500.000.000.–

Pengadaan Peralatan/Mesin....Rp. 5.546.000.000,-–

Pengadaan Bangunan....Rp. 4.125.000.000.–

Modal Kerja……... Rp. 1.581.750.000–

Perijinan, trial run, engineering fee,Construction fee, contractor fee, dan feasi-bility fee …...… Rp.

999.000.000,-–

Total ... Rp.12.751.750.000,-Lokasi Percobaan

Jenis Tungku Pengecoran

Hasil Percobaan

PT Multi Guna Ceper

Tungku kupola

Kokas dasar : 100% briket kokas

Kokas muat : 100% briket kokas

Coke ratio

: 1/7

Temperatur cairan besi : 1.425°C

Sparking sangat sedikit

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Biaya Operasional Tahunan yang meliputiVariabel Cost dan Fixed Cost mencapai

Rp.9.924.850.000,- Dengan demikian biaya pokok produksi adalah Rp 3.308.283,- /ton. Dengan harga jual Rp 5.000.000,-/ton, diperoleh laba bersih Rp 3.806.362.500,- per tahun. Dengan menggunakan tabulasi ANCF, maka diperoleh IRR sebesar 34,9%, jangka waktu pengembalian modal 2,7 tahun (termasuk 1 tahun masa konstruksi). Perhitungan tersebut menunjukan pula harga jual relatif lebih murah dari harga kokas impor dan terdapat peningkatan nilai tambah sekitar 5,5 kali lipat. 3. PENERAPAN HASIL LITBANG KOKAS

PENGECORAN PADA SKALA KOMERSIL

3.1. Keunggulan Proses

Kegiatan litbang pembuatan kokas pengecoran dari batubara non coking telah cukup data dari beberapa variasi proses sehingga telah menghasilkan sistem proses yang optimal dan layak diterapkan secara komersil. Meskipun sistem proses yang diperoleh mempunyai alur proses lebih panjang dibandingkan pembuatan kokas dari batubara coking coal namun terdapat beberapa keunggulan antara lain :

–

Peralatan yang digunakan relatif sederhana dan mudah dibuat di dalam negeri,–

Memanfaatkan pembakar siklon sehingga tidak lagi menggunakan BBM, tetapi batubara serbuk yang dapat berupa batubara butiran kecil hasil sortir bahan baku proses karbonisasi (Soemaryono, 2010),–

Teknologi yang digunakan berbasis bahan bahan domestik (bahan baku dan bahan bakar berupa batubara, sedangkan bahan penolong berupa bahan pengikat briket digunakan aspal produk dalam negeri) sehingga keandalan pasokan bahan baku tidak perlu diragukan,–

Ukuran butiran kokas dapat disesuaikan tergantung keperluan, namun umumnya menghendaki > 10 cm.Produk kokas pengecoran yang dihasilkan mempunyai keunggulan dalam beberapa hal antara lain:

–

nilai kalor tinggi (> 7.000 kkal/kg),–

kadar abu rendah (< 5 %),–

coke ratio mencapai 1/7 (satu kokaspengecoran dapat mencairkan 7 ton besi tua),

–

volume slag pada operasi pengecoranrendah,

–

biaya produksi rendah (sekitar Rp 3.308.000,-per ton).Jika dibandingkan dengan kualitas dan harga kokas pengecoran impor, masih lebih unggul dalam hal nilai kalor tinggi, kadar abu lebih rendah dan harga jual lebih murah. Kokas pengecoran impor hanya mempunyai nilai kalor 6.800 kkal/ kg, kadar abu mencapai lebih dari 10 % dan harga jual kokas pengecoran ex China mencapai Rp 11.500.000,-/ton di lokasi konsumen.

3.2. Potensi Penerapan

Sejalan dengan perkembangan industri logam di Indonesia, baik berupa industri pengecoran maupun industri pembuatan logam besi dan baja, beberapa industri berusaha memanfaatkan hasil litbang pembuatan kokas. Meskipun batubara mengkokas (coking coal) tidak ditemukan di Indonesia, namun para industriawan berusaha memanfaatkan kokas dari batubara non coking. Beberapa tahun yang lalu, telah dicoba pemanfaatan kokas dari arang kayu untuk pengolahan bijih besi menggunakan tungku blast

furnace mini pabrik percobaan Pengolahan Bijih

Besi LIPI yang berlokasi di Tanjung Bintang, Propinsi Lampung dan terbukti berhasil baik. Dengan demikian kokas batubara non coking yang mempunyai sifat fisik lebih baik dari arang kayu kemungkinan besar dapat dimanfaatkan. Hal ini sejalan dengan obsesi seorang peneliti senior LIPI bahwa bahwa kokas briket dari batubara Indonesia, seperti hasil kegiatan litbang kokas batubara non coking ini, akan dapat menggantikan pasokan arang kayu (Jamali, 2006).

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Hasil litbang pembuatan kokas pengecoran telahmemperoleh sistem proses yang optimal dan mudah diterapkan di Indonesia berpotensi untuk direalisasi secara komersil karena didukung beberapa hal yang memudahkan :

–

batubara sebagai bahan baku dan bahan bakar cukup berlimpah, dengan cadangan yang dapat ditambang sekitar 22,3 milyar ton (anonim, 2011),–

kebutuhan kokas pengecoran cukup besar, 350.000 ton per tahun,–

industri pengecoran merupakan mata rantai industri manufacture, permesinan dll, bersifat padat modal dan padat karya,–

berbasis sumberdaya alam domestik, tidaktergantung pada bahan baku maupun bahan penolong impor.

–

sehingga akan berdampak positif pada laju pertumbuhan ekonomi nasional.3.3. Kendala Penerapan Skala Komersil Tingginya harga kokas impor dan telah ditemukannya sistem proses pembuatan kokas seharusnya memicu upaya produksi kokas pengecoran dari batubara Indonesia. Namun, beberapa hambatan pada realisasi pengembangan industri kokas pengecoran tersebut masih ditemukan, antara lain :

a. konsumen kokas pengecoran umumnya di daerah Jawa,

b. masalah lingkungan dari pembuangan sisa zat terbang yang tidak terbakar pada proses karbonisasi,

c. infrastruktur distribusi batubara sangat minim, sistem angkutan darat relatif mahal, d. kadar air batubara relatif tinggi sehingga

rendemen proses menjadi rendah,

e. harga bahan pengikat briket kokas berupa aspal relatif mahal,

Hal demikian dapat diselesaikan jika pembuatan kokas dilaksanakan di mulut tambang dengan bahan baku dan juga bahan bakarnya dari batubara.

3.4. Terobosan Eliminasi Kendala

Sebagai upaya realisasi swasembada kokas, termasuk kokas pengecoran , perlu dilakukan kegiatan untuk mengurangi kendala atau hambatan yang ditemui, dengan cara :

a. Pemerintah melalui BUMN yang terkait mendirikan demo plant sebagai pemicu realisasi pabrik skala komersil,

b. membangun infrastruktur jaringan distribusi masal bahan baku (stock pile batubara, jaringan kereta api dll),

c. regulasi perijinan, perpajakan dan royalty pada batubara sebagai bahan baku,

d. mengundang investor lokal dan asing, e. mempercepat pelaksanaan kerjasama

litbang bahan pengikat briket kokas sebagai pengganti aspal antara Puslitbang Teknologi Mineral dan Batubara dengan NEDO, Jepang.

Terobosan tersebut di atas sejalan dengan amanat UU No. 4 Tahun 2009 tentang Pertambangan Mineral dan Batubara dan Peraturan Pemerintah No. 23 Tahun 2010, Tentang Pelaksanaan Kegiatan Usaha Pertambangan Mineral dan Batubara, dimana batubara perlu mendapatkan perhatian lebih arif dalam pemanfaatannya, melalui peningkatan nilai tambah yang optimal.

4. PENERAPAN HASIL LITBANG KOKAS PENGECORAN PADA SKALA

KOMERSIL

a. Batubara non coking Indonesia dapat dibuat kokas dengan mutu memenuhi syarat kokas pengecoran.

b. Diperlukan modifikasi sistem proses pembuatan kokas dari batubara non coking melaui sistem double process dengan bahan pengikat aspal petroleum.

c. Hasil uji coba pemanfaatan pada pengecoran logam di Tegal dan Ceper menunjukkan kokas hasil litbang dapat

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

digunakan sebagai kokas dasar dan kokasmuat dengan kondisi operasi berjalan lancar pada coke ratio 1/7.

d. Hitungan ekonomi pada kapasitas kecil, 10 ton per hari dapat meningkatkan nilai tambah sebesar 5,5 kali lipat.

PENUTUP

Meskipun batubara Indonesia pada umumnya merupakan batubara peringkat rendah dan berupa jenis non coking yang ditandai dengan nilai kalor rendah dan kadar air tinggi namun dengan memanfaatkan teknologi dapat merubah batubara menjadi produk lain seperti kokas pengecoran yang bernilai tambah tinggi dan berdampak pada kelancaran proses produksi pada beberapa industri. Dampak lebih jauh adalah tumbuhnya ekonomi yang signifikan dan akan berakhir pada kemampuan bangsa untuk segera mandiri dalam pemenuhan kebutuhan dasarnya.

UCAPAN TERIMA KASIH

Kami mengucapkan banyak terima kasih kepada para operator, teknisi dan analis laboratorium yang telah mengerjakan semua tugas sesuai panduan. Atas ketekunan dan kecermatan dalam menjalan operasi proses pembuatan kokas sistem karbonisasi ganda tersebut tidak ditemukan hal-hal yang menghambat kelangsungan pekerjaan dan telah terwujud keselamatan yang menjadi target utama selama kegiatan ini.

DAFTAR PUSTAKA

Jamali dan Amin,Muhammad (2006), Pengolahan Pellet Bijih Besi Halus menjadi Hot Metal di dalam Kupola, Jurnal Kimia

Indonesia, Vol 1, 2006, hal 1-6.

Perry, RH, 2008. Chemical Engineers'

Handbook, Seventh edition, Mc Graw Hill

Book, India.

Soemaryono, 2010. Sosialisasi Briket Batubara,

Paparan Pada Seminar Nasional Briket Batubara, Ditjen Mineral dan Batubara,

Nopember 2010, Denpasar.

Suganal, 2007. Kokas Dari Batubara Non Coking

Indonesia, Proseding Seminar Nasional XVI Kimia Dalam Industri Dan Lingkungan,

Yogyakarta, 6 Desember 2007

Wilson, PJ, 1960. Coal, Coke and Coal

Chemistry, Mc Graw-Hill Book Co, London.

………….,2007. Coke Production for Blast

Furnace Iron Making, http:/www.

energymanagertraining.com

Anonim, 2011. 2010 Handbook of Energy &

Economic Statistics of Indonesia, Center for Data and Information on Energy and Mineral Resources, Ministry Energy and Mineral