SISTEM CONTROL

PABRIK TUBAN 3 PT SEMEN GRESIK DI TUBAN

UNIT KILN

MAKALAH

Digunakan Untuk Memenuhi Tugas Mata Kuliah Sistem Kendali Industri

Oleh : 1. Ahmad Nanang. S 2. Arifin Fatah 3. Ari Awaluddin 4. Bayu Satrio. N 5. Supandi. K Kelas 3C

PROGRAM STUDI

TEKNIK LISTRIK

JURUSAN TEKNIK

ELEKTRO

POLITEKNIK NEGERI MALANG

MALANG

2006

Bahan baku semen terdiri dari 4 (empat) komponen, yaitu : limestone (batu kapur), clay (tanah liat), pasir silika dan pasir besi. Bahan baku utama berupa limestone dan tanah liat diambil dari desa sekitar pabrik.

Bahan baku batu kapur didapatkan dari Desa Temandang, Pongpongan, Karanglo, dan Koro dengan cara penambangan Sembungrejo yang terdiri dari Desa Telaga Waru, Tobo, Sugiran, dan Sembungrejo. Untuk bahan baku pasir silika dibeli dari daerah Bojonegoro, sedangkan pasir besi dibeli dari daerah Cilacap.

Untuk bahan tambahan digunakan gypsum alami dan sintesis. Gypsum sintesis diperoleh dari PT. Petrokimia Gresik, sedangkan gypsum alam diperoleh dari Thailand dan Australia. Dari keduanya yang paling baik digunakan untuk proses pembuatan semen adalah gypsum sintesis, sebab kandungan pengotornya tidak terlalu banyak. Untuk trass diperoleh dari Situbondo dan Parengan, Tuban yang berasal dari gunung berapi.

Proses pembuatan semen di pabrik Semen Gresik Unit III ini digunakan proses kering. Pada awalnya limestone dan clay dari quarry (penambangan) masing-masing digiling di dalam Crusher, kemudian dicampur dengan perbandingan 4 : 1. Selanjutnya campuran ini digiling di dalam Raw Grinding bersama bahan baku semen lainnya. Dari Raw Grinding campuran dibawa ke Unit Pembakaran di mana pada unit ini akan terjadi perubahan fisik pada material tersebut. Produk dari Unit Pembakaran yang telah menjadi clinker digiling di Unit Penggilingan, di mana pada unit ini juga ditambahkan bahan tambahan yang nantinya akan membuat berbagai jenis semen yang akan dijual.

Tahapan Proses

A. Tahapan Proses

Proses pembuatan semen di PT. Semen Gresik ( Persero ) Pabrik Tuban menggunakan proses kering. Unit-unit yang ada pada PT. Semen Gresik meliputi:

Unit penyiapan bahan baku utama yaitu tanah liat dan baku kapur meliputi proses penambangan bahan baku utama sampai pengecilan bahan baku dengan alat crusher, sehingga menjadi umpan yang siap diproses.

b. Unit Pengolahan Bahan

Tanah liat dan batu kapur dari crusher dicampur dengan pasir silika dan copper slag kemudian dilakukan penggilingan awal dengan alat raw mill. Hasil penggilingan dari raw mill ini disebut dengan raw material.

c. Unit Pembakaran

Raw material selanjutnya dibakar didalam kiln sehingga menghasilkan klinker/ terak.

d. Unit Penggilingan Semen

Klinker ditambah dengan gypsum dengan perbandingan 96 : 4

dimasukkan didalam finish mill untuk digiling sampai mencapai kehalusan tertentu. Hasil dari finish mill inilah yang disebut dengan semen.

e. Unit Pengisian dan Pengantongan

Setelah penggilingan akhir, semen selanjutnya dipak (packing). Di PT. Semen Gresik ada 2 macam proses pengepakan, yaitu :

1. Semen Curah (dalam truk tangki) 2. Semen Kantong (dalam sak)

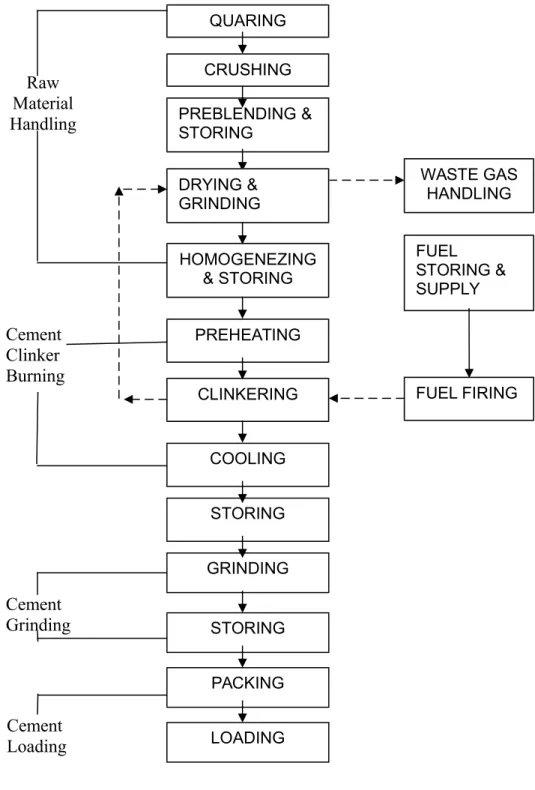

Gambar 3.1 Alur Pembuatan Semen Secara Umum UNIT PEMBAKARAN QUARING PREBLENDING & STORING CRUSHING Raw Material Handling Cement Clinker Burning Cement Grinding Cement Loading WASTE GAS HANDLING FUEL FIRING FUEL STORING & SUPPLY DRYING & GRINDING HOMOGENEZING & STORING CLINKERING PREHEATING GRINDING STORING STORING PACKING LOADING COOLING

1. Blending dan Kiln Feed

Tepung baku produk dari Roller Mill dimasukkan ke dalam dua Blending Silo 412.BH1 dan 412.BI2, yang masing-masing berkapasitas 20.000 MT. Type Blending Silo adalah continous Flow-Silo desain dari FLS, pemasukan tepung baku ke masing-masing silo diatur secara bergantian dengan timer setiap 36 menit. Tepung baku produk dari Roller Mill dimasukkan ke dalam setiap Blending Silo melalui lubang pemasukan yang diletakkan di pusat dari top masing-masing silo. CF-Silo berfungsi sebagai Mixing Chamber dan Storage Silo yang beroperasi secara Continue Flow Silo, artinya pengisian ke dalam silo bersamaan dengan pengeluaran material dari dalam silo.

Gambar 6. Homogenizing chamber silo dengan feeding arrangement preheater kiln

Prinsip dari proses pencampuran material berdasarkan atas perbedaan Layer Material yang bercampur sewaktu material tersebut dikeluarkan dari dalam silo. Jadi proses blending akan berjalan dengan baik bila terbentuk sebanyak mungkin layer material di dalam silo dengan komposisi yang berbeda. Terbentuknya layer di dalam silo akibat adanya pengumpanan ke dalam kedua silo lewat air slide feed system yang

bergantian, dengan ketebalan layer maksimal satu meter. Layer-layer material yang terbentuk di dalam silo akan bergabung dan tercampur sewaktu proses pengeluaran.

Dasar dari silo dibagi dalam 7 sektor heksagonal yang identik dan masing-masing dibagi lagi menjadi 6 segmen yang berbentuk segitiga, sehingga di bottom atau dasar silo terdiri dari 42 segmen. Pada semua segmen ditutup dengan Aeration Box yang masing-masing tidak tergantung pada yang lainnya artinya masing-masing aeration box berdiri sendiri. Supply udara untuk aerasi atau fluidizing pada tiga segmen aeration box dilakukan secara serempak oleh Rotary Blower yang terpisah atau berbeda. Atau dengan kata lain setiap segmen mendapat aerasi dari satu blower dan aerasi yang terjadi pada ketiga segmen berjalan serempak atau bersamaan waktunya. Jadi kebutuhan aerasi untuk kedua silo dilayani oleh 6 buah Rotary Blower 412.BL1 hingga 412.BL6. Di pusat masing-masing sektor terdapat lubang pengeluaran dan di atasnya dipasang Cone yang terbuat dari steel. Tujuan pemasangan cone adalah untuk merelease pressure yang ada di atas lubang pengeluaran agar pengeluaran tepung baku dari bagian yang di-aerasi di daerah Bottom Silo terjamin kelancarannya. Prinsip kerja dari Homogenizing CF.Silo adalah berdasarkan pada efek pengeluaran raw meal (tepung baku) pada beberapa tempat pengeluaran yang terdapat di dalam dasar silo dengan rate yang berbeda. Untuk memperoleh hasil pencampuran yang terbaik, perlu menjaga isi dari setiap silo sedikitnya separuh dari kapasitas silo atau 10.000 ton, sebab bila isi silo kurang dari setengahnya, akan mengakibatkan proses pencampuran material menjadi tidak baik.

1.1 Proses Alir Material Dari Blending Silo

Material yang keluar dari silo merupakan umpan kiln, dikirim ke Kiln Feed Bin 422.BI1 yang letaknya di bawah silo. Kapasitasnya masing-masing kiln feed bin minimal sesuai dengan kebutuhan kiln selama 12 menit atau sebesar 83,4 ton. Kiln Feed Bin dilengkapi dengan load cell untuk memelihara level material di dalamnya, dan dilengkapi pula dengan aeration blower. Material yang keluar dari kedua silo menuju masing - masing kiln feed bin melalui Air Slide 412.AS1 dan 412.AS2, masuk ke dalam Junction Box 412.JB1 dan 412.JB2.

Dari Feed Bin 422.BI1 dan 422.BI2 umpan Kiln dibawa melalui Air Slide 422.AS1 atau 422.AS2 dan 422.AS3 atau 422.AS4 ke Air Slide 422.AS5 atau 422.AS6 menuju Bucket Elevator 422.BE1 atau 422.BE2. Dari Bucket 422.BE1 atau 422.BE2 material dibawa oleh Air Slide 422.ASA atau 422.ASb menuju Air Slide 422.AS7. Pada Air Slide 422.AS7 umpan kiln dibagi dua menuju ILCdan SLC oleh Splitter Gate 422.SP1. Material yang masuk ke ILC sebelumnya ditimbang oleh Flow Meter 422.FM1, dan hasil timbangan 422.FM1 akan mengatur bukaan dari 422.SP1.

Pada kiln feeding system ini dilengkapi dengan sarana untuk recycle umpan kiln selama kiln dalam periode heating up, yang bertujuan untuk mempersiapkan umpan kiln sebelum feeding. Umpan Kiln dapat di-recycle melalui salah satu Bucket Elevator 422.BE1 dan 422.BE2 menuju Blinding Silo 422.BI1 atau 422.BI2 lewat Air Slide 422.AS9 dan 422.ASC atau 422.ASD. Bucket Elevator 422.BI1 dapat pula digunakan untuk men-transfer dust dari EP Mill menuju silo sewaktu roller mill down.

1.2Peralatan Utama pada Blending dan kiln Feed

Blower 412.BL1 s/d 412.BL6 :

Untuk keperluan aerasi pada airslide yang berada di dalam kedua Blending Silo diperlukan tiga blower pada setiap silo.

¤ Dibuat oleh : R & M Association, Type Vertical, Model 4MVL Sutorbilt

¤ Kapasitas : 306 m3/jam ¤ Pressure : 0,56 Kg/cm ¤ Power Motor Drive : 11 Kw, 1.500 Rpm

Blending Silo 412.BS1 dan 412.BS2 :

¤ Type : Blending Silo type CF. Silo beton dengan bottom silo dibagi dalam 7 sektor yang dipasang Cone sebanyak 7 buah cone yang dibalik.

¤ Kapasitas : 20.000 MT (1 MT/M3) ¤ Ukuran inside diameter : 22,4 m tinggi Bucket Elevator 422.BE1 dan 422.BE2 :

¤ Dibuat oleh : BEUMER, Tinggi= 90 m, Kapasitas= 780 ton/jam ¤ Main Drive : 2 x 160 Kw, 1.500 Rpm

2. Pyroprocessing System

Pyroprocessing sistem terdiri dari Double String dengan 4 (empat) stage preheater/calciner model FIC 5200/FIC 7800, dan Reciprocating grate cooler. Di mana string pertama merupakan ILC atau In-Line Calciner dan string kedua adalah SLC atau Separated Line Calciner. Pyroprocessing system mampu menghasilkan Clinker sebanyak 7500 MTPH. Gas panas yang keluar dari Preheater masih dimanfaatkan untuk mengeringkan raw material di dalam Roller Mill, yang kemudian dibuang ke udara bebas lewat stack, setelah dibersihkan terlebih dahulu di dalam Electrostatic Prescipitator. Bilamana Roller Mill tidak beroperasi maka gas panas di-bypass ke Conditioning Tower, gas panas tersebut sebelum masuk ke dalam Electrostatic Prescipitator perlu didinginkan dahulu dengan spray water.

3. Suspension Preheater

Setiap string pada Double String Preheater, terdiri dari empat stage, masing-masing Cyclone dipasang secara seri satu di atas yang lain. Pada cyclone paling atas atau stage pertama terdapat dua cyclone (double cyclone) yang dipasang secara pararel, penomoran stage pada cyclone dimulai dari atas ke bawah. Tujuan memasang double cyclone pada stage pertama adalah untuk meningkatkan efisiensi pemisahan antara gas panas dan material di dalam Preheater. Stage pertama sampai ketiga berfungsi sebagai pemanas awal umpan kiln, sedangkan stage keempat dipakai sebagai pemisah produk keluar dari Flash Calciner yang telah ter-calsinasi

Stage pertama sampai stage ketiga disebut sebagai Preheating Stage, karena terjadi proses pemanasan awal atau preheating material umpan kiln. Terjadinya proses pemanasan awal karena adanya perpindahan panas di antara gas panas yang keluar kiln dan calciner dengan umpan kiln yang masih dingin. Umpan kiln yang masih dingin masuk ke dalam Riser Duct Stage pertama bercampur dengan aliran gas panas, ikut masuk ke dalam Cyclone stage pertama. Di dalam Cyclone pertama umpan kiln dipisahkan dari campuran antara gas dan material.

Campuran antara umpan kiln dan gas panas yang masuk ke dalam cyclone dengan arah tangensial, sehingga memungkinkan terbentuknya pusaran angin. Pusaran tersebut mengakibatkan terjadinya gaya sentrifugal selain itu juga gaya gravitasi dan gaya angkat gas di dalam Cyclone. Untuk butiran material yang kasar, gaya yang lebih dominan adalah gaya gravitasi dan gaya sentrifugal. Karena adanya gaya sentrifugal maka material akan menumbuk dinding cyclone.

Tumbukan dan gesekan material terhadap dinding cyclone akan mengakibatkan material kehilangan gaya sentrifugal dan material akan jatuh menuju down pipe atau riser pipe karena gaya gravitasi atau gaya berat material sendiri.

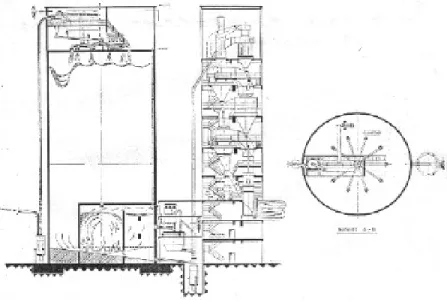

Gambar 7. Preheater kiln

Sedangkan pada material yang halus antara gaya sentrifugal, gaya gravitasi, dan gaya angkat gas, tentu saja yang paling dominan adalah gaya angkat gas. sehingga material yang halus akan terangkat oleh gas dan keluar dari cyclone.

Material umpan kiln yang jatuh ke Down Pipe atau Riser Pipe dimasukkan ke dalam Riser Duct Cyclone Stage kedua, kemudian mengalami proses seperti pada Cyclone Stage pertama, demikian pula untuk Cyclone Stage tiga dan stage empat. Material yang keluar dari Cyclone stage ke tiga, yang masuk ke dalam ILC atau SLC Calsiner akan mengalami calsinasi di dalam kedua calciner tersebut, yang kemudian terbawa oleh aliran gas akan masuk ke dalam Cyclone Stage empat. Material keluar dari Cyclone stage empat melalui riser pipe diumpankan ke dalam kiln.

Perpindahan panas di dalam cyclone, terbesar terjadi di dalam Riser Duct masing-masing cyclone. Hal ini terjadi terutama karena beda suhu antara gas dan umpan kiln masih cukup besar. Proses perpindahan panas antara gas panas dan material dingin berjalan secara cocurrent atau searah. Pada Down Pipe masing-masing cyclone dipasang Tipping Valve, sehingga ada sedikit material untuk melindungi agar tidak terjadi aliran gas lewat Down Pipe. Dinding bagian dalam Cyclone dan Calsiner dilapisi oleh Refractory Brick dan castable yang merupakan bahan atau material yang tahan terhadap panas dan aus.

4. Flash Calsiner

Umpan Kiln yang telah mengalami pemanasan awal di dalam Cyclone Stage satu sampai tiga dimasukkan ke dalam Calciner lewat Down Pipe Cyclone Stage tiga. ILC dan SLC calciner dilengkapi Second Burner sehingga calciner berfungsi sebagai furnace. Umpan kiln yang sebagian besar terdiri dari limestone (Calcium Carbonat), akan mengalami penguraian menjadi Calcium Oxyde dan Carbon Dioxyde.

Reaksinya sebagai berikut :

Kebutuhan bahan bakar batu bara pada kondisi operasi yang optimal untuk ILC Calciner adalah 3.8 t/jam dengan heat consumption 24.3 x 10 kcal/jam, sedangkan untuk SLC Calciner adalah 16.8 t/jam dengan heat consumption 108.0 x 10 kcal/jam. Temperatur operasi Furnace di dalam masing - masing Calciner diatur dan dijaga agar rate calcinasi minimal dapat mencapai 90%.

Exhaust gas kiln masuk ke dalam ILC calciner secara axial pada daerah Bottom Cone dan meninggalkan Calciner lewat atas Calciner dari arah samping menuju Cyclone ILC stage-IV. Sedangkan untuk meningkatkan proses pencampuran bahan bakar, umpan kiln dan gas panas di dalam ILC Calciner,pemasukan udara tertiary pada bottom cone calciner dibuat secara tangensial. Dengan masuknya udara tertiary secara tangensial maka akan menghasilkan swirel efek atau efek pusingan yang cukup di dalam Calciner, sehingga menaikkan ratention time partikel di dalam calciner. Udara tertiary masuk ke dalam SLC Calciner dari tertiary air duct lewat central inlet bottom cone, dan exhaust gas Calciner meninggalkan calciner lewat outlet cone pada bagian atas calciner. Posisi damper tertiary air duct diset sesuai dengan kebutuhan udara pembakar, untuk membakar bahan bakar di dalam kedua Calciner agar tercapai pembakaran yang sempurna.

5. Rotary Kiln

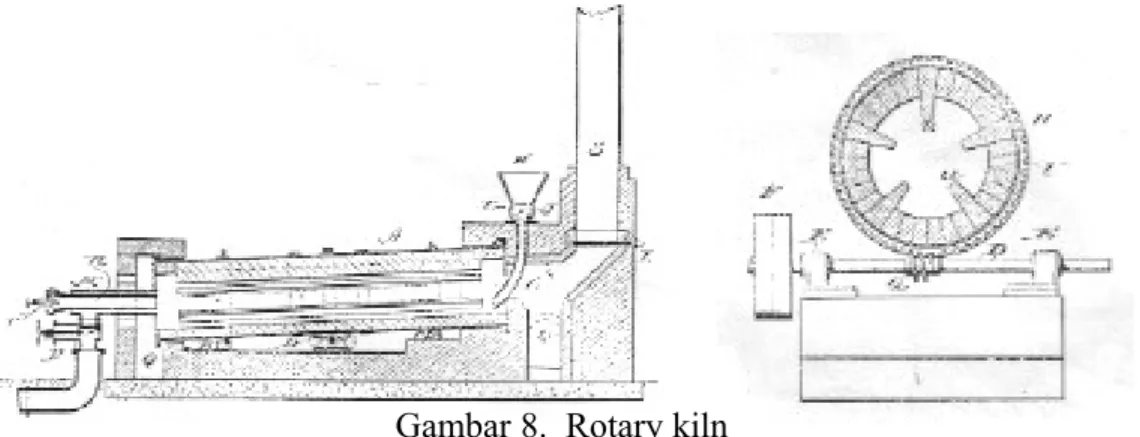

Gambar 8. Rotary kiln

Rotary Kiln merupakan silinder baja dengan diameter 5,6 m dan panjangnya 84 m, dan ditumpu oleh tiga buah tire. Setiap tire ditumpu oleh sepasang carrying roller.

Sudut kemiringan rotary kiln adalah 4%, dan bagian dalam rotary kiln dilapisi batu tahan api. Umpan kiln dari Cyclone stage empat SLC yang telah mengalami calcinasai di dalam preheater masuk ke dalam kiln pada inlet kiln. Material tersebut di dalam kiln akan mengalami empat tahapan proses atau seolah-olah di dalam kiln dibagi dalam empat zone tahapan proses yaitu :

Calcina Zone (900 – 1000C), material yang belum tercalcinasi di dalam preheater akan mengalami calcinasi lebih lanjut di dalam Calcining Zone. Transition Zone (1000 – 1200C), material mulai berubah fasa dari fasa

padat ke fasa cair.

Sintering Zone (1200 – 1350C), pada daerah ini material akan meleleh (sintering) membentuk mineral klinker sebagai produk kiln. Sintering Zone sering disebut juga sebagai Burning Zone.

Cooling Zone, material akan mengalami pendinginan awal sebelum masuk ke Cooler.

Kebutuhan bahan bakar atau panas untuk reaksi pembentukan terak di dalam kiln adalah sekitar 40% dari total bahan bakar seluruhnya dan sisanya yang 60 % digunakan di preheater. Agar diperoleh kualitas clinker yang baik, maka bentuk api dan temperatur reaksi di daerah sintering zone dijaga sekitar 1400o - 1500o C. Untuk mendapatkan loading factor yang sesuai dan tepat dengan rate umpan, maka kecepatan putaran kiln harus disesuaikan. Gas panas dari kiln masuk ke dalam ILC Calciner ditarik oleh SP Fan (ID Fan) 442.FN1, kekurangan udara pembakar di dalam ILC Calciner diambilkan dari Cooler Compartment tiga dan empat yang dilewatkan tertiary air duct, dan dikontrol oleh Dump Tertiary Air 442.DA8. Gas panas dari SLC Calciner ditarik dari Clinker Cooler compartment tiga dan empat lewat tertiary air duct oleh SP.fan 442.FN2. Debu clinker yang ikut terbawa tertiary air duct sebelum masuk ke dalam kedua calciner, dipisahkan terlebih dahulu di dalam Dropout Box 442.DO1.

Clinker panas yang keluar dari kiln dengan temperatur sekitar 1400oC turun ke Cooler, dan didinginkan di dalam Reciprocating Grate Cooler yang terdiri dari 9 compartment. Sebagai media pendingin diambil dari udara luar yang dihembuskan ke dalam undergrate cooler atau compartment oleh 14 buah Cooling Fan. Clinker hasil pendinginan keluar dari Cooler dengan temperatur 82oC. Clinker yang berukuran besar sebelum keluar dari Cooler dihancurkan dahulu oleh Clinker Breaker 442.CR1 dan 442.CR2.

Udara panas yang keluar dari cooler masih dapat dimanfaatkan kembali sebagai udara pembakar di dalam kiln, di calciner dan sebagai udara pengering di roller mill. Udara panas keluar dari cooler compartment 1 dan 2, dipakai sebagai udara pambakar secondary di dalam kiln dengan temperatur sekitar 900oC, dan dari compartment 3 dan 4 dipakai sebagai udara pembakar di Calciner. Kebutuhan udara panas untuk Roller Mill system diambilkan dari Cooler compartment 6 dengan bantuan Booster Fan 442.FNQ. Sedangkan sisanya dari compartment 7s/d 9 sebelum dibuang ke udara bebas dilewatkan dahulu ke Electrostatic Prescipitator442.EP1 untuk dibersihkan dari debu clinker.

Reciprocating Grate Cooler digerakkan oleh tiga penggerak yang bekerja secara hidrolik. Ketiga penggerak itu adalah :

Primary drive, diletakkan pada compartment 1 untuk menggerakkan cooler compartment 1 s/d 3

Secondary drive, pada compartment 6 untuk menggerakkan cooler compartment 4 s/d 6

Tertiary drive, terdapat pada compartment 9 untuk menggerakkan cooler compartment 7 s/d 9.

7. Control dari Pyroprocecessing System

System kontrol pada pyroprocessing merupakan gabungan antara pengontrolan secara automatis dan manual. Untuk menaikkan dan menurunkan rate umpan kiln diatur (diset) oleh operator, dan secara automatic speed kiln akan berubah

naik atau turun sesuai dengan ratio dari feed dengan speed kiln. Atau dengan kata lain penambahan kiln feed akan sinkron dengan kenaikan speed kiln agar kiln loading terjaga konstan. Penambahan atau pengurangan kecepatan putaran SP.Fan dikontrol secara manual agar kandungan oksigen dalam system terjaga sesuai dengan target yaitu sekitar 2,5 - 3 %.

Rate bahan bakar pada kedua clinker dikontrol oleh temperatur exit gas cyclone stage empat, dan kebutuhan udara pembakar diambilkan dari cooler yang dikontrol secara manual melalui damper tertiary air 442.DA8. Posisi dari damper diset untuk memelihara agar kadar oksigen di dalam kiln exit gas analizer sekitar 2.5 -3.0 %. Kecepatan putaran SP.Fan ILC harus dijaga kandungan oksigen di dalam Preheater exit gas kiln analizer sekitar 1.0 - 2.0 %. Bahan bakar yang ke kiln dikontrol secara manual untuk menjaga kandungan free lime di dalam clinker agar sesuai dengan target free lime atau liter weight. Jumlah udara pendingin yang masuk ke dalam cooler dijaga konstan dan dikontrol secara automatic sesuai setpoint-nya. Sedangkan speed cooler dikontrol berdasarkan ketebalan clinker yang ada di atas grate plate melalui undergrate pressure :

Undergrate pressure compartment 2, mengontrol kecepatan primary drive cooler

Undergrate pressure compartment 4, mengontrol kecepatan secondary drive cooler

Undergrate pressure compartment 7, mengontrol kecepatan tertiary drive cooler

Kiln hood draft dipelihara dengan mengontrol speed cooler vent fan 442.FNR dan 442.FNS. Temperatur udara masuk ke booster fan 442.FNQ, dikontrol melalui bleed air damper 442.DA5 secara manual, dan temperatur udara yang masuk ke dalam electrostatic prescipitator dapat dikontrol dengan pangaturan dari rate water spray cooler vent.

8. Proses pada Pyroprocecessing

Umpan kiln dimasukkan ke dalam ILC Preheater dan SLC Preheater pada riser duct cyclone pertama dengan rate 254 t/jam, dan 284 t/jam. Di dalam preheater umpan kiln mengalami kalsinasi sampai 90%, kemudian masuk ke dalam kiln dan mengalami kalcinasi sampai 100% dan dilanjutkan dengan proses sintering pada suhu 1400o - 1450oC menjadi clinker. Produk clinker yang panas didinginkan di dalam cooler sampai suhu 82oC, dicampur dengan debu clinker dari dropout Box 442.DO1, Cyclone 442.CN1, dan 442.CN2 turun ke Drag Conveyor 442.CV1, atau 442.CV2.

Clinker dari drag conveyor turun ke Pan conveyor 452.DB1 atau 452.DB2 ditimbang oleh Pan weigher 452.PW1 atau 452.PW2, ditransfer ke Pan Conveyor 452.DB3, 452.DB4, dan 452.DB5 dimasukkan ke dalam Clinker Storage Silo 522.BI1 yang berkapasitas 75.000 MT. Atau dapat pula dimasukkan ke Clinker Storage Silo 521.BI1 melalui Pan Conveyor 452.DB3 dan 452.DB4. Bila terjadi kondisi Up-set maka clinker yang mentah bisa dimasukkan ke dalam Marginal Bin 452.BI1 yang kapasitasnya 1000 MT, dan kemudian dibawa dump truck dimasukkan ke dalam Hopper 522.HP1, dicampur terak dari Clinker Storage menuju Bin Clinker 522.BI1 atau 452.BI2 yang masing - masing berkapasitas 175 MT.

Kebutuhan batubara untuk ILC Calciner adalah 3,8 t/jam dengan heat consumption 24,3 x 10 kcal/jam. Kebutuhan batubara untuk SLC Calciner adalah 16,8 t/jam dengan heat consumption 108,0 x 10 kcal/jam. Sedangkan untuk kiln sebesar 15,4 t/jam dan heat consumption 95,4 x 10 kcal/jam.

8.1. Spesifikasi peralatan utama Pyroprocecessing

Preheater 442.PH1 :

¤ Desain : FLS SMIDTH

¤ Type pressure loss cyclone dengan double string, setiap string terdiri dari 4 cyclone

¤ Type ILC Calciner : FIC-5200 ¤ Type SLC Calciner : FSC-7800 ¤ Diameter Cyclone Stage 2 s/d 4 : 6900 mm

¤ Diameter Double Cyclone : 5000 mm Preheater ID.Fan 442.FN1 dan 442.FN2 :

¤ Type : FISTDR-324-3TD8A ¤ Buatan : Solyvent-Ventee ¤ Kapasitas : 706.000 m3/jam ¤ Temperatur : 403oC ¤ Tekanan : - 846 mm H2O ¤ Motor : 2.500 Kw, 1000 Rpm Rotary Kiln 442.KL1 : ¤ Kapasitas : 7500 MTPH ¤ Ukuran : 5,6 x 84 m

¤ Main Drive Motor (2 ca) : 600 Kw, 1.150 Rpm DC Clinker Cooler 442.CC1 :

¤ Type : Reciprocating Hydraulic Grate (Controlled Flow Grate Cooler)

¤ Kapasitas : 7800 MTPD

¤ Size : CFG 16102

¤ Lebar x Panjang : 5,812 x 35,255 m ¤ Hydraulic Pump Motor(4ca) : 90 Kw, 1.500 Rpm ¤ Clinker Breaker Motor(2ca) : 75 Kw, 1000 Rpm Clinker Transport :

Chain Conveyor (2 ca) :

¤ Type : Drag Conveyor

¤ Ukuran : 800 mm x 44900 mm

¤ Motor Drive : 37 Kw, 1500 Rpm

¤ Dibuat oleh : REXNORD

Pan Conveyor 451.DB1, 451.DB2, dan 451.DB3 :

¤ Type : KZB-250-Q-1400/400/5 (2 ca)

¤ Kapasitas : 470 m/jam

¤ Horisontal center : 59.600 mm 2 ea dan 45.000 mm

¤ Lift : 39.860 mm 2 ea dan 45.000 mm

¤ Bucket size : 1.400 x 400 mm ¤ Conveying speed : 0,28 m/detik

¤ Motor drive : 75 (2 ea) & 37 Kw, 1.500 Rpm

¤ Dibuat oleh : Aumund Corp.

9. Coal Storage dan Grinding

Coal Grinding yang digunakan merupakan type RollerMill, size LM26.30D atau Air Swept Vertical Roller Mill, yang didesain mampu menghasilkan produk batu bara hallus 55 MT/jam, dengan kehalusan 80% lolos ayakan 90 mikron. Kapasitas Coal Mill sangat dipengaruhi oleh kualitas Raw Coal yang terdiri dari kadar air dan kekerasan (HGI). Material masuk mill dengan kadar air maksimal sampai 15%, dan sumber panas yang digunakan selama proses pengeringan dan penggilingan berasal dari exit gas Preheater.

10. Proses Alir Material di Coal Grinding

Raw Coal dari pelabuhan diangkut dan ditimbun di Coal Yard yang berlokasi di dekat pelabuhan, atau bila kondisi Coal Yard yang berlokasi di plant kosong, dapat pula langsung diangkut diangkut ke plant dan ditimbun di coal yard. Kapasitas coal yard pelabuhan sekitar kurang lebih 73.000 MT. Dari Coal Yard yang ada di plant, dengan front-end loader dimasukkan ke dalam Hopper 461.HP1. Raw Coal dari hopper pengeluarannya diatur lewat Apron Conveyor 461.AC1 diumpankan ke Belt Conveyor 461.BC1terus ke BC2. Dari Belt Conveyor 461.BC2 dapat disimpan ke Coal Storage tertutup yang mempunyai kapasitas 15.000 MT melalui tripper 462.TR1. Raw coal dapat pula langsung dibawa ke Raw Coal Bin 462.FB1 dengan melalui Belt Conveyor 461.BC4, 462.BC1 dan 462.BC2.

Coal Storage tertutup mempunyai kapasitas 2 x 7.500 ton. Raw Coal Bin 462.FB1 berkapasitas 250 MT.

Dari coal storage tertutup dengan bantuan Bridge Type Scrammer Reclaimer 461.RR1, Raw Coal direclaime dan dimasukkan ke Belt Conveyor 462.BC3, kemudian ditransfer ke Belt Conveyor 461.BC1, 462.BC1, dan 462.BC2 disimpan di dalam Raw Coal Bin 462.FB1. Dari Belt Conveyor 461.BC4 Raw Coal dapat pula diangkut ke Raw Coal Bin 461.FB1 untuk keperluan Coal Mill di Tuban-II secara bergantian.

Pada Belt Conveyor 462.BC4 terdapat Magnetik Separator 461.HS1 dan Metal Detector 462.MD1 untuk menangkap material asing metal yang ikut raw coal. Pengeluaran raw coal dari Raw Coal Bin 462.FB1 diatur oleh Weight Feeder 472.WF1 dan diumpankan ke dalam Coal Mill. Umpan masuk Coal Mill dengan kadar air 15 %. 55 MTPH mengalami proses pengeringan dan penggilingan menjadi produk Pulverized Coal dengan kadar air 1-2 % dan kehalusan 80 % lolos ayakan 90 micron. Kebutuhan udara panas untuk pengeringan dissuply dari exit gas Preheater yang sudah miskin kandungan Oxygen. Gas exit preheater masuk ke dalam Coal Mill pada temperatur 221o C dan keluar Mill pada temperatur 80o C.

Coal Mill dilengkapi dengan Classifier untuk memisahkan antar material yang kasar dan yang halus, material yang kasar akan jatuh kembali ke atas Grinding Table untuk digiling ulang. Material halus yang lolos dari classifier merupakan produk mill, keluar mill bersama aliran udara akan ditangkap oleh Dust Collector 472.BF1 dan 472.BF2, sedangkan udara yang tealh berrsih akan dibuang ke udara bebas melalui stack 472.SK1. Produk mill yang tertangkap Dust Collector kemudian disimpan ke dalam Pulv.Coal Bin 482.BI1, yang mempunyai kapasitas 1220 MT. Dari Pulv.Coal Bin 482.BI1 batu bara halus ditransfer dengan menggunakan FK. Pump 482.PP1 atau spare FK. Pump 482.PP2, menuju Pulv.Coal Bin 482.BF2 atau ke Pulv.Coal Bin 482.BI3 yang masing-masing berkapasitas 70 MT dan 120 MT. Ketiga Pulv.Coal Bin dilengkapi dengan alat penimbang yang berupa Load Cell. Pulv Coal Bin 482.BI2 diletakkan dekat bangunan Cooler, untuk mensupply kebutuhan bahan bakar kiln. Batu bara halus yang ditreansfer ke SLC Burner, ditimbang oleh Pfister Proportioning Rotor Scale (Pfister Feeder) 482.PW1 dengan desain kapasitas kiln firing 24 MTPH. Pulv Coal Bin 482.BI3 diletakkan dekat bangunan Preheater, untuk

mensupply kebutuhan bahan bakar ILC dan SLC Calciner. Batu bara halus yang ditransfer ke SLC Burner ditimbang oleh Pfister Feeder 482.PW2 dengan desain kapasitas 27 MTPH lewat dua buah Burner. Sedangkan yang ke ILC Burner ditimbang oleh Pfister Feeder 482.PW3 yang berkapasitas 6 MTPH lewat satu burner. Kebutuhan batu bara halus untuk pembakaran di kiln, SLC dan ILC adalah 15,4 ; 16,8 dan 3,8 MT/jam.

SOP UNIT PEMBAKARAN

1. Tentukan tim untuk melakukan pengoperasian. 2. Persiapkan peralan K-3.

3. Gunakan peralatan K-3 sesuai dengan kebutuhan ( helm, masker, sarung tangan, kacamata, sepatu boat, dll)

4. Koordinasikan dengan unit lain untuk melakukan pengoperasian 5. Memasang tanda peringatan pada area kerja

6. Pastikan seluruh unit dapat dioperasikan, jika masih ada unit yang belum bisa dioperasikan karena kerusakan atau sedang maintenance. Pastikan unit kiln punya cadangan untuk umpan kiln.

7. Pastikan tidak ada kerusakan atau gangguan pada seluruh unit 8. ON kan Air Slade

9. ON kan Clinker Tansport 10. ON kan Bag Filter 11. ON kan Elevator 12. ON kan Electrostatic 13. ON kan Air Lift

14. ON kan Clinker Cooler yang menjadikan keluaran dari Rotary Kiln bersuhu 80oC hal ini untuk menjadikan Klinker jadi amorf yang mudah digiling

15. ON kan Coal Mill untuk proses pendinginan secara mendadak. Dan pastikan Coal Mill terus bekerja, dan tidak berhenti walaupun terjadi trip dari supply PLN. Unit Coal Mill harus di interlock antara supply PLN dengan genset. Hal ini untuk menjaga agar tidak terjadi pengerasan terak didalm Rotay Kiln maupun keluaran Rotary Kiln.

16. ON kan unit Rotary kiln yang sudah ada umpan kilnnya. 17. ON kan Blending untuk mencampur bahan dari Raw Mill 18. ON kan Blower

19. Lihat kesetabilan putaran dan suhu dari Rotary Kiln.

20. Dapatkan informasi dari Laboratorium X-Ray untuk memastikan kualitas dari terak. Apakah terlalu matang atau terlalu mantah.

21. Kesesuaian dari terak diatur dengan memperbesar dan memperkecil suhu Rotary Kiln ( kurang lebih 1400oC)

22. Untuk memperbesar dan memperkecil suhu dilakukan dengan mengatur jumlah batu bara tang dimasukan dalam pembakaran.

23. Untuk kesempurnaan dari produk semen pengawasan untuk mutu dilakukan dilaboratorium dengan pengujian menggunakan sinar X minimal 1 kali dalam 1 jam.

24. Setelah semua prosedur terpenuhi pastikan keseimbangan di Utility terpenuhi. 25. Lakukan pengawasan secara berkala untuk mendapatkan proses produksi yang