PENGARUH KOMPOSISI Cu DAN VARIASI TEKANAN

KOMPAKSI TEHADAP DENSITAS DAN KEKERASAN PADA

KOMPOSIT W-Cu UNTUK PROYEKTIL PELURU DENGAN

PROSES METALURGI SERBUK

Oleh:

Gita Novian Hermana 2710100077

Jurusan Teknik Material dan Metalurgi Fakultas Teknologi Industri

Institut Teknologi Sepuluh Nopember Surabaya

Dosen Pembimbing:

Latar Belakang

Material

Metalurgi Serbuk Proyektil Timbal, Antimony

Aman bagi Lingkungan Material Pengganti W-Cu By Metalurgi Serbuk

Timbal (Pb)

Peluru

Menurut Glen E (2011)

Timbal telah menjadi bahan untuk peluru selama berabad-abad, dan di pilih untuk aplikasi

tersebut karena dense (rapat), mudah dibentuk, dan ketersediaan luas

Menurut Walter (2011)

Bahan proyektil : Timbal bisa dengan Cu, W, Sn, Bi, Ni

Tetapi penggunaan peluru sebagai timbal ini memiliki kerugian karena timbal bersifat racun.

Mnurut D.R. Corbin (1998)

W mulai digunakan untuk menggantikan posisi Pb.

• Proyektil Peluru adalah bagian yang bergerak menuju sasaran.

• Memiliki Momentum yang Besar

Densitas 11 – 18 g/cm3

Elongation 8-10 %

UTS 55 – 220 N/mm2

Lead Bullets

Full Metal

Jacket Bullets

Partially

Parameter Proses Metalurgi

Serbuk

Variabel

Proses

Distribusi Serbuk Tekanan Kompaksi Temperatur Sintering Lama Sintering Ukuran Butir KomposisiTujuan

Mengetahui

Komposisi Tembaga (20, 30, dan 40wt% Cu)

Tekanan kompaksi 200, 400, dan 600 MPa

Densitas dan Kekerasan yang dihasilkan

Manfaat

Menghasilkan material alternatif untuk proyektil

peluru dengan proses metalurgi serbuk

Referensi penelitian untuk material proyektil

pengganti timbal

Latar Belakang

Batasan Masalah

Lingkungan dianggap tidak

berpengaruh

Serbuk W, Cu merupakan serbuk

pro analisis

Pengotor diabaikan

Sintering dilakukan pada

temperatur dan waktu yang

konstan

Komposit

Dua material atau

lebih

Tinjauan Pustaka

Disatukan

Sifat mekanisnya merupakan

gabungan dari komponen

penyusunnya

Matriks W

Reinforcment Cu

Lambang : W Nomor Atom : 74 Densitas : 19,3 (g/cm3) Temp. Melting : 3380OC % Elongasi : 0,03 % Kond. Termal : 167 W/m K Lambang : Cu Nomor Atom : 29 Densitas : 8,9 (g/cm3) Temp. Melting : 1082OC % Elongasi : 15-20 % Kond. Termal : 393 W/m KTinjauan Pustaka

1. Persiapan serbuk

2. Mixing Pencampuran untuk

mendapatkan distribusi serbuk 3. Kompaksi Menempatkan serbuk

logam pada cetakan yang

kemudian di tekan sehingga serbuk akan terdeformasi dan membentuk sesuai cetakan

4. SinteringTerjadinya ikatan antar partikel menjadi susunan struktur yang kohern pada temperatur di bawah temperatur melting melalui transport massa

1.

2.

3.

1. Saat penekanan, serbuk mengalami

penyesuaian letak dan belum terjadi deformasi

2. Serbuk terdeformasi elastis. Ikatan timbul oleh gaya kohesi dari serbuk tanpa pengaruh panas 3. Serbuk terdeformasi plastik, terjadi mechanical interlocking dan penghancuran butir

Kompaksi

1.

3.

2.

Sintering

1. Perpindahan atom melalui kontak partikel yang bersentuhan

2. Pertumbuhan leher tersebut terjadi karena adanya perpindahan massa pada proses sinter tersebut 3. Pertumbuhan butir yang terjadi akan menghasilkan porositas yang mengecil sebanding dengan

perbesaran butir

4. Pengkasaran pori terjadi karena bersatunya lubang-lubang kecil dari pori sisa , menjadi besar dan kasar.

Peralatan

Ayakan

Mesin Kompaksi

Horizontal Furnace

Neraca Analitik

Dies Kompaksi

Beaker Glass

Masker dan Sarung

Tangan

Hot plate dan Magnetic

Sirrer

Combustion boat

Jangka Sorong

Alat Uji Tekan

Alat Uji Hardness

Mesin XRD

Bahan

Serbuk W

Serbuk Cu

Road Map

Material

Peluru

Berbasis

W

W-Sn, Al, Zn, Cu (Lowden,1998)W-Ni, Cu, Ag, Fe,

Co, Mo, Re

(Kock, 1985)

W-Cu W-20%, 25%, dan 30% Cu (Medhat, 2012) 20%Cu dan W-30%Cu (A.Ibrahim, 2008) W-20%, 30%, dan 40%Cu (M. Ardestani, 2009) Kompaksi Sintering 300, 600, 900 MPa (A. Ibrahim, 2008) 245, 491, 663 MPa (A. Ghaderi Hamadi,

2011) W-20, 30, 40%Cu 200, 400, dan 600 MPa (Gita Novian H, 2013) 900oC (Syed Alam , 2004) 1000-1200oC (M. Ardestani, 2009) 700-900oC (M. Safrudin Yafie, 2013)

Karakterisasi Serbuk W

Analisa SEM

Analisa XRD

Distribusi Ukuran

Serbuk W

Karakterisasi Serbuk Cu

Analisa SEM

Analisa XRD

8 10 12 14 16 0 10 20 30 40 50 60 Pre se n ta se (% )

Distribusi Ukuran

Serbuk Cu

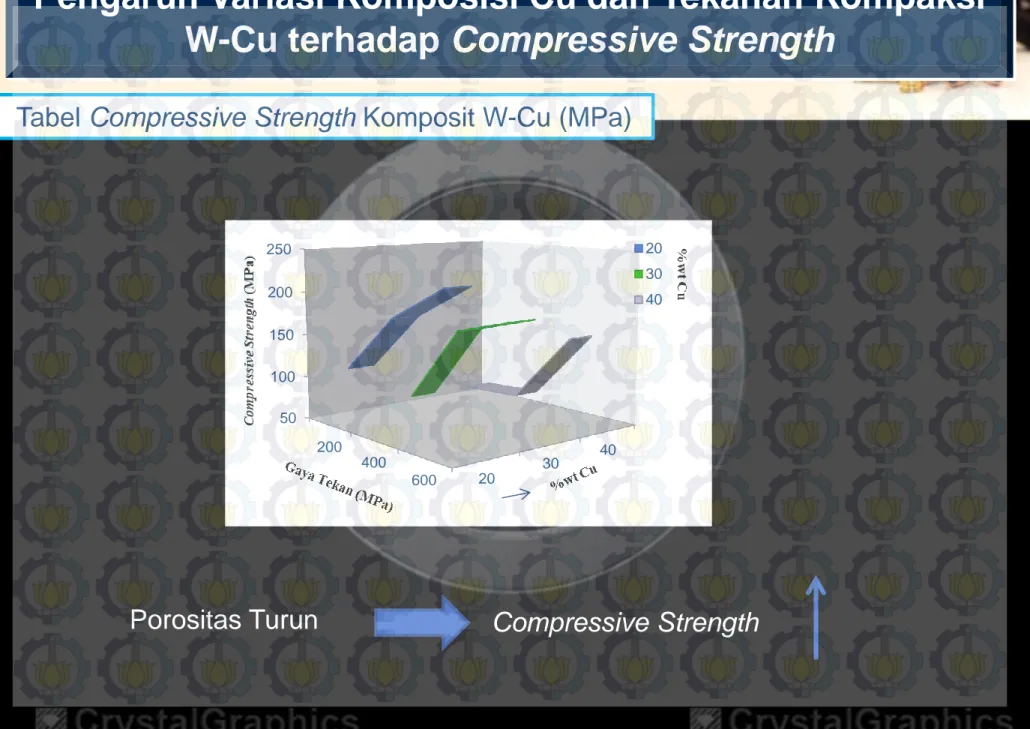

Pengaruh Variasi Komposisi Cu dan Tekanan

Kompaksi W-Cu terhadap

Pengaruh Variasi Komposisi Cu dan Tekanan

Kompaksi W-Cu terhadap Densitas

Green density (g/cm3) Sinter density (g/cm3)

Komposisi Cu (wt%)

Tekanan Kompaksi (Mpa)

200 400 600 20 10,82 11,45 12,09 30 9,92 10,44 10,09 40 9,48 9,93 10,56 Komposisi Cu (wt%)

Tekanan Kompaksi (Mpa)

200 400 600 20 11,39 13,34 14,14 30 10,84 11,89 12,59 40 10,11 10,59 11,59 20 30 40 9 9.5 10 10.5 11 11.5 12 12.5 200 400 600 20 30 40 G ree n D en si ty ( g /c m 3) 20 30 40 9 10 11 12 13 14 15 200 400 600 20 30 40 S in te r D en si ty ( g /c m 3)

Analisa XRD

30 60 90 0 7000 14000 Cu Cu Cu Cu Cu Cu Cu Cu Cu W W W W W W W W W W W W In te n si ta s Sudut (2 theta) W-40% Cu 200 MPa W-30% Cu 200 MPa W-20% Cu 200 MPa 30 60 90 0 6000 12000 Cu Cu Cu Cu Cu Cu Cu Cu W W W W W W W W W W W W In te nsi ta s Sudut (2 theta) W-40% Cu 400 MPa W-30% Cu 400 MPa W-20% Cu 400 MPaAnalisa XRD

30 60 90 0 3000 6000 Cu Cu Cu Cu Cu Cu Cu Cu W W W W W W W W W W W W In te n si ta s Sudut (2 theta) W-40% Cu 600 MPa W-30% Cu 600 MPa W-20% Cu 600 MPaVariasi Cu –Tekanan Kompaksi 40%wt Cu

Analisa Interface

Interface W-WPengaruh Variasi Komposisi Cu dan Tekanan Kompaksi

W-Cu terhadap Porositas

Tekanan kompaksi yang lebih tinggi menyebabkan

interaksi gesekan antar partikel lebih tinggi sehingga mengurangi porositas (Abdoli,2008). 20 30 40 0 5 10 15 20 25 200 400 600 20 30 40

Pengaruh Variasi Komposisi Cu dan Tekanan Kompaksi

W-Cu terhadap Kekerasan

Komposisi Cu (wt%)

Tekanan Kompaksi (Mpa)

200 400 600 20 20 20,5 32 30 19,5 20 25 40 12 14 15.5 Kekerasan meningkat dengan meningkatnya komposisi W karena kekerasan dari W lebih

besar daripada Cu. (A. Abu-Oqail, 2012) 20 30 40 10 15 20 25 30 35 40 200 400 600 20 30 40 HR B

Pengaruh Variasi Komposisi Cu dan Tekanan Kompaksi

W-Cu terhadap Compressive Strength

Tabel Compressive Strength Komposit W-Cu (MPa)

Porositas Turun Compressive Strength

20 30 40 50 100 150 200 250 200 400 600 20 30 40

Pengaruh Variasi Komposisi Cu dan Tekanan Kompaksi

W-Cu terhadap Modulus Elastisitas

Dipengaruhi Oleh :

Kerapatan

Porositas

┴

20 30 40 30 35 40 45 50 55 60 200 400 600 20 30 401. Green density dan sinter density paling tinggi pada W-20wt% Cu dengan

tekanan kompaksi 600 MPa sebesar 12,09 g/cm3 dan 14,14 g/cm3.

2

.

Kekerasan semakin meningkat dengan semakin kecil komposisi Cudan tekanan kompaksi. Kekerasan paling tinggi 32 HRB3. Berdasarkan hasil uji tekan didapatkan Compressive strength dan Modulus Elastisitas tertinggi pada W-20wt% Cu , tekanan kompaksi 600 MPa yaitu 220,89 MPa dan 55,68 GPa

Kesimpulan

Green dan Sinter Density >>

Tekanan Kompaksi >> Komposisi Cu<<

SEKIAN

TERIMA KASIH

Peneliti Metode Hasil Yutaka Hiraoka (2005) Mencampur Cu untuk

proses infiltrasi sebesar 19,

27, 355, dan 48%.

Sedangkan untuk proses

sintering sebesar 20, 40, 60, 80 %Cu.

Kekuatan patah pada Temperatur rendah dan keuletan dengan metode sintering lebih rendah daripada metode infiltrasi.

Presentase Cu yang dapat menyebabkan transisi dari ulet ke getas adalah 40-48%.

A. Ibrahim (2009) Presentase Cu yang digunakan adalah 20 dan

30% dengan tekanan

kompaksi 300, 600, dan 900 MPa. Setelah itu dilakukan sintering pada temperatur

1250 dan 1400oC dengan

laju pemanasan 10oC/menit

dan waktu tahan selama satu jam.

Densifikasi terbesar setelah sintering pada

temperatur 1250 dan 1400oC didapatkan pada

tekanan 600 MPa. Sementara kekerasan meningkat dengan berkurangnya Cu, sedangkan kekuatan

kompresi meningkat dengan semakin

bertambahnya Cu.

M. Ardestani (2009) Komposisi Cu 20, 30, dan 40 % dengan tekanan kompaksi 200 MPa dan sintering pada temperatur 1000-1200oC

dengan atmosfer hidrogen selama 1,5 jam.

Densitas relatif yang didapatkan adalah semakin meningkat dengan meningkatnya temperatur. Densitas terbesar didapatkan pda temperatur 1200 oC yaitu sekitar 98,85% hingga

99%. Kekerasan maksimum dicapai pada W-20% dengan temperatur sintering 1200oC.

A. Ghaderi Hamadi (2011)

Komposit tersebut dibuat dengan memvariasikan tekanan kompaksi yaitu sebesar 245, 491, dan 663 MPa. Temperatur sintering dibuat kontsan pada 1550oC

dengan atmosfer hidrogen.

Dengan tekanan kompaksi 663 MPa didapatkan kekuatan tarik 605 MPa dan densitas sebesar 17.2 gr/cm3. Fracture

terlihat pada spesimen dengan tekanan kompaksi 663 MPa. Namun tekanan kompaksi yang digunakan tidak cukup besar untuk menyebabkan deformasi plastis atau fracture pada seluruh partikel tungsten (W).

A Abu Oqail (2012) Memvariasikan komposisi Cu yaitu sekitar 20, 25, 30% dan tekanan kompaksi sekitar 300, 600, 900, dan 1200 M{a

Densitas paling tinggi didapatkan saat tekanan kompaksi sebesar 1200 MPa dengan waktu sintering 1400oC dan holding selama 2 jam

dengan presentase Cu sebesar 30%. Sedangkan nilai kekerasan yang diukur dengan menggunakan Vickers Microhardness dapat disimpulkan bahwa semakin berkurangnya presentase Cu dan meningkatnya waktu tahan sintering maka kekerasannya akan meningkat.

Komposisi Fraksi (%) Tekanan Proses (Mpa) Densitas (g/cm3) % Densitas dari Pb Compressiv e Strength (MPa) Pb 100 na 11,36 100 Pb-Sn 95/5 na 11,00 PbSn 80/20 na 10,20 W-Sn 70/30 140 10,17 89,2 70 210 10,88 95,8 95 280 11,34 99,9 127 350 11,49 101,2 137 W-Sn W-Al II W-Zn Bi-W W-Cu 58/42 95/5 60/4 70/30 80/20 140 210 280 140 210 280 350 350 350 350 9,76 10,20 10,49 9,35 10,06 10,62 10,91 10,85 10,88 10,99 85,9 89,8 92,3 82,3 88,6 93,5 96,0 95,5 95,8 96,8 84 95 106 57 101 157 200 145 Tidak di Tes 220

Young-Sam Kwon and Seong-Taek Chung

(2007)

Memvariasikan komposisi Cu yaitu sekitar 30 dan 35% dan tekanan kompaksi sekitar 150 MPa.

A. A. Bothate (2010)

Xianqiang Yin (2010)

Liquid Phase Sintering

• Partikel yang tidak mencair akan

mengalami proses solid-state sintering selama pemanasan. Pada kondisi umumnya bagian yang mencair akan membasahi bagian yang padat. Pada kasus ini, cairan yang baru terbentuk menembus diantara butiran padat, memecah ikatan sinter, dan memicu penataan ulang butiran. Bagian yang cair tersebut nantinya akan

mempengaruhi peningkatan kekasaran butiran dan densifikasi (Randal M.

German, Pavan Suri, dan Seong Jin Park, 2008).

Komposisi Fraksi (%) Tekanan Proses (Mpa) Densitas (g/cm3) % Densitas dari Pb Compressive Strength (MPa) Pb 100 na 11,36 100 Pb-Sn 95/5 na 11,00 PbSn 80/20 na 10,20 W-Sn 70/30 140 10,17 89,2 70 210 10,88 95,8 95 280 11,34 99,9 127 350 11,49 101,2 137 W-Sn W-Al II W-Zn Bi-W W-Cu 58/42 95/5 60/4 70/30 80/20 140 210 280 140 210 280 350 350 350 350 9,76 10,20 10,49 9,35 10,06 10,62 10,91 10,85 10,88 10,99 85,9 89,8 92,3 82,3 88,6 93,5 96,0 95,5 95,8 96,8 84 95 106 57 101 157 200 145 Tidak di Tes 220