BAB II

TINJAUAN PUSTAKA

2.1 Umum

Bata beton merupakan bahan bangunan yang berupa bata cetak alternatif pengganti batu bata yang tersusun dari komposisi antara pasir, semen portland dan air dengan perbandingan 1 semen : 3 pasir. Bata beton difokuskan sebagai konstruksi-konstruksi dinding bangunan non struktural.

Bata beton yang baik adalah yang masing-masing permukaannya rata dan saling tegak lurus serta mempunyai kuat tekan yang tinggi. Persyaratan bata beton menurut Persyaratan Umum Bahan Bangunan di Indonesia 1982 (PUBI-1982) pasal 6 antara lain adalah berumur minimal satu bulan, pada waktu pemasangan harus sudah kering, berukuran panjang ±400 mm, lebar ±200 mm, tebal ±100-200 mm, kadar air 25-35% dari berat, dan memiliki kuat tekan antara 2-7 N/mm2atau

(2-7/9,81) kg/mm2. Berdasarkan persyaratan fisik bata beton standar dalam PUBI-1982 memberikan batasan standar bahwa untuk bata beton dengan nilai kuat tekan 2-3,5 MPa dapat dipakai pada konstruksi yang tidak memikul beban. Untuk kuat tekan 2 MPa dapat dipasang pada tempat yang terlindung dari cuaca luar dan diberi lapisan pelindung.

Bata beton dapat berwarna seperti warna aslinya atau diberi zat warna pada komposisinya dan digunakan untuk halaman baik di dalam maupun di luar bangunan.

Menurut SNI 03-0691-1996 “Bata beton (Paving Block) adalah suatu komposisi bahan bangunan yang dibuat dari campuran semen portland atau bahan perekat hidrolis sejenisnya, air dan agregat dengan atau tanpa bahan tambahan lainnya yang tidak mengurangi mutu bata beton itu.

2.2 Klasifikasi Paving Block

10 2.2.1 Klasifikasi Paving Block Berdasarkan Cara Pembuatannya

a. Paving Block Press Manual/ Tangan

Paving Block press manual/ tangan termasuk jenis Paving Block dengan

kategori D-C (10-15 Mpa). Sesuai dengan mutunya yang rendah, bata beton jenis ini memiliki nilai jual yang rendah. Sedangkan untuk pemakaiannya, bata beton ini umumnya digunakan untuk non structural, seperti untuk taman dan pejalan kaki dengan daya beban yang rendah.

b. Paving Block Press Mesin Vibrasi/ Getar

Paving Block jenis ini diproduksi dengan mesin press sistem getar dan

umumnya memiliki mutu kelas C-B (15-20 Mpa). Dalam pemakaiannya, bata beton ini digunakan untuk pelataran parkir.

C. Paving Block Press Mesin Hidrolik

Paving Block jenis ini diproduksi dengan mesin press hidrolik dengan kuat

tekan 300 kg/cm2. Bata beton ini dapat dikategorikan Paving Block degan mutu

B-A (20-40 Mpa). Pemakaian bata beton ini digunakan untuk perkerasan jalan hingga perkerasan lahan pelataran terminal peti kemas di pelabuhan (Wintoko, 2007).

2.2.2 Klasifikasi Paving Block Berdasarkan Penggunaannya

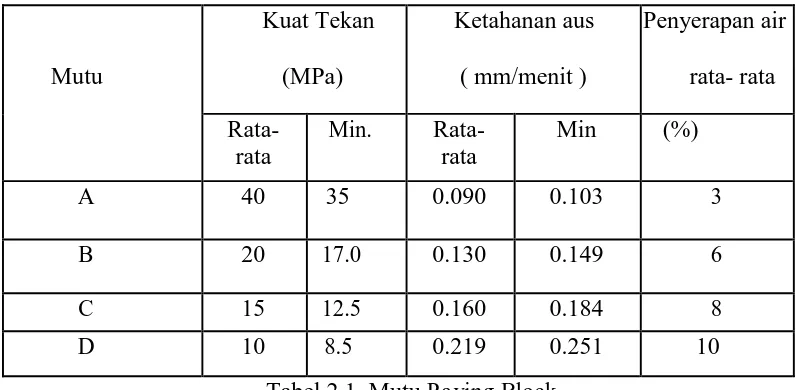

Klasifikasi bata beton menurut SK SNI 03-0691-1994 terdiri dari : a. Bata beton mutu A digunakan untuk jalan.

b. Bata beton mutu B digunakan untuk pelataran parkir. c. Bata beton mutu C digunakan untuk pejalan kaki.

d. Bata beton mutu D digunakan untuk taman dan penggunaan lain.

Mutu

Tabel 2.1 Mutu Paving Block

2.3 Pengujian Benda Uji

Pengujian benda uji Paving Block menurut SNI 031-0691-1996 yaitu :

2.3.1 Pengujian Penyerapan Air

a. Lima buah benda uji dalam keadaan utuh direndam dalam air hingga jenuh (24jam), ditimbang beratnya dalam keadaan basah.

12 b. Contoh uji yang telah siap, ditekan hingga hancur dengan mesin penekan yang dapat diatur kecepatannya. Kecepatan penekanan dari mulai pemberian beban sampai contoh uji hancur diatur dalam waktu 1 sampai 2 menit arah penekanan pada contoh uji disesuaikan dengan arah tekanan beban didalam pemakaiannya.

Kuat tekan dihitung dengan rumus sebagai berikut:

Dimana : P = beban tekan, N

L = luas bidang tekan mm2

Kuat tekan rata-rata dari contoh bata beton dihitung dari jumlah kuat tekan dibagi jumlah contoh uji.

2.3.3 Ketahanan Terhadap Natrium Sulfat a. Peralatan pengujian:

1) Larutan jenuh garam natrium sulfat yang jernih dengan berat jenis antara 1,151-1,174.

2) Bejana tempat merendam contoh dalam larutan natrium sulfat b. Prosedur Pengujian:

1) Dua buah benda uji utuh (bekas pengujian ukuran) dibersihkan dari kotoran yang melekat, kemudian dikeringkan dalam dapur pengering pada suhu (105+2)°C hingga berat tetap lalu didinginkan dalam desikator.

2) Setelah dingin ditimbang sampai ketelitian 0,1 gram, kemudian direndam dalam larutan jenuh garam natrium sulfat selama 16 sampai dengan 18 jam, setelah itu diangkat dan didiamkan dulu agar cairan yang berlebih meniris.

3) Selanjutnya masukkan benda uji kedalam dapur pengering pada suhu (105+2)°C selama kurang lebih 2 jam, kemudian didinginkan sampai suhu kamar.

4) Ulangi pernedaman dan pengeringan ini sampai 5 kali berturut-turut.

5) Pada pengeringan yang terakhir, benda uji dicuci sampai tidak ada lagi sisa sisa garam sulfat yang tertinggal.

6) Untuk mengetahui bahwa tidak ada lagi garam sulfat yang tertinggal, larutan pencucinya dapat diuji dengan larutan � �2.

7) Untuk mempercepat pencucian dapat dilakukan pencucian dengan air panas bersuhu kurang lebih 40-50 °C.

8) Setelah pencucian sampai bersih, benda uji dikeringkan dalam dapur pengering sampai berat tetap (± 2-4 jam), didinginkan dalam desikator. Kemudian ditimbang lagi sampai ketelitian 0,1gram.

9) Disamping itu diamati keadaan benda uji apakah setelah perendaman dalam larutan garam natrium sulfat terjadi atau nampak adanya retakan, gugusan atau cacat-cacat lainnya.

10)Laporkan keadaan setelah perendaman itu dengan kata-kata:

- Baik/ tidak cacat, bila tidak nampak adanya retak-retak atau perubahan lainnya.

- Cacat/ retak-retak, bila nampak adanya retak-retak (meskipun kecil), rapuh, gugus dan lain-lain

11)Apabila selisih penimbangan sebelum perendaman dan setelah perendaman tidak lebih dari 1 % dan benda uji tidak cacat nyatakan benda-benda uji tadi baik. Bila selisih penimbangan dari 2 diantara 3 benda-benda uji tadi lebih besar dari 1 %, sedang benda ujinya baik (tidak cacat) nyatakan benda uji secara keseluruhan menjadi cacat.

2.3.4 Pengujian Ketahanan aus

a. Ambil lima buah contoh uji dipotong berbentuk bujur sangkar dengan ukuran 50 mm x 50 mm dan tebal 20 mm (untuk pengujian ketahanan aus).

b. Sisa dari pemotongan dibuat benda uji persegi dengan ukuran kurang dari 20 mm (untuk penentuan berat jenis)

c. Mesin aus yang dipergunakan, cara-cara mengaus dan mencari berat jenis dikerjakan sesuai SNI 03-0028-1987, cara uji ubin semen.

14 e. Mesin pengaus dijalankan dan setelah pengaus pertama berlangsung 1 menit, benda uji diputar 90°, dan pengausan dilanjutkan. Setiap setelah pengausan berlangsung 1 menit benda uji diputar 90°, dan hal ini dilakukan sampai berlangsung 5x1 menit. Selama menit-menit pengausan, permukaan yang diaus harus selalu diamati setiap menit apakah lapisan kepala ini telah ada yang habis.

1) Benda uji yang lapisan kepalanya tidak habis setelah pengausan selama 5 menit, dibersihkan dari debu dan serpihan kemudian ditimbang sampai ketelitian 10 mg.

2) Jika sebelum pengausan berlangsung 5 menit lapisan kepala telah ada yang habis, pengausan dihentikan pada menit terakhir habisnya lapisan kepala, lalu benda uji dibersihkan dari debu dan ditimbang.

3) Catat hasil penimbangan ini dan hitung selisih berat benda uji sebelum dan sesudah diaus. Bagi benda uji yang belum habis lapisan kepalanya, pengausan dapat dilanjutkan sampai pada menit-menit habisnya lapisan kepala atau sampai menit ke15.

4) Benda uji untuk berat jenis lapisan kepala, setelah kering ditimbang lalu ditentukan volumenya. Hitung berat jenis masing-masing benda uji dengan ketelitian sampai 2 desimal, dan hitung nilai rata-rata dari 10 benda uji.

5) Ketahanan aus masing-masing benda uji dapat dihitung sebagai berikut:

Dimana :

A = selisih berat benda uji sebelum dan sesudah diaus, dalam gr BJ= berat jenis rata-rata lapisan kepala, dalam gr/cm3

I = Luas permukaan bidang aus, dalam cm3 w = Lamanya pengausan, dalam menit.

2.4 Semen Portland

Semen Portland adalah suatu bahan pengikat hidrolis (hydraulic binder) yang dihasilkan dengan menggiling klinker yang terdiri dari kalsium silikat hidrolik, yang umumnya mengandung satu atau lebih bentuk kalsium sulfat sebagai bahan tambahan yang digiling bersama-sama dengan bahan utamanya.

2.4.1 Jenis Semen Portland

Jenis/tipe semen yang digunakan merupakan salah satu faktor yang mempengaruhi kuat tekan beton, dalam hal ini perlu diketahui tipe semen yang telah distandarardisasi di Indonesia. Menurut SNI 0031-81, semen Portland dibagi menjadi lima tipe, yaitu :

Tipe I

Ordinary Portland Cement (OPC), semen untuk penggunaan umum,tidak

memerlukan persyaratan khusus (panas hidrasi, ketahanan terhadap sulfat, kekuatanawal).

Tipe II

Moderate Sulphate Cement, semen untuk beton yang tahan terhadap

sulfat sedang dan mempunyai panas hidrasi sedang. Tipe III

High Early Strength Cement, semen untuk beton dengan kekuatan awal tinggi (cepat mengeras).

Tipe IV

Low Heat of Hydration Cement, semen untuk beton yang memerlukan panas hidrasi rendah,kekuatan awal rendah.

Tipe V

High Sulphate Resistance Cement, semen untuk beton yang tahan terhadap

16 Semen yang digunakan dalam penelitian ini adalah semen jenis OPC (Ordinary Portland Cement) atau Tipe I, yaitu semen hidrolis yang dipergunakan

secara luas untuk konstruksi umum, seperti konstruksi bangunan yang tidak memerlukan persyaratan khusus, antara lain bangunan perumahan, gedung- gedung bertingkat, jembatan, landasan pacu dan jalan raya.

2.4.2. Bahan Penyusun Semen Portland

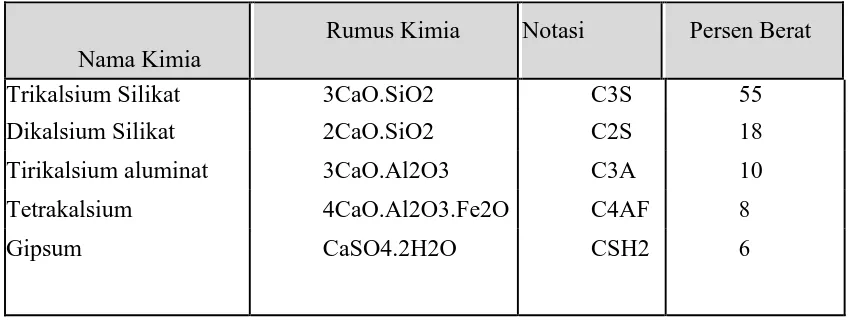

Bahan utama pembentuk semen portland adalah kapur (CaO), silica (SiO3), alumina (Al2O3), sedikit magnesia (MgO), dan terkadang sedikit alkali. Untuk mengontrol komposisinya, terkadang ditambahkan oksida besi, sedangkan gipsum (CaSO4.2H2O) ditambahkan untuk mengatur waktu ikat semen. (Tri Mulyono, 2004). Komposisi senyawa utama dan senyawa pembentuk dalam semen portland dapat dilihat pada tabel 2.2 dan 2.3 berikut ini.

Tabel 2.2 Komposisi senyawa utama semen portland (Tri Mulyono, 2003)

Nama Kimia

Rumus Kimia Notasi Persen Berat

Trikalsium Silikat 3CaO.SiO2 C3S 55

Dikalsium Silikat 2CaO.SiO2 C2S 18

Tirikalsium aluminat 3CaO.Al2O3 C3A 10

Tetrakalsium 4CaO.Al2O3.Fe2O C4AF 8

Gipsum CaSO4.2H2O CSH2 6

2.5 Agregat

Agregat adalah bahan-bahan campuran beton yang saling diikat oleh perekat semen (CUR 2, 1993). Kandungan agregat dalam campuran beton biasanya sangat tinggi, yaitu berkisar 60%-70% dari volume beton. Agregat ini harus bergradasi sedemikian rupa sehingga seluruh massa beton dapat berfungsi sebagai benda yang utuh, homogen, dan rapat, dimana agregat yang kecil

berfungsi sebagai pengisi celah yang ada di antara agregat berukuran besar (Nawy, 1998).

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat alam dan agregat buatan (pecahan). Agregat alam dan pecahan inipun dapat dibedakan berdasarkan beratnya, asalnya, diameter butirnya (gradasi), dan tekstur permukaannya.

2.5.1 Agregat Halus

Agregat halus adalah agregat berupa pasir alam sebagai hasil disintegrasi alami dari batu-batuan atau berupa pasir buatan yang dihasilkan oleh alat-alat pemecah batu, dan mempunyai ukuran butir terbesar 5 mm atau lolos saringan no.4 dan tertahan pada saringan no.200.

Agregat halus yang digunakan pada campuran beton harus memenuhi persyaratan-persyaratan sebagai berikut :

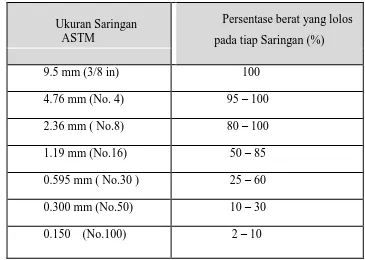

a. Susunan Butiran ( Gradasi)

Modulus kehalusan (fineness modulus), menurut hasil penelitian (larrard, 1990) menunjukan bahwa pasir dengan modulus kehalusan 2,5 s/d 3,0 pada umumnya akan menghasilkan beton mutu tinggi (dengan fas yang rendah) yang mempunyai kuat tekan dan workability yang optimal. Agregat halus yang digunakan harus mempunyai gradasi yang baik, karena akan mengisi ruang-ruang kosong yang tidak dapat diisi oleh material lain sehingga menghasilkan beton yang padat disamping untuk mengurangi penyusutan. Analisa saringan akanmemperlihatkan jenis dari agregat halus tersebut. Melalui analisa saringan maka akan diperoleh angka Fine Modulus. Melalui Fine Modulus ini dapat digolongkan 3 jenis pasir yaitu : • Pasir kasar : 2.9 < FM <3.2

• Pasir sedang : 2.6 < FM <2.9 • Pasir halus : 2.2 < FM < 2.6

Selain itu ada juga batasan gradasi untuk agregat halus, sesuai dengan ASTM C33– 74a.

18 Tabel 2.3 Batasan gradasi untuk agregat halus menurut ASTM C33-74a

Ukuran Saringan kadar Lumpur melampaui 5 % maka agragat harus dicuci.

c. Kadar Liat tidak boleh melebihi 1 % (terhadap berat kering).

d. Agregat halus harus bebas dari pengotoran zat organik yang akan merugikan beton, atau kadar organik jika diuji di laboratorium tidak menghasilkan warna yang lebih tua dari standart percobaan Abrams – Harder dengan batas standarnya pada acuan No 3.

Agregat halus yang digunakan untuk pembuatan beton dan akan mengalami basah danlembab terus menerus atau yang berhubungan dengan tanah basah, tidak boleh mengandung bahan yang bersifat reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berlebihan di dalam mortar atau beton dengan semen kadar alkalinya tidak lebih dari 0,60% atau dengan penambahan yang bahannya dapat mencegah pemuaian.

Sifat kekal (keawetan) diuji dengan larutan garam sulfat:

1) Jika dipakai Natrium – Sulfat, bagian yang hancur maksimum 10%. 2) Jika dipakai Magnesium – Sulfat, bagian yang hancur maksimum

2.6 Fly Ash

Fly Ash adalah abu terbang yang diperoleh dari pembakaran batubara

dengan suhu 1600oC yang memiliki kandungan komponen silika sebesar 72,2%. Karena sifatnya menyerupai semen sehingga dapat berfungsi sebagai bahan perekat dan dapat mengurangi penggunaan semen.

Menurut ASTM C618 fly ash dibagi menjadi dua kelas yaitu fly ash kelas F dan kelas C. Perbedaan utama dari kedua fly ash tersebut adalah banyaknya calsium, silika, aluminium dan kadar besi di fly ash tersebut. Walaupun kelas F dan kelas C sangat ketat ditandai untuk digunakan fly ash yang memenuhi spesifikasi ASTM C618, namun istilah ini lebih umum digunakan berdasarkan asal produksi batubara atau kadar CaO.

Fly ash kelas F merupakan fly ash yang diproduksi dari pembakaran batubara anthracite atau bituminous, mempunyai sifat pozzolanic dan untuk mendapatkan sifat cementitious harus diberi penambahan quick lime, hydrated lime, atau semen. Fly ash kelas F ini memiliki kadar kapur yang rendah (CaO <

10%).

Fly ash kelas C diproduksi dari pembakaran batubara lignite atau sub-bituminous selain mempunyai sifat pozolanic juga mempunyai sifat self-cementing (kemampuan untuk mengeras dan menambah kuat apabila bereaksi dengan air) dan sifat ini timbul tanpa penambahan kapur. Fly ash kelas C ini mengandung kapur lebih besar dari fly ash kelas F (CaO > 20%).

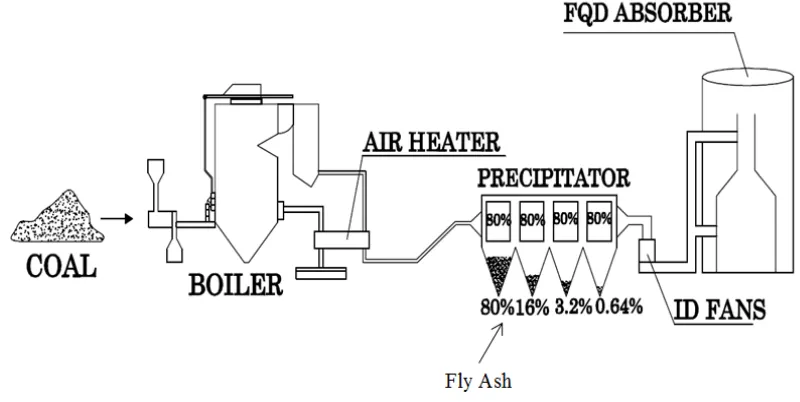

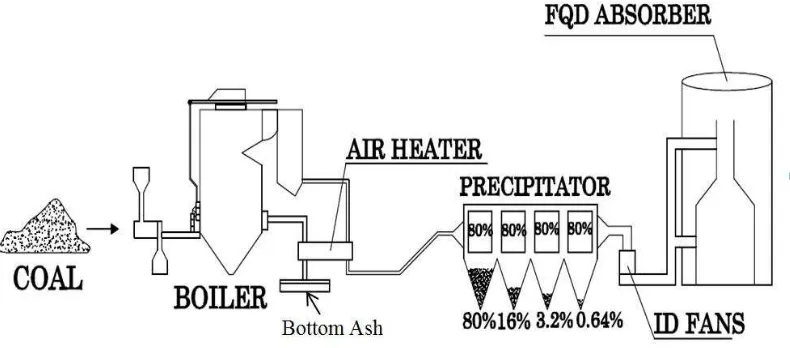

20 Gambar 2.1 Skema mendapatkan fly ash

ElectroStatic Precipitator (ESP) adalah salah satu alternatif penangkap debu dengan effisiensi tinggi (mencapai diatas 90%) dan rentang partikel yang didapat cukup besar. Dengan menggunakan electro static precipitator (ESP) ini, jumlah limbah debu yang keluar dari cerobong diharapkan hanya sekitar 0,16 % (efektifitas penangkapan debu mencapai 99,84%).

Air Heater merupakan alat yang berfungsi untuk memanaskan udara yang digunakan untuk menghembusatau meniup bahan bakar agar dapat terbakar sempurna.

ID Fans (Induced Draft Fan) merupakan alat dari boiler yang berfungsi sebagai penghisap asap yang dikeluarkan dari ruang pembakaran.

Gambar 2.2 Fly Ash

Dari hasil pengujian di lab karakteristik Fly Ash mengandung unsur: Tabel 2.4 Unsur yang terkandung dalam Fly Ash

No. Parameter Satuan Hasil Metode

1. Silika sebagai SiO2 % 72,2 Gravimetri

2. Aluminium sebagai Al2O3

% 18,8 Perhitungan

3. Besi sebagai Fe2O3 % 0,79 A A S

4. Kalsium sebagai CaO % 4,79 Tritimetri

5. Magnesium sebagai MgO

% 3,50 Gravimetri

6. Sodium sebagai Na2O % 0,03 A A S

7. Potasium sebagai K2O % 0,04 A A S

8. Fosfor sebagai P2O5 % 0,19 Spektrofotometri

9. Sulfur (S) % 2,12 Gravimetri

10. Mangan mg/Kg 81,8 A A S

Sumber : Laboratorium Penguji Balai Riset dan Standardisasi Industri Medan

Dari hasil pemeriksaan kandungan silika pada Fly Ash sangat dimungkinkan dilakukannya pemanfaatan abu tersebut sebagai bahan substitusi semen yang dapat digunakan pada pembuatan Paving Block.

2.7 Bottom Ash

Bottom Ash adalah material hasil sisa pembakaran batubara yang tidak sempurna yang memiliki partikel meyerupai pasir dengan karakteristik fisik berwarna abu-abu gelap, berbentuk butiran berporos sehingga dianggap mampu mengurangi penggunaan pasir.

22 Gambar 2.4 Bottom Ash

Dari hasil pengujian di lab karakteristik Bottom Ash mengandung unsur: Tabel 2.5 Unsur yang terkandung dalam Bottom Ash

No. Parameter Satuan Hasil Metode

1. Silika sebagai SiO2 % 53,4 Gravimetri

2. Aluminium sebagai Al2O3

% 6,77 Perhitungan

3. Besi sebagai Fe2O3 % 1,27 A A S

4. Kalsium sebagai CaO % 8,74 Tritimetri

5. Magnesium sebagai MgO

% 4,12 Gravimetri

6. Sodium sebagai Na2O % 0,06 A A S

7. Potasium sebagai K2O % 0,08 A A S

8. Fosfor sebagai P2O5 % 0,13 Spektrofotometri

9. Sulfur (S) % 1,05 Gravimetri

10. Mangan mg/Kg 404 A A S

Sumber : Laboratorium Penguji Balai Riset dan Standardisasi Industri Medan

2.8 Air

Fungsi dari air disini antara lain adalah sebagai bahan pencampur antara semen dan agregat. Air harus bebas dari bahan yang bersifat asam, alkali, dan minyak. Air yang mengandung tumbuh-tumbuhan busuk harus benar-benar dihindari karena dapat mengganggu pengikatan semen. Pada umumnya air yang memenuhi persyaratan sebagai air minum juga memenuhi syarat bila dipakai untuk membuat beton, dengan pengecualian pada air minum yang banyak mengandung sulfat (Oglesby, 1996).

Air yang mengandung kotoran yang cukup banyak akan mengganggu proses pengerasan atau ketahanan beton. Kotoran secara umum dapat menyebabkan :

1. Gangguan pada hidrasi dan pengikatan 2.Gangguan pada kekuatan dan ketahanan

3.Perubahan volume yang dapat menyebabkan keretakan 4.Korosi pada tulangan baja maupun kehancuran beton 5.Bercak-bercak pada permukaan beton.

Untuk air perawatan, dapat dipakai juga air yang dipakai untuk pengadukan, tetapi harus yang tidak menimbulkan noda atau endapan yang merusak warna permukaan beton. Besi dan zat organik dalam air umumnya sebagai penyebab utama pengotoran atau perubahan warna, terutama jika perawatan cukup lama.

Menurut PBI 1971 persyaratan dari air yang digunakan sebagai campuran bahan bangunan adalah sebagai berikut:

1. Air untuk pembuatan dan perawatan beton tidak boleh mengandung minyak, asam alkali, garam-garam, bahan-bahan organik atau bahan lain yang dapat merusak daripada beton.

2. Apabila dipandang perlu maka contoh air dapat dibawa ke Laboratorium Penyelidikan Bahan untuk mendapatkan pengujian sebagaimana yang dipersyaratkan.

3. Jumlah air yang digunakan adukan beton dapat ditentukan dengan ukuran berat dan harus dilakukan setepat-tepatnya.

24 Adapun hukum perbandingan air semen dari Abrams, sebagai berikut: “Pada bahan-bahan beton dan keadaan pengujian tertentu, jumlah air campuran yang dipakai menentukan kekuatan beton, selama campuran cukup plastis dan dapat dikerjakan” (Murdock, L.J.,1991).

Campuran cukup plastis maksudnya adalah ketika bahan-bahan beton pertama kali dicampurkan, bentuknya menyerupai sebuah adonan, lunak, encer, sehingga dapat dituang dan dibentuk menjadi bermacam-macam bentuk. Tahapan ini dinamakan kondisi plastis. Beton harus dalam kondisi plastis pada saat penuangan (pengecoran) dan pemadatan (kompaksi).

Hukum ini memberikan arti, bahwa beton yang dipadatkan sempurna dengan agregat yang baik dan pada kadar semen tertentu, kekuatannya tergantung pada perbandingan air semen. Maka bukan perbandingan jumlah air terhadap total (semen + agregat halus) material yang menentukan, melainkan hanya perbandingan antara air dan semen pada campuran yang menentukan.