DAFTAR PUSTAKA

Departemen Pekerjaan Umum. 1990. Spesifikasi Bahan Tambahan Untuk Beton, SK SNI S-18-1990-03. Bandung: Yayasan LPMB.

Dewan Standardisasi Nasional. 1987. Ubin Semen Polos, SNI 03-0028-1987. Jakarta.BSN Dewan Standardisasi Nasional. 1996. Bata Beton (Paving Block), SNI 03-0691-1996.

Jakarta.BSN

Fadli. 2002. Panduan Praktikum Pengujian Bahan II. Medan: Politeknik Negeri Medan. Kusumadi. 2007. Panduan Praktikum Pengujian Bahan I. Medan: Politeknik Negeri Medan. Merapi. Jurnal Malusia dan Lingkungan, (Online), Vol. 19. No.2, (hhtp://lib.law.ugm.ac.id, diases tahun 2012).

Mulyono, Tri. 2003. Teknologi Beton. Yogyakarta: CV Andi Offset.

Murdock, L.J, Brook, K.M, Hendarko, Stephanus. 1991. Bahan dan Praktek Beton. Jakarta: Erlangga.

Nugraha, Paul. dan Antoni. 2007. Teknologi Beton dan Material, Pembuatan Beton Kinerja Tinggi. Yogyakarta: Andi Offset.

Rahmi Karolina, dkk. 2014. The Use of Volcanic Ash of Mount Sinabung Eruption as the Substitution of Fine Aggregate in Making Batako (Mass-Produced Brick). Journal of

Civil Engineering Research 2014, 4(3A): 178- 186

Rahmi Karolina, dkk. 2014. Optimization of the use of volcanic ash of Mount Sinabung eruption as the substitution for fine aggregate. ScienceDirect

Segel, R., Kole, P., dan Kusuma, Gideon. 1993. Pedoman Pengerjaan Beton. Jakarta: Erlangga.

Tjokrodimuljo, K. 1992. Teknologi Beton. Yogyakarta: Gramedia.

BAB III

METODOLOGI PENELITIAN 3.1Umum

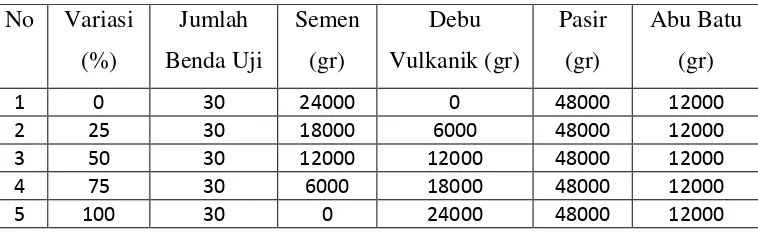

Metode yang digunakan dalam penelitian ini adalah metode penelitian eksperimen. Sedangkan faktor yang diteliti adalah faktor komposisi campuran debu vulkanik pada paving bock, dengan tujuan untuk mengetahui pengaruh debu vulkanik sebagai substitusi semen dengan mengurangi jumlah semen pada pengujian ukuran, sifat tampak, daya serap air, kuat tekan, ketahanan aus dan ketahanan terhadap natrium sulfat. Rancangan penelitian pada batako akan dibuat benda uji dengan perbandingan campuran 1Pc : 2Ps, dimana campuran ini akan diberi tambahan debu vulkanik sebagai substitusi semen dengan mengurangi jumlah persentase dari berat semen dengan variasi perbandingan komposisi yang digunakan, yaitu 0%, 25%, 50%, 75%, dan 100 % debu vulkanik dari berat semen. Pembuatan benda uji dan prosedur pengujian kualitas sesuai dengan yang telah ditentukan dalam Standar Nasional Indonesia (SNI 03-0691-1996).

3.2Bagan Alir Penelitian

1. Pengujian fisik, yaitu pengujian visual, pengujian ukuran, dan pengujian sifat mekanik yaitu pengujian daya serap air, kuat tekan, ketahanan aus dan ketahanan terhadap natrium sulfat. 2. Jenis semen portland, menggunakan Semen Andalas Tipe I.

3. Pasir berasal Sungai di Binjai, Sumatera Utara.

4. Kebutuhan air, ditetapkan pada kondisi adukan lengas tanah.

5. Debu vukanik diperoleh dari lokasi letusan gunung sinabung radius 5km dari puncak gunung sinabung tepatnya di daerah Desa Payung Kabupaten Karo

6. Pembuatan seluruh benda uji dilakukan secara manual.

3.3Lokasi dan Waktu Pengujian 1. Tempat

Penelitian dilakukan di Laboratorium Struktur Beton Departemen Teknik Sipil Universitas Sumatera Utara.

2. Waktu

Pengujian dilakukan mulai pada bulan Juli sampai dengan bulan September 2016.

3.4Bahan yang Digunakan

Bahan penyusun paving block terdiri dari semen portland, agregat halus dan air. Sering pula

ditambah bahan campuran tambahan yang sangat bervariasi untuk mendapatkan sifat-sifat batako

yang diinginkan. Biasanya perbandingan campuran yang digunakan adalah perbandingan jumlah

bahan penyusun paving block yang lebih ekonomis dan efektif. Bahan-bahan penyusun paving

block yang digunakan dalam penelitian ini adalah:

3.4.1 Semen Portland

Semen Portland yang dipergunakan adalah semen dengan merk dagang Semen Andalas dalam kemasan 50 kg.

3.4.2 Pasir

Pasir yang dipergunakan dalam penelitian ini diambil dari quarry Sei Wampu, Binjai. Pemeriksaan yang dilakukan terhadap agregat halus meliputi:

a. Analisa ayakan pasir;

b. Pemeriksaan berat isi agregat halus;

c. Pemeriksaan kandungan organik (colorimetric test) pada agregat halus;

d. Pemeriksaan berat jenis pada semen dan debu vulkanik;

e. Pemeriksaan kadar lumpur dan kadar liat agregat halus;

3.4.3 Air

Air yang digunakan sebagai bahan pencampur berasal dari Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

3.4.4 Debu Vulkanik

Pada penelitian ini, bahan debu vulkanik yang dipakai untuk batako berasal dari erubsi gunung sinabung tanggal 24 Februari 2016 dengan jarak 5 km dari puncak gunung sinabung

3.5 Pemeriksaan Bahan-bahan Penyusun Paving Block 3.5.1 Analisa Ayak Agregat Halus (SNI 03-1968-1990)

dan Analisis Ayak Debu Vulkanik a. Tujuan Percobaan

1) Menentukan gradasi/distribusi butiran pasir

2) Mengetahui modulus kehalusan (fineness modulus) pasir b. Peralatan

1) Timbangan

2) Sieve shaker machine 3) 1 set ayakan

4) Oven

5) Sample splitter c. Bahan

Pasir kering oven sebanyak 1000 gram. d. Prosedur Percobaan

1) Ambil pasir yang telah kering oven (110±5)ºC;

2) Sediakan pasir sebanyak 2 sampel masing-masing seberat 1000 gr dengan menggunakan sampel splitter;

3) Susun ayakan berturut-turut dari atas ke bawah: 9,52 mm; 4,76 mm; 2,38 mm; 1,19 mm; 0,60 mm; 0,30 mm; 0,15 mm dan pan;

4) Tempatkan susunan ayakan tersebut diatas sieve shaker machine; 5) Masukkan sampel 1 pada ayakan yang paling atas lalu ditutup rapat; 6) Mesin dihidupkan selama 5 (lima) menit;

7) Timbang sampel yang tertahan pada masing-masing ayakan; 8) Lakukan percobaan diatas untuk sampel 2.

e. Rumus

(3.1) Dimana:

FM = Fineness Modulus

Derajat kehalusan (kekasaran) suatu agregat ditentukan oleh modulus kehalusan (fineness) dengan batasan-batasan sebagai berikut:

- Pasir kasar : 2,90 < FM < 3,20 f. Hasil Percobaan

Modulus kehalusan pasir (FM) = 2,51

Modulus kehalusan Debu Vulkanik (FM) = 0.37

Pasir dapat dikategorikan sebagai pasir halus. (2,20 < FM < 2,60) 3.5.2 Berat Isi Agregat Halus (ASTM C-29)

Dan Berat isi Debu Vulkanik. a. Tujuan Percobaan

1) Menentukan berat isi agregat halus (pasir) b. Peralatan

1) Timbangan dengan tingkat kepekaan 0,1% dari berat sampel 2) Batang perojok

3) Bejana besi 4) Termometer 5) Sekop Kecil c. Bahan

1) Pasir ≤ Saringan Ø 4,75 mm kering oven suhu 110±5 ºC 2) Air

d. Prosedur Percobaan 1) Dengan cara merojok:

a) Bejana besi ditimbang dan kemudian diisi dengan pasir sampai bagian tinggi bejana tersebut lalu rojok sebanyak 25 kali secara merata pada permukaannya; b) Pasir ditambah lagi hingga mencapai ⅔ tinggi bejana dan dirojok 25 kali secara

merata pada permukaannya, kemudian bejana diisi pasir sampai penuh dan dirojok 25 kali secara merata lalu permukaannya diratakan. Dalam perojokan untuk setiap lapis tidak boleh menembus lapisan dibawahnya;

c) Timbang bejana + pasir;

d) Pasir dikeluarkan dan bejana dibersihkan lalu diisi oleh air hingga penuh, timbang berat bejana + air dan diukur suhu air didalam bejana;

2) Cara menyiram:

b) Timbang bejana + pasir.

c) Pasir dikeluarkan dan bejana dibersihkan lalu diisi air hingga penuh, timbang berat bejana + air dan diukur suhu air didalam bejana.

Percobaan dilakukan untuk 2 sampel. e. Rumus

(3.2)

Dimana:

ρ = Berat isi pasir (gr/cm3)

m = Berat pasir (gr) v = volume bejana (cm3) f. Hasil Percobaan Pasir

Berat isi dengan cara merojok: 1,677 gr/cm3 Berat isi dengan cara menyiram: 1,562 gr/cm3 g. Hasil Percobaan Debu Vulkanik

Berat isi dengan cara merojok: 1,343 gr/cm3 Berat isi dengan cara menyiram: 1,228 gr/cm3

3.5.3 Pengujian Kadar Organik Pasir/Colorimetric Test (SNI 03-2816-1992)

Dan Kadar Organik Debu Vulkanik/ Colorimetric Test. a. Tujuan Percobaan

Mengetahui tingkat kandungan bahan organik dalam agregat halus. b. Peralatan

1) Botol gelas tembus pandang dengan penutup karet kapasitas 350 ml 2) Gelas ukur kapasitas 1000 ml

3) Timbangan 4) Mistar

5) Standar warna Gardner 6) Sendok pengaduk 7) Sampel splitter c. Bahan

1) Pasir kering oven lolos ayakan Ø 4,75 mm 2) NaOH padat

d. Prosedur percobaan

1) Sediakan pasir secukupnya dengan menggunakan sampel splitter sehingga terbagi seperempat bagian;

2) Sampel dimasukkan ke dalam botol gelas setinggi ± 3 cm dari dasar botol;

3) Sediakan larutan NaOH 3% dengan cara mencampur 12 gram kristal NaOH kedalam 388 ml air menggunakan gelas ukur. Aduk hingga kristal NaOH larut;

4) Masukkan larutan tersebut sampai tinggi larutan ± 2 cm dari permukaan pasir (tinggi pasir + larutan = 5 cm);

5) Larutan diaduk menggunakan sendok pengaduk selama 7 menit;

6) Botol gelas ditutup rapat menggunakan penutup karet dan diguncang-guncang pada arah mendatar selama 8 menit;

7) Campuran didiamkan selama 24 jam;

8) Bandingkan perubahan warna yang terjadi setelah 24 jam dengan standar warna Gardner.

e. Rumus/standar

Pengelompokkan standar warna Gardner adalah sebagai berikut: 1) Standar warna no. 1 : berwarna bening/jernih

2) Standar warna no. 2 : berwarna kuning muda 3) Standar warna no. 3 : berwarna kuning tua

4) Standar warna no. 4 : berwarna kuning kecoklatan 5) Standar warna no. 5 : berwarna coklat

Perubahan warna yang diperbolehkan menurut standar warna Gardner adalah standar warna no. 3. Jika perubahan warna yang terjadi melebihi standar warna no. 3 maka, pasir tersebut mengandung bahan organik yang banyak dan harus dicuci dengan larutan NaOH 3% kemudian bersihkan dengan air.

f. Hasil Percobaan

Warna material pasir adalah bening/jernih (Standar no. 1)

Warna material debu vulkanik adalah kuning kecoklatan (Standar no. 4) 3.5.4 Pengujian Berat Jenis Semen (SNI 15-2531-1991)

Dan Berat Jenis Debu Vulkanik. a. Tujuan Percobaan:

1) Timbangan dengan ketelitian 0.001 gr

1) Isi botol Le Chatelir dengan kerosin atau naphta sampai antara skala 0 dan 1, bagian dalam piknometer diatas permukaan cairan.

2) Masukkan botol Le Chatelir ke dalam bak air dengan suhu ditetapkan pada botol Le Chatelir 20 o

C untuk mengunakan suhu cairan dalam piknometer l dengan suhu yang ditetapkan dalam botol Le Chatelir.

3) Setelah suhu dalam botol Le Chatelir sama dengan suhu yang ditetapkan pada botol Le Chatelir, baca skala pada botol Le Chatelir (V1).

4) Masukkan semen portland sebanyak 64 gr, sedikit demi sedikit ke dalam botol Le Chatelir, hindarkan penempelan semen pada dinding dalam botol Le Chatelir diatas

cairan.

5) Setelah benda uji dimasukkan, putar botol Le Chatelir dengan posisi miring secara perlahan-lahan sampai gelembung udara tidak timbul lagi pada permukaan cairan. 6) Ulangi pekerjaan no. 2 setelah suhu dalam botol Le Chatelir sama dengan suhu yang

ditetapkan pada botol Le Chatelir, baca skala pada botol Le Chatelir (V2).

e. Rumus:

B (3.3) Dimana:

V1 = Pembacaan pertama pada skala botol Le Chatelir

V2 = Pembacaan kedua pada skala botol Le Chatelir

V2- V1 = Isi cairan yang dipindahkan oleh semen dengan berat tertentu

Catatan:

- Berat jenis semen portland antara 3 - 3.2

f. Hasil Percobaan:

Berat jenis semen: 3,062 gr/ml

Prosedur pengujian berat jenis debu vulkanik sama dengan prosedur pengujian berat jenis semen.

Berat jenis debu vulkanik : 2,43 gr/ml

3.5.5 Pemeriksaan Kadar Lumpur (Pencucian Pasir Lewat Ayakan No.200) a. Tujuan Percobaan

Menentukan persentase kadar lumpur pada pasir dan kerikil. b. Peralatan

1) Ayakan no. 200 2) Oven

3) Timbangan 4) Pan

c. Bahan

1) Pasir kering oven 2) Kerikil kering oven 3) Air

d. Prosedur Percobaan

1) Sediakan 2 (dua) sampel pasir sebanyak masing-masing 500 gram dan 2 (dua) sampel kerikil sebanyak masing-masing 1000 gram dalam keadaan kering oven;

2) Tuang pasir kedalam ayakan no. 200 dan disiram dengan air melalui kran;

3) Pada saat pencucian, pasir harus diremas-remas hingga air keluar melalui ayakan terlihat jernih dan bersih;

4) Letakkan sampel kedalam pan dan keringkan dalam oven selama 24 jam; 5) Setelah 24 jam, sampel yang ada didalam pan ditimbang dan hasilnya dicatat; 6) Lakukan percobaan untuk sampel kedua dan sampel kerikil.

e. Rumus

A-BA (3.4)

Dimana:

A = Berat sampel mula-mula

B = Berat sampel setelah dikeringkan selama 24 jam

Pasir yang memenuhi persyaratan dan layak untuk digunakan, bila kadar lumpur pasir < 5%.

f. Hasil Penelitian

Kadar lumpur pasir rata-rata = 3.52% (pasir memenuhi persyaratan dan layak untuk digunakan).

3.5.6 Pemeriksaan Kadar Liat (Clay Lump) a. Tujuan Percobaan

Menentukan persentase kadar liat dalam pasir. b. Peralatan

1) Ayakan no. 200 2) Oven

3) Timbangan 4) Pan

c. Bahan

1) Pasir sisa pengujian kadar lumpur 2) Aquades

3) Air

d. Prosedur Percobaan

1) Pasir hasil percobaan kadar lumpur sebanyak 2 (dua) sampel dengan berat kering setelah pencucian lumpur sebagai berat awal direndam dalam aquades selama 24 jam; 2) Setelah direndam ± 24 jam aquades dibuang dengan hati-hati agar jangan ada pasir

yang ikut terbuang;

3) Tuangkan pasir dalam ayakan no. 200 dan dicuci dibawah kran sambil diremas-remas selama ± 5 menit;

4) Pasir hasil pencucian dituang ke dalam pan dikeringkan dalam oven bersuhu 110 ± 5 ºCselama 24 jam;

5) Pasir kering hasil pengovenan kemudian ditimbang beratnya dan dicatat. e. Rumus

Dimana:

A = Berat pasir mula-mula (sisa pencucian kadar lumpur) B = Berat pasir setelah di oven

Pasir yang memenuhi persyaratan, bila kadar liat pasir <1%. f. Hasil Percobaan

Kadar liat rata-rata = 0,42 % (pasir memenuhi syarat untuk dipakai dalam campuran batako). 3.6 Pembuatan Benda Uji

3.6.1 Benda Uji Paving Block

a. Peralatan yang diperlukan dalam pembuatan benda uji batako: 1) Ayakan, untuk mengayak pasir dengan ukuran 4,8 mm.

2) Timbangan, untuk menimbang kebutuhan bahan yang dipergunakan dalam pembuatan benda uji.

3) Ember, untuk tempat menampung kebutuhan air yang dipergunakan sebagai pencampuran bahan-bahan pembuat batako.

4) Sendok spesi, untuk mencampur dan memasukkan adonan adukan kedalam cetakan. 5) Sekop dan cangkul, untuk mengaduk campuran batako.

6) Mesin cetak paving block dengan ukuran cetakan (20 x 10 x 6) cm b. Prosedur Pembuatan benda uji paving block :

1) Siapkan semua bahan dan alat yang diperlukan.

2) Timbang semen, pasir dan serbuk kaca dengan perbandingan 1 pc : 2 ps. Penambahan debu vulkanik dimulai dari 0%, 25%, 50% 75%, dan 100 % dari berat semen dengan mengurangi jumlah semen awal.

3) Campurkan bahan dengan perbandingan menjadi 1 pc : 2 ps (tanpa penambahan debu vulkanik), untuk campuran selanjutnya dengan penambahan 25 %, 50 %, 75 % dan 100 %. Aduk semua bahan sampai rata.

5) Setelah itu adonan yang sudah tercampur merata dimasukkan kedalam cetakan paving block setinggi 2/3 bagian cetakan, kemudian dipadatkan dengan cara ditumbuk sampai benar benar padat dengan alat pemadat.

6) Masukkan kembali adonan paving block kedalam cetakan hingga penuh, kemudian dipadatkan lagi

7) Setelah itu tutup cetakan dengan penutup mesin cetakan manual, kemudian di tekan hingga padat. Setelah padat, adonan di keluarkan dari mesin cetak paving block manual.

8) Lalu paving block yang sudah di tercetak diangkat secara perlahan dan letakkan ditempat yang teduh, tidak terkena cahaya matahari langsung dan terlindung dari hujan.

3.7 Perawatan Benda Uji

3.7.1 Benda Uji Paving Block

Perawatan Paving Block yang baik, yaitu sesuai dengan langkah-langkah berikut:

a. Hindarkan Paving Block dari sinar matahari langsung dan air hujan agar pengikatan adonan sesuai yang diharapkan.

b. Perawatan Paving Block selama 28 hari yaitu dengan merendam dan dengan menjaga suhu ruangan.

3.8 Pengujian Benda Uji 3.8.1 Pengujian Visual

a. Peralatan yang diperlukan pada pemeriksaan sifat tampak

Penggaris siku dipergunakan untuk memeriksa kesikuan pada tiap-tiap sudut dan kedataran permukaan bidang dari paving block. Selebihnya pemeriksaan tampak luar dilakukan dengan menggunakan alat indra, seperti pemeriksaan pada ketajaman dan kekuatan rusuk-rusuk batako tidak mudah dirapihkan dengan kekuatan jari-jari tangan.

b. Peralatan yang diperlukan pada pemeriksaan ukuran:

Peralatan kapiler atau sejenisnya dengan ketelitian 0,1 mm. pengukuran dilakukan terhadap tiga tempat yang berbeda dan diambil nilai rata- ratanya.

c. Prosedur Pengujian:

Setelah masa perawatan selama 28 hari, paving block yang diuji harus dalam keadaan kering. Tahapan yang harus dilakukan yaitu:

2) Ukur panjang, lebar dan tebal benda uji.

3) Pengamatan permukaan benda uji meliputi: keadaan permukaan, kerapatan dan keadaan sudut-sudutnya.

3.8.2 Pengujian Penyerapan Air

a. Peralatan yang diperlukan pada pengujian penyerapan air:

1) Wadah berisi air untuk merendam benda uji hingga paving block jenuh air.

2) Kain lap dipergunakan untuk menyeka permukaan paving block dari kelebihan air setelah di rendam.

3) Timbangan dipergunakan untuk menimbang paving block dalam keadaan jenuh air dan kering oven. Timbangan yang dipergunakandengan kapasitas 60 kg dengan ketelitian 0,1 gr.

4) Oven dipergunakan untuk mengeringkan paving block akan kandungan air setelah direndam. Oven yang dipergunakan dilengkapi pengatur suhu, dengan suhu antara 105oC sampai dengan 110oC.

b. Prosedur Pengujian:

Paving block yang akan diuji penyerapan airnya harus dalam keadaan kering. Adapun langkah-langkah yang harus dilakukan dalam pengujian ini adalah:

1) Paving Block dibersihkan dari bahan-bahan lain yang menempel.

2) Paving Block dimasukan kedalam oven selama 24 jam/sehari, sehingga didapati Paving Block dalam kering oven.

3) Timbang Paving Block, sehingga didapat berat Paving Block dalam keadaan kering oven.

4) Rendam Paving Block selama 24 jam /sehari atau hingga Paving Block sudah keadaan jenuh.

5) Timbang Paving Block, sehingga didapati berat Paving Block dalam keadaan jenuh. Setelah mendapatkan data-data yang diperlukan, penyerapan air dapat dihitung.

3.8.3 Pengujian Kuat Tekan

a. Peralatan yang diperlukan pada pengujian kuat tekan:

1) Mistar sorong dipergunakan untuk mengukur luas bidang tekan. Mistar sorong dipergunakan sampai dengan ketelitian 0,01 mm.

2) Alat uji yang digunakan adalah mesin uji kuat tekan beton (compression machine).

1) Benda uji dikeluarkan dari bak perendaman, lalu dijemur selama ± 24 jam.

2) Timbang berat benda uji lalu letakkan pada compressor machine sedemikian sehingga berada tepat ditengah-tengah alat penekannya.

3) Secara perlahan-perlahan beban tekan diberikan pada benda uji dengan cara mengoperasikan mesin sampai benda uji runtuh.

4) Pada saat jarum penunjuk skala tidak naik lagi atau bertambah, maka cata skala yang ditunjuk oleh jarum tersebut yang merupakan beban maksimum yang dapat dipikul benda uji tersebut.

5) Percobaan diulang untuk setiap benda uji.

6) Hitung kuat tekan batako dengan persamaan rumus

Dimana : P = beban tekan, N L = luas bidang tekan

3.8.4 Pengujian Ketahanan Terhadap Natrium Sulfat a. Peralatan pengujian :

1) Larutan jenuh garam natrium sulfat yang jernih dengan berat jenis antara 1,151-1,174. 2) Bejana tempat merendam contoh dalam larutan natrium sulfat

b. Prosedur Pengujian :

1) Dua buah benda uji utuh (bekas pengujian ukuran) dibersihkan dari kotoran yang melekat, kemudian dikeringkan dalam dapur pengering pada suhu (105+2) C hingga berat tetap lalu didinginkan dalam eksikaor/ desikator.

2) Setelah dingin ditimbang sampai ketelitian 0,1 gram, kemudian direndam dalam larutan jenuh garam natrium sulfat selama 16 sampai dengan 18 jam, setelah itu diangkat dan didiamkan dulu agar cairan yang berlebih meniris.

3) Selanjutnya masukkan benda uji kedalam dapur pengering pada suhu (105+2) °C selama kurang lebih 2 jam, kemudian didinginkan sampai suhu kamar.

4) Ulangi pernedaman dan pengeringan ini sampai 5 kali berturut-turut.

5) Pada pengeringan yang terakhir, benda uji dicuci sampai tidak ada lagi sisa sisa garam sulfat yang tertinggal.

7) Untuk mempercepat pencucian dapat dilakukan pencucian dengan air panas bersuhu kurang lebih 40-50 °C.

8) Setelah pencucian sampai bersih, benda uji dikeringkan dalam dapur pengering sampai berat tetap (± 2-4 jam), didinginkan dalam eksikator. Kemudian ditimbang lagi sampai ketelitian 0,1 gram.

9) Disamping itu diamati keadaan benda uji apakah setelah perendaman dalam larutan garam natrium sulfat terjadi atau Nampak adanya retakan, gugusan atau cacat-cacat lainnya.

10) Laporkan keadaan setelah perendaman itu dengan kata-kata :

- Baik/ tidak cacat, bila tidak Nampak adanya retak-retak atau perubahan lainnya

- Cacat/ retak-retak, bila Nampak adanya retak-retak (meskipun kecil), rapuh, gugus dan lain- lain.

11) Apabila selisih penimbangan sebelum perendaman dan setelah perendaman tidak lebih dari 1 % dan benda uji tidak cacat nyatakan benda-benda uji tadi baik. Bila selisih penimbangan dari 2 diantara 3 benda uji tadi lebih besar dari 1 %, sedang benda ujinya baik (tidak cacat) nyatakan benda uji secara keseluruhan menjadi cacat.

3.8.5 Pengujian Ketahanan Aus a) Prosedur penelitian

1) Ambil lima buah contoh uji dipotong berbentuk bujur sangkar dengan ukuran 50 mm x 50 mm dan tebal 20 mm (untuk pengujian ketahanan aus).

2) Sisa dari pemotongan dibuat benda uji persegi dengan ukuran kurang dari 20 mm (untuk penentuan berat jenis)

3) Mesin aus yang dipergunakan, cara-cara mengaus dan mencari berat jenis dikerjakan sesuai SNI 03-0028-1987, cara uji ubin semen.

4) Benda uji yang telah diukur dan telah ditimbang, diletakkan pada tempatnya pada mesin pengaus, dibebani dengan beban tambahan sebesar 3 1/3 kg.

5) Mesin pengaus dijalankan dans etelah pengaus pertama berlangsung 1 menit, benda uji diputar 90°, dan pengausan dilanjutkan.

7) Benda uji yang lapisan kepalanya tidak habis setelah pengausan selama 5 menit, dibersihkan dari debu dan serpihan kemudian ditimbang ampai ketelitian 10 mg.

8) Jika sebelum pengausan berlangsung 5 menit lapisan kepala telah ada yang habis, pengausan dihentikan pada menit terakhir habisnya lapisan kepala, lalu benda uji dibersihkan dari debu dan ditimbang.

9) Catat hasil penimbangan ini dan hitung selisih berat benda uji sebelum dan sesudah diaus. Bagi benda uji yang belum habis lapisan kepalanya, pengausan dapat dilanjutkan sampai pada menit-menit habisnya lapisan kepala atau sampai menit ke 15.

10)Benda uji untuk berat jenis lapisan kepala, setelah kering ditimbang lalu ditentukan volumenya. Hitung berat jenis masing-masing benda uji dengan ketelitian sampai 2 desimal, dan hitung nilai rata-rata dari 10 benda uji.

11)Ketahanan aus masing-masing benda uji dapat dihitung sebagai berikut :

Dimana :

A = selisih berat benda uji sebelum dan sesudah diaus, dalam g BJ= berat jenis rata-rata lapisan kepala

I = Luas permukaan bidang aus, dalam w = Lamanya pengausan, dalam menit. 3.9 Perhitungan Mix Design Paving Block

Perhitungan mix design Paving Block ini didasarkan pada perbandingan komposisi Semen : Pasir : Abu Batu yaitu 1: 2 : ½ . Dan dalam pencampuran ini air yang dipakai menggunakan sistem trial.

Gambar 3.1 Diagram alir penelitian

Data

Studi literature & pengumpulan data Identifikasi masalah

Persiapan bahan

Pembuatan Benda Uji

Masa pemeliharaan selama 28 hari

SIFAT TAMPAK, UKURAN, PENYERAPAN AIR

KUAT TEKAN

KETAHANAN AUS, DAN KETAHANAN TERHADAP NATRIUM .

Analisa data dan Pembahasan

Semen Pasir Debu Vulkanik

Memenuhi Standar SNI

Kesimpulan dan Saran

Mulai

Selesai

Ya Tidak

Pengujian Bahan Persiapan alat

Pemeriksaan material

Paving block 20 x 10 x 8 cm

BAB IV

HASIL DAN PEMBAHASAN

4.1Pengujian Paving Block

4.1.1 Pemeriksaan Sifat Tampak

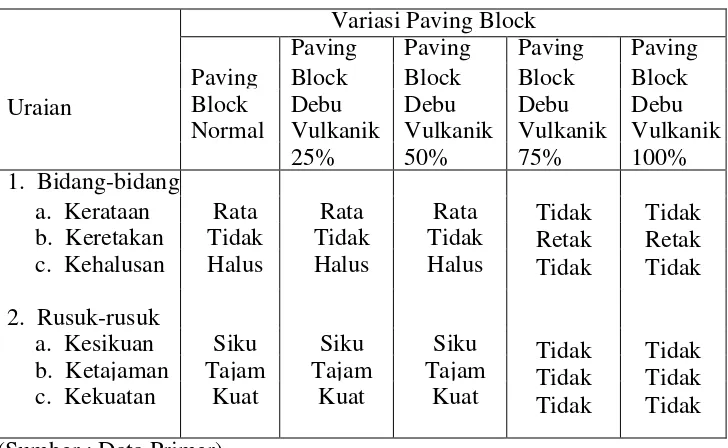

Dari pemeriksaan sifat tampak paving block diperoleh data sebagai berikut: Tabel 4.1 Hasil Pengujian Sifat Tampak

Uraian

Variasi Paving Block

Paving Paving Paving Paving Paving Block Block Block Block Block Debu Debu Debu Debu Normal Vulkanik Vulkanik Vulkanik Vulkanik

25% 50% 75% 100%

Dari hasil pemeriksaan menunjukkan bahwa penggunaan debu vulkanik sebagai substitusi semen dari beberapa variasi yang telah ditentukan yaitu paving block normal, paving block dengan substitusi abu vulkanik 25 %, dan paving block dengan substitusi abu vulkanik 50 % dalam penelitian ini menghasilkan Paving Block yang mempunyai permukaan bidang rata, tidak retak, dan halus dan tidak berongga dan telah memenuhi syarat tampak luar menurut SNI 03-0691-1996. Namun paving block dengan substitusi abu vulkanik 75 % dan 100 % menghasilkan paving block yang tidak sesuai dengan persyaratan SNI 03-0691-1996.

4.1.2 Pemeriksaan Ukuran

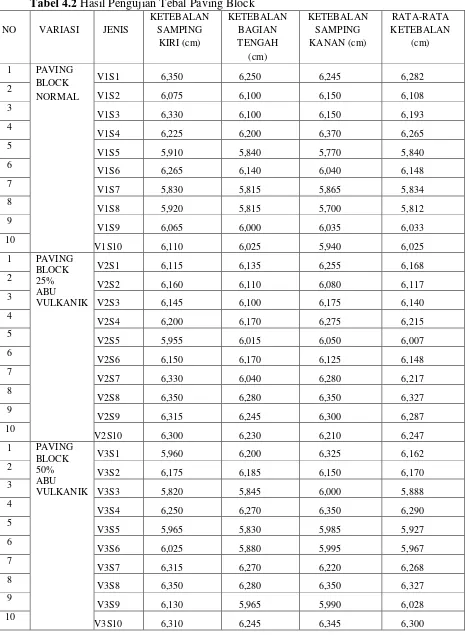

pengukuran tebal dilakukan paling sedikit 3 (tiga) kali pada tempat yang berbeda dan diambil nilai rata-ratanya.

Tabel 4.2 Hasil Pengujian Tebal Paving Block

1 PAVING

Dapat dilihat dari data hasil pengujian, kondisi paving block menunjukkan perbedaan tebal yang disebabkan oleh cara pembuatan paving secara manual sehingga diperoleh paving dengan kepadatan yang tidak seragam. Karena kerapatan pori-pori yang terdapat didalam paving block akan sangat berpengaruh pada kepadatan komposisi paving block. Pada pemeriksaan ukuran tebal paving block pada variasi 1 (normal), 2 (abu vulkanik 25 %), dan 3 (abu vulkanik 50%) terdapat paving block yang memiliki tebal lebih dan kurang dari 6 cm (60 mm), namun hal itu masih dapat memenuhi syarat yaitu toleransi 8 %. Namun pada variasi ke 4 (abu vulkanik 75% dan 5 (abu vulkanik 100 %), paving block hancur dan tidak memenuhi standart SNI 03-0691-1996.

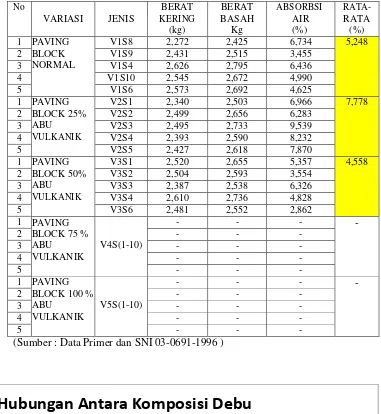

4.1.3 Pengujian Daya Serap

Tabel 4.3 Hasil Pengujian Daya Serap

(Sumber : Data Primer dan SNI 03-0691-1996 )

Gambar 4.1. Grafik Hubungan Komposisi Debu Vulkanik dan Daya Serap Paving Block

Dari grafik komposisi paving block yang diuji, nilai penyerapan air terbesar terjadi pada paving block dengan debu vulkanik 25% dengan nilai penyerapan air sebesar 7,778% dan nilai penyerapan air terkecil terjadi pada batako debu vulkanik 50% dengan nilai penyerapan air sebesar 4,585%. Jadi dari 3 variasi paving block ini telah memenuhi syarat penyerapan air menurut ketentuan SNI 03-0691-1996. Namun pada paving block dengan debu vulkanik 75 % dan 100 %, penyerapan air tidak dapat dihitung karena paving block yang hancur.

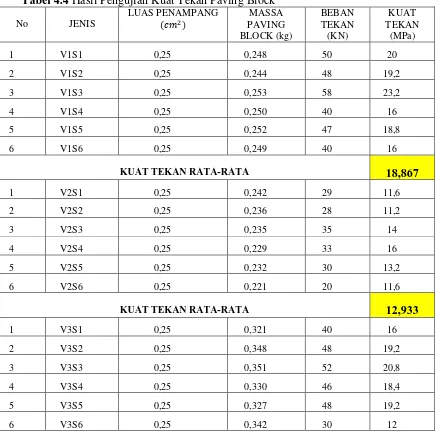

4.1.4 Pengujian Kuat Tekan

Adapun hasil pengujian kuat tekan pada paving block dalam penelitian ini sebagai berikut:

Tabel 4.4 Hasil Pengujian Kuat Tekan Paving Block

No JENIS

KUAT TEKAN RATA-RATA 18,867

1 V2S1 0,25 0,242 29 11,6

KUAT TEKAN RATA-RATA 12,933

KUAT TEKAN RATA-RATA 17,6

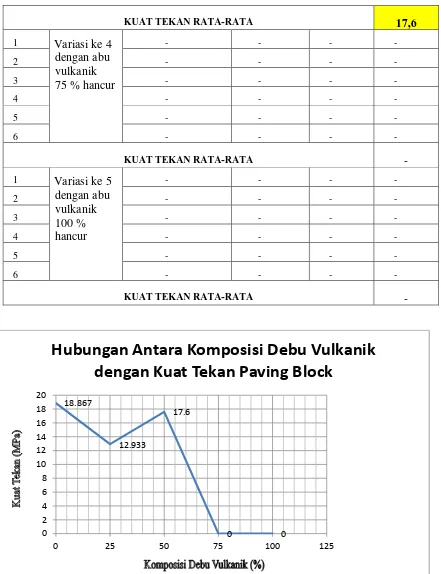

Gambar 4.2. Grafik Hubungan Komposisi Debu Vulkanik dan Kuat Tekan Paving Block

Dari grafik diatas dapat diketahui bahwa Kuat tekan tertinggi terdapat pada paving block normal sebesar 18,867 MPa. Namun pada paving block dengan komposisi debu vulkanik 50 % mengalami kenaikan kuat tekan yaitu 17,6 MPa dibandingkan dengan paving block dengan komposisi debu vulkanik 25% yang hanya mempunyai nilai kuat tekan sebesar

18.867

12,933 MPa. Dan pada paving block dengan komposisi debu vulkanik 75% dan 100% tidak dapat diuji kuat tekannya karena paving block telah hancur sebelum diuji. Menurut SNI 03-0691-1996, untuk paving block variasi 1 (paving block normal) dan paving block dengan komposisi debu vulkanik 50% termasuk kedalam bata beton (paving block) mutu B dengan syarat minimal kuat tekan 17 MPa, dan rata-rata 20 MPa. Paving block tipe ini cocok digunakan untuk peralatan parkir. Sedangkan untuk paving block dengan komposisi debu vulkanik 25% termasuk kedalam bata beton (paving block) mutu C dengan syarat minimal kuat tekan sebesar 12,5 MPa, dan rata-rata 15 MPa. Paving block tipe ini cocok digunakan untuk pejalan kaki.

4.1.5 Pengujian Ketahanan Terhadap Natrium Sulfat

Tabel 4.5 Hasil Pengujian Ketahanan Terhadap Natrium Sulfat No Variasi Jenis Massa

menurut SNI 03-0691-1996.

Untuk paving block dengan subtitusi debu vulkanik 25 %, terlihat benda uji terlihat retak dan rapuh, namun kehilangan berat paving block tersebut tidak melebihi 1 %, tapi tetap dinyatakan benda uji tersebut cacat menurut SNI 03-0691-1996.

Untuk paving block dengan subtitusi debu vulkanik 50 %, terlihat benda uji tidak terlihat retak dan rapuh, dan kehilangan berat paving block tersebut tidak melebihi 1 %, dan dinyatakan benda uji tersebut baik menurut SNI 03-0691-1996. Untuk

paving block dengan substitusi debu vulkanik 75% dan 100% tidak dapat diuji karena hancur.

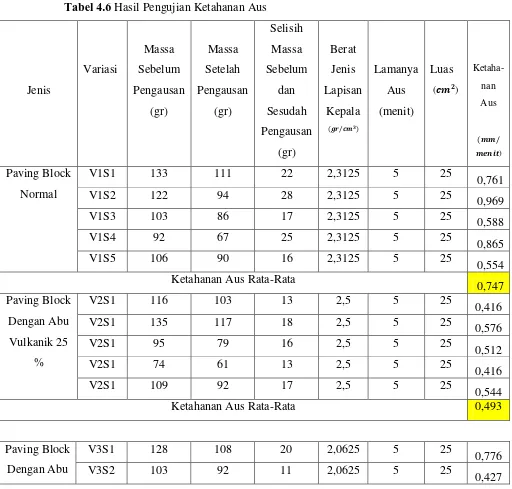

4.1.6 Pengujian Ketahanan Aus

Tabel 4.6 Hasil Pengujian Ketahanan Aus

Jenis

Ketahanan Aus Rata-Rata 0,493

Vulkanik 50

Ketahanan Aus Rata-Rata 0,396

Paving Block

Ketahanan Aus Rata-Rata -

Paving Block

Ketahanan Aus Rata-Rata -

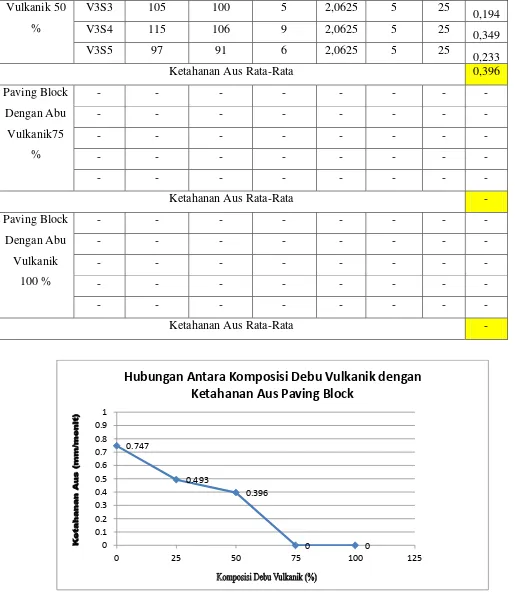

Gambar 4.3 Grafik Hubungan Komposisi Debu Vulkanik dan Ketahanan Aus.

Dari grafik hasil pengujian ketahanan aus, terlihat bahwa paving block tanpa substitusi debu vulkanik mempunyai nilai ketahanan aus sebesar 0,747 mm/menit. Namun Ketahanan aus yang didapat tidak memenuhi standart paving block mutu B menurut

mm/menit.

Untuk paving block dengan subtitusi debu vulkanik 25 %, terlihat bahwa paving block tanpa substitusi debu vulkanik mempunyai nilai ketahanan aus sebesar 0,493 mm/menit. Namun Ketahanan aus yang didapat tidak memenuhi standart paving block mutu C menurut SNI 03-0691-1996 yaitu ketahanan aus minimal 0,184 mm/menit dan rata-rata 0,160 mm/menit.

Untuk paving block dengan subtitusi debu vulkanik 50 %, terlihat bahwa paving block tanpa substitusi debu vulkanik mempunyai nilai ketahanan aus sebesar 0,396 mm/menit. Namun Ketahanan aus yang didapat tidak memenuhi standart paving block mutu B menurut SNI 03-0691-1996 yaitu ketahanan aus minimal 0,149 mm/menit dan rata-rata 0,130 mm/menit. Untuk paving block dengan substitusi debu vulkanik 75% dan 100% tidak dapat diuji karena hancur.

4.2 Hasil Keseluruhan Pengujian

Dari seluruh pengujian yang dilakukan didapat data- data sebagai berikut :

a. Dari hasil pemeriksaan menunjukkan bahwa penggunaan debu vulkanik sebagai substitusi semen dari beberapa variasi yang telah ditentukan yaitu paving block normal, paving block dengan substitusi abu vulkanik 25 %, dan paving block dengan substitusi abu vulkanik 50 % dalam penelitian ini menghasilkan Paving Block yang mempunyai permukaan bidang rata, tidak retak, dan halus dan tidak berongga dan telah memenuhi syarat tampak luar menurut SNI 03-0691-1996. Namun paving block dengan substitusi abu vulkanik 75 % dan 100 % menghasilkan paving block yang tidak sesuai dengan persyaratan SNI 03-0691-1996.

c. Dari grafik komposisi paving block yang diuji, nilai penyerapan air terbesar terjadi pada paving block dengan debu vulkanik 25% dengan nilai penyerapan air sebesar 7,778% dan nilai penyerapan air terkecil terjadi pada batako debu vulkanik 50% dengan nilai penyerapan air sebesar 4,585%. Jadi dari 3 variasi paving block ini telah memenuhi syarat penyerapan air menurut ketentuan SNI 03-0691-1996. Namun pada paving block dengan debu vulkanik 75 % dan 100 %, penyerapan air tidak dapat dihitung karena paving block yang hancur.

d. Dari grafik Kuat tekan dapat diketahui bahwa Kuat tekan tertinggi terdapat pada paving block normal sebesar 18,867 MPa. Namun pada paving block dengan komposisi debu vulkanik 50 % mengalami kenaikan kuat tekan yaitu 17,6 MPa dibandingkan dengan paving block dengan komposisi debu vulkanik 25% yang hanya mempunyai nilai kuat tekan sebesar 12,933 MPa. Dan pada paving block dengan komposisi debu vulkanik 75% dan 100% tidak dapat diuji kuat tekannya karena paving block telah hancur sebelum diuji. Menurut SNI 03-0691-1996, untuk paving block variasi 1 (paving block normal) dan paving block dengan komposisi debu vulkanik 50% termasuk kedalam bata beton (paving block) mutu B dengan syarat minimal kuat tekan 17 MPa, dan rata-rata 20 MPa. Paving block tipe ini cocok digunakan untuk peralatan parkir. Sedangkan untuk paving block dengan komposisi debu vulkanik 25% termasuk kedalam bata beton (paving block) mutu C dengan syarat minimal kuat tekan sebesar 12,5 MPa, dan rata-rata 15 MPa. Paving block tipe ini cocok digunakan untuk pejalan kaki.

e. Dari tabel hasil pengujian ketahanan terhadap natrium sulfat, terlihat bahwa paving block tanpa substitusi debu vulkanik tidak terlihat retak ataupun cacat, namun kehilangan berat pada paving block tersebut melebihi 1%, dan ini dinyatakan cacat menurut SNI 03-0691-1996. Untuk paving block dengan subtitusi debu vulkanik 25 %, terlihat benda uji terlihat retak dan rapuh, namun kehilangan berat paving block tersebut tidak melebihi 1 %, tapi tetap dinyatakan benda uji tersebut cacat menurut SNI 03-0691-1996. Untuk paving block dengan subtitusi debu vulkanik 50 %, terlihat benda uji tidak terlihat retak dan rapuh, dan kehilangan berat paving block tersebut tidak melebihi 1 %, dan dinyatakan benda uji tersebut baik menurut SNI 03-0691-1996. Untuk paving block dengan substitusi debu vulkanik 75% dan 100% tidk dapat diuji karena hancur.

substitusi debu vulkanik mempunyai nilai ketahanan aus sebesar 0,747 mm/menit. Namun Ketahanan aus yang didapat tidak memenuhi standart paving block mutu B menurut SNI 03-0691-1996 yaitu ketahanan aus minimal 0,149 mm/menit dan rata-rata 0,130 mm/menit. Untuk paving block dengan subtitusi debu vulkanik 25 %, terlihat bahwa block tanpa substitusi debu vulkanik mempunyai nilai ketahanan aus sebesar 0,493 mm/menit. Namun Ketahanan aus yang didapat tidak memenuhi standart paving block mutu C menurut SNI 03-0691-1996 yaitu ketahanan aus minimal 0,184 mm/menit dan rata-rata 0,160 mm/menit. Untuk paving block dengan subtitusi debu vulkanik 50 %, terlihat bahwa paving block tanpa substitusi debu vulkanik mempunyai nilai ketahanan aus sebesar 0,396 mm/menit. Namun Ketahanan aus yang didapat tidak memenuhi standart paving block mutu B menurut SNI 03-0691-1996 yaitu ketahanan aus minimal 0,149 mm/menit dan rata-rata 0,130 mm/menit. Dan untuk paving block dengan substitusi debu vulkanik 75% dan 100% tidak dapat diuji karena hancur.

BAB V

KESIMPULAN DAN SARAN

5.1Kesimpulan

Dari hasil penelitian yang diperoleh dan dari hasil pembahasan yang telah dilakukan dapat disimpulkan hal-hal sebagai berikut:

a. Untuk pengujian visual dan ukuran pada paving block sudah sesuai dengan standart SNI 03-0691-1996, namun untuk paving block dengan komposisi debu vulkanik 75% dan 100% tidak dapat dilakukan pengujian karena hancur sebelum pengujian dilakukan

b. Kuat tekan terbesar adalah pada paving block normal yaitu sebesar 18,867 Mpa. Namun pada komposisi debu vulkanik 50 % Kuat tekannya mengalami kenaikan dibandingkan paving block dengan komposisi 25 %.

c. Penyerapan air terbesar adalah pada paving Block dengan komposisi debu vulkanik 25 % yaitu sebesar 7,778%

d. Dari pengujian ketahanan terhadap natrium sulfat, paving block yang dinyatakan layak dipakai adalah paving block dengan komposisi debu vulkanik 50 %.

e. Dari pengujian ketahanan aus didapat nilai ketahanan aus yang terlalu besar sehingga tidak sesuai dengan standart SNI 03-0691-1996.

5.2Saran

Berdasarkan kesimpulan dan pembahasan sebelumnya maka disarankan sebagai berikut:

a. Untuk mendapatkan kualitas yang baik, ketelitian, perencanaan, metode pekerjaan, alat dan bahan hingga perawatan haruslah dilakukan dengan baik dan sesuai dengan panduan.

b. Begitu banyaknya keterbatasan pada penelitian ini, sehingga diharapkan untuk penelitian selanjutnya dilakukan hal-hal sebagai berikut:

lebih banyak membutuhkan semen.

2) Pemeriksaan kandungan kimia terhadap debu vulkanik agar bisa diketahui zat kimia yang dikandung secara mendetail.

3) Menggunakan mesin khusus untuk membuat paving block, agar didapat hasil yang

maksimal. Karena alat yang tidak memadai, proses pembuatan Paving Block pada penelitian ini masih dilakukan secara manual, sehingga membutuhkan waktu lebih lama dan memungkinkan kualitas dari Paving Block yang berbeda-beda dan tidak maksimal.

4) Penggunaan mesin pengaus yang kurang maksimal sehingga diperoleh ketahanan aus yang melebihi standart SNI 03-0691-1996.

BAB II

TINJAUAN PUSTAKA

2.1Paving Block

Paving Block atau concrete block merupakan perkerasan block beton yang merupakan versi modern block granit. Concrete Block umumnya digunakan untuk jalan kecil atau jalan kendaraan dan apabila kegunaannya untuk pelayanan yang banyak, masalah pecahan atau pemulihan permukaan dapat diminimumkan (Wignal,1999).

Bata beton (paving block) menurut SNI 03-0691-1996 adalah suatu komposisi suatu bahan bangunan yang dibuat dari campuran semen Portland atau bahan perekat hidrolis sejenisnya, air dan agregat dengan atau tanpa bahan tambahan lainnya yang tidak mengurangi mutu bata beton itu.

2.2Klasifikasi Paving Block

Berdasarkan klasifikasinya Paving Block dibedakan menjadi beberapa klasifikasi diantaranya yaitu :

2.2.1 Klasifikasi Paving Block Berdasarkan Cara Pembuatannya

Berdasarkan cara pembuatannya Paving Block dapat digolongkan dalam beberapa jenis yaitu :

a) Paving Block Press Manual / Tangan

Paving Block Press Manual/ Tangan yang diproduksi secara manual dengan tangan. Paving Block jenis ini termasuk jenis beton kelas D (8.5 - 10 MPa). Sesuai dengan mutunya yang rendah, bata beton jenis ini memiliki nilai jual rendah. Sedangkan untuk pemakaiannya, bata beton press manual umumnya digunakan untuk perkerasaan non struktural, seperti halaman rumah, trotoar jalan, dan perkerasaan lingkungan dengan daya beban rendah.

b) Paving Block Press Mesin Vibrasi / Getar

Paving Block jenis ini diproduksi dengan mesin press sistem getar dan umumnya memiliki mutu beton kelas C-B (12.5-20 MPa). Dalam pemakaiannya Paving Block Press Mesin Vibrasi ini banyak digunakan sebagai alternatif perkerasan di pelataran garasi rumah dan lahan parkiran.

Paving Block jenis ini diproduksi dengan cara dipress menggunakan mesin press hidrolik dengan kuat tekan diatas 300 kg/cm². Concrete Block press hidrolik dapat dikategorikan sebagai paving block dengan mutu beton kelas B-A (17-40 MPa).

Pemakaian Concrete Block jenis ini dapat digunakan untuk keperluan non struktural maupun untuk keperluan struktural yang berfungsi untuk menahan beban yang berat yang dilalui diatasnya, seperti: areal jalan lingkungan hingga sebagai perkerasan lahan pelataran terminal peti kemas di pelabuhan (Wintoko, 2007).

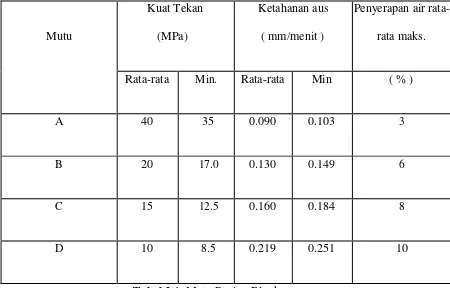

d)Klasifikasi Concrete Block Berdasarkan Penggunaan Menurut SNI SNI 03-0691-1996 ada 4 tipe mutu Concrete Block :

Mutu Concrete Block Tipe A : digunakan untuk jalan

Mutu Concrete Block Tipe B : digunakan untuk peralatan parkir Mutu Concrete Block Tipe C : digunakan untuk pejalan kaki Mutu Concrete Block Tipe D : digunakan untuk taman

Mutu

Kuat Tekan (MPa)

Ketahanan aus ( mm/menit )

Penyerapan air rata- rata maks.

Rata-rata Min. Rata-rata Min ( % )

A 40 35 0.090 0.103 3

B 20 17.0 0.130 0.149 6

C 15 12.5 0.160 0.184 8

D 10 8.5 0.219 0.251 10

Paving block yang diproduksi secara manual biasanya termasuk dalam mutu beton kelas D atau C yaitu untuk pemakaian non struktural seperti untuk taman dan penggunaan lain yang tidak diperlukan untuk menahan beban diatasnya. Mutu paving block yang pengerjaannya dengan menggunakan mesin pres dapat dikategorikan ke dalam mutu beton kelas C sampai A dengan kuat tekan diatas 12,5 MPa bergantung pada perbandingan campuran bahan yang digunakan.

2.3. Semen Portland

Semen Portland adalah suatu bahan pengikat hidrolis (hydraulic binder) yang dihasilkan dengan menggiling klinker yang terdiri dari kalsium silikat hidrolik, yang umumnya mengandung satu atau lebih bentuk kalsium sulfat sebagai bahan tambahan yang digiling bersama-sama dengan bahan utamanya.

2.3.1 Jenis Semen Portland

Jenis/tipe semen yang digunakan merupakan salah satu faktor yang mempengaruhi kuat tekan beton, dalam hal ini perlu diketahui tipe semen yang telah distandarardisasi di Indonesia. Menurut SNI 0031-81, semen Portland dibagi menjadi lima tipe, yaitu :

Tipe I

Ordinary Portland Cement (OPC), semen untuk penggunaan umum,tidak

memerlukanpersyaratan khusus (panas hidrasi, ketahanan terhadap sulfat, kekuatan awal)

Tipe II

Moderate Sulphate Cement, semen untuk beton yang tahan terhadap sulfat sedang

danmempunyai panas hidrasi sedang. Tipe III

High Early Strength Cement, semen untuk beton dengan kekuatan awal tinggi

(cepatmengeras) Tipe IV

Low Heat of Hydration Cement, semen untuk beton yang memerlukan panas

Tipe V

High Sulphate Resistance Cement, semen untuk beton yang tahan terhadap

kadar sulfat tinggi.

Semen yang digunakan dalam penelitian ini adalah semen jenis OPC (OrdinaryPortland Cement) atau Tipe I, yaitu semen hidrolis yang dipergunakan

secara luas untukkonstruksi umum, seperti konstruksi bangunan yang tidak memerlukan persyaratan khusus, antara lain bangunan perumahan, gedung- gedung bertingkat, jembatan, landasan pacu dan jalan raya.

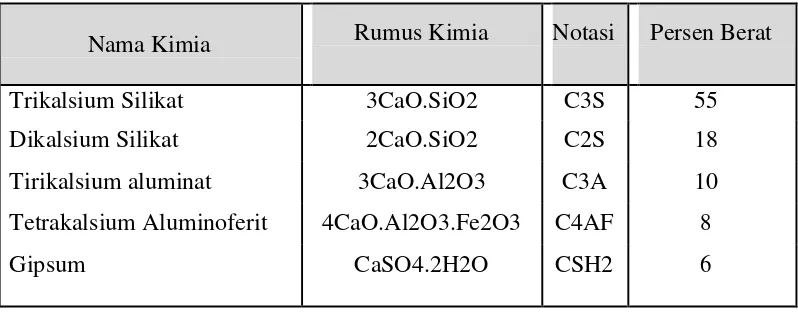

2.3.2. Bahan Penyusun Semen Portland

Bahan utama pembentuk semen portland adalah kapur (CaO), silica (SiO3), alumina (Al2O3), sedikit magnesia (MgO), dan terkadang sedikit alkali. Untuk mengontrol komposisinya, terkadang ditambahkan oksida besi, sedangkan gipsum (CaSO4.2H2O) ditambahkan untuk mengatur waktu ikat semen. (Tri Mulyono, 2004). Komposisi senyawa utama dan senyawa pembentuk dalam semen portland dapat dilihat pada tabel 2.2 dan 2.3 berikut ini.

Tabel 2.2 Komposisi senyawa utama semen portland (Tri Mulyono, 2003) Nama Kimia Rumus Kimia Notasi Persen Berat

Trikalsium Silikat 3CaO.SiO2 C3S 55

Dikalsium Silikat 2CaO.SiO2 C2S 18

Tirikalsium aluminat 3CaO.Al2O3 C3A 10

Tetrakalsium Aluminoferit 4CaO.Al2O3.Fe2O3 C4AF 8

Gipsum CaSO4.2H2O CSH2 6

2.4Agregat

Agregat adalah bahan-bahan campuran beton yang saling diikat oleh perekat semen (CUR 2, 1993).Kandungan agregat dalam campuran beton biasanya sangat tinggi, yaitu berkisar 60%-70% dari volume beton. Agregat ini harus bergradasi sedemikian rupa sehingga seluruh massa beton dapat berfungsi sebagai benda yang utuh, homogen, dan rapat, di mana agregat yang kecil berfungsi sebagai pengisi celah yang ada di antara agregat berukuran besar (Nawy, 1998).

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat alam dan agregat buatan (pecahan).Agregat alam dan pecahan inipun dapat dibedakan berdasarkan beratnya, asalnya, diameter butirnya (gradasi), dan tekstur permukaannya.

2.4.1 Agregat Halus

Agregat halus adalah agregat berupa pasir alam sebagai hasil disintegrasi alami daribatu-batuan atau berupa pasir buatan yang dihailkan oleh alat-alat pemecah batu, dan mempunyai ukuran butir terbesar 5 mm atau lolos saringan no.4 dan tertahan pada saringan no.200.

Agregat halus yang digunakan pada campuran beton harus memenuhi persyaratan-persyaratan sebagai berikut :

1. Susunan Butiran ( Gradasi )

akan memperlihatkan jenis dari agregat halus tersebut. Melalui analisa saringan maka akan diperoleh angka Fine Modulus. Melalui Fine Modulus ini dapat digolongkan 3 jenis pasir yaitu :

Pasir kasar : 2.9 < FM < 3.2

Pasir Sedang : 2.6 < FM < 2.9

Pasir Halus : 2.2 < FM < 2.6

Selain itu ada juga batasan gradasi untuk agregat halus, sesuai dengan ASTM C33– 74a.

Batasan tersebut dapat dilihat pada tabel berikut ini :

Tabel 2.3 Batasan gradasi untuk agregat halus menurut ASTM C33-74a

Ukuran Saringan ASTM Persentase berat yang lolos pada tiap Saringan (%)

9.5 mm (3/8 in) 100

4.76 mm (No. 4) 95 – 100

2.36 mm ( No.8) 80 – 100

1.19 mm (No.16) 50 – 85

0.595 mm ( No.30 ) 25 – 60

0.300 mm (No.50) 10 – 30

0.150 mm (No.100) 2 – 10

2. Kadar Lumpur atau bagian yang lebih kecil dari 75 mikron ( ayakan no.200 ), tidak boleh melebihi 5 % ( ternadap berat kering ). Apabila kadar Lumpur melampaui 5 % maka agragat harus dicuci.

3. Kadar Liat tidak boleh melebihi 1 % ( terhadap berat kering )

4. Agregat halus harus bebas dari pengotoran zat organic yang akan merugikan beton, atau kadar organic jika diuji di laboratorium tidak menghasilkan warna yang lebih tua dari standart percobaan Abrams – Harder dengan batas standarnya pada acuan No 3.

cukup dapat menimbulkan pemuaian yang berlebihan di dalam mortar atau beton dengan semen kadar alkalinya tidak lebih dari 0,60% atau dengan penambahan yang bahannya dapat mencegah pemuaian.

Sifat kekal (keawetan) diuji dengan larutan garam sulfat :

a. Jika dipakai Natrium – Sulfat, bagian yang hancur maksimum 10 %. b. Jika dipakai Magnesium – Sulfat, bagiam yang hancur maksimum 15%.

2.5 Air

Fungsi dari air disini antara lain adalah sebagai bahan pencampur antara semen dan agregat. Air harus bebas dari bahan yang bersifat asam, alkali, dan minyak.Air yang mengandung tumbuh-tumbuhan busuk harus benar-benar dihindari karena dapat mengganggu pengikatan semen.Pada umumnya air yang memenuhi persyaratan sebagai air minum juga memenuhi syarat bila dipakai untuk membuat beton, dengan pengecualian pada air minum yang banyak mengandung sulfat (Oglesby, 1996).

Air yang mengandung kotoran yang cukup banyak akan mengganggu proses pengerasan atau ketahanan beton. Kotoran secara umum dapat menyebabkan :

1. Gangguan pada hidrasi dan pengikatan 2. Gangguan pada kekuatan dan ketahanan

3. Perubahan volume yang dapat menyebabkan keretakan 4. Korosi pada tulangan baja maupun kehancuran beton 5. Bercak-bercak pada permukaan beton.

Untuk air perawatan, dapat dipakai juga air yang dipakai untuk pengadukan, tetapi harus yang tidak menimbulkan noda atau endapan yang merusak warna permukaan beton. Besi dan zat organis dalam air umumnya sebagai penyebab utama pengotoran atau perubahan warna, terutama jika perawatan cukup lama.

1. Air untuk pembuatan dan perawatan beton tidak boleh mengandung minyak, asam alkali, garam-garam, bahan-bahan organik atau bahan lain yang dapat merusak daripada beton.

2. Apabila dipandang perlu maka contoh air dapat dibawa ke Laboratorium Penyelidikan Bahan untuk mendapatkan pengujian sebagaimana yang dipersyaratkan.

3. Jumlah air yang digunakan adukan beton dapat ditentukan dengan ukuran berat dan harus dilakukan setepat-tepatnya.

Air yang berlebihan akan menyebabkan banyaknya gelembung air setelah proses hidrasi selesai, sedangkan air yang terlalu sedikit akan menyebabkan proses hidrasi tidak seluruhnya selesai. Sebagai akibatnya batako yang dihasilkan akan kurang kekuatannya.

Adapun hukum perbandingan air semen dari Abrams, sebagai berikut :

“Pada bahan-bahan beton dan keadaan pengujian tertentu, jumlah air campuran

yang dipakai menentukan kekuatan beton, selama campuran cukup plastis dan dapat dikerjakan” (Murdock,L.J.,1991).

Hukum ini memberikan arti, bahwa beton yang dipadatkan sempurna dengan agregat yang baik dan pada kadar semen tertentu, kekuatannya tergantung pada perbandingan air semen. Maka bukan perbandingan jumlah air terhadap total (semen + agregat halus) material yang menentukan, melainkan hanya perbandingan antara air dan semen pada campuran yang menentukan.

2.6 Debu Vulkanik

Debu vulkanik merupakan mineral batuan vulkanik termasuk material glass yang memiliki ukuran sebesar pasir dan kerikil dengan diameter kurang lebih 2 mm (1/2 inchi) yang merupakan hasil erupsi gunung berapi.Partikel abu sangat kecil tersebut dapat memiliki penampang lebih kecil dari 0,001 mm (1/25,000th of an inch).

Gambar 2.1 Debu Vulkanik

Dari hasil pengujian di lab karakteristik debu vulkanik mengandung unsur: Tabel 2.4. Kandungan kimia debu vulkanik erupsi gunung sinabung

No. Parameter Hasil Satuan Metode

1 Silika sebagai SIO2 85,6 % Gravimetri

2 Aluminium sebagai AL2O3 0,95 % Perhitungan

3 Kalsium sebagai CAO 4,78 % Gravimetri

4 Magnesium sebagai MgO 4,48 % Gravimetri

5 Kadar Air 1,43 % Gravimetri

(Sumber : Balai Riset dan Standarisasi Industri Medan, Laboraturium Penguji, Kementrian Perindustrian)

Dari hasil pemeriksaan kandungan kimia diatas maka sangat dimungkinkan dilakukannya pemanfaatan abu tersebut sebagai bahan pasir dan semen yang dapat digunakan pada pembuatan paving block.

2.7 Pengujian Benda Uji

Pengujian benda uji paving block menurut SNI 031-0691-1996 yaitu : 2.7.1 Pengujian Sifat Tampak

bata beton harus mempunyai permukaan yang rata, tidak terdapat retak- retak dan cacat, bagian sudut dan rusuknya tidak mudah direpihkan dengan kekuatan jari tangan. Semua hal itu diperiksa dengan pengamatan yang teliti yaitu dengan cara bata disusun diatas permukaan yang rata sebagaimana pada pemasangan yang sebenarnya.

2.7.2 Pengujian Ukuran

tempat yang berbeda dan diambil nilai rata-rata. Pengujian dilakukan terhadap 10 buah contoh uji.

2.7.3 Pengujian Kuat Tekan

1) Ambil 10 buah contoh uji masing-masing dipotong berbentuk kubus dan rusuk-rusuknya disesuaikan dengan ukuran contoh uji.

2) Contoh uji yang telah siap, ditekan hingga hancur dengan mesin penekan yang dapat diatur kecepatannya. Kecepatan penekanan dari mulai pemberian beban sampai contoh uji hancur diatur dalam waktu 1 sampai 2 menit arah penekanan pada contoh uji disesuaikan dengan arah tekanan beban didalam pemakaiannya.

3) Kuat tekan dihitung dengan rumus sebagai berikut :

Dimana : P = beban tekan, N L = luas bidang tekan

Kuat tekan rata-rata dari contoh bata beton dihitung dari jumlah kuat tekan dibagi jumlah contoh uji.

2.7.4 Pengujian Ketahanan aus

1) Ambil lima buah contoh uji dipotong berbentuk bujur sangkar dengan ukuran 50 mm x 50 mm dan tebal 20 mm (untuk pengujian ketahanan aus).

1) Sisa dari pemotongan dibuat benda uji persegi dengan ukuran kurang dari 20 mm (untuk penentuan berat jenis)

2) Mesin aus yang dipergunakan, cara-cara mengaus dan mencari berat jenis dikerjakan sesuai SNI 03-0028-1987, cara uji ubin semen.

3) Benda uji yang telah diukur dan telah ditimbang, diletakkan pada tempatnya pada mesin pengaus, dibebani dengan beban tambahan sebesar 3 1/3 kg.

4) Mesin pengaus dijalankan dan setelah pengaus pertama berlangsung 1 menit, benda uji diputar 90°, dan pengausan dilanjutkan.

pengausan, permukaan yang diaus harus selalu diamati setiap menit apakah lapisan kepala ini telah ada yang habis.

6) Benda uji yang lapisan kepalanya tidak habis setelah pengausan selama 5 menit, dibersihkan dari debu dan serpihan kemudian ditimbang ampai ketelitian 10 mg.

7) Jika sebelum pengausan berlangsung 5 menit lapisan kepala telah ada yang habis, pengausan dihentikan pada menit terakhir habisnya lapisan kepala, lalu benda uji dibersihkan dari debu dan ditimbang.

8) Catat hasil penimbangan ini dan hitung selisih berat benda uji sebelum dan sesudah diaus. Bagi benda uji yang belum habis lapisan kepalanya, pengausan dapat dilanjutkan sampai pada menit-menit habisnya lapisan kepala atau sampai menit ke 15.

9) Benda uji untuk berat jenis lapisan kepala, setelah kering ditimbang lalu ditentukan volumenya. Hitung berat jenis masing-masing benda uji dengan ketelitian sampai 2 desimal, dan hitung nilai rata-rata dari 10 benda uji. 10) Ketahanan aus masing-masing benda uji dapat dihitung sebagai berikut :

Dimana :

A = selisih berat benda uji sebelum dan sesudah diaus, dalam g BJ= berat jenis rata-rata lapisan kepala

I = Luas permukaan bidang aus, dalam w = Lamanya pengausan, dalam menit.

2.7.5 Ketahanan Terhadap Natrium Sulfat a. Peralatan pengujian :

1) Larutan jenuh garam natrium sulfat yang jernih dengan berat jenis antara 1,151-1,174.

2) Bejana tempat merendam contoh dalam larutan natrium sulfat b. Prosedur Pengujian :

2) Setelah dingin ditimbang sampai ketelitian 0,1 gram, kemudian direndam dalam larutan jenuh garam natrium sulfat selama 16 sampai dengan 18 jam, setelah itu diangkat dan didiamkan dulu agar cairan yang berlebih meniris.

3) Selanjutnya masukkan benda uji kedalam dapur pengering pada suhu (105+2) °C selama kurang lebih 2 jam, kemudian didinginkan sampai suhu kamar.

4) Ulangi pernedaman dan pengeringan ini sampai 5 kali berturut-turut. 5) Pada pengeringan yang terakhir, benda uji dicuci sampai tidak ada lagi

sisa sisa garam sulfat yang tertinggal.

6) Untuk mengetahui bahwa tidak ada lagi garam sulfat yang tertinggal, larutan pencucinya dapat diuji dengan larutan ��2.

7) Untuk mempercepat pencucian dapat dilakukan pencucian dengan air panas bersuhu kurang lebih 40-50 °C.

8) Setelah pencucian sampai bersih, benda uji dikeringkan dalam dapur pengering sampai berat tetap (± 2-4 jam), didinginkan dalam eksikator. Kemudian ditimbang lagi sampai ketelitian 0,1 gram.

9) Disamping itu diamati keadaan benda uji apakah setelah perendaman dalam larutan garam natrium sulfat terjadi atau Nampak adanya retakan, gugusan atau cacat-cacat lainnya.

10) Laporkan keadaan setelah perendaman itu dengan kata-kata :

- Baik/ tidak cacat, bila tidak Nampak adanya retak-retak atau perubahan lainnya

- Cacat/ retak-retak, bila Nampak adanya retak-retak (meskipun kecil), rapuh, gugus dan lain- lain.

2.7.6 Pengujian Penyerapan Air

1) Lima buah benda uji dalam keadaan utuh direndam dalam air hingga jenuh (24jam), ditimbang beratnya dalam keadaan basah

2) Kemudian dikeringkan dalam dapur pengering selama kurang lebih 24 jam, pada suhu kurang lebih 105°C sampai beratnya pada dua kali penimbangan berselisih tidak lebih dari 0,2% penimbangan yang terdahulu.

3) Penyerapan air dihitung sebagai berikut Penyerapan air = A−B x 100%

B

BAB I

PENDAHULUAN

1.1 Latar Belakang

Gunung Sinabung (bahasa Karo: Deleng Sinabung) merupakan salah satu gunung berapi yang termasuk dalam katagori aktif didunia, dan termasuk geologi jenis Statovolkano. Secara geografis, Sinabung terletak dikoordinat 3º10’12”LU

98º23’31”BT dataran Tinggi Karo, Kabupaten Karo, Sumatera Utara,

Indonesia.Dengan ketinggian 2.460 m (8.071) ft.

Aktivitas Gunung Sinabung terjadi pada tanggal 27 Agustus 2010, gunung ini mengeluarkan asap dan abu vulkanis. Kemudian, tanggal 29 Agustus 2010 dini hari, gunung Sinabung mengeluarkan lava.Abu Gunung Sinabung cenderung meluncur dari arah barat daya menuju timur laut.Tanggal 3 September, terjadi 2 letusan.Letusan pertama terjadi sekitar pukul 04.45 WIB sedangkan letusan kedua terjadi sekitar pukul 18.00 WIB.Letusan Gunung Sinabung menyemburkan debu vulkanis setinggi 3 kilometer dan gempa bumi vulkanis yang dapat terasa hingga 25 kilometer di sekitar gunung ini.Tanggal 7 September, Gunung Sinabung kembali metelus.Ini merupakan letusan terbesar sejak gunung ini menjadi aktif pada tanggal 29 Agustus 2010. Debu vulkanis ini tersembur hingga 5.000 meter di udara.Pada tanggal 24 November 2013 pukul 10.00 status Gunung Sinabung dinaikkan ke level tertinggi, level 4 (Awas). Penduduk dari 21 desa dan 2 dusun harus diungsikan. Status level 4 (Awas) ini terus bertahan hingga memasuki tahun 2014. Guguran lava pijar dan semburan awan panas masih terus terjadi sampai 3 Januari 2014.Mulai tanggal 4 Januari 2014 terjadi rentetan kegempaan, letusan, dan luncuran awan panas terus-menerus sampai hari berikutnya. Hal ini memaksa tambahan warga untuk mengungsi, hingga melebihi 20 ribu orang.

(http://id.wikipedia.org/wiki/Gunung _Sinabung).

lereng gunung banyak yang mati dan rusak.Diperkirakan seluas 15.341 hektar tanaman pertanian terancam gagal panen.

Karakteristik debu vulkanik umumnya mengandung berbagai unsur mayor (AI, Si, Ca, dan Fe), minor (I(, Mg, Mn, Na, P, S, dan Ti), dan tingkat trace (Au ,As, Ba, Co, Cr, Cu, Mo, Ni, Pb, S, Sb, Sn, Sr, V, Zn, dan Zr), baik yang memiliki kegunaan yang luas (AI, Si, Ca, Fe, Ti, V, dan Zn), memiliki nilai tinggi (Au). Didasarkan pada kandungan unsur AI, Ca, dan Si dalam abu yang besar (masing- masing 56%, 4%, dan 18 %) maka sangat dimungkinkan dilakukannya pemanfaatan abu tersebut sebagai bahan semen atau barang berbahan semen. (Wahyuni,E.I. 2012.)

Indonesia sangat rentan terhadap gempa bumi dan letusan gunung api, karena dari letak Indonesia merupakan tempat pertemuan 2 rangkaian gunung berapi aktif (Ring of Fire). Dan terdapat puluhan patahan aktif di wilayah Indonesia.Keberadaan gunung api ini masih dianggap sebagai ancaman bagi masyarakat sekitar. Akan tetapi, manfaat yang diberikan pasca letusan juga sangat besar pengaruhnya terhadap kesejahteraan hidup masyarakat sekitar, Salah satunya adalah banyaknya material vulkanik yang dikeluarkan Sinabung yang dapat dimanfaatkan dalam berbagai bidang. Misalnya debu, pasir, batu vulkanik yang melimpahtelah memberikan manfaat bagi penduduk di sekitar Sinabung dengan menjualnya atau dijadikanpelengkap bahan bangunan bahkan tanah yang terkena material vulkanik akan subur.

Pemanfaatan tersebut memberikan satu pemahaman lain, bahwa letusan Sinabung bukanlah suatu hal yang perlu kita sesali atau tangisi melainkan berkah yang patut kitasyukuri. Salah satunya dengan mengkaji pemanfaatan debu vulkanik erubsi gunung sinabung sebagai substitusi semen pada pembuatan bata beton

1.2 Permasalahan

latar belakang yang telah diuraikan, maka masalah yang diangkat dalam penelitian ini adalah:

1. Apakah bata beton dengan menggunakan debu vulkanik memenuhi persyaratan kuat tekan minimum bata beton (SNI 03-0691- 1996)

2. Berapa besar persentase debu vulkanik optimal yang memenuhi persyaratan kuat tekan minimum bata beton (paving block) (SNI 03-0691- 1996)

3. Bagaimana perbandingan hasil pengujian bata beton (paving block) dengan dan tanpa menggunakan debu vulkanik

1.3 Pembatasan Masalah

Dalampenelitian ini tentunya banyak parameter yang berkaitan dan perlu di lakukan batasan masalah yang hanya dilakukan dalam penelitian ini. Adapun batasan masalah tersebut antara lain:

1. Material debu vulkanik yang digunakan diperoleh dari daerah/ lokasi yang terkena erubsi debu vulkanik Gunung Sinabung.

2. Mutu rencana 40 Mpa

3. Ukuran debu vulkanik yang digunakan yaitu lolos saringan No. 200(0,075 mm).

4. Komposisi yang digunakan terdiri dari semen, debu vulkanik, pasir, abu batu, dan air.

5. Pemeriksaan bahan penyusun bata beton:

a. Analisa ayakan pasir;

b. Pemeriksaan berat isi agregat halus;

c. Pemeriksaan kandungan organik (colorimetric test) pada agregat halus.

d. Pemeriksaan berat jenis pada pasir dan debu vulkanik;

6. Variasi penggunaan debu vulkanik dengan mengurangi jumlah semen mulai dari 0%, 25%, 50%, 75%, 100% dari berat agregat halus dengan benda uji masing-masing 30 buah untuk setiap komposisi benda uji.

7. Perancangan campuran bahan penyusun bata beton dengan perbandingan 1: 2 semen dan pasir.

8. Pengujian ukuran, sifat tampak, pengujian daya serap, kuat tekan, ketahanan aus dan ketahanan terhadap natrium sulfat menggunakan benda uji bata beton (paving block) ukuran 20 x 10 x 6 cm.

9. Standar pengujian mengacu pada SNI 03-0691-1996. Tabel 1.1 Komposisi dan Jumlah Benda Uji

Benda Uji Pengujian

Persentase Debu Vulkanik 0% 25% 50% 75% 100% Bata

beton

Sifat tampak, Ukuran, Daya

serap Air, dan Kuat Tekan 30 30 30 30 30 Bata

beton ketahanan aus 30 30 30 30 30

Bata beton

Ketahanan terhadap natrium

sulfat 30 30 30 30 30

Jumlah Benda Uji 90 90 90 90 90

Total 450

6 cm

10 cm 20 cm

1.4 Tujuan Penelitian

Adapun tujuan yang ingin dicapai dari studi ini adalah:

1. Menganalisis workability beton segar menggunakan debu vulkanik sebagai bahan tambah pada campuran beton.

2. Menganalisis perilaku bata beton yang menggunakan debu vulkanik sebagai bahan tambah dengan variasi 25%, 50%, 75%, 100% dan membandingkan dengan bata beton normal.

3. Mengetahui persentase debu vulkanik optimal yang memenuhi persyaratan kuat tekan minimum bata beton SNI 03-0691-1996.

4. Mengetahui perbandingan hasil pengujian bata beton dengan dan tanpa menggunakan debu vulkanik.

1.5 Manfaat Penelitian

Manfaat penelitian yang diharapkan antara lain:

a. Penelitian ini diharapkan menjadi bahan refrensi mengenai perencanaan dan pembangunan kontruksi bangunan, terutama pada industri pembuatan bata beton.

b. Memberikan wacana dalam aplikasi ilmu pengetahuan khususnya ilmu rekayasa material dan bahan bangunan.

c. Memberikan usulan dan bahan pertimbangan pada pihak terkait mengenai penggunaan material limbah untuk warga setempat

d. Mengetahui perbedaan besar nilai kuat tekan dan penyerapan air dari debu vulkanik yang nantinya dapat dijadikan sebagai bahan rekomendasi tentang layak atau tidaknya debu vulkanik digunakan sebagai bahan pengganti dalam pembuatan bata beton (paving block).

1.6 Sistematika Penulisan

BAB I Pendahuluan

Bab ini mencakup latar belakang penelitian, perumusan masalah, tujuan, manfaat, batasan masalah, dan sistematika penulisan.

BAB II Dasar Teori

Pada Bab ini berisikan tentang dasar-dasar teori yang berkaitan dengan penelitian.

BAB III Metode Penelitian

Pada Bab ini berisikan prosedur percobaan yang meliputi pendahuluan, sistematika penelitian, peralatan, pembuatan benda uji, dan pengujian.

BAB IV Hasil dan Pembahasan

Pada Bab ini membahas tentang hasil dari percobaan di Laboratorium serta analisis data berupa pengujian ukuran dan tampak luar, pengujian daya serap, pengujian kuat tekan, pengujian ketahanan aus, dan pengujian ketahanan terhadap natrium sulfat. BAB V Kesimpulan dan Saran

Pada Bab ini berisikan kesimpulan dari hasil penelitian yang diperoleh dan saran saran dari penulis mengenai penelitian yang dilakukan.

ABSTRAK

Limbah sering dimanfaatkan menjadi suatu bahan yang dapat difungsikan untuk keperluan tertentu seperti bidang rekayasa bahan bangunan. Limbah sudah sering diteliti untuk kemudiandimanfaatkan, salah satunya yaitu debu vulkanik. Debu vulkanik ini berasal dari erupsi gunung Sinabung dimana setelah diteliti di Balai Riset dan Standardisasi Industri Medan ternyata debu vulkanik ini mengandung beberapa senyawa yang dapat meningkatkan mutu beton yaitu : silikat (SiO2) sebesar 85,6%, Al2O3 sebesar 0,95 %, kapur (CaO) sebesar 4,78 %, dan magnesia (MgO) sebesar 4,48%. Tujuan dari penelitian ini adalah untuk mengetahui seberapa besar pengaruh debu vulkanik sebagai substitusi semen dengan variasi 25%, 50%, 75%, dan 100% danmembandingkan nya dengan bata beton normal sesuai dengan SNI 03-0691-1996. Sampel yang digunakan adalah berbentuk Conblock / Paving block dengan ukuran (20 x 10 x 6) cm. Jumlah sampel sebanyak 450 sampel, terdiri dari 5 variasi dan masing-masing variasi sebanyak 90 sampel. Sampel diujipada umur 28 hari. Sampel akan dirawat dengan cara penyiraman berkala sebelum diuji. Dari hasil penelitian diperoleh persen penyerapan air untuk paving block normal 5,248%, paving block dengan debu vulkanik 25% diperoleh penyerapan air sebesar 7,778%, dan paving block dengan debu vulkanik 50% diperoleh penyerapan air sebesar 4,585%. Dan untuk paving block normal diperoleh kuat tekan rata-rata sebesar 18,867 MPa Tergolong mutu B SNI 03-0691-1996 dan kuat tekan untuk paving block dengan debu vulkanik 25% diperoleh kuat tekan sebesar 12,933 MPa tergolong mutu C SNI 03-0691-1996, dan kuat tekan untuk paving block dengan debu vulkanik 50 % diperoleh kuat tekan sebesar 17,6 MPa tergolong mutu B SNI 03-0691-1996.

KAJIAN EKSPERIMENTAL BATA BETON (PAVING BLOCK)

MENGGUNAKAN ABU VULKANIK ERUPSI GUNUNG SINABUNG

SESUAI SNI 03-0691-1996

TUGAS AKHIR

Diajukan untuk Melengkapi Tugas-tugas dan Menenuhi Syarat untuk Menempuh Ujian Sarjana Teknik Sipil

Disusun oleh :

MUHAMMAD YAHYA RANGKUTI 11 0404 086

BIDANG STUDI STRUKTUR

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Alhamdulillah, segala puji syukur bagi Allah SWT yang telah memberi karunia kesehatan dan kesempatan kepada penulis untuk menyelesaikan Tugas Akhir ini. Shalawat dan salam ke atas Baginda Rasulullah Muhammad SAW yang telah memberi keteladanan tauhid, ikhitiar dan kerja keras sehingga menjadi panutan dalam menjalankan setiap aktifitas kami sehari-hari, karena sungguh suatu hal yang sangat sulit yang menguji ketekunan dan kesabaran untuk tidak pantang menyerah dalam menyeleaikan penulisan ini.

Penulisan skripsi ini merupakan salah satu syarat untuk menyelesaikan studi pada program Studi Strata Satu (S1) Jurusan Teknik Sipil Fakultas Teknik Universitas Sumatera Utara. Adapun judul skripsi yang diambil adalah :

“KAJIAN EKSPERIMENTAL BATA BETON (PAVING BLOCK) MENGGUNAKAN ABU VULKANIK ERUPSI GUNUNG SINABUNG

SESUAI SNI 03-0691-1996”

Penulis menyadari bahwa dalam menyelesaikan Tugas Akhir ini tidak terlepas dari dukungan, bantuan serta bimbingan dari berbagai pihak. Oleh karena itu, penulis ingin menyampaikan ucapan terima kasih yang sebesar-besarnya kepada beberapa pihak yang berperan penting yaitu :

1. Bapak Prof. Dr. Ir.Bustami Syam, MSME selaku Dekan Fakultas Teknik Universitas Sumatera Utara;

2. Bapak Prof. Ing. Johannes Tarigan selaku Ketua Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara;

3. Bapak Ir. Syahrizal, MT selaku Sekretaris Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara;

4. Ibu Rahmi Karolina, ST. MT. Selaku Dosen Pembimbing, yang telah banyak memberikan bimbingan yang sangat bernilai, masukan, dukungan serta meluangkan waktu, tenaga dan pikiran dalam membantu penulis menyelesaikan tugas akhir ini;

5. Bapak Ir. Besman Surbakti, MT selaku dosen pembanding yang telah memberikan masukan, arahan, dan juga bimbingan kepada penulis;