BAB III

METODE PENELITIAN

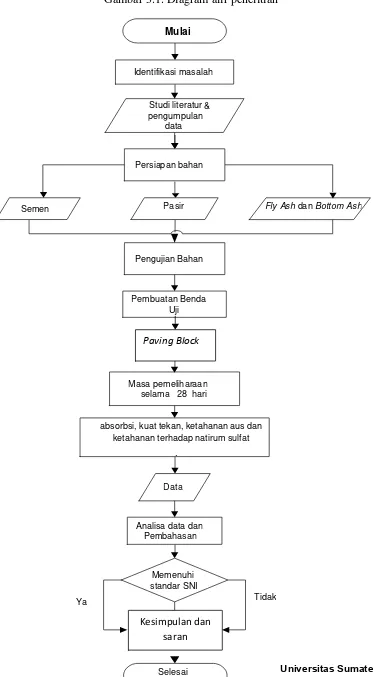

Metode Penelitian merupakan tahapan, proses, urutan ataupun alur kerja untuk mendapatkan tujuan dari penelitian yang dilaksanakan. Metode penelitian yang dilakukan pada penelitian ini dilakukan diawali dengan tahapan pengetesan sampel

Fly Ash dan Bottom Ash dari PT.SOCI MAS. Adapun tahap pelaksanaan penelitian pada Labaoraturium antara lain:

3.1Lokasi dan Waktu Pengujian a. Tempat

Penelitian dilakukan di Laboratorium Bahan Konstruksi Departemen Teknik Sipil Universitas Sumatera Utara.

b. Waktu

Pengujian dilakukan mulai pada bulan Agustus sampai dengan bulan Desember 2016.

3.2 Metode Penelitian

Secara singkat tahapan penelitian yang akan dilakukan dapat dijabarkan pada langkah- langkah berikut ini;

a. Studi literatur

Studi literatur dilakukan untuk mempelajari penelitian - penelitian yang telah dilakukan sebelumnya, terutama mengenai komposisi bahan penyusun yang telah dilakukan peneliti-peneliti sebelumnya. Studi ini juga dilakukan untuk mencari kemungkinan pemakaian bahan tambahan lainnya pada komposisi penyusun yang mungkin bisa memperbaiki sifat – sifat penelitian tersebut.

b. Pemeriksaan Bahan dan pembuatan benda uji

1) Pemeriksaan Sifat Semen, antara lain; a) Pemeriksaan kehalusan butir b) Pemeriksaan waktu ikat semen 2) Pemeriksaan Agregat, antara lain;

a) Pemeriksaan gradasi butiran agregat b) Pemeriksaan kadar lumpur

c) Pemeriksaan kandungan organik d) Pemeriksaan kadar liat

e) Pemeriksaan berat isi agregat

f) Pemeriksaan berat jenis dan arbsorpsi 3) Pemeriksaan kadar bahan kimia dalam air 4) Perendaman benda uji

5) Pengujian absorpsi bata beton

6) Pengujian kuat tekan pada umur 28 hari

7) Pengujian ketahanan aus dan ketahanan terhadap natrium sulfat c. Desain bata beton

Dari hasill pengujian akan dilakukan perhitungan struktur untuk mendesain ukuran dan ketebalan bata beton beton yang paling optimal.

3.3 Bahan yang Digunakan

Bahan penyusun Paving Block terdiri dari semen portland, agregat halus dan air. Sering pula ditambah bahan campuran tambahan yang sangat bervariasi untuk mendapatkan sifat-sifat batako yang diinginkan. Biasanya perbandingan campuran yang digunakan adalah perbandingan jumlah bahan penyusun Paving Block yang lebih ekonomis dan efektif. Bahan-bahan penyusun Paving Block yang digunakan dalam penelitian ini adalah:

3.3.1 Semen Portland

3.3.2 Pasir

Pasir yang dipergunakan dalam penelitian ini diambil dari quarry Sei Wampu, Binjai. Pemeriksaan yang dilakukan terhadap agregat halus meliputi:

a. Analisa ayakan pasir;

b. Pemeriksaan berat isi agregat halus;

c. Pemeriksaan kandungan organik (colorimetric test) pada agregat halus; d. Pemeriksaan berat jenis pada semen dan fly ash;

e. Pemeriksaan kadar lumpur dan kadar liat agregat halus.

3.3.3 Air

Air yang digunakan sebagai bahan pencampur berasal dari Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

3.3.4 Fly Ash dan Bottom Ash

Pada penelitian ini, digunakan Fly Ash dan Bottom Ash hasil dari sisa pembakaran batu bara sebagai bahan substitusi semen dan pasir.

3.4Pemeriksaan Bahan Penyusun Paving Block

3.4.1 Analisa Ayak Agregat Halus (SNI 03-1968-1990) dan Analisis Ayak Bottom Ash

a. Tujuan Percobaan

1) Menentukan gradasi/distribusi butiran pasir dan Bottom Ash

2) Mengetahui modulus kehalusan (fineness modulus) pasir dan

Bottom Ash

b. Peralatan

1) Timbangan

3) 1 set ayakan 4) Oven

5) Sample splitter

c. Bahan

1) Pasir kering oven sebanyak 1000 gram. 2) Bottom Ash

d. Prosedur Percobaan

1) Ambil pasir dan Bottom Ash yang telah kering oven (110±5) ºC; 2) Sediakan pasir dan Bottom Ash sebanyak 2 sampel masing-masing seberat 1000 gr dengan menggunakan sampel splitter; 3) Susun ayakan berturut-turut dari atas ke bawah: 9,52 mm; 4,76

mm; 2,38 mm; 1,19 mm; 0,60 mm; 0,30 mm; 0,15 mm dan pan;

4) Tempatkan susunan ayakan tersebut diatas sieve shaker machine;

5) Masukkan sampel 1 pada ayakan yang paling atas lalu ditutup rapat;

6) Mesin dihidupkan selama 5 (lima) menit;

7) Timbang sampel yang tertahan pada masing-masing ayakan; 8) Lakukan percobaan diatas untuk sampel 2.

e. Rumus

(3.1)

Dimana:

FM = Fineness Modulus

Derajat kehalusan (kekasaran) suatu agregat ditentukan oleh modulus kehalusan (fineness) dengan batasan-batasan sebagai berikut:

- Pasir kasar : 2,90 < FM < 3,20 f. Hasil Percobaan

Modulus kehalusan pasir (FM) = 2,51

Modulus kehalusan Bottom Ash (FM) = 2,406

Pasir dapat dikategorikan sebagai pasir halus. (2,20 < FM < 2,60)

3.4.2 Berat Isi Agregat Halus (ASTM C-29) dan Berat isi Bottom Ash. a. Tujuan Percobaan

1) Menentukan berat isi agregat halus pasir dan Bottom Ash

b. Peralatan

1) Timbangan dengan tingkat kepekaan 0,1% dari berat sampel 2) Batang perojok

1) Dengan cara merojok:

b) Timbang bejana + pasir / Bottom Ash;

c) Pasir dan Bottom Ash dikeluarkan dan bejana dibersihkan lalu diisi oleh air hingga penuh, timbang berat bejana + air dan diukur suhu air didalam bejana;

2) Cara menyiram:

a) Bejana besi ditimbang kemudian diisi pasir dan Bottom Ash

dengan cara menyiram dengan sekop setinggi ± 5 cm dari bagian atas bejana sampai bejana tersebut penuh, lalu ratakan permukaannya.

b) Timbang bejana + pasir / Bottom Ash.

Pasir dikeluarkan dan bejana dibersihkan lalu diisi air hingga penuh, timbang berat bejana + air dan diukur suhu air didalam bejana. Percobaan dilakukan untuk 2 sampel.

e. Rumus

(3.2) Dimana:

ρ = Berat isi pasir (gr/cm3) m = Berat pasir (gr) v = volume bejana (cm3)

f. Hasil Percobaan Pasir

Berat isi dengan cara merojok: 1,677 gr/cm3 Berat isi dengan cara menyiram: 1,562 gr/cm3 g. Hasil Percobaan Bottom Ash

3.4.3 Pengujian Kadar Organik Pasir/Colorimetric Test (SNI 03-2816-1992) dan Kadar Organik Bottom Ash/ Colorimetric Test.

a. Tujuan Percobaan

Mengetahui tingkat kandungan bahan organik dalam agregat halus. b. Peralatan

1) Botol gelas tembus pandang dengan penutup karet kapasitas 350 ml

2) Gelas ukur kapasitas 1000 ml 3) Timbangan

4) Mistar

5) Standar warna Gardner 6) Sendok pengaduk

1) Sediakan pasir secukupnya dengan menggunakan sampel splitter sehingga terbagi seperempat bagian;

2) Sampel dimasukkan ke dalam botol gelas setinggi ± 3 cm dari dasar botol;

3) Sediakan larutan NaOH 3% dengan cara mencampur 12 gram kristal NaOH kedalam 388 ml air menggunakan gelas ukur. Aduk hingga kristal NaOH larut;

4) Masukkan larutan tersebut sampai tinggi larutan ± 2 cm dari permukaan pasir (tinggi pasir + larutan = 5 cm);

6) Botol gelas ditutup rapat menggunakan penutup karet dan diguncang-guncang pada arah mendatar selama 8 menit;

7) Campuran didiamkan selama 24 jam;

8) Bandingkan perubahan warna yang terjadi setelah 24 jam dengan standar warna Gardner.

e. Rumus/standar

Pengelompokkan standar warna Gardner adalah sebagai berikut: 1) Standar warna no. 1: berwarna bening/jernih

2) Standar warna no. 2: berwarna kuning muda 3) Standar warna no. 3: berwarna kuning tua

4) Standar warna no. 4: berwarna kuning kecoklatan 5) Standar warna no. 5: berwarna coklat

Perubahan warna yang diperbolehkan menurut standar warna Gardner adalah standar warna no. 3. Jika perubahan warna yang terjadi melebihi standar warna no. 3 maka, pasir tersebut mengandung bahan organik yang banyak dan harus dicuci dengan larutan NaOH 3% kemudian bersihkan dengan air.

f. Hasil Percobaan

Warna material pasir adalah kuning muda (Standar no. 2)

Warna material Bottom Ash adalah kuning kecoklatan (Standar no. 4)

3.4.4 Pemeriksaan Kadar Lumpur (Pencucian Pasir Lewat Ayakan No.200) a. Tujuan Percobaan

Menentukan persentase kadar lumpur pada pasir dan Bottom Ash.

b. Peralatan

1) Ayakan no. 200 2) Oven

c. Bahan

1) Pasir kering oven 2) Kerikil kering oven 3) Air

d. Prosedur Percobaan

1) Sediakan 2 (dua) sampel pasir sebanyak masing-masing 500 gram dan 2 (dua) sampel kerikil sebanyak masing-masing 1000 gram dalam keadaan kering oven;

2) Tuang pasir kedalam ayakan no. 200 dan disiram dengan air melalui kran;

3) Pada saat pencucian, pasir harus diremas-remas hingga air keluar melalui ayakan terlihat jernih dan bersih;

4) Letakkan sampel kedalam pan dan keringkan dalam oven selama 24 jam;

5) Setelah 24 jam, sampel yang ada didalam pan ditimbang dan hasilnya dicatat;

6) Lakukan percobaan untuk sampel kedua dan sampel kerikil. e. Rumus

(3.3)

Dimana:

KL = Kadar lumpur agregat (%) A = Berat sampel mula-mula (gr)

B = Berat sampel setelah dikeringkan selama 24 jam (gr)

f. Hasil Penelitian

Kadar lumpur Bottom Ash rata-rata = 4,4% (Bottom Ash memenuhi persyaratan dan layak untuk digunakan).

3.4.5 Pemeriksaan Kadar Liat (Clay Lump) a. Tujuan Percobaan

Menentukan persentase kadar liat dalam pasir dan Bottom Ash. b. Peralatan

1) Ayakan no. 200 2) Oven

3) Timbangan 4) Pan

c. Bahan

1) Pasir sisa pengujian kadar lumpur 2) Aquades

3) Air

d. Prosedur Percobaan

1) Pasir hasil percobaan kadar lumpur sebanyak 2 (dua) sampel dengan berat kering setelah pencucian lumpur sebagai berat awal direndam dalam aquades selama 24 jam;

2) Setelah direndam ± 24 jam aquades dibuang dengan hati-hati agar jangan ada pasir yang ikut terbuang;

3) Tuangkan pasir dalam ayakan no. 200 dan dicuci dibawah kran sambil diremas-remas selama ± 5 menit;

4) Pasir hasil pencucian dituang ke dalam pan dikeringkan dalam oven bersuhu 110 ± 5 ºC selama 24 jam;

e. Rumus

(3.4)

Dimana:

A = Berat pasir mula-mula (sisa pencucian kadar lumpur) (gr) B = Berat pasir setelah di oven (gr)

Pasir yang memenuhi persyaratan, bila kadar liat pasir <1%.

f. Hasil Percobaan

Kadar liat rata-rata = 0,42 % (pasir memenuhi syarat untuk dipakai dalam campuran batako).

3.4.6 Pengujian Berat Jenis Semen (SNI 15-2531-1991) dan Berat Jenis Fly Ash a. Tujuan Percobaan:

Menentukan berat jenis semen. B. Peralatan:

1) Timbangan dengan ketelitian 0.001 gr 2) Botol Le Chatelir

3) Cawan Porselin 4) Gelas Ukur 5) Corong Kaca c. Bahan

1) Semen Portland

2) Minyak Kerosin bebas air atau naptha dengan berat jenis 62 API (American Petroleoum Institute)

d. Prosedur Percobaan:

2) Masukkan botol Le Chatelir ke dalam bak air dengan suhu ditetapkan pada botol Le Chatelir 20 oC untuk mengunakan suhu cairan dalam piknometer l dengan suhu yang ditetapkan dalam botol Le Chatelir.

3) Setelah suhu dalam botol Le Chatelir sama dengan suhu yang ditetapkan pada botol Le Chatelir, baca skala pada botol Le Chatelir (V1).

4) Masukkan semen portland sebanyak 64 gr, sedikit demi sedikit ke dalam botol Le Chatelir, hindarkan penempelan semen pada dinding dalam botol Le Chatelir diatas cairan.

5) Setelah benda uji dimasukkan, putar botol Le Chatelir dengan posisi miring secara perlahan-lahan sampai gelembung udara tidak timbul lagi pada permukaan cairan.

6) Ulangi pekerjaan no. 2 setelah suhu dalam botol Le Chatelir

sama dengan suhu yang ditetapkan pada botol Le Chatelir, baca skala pada botol Le Chatelir (V2).

e. Rumus:

(3.5)

Dimana:

V1 = Pembacaan pertama pada skala botol Le Chatelir V2 = Pembacaan kedua pada skala botol Le Chatelir

V2- V1 = Isi cairan yang dipindahkan oleh semen dengan berat tertentu Catatan:

- Berat jenis semen portland antara 3 - 3.2

f. Hasil Percobaan:

Berat jenis semen: 3,062 gr/ml

Prosedur pengujian berat jenis Fly Ash sama dengan prosedur pengujian berat jenis semen.

Berat jenis Fly Ash : 2,43 gr/ml

3.5 Pembuatan Benda Uji 3.5.1 Benda Uji Paving Block

a. Peralatan yang diperlukan dalam pembuatan benda uji batako: 1) Ayakan, untuk mengayak pasir dengan ukuran 4,8 mm.

2) Timbangan, untuk menimbang kebutuhan bahan yang dipergunakan dalam pembuatan benda uji.

3) Ember, untuk tempat menampung kebutuhan air yang dipergunakan sebagai pencampuran bahan-bahan pembuat batako.

4) Sendok spesi, untuk mencampur dan memasukkan adonan adukan kedalam cetakan.

5) Sekop dan cangkul, untuk mengaduk campuran batako.

6) Mesin cetak Paving Block dengan ukuran cetakan (20 x 10 x 6) cm

b. Prosedur Pembuatan benda uji Paving Block :

1) Siapkan semua bahan dan alat yang diperlukan.

2) Timbang semen, pasir dan dengan perbandingan 1 pc : 3 ps. Penambahan Fly Ash dan Bottom Ash dimulai dari 0%, 25%, 50% 75%, dan 100 % dari berat semen dan pasir dengan mengurangi jumlah semen pasir awal.

4) Adonan batako yang sudah dicampur hingga rata ditambah air secukupnya sampai tercapai campuran setengah basah (lengas tanah) yang merata. Secara sederhana, keadaan ini dapat diketahui dengan cara: Campuran yang telah merata dikepal dengan telapak tangan. Kemudian dijatuhkan dari ketinggian lebih kurang lebih kurang 1,2 meter kepermukaan tanah keras. Bila campuran sudah baik, 2/3 bagian tetap mengumpul dan 1/3 lainnya tersebar (Utomo, 2010).

5) Setelah itu adonan yang sudah tercampur merata dimasukkan kedalam cetakan Paving Block setinggi 2/3 bagian cetakan, kemudian dipadatkan dengan cara ditumbuk sampai benar benar padat dengan alat pemadat.

6) Masukkan kembali adonan Paving Block kedalam cetakan hingga penuh, kemudian dipadatkan lagi

7) Setelah itu tutup cetakan dengan penutup mesin cetakan manual, kemudian di tekan hingga padat. Setelah padat, adonan di keluarkan dari mesin cetak Paving Block manual. 8) Lalu Paving Block yang sudah di tercetak diangkat secara

perlahan dan letakkan ditempat yang teduh, tidak terkena cahaya matahari langsung dan terlindung dari hujan.

3.6 Perawatan Benda Uji 3.6.1 Benda Uji Paving Block

Perawatan Paving Block yang baik, yaitu sesuai dengan langkah-langkah berikut:

a. Hindarkan Paving Block dari sinar matahari langsung dan air hujan agar pengikatan adonan sesuai yang diharapkan.

3.7Pengujian Benda Uji

3.7.1 Pengujian Penyerapan Air

a. Peralatan yang diperlukan pada pengujian penyerapan air:

1) Wadah berisi air untuk merendam benda uji hingga Paving Block jenuh air.

2) Kain lap dipergunakan untuk menyeka permukaan Paving Block dari kelebihan air setelah di rendam.

3) Timbangan dipergunakan untuk menimbang Paving Block

dalam keadaan jenuh air dan kering oven. Timbangan yang dipergunakan dengan kapasitas 60 kg dengan ketelitian 0,1 gr. 4) Oven dipergunakan untuk mengeringkan Paving Block akan

kandungan air setelah direndam. Oven yang dipergunakan dilengkapi pengatur suhu, dengan suhu antara 105oC sampai dengan 110oC.

b. Prosedur Pengujian:

Paving Block yang akan diuji penyerapan airnya harus dalam keadaan kering. Adapun langkah-langkah yang harus dilakukan dalam pengujian ini adalah:

1) Paving Block dibersihkan dari bahan-bahan lain yang menempel.

2) Paving Block dimasukan kedalam oven selama 24 jam/sehari, sehingga didapati Paving Block dalam kering oven.

3) Timbang Paving Block, sehingga didapat berat Paving Block

dalam keadaan kering oven.

4) Rendam Paving Block selama 24 jam /sehari atau hingga

Paving Block sudah keadaan jenuh.

5) Timbang Paving Block, sehingga didapati berat Paving Block

3.7.2 Pengujian Kuat Tekan

a. Peralatan yang diperlukan pada pengujian kuat tekan:

1) Mistar sorong dipergunakan untuk mengukur luas bidang tekan. Mistar sorong dipergunakan sampai dengan ketelitian 0,01 mm.

2) Alat uji yang digunakan adalah mesin uji kuat tekan beton (compression machine).

b. Prosedur Pengujian:

1) Benda uji dikeluarkan dari bak perendaman, lalu dijemur selama ± 24 jam.

2) Timbang berat benda uji lalu letakkan pada compressor machine sedemikian sehingga berada tepat ditengah-tengah alat penekannya.

3) Secara perlahan-perlahan beban tekan diberikan pada benda uji dengan cara mengoperasikan mesin sampai benda uji runtuh. 4) Pada saat jarum penunjuk skala tidak naik lagi atau bertambah,

maka cata skala yang ditunjuk oleh jarum tersebut yang merupakan beban maksimum yang dapat dipikul benda uji tersebut.

5) Percobaan diulang untuk setiap benda uji.

6) Hitung kuat tekan batako dengan persamaan rumus

Dimana : P = beban tekan, N

L = luas bidang tekan mm2

3.7.3 Pengujian Ketahanan Terhadap Natrium Sulfat a. Peralatan pengujian :

2) Bejana tempat merendam contoh dalam larutan natrium sulfat b. Prosedur Pengujian :

1) Dua buah benda uji utuh (bekas pengujian ukuran) dibersihkan dari kotoran yang melekat, kemudian dikeringkan dalam dapur pengering pada suhu (105+2) C hingga berat tetap lalu didinginkan dalam desikator.

2) Setelah dingin ditimbang sampai ketelitian 0,1 gram, kemudian direndam dalam larutan jenuh garam natrium sulfat selama 16 sampai dengan 18 jam, setelah itu diangkat dan didiamkan dulu agar cairan yang berlebih meniris.

3) Selanjutnya masukkan benda uji kedalam dapur pengering pada suhu (105+2) °C selama kurang lebih 2 jam, kemudian didinginkan sampai suhu kamar.

4) Ulangi pernedaman dan pengeringan ini sampai 5 kali berturut-turut.

5) Pada pengeringan yang terakhir, benda uji dicuci sampai tidak ada lagi sisa sisa garam sulfat yang tertinggal.

6) Untuk mengetahui bahwa tidak ada lagi garam sulfat yang tertinggal, larutan pencucinya dapat diuji dengan larutan

.

7) Untuk mempercepat pencucian dapat dilakukan pencucian dengan air panas bersuhu kurang lebih 40-50 °C.

8) Setelah pencucian sampai bersih, benda uji dikeringkan dalam dapur pengering sampai berat tetap (± 2-4 jam), didinginkan dalam desikator. Kemudian ditimbang lagi sampai ketelitian 0,1 gram.

- Baik/ tidak cacat, bila tidak nampak adanya retak-retak atau perubahan lainnya

- Cacat/ retak-retak, bila nampak adanya retak-retak (meskipun kecil), rapuh, gugus dan lain- lain.

11) Apabila selisih penimbangan sebelum perendaman dan setelah perendaman tidak lebih dari 1 % dan benda uji tidak cacat nyatakan benda-benda uji tadi baik. Bila selisih penimbangan dari 2 diantara 3 benda uji tadi lebih besar dari 1 %, sedang benda ujinya baik (tidak cacat) nyatakan benda uji secara keseluruhan menjadi cacat.

3.7.4 Pengujian Ketahanan Aus a. Prosedur penelitian

1) Ambil lima buah contoh uji dipotong berbentuk bujur sangkar dengan ukuran 50 mm x 50 mm dan tebal 20 mm (untuk pengujian ketahanan aus).

2) Sisa dari pemotongan dibuat benda uji persegi dengan ukuran kurang dari 20 mm (untuk penentuan berat jenis)

3) Mesin aus yang dipergunakan, cara-cara mengaus dan mencari berat jenis dikerjakan sesuai SNI 03-0028-1987, cara uji ubin semen.

4) Benda uji yang telah diukur dan telah ditimbang, diletakkan pada tempatnya pada mesin pengaus, dibebani dengan beban tambahan sebesar 3 1/3 kg.

5) Mesin pengaus dijalankan dans etelah pengaus pertama berlangsung 1 menit, benda uji diputar 90°, dan pengausan dilanjutkan.

selalu diamati setiap menit apakah lapisan kepala ini telah ada yang habis.

7) Benda uji yang lapisan kepalanya tidak habis setelah pengausan selama 5 menit, dibersihkan dari debu dan serpihan kemudian ditimbang ampai ketelitian 10 mg.

8) Jika sebelum pengausan berlangsung 5 menit lapisan kepala telah ada yang habis, pengausan dihentikan pada menit terakhir habisnya lapisan kepala, lalu benda uji dibersihkan dari debu dan ditimbang.

9) Catat hasil penimbangan ini dan hitung selisih berat benda uji sebelum dan sesudah diaus. Bagi benda uji yang belum habis lapisan kepalanya, pengausan dapat dilanjutkan sampai pada menit-menit habisnya lapisan kepala atau sampai menit ke 15. 10) Benda uji untuk berat jenis lapisan kepala, setelah kering

ditimbang lalu ditentukan volumenya. Hitung berat jenis masing-masing benda uji dengan ketelitian sampai 2 desimal, dan hitung nilai rata-rata dari 10 benda uji.

11) Ketahanan aus masing-masing benda uji dapat dihitung sebagai berikut :

Dimana :

A = selisih berat benda uji sebelum dan sesudah diaus (gr) BJ= berat jenis rata-rata lapisan kepala (gr/cm3)

3.8 Perhitungan Mix Design Paving Block

Perhitungan mix design Paving Block ini didasarkan pada perbandingan komposisi Semen : Pasir yaitu 1: 3 . Dan dalam pencampuran ini air yang dipakai menggunakan sistem trial.

Tabel 3.1 Komposisi perencanaan Paving Block 27 sampel

Gambar 3.1. Diagram alir penelitian

& pengumpulan

data

Pembuatan Benda Uji

selama 28 hari

.

standar SNI Data Studi literatur Identifikasi masalah

Persiapan bahan

Masa pemeliharaan

absorbsi, kuat tekan, ketahanan aus dan ketahanan terhadap natirum sulfat

Analisa data dan Pembahasan

Semen Pasir Fly Ash dan Bottom Ash

Memenuhi

Mulai

Ya Tidak

Pengujian Bahan

BAB IV

HASIL DAN PEMBAHASAN

4.1 Pengujian Paving Block 4.1.1 Pengujian Daya Serap

Adapun hasil pengujian daya serap air pada Paving Block adalah sebagai berikut:

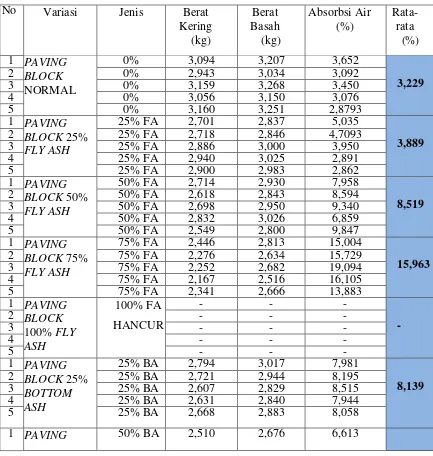

Tabel 4.1. Tabel Hasil Pengujian Daya Serap

Gambar 4.1 Nilai absorbsi dengan substitusi fly ash

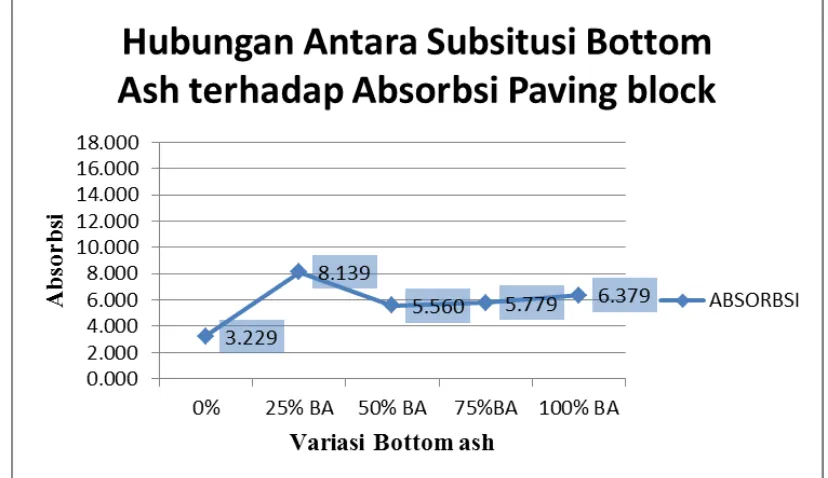

Gambar 4.3 Nilai absorbsi dengan substitusi fly ash dan bottom ash

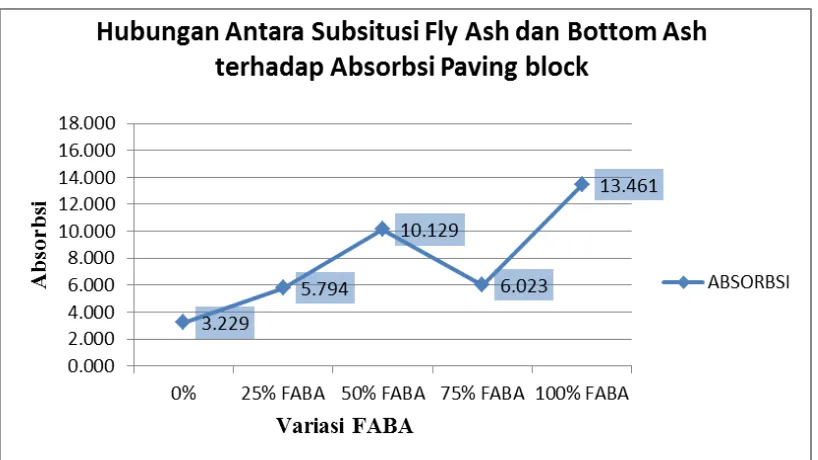

Gambar 4.4 grafik hubungan antara substitusi Fly Ash dan Bottom Ash terhadap absorbsi

pada Paving Block 25% Fly Ash sebesar 3,998% dan yang terbesar pada Paving Block 75% Fly Ash sebesar 15,963%. Namun pada Paving Block 100% Fly Ash nilai penyerapan air tidak dapat dihitung karena Paving Block hancur, disebabkan Fly Ash

hanya memiliki kandungan kapur yang rendah sehingga Fly Ash tidak dapat mengikat dengan sempurna. Nilai penyerapan air pada Paving Block dengan substitusi Bottom Ash yang terkecil adalah pada Paving Block 50% Bottom Ash sebesar 5,560% dan yang terbesar adalah Paving Block 25% Bottom Ash sebesar 8,139%. Nilai penyerapan air pada Paving Block dengan substitusi Fly Ash Bottom Ash yang terkecil adalah pada Paving Block 25% Fly Ash Bottom Ash sebesar 5,794% dan yang terbesar adalah Paving Block 100% Fly Ash Bottom Ash sebesar 13,461%.

Penggunaan variasi substitusi Fly Ash yang besar dapat menyebabkan nilai absorbsi yang besar dikarenakan sifat fisik dari Fly Ash tidak dapat mengikat dengan sempurna sehingga penyerapan air semakin besar dan Fly Ash tidak dapat menggantikan fungsi dari semen.

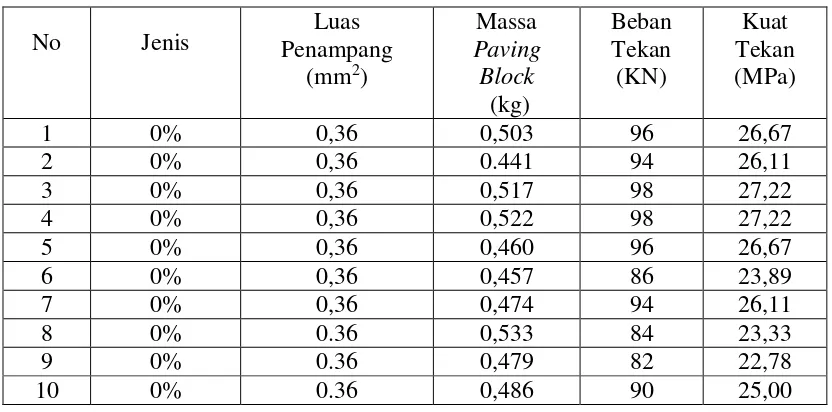

4.1.2 Pengujian Kuat Tekan

Adapun hasil pengujian kuat tekan pada Paving Block dalam penelitian ini sebagai berikut:

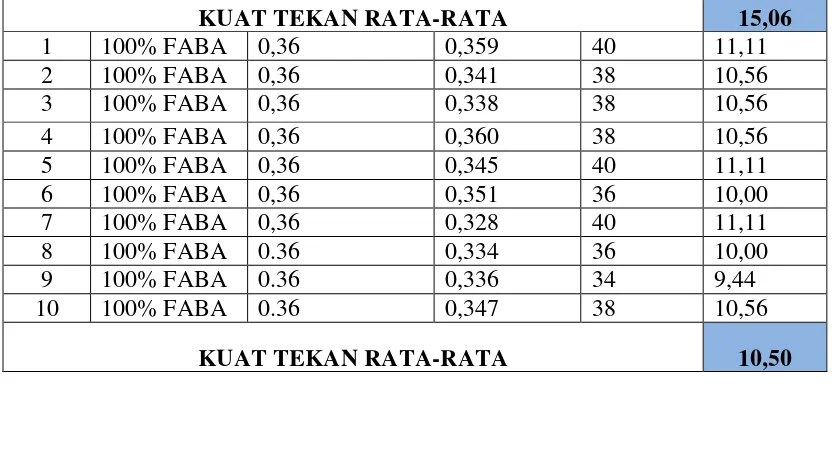

KUAT TEKAN RATA-RATA 25,50

KUAT TEKAN RATA-RATA 25,28

1 50% FA 0,36 0,396 52 14,44

KUAT TEKAN RATA-RATA 14,67

1 75% FA 0,36 0,363 27 7,50

KUAT TEKAN RATA-RATA 7,22

7 - - - -

KUAT TEKAN RATA-RATA 27,61

1 50% BA 0,36 0,363 58 16,11

KUAT TEKAN RATA-RATA 15,44

1 75% BA 0,36 0,396 70 19,44

KUAT TEKAN RATA-RATA 19,33

1 100% BA 0,36 0,347 58 16,11

3 100% BA 0,36 0,374 60 16,67

KUAT TEKAN RATA-RATA 17,33

1 25% FABA 0,36 0,447 86 23,89

KUAT TEKAN RATA-RATA 26,00

1 50% FABA 0,36 0,426 58 16,11

KUAT TEKAN RATA-RATA 19,11

KUAT TEKAN RATA-RATA 15,06

1 100% FABA 0,36 0,359 40 11,11

2 100% FABA 0,36 0,341 38 10,56

3 100% FABA 0,36 0,338 38 10,56

4 100% FABA 0,36 0,360 38 10,56

5 100% FABA 0,36 0,345 40 11,11

6 100% FABA 0,36 0,351 36 10,00

7 100% FABA 0,36 0,328 40 11,11

8 100% FABA 0.36 0,334 36 10,00

9 100% FABA 0.36 0,336 34 9,44

10 100% FABA 0.36 0,347 38 10,56

KUAT TEKAN RATA-RATA 10,50

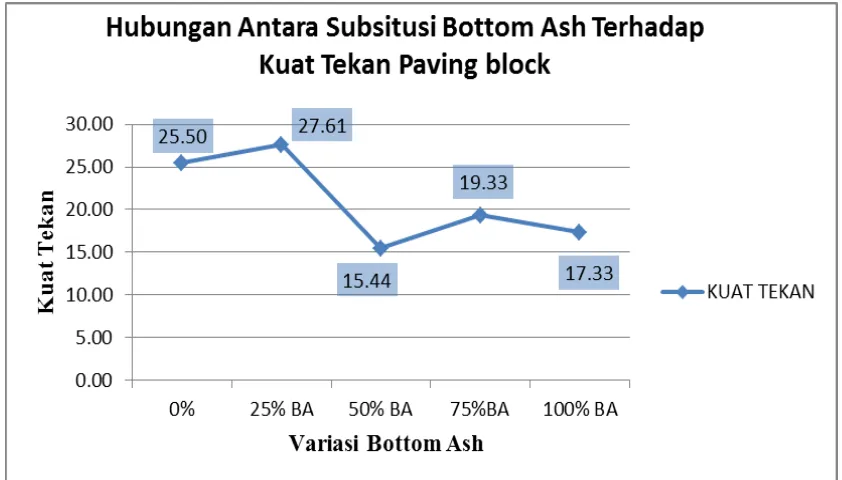

Gambar 4.6 Nilai kuat tekan dengan substitusi Bottom ash

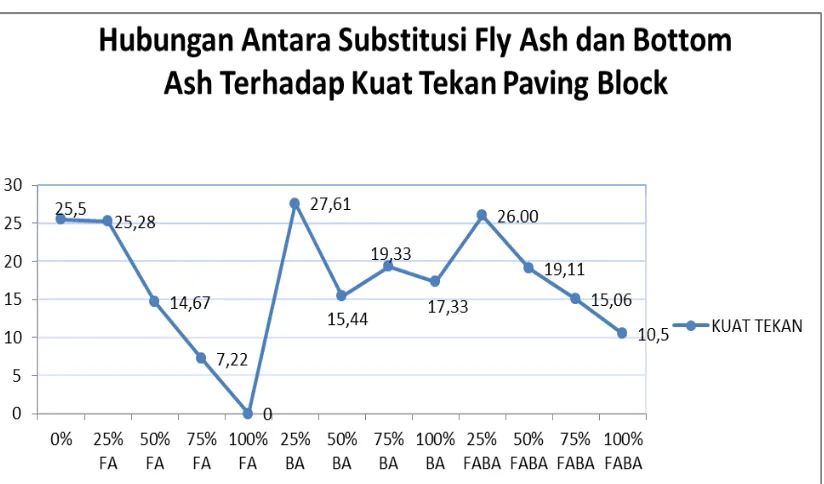

Dari grafik diatas dapat diketahui bahwa Kuat tekan tertinggi terdapat pada

Paving Block dengan substitusi Bottom Ash sebesar 27,61 MPa. Dan kuat tekan terendah terdapat pada Paving Block dengan substitusi Fly Ash sebesar 7,22 Mpa. Namun pada Paving Block dengan dengan substitusi 100% Fly Ash tidak dapat dilakukan uji tekan dikarenakan Paving Block sangat rapuh dan mudah hancur. Variasi sustitusi Fly Ash yang terlalu besar tidak dapat mencapai nilai kuat tekan yang besar dikarenakan Fly Ash tidak dapat mengikat dengan sempurna seperti pada semen.

Paving Block yang dapat dimasukkan kedalam kategori mutu B adalah Paving Block normal, Paving Block 25% Fly Ash, Paving Block 25% Bottom Ash, Paving Block 75% Bottom Ash, Paving Block 100% Bottom Ash, Paving Block 25% Fly Ash Bottom Ash, dan Paving Block 50% Fly Ash Bottom Ash. Paving Block dengan mutu B dapat digunakan untuk pelataran parkir.

Gambar 4.8 Grafik hubungan antara substitusi Fly Ash dan Bottom Ash terhadap

Paving Block yang dapat dimasukkan kedalam kategori mutu C adalah Paving Block

50% Fly Ash, Paving Block 50% Bottom Ash, dan Paving Block 75% Fly Ash Bottom Ash. Paving Block kategori mutu C dapat digunakan untuk pejalan kaki.

Paving Block yang dapat dimasukkan kedalam mutu D yaitu Paving Block

dengan substitusi 100% Fly Ash dan Bottom Ash dan dapat digunakan untuk taman dan pengunaan lainnya.

Paving Block dengan substitusi 75% Fly Ash tidak dapat dimasukkan kedalam kategori mutu D sebab nilai kuat tekan Paving Block ini berada dibawah syarat minimal mutu D.

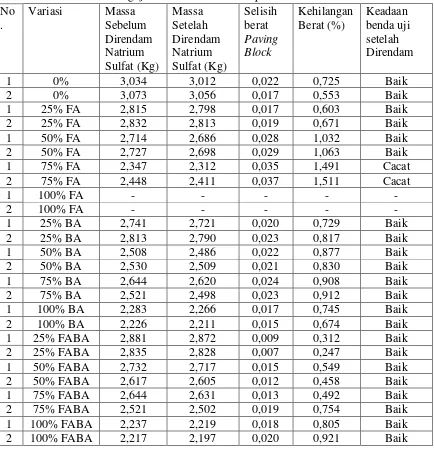

4.1.3 Pengujian Ketahanan Terhadap Natrium Sulfat

Tabel 4.4. Tabel Hasil Pengujian Ketahanan Terhadap Natrium Sulfat No

Dari tabel hasil pengujian ketahanan terhadap natrium sulfat, terlihat bahwa

Paving Block hampir keseluruhan memenuhi syarat. Paving Block dengan substitusi 50% Fly Ash terlihat baik tetapi kehilangan berat melebihi 1% dan Paving Block

dengan substitusi 75% terlihat cacat dan kehilangan berat melebihi 1% sehingga

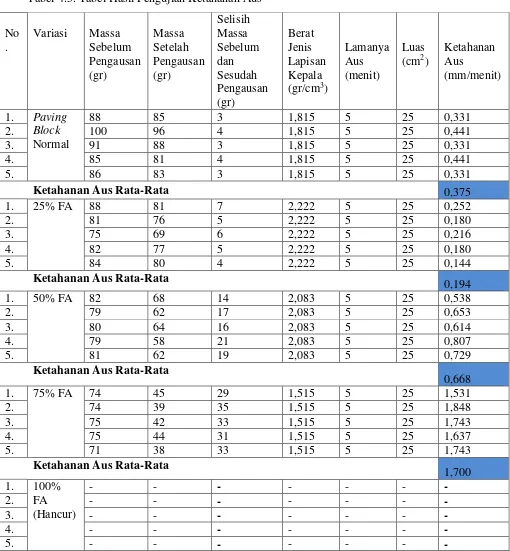

4.1.4 Pengujian Ketahanan Aus

Tabel 4.5. Tabel Hasil Pengujian Ketahanan Aus

No

Ketahanan Aus Rata-Rata 0,375

1. 25% FA 88 81 7 2,222 5 25 0,252

2. 81 76 5 2,222 5 25 0,180

3. 75 69 6 2,222 5 25 0,216

4. 82 77 5 2,222 5 25 0,180

5. 84 80 4 2,222 5 25 0,144

Ketahanan Aus Rata-Rata 0,194

2. FABA 75 66 9 1,548 5 25 0,465

3. 79 70 9 1,548 5 25 0,465

4. 78 67 11 1,548 5 25 0,568

5. 96 83 12 1,548 5 25 0,620

Ketahanan Aus Rata-Rata

0,527 1. 100%

FABA

89 76 13 1,540 5 25 0,675

2. 80 65 15 1,540 5 25 0,779

3. 79 61 18 1,540 5 25 0,935

4. 78 62 16 1,540 5 25 0,831

5. 79 64 15 1,540 5 25 0,779

Ketahanan Aus Rata-Rata

0,799

Gambar 4.10 Nilai ketahanan aus dengan substitusi bottom ash

Gambar 4.12 Grafik hubungan antara substitusi Fly Ash dan Bottom Ash terhadap ketahan aus

Dari grafik hasil pengujian ketahanan aus, terlihat bahwa Paving Block

normal, Paving Block 25% Fly Ash, Paving Block 25% Bottom Ash, Paving Block

75% Bottom Ash, Paving Block 100% Bottom Ash, Paving Block 25% Fly Ash Bottom Ash, dan Paving Block 50% Fly Ash Bottom Ash mempunyai nilai ketahanan aus yang didapat tidak memenuhi standart Paving Block mutu B menurut SNI 03-0691-1996 yaitu ketahanan aus minimal 0,149 mm/menit dan rata-rata 0,130 mm/menit.

Paving Block 50% Fly Ash, Paving Block 50% Bottom Ash, dan Paving Block

Untuk Paving Block 100 % Fly Ash Bottom Ash mempunyai nilai ketahanan aus yang didapat tidak memenuhi standart Paving Block mutu D menurut SNI 03-0691-1996 yaitu ketahanan aus minimal 0,251 mm/menit dan rata-rata 0,219 mm/menit.

Namun pada Paving Block dengan dengan substitusi 100% Fly Ash tidak dapat dilakukan uji ketahanan aus dikarenakan Paving Block sangat rapuh dan mudah hancur.

4.2 Hasil Keseluruhan Pengujian

Dari seluruh pengujian yang dilakukan didapat data- data sebagai berikut : a. Dari grafik komposisi Paving Block yang diuji, nilai penyerapan air disebabkan Fly Ash hanya memiliki kandungan kapur yang rendah sehingga Fly Ash

tidak dapat mengikat dengan sempurna. Nilai penyerapan air pada Paving Block

dengan substitusi Bottom Ash yang terkecil adalah pada Paving Block 50% Bottom Ash sebesar 5,560% dan yang terbesar adalah Paving Block 25% Bottom Ash sebesar 8,139%. Nilai penyerapan air pada Paving Block dengan substitusi Fly Ash Bottom Ash yang terkecil adalah pada Paving Block 25% Fly Ash Bottom Ash sebesar 5,794% dan yang terbesar adalah Paving Block 100% Fly Ash Bottom Ash sebesar 13,461%. Penggunaan variasi substitusi Fly Ash yang besar dapat menyebabkan nilai absorbsi yang besar dikarenakan sifat fisik dari Fly Ash tidak dapat mengikat dengan sempurna sehingga penyerapan air semakin besar dan Fly Ash tidak dapat menggantikan fungsi dari semen.

b. Dari grafik diatas dapat diketahui bahwa Kuat tekan tertinggi terdapat pada

terendah terdapat pada Paving Block dengan substitusi Fly Ash sebesar 7,22 Mpa. Namun pada Paving Block dengan dengan substitusi 100% Fly Ash tidak dapat dilakukan uji tekan dikarenakan Paving Block sangat rapuh dan mudah hancur. Variasi sustitusi Fly Ash yang terlalu besar tidak dapat mencapai nilai kuat tekan yang besar dikarenakan Fly Ash tidak dapat mengikat dengan sempurna seperti pada semen. Paving Block yang dapat dimasukkan kedalam kategori mutu B adalah Paving Block normal, Paving Block 25% Fly Ash, Paving Block 25% Bottom Ash, Paving C dapat digunakan untuk pejalan kaki. Paving Block yang dapat dimasukkan kedalam mutu D yaitu Paving Block dengan substitusi 100% Fly Ash dan Bottom Ash dan dapat digunakan untuk taman dan pengunaan lainnya. Paving Block dengan substitusi 75% Fly Ash tidak dapat dimasukkan kedalam kategori mutu D sebab nilai kuat tekan

Paving Block ini berada dibawah syarat minimal mutu D.

c. Dari tabel hasil pengujian ketahanan terhadap natrium sulfat, terlihat bahwa Paving Block hampir keseluruhan memenuhi syarat. Paving Block dengan substitusi 50% Fly Ash terlihat baik tetapi kehilangan berat melebihi 1% dan Paving Block dengan substitusi 75% terlihat cacat dan kehilangan berat melebihi 1% sehingga Paving Block ini dinyatakan cacat menurut SK SNI 03-0691-1994.

d. Dari grafik hasil pengujian ketahanan aus, terlihat bahwa Paving Block

normal, Paving Block 25% Fly Ash, Paving Block 25% Bottom Ash, Paving Block

mm/menit. Paving Block 50% Fly Ash, Paving Block 50% Bottom Ash, dan Paving Block 75% Fly Ash Bottom Ash mempunyai nilai ketahanan aus yang didapat tidak memenuhi standart Paving Block mutu C menurut SNI 03-0691-1996 yaitu ketahanan aus minimal 0,184 mm/menit dan rata-rata 0,160 mm/menit. Untuk Paving Block 100 % Fly Ash Bottom Ash mempunyai nilai ketahanan aus yang didapat tidak memenuhi standart Paving Block mutu D menurut SNI 03-0691-1996 yaitu ketahanan aus minimal 0,251 mm/menit dan rata-rata 0,219 mm/menit. Namun pada Paving Block

dengan dengan substitusi 100% Fly Ash tidak dapat dilakukan uji ketahanan aus dikarenakan Paving Block sangat rapuh dan mudah hancur.

4.3 Analisa Harga

Perbandingan harga paving block K-300 di pasaran dengan paving block substitusi fly ash dan bottom ash.

Tabel 4.6. Harga Paving Block

No. Jenis Paving Block Harga

(Rp) 1. Paving block 20x10x6 cm di

pasaran

Rp. 1.700

2. Paving block 20x10x6 cm dengan substitusi 25% FA

Rp. 1.250

3. Paving block 20x10x6 cm dengan substitusi 25% BA

Rp. 1.515

4. Paving block 20x10x6 dengan substitusi 25% FABA

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil penelitian yang diperoleh dan dari hasil pembahasan yang telah dilakukan dapat disimpulkan hal-hal sebagai berikut:

a. Penyerapan air terbesar dari seluruh variasi percobaan adalah pada Paving Block dengan komposisi Fly Ash 75% yaitu sebesar 15,963%.

b. Kuat tekan terbesar terdapat pada Paving Block dengan substitusi Bottom Ash 25% sebesar 27,61 MPa.

c. Dari tabel hasil pengujian ketahanan terhadap natrium sulfat, terlihat bahwa Paving Block hampir keseluruhan memenuhi syarat, kecuali Paving Block dengan substitusi Fly Ash 50% dan Fly Ash 75%.

d. Dari pengujian ketahanan aus didapat nilai ketahanan aus yang terlalu besar sehingga tidak sesuai dengan standart SNI 03-0691-1996.

e. Terlihat perbandingan seluruh pengujian Paving Block normal dengan

Paving Block substitusi Fly Ash dan Bottom Ash.

5.2 Saran

Berdasarkan kesimpulan dan pembahasan sebelumnya maka disarankan sebagai berikut:

a. Untuk mendapatkan kualitas yang baik, ketelitian, perencanaan, metode pekerjaan, alat dan bahan hingga perawatan haruslah dilakukan dengan baik dan sesuai dengan panduan.

b. Begitu banyaknya keterbatasan pada penelitian ini, sehingga diharapkan untuk penelitian selanjutnya dilakukan hal-hal sebagai berikut:

1) Pemilihan material sangat berpengaruh dengan mutu Paving Block

2) Pemeriksaan kandungan kimia terhadap Fly Ash dan Bottom Ash

agar bisa diketahui zat kimia yang dikandung secara mendetail. 3) Menggunakan mesin khusus untuk membuat Paving Block, agar

didapat hasil yang maksimal. Karena alat yang tidak memadai, proses pembuatan Paving Block pada penelitian ini masih dilakukan secara manual, sehingga membutuhkan waktu lebih lama dan memungkinkan kualitas dari Paving Block yang berbeda-beda dan tidak maksimal.