1 MODIFIKASI STIRRER PNEUMATIC

M. Roziq1, Torib Hamzah 2 , M. Ridha Ma’ruf 3

ABSTRAK

Stirrer pneumatic merupakan alat laboratorim yang sering digunakan untuk mencampur atau menghomogenkan larutan atau tablet yang mudah terbakar. Sesuai jenis dan fungsinya stirrer memiliki banyak jenis dan dengan model yang berbeda beda. pada umumnya alat ini digunakan untuk mengocok atau mencampur sampel baik bahan maupun larutan kimia satu sama lain sampai homogen. Pencampuran dalam sediaan laboratorium dapat diartikan sebagai proses penggabungan dua atau lebih komponen sehingga setiap partikel yang terpisah dapat melekat pada partikel dari komponen lain (Bhatt dan Agrawal, 2007).

Pada laboratorim alat lab terdapat stirrer pneumatic yang hanya dilengkapi dengan setting pemilihan RPM secara manual (UP/DOWN), sehingga dalam penggunaanya masih belum bisa maksimal, karena belum dilengkapi dengan setting pemilihan kecepatan RPM secaara tetap dan belum dilengkapi dengan pemilihan waktu untuk proses pencampuran, berdasarkan permasalahan diatas maka penulis ingin menyempurnakan alat tersebut dengan membuat setting pemilihan kecepatan (rpm) dan setting timer berbasis mikrokontroller Atmega8535.

Berdasarkan pengukuran yang telah dilakukan didapatkan nilai perbandingan antara pengukuran alat dan pembanding yang tidak jauh berbeda dan setelah melalui pengujian alat dan pendataan secara umum didapatkan error dibawah 5%, maka dapat disimpulkan bahwa alat ini dapat digunakan dengan baik.

Kata Kunci : larutan/tablet, pewaktu, rpm

1. Pendahuluan

1.1Latar Belakang

Stirrer pneumatic merupakan alat laboratorium yang sering digunakan untuk mencampur atau menghomogenkan larutan ataupun tablet yang mudah terbakar, seperti Rifampisin, Sefadroksil, Sefalaksin an lain sebagainya. Sesuai jenis dan fungsinya stirrer memiliki banyak jenis dan dengan model yang berbeda beda. pada umumnya alat ini digunakan untuk mengocok atau mencampur sampel baik bahan maupun larutan kimia satu sama lain sampai homogen, proses pencampuran merupakan salah satu pekerjaan

yang sangat umum dilakukan dalam kehidupan sehari-hari, pencampuran adalah proses penggabungan bahan-bahan yang berbeda untuk menghasilkan produk yang homogen. Pencampuran dalam sediaan laboratorium dapat diartikan sebagai proses penggabungan dua atau lebih komponen sehingga setiap partikel yang terpisah dapat meleket pada partikel dari komponen lain. (Bhatt dan Agrawal, 2007).

Permasalahan yang sering terjadi saat proses pengadukan atau pencampuran sampel yang mudah terbakar dengan menggunakan

2 stirrer pada umumnya cukup berbahaya karena

masih menggunakan putaran dari motor bukan dari sirip yang bebas dari bunga apai.

Alat ini sudah pernah dibuat oleh Hindam wahadyan (2003) dan telah dikembangkan oleh Kurniawan.A.G (2009), namun pada alat tersebut masih banyak kekurangan.

Pada laboratorium alat lab terdapat stirrer pneumatic yang hanya dilengkapi dengan setting pemilihan kecepatan (RPM) secara manual (up/down), sehingga dalam penggunaanya masih belum bisa maksimal karena belum dilengkapi denga setting timer pemilihan waktu untuk proses pencampuran.

Berdasarkan masalah diatas, maka penulis ingin memperbarui sistemnya dengan membuat setting pemilihan kecepatan RPM dan timer berbasis mikrokontroller Atmega8535.

1.2Batasan Masalah

Agar dalam pembahasan alat ini tidak terjadi pelebaran masalah dalam penyajiannya, penulis membatasi pokok-pokok batasan permasalahan yang akan dibahas yaitu : 1.1.1 Simulasi menggunakan larutan atau

tablet:

Amoxicilline media 90ml air, kecepatan 200rpm, 45 menit

Amoxicilline Et Kalii Klavulanati media 90ml air, kecepatan 250rpm, 30 menit

Amphetamini Sulfatis media 90ml air 200rpm, 45 menit

1.1.2 Timer yang dipakai yaitu 30 dan 45 menit

1.1.3 Sirip digerakkan dengan tekanan dari kompressor

1.1.4 Tidak mengukur tekanan kompressor 1.1.5 Hanya menggunakan dua pemilihan

kecepatan yaitu 200 RPM dan 250 RPM

1.3Rumusan Masalah

“Dapatkah dimodifikasinya stirrer pneumatic dilengkapi dengan pemilihan kecepatan RPM dan timer berbasis mikrokontroller Atmega8535?”

1.4Tujuan

1.4.1 Tujuan Umum

Mengembangkan dan memperbaiki alat stirrer pneumatic dengan membuat pengaturan kecepatan RPM dan timer.

1.4.2 Tujuan Khusus

1.4.2.1 Membuat rangkaian mikrokontroller. 1.4.2.2 Membuat rangkaian driver valve. 1.4.2.3 Membuat rangkaian driver compressor 1.4.2.4 Membuat rangkaian driver buzzer 1.4.2.5 Membuat software timer.

1.4.2.6 Melakukan pengukuran. 1.4.2.7 Melakukan uji fungsi alat. 1.5Manfaat Penelitian

1.5.1 Manfaat Teoritis

Meningkatkan wawasan dan pengetahuan dibidang alat-alat kesehatan terutama penyempurnaan alat laboratorium khususnya stirrer pneumatic.

1.5.2 Manfaat Praktis

membantu memudahkan pengguna dalam melakukan pekerjaanya dalam proses pencampuran suatu larutan agar memperoleh hasil yang akuran dan waktu yang efisien.

2. Tinjauan Pustaka

3 Pencampuran merupakan proses yang

menggabungkan bahan-bahan yang berbeda untuk menghasilkan produk yang homogen, suatu perlakuan khusus terutama diberikan apabila mencampur bahan yang mudah terbakar dan sukar larut kedalam cairan, proses pencampuran merupakan salah satu pekerjaan yang sangat umum dilakukan dalam kehidupan sehari-hari, pencampuran dalam sediaan laboratorium dapat diartikan sebagai proses penggabungan dua atau lebih komponen sehingga setiap partikel yang terpisah dapat melekat pada partikel dari komponen lain. 2.1.1 Tujuan pencampuran

1.Menghasilkan campuran bahan dengan komposisi tertentu dan homogen. 2.Mempertahankan kondisi campuran

selama proses kimia dan fisika agar tetap homogen.

3.Menghasilkan bahan setengah jadi agar mudah diolah pada proses selanjutnya atau menghasilkan produk akhir yang baik.

2.1.2 Faktor-faktor yang mempengaruhi pencampuran

1.Aliran

Aliran yang turbulen dan laju alir bahan yang tinggi biasanya

menguntungkan proses

pencampuran, sebaliknya aliran yang laminar dapat menggagalkan pencampuran.

2.Ukuran partikel

Semakin luas permukaan kontak bahan-bahan yang harus dicampur, yang berarti semakin kecil partikel dan semakin mudah gerakannya

didalam campuran , maka proses pencampuran akan semakin baik. Perbedaan ukuran yang besar dalam proses pencampuran akan menyulitkan dalam terciptanya derajat pencampuran yang tinggi. 3.Kelarutan

Semakin besar kelarutan bahan-bahan yang akan dicampur maka akan semakin baik pencampurannya, pada saat pelarutan terjadi maka akan terjadi pula peristiwa difusi laju difusi dipercepat oleh adanya aliran. Untuk tujuan tersebut digunakan pengaduk untuk menggerakkan cairan yang arusnya bergantung pada jenis cairan dan pada bentuk pengaduknya, sehingga akan terjadi pencampuran yang efektif dan efisien.

2.2 Kompressor

Gambar 2.1 Kompressor

Kompresor adalah alat mekanik yang berfungsi untuk meningkatkan tekanan fluida mampu mampat, yaitu gas atau udara. tujuan meningkatkan tekanan dapat untuk mengalirkan atau kebutuhan proses dalam suatu system proses yang lebih besar (dapat system fisika maupun kimia contohnya pada pabrik-pabrik kimia untuk kebutuhan reaksi). Secara umum kompresor dibagi menjadi dua jenis yaitu dinamik dan perpindahan positif.

4 2.3 ATmega 8535

AVR termasuk kedalam jenis mikrokontroler RISC (Reduced Instruction Set Computing) 8 bit. Berbeda dengan mikrokontroler keluarga MCS-51 yang berteknologi CISC (Complex Instruction Set Computing). Pada mikrokontroler dengan teknologi RISC semua instruksi dikemas dalam kode 16 bit (16 bits words) dan sebagian besar instruksi dieksekusi dalam 1 clock, sedangkan pada teknologi CISC seperti yang diterapkan pada mikrokontroler MCS-51, untuk menjalankan sebuah instruksi dibutuhkan waktu sebanyak 12 siklus clock.

Gambar 2.2 IC Mikrokontroler ATMEGA8535

3. Metodologi

3.1Diagram Mekanis Sistem

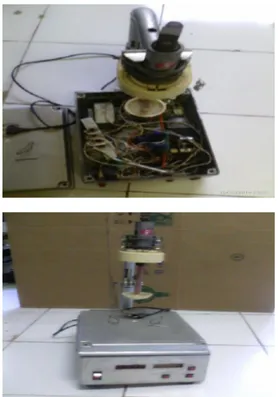

Gambar 3.1 Kondisi alat sebelum dimodifikasi

Gambar 3.2 kondisi alat sesudah dimodifikasi

3.2Diagram Blok

Gambar 3.2 Diagram blok system

Ketika alat kita ON kan, kita dapat langsung menyetting kecepatan untuk proses pengadukan (sesuai dengan larutan

5 yang akan dihomogenkan), dengan

menekan tombol pemilihan kita dapat memilih kecepatan misalnya 200 atau 250 RPM, kemudian pilih timer untuk menentukan waktu lamanya proses pengadukan, misalnya 30 atau 45 menit. setelah larutan siap dicampur, dan kecepatan yang telah disetting, tekan ENTER maka proses pengadukan dimulai, bersamaan dengan itu pula solenoid valve akan membuka (ON) sehingga tekanan angin dari compressor akan mendorong sirip yang menyebabkan pengaduk berputar dengan kecepatan RPM yang telah ditentukan, setelah timer habis maka solenoid valve akan (OFF), buzzer nyala dan proses pengadukan selesai.

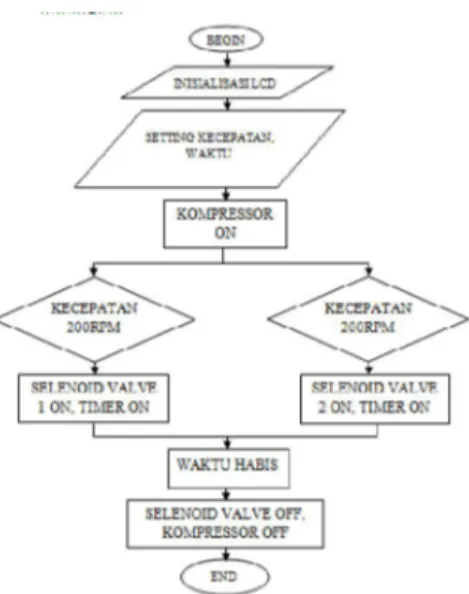

3.3Diagram Alir Proses/Program

Gambar 3.3 Diagram alir modul

Ketika ON ditekan, pertama kali mikro akan memulai inisialisasi, kemudian setting waktu dan RPM melalui tombol-tombol dan waktu akan ditampilkan pada LCD. Saat tombol enter ditekan maka proses pengadukan dimulai,dan timer akan aktif. Ketika timer

habis maka selenoid menutup dan proses pengadukan selesai.

3.4Urutan Kegiatan

I. Mempelajari alat yang telah dibuat sebelumnya.

II. Mempelajari teori - teori dan mencari referensi yang berhubungan dengan permasalahan yang akan dibahas. III. Mempelajari dan merancang teknis

pembuatan modul tersebut. IV. Penentuan judul.

V. Membuat blok diagram dengan perancangan secermat mungkin.

VI. Menyiapkan bahan berupa komponen dan peralatan yang dibutuhkan dalam pembuatan modul.

VII. Membuat jadwal kegiatan untuk mengatur waktu pembuatan modul. VIII. Penyusunan proposal.

IX. Menyiapkan komponen dan peralatan yang dibutuhkan.

X. Melakukan percobaan-percobaan sementara pada project board

XI. Me - layout wiring diagram ke papan PCB.

XII. Memasang komponen pada papan PCB tersebut.

XIII. Memasang rangkaian pada box modul. XIV. Menguji dan melakukan kalibrasi..

XV. Seminar awal.

XVI. Ujian sidang dan pengumpulan Karya Tulis Ilmiah (KTI).

6 Tabel 3.1 Jadwal kegiatan pembuatan

modul

4. Pembuatan, Pengujian, dan

Pembahasan

4.1Proses Pembuatan

4.1.1Modul Rangkaian ATmega 8535

Rangkaian ini adalah mikrokontroller yang berfungsi untuk mengatur jalannya sistem. Spesifikasi yang diperlukan rangkaian ini adalah: 1. Tegangan yang dibutuhkan 4,5 -5,5

VDC dan ground

2. Membutuhkan sambungan MISO, MOSI, SCK, dan RESET untuk dapat memprogram 8535

3. Membutuhkan tombol untuk memilih program

4. Membutuhkan tegangan pada pin Aref sebesar 1 volt

5. Membutuhkan display LCD untuk menampilkan timer

6. Membutuhkan led sebagai indikator tegangan

Jadi didapatkan rangkaian seperti gambar di bawah ini: PB.1 PC.7 PORTA 1 2 3 4 5 6 7 8 PB.3 PC.1 PA.7 P rog ram er 1 2 3 4 5 Reset PA.5 4k7 PA.4 C10 SW6 Enter R2 POT CON4 1 2 3 4 v cc 5v PB.2 PORTB 1 2 3 4 5 6 7 8 33pF C11 C9 PA.6 R15 PA.0 33pF SW3 waktu PB.4 v cc 5v PC.5 PB.5 PA.2 v cc 5v PC.0 PB.6 J2 ATMega 8535 1 40 2 39 3 38 4 37 5 36 6 35 7 34 8 33 9 32 10 31 11 30 12 29 13 28 14 27 15 26 16 25 17 24 18 23 19 22 20 21 PB.0 PC.6 vcc 5v PORTC 1 2 3 4 5 6 7 8 PB.7 PC.2 v cc Y 1 CRY STAL vcc 12v PB.0 PA.1 vcc 24v PB.3 SW4 RPM PC.4 PB.1 PA.3

Gambar 4.1 Gambar Rangkaian ATMEGA 8535

Langkah-langkah pengaturan/pengujian yaitu:

1. Mengukur tegangan yang masuk ke ic yaitu pada kaki 10 (vcc) dan 11 (ground)

2. Memasukkan program dan mengecek pin yang digunakan untuk tombol (portD.0-portD.2)

3. Mengatur kecerahan LCD dengan mengatur multiturn

Mengatur tegangan pada pin referensi ADC atmega8535 sebesar 1V.

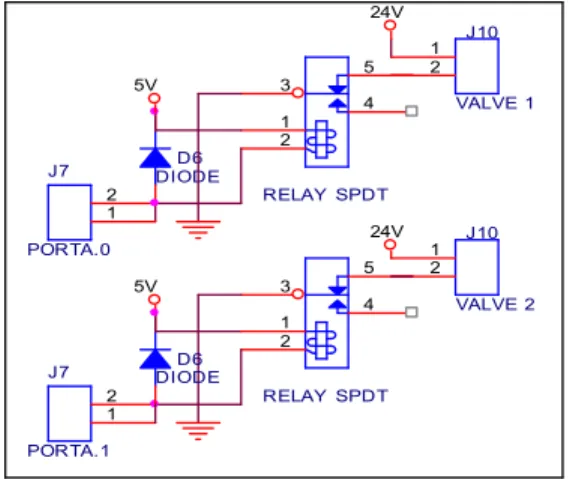

4.1.1 Modul Rangkaian Driver Selenoid

Spesifikasi modul rangkaian driver selenoid adalah:

1. Membutuhkan tegangan high ( 0 ) untuk mengaktifkan driver.

2. Menggunakan transistor untuk fungsi saklar .

3. Menggunakan relay yang berfungsi sebagai penyalur tegangan.

Jadi didapatkan rangkaian seperti gambar di bawah ini:

7 RELAY SPDT 3 5 4 1 2 J7 PORTA.1 1 2 RELAY SPDT 3 5 4 1 2 D6 DIODE J7 PORTA.0 1 2 J10 VALVE 2 1 2 D6 DIODE J10 VALVE 1 1 2 24V 24V 5V 5V

Gambar 4.2 Rangkaian Driver Valve

Langkah-langkah pengaturan/pengujian yaitu:

1. Mengukur output PortA.0 dan PORTA.1. 2. Mengukur tegangan pada kaki coil relay. 3. Mengukur tegangan yang masuk pada

inputan solenoid.

4. Mengamati kinerja solenoid

4.1.2 Modul Rangkaian Driver Buzzer Spesifikasi modul rangkaian driver Buzzer ini adalah:

1. Membutuhkan tegangan High ( 1 ) untuk mengaktifkan driver.

2. Menggunakan Transistor untuk fungsi saklar.

3. Jadi didapatkan rangkaian seperti gambar di bawah ini:

R 1 RESISTOR PORTB.41 5v Q1 NPN BC E LS1 BUZ ZER 1 2

Gambar 4.3 Rangkaian Driver Buzzer

Langkah-langkah pengaturan/pengujian yaitu:

1. Mengukur output Port A.4.

2. Mengukur tegangan pada kolektor dan emitor saat Port A.4 berlogika high dan low.

3. Mengamati kinerja Buzzer (menyala/mati).

4.1.3 Modul Rangkaian Driver

Kompressor

Rangkaian ini digunakan untuk mengaktifkan Kompressor. Rangkaian ini diaktifkan dengan menggunakan logika low. Spesifikasi modul rangkaian driver kompressor ini adalah:

1. Membutuhkan tegangan low ( 0 ) untuk mengaktifkan driver.

2. Menggunakan Transistor untuk fungsi saklar.

3. Menggunakan relay yang berfungsi sebagai penyalur tegangan.

Jadi didapatkan rangkaian seperti gambar di bawah ini: ac K1 RELAY SPDT 3 5 4 1 2 mikro PORTA.2 1 R1 RESISTOR D1 DIODE J2 kompressor 1 2 J3 Trav o 1 2 ac 12V Q1 NPN BCE ac ac

Gambar 4.4 Rangkaian Driver Kompressor Langkah-langkah pengaturan/pengujian

yaitu:

1. Mengukur output Port A.2

2. Mengukur tegangan pada kolektor dan emitor saat Port A.2 berlogika high dan low.

8 3. Mengamati kinerja kompressor

(menyala/mati). 4.1.4 Subprogram timer TCNT0=0x9E; mikrodetik++; if (mikrodetik==10) { detik++; mikrodetik=0; } }

// Declare your global variables here void jam_digital() { if (detik==60) { lcd_clear(); detik=0; menit++; } if (menit==60) { lcd_clear(); menit=0; jam++; } if (jam==24) { lcd_clear(); jam=0; } } void tampil_lcd() { lcd_gotoxy(0,0); lcd_putsf("TIMER: "); lcd_gotoxy(0,1); if(menit<=9) { lcd_putsf("0"); }

itoa(menit,temp); //menampilkan JAM di LCD lcd_puts(temp); lcd_gotoxy(3,1); // if(detik<=9) // { // lcd_putsf("0"); // }

itoa(detik,temp); //menampilkan DETIK di LCD

lcd_puts(temp);

lcd_gotoxy(2,1); //menampilkan : lcd_putsf(":");

}

4.1.5 Subprogram Pemilihan Timer,

RPM dan Selenoid while (1) { PORTA=0xFF; TCCR0=0x00; if(PINB.0==0) { data=data+15; delay_ms(300); if(data>45) { data=30; } } if(PINB.1==0) { rpm=rpm+50; delay_ms(300); if( rpm>250) { rpm=200; } }

9 if(PINB.3==0) { lcd_clear(); PORTA.2=0; lcd_gotoxy(0,0); lcd_putsf("Proses...."); delay_ms(20000); goto mulai; } pemilihan(); } mulai: while(1) { TCCR0=0x05; if(rpm==200) { PORTA.0=0; PORTA.1=1; PORTA.2=0; } if(rpm==250) { PORTA.0=1; PORTA.1=0; PORTA.2=0; }

if(menit==data && detik==0) { PORTA.2=1; PORTB.4=1; TCCR0=0x00; PORTA=0xFF; } jam_digital(); tampil_lcd(); 4.1.6 Hasil Pengukuran

Pengukuran waktu menggunakan stopwatch pada hape merk Nokia dengan hasil pengukuran sebagai berikut:

N O LCD (s) Hasil Ukur

X

X1 X2 X4 X4 X5 1 1800 1798 1797 1803 1795 1805 1799,6 2 2700 2697 2694 2706 2695 2693 2697Tabel 4.1 Hasil pengukuran waktu pada tampilan dengan stopwatch

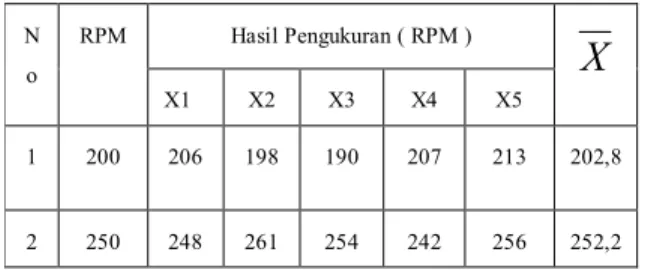

4.1.7 Perbandingan pengukuran kecepatan

putaran sirip pengaduk (RPM)

dengan tachometer.

Perbandingan pengukuran kecepatan putaran sirip pengaduk dilakukan dengan menggunakan alat ukur tachometer.

Tabel 4.2 Data hasil pengukuran perbandingan kecepatan motor dengan tachometer 4.1.8 Hasil perhitungan perbandingan

pengukuran waktu

Perhitungan untuk 30 menit (1800 s) :

X

= 1799,6 N o RPM Hasil Pengukuran ( RPM )X

X1 X2 X3 X4 X5 1 200 206 198 190 207 213 202,8 2 250 248 261 254 242 256 252,210 Simpangan Error = Xn -

X

= 1800 – 1799,6 = 0,4 detik % Error % Error = Xn X Xn x 100% = 1800 6 , 1799 1800 x 100% = 0,02 % SD SD = 1 ) 5 ( ... ) 2 ( ) 1 ( 2 2 2 n X X X X X X = 1 5 ) 6 , 1799 1805 ( ) 6 , 1799 1795 ( ) 6 , 1799 1803 ( ) 6 , 1799 1797 ( ) 6 , 1799 1798 ( 2 2 2 2 2 = 4 2 , 71 = 4,219 UAPerhitungan untuk 45 menit (2700 s) :

X

= 2697 Simpangan Error = Xn -X

= 2700 – 2697 = 3 detik % Error % Error = Xn X Xn x 100% = 2700 2697 2700 x 100% = 0,1% SD SD = 1 ) 5 ( ... ) 2 ( ) 1 ( 2 2 2 n X X X X X X = 1 5 ) 2697 2693 ( ) 2697 2695 ( ) 2697 2706 ( ) 2697 2694 ( ) 2697 2697 ( 2 2 2 2 2 = 4 110 = 5,244 UA4.1.9 Hasil perhitungan pengukuran

kecepatan RPM Perhitungan 200 RPM

X

= 202,8 Simpangan Error = Xn -X

= 200 – 202,8 = 2,8 % Error % Error = Xn X Xn x 100% = 200 8 , 202 200 x 100% = 1,4 %11 SD SD = 1 ) 5 ( ... ) 2 ( ) 1 ( 2 2 2 n X X X X X X = = 4 8 , 318 = 8,927 UA Perhitungan 250 RPM

X

= 252,2 Simpangan Error = Xn -X

= 250 – 252,2 = 2,2 % Error % Error = Xn X Xn x 100% = 250 2 , 252 250 x 100% = 0,88% SD SD= 1 ) 5 ( ... ) 2 ( ) 1 ( 2 2 2 n X X X X X X = = 4 8 , 216 = 7,362 UA 4.2 Pembahasan4.2.1 Kinerja Sistem Keseluruhan

(menjelaskan kinerja sistem modul dengan melihat angka-angka hasil analisis)

4.2.2 Kelemahan/Kekurangan Sistem

Untuk mencapai kecepatan RPM stabil dibutuhkan waktu yang agak lama.

5. Penutup

5.1 Kesimpulan

Secara menyeluruh penelitian ini dapat menyimpulkan bahwa:

5.1.1 Pada alat ini menggunakan rangkaian driver valve, rangkaian driver buzzer, mikrokontroller ATMEGA8535 dan bekerja dengan baik.

5.1.2 Dapat dibuat software pemilihan timer 30 dan 45 menit

5.1.3 Dapat dibuat mekanik putaran kecepatan 200 rpm dan 250 rpm 5.1.4 Berdasarkan hasil pengukuran

kecepatan RPM, kesalahan error rata-rata dibawah 5%

Berdasarkan hasil perencanaan dan pembuatan modifikasi modul tentang stirrer pneumatic dapat disimpulkan bahwa alat ni memiliki error dibawah 5 % ( error waktu = 0,1 %, dan error kecepatan motor = 1,4 % ), sehingga dapat dikatakan alat ini berfungsi dengan baik.

5.2. SARAN

Berikut ini adalah beberapa saran yang dapat dipertimbangkan untuk penyempurnaan penelitian lebih lanjut :

12 5.2.1 Menggunakan regulator valve agar

dapat diamati tekanan angin dari compressor.

5.2.2 Desain pengaduk dapat didesain lebih baik lagi agar dapat naik dan turun dengan leluasa.

5.2.3 Perlu ditambahkan sensor untuk mengetahui tingkat kehancuran dan tingkat homogenisasi obat.

5.2.4 Perlu ditambahkan sensor kecepatan rpm agar dapat diketahui kecepatan rpm secara langsung.

[1] Suplemen Farmakope Indonesia jilid IV, 2005.

[2] Malvino Paul Albert, prinsip – prinsip

elektronika, Edisi Ketiga, Jilid 1 & II,

Erlangga, Jakarta, 1996.

[3] Triwiyanto. 2011. Petunjuk Praktikum

Microcontroller ATMEGA8535

Trainer Kit-Experiment Manual,

Surabaya.

[4] Anonim. 2007. Mixing Technologies in the Pharmaceutical and Medicinal Industries. A White Paper. Charles Ross and Son Company.

[5] Winoto, Ardi, Mikrokontroler AVR

ATmega8/32/16/8535 dan

Pemrogramannya dengan Bahasa C

pada WinAVR, Informatika, Bandung,

2010.

[6] Bhatt, Bhawna and Agrawal, S.S . 2007. Pharmaceutical Engineering –

Mixing. Delhi Institute of

Pharmaceutical Science and Research Sector – 3. Pushp Vihar. New Delhi [7] Lachman, L, Lieberman, H.A, Kanig,

J.L. 1989. Teori dan Praktek Farmasi

Industri. Penerbit Universitas Indonesia. Jakarta.

[8] Tousey. 2002.The Granulation Process 101 – Basic Technologies for Tablet Making. Pharmaceutical Technology page 8-1.

[9]https://www.academia.edu/7728888/La

poran_Kecepatan_Disolusi

[10]Http://Electric_mechanic.blogspot.com

Nama Lengka : M. Roziq

TTL : Bojonegoro, 30 November 1994

Pendidikan : SMK NU 1 PACIRAN LAMONGAN