TK- 4090 KERJA PRAKTEK TK- 4090 KERJA PRAKTEK

PERANCANGAN

PERANCANGAN

AIR HANDLI

AIR HANDLI NG

NG UNIT

UNIT

DAN

DAN

AIR

AIR

CO

COOLER HEAT EX

OLER HEAT EX CHAN

CHAN GER

GER

PADA PROYEK

PADA PROYEK

S

SUL

UL F

F ATI

ATI ON

ON DEBOTTLENECKI

DEBOTTLENECKI NG

NG

LAPORAN TUGAS KHUSUS LAPORAN TUGAS KHUSUS

KERJA PRAKTEK DI KERJA PRAKTEK DI

PT BASF CARE CHEMICALS INDONESIA PT BASF CARE CHEMICALS INDONESIA

PLANT

PLANT CIMANGGISCIMANGGIS DEPOK

DEPOK – – JAWA BARAT JAWA BARAT

Oleh: Oleh: Fajar

Fajar Sidiq Sidiq (13011031)(13011031)

Pembimbing: Pembimbing: Dr. Winny Wulandari Dr. Winny Wulandari Ivan Eka, S.T, M.T Ivan Eka, S.T, M.T

SEMESTER I 2014/2015

SEMESTER I 2014/2015

PROGRAM STUDI TEKNIK KIMIA

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

INSTITUT TEKNOLOGI BANDUNG

INSTITUT TEKNOLOGI BANDUNG

LEMBAR PENGESAHAN LEMBAR PENGESAHAN LAPORAN KHUSUS LAPORAN KHUSUS TK- 4090 KERJA PRAKTEK TK- 4090 KERJA PRAKTEK Semester I 2014/2015 Semester I 2014/2015 Fajar

Fajar Sidiq Sidiq (13011031)(13011031)

Catatan/komentar : Catatan/komentar :

Tempat

Tempat Kerja Kerja Praktek Praktek : : PT PT BASF BASF Care Care Chemicals Chemicals IndonesiaIndonesia – – Depok Depok – – Jawa Jawa Barat

Barat Periode

Periode Kerja Kerja Praktek Praktek : : 2 2 Juni Juni 20142014 – – 22 Agustus 2014 22 Agustus 2014

Telah diperiksa dan disetujui, Telah diperiksa dan disetujui, Pembimbing

Pembimbing Lapangan Lapangan Dosen Dosen pembimbingpembimbing

Ivan Eka, S.T, M.T

Ivan Eka, S.T, M.T Dr. Winny WulandariDr. Winny Wulandari Kepala Divisi

Kepala Divisi Engineering Engineering Tanggal

LEMBAR PENGESAHAN LEMBAR PENGESAHAN LAPORAN KHUSUS LAPORAN KHUSUS TK- 4090 KERJA PRAKTEK TK- 4090 KERJA PRAKTEK Semester I 2014/2015 Semester I 2014/2015 Fajar

Fajar Sidiq Sidiq (13011031)(13011031)

Catatan/komentar : Catatan/komentar :

Tempat

Tempat Kerja Kerja Praktek Praktek : : PT PT BASF BASF Care Care Chemicals Chemicals IndonesiaIndonesia – – Depok Depok – – Jawa Jawa Barat

Barat Periode

Periode Kerja Kerja Praktek Praktek : : 2 2 Juni Juni 20142014 – – 22 Agustus 2014 22 Agustus 2014

Telah diperiksa dan disetujui, Telah diperiksa dan disetujui, Pembimbing

Pembimbing Lapangan Lapangan Dosen Dosen pembimbingpembimbing

Ivan Eka, S.T, M.T

Ivan Eka, S.T, M.T Dr. Winny WulandariDr. Winny Wulandari Kepala Divisi

Kepala Divisi Engineering Engineering Tanggal

DAFTAR ISI DAFTAR ISI

LEMBAR

LEMBAR PENGESPENGESAHAN ... iAHAN ... i DAFTAR

DAFTAR ISI ISI ... ii... ii DAFTAR

DAFTAR GAMBAR ...GAMBAR ... i... i vv DAFTAR

DAFTAR TABEL TABEL ... ... vv BAB

BAB I I PENDAHUPENDAHULUAN LUAN ... 1... 1 1.1

1.1 Latar Latar Belakang Belakang ... 1... 1 1.2

1.2 Rumusan Rumusan Masalah Masalah ... ... 22 1.3

1.3 Tujuan ...Tujuan ... ... 33 1.4

1.4 Tugas Tugas Khusus Khusus ... 3... 3 BAB II

BAB II TINJAUAN PUSTAKA ...TINJAUAN PUSTAKA ... 4... 4 2.1

2.1 Proses Proses Pembuatan Udara Pembuatan Udara Kering Kering ... ... 44 2.2

2.2 Blower Blower ... ... ... 77 2.3

2.3 Air Cooler He Air Cooler Heat Exchanger at Exchanger ... 10 ... 10 2.4

2.4 Compressor Compressor ... ... ... 1616 2.5

2.5 Air Bed Dry Air Bed Dryer er ... ... ... 1717 BAB III METODOLOGI DAN PENYELESAIAN TUGAS KHUSUS ... 18 BAB III METODOLOGI DAN PENYELESAIAN TUGAS KHUSUS ... 18

3.1

3.1 Simulasi Proses Simulasi Proses PenyediaaPenyediaan n Udara Kering ...Udara Kering ... 18... 18 3.2

3.2 Metodologi Metodologi PerancangPerancanganan Blower Blower ( ( Air Handling Un Air Handling Unit it ) ... 19) ... 19 Asumsi-asum

Asumsi-asumsi si yang yang Digunakan Digunakan ... 19... 19 Tahapan-T

Tahapan-Tahapan ahapan PerancanPerancangan ... gan ... 1919 3.3

3.3 Metodologi Metodologi PerancangPerancanganan Air Cooler H Air Cooler Heat Exchangeat Exchanger er ... 20 ... 20 Asumsi-asum

Asumsi-asumsi si yang yang Digunakan Digunakan ... 20... 20 Tahapan-T

Tahapan-Tahapan ahapan PerancanPerancangan ... gan ... 2121 BAB IV

BAB IV HASIL DAN PEMBAHASAN ...HASIL DAN PEMBAHASAN ... 33... 33 4.1

4.2

4.2 Blower Blower ... ... ... 3434 Deskripsi Singkat ... 34 Deskripsi Singkat ... 34 Data Perancangan

Data Perancangan Air Handling Unit Air Handling Unit ... 34 ... 34 Hasil Perancangan (

Hasil Perancangan ( Data Sheet Data Sheet )...)... ... 3535 Pertimbang

Pertimbangan an PerancangaPerancangan ...n ... ... 3636 4.3

4.3 Air Cooler Air Cooler ... 37 ... 37 Deskripsi

Deskripsi Singkat ...Singkat ... 37... 37 Data

Data PerancaPerancangan ngan ... ... 3737 Hasil Perancangan

Hasil Perancangan Air Cooler He Air Cooler Heat Exchangeat Exchanger r ... ... 3939 Sketsa

Sketsa Air Cooler Air Cooler ... ... ... 4141 Pertimbang

Pertimbangan an PerancangaPerancangan ...n ... ... 4141 Perbandingan Hasil Perhitungan Manual

Perbandingan Hasil Perhitungan Manual dengan HTRI dengan HTRI ... 43... 43 BAB V

BAB V SIMPULASIMPULAN N DAN SARAN ...DAN SARAN ... 45... 45 5.1

5.1 Simpulan ...Simpulan ... ... 4545 5.2

5.2 Saran ...Saran ... ... 4646 DAFTAR

DAFTAR PUSTAKA ...PUSTAKA ... ... 4747 LAMPIRA

LAMPIRAN N A ...A ... ... 4848 LAMPIRA

DAFTAR GAMBAR DAFTAR GAMBAR

Gambar 1.1 Persamaan Reaksi Sulfasi ... 1 Gambar 1.1 Persamaan Reaksi Sulfasi ... 1 Gambar 2.1 Diagram Alir

Gambar 2.1 Diagram Alir Blok Proses Blok Proses PenyediaPenyediaan Udara Kering ...an Udara Kering ... 4... 4 Gambar 2.2

Gambar 2.2 Diagram Alir Diagram Alir Proses Penyediaan Udara Kering Proses Penyediaan Udara Kering ... 6... 6 Gambar 2.3 Sketsa

Gambar 2.3 Sketsa Impeller Impeller berbentuk berbentuk SiroccoSirocco... ... 88 Gambar 2.4 Sketsa

Gambar 2.4 Sketsa Blower Blower dengan jenis dengan jenis impeller impeller yaitu yaitu SiroccoSirocco ... 9 ... 9 Gambar 2.5 Kurva Performansi

Gambar 2.5 Kurva Performansi Blower Blower dengan Jenis dengan Jenis Impeller Siro Impeller Siroccocco... 9... 9 Gambar 2.6 Model

Gambar 2.6 Model compact heat exchangecompact heat exchanger / plate r / plate fin heat exchanger fin heat exchanger ... 12... 12 Gambar 2.7 Komponen dari

Gambar 2.7 Komponen dari compact heat exchanger / plate fin heat compact heat exchanger / plate fin heat exchangeexchanger r ... 13 ... 13 Gambar 2.8 Rangkain Paralel dari 3

Gambar 2.8 Rangkain Paralel dari 3 Plate Fin Hea Plate Fin Heat Exchanget Exchanger r ... 14 ... 14 Gambar 2.9 Bentuk Geometri dari

Gambar 2.9 Bentuk Geometri dari Plate-Fin Plate-Fin ... ... ... 1515 Gambar 3.1 Diagram Alir Perancangan

Gambar 3.1 Diagram Alir Perancangan Air Cooler He Air Cooler Heat Exchangeat Exchanger r ... ... 2222 Gambar 3.2 Jenis Pitch Pada

Gambar 3.2 Jenis Pitch Pada Air Cooler He Air Cooler Heat Exchangeat Exchanger r ... ... 2929 Gambar 4.1 Diagram Alir

Gambar 4.1 Diagram Alir Proses Produksi Udara Kering Proses Produksi Udara Kering ... 33... 33 Gambar 4.2 Sketsa

DAFTAR TABEL

Tabel 2.1 Hubungan Kandungan 20% Oleum pada Aliran Produk ... 5

Tabel 2.2 Tipe Blower dan Hubungan terhadap Performa ... 7

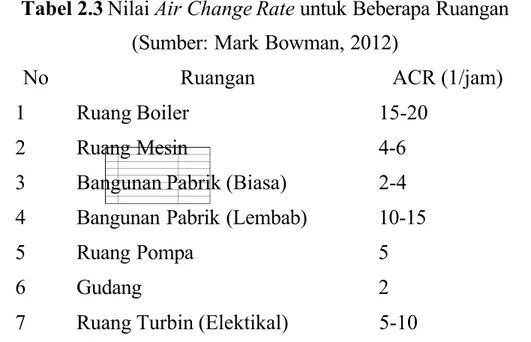

Tabel 2.3 Nilai Air Change Rate untuk Beberapa Ruangan ... 10

Tabel 2.4 Jenis-jenis compact heat exchanger / plate fin heat exchanger ... 12

Tabel 2.5 Spesifikasi Kompresor pada pabrik PT BCCI ... 16

Tabel 3.1 Asumsi-asumsi yang digunakan dalam perancangan Air Handling Unit ... 19

Tabel 3.2 Daftar Asumsi Perancangan Air Cooler Heat Exchanger ... 20

Tabel 4.1 Neraca Massa Proses Produksi Udara Kering ... 33

Tabel 4.2 Properti Udara Masukan dan Keluaran Air Handling Unit ... 34

Tabel 4.3 Hasil Perancangan Air Handling Unit ... 35

Tabel 4.4 Sifat Fisik Fluida Proses dan Fluida Pendingin ... 38

Tabel 5.1 Hasil Perancangan Air Cooler Heat Exchanger ... 45

Tabel 5.2 Hasil Perancangan Air Handling Unit ... 46

Tabel A.1 Data Sheet Blower (halaman 1) ... 48

Tabel A.2 Data Sheet Blower (halaman 2) ... 49

Tabel A.3 Sketsa Penempatan Blower ... 51

Tabel B.1 Data Hasil HTRI Air Cooler Heat Exchanger 1 st Bundle ... 52

1 BAB I

PENDAHULUAN

1.1 L atar Belakang

PT BASF Care Chemical Indonesia (BCCI) merupakan pabrik yang memproduksi bahan kimia yang digunakan untuk kebutuhan sehari-hari. Salah satu produk yang dihasilkan adalah Sodium Lauryl Sulphate (SLS) dan Sodium Lauryl Ether Sulphate (SLES). Proses produksi kedua produk tersebut hampir mirip, perbedaan hanya terdapat pada bahan baku. Proses produksi tersebut merupakan reaksi antara bahan baku dengan gas SO3 yang sudah

dilarutkan di udara kering. Bahan baku yang digunakan untuk memproduksi SLS berupa Fatty Alcohol , sedangkan untuk memproduksi SLES, menggunakan bahan baku Fatty Alcohol Ethoxylated . SLES lebih banyak digunakan sebagai bahan baku untuk pembuatan

shampoo, sedangkan SLS lebih banyak digunakan sebagai bahan baku pasta gigi.

Reaksi pembentukan SLES dan SLS sering disebut dengan reaksi Sulfasi. Persamaan reaksi sulfasi pada umumnya dapat dilihat pada Gambar 1.1. Produksi SLS membutuhkan konsentrasi volum gas SO3 sebesar 4-7%, sedangkan untuk SLES membutuhkan

konsentrasi volum gas SO3 sebesar 2,75% (Chemiton Corporation, 1997). Konsentrasi

volum Gas SO3 perlu dijaga pada rentang tersebut, karena perubahan sedikit kadar

konsentrasinya dapat merusak produk. Terutama ketika memproduksi SLES, produk yang dihasilkan dapat bersifat sangat beracun, karena mengandung dioxane berlebih jika konsentrasi gas SO3 lebih dari yang ditetapkan.

Gambar 1.1 Persamaan Reaksi Sulfasi

Kebutuhan gas SO3 di PT BCCI dipenuhi dengan adanya unit penghasil SO3. Gas SO3

dihasilkan dari pembakaran Sulfur dengan menggunakan udara kering. Proses produksi Gas SO3, yaitu (1) Pembakaran sulfur dengan oksigen akan menghasilkan gas SO2, (2)

Reaksi konversi dari SO2 menjadi SO3 terjadi secara tiga tahap dengan menggunakan

katalis Vanadium Oksida (V2O5) pada konversi tahap 1 sampai 2, dan menggunakan

Cessium (Cs) pada konversi tahap 3. Udara yang digunakan pada proses pembakaran maupun konversi menggunakan udara yang bebas dari air, biasa disebut udara kering. Udara kering menyediakan kebutuhan Oksigen (O2) sebagai reaktan. Kandungan uap air

pada udara perlu dijaga pada batas atas 0,01 g/m3, atau sesuai dew point sebesar -60oC (W.

Herman de Groot, 1991). Kandungan uap air pada udara akan menyebabkan terbentuknya asam sulfat dan oleum, mempermudah terjadinya korosi pada peralatan, dan menyebabkan buruknya kualitas produk, ditambah jika produksi SLES, akan dapat menyebabkan

terbentuknya dioxane.

Proses produksi udara kering di pabrik PT BCCI memiliki peran yang sangat penting, karena dapat menyebabkan banyak kemungkinan terganggunya proses maupun kualitas produk. Proses produksi udara kering melalui serangkaian proses, yaitu (1) pemampatan

udara menggunakan kompresor, (2) penurunan dan pengembunan menggunakan Air Cooler Heat Exchanger , dan (3) proses adsorpsi air menggunakan Air Dryer Bed . Proses produksi udara kering ini dapat dikontrol dengan mengendalikan kadar air pada udara produk. Alat ukur kadar air yang dapat digunakan secara in-line dan dapat selalu dipantau

adalah hygrometer .

1.2 Rumusan M asalah

Permintaan pasar akan produk surfakatan, baik SLS maupun SLES membuat PT BCCI perlu melakukan peningkatan kapasitas produksi. Mulai tahun 2013, proyek untuk

meningkatkan kapasitas produksi sudah dilakukan. Proyek peningkatan kapasitas di Industri sering disebut Debottlenecking Project . Kajian mengenai unit proses yang akan mengalami perubahan sudah dilakukan oleh Tim BASF. Salah satu unit proses yang akan mengalami modifikasi adalah unit produksi udara kering. Kapasitas produksi yang bertambah akan menambah jumlah udara kering yang perlu diberikan untuk proses. Maka

dari itu pada laporan ini akan dibahas mengenai,

1. Bagaimana rancangan proses unit penyedia udara kering yang sesuai dengan kapasitas produksi pabrik baru?

1.3 Tujuan

Tujuan dari pemberian tugas khusus ini adalah membuat rancangan proses unit penyedia udara kering pada pabrik PT BCCI dengan kapasitas produksi yang lebih besar.

1.4 Tu gas Kh usus

Tugas khusus yang diberikan antara lain:

1. Membuat simulasi unit penyediaan udara kering lengkap, dengan peralatan proses utama yaitu, compressor , air cooler heat exchanger , dan chiller package menggunakan program ASPEN Hysys v 7.3, sehingga dapat dihasilkan diagram alir proses.

2. Menentukan neraca massa unit penyediaan udara kering.

3. Membuat Process Flow Diagram (PFD) dari hasil rancangan unit penyediaan udara kering.

4. Membuat rancangan blower menggunakan data aktual.

5. Membuat rancangan air cooler heat exchanger menggunakan data aktual, perancangan meliputi coil pertama dengan media pendingin cooling water dan coil kedua dengan media pendingin chiller water, menggunakan program HTRI Xchanger Suite 6.

2 BAB II

TINJAUAN PUSTAKA

2.1 Pr oses Pembuatan U dara Ker ing

Udara kering dalam jumlah besar dibutuhkan dalam rangkaian proses pabrik SLS maupun SLES. Kegunaan udara kering ini sebagai bahan dasar dalam memproduksi SO3. Udara

kering dibutuhkan untuk menyediakan Oksigen (O2) dalam reaksi pembakaran Sulfur (S)

dan pada reaksi konversi SO2 menjadi SO3. Gas SO3yang akan digunakan untuk reaksi

Sulfonasi akan bereaksi dengan Fatty Alcohol dan membentuk Fatty Alcohol Sulfate (FAS). Selain berfungsi untuk pembakaran sulfur dan konversi SO2, udara kering juga berfungsi

untuk melarutkan gas SO3 hingga mencapai konsentrasi 4-7% v/v dalam campuran udara

(W. Herman de Groot, 1991).

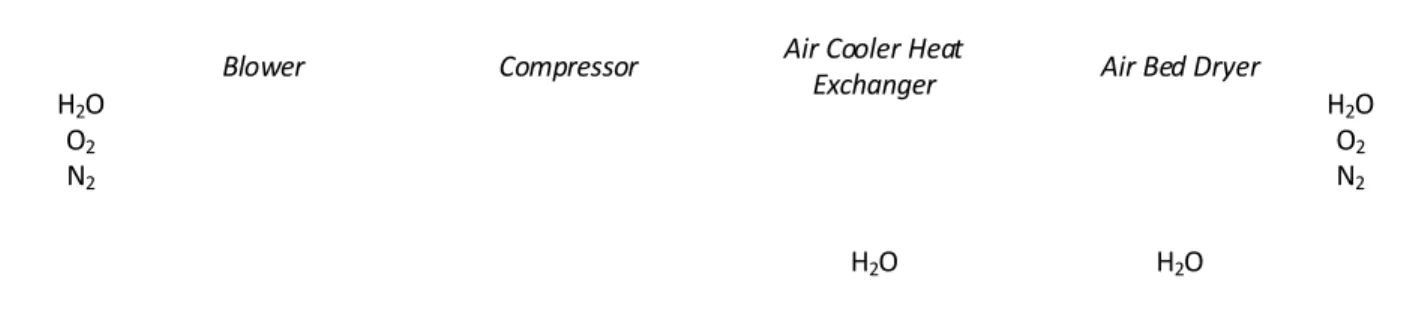

Blower Compressor Air Cooler Heat

Exchanger Air Bed Dryer

H2O H2O H2O O2 N2 H2O O2 N2

Gambar 2.1 Diagram Alir Blok Proses Penyediaan Udara Kering (Sumber: PT BCCI, 2014)

Diagram alir blok proses penyediaan udara kering pada pabrik PT BCCI dapat dilihat pada Gambar 2.1. Udara pada lingkungan pabrik PT BCCI memiliki kadar moisture dengan konsentrasi rata-rata 2,3%(massa) H2O di dalam udara lingkungan (Engineering

Department PT BCCI, 2014). Keberadaan kandungan air pada udara ini dapat berakibat buruk pada rangkaian proses sulfonasi. Beberapa akibat terdapatnya air di dalam udara yang akan digunakan untuk proses antara lain menyebabkan terbentuknya asam sulfat (H2SO4) dan oleum (H2SO4∙SO3). Hal ini mempercepat terjadinya korosi pada peralatan

pabrik, menyebabkan penurunan kualitas produk, serta dapat menyebabkan munculnya zat yang tidak diinginkan yaitu Dioxane (C4H8O2).

Pembentukan asam sulfat merupakan penyebab terbentuknya oleum. Proses pembentukan oleum merupakan proses pelarutan gas SO3 di dalam asam sulfat. Oleum merupakan suatu

larutan yang konsentrasinya biasa dinyatakan dalam persen massa gas SO3yang terlarut di

dalam larutan asam sulfat. Pembentukan oleum dapat terjadi pada proses konversi SO2

menjadi SO3. Hal yang memengaruhi terbentuknya oleum pada aliran keluaran reaktor

konversi SO3 adalah kadar air yang terdapat pada udara umpan. Hubungan antara titik

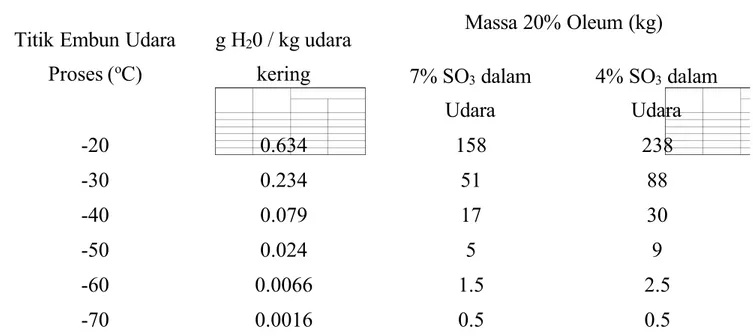

embun udara terhadap jumlah oleum 20% yang terdapat dalam pabrik LAS kapasitas 1 ton per jam dan beroperasi selama 24 jam per hari dapat dilihat pada Tabel 2.1. Dari Tabel 2.1

dapat dilihat bahwa udara kering harus dijaga pada titik embun minimal -60oC, yang

berkolerasi dengan 0,0066 g H2O/ kg udara kering dan menghasilkan maksimal 2,5 kg 20%

oleum pada 4% SO3 dalam udara. Hal ini penting agar dapat memenuhi spesifikasi produk.

Beberapa permasalahan dan pertimbangan yang telah disebutkan pada paragraf sebelumnya menyebabkan pentingnya keberadaan unit penyediaan udara kering pada pebrik di PT BCCI. Proses produksi udara kering pada dasarnya merupakan proses pemisahan udara dari kandungan air yang terdapat di dalamnya. Kondisi lingkungan sekitar merupakan faktor yang paling memengaruhi terhadap kadar air yang terdapat pada udara umpan untuk unit penyediaan udara kering ini. Diagram alir proses produksi udara kering pada umumnya dapat dilihat pada Gambar 2.2.

Tabel 2.1Hubungan Kandungan 20% Oleum pada Aliran Produk dengan Titik Embun Udara Proses

(Sumber: W. Herman de Groot, 1991)

Titik Embun Udara Proses (oC) g H20 / kg udara kering Massa 20% Oleum (kg) 7% SO3 dalam Udara 4% SO3 dalam Udara -20 0.634 158 238 -30 0.234 51 88 -40 0.079 17 30 -50 0.024 5 9 -60 0.0066 1.5 2.5 -70 0.0016 0.5 0.5

Gambar 2.2 Diagram Alir Proses Penyediaan Udara Kering (Sumber: Norman C. Foster, 2011)

Proses produksi udara kering dimulai dengan memampatkan udara lingkungan dengan menggunakan blower . Namun pada kebanyakan proses, kompresor maupun kombinasi antara kompresor dan blower juga digunakan. Udara hasil pemampatan memiliki temperatur yang cukup tinggi, yaitu sekitar 140oC sehingga diperlukan proses pendinginan

terlebih dahulu sebelum dilakukan proses pengembunan air menggunakan air cooler heat exchanger . Udara keluaran air cooler heat exchanger memiliki temperatur keluaran yaitu 3-5oC. Pencapaian temperatur keluaran seperti itu membutuhkan refrijeran sebagai fluida

pendingin. Maka diperlukan pemasangan sistem refrijerasi untuk penyediaan fluida pendingin. Tahapan berikutnya adalah pengembunan air, yang bertujuan untuk mendapatkan udara yang memiliki titik embun -60oC. Proses ini menggunakan air bed

dryer . Tahapan ini terdiri atas dua absorber yang disusun secara parallel. Satu absorber digunakan untuk proses, sedangkan satu absorber yang lain menjalani tahap regenerasi. Proses regenersi memerlukan pemanasan untuk menguapkan air yang terperangkap pada silica gel . Proses pemanasan dilakukan pada rentang temperatur 100-135 oC selama 5 jam.

Proses regenerasi dilanjutkan dengan proses pendinginan silica gel menggunakan udara pendingin selama 4 jam.

Keluran dari proses penyediaan udara kering merupakan udara kering dengan kadar air yang rendah, yaitu sekitar 0,0066 g H2O per kg udara kering. Udara kering tersebut

digunakan dalam proses pembakaran sulfur, konversi SO3, dan pelarutan gas SO3. Dari

paparan deskripsi proses di atas, alat-alat utama yang ada dalam sistem adalah blower , kompresor, air cooler heat exchanger , serta air bed dryer . Berikut ini akan dijelaskan mengenai prinsip kerja dan perancangan masing-masing alat utama tersebut.

2.2 Blower

Blower merupakan alat yang memiliki fungsi untuk meningkatkan tekanan dari suatu aliran fluida berfasa gas dengan tekanan keluaran lebih rendah dari 40 psig (Walas, 2005). Perpindahan fluida berfasa gas memiliki beberapa tujuan untuk melawan adanya friksi sepanjang pipa dan mencapai suatu level tertentu pada peralatan. Blower memiliki kecenderungan dapat menaikkan tekanan hingga mencapai tekanan yang sedang, yaitu lebih rendah dari 40 psig, sedangkan fan menaikkan 3% dari tekanan masuk fluida gas tersebut. Penggunaan blower dan fan lebih difungsikan untuk melakukan sirkulasi udara pada suatu ruangan tertentu.

Beberapa jenis fan atau blower berdasarkan jenis propeller yang digunakan dapat dilihat pada Tabel 2.2

Tabel 2.2Tipe Blower dan Hubungan terhadap Performa (Sumber: Walas, 2008)

Menurut Walas (2005), perancangan fan maupun blower memiliki beberapa heuristik yang bisa digunakan sebagai dasar untuk melakukan perancangan. Heuristik dalam perancangan

fan maupun blower antara lain:

1. Fan dan blower digunakan untuk menaikkan tekanan pada rentang rendah menengah di bawah kompresor, yaitu menaikkan tekanan hingga mencapai maksimal 40 psig

2. Daya Teoritis Adiabatik Reversibel =

[{

/

}

1]/

, dimana

adalah temperatur inlet,

adalah konstanta gas,

adalah kompresibilitas,

laju alir molar,=1/

,

adalah

/

3. Temperatur keluaran untuk kondisi adiabatik reversibel adalah

=

{

/

}

Dalam penentuan jenis blower yang digunakan diperlukan pengetahuan mengenai kurva performansi dari blower tersebut. Kurva performansi untuk jenis blower tertentu biasanya dikeluarkan oleh vendor yang memproduksi blower . Dalam proyek debottlenecking ini, pihak PT BCCI mengharapkan jenis blower yang dipilih memiliki impeller berbentuk sirocco. Gambar impeller berjenis sirocco dapat dilihat pada Gambar 2.3. Sedangkan struktur umum blower berjenis sirocco dapat dilihat pada Gambar 2.4. Contoh kurva perfomansi untuk blower dengan jenis yang sesuai pada Gambar 2.4 dapat dilihat pada Gambar 2.5. Hal penting yang dapat diketahui dari kurva performansi tersebut adalah nilai kebisingan, putaran impeller , dan daya pada suatu rentang laju alir dan beda tekan yang dihasilkan oleh blower tersebut. Kurva performansi dari blower juga ditentukan oleh diameter impeller yang digunakan.Gambar 2.3 Sketsa Impeller berbentuk Sirocco (Sumber: Tsotumo Adachi, 2001)

Gambar 2.4 Sketsa Blower dengan jenis impeller , yaitu Sirocco (Sumber: Dong Hae Engineering, 2010)

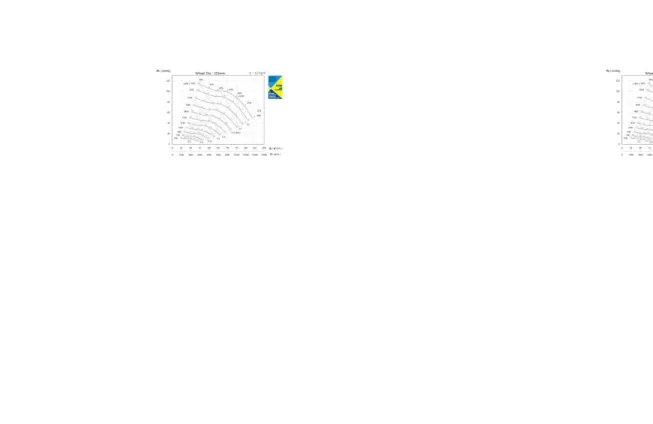

Gambar 2.5 Kurva Performansi Blower dengan Jenis Impeller Sirocco dan Diameter Impeller 315mm

(Sumber: Dong Hae Engineering, 2010)

Perancangan blower di PT BCCI ditujukan untuk menyediakan udara yang digunakan untuk kompresor di ruang kompresor. Faktor kebisingan kompresor membuat ruang kompresor di PT BCCI di desain kedap suara atau ruangan yang terisolasi. Pertimbangan itu membuat diperlukan pasokan udara ke dalam ruangan menggunakan blower agar ruangan memiliki tekanan positif. Pengetahuan yang juga perlu diketahui adalah Air Change Rate, yaitu jumlah udara yang keluar masuk ruangan dalam satuan volumetrik dengan kondisi operasi tertentu tiap jam. Definisi Air Change Rate adalah jumlah pertukaran udara pada suatu ukuran ruang tertentu tiap jam. Beberapa standard untuk nilai Air Change Rate pada implementasinya di industri dapat dilihat pada Tabel 2.3

Perpindahan udara dari lingkungan menuju ke dalam ruang kompresor membutuhkan suatu saluran untuk didistribusikan. Saluran aliran udara ini biasa disebut ducting . Beberapa hal yang perlu diperhatikan dalam merancang ducting ini antara lain, equipment losses, kecepatan linear udara, bahan material ducting , serta ukuran dan bentuk ducting (Janquart, 2010). Beberapa pertimbangan di atas dapat dibuat menjadi dalam skala prioritas sesuai dengan kebutuhan PT BCCI. Ukuran ducting yang dibutuhkan tidak terlalu panjang, yang penting dapat mensuplai udara dari luar ruangan ke dalam ruangan (Engineering Department PT BCCI, 2014).

Tabel 2.3 Nilai Air Change Rate untuk Beberapa Ruangan (Sumber: Mark Bowman, 2012)

No Ruangan ACR (1/jam)

1 Ruang Boiler 15-20

2 Ruang Mesin 4-6

3 Bangunan Pabrik (Biasa) 2-4

4 Bangunan Pabrik (Lembab) 10-15

5 Ruang Pompa 5

6 Gudang 2

7 Ruang Turbin (Elektikal) 5-10

2.3 Ai r Cooler H eat Exchanger

Heat Exchanger merupakan suatu peralatan yang digunakan untuk melakukan peristiwa pertukaran panas dari aliran panas ke aliran dingin. Kedua aliran tersebut dapat memiliki konfigurasi yang searah maupun berlawanan arah, tergantung pada hasil pertukaran panas yang diinginkan. Selain itu, kedua aliran tersebut dapat dipertemukan secara langsung maupun dapat dipisahkan dengan suatu bagian pemisah yang biasanya terbuat dari logam tertentu. Ditambah lagi, kedua aliran tersebut dapat dipertemukan hanya satu kali, maupun lebih dari satu kali. Dalam pembahasan perancangan air cooler heat exchanger , beberapa konfigurasi tersebut perlu

Menurut Walas (2005), prinsip-prinsip dasar dalam merancang heat exchanger , antara lain:

1. Pada bagian tube, biasanya berisi fluida yang lebih bersifat korosif, bertekanan tinggi, serta mudah menyebabkan fouling maupun scaling ,

2. Pada bagian shell , biasanya berisi fluida yang memiliki viskositas tinggi dan fluida yang akan terkondensasi,

3. Beda tekan yang diperbolehkan untuk proses penguapan yaitu 1.5 psi, sedangkan untuk proses yang lainnya 3-9 psi,

4. Diperlukan heat teansfer coefficient sebagai tebakan awal dalam proses perancangan, dan tergantung pada jenis fluida yang akan dipertukarakan panasnya.

Air Cooler Heat Exchanger merupakan sebutan untuk serangkaian compact heat exchanger / plate fin heat exchanger yang disusun secara seri. Alat penukar panas jenis ini memang dirancang khusus untuk melakukan pertukaran panas pada fluida berfasa gas. Dimensi umum untuk alat penukar panas jenis ini biasanya memiliki permukaan pada ukuran 1200 m2/m3, tinggi rangkaian 3.8 – 11.8 m, tebal rangkaian 0.2 – 0.6 mm.

densitas fin 230 – 700 fin/m (Walas, 2005). Luas permukaan tambahan yang berlebih memberikan laju perpindahan panas per satuan volume lebih besar daripada jenis alat penukar panas lainnya. Sketsa jenis alat penukar tipe compact heat exchanger / plate fin heat exchanger dapat dilihat pada Gambar 2.6.

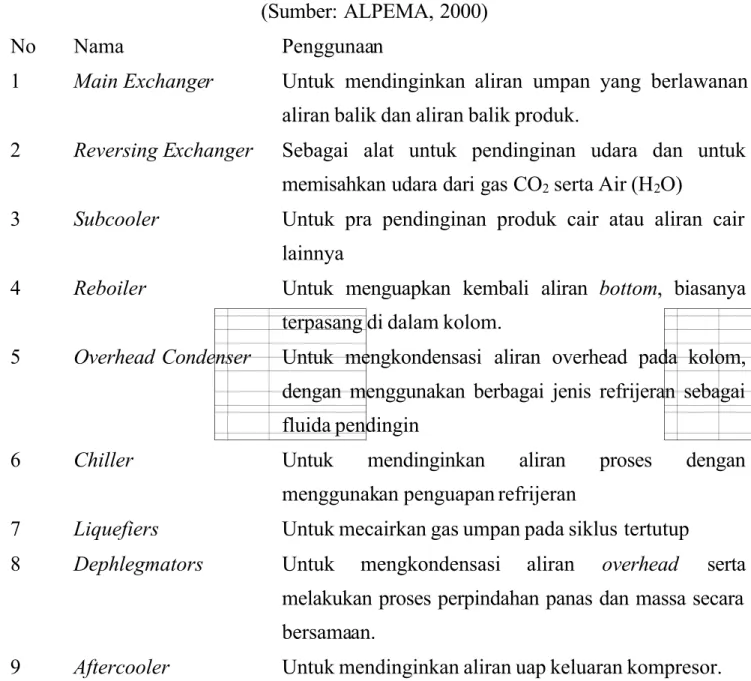

Alat penukar panas jenis ini pada umumnya digunakan pada proses cryogenic, yang memiliki tujuan untuk memisahkan gas menjadi berbagai komponen sesuai dengan titik embunnya masing-masing. Selain itu biasanya alat penukar panas seperti ini dapat digunakan untuk memanfaatkan panas sisa yang dihasilkan oleh berbagai aliran gas panas. Beberapa jenis pabrik yang menggunakan alat penukar panas jenis ini antara

lain, pabrik produksi gas Nitrogen atau Oksigen, Pabrik LNG ( Liquified Natural Gas) dan LPG ( Liquified {Petroleum Gas), serta pemanfaatan panas gas buang pada pabrik Petrokimia. Jenis-jenis penggunaan lainnya untuk alat penukar panas jenis plate fin heat exchanger dapat dilihat pada Tabel 2.4.

Jenis bahan yang umum digunakan untuk fin pada alat penukar panas jenis compact heat exchanger / plate fin heat exchanger adalah Brazed-Aluminum. Kondisi operasi yang dapat dicapai menggunakan alat ini yaitu pada tekanan maksimal 100 bar g dan temperatur maksimal 204 oC, minimal -269oC (ALPEMA, 2000). Fluida proses yang

dapat digunakan pada alat ini dapat beragam sesuai dengan jenis prosesnya. Berbagai pengotor seperti H2S, CO2, NH3, SO2, NO2, CO, Cl dan gas asam lain tidak akan

mempercepat korosi pada aliran dengan titik embun udara lebih rendah daripada temperatur keluaran compact heat exchanger / plate fin heat exchanger .

Gambar 2.6Model compact heat exchanger / plate fin heat exchanger (Sumber: ALPEMA, 2000)

Tabel 2.4Jenis-jenis compact heat exchanger / plate fin heat exchanger dan penggunaannya di industri

(Sumber: ALPEMA, 2000)

No Nama Penggunaan

1 Main Exchanger Untuk mendinginkan aliran umpan yang berlawanan

aliran balik dan aliran balik produk.

2 Reversing Exchanger Sebagai alat untuk pendinginan udara dan untuk

memisahkan udara dari gas CO2 serta Air (H2O)

3 Subcooler Untuk pra pendinginan produk cair atau aliran cair

lainnya

4 Reboiler Untuk menguapkan kembali aliran bottom, biasanya

terpasang di dalam kolom.

5 Overhead Condenser Untuk mengkondensasi aliran overhead pada kolom,

dengan menggunakan berbagai jenis refrijeran sebagai fluida pendingin

6 Chiller Untuk mendinginkan aliran proses dengan

menggunakan penguapan refrijeran

7 Liquefiers Untuk mecairkan gas umpan pada siklus tertutup

8 Dephlegmators Untuk mengkondensasi aliran overhead serta

melakukan proses perpindahan panas dan massa secara bersamaan.

Gambar 2.7 Komponen dari compact heat exchanger / plate fin heat exchanger (Sumber: ALPEMA, 2000)

Bentuk geometri compact heat exchanger / plate fin heat exchanger memiliki struktur yang unik dan berbeda dengan alat penukar panas yang lainnya. Luas permukaan yang berlebih membutuhkan beberapa tambahan struktur yang tersusun dengan spesifikasi

tertentu. Berbagai komponen atau bagian yang menyusun compact heat exchanger / plate fin heat exchanger ini dapat dilihat pada Gambar 2.7.

Dalam aplikasi penggunaannya, alat penukar panas ini dapat dirangkai secara parallel, seri, maupun kombinasi secara seri dan parallel. Pada penggunaan alat penukar panas jenis ini di PT BCCI rangakaian yang digunakan merupakan rangkaian seri. Rangkaian pertama berguna untuk menurunkan temperatur udara keluaran kompresor dan rangkaian kedua memiliki fungsi untuk memberikan perubahan fasa pada air yang

terkandung pada udara proses (Engineering Department PT BCCI, 2014). Jenis fluida yang digunakan pada kedua rangkaian tersebut juga berbeda, pada rangkaian pertama menggunakan fluida pendingin yaitu air biasa, sedangkan pada rangkaian kedua, fluida pendingin yang digunakan adalah chilled water . Pada Gambar 2.8 merupakan jenis rangkaian parallel dari plate fin heat exchanger . Aliran fluida akan didistribusikan ke dalam 3 plate fin heat exchanger berbeda yang tersusun secara parallel. Aliran masukan akan didistribusikan dengan menggunakan header dan aliran keluaran akan dikumpulkan pada header keluaran.

Gambar 2.8Rangkain Paralel dari 3 Plate Fin Heat Exchanger (Sumber: ALPEMA, 2000)

Bentuk geometri plate-fin merupakan hal yang paling penting untuk dipertimbangkan dalam merancang plate-fin heat exchanger . Gambar 2.9 menunjukkan berbagai 7 jenis konfigurasi plate-fin yang umum digunakan pada industri dan variabel yang perlu ditentukan nilainya. Konfigurasi yang tidak rumit adalah rectangular dan triangular , yang memberikan pertambahan perpindahan panas karena hydraulic radius yang kecil (Webb, 1983). Berbagai konfigurasi seperti perforated atau terdapatnya lubang sepanjang fin akan menambah pertukaran panas dengan adanya pencampuran yang lebih terjadi di dalam rongga tersebut. Wavy fin memeberikan penambahan pada

gelombang tersebut. Untuk jenis offset-strip, louvered, dan pin-fit memiliki penambahan permukaan dengan ditambahkannya lapisan batas.

Gambar 2.9 Bentuk Geometri dari Plate-Fin (Sumber: Hewitt, 1998)

Perancangan termal (Thermal Design) dari plate fin heat exchanger terdiri dari dua jenis, yaitu rating dan sizing . Pada permasalahan rating , ukuran dan geometri dari alat penukar panas sudah diketahui. Hal yang perlu diperhitungkan adalah panas yang dipertukarkan dan hilang tekan dari sistem alat penukar panas tersebut. Kasus seperti ini biasanya terdapat pada pengevaluasian kinerja alat penukar panas. Janis perancangan yang kedua adalah sizing , yang prinsipnya berkebalikan dengan rating . Pada perancangan termal jenis sizing , ukuran dan geometri dari alat penukar panas merupakan parameter yang akan dicari. Perancangan dengan konsep sizing ini memiliki tingkat kerumitan yang lebih sulit dibandingkan dengan rating . Pada perancangan jenis sizing beberapa pemilihan perlu dilakukan, antara lain,

a. Pengaturan arah aliran pada alat penukar panas, misalnya counter flow atau cross flow.

b. Material konstruksi alat penukar panas yang dipengaruhi oleh temperatur operasi dan potensi korosi.

c. Geometri dan Ketebalan fin. Dimensi ini dipengaruhi oleh tekanan operasi. d. Jenis bentuk geometri permukaan, jarak antar fin, dan tinggi fin. Pemilihan

geometri permukaan dan jarak antar fin yang tidak tepat akan menyebabkan fouling . Sementara itu, tinggi fin memengaruihi efisiensi fin.

e. Luas penampang alat penukar panas. Hilang tekan sangat dipengaruhi dengan pemilihan luas penampang ini.

2.4 Compressor

Kompresor merupakan alat yang digunakan untuk meningkatkan tekanan fluida. Rentang peningkatan tekanan yang dapat dilakukan oleh kompresor lebih besar daripada blower dan fan. Output tekanan kompresor yang diharapkan adalah 2,4 bar g. Jenis kompresor yang terdapat di pasaran ada empat jenis, yaitu reciprocating , axial flow, rotary, dan centrifugal . Jenis kompresor yang digunakan pada pabrik di PT BCCI adalah jenis rotary. Bentuk impeller pada kompresor tersebut adalah screw. Kompresor yang digunakan berjumlah 2 buah, spesifikasi masing-masing kompresor dapat dilihat pada Tabel 2.5.

Tabel 2.5 Spesifikasi Kompresor pada pabrik PT BCCI (Sumber: PT BCCI, 2014)

No Nomor Alat Brand dan

Jenis Laju Alir (Nm3/jam) Daya (kW) Putaran (rpm) 1 8V 101 Aerzen VML 60 3.961 200 9.723 2 8V 102 Aerzen VM210-2B 2.160 75 10.142

2.5 Ai r B ed Dryer

Air bed dryer berfungsi untuk menghilangkan uap air yang terkandung di udara. Udara yang digunakan tidak boleh mengandung uap air karena akan bereaksi dengan gas SO3

dan menghasilkan H2SO4. Jumlah air bed dryer pada unit SO3 plant ada dua buah yang

masing-masing bervolume 2 m3. Media pengering yang diganakan adalah silica gel yang

mengisi 80% dari volume air bed dryer . Regenerasi unit ini dilakukan setiap delapan jam sekali dengan temperatur operasi 80oC, sedangkan penggantian slica gel dilakukan

3 BAB III

METODOLOGI DAN PENYELESAIAN TUGAS KHUSUS

Kapasitas produksi PT BCCI akan ditingkatkan dalam menghadapi kebutuhan pasar produk surfaktan yang meningkat. Produk surfaktan yang mengalami peningkatan jumlah adalah SLS dan SLES. Peningkatan kapasitas dalam dunia industri biasa disebut dengan debottlenecking . Istilah debottlenecking dapat diartikan dalam Bahasa Indonesia, yaitu perubahan ukuran pada leher botol. Istilah tersebut mengandung arti bahwa dalam peningkatan kapasitas pabrik diperlukan kajian mengenai peralatan pabrik yang dapat menghambat produksi. Sehingga dibutuhkan perubahan atau penggantian terhadap peralatan yang sudah terpasang dengan peralatan yang baru.

Perubahan kapasitas pabrik dapat menyebabkan perubahan beberapa kondisi operasi pada beberapa peralatan. Selain itu, perubahan kapasitas produksi juga dapat berpengaruh pada

spesifikasi peralatan yang digunakan. Simulasi terhadap perubahan kapasitas diperlukan untuk mengkaji berbagai perubahan yang terjadi, baik pada kondisi operasi maupun spesifikasi peralatan. Simulasi juga dapat mengurangi biaya yang dibutuhkan untuk membuat suatu pilot plant . Simulasi perubahan kapasitas pabrik dapat dilakukan menggunakan program ASPEN Hysys v7.3. Perancangan proses dalam proyek debottlenecking di PT BCCI ini akan dijelaskan dalam sub-bab berikut.

3.1 Simul asi Pr oses Penyediaan Udar a Keri ng

Simulasi proses penyediaan udara kering ini menggunakan program ASPEN Hysys v 7.3. Data- data yang digunakan pada simulasi ini berasal dari data pengamatan di pabrik PT BCCI oleh Departemen Engineering PT BCCI. Simulasi proses dapat membantu penyediaan data sifat fisik yang dibutuhkan dalam perancangan peralatan utama. Hal yang didapatkan dari simulasi adalah Neraca Massa dan Energi serta Process Flow Diagram. Sementara itu, perancangan air cooler heat exchanger menggunakan bantuan software HTRI XChanger Suite 6. Metode perancangan alat utama, yaitu blower dan air cooler heat exchanger akan dijelaskan pada sub bab berikut. Asumsi umum yang digunakan dalam simulasi proses penyediaan udara kering, yaitu

Liquid = NRTL

b. Komposisi Udara ( Dry-Basis) : O2 = 21%-mol

N2= 79%-mol

3.2 M etodologi Perancangan Bl ower (Ai r H andling Uni t)

Asumsi-asumsi yang Digunakan

Tabel 3.1Asumsi-asumsi yang digunakan dalam perancangan Air Handling Unit

No. Proses Asumsi

1. Kondisi Operasi Tekanan udara sebesar 1.013 bar atmosfer

Temperatur udara 30oCelcius,

2. Air Change Rate Penggunaan asumsi ACH pada Compressor Room

diasumsikan sama seperti dengan Boiler Room, yaitu 20.

3. Laju Alir Udara pada

Ducting

Laju alir udara maksimal yang diperbolehkan untuk melewati ducting pada Compressor Room, 17 m/s

Kecepatan udara pada pre-filter yang biasa diterapkan adalah 2,5 m/s

Tahapan-Tahapan Perancangan

1. Studi Lapangan

Compressor Room yang terdapat saat ini perlu dipelajari geometrik bangunan dan kondisi lingkungan di sekitarnya. Geometrik bangunan yang perlu dipelajari dari Compressor Room adalah luas bangunan, tata letak unit di dalam dan di sekitar ruangan, dan ruang kosong di luar ruangan. Kondisi lingkungan di sekitar Compressor Room perlu dipelajari terkait dengan sifat fisik udara yang akan disediakan untuk

Compressor Room.

2. Studi Literatur

Pembelajaran terhadap kegunaan Air Handling Unit pada proses di PT BASF Care Chemical Indonesia. Selain itu pembelajaran dilakukan terhadap penentuan spesifikasi

peralatan-peralatan yang akan digunakan pada Air Handling Unit . Peralatan yang digunakan untuk menyusun Air Handling Unit , yaitu blower , ducting, dan pre-filter . Perancangan blower memerlukan pengetahuan mengenai debit udara yang dibutuhkan untuk memasok ruang kompresor. Perancangan ducting memerlukan pengetahuan mengenai luas penampang, posisi, serta dimensi ducting . Perancangan pre-filter memerlukan pengetahuan mengenai spesifikasi penyaringan ukuran partikel, kondisi operasi, dan kemudahan dalam perawatannya.

3.3 M etodologi Perancangan Ai r Cooler H eat Exchanger

Asumsi-asumsi yang Digunakan

Tabel 3.2 Daftar Asumsi Perancangan Air Cooler Heat Exchanger

No. Proses Asumsi

1. Kondisi Operasi Tekanan Inlet Chilled Water = 2 bar a

Tekanan Inlet Normal Water = 2.5 bar a

Tekanan Inlet Hot Air = 2.2 bar a

Temperatur Inlet/Outlet Chilled Water = 2/6

oC

Temperatur Inlet/Outlet Normal Water = 30/34oC

Temperatur Inlet/Outlet Hot Air = 140/5oC

2. Dimensi Penampang

Air Cooler Heat

Exchanger

Pada Air Cooler Heat Exchanger yang baru, dimensi luas penampang aliran udara panas disesuaikan dengan alat yang sudah terpasang, yaitu panjang bundle: 1150 mm dan lebar bundle: 1150 mm.

3. Laju Alir Fluida di

dalam pipa tembaga

Untuk air di bawah temperatur 60 oC, laju alir

maksimal di dalam pipa berbahan tembaga adalah 2 m/s.

Tahapan-Tahapan Perancangan

1. Studi Lapangan

Studi lapangan dilakukan dengan mempelajari letak penempatan air cooler heat exchanger yang sudah terpasang. Selain memerhatikan letak air cooler heat exchanger yang sudah terpasang, perlu juga dipelajari ruang kosong yang terdapat di sekitar air cooler heat exchanger tersebut. Pengetahuan mengenai kondisi lapangan diperlukan sebagai kondisi batas dalam membuat rancangan dimensi air cooler heat exchanger .

2. Studi Literatur

Pembelajaran terhadap pentingnya kegunaan dari air cooler heat exchanger ini dalam proses di pabrk PT BCCI. Beberapa proses sebelum dan sesudah unit air cooler heat exchanger juga perlu dipelajari, karena diperlukan beberapa data terkait dengan sistem ini. Hal yang tidak kalah penting adalah mempelajari desain air cooler heat exchanger yang sudah terpasang. Pegetahuan mengenai jenis-jenis perancangan dalam program HTRI XChanger Suite 6 diperlukan dalam menentukan rancangan baru air cooler heat exchanger .

Pada tahap studi literatur ini, juga dilakukan perumusan berbagai tahapan perancangan air cooler heat exchanger menggunakan metode perhitungan overall heat transfer . Diagram alir metode perhitungan dapat dilihat pada Gambar 3.1. Metode perhitungan ini diambil dari buku “Process Heat Transfer” ditulis oleh Hewitt dan buku “Chemical Engineering Design” ditulis oleh Coulson dan Richardson. Metoda ini memiliki prinsip memperhitungkan nilai koefisien perpindahan panas untuk kedua jenis aliran, yaitu service fluid dan process fluid . Dengan menghitung kedua koefisien perpindahan panas tersebut maka bisa didapatkan nilai koefisien perpindahan panas t otal pada rangkaian heat exchanger . Nilai ini pada dasarnya akan dibandingkan dengan tebakan koefisien perpindahan panas total, yang menjadi tebakan untuk mendapatkan nilai luas perpindahan panas yang diperlukan. Perbandingan nilai koefisien perpindahan panas hasil perhitungan dengan koefisien perpindahan panas tebakan, akan mendapatkan nilai overdesign dari perancangan yang dilakukan

Mulai

Studi literatur dan pengumpulan data proses

1. laju alir m assa 2. Temperatur umpan

3. Data fisik fluida

Perhitungan beban kalor Q

Penyusunan neraca massa adiabatik

1

1

Penetapan nilai Uass (Overall Heat Transfer

Coefficient )

MenghitungTLM

Menghitung nilai R dan S

TLM

R S

Penentuan nilai FT (faktor koreksi) dari grafik

HitungTM

3

2

3

Hitung luas permukaan perpindahan panas tanpa fin AT

Penentuan Spesifikasi pipa d an fin

Hitung luas permukaan 1 pipa AT

Hitung jumlah pipa yang dibutuhkan sesuai spesifikasi

Tentukan jenis konfigurasi pipa

5 4

5

Perhitungan Koefisien perpindahan Panas

Tentukan laju alir udara Mudara Tentukan laju alir fluida

proses (air)

Mair

Hitung kecepatan aliran fluida proses dalam pipa Hitung luas permukaan

minimum yang akan dilewati udara

Smin

Hitung kecepatan maksimum udara

Hitung Reynold Number (Nre)

untuk aliran udara

Hitung Reynold Number (Nre) untuk aliran fluida

proses

Hitung Prandtl Number untuk aliran fluida

proses Hitung Nusselt Number

untuk aliran udara

Nre udara

6 7

6 7

Hitung (air-side heat transfer

coefficient tanpa fin) Pr

air-side heat

transfer

coefficient

Hitung luas permukaan fin (Af ) Af

Hitung luas area di antara fin (Aw) Aw

Hitung efisiensi fin

Hitung (air-side heat transfer

coefficient dengan fin)

air-side heat

transfer

coefficient w/

fin

8

Hitung Nusselt Number

untuk aliran fluida

proses

Hitung (water-side heat transfer

coefficient dengan fin)

water-side heat transfer

coefficient

8

Hitung koefisien perpindahan panas di dalam dan di luar pipa (Overall Heat

Transfer Coefficient )

|(Ucal-Uass)/Ucal)|<0.05

Ubah Uass dengan Ucal

Ucal

2 Hitung hilang tekan sepanjang

finned tube

Memenuhi batasan 4

Desain Finned Tube Heat Exchanger diterima

Selesai

Penjelasan dari beberapa perhitungan yang di butuhkan pada proses perancangan air cooler heat exchanger :

1. Beban Kalor

Menghitung nilai kalor yang diperoleh dari pendinginan udara.

=

λm

udara

,

∆T

(3.1)Keterangan : m = laju alir massa udara (kg/s)

= Kalor Laten Penguapan Air (J/kg)

C

= Kapasitas Kalor Udara (j/ Kg oC)∆T

= Perubahan Suhu Udara (oC)2. Neraca Energi

Menghitung neraca energi sistem, dengan asumsi keadaan adiabatik, karena dianggap hanya terjadi pertukaran panas di dalam sistem. Bertujuan untuk mengetahui data fisik yang belum diketahui.

Air Cooler Heat Exchanger Bundle 1 (Service Fluid: Normal Water)

=

m

udara

,

∆T

℃−℃

= m

n

,

∆T

℃−℃

(3.2)

Air Cooler Heat Exchanger Bundle 2 (Service Fluid: Chilled Water)

=

m

udara

,

∆T

℃−℃

m

air

=

m

cw

,

∆T

,9℃−6℃

(3.3)3. Faktor koreksi (FT) dan ∆TM

Menghitung

∆T

, Bilangan Tanpa Dimensi (R dan S), FT (factor koreksi), dan∆TM. Data ini didapat dari perhitungan serta grafik. Sumber : “Chemical

Engineering Design” oleh Coulson & Richardson.

∆

=

[

−

−

−

/

−

−

]

(3.4) =

−

=

−

−

(3.6)∆

=

∆

(3.7)Perhitungan bilangan tak berdimensi R dan S didapatkan Faktor Koreksi

dari grafik, yang dapat digunakan untuk menghitung nilai Temperatur Rata-Rata∆T

. Jika nilai

< 0,75 maka alat penukar panas yang digunakan saat ini tidak dianjurkan, harus diganti jenisnya atau konfigurasi penyusunnya.4. Luas Permukaan Pertukaran Panas

Menentukan luas area perpindahan panas dengan menggunakan persamaan dari buku “Chemical Engineering Design” oleh Coulson & Richardson.

=

∆

(3.8)

=

∆

(3.9)5. Luas Permukaan 1 Pipa

Menentukan luas permukaan tiap pipa yang akan digunakan, sebagai dasar penyusunan jumlah pipa, konfigurasi pipa, serta jumlah baris pipa.

=

(3.10)6. Jumlah Pipa

Menentukan banyaknya pipa yang diperlukan agar luas total perpindahan panas (A) dapat memenuhi persamaan. Selainitu, sebagai dasar kita memperkirakan jenis pitch dan jumlah tube passes

ℎ =

(3.11)7. Jenis Pitch dan Jumlah Tube Passes

Menentukan jenis pitch atau rangkaian pipa, staggered atau in-line serta Keterangan : Thi = Temperatur Fluida Panas masuk

Tho =Temperatur Fluida Panas keluar

Tci =Temperatur Fluida Dingin masuk

menentukan jumlah passes yang digunakan. Sebagai dasar untuk melakukan perhitungan koefisien perpindahan panas.

Gambar 3.2Jenis Pitch Pada Air Cooler Heat Exchanger

8. Koefisien Perpindahan Panas di Dalam Pipa

Proses perhitungan nilai koefisien perpindahan panas di dalam pipa bersumber pada buku “ Process Heat Transfer” oleh Hewitt Bab 2.

Tahapan Perhitungan :

a. Tentukan laju alir service fluid b. Hitung kecepatan service fluid

=

/

̇

(3.12) c. Tentukan Re (Reynold Number) untuk service fluid

=

(3.13) d. Cari nilai Pr (Prantdl Number) di literatur untuk service fluid pada kondisi yang telah ditentukan=

.

̇

(3.14)e. Hitung nilai Nu (Nusselt Number) untuk service fluid

̅

= 0.023

.8

.

(3.15) f. Hitung nilai

water,i

(water-side heat transfer coefficient )̅

=

̅

×

(3.16) Keterangan :a = in-line b = staggered

9. Koefisien Perpindahan Panas di Luar Pipa

Proses perhitungan nilai koefisien perpindahan panas di luar pipa bersumber pada buku “ Process Heat Transfer” oleh Hewitt Bab 2.

Tahapan Perhitungan :

a. Tentukan laju alir process fluid (udara)

( ̇

)

b. Hitung luas permukaan minimum yang akan dilewati process fluid (udara)

=

+

(3.17) c. Hitung nilai kecepatan maksimum process e fluid (udara)

=

×

̇

(3.18)d. Hitung Re (reynold number) untuk process fluid (udara)

=

(3.19)e. Hitung nilai Nusselt number untuk process fluid (udara)

̅ = 0.242

.688

.9

−.9

/

"

"

(3.20) Asumsi : F1” and F2”f. Hitung

(air-side heat transfer coefficient tanpa fin)̅

=

̅

(3.21)g. Hitung luas permukaan fin (Af )

=

.0.5 .

..2.ℎ

(3.22)h. Hitung luas area diantara fin (Aw)

i. Hitung Efisiensi fin (

=

tanh

×

√ /

×

(3.24) =

110.35

(3.25)j.

,

(air-side heat transfer coefficient dengan fin)̅

,

=

+

̅

(3.26)Keterangan : n1 : Jumlah Pipa dalam 1 Baris

N r : Jumlah Baris Pipa

L : Panjang Pipa

p1 : Jarak Antar Pipa (tegak lurus aliran)

p2 : Jarak Antar Pipa (sejajar aliran)

p3 : Jarak Antar Pipa (diagonal aliran)

Dr : Diameter Pipa

D f : Diamter Total Pipa dan fin

N : Jumlah Pipa w : Lebar fin h : Tinggi fin s : Celah fin

: Konduktifitas Udara

: Konduktifitas fin10. Koefisien Perpindahan Panas Total (

)Menentukan Koefisien Perpindahan Panas Total, dari akumulasi antara konveksi serta konduksi yang terjadi pada daerah terjadinya perpindahan panas. Rumus diperoleh dari buku “Heat Transfer Process” oleh Hewitt Bab 9.

=

,

,

(3.27) Keterangan : Ur = Ucalc11. Galat Uassdengan Ucalc

Menentukan galat perhitungan Koefisien Perpindahan Panas Total dengan asumsi :

0 < |

−

| <0.05

(3.28)Jika belum memenuhi batas toleransi, ulangi langkah 7 dengan mengganti Uass

yang baru dengan Ucalc.

12. Beda Tekan dalam Pipa

Beda Tekan (P) sepanjang finned tube dihitung sebagai dasar kelayakan aliran process fluid . Persamaan tersebut diambil dari buku “Chemical Engineering Design” oleh Coulson & Richardson

∆

= ∆

∆

∆

(3.29)∆

=

. ×

(3.30) =

.

(3.31) = 0.4137

−.8

(3.32)∆

= 2 10

−

(3.33)∆

= 1,334 10

−

(3.34)4 BAB IV

HASIL DAN PEMBAHASAN

4.1 Neraca M assa dan Energi

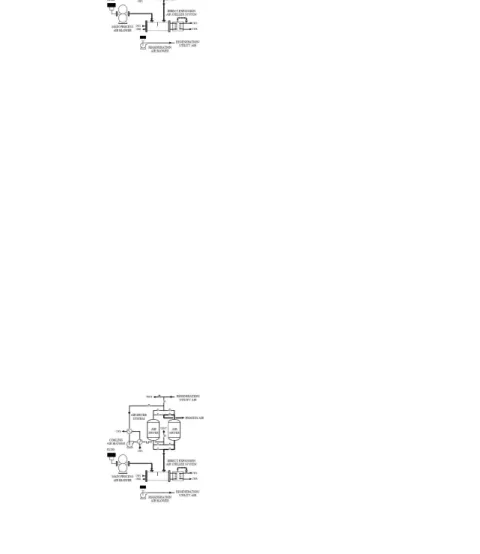

Simulasi proses yang dilakukan menggunakan program ASPEN Hysys v7.3 menghasilkan rancangan proses yang dapat dilihat pada Gambar 4.1. Proses produksi udara kering memiliki rangkaian peralatan utama, yaitu blower, kompresor , air cooler heat exchanger , dan air bed dryer . Air cooler heat exchanger terdiri atas dua buah bundle heat exchanger berjenis plate-fin dan satu buah knock out drum. Kedua bundle heat exchanger heat

exchanger tersebut terdapat di dalam knock out drum. Dari proses tersebut, neraca massa proses produksi udara kering dapat dilihat pada Tabel 4.1.

3 4 5 9 10 11 12 7 2 6 8 1

Blower Kompresor Air Cooler HE

1st Battery

Air Cooler HE 2nd Battery

Knock Out

Drum Air Bed Dryer

Air Handling Unit

Air Cooler Heat Exchanger

Gambar 4.1 Diagram Alir Proses Produksi Udara Kering

Tabel 4.1 Neraca Massa Proses Produksi Udara Kering

No. Aliran 1 2 3 4 5 6 7 8 9 10 11 12

Laju alir (kg/jam) 10000 10000 10000 10000 10000 9863 9770 136.6 69233.41 69233.41 108361 108361

T(°C) 25 30 140 37 5 22 22 22 30 34 2 4

P(bar) 1.013 1.014 2.391 2.291 2.191 1.791 1.691 1.791 2.5 2 2 1.5

Vapour Fraction 1 1 1 0.9942 0.9686 1 1 0 0 0 0 0

Komponen %-massa

Nitrogen (N2) 0.768 0.768 0.768 0.768 0.768 0.778638 0.786079 2.62E-05 - - - -Oksigen (O2) 0.209 0.209 0.209 0.209 0.209 0.211895 0.21392 1.44E-05 - - - -Air (H2O) 0.023 0.023 0.023 0.023 0.023 9.47E-03 6.60E-07 0.999959 1 1 0.53725 0.53725

4.2 Blower

Deskripsi Singkat

Proses yang terjadi pada Air Handling Unit merupakan proses penyediaan udara untuk Compressor Room. Proses yang diperlukan bertujuan untuk menyediakan sejumlah debit udara tertentu dengan menggunakan blower . Debit udara yang dibutuhkan sesuai dengan kapasitas Air Compressor yang akan digunakan. Pada pabrik surfaktan di PT BASF Care Chemical Indonesia (BCCI) ini akan ditambahkan Air Compressor berjumlah satu unit berkapasitas 4.000 Nm3/h. Total debit udara yang dibutuhkan per jam untuk masuk ke

ruangan Air Compressor adalah 10.000 Nm3/h. Beberapa hal yang perlu diperhatikan

dalam perancangan kapasitas blower yang akan digunakan yaitu Safety Factor dan Air Changes Rate.

Data Perancangan Air H andling Unit

Proses penyediaan udara untuk kompresor dilakukan menggunakan blower yang akan dihubungkan menggunakan ducting ke dalam Compressor Room. Penyediaan udara dibutuhkan, karena ruang kompresor pada PT BASF Care Chemical ini didesain kedap udara. Pemilihan ruangan yang kedap udara ini dimaksudkan agar tingkat kebisingan yang disebabkan oleh kompresor ke lingkungan dapat diminimalkan, mengingat kondisi pabrik yang dekat dengan lingkungan masyarakat. Penyediaan udara untuk kompresor akan diperlukan pada ruangan yang kedap udara. Saat ini, sudah terpasang Air Handling Unit pada ruang kompresor tetapi karena pabrik akan ditambah kapasitas produksinya, sehingga

kebutuhan udara untuk kompresor juga akan semakin bertambah. Jadi, akan dilakukan penggantian Air Handling Unit yang terpasang dengan Air Handling Unit baru, sesuai dengan kapasitas udara kebutuhan kompresor total. Kondisi udara di lingkungan pabrik PT BCCI dapat dilihat pada Tabel 4.2.

Tabel 4.2 Properti Udara Masukan dan Keluaran Air Handling Unit

Inlet Outlet

Debit 20.509 m3/s 20.509 m3/s

Fasa Gas Gas

Temperatur 30 oC 30 oC

Kadar Air 2,3% %-massa 2,3% %-massa

Massa Molekul relatif 28,96 kg/kmol 28,96 kg/kmol

Densitas 1,17 kg/m3 1,17 kg/m3

Hasil Perancangan (Data Sheet)

Hasil Perancangan blower dapat ditunjukkan dari kapsitas blower yang akan digunakan dan dimensi blower yang sesuai dengan kondisi ruang di PT BCCI. Selain itu perancangan juga menentukan dimensi ducting masukan blower dan keluaran blower . Ditambah ditentukan pula jenis filter udara yang digunakan untuk menyaring partikulat yang t erdapat di udara sebelum masuk ke dalam blower . Hasil rancangan blower dapat dilihat rangkumannya pada Tabel 4.3.

Tabel 4.3Hasil Perancangan Air Handling Unit

No.

1 FanType Sirocco

2 FanInlet

-3 Blade By Vendor

4

5 Dimension

6 Material CarbonSteel

7 Cabinet Material Carbon Steel

8 OutletVelocity 12m/s

9 InletVelocity 1.5m/s

1 Material Galvanized Zinc Bjls 50-60 2 Cross-Sectional

Width 0.8 m

Height 0.6 m

-3 Elbow Yes

1 Filter Type Viledon Vilene PS-300 Washable

2 Segmentation Area 0.6 x 0.6 (corrugated setting) m 3 Cross-Sectional

Length 2.4 m

Height 1.8 m

4 Housing of Filterasi Unit

Dimension

Material CarbonSteel

2400 mmL x 400 mmW x 1800 mmH Material/Thick DUCTING Length FILTER BLOWER Material/Thick Housing of Centrifugal Unit

Pertimbangan Perancangan

Air Handling Unit adalah peralatan paling awal dalam proses penyediaan udara kering. Keberadaan Air Handling Unit sangat penting untuk menjalankan proses produksi di pabrik. Jika tidak ada proses pengolahan terhadap udara, maka proses sulfation atau produksi akan terganggu. Air Handling Unit dapat memastikan bahwa udara yang dinaikkan tekanannya oleh kompresor tidak mengandung debu dan minyak. Debu dan minyak yang terkandung di udara dapat membuat kompresor terganggu dan rendahnya kualitas produk. Alasan lain, karena desain kedap udara ruang kompresor. Pasokan aliran udara ke ruang kompresor harus disesuaikan dengan kapasitas kompresor. Ruang kompresor akan menjadi ruang bertekanan positif, jika pasokan aliran udara dari Air Handling Unit lebih dari udara yang diperlukan kompresor.

Hal yang perlu diperhatikan dalam desain Penanganan Air Unit adalah

1. Laju Alir Volumetrik Udara

Laju alir volumetrik udara akan mempengaruhi ukuran fan. Laju alir volumetrik udara harus ditentukan dengan benar, karena ada tiga unit untuk menyatakan aliran volumetrik udara. Unit m3/h, S.m3/h, dan N.m3/h. Huruf S menjelaskan bahwa aliran

diukur dalam kondisi standard, 20 oC dan 1 bar. Huruf N menjelaskan bahwa aliran diukur di kondisi normal, 0 oC dan 1 bar. Jika tidak ada huruf di depan unit, berarti

bahwa aliran diukur dalam kondisi aktual.

Aliran volumetrik udara akan mempengaruhi ukuran dari kipas dan motor. Dalam hal ini kipas Sirocco terpilih. Sirocco fan dapat memberikan aliran volumetrik udara besar. Tekanan rendah sistem membuat memilih jenis Sirocco sebagai blower untuk Air Handling Unit .

2. Kecepatan udara di Ducting

Kecepatan saluran akan mempengaruhi dimensi ducting. Keterbatasan kecepatan saluran berdasarkan suara yang dihasilkan dan faktor kebocoran. Berdasarkan batas ini, dimensi penampang ducting dapat ditentukan. Lebar cross-sectional adalah 0,8 m dan tinggi sectiomal lintas adalah 0,6 m. Materi ducting galvanis seng BJLS 50-60, yang merupakan bahan baku untuk ducting.

3. Debu

Pra-filter dipasang sebelum udara masuk kipas angin. Debu yang ada dapat membuat masalah yang sudah dijelaskan. Pilihan pra-filter berdasarkan ukuran maksimum partikel disaring, ukuran, dan kemudahan pemeliharaan. Air Handling Unit

menggunakan filter yang dapat dicuci kembali dengan ukuran cross sectional ,2,4 m x 1,8 m, dan ukuran partikel disaring adalah 300 mikron. Penurunan tekanan dalam pra-filter harus diperhatikan karena dapat memengaruhi kinerja pra-pra-filter.

4.3 Ai r Cooler

Deskripsi Singkat

Proses pada alat Air Cooler Heat Exchanger memiliki tujuan untuk mengurangi kadar uap air pada udara atau pengurangan kelembapan pada udara. Udara keluaran kompresor memiliki temperatur yang cukup tinggi. Proses untuk mendapatkan udara kering dapat dicapai dengan menurunkan temperatur udara hingga mencapai titik embun. Air Cooler Heat Exchanger terdiri atas dua buah plate fin heat exchanger yang disusun secara seri. Pada tahap pertama udara akan bertemu dengan satu buah heat exchanger dengan konfigurasi plate-fin dan memiliki fluida servis yaitu air pendingin. Pada tahap pertama udara akan bertemu dengan satu buah heat exchanger dengan konfigurasi plate fin dan memiliki fluida servis chilled water. Kedua buah heat exchanger tersebut dirangkai seri dalam sebuah tangki bertekanan.

Data Perancangan

Proses pertukaran panas yang terjadi pada Air Cooler Heat Exchanger diharapkan dapat menurunkan temperatur udara panas keluaran kompresor sekitar 140 oC, menjadi

temperatur pada titik embun udara, sekitar 5oC. Proses yang terjadi tidak hanya penurunan

suhu udara, tetapi juga terjadi pengembunan uap air yang terdapat di udara. Seperti yang sudah dijelaskan bahwa udara akan melewati dua tahap pendinginan, tahap pertama menggunakan air biasa dan tahap kedua menggunakan chilled water. Air pendingin masuk heat exchanger dengan suhu 30 oC dan diharapkan temperatur keluar 34 oC. Temperatur

chilled water masuk yaitu 2 oC, dan temperatur keluar yaitu 6oC. Sebagai dasar untuk

diperlukan sebagai data masukan program HTRI XChanger Suite 6. Data fisik tersebut dapat diperoleh dari simulasi proses menggunakan program ASPEN Hysys v 7.3. Selain data fisik fluida, diperlukan pula data rancangan Air Cooler Heat Exchanger yang sudah terpasang di pabrik PT BCCI. Data fisik fluida proses dan fluida pending untuk air cooler heat exchanger dapat dilihat pada Tabel 4.4.

Tabel 4.4Sifat Fisik Fluida Proses dan Fluida Pendingin

Fluida: Chilled Water

Sifat Fisik Inlet Outlet

Tekanan 1.471 bar a - bar a

Temperatur 2 deg C 6 deg C

Enthalpi -11952 kJ/kg -11932 kJ/kg

Densitas 1082.38 kg/m3 1079.8 kg/m3

Viskositas 4.8527 cP 4.4534 cP

Konduktivitas Termal 0.5106 W/m.K 0.514 W/m.K

Heat Capacity 3.4118 kJ/kg.C 3.4189 kJ/kg.C

Fluida: Normal Water

Sifat Fisik Inlet Outlet

Tekanan 1.863 bar a - bar a

Temperatur 30 deg C 34 deg C

Densitas 1003.6 kg/m3 999.899 kg/m3

Viskositas 0.7944 cP 0.7201 cP

Konduktivitas Termal 618.2 W/m.K 624.3 W/m.K

Heat Capacity 4.317 kJ/kg.C 4.3171 kJ/kg.C

Fluida: Hot Air

Sifat Fisik Inlet Outlet

Tekanan 0.981 bar a - bar a

Temperatur 140 deg C 5 deg C

Enthalpi -187.94 kJ/kg -90.19 kJ/kg

Densitas 1.455 kg/m3 1.8161 kg/m3

Viskositas 0.0233 cP 0.0178 cP

Konduktivitas Termal 0.0336 W/m.K 0.0211 W/m.K

Hasil Perancangan Air Cooler Heat Exchanger

4.3.3.1 Air Cooler Heat Exchanger Bundle ke-1

No. Parameter Manual HTRI Satuan

1. Beban Kalor (q) 370.813,6 381.208,9 J/s

2. Mean Temperature Difference ( ∆T M ) 35,6 35,6 oC

3. Luas Permukaan Pertukaran Panas Total (AT) 826,6 426,308 m2

4. Koefisien Perpindahan Panas Tabakan (Ur ) 21,647 21,647 W/m2K

5. Koefisien Perpindahan Panas Overall (Ur ) 33,013 27,853 W/m2K

6. Pressure Drop Di Dalam Pipa (∆Pi) 0,005 0,09 Bar

7. Pressure Drop Di Luar Pipa (∆Po) 0,008 0,003 Bar

8. Overdesign 35% 28,67%

-Dimensi Alat Penukar Panas

1. Jumlah Bays 1 1

-2. Jumlah Bundles per-Bays 1 1

-3. Jumlah Passes 2 2

-4. Tubes (row) 10 10

-5 Tubes (column) 30 30

-6. Diameter Dalam 0,013843 0,013843 meter

7. Diameter Luar 0,015875 0,015875 meter

8. Panjang Pipa / Panjang Bundle 1,15 1,15 meter

9. Tinggi Fin 0,729 0,729 meter

10. Ketebalan Fin 0,000432 0,000432 meter

11. Lebar Fin 1,15 1,15 meter

12. Jumlah Fin 434 434 meter -1

14. Lebar Bundle 1,15 1,15 meter

4.3.3.2 Air Cooler Heat Exchanger Bundle ke-2

No. Parameter Manual HTRI Satuan

1. Beban Kalor (q) 359.134,6 297.428,9 J/s

2. Mean Temperature Difference ( ∆T M ) 13,1 13,1 oC

3. Luas Permukaan Pertukaran Panas Total (AT) 1.212,8 869,52 m2

4. Koefisien Perpindahan Panas Tabakan (Ur ) 22,58 22,58 W/m2K

5. Koefisien Perpindahan Panas Overall (Ur ) 30,88 25,62 W/m2K

6. Pressure Drop Di Dalam Pipa (∆Pi) 0,013 0,007 Bar

7. Pressure Drop Di Luar Pipa (∆Po) 0,02 0,4 Bar

8. Overdesign 26,9% 13,45%

-Dimensi Alat Penukar Panas

1. Jumlah Bays 1 1

-2. Jumlah Bundles per-Bays 1 1

-3. Jumlah Passes 6 6

-4. Tubes (row) 30 30

-5 Tubes (column) 30 30

-6. Diameter Dalam 0,013843 0,013843 meter

7. Diameter Luar 0,015875 0,015875 meter

8. Panjang Pipa 1,15 1,15 meter

9. Tinggi Fin 1,05 1,05 meter

10. Ketebalan Fin 0,0004 0,0004 meter

11. Lebar Fin 1,15 1,15 meter

12. Jumlah Fin 472 472 meter -1

14. Lebar Bundle 1,15 1,15 meter

Sketsa Air Cooler

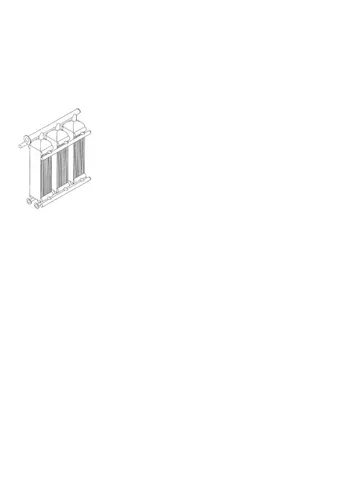

Perancangan air cooler hear exchanger akan menghasilkan dimensi dari peralaran. Hasil dimensi yang berupa angka dapat diintepretasikan menjadi sebuah sketsa untuk rangkaian peralatan. Air cooler heat exchanger yang terdiri dari 2 bundle heat exchanger memiliki sketsa peralatan yang dapat dilihat pada Gambar 4.2. Hasil perancangan menempatkan bundle pertama merupakan air cooler heat exchanger dengan media pending berupa air biasa yang berfungsi untuk menurunkan temperatur udara hingga mencapai 40oC.

Berikutnya udara tersebut akan dlewatkan bundle kedua dengan media pendingin berupa chilled water . Pada bundle kedua ini akan menurunkan temperatur udara hingga 5oC.

Gambar 4.2 Sketsa Air Cooler Heat Exchanger

Pertimbangan Perancangan

Air Cooler Heat Exchanger memiliki tujuan utama untuk mengurangi air yang t erkandung di udara proses. Untuk mencapai tujuan ini Air Cooler Heat Exchanger perlu untuk mentransfer panas dari udara panas menuju fluida pendingin, sehingga mencapai titik