PROPOSAL

PENELITIAN PASCASARJANA

DANA ITS TAHUN 2020

Analisa Pengembangan Katup Hisap pada Mesin Berbahan Bakar Ganda guna Meningkatkan Unjuk Kerja Mesin

TIM PENELITI:

Ketua:

Prof. Semin ST., MT., Ph.D / 0010017105 (Departemen Teknik Sistem Perkapalan / FTK / ITS)

Anggota:

Nilam Sari Octaviani / 04111660010004 (Departemen Teknik Sistem Perkapalan / FTK / ITS)

DIREKTORAT PENELITIAN DAN PENGABDIAN KEPADA MASYARAKAT INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA

i

DAFTAR ISI

DAFTAR ISI... i

DAFTAR TABEL ... iii

DAFTAR GAMBAR ... iv

DAFTAR LAMPIRAN ... v

BAB I RINGKASAN ... 1

BAB II LATAR BELAKANG ... 2

2.1 Latar Belakang ... 2

2.2 Rumusan Masalah Penelitian ... 5

2.3 Batasan Masalah Penelitian ... 5

2.4 Tujuan Penelitian ... 6

2.5 Kontribusi Penelitian ... 6

BAB III TINJAUAN PUSTAKA ... 7

3.1 Gas Alam sebagai Bahan Bakar Alternatif pada Mesin Diesel ... 7

3.2 Konversi Mesin Diesel menjadi Mesin Dual Fuel ... 8

3.2.1 Prinsip Kerja Mesin Dual Fuel ... 9

3.2.2 Proses Pembakaran Mesin Dual Fuel ... 10

3.2.3 Unjuk Kerja Mesin Dual Fuel ... 14

3.3 Aliran Udara pada Ruang Bakar ... 17

3.4 Proses Pembakaran dengan Swirl dan Tumble ... 18

3.5 Menentukan Intensitas Aliran ... 20

3.5.1 Pengetesan pada Aliran Tetap (Steady Flow) ... 20

3.5.2 Diagnostik Optik ... 20

3.5.3 Simulasi Komputasional ... 21

3.6 Pengaruh Intake Valve Fin pada Mesin Dual Fuel ... 21

3.7 Pemodelan Mesin Dual Fuel ... 22

ii 3.7.2 Pemodelan Proses Pembakaran Mesin Non-Predictive, Semi-Predictive, dan

Predictive ... 24

3.7.3 Metode Validasi Model dan Pengujian ... 25

BAB IV METODE ... 26

4.1 Rancangan Simulasi ... 26

4.1.1 Pemodelan Sistem Operasional Mesin ... 26

4.1.2 Pengaruh intake valve fin terhadap aliran udara dan CNG ... 32

4.1.3 Pengaruh Intake Valve Fin terhadap Unjuk Kerja ... 40

4.1.4 Pengaruh Intake Valve Fin terhadap Karakteristik Pembakaran ... 40

4.2 Rancangan Eksperimen ... 40

4.2.1 Setting Bukaan Katup ... 42

4.2.2 Engine Setup ... 43

4.2.3 Experimental Setup ... 44

4.2.4 Pengaruh Intake Valve Fin terhadap Unjuk Kerja ... 46

4.3 Validasi Hasil Simulasi dan Eksperimen ... 49

BAB V JADWAL ... 51

BAB VI DAFTAR PUSTAKA ... 52

iii

DAFTAR TABEL

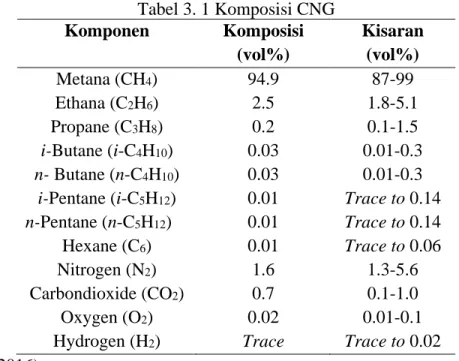

Tabel 3. 1 Komposisi CNG ... 7

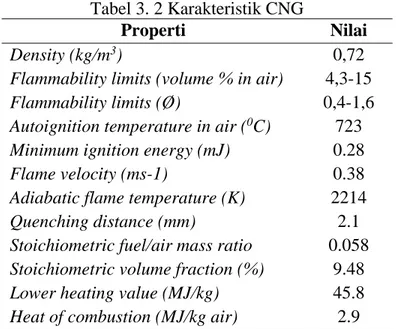

Tabel 3. 2 Karakteristik CNG ... 8

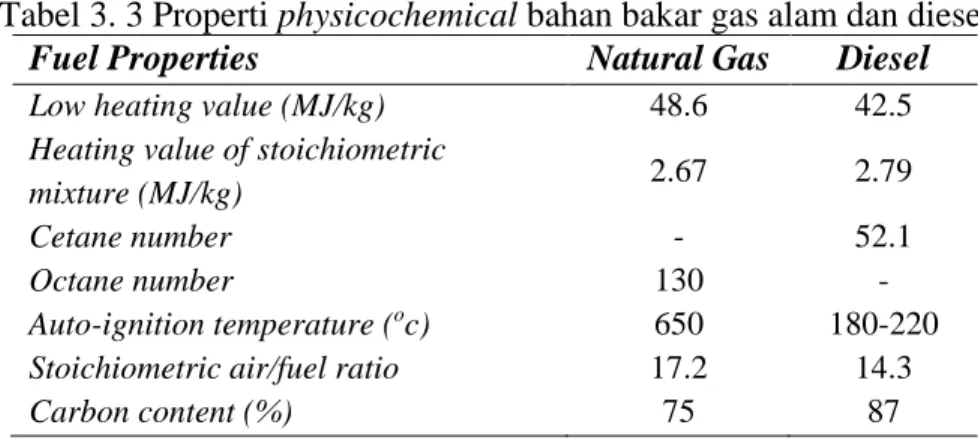

Tabel 3. 3 Properti physicochemical bahan bakar gas alam dan diesel ... 9

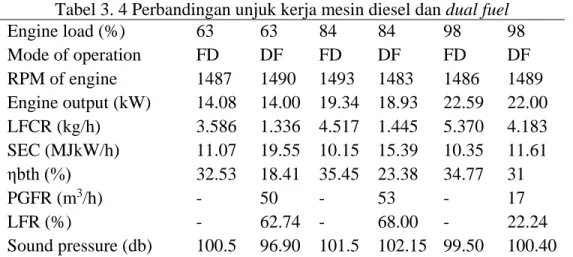

Tabel 3. 4 Perbandingan unjuk kerja mesin diesel dan dual fuel ... 15

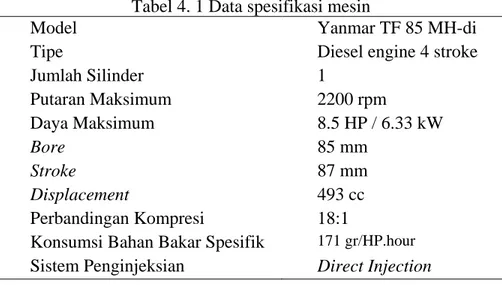

Tabel 4. 1 Data spesifikasi mesin ... 26

Tabel 4. 2 Spesifikasi Katup Hisap ... 34

Tabel 4. 3Rancangan simulasi pemodelan aliran ... 39

Tabel 4. 4 Rancangan Eksperimen ... 50

iv

DAFTAR GAMBAR

Gambar 3. 1 Laju aliran pelepasan panas pada pembakran mesin dual fuel ... 11

Gambar 3. 2 Permukaan api saat proses pembakaran aliran laminer dan turbulen ... 18

Gambar 3. 3 Perbedaan jenis aliran swirl dan tumble ... 19

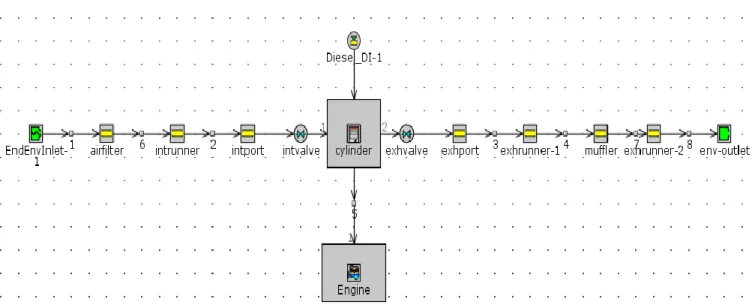

Gambar 4. 1 Pemodelan mesin diesel ... 29

Gambar 4. 2 Pemodelan mesin dual fuel ... 30

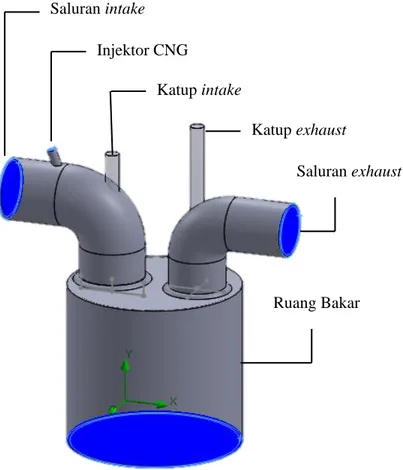

Gambar 4. 3 Model simulasi aliran ... 34

Gambar 4. 4Model Katup Hisap (a) Original (b) 3 fin (c) 4 fin (d) 5 fin ... 35

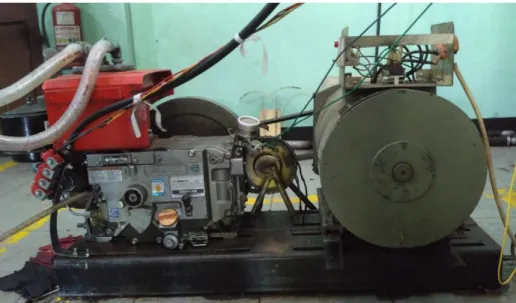

Gambar 4. 5 Susunan mesin diesel dan generator listrik ... 40

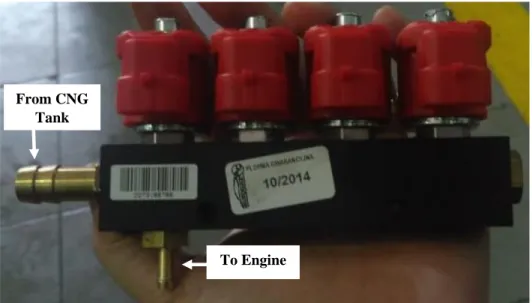

Gambar 4. 6 Injektor CNG ... 41

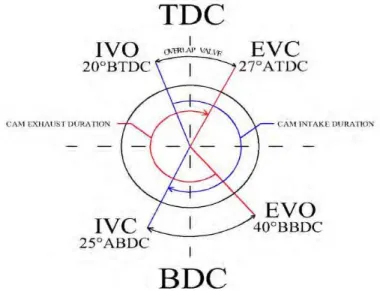

Gambar 4. 7 Langkah kerja katup pada mesin ... 43

v

DAFTAR LAMPIRAN

Lampiran 1 Biodata Tim Peneliti ... 59

1

BAB I

RINGKASAN

Perbedaan propertis bahan bakar diesel dan CNG berpengaruh terhadap penurunan daya, torsi, tekanan ruang bakar dan panas yang dilepaskan mesin terutama pada beban rendah. Pergerakan udara dan gas yang masuk keruang bakar adalah salah satu faktor untuk memperbaiki proses pembakaran dan meningkatkan unjuk kerja mesin dual fuel. Salah satu caranya adalah dengan meningkatkan instensitas turbulen dan menambah kecepatan aliran udara dan gas saat langkah hisap. Penelitian ini berinovasi pada penambahan fin pada katup hisap untuk meningkatkan aliran turbulensi pada ruang bakar guna meningkatkan unjuk kerja dual fuel. Penelitian ini dilakukan dalam empat tahapan, dengan metode eksperimen dan simulasi. Tahap pertama adalah memodelkan aliran pada katup hisap original dan katup hisap dengan 3, 4 dan 5 fin menggunakan software CFD SolidWork. Selanjutnya adalah tahap pemodelan mesin menggunakan software GT-Power. Hasil simulasi dari dua pemodelan ini selanjutnya akan divalidasi dengan hasil eksperimen pada nilai error kurang dari 5%. Validasi antara simulasi dan eksperimen dilakukan pada parameter yang sama. Setelah validasi, selanjutnya adalah memodelkan variasi swirl number 0 - 4 (interval 0,5) pada software GT-Power. Tahap terakhir adalah melakukan eksperimen pada mesin untuk mengetahui pengaruh fin pada katup hisap terhadap unjuk kerja yang dihasilkan. Pengujian dilakukan dengan menggunakan katup hisap original dan katup hisap dengan penambahan 3 fin, 4 fin dan 5 fin. Pada penelitian ini luaran yang ditargetkan berupa dua jurnal internasional terindeks Scopus (Q2 dan Q3) atau Thomon Router. Luaran berupa jurnal internasional akan dikirimkan ke International Journal of Technology (IJTEC) (Q2) dan International Review on Modelling and Simulations (IREMOS) (Q3).

Kata kunci : Compressed natural gas (CNG), dual fuel, intake valve fin, proses pebakaran, simulai komputasional, unjuk kerja

2

BAB II

LATAR BELAKANG

2.1 Latar Belakang

Penelitian dan perkembangan mesin diesel dual fuel semakin meningkat setiap tahunnya, tidak hanya digunakan untuk proses pengujian ataupun penelitian namun juga telah dikembangkan dalam aplikasi bidang industri dan transportasi (Ehsan et al. 2009 ; JFE Engineering, 2014 ; Mehta et al. 2015 ; Zhang, 2015). Aplikasi mesin dual fuel sangat menjanjikan dalam sudut pandang lingkungan dan ekonomi karena mampu menurunkan emisi gas buang mesin dan menekan biaya operasional. Namun aplikasi mesin dual fuel masih terkendala secara teknis pada penurunan unjuk kerja berupa daya, torsi, tekanan silinder dan efisiensi termal serta menghasilkan knocking (Bakar et al. 2007 ; Ehsan et al. 2009 ; Zoltowski, 2015 ; Wei et al 2016).

Perbedaan propertis bahan bakar gas berpengaruh terhadap proses pembakaran mesin dual fuel. Proses pembakaran mesin dual fuel yang terjadi pada suhu rendah (low temperature combustion) berpengaruh terhadap ignition delay dan durasi pembakaran yang menjadi lebih panjang seiring dengan penambahan jumlah gas (Adbelaal et al. 2012, Imran et al. 2014 dan Wei et al. 2016).

Selain itu, penambahan gas pada sistem dual fuel menyebabkan penurunan jumlah udara yang masuk ke dalam ruang bakar (Paul et al. 2014: Yang et al. 2014). Pada sistem dual fuel, udara dan gas diinjeksikan ke ruang bakar secara bersamaan pada langkah hisap. Pada sistem diesel konvensional, udara yang masuk ke ruang bakar adalah 100%, namun pada sistem dual fuel, jumlah udara yang masuk ke ruang bakar berkurang (< 100%) karena pada saat yang bersamaan gas juga diinjeksikan ke ruang bakar. Hal ini mengakibatkan rasio udara dan bahan bakar (AFR) naik dan berpengaruh terhadap proses pembakaran, karena mesin tidak berada pada kondisi ideal untuk melakukan pembakaran (Sudarmanta et al 2019).

Penambahan gas pada mesin dual fuel juga memberikan pengaruh terhadap emisi yang dihasilkan mesin. Terjadi penurunan pada emisi NOx dan Partikulat (PM) dan CO2 (Wei et al. 2016), namun terjadi peningkatan pada emisi CO dan HC. Penurunan yang terjadi pada emisi NOx dan PM adalah akibat dari suhu pembakaran rendah yang terjadi pada mesin dual fuel (Lounici et al. 2014). Sedangkan penurunan emisi CO2 terjadi karena berkurangnya jumlah oksigen (O2) yang

3 masuk ruang bakar, sehingga CO tidak dapat beroksidasi menjadi CO2 (Mittal et al. 2015). Kondisi ini jugalah yang memberikan dampak pada naiknya emisi CO. Emisi HC disebabkan oleh penggunaan gas sebagai bahan bakar pada mesin dual fuel yang kaya akan kandungan gas metana. Menurut Li et al (2017), prosentase metana yang terbakar pada proses pembakaran mesin dual fuel, didominasi oleh bahan bakar diesel. Gas metana yang terkandung pada gas alam ikut terbakar bersamaan dengan campuran udara. Namun, terdapat 27-35% sisa gas metana yang belum terbakar sehinga berdampak pada peningkatan emisi HC.

Pada sistem pembakaran dual fuel, pembebanan mesin juga memberikan dapak berbeda. Pada beban rendah, jumlah diesel yang berperan sebagai pematik sangat kecil sehingga laju pembakaran menjadi lambat (Wei et al. 2016). Jumlah bahan bakar diesel yang sedikit, tidak mampu menjangkau seluruh bagian campuran udara dan gas yang berada di ruang bakar sehingga proses pembakaran menjadi tidak sempurna. Sedangkan pada beban tinggi, jumlah bahan bakar diesel yang diinjeksikan meningkat, sehingga laju pembakaran terjadi lebih cepat karana seluruh bagian campuran udara dan gas dapat terjangkau dan terbakar secara sempurna. Namun pada kondisi beban tinggi, kondisi campuran udara dan bahan bakar yang kaya menurunkan efisiensi volumetric mesin dan meningkatkan resiko knocking (Karim, 2003).

Pergerakan udara dan gas yang masuk ke ruang bakar adalah salah satu faktor penting untuk memperbaiki proses pembakaran pada mesin dual fuel demi meningkatkan unjuk kerja mesin (Semin et al. 2007). Unjuk kerja mesin dapat ditingkatkan dengan menaikkan instensitas aliran turbulen dan menambah kecepatan aliran udara dan gas pada ruang bakar sebelum terjadinya proses pembakaran (Raj et al. 2012). Shrirao et al (2012) menjelaskan bahwa aliran turbulen pada ruang bakar berpengaruh terhadap kecepatan pembakaran. Pada pencampuran udara dan bahan bakar dengan aliran laminer, kecepatan pembakaran yang terjadi cenderung lambat sedangkan akan mengalami peningkatan ketika aliran turbulen. Hal ini dikarenakan aliran turbulen menambah permukaan (luas area) pembakaran sehingga mampu meningkatkan transfer panas kepada campuran gas dan udara pada mesin dual fuel. Turbulensi pada ruang bakar juga mampu meningkatkan efisiensi mesin yang diakarenakan lebih sempurnanya proses pembakaran (He et al 2007).

Secara umum, aliran berbentuk rotasi (swirl) terbentuk akibat adanya sebuah kecenderungan sudut antara sumbu dasar rotasi pada bagian dalam silinder dengan sumbu silinder (He, 2007). Raj et al meneliti tentang pengaruh aliran swirl pada mesin diesel secara komputasional. Hasilnya

4 terjadi peningkatan intensitas turbulen pada ruang bakar pada perbandingan swirl 1,4 – 4,1. Peningkatan intensitas turbulensi ini berpengaruh pada penurunan ignition delay yang terjadi pada proses pembakaran. Hal ini disebabkan oleh pencampuran udara dan bahan bakar yang terjadi secara sepat saat intensitas turbulen meningkat. Selain itu, juga terjadi peningkatan pada tekanan ruang bakar, temperatur pembakaran dan laju panas yang dilepaskan. Jha et al (2017) juga meneliti tentang perbandingan swirl pada proses pembakaran mesin dual fuel secara komputasional. Hasilnya, terjadi peningkatan pada tekanan silinder dan laju panas yang dilepaskan dengan meningkatkan perbandingan swirl. Selain itu, juga terjadi penurunan pada emisi CO dan HC dan peningkatan emisi NOx. Ini mengindikasi bahwa pembakaran yang terjadi menjadi lebih baik dengan peningkatan aliran turbulen pada ruang bakar.

Perilaku aliran fluida di dalam ruang bakar dipengaruhi oleh dua kondisi mesin, yaitu saat langkah hisap dan langkah kompresi. Dimana pada dua kondisi tersebut, aliran fluida pada ruang bakar akan memberikan pengaruh terhadap proses pencampuran bahan bakar dan udara guna meningkatkan proses pembakaran mesin (Xu et al. 2016).

Pembentukan swirl dapat dilakukan dengan pengaturan pada komponen mesin diantaranya intake runner atau inlet port mesin, perbandingan bore dan stroke, bentuk ruang bakar dan geometri dari katup hisap (Pandey et al. 2012). Martin et al (2009) melakukan perancangan kembali pada inlet prot mesin dengan tujuan untuk menghasilkan turbulensi pada aliran. Inlet port mesin di desain dengan lekukan agar membentuk sudat sehingga udara yang masuk membentuk aliran swirl. Selain itu, Sinaga dan Semin (2014) juga melakukan inovasi dengan menambahkan ulir pada intake manifold mesin untuk menghasilkan turbulensi pada aliran yang masuk ke ruang bakar. Ulir terbuat dari pelat yang di tambahkan pada intake manifold.

Beberapa penelitian lain melakukan pengembangan pada katup hisap untuk menghasilkan aliran turbulen. Katup adalah komponen mesin yang berhubungan dengan aliran udara, dimana katup akan membuka dan menutup sesuai order. Dikarenakan udara yang akan dihisap masuk kedalam silinder akan berinteraksi dengan kepala katup maka terdapat potensi untuk mengkondisikan pola aliran yang masuk kedalam silinder dengan melakukan pengembangan terhadap katup hisap. Pola aliran yang diharapkan terhadap udara yang masuk adalah pola rotasi sehinggan dapat menginisiasi turbulensi dari udara yang masuk. Untuk membentuk aliran rotasi pada ruang bakar, maka perlu dilakukan pengembangan pada katup hisap.

5 Xu et al (2016) meneliti tentang pembentukan ulakan (swirl) pada aliran dengan mengubah geometri ruang bakar pada kepala piston dan menambahkan komponen selubung (penghalang) pada sebagian wilayah kepala hisap. Chandra dan Siva (2015) melakukan pengembangan pada katup hisap dengan menambahkan helical guideways untuk menghasilkan aliran turbulen pada udara saat masuk ke ruang bakar. Yerrennagoudaru dan Desai (2014) menambahkan komponen pada kepala katup hisap berupa mask dan fin pada kepala katup hisap. Mask adalah plat kecil yang di tambahkan pada kepala katup. Sedangkan fin yang digunakan adalah tipe portable yang dapat dilepas pasang pada katup. Fin menempel pada sebuah ring yang memiliki diameter dalam lebih besar dari diameter stem katup.

Berdasarkan beberapa hasil penelitian yang telah dilakukan dalam pengembangan komponen mesin diesel sebagai upaya untuk mengasilkan swirl pada aliran fluida. Hasilnya, aliran swirl yang dibutuhkan untuk meningkatkan turbulensi terbentuk dan mampu meningkatkan intensitas turbulensi fluida yang masuk ke ruang bakar. Pada penelitian ini, akan dilakukan inovasi pengembangan pada katup hisap dengan menambahkan fin kepala katup hisap. Penelitian ini akan mengkaji pengaruh pengembangan intake valve fin pada mesin dual fuel terhadap aliran udara dan bahan bakar CNG yang masuk ke ruang bakar, pengaruhnya terhadap unjuk kerja, karakteristik pembakaran dan emisi yang dihasilkan mesin dual fuel yang menggunakan bahan bakar CNG dan Solar. Penelitian ini berkaitan dengan skema penelitian mengenai energi berkelanjutan dengan mengkonversi penggunaan bahan bakar minyak menjadi bahan bakar gas.

2.2 Rumusan Masalah Penelitian

Berdasarkan uraian di atas, maka permasalahan utama yang akan dibahas dalam penelitian ini adalah sebagai berikut:

1. Bagaimana pengaruh intake valve fin terhadap aliran udara yang masuk ke ruang bakar? 2. Bagaimana pengaruh intake valve fin terhadap karakteristik pembakaran mesin dual fuel? 3. Bagaimana pengaruh intake valve fin terhada unjuk kerja mesin dual fuel?

2.3 Batasan Masalah Penelitian

Batasan masalah yang digunakan agar penelitian ini dapat berjalan secara fokus dan terarah serta dapat mencapai tujuan yang diinginkan adalah sebagai berikut:

6 1. Kondisi mesin sesuai dengan spesifikasi teknis yang dikeluarkan engine maker.

2. Objek penelitian adalah Mesin Diesel Yanmar tipe TF 85 Di yang telah dimodifikasi pada bagian intake manifold untuk menyuplai CNG.

3. Kondisi udara dalam temperatur ruangan.

4. Bahan bakar yang digunakan adalah CNG dan SOLAR.

5. Tidak membahas mengenai pembuatan CNG serta reaksi kimia yang terjadi. 6. Simulasi aliran udara menggunakan Software Solid Work

2.4 Tujuan Penelitian

Tujuan penelitian ini berdasarkan rumusan masalah yang telah ditetapkan adalah sebagai berikut:

1. Menganalisis pengaruh intake valve fin terhadap aliran udara yang masuk ke ruang bakar mesin dual fuel.

2. Menganalisis pengaruh intake valve fin terhadap unjuk kerja mesin dual fuel.

3. Menganalisis pengaruh intake valve fin terhadap karakteristik pembakaran mesin dual fuel.

2.5 Kontribusi Penelitian

Secara umum, kontribusi yang diharapkan dari penelitian ini adalah sebagai berikut:

1. Memberikan analisis tentang pengaruh aliran udara terhadap karakteristik pembakaran mesin dual fuel.

2. Memberikan analisis tentang pengaruh aliran udara terhadap unjuk kerja mesin dual fuel. 3. Meningkatkan kinerja yang dihasilkan mesin dual fuel berbahan bakar gas alam dan solar. 4. Sebagai bahan referensi bagi penelitian sejenis dalam rangka mengembangkan pengetahuan

7

BAB III

TINJAUAN PUSTAKA

3.1 Gas Alam sebagai Bahan Bakar Alternatif pada Mesin Diesel

Gas alam merupakan gas dengan komposisi utama adalah metana (CH4). Selain itu, terkandung pula propana, butana, iso-butana dan gas lainnya dalam jumlah kecil. Biasanya kandungan gas metana lebih dari 90-98% pada gas alam (Semin, 2008 ; Shasby, 2009 ; Srinivasan, 2006), bergantung pada lokasi sumber dan proses pengolahan gas alam. Komposisi dan komponen dari sumber-sumber gas alam tergantung pada kondisi geologi dan proses produksi. Ini berarti bahwa jika sumur produksi gas alam yang berbeda, maka komposisi gas alam yang dihasilkan juga berbeda. Tabel 3.1 menunjukkan komposisi kandungan gas alam.

Tabel 3. 1 Komposisi CNG Komponen Komposisi (vol%) Kisaran (vol%) Metana (CH4) 94.9 87-99 Ethana (C2H6) 2.5 1.8-5.1 Propane (C3H8) 0.2 0.1-1.5 i-Butane (i-C4H10) 0.03 0.01-0.3 n- Butane (n-C4H10) 0.03 0.01-0.3

i-Pentane (i-C5H12) 0.01 Trace to 0.14 n-Pentane (n-C5H12) 0.01 Trace to 0.14 Hexane (C6) 0.01 Trace to 0.06

Nitrogen (N2) 1.6 1.3-5.6

Carbondioxide (CO2) 0.7 0.1-1.0

Oxygen (O2) 0.02 0.01-0.1

Hydrogen (H2) Trace Trace to 0.02 (Wei et al. 2016)

Gas alam telah banyak digunakan sebagai bahan bakar alternatif pada mesin-mesin pembakaran dalam. Hal ini disebabkan oleh ketersediaan bahan bakar minyak yang semakin berkurang sehingga harga jual di pasaran meningkat (Arif 2015 & Bakar 2007). Wei et al (2016) mempelajari tentang proses pembakaran, emisi dan kinerja mesin diesel menggunakan bahan bakar gas alam menjelaskan bahwa gas alam merupakan bahan bakar alternatif yang ramah

8 lingkungan, karena mengandung sedikit karbon per unit energi dibandingkan dengan bahan bakar fosil. Selain itu, gas alam juga menghasilkan emisi CO2 yang sedikit dalam satu mil, sehingga dapat mengurangi pengaruh efek rumah kaca.

Namun gas alam sulit untuk diterapkan pada mesin diesel karena gas alam merupakan jenis bahan bakar dengan cetane number rendah tetapi tinggi dalam octane number. Cetane number adalah parameter bahan bakar yang menunjukkan kemampuan untuk "self-ignition". Selain itu, bahan bakar gas memiliki temperatur pembakaran yang lebih tinggi dari bahan bakar diesel, sehingga memungkinkan gas tidak mengalami pengapian ketika torak mesin telah berada pada akhir langkah kompresi (titik mati atas). Tabel 3.2 menampilkan karakteristik bahan bakar CNG. Oleh karena itu, penerapan bahan bakar gas pada mesin diesel harus disertai dengan bahan bakar lain, seperti bahan bakar diesel. Penerapan bahan bakar ganda pada mesin diesel inilah yang dikenal dengan mesin diesel dual fuel.

Tabel 3. 2 Karakteristik CNG

Properti Nilai

Density (kg/m3)

Flammability limits (volume % in air) Flammability limits (Ø)

Autoignition temperature in air (0C)

Minimum ignition energy (mJ) Flame velocity (ms-1)

Adiabatic flame temperature (K) Quenching distance (mm)

Stoichiometric fuel/air mass ratio Stoichiometric volume fraction (%) Lower heating value (MJ/kg) Heat of combustion (MJ/kg air)

0,72 4,3-15 0,4-1,6 723 0.28 0.38 2214 2.1 0.058 9.48 45.8 2.9 (Wei et al. 2015)

3.2 Konversi Mesin Diesel menjadi Mesin Dual Fuel

Penambahan gas sebagai bahan bakar pada mesin diesel menyebabkan adanya penambahan komponen baru dan modifikasi pada beberapa komponen mesin. Tiwari (2015) melakukan ekperimen dalam menkonversi mesin diesel menjadi mesin dual fuel berbahan bakar solar dan gas (CNG). Beberapa komponen sistem yang perlu dimodifikasi diantaranya adalah cylinder head,

9 spark ignition system dan sistem pendingin. Sedangkan komponen yang perlu ditambahkan dalam proses modifikasi adalah katup selenoida, diesel modulator, filter tekanan tinggi/rendah, penggunaan piston jenis kompresi rendah, dual fue Electronic Control Unit (ECU) dan turbocharger air bypass (TAB). Terakhir adalah penambahan komponen untuk sistem instalasi gas agar dapat diinjeksian ke ruang bakar.

Tabel 3. 3 Properti physicochemical bahan bakar gas alam dan diesel

Fuel Properties Natural Gas Diesel

Low heating value (MJ/kg) 48.6 42.5

Heating value of stoichiometric

mixture (MJ/kg) 2.67 2.79

Cetane number - 52.1

Octane number 130 -

Auto-ignition temperature (oc) 650 180-220

Stoichiometric air/fuel ratio 17.2 14.3

Carbon content (%) 75 87

(Sahoo et al. 2009)

Beberapa penelitian mengenai konversi mesin diesel berbahan bakar minyak solar menjadi mesin berbahan bakar ganda (solar dan gas) telah dilakukan, baik dalam simulasi komputasional maupun dalam eksperimental (Bakar et al. 2007 ; Kalam et al. 2011 ; Liu et al. 2015 ; Semin et al. 2009 ; Tiwari, 2015). Hasil konversi tersebut memberikan pengaruh terhadap proses pembakaran dan unjuk kerja mesin. Hal ini disebabkan oleh perbedaan karakteristik bahan bakar yang digunakan. Tabel 3.3 memperlihatkan perbedaan properti antara bahan bakar gas dan diesel. Perbedaan properti bahan bakar ini lah yang menyebabkan penambahan gas alam pada ruang bakar akan berpengaruh terhadap perubahan unjuk kerja dan proses pembakaran pada mesin dual fuel. Beberapa studi mengenai pengaruh konversi mesin diesel menjadi mesin dual fuel akan dibahas dalam sub-bab berikut.

3.2.1 Prinsip Kerja Mesin Dual Fuel

Prinsip kerja mesin dual fuel adalah gabungan dari prinsip kerja mesin otto dan mesin diesel konvensional. Pada mesin otto, bahan bakar dan udara mengalami pencampuran terlebih dahulu diruang bakar hingga menjadi campuran yang homogen. Kemudian campuran udara dan bahan bakar tersebut dikompresikan dan terjadi pembakaran dengan bantuan busi (spark plug)

10 yang berperan sebagai pematik. Sedangkan pada mesin diesel, udara dikompresikan pada ruang bakar hingga mencapai tekanan dan temperatur tertentu kemudian bahan bakar diinjeksikan ke ruang bakar sehingga terjadi pembakaran. (Heywood JB, 1998).

Pada mesin diesel dual fuel, gas dan udara mengalami pencampuran ketika masuk ke dalam ruang bakar. Prinsip homogenisasi antara udara dan bahan bakar merupakan prinsip kerja mesin otto. Selanjutnya gas dan udara yang telah homogen kemudian mengalami proses kompresi. Diakhir proses kompresi, ketika gas dan udara telah berada pada tekanan dan temperatur tertentu, bahan bakar diesel di injeksikan ke ruang bakar sehingga terjadi proses pembakaran. Ini merupakan prinsip kerja mesin diesel pada umumnya.

Kelebihan dari mesin dual fuel adalah jika terjadi kegagalan pada bahan bakar gas, mesin tetap dapat bekerja dengan menukar mode operasional dual fuel menjadi mode operasional mesin diesel konvensional yang hanya mengandalkan bahan bakar diesel. Sedangkan kekurangannya adalah mesin sangat bergantung dengan ketersediaan bahan bakar diesel agar sistem kerja mesin dual fuel tetap berlangsung (Sahoo, 2009).

3.2.2 Proses Pembakaran Mesin Dual Fuel

Proses pembakaran mesin diesel dibagi menjadi 4 tahapan yaitu proses ignition delay, proses pencampuran antara bahan bakar dan udara terkompresi (premixed combustion), proses pembakaran normal dan proses pembakaran lanjut (post combustion). Dengan mengaplikasikan gas sebagai bahan bakar pada mesin diesel, maka akan memberikan pengaruh terhadap proses pembakaran.

Proses pembakaran mesin dual fuel dapat dianalisis dari laju aliran pelepasan panas pada Gambar 3.1. Pelepasan panas pada mesin dual fuel terbagi dalam empat tahapan yaitu:

1. Pembakaran bahan bakar pilot (diesel fuel)

2. Pembakaran bahan bakar gas saat terjadi pencampuran mula antara bahan bakar gas dan pilot

3. Penyebaran api melalui campuran gas dan pilot

4. Kemungkinan terjadinya pengapian (ignition) gas dalam jumlah besar diakhir proses pembakaran.

11 Gambar 3. 1 Laju aliran pelepasan panas pada pembakran mesin dual fuel

(Konigsson, 2014)

Tahapan keempat pada proses pembakaran mesin dual fuel terjadi akibat perbedaan karakteristik antara bahan bakar gas dan diesel. Namun hal ini dapat diminimalisir dengan melakukan pengaturan pada parameter mesin, seperti pembebanan, tekanan injeksi, kuantitas injeksi gas dan diesel, waktu penginjeksian dal parameter lainnya (Konigsson, 2014 dan Tiwari, 2015).

Beberapa penelitian mengenai pengaruh konversi mesin diesel menjadi mesin dual fuel telah banyak dilakukan (Adbelaal et al. 2012 ; Imran et al. 2014 ; Papagiannakis et al. 2003 ; Sun et al. 2015 ; Wannatong et al. 2007 ; Zhou et al. 2000), kebanyakan menganalisis pada pengaruh penambahan gas terhadap karakteristik pembakaran mesin dual fuel. Penambahan gas pada mesin diesel berdampak pada ignition delay dan durasi pembakaran yang terjadi menjadi lebih panjang (Adbelaal et al. 2012 ; Imran et al. 2014 ; Yang et al. 2014), tekanan pembakaran yang lebih rendah (Lounici et al. 2014 ; Papagiannakis et al. 2003 ; Papagiannakis et al. 2004) dan laju aliran panas lebih rendah dari mesin diesel saat beroperasi pada moda normal.

Papagiannakis et al (2003) dalam penelitiannya menganalisis tentang pengaruh penambahan kuantitas gas pada karakteristik pembakaran berdasarkan metode eksperimen. Pengaruh terjadi pada tekanan dalam ruang bakar, ignition delay, durasi pembakaran dan laju pelepasan panas antara mesin diesel sebelum dan setelah di tambahkan gas saat mesin beroperasi

12 pada putaran 2000 rpm dan beban 80%. Kuantitas gas alam divariasikan pada 0%, 52% dan 85%. Tekanan ruang bakar mengalami penurunan ketika kuantitas gas dinaikkan. Tekanan ruang bakar tertinggi dan ignition delay juga mengalami perlambatan ketika perbandingan gas alam dinaikkan menjadi 52% dan 85%. Hal ini mengindikasikan bahwa semakin banyak gas yang diinjeksikan dalam ruang bakar, maka proses pembakaran yang terjadi semakin lambat. Pelepasan panas ketika perbandingan gas alam 52% dan 85% juga mengalami penurunan dan perlambatan bila dibandingkan dengan mesin saat beroperasi pada perbandingan gas alam 0%.

Lounici et al (2014) juga melakukan eksperimen terhadap penggunaan gas alam pada mesin diesel dan menganalisis pengaruhnya pada proses pembakaran. Eksperimen dilakukan pada putaran 1500 rpm, 1800 rpm, 2000 rpm dan 2200 rp serta pada beban mesin 20%, 40% 60% dan 80%. Hasil menunjukkan bahwa pada putaran 1500 dan beban 20%-40%, tekanan dalam ruang bakar dan pelepasan panas saat mesin beroperasi pada dual fuel lebih rendah dibandingkan dengan saat beroperasi pada konvensional diesel. Namun, saat beban mesin naik menjadi 60%-80%, tekanan ruang bakar dan pelepasan panas juga mengalami kenaikan. Hal berbeda terjadi saat mesin beroperasi pada kecepatan 2000 rpm, dimana pada beban 20% dan 40%, tekanan ruang bakar dan pelepasan panas pada mesin dual fuel hamper sama dengan mesin diesel konvensional. Pada beban 60% dan 80%, tekanan ruang bakar dan pelepasan panas mesin dual fuel lebih tinggi dari mesin diesel konvensional, walaupun pada beban 80%, ignition delay dan laju pelepasan panas terjadi lebih lama dari mesin diesel konvensional.

Yang et al (2018) menganalisis pengaruh waktu penginjeksian bahan bakar gas dan pengaruhnya terhadap pembakaran mesin dual fuel secara eksperimental. Mesin dioperasikan pada putaran konstan 1600 rpm dan beban konstan 0.48 MPa dengan memvariasikan waktu penginjeksian gas pada 500⁰, 480⁰, 260⁰ dan 240⁰ BTDC. Katup hisap mesin mulai terbuka pada 384⁰ dan tertutup pada 125⁰ BTDC. Hasil penelitian menunjukkan bahwa saat bahan bakar gas diinjeksikan pada 500⁰ dan 480⁰ tidak terjadi kenaikan pada tekanan ruang bakar dan pelepasan panas. Hal ini dikarenakan gas diinjeksikan pada saat katup hisap masih tertutup. Berbeda saat gas diinjeksikan pada 260⁰ dan 240⁰, terjadi kenaikan tekanan dan pelepasan panas. Penelitian ini menunjukkan bahwa dengan mengatur waktu penginjeksian gas ke dalam ruang bakar menjadi lebih lambat atau mendekati waktu tertutupnya katup hisap memberikan dampak postif terhadap proses pembakaran yang erjadi pada mesin dual fue.

13 Penambahan jumlah bahan bakar diesel ke ruang bakar berpengaruh terhadap ignition delay dan durasi pembakaran yang terjadi lebih pendek, laju pelepasan panas serta tekanan dalam ruang bakar naik secara bertahap (Imran et al. 2014 ; Zhou et al. 2000). Sun et al (2015) menganalisis tentang perbedaan waktu penginjeksian diesel ke ruang bakar terhadap proses pembakaran mesin dual fuel. Tekanan injeksi bahan bakar diesel divariasikan pada 15⁰, 20⁰ dan 30⁰ BTDC saat beroperasi pada kecepatan 1600 rpm, kuantitas diesel 5.6 mg/ cycle dan BMEP 0.49 MPa. Hasilnya menunjukkan bahwa tekanan dalam ruang bakar yang dihasilkan, laju kenaikan tekanan maksimum dan laju pelepasan panas juga menjadi lebih tinggi dan terjadi lebih awal ketika diesel diinjeksikan pada 30ᵒ BTDC sebelum titik mati atas. Artinya, semakin cepat bahan bakar diesel diinjeksikan pada langkah kompresi, maka semakin baik pula proses pembakaran yang dihasilkan pada mesin dual fuel.

Beberapa cara untuk meningkatkan proses pembakaran pada mesin dual fuel dan telah diteliti sebelumnya, yaitu dengan mengatur beberapa parameter operasi mesin. Beberapa parameter operasi tersebut seperti menambah jumlah bahan bakar diesel yang diinjeksikan ke ruang bakar (Kumar et al. 2013 ; Liu et al. 2013), meningkatkan temperatur dan tekanan injeksi bahan bakar diesel dan gas (Wannangton et al. 2007) dan mengatur waktu penginjeksian bahan bakar (Murthy et al. 2012 ; Zhou et al. 2000). Namun, beberapa parameter operasi seperti peningkatan temperatur dan tekanan injeksi diesel akan menyebabkan terjadinya knocking ketika mesin dioperasikan pada beban tinggi.

Pada penelitian Wannatong et al (2007), tekanan dalam ruang bakar meningkat secara signifikan dan ignition delay serta durasi pembakaran menjadi lebih singkat ketika menaikkan temperatur penginjeksin bahan bakar pada mesin dengan kecepatan, beban dan perbandingan gas/diesel yang konstan. Namun, tingginya temperatur injeksi akan berpengaruh terhadap timbulnya ketukan (knocking) pada mesin. Ketika jumlah bahan bakar diesel konstan dan jumlah gas naik, tekanan dalam ruang bakar akan naik secara signifikan dan ignition delay terjadi lebih singkat.

Jha et al (2017) juga melakukan penelitian guna meningkatkan tekanan dalam ruang bakar pada mesin dual fuel dengan meningkatkan perbandingan swirl pada ruang bakar. Perbandingan swirl divariasikan pada 0.05, 0.3, 0.6, 0.9, 1.2 dan 1.5. Pada kondisi operasi mesin, perbandingan swirl yang dihasilkan adalah sebesar 0.05, maka nilai swirl yang divariasikan lebih besar untuk megamati pengaruhnya pada proses pembakaran dan pelepasan panas mesin. Disimpulkan bahwa

14 dengan menaikkan perbandingan swirl, dapat meningkatkan tekanan maksimum ruang bakar serta mampu meningkatkan laju pelepasan panas.

3.2.3 Unjuk Kerja Mesin Dual Fuel

Unjuk kerja merupakan parameter utama sebuah mesin. Daya, torsi dan efesiensi termal adalah indikator unjuk kerja yang sangat penting. Efisiensi thermal adalah indikator dari besarnya energi yang dikonsumsi oleh mesin. Ini mengindikasi seberapa efisien energi ynag diinputkan dan dikonversi menjadi energi output (Pulkrabek, 2004).

Beberapa penelitian telah dilakukan untuk meneliti unjuk kerja mesin diesel yang beroperasi pada moda dual fuel. Bakar et al (2007), meneliti tentang aplikasi CNG pada mesin diesel dengan menggunakan metode simulasi komputasional. Simulasi dilakukan dengan menggunakan software GT-Power. Beberapa parameter untuk sistem hisap dan sistem buang ditentukan. Hasilnya, didapatkan bahwa daya maksimum, torsi dan efisiensi volumetrik pada mesin diesel yang dioperasikan dengan bahan bakar CNG lebih kecil bila dibandingkan dengan mesin yang dioperasian dengan bahan bakar solar. Didapatkan secara berturut-turut bahwa daya maksimum dan torsi mengalami penurunan sebesar 44% dan 49%, serta BSFC mengalami kenaikan sebesar 49% ketika mesin beroperasi menggunakan CNG.

Cheenkachorn et al (2013) juga meneliti tentang perbandingan daya dan torsi pada mesin diesel dan mesin dual fuel. Kondisi pengujian dilakukan pada mesin beban penuh dan putaran yang divariasikan dari 1100 rpm hingga 2000 rpm. Jumlah gas alam yang disemprotkan ke ruang bakar adalah konstan. Hasilnya, didapatkan bahwa daya, torsi dan efisiensi termal pada operasional mesin dual fuel lebih kecil dibandingkan pada operasional mesin diesel normal selama kecepatan operasional. Namun pada mesin putaran 1700 rpm, efisiensi termal mesin dual fuel mengalami penurunan secara signifikan.

Mehta et al (2008) juga melakukan perbandingan terhadap efisiensi mesin diesel dan mesin dual fuel terhadap variasi beban dan variasi putaran. Hasil simulasi menunjukkan semakin tinggi beban yang diberikan, maka efisiensi pada mesin diesel mengalami peningkatan. Hasil tersebut bertolak belakang dengan mesin dual fuel. Pada mesin dual fuel, semakin besar beban yang diberikan pada mesin, maka efisiensi mesin semakin turun. Perbandingan ini menunjukkan bahwa mesin yang beroperasi pada moda dual fuel memiliki efisiensi yang lebih kecil bila dibandingkan dengan mesin diesel yang dioperasikan pada moda normal.

15 Namun, pernyataan tersebut betolak belakang dengan hasil penelitian yang dilakukan oleh Singh et al (2007). Tabel 3.4 menunjukkan perbandingan unjuk kerja mesin diesel menggunakan bahan bakar fossil (diesel) dan dual fuel. Berdasarkan Table 3.4, diketahui bahwa effisiensi dan daya output mesin dengan bahan bakar dual fuel mengalami peningkatan pada setiap kenaikan pembebanan mesin. Hal ini menunjukkan bahwa, pembebanan mesin berpengaruh terhadap unjuk kerja mesin dual fuel. Namun berdasarkan Tabel 3.4 juga dapat diketahui bahwa daya yang dihasilkan dan effisensi mesin diesel yang beroperasi pada moda dual fuel masih lebih kecil bila dibandingkan dengan mesin diesel yang beroperasi menggunakan fossil fuel. Pernyataan ini sesuai dengan penelitian yang dilakukan oleh Mehta et al (2008).

Tabel 3. 4 Perbandingan unjuk kerja mesin diesel dan dual fuel

Engine load (%) 63 63 84 84 98 98 Mode of operation FD DF FD DF FD DF RPM of engine 1487 1490 1493 1483 1486 1489 Engine output (kW) 14.08 14.00 19.34 18.93 22.59 22.00 LFCR (kg/h) 3.586 1.336 4.517 1.445 5.370 4.183 SEC (MJkW/h) 11.07 19.55 10.15 15.39 10.35 11.61 ηbth (%) 32.53 18.41 35.45 23.38 34.77 31 PGFR (m3/h) - 50 - 53 - 17 LFR (%) - 62.74 - 68.00 - 22.24 Sound pressure (db) 100.5 96.90 101.5 102.15 99.50 100.40

LFCR-Liquid fuel consumption rate ; SEC-Specific energy consumption ; PGFR- producer gas flow rate ; LFR-Liquid fuel replacement

(Singh et al. 2007)

Abdelaal et al (2012), menganalisis efisiensi termal pada mesin diesel dual fuel berbahan bakar gas alam dan solar yang beroperasi pada putaran 1600 rpm dan pembebanan dari 43% hingga diatas 95% dari pembebanan penuh. Didapatkan hasil bahwa efisiensi termal pada mesin dual fuel lebih kecil, namun pada saat beban tinggi mengalami kenaikan dan sedikit lebih besar bila dibandingkan dengan mesin diesel normal. Terjadi kenaikan sebesar 3% pada pembebanan lebih dari 95% dari pembebanan penuh.

Abd Alla et all (2000 dan 2002) melakukan pengujian terhadap pengaruh jumlah bahan bakar diesel yang diinjeksikan dan waktu penginjeksian terhadap efisiensi termal mesin diesel satu silinder yang menggunakan bahan bakar gas alam dan diesel. Hasil pengujian menunjukkan bahwa

16 menaikkan jumlah bahan bakar diesel yang diinjeksikan dan memperbaiki waktu penginjeksian (advancing the injection timing) dapat meningkatkan nilai efisiensi termal mesin pada beban rendah, hal ini dipengaruhi oleh tekanan dan temperatur yang tinggi. Namun, kedua parameter tersebut memiliki kelemahan, yaitu menyebabkan ketukan (knocking) ketika mesin beroperasi pada beben tinggi.

Teritas et al (2017) meneliti mengenai pengaruh parameter operasional terhadap unjuk kerja. Beberapa parameter operasional mesin yang digunakan yaitu, tekanan injeksi bahan bakar diesel, waktu penginjeksian, massa bahan bakar diesel, perbandingan substitusi diesel dan gas, kondisi intake charge, pembebanan dan putaran mesin. Hasilnya diketahui bahwa pengaruh perbedaan pengaturan injeksi bahan bakar (tekanan, massa bahan bakar dan dimulainya penginjeksian awal) saling berhubungan. Tekanan injeksi berpengaruh terhadap efisiensi termal yang dihasilkan mesin. Semakin tinggi tekanan injeksi bahan bakar, maka semakin besar efisiensi termal yang dihasilkan. Pengaturan waktu penginejksian dan jumlah bahan bakar yang diinjeksikan berpengaruh terhadap proses pembakaran. Dengan mengontrol kedua parameter tersebut dapat mengoptimalkan efisiensi mesin. Kenaikan beban mesin biasanya berpengaruh terhadap kenaikan jumlah gas (CNG) yang masuk ke ruang bakar. Ini menyebabkan penurunan perbandingan udara dan penurunan perbandingan udara dan bahan bakar (A/F ratio) sehingga berpengaruh terhadap pembentukan api pada ruang bakar.

Berdasarkan beberapa penelitian yang telah dilakukan, dapat disimpulkan bahwa mesin yang dioperasikan pada moda dual fuel menghasilkan unjuk kerja mesin yang lebih kecil dibandingkan mesin diesel yang beroperasi pada moda normal. Penurunan unjuk kerja tersebut disebabkan oleh beberapa hal, yaitu terjadinya penurunan jumlah udara yang masuk ke ruang bakar akibat penambahan bahan bakar gas. Selain itu, Hasilnya, menyebabkan terjadinya penurunan unjuk kerja pada mesin dual fuel. Untuk memperbaikinya, dapat dilakukan dengan mengatur beberapa parameter operasi mesin, seperti meningkatkan mengoperasikan mesin pada beban tinggi, menambah jumlah bahan bakar diesel (pilot fuel) yang diinjeksikan ke ruang bakar, meningkatkan tekanan injeksi dan melakuan perbaikan pada waktu penginjeksian (advancing the injection timing). Namun, beberapa parameter operasi seperti peningkatan tekanan injeksi dan perbaikan waktu penginjeksian akan menyebabkan terjadinya knocking ketika mesin dioperasikan pada beban tinggi.

17 3.3 Aliran Udara pada Ruang Bakar

Udara pada mesin merupakan objek yang juga penting untuk diteliti, karena berguna untuk memonitor efisiensi aliran yang melewati komponen mesin, sehingga didapatkan koefisien aliran udara (air flow coefficients). Koefisien aliran tersebutlah yang nantinya berguna untuk memperbaiki unjuk kerja mesin (Semin et al. 2007). Jenis aliran turbulen pada ruang bakar berpengaruh terhadap laju pembakaran. Selain itu aliran turbulen

juga membantu pencampuran

antara udara dan bahan bakar sehingga mengasilkan pembakaran yang sempurna dan mampu meningkatkan efisiensi mesin (Cahyono et al. 2016, Martins et al. 2009, Shrirao et al. 2012).Pada mesin dual fuel, penambahan gas sebagai bahan bakar menurunkan kuantitas udara yang masuk ke ruang bakar. Hal ini menyebabkan penurunan pada efisiensi volumetrik dan tekanan pembakaran, penurunan laju pembakaran dan memperpanjang proses ignition delay. Hal ini berpengaruh terhadap daya, torsi dan efisiensi termal mesin juga mengalami penurunan. Meningkatkan intensitas turbulen pada campuran gas dan udara yang masuk ke ruang bakar akan berpengaruh terhadap proses pembentukan api saat pecampuran gas udara dan bahan bakar diesel, serta mampu

meningkatkan

efisiensi termal mesin (He, 2007).Secara umum, gerak aliran dalam ruang bakar ditentukan selama proses hisap dan proses kompresi (Pandey & Roy, 2012). Selama proses kompresi, piston bergerak dari titik mati atas (TMA) menuju titik mati bawah (TMB) dengan kondisi katup hisap terbuka dan katup buang tertutup. Dalam proses ini, udara akan akan memenuhi ruang bakar dan aliran turbulen yang terbentuk merupakan aliran acak dan tersebar di seluruh ruang bakar. Selama proses kompresi, piston bergerak dari TMB menuju TMA dengan kondisi semua katup dalam keadaan tertutup. Fluida di ruang bakar akan termampatkan dan intensitas turbulensi akan meningkat.

Meningkatkan intensitas turbulen dengan menginduksi aliran rotasi ke dalam ruang bakar dapat meningkatkan area (permukaan) pembakaran dan kecepatan pembakaran akibat kerutan-kerutan yang dihasilkan oleh permukaan api yang terjadi pada permukaan aliran turbulen seperti yang diilustrasikan pada Gambar 3.2. Peningkatan area (permukaan) api berpengaruh kepada peningkatan perpindahan panas pada gas yang tidak terbakar. Peningkatan suhu gas yang tidak terbakar menjadi lebih cepat seriring dengan peningkatan perpindahan panas, sehingga suhu nyala api dapat diraih dan proses pembakaran dapat terjadi lebih cepat bila dibandingkan dengan permukaan api tanpa kerutan (He, 2007).

18 Gambar 3. 2 Permukaan api saat proses pembakaran aliran laminer dan turbulen

(He, 2007)

3.4 Proses Pembakaran dengan Swirl dan Tumble

Pergerakan fluida di dalam ruang bakar menghasilkan aliran rotasi demi meningkatkan intensitas turbulen, dan kecepatan rata-rata aliran. Aliran rotasi dihasilkan dari sudut kemiringan antara sumbu utama putaran fluida dan sumbu silinder. Besarnya sudut ini tergantung pada intake runner atau inlet port dan geometri katup hisap, geometri kepala piston, perbandingan bore dan stroke, dan bentuk ruang bakar (Hill et al 1994).

Terdapat dua tipe gerakan rotasi pada fluida yang biasa terjadi pada mesin, yaitu swirl dan tumble. Tumble merupakan gerak rotasi fluida di dalam silinder sekitar sumbu yang tegak lurus terhadap silinder, sedangkan swirl adalah rotasi fluida pada sumbu silinder, seperti yang diilustrasikan pada Gambar 3.3. Jenis aliran swirl biasa ditemukan pada mesin yang memiliki 2 katup pada satu silinder, sedangkan jenis aliran tumble biasa ditemukan pada mesin yang memiliki 4 katup pada satu silinder (Martins, 2009). Aliran fluida pada ruang bakar dihasilkan selama proses hisap (intake stroke) dan dikembangkan selama proses kompresi. Gerakan fluida pada ruang bakar dapat diatur dengan mengoptimalkan komponen mesin, mengembangkan desain mesin dan penentuan karakteristik operasional mesin pada saat proses hisap.

19 Gambar 3. 3 Perbedaan jenis aliran swirl dan tumble

(Martins, 2009)

Yang et al (2017) meneliti tentang pengaruh perbandingan swirl pada distribusi bahan bakar dan variasi siklus di bawah titik didih mesin spark ignition. Hasil pengujian menunjukkan bahwa distribusi bahan bakar di dalam silinder sangat dipengaruhi oleh perbandingan swirl. Secara spesifik, pada perbandingan swirl tinggi, distribusi bahan bakar terkonsentrasi di sisi kiri ruang bakar. Sementara pada perbandingan swirl rendah, bahan bakar didistribusikan lebih acak (berada hampir diseluruh ruang bakar).

Yarrennagoudaru et al (2014, 2015) menambahkan komponen pada katup hisap untuk meningkatkan perbandingan swirl pada mesin diesel. Hasilnya, terjadi kenaikan pada effisiensi termal mesin dan penurunan konsumsi bahan bakar udara pada proses pembakaran. Selain itu, peningkatan perbandingan swirl juga mengurangi pencemaran lingkungan karna dapat menurunkan emisi hidrokarbon (HC) dan karbonmonoksida (CO). Prabhakaran et al (2016) juga meneliti tentang pengaruh bentuk piston pada aliran dan karakteristik pembakaran. Haslinya, pergerakan udara di kepala piston mengalami peningkatan kecepatan dengan memperbesar lubang (groove) pada kepala piston. Ini berpengaruh pada peningkatan tekanan pembakaran untuk waktu penginjeksian bahan bakar yang sama.

Modifikasi intake manifold pada mesin diesel guna meningkatkan intensitas swirl dan tumble dapat menghasilkan campuran udara dan bahan bakar yang lebih baik sehingga efisiensi termal mesin meningkat sedangkan konsumsi bahan bakar dan emisi gas buang berkurang (Shrirao et al. 2012). Memberikan lekukan (ruang baru) pada piston head (Jessin et al. 2016) atau menambahkan

20 komponen berupa sirip (Raghavan et al. 2014) juga dapat menghasilkan aliran swirl pada ruang bakar.

Sedangkan pada katup hisap adalah dengan memvariasikan perbandingan bukaan dan diameter (L/D) katup (Abdullah et al. 2014, Semin et al 2007), memodifikasi bentuk valve dengan pembuat lubang (grooves) pada dudukan katup hisap (Yarrennagoudaru et al 2015), dan menambahkan komponen pada katup (Chandra et al 2015, Yarrennagoudaru et al 2014, Yarrennagoudaru et al 2015).

3.5 Menentukan Intensitas Aliran

Untuk menentukan intensitas swirl/tumble yang dihasilkan saat pada langkah hisap, beberapa pendekatan telah dilakukan dan di reviw.

3.5.1 Pengetesan pada Aliran Tetap (Steady Flow)

Untuk menentukan gerakan fluida yang dihasilkan dari intake port, kepala silinder dapat digunakan pada test bench dengan aliran steady dan kemudian dapat dilakukan eksperimen dengan memvariasikan besar bukaan katup hisap. Instrumen yang banyak digunakan untuk mengukur pusaran adalah paddle wheel dan flow torque meter (Xu, 2001). Paddle wheel biasanya dipasang di silinder dekat dengan silinder bore. Dalam eksperimen aliran udara, laju rotasi roda gila (flywheel) digunakan sebagai ukuran kecepatan putar. Dengan sejumlah parameter turunan, misalnya, koefisien swirl, swirl number, dan swirl ratio (Stone et al. 1992; Xu, 2001), intensitas swirl dapat dihitung. Sedangkan untuk mengukur gerakan jatuh, adaptor jatuh biasanya digunakan untuk mengubah pusaran di dalam silinder menjadi aliran berputar-putar dalam pipa tegak lurus tertentu seperti "Pipa T" atau "Pipa L" (Arcoumanis et al., 1992; Arcoumanis et al., 1997; Baker et al., 1995)

3.5.2 Diagnostik Optik

Teknik diagnostik optik telah digunakan dalam eksperimen mesin untuk mengukur kecepatan di dalam silinder. Sejumlah penelitian tercatat menggunakan Laser Doppler Velocimetry (LDV) untuk menentukan medan kecepatan, menentukan fluks momentum sudut dengan variasi buakaan katup hisap, dan menghitung gerakan fluida (Hascher et al. , 2000; Hong et al. 2001).

21 Cara lain untuk mengukur distribusi kecepatan dalam silinder adalah Perticle Tracking Velocimetry (PTV) dan Partikel Imaging Velocimetry (PIV) yang telah semakin banyak diterapkan pada pengukuran aliran fluida (Khalighi, 1991; Krishna et al 2009; Li et al., 2001). Literatur terkait pada teknik diagnostik lainnya, seperti Molecular Tagging Velocimetry (MTV) dan kamera CCD (Gillespie et al. 2000 ; Lee et al. 2007) yang berfungsi untuk merekam gambar pertumbuhan api dengan berkecepatan tinggi juga telah dilaporkan.

3.5.3 Simulasi Komputasional

Kesulitan untuk mengakses proses yang terjadi pada silinder mesin menjadi tantangan saat melakukan pengujian menggunakan metode ekperimen. Bahkan walaupun telah banyak teknologi yang mendukung perekaman data hasil eksperimen, ketidakpastian pengukuran, dan biaya uji mesin yang tinggi membatasi diagnosis eksperimental karakteristik aliran mesin. Namun, model matematis yang mensimulasikan aliran intake dan aliran silinder dapat membantu dalam menganalisis dampak swirl dan tumble. Dewasa ini, kehadiran Computational Fluid Dynamic (CFD) sebagai tools dalam melakukan simulasi fenomena-fenomena yang terjadi pada mesin, telah berkontribusi pada proses pengembangan mesin secara signifikan. Terlepas dari banyak prestasi, hasil simulasi sangat bergantung pada keakuratan model matematika beserta skema discretization

3.6 Pengaruh Intake Valve Fin pada Mesin Dual Fuel

Penambahan komponen pada katup hisap juga berfungsi untuk menghasilkan aliran turbulen pada ruang bakar. Seperti penelitian yang dilakukan oleh Yarrennagoudaru et al (2014) dengan membandingkan aliran udara pada tiga jenis katup yang berbeda, yaitu katup hisap konvensional, katup hisap dengan mask pada dudukan katup (masker divariasikan sebanyak 2, 4 dan 6) dan bentuk sirip portable yang diletakkan di bagian tengah katup (sirip divariasikan sebanyak 2, 3 dan 5). Hasilnya menunjukkan bahwa penambahan mask dan sirip pada katup hisap meningkatkan turbulensi pada ruang bakar. Namun, penambahan sirip lebih efektif dalam meningkatkan efisiensi termal mesin.

Pada mesin dual fuel, campuran udara dan bahan bakar serta kecepatan aliran bahan bakar juga berpengaruh terhadap unjuk kerja mesin, terutama dalam peningkatan daya mesin (Semin, 2012, Semin 2014). Campuran udara dan bahan bakar yang semakin baik akan meningkatkan proses pembakaran mesin, sehingga bahan bakar gas (CNG) dapat terbakar secara sempurnadan

22 menghasilkan efisiensi termal yang lebih baik sehingga mampu meningkatkan unjuk kerja mesin dual fuel.

Aplikasi Intake Valve Fin pada mesin dual fuel bertujuan untuk membentuk aliran swirl pada udara dan bahan bakar gas ketika masuk ke ruang bakar. Udara dan gas yang masuk dalam moda aliran turbulen ke ruang bakar, akan membantu pencampuran yang lebih homogen. Selain itu, aliran turbulen pada campuran udara dan gas juga berpengaruh pada kenaikan suhu dan tekanan ruang bakar, sehingga kecepatan pembakaran meningkan dan menghasilkan proses pembakaran yang lebih sempurna ketika bahan bakar diesel diinjeksikan ke ruang bakar. Proses pembakaran yang sempurna antara udara, bahan bakar gas dan bahan bakar diesel diharapkan mampu meningkatkan unjuk kerja dan efisiensi mesin dual fuel.

3.7 Pemodelan Mesin Dual Fuel

3.7.1 Pemodelan dan Simulasi dengan GT-Power

GT-Power merupakan perangkat lunak yang dapat digunakan untuk memodelkan dan mensimulasikan mesin dalam bentuk satu dimensi yang berkaitan dengan unjuk kerja mesin dan emisi gas buang, salah satunya yaitu jenis mesin diesel. Perangkat lunak ini merupakan bagian GT-Suites dari Gamma Technologies, Inc. Disebutkan pada buku manual Gamma Technologies (2013) bahwa proses simulasi dapat berdasarkan mode kecepatan atau pembebanan. Selain itu, keduanya dapat dilakukan simulasi secara steady state ataupun secara transient.

Umumnya, simulasi mesin dilakukan pada mode kecepatan karena waktu yang dibutuhkan lebih cepat dan lebih cocok untuk simulasi steady state. Namun, mode pembebanan juga dapat digunakan untuk mengetahui dampak pembeban pada mesin. Dalam pemodelan mesin, direkomendasikan untuk melakukan simulasi pada mode kecepatan terlebih dahulu karena simulasi membutuhkan proses yang berulang-ulang untuk mendapatkan hasil yang memuaskan. Setelah didapatkan hasil yang dibutuhkan, kemudian simulasi dapat dilakukan pada mode pembebanan.

Berkaitan dengan pemodelan mesin diesel, berdasarkan buku manual (Gamma Technologies, 2013) beberapa data mesin yang diperlukan diantaranya yaitu:

23 Berupa perbandingan kompresi, firing order, konfigurasi mesin apakah inline atau konfigurasi V, jumlah langkah.

b. Geometri silinder

Berupa ukuran bore, stroke, panjang connecting rod, dan lain-lain. c. Sistem intake dan exhaust

Berupa geometri semua komponen dan informasi opsional seperti head loss coefficients dan/atau discharge coefficient.

d. Injektor bahan bakar

Berupa jumlah injektor, lokasi, jumlah lubang nozzle, diameter nozzle, injection rate, jenis bahan bakar, dan LHV bahan bakar, waktu penginjeksian.

e. Intake dan exhaust valve

Berupa diameter valve, lift profile, discharge coefficient, valve lash, swirl coefficient (opsional), dan tumble coefficient (opsional).

f. Turbocharger (opsional)

Berupa turbine and compressor maps, inersia (hanya untuk simulasi transient). g. Ambient state

Berupa tekanan, suhu, dan kelembaban kondisi lingkungan mesin.

Setelah seluruh data didapatkan, pemodelan mesin dapat dilakukan dengan memasukkan data tersebut pada setiap blok komponen mesin. Selanjutnya seriap blok harus disusun sehingga membentuk model sisi mesin. Sebelum model disimulasikan, beberapa data unjuk kerjacmesin diperlukan untuk mengatur model berada pada kondisi mesin yang sebenarnya.

Berdasarkan buku manual Gamma Technologies (2013), direkomendasikan data unjuk kerja tersebut pada kondisi open throttle atau beban penuh. Beberapa data yang dibutuhkan tersebut diantaranya adalah daya, torsi, motoring friction power, aliran udara, aliran bahan bakar, perbandingan udara-bahan bakar, IMEP, BSFC, efisiensi volumetrik, unjuk kerja turbocharger, tekanan silinder atau combustion rate, tekanan dinamik intake dan exhaust, suhu dan tekanan intake dan exhaust manifold, temperatur rata-rata exhaust port, dan suhu temperatur dinding exhaust. Pemodelan masih dapat dilakukan dengan catatan terdapat beberapa data yang dibutuhkan pada beberapa titik operasional mesin.

24 3.7.2 Pemodelan Proses Pembakaran Mesin Non-Predictive, Semi-Predictive, dan Predictive

Pemodelan proses pembakaran pada software GT-Power merupakan bagian penting yang mempengaruhi unjuk kerja dan emisi gas buang. Berdasarkan buku manual Gamma Technologies (2013), terdapat beberapa model pembakaran yang dapat digunakan, diantaranya yaitu non-predictive, semi-non-predictive, dan predictive. Perbedaan dari proses pembakaran pada ketiga model tersebut adalah pada penyesuaian kondisi pembakaran dalam silinder. Pada model pembakaran non-predictive, kondisi pada silinder yang mengasumsikan adanya bahan bakar yang cukup untuk proses pembakaran diabaikan. Sedangkan pada model pembakaran predictive, memperhatikan seluruh kondisi ruang bakar dalam kalkulasinya. Dan pada model pembakaran semi-predictive, memperhatikan sebagian kondisi dalam silinder dan mengabaikan sebagian lainnya.

Berdasarkan buku manual Gamma Technologies (2013), pemilihan model pembakaran penting untuk dilakukan karena mempengaruhi kompleksitas simulasi dan dampaknya terhadap laju pembakaran (burn rate). Pada model pembakaran non-predictive, tidak cocok digunakan untuk pemodelan yang mempengaruhi pembakaran. Hal ini disebabkan semua parameter pembakaran ditentukan pada pemodelan, sehingga pengarunya terhadap pembakaran kecil.

Di sisi lain, pada model pembakaran predictive, pemodelan tidak menentukan parameter dalam pembakaran sehingga membiarkan sistem untuk menghitung dampaknya terhadap pembakaran. Model predictive cocok digunakan untuk semua simulasi yang berdampak terhadap pembakaran, sayangnya mengakibatkan proses simulasi yang sangat kompleks dan lama.

Oleh karena itu, model pembakaran semi-predictive merupakan pemilihan yang baik untuk mendapatkan pengaruh yang sensitif terhadap pembakaran. Sebagian memperhatikan metodologi non-predictive (Weibe) dan sebagian lainnya mengkalkulasi parameter Weibe yang cocok untuk hasil simulasi proses pembakaran.

Menurut buku manual Gamma Technologies (2013), pada model pembakaran mesin diesel, model pembakaran semi-predictive dapat diaplikasikan dengan beberapa ketentuan. Sebuah template “EngCylCombDIWeibe” dapat digunakan untuk model semi-predictive jika pada bagian ignition delay atau isian model Weibe diabaikan dengan memberi input “def”. Konsekuensinya yaitu harus memperhatikan spesifikasi geometri injektor dan profil tekanan injeksi karena akan mempengaruhi burn rate. Selain itu, pendekatan ini hanya digunakan jika tidak ada pengukuran tekanan silinder, namun jika data tersebut tersedia akan didapatkan hasil yang lebih akurat.

25 3.7.3 Metode Validasi Model dan Pengujian

Validasi dilakukan dengan tujuan untuk mendapatkan nilai torsi yang sama antara hasil simulasi dengan eksperimen. Beberapa metode validasi umum yang direkomendasikan oleh Gamma Technologies (2013) pada hasil simulasi model dibandingkan dengan parameter mesin. Parameter yang direkomendasikan diantaranya yaitu tekanan intake manifold, efisiensi volumetrik, back pressure, tekanan silinder, suhu exhaust, dan FMEP.

Beberapa peneliti melakukan pengujian mesin dengan beberapa metode validasi. Seperti penelitian yang dilakukan oleh Theotokatos et al. (2016) yang mengidentifikasi unjuk kerja dan emisi mesin dual fuel dibandingkan dengan mesin diesel yang menggunakan turbocharger. Validasi dilakukan dengan membandingkan daya, tekanan silerder maksimum, kecepatan turbocharger, dan brake efficiency mesin pada beberapa pembebanan.

Penelitian yang dilakukan oleh Hamarashid (2008), analisis dilakukan pada mesin berbahan bakar gas alam yang ditambah dengan EGR. Beberapa parameter yang digunakan sebagai validasi yaitu prosentase EGR, aliran bahan bakar, aliran udara, dan perbandingan ekuivalen. Sedangkan Azman et al. (2017) meneliti mesin dual fuel dan hanya menggunakan perbandingan torsi antara eksperimen dengan simulasi pada kecepatan yang berbeda sebagai parameter validasi.

Berdasarkan pada beberapa perbedaan jenis validasi tersebut dapat disimpulkan bahwa validasi perlu dilakukan terhadap kondisi mesin baik secara simulasi maupun eksperimen dengan menggunakan sebagian atau semua parameter penting mesin.

26

BAB IV

METODE

Bab ini menjelaskan tentang prosedur pada metode komputasional dan metode eksperimen. Detail rancangan komputasional seperti pemodelan aliran, pemodelan sistem operasional mesin dan beberapa persamaan yang digunakan akan dijelaskan pada bab ini. Detail rancangan ekperimen seperti alat uji, prosedur pengambilan data, dan perhitungan unjuk kerja mesin akan dijelaskan juga pada bab ini.

4.1 Rancangan Simulasi

Penelitian ini dilakukan menggunakan metode ekperimental dan komputasional dengan objek penelitian adalah mesin diesel Yanmar TF 85 MH-di yang telah dikopel dengan generator listrik dengan beban daya listrik. Data spesifikasi mesin ditampilkan pada Tabel 4.1. Mesin telah dimodifikasi dengan menambahkan injektor gas pada saluran udara masuk (intake manifold), agar mesin dapat beroperasi pada sistem dual fuel.

Tabel 4. 1 Data spesifikasi mesin

Model Yanmar TF 85 MH-di

Tipe Diesel engine 4 stroke

Jumlah Silinder 1 Putaran Maksimum 2200 rpm Daya Maksimum 8.5 HP / 6.33 kW Bore 85 mm Stroke 87 mm Displacement 493 cc Perbandingan Kompresi 18:1

Konsumsi Bahan Bakar Spesifik 171 gr/HP.hour Sistem Penginjeksian Direct Injection

4.1.1 Pemodelan Sistem Operasional Mesin

Setelah pemodelan aliran fluida dilakukan, selanjutnya adalah mensimulasikan sistem operasional mesin menggunakan bantuan software Internal Combustion Engine (ICE) GT POWER 7.4 guna mengetahui karakteristik pembakaran, unjuk kerja dan emisi mesin.

27 Dalam pemodelan sistem operasional mesin, terdapat beberapa tahapan yang perlu dilakukan. Tahapan-tahapan tersebut diawali dengan mengumpulkan data input yang sesuai dengan kondisi operasional mesin. Tahap selanjutnya adalah menggunakan data input untuk memodelkan sistem operasi mesin. Setelah pemodelan sistem operasi mesin selesai, langkah selanjutnya adalah mensimulasikan model. Tahap ini berguna untuk mengetahui model yang telah dirancang dapat bekerja dengan baik. Tahap terakhir adalah memvalidasikan hasil yang telah diperoleh dari simulasi model dengan kondisi asli mesin. Tahapan-tahapan ini akan dijelaskan pada sus-bab berikut.

4.1.1.1Pengumpulan Data

Dalam pemodelan sistem operasional mesin, perlu dilakukan pengumpulan data input sesuai dengan kondisi mesin. Data yang dibutuhkan berupa spesifikasi mesin diesel, dimensi komponen-komponen utama mesin dan parameter pendukung sistem, seperti suhu dan tekanan. Data spesifikasi mesin diesel telah disampaikan pada Tabel 3.1, sedangkan data berupa dimensi komponen mesin didapatkan dengan cara melakukan pengukuran pada masing-masing komponen mesin.

Data dimensi komponen secara lengkap yang berguna sebagai data input pada pemodelan ini berupa dimensi komponen mesin pada saluran intake, dimensi komponen mesin pada saluran exhaust, dimensi katup hisap dan katup buang dan data parameter pendukung pada masing-masing komponen (diameter injector, suhu lingkungan, tekanan lingkungan, suhu saluran dinding saluran masuk dan dinding saluran keluar) yang nantinya berguna sebagai data input.

4.1.1.2Pemodelan Sistem Operasional Mesin

Setelah pengumpulan data selesai dilakukan, tahap selanjutnya adalah melakukan pemodelan sistem operasional mesin dengan bantuan software GT Power. Pemodelan dilakukan dengan memasukkan data mesin yang telah diperoleh sesuai dengan data yang dibutuhkan pada software. Dengan dilakukannya pemodelan, maka dapat diketahui sistem kerja mesin dan parameter apa saja yang dapat digunakan atau diganti pada mesin. Pemodelan dapat dilakukan diawal penelitian dengan tujuan untuk menentukan parameter apa saja yang

28 digunakan pada mesin dan dapan dilakukan diakhir penelitian dengan tujuan untuk memvalidasi pengujian yang telah dilakukan secara ekperimen.

Dalam penelitian ini, pemodelan mesin dibagi menjadi tiga, yaitu pemodelan mesin diesel konvensional, pemodelan mesin dual fuel dan pemodelan intake valve fin dengan menambahkan nilai swirl tertentu pada ruang bakar.

A. Pemodelan mesin diesel konvenasional

Pada pemodelan ini, langkah pertama yang dilakukan adalah membuat diagram sistem mesin diesel pada software. Masing-masing komponen pendukung sistem mesin kemudian dimasukkan ke dalam diagram kerja dan dakukan input data. Data yang dimasukkan berupa data dimensi dan data pendukung seperti tekanan dan suhu. Beberapa komponen dan data input yang dibutuhkan untuk membentuk pemodelan sistem mesin diesel adalah:

- Kondisi lingkungan

Data yang dibutuhkan adalah tekanan, suhu dan komposisi penyusun udara. - Saluran intake dan exhaust

Data yang dibutuhkan adalah panjang, diameter, suhu dinding saluran dan paterial penyusun saluran.

- Katup hisap dan katup buang

Data yang dibutuhkan adalah diameter katup dan waktu bukaan katup. - Injektor

Data yang dibutuhkan adalah diameter injektor, jenis bahan bakar, massa bahan bakar, rasio udara dan gas, suhu, tekanan injeksi, jumlah nozzle, durasi injeksi dan waktu penginjeksian bahan bakar.

- Silinder mesin

Data yang dibutuhkan adalah suhu dinding ruang bakar yang terdiri dari silinder, kepala silinder dan piston, heat transfer dan metode pembakaran. Pada silinder mesin juga dapat ditentukan bentuk ulakan fluida yang terjadi dalam ruang bakar dengan mengaktifkan nilai swirl yang digunakan.

29 - Engine crank train

Data yang dibutuhkan adalah tipe mesin, putaran mesin, geometri mesin dan jumlah silinder.

Komponen dan data yang dibutuhkan untuk menyusun suatu model mesin diesel tersebut kemudian disusun dan dihubungkan satu sama lain sehingga membentuk model sistem mesin diesel. Pemodelan ini dapat diamati pada Gambar 4.1.

Gambar 4. 1 Pemodelan mesin diesel

B. Pemodelan mesin dual fuel

Untuk dapat mengaplikasikan sistem dual fuel pada model, maka perlu ditambahkan komponen injektor gas pada saluran intake sehingga terdapat dua injektor pada model, yaitu injektor solar dan injektor gas. Parameter yang perlu diisi pada injektor gas sama dengan injektor diesel. Waktu penginjeksian gas juga disesuikan dengan kondisi eksperimen, yairu pada saat langh hisap. Massa gas yang diinjeksikan dapat dihitung dari substitusi energi yang ingin diperoleh dari sistem dual fuel. Pemodelan sistem mesin dual fuel dapat diamati pada gambar 4.2.

30 Gambar 4. 2 Pemodelan mesin dual fuel

C. Pemodelan intake valve fin

Pada pemodelan ini, diagram kerja sama seperti Gambar 4.1 dan Gambar 4.2 untuk simulasi mesin diesel konvensional dan dual fuel. Aplikasi intake valve fin berpengaruh terhadap aliran fluida yang terjadi pada ruang bakar. Oleh karena itu, pengaruh aplikasi intake valve fin dapan dilihat dengan menambahkan parameter nilai swirl pada aliran fluida (Flow Object).

Swirl didefinisikan sebagai perbandingan flux momentum sudut dengan flux momentum linier. Nilai swirl pada ruang bakar dikalkulasi dengan persamaan 4.1.

𝐶𝑠= 2𝑇𝑠 𝑚̇𝑈𝑖𝑠𝐵 (4.1) 𝑈𝑖𝑠 = √𝑅𝑇𝑜{ 2𝛾 𝛾−1[1 − 𝑃𝑅 𝛾−1 𝛾 ]} 1/2 (4.2)

Dimana Cs adalah koefisien swirl, Ts adalah torsi swirl, ṁ adalah laju aliran masa, Uis adalah kecepatan isentropic katup, B adalah bore silinder, R adalah konstanta gas To adalah suhu stagnansi dan 𝛾 adalah perbandingan panas spesifik (1.4 untuk udara dengan suhu 300K).

31 4.1.1.3Simulasi

Setelah pemodelan selesai dilakukan, tahap selanjutnya adalah melakukan simulasi. Simulasi dilakukan untuk mendapat data unjuk kerja dan emisi mesin diesel konvensional dan diesel dual fuel dengan pengaruh penambahan nilai swirl pada silinder. Sehingga nantinya data yang diperoleh dapat berguna untuk perbandingan dan pengolahan data selanjutnya. Sebelum simulasi dilakukan, perlu ditentukan beberapa pengaturan yaitu menentukan parameter beserta data input pemodelan, menentukan durasi simulasi dan variabel pengontrol waktu serta mengatur hasil keluaran simulasi sesuai dengan yang diinginkan

Setelah semua pengaturan selesai dilakukan, maka proses simulasi dapat dilakukan. Simulasi dilakukan pada setiap model yang telah dibuat sebelumnya, yaitu pada mesin diesel, mesin dual fuel dan aplikasi intake valve fin.

a. Simulasi Mesin Diesel

Simulasi pertama dilakukan pada mesin diesel konvensional dengan kondisi putaran dan beban maksimum untuk memperoleh daya maksimum mesin sesuai dengan spesifikasi mesin yang ditampilkan pada Tabel 3.1. Setelah mesin diesel pada kondisi tersebut disimulasikan, selanjutnya adalah mensimulasikan mesin diesel dengan kondisi operesional mesin 1800, 2000 dan 2200 rpm dengan pembebanan 25% hingga 100%. Pada proses simulasi mesin diesel ini, seluruh data yang dibutuhkan disesuaikan dengan kondisi mesin, seperti jumlah solar yang diinjeksikan, waktu penginjeksian solar, waktu bukaan katup intake dan katup exhaust dan besar bukaan katup.

b. Simulasi Mesin Dual Fuel

Setelah simulasi mesin diesel dilakukan, selanjutnya adalah mensimulasikan mesin pada sistem dual fuel dengan penambahan bahan bakar CNG. Mesin akan disimulasikan dengan kondisi operesional mesin 1800, 2000 dan 2200 rpm dengan pembebanan 25% hingga 100%. Pada proses simulasi mesin dual fuel ini, seluruh data yang dibutuhkan disesuaikan dengan kondisi mesin, seperti yang telah dijelaskan pada simulasi mesin diesel. Namun pada mesin dual fuel, ditambahkan data jumlah CNG yang diinjeksikan, waktu penginjeksian CNG dan besar lubang injektor CNG.

32 c. Simulasi Intake Valve Fin dengan Variasi Nilai Swirl

Pada tahap pemodelan intake valve fin, mesin akan dioperasikan pada beban maksimum dengan putaran mesin yang divariasikan pada 1800 – 2200 rpm dengan interval 100 rpm. Nilai swirl akan divariasikan pada 0 – 4 dengan interval 0,5.

Setelah semua data dan parameter yang dibutuhkan telah diinput kedalam software, simulasi dapat dilakukan. Dalam proses simulasi, beberapa pemeriksaan dilakukan oleh sistem untuk membandingkan seluruh pengaturan mesin antara simulasi dan eksperimen telah sesuai. Jika terdapat ketidaksesuaian, maka software akan memberikan peringatan dan rekomendasi untuk mengubah pengaturan dan parameter agar pemodelan dapat berlangsung.

4.1.1.4Hasil Simulasi

Setelah simulasi selesaii dilakukan, maka hasil simulasi dapat dilihat pada program GT-Post. Program ini menampilkan data hasil simulasi secara lengkap, seperti data unjuk kerja, karakteristik pembakaran dan emisi yang dihasilkan mesin. Setiap parameter yang didapatkan dari hasil simulasi tersedia dalam beberapa jenis satuan, sehingga dapat disesuaikan dengan kondisi real mesin.

Simulasi yang dilakukan pada setiap model, akan dianalisis unjuk kerja, karakteristik pembakaran dan emisi yang dihasilkan. Variasi nilai swirl pada mesin dual fuel juga akan dianalisis pengaruhnya terhadap unjuk kerja, karakteristik pembakaran dan emisi yang dihasilkan. Unjuk kerja yang dianalisis pada pemodelan ini adalah daya, torsi, SFOC dan efisiensi termal. Karakteristik pembakaran yang dianalisis adalah tekanan silinder dan panas yang dilepaskan.

4.1.2 Pengaruh intake valve fin terhadap aliran udara dan CNG

Pada penelitian ini, tahap pertama yang dilakukan adalah mensimulasikan aliran udara dan bahan bakar CNG yang masuk ke ruang bakar menggunakan software CFD SolidWork. Pemodelan ini bertujuan untuk menganalisis pengaruh penambahan fin pada katup hisap terhadap aliran udara dan CNG yang masuk ke dalam ruang bakar serta proses pencampuran udara dan bahan bakar yang terjadi.