BAHAN BAKU YANG MENGGUNAKAN METODE MRP UNTUK PENGADAAN DAN MEMPERTAHANKAN KONTINUITAS PRODUKSI

SKRIPSI

Diajukan Oleh :

RINA DWI PRATIWI 0534010196

LEMBAR PENGESAHAN

SISTEM WEB PERENCANAAN DAN PENGENDALIAN PERSEDIAAN BAHAN BAKU YANG MENGGUNAKAN METODE MRP UNTUK PENGADAAN DAN MEMPERTAHANKAN KONTINUITAS PRODUKSI

Disusun Oleh :

RINA DWI PRATIWI 0534010196

Pembimbing Utama

Basuki Rahmat, S.Si, MT NPT. 269 070 640 209

Pembimbing Pendamping

Doddy Ridwandono, S.Kom NPT. 378 050 70 218

Mengetahui

Ketua Jurusan Teknik Informatika Fakultas Teknologi Industri UPN “Veteran” Jawa Timur

SKRIPSI

SISTEM WEB PERENCANAAN DAN PENGENDALIAN PERSEDIAAN BAHAN BAKU YANG MENGGUNAKAN METODE MRP UNTUK PENGADAAN DAN MEMPERTAHANKAN KONTINUITAS PRODUKSI

Disusun Oleh :

RINA DWI PRATIWI

0534010196

Telah dipertahankan di hadapan dan diterima oleh Tim Penguji Skripsi Jurusan Teknik Informatika Fakultas Teknologi Industri Universitas

Pembangunan Nasional ”Veteran” Jawa Timur Pada Tanggal ...

Pembimbing : Tim Penguji :

1.

Basuki Rahmat, S.Si, MT NPT. 269 070 640 209

1.

2.

Doddy Ridwandono, S.Kom NPT. 378 050 70 218

2.

Hj. Asti Dwi Irfianti, S,Kom, M,Ko NPT. 37 805 070 218

3.

Ir. Kartini,MT NIP. 030 212 016

Mengetahui,

Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur

YAYASAN KESEJAHTERAAN PENDIDIKAN DAN PERUMAHAN UPN “VETERAN” JAWA TIMUR

FAKULTAS TEKNOLOGI INDUSTRI

KETERANGAN REVISI

Kami yang bertanda tangan di bawah ini menyatakan bahwa mahasiswa berikut :

Nama : Rina Dwi Pratiwi

NPM : 0534010196

Jurusan : Teknik Informatika

Telah mengerjakan revisi / tidak ada revisi*) pra rencana (desain) / skripsi ujian

lisan gelombang II, TA 2010/2011 dengan judul :

” SISTEM WEB PERENCANAAN DAN PENGENDALIAN PERSEDIAAN

BAHAN BAKU YANG MENGGUNAKAN METODE MRP UNTUK

PENGADAAN DAN MEMPERTAHANKAN KONTINUITAS PRODUKSI ”

Surabaya, ………… 2010

Dosen Penguji yang memerintahkan revisi :

1)

Ir. Purnomo Edi Sasongko, MP

NIP. 030 194 662.

2)

Hj. Asti Dwi Irfianti, S,Kom, M,Ko

NPT. 37 805 070 218

{ }

3)

Ir. Kartini, MT

NIP. 030 212 016

{ }

Mengetahui,

Pembimbing Utama

Basuki Rahmat, S.Si, MT

NPT. 269 070 640 209

Pembimbing Pendamping

Doddy Ridwandono, S.Kom

ABSTRAKSI

Perusahaan ini merupakan industri pembuatan berbagai macam produksi. Sistem pra

produksi saat ini belum menerapkan sistem perencanaan dan pengendaliaan terhadap

kebutuhan bahan baku secara sempurna. Selama ini sudah ada suatu siatem manual

yang dapat mengendalikan waktu pemesanan, namun dinilai oleh pihak manajemen

perusahaan masih kurang sempurna, sehingga masih sering kekurangan bahan baku,

yang dsapat menyebabkan keterlambatan proses produksi ataupun kelebihan

persediaan bahan baku di gudang akibat pengiriman dating terlalu awal. Bila hal ini

dibiarkan akan merugikan bagi perusahaan, sehingga perlu adanya suatu metode yang

dapat memberikan solusi permasalahan pada perusahaan khususnya dibidang

persediaan bahan baku.

Salah satu metode di dalam manajemen material adalah Material

Requirements Planning (MRP). Penelitian ini bertujuan untuk merancang sistem

MRP yang dapat merancangkan permintaan material pada perusahaan. Material

Requirements Planning adalah suatu metode untuk menentukan apa, kapan dan

berapa jumlah komponen dan material yang dibutuhkan untuk memenuhi kebutuhan

dari suatu perencanaan produksi. Sistem Material Requirements Planning

mengakomodasikan safety stock sebagai cara untuk mengantisipasi ketidak pastian

dari pada kebutuhan material tersebut. Safety stock diakomodasikan dalam bentuk

tambahan dari jumlah bahan baku yang harus dipesan pada saat ukuran pesanan. Pembimbing I : Basuki Rahmat, S.Si, MT

Diharapkan dengan penerapan sistem aplikasi ini dapat membantu kegiatan

administrasi dan perencanaan bahan baku untuk proses produksi dapat dilakukan

dengan baik sehingga dapat memproduksi secara lancar dan meningkatkan kualitas

pelayanan dengan adanya ready stock serta membantu manajemen dalam mengambil

kebijakan/ keputusan bisnis yang terkait dengan perencanaan bahan.

kata kunci: Material Requirements Planning (MRP), Safety stock, Ready stock

KATA PENGANTAR

Alhamdulillah, dengan mengucapkan puji syukur kehadirat Allah SWT atas

rahmat dan hidayah-Nya sehingga penulis dapat menyelesaikan tugas akhir ini

dengan judul “SISTEM WEB PERENCANAAN DAN PENGENDALIAN

PERSEDIAAN BAHAN BAKU YANG MENGGUNAKAN METODE MRP

UNTUK PENGADAAN DAN MEMPERTAHANKAN KONTINUITAS

PRODUKSI”

Tujuan disusun Tugas Akhir ini adalah sebagai salah satu syarat untuk

karena itu pada kesempatan ini penulis ingin mengucapkan terima kasih yang

sebasar-basarnya kepada :

1. Bapak Ir. Sutyono, MT selaku Dekan Fakultas Teknologi Industri Universitas

Pembangunan Nasional ”Veteran ” Jawa Timur, atas segala bentuk dukungna

dan motivasinya sehingga dapat terselesaikan Tugas Akhir ini.

2. Bapak Basuki Rahmat, S.Si, MT selaku Ketua Jurusan Teknik Informatika

Universitas Pembangunan Nasional “Veteran” Jawa Timur, dalam membantu

memberi jalan keluar dalam menyelesaikan Tugas Akhir ini.

3. Bapak Basuki Rahmat, S.Si, MT selaku dosen pembimbing I di jurusan

Teknik Informatika Universitas Pembangunan Nasional “Veteran” Jawa

Timur, yang telah memberikan arahan, bimbingan, serta motivasi sehingga

penulis dapat menyelesaikan Tugas Akhir ini.

4. Bapak Doddy Ridwandono, S,Kom selaku dosen pembimbing II di jurusan

Teknik Informatika Universitas Pembangunan Nasional “Veteran” Jawa

Timur, yang banyak membantu penulis dalam menyelesaikan Tugas Akhir ini

hingga lulus.

5. Bapak Ir. Purnomo Edi Sasongko, MP, Ibu Hj. Asti Dwi Irfianti, S.Kom,

M.Kom, dan Ibu Kartini, IR, MT selaku dosen penguji ujian Lesan yang telah

memberikan banyak kritik dan saran serta memberikan wawasan yang lebih

luas.

6. Kedua orang tua dan anggota keluarga tercinta dirumah yang telah

memberikan dorongan baik moril maupun materil sehingga tugas akhir atau

7. Teman-teman angkatan 2005, yang menjadi tempat refresing saling bercanda

di pantai ataupun kantin, bersama menghilangkan penat dalam mengerjakan

tugas akhir ini.

8. Untuk semua yang telah membantu terselesaikan tugas akhit ini yang belum

disebutkan diatas mohon maaf.

Penulis sabagai manusia biasa pasti mempunyai keterbatasan dan banyak sekali

kekurangan, terutama dalam pembuatan laporan ini. Untuk itu penulis sangat

membutuhkan kritik dan saran yang membangun dalam memperbaiki penulisan

laporan ini.

Surabaya, Desember 2010

BAB I

PENDAHULUAN

I.I LATAR BELAKANG

Perusahaan bergerak dalam bidang produksi pembuatan roti. Dalam melakukan

kegiatan produksinya perusahaan ini memerlukan banyak bahan baku. Seiring dengan

perkembangan perusahaan, juga diikuti dengan banyaknya permintaan sakn konsimen

dalam jumlah yang besar. Perusahaan ini hendaknya dapat mengikuti perkembangan

yang terjadi serta menyesuaikan dengan keadaan yang ada sehingga kelangsungan

produksi agar perusahaan dapat tercapai. Fungsi terpenting dari perusahaan adalah

perencanaan dan pengendalian produksi, tugas dari bagian tersebut adalah

mengkoordinasikan bagian seperti bahan baku, pekerja, mesin dan peralatan

sedemikian rupa sehingga dapat memproduksi dengan efektif dan efisien. Fungsi dari

bangian ini diantaranya merencanakan produksi yang tepat sehingga kekurangan atau

kelebihan barang dapat diminimalkan biaya produksi dan juga berusaha untuk dapat

mengantisipasi permintaan konsumen dimasa mendatang.

Sekarang ini proses perhitungan kebutuhan material (bahan baku) dan

pemesanannya pada perusahaan ini masih dilakukan secara manual. Masalah yang

sering terjadi dalam proses produksi adalah bahan baku yang ada di gudang terkadang

tersebut megalami kelebihan stok sehingga stok yang ada di gudang dapat mengalami

kerusakan. Sehingga saat ini pihak perusahaan memutuskan untuk meminimalkan

jumlah stok yang ada. Bertitik tolak dari latar belakang yang ada turut mengantisipasi

atau mencegah agar tidak terjadi kelebihan atau kekurangan persediaan bahan baku

pada perusahaan akibat adanya jumlah permintaan yang cenderung tidak menentu,

sehingga perlu adanya suatu metode yang dapat memberikan solusi permasalahan

pada perusahaan khususnya dibidang persediaan bahan baku.

Banyaknya metode dalam manajemen material yang dapat digunakan untuk

menentukan waktu dan volume pengadaan material, mengharuskan para pengambil

keputusan menguasai setiap metode pengadaan material dalam mamajemen material,

mengetahui kelebihan dan kekurangan setiap metode serta dapat menggunakan

metode yang tepat sesuai dengan yang keadaan yang dihadapi. Salah satu metode di

dalam manajemen material adalah Material Requirement Planning (MRP) yaitu suatu

metode pemesanan material dengan merencanakan persediaan bahan baku. Untuk

penjelasan lebih lanjut dapat dilihat pada bab selanjutnya. Oleh karena itu dalam

Tugas Akhir ini akan dibuat program untuk mengenai perencanaan kebutuhan

material yang dibutuhkan dalam proses produksi sehingga proses produksi dapat

berjalan dengan lancar dan tidak mendapat hambatan. Program ini dapat memberikan

informasi informasi bill of material produk, memberikan informasi penjadwalan

untuk menunjang pengambilan keputusan bagi manager. Diharapkan dengan

penerapan sistem web ini dapat membantu kegiatan administrative dan produksi

sehingga memperlancar kegiatan perusahaan dan menghasilkan laporan yang

mendukung pembuatan keputusan.

1.2 Perumusan Masalah

Berdasarkan latar belakang diatas dapat dirumuskan beberapa permasalahan

antara lain :

1). Bagaimana mengetahui banyaknya material yang dibutuhkan perusahaan

untuk kelangsungan proses produksi?

2). Bagaimana manager dapat memutuskan waktu yang tepat untuk memesan

suatu bahan?

3). Bagaimana membuat suatu aplikasi yang dapat mengetahui jumlah stok

barang secara tepat dan cepat?

1.3 Batasan Masalah

Adapun batasan masalah dari pembuatan sistem web adalah sebagai berikut:

1). Menggunakan metode MRP (Material Resources Planning).

2). Hal yang berhubungan dengan masalah stock barang.

3). Aplikasi ini dibuat dan dikembangkan dalam bentuk bahasa pemrograman

PHP.

4). Database dalam aplikasi ini menggunakan My SQL.

5). Desain Data Flow Diagram dan Entity Relationship Diagram menggunakan

6). Desain Tampilan From menggunakan Microsoft Visio 2003.

7). Aplikasi ini hanya digunakan pada jaringan local.

1.4 Tujuan

Tujuan yang ingin dicapai dari aplikasi sistem ini adalah membuat suatu

program aplikasi, sehingga :

1). Pengolahan dan pengelolaan perencanaan bahan baku untuk proses produksi

dapat dilakukan dengan baik.

2). Dapat meningkatkan kualitas pelanyanan demi memberikan kepuasan

kepada para pelanggan dengan adanya ready stok.

3). Membantu manajemen dalam mengambil kebijakan / keputusan bisnis.

1.5 Keuntungan Sistem Bagi Pengguna

Keuntungan yang dapat diperoleh dari pembuatan aplikasi sistem web ini

adalah:

1). Mempermudah manajemen perusahaan dalam merencanakan kebutuhan

bahan baku yang digunakan dalam proses produksi.

2). Mempermudah manajemen perusahaan mengetahui waktu yang tepat untuk

memesan bahan baku yang digunakan dalam proses produksi.

1.6 Metodologi Pembuatan Skripsi

Metodelogi penelitian adalah metode apa saja yang mendukung untuk

digunakan dalam penyelesaian penyusunan Tugas Akhir ini. Sehingga

penyusunannya terstruktur.

Bab I : Pendahuluan

Bab ini berisi tentang latar belakang masalah, permasalahan yang

dihadapi, ruang lingkup masalah, batasan masalah, tujuan yang

hendak dicapai, metode pembahasan yang digunakan serta

sistematika penulisan.

Bab II : Landasan Teori

Bab ini berisi teori-teori Material Requirement Planning atau

Perencanaan Kebutuhan Bahan dan juga teori mengenai Sistem

Informasi yang berhubungan dengan masalah yang akan dibahas

dalam Tugas akhir ini. Hal ini sangat penting, sebab merupakan

landasan dalam pemecahan masalah dan sebagai alat ukur untuk

membandingkan keadaan perusahaan dengan teori-teori tersebut.

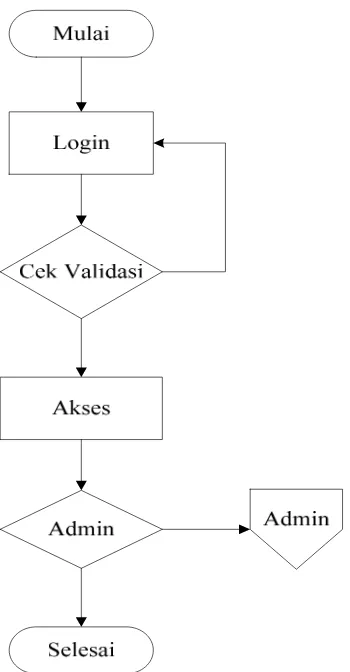

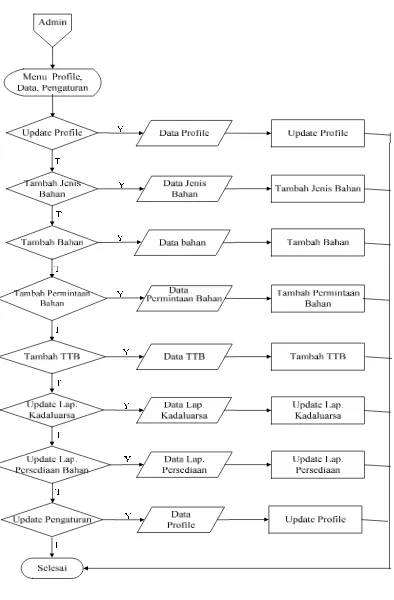

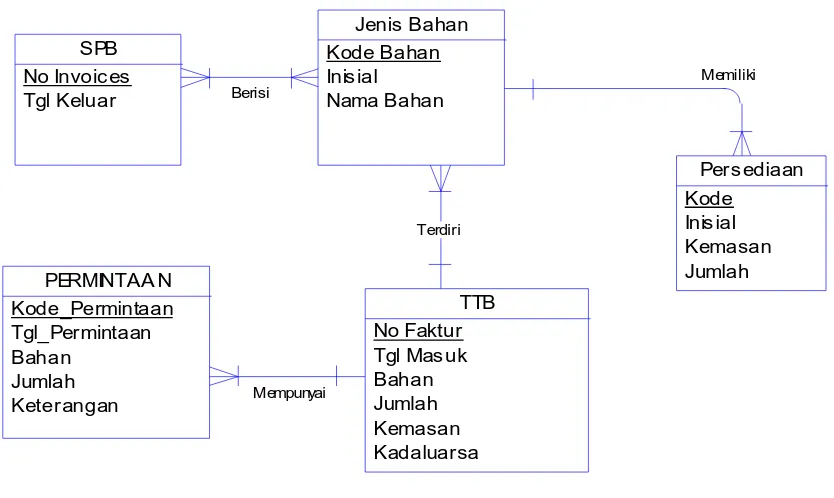

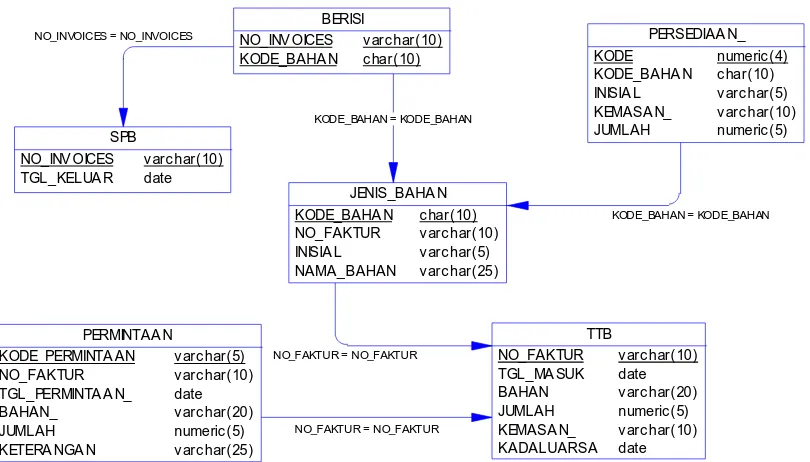

Bab III : Analisis dan Desain Sistem

Bab ini akan dijelaskan tentang gambaran aliran sistem serta

perancangan dan desain sistem dengan menggunakan Data Flow

Diagram, Entity Relational Diagram, Flow Chart da perancangan

file – file database yang akan dipakai dan diperlukan oleh sistem.

Bab ini berisi tentang setting awal penggunaan database dan

implementasi interface pada aplikasi yang dibuat

Bab V : Kesimpulan dan Saran

Bab ini berisi kesimpulan dari keseluruhan Tugas Akhir dan saran –

saran yang dapat dijadikan bahan masukan yang berarti bagi

BAB II

LANDASAN TEORI

2.1 Latar Belakang

Sebelum tahun 1960 tidak satupun terdapat metode yang memuaskan dalam

proses pengendalian persediaan terhadap item permintaan yang saling bergantungan.

Sistem persediaan formal dalam suatu perusahaan masih didasarkan pada sistem

order point dengan menerapkan metode tradisional yang tidak formal dan simpang

siur khususnya dalam menangani material yang sifatnya saling bergantungan.

Sekitar tahun 1960 komputer mulai dipakai dalam bidang manajemen

persediaan. Dengan demikian maka komputerisasi pengendalian persediaan telah

mengawali bidang manajemen persediaan yang lebih baik dan efisien.

Kesulitan-kesulitan yang biasanya terjadi dalam pelaksanaan manajemen persediaan tradisional

telah teratasi dengan dikenalnya suatu pendekatan sistem persediaan yang terperinci

dan lebih baik, yang dikenal dengan Material Requirement Planning (MRP), Yang

ditemukan oleh Joseph Orlicky dari J.I Case Company. Sistem MRP telah memiliki

popularitas dalam bidang Industri yang memanfaatkan kemampuan komputer

melaksanakan perencanaan dan pengendalian persediaan dengan memperhatikan

hubungan antara item persediaan, sehingga pengolahannya dapat lebih efisien dalam

menentukan kebutuhan material secara cepat dan tepat. Komputerisasi MRP

mula-mula dikembangkan di lingkungan APICS (American Production and Inventory

Manajemen pengendalian bahan merupakan suatu masalah yang penting dalam

komunikasi industri. Kerumitan yang sering timbul dalam proses pengendalian bahan

ini berbanding langsung dengan jumlah barang dalam persediaan dan dengan jumlah

transaksi yang harus dicatat untuk mengikuti gerakan bahan, tetap menjaga derajat

pengendalian yang dibutuhkan untuk memenuhi sasaran. Sistem persediaan dalam

suatu operasi atau lingkungan manufaktur memiliki beberapa karakteristik tertentu

yang sangat mempengaruhi terhadap kebijaksanaan dalam perencanaan material.

Pertanyaan mendasar yang sering timbul dalam situasi kebijaksanaan persediaan

tersebut adalah berapa jumlah dan kapan dilakukan pemesanan, untuk memenuhi

produksi yang diinginkan sesuai dengan perencanaan dalam MPS (Master Production

Schedule). Jawaban pertanyaan tersebut tergantung dari sifat demand dari persediaan.

Suatu demand dikatakan independent apabila sesuai dengan pengalaman, dimana

demand terhadap permintaan barang tersebut tidak bergantungan dengan

barang-barang lain. Demikian sebaliknya suatu demand dikatakan dependent apabila barang-barang

tersebut merupakan bagian yang terpadu dari barang yang lain (ada hubungan fisik).

Dalam situasi manufaktur, permintaan akan bahan baku, komponen, sub-rakitan

dan sebagainya bergantung pada rencana produksi untuk produk akhir. Kebutuhan

produksi untuk produk akhir, selanjutnya ditentukan oleh ramalan penjualan. Sasaran

manajerial dalam menggunakan perencanaan kebutuhan bahan adalah menghindari

digunakan dilingkungan manufaktur yang melibatkan suatu proses assembling,

dimana kebanyakan permintaan terhadap barang bersifat bergantungan, sehingga

tidak diperlukan peramalan pada tingkat barang (komponen) ini. Pertanyaan yang

pertama dari hal diatas dapat terpenuhi jika kita mengetahui saat kebutuhan terpenuhi

sesuai dengan MPS dan LeadTime. Secara global hasil informasi yang diperoleh

dalam proses MRP sangat menunjang dalam perencanaan CRP (Capacity

Requirement Planning) untuk tercapainya suatu sistem pengendalian aktifitas

produksi yang lebih baik. Rencana kebutuhan bahan baku bersifat tidak statis. Karena

sistem MRP semakin terintegrasi dengan konsep JIT (Just-In-Time) maka dibahas

sebagai berikut:

1). MRP Dinamis

Jika terjadi perubahan bill of material dengan cara merubah rancangan,

jadwal dan proses produksi, maka sistem MRP berubah yaitu pada saat

perubahan terhadap MPS (Master Production Schedule). Tanpa menghiraukan

penyebab perubahan, model MRP dapat dimanipulasi untuk merefleksikan

perubahan yang terjadi sehingga jadwal dapat diperbaharui. Perubahan

seringkali terjadi secara berkala yang biasa disebut sistem nervousness yang

dapat menimbulkan bencana di bagian pembelian dan produksi. Oleh karena

itu konsekuensinya karyawan di bagian operasional diharapkan dapat

mengurangi nervousness dengan mengevaluasi kebutuhan dan pengaruh

perubahan sebelum membatalkan permintaan ke bagian lain. Untuk

membatasi sistem nervousness, tersedia dua alat yaitu: Pagar waktu (Time

2). MRP dan JIT

MRP dapat dinyatakan sebagai teknik perencanaan dan penjadwalan,

sedangkan JIT dapat dinyatakan sebagai cara menggerakkan bahan baku

secara cepat. Kedua konsep tersebut dapat diintegrasikan secara efektif

dengan melalui:

a) Tahap pertama, paket MRP dikurangi misalnya yang semula mingguan

menjadi harian atau jam-jamman. Paket dalam hal ini diartikan sebagai

unit waktu dalam sistem MRP.

b) Tahap kedua, rencana penerimaan yang merupakan bagian rencana

pemesanan perusahaan dalam sistem MRP dikomunikasikan melalui

perakitan untuk tujuan produksi secara berurutan.

c) Tahap ketiga, pergerakan persediaan di pabrik berdasarkan JIT.

d) Tahap keempat, setelah produksi selesai, dipindahkan ke persediaan

seperti biasa. Penerimaan produk ini menurunkan jumlah yang

dibutuhkan untuk rencana pemesanan selanjutnya pada sistem MRP.

e) Tahap terakhir menggunakan back flush yang berarti menggunakan bill

of material untuk mengurangi persediaan, berdasarkan pada

penyelesaian produksi suatu produk.

3. Pendekatan Just – In – Time (JIT)

Tujuan JIT : Agar meminimumkan biaya persediaan dan penanganan

(keamanan dan asuransi).

Manajemen material adalah "Suatu sistem yang mengkoordinasikan

aktivitas-aktivitas untuk merencanakan dan mengawasi volume dan waktu terhadap pengadaan

material melalui penerimaan/perolehan, perubahan bentuk, dan perpindahan dari

bahan mentah, bahan yang sedang dalam proses dan bahan jadi." Keuntungan

penggunaan manajemen material adalah sebagai berikut :

1). Pengontrolan dari persediaan menjadi lebih mudah dan sederhana.

2). Pekerjaan di bidang administrasi berkurang banyak.

3). Berbagai permasalahan dari jadwal pengiriman, permintaan darurat dan

penyimpanan dapat diminimalkan.

Perencanaan material secara detail dilakukan dengan MRP, yaitu penggabungan

aktifitas yang mempengaruhi koordinasi dari status usaha didalam perusahaan. Hal

terpenting di dalam perencanaan material secara detail adalah hubungan antara

perencanaan, pembelian dengan permintaan yang meliputi penjualan dan distribusi.

Penggabungan MRP dan JIT menghasilkan jadwal utama yang baik dan gambaran

kebutuhan yang akurat dari sistem MRP dan penurunan persediaan barang dalam

proses. Meski demikian, penggunaan sistem MRP dengan paket kecil saja sudah bisa

sangat efektif dalam mengurangi persediaan.

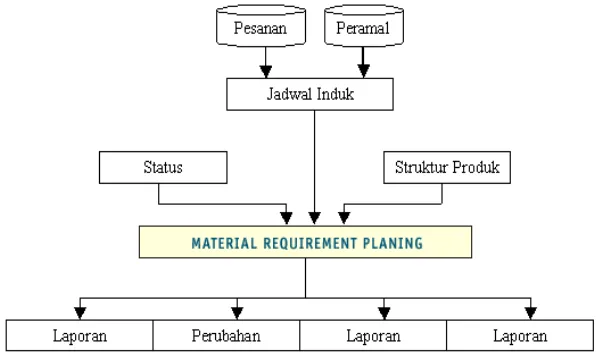

Pada dasarnya MRP terdiri dari jadwal induk produksi, daftar material, dan

catatan persediaan. Berdasarkan informasi dari jadwal induk produksi diketahui

permintaan suatu produk akhir. Lantas, dengan mengetahui komponen yang

maupun merakit komponen disusun suatu perencanaan kebutuhan dari komponen

yang diperlukan. Output MRP tidak lain berbentuk jadwal pesanan pembelian

komponen kepada supplier atau bagian produksi dalam pengerjaan perakitan

komponen tertentu. Terbersit ingin merencanakan kebutuhan barang dalam produksi

maka teringat Material Requirements Planning salah satu solusinya.Agar program

MRP dapat berjalan dengan baik, dibutuhkan data jadwal induk yang didapat

berdasarkan pemesanan dan ramalan, struktur produksi dan catatan bahan serta status

persediaan yang nantinya terupdate dari hasil program MRP tersebut. Sedangkan

output dari program MRP sendiri tersebut berupa laporan. (Lunn, Terry and Susan A.

Neff, 1992)

2.2 Pengertian dan Perkembangan MRP

MRP selalu berkembang sesuai dengan tuntutan perkembangan teknologi dan

tuntutan terhadap sistem perusahaan maka sampai saat ini MRP dibagi menjadi 4

bagian dan tidak tertutup, kemungkinan untuk masa yang akan datang. Keempat

bagian tersebut adalah :

1). Material Requirement Planning (MRP) dapat didefenisikan sebagai suatu

teknik atau set prosedur yang sistematis dalam penentuan kuantitas serta

waktu dalam proses pengendalian kebutuhan bahan terhadap

b) Perusahaan dapat menghindari kehabisan persediaan barang

c) Perusahaan mengetahui kebutuhan material dimasa depan

d) Tanggapan yang lebih cepat terhadap perubahan dan pergeseran pasar.

MRP adalah sebuah teknik yang digunakan ketika suatu barang

merupakan komponen dari yang lainnya, untuk menghitung kebutuhan barang

produksi. Selain itu juga membuat beberapa asumsi mengenai karakteristik

yang digunakan dalam produksi. MRP dikembangkan pada tahun 1960 oleh

Joseph Prlicky dari J.I Case Company. MRP adalah suatu strategi material

proaktif, yaitu daripada menunggu hingga saat memesan, MRP melihat ke masa

depan dan mengidentifikasi material yang akan diperlukan jumlahnya dan

tanggal diperlukannya.

2). Material Requirement Planning II (MRPII), Oliver Wight dan George

Plossl, partner konsultan, merupakan perluasan konsep MRP atas area

manufaktur, mengintegrasikan semua proses di dalam manufaktur yang

berhubungan dengan manajemen material. Sehingga MRP dapat mencakup

area-area perusahaan lain. Hasil perluasan konsep tersebut dinamakan MRP

II, dan arti dari singkatan tersebut berubah menjadi Manufacturing resource

planning (Perencanaan Sumber Manufaktur).

Manfaat MRP-II

a) Penggunaan sumber daya yang lebih efisien

1). Mengurangi inventori

2). Lebih sedikit waktu idle

BAB II

LANDASAN TEORI

2.1 Latar Belakang

Sebelum tahun 1960 tidak satupun terdapat metode yang memuaskan dalam

proses pengendalian persediaan terhadap item permintaan yang saling bergantungan.

Sistem persediaan formal dalam suatu perusahaan masih didasarkan pada sistem

order point dengan menerapkan metode tradisional yang tidak formal dan simpang

siur khususnya dalam menangani material yang sifatnya saling bergantungan.

Sekitar tahun 1960 komputer mulai dipakai dalam bidang manajemen

persediaan. Dengan demikian maka komputerisasi pengendalian persediaan telah

mengawali bidang manajemen persediaan yang lebih baik dan efisien.

Kesulitan-kesulitan yang biasanya terjadi dalam pelaksanaan manajemen persediaan tradisional

telah teratasi dengan dikenalnya suatu pendekatan sistem persediaan yang terperinci

dan lebih baik, yang dikenal dengan Material Requirement Planning (MRP), Yang

ditemukan oleh Joseph Orlicky dari J.I Case Company. Sistem MRP telah memiliki

popularitas dalam bidang Industri yang memanfaatkan kemampuan komputer

melaksanakan perencanaan dan pengendalian persediaan dengan memperhatikan

hubungan antara item persediaan, sehingga pengolahannya dapat lebih efisien dalam

menentukan kebutuhan material secara cepat dan tepat. Komputerisasi MRP

mula-mula dikembangkan di lingkungan APICS (American Production and Inventory

Manajemen pengendalian bahan merupakan suatu masalah yang penting dalam

komunikasi industri. Kerumitan yang sering timbul dalam proses pengendalian bahan

ini berbanding langsung dengan jumlah barang dalam persediaan dan dengan jumlah

transaksi yang harus dicatat untuk mengikuti gerakan bahan, tetap menjaga derajat

pengendalian yang dibutuhkan untuk memenuhi sasaran. Sistem persediaan dalam

suatu operasi atau lingkungan manufaktur memiliki beberapa karakteristik tertentu

yang sangat mempengaruhi terhadap kebijaksanaan dalam perencanaan material.

Pertanyaan mendasar yang sering timbul dalam situasi kebijaksanaan persediaan

tersebut adalah berapa jumlah dan kapan dilakukan pemesanan, untuk memenuhi

produksi yang diinginkan sesuai dengan perencanaan dalam MPS (Master Production

Schedule). Jawaban pertanyaan tersebut tergantung dari sifat demand dari persediaan.

Suatu demand dikatakan independent apabila sesuai dengan pengalaman, dimana

demand terhadap permintaan barang tersebut tidak bergantungan dengan

barang-barang lain. Demikian sebaliknya suatu demand dikatakan dependent apabila barang-barang

tersebut merupakan bagian yang terpadu dari barang yang lain (ada hubungan fisik).

Dalam situasi manufaktur, permintaan akan bahan baku, komponen, sub-rakitan

dan sebagainya bergantung pada rencana produksi untuk produk akhir. Kebutuhan

produksi untuk produk akhir, selanjutnya ditentukan oleh ramalan penjualan. Sasaran

manajerial dalam menggunakan perencanaan kebutuhan bahan adalah menghindari

kehabisan persediaan sehingga produksi berjalan mulus, sesuai rencana dan menekan

investasi persediaan bahan baku dan barang setengah jadi.

Sistem MRP diproses untuk memenuhi akan kebutuhan yang sifatnya

dependent. Berdasarkan uraian diatas, maka jelaslah bahwa MRP lebih banyak

Hak Cipta © milik UPN "Veteran" Jatim :

digunakan dilingkungan manufaktur yang melibatkan suatu proses assembling,

dimana kebanyakan permintaan terhadap barang bersifat bergantungan, sehingga

tidak diperlukan peramalan pada tingkat barang (komponen) ini. Pertanyaan yang

pertama dari hal diatas dapat terpenuhi jika kita mengetahui saat kebutuhan terpenuhi

sesuai dengan MPS dan LeadTime. Secara global hasil informasi yang diperoleh

dalam proses MRP sangat menunjang dalam perencanaan CRP (Capacity

Requirement Planning) untuk tercapainya suatu sistem pengendalian aktifitas

produksi yang lebih baik. Rencana kebutuhan bahan baku bersifat tidak statis. Karena

sistem MRP semakin terintegrasi dengan konsep JIT (Just-In-Time) maka dibahas

sebagai berikut:

1). MRP Dinamis

Jika terjadi perubahan bill of material dengan cara merubah rancangan,

jadwal dan proses produksi, maka sistem MRP berubah yaitu pada saat

perubahan terhadap MPS (Master Production Schedule). Tanpa menghiraukan

penyebab perubahan, model MRP dapat dimanipulasi untuk merefleksikan

perubahan yang terjadi sehingga jadwal dapat diperbaharui. Perubahan

seringkali terjadi secara berkala yang biasa disebut sistem nervousness yang

dapat menimbulkan bencana di bagian pembelian dan produksi. Oleh karena

itu konsekuensinya karyawan di bagian operasional diharapkan dapat

mengurangi nervousness dengan mengevaluasi kebutuhan dan pengaruh

perubahan sebelum membatalkan permintaan ke bagian lain. Untuk

membatasi sistem nervousness, tersedia dua alat yaitu: Pagar waktu (Time

2). MRP dan JIT

MRP dapat dinyatakan sebagai teknik perencanaan dan penjadwalan,

sedangkan JIT dapat dinyatakan sebagai cara menggerakkan bahan baku

secara cepat. Kedua konsep tersebut dapat diintegrasikan secara efektif

dengan melalui:

a) Tahap pertama, paket MRP dikurangi misalnya yang semula mingguan

menjadi harian atau jam-jamman. Paket dalam hal ini diartikan sebagai

unit waktu dalam sistem MRP.

b) Tahap kedua, rencana penerimaan yang merupakan bagian rencana

pemesanan perusahaan dalam sistem MRP dikomunikasikan melalui

perakitan untuk tujuan produksi secara berurutan.

c) Tahap ketiga, pergerakan persediaan di pabrik berdasarkan JIT.

d) Tahap keempat, setelah produksi selesai, dipindahkan ke persediaan

seperti biasa. Penerimaan produk ini menurunkan jumlah yang

dibutuhkan untuk rencana pemesanan selanjutnya pada sistem MRP.

e) Tahap terakhir menggunakan back flush yang berarti menggunakan bill

of material untuk mengurangi persediaan, berdasarkan pada

penyelesaian produksi suatu produk.

3. Pendekatan Just – In – Time (JIT)

Pendekatan Just – In – Time (JIT) menjaga arus material melalui pabrik

hingga minimum dengan menjadwalkan material agar tiba di stasiun kerja

“tepat pada waktunya”

Hak Cipta © milik UPN "Veteran" Jatim :

Tujuan JIT : Agar meminimumkan biaya persediaan dan penanganan

(keamanan dan asuransi).

Manajemen material adalah "Suatu sistem yang mengkoordinasikan

aktivitas-aktivitas untuk merencanakan dan mengawasi volume dan waktu terhadap pengadaan

material melalui penerimaan/perolehan, perubahan bentuk, dan perpindahan dari

bahan mentah, bahan yang sedang dalam proses dan bahan jadi." Keuntungan

penggunaan manajemen material adalah sebagai berikut :

1). Pengontrolan dari persediaan menjadi lebih mudah dan sederhana.

2). Pekerjaan di bidang administrasi berkurang banyak.

3). Berbagai permasalahan dari jadwal pengiriman, permintaan darurat dan

penyimpanan dapat diminimalkan.

Perencanaan material secara detail dilakukan dengan MRP, yaitu penggabungan

aktifitas yang mempengaruhi koordinasi dari status usaha didalam perusahaan. Hal

terpenting di dalam perencanaan material secara detail adalah hubungan antara

perencanaan, pembelian dengan permintaan yang meliputi penjualan dan distribusi.

Penggabungan MRP dan JIT menghasilkan jadwal utama yang baik dan gambaran

kebutuhan yang akurat dari sistem MRP dan penurunan persediaan barang dalam

proses. Meski demikian, penggunaan sistem MRP dengan paket kecil saja sudah bisa

sangat efektif dalam mengurangi persediaan.

Pada dasarnya MRP terdiri dari jadwal induk produksi, daftar material, dan

catatan persediaan. Berdasarkan informasi dari jadwal induk produksi diketahui

permintaan suatu produk akhir. Lantas, dengan mengetahui komponen yang

maupun merakit komponen disusun suatu perencanaan kebutuhan dari komponen

yang diperlukan. Output MRP tidak lain berbentuk jadwal pesanan pembelian

komponen kepada supplier atau bagian produksi dalam pengerjaan perakitan

komponen tertentu. Terbersit ingin merencanakan kebutuhan barang dalam produksi

maka teringat Material Requirements Planning salah satu solusinya.Agar program

MRP dapat berjalan dengan baik, dibutuhkan data jadwal induk yang didapat

berdasarkan pemesanan dan ramalan, struktur produksi dan catatan bahan serta status

persediaan yang nantinya terupdate dari hasil program MRP tersebut. Sedangkan

output dari program MRP sendiri tersebut berupa laporan. (Lunn, Terry and Susan A.

Neff, 1992)

2.2 Pengertian dan Perkembangan MRP

MRP selalu berkembang sesuai dengan tuntutan perkembangan teknologi dan

tuntutan terhadap sistem perusahaan maka sampai saat ini MRP dibagi menjadi 4

bagian dan tidak tertutup, kemungkinan untuk masa yang akan datang. Keempat

bagian tersebut adalah :

1). Material Requirement Planning (MRP) dapat didefenisikan sebagai suatu

teknik atau set prosedur yang sistematis dalam penentuan kuantitas serta

waktu dalam proses pengendalian kebutuhan bahan terhadap

komponen-komponen permintaan yang saling bergantungan. (Dependent demand

items).

Manfaat MRP

a) Perusahaan dapat mengelola materialnya secara lebih efisien

Hak Cipta © milik UPN "Veteran" Jatim :

b) Perusahaan dapat menghindari kehabisan persediaan barang

c) Perusahaan mengetahui kebutuhan material dimasa depan

d) Tanggapan yang lebih cepat terhadap perubahan dan pergeseran pasar.

MRP adalah sebuah teknik yang digunakan ketika suatu barang

merupakan komponen dari yang lainnya, untuk menghitung kebutuhan barang

produksi. Selain itu juga membuat beberapa asumsi mengenai karakteristik

yang digunakan dalam produksi. MRP dikembangkan pada tahun 1960 oleh

Joseph Prlicky dari J.I Case Company. MRP adalah suatu strategi material

proaktif, yaitu daripada menunggu hingga saat memesan, MRP melihat ke masa

depan dan mengidentifikasi material yang akan diperlukan jumlahnya dan

tanggal diperlukannya.

2). Material Requirement Planning II (MRPII), Oliver Wight dan George

Plossl, partner konsultan, merupakan perluasan konsep MRP atas area

manufaktur, mengintegrasikan semua proses di dalam manufaktur yang

berhubungan dengan manajemen material. Sehingga MRP dapat mencakup

area-area perusahaan lain. Hasil perluasan konsep tersebut dinamakan MRP

II, dan arti dari singkatan tersebut berubah menjadi Manufacturing resource

planning (Perencanaan Sumber Manufaktur).

Manfaat MRP-II

a) Penggunaan sumber daya yang lebih efisien

1). Mengurangi inventori

2). Lebih sedikit waktu idle

b) Perencanaan prioritas lebih baik

1). Memulai produksi lebih cepat

2). Jadwal fleksible

c) Meningkatkan pelayanan pelanggan

1). Sesuai tanggal pengiriman

2). Meningkatkan kualitas

3). Kemungkinan harga lebih rendah

d) Meningkatkan semangat kerja pegawai

e) Manajemen informasi yang lebih baik

f) Mengintegrasikan MRP dengan semua sistem yang mempengaruhi

pengelolaan material, meliputi :

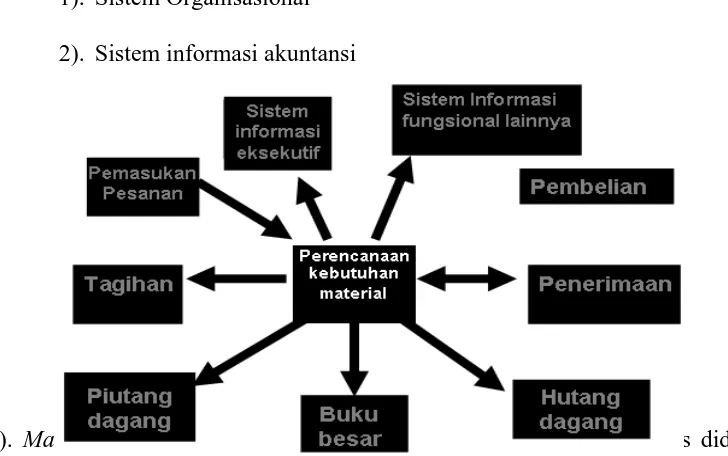

1). Sistem Organisasional

[image:32.612.138.502.397.625.2]2). Sistem informasi akuntansi

Gambar 2.1 Sistem MRP II

3). Material Requirement Planning III (MRPIII), proses ini diperluas didalam

tingkat akurasi peramalan permintaan, penggunaan secara tepat dan baik

peramalan permintaan (forecast Demand), akan dapat secara otomatis dan

tepat melakukan perubahan terhadap Master Production Schedule. Apabila

Hak Cipta © milik UPN "Veteran" Jatim :

Master Production Schedule telah penuh atau tidak dapat lagi melakukan

Work Order maka system MRPIII ini dapat melakukan rekomendasi terhadap

permintaan.

4). Material Requirement Planning 9000 (MRP9000), MRP9000 sudah

merupakan tawaran yang benar-benar merupakan sistem yang lengkap dan

terintegrasi dengan system management manufacturing. Kemampuan sistem

MRP9000 didalam manufacturing, termasuk juga Inventory, penjualan,

perencanaan, Pembuatan, dan Pembelian dengan mengunakan General

Ledger, dan sebuah Administrasi, dan Executive Information System (EIS)

secara graphical dalam membuat sebuah keputusan untuk permasalahan

manufacture.

MRP itu sendiri adalah suatu metode untuk menentukan apa, kapan dan berapa

jumlah komponen dan material yang dibutuhkan untuk memenuhi kebutuhan dari

suatu perencanaan produksi. Sasaran MRP adalah menghindari kehabisan persediaan

sehingga produksi berjalan sesuai rencana. Untuk menjalankan sistem MRP, ada tiga

elemen utama yang harus dimasukkan,yaitu:

1). Jadwal induk produksi (Master Production Schedule / MPS)

2). Jumlah kebutuhan material (Bill of Materials / BOM)

3). Status persediaan (Inventory Status)

Dalam jadwal induk produksi diuraikan bahan jadi yang akan diproduksi, yaitu

meliputi waktu dan jumlah produksi. Jumlah kebutuhan material berisi jumlah

pembentuk bahan jadi, baik bahan mentah maupun bahan yang dibeli jadi. Status

pekerjaan Dari input data ke dalam sistem MRP akan didapat beberapa informasi

sebagai berikut :

1). Kebutuhan komponen/material pada periode-periode dalam jangka waktu

tertentu (Gross Requirement).

2). Komponen/material yang harus disediakan pada awal produksi (Overdue).

3). Status persediaan komponen/material pada akhir suatu periode (Projected

On Hand ).

4). Jumlah komponen/material yang harus disediakan pada awal suatu periode

(Planned Order).

Pada metode MRP terdapat beberapa hal yang mendasar, yaitu :

1). Permintaan material bersifat tergantung (dependent).

2). Filosofi pemesanan sesuai permintaan.

3). Ramalan/perkiraan berdasarkan Master Production Schedule.

4). Konsep pengawasan meliputi semua item.

5). Lot sizing bersifat beragam.

6). Memenuhi kebutuhan produksi.

7). Tipe persediaan adalah bahan mentah atau setengah jadi.

Sebagai alat perencana dan pengontrol yang merupakan metode efektif dalam

manajemen persediaan, MRP memberikan beberapa keuntungan, yaitu :

1). Investasi persediaan dapat ditekan serendah mungkin.

2). Perencanaan dapat dilakukan secara detail dan dapat berubah sesuai

keadaan.

3). Penyediaan data untuk masa mendatang dengan basis tiap item.

Hak Cipta © milik UPN "Veteran" Jatim :

4). Pengontrolan persediaan dapat dilakukan setiap saat.

5). Jumlah pemesanan berdasarkan kebutuhan.

6). Fokus pada waktu kebutuhan material.

Safety Stocks adalah sejumlah persediaan lebih yang digunakan untuk

memenuhi kebutuhan apabila terjadi fluktuasi permintaan.

Material Requirement Planning adalah suatu set teknik yang dipakai untuk

merencanakan pembuatan atau pembelian Sub-Assembly, komponen dan bahan baku

yang diperlukan untuk melaksanakan Master Production Schedule (MPS).

MRP merupakan sistem yang dirancang secara khusus untuk situasi permintaan

bergelombang yang secara tipikal, karena permintaan tersebut dependen. Sedangkan

tujuan MRP antara lain adalah :

1). Menjamin tersedianya material, item atau komponen saat dibutuhkan untuk

memenuhi jadwal produksi, dan menjamin tersedianya produk jadi bagi

konsumen.

2). Menjaga tingkat persediaan pada kondisi minimum.

Gambar 2.2 Sistem MRP

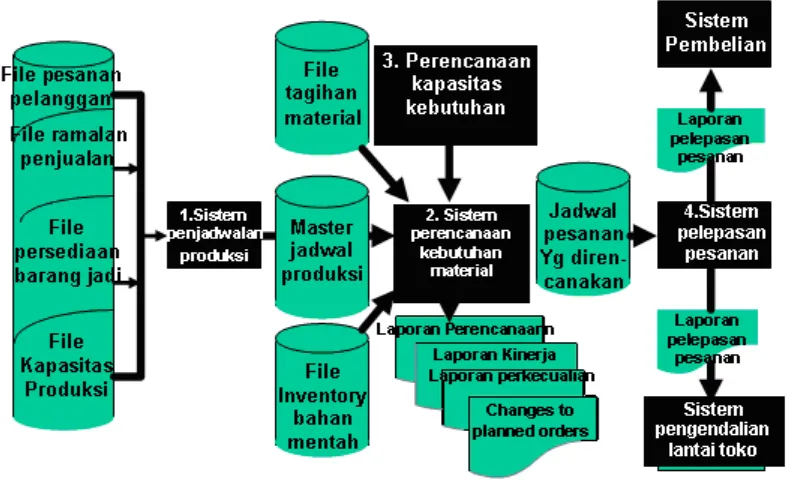

Berdasarkan gambar diatas, maka dapat di uraikan sebagai berikut :

a) Tahap I : Material Requirement Planning (MRP)

Merupakan cikal bakal dari ERP, dengan konsep perencanaan kebutuhan

material.

b) Tahap II: Close-Loop MRP

Merupakan sederetan fungsi dan tidak hanya terbatas pada MRP, terdiri

atas alat bantu penyelesaian masalah prioritas dan adanya rencana yang

dapat diubah atau diganti jika diperlukan.

c) Tahap III: Manufakturing Resource Planning (MRP II)

Merupakan pengembangan dari close-loop MRP yang ditambahkan 3

elemen yaitu: perencanaan penjualan dan operasi, antarmuka keuangan

dan simulasi analisis dari kebutuhan yang diperlukan.

Hak Cipta © milik UPN "Veteran" Jatim :

d) Tahap IV: Enterprise Resource Planning

Merupakan perluasan dari MRP II yaitu perluasan pada beberapa proses

bisnis diantaranya integrasi keuangan, rantai pasok dan meliputi lintas

batas fungsi organisasi dan juga perusahaan dengan dilakukan secara

mudah.

e) Tahap V: Extended ERP (ERP II)

Merupakan perkembangan dari ERP yang diluncurkan tahun 2000, serta

lebih kompleks dari ERP sebelumnya. (Nasution, 1992)

2.2.1 Perluasan MRP

Akhir-akhir ini telah banyak terjadi pengembangan konsep MRP, pada bagian

ini akan dibahas secara singkat tiga pengembangan tersebut, yaitu:

1). Close loop MRP

Close loop MRP adalah sebuah sistem yang memberikan umpan balik

pada perencanaan kapasitas, jadwal produksi induk dan rencana produksi

sehingga perencanaan dapat di jaga validitasnya untuk sepanjang waktu.

2). Capacity Planning

Dengan mengacu pada pengertian Close-loop MRP, umpan balik

tentang beban kerja diperoleh dari tiap pusat kerja. Pelaporannya disebut Load

Report yang menggambarkan persyaratan sumber daya dalam pusat kerja

untuk semua pekerjaan yang berjalan yang dialamatkan pada pusat kerja.

Konsep Capacity Planning merupakan pengembangan close-loop MRP

dalam pesanan secara beban yang halus (smooth) atau pada akhirnya

membawanya dalam kapasitas.

Komponen – komponen perencanaan kebutuhan material:

a) Sistem penjadwalan produksi – menghasilkan master jadwal produksi

yang mencakup lead time terpanjang ditambah waktu produksi terpanjang.

b) Sistem MRP – menguraikan tagihan material. Mengubah kebutuhan bruto

menjadi kebutuhan netto.

c) Sistem perencanaan kebutuhan kapasitas bekerja dengan sistem MRP

untuk menjaga produksi dalam kapasitas pabrik. Menghasilkan output:

melaporkan dan merencanakan jadwal pemesanan.

d) Sistem pelepasan pesanan menghasilkan laporan untuk lantai kerja dan

[image:38.612.176.476.468.623.2]pembelian.

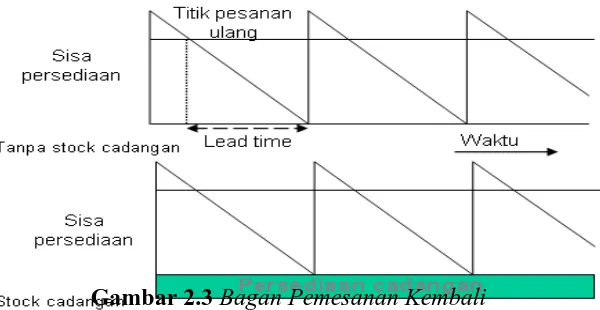

Gambar 2.3 Bagan Pemesanan Kembali

2.2.2 Prasyarat dan Asumsi MRP

Secara umum dapat dikatakan bahwa tujuan dari MRP adalah menghasilkan

informasi persediaan yang mampu digunakan untuk mendukung melakukan tindakan

Hak Cipta © milik UPN "Veteran" Jatim :

secara tepat dalam berproduksi. Agar MRP dapat berfungsi dan dioperasionalisasikan

dengan efektif ada beberapa persyaratan dan asumsi yang harus dipenuhi. Adapun

persyaratan yang dimaksud adalah :

1). Tersedianya Jadwal Induk Produksi (Master Production Schedule), yaitu

suatu rencana produksi yang menetapkan jumlah serta waktu suatu produk

akhir harus tersedia sesuai dengan jadwal yang harus diproduksi. Jadwal

Induk Produksi ini biasanya diperoleh dari hasil peramalan kebutuhan melalui

tahapan perhitungan perencanaan produksi yang baik, serta jadwal pemesanan

produk dari pihak konsumen.

2). Setiap item persediaan harus mempunyai identifikasi yang khusus. Hal ini

disebabkan karena biasanya MRP bekerja secara komputerisasi dimana

jumlah komponen yang harus ditangani sangat banyak, maka

pengklasifikasian atas bahan, bagian atas bahan, bagian komponen, perakitan

setengah jadi dan produk akhir haruslah terdapat perbedaan yang jelas antara

satu dengan yang lainnya.

3). Tersedianya struktur produk pada saat perencanaan. Dalam hal ini tidak

diperlukan struktur produk yang memuat semua item yang terlibat dalam

pembuatan suatu produk apabila itemnya sangat banyak dan proses

pembuatannya sangat kompleks. Walaupun demikian, yang penting struktur

produk harus mampu menggambarkan secara detail langkah-langkah suatu

produk untuk dibuat, sejak dari bahan baku sampai menjadi produk jadi.

4). Tersedianya catatan tentang persediaan untuk semua item yang menyatakan

Selain syarat diatas, terdapat beberapa asumsi yang diperlukan untuk

menghasilkan suatu sistem pengoperasian MRP secara efektif yaitu :

1). Adanya suatu sistem data file yang saling berintegrasi serta ditunjang oleh

adanya program komputer yang terpadu dengan melibatkan data status

persediaan dan data tentang struktur produk. Data file ini perlu dijaga

ketelitiannya, kelengkapannya serta selalu Up to Date sesuai dengan

keperluan.

2). Waktu ancang-ancang (Lead time) untuk semua item diketahui, paling tidak

dapat diperkirakan. Dalam hal ini waktu ancang-ancang dapat berupa interval

waktu antara saat pemesanan dilakukan sampai saat barang tiba dan siap

digunakan, tapi dapat pula berupa waktu proses pembuatan dari satu stasiun

kerja untuk item atau komponen tersebut.

3). Setiap komponen yang diperlukan dalam proses assembling haruslah berada

dalam pengendalian. Dalam proses manufactur ini berarti kita mampu

memonitor setiap tahapan proses/perubahan yang dialami setiap item.

4). Semua item untuk suatu perakitan dapat disediakan pada saat suatu pesanan

untuk perakitan tersebut dilakukan. Sehingga penentuan jumlah, waktu

kebutuhan kotor dari suatu perakitan dapat dilakukan.

5). Setiap pengadaan pemakaian komponen bersifat diskrit. Misalnya bahan

dibutuhkan 50 komponen, maka rencana kebutuhan bahan mampu membuat

rencana agar dapat menyediakan 50 komponen tersebut dan dipakai tanpa

kurang atau lebih.

Hak Cipta © milik UPN "Veteran" Jatim :

6). Perlu menetapkan bahwa proses pembuatan suatu item tidak tergantung

terhadap proses pembuatan item yang laiinya. Hal ini berarti dapat dimulai

dan diakhiri tanpa tergantung pada proses yang lainnya. (Nasution, 1992)

2.2.3 Tujuan MRP

Suatu sistem MRP pada dasarnya bertujuan untuk merancang suatu sistem

yang mampu menghasilkan informasi untuk mendukung aksi yang tepat baik berupa

pembatalan pesanan, pesan ulang, atau penjadwalan ulang. Aksi ini sekaligus

merupakan suatu pegangan untuk melakukan pembelian atau produksi. Ada 4 macam

yang menjadi ciri utama MRP, yaitu:

1). Mampu menentukan kebutuhan pada saat yang tepat, kapan suatu pekerjaan

akan selesai (material harus tersedia) untuk memenuhi permintaan produk

yang dijadwalkan berdasarkan MPS yang direncanakan.

2). Menentukan kebutuhan minimal setiap item, dengan menentukan secara tepat

sistem penjadwalan.

3). Menentukan pelaksanaan rencana pemesanan, dengan memberikan indikasi

kapan pemesanan atau pembatalan suatu pesanan harus dilakukan.

4). Menentukan penjadwalan ulang atau pembatalan atas suatu jadwal yang sudah

direncanakan.

Apabila kapasitas yang ada tidak mampu memenuhi pesanan yang dijadwalkan

pada waktu yang dikehendaki, maka MRP dapat memberikan indikasi untuk

melaksanakan rencana penjadwalan ulang (jika mungkin) dengan menentukan

memungkinkan untuk memenuhi pesanan, maka pembatalan terhadap suatu pesanan

harus dilakukan.

Kunci keberhasilan dari faktor diatas haruslah ditunjang dengan suatu sistem

pengontrolan aliran bahan yang tepat untuk memenuhi jadwal permintaan konsumen,

yang didukung dengan sistem komputerisasi sebagai alat pembantu dalam

memudahkan proses pelaksanaannya. Sehubungan dengan pengontrolan atas

bahan/item yang dimaksudkan, rencana kebutuhan bahan sebagai suatu sistem

komputerisasi, berfungsi seperti timbangan yang berfungsi menyeimbangkan antara

kebutuhan dan kemampuan memenuhi kebutuhan dari setiap item. Rencana

kebutuhan bahan memberikan indikasi apabila terjadi ketidakseimbangan antara

kebutuhan dan kemampuan. Besarnya kebutuhan digambarkan oleh jadwal induk

produksi, struktur produk dan status persediaan.

Besarnya kemampuan untuk memenuhi suatu kebutuhan, dicerminkan oleh

besarnya barang setengah jadi, persediaan yang ada dan pesanan/pembelian yang

akan datang kemudian. Ketelitian atas perkiraan akan kemampuan ini tergantung

pada ketelitian pencatatan atas ketiga sumber informasi tersebut.

Tujuan dari sistem MRP adalah menghasilkan unit-unit pada saat dibutuhkan,

tanpa stock pengaman dan tanpa antisipasi pesanan mendatang berikutya. Prosedur

demikian konsisten dengan asas ukuran lot yang kecil, rutin, persediaan rendah dan

permintaan dependen. Akan tetapi apabila biaya pemesanan nya signifikan atau

manajemen tidak dapat menerapkan falsafah JIT maka lot standar bisa jadi

merupakan teknik yang berbiaya banyak. (Nasution, 1992)

2.2.4 Input MRP

Hak Cipta © milik UPN "Veteran" Jatim :

MRP memiliki beberapa komponen utama, terdiri dari sistem :

1). Master Production Schedule System (MPS)

MPS adalah suatu media perencanaan, memberitahukan apa yang bisa

dan apa yang harus diproduksi yang digunakan untuk menyeimbangkan antara

kebutuhan konsumen dengan kemampuan produksi perusahaan.

pengertiannya adalah pembuatan jadwal secara terperinci tentang apa material

atau komponen apa yang harus tersedia untuk membuat suatu produk? Jadwal

harus mengikuti rencana produksi yang telah ditentukan untuk semua output

dalam suatu satuan waktu tertentu, yang didalamnya sudah termasuk variasi

input, rencana keuangan, permintaan konsumen, kapabilitas rekayasa,

fluktuasi persediaan, kinerja pemasok dan pertimbangan lainnya. Jadwal

utama dapat diwujudkan dalam:

a) Produk akhir yang proses produksinya berkelanjutan (memproduksi agar

dapat menyimpan).

b) Pesanan konsumen dalam perusahaan.

c) Modul dalam perusahaan yang proses produksinya berulang.

MPS merepresentasikan permintaan atau kebutuhan yang akan datang. Metode

dalam penyusunan permintaan atau kebutuhan ini beraneka ragam tergantung dari

tipe bisnisnya. Dalam produksi untuk menyimpan dalam stok, kebutuhan yang akan

datang umumnya disusun berdasarkan perkiraan dari kebutuhan yang lalu. Dalam

produksi untuk memenuhi order. Order dari konsumen menjadi representasi dari total

kebutuhan akan produksi. Sumber – sumber yang menimbulkan kebutuhan akan

a) Customer Order

b) Dealer Order

c) Kebutuhan dari Gudang

d) Kebutuhan dari Service

e) Peramalan

f) Stock yang tersedia

g) Pemesanan Bahan

Merupakan suatu rencana produksi yang menggambarkan hubungan antara

kuantitas setiap jenis produk akhir yang diinginkan dengan waktu penyediaannya.

Secara garis besar pembuatan suatu MPS biasanya dilakukan atas tahapan-tahapan

sebagai berikut :

a) Identifikasi sumber permintaan dan jumlahnya, sehingga dapat diketahui

besarnya permintaan produk akhir setiap periodenya.

b) Menentukan besarnya kapasitas produksi dan kecepatan operasi yang

diperlukan untuk memenuhi permintaan yang telah diidentifikasikan,

perencanaan ini biasanya dilakukan pada tingkat agregat, sehingga masih

merupakan perencanaan global.

c) Menyusun rencana rinci dari setiap produk akhir yang akan dibuat. Tahap

ini merupakan penjabaran dari rencana agregat (global) sehingga akan

didapat rencana produksi setiap produk akhir yang dibuat dan perioda waktu

pembuatannya.

Hak Cipta © milik UPN "Veteran" Jatim :

d) Hal penting yang diperhatikan dalam menyusun MPS adalah menentukan

panjang horison waktu perencanaan (Planning Horison) , yaitu banyaknya

periode waktu yang ingin diliput dalam penjadwalan

2). Bill Of Material

Merupakan informasi dari penyusunan MRP untuk memproduksi suatu

produk tentang material apa saja yang dibutuhkan baik yang dibuat sendiri

maupun material yang dibeli pihak supplier. Informasi ini diperoleh dengan

menggambarkan dalam struktur produk sehingga pada akhirnya data tentang

material apa yang dibutuhkan dan berapa banyaknya untuk membentuk suatu

produk dapat diperoleh secara detail.

BOM adalah merupakan daftar dari komponen–komponen bahan yang

dibutuhkan untuk membuat suatu barang jadi (produk). sebuah daftar jumlah

komponen, campuran bahan, dan bahan baku yang diperlukan untuk membuat suatu

produk. Bill Of Material tidak hanya menspesifikasikan produksi, tapi juga berguna

untuk pembebanan biaya, dan dapat dipakai sebagai daftar bahan yang harus

dikeluarkan untuk karyawan produksi atau perakitan. Bill Of Material digunakan

dengan cara ini, biasanya dinamakan daftar pilih. Adapun jenis BOM adalah:

1). Modular Bills yaitu bill of material yang dapat diatur di seputar modul

produk, modul merupakan komponen yang dapat diproduksi dan dirakit

menjadi satu unit produk.

2). Bill untuk perencanaan diciptakan agar dapat menugaskan induk buatan

untuk komponen, biasanya sub-sub perakitan yang hanya ada untuk sementara

waktu.

3). Low-level coding atas suatu bahan dalam bill of material diperlukan apabila

ada produk yang serupa, supaya dapat membedakannya diberikan kode. Setiap

barang inventori harus diidentifikasikan dengan sebuah part number (nomor

barang) seperti pemberian kode untuk bahan – bahan yang digunakan dalam

proses produksi, dengan tujuan untuk memberikan nama yang unik untuk

masing–masing barang yang berbeda. Cara – cara dalam pemberian nomor

barang :

a) Random yaitu pemberian nomor yang digunakan hanya sebagai pengenal

saja tanpa memiliki arti lain.

b) Significant yaitu pemberian nomor berdasarkan identifikasi suatu barang.

Seperti jenis, satuan, bentuk dan lainnya.

c) Semisignificant yaitu penggabungan dari cara Random dan Significant.

3). Data stok inventori

Suatu perusahaan umumnya memiliki dua macam data inventori, yaitu :

1). Manufacturing Inventory, terdiri dari :

a) Raw Materials

b) Semifinished Component Parts

c) Finished Component Parts

d) Sub assemblies

e) Component parts in process

f) Subassemblies in process

Hak Cipta © milik UPN "Veteran" Jatim :

2). Distribution Inventory, terdiri dari :

a) Complete product di gudang

b) Complete product di transit

4). Lead Time

Merupakan waktu yang dibutuhkan oleh material dari saat order sampai

material itu diterima. Berapa lama waktu untuk mendapatkan komponen.

Oleh karena itu manajemen harus menentukan kapan produk diperlukan,

sehingga dapat menentukan waktu pembelian, produksi dan perakitan. Lead

time terdiri dari dua yaitu lead time pembelian untuk material yang dibeli

dari supplier dan lead time produksi untuk material yang diproduksi sendiri.

MRP membutuhkan data berupa waktu untuk mendapatkan Material dari

Supplier dan waktu produksi dari masing – masing hasil produksi.

(Nasution, 1992)

2.2.5 Komponen penyusun MRP

1). Gross Requirements (GR)

Untuk produk akhir. GR menyatakan MPS sedangkan untuk komponen–

komponen pada level berikutnya menyatakan jumlah yang dibutuhkan

untuk memenuhi MPS.

2). On Hand Inventory

Menyatakan jumlah persediaan pada periode tertentu

3). Net Requirements (NR)

4). Planned Order Receipts (POR)

Menyatakan jumlah yang harus diterima atau diproduksi pada periode

tertentu

5). Planned Order Release (PORE)

Menyatakan kapan order terhadap suatu komponen diletakkan atau

dilepaskan sedemikian sehingga komponen tersebut tersedia pada saat

yang dibutuhkan.

6). Status Persediaan Menggambarkan keadaan dari setiap komponen atau

Menggambarkan keadaan dari setiap komponen atau material yang ada

dalam persediaan, yang berkaitan dengan :

a) Jumlah persediaan yang dimiliki pada setiap periode (on hand

inventory)

b) Jumlah barang yang sedang dipesan dan kapan pesanan tersebut akan

datang (on order Inventory)

c) Waktu ancang – ancang (lead time) dari setiap bahan. Status

persediaan ini harus diketahui untuk setiap bahan atau item dan

diperbaharui setiap terjadi perubahan untuk menghindari adanya

kekeliruan dalam perencanaan.

7). Struktur Produk Merupakan kaitan antara produk dengan komponen

Merupakan kaitan antara produk dengan komponen penyusunnya.

Informasi yang dilengkapi untuk setiap komponen ini meliputi :

a) Jenis komponen

b) Jumlah yang dibutuhkan

Hak Cipta © milik UPN "Veteran" Jatim :

c) Tingkat penyusunannya

2.2.6 Output MRP

Keluaran MRP sekaligus juga mencerminkan kemampuan dan ciri dari MRP,

yaitu :

1). Recommendation of planned order release (Rekomendasi jadwal

pemesanan) atau Planned Order Schedule (Jadwal Pesanan Terencana)

adalah penentuan jumlah kebutuhan material serta waktu pemesanannya

untuk masa yang akan datang.

2). Future planned order schedules (Jadwal order masa yang akan datang).

3). Item status analysis backup data (Data analisa terhadap status suatu

barang).

4). Performance Report (Laporan Penampilan) suatu tampilan yang

menunjukkan sejauh mana sistem bekerja, kaitannya dengan kekosongan

[image:49.612.170.468.498.675.2]stock dan ukuran yang lain.

2.2.7 Tipe MRP

Dalam manejemen material dikenal 2 tipe dasar dari sistem MRP, Yaitu :

1). Sistem Regeneratif

2). Sistem Net Change.

Perbedaan utama dari kedua sistem tersebut terletak pada frekwensi

perencanaan ulang. Pada sistem regeneratif, sering didapat pelaksanaan perencanaan

ulang secara periodik (biasanya mingguan), dan pada saat kapan dilakakukan

perencanaan ulang tersebut. Dalam perencanaan MPS pada sistem ini, semua

permintaan kebutuhan di exsplode secara lengkap dalam proses batch mulai dari

produk akhir sampai bahan mentah yang dibeli dan dilakukan secara periode.

Berdasarkan proses ini kebutuhan kotor dan kebutuhan bersih dari setiap item

persediaan dihitung terlebih dahulu dan selanjutnya dilakukan penjadwalan pesanan.

Proses keseluruan dilakukan secara level by level, yang diawali dari level produk

yang tinggi sampai yang renda. Sistem ini cocok digunakan untuk situasi dimana

frekwensi perencanaan ulang rendah, untuk pabrik yang memproses seperti batch.

Keuntungan dari sistem ini adalah penggunaan alat pemrosesan data akan lebih

efisien, baik untuk digunakan pada suatu lingkungan yang stabil.Kerugiannya adalah

tidak terlampau peka terhadap ketidakseimbangan antara kebutuhan dan kemampuan

untuk memenuhi kebutuhan tersebut. Pada sistem Net Change merupakan sistem

yang relatif baru. Konsep ini pada dasarnya adalah merupakan proses eksplosion

hanya dilakukan apabila terjadi perubahaan dalam MPS atau keadaan persediaan atau

sistem persediaan untuk semua item. Keuntungan sistem ini adalah akan selalu

Hak Cipta © milik UPN "Veteran" Jatim :

memberikan catatan yang Up to date dan sangat baik diterapkan dalam situasi dan

lingkungan dimana situasi sangat tidak menentu dan berubah-ubah (Nasution, 1992).

2.2.8 Faktor – faktor kesulitan dalam MRP

Terdapat 5 faktor utama yang mempengaruhi tingkat kesulitan dalam MRP

yaitu :

1). Struktur Produk

Pada dasarnya struktur produk yang kompleks dapat menyebabkan

terjadinya proses MRP seperti Net, Lot, Offset, dan Explode yang

berulang-ulang, yang dilakukukan satu persatu dari atas sampai kebawah

berdasarkan tingkatannya dalam suatu struktur produk tersebut. Kesulitan

tersebut sering banyak ditemukan dalam proses Lot sizing, dimana

penentuan Lot Size pada tingkat yang lebih bawah perlu membutuhkan

teknik yang sangat sulit (multi level lot sizing tecnique)

2). Lot Sizing.

Dalam suatu proses MRP, terdapat berbagai macam penentuan

teknik lot sizing yang diterapkan, sebab proses lotting ini merupakan salah

satu fundamen yang penting dalam suatu sistem rencana kebutuhan bahan.

Pemakaian serta pemilihan teknik-teknik lot sizing yang tepat sesuai

dengan situasi perusahaan akan sangat membantu dan mempengaruhi

keefektifan dari rencana kebutuhan bahan sehingga dapat memperoleh

Hingga kini telah banyak dikembangkan oleh para ahli mengenai teknik-teknik

penetapan ukuran lot. Sampai saat ini teknik ukuran lot dapat dibagi menjadi 4 bagian

besar, yaitu :

1). Teknik ukuran lot untuk satu tingkat dengan kapasitas tak terbatas.

2). Teknik ukuran lot satu tingkat dengan kapasitas terbatas.

3). Teknik ukuran lot banyak tingkat dengan kapasitas tak terbatas.

4). Teknik ukuran lot banyak tingkat dengan kapasitas terbatas.

Dilihat dari cara pendekatan pemecahan masalah, juga terdapat dua aliran,

yaitu pendekatan level by level dan period by period. Nampak jelas dalam hal ini

bahwa teknik lot sizing masih dalam tehap perkembangan, khususnya untuk kasus

multi level

3). Lead Time

Suatu proses perakitan tidak dapat dilakukan apabila item-item yang

diperlukan dalam proses perakitan tersebut tidak tersedia dilokasi perakitan

pada saat diperlukan. Dalam proses tersebut perlu diperhitungkan masalah

networknya yang dilakukan berdasarkan lintasan kritis, saat paling awal,

atau saat paling lambat, atau suatu item dapat selesai. Persoalan yang

penting dari masalah ini bukan hanya penentuan ukuran lot size pada setiap

level akan tetapi perlu mempertimbangkan masalah lead time serta

networknya yang ada.

4). Kebutuhan yang Berubah

Hak Cipta © milik UPN "Veteran" Jatim :

Salah satu keunggulan MRP dibanding dengan teknik lainnya adalah

mampu merancang suatu sistem yang peka terhadap perubahan-perubahan,

baik yang datangnya dari luar maupun dari dalam perusahaan itu sendiri.

Kepekaan ini bukan tidak akan menimbulkan masalah. Adanya perubahaan

kebutuhan akan produk akhir tidak hanya mempengaruhi kebutuhan akan

jumlah penentuan jumlah kebutuhan yang diinginkan, akan tetapi juga

tempo pemesanan yang ada.

5). Komponen Umum

Komponen umum yang dimaksudkan dalam hal ini adalah komponen

yang dibutuhkan oleh lebih dari satu induknya. Komponen umum tersebut

dapat menimbulkan suatu kesulitan dalam proses perencanaan kebutuhan

bahan khususnya dalam proses netting dan lot sizing. Kesulitan-kesulitan

tersebut akan semakin terasa apabila komponen umum tersebut ada pada

level yang berbeda. (Lunn, Terry and Susan A. Neff, 1992)

2.3 Sistem Informasi

Suatu sistem adalah sekelompok elemen – elemen yang teritegrasi dengan

maksud yang sama untuk mencapai suatu tujuan (Raymond McLeod, Jr, 2001)

Sistem adalah kumpulan dari obyek – obyek yang saling bergantung dan berinteraksi

satu dengan yang lain untuk mencapai suatu tujuan tertentu. Dalam perkembangan

selanjutnya, teknologi informasi berkembang menjadi teknologi informasi berbasis

komputer yaitu suatu teknologi informasi yang menggabungkan antara manusia dan

penyediaan data guna mendapatkan informasi yang berguna untuk mendukung

manajemen dalam pengambilan keputusan. Lingkungan sistem adalah segala

komponen yang berada di luar sistem dan mempunyai pengaruh terhadap sistem

tersebut.

Komponen – komponen dari sistem meliputi :

a) Entity yaitu pengamatan dari sistem.

b) Attribut yaitu perlengkapan – perlengkapan dari entity.

c) Event yaitu kejadian sesaat yang mengubah keadaan sistem.

d) Activity yaitu menyatakan suatu proses selama interval waktu tertentu.

e) State yaitu suatu variable yang diperlukan untuk menggambarkan

keadaan dari sistem pada suatu waktu.

f) f. Endogenous yaitu activity dan event yang berada dalam sistem.

Sistem adalah suatu jaringan kerja dari prosedur-prosedur yang saling

berhubungan, berkumpul bersama-sama untuk melakukan sesuatu kegiatan atau untuk

menyelesaikan suatu kegiatan atau untuk menyelesaikan suatu sasaran tertentu. Jadi

Sistem Informasi adalah Suatu kegiatan dari prosedur-prosedur yang diorganisasikan,

bilamana dieksekusi akan menyediakan informasi untuk mendukung pengambil

keputusan dan pengendalian didalam organisasi. (Lucas JR, Henry C., 1987)

2.3.1 Konsep Dasar Sistem Informasi

Informasi dapat dihasilkan dari sistem infomasi (information system) atau disebut

juga processing system atau information processing system atau information

generation system. Sistem informasi menurut Jhon Burch dan Gary Grundnitski

Hak Cipta © milik UPN "Veteran" Jatim :

(1986) adalah “suatu sistem yang terdiri dari komponen-komponen atau blok-blok

yang berinteraksi satu sama lain membentuk satu kesatuan mencapai sasaran”.

Komponen atau blok-blok yang dimaksud adalah:

1). Blok Input

Adalah data yag digunakan dalam memasukkan sistem informasi yang

termasuk media dan metode.

2). Blok Model

Adalah rangkaian gabungan antara prosedur logika dan model matematika

yang akan mengolah data input, sehingga diperoleh output yang

diinginkan.

3). Blok Teknologi

Adalah merupakan kotak alat dalam sistem informasi yang diperoleh

untuk menerima input, menjalankan model, menyimpan dan mengakses

data.

4). Blok Output

Adalah hasil dari sistem informasi berupa informasi yang berkualitas

dari dokumentasi yang bermanfaat untuk manajemen dan seluruh

pemakaian sistem

5). Blok Database

Adalah kumpulan data yang saling berhubungan satu sama lain yang

tersimpan dan bertanggung jawab mengolah serta mengumpulkan

2.3.2 Tingkat kegunaan Sistem Informasi

Berdasarkan tingkat kegunaan sistem informasi dapat dibagi sebagai berikut :

1). Level 1 Sistem Informasi sebagai Sistem Pemrosesan Data (Data

Procesing System)

a) Memproses sejumlah besar data untuk transaksi bisnis rutin.

b) Terdapat data entry ke sistem dan laporan transaksi dengan sedikit

membutuhkan keputusan.

2). Level 2 Sistem Informasi sebagai Sistem Informasi Manajemen

(Management Information System)

a) Menyusun Laporan secara periodik untuk kontrol, perencanaan,

dan membuat keputusan.

b) Merupakan interaksi antar orang, software, tidak dapat

menggantikan sistem pemrosesan data karena merupakan

bagiannya

c) Tidak sekedar memproses data namun termasuk analisis keputusan

dan membuat keputusan.

d) Laporan bersifat umum untuk semua bagian perusahaan.

3). Level 3 Sistem Informasi sebagai Sistem Pendukung Keputusan

(Decision Support System)

a) Mendukung pengambil keputusan dengan menyusun informasi

pada kebutuhan tertentu.

b) Sama dengan MIS keduanya tergantung pada database sebagai

sumber data.

Hak Cipta © milik UPN "Veteran" Jatim :

c) Program yang dibuat khusus untuk orang tertentu atau grup

tertentu pengambil keputusan.

4). Level 4 Sistem Informasi sebagai Expert System dan Artificial

Inteligent System

a) Menangkap keahlian tiruan dari pembuat keputusan dalam

menyelesaikan masalah.

b) Expert system menggunakan pendekatan Artificial Inteligent yaitu

membuat mesin seakan-akan punya kepandaian untuk

menyelesaikan masalah secara beralasan sesuai dengan pemikiran

manusia.(Kristianto, 2003)

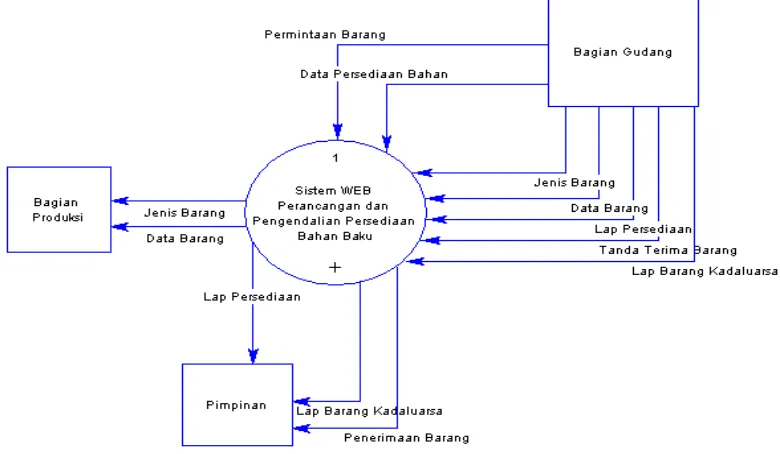

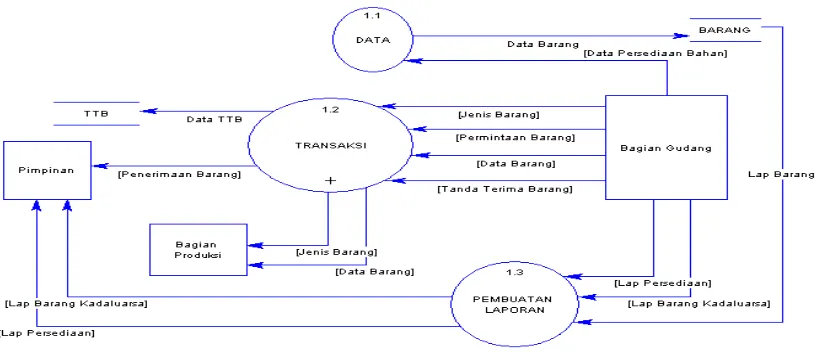

2.4 Data Flow Diagram (DFD)

Data Flow Diagram adalah sebuah alat untuk menggambarkan suatu aliran

data melalui proses yang berkaitan dan menjelaskan arus data dari informasi yang

terjadi secara terstruktur dan jelas dengan menggunakan simbol-simbol. Data Flow

Diagram suatu cara yang dapat digunakan dalam mendokumentasikan suatu proses.

Empat simbol Data Flow Diagram :

a) Kesatuan Luar (External Entity)

Simbol ini memberikan sistem data input dan menerima data output.

b) Proses (Process)

Simbol ini melambangkan proses yang mengubah input menjadi output.

Simbol ini digunakan untuk menghubungkan proses dengan proses, proses

dengan input, dan proses dengan output.

d) Penyimpanan Data (Data Store)

Sim