1

PREDIKSI PERAMBATAN RETAK PADA PLAT MENGGUNAKAN

PERSAMAAN PARIS DAN PERSAMAAN WALKER

Untuk Memenuhi Tugas Pada Mata Kuliah: Kelelahan dan Tenggang Cacat Struktur

Disusun oleh:

Andry Renaldy Pandie 13050060 Alphario Rachmatino Y. 13050066

Hermansah 13050090

PROGRAM STUDI TEKNIK PENERBANGAN

SEKOLAH TINGGI TEKNOLOGI ADISUTJIPTO

YOGYAKARTA

2017

2

Kelelahan dan Tenggang Cacat Struktur

Prediksi Perambatan Retak Pada Plat Menggunakan Persamaan Paris dan Persamaan Walker

Andry Renaldy Pandie 1, Alphario Rachmatino Yudiana 1, Hermansah 1

Teknik Penerbangan, Sekolah Tinggi Teknologi Adisutjipto Yogyakarta1

email: andrey.renaldy@gmail.com

Abstrak

Logam yang dikenai tegangan dan beban berulang akan rusak pada tegangan dengan siklus tertentu yang menimbulkan perpatahan dan kegagalan. Kegagalan tersebut ditandai dengan cacat/crack. Cacat tersebut dapat mempengaruhi struktur material karena material telah melewati fatigue point-nya. Kegagalan fatik yang timbul pada struktur pesawat harus sudah dapat diprediksi pada saat perancangan dan pemilihan material struktur.

Untuk memprediksi besarnya perambatan retak sampai terjadinya kegagalan pada struktur maka digunakan persamaan Paris dan persamaan Walker untuk menyelesaikannya. Pada studi kasus ini, batasan yang digunakan untuk menentukan suatu struktur mengalami kegagalan dengan panjang retak awal yang diketahui terdiri atas batasan:

W

a0.8 , netmaxy, Km axy, dan KmaxKIC.

Metode yang digunakan dalam pemecahan kasus ini adalah studi literatur dan penggunaan software Matlab yang tahapannya dituangkan dalam diagram alir. Material yang akan dianalisis dan diprediksi pertambahan retaknya adalah aluminium seri Al-2219-T87 dengan geometri a (70 mm), W (150 mm), σmax (20 MPa), σmin (12; 13; 14; 16 MPa).

Setelah dilakukan analisis, didapatkan kesimpulan: 1Analisis menggunakan persamaan Walker memberikan nilai

fatigue life atau banyaknya siklus gagal yang lebih sedikit bila dibandingkan dengan persamaan Paris, hal ini karena Walker memperhitungkan stress ratio., 2Persentase rata-rata perubahan siklus gagal pada persamaan Paris mulai dari σmin 12 sampai 16 adalah 55.52%., 3Persentase rata-rata perubahan siklus gagal pada persamaan Walker mulai dari σmin 12 sampai 16 adalah 39.28%., 4Rata-rata persentase selisih siklus gagal antara persamaan Paris dan Walker terhadap Paris dengan R yang sama adalah 70%., 5Makin besar nilai R maka fatigue life makin lama. Fatigue life akan bertambah lama bila nilai R makin mendekati nilai 1., 6struktur gagal saat a0.8W(a = 120 mm).

3

1. Pendahuluan

Pada 28 April 1988 jam 1346, pesawat Boeing 737-200, N73711 yang dioperasikan oleh Aloha Airlines Inc., dengan nomor penerbangan 243 mengalami eksplosif dekompresi dan kegagalan struktur pada ketinggian 24000 ft ketika melakukan penerbangan dari Hilo – Honolulu, Hawai, USA. Diperkirakan sepanjang 18 ft pada kabin skin dan strukturnya setelah pintu masuk kabin terlepas ketika sedang terbang. Area dimana struktur skin terlepas dimulai dari aft body station 360 sampai body station 540, dan bagian melingkar mulai dari atas lantai bagian kiri S–15L melewati langit–langit kabin dan menuju ke sebelah kanan bawah yaitu sampai window belt S–10R. Lepasnya skin ini mengakibatkan beberapa bagian mengalami minor damage seperti pada leading edge kedua wing, horstab and verstab, inlet cowls pada kedua engine, dan first stage pada fan blades kedua engine, start level cable yang mengalirkan fuel. Kerusakan pada section yang lepas itu mengindikasikan bahwa kegagalan dimulai dari fuselage bagian kiri, yang mana cacatnya merambat secara longitudinal pada fuselage [1].

Gambar 1. Kegagalan struktur pada AlohaAirlines dengan nomor penerbangan243 [1]

Struktur pesawat terbang terutama pesawat terbang sipil sebagian besar masih terbuat dari bahan logam, walaupun sekarang ini sudah ada pengembangan untuk penggunaan komposit yang jumlahnya belum begitu banyak menggantikan peran logam. Logam yang dikenai tegangan dan beban berulang akan rusak pada tegangan dengan siklus tertentu yang menimbulkan perpatahan dan kegagalan [2]. Kegagalan tersebut ditandai dengan cacat/crack. Cacat tersebut dapat mempengaruhi struktur material karena material telah melewati fatigue point-nya. Fatigue failures

adalah perilaku logam yang mengalami kegagalan akibat adanya tegangan variabel berulang dengan nilai tertentu (biasanya di bawah tegangan luluh material), yang mana umumnya terjadi setelah periode pemakaian yang cukup lama. Kegagalan fatik makin menonjol seiring dengan perkembangan teknologi, salah satunya perkembangan pesawat terbang yang mana akan

4

mengalami beban berulang dan getaran. Beban berulang dan getaran inilah yang meningkatkan kegagalan pada struktur pesawat.

Kegagalan fatik yang timbul pada struktur pesawat harus sudah dapat diprediksi pada saat perancangan dan pemilihan material struktur sehingga tidak membahayakan keselamatan ketika dioperasikan. Kegagalan fatik ini salah satunya dapat didekati menggunakan retak awal yang terjadi pada struktur. Retak awal yang terjadi itu akan terus bertambah retaknya seiring dengan perubahan beban/tegangan yang dikenakan pada struktur tersebut. Karena itu, perlu diprediksi besarnya perambatan retak yang terjadi sampai struktur mengalami kegagalan.

Untuk memprediksi besarnya perambatan retak sampai terjadinya kegagalan pada struktur maka digunakan persamaan Paris dan persamaan Walker. Pada persamaan Paris, nilai perbandingan tegangan tidak diperhitungkan. Sedangkan pada persamaan Walker, perbandingan tegangan diperhitungkan. Pada studi kasus ini, batasan yang digunakan untuk menentukan suatu struktur mengalami kegagalan dengan panjang retak awal yang diketahui terdiri atas batasan:

a. a0.8W b. netmaxy

c. Km axy

d. KmaxKIC

2. Metode/Dasar Teori

Fracture/kegagalan merupakan permasalahan yang umum dijumpai pada setiap struktur yang dirancang dan dibuat oleh manusia. Permasalahan struktur yang ada sekarang ini makin bertambah kompleks dan butuh solusi penyelesaian masalah, yang mana hal ini terlihat dari banyaknya jumlah pesawat terbang yang mengalami kecelakaan karena kegagalan struktur [3].

Penyebab umum yang sering ditemui pada kegagalan struktur masuk ke dalam salah satu kategori berikut:

a. Kelalaian selama desain, konstruksi/produksi, dan pengoperasian dari struktur.

b. Penentuan desain ataupun material baru yang mana hasilnya tidak sesuai dengan yang diharapkan.

5

Terdapat tiga faktor dasar yang mengakibatkan fatigue failure, yaitu tegangan tarik maksimum, variasi atau fluktuasi tegangan, dan siklus penerapan tegangan. Selain ketiga faktor dasar itu, masih ada beberapa faktor lainnya yang turut mempengaruhi, yaitu konsentrasi tegangan, korosi, temperatur, kelebihan bahan, struktur metalurgis, dan tegangan kombinasi [2].

Berikut adalah proses perubahan-perubahan dasar yang terjadi pada struktur yang mengalami tegangan berulang:

a. Permulaan pembentukan retak — pembentukan awal kegagalan yang disebabkan oleh goresan,

dent, korosi maupun benturan.

b. Perambatan/pertumbuhan retak tahap 1 (slip band crack growth) — perambatan retak pada bidang yang memiliki tegangan geser yang tinggi.

c. Perambatan retak tahap 2 — perambatan retak pada bidang-bidang yang memiliki tegangan tarik yang tinggi/perambatan retak yang tegak lurus dengan tegangan tarik maksimum.

d. Kegagalan ulet ultimat — terjadi apabila retak mencapai panjang yang cukup besar sehingga penampang/bidang yang tersisa tidak mampu lagi menahan beban yang terjadi [2].

Secara umum ada 3 fase di dalam kerusakan/kegagalan akibat fatigue,yaitu pembentukan retak (crack initiation), perambatan retak (crack propagation), dan patah (fracture) [5].

Komponen struktur pesawat dapat mengalami pembebanan dalam beberapa variasi beban seperti fluktuasi beban, fluktuasi regangan atau fluktuasi temperatur. Bahkan tidak jarang konstruksi mengalami tegangan gabungan maupun kontaminasi dengan lingkungan yang korosif yang tentunya akan menyebabkan suatu konstruksi akan lebih terancam keamanannya. Secara umum terdapat tiga siklus yang dapat menunjukkan suatu siklus tegangan fatik yaitu:

a. Fluktuasi tegangan terjadi mulai dari tegangan rata-rata nol dengan amplitudo yang konstan (reversed stress cycle).

b. Fluktuasi tegangan dimulai di atas garis rata-rata nol dengan amplitudo konstan (repeated stress cycle).

6

Gambar 2. Siklus tegangan fatigue [4]

Berikut persamaan untuk grafik siklus tegangan di atas:

2 m in m ax m (1) min max r (2) 2 2 m in m ax r a (3) m ax m in R (4)

7

Data fatigue biasanya disajikan dalam kurva tegangan dan siklus, dimana tegangan adalah S dan siklus adalah N. Jumlah siklus adalah siklus mulai dari pengintian retak sampai perambatan retak.

Gambar 3. Kurva S-N [4]

Dapat dilihat bahwa bila tegangan turun maka jumlah siklus untuk terjadi kegagalan menjadi naik, sedangkan bila tegangan naik maka jumlah siklus menjadi berkurang (Gambar 3).

Untuk fatigue life sendiri, terdapat beberapa faktor yang mempengaruhinya yaitu:

a. Konsentrasi tegangan — pemicu terjadinya konsentrasi tegangan seperti fillet, notch, dan lain-lain akan menyebabkan menurunnya fatigue life.

b. Dimensi material/size — bila ukuran spesimen bertambah maka ketahanan fatik kadang-kadang menurun. Hal ini karena kegagalan akibat fatik biasanya dimulai dari permukaan. Jadi bila penambahan size dilakukan maka memberikan kemungkinan menimbulkan keberadaan cacat. Akibatnya retak berawal pada cacat tersebut.

c. Efek permukaan — ketahanan fatik sangat dipengaruhi oleh kondisi permukaan. Kondisi permukaan tersebut adalah sifat permukaan seperti perlakuan permukaan seperti surface hardening dan tegangan sisa permukaan. Efek dari surface finishing atau kekasaran permukaan secara kualitatif juga mempengaruhi ketahanan fatik suatu material. Sebaliknya proses pengerasan permukaan dapat meningkatkan ketahanan fatik. Tegangan sisa (residual stress) terutama tegangan sisa tekan akan memberikan peningkatan ketahanan fatik. Tegangan sisa ini

8

dapat dikembangkan dengan melakukan deformasi plastis yang tidak seragam pada suatu penampang..

d. Tegangan rata-rata (mean stress) — tegangan rata-rata (mean stress) juga mempengaruhi ketahanan fatik. Tegangan ini ditunjukkan dengan amplitudo tegangan yang dinyatakan dengan

ratio tegangan.. Bila R1 amplitudo tegangan tarik sama dengan amplitudo tegangan tekan. Bila nilai R cenderung menjadi positif maka ketahanan fatiknya menjadi turun.

Pertumbuhan retak adalah perubahan panjang retak terhadap siklus pembebanan yang terjadi. Dalam tahap ini retak tumbuh dan menjalar hingga mencapai batas kritis (critical size). Dari data perambatan retak, prediksi umur lelah (fatigue life) dapat dikembangkan. Dari konsep fracture mechanics, laju pertumbuhan retak dinyatakan dengan

dN da

yang merupakan fungsi dari sifat material, panjang retak, dan tegangan operasi. Retak berawal dari daerah yang paling lemah, kemudian berkembang seiring dengan berjalannya siklus pembebanan.

Untuk mencegah fracture mechanics/mekanika retakan pada material, maka dilakukanlah beberapa pendekatan desain untuk mengantisipasinya. Pendekatan-pendekatan itu mencakup [3]: a. Pendekatan menggunakan standar energi — digunakan bila pertambahan retak terjadi ketika

energi yang ada untuk pertumbuhan retak melampaui ketahanan material.

b. Pendekatan intensitas tegangan — pendekatan ini digunakan untuk mengetahui distribusi tegangan pada ujung retak dari material. Untuk menghitung distribusi tegangannya maka perlu diketahui nilai faktor inensitas tegangan (KI) yang dirumuskan dengan KI a (5) c. Pendekatan toleransi kegagalan — pendekatan ini digunakan untuk memprediksi ketahanan material berdasarkan variabel waktu dan mekanisme pertambahan retak. Laju pertambahan retak memiliki korelasi dengan faktor intensitas tegangan dan fracture toughness material. Laju

pertambahan retaknya dirumuskan dengan C K m

dN da

) (

(6)

Umur lelah suatu komponen yang memiliki cacat, defect awal, atau dikontinuitas dapat diprediksi menggunakan konsep mekanika retakan (fracture mechanics) yang dikembangkan dan banyak digunakan baik secara analitis, eksperimen maupun numerik. Untuk mengevaluasi suatu struktur yang memiliki cacat/flaw, salah satu pendekatannya dengan memprediksi umur dari perambatan retak. Pada kasus fatik, metode Linear Elastic Fracture Mechanics (LEFM)

9

biasa digunakan. Hal ini dikarenakan kasus fatik terjadi pada kondisi elastis. Parameter-parameter yang digunakan dalam LEFM terdiri atas:

a. Faktor intensitas tegangan (KI) — nilai KI menyatakan ketangguhan suatu komponen, atau umur

dari pertumbuhan retak dan suatu ukuran dari besaran medan konsentrasi tegangan di sekitar ujung retak. Nilai KI merupakan fungsi dari panjang retak dan tegangan kerja yang dirumuskan

dengan KIY a (7)

b. Sifat ketangguhan bahan (fracture toughness) KIC — nilai KIC merupakan sifat ketangguhan

bahan dalam menahan laju retakan. Sifat ketangguhan bahan pada kondisi statis ini dinyatakan sebagai yield strength atau ultimate strength. Jika nilai KI KIC maka dapat dikatakan bahwa

suatu konstruksi aman. Dan sebaliknya bila nilai KI mendekati nilai KIC atau KI KICmaka

dapat dikatakan suatu konstruksi akan mengalami gagal/patah [5].

Gambar 4. Tipe pertambahan retak pada logam [2]

Pada studi kasus yang dibahas dalam tulisan ini, hanya menghitung besarnya perambatan retak yang terjadi pada region I, maka digunakan dua buah persamaan yaitu:

a. Persamaan Paris

Pada persamaan ini, nilai perbandingan antara tegangan maksimum dan tegangan minimum tidak diperhitungkan. Berikut adalah persamaan yang digunakan:

min max (8) = (2) a Y KI (9) = (7) Keterangan gambar:

Region I → Pada threshold, retak tidak bertambah

Region II → Linear region

Region III → Laju pertambahan retak akan bertambah secara cepat

10 m K C dN da a ( ) (10) = (6) a a an 0 (11) b. Persamaan Walker max min R (12) = (4) min max (13) = (8) a Y KI (14) = (9)

R 1 K C dN da a m (15) a a an 0 (16) = (11)c. Persentase selisih tiap σmin pada persamaan Paris maupun Walker

100 ) N N ( 2 1 | N N | Cycle % B A B A (17)

d. Persentase selisih siklus gagal antara Paris dan Walker terhadap Paris dengan R yang sama 100 NP | NW NP | is CycleToPar % (18)

11

2.1. Metode Analisis Data

Metode yang digunakan dalam penemecahan kasus ini adalah studi literatur dan penggunaan

software Matlab yang tahapannya dituangkan dalam diagram alir berikut:

12

Sedangkan diagram alir pembuatan program perambatan retak di Matlab seperti gambar berikut:

Gambar 6. Diagram alir pembuatan program

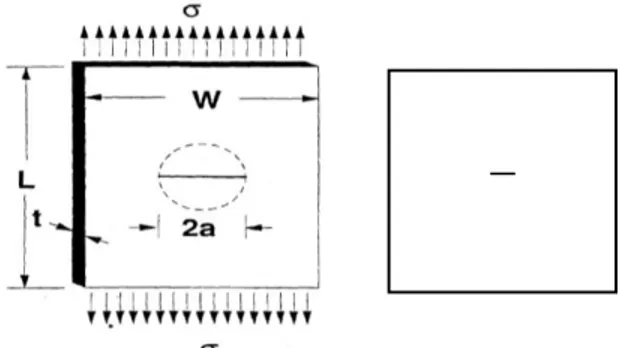

3. Model Plat dan Retak

Material yang akan dianalisis dan diprediksi pertambahan retaknya adalah aluminium seri Al-2219-T87 yang memiliki propertis sebagai berikut [6]:

Tabel 1. Propertis Al-2219-T87

σy (MPa) KIC(MPa√𝐦 ) C m

395 27.3 6.27E-11 3.3

Geometri platnya adalah sebagai berikut: a = 70 mm

W = 150 mm σmax = 20 MPa

13

Gambar 7. Geometri plat yang akan diprediksi perambatan retaknya

4. Hasil dan Pembahasan

Program yang dijalankan di Matlab menggunakan parameter: a. a = 70 mm

b. W = 150 mm c. σmax = 20 MPa

d. σmin= 12; 13; 14; 16 MPa e. Y = 1

f. Setiap pertambahan siklus 200,000 maka nilai a ditampilkan g. Propertis yang digunakan adalah Al-2219-T87.

Berdasarkan parameter-parameter di atas, didapatkan hasil: 4.1. Paris

Tabel 2. Hasil pada persamaan Paris dengan R 0.6 (σmax = 20)

a (mm) N (Siklus)

70 0

120 6,466,247

Tabel 3. Hasil pada persamaan Paris dengan R 0.65 (σmax = 20)

a (mm) N (Siklus)

70 0

120 10,046,753

14

Tabel 4. Hasil pada persamaan Paris dengan R 0.7 (σmax = 20)

a (mm) N (Siklus)

70 0

120 16,708,986

Tabel 5. Hasil pada persamaan Paris dengan R 0.75 (σmax = 20)

a (mm) N (Siklus)

70 0

120 30,496,373

Tabel 6. Hasil pada persamaan Paris dengan R 0.8 (σmax = 20)

a (mm) N (Siklus)

70 0

1.20E+02 63,687,065

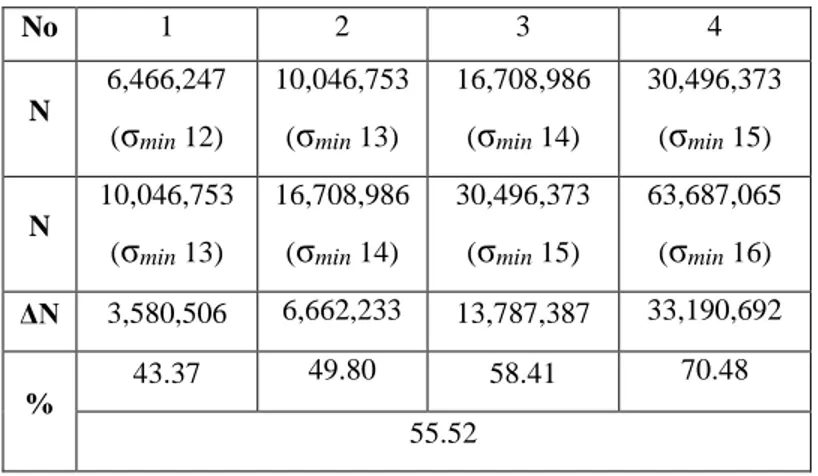

Tabel 7. Persentase selisih tiap σmin pada persamaan Paris (σmax = 20)

No 1 2 3 4 N 6,466,247 (σmin 12) 10,046,753 (σmin 13) 16,708,986 (σmin 14) 30,496,373 (σmin 15) N 10,046,753 (σmin 13) 16,708,986 (σmin 14) 30,496,373 (σmin 15) 63,687,065 (σmin 16) ΔN 3,580,506 6,662,233 13,787,387 33,190,692 % 43.37 49.80 58.41 70.48 55.52

15

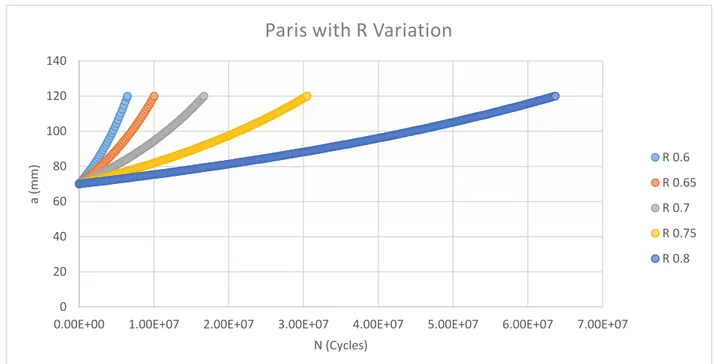

Gambar 8. Grafik a vs N persamaan Paris dengan variasi R (σmax = 20)

Dari tabel 2-7, hasil di Matlab, dan gambar 8 maka didapatkan bahwa:

a. Makin besar nilai R atau makin mendekati σmax maka fatigue life atau siklus gagal dari material makin besar. Sehingga, diusahakan agar Δσ tidak besar (R tidak kecil).

b. Persentase rata-rata perubahan siklus dari σmin 12 sampai 16 adalah 55.52%. c. Struktur akan gagal pada kondisi a0.8W.

0 20 40 60 80 100 120 140

0.00E+00 1.00E+07 2.00E+07 3.00E+07 4.00E+07 5.00E+07 6.00E+07 7.00E+07

a (

mm)

N (Cycles)

Paris with R Variation

R 0.6 R 0.65 R 0.7 R 0.75 R 0.8

16

4.2. Walker

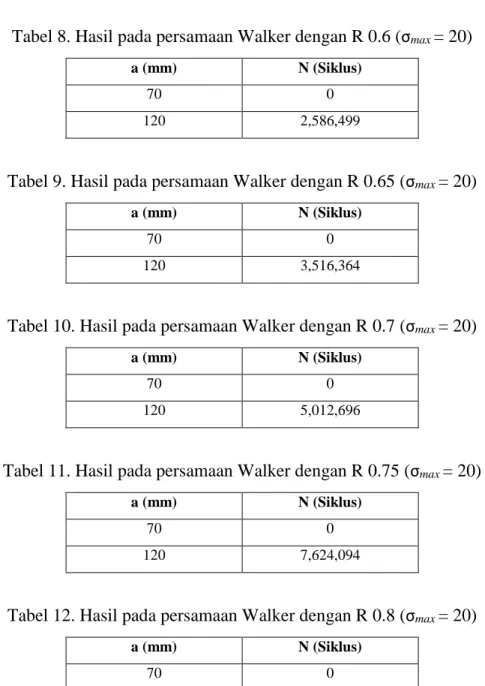

Tabel 8. Hasil pada persamaan Walker dengan R 0.6 (σmax = 20)

a (mm) N (Siklus)

70 0

120 2,586,499

Tabel 9. Hasil pada persamaan Walker dengan R 0.65 (σmax = 20)

a (mm) N (Siklus)

70 0

120 3,516,364

Tabel 10. Hasil pada persamaan Walker dengan R 0.7 (σmax = 20)

a (mm) N (Siklus)

70 0

120 5,012,696

Tabel 11. Hasil pada persamaan Walker dengan R 0.75 (σmax = 20)

a (mm) N (Siklus)

70 0

120 7,624,094

Tabel 12. Hasil pada persamaan Walker dengan R 0.8 (σmax = 20)

a (mm) N (Siklus)

70 0

17

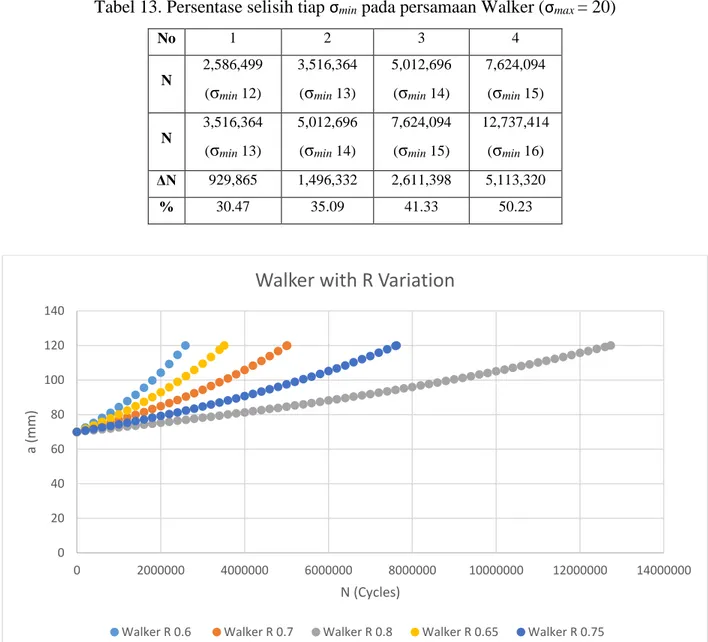

Tabel 13. Persentase selisih tiap σmin pada persamaan Walker (σmax = 20)

No 1 2 3 4 N 2,586,499 (σmin 12) 3,516,364 (σmin 13) 5,012,696 (σmin 14) 7,624,094 (σmin 15) N 3,516,364 (σmin 13) 5,012,696 (σmin 14) 7,624,094 (σmin 15) 12,737,414 (σmin 16) ΔN 929,865 1,496,332 2,611,398 5,113,320 % 30.47 35.09 41.33 50.23

Gambar 9. Grafik a vs N persamaan Walker dengan variasi R

Dari tabel 8-13, hasil di Matlab, dan gambar 9 maka didapatkan bahwa:

a. Makin besar nilai R atau makin mendekati σmax maka fatigue life atau siklus gagal dari material makin besar. Sehingga, diusahakan agar Δσ tidak besar (R tidak kecil).

b. Persentase rata-rata perubahan siklus mulai dari σmin 12 sampai 16 adalah 39.28%. c. Struktur akan gagal pada kondisi a0.8W.

0 20 40 60 80 100 120 140 0 2000000 4000000 6000000 8000000 10000000 12000000 14000000 a (m m ) N (Cycles)

Walker with R Variation

18

Tabel 14. Persentase selisih siklus gagal antara persamaan Paris dan Walker terhadap Paris dengan R yang sama (σmax = 20)

σmin 12 13 14 15 16 Paris 6,466,247 10,046,753 16,708,986 30,496,373 63,687,065 Walker 2,586,499 3,516,364 5,012,696 7,624,094 12,737,414 ΔN 3,879,748 6,530,389 11,696,290 22,872,279 50,949,651 % 60 65 70 75 80 70

Gambar 10. Grafik a vs N persamaan Paris dan Walker dengan variasi R

Dari gambar 10 dan tabel 14 didapatkan:

a. Banyaknya siklus gagal pada persamaan Walker lebih sedikit bila dibandingkan dengan banyaknya siklus gagal pada persamaan Paris. Hal ini dikarenakan pada persamaan Walker memperhitungkan pengaruh stress ratio.

b. Rata-rata prosentase selisih siklus gagal pada kedua persamaan tersebut dengan nilai R yang sama 70% (tabel 14). 0 20 40 60 80 100 120 140

0.00E+00 1.00E+07 2.00E+07 3.00E+07 4.00E+07 5.00E+07 6.00E+07 7.00E+07

a

(m

m

)

N (Cycles)

Paris vs Walker with R variation

Paris R 0.6 Paris R 0.8 Walker R 0.6 Walker R 0.8

19

5. Kesimpulan

Setelah dilakukan analisis, didapatkan kesimpulan:

1. Analisis menggunakan persamaan Walker memberikan nilai fatigue life atau banyaknya siklus gagal yang lebih sedikit bila dibandingkan dengan persamaan Paris, hal ini karena Walker memperhitungkan stress ratio.

2. Persentase rata-rata perubahan siklus gagal pada persamaan Paris mulai dari σmin 12 sampai 16 adalah 55.52%.

3. Persentase rata-rata perubahan siklus gagal pada persamaan Walker mulai dari σmin 12 sampai 16 adalah 39.28%.

4. Persentase rata-rata selisih siklus gagal antara persamaan Paris dan Walker terhadap Paris dengan R yang sama adalah 70%.

5. Makin besar nilai R maka fatigue life makin lama. Fatigue life akan bertambah lama bila nilai R makin mendekati nilai 1.

6. Struktur akan gagal saat a0.8W(a = 120 mm).

6. Daftar Simbol

NO Simbol Keterangan

1 a, a0 setengah panjang retak awal

2 W setengah panjang lebar plat

3 Kmax faktor intensitas tegangan maksimum

4 KIC fracture toughness dari material

5 σy tegangan batas yang masih aman untuk material

6 σmax tegangan maksimum

7 σmin tegangan minimum

8 σm mean stress 9 Δσ, σr range of stress 10 σa stress amplitude 11 R stress ratio 12 dN

da laju pertambahan retak

20

14 C dan m konstanta propertis pada material

15 N siklus

16 ΔN selisih atau perubahan siklus

17 NσA siklus pada tegangan sebelumnya

18 NσB siklus pada tegangan berikutnya

19 NP siklus pada persamaan Paris

20 NW siklus pada persamaan Walker

21 σnetmax tegangan net maksimum

7. Daftar Pustaka

1. Final Report. NTSB/AAR-89/03. 1989. Aircraft Accident Report — Aloha Airlines, Flight 243, Boeing 737-200, N73711, near Maui, Hawaii, April 28, 1988. Washington DC.

2. E. Dieter, George. 1986. Mechanical Metalurgy, 3rdedition, McGraw-Hill Inc.

3. Anderson, T. L., 2005, Fracture Mechanics: Fundamentals and Applications, 3rdedition, CRC

Press, New York

4. Callister, W.D., Jr. , Retwisch, D.G. 2007. Materials Science and Engineering An Introduction, 7th edition., John Wiley and Sons, New York

5. Chandra, H. 2009. Linear Elastic Fracture Mechanics (LFEM) Fatigue, University of Sriwijaya, Palembang

6. Carpinteri, Alberto, Marco Paggi. 2007. Are the Pari’s Law Parameters Dependent on Each

Other?. Atti del Conggreso IGF 19 (2-4 Juli 2007), Milan

8. Lampiran

Coding di Matlab:

disp(

'Crack Propagation in Material Al 2219-T87 Used

Paris And Walker Equation'

)

%Input

K1c = 27.3

%MPa(m^0.5)

21

C = 6.27e-11

w = 150e-3

%setengah lebar material dalam m

YS = 395

%MPa

ap=input(

'Setengah Panjang Awal Paris='

);

aw=input(

'Setengah Panjang Awal Walker='

);

b=input(

'Sigma max='

);

c=input(

'Sigma min='

);

d=input(

'Y='

);

Siklus = 0;

%Untuk Fail saat a > 0.8w maka digunakan: a0 = 70e-3 m,

%Sigma_max = 20 MPa(m^0.5), Sigma_min = 19,18,17,16, 10

MPa(m^0.5),

%Bisa juga Sigma_min = 12 MPa(m^0.5),

Kmax_Paris = (d * b * sqrt(pi * (ap)));

Sigma_net_max_Paris = b * (w / (w-ap));

Kmax_Walker = (d * b * sqrt(pi * (aw)));

Sigma_net_max_Walker = b * (w / (w-aw));

%PARIS EQUATION

Siklus = 0;

while

ap < 0.8*w && b < YS && Kmax_Paris < K1c &&

Sigma_net_max_Paris < YS

Delta_Sigma = (b - c);

Kmax_Paris = (d * b * sqrt(pi * (ap)));

22

da_per_dn= (C * (Delta_K)^m);

Delta_a = (da_per_dn);

ap = (ap) + Delta_a;

Siklus = Siklus + 1;

Sigma_net_max_Paris = b * (w / (w-ap));

A = mod (Siklus,2e5);

if

A == 0

disp(ap)

end

end

ap

b

Kmax_Paris

Sigma_net_max_Paris

Siklus

if

ap >= 0.8*w

disp (

'Paris => Crack & Fail: a > 0.8*w'

)

elseif

b >= YS

disp (

'Paris => Crack & Fail: b > YS'

)

elseif

Kmax_Paris >= K1c

disp (

'Paris => Crack & Fail: Kmax > K1c'

)

elseif

Sigma_net_max_Paris >= YS

disp (

'Paris => Crack & Fail: Sigma net max >

YS'

)

23

%WALKER EQUATION

Siklus = 0;

while

aw < 0.8*w && b < YS && Kmax_Walker < K1c &&

Sigma_net_max_Walker < YS

R = c / b;

Delta_Sigma = (b - c);

Kmax_Walker = (d * b * sqrt(pi * (aw)));

Delta_K = (d * Delta_Sigma * sqrt(pi * (aw)));

da_per_dn= ((C * (Delta_K)^m)) / (1 - R);

Delta_a = (da_per_dn);

aw = (aw) + Delta_a;

Siklus = Siklus + 1;

Sigma_net_max_Walker = b * (w / (w-aw));

A1 = mod (Siklus,2e5);

if

A1 == 0

disp(aw)

end

end

aw

b

Kmax_Walker

Sigma_net_max_Walker

Siklus

24

![Gambar 1. Kegagalan struktur pada Aloha Airlines dengan nomor penerbangan243 [1]](https://thumb-ap.123doks.com/thumbv2/123dok/2482555.2219921/3.918.137.791.511.698/gambar-kegagalan-struktur-aloha-airlines-dengan-nomor-penerbangan.webp)

![Gambar 2. Siklus tegangan fatigue [4]](https://thumb-ap.123doks.com/thumbv2/123dok/2482555.2219921/6.918.231.679.109.561/gambar-siklus-tegangan-fatigue.webp)

![Gambar 3. Kurva S-N [4]](https://thumb-ap.123doks.com/thumbv2/123dok/2482555.2219921/7.918.214.685.169.556/gambar-kurva-s-n.webp)