23

4.1. Proses Pembuatan Komponen Parapodium dinamik

Proses pembuatan parapodium dinamik sesuai dengan gambar kerja hasil desain ulang. Proses pembuatan semua komponen parapodium dinamik per detail part menjadi komponen kemudian perakitannya membentuk produk jadi secara utuh.

Proses pembuatan dilakukan antara lain adalah: proses potong dengan mesin gerinda potong, shearing dan jigsaw, bending, proses bor dengan mesin bor duduk, bor tangan, tapping, bubut, frais, bending, las argon, finishing, poles, painting, bekleding dan assembling. (Lampiran 3 tentang Rincian Proses Pembuatan Parapodium Dinamik).

4.1.1. Pembuatan Komponen Alas Gerak Telapak Kaki (00-01)

Bagian ini menjadi alas tumpuan telapak kaki pengguna dan berfungsi untuk melangkah maju atau mundur.

4.1.1.1 Proses Permesinan per Part 1.1. Palang penguat

Memotong pipa kotak stainless 40x20 mm, tebal 1 mm, panjang 680 mm, jumlah 2 buah menggunakan mesin gerinda potong dengan sudut kemiringan 60 derajat kemudian diproses menggunakan mesin milling pada kedua ujungnya dengan R 9.5 mm.

1.2. Frame telapak

Memotong pipa stainless diameter 19 mm, tebal 1 mm, panjang 810 mm, jumlah 2 buah menggunakan mesin gerindan potong kemudian ditekuk menggunakan mesin roll pipa dengan R110 mm pada kedua sisi dengan lebar 210 mm dan total panjang jadi 769.5 mm.

Gambar 4.2 Frame Telapak 1.3. Alas telapak kaki

Memotong plat besi tebal 1.2 mm, lebar 190 mm, panjang 370 mm, jumlah 2 buah dengan mesin potong plat sesuai gambar. Buat marking/pola pada plat tersebut dibantu dengan mal kertas dengan skala 1:1 kemudian memotong plat menggunakan mesin jigsaw sesuai marking. Dilanjutkan membuat 4 lubang slot lebar 5 mm dan panjang 70 mm menggunakan mesin milling. Kemudian menekuk 90obenda kerja tersebut menggunakan mesin tekuk pada satu sisi belakang dan dua sisi samping. Menggunakan mesin bor untuk membuat 4 lubang kemudian dicat dengan cat warna hitam. Kemudian memotong material karet pelapis lembaran tebal 2-3 mm menggunakan gunting kain menyesuaikan ukuran alas telapak kaki setelah itu memotong tali pitalebar 50 mm dan felkro/perekat lebar 50 mm sesuai ukuran sebagai pengikat telapak kaki/sepatu pemakai agar tidak lepas pada saat berjalan menggunakan alat ini.

1.4. Penyangga Alas telapak Kaki

Memotong pipa kotak stainless 20x20 mm, panjang 98 mm, jumlah 4 buah menggunakan mesin gerinda potong dan salah satu ujungnya diproses dengan mesin milling dengan R.9.5 mm dan kedalaman 4.5 mm.

Gambar 4.4 Penyangga Alas Telapak Kaki 1.5. Plat sepatu luar

Memotong material platstrip stainless 25x5 mm, panjang 60 mm, jumlah 4 buah menggunakan mesin gerinda potong sesuai gambar kemudian membuat 2 lubang diameter 3.5 mm dengan jarak 40 mm menggunakan mesin bor dan ditapping dengan alat tap M4x1.25 mm. Kemudian pada kedua ujung dibentuk radius dengan R.10 mm menggunakan gerinda tangan sekaligusfinishingakhir.

Gambar 4.5 Plat Sepatu Luar 1.6. Tuas sepatu luar

Memotong material pipa stainless diameter 16 mm, panjang 250 mm, menggunakan mesin gerinda potong sesuai ukuran sejumlah 4 buah.

1.7. Tuas pemanjang

Memotong material batang stainless diameter 12 mm, panjang 250 mm menggunakan mesin gerinda potong sejumlah 1 buah danchampersekitar 1 x 45osetiap ujungnya dengan mesin gerinda tangan.

Gambar 4.7 Tuas Pemanjang 1.8. Selongsong

Memotong material pipa stainless diameter 16 mm, panjang 325 mm, menggunakan mesin gerinda potong sejumlah 1 buah.

Gambar 4.8 Selongsong 1.9. Plat sepatu dalam

Memotong material platstrip 25x5 mm, panjang 80 mm sejumlah 4 buah menggunakan mesin gerinda potong dilanjutkan membuat 2 lubang diameter 3,5 mm dengan jarak 60 mm menggunakan mesin bor dan ditapping dengan tap M4x1,25. Kemudian pada keempat ujungnya dibentuk radius dengan R.2 mm menggunakan mesin gerinda tangan.

1.10. Bracketkaki runcing tetap

Memotong material pipa kotak stainless 40x20 mm, tebal 1 mm panjang 65 mm, jumlah 2 buah menggunakan gerinda potong dimana salah satu ujungnya dipotong miring 41° dan potong lebar pipa menjadi 30 mm sehingga hanya punya satu sisi saja dan membuat lubang tembus diameter 7 mm pada posisi siku dan diameter 5 mm pada posisi ujung lancip.

Gambar 4.10BracketKaki Runcing Tetap 1.11. Bracketpengikat bergerak

Memotong material pipa kotak 40x20 mm, tebal 1 mm, panjang 80 mm, jumlah 2 buah menggunakan gerinda potong dimana salah satu ujungnya dipotong miring 37° derajat dan potong lebar pipa menjadi 30 mm sehingga hanya punya satu sisi saja dan membuat lubang tembus diameter 7 mm pada posisi siku dan diameter 5 mm pada posisi ujung lancip dan diameter 6 mm pada sisi datar.

Gambar 4.11BracketPengikat Bergerak 1.12. Mur pengikat

Memotong material batang stainless diameter 14,7 mm, panjang 50 mm, jumlah 2 buah menggunakan gerinda potong dan memproses bubut facing pada satu sisi dan membuat lubang 5 mm dan dichamfering 1x45° dan

dipotong sepanjang 5 mm dengan mesin bubut dan dichamfering akhir dengan mesin bor duduk.

Gambar 4.12 Mur Pengikat 1.13. Plat penguat

Memotong material platstrip 25x5 mm, panjang 70 mm, jumlah 2 buah menggunakan mesin gerinda potong dengan sudut 45° pada kedua ujungnya.

Gambar 4.13 Plat Penguat 1.14. Selongsong tuas tegak

Memotong material pipa stainless 30x30 mm, tebal 1 mm, panjang 110 mm, jumlah 2 buah menggunakan mesin potong gerinda kemudian membuat lubang tembus 12 mm pada salah satu ujungnya dan lubang tembus diameter 9 mm pada sisi ujung yang lain seperti gambar.

1.15. Mur pengencang

Mengadakan inbush screw besi M4 x 1,24, panjang 15 mm, jumlah 4 buah.

Gambar 4.15 Mur Pengencang 1.16. Bushing pengikat tengah

Memotong material batang stainless diameter 30 mm, panjang panjang 44 mm jumlah 1 buah dan facing halus dengan mesin bubut salah satu sisinya kemudian material dibalik untuk facing sisi lainnya. Membuat lubang tembus dalam diameter 12 mm kemudian buat bentuk konus dengan 15° dan diameter ujungnya 20 mm. Kemudian membuat 2 lubang diameter 3,5 mm pada sisi datar dan ditapping M 4 x 1,25 mm.

Gambar 4.16 Bushing Pengikat Tengah 1.17. Baut pengencang

Mengadakan grub bush screw besi M3 x 1,25, panjang 10 mm, jumlah 2 buah.

1.18. Baut pengikat

Mengadakan baut stainless M 5 x 1,25, panjang 30 mm, jumlah 4 buah.

Gambar 4.18 Baut Pengikat 1.19. Mur pengikat

Mengadakan mur stainless M5x1,25 , jumlah 4 buah.

Gambar 4.19 Mur Pengikat 1.20. Baut pengikat

Mengadakan baut stainless M5x1,25, panjang 30 mm, jumlah 4 buah.

Gambar 4.20 Baut Pengikat 1.21. Bushing pengikat pinggir

Memotong material batang stainless diameter 18 mm, panjang 40 mm, jumlah 1 buah dan memproses bubut facing halus dengan mesin bubut pada salah satu sisinya kemudian membuat lubang dalam tidak tembus diameter 12 mm, panjang 33 mm kemudian membuat ulir dalam M5 x 1,25 mm. Kemudian membuat 2 lubang diameter 2,5 mm pada satu sisinya dan ditapping M 3 x 1,25 mm.

1.22. Bushing rumah pin

Memotong material batang stainless diameter 25,4 mm panjang 17 mm, jumlah 4 buah dan memproses facing halus dengan mesin bubut salah satu sisinya kemudian membuat lubang dalam tembus diameter 12 mm dan membalik benda kerja untuk facing. Kemudian membuat 2 lubang diameter 2,5 mm pada sisi datar dan ditappingM 3 x 1,25 mm.

Gambar 4.22 Bushing Rumah Pin 1.23. Pin kaki bawah

Memotong material batang stainless diameter 11,9 mm, jumlah 2 buah menggunakan mesin bubut sepanjang 57 mm kemudian diproses pada salah satu ujungnya selebar 7 mm sedalam 3 mm.

Gambar 4.23 Pin Kaki Bawah 1.24. Baut penahan pin

Mengadakangrub screw besi M3x1,25, panjang 10 mm, ex stock.

1.25. Tuas penyambung

Memotong batang stainless diameter 12 mm, panjang 100 mm, jumlah 1 buah menggunakan mesin gerinda potong.

Gambar 4.25 Tuas Penyambung 1.26. Bushing penyambung

Memotong material batang stainless diameter 14 mm, jumlah 2 buah menggunakan mesin bubut sesuai panjang 18 mm dan membuat lubang diameter 6 mm.

Gambar 4.26 Bushing Penyambung 1.27. Baut pengikat

Mengadakan baut L stainless M5x1,25, panjang 30 mm, jumlah 1 buah.

Gambar 4.27 Baut Pengikat 1.28. Mur pengikat

Mengadakan mur stainless M8x1,25, jumlah 4 buah, ex stock

1.29. Baut pengikat

Mengadakan baut besi perseng M6x1,24, panjang 10 mm, jumlah 8 buah.

Gambar 4.29 Baut Pengikat 1.30. Kulit imitasi penutup engsel

Memotong kulit imitasi lebar panjang 250 sejumlah 2 mm dan perekat/felkro lebar 250 mm, panjang 400 mm sejumlah 2 buah dan menjahit dengan mesin jahit kain dan bagian tertentu dipasangi perekat untuk pengikat yang mudah dibuka dan dikancingkan.

Gambar 4.30 Kulit Imitasi Penutup Engsel 4.1.1.2 Proses Perakitan per Komponen

Bagian ini menjadi alas tumpuan telapak kaki pengguna dan berfungsi untuk melangkah maju atau mundur, terdiri dari beberapa komponen:

1. Pipa Penyangga bawah (2 set, tipe kanan dan kiri)

Gambar 4.32 Penyangga Bawah

Menyambungkan beberapa part dari kelompok komponen ini menggunakan mesin las TIG argon. Secara berurutan kerangka telapak disambungkan dengan palang penguat dan pipa alas telapak dipasangkan diantaranya. Kemudian selongsong tuas tegak ditempatkan tegak lurus pada palang penguat diperkuat plat penguat dan bushing pin dipasangkan pada sisi luarnya kemudian bracket kaki runcing tetap disisi belakang serta Mur pengikat M10 disisi atas untuk mengikat dengan pipa tuas tegak. Plat sepatu dalam ditempatkan dibawah posisi bending pipa frame telapak dan mur pengikat pada kedua ujungnya. Setelah semua disambung dengan proses las kemudian di-finishing menggunakan mesin gerinda tangan dengan batu fleksibel seperlunya dan finishing akhir dipoles kain agar tampak gilap (mirror).

2. Sepatu Penyeimbang (4 buah)

Gambar 4.33 Sepatu Penyeimbang

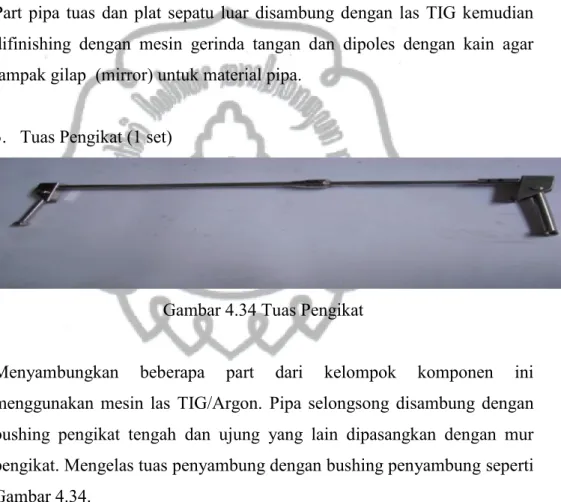

Part pipa tuas dan plat sepatu luar disambung dengan las TIG kemudian difinishing dengan mesin gerinda tangan dan dipoles dengan kain agar tampak gilap (mirror) untuk material pipa.

3. Tuas Pengikat (1 set)

Gambar 4.34 Tuas Pengikat

Menyambungkan beberapa part dari kelompok komponen ini menggunakan mesin las TIG/Argon. Pipa selongsong disambung dengan bushing pengikat tengah dan ujung yang lain dipasangkan dengan mur pengikat. Mengelas tuas penyambung dengan bushing penyambung seperti Gambar 4.34.

4. Perakitan Total Komponen Alas Telapak Kaki

Gambar 4.35 Alas Telapak Kaki 4.1.2 Pembuatan Komponen Penegak Lutut (00-02)

Bagian ini berfungsi untuk menegakan parapodium dinamik dengan menyambung Alas Gerak Telapak Kaki dengan komponen corset bawah memegang/mengikat lutut untuk membantu menegakkan kedua kaki pengguna alat ini.

4.1.2.1 Proses Permesinan per Part 2.1. Tuas tegak

Memotong material pipa stainless kotak 25x25 mm, tebal 1 mm, panjang 840 mm menggunakan mesin gerinda potong kemudian membuat lubang tembus diameter 9 mm dan 12 mm dengan menggunakan mesin bor.

Gambar 4.37 Tuas tegak 2.2. Selongsong

Memotong material pipa besi kotak 30 x 30 mm,tebal 1 mm, panjang 30 mm menggunakan mesin gerinda potong kemudian membuat lubang tembus diameter 5 mm menggunakan mesin bor.

2.3. Plat penguat

Memotong material plat besi tebal 1 mm, lebar 10 mm, panjang 50 mm, jumlah 2 buah menggunakan mesin potong plat.

Gambar 4.39 Plat Penguat 2.4. Plat penahan lutut

Memotong material plat tebal 1 mm, lebar 100 mm, panjang 140 mm dengan mesin potong plat dan mengerollnya dengan R100 mm.

Gambar 4.40 Plat Penahan Lutut 2.5. Tuas L

Memotong material pipa stainless diameter 12,5 mm, panjang 250 mm, jumlah 2 buah dan as stainless diameter 18 mm panjang 100 mm, jumlah 2 buah menggunakan mesin gerinda potong. Pipa stainless ditekuk 90o dengan R57 mm dan as stainless pada satu sisi difrais setebal 2 mm kemudian keduanya disambung dengan mesin las argon (TIG).

2.6. Selongsong plat lutut

Memotong material pipa besi diameter 17 mm, panjang 40 mm, jumlah 2 buah menggunakan mesin gerinda potong dan membuat lubang tidak tembus berdiameter 5 mm menggunakan mesin bor.

Gambar 4.42 Selongsong Plat Lutut 2.7. Selongsong tuas L

Memotong material pipa besi diameter 22 mm, tebal 1,2 mm, panjang 40 mm, jumlah 2 buah menggunakan mesin gerinda potong dan membuat lubang tidak tembus dengan berdiameter 5 mm menggunakan mesin bor.

Gambar 4.43 Selongsong Tuas L 2.8. Mur pengikat pipa

Mengadakan mur besi M5 x 1,25 mm, jumlah 4 buah

Gambar 4.44 Mur Pengikat Pipa 2.9. Baut pengunci

Mengadakan grab screw besi M5 x 1,25 mm, panjang: 10 mm, jumlah 4 buah.

2.10. Spon pelapis lutut

Memotong spone 20 mm, lebar 100, panjang 140mm dan membuat pola serta memotong kulit imitasi dan perekat menggunakan gunting dan menjahitnya dengan mesin jahit.

Gambar 4.46 Spon Pelapis Lutut 4.1.2.2 Proses Perakitan per Komponen

1. Plat penyangga lutut

Gambar 4.47 Plat Penyangga Lutut

Menggunakan mesin las argon plat penguat dilekatkan pada sisi atas lengkungan plat penahan lutut dan selanjutnya selongsong plat lutut ditempatkan tegak lurus serta mur pengikat plat pada posisi terluar, kemudian di-finishingdan dicat warna hitam.

2. Selongsong tuas L

Gambar 4.48 Selongsong Tuas L

Menggunakan mesin las argon pipa selongsong dilekatkan tegak lurus pada selongsong tuas L dan mur pengikat pada posisi terluar pada dua part tersebut sesuai gambar. Setelah itu difinising dan dicat warna hitam. 3. Hasil Proses Perakitan Penegak Lutut

4.1.3 Pembuatan Komponen Penyangga Pinggang (00-03)

Bagian ini sebagai pemegang pipa penegak lutut, korset bawah dan pengunci belakang pinggang.

Gambar 4.50 Penyangga Pinggang Kanan dan Kiri 4.1.3.1 Proses Permesinan per Part:

3.1. Selongsong berlubang

Memotong material pipa stainless 30x30 mm, tebal 1 mm, panjang 340 mm, jumlah 2 buah menggunakan mesin gerinda potong. Kemudian membuat 11 buah lubang diamater 9 mm tidak tembus dan jarak masing – masing sumbu pusat lubang 25 mm menggunakan mesin bor. Kemudian pada salah satu sisi dimilling sedalam 7 mm dengan radius 15 mm.

3.2. Tuas penahan

Memotong material pipa stainless 25x25 mm, tebal 1 mm, panjang 300 mm, jumlah 2 buah menggunakan mesin gerinda potong. Pada salah satu ujung material diproses menggunakan mesin frais radius 9.5 mm.

Gambar 4.52 Tuas Penahan 3.3. Selongsong penahan

Memotong material Pipa stainless 30x30 mm, tebal 1 mm, panjang 200 mm, jumlah 2 buah menggunakan mesin gerinda potong dan pada salah satu ujungnya dipotong miring dengan sudut kemiringan 45° kemudian mengebor pada sisi siku pipa diameter 6 mm menggunakan mesin bor dan memasngkan mur pengencang dengan mesin las argon

Gambar 4.53 Selongsong Penahan 3.4. Selongsong korset bawah, tipe kanan dan kiri

Memotong material pipa stainless 60x30 mm, tebal 1 mm, panjang 190 mm, berjumlah 2 buah sesuai ukuran menggunakan mesin gerinda potong. Kemudian membuat lubang diameter 13 mm menggunakan mesin bor dan 2 buah lubang berdiameter 6 mm pada kedua sisi sudut ujung pipa untuk jalan masuk baut pengunci.

3.5. Tuas pengarah

Memotong material pipa stainless diameter 19 mm, panjang 400 mm, jumlah 2 buah menggunakan mesin gerinda potong.

Gambar 4.55 Tuas Pengarah 3.6. Stang tanduk pengarah

Memotong material pipa stainless diameter 16 mm, panjang 26 mm, pipa skedul stainless diameter 25 mm, stripplat stainless 25x3 mm sesuai ukuran menggunakan mesin gerinda, jumlah masing-masing 2 buah. Kemudian pipa D16 mm dibending membentuk sudut 30o dan ujung

bawah diprostek menggunakan mesin gerinda tangan dan pipa schedul diameter 25 dibelah dan disambung dengan potongan stripplat berlubang yang ditap M5x1,25.

Gambar 4.56 Stang Tanduk Pengarah 3.7. Brackettengah, tipe kanan dan kiri

Memotong material stripplat stainless 50x5 mm, panjang 100 mm x 2 buah, panjang 50 mm x 4 buah kemudian menyambung part-part tersebut menggunakan las argon sesuai gambar. Kemudian menggunakan mesin bor membuat beberapa lubang dan perceng sebagaimana arahan gambar kerja. Dilanjutkan proses penggerindaan untuk membentuk radius dan

bentukan-bentukan khusus dan terakhir difinishing dengan busa poles menggunakan mesin gerinda tangan.

Gambar 4.57 Bracket Tengah 3.8. Pin Pengikat

Memotong material as stainless diameter 16 mm, panjang 120 mm, jumlah 2 buah. Kemudian memproses dengan mesin bubut membuat pin dengan kepala pin diameter 16 mm, batang pen diameter 12,9 mm panjang 78 mm, diujungnya dibuat ulir M10x1,25 panjang 30 mm.

Gambar 4.58 Pin Pengikat 3.9. Baut pengikatbracket

Mengadakan baut besi perseng M6x1,24, panjang 10 mm, jumlah 8 buah.

Gambar 4.59 Baut PengikatBracket 3.10. Mur pengencang

Memotong material as stainless diameter 12 mm, panjang 12 mm, jumlah 4 buah menggunakan gerinda potong. Kemudian memproses facing dengan mesin bubut dan membuat lubang tembus diameter 4,5 mm dan menge-tap dengan tap M5x1,25 kemudian salah satu ujung digerinda

membentuk bentuk V sedalam 4 mm untuk dipasangkan dengan pipa dudukannya.

Gambar 4.60 Mur Pengencang 3.11. Baut pengencang

Mengadakan grab screw M5x1,25, jumlah 4 buah.

Gambar 4.61 Baut Pengencang 3.12. Plat pengikat sabuk

Memotong plat stainless tebal 2 mm, panjang 50 mm, lebar 60 mm, jumlah 2 buah menggunakan mesin potong plat kemudian membuat slot lebar 10 mm, panjang 50 mm dan 30 mm menggunakan mesin frais. Dan menggunakan gerinda tangan guna membentuk seperti gambar dan sekalian finishing akhir memakai kain poles agar gilap.

Gambar 4.62 Plat Pengikat Sabuk 3.13. Mur pengikat atas

Material as stainless diameter 9 mm, panjang 22,5 mm, jumlah 2 buah menggunakan mesin gerinda potong. Kemudian memproses dengan mesin bubut untuk membuat lubang diameter 4,5 mm sedalam 15 mm dan ditapping M5x1,25 dan membalik benda kerja lalau membuat bentuk spere/setengah lingkaran pada salah satu ujungnya.

3.14. Pin penghubung

Memotong as stainless diameter 15 mm, panjang 50 mm, jumlah 2 buah menggunakan mesin gerinda potong. Kemudian menggunakan mesin bubut membuat ulir M8x1,25, panjang 15 mm dan membuat lubang tembus diameter 7 mm menggunakan mesin bor.

Gambar 4.64 Pin Penghubung 3.15. As ulir penghubung

Memotong as stainless diameter 7 mm, panjang 200 mm, jumlah 2 buah dan membuat ulir M5x1,25 dengan alat snei.

Gambar 4.65 As Ulir Penghubung 3.16. Mur pengikat pin

Mengadakan mur pengikat pin stainless M6x1,25, jumlah 6 buah.

3.17 Piringan pengikat

Memotong material as stainless diameter 50 mm, panjang 68 mm, jumlah 2 buah. Kemudian menggunakan mesin bubut memprosesnya secara bertahap membuat kepala piringan dengan diameter 50 mm, panjang 8 mm dan as diameter 10 mm dan diujungnya dibuat ulir M8x1,25 sepanjang 18,5 mm seperti gambar kerja. Dilanjutkan mengebor pada dinding piringan dan mengetapnya menjadi ulir dalam M6x1,25 sejumlah 4 buah dibagi dengan sudut merata dengan PCD 35 mm.

Gambar 4.67 Piringan Pengikat 3.18. Ring nylon

Memotong dan membubut material plastik nylon diameter 25 mm, panjang 12 mm, jumlah 4 buah dan mengebor menjadi lubang dalam 13 mm.

Gambar 4.68 Ring Nylon 3.19. Bushingtengah

Potong material as stainless diameter 30 mm, panjang 40 mm jumlah 2 buah menggunakan mesin gerinda potong dan membubutnya untuk membuat lubang dalam diameter 24 mm.

3.20. Mur pengikat tengah

Memotong material stripplat 30x5 mm, panjang 20 mm, jumlah 2 buah. Kemudian mengebor pada pusat diagonal dan mengetapnya menjadi ulir dalam M8x1,25. Selanjutnya membentuk setengah lingkaran pada kedua sisi panjangnya dan sisi lebar menjadi ukuran kunci pas SW 20 mm.

Gambar 4.70Mur Pengikat Tengah 3.21. Pengikat karet atas

Mengadakan mur stainless M6x1,25 , sejumlah 8 buah

Gambar 4.71Pengikat Karet Atas 3.22. Ring plat atas

Potong material plat stainless 25x25 mm, tebal 2 mm, jumlah 8 menggunakan mesin potong plat kemudian mengebor dengan bor 7 mm dan menjadikan satu dalam mandril kemudian diproses dengan mesin bubut membentuk diameter 25 mm .

3.23. Karet

Memotong dan melubang plat karet tebal 5 mm menjadi diameter luar 25 mm dan lubang dalam 7 mm, jumlah 4 buah.

Gambar 4.73Karet 3.24. Plat penahan karet

Memotong material plat stainless tebal 3 mm, panjang 30 mm, lebar 30 mm, jumlah 1 buah menggunakan mesin gerinda potong kemudian menggunakan gerinda tangan membentuk radius 5 mm pada kedua ujung pada salah satu sisi. Membuat lubang dengan diameter 7 mm menggunakan mesin bor.

Gambar 4.74Plat Penahan Karet 3.25. Peluncur kuningan

Memotong material as kuningan diameter 24 mm, panjang 40 mm, jumlah 2 buah menggunakan mesin potong kemudian dilanjutkan menggunakan mesin bubut untuk facing dan membuat lubang tembus diameter 10 mm.

Gambar 4.75Peluncur Kuningan 3.26. Plat dudukan

mengunakan mesin gerinda potong kemudian membuat 2 lubang sejajar berjarak 20 mm dengan diameter 5.5 mm dan ditap M6x1,25.

Gambar 4.76Plat Dudukan 4.1.3.2 Proses Perakitan per Komponen

1. Selongsong pipa berlubang

Gambar 4.77 Selongsong Pipa Berlubang

Menggunakan mesin las argon (TIG) untuk merakit part-part ini bentukan sesuai gambar. Dimulai dengan merakit pipa selongsong berlubang dengan pipa selongsong penahan di satu sisi dan merakit plat penahan karet disisi yang lain. Kemudian bushing tengah dirakit pada ujung selongsong berlubang yang diprostek dan bushing pengencang ditempatkan pada lubang-lubang pada sudut-sudut pipa seperti gambar.

2. Brackettengah

Gambar 4.78BracketTengah

Komponen ini dirakit menggunakan baut dan mur saja. Bracket tengah sebagai part utama dirakit dengan piringan pengikat menggunakan baut pengikatbracket. Dan pin pengikat dipasangkan dengan dialasi ring nylon diposisi dalam dan diikat diujungnya dengan mur.

3. Selongsong korset bawah

Gambar 4.79 Selongsong Korset Bawah

Menggunakan mesin las argon merakit part-part ini. Pipa selongsong korset bawah sebagai part utama dimana pipa penegak dipasang secara tegak lurus dan mur pengencang diseting pada posisi lubang di sudut pipa. Pada salah satu ujungnya dipasangkan dengan plat dudukan yang akan dipasangkan dengan plat pengikat sabuk menggunan mur.

4. As ulir pengubung

Gambar 4.80 As Ulir Pengubung

Perakitan dilakukan dengan saling memasangkan part satu dengan yang lainnya. Part utama adalah poros ulir penghubung di satu ujung dipasangkan dengan pen penghubung yang diikat dengan 2 mur dan diujung satunya dipasangkan dengan part 2 ring karet yang dijepit dengan ring plat dan mur pengencang.

5. Tuas pengarah

Perakitan menggunakan mesin las argon menyambung tuas penahan dengan tuas pengarah yang kemudian dipasangkan dengan stang tanduk pengarah yang diikat dengan baut pengencang.

6. Hasil proses perakitan komponen penyangga pinggang.

Proses perakitan komponen ini dengan memasangkan selongsong pipa berlubang sebagai induknya kemudian bracket tengah dipasangkan dan disusul dengan pemasangan selongsong korset bawah yang dikancing dengan as ulir penghubung. Dan tuas pengarah dipasangkan pada selongsong depan. Lalu dikencangkan agar tidak goyang dengan pengencangan pada baut-baut L tanam sehingga tuas-tuas menjadi lebih kokoh/rigid.

Gambar 4.82 Penyangga Pinggang 4.1.4 Pembuatan Komponen Korset Bawah (00-04)

Bagian ini berfungsi sebagai penahan bagian perut dari pengguna alat ini. Kerangka dalam terbuat dari logam besi dan stainless yang kemudian akan dilapisi dengan spone dibungkus kulit imitasi. Lebar korset bawah ini bisa disetel sesuai ukuran lebar pinggang pengguna alat.

4.1. Pipa tusuk L

Memotong pipa stainless 40x20 mm, tebal l mm, panjang 154 mm x 4 buah, panjang 200 mm x 2 buah. Kemudian menyambungnya menggunakan mesin las argon.

Gambar 4.83Pipa Tusuk L 4.2. Selongsong korset

Potong material plat besi tebal 1 mm, panjang 300 mm, lebar 70 mm, jumlah 2 buah menggunakan mesin potong plat kemudian dibending dengan mesin bending plat membentuk siku berukuran 45 x 25 mm panjang 300 mm selanjutnya kedua profil siku tersebut disambung menggunakan mesin las argon membentuk kotak selongsong. Lalu membuat 4 lubang diameter 6 mm berjarak 10 mm dari ujung pipa pada satu sisi pipa dan pada posisi siku dan kemudian dipasangi mur pengencang selanjutnya proses finishing dengan mesin gerinda tangan dan dicat dengan cat warna hitam.

Gambar 4.84Selongsong Korset 4.3. Siku penahan

Potong material plat besi tebal 1 mm, lebar 20 mm, panjang 300 mm, jumlah 1 buah menggunakan mesin potong plat. Kemudian ditekuk menjadi 2 bagian sesuai ukuran dan dilekatkan pada selongsong korset menggunakan mesin las argon dengan type las titik sepanjang 10 mm secara intermitten.

Gambar 4.85 Siku Penahan 4.4. Baut pengencang

Mengadakan grab screw M5x1,25, jumlah 4 buah.

Gambar 4.86Baut Pengencang 4.5. Mur pengencang

Memotong as stainless diameter 12 mm, panjanng 12 mm, jumlah 4 buah menggunakan gerinda potong. Kemudian memprosesnya dengan mesin bubut untuk facing depat dan membuat lubang tembus diameter 4,5 mm dan menge-tap dengan tap M5x1,25 kemudian salah satu ujung digerinda membentuk bentuk V sedalam 4 mm untuk dipasangkan dengan pipa dudukannya.

Gambar 4.87Mur Pengencang 4.6. Spon pelapis

Memotong spone 20 mm, lebar 100mm, panjang 140 mm dan membuat pola serta memotong kulit imitasi dan perekat menggunakan gunting dan menjahitnya dengan mesin jahit.

4.1.4.2 Proses Perakitan per Komponen 1. Perakitan komponen korset bawah

Gambar 4.89 Korset Bawah

Perakitan komponen ini dengan saling memasangkan. Dimulai dari pipa tusuk L dimasukan kedalam pipa selongsong korset kemudian dikancing dengan baut pengancing. Dan spone pelapis dipasangkan pada posisi terluar.

2. Hasil proses perakitan korset bawah

Gambar 4.90 Korset bawah

4.1.5 Pembuatan Komponen Engsel Pengunci Belakang Pinggang ( 00-05) Bagian ini merupakan penyangga untuk bagian pinggang dari belakang dengan sistem bisa dibuka pada saat pengguna alat berdiri dan ditutup atau dikancingkan pada saat pengguna sudah berdiri tegak dan siap berjalan.

4.1.5.1 Proses Permesinan per Part 5.1. Pipa penusuk

Memotong material pipa stainless 20x40 mm, tebal 1 mm, panjang 200 mm sesuai ukuran menggunakan mesin gerinda potong. Kemudian membuat 2 lubang sejajar dengan diameter 7 mm pada sisi pipa 20 mm menggunakan mesin bor.

Gambar 4.91 Pipa penusuk 5.2. Pipa skala penusuk

Memotong material Pipa stainless 30x15x1 mm, panjang 75 mm sesuai ukuran dengan gerinda potong. Lalu beri marking pada sisi luar dengan panjang masing mark 25 mm, 21.5 mm, 21.5 mm.

Gambar 4.92 Pipa skala penusuk 5.3. Pipa skala

Memotong material pipa stainless 30x15 mm, tebal 1 mm, panjang 150 mm menggunakan mesin gerinda potong. Kemudian bagi material tersebut menjadi 6 bagian menggunakan teknik marking, dengan panjang masing – masing bagian 25 mm, 4 x 21.5 mm, dan salah satu ujungnya dipotong dengan mesin frais radius 7.5 mm.

5.4. Dudukan pengunci

Memotong material Pipa stainless 30x30x1, panjang 80 mm, jumlah 1 buah menggunakan mesin gerinda potong. Kemudian potong salah satu ujung material dengan mesin milling sepanjang 11 mm, radius 15 mm.

Gambar 4.94 Dudukan Pengunci 5.5. Pengunci sabuk

Mengadakan pengunci sabuk berjumlah 1 buah.

Gambar 4.95 Pengunci Sabuk 5.6. Pipa peregang kunci

Memotong material pipa stainless 20x20 mm, tebal 1 mm, panjang 150 mm menggunakan mesin gerinda potong.

Gambar 4.96 Pipa Peregang Kunci 5.7. Pipa peregang engsel

Memotong material Pipa stainless 20x20x1, panjang 150 mm sesuai ukuran dengan mesin gerinda potong. Kemudian potong salah satu ujung material dengan mesin frais sepanjang 4.5 mm, radius 12.5 mm.

Gambar 4.97 Pipa Peregang Engsel 5.8. Plat penyatu

Memotong material Plat Mid Steel tebal 2 mm, panjang 200 mm, lebar 75 mm sesuai ukuran dengan gerinda potong. Kemudian potong setiap ujung material dengan kemiringan 45odan panjang 2 mm.

Gambar 4.98 Plat Penyatu 5.9. Pipa selongsong

Memotong material pipa stainless 25x25 mm, tebal 1 mm, panjang 200 mm menggunakan mesin gerinda potong. Kemudian membuat lubang diameter 6 mm pada salah sisi siku pipa berjarak 10 mm dari ujung.

Gambar 4.99 Pipa Selongsong 5.10. Plat slot penusuk

Memotong material plat stainless tebal 3 mm, panjang 50 mm, lebar 30 mm menggunakan mesin potong plat. Potong salah satu sisi material menggunakan gerinda tangan dengan radius 10 mm dan buat lubang slot ditengah material dengan ukuran kotak 15 x 20 mm.

5.11. Pipa pemegang

Memotong material pipa stainless diameter 28 mm, panjang 70 mm, jumlah 1 buah menggunakan mesin gerinda potong.

Gambar 4.101 Pipa Pemegang 5.12. Plat penekan

Memotong material plat besi tebal 5 mm, panjang 22 mm, lebar 15 mm, jumlah 1 buah sesuai ukuran dengan mesin gerinda potong. Kemudian buat 2 lubang sejajar menggunakan mesin milling dengan diameter 6 mm. Jarak sumbu pusat antar lubang 12 mm.

Gambar 4.102 Plat Penekan 5.13. Ring

Memotong material stainless diameter 25 mm, panjang 20 mm sesuai ukuran dengan mesin gerinda potong kemudian memproses dengan mesin bubut membuat lubang dalam diameter 20 mm.

5.14. Peluncur kuningan

Memotong material kuningan diameter 20 mm, panjang 18 mm sesuai ukuran dengan gerinda potong dan memprosesnya dengan mesin bubut membuat lubang dalam diameter 15 mm.

Gambar 4.104 Peluncur Kuningan 5.15. Pin penyatu

Memotong material as stainless diameter 15 mm, panjang 70 mm sesuai ukuran dengan gerinda potong dan men-chamferujung material.

Gambar 4.105 Pin Penyatu 5.16. Baut pengencang

Mengadakan grab screw besi M5 x 1,25 mm, panjang: 10 mm, jumlah 4 buah.

Gambar 4.106 Baut Pengencang 5.17. Mur pengencang

Mengadakan mur stainless M5 x 1,25 mm, panjang 10 mm, jumlah 4 buah

5.18 Baut pengencang

Mengadakan grab screw besi M5 x 1,25 mm, panjang: 10 mm, jumlah 4 buah.

Gambar 4.108 Baut Pengencang 5.19. Plat penutup

Potong material Stainless tebal 1 mm, panjang: 30 mm, lebar 15 mm sesuai dengan ukuran.

Gambar 4.109 Plat Penutup 5.20. Spon pelapis

Memotong spone 20 mm, lebar 100 mm, panjang 140 mm dan membuat pola serta memotong kulit imitasi dan perekat menggunakan gunting dan menjahitnya dengan mesin jahit.

4.1.5.2 Proses Perakitan per Komponen :

Gambar 4.111 Engsel Pengunci Belakang Pinggang 1. Pipa Tusuk

Gambar 4.112 Pipa Tusuk

Perakitan komponen dengan memasangkan pipa skala penusuk kedalam pipa penusuk yang lebih besar dan dikunci dengan baut pengancing.

2. Pin engsel

Perakitan menggunakan mesin las argon untuk menyambung ujung pipa skala dengan pin penyatu sehingga membentuk sepertu huruf T.

3. Palang Penahan

Gambar 4.114 Palang Penahan

Perakitan menggunakan mesin las untuk menyambung pipa pemegang pada ujung prostek dudukan pengunci kemudian dijepit oleh 2 pipa peregang kunci sesuai gambar kerja. Kemudian kedua ujung peregang dimasukan ke pipa selongsong yang beralaskan plat penyatu.

4. Pipa peregang engsel

Gambar 4.115 Pipa Peregang Engsel

Perakitan menggunakan mesin las argon untuk menyambung 2 buah pipa peregang engsel dengan ring engsel dan memasangkan peluncur kuningan di dalam ring engsel.

5. Hasil Perakitan Engsel Pengunci Belakang Pinggang

Gambar 4.116 Engsel Pengunci Belakang Pinggang 4.1.6 Pembuatan Korset Atas

Komponen korset atas ini berfungsi untuk menahan dada dari sisi depan dan menyangga kedua ketiak pengguna alat ini. Rangka dari material logam kemudian dilapisi dengan spon pelindung yang dibungkus kulit imitasi.

4.1.6.1 Proses Permesinan per Part 6.1. Pipa penegak

Memotong material pipa stainless 20x20 mm, tebal 1 mm, panjang 150 mm, jumlah 2 buah menggunakan mesin gerinda potong. Lalu mengebor dengan mata bor diameter 6 mm pada salah sisi siku pipa.

6.2. Pipa T

Memotong material pipa stainless diameter 15 mm, panjang 300 mm menggunakan mesin gerinda potong dan mengefrais salah satu ujungnya untuk dipasangkan dengan pipa selongsong pengunci .

Gambar 4.118 Pipa T 6.3. Palang selongsong depan

Memotong material pipa besi panjang 300 mm berjumlah 1 buah dengan mesin gerinda potong sesuai ukuran. Lalu buat 2 lubang dengan diameter 6 mm.

Gambar 4.119 Palang Selongsong Depan 6.4. Plat penahan depan

Memotong material Plat besi tebal 1 mm, panjang 200, lebar 150 mm dengan gerinda potong sesuai ukuran. Kemudian buat radius 25 mm dimasing–masing ujung plat.

Gambar 4.120 Plat Penahan Depan 6.5. Pipa L

Memotong material pipa stainless diameter 16 mm, panjang 400 mm, jumlah 2 buah menggunakan mesin gerinda potong kemudian dibending dengan R45 mm panjang total setelah dibending menjadi 243.6 mm.

Gambar 4.121 Pipa L 6.6. Selongsong pengunci

Memotong material pipa stainless diameter 19 mm, panjang 40 mm, jumlah 2 buah menggunakan mesin gerinda potong dan mengebornya lubang tidak tembus berdiameter 6 mm menggunakan mesin bor.

Gambar 4.122 Selongsong Pengunci 6.7. Mur pengunci

Mengadakan mur stainless M5x1,25, jumlah 6 buah

6.8. Baut pengunci

Mengadakan grab screw M5x1,25, jumlah 6 buah.

Gambar 4.124 Baut Pengunci 6.9. Spon pelapis dada set

Memotong spone 20 mm, lebar 100 mm, panjang 140 mm dan membuat pola serta memotong kulit imitasi dan perekat menggunakan gunting dan menjahitnya dengan mesin jahit, jumlah 1 buah.

Gambar 4.125 Spon Pelapis Dada Set 6.10. Spon pelapis lengan

Memotong spone 20 mm, lebar 100, panjang 140 mm dan membuat pola serta memotong kulit imitasi dan perekat menggunakan gunting dan menjahitnya dengan mesin jahit, jumlah 2 buah.

4.1.6.2 Perakitan per Komponen

Gambar 4.127 Korset Atas

1. Pipa T

Gambar 4.128 Pipa T

Perakitan menggunakan mesin las untuk menyambung pipa T dengan selongsong pengunci. Kemudian baut pengunci dipasangkan kedalam mur pengunci.

2. Plat penahan korset atas

Gambar 4.129 Plat Penahan Korset Atas

Perakitan dengan mesin las untuk menyambung palang selongsong depan dengan plat penahan depan dan baut pengunci dimasukan ke mur pengunci di palang selongsong depan

3. Hasil perakitan korset atas

4.2 Proses Perakitan Semua Komponen Parapodium Dinamik

Proses perakitan (assembling) total merupakan tahap akhir dari keseluruhan proses pembuatan parapodium dinamik. Perakitan adalah proses memasang komponen satu dengan komponen lainnya sebagaimana pada Gambar 4.131 dan Tabel 4.1. Proses perakitan ini sekaligus sebagai proses checking terhadap kualitas proses-proses yang dilakukan sebelumnya. Dalam perakitan akan diketahui kualitas produk dari aspek nilai assembling, tampilan/keserasian antar part/komponen, toleransi suaian dan fungsi alat sebagaimana yang direncanakan.

Enam komponen besar dari parapodium dinamik yang terdiri alas telapak kaki, penegak lutut, penyangga pinggang, korset bawah, engsel pengunci belakang pinggang dan korset atas dirakit secara menyeluruh sehingga membentuk produk jadi seperti Gambar 4.131.

4.2.1 Susunan Semua Part dan Komponen Parapodium Dinamik

Gambar assembling ini memperlihatkan bahwa susunan part yang masing-masing mempunyai nomer gambar/identitas sendiri membentuk suatu komponen dan kemudian komponen membentuk suatu bentuk produk secara utuh sebagaimana terlihat pada Gambar 4.131 dibawah ini.

4.2.2 Daftar Semua Part Dan Komponen Parapodium Dinamik

Daftar part dan komponen memperlihatkan nama masing-masing part dan komponen untuk mempermudah penyebutan dan mengidentifikasi didalam proses perancangan dan pembuatan alat parapodium dinamik.

4.2.3 Gambar Produk Jadi Parapodium Dinamik Hasil Desain Ulang

Gambar 4.132 ini memperlihatkan bentuk jadi dari proses pembuatan alat parapodium dinamik hasil desain ulang yang siap dipergunakan.

4.3 Analisa Desain Ulang dan Pembuatan Parapodium Dinamik 4.3.1 Analisa Ukuran Parapodium Dinamik

Analisa ukuran-ukuran parapodium dinamik hasil desain ulang dilakukan dengan mengacu pada percentile atau Anthopometry Orang Dewasa Indonesia yang tertera pada Tabel 2.2 dan kaidah ergonomis suatu alat yang dipakai manusia. Dari ukuran tinggi alat dibandingkan dengan range ukuran tinggi orang dalam posisi tegak yang terendah yaitu 1464 mm (wanita) dan ukuran orang tertinggi 1732 mm (pria) dimana ukuran alat terendah 930 mm dan tertinggi 1200 mm, juga untuk ukuran-ukuran lain yang berhubungan dengan ketinggian misalnya tinggi lutut dan tinggi ketiak dan lainnya.

Selain ukuran tinggi alat adalah ukuran lebar dan tebal alat yang didesain menyesuaikan dengan lebar dan tebal badan pengguna alat, dari yang kurus sampai yang gemuk. Maka ukuran-ukuran dan bentuk alat parapodium dinamik hasil desain ulang ini memenuhi syarat ergonomis atau sesuai dengan ukuran dan bentuk tubuh rata-rata orang dewasa Indonesia sebagai pemakainya.

4.3.2 Analisa Material Parapodium Dinamik

Analisa material dilakukan dengan membandingkan antara material yang dipergunakan parapodium dinamik yang lama dengan yang baru. Material yang dipergunakan dalam pembuatan parapodium dinamik ex import menggunakan ukuran-ukuran pipa kotak dengan satuan Inggris (British System) dan terbuat dari jenis bahan besi (mild steel,ASTM A36) yang tidak tersedia di pasar Indonesia. Material tersebut diganti dengan material yang tersedia di pasar lokal yaitu dengan pipa-pipa kotak (square pipe) dengan satuan metris (SI) yang sepadan dengan ukuran profil produk lama dan dengan jenis bahan stainless steelMT304 yang mempunyai kelebihan pada mechanical proterty : tensile strength, yield strength dan elongation strength serta chemical compositions yang lebih baik karena tahan karat dan bisa dipoles gilap/dof untuk memperindah penampilan permukaan material sekaligus mempunyai kelebihan ketebalan material rata-rata sekitar 0,2 mm. Maka material pengganti selain mudah didapat di pasaran juga lebih kuat dan lebih awet.

4.3.3 Analisa Biaya Parapodium Dinamik

Pembiayaan selama proses pembuatan parapodium dinamik bisa dilihat pada tabel berikut :

Tabel 4.2 Perhitungan Harga Alat Parapodium Dinamik

URAIAN RUPIAH % TOTAL RUPIAH

A. Biaya Material Rp. 2.579.110,- 28% B. Biaya Proses Rp. 4.840.099,- 52% C. Harga Pokok Produksi ( A + B ) 80% Rp. 7.419.209,-D. Biaya Overhead Rp. 1.854.802,- 20% E. Harga Alat ( D + E ) Rp.

9.274.011,-Catatan : Detail biaya material dan proses bisa dilihat di Lampiran 2.

Alokasi biaya material terbanyak dipergunakan untuk pengadaan material pipa dan plat stainless, misalnya : pipa 20x20, 20x40, 25x25, 30x30 (mm) dan pipa bulat diameter 16, 19, 25 (mm), as stainless dan mur baut stainless. Sebagian untuk pengadaan plat besi dan spon pelapis agar alat lebih nyaman saat dipakai.

Biaya proses dipakai untuk mayoritas proses fabrikasi seperti potong pipa dengan beberapa sudut pemotongan, gerinda, tekuk plat, roll pipa, pengelasan, finishing dan pengecatan. Sedangkan prosesmachiningadalah proses bubut, bor, tappingdan juga proses pembuatan lapisan bekleding danassembling.

Sedangkan biaya overhead adalah biaya yang timbul pada proses desain ulang, operasional, administrasi, sewa alat dan proses pengujian juga faktor tidak terduga seperti kenaikan harga material dan proses produksi.

Ketiga biaya tersebut di atas dijumlahkan maka didapatkan total biaya pembuatan parapodium dinamik hasil desain ulang (Harga Pokok Produksi (HPP)/Prototype) sebesar Rp. 9.274.011,- . Besaran biaya atau HPP ini kalau dibandingkan dengan produk ex impor dari Modert Group, Polandia seharga USD 3763,2 (sekitar Rp. 49.000.000,-) adalah hanya sekitar 20%, maka alat

parapodium dinamik hasil desain ulang ini jauh lebih murah dan masih terjangkau (ekonomis) oleh daya beli masyarakat Indonesia.

4.4 Pengujian Parapodium Dinamik Hasil Desain Ulang 4.4.1 Tempat Pengujian

Tempat pengujian dilakukan di Departemen Rehabilitasi Medis RSO Dr. Suharso Surakarta dan di bengkel rekanan.

4.4.2 Alat Pengujian

Dalam melakukan pengujian mesin, langkah awal yang harus dilakukan adalah mempersiapkan alat dan perlengkapan digunakan antara lain sebagai berikut :

1. Parapodium Dinamik Hasil desain ulang:

2. Stop watch

Stopwatch berfungsi untuk mengetahui waktu yang dipergunakan dalam proses atau kegiatan yang dilakukan.

Gambar 4.134 Stop watch 3. Alas Miring

Alas miring berfungsi untuk menguji gerak alat pada posisi di lokasi kemiringan sekitar 10odan terbuat dari bahan multiflex tebal 15 mm.

Gambar 4.135 Alas Miring 4.4.3 Proses Pengujian Parapodium Dinamik

Setelah alat didesain ulang dan dibuat, untuk mengetahui kemampuan dari alat dapat bekerja dengan baik dan sesuai dengan yang direncanakan, maka perlu dilakukan pengujian yaitu pengujian fungsi dan unjuk kerja.

Pengujian dilakukan dengan menyampaikan form kuesioner yg sifatnya kualitatif sebanyak 20 pertanyaan kepada calon para pengguna alat selaku responden dan kemudian melakukan uji coba alat tersebut dengan gerakan/maneuver sebagaimana poin-poin dalam kuesioner tersebut. Setelah mencoba alat, responden memilih dan menentukan jawaban atas pertanyaan

sekitar alat tersebut. Dan setelah responden yang ke-20 selesai melakukan uji coba kemudian semua jawaban direkap dan dibuat menjadi kuantitatif sebagaimana dapat dilihat pada lampiran.

4.4.3.1 Pengujian Fungsi dan Unjuk Kerja

Untuk mengetahui fungsi dan unjuk kerja parapodium dinamik sebagai rangkaian komponen-komponen yang dirakit sesuai dengan rancangan gambar dan saat alat digunakan, misalnya memakai dan melepas alat, stabilitas saat berdiri dan bergerak lurus dan memutar, baik di alas datar atau miring, handling pada tuas penggerak tangan dan beberapa manuver lainnya. Lihat detail Lembar Pengujian Fungsi dan Unjuk Kerja Alat pada lampiran.

4.4.3.2 Hasil Pengujian

Dari hasil pengujian alat yang dilakukan oleh 20 orang responden selaku penguji alat didapatkan rekapitulasi data berupa tabel seperti pada Tabel 4.3 dan dan Grafik 4.1 sebagai berikut:

Grafik 4.1 Rekapitulasi Hasil Uji Kualitatif Parapodium Dinamik

Pembacaan dari Tabel 4.3 dan Grafik 4.1 dapat dilihat bahwa 20 orang responden sebagai penguji alat memberikan pendapat dan pandangan mereka terhadap alat parapodium dinamik yang terangkum sebagai berikut :

1. Proses memakai (set up) alat dan melepaskan (set off) alat adalah sangat mudah kalau dibantu orang lain dan mudah bila mandiri.

2. Stabilitas alat pada saat pemakai berdiri tegak, berjalan ditempat dan berjalan memutar adalah stabil bahkan sangat stabil.

3. Pergerakan alat pada saat bergerak lurus maju dan mundur adalah mudah bahkan sangat mudah.

4. Pergerakan alat pada saat maju berputar adalah mudah dan bahkan sangat mudah.

5. Pergerakan alat pada saat mundur berputar adalah mudah cenderung cukup mudah, sedikit ada kesulitan. Hal ini menjadi masukan untuk perbaikan desain handle tangan agar mempermudah gerak mundur.

6. Pergerakan alat pada saat maju di kemiringan adalah stabil dan aman bahkan sangat stabil dan aman

7. Pergerakan alat pada saat mundur di kemiringan adalah stabil dan aman bahkan sangat stabil dan aman akan tetapi ada yang cukup stabil dan aman bahkan ada yang tidak stabil dan aman. Hal ini juga menjadi masukan untuk perbaikan desain handle tangan dan posisi tuas tegak yang lebih longgar agar pemakai alat bisa menyesuaikan posisi tubuh saat mundur. 8. Pergerakan alat pada saat maju di kemiringan disisi kanan dan kiri adalah

stabil dan aman.

9. Gerakan handle tangan pada saat gerak adalah ringan.

10. Berat alat pada saat dipindah/digeser/diangkat adalah ringan, cukup ringan bahkan ada yang berat.Hal ini menjadi masukan dalam pemilihan bahan, baik ukuran luar, ketebalan dan jenis bahan (berat jenis material) agar alat juga cukup ringan untuk dipakai oleh kaum wanita.

11. Tampilan alat parapodium dinamik hasil desain ulang secara umum adalah baik.

Dari para responden juga mendapatkan masukan secara langsung dengan menuliskan masukan/saran/kritik, antara lain :

Desain bagus tapi masih berat bobot alatnya. Ditingkatkan kenyamanan alat saat dipakai.