III. PROSES PRODUKSI KEJU MOZZARELLA DI KOPERASI PETERNAKAN BANDUNG SELATAN

III.1. Pengertian dan Karakteristik Susu

Susu adalah suatu sekresi kelenjar susu atau kelenjar mamae (ambing) dari

sapi atau kambing yang sedang laktasi, yang diperoleh dari pemerahan secara sempurna (tidak termasuk kolostrum), dengan tanpa penambahan atau pengurangan suatu komponen (Suardana dan Swacita, 2009).

Susu adalah cairan bergizi yang dihasilkan oleh kelenjar susu dari mamalia betina, susu juga merupakan makanan yang kaya dan lengkap akan nutrisi karena

dalam susu mengandung air 82 %, lemak 3,9 %, protein 3,4 %, laktosa 4,8 %, vitamin 0,72 % dan kandungan lainnya, sehingga susu menjadi penyempurnaan makanan bergizi tinggi dan disarankan untuk dikonsumsi masyarakat agar

memperoleh keseimbangan tubuh yang baik. Hampir 90% komponen dalam susu merupakan air. Komponen susu selain air merupakan total solid (TS) dan total

solid tanpa komponen lemak atau solid non fat (SNF). Total Solid (TS) yang terkandung dalam susu rata-rata 13% dan solid non fat (SNF) rata-rata 9,5% (Rahman et al., 1992). Disamping itu juga terdapat bahan lain dalam jumlah

sedikit seperti sitrat, enzim, fosfolipid, vitamin A, vitamin B, dan vitamin C. Menurut Prof. Douglas Goff dalam Habibah (2011), seorang dairy

laktat, oksalat), enzim (peroksidase, katalase, fosfatase, lipase), gas (oksigen, nitrogen) dan vitamin (vitamin A, C, D, tiamin, riboflavin).

a. Lemak susu

Persentase lemak susu bervariasi antara 2,4% – 5,5%. Lemak susu terdiri atas trigliserida yang tersusun dari satu molekul gliserol dengan tiga molekul

asam lemak melalui ikatan-ikatan ester (Sudono dkk, 2003 dalam Habibah, 2011 : 1).

b. Protein Susu

Protein dalam susu mencapai 3,25%. Beberapa protein spesifik yang menyusun protein susu adalah kasein dan whey protein. Kasein merupakan

komponen protein terbesar dalam susu yakni sekitar 80 % dari total protein, sedangkan sisanya whey protein (Hadiwiyoto, 1994 ).

c. Karbohidrat susu

Karbohidrat utama penyusun susu adalah laktosa dengan proporsi 4,6% dari total susu. Laktosa tergolong dalam disakarida yang disusun dua

monosakarida yaitu glukosa dan galaktosa. Laktosa dapat mempengaruhi tekanan osmosa susu, titik beku dan titik didih (Sudono dkk, 2003 dalam Habibah, 2011 :

1).

d. Mineral susu

Susu mengandung beberapa bahan mineral seperti Potasium 0.140%,

e. Vitamin Susu

Susu mengandung vitamin-vitamin yang larut dalam lemak, yaitu vitamin

A, C, D dan E, serta sedikit vitamin K. Susu juga mengandung vitamin yang larut dalam air seperti tiamin, riboflavin, niasin, asam pentatenat, piridoksin, biotin, kolin, inositol, asam folat, vitamin B 12 yang kesemuanya tergolong sebagai

kompenon vitamin B komplek (Sudono dkk, 2003 dalam Habibah, 2011 : 1). Adapun menurut Usmiati dan Abubakar (2009), syarat susu yang baik

meliputi banyak faktor, seperti warna, rasa, bau, berat jenis, kekentalan, titik beku, titik didih, dan tingkat keasaman.

a. Warna Susu

Warna susu bergantung pada beberapa faktor seperti jenis ternak dan pakannya. Warna susu normal biasanya berkisar dari putih kebiruan hingga

kuning keemasan. Warna putihnya merupakan hasil dispersi cahaya dari butiran-butiran lemak, protein, dan mineral yang ada di dalam susu. Lemak dan beta karoten yang larut menciptakan warna kuning, sedangkan apabila kandungan

lemak dalam susu diambil, warna biru akan muncul. b. Rasa Susu

Susu terasa sedikit manis dan asin (gurih) yang disebabkan adanya kandungan gula laktosa dan garam mineral di dalam susu. Rasa susu sendiri mudah sekali berubah bila terkena benda-benda tertentu, misalnya makanan

c. Berat Jenis Susu

Penetapan berat jenis susu harus dilakukan 3 jam setelah susu diperah, sebab berat jenis ini dapat berubah, dipengaruhi oleh perubahan kondisi lemak susu ataupun karena gas di dalam susu. Viskositas susu biasanya berkisar antara

1,5 sampai 2, yang dipengaruhi oleh bahan padat susu, lemak, serta temperatur susu.

d. Titik Beku Susu

Titik beku susu di Indonesia adalah -0,520 °C, sedangkan titik didihnya adalah 100,16 °C. Titik didih dan titik beku ini akan mengalami perubahan

apabila dilakukan pemalsuan susu dengan penambahan air yang terlalu banyak karena titik didih dan titik beku air yang berbeda.

e. pH Susu

Susu segar mempunyai sifat atmosfer artinya dapat berada di antara sifat asam dan sifat basa. Secara alami pH susu segar berkisar 6,5-6,7. Bila pH susu lebih

rendah dari 6,5, berarti terdapat kolostrum ataupun aktivitas bakteri

3.2. Pemerahan Susu Sapi di Peternakan

Pemerahan adalah tindakan mengeluarkan susu dari ambing. Pemerahan bertujuan untuk mendapatkan produksi susu yang maksimal.

Terdapat tiga tahap pemerahan yaitu pra pemerahan, pelaksanaan pemerahan dan pasca pemerahan (Syarief dan Sumoprastowo, 1990).

cenderung untuk menjadi kering terlalu cepat dan produksi total menjadi menurun (Putra, 2009).

Pemerahan merupakan proses pertama dari rangkaian alur susu di KPBS. KPBS memiliki anggota yang terdiri dari para peternak dengan jumlah anggota

sebanyak 6.541 orang dan populasi sapi mencapai 12.809 ekor sapi. Jumlah anggota tersebut kemudian dikelompokkan ke dalam 699 kelompok. Jumlah

kelompok tersebut menunjukkan jumlah kelompok harga susu yang ditetapkan oleh KPBS. Banyaknya kelompok harga tersebut menunjukkan bahwa terdapat begitu banyak perbedaan kualitas susu yang ada di peternak.

Dalam proses pemerahan ada beberapa persyaratan yang harus dipenuhi, diantaranya:

1. Ambing

Proses pemerahan susu sapi yang baik yakni dengan membasuh ambing sapi terlebih dahulu menggunakan air hangat dengan suhu 60-70o C dengan tujuan untuk membersihkan daerah ambing sebelum proses pemerahan dan menjaga kebersihan susu agar mengurangi pencemaran pada susu. Daerah ambing sapi yang sudah bersih, diolesi Vaseline agar ambing sapi menjadi licin sehingga

memudahkan pekerja saat memerah susu sapi agar susu dapat keluar dengan sempurna. Apabila sapi ingin dimandikan dahulu dianjurkan untuk memandikan 2

jam sebelum proses pemerahan, agar susu pada ambing sapi tidak menetes terus-menerus saat sebelum pemerahan.

2. Milkcan

Fungsi milkcan adalah sebagai alat untuk menampung dan menyimpan

umumnya berkapasitas 5, 10, 20, 30, 40, 50 liter, bersih, dan harus dalam keadaan bagus (tidak penyok) karena jika ada bagian milkcan yang penyok akan menjadi

tempat strategis mikroorganisme untuk berkembangbiak sehingga akan mempengaruhi kesegaran dan kualitas susu.

3. Saringan

Fungsi saringan adalah untuk menyaring benda-benda asing yang terikut

air susu pada waktu pemerahan (rambut, sel ephithel, kotoran lain) agar air susu benar-benar bersih.

4. Foremilk

Foremilk merupakan buangan pertama dari susu yang diperah. Semua peternak diwajibkan untuk melakukan foremilk sebelum memasukkan susu ke dalam milkcan atau wadah yang digunakan pada saat pemerahan susu.

Hal ini dikarenakan susu perahan pertama yang keluar dari puting sapi

mengandung banyak mikroba sehingga lebih baik dibuang terlebih dahulu dan dapat juga dipastikan apakah susu terkena mastitis dengan dilihat dari susu perahan pertama, pada sapi perah penderita mastitis umumnya, pada pemerahan

pertama akan mengeluarkan susu berbentuk gumpalan kecil. Menurut Alfa Laval (1977), susu akan segera terkontamiasi oleh bakteri segera setelah keluar dari

kelenjar susu oleh bakteri yang berasal dari saluran puting

Pemerahan susu di peternakan Pangalengan dilakukan pada pagi hari dan

sore hari. Menurut Buckle et al. (1987), susu yang diperah pagi hari mungkin mengandung 0,5 sampai 2% lebih banyak lemak daripada susu yang diperah pada waktu sore hari. Semakin teratur jarak antara pemerahan, semakin teratur pula

kandungan lemak pada susu tersebut. Secara umum pemerahan susu yang dilakukan peternakan di Pangalengan masih secara manual, akan tetapi sudah ada

Rata-rata jumlah susu yang didapatkan peternak setelah panen yaitu sebanyak 15 liter/sapi/hari dan akan menurun kualitasnya apabila musim panas

atau sapi sakit. Susu yang diperah kemudian ditampung di “Milkcan“, milkcan yang digunakan berbahan stainless steel yang bertujuan untuk mengurangi jumlah mikroba yang dapat mengkontaminasi susu tersebut. Sebelum milkcan digunakan,

milkcan tersebut harus dalam keadaan steril setelah dilakukan pencucian dengan menggunakan desinfektan yaitu dipol dan dibiarkan mengering dengan cara

meletakkan milkcan yang disimpan dengan menggantung Milkcan dan dalam keadaan terbalik agar Milkcan yang akan digunakan sudah dalam keadaan kerig dan tidak basah. Penggunaan Milkcan dalam keadaan basah atau masih terdapat

air akan memperbanyak bakteri pada susu karena susu akan tercampur dengan air keran atau air bekas pemersihan yang mengandung banyak bakeri. Volume

milkcan yang digunakan untuk penampung susu beragam, yaitu: 5 liter, 10 liter dan 15 liter.

Menurut Buckle et al. (1987), terdapat faktor-faktor lain yang mempengaruhi komposisi susu, yaitu:

1. Penyakit.

Penyakit pada sapi biasanya mengacaukan keseimbangan unsur-unsur di dalam susu. Contohnya penggunaan antibiotik pada sapi yang terkena penyakit.

2. Umur sapi.

Umur sapi hanya berpengaruh sedikit terhadap komposisi susu. Selama jangka

waktu 10 tahun, rata-rata kandungan lemak menurun kira-kira 0,2%. 3. Faktor-faktor lain.

Komposisi susu dapat dipengaruhi oleh faktor-faktor dari luar seperti

3.3. Pengumpulan Susu di Tempat Pelayanan Koperasi (TPK ) dan Milk Collecting Point (MCP)

Susu yang dihasilkan oleh sapi dikumpulkan oleh para peternak di Tempat Pelayanan Koperasi (TPK) dan Milk Collecting Point (MCP) setelah pemerahan susu, TPK dan MCP ini ditempatkan dibeberapa daerah untuk memudahkan

dalam hal pengawasan mutu serta untuk memudahkan pengumpulan susu dari setiap anggota. Selain sebagai tempat untuk penerimaan susu di TPK dan MCP

ini juga berlangsung kegiatan pengambilan pakan konsentrat, vaseline, dan kebutuhan sapi lainnya. Proses pengumpulan susu dari TPK dan MCP dilakukan sehari dua kali sama seperti jadwal pemerahan. Susu yang sudah diterima di TPK

dan MCP, susu yang akan di setorkan harus di seleksi terlebih dahulu oleh “Tester” dan “Recorder. Tester fungsinya adalah sebagai penguji kualitas susu dari peternak apakah ada pemalsuan susu atau tidak, bila ada susu tersebut akan dicurigai dan di sampel kemudian dikirimkan ke Laboratorium KPBS untuk diperiksa lebih lanjut. Sedangkan Recorder fungsinya hanya mencatat dari hasil

Gambar 2. Kegiatan Pengambilan Susu di TPK Sumber : Dokumentasi Pribadi (2016)

Gambar 3. Kegiatan Pengambilan Susu di MCP Sumber : Dokumentasi Pribadi (2016)

Milk Collecting Point (MCP) juga merupakan tempat pengumpulan susu dari peternak namun perbedaannya dengan TPK adalah dari segi penimbangan

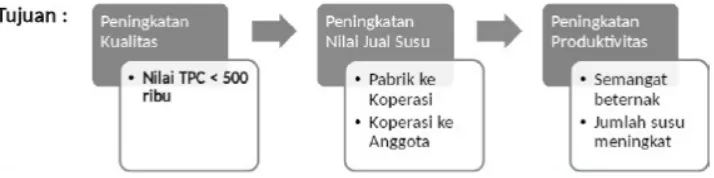

[image:9.595.164.526.405.529.2]Berikut ini merupakan tujuan dari pembuatan MCP :

Gambar 4. Tujuan Pembuatan Milk Collecting Point (MCP) Sumber : Dokumentasi Pribadi (2016)

Berikut ini terdapat uraian perubahan yang dilakukan pada pengumpulan

susu di Milk Collecting Point (MPC), diantaranya:

[image:10.595.160.522.363.726.2]Sumber: KPBS (2016)

Susu akan diterima di TPK apabila:

1. Wadah susu terbuat dari stainless steel/alumunium bersih yang tertutup

rapat dengan penutup yang terbuat dari stainless steel /alumunium.

2. Tidak terdapat kotoran yang nampak, susu berbau segar, dan berwarna

putih-krim.

3. Lolos uji alkohol/tidak pecah.

Uji alcohol dilakukan bertujuan untuk mengetahui adanya susu yang

rusak, apabila terdapat butir-butir susu pada dinding tabung menunjukan susu tersebut positif telah rusak. Susu segar yang berkualitass baik tidak akan pecah atau menggumpal bila dipanaskan atau dididihkan. Sebaliknya,

susu yang bermutu buruk akan mengalami penggumpalan bila dipanaskan. Hal ini terjadi karena adanya asam yang dihasilkan oleh mikroba dari

penguraian laktosa. Asam tersebut mengakibatkan protein susu mudah mengalami denaturasi dan penggumpalan bila dilakukan pemanasan. Maka susu yang telah banyak ditumbuhi mikroba akan menjadi asam dan mudah

pecah bila dipanaskan (Soriah, 2010). 4. Berat jenis > 1,020 kg/L.

Berat jenis susu ditentukan dengan Lactometer. Lactometer adalah hydrometer dimana skalanya sudah disesuaikan denga berat jenis susu.

Prinsip kerja dari alat ini dalam cairan, maka benda tersebut akan mendapat tekanan keatas sesuai dengan berat volume cairan yang

yang tinggi. Semakin besar berat jenis pada susu maka susu semakin bagus karena komposisi atau kandungan dari susu tersebut masih pekat dan kadar

air pada susu adalah kecil. Sedangkan semakin banyak lemak pada susu maka semakin rendah berat jenisnya. Semakin banyak persentase bahan padat bukan lemak, mka semakin tinggi berat susu tersebut.

5. Suhu susu berkisar antara 28oC-34°C.

Pengukuran suhu pada susu bertujuan untuk mengetahui kesegaran susu tersebut. Umumnya susu yang baru diperah mempunyai suhu berkisar

28oC-34°C bila susu tesebut suhunya kurang dari 28oC, memungkinkan susu tersebut didiamkan terlalu lama sebelum pengiriman ke TPK. Hal tersebut beresiko tumbuhnya mikroba lebih banyak pada susu, karena susu

bersifat sensitif terhadap lingkungan dan mempunyai nutrisi yang baik untuk pertumbuhan mikroba.

Susu yang telah di kumpulkan di TPK kemudian dikirim, jalur pengiriman susu di bedakan menjadi 2, Ada yang langsung dikirim menuju MT KPBS, ada pula yang dikirimkan menuju Cooling Unit untuk didinginkan terlebih dahulu

agar kualitas susu tidak menurun saat dikirimkan menuju MT KPBS.

Waktu tempuh untuk mengangkut susu dari TPK dan MCP ke MT KPBS

tidak boleh lebih dari dua jam. Setibanya di MT KPBS susu dari dalam tanki truk diaduk dengan pengaduk dan diambil sampelnya untuk kemudian dilakukan pengujian di laboratorium MT KPBS. Pengujian yang dilakukan diantaranaya

adalah uji alkohol, uji resazurin, uji komposisi ( Fat, protein, laktosa, total solid, dan freezing point), Uji pemalsuan susu, Uji antibiotik, Uji serta uji TPC (Total

Tabel 2. Syarat Mutu Susu Segar

No Karakteristik Syarat

1 Berat Jenis (pada suhu 27 oc) minimum 1,0280 2 Kadar Lemak minimum (kadar kering) 3,0% 3 Kadar bahan kering tanpa lemak

minimum (SNF)

8,0%

4 Kadar protein minimum 2,7%

5 Warna, bau, rasa dan kekentalan Tidak ada perubahan

6 Derajat asam 6-7o SH

8 Uji alkohol (70%) Negatif

9 Uji katalase maksimum 3 (cc)

10 Angka refraksi 36-38

11 Angka reduktase 2-5 (jam)

12 Cemaran mikroba maksimum: A. Total kuman

B. Salmonella C. E.coli (patogen) D. Coliform

E.streptococcus Group B F.stapHylococus aureus

1 X 106 CFU/ml Negatif

Negatif 20/ml Negatif 1 X 102 /ml 13 Jumlah sel radang maksimum 4 X 105 /ml 14 Cemaran logam berbahaya, maksimum :

A. Timbal (Pb) B. Seng (Zn) C. Merkuri (Hg) D. Arsen (As)

0,3 ppm 0,5 ppm 0,5 ppm 0,5 ppm 15 Residu :

- antibiotika

- pestisida/insektisida

Sesuai dengan keputusan bersama menteri kesehatan dan menteri pertanian yang berlaku 16 Kotoran dan benda asing Negatif

17 Uji pemalsuan Negatif

No Karakteristik Syarat

18 Titik beku -0,520oc s/d -0,560oc

19 Uji peroxidase Positif

3.4. Proses Pasteurisasi

Pasteurisasi merupakan salah satu cara pengolahan susu dengan cara

pemanasan untuk mempertahankan mutu dan keamanan susu. Susu pasteurisasi siap minum merupakan salah satu produk susu yang telah banyak diminati oleh konsumen. Pasteurisasi merupakan salah satu usaha memperpanjang daya tahan

susu, mencari bentuk lain dari susu segar, dan dapat juga ditambah dengan aroma tertentu serta dikemas dalam kemasan yang menarik. Prnsip kerja dari pasterusasi

adalah perlakuan panas yang dierikan pada bahan bau dengan susu dibawah titik didih. Teknik ini digunakan untuk mengawetkan bahan pangan yang tidak tahan suhu tinggi seperti susu Susu pasteurisasi merupakan bentuk lain dari susu segar

dan merupakan salah satu cara untuk memperpanjang daya tahan susu segar (Rennie, 1989 dikutip Murdiati et al., 2006).

Proses pengolahan susu pasteurisasi dapat dilakukan dengan cara batch (63oC, 30 menit) atau High Temperature Short Time/ HTST (72oC, 15 detik). Susu pasteurisasi tidak steril, karena itu harus segera didinginkan dan disimpan dingin

untuk menghambat kerusakan dan mencegah perubahan flavor dan nilai gizi. Dalam pasteurisasi terjadi destruksi beberapa jenis vitamin, tetapi

kehilangan-kehilangan ini dapat dikompensasi dari sumber pangan lain (Tjahjadi, 2011). Susu pasteurisasi adalah susu segar yang diolah melalui proses pemanasan dengan suhu 750 C selama 15 detik. Tujuan pasteurisasi adalah membunuh mikroorganisme pathogen dengan tetap menjaga kualitas nutrisi susu. Menurut Buckle et al. (1987), pasteurisasi panas pada susu perlu dilakukan

mikroorganisme dan enzim. Kondisi pasteurisasi dimaksudkan untuk memberikan perlindungan maksimum terhadap penyakit yang dibawa oleh susu, dengan

mengurangi seminimum mungkin kehilangan zat gizinya, dan sementara itu mempertahankan semaksimal mungkin rupa dan cita-rasa susu mentah segar. Bila dilaksanakan dengan tepat, pasteurisasi dapat menghancurkan semua organisme

patogen. Pasteurisasi memiliki tujuan:

1. Untuk membunuh bakteri patogen, yaitu bakteri yang berbahaya karena dapat

menimbulkan penyakit pada manusia. Bakteri pada susu yang bersifat patogen misalnya Mycobacterium tuberculosis dan Coxiella bunetti dan mengurangi populasi bakteri.

2. Untuk memperpanjang daya simpan bahan atau produk 3. Dapat menimbulkan citarasa yang lebih baik pada produk

4. Pada susu proses ini dapat menginaktifkan enzim fosfatase dan katalase yaitu enzim yang membuat susu cepat rusak.

Metode Pasteurisasi yang umum digunakan adalah:

1. Pasteurisasi dengan suhu tinggi dan waktu singkat (High Temperature Short Time/HTST), yaitu proses pemanasan susu selama 15 – 16 detik pada suhu 82ºC dengan alat Plate Heat Exchanger.

2. Pasteurisasi dengan suhu rendah dan waktu lama (Low Temperature Long Time/LTLT) yakni proses pemanasan susu pada suhu 61ºC selama 30 menit. 3. Pasteurisasi dengan suhu sangat tinggi (Ultra High Temperature) yaitu

dengan tekanan tinggi untuk menghasilkan perputaran dan mencegah terjadinya pembakaran susu pada alat pemanas.

Metode Pasteurisasi yang digunakan di milk treatment I milik KPBS adalah High Temperature Short Time (HTST) Pasteurization dilakukan pada temperature tinggi dan waktu singkat, yaitu pada temperature 82°C selama 15-16

[image:16.595.143.463.294.441.2]detik.

Pendinginan susu bertujuan untuk menahan mikroba perusak susu agar jangan berkembang, sehingga susu tidak mengalami kerusakan dalam waktu yang

relatif singkat. Pendinginan susu dapat dilakukan dengan memasukkan susu ke

dalam cooling unit, lemari es ataupun freezer. Cara pendinginan susu dapat pula dilakukan secara sederhana yakni meletakkan milk can atau pun wadah susu lainnya dalam air yang dingin dan mengalir terus. Gambar salah satu jenis mesin

[image:17.595.124.509.173.335.2]pendingin yang digunakan di Milk Treatment KPBS tersaji pada Gambar 5. Gambar 7. Plate Cooler

Sumber : Dokumentasi Pribadi (2016)

Terdapat 2 alat pendingin yang digunakan yaitu plat cooler untuk di pabrik

dan cooling unit yang berada di TPK Cipanas dan TPK Warnasari. Prinsip kerja dari masing-masing alat berbeda. Pada cooling unit, susu akan di masukan kedalam storage dengan kapasitas 5000 liter dan 2000 liter yang akan dialiri oleh

pendingin (Freon) hingga suhu 4oC. Sedangkan prinsip kerja plat cooler, susu dengan air dingin akan di masukan secara bersamaan dengan arah yang berbeda

tersebut akan didistribusikan ke industri-industri seperti Indolakto, Frisian Flag, Ultra jaya, dll.

3.6. Pengolahan Sektor Hilir Susu

Setelah susu melalui beberapa tahapan proses di bagian hulu. Selanjutnya akan masuk ke sektor hilir. Sektor hilir ini menjelaskan proses setelah susu

diperiksa dan biasanya akan didistribukan ke beberapa industri pengolahan susu seperti Indolakto, Frisian Flag, dan Ultra Jaya. Pengelolaan lain disektor hilir yang

diolah di Koperasi Peternakan Bandung Selatan adalah pembuatan susu prepack, cup, butter, yogurt, es krim, dan keju mozarella. Laporan ini akan menjelaskan mengenai proses produksi Keju Mozarella di Koperasi Peternakan Bandung

Selatan.

3.7. Keju Mozzarella

Keju adalah produk segar atau peram yang dihasilkan dengan pemisahan cairan (whey) dari koagulan setelah penggumpalan susu (Daulay, 1990). Keju Mozzarella adalah keju lunak yang proses pembuatannya tidak dimatangkan atau disebut dengan keju segar (fresh cheese). Keju Mozzarella merupakan keju khas Italia yang sering digunakan pada pizza. Keju Mozzarella termasuk kelompok

keju pasta filata, yaitu keju yang dipanaskan dan dilelehkan pada suhu 70-85 °C. Ciri-ciri dari keju Mozzarella adalah elastis, berserabut, dan lunak. Hal tersebut disebabkan adanya proses pembenaman di dalam bak air panas dan adanya

penekanan hingga lunak (Willman dan Willman, 1993).

ini dilakukan dengan bantuan bakteri atau enzim tertentu yang disebut rennet. Rennet memiliki daya kerja yang kuat yang dapat digunakan dalam konsentrasi yang kecil. Perbandingan antara rennet dan susu adalah 1:1500. Kurang lebih 30 menit setelah penambahan rennet kedalam susu yang asam maka terbentuklah curd. Bila suhu sistem dipertahankan 40° C akan terbentuk curd yang padat. Kemudian dilakukan pemisahan curd dari whey.

Suhu dan pH merupakan faktor yang mempengaruhi aktivitas enzim rennet mikrobia. Oleh karena itu, perlu dikaji penggunaan enzim amobil dengan matriks alginate terhadap lingkungan suhu dan pH yang berbeda sehingga

diperoleh kondisi yang optimum bagi enzim amobil untuk melaksanakan reaksi katalitik. Proses koagulasi susu dengan penambahan enzim rennet mikrobia pada

saat pembuatan keju memiliki suhu optimum sekitar 30 – 400C, sedangkan pada suhu 150C tidak akan terjadi koagulasi susu dan bila suhu 600C enzim rennet mikrobia menjadi inaktif (Winarno, 1983). Menurut Fardiaz (1995) enzim rennet

stabil dalam menggumpalkan susu pada pH 4 – 6.

Koagulasi berawal dari pemanasan yang dapat menyebabkan pemutusan

ikatan hydrogen yang menopang struktur sekunder dan tersier suatu protein sehingga menyebabkan sisi hidrofobik dari gugus samping polipeptida akan

tebuka. Hal ini menyebabkan kelarutan protein semakin turun dan akhirnya mengendap dan menggumpal. Pada saat inilah terjadi proses koagulasi (Winarno,1995).

Tahapan koagulasi protein :

1. Denaturasi protein : Perubahan utama pada struktur 3 dimensi

3. Gelasi/ koagulasi: Gumpalan – gumpalan protein sudah menbentuk massa homogen seperti gel.

Hasil dari proses tersebut nantinya akan dikeringkan, diproses, dan diawetkan dengan berbagai macam cara. Dari sebuah susu dapat diproduksi berbagai variasi produk keju. Produk-produk keju bervariasi ditentukan dari tipe

susu, metode pengentalan, temperatur, metode pemotongan, pengeringan, pemanasan, juga proses pematangan keju dan pengawetan.

Keju mozarella mempunyai sifat elastis, teksturnya berserabut karena dalam satu tahapan pembuatannya curd yang telah terbentuk direndam dalam bak

yang berisi air panas dan dilakukan penekan hingga lunak. Keju mozarella adalah keju lunak yang proses pembuatannya tidak dimatangkan (Willman and Willman,

Pencampuran temp. 30ºC-32ºC (30 menit)

Pengadukan dan pemanasan temp. 40ºC

Inkubasi (60 menit)

Penirisan dan Pembentukan Curd

Penyaringan

Pemotongan Curd

Stretching temp. 80ºC (25 menit)

Pencetakan Curd Keju

Pendinginan temp. 10ºC (18-19 Jam)

Vacuum/Packing + Labling

Rennet 1:9 dan Culture 4%

Susu Segar

Garam 1 % + Nissin 1 %+ Natanissin 1 %+ Caragenan 0,25%

Whey

Gambar 8. Diagram Alir Pembuatan Keju Mozarella

Tahapan Pembuatan Keju Mozarella yaitu meliputi pemanasan, pencampuran,

pengadukan, peninkubasian, penirirsan, penyaringan, pemotongan, stretching, pencetakan, pendinginan, dan pengemasan.

1. Pemanasan.

Pemanasan pada susu bertujuan untuk memberikan suhu yang optimum

bagi kerja enzim rennet dalam mengkoagulasikan susu, sehingga membentuk

curd. Prinsip tujuan pemanasan susu hingga suhu 30-35°C pada pembuatan keju

Mozzarella yaitu untuk memberikan suhu yang sesuai, sehingga kinerja enzim

rennet lebih optimal. Pemakaian enzim dalam pembuatan keju Mozzarella

berfungsi sebagai penggumpal kasein. Kerja enzim dipengaruhi salah satunya oleh

suhu, sehingga untuk mengoptimalkan kerja enzim rennet ini susu dipanaskan

pada suhu 30-35°C .

2. Pencampuran.

Pencampuran pada pembuatan keju Mozarella yaitu dilakukan penambahan enzim rennet dan culture atau juga dapat digantikan dengan asam

sitrat. Penambahan asam sitrat 0,05 % bobot susu pada pembuatan keju Mozzarella bertujuan untuk menurunkan pH susu, sehingga memberikan suasana yang sesuai untuk kerja enzim rennet secara optimal. Kerja enzim salah satunya

dipengaruhi oleh kondisi pH substrat. Hal ini selaras dengan pendapat (Bunton, 2005) bahwa tujuan penambahan starter keju adalah untuk meningkatkan

protease ditambahkan, sehingga enzim tersebut bisa bekerja dengan optimum. Menurut Kalab (2004), dalam pembuatan keju terdapat proses penggumpalan dan

pembentukan curd yang dilakukan dengan pengasaman susu dan penambahan enzim rennin. Pengasaman susu ini dapat dilakukan dengan penambahan kultur starter bakteri yang biasanya berasal dari kelompok bakteri asam laktat dan dapat

pula dilakukan dengan penambahan asam langsung. Bakteri asam laktat berfungsi untuk merombak laktosa menjadi asam laktat, sehingga pH susu turun dan kerja

enzim bisa optimum, sedangkan penambahan asam langsung walaupun prosedurnya berbeda, tetapi mempunyai tujuan akhir yang sama yaitu menurunkan pH susu, sehingga kerja enzim bisa optimum.

Penggunaan asam dapat mempercepat proses pembuatan keju karena

dengan penambahan asam, pH susu langsung menurun dari 6,7 menjadi 5,4 tanpa harus menunggu pertumbuhan bakteri starter untuk membentuk asam. Hal ini dapat mempersingkat waktu produksi karena dengan penambahan asam secara

langsung akan mempercepat penurunan pH dan memberikan kondisi sesuai untuk kerja enzim rennet.

3. Inkubasi

Inkubasi yang dilakukan pada pembuatan keju mozarella bertujuan agar susu dapat terkoagulasi dengan adanya penamabahan starter, asam, dan rennet

hingga berubah menjadi curd atau padatan yang akan terpisah dengan whey. 4. Penirisan dan Pemotongan Curd

Mozzarella berlangsung selama 15 menit. Setelah diendapkan selama 15 menit curd ditekan dan dilihat. Jika curd telah dinilai kompak lalu dipotong dengan

pisau tajam dengan mata berbeda. Pada bagian kiri pisau bermata horisontal dan sebelah kanan bermata vertikal. Pemotongan curd dilakukan berulang-ulang hingga 7 kali. Tiap kali melakukan pemotongan curd didiamkan selama 15

menit.

5. Penyaringan

Menurut Bertola et al (2002), whey adalah bagian cair yang tidak menggumpal pada pengolahan keju dan jumlahnya lebih besar dari curd. Perbandingan normal antara curd dan whey adalah 1 : 9. Whey yang baik akan

berwarna bening hijau kekuningan. Potongan-potongan Curd yang kecil selanjutnya disaring agar dapat terpisah dengan whey

6. Stretching dan Penambahan Bahan Tambahan

Stretching merupakan tahapan pelenturan curd agar didapatkan sifat kemuluran dan elastisitas pada keju, teknik stretching merupakan proses sebelum

pematangan yang dapat dilakukan untuk mempengaruhi tekstur dan rasa akhir keju yaitu curd dibawa dan diadoni dalam air panas untuk menghasilkan tekstur

yang berserabut.. Saat proses Stretching berlangsung juga dilakukan penambahan Garam 1%, Nissin 1%, Natanissin 1% dan Caragenan 0.25%. penamabahan nissin bertujuan untuk mencegah pembusukan oleh bakteri gram positif dan

penstabil untuk menjaga dari Thawing dan kemampuannya lebih banyak menahan air (Arbuckle, 1977).

7. Pencetakan

Pencetakan bertujuan agar keju mozzarella yang dihasilkan dapat

menghasilkan bentuk yang seragam, sehingga mempermudah dalam pengemasan dan juga mudah dalam penimbangan

8. Pendinginan

Penyimpanan dalam suhu rendah bertujuan untuk menguragi kadar air dalam keju. Prinsip pendinginan itu sendiri adalah panas dari bahan diserap atau

diambil dan digantikan oleh udara yang memiliki tekanan yang lebih rendah dibandingkan tekanan di dalam sel, sehingga panas yang ada dalam bahan

berkurang dan lama-kelamaan akan berubah menjadi dingin mengikuti suhu udara pendinginan yang digunakan (Fellow, 2000), sehingga segala mekanisme perubahan pada bahan dapat dihambat dan masa simpan dapat diperpanjang.

9. Pengemasan

Pengemasan bertujuan untuk menghindari kontaminasi produk dari

lingkungan luar selain itu juga pengemasan bertujuan untuk mempermudah distibusi dan produk siap dijual. Pada pengemasan keju mozzarella dilakukan dengan cara memvakum bungkusan keju agar kedap udara yang bertujuan untuk

Jenis keju yang dihasilkan tergantung dari bermacam-macam faktor. Menurut Kordylas (1991), faktor penting dalam pembuatan keju adalah

kandungan air dan pemeraman. Berdasarkan pada kandungan airnya keju dibagi dua kelas yaitu keju lunak yang mengandung 40-75% air yang mudah busuk dan keju keras yang mengandung 30-40% air yang dapat disimpan beberapa tahun

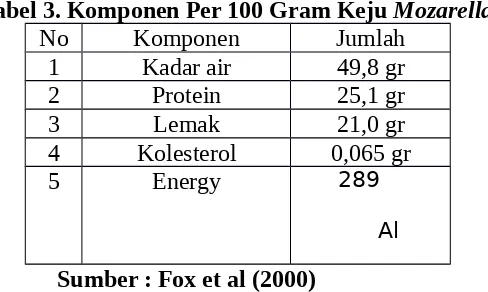

[image:26.595.193.437.309.455.2]dibawah kondisi penyimpanan yang baik. Komponen keju mozarella secara umum tertera pada Tabel 3.

Tabel 3. Komponen Per 100 Gram Keju Mozarella

No Komponen Jumlah

1 Kadar air 49,8 gr

2 Protein 25,1 gr

3 Lemak 21,0 gr

4 Kolesterol 0,065 gr

5 Energy 289

Al

Sumber : Fox et al (2000)

Berdasarkan Alur proses pada pembuatan keju mozzarella diperoleh pula

neraca massa energy yang dihasilkan yaitu sebagai berikut: a. Proses Pemasakan tunggal

Uap air= 8000 liter x 0,1% = 8 liter

Air susu setelah dipanaskan = 8000 liter- 8 liter = 7992 liter Dadih Kasar = 2% x 7992 liter = 159 liter

Susu Skim = 7992 liter – 160 liter = 7832 liter

Input: Berat Output: Berat

Susu 8000 liter Uap air 8 liter

Jumlah 8000 liter Jumlah 8000 liter b. Pasteurisasi

Input: Berat Output: Berat

Susu skim 7832 liter Uap air 0,2% 15,664 liter Susu Skim 7816 liter

Jumlah 7832 liter Jumlah 7832 liter

c. Penambahan Starter

Starter 4%= 4% x 47,98 liter = 1,92 liter

Input: Berat Output: Berat

Susu skim 7816 liter Susu Fermentasi 8128,64 liter Starter 312,64 liter

Jumlah 8128.64 liter Jumlah 8128.64 liter

d. Inokulasi Tahap I (60 menit)

Input: Berat Output: Berat

Susu Fermentasi 8128,64 liter Susu Fermentasi 7153,20 liter

Air 975.44 liter

Jumlah 8128.64 liter Jumlah 8128.64 liter

Input: Berat Output: Berat Susu Fermentasi 7153.20 liter Curd 1788.3 liter Enzim Rennet 143,304 liter Whey 5364.9 liter

f. Pemasakan curd

Input: Berat Output: Berat

Curd 1788.3 liter Curd 447.07 liter

Air 1788.3 liter Air 1325,136

Uap air 16.094

Jumlah 3576 liter Jumlah 3576 liter

g. Penambahan garam

Input: Berat Output: Berat

Curd 447.07 kg Keju Cottage 451,54 kg

Garam 4,47 kg

Jumlah 7296,5 liter Jumlah 451,54 kg

Dari neraca massa persatuan proses didapatkan rendemennya adalah 451.54 kg liter dari 8000 liter susu tiap kali proses. Prosentase rendemennya adalah 5.64%. Adapun perhitungan rendemen ini bisa dicari dengan rumus

sebagai berikut:

Rendemen % = berat keju yang dihasilkan x 100% Berat susu awal

= 451.54 liter x 100% 8000 liter = 5,64 %

Bahan baku utama yang digunakan dalam pembuatan keju adalah susu segar. Susu yang digunakan tidak mengalami proses pasteurisasi terlebih dahulu

sebelumnya, hanya proses pendinginan saja. Susu yang digunakan harus memiliki kualitas yang baik, juga harus melalui beberapa tahap pengujian seperti uji alkohol, uji lactoscope, uji resazurin, dan uji TPC. Pengujian ini dilakukan untuk

mengetahui dan mengontrol kualitas dan kelayakan untuk digunakan sebagai bahan baku.

Susu yang digunakan sebagai bahan baku pembuatan keju mozzarella adalah susu yang diperah pada pagi hari karena tidak mempertimbangkan kualitas kandungan lemak pada susu. Ini disebabkan karena terdapat perbedaan kualitas

antara susu yang diperah pagi hari dan sore hari. Apabila, dilihat dari kualitasnya susu sore memang memiliki kualitas yang lebih baik karena kandungan lemaknya

lebih tinggi. Sedangkan, untuk susu pagi kuantitasnya lebih banyak dibanding susu sore namun kualitasnya berada dibawah susu sore

Setelah sampel susu lolos pengujian maka susu akan dialirkan ke dalam

Gambar 9. Tank Pembuatan Keju Mozzarella Sumber: Dokumentasi Pribadi (2016)

3.7.1.2. Proses Koagulasi Protein (Pembentukan Curd)

Penambahan rennet dan cultur starter pada saat suhu susu telah mencapai 32oC. Hal ini bertujuan untuk menggumpalkan kasein dan menyebabkan struktur kasein lebih kompak. Rennet merupakan substansi yang digunakan untuk mengkoagulasikan susu, mampu bekerja pada protein kasein susu, memisahkan

antara curd (padatan) dan whey (larutan) (Carrol, 2002).

Menurut Willman and Willman (1993) tujuan utama menambahkan starter keju adalah untuk meningkatkan keasaman hingga mencapai tingkat yang

mencukupi kebutuhan pada saat enzim protease ditambahkan, sehingga enzim tersebut bisa bekerja dengan optimum. Keasaman susu dapat diperoleh dengan

Keasaman yang diproduksi oleh fermentasi laktosa menjadi asam laktat mencegah tumbuhnya mikroorganisme yang tidak dikehendaki, dan mempengaruhi

kecepatan penggumpalan kasein. Saat tingkat keasaman meningkat, zat-zat padat dalam susu (protein kasein, lemak, beberapa vitamin dan mineral) akan terjadi penggumpalan (Carrol, 2002).

Pembentukan curd dalam pembuatan keju berlangsung dalam 2 tahap: tahap pertama berlangsung reaksi enzimatis yaitu setelah pH susu diturunkan

sampai pada titik isoelektriknya maka kasein akan terpresipitasi menjadi parakaseinat. Tahap kedua terjadi reaksi non-enzimatis, yaitu parakasein digumpalkan oleh proses pemanasan dengan adanya ion kalsium dalam susu (Idris,

1995). Hasil pembentukan curd dapat terlihat pada Gambar 8. berikut.

Gambar 10. Curd hasil penyaringan Sumber: Dokumentasi Pribadi (2016)

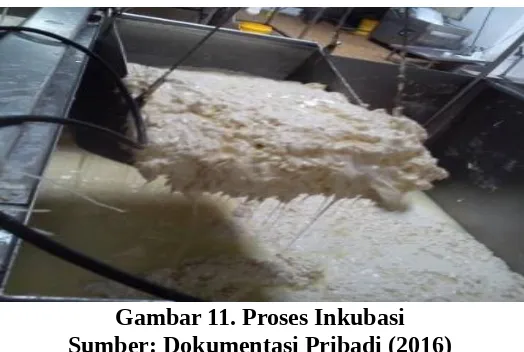

Penggumpalan atau pembentukan curd dilakukan dengan menambahkan

enzim Renin kemudian diinkubasi dalam inkubator dengan suhu 40ºC selama 1-1,5 jam seperti terlihat pada Gambar 9. Komponen susu yang paling banyak

Gambar 11. Proses Inkubasi Sumber: Dokumentasi Pribadi (2016)

Untuk mempercepat proses pengasaman maka diperlukan pemotongan

curd karena dengan ukuran gumpalan curd yang lebih kecil akan mempercepat proses penurunan pH hingga mencapai 5,8. Kemudian akan disaring untuk

memisahkan antara curd (padatan) dan whey (larutan). Proses penyaringan untuk memisahkan antara curd (padatan) dan whey (larutan) dapat terlihat pada Gambar 9 berikut.

3.7.1.3.Proses Stretching Curd

Stretching merupakan proses lanjutan dalam pembuatan keju mozarella. Stretching merupakan tahapan pelenturan curd agar didapatkan sifat kemuluran dan elastisitas pada keju. Kemuluran adalah kemampuan kasein untuk memelihara integritasnya ketika tekanan yang berkelanjutan diberikan pada keju. Ketika keju

mengalami pemuluran, molekul kasein harus saling berhubungan satu sama lain, melepaskan tekanan dan menjadi lembut. Medium awal keju yang panas dapat

jika keju dimulurkan pada temperatur yang lebih tinggi, keju memiliki nilai kemuluran yang lebih panjang.

Mesin stretching merupakan mesin yang digunakan dalam tahapan pembuatan keju mozarella di Koperasi Peternakan Bandung Selatan. Fungsi mesin ini merupakan mesin yang difungsikan untuk menekan dan menarik curd hingga

mendapatkan kemuluran dari curd serta mengurangi kandungan air dalam bentuk whey yang masih berada pada curd.

Whey (pelarut) yang masih berada pada curd akan terpisahkan karena padatan curd akan berikatan dan terpisah dari air whey akan dibuang melalui lubang yang berada pada mesin. Proses ini dilakukan pencampuran curd dengan

garam (nissin, caragenan) pada keju mozarella.

Nissin adalah bahan yang cocok untuk digunakan padah berbagai makanan (cair ataupun padat), berkaleng atau kemasan, penyimpanan pada lingkungan yang panas ataupun dingin. Berdasarkan target organismenya, penggunaan Nissin dapat dibagi dalam tiga kategori yaitu untuk mencegah pembusukan oleh organisme

sejenis seperti Brocothrix thermasphacta, mencegah pembusukan oleh bakteri gram positif dan pembentukan endospora, dan membunuh atau menghamat

bakteri patoghen gram positif seperti Liseria monocytogens, Bacillus cereus, dan Clostridium botulinum (Kosikowski, 1997).

Caragenan merupakan suatu istilah untuk polisakarida yang diperoleh melalui ekstraksi alkali (dan modifikasi) dari alaga merah (Rhodophyceae) kebanyakan dari genus Chondrus, Eunchema, dan Gigartina. Caragenan

protein dan lignin rumput laut dan dapat digunakan dalam industry panga karena karakteristiknya yang dapat membetuk jeli, bersifat mengentalkan, dan

menstabilkan material utamanya. Caragenan banyak digunakan dalam produk-produk berbasis susu karena dapat membentuk kompleks dengan kalsium dan protein susu. Caragenan dapat mengentalkan dan juga sebagai penstabil untuk

[image:35.595.203.420.304.544.2]menjaga dari Thawing dan kemampuannya lebih banyak menahan air (Arbuckle, 1977). Proses stretching ini disajikan pada Gambar 10.

Gambar 12. Curd Yang Melalui Proses Stretching Sumber: Dokumentasi Pribadi (2016)

Proses stretching ini dilakukan dengan menggunakan mesin stretching dengan tahapan curd akan dimasukan kedalam cutting crusher untuk proses

telah elastis akan dipindahkan ke bagian pencetakan dengan didorong oleh screw. Gambar mesin stretching pada Gambar 13 berikut .

Gambar 13. Mesin Stretching Sumber: Dokumentasi Pribadi (2016)

Komponen mesin ini terdiri ini dari cutting crusser, stretching, dan screw. cutting crusser berfungsi untuk memotong curd sehingga dapat lebih kecil ketika akan di stretching. Hal ini untuk memudahkan curd agar lebih cepat homogen ketika ukurannya lebih kecil. Stretching berfungsi untuk menarik dan menekan curd yang telah terpotong melalui cutting crusser. Pada bagian ini curd akan di mixing hingga homogen dan memiliki sifat kemuluran seperti karet karena adanya perlakuan dari stretching serta pemberian panas dari steam. Pada proses ini

permukaan curd akan mengkilat seperti yang tampak pada Gambar 10. Hasil curd yang telah melalui proses stretching akan disalurkan kebagian screw untuk didorong untuk dicetak pada kotak stainless berkapasitas 1,5 kg.

Mesin bekerja dengan menggunakan gearbox dengan sumber tenaga berasal dari listrik. Gearbox berfungsi untuk menyalurkan daya/torsi pada salah

tersebut sehingga dapat berputar dengan rpm yang telah ditentukan. Untuk bagian stretching dengan adanya panel pengaturan rpm dapat disesuaikan dengan kebutuhan.

Pemilihan gearbox sendiri dikarenakan gearbox mampu menyalurkan daya yang lebih besar dibandingkan dengan menggunakan puli. Gearbox, mempunyai

beberapa fungsi antara lain :

1. Merubah momen puntir yang akan diteruskan ke spindel mesin;

2. Menyediakan rasio gigi yang sesuai dengan beban mesin, dan 3. Menghasilkan putaran mesin tanpa selip.

Prinsip kerja gearbox yaitu putaran dari motor diteruskan ke input

shaft (poros input) melalui hubungan antara clutch/ kopling, kemudian putaran diteruskan ke main shaft (poros utama), torsi/ momen yang ada

di mainshaft diteruskan ke spindel mesin, karena adanya perbedaan rasio dan bentuk dari gigi-gigi tersebut sehingga rpm atau putaran spindel yang di keluarkan berbeda, tergantung dari rpm yang di inginkan.

Setiap bagian pada mesin digerakan oleh masing-masing gearbox yang memiliki daya berbeda-beda seperti pada bagian stretching menggunakan daya 7,5

kw, screw 5 kw, dan cutting crusher 3 kw. Semua bagian mengunakan listrik sebagai sumber energi untuk menggerakan semua komponen mesin. Gearbox sendiri merupakan salah satu komponen utama motor yang berfungsi untuk

menggunakan motor listrik biasa dengan puli, tak hanya itu getaran yang dihasilkan pun rendah sehingga tingkat kebisingan mesin rendah.

3.7.1.4. Pencetakan Keju Mozarella

Curd yang telah mengalami proses stretching akan dicetak. Curd yang telah lentur akan didorong oleh screw menuju saluran pencetakan. Proses

pencetakan dilakukan satu persatu karena dalam proses pencetakannya masih semi otomatis.

Proses pencetakan keju dapat terlihat pada Gambar 14 berikut. Cetakan keju terbuat dari bahan alumunium dengan bentuk persegi panjang dengan kapasitas maksimum satu cetakan adalah 1,5 kg. Hasil dari proses pencetakan keju

[image:38.595.154.504.427.589.2]dapat terlihat pada Gambar 14.

Gambar 14. Proses pencetakan keju Sumber: Dokumentasi Pribadi (2016)

Untuk mengurangi kadar air yang masih tinggi pada keju mozarella, maka

keju akan disimpan pada cool storage dengan suhu 10ºC selama 18-19 jam hingga kadar air pada produk mencapai 47% . Penyimpanan suhu rendah juga dilakukan untuk pengawetan terhadap keju mozzarella yang dihasilkan,

digunakan masih di atas titik beku bahan. Kisaran suhu yang digunakan biasanya

antara – 1oC sampai -4oC. Pada suhu tersebut, pertumbuhan bakteri dan proses

biokimia akan terhambat sehingga perubahan yang terjadi pada produk yang

disimpan dapat diminimalisir atau diperlambat. Pendinginan mempunyai

pengaruh yang kecil terhadap perubahan mutu bahan pangan secara keseluruhan.

Namun pendinginan hanya dapat mengawetkan bahan pangan selama beberapa

hari atau beberapa minggu, tergantung kepada jenis bahan pangannya (Buckle,

2000 dalam Habibah, 2011).

Prinsip pendinginan itu sendiri adalah panas dari bahan diserap atau diambil dan digantikan oleh udara yang memiliki tekanan yang lebih rendah

dibandingkan tekanan di dalam sel, sehingga panas yang ada dalam bahan berkurang dan lama-kelamaan akan berubah menjadi dingin mengikuti suhu udara

pendinginan yang digunakan (Buckle, 2000 dalam Habibah, 2011). Sehingga keju hasil produksi dapat tahan lebih lama sebelum distribusi dilakukan karena

[image:39.595.149.505.528.689.2]penyimpanan pada suhu rendah.

3.7.1.5. Pengemasan Keju Mozarella

Keju yang telah didinginkan selama 18-19 jam, akan dikemas dengan

plastik jenis HDPE lalu divacuum, pengemasan keju ini masihh dilauna secara manual atau masi menggunakan tangan sehigga sebelum bersentuhan dengan keju harus dipastikan tangan sudah di semprot dengan alkoho 75%.

Sebelum dilakukan pengemasan pada keju, keju dilakukan penimbanagan untuk beberapa jenis kemasan yang digunakan yaitu 250g dan 1000g, setelah

dilakukan penimbangan keju yang dipilih yaitu keju yang tebaik dengan tidak ada noda yang terdapat pada permukaan keju, jika terdapat noda atau benda asing pada permukaan keju, keju harus dibersihhkan atau dilakukan sortasi terlebih

dahulu hingga noda atau benda asing yang terdapat pada permukaan keju hilang dan dilakukan pengemasan.

Keju dengan penyimpanan benar dapat disimpan selama 5 bulan. Setelah divacuum keju tersebut dimasukkan ke dalam kemasan dus dan selanjutnya ditimbang kembali. Proses pengemasan keju dapat terlihat pada Gambar 16. di

[image:40.595.149.517.565.707.2]bawah ini.

Pada umumnya untuk mengemas keju Mozarella yaitu dengan

menggunakan kemasan HDPE dan divacum. Pengemasan vacuum didasarkan pada prinsipnya yang mengeluarkan udara dari kemasan sehingga tidak ada udara dalam kemasan yang dapat menyebabkan produk lain yang dikemas menjadi

rusak. Mekanisme kemasan yang telah berisi bahan dikosongkan udaranya, ditutup dan direkatkan. Dengan ketiadaan udara dalam kemasan, maka kerusakan

akibat oksidasi dapat dihilangkan sehingga kesegaran produk yang dikemas akan lebih bertahan lama (Reddy dan Armstrong, 1992).

Selain tahan lama dengan menggunaan kemasan vacum juga dapat

menjadikan produk lebih Higienis. Menurut Reddy dan Armstrong (1992), menggunakan plastic atau kemasan yang divacum pertumbuhan bakteri

pembusuk aerob yag ada akan dihambat oleh kondisi lingkungan anaerob pengemasan vacuum. Pada produk yang dikemas vacuum, oksigen yang tersisa digunakan oleh bakteri aerob yang ada untuk menghasilan Karbondioksida.

Kondisi ini cenderung menyebabkan potensial oksidasi-reduksi (Eh) pada permukaan menjadi negatif. Perubahan atmosfir dan perubahan Eh permukaan

menekan pertumbuhan bakteri pembusuk psikotropik aerob. Kondisi tersebut mendukung pertumbuhan organisme anaerob fakultatif seperti bakteri asam laktat yang memperlambat proses pembusukan (Genigeorgis, 1985 dalam Purwadi,

2006).

kemasan itu sendiri adalah tulisan, tag, gambar atau pengertian lain yang tertulis, dicetak, distensile, diukir, dihias atau dicantumkan dengan cara apapun, pemberi

kesan yang terdapat pada suatu wadah atau pengemas (Wijaya,2001). Tujuan pelabelan secara garis besar adalah sebagai berikut:

1. Memberi informasi tentang isi produk yang diberi label tanpa haru

membukakemasan.

2. Berfungsi sebagai sarana komunikasi produsen kepada konsumen tentang hal hal yang perlu diketahui oleh konsumen tentang produk tersebut,terutama hal-hal yang kasat mata atau tak diketahui secara fisik. 3. Memberi petunjuk yang tepat pada konsumen hingga diperoleh fungsi

produk yang optimum.

4. Sarana periklanan bagi produsen. 5. Memberi rasa aman bagi konsumen.

Informasi yang diberikan pada label tidak boleh menyesatkan konsumen.

Pada label kemasan, khususnya untuk makanan dan minuman, menurut Undang-Undang RI No. 7 tahun 1996 tentang Pangan sekurang-kurangnya dicantumkan hal-hal berikut:

a. Nama Produk

b. Daftar bahan yang digunakan c. Berat bersih atau isi bersih

d. Nama dan alamat pihak yang memproduksi e. Keterangan tentang halal

Gambar 17. Alat Label Kemasan Sumber : Dokumentasi Pribadi (2016)

[image:43.595.154.508.394.664.2]IV. PENUTUP 4.1. Kesimpulan

Koperasi Peternakan Bandung Selatan Merupakan koperasi yang bergerak

pada bidang industri pengolahan susu. Susu yang diperoleh berasal dari peternak diwilayah KPBS. Penanganan susu berkualitas dimulai dari pemberian pakan, pemerahan di kandang hingga penangan di Milk Treatment. Milk Treatment

adalah tempat penanganan susu dan pengujian kualitas susu segar yang akan dikirim ke Industri Pengolahan Susu (IPS) seperti Frisian Flag, Indolakto, dan

Ultra Jaya. KPBS mempunyai tempat produksi pengolahan susu yaitu susu prepack, cup, butter, ice cream, dan keju mozzarella.

Pembuatan Keju Mozzarella meliputi penerimaan susu, pengujian susu,

susu pasteurisasi, penambahan enzim rennet dan kultur, pembentukan curd, Pemisahan Whey protein dan curd, peregangan curd (stretching) pencampuran

formulasi rasa Keju Mozzarella, pencetakan, pendinginan dan pengemasan. Tahapan proses tersebut telah dilakukan dengan baik sehingga menghasilkan keju Mozzarella yang berkualitas.

4.2. Saran

Kualitas produk yang baik tidak hanya berasal dari proses produksi yang sempurna, namun dapat berasal dari penggunaan bahan baku pada produk. Penggunaan susu sebagai bahan baku perlu diperhatikan. Berdasarkan hasil

lingkungan kandang dan juga proses pemerahan. Diharapkan penerimaan dan pengujian susu dari peternak dapat diperketat sehingga mengurangi susu yang

berkualitas baik terkontaminasi oleh susu kualitas dan sanitasinya yang rendah. Diharapkan adanya penyuluhan secara lanjut dan pengontrolan secara berkala, dapat menghasilkan susu dengan mutu yang baik sehingga susu dapat memenuhi

kriteria kelayakan sebagai bahan baku pembuatan Keju Mozzarell agar produk yang dihasilkan berkualitas pula.

Sanitasi yang terjadi didalam Milk Treatment agar diperhatikan, misalnya pada pekerja yang belum menggunakan penutup kepala selama proses produksi berlangsung. Pembesaran kapasitas stretching curd, kecilnya kapasitas mesin

stretching membuat terjadinya penundaan atau antrian yang menyebabkan curd terdiamkan lebih lama dan menyebabkan penurunan pH pada curd. Teknik

penyaringan yang digunakan untuk memisahkan curd kurang efektif sehigga membutuhkan waktu yang cukup lama dan tenaga yang lebih besar.

Perlunya modifikasi alat pencetakan keju mozzarella agar mengurangi

kesalahan dari segi bentuk dan ukuran keju yang tidak merata sehingga pembuanagan serpihan keju yang tidak merata berkurang, hal tersebut jelas harus

DAFTAR PUSTAKA

Alfa Laval. 1977 . Dairy Handbook. Alfa Laval Dairy and Food Engineering Division . Sweden.

Arbuckle, W.S. 1977. Ice Cream Third Edition. West Port: Avi Publishing Company.

Buckle, K. A., R. A. Edward, G.H. Fleet And M. Wooton, 1987. Ilmu Pangan (Diterjemahkan Oleh Purnomo, H Dan Adiono). UI Press. Jakarta. Buckle, 2000 dalam Habibah, Pengaruh Lama Pasteurisasi dan Lama Penyipanan

Terhadap Kualitas Air Susu Sapi Perah Friensian Holstein. BIOSCIENTIAE, 2011 : Volume 8, Nomor 1 : Halaman 1-8

Bunton, M. 2005. Mozzarella Cheese Recipe. Home Dairying & Cheesemaking. Fias Co Farm. http://fiascofarm.com/dairy/mozzar ella.htm. 12/02/06

Carroll, R. 2002. Home Cheese Making : Recipes For 75 Homemade Cheeses. Storey Publishing. LLC.

Daulay, Djundjung. 1990. Buku/Monograf Fermentasi Keju. Bogor: Departemen Pendidikan dan Kebudayaan Direktorat Jenderal Pendidikan Tinggi Pusat Antar Universitas Pangan dan Gizi Institut Pertanian Bogor

Fadiaz, D. dm M.A. Wkak mah. 1991. Teknologi Pengojahan, J Pengawem dm Pengemasan Pangan Nabd (Peluang, Kendala, dm Prospek).

Fellow, 2000. Frozen Food Technology. Available at http://Ensyclopedia.com). Diakses pada 07 April 2017

Fox, P. F., P. L. H. Mcsweeney, P. Guinee Timothy, And M. Cogan Timothy. 2000. Fundamentals Of Cheese Science. An Aspen Publication. Gaithersburg.

Hadiwiyoto, S. 1994. Teori Dan Prosedur Pengujian Mutu Susu Dan Hasil Olahannya. Liberty, Yogyakarta.

Kordylas, J.M., 1991. Processing and Preservation of Tropical and Subtropical Foods, Educational Low - Priced Books Sceme with Mac Millan by the British Goverment.

Kosikowski, F.V., and V.V. Mistry. Cheese and Fermented Milk Foods. Volume 1: Origins and Principle. 3rd ed. Westport, Conn.: F.V Kosikowski, 1997. Legowo AM. Sifat Kimiawi, Fisik, dan Mikrobiologi Susu. Semarang: Fakultas

Peternakan Universitas Diponogoro. 2002.

Purwadi. 2006. Tinjauan Kualitas Fisik Keju Segar dengan Bahan Pengasam Jus Jeruk Nipis Dan Asam Sitrat. Jurnal Ilmu dan Teknologi Hasil Ternak. ISSN 1978-0303 : 18-23

Putra, A. 2009. Potensi Penerapan Produksi Bersih Pada Usaha Peternakan Sapi Erah (Studi Kasus Pemerahan Susu Sapi Moeria Kudus Jawa Tengah). Magister Ilmu Lingkungan Universitas Diponegoro, Semarang

Rahman, A., S. Fardiaz, W.P. Rahaju, Suliantari Dan C.C. Nurwitri. 1992. Bahan Pengajaran Teknologi Fermentasi Susu. Pusat Antar Universitas Pangan Dan Gizi. Institut Pertanian Bogor. Bogor.

Reddy, N.R., Armstrong, D.J., Rhodehamel, E.J. and Kautter, D.A. (1992). Shelf life extension of haddock in carbon dioxide-oxygen atmosphere with and without potassium sorbate. J. Food Quality 5: 285–300

Rennie,. 1989 dalam Murdiati, T.B. 2006. Jaminan keamanan pangan asal ternak: Dari kandang hingga piring konsumen. Jurnal Penelitian dan Pengembangan Pertanian 25(1):22−30.

SNI (Standar Nasional Indonesia). 1992. SNI 01-3141-1992 tentang Syarat Mutu Susu Segar. Dewan Standarisasi Nasional-DSN, Jakarta.

Soriah, Wahyuningsih. 2010. Hubungan Variasi Pakan Terhadap Mutu Susu Segar di Desa Pasirbuncir Kecamatan Caringi Kabupaten Bogor. Jurnal. Jurnal Penyuluhan Pertanian Volume 5 Nomor 1 halaman 67-77. Spreer, E. 1998. Milk and Dairy Product Technology Marcel Dekker Inc.

NewYork.

Sudono dkk, 2003. dalam Habibah. 2011. Pengaruh Lama Pasteurisasi dan Lama Penyipanan Terhadap Kualitas Air Susu Sapi Perah Friensian Holstein. BIOSCIENTIAE, 2011 : Volume 8, Nomor 1 : Halaman 1-8

Syarief, M. Z. Dan C. D. A. Sumoprastowo.1990. Ternak Perah. CV. Yasaguna. Jakarta.

Tjahjadi, C dan Herlina Marta. 2011. Pengantar Teknologi Pangan. Universitas Padjajaran. Bandung.

Tjahjadi, Carmencita., & Herlina Marta. 2013. Pengantar Teknologi Pangan Volume 1 Edisi ke-2. Fakultas Teknologi Industri Pertanian Jurusan Teknologi Pangan Universitas Padjadjaran : Jatinangor.

Usmiati, S. dan Abubakar, 2009. Teknologi Pengolahan Susu. Balai Besar Penelitan dan Pengembangan Pascapanen Pertanian, Bogor

Wijaya, H. 2001. Pelabelan Pangan. Di dalam: Hardiansyah, Atmojo SM, editor. Pengendalian Mutu dan Keamanan Pangan. Jakarta: Perhimpunan Peminat Gizi dan Pangan (PERGIZI PANGAN) Indonesia, Perhimpunan Ahli Teknologi Pangan Indonesia (PATPI) dan Institut Pertanian Bogor, bekerjasama dengan Proyek CHN3, Direktorat Jenderal Pendidikan Tinggi. hlm 190.

Willman, C. And N. Willman. 1993. Home Cheese Making. The Australian Dairy Corporation. Malbourne.

Winarno. (1983), Buku Seri Teknologi Pangan, Direktorat Pengembangan Penelitian dan Pengabdian pada Masyarakat Institut Pertanian Bogor.

Winarno, F.G. (1992). Kimia Pangan dan Gizi Jakarta : PT Gramedia Pustaka Utama.