LAPORAN TESIS TK 142541

INTEGRASI

INDEKS

KEAMANAN

PROSES

INDUSTRI KIMIA

DYAN HATINING AYU SUDARNI 2314 201 001

DOSEN PEMBIMBING

Juwari, ST., M.Eng., Ph.D.

Prof. Ir. Renanto Handogo, MS., Ph.D.

PROGRAM MAGISTER TEKNOLOGI PROSES JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

INSTITUT TEKNOLOGI SEPULUH NOPEMBER SURABAYA

THESIS REPORT TK 142541

INTEGRATION OF SAFETY PROCESS INDEX IN

CHEMICAL INDUSTRY

DYAN HATINING AYU SUDARNI 2314 201 001

ADVISORS

Juwari, ST., M.Eng., Ph.D.

Prof. Ir. Renanto Handogo, MS., Ph.D. MASTER PROGRAM

IN TECHNOLOGI PROCESS

CHEMICAL ENGINEERING DEPARTEMENT FACULTY OF INDUSTRIAL TECHNOLOGI INSTITUT TEKNOLOGI SEPULUH NOPEMBER SURABAYA

ix

KATA PENGANTAR

Assalamu’alaikum Wr.Wb.

Puji syukur atas kehadirat Allah SWT yang telah melimpahkan rahmat serta hidayah-Nya sehingga dapat menyelesaikan laporan tesis ini dengan judul “Integrasi Indek Keamanan Proses Industri Pabrik Kimia”. Dalam penyusunan laporan tesis ini tidak lepas dari kesulitan-kesulitan yang disebabkan karena keterbatasan ilmu dan waktu untuk menginterpretasikan secara baik dan benar. Namun berkat petunjuk serta dorongan dari berbagai pihak yang dengan sabar, maka laporan tesis ini dapat diselesaikan dengan baik.

Dengan kerendahan hati, penulis menyampaikan ucapan terima kasih yang sebesar-besarnya kepada semua pihak yang telah membimbing, membantu dan memberi dorongan demi terselesainya tesis ini. Oleh karena itu penulis ingin mengucapkan terima kasih kepada :

1. Kedua orang tua dan kedua adik tersayang penulis (Adiek Astika Clara Sudarni dan Dimas Sandhi Ajie Pamungkas Sudarni) yang telah memberikan semangat, dukungan dan do’a atas penyelesaian laporan tesis ini.

2. Bapak Juwari, S.T., M.Eng., Ph.D. selaku Kepala Jurusan Teknik Kimia FTI-ITS dan Dosen Pembimbing I atas bimbingan dan arahan yang sudah diberikan.

3. Bapak Dr. Tantular Nurtono, ST., M.Eng., selaku Koordinator Program Studi Pascasarjana Teknik Kimia FTI – ITS

4. Bapak Prof. Ir. Renanto Handogo, M.S., Ph.D., selaku Dosen Pembimbing II dan Kepala Laboratorium Perancangan dan Pengendalian Proses.

5. Bapak dan Ibu Dosen pengajar dan seluruh karyawan Jurusan Teknik Kimia FTI-ITS.

6. Teman-teman di Laboratorium Perancangan dan Pengendalian Proses khususnya (Arinne, Vibianti, Sony, Misfa, Aditya, Pak Agus, Mas franco, Bu Sintha, Xavier, Wega, Imam, Naufal, Vicky, Lala, Ma’mun, Indry, Desy, Gerry, Dion, Hermansyah, Rizi, Deby, Jojo, Meita dan

x

Rizka) yang membuat memberikan semangat lebih untuk terselasainya penelitian tesis ini

7. Teman-teman Pasca Sarjana Teknik Kimia angkatan 2014 khususnya (Ernia, Fitri, Cucuk, Maria, Ike, Nur, Heri, Ole, Helda, Arinne, Atik dan lainnya) banyak memberi dukungan dan Teman-teman Pasca Sarjana Teknik Kimia lainya.

8. Teman-teman Lintas Jalur K3 di Politeknik Perkapalan Negeri Surabaya (Novita, Hoffman, Arizal, Nino, Mbak Derry Mas Rahandi, Mas Aditya, Mas Agus, Mas Suryo dan Mas Vazmico) yang selalu menyemangati, memberikan motivasi saat penulis merasa bosan.

9. Semua pihak yang tidak dapat penulis sebutkan satu persatu yang telah banyak membantu dalam penyelesaian tesis ini.

Penulis menyadari bahwa tesis ini masih jauh dari sempurna. Oleh karena itu penulis sangat mengharap segala bentuk saran dan kritik yang membangun untuk penyempurnaan tesis ini. Harapan penulis agar tesis ini dapat bermanfaat dan menjadi kajian bagi banyak pihak yang bersangkutan.

Wassalamu’alaikum Wr. WB.

Surabaya, Sepetember 2016

vii

INTEGRASI INDEK KEAMANAN PROSES

INDUSTRI KIMIA

Nama Mahasiswa : Dyan Hatining Ayu Sudarni NRP Mahasiswa : 2314 201 001

Dosen Pembimbing : 1. Juwari, ST., M.Eng, Ph.D

2..Prof. Ir. Renanto Handogo, M.S., Ph.D.

ABSTRAK

Suatu pabrik memiliki berbagai macam tahapan proses produksi. Setiap proses produksi memiliki tingkat risiko kegagalan. Tingkat risiko kegagalan bisa dinilai dari bahan kimia, kondisi saat proses produksi dan peralatannya. Pada umumnya metode-metode terdahulu hanya menggunakan satu atau dua parameter. Metode penilaian resiko kegagalan pada penelitian sebelumnya belum mengintegrasikan ketiga aspek tersebut yang terbagi menjadi dua parameter utama. Penelitian ini membahas tentang penilaian keamanan dengan integrasi ketiga aspek tersebut yang diberi nama index safety value (ISV). Cara penilaian dengan ISV dimulai dengan menentukan parameter, menilai setiap parameter dengan ISV, selanjutnya penilaian dengan integrasi. Penilaian integrasi dapat digunakan untuk menentukan tingkat risiko dalam proses standardisasi. Standarisasi dilakukan untuk mengetahui karakteristik setiap aliran proses produksi. Dimana dalam standarisasi ini terdapat rentangan nilai indek dan karakteristik tingkat bahaya. Penelitian ini mengambil kasus produksi methyl methacrylate (MMA) dengan bahan baku acetone cyanohydrin (ACH). Parameter utama yang diteliti adalah keamanan bahan kimia dan keamanan kondisi saat operasi. Penilaian keamanan dilakukan sesuai dengan urutan proses produksi MMA. Tahapan produksi MMA mempunyai empat langkah proses. Dimana langkah pertama saat produksi HCN, produksi ACH, produksi menghasilkan HMPA/HMPSA dan terakhir produksi MMA. Dari keempat langkah proses tersebut yang memiliki tingkat bahaya yang paling tinggi adalah saat produksi HCN, dengan nilai indek sebesar 0,299 dan karakteristiknya ‘Moderate’. Paling kurang berbahaya adalah saat langkah produksi MMA dengan indek nilai 0,201 dan karakteristiknya ‘Light’.

viii

INTEGRATION OF SAFETY PROCESS INDEX

IN CHEMICAL INDUSTRY

Name : Dyan Hatining Ayu Sudarni

NRP : 2314 201 001

Advisor : 1. Juwari, ST., M.Eng, Ph.D

2..Prof. Ir. Renanto Handogo, M.S., Ph.D.

ABSTRACT

The chemical industry has various stages of production processes. Every process production has levels of risk failure. The level of the risk of fail can be discerned from chemicals , the process condition and equipment. The previous methods by use one or two of the parameters. the method of risk assessment failure to research had not previously been integrating the three aspects which is divided into two main of the parameters. This research deals with a assessment of the safety of with three this aspect integration called index safety value (ISV). The assessment technique ISV was with a determining parameters, assessment of each ISV parameter, assessment by integration. This integration can be used for determining the risk level in process by standardization. Standardization is done to determine the characteristics of each production process steps. This standardization has a ranges of index value and characteristics of the risk level. The research take production of methyl methacrylate (MMA) with acetone cyanohydrin (ACH) as the case to be studied. Main parameters is safety chemicals and safety conditions in an operation. The assessment was conducted in accordance with the order of MMA production. Production of MMA has four steps production process. The first step is production of HCN, then ACH, HMPA/HMPSE and the last is the production of MMA. From the four steps the HCN product has higher risk level, with an index value of 0,299 and moderate characteristics. The low less risk level is step of production of MMA with index value 0,201 and light characteristics.

xi

DAFTAR ISI

HALAMAN JUDUL LEMBAR PENGESAHAN ABSTRAK ... vii ABSTRACT ... viii KATA PENGANTAR ... ix DAFTAR ISI ... xiDAFTAR GAMBAR ... xiii

DAFTAR TABEL ... xv BAB 1 PENDAHULUAN 1.1 Latar Belakang ... 1 1.2 Perumusan Masalah ... 3 1.3 Tujuan ... 3 1.4 Manfaat Penelitian ... 3 1.5 Batasan Masalah... 4

BAB 2 TINJAUAN PUSTAKA 2.1 Inherent Safety ... 5

2.2 Indek Bahaya ... 7

2.3 Metode Analisa Keamanan 2.3.1 Dow Fire and Explosion Hazard Index ... 10

2.3.2 Mond Index ... 12

2.3.3 Prototype Inherent Safety Index (PIIS) ... 13

2.3.4 Inherent Safety Index (ISI) ... 18

2.3.5 i-Safe Index ... 24

2.3.6 Integrated Inherent Safety Index (I2S1) ... 26

2.3.7 Metode lain yang digunakan ... 33

2.4 Penilaian Integrasi Keamanan ... 34

BAB 3 METODE PENELITIAN 3.1 Tahap Penelitian ... 37

3.2 Identifikasi... 37

3.3 Pengolahan Data... 37

xii

3.5 Analisa Tingkat Keamanan Tiap Langkah dengan Standarisasi 40

3.6 Validasi ... 41

BAB 4 HASIL PENELITIAN DAN PEMBAHASAN 4.1 Perhitungan Penentuan Parameter ... 43

4.2 Penilaian dengan Integrasi ... 45

4.3 Analisa Tingkat Keamanan dengan Standarisasi... 50

4.4 Validasi dengan Proses Amonia ... 50

4.5 Kekurangan dan Kelebihan ... 58

BAB 5 KESIMPULAN Kesimpulan Sementara ... 57

DAFTAR PUSTAKA ... xvii LAMPIRAN

xiii

DAFTAR GAMBAR

Gambar 2.1 Hirarki Keamanan Risiko ... 5

Gambar 2.2 Lapisan dari Keamanan Suatu Bangunan ... 7

Gambar 2.3 Prinsip Penentuan Indek ... 10

Gambar 2.4 Form Fire & Explosion Index ... 11

Gambar 2.5 Grafik Indeks Kerusakan Akibat Kebakaran dan Ledakan ... 27

Gambar 2.6 Grafik Indeks Kerusakan Akibat Keracunan yang akut ... 28

Gambar 2.7 Grafik Indeks Kerusakan Akibat Keracunan Kronis... 28

Gambar 2.8 Grafik Indek Kerusakan Untuk Polusi Udara ... 30

Gambar 2.9 Grafik Indek Kerusakan Untuk Polusi Air ... 30

Gambar 2.10 Grafik Indek Kerusakan Untuk Polusi Tanah ... 31

Gambar 3.1 Alur Tahapan Penelitian ... 38

Gambar 4.1 Diagram Blok MMA dengan ACH ... 43

Gambar 4.2 PFD Produksi HCN ... 44

Gambar 4.3 PFD Produksi ACH ... 45

Gambar 4.4 PFD Langkah Ketiga Hasil HMPA/HMPSE ... 46

Gambar 4.5 PFD Langkah Keempat Hasil MMA ... 47

Gambar 4.6 Blok Diagram Sintesa Proses Ammonia ... 51

xiv

xv

DAFTAR TABEL

Tabel 2.1 Faktor atau indek keamanan secara umum ... 8

Tabel 2.2 Rekomensasi Proses Item ISBL dan OSBL ... 9

Tabel 2.3 Penilaian Temperatur ... 13

Tabel 2.4 Penilaian Pressure ... 14

Tabel 2.5 Penilaian Yeild ... 14

Tabel 2.6 Penilaian Inventori ... 15

Tabel 2.7 Penilaian Toxic ... 16

Tabel 2.8 Penilaian Flammability ... 17

Tabel 2.9 Penilaian Explosiveness ... 17

Tabel 2.10 Total Indek Keselamatan Inherent ... 18

Tabel 2.11 Indikasi Reaction Heat IRM dan IRS ... 19

Tabel 2.12 Indikasi Interaction IINT ... 19

Tabel 2.13 Indikasi Flammability IFL ... 20

Tabel 2.14 Indikasi Explosiveness IEX ... 21

Tabel 2.15 Indikasi Toxic ITOX ... 21

Tabel 2.16 Indikasi Korosi ICOR ... 22

Tabel 2.17 Indikasi Inventory II ... 23

Tabel 2.18 Indikasi Temperatur IT ... 23

Tabel 2.19 Indikasi Pressure IP ... 24

Tabel 2.20 Pedoman untuk Pengaturan Kontrol ... 32

Tabel 3.1 Karakteristik Penilaian Tingkat Bahaya ... 38

Tabel 4.1 Penentuan Parameter Keamanan Kimia Langkah Pertama ... 44

Tabel 4.2 Penentuan Parameter Keamanan Kimia Langkah Kedua ... 45

Tabel 4.3 Penentuan Parameter Keamanan Kimia Langkah Ketiga ... 47

Tabel 4.4 Penentuan Parameter Keamanan Kimia Langkah Keempat ... 48

Tabel 4.5 Perhitungan dengan Metode ISV ... 48

Tabel 4.6 Perhitungan Integrasi dengan Tied Data Statistik ... 49

Tabel 4.7 Perhitungan Total Metode ISV ... 49

xvi

Tabel 4.9 Perbandingan Hasil Penelitian dengan Metode Terdahulu ... 50

Tabel 4.10 Perbandingan Hasil Penilaian dengan Metode Terdahulu Berdasarkan Karakteristik Penilaian Tingkat Bahaya ... 50

Tabel 4.11 Penentuan Parameter Keamanan Kimia Ammonia Synthesis ………52

Tabel 4.12 Perhitungan dengan Metode ISV ... 53

Tabel 4.13 Perhitungan Integrasi dengan Tied Data Statistik ... 54

Tabel 4.14 Perhitungan Total Metode ISV ... 54

Tabel 4.15 Hasil Karakteristik Penilaian Tingkat Bahaya ... 55

1

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Kecelakaan besar di dunia industri kimia seperti kasus ledakan pabrik kimia di Flixborough (UK) 1974, kebocoran gas di Bhopal India 1984, ledakan instalasi LPG Mexico City 1984 dan lainnya (Mannan, 2005). Keamanan merupakan suatu strategi yang digunakan untuk mengurangi risiko dari kecelakaan proses utamanya. Prinsip keselamatan dapat digunakan untuk membuat perlindungan atau digunakan untuk menentukan tingkat bahaya suatu proses. Pengurangan risiko kecelakaan ini diaplikasikan dengan menggunakan strategi keselamatan yang inheren (Inherent) untuk mengurangi bahaya (Heikkila, 1999).

Setiap kegiatan yang dilakukan tidak ada yang bebas dari risiko bahaya. Kegiatan yang dilakukan industri dalam proses produksi menggunakan proses kimia memberikan potensi bahaya yang besar. Potensi bahaya yang timbul disebabkan antara lain: penggunaan bahan baku, tingkat reaktivitas, toksitas tinggi, reaksi kimia, temperatur tinggi, tekanan tinggi, dan jumlah bahan yang digunakan. Potensi bahaya yang timbul perlu ada upaya meminimalkan risiko yang ada bila terjadi suatu kecelakaan. Meningkatnya potensi bahaya di industri kimia, diperlukan upaya pengendalian, untuk menekan risiko yang timbul. Salah satu bentuk risiko kecelakaan yang tejadi seperti ledakan dan kebakaran. Dalam implementasinya banyak metode yang digunakan untuk mengurangi atau menilai tingkat bahaya yang tejadi (Wanahidayati, 2006).

Suatu pabrik didesain atau dibangun dengan aman, merupakan salah satu untuk mengurangi bahaya yang akan timbul. Pengurangan bahaya ini biasanya dilakukan dengan cara Identifikasi bahaya. Identifikasi atau penilaian tentang bahaya adalah untuk menghindari suatu bahaya dan pengurangan risiko (Kletz, 2009). Untuk mengetahui suatu area yang berbahaya dapat dilakukan dengan penilaian bahaya, yang meliputi sebab dan akibat terjadinya indisen. Setelah terjadinya insiden maka dilakukan evaluasi tentang identifikasi bahaya. Evaluasi keselamatan proses selama tahap desain awal akan membantu dalam menilai tingkat keamanan suatu proses. Suatu proses produksi bahan kimia yang kurang berbahaya dan kondisi operasi yang aman akan menghasilkan hasil lebih aman

2

(Ahmad, 2014). Parameter keamanan dapat dibagi menjadi berbagai macam. Penilaian keamanan bahan kimia dibagi menjadi : tingkat mudah terbakar, meledak, bahan yang mengandung racun dan bahan kimia mudah bereaksi. Sedangkan untuk keamanan proses produksi terbagi menjadi : temperatur, tekanan dan proses inventori (inventaris) (Khan, 2005).

Dimulai tahun 1980's awal, sudah ada beberapa metode evaluasi yang ada untuk keselamatan proses seperti Dow dan indeks Mond dan studi HAZOP. Sebagian besar metode yang diperlukan untuk menganalisa sesuatu terlalu rinci dan tidak langsung diterapkan. Serta tidak semua metode cocok digunakan dalam perhitungan komputerisasi dengan simulasi dan optimasi alat. Karena alasan ini, muncul mengembangkan metode baru untuk mengevaluasi keamanan yang inheren. Metode-metode baru yang muncul pada tahun 1990's diantaranya: Prototype Indeks Inherent Keselamatan (PIIS) yang dikembangkan oleh Edwards dan Lawrence (1993), Inherent Indeks Keselamatan (ISI) oleh Heikkilä (1999) dan i-SHE indeks oleh Palaniappan et al. (2002). Dari semua metode yang telah diterbitkan mempunyai kekurangan. Untuk itu akan dilakukan penelitian dengan fokus utama pengembangkan teknik penilaian keamanan baru secara integrasi yang akan memberikan kontribusi penanggulangan bahaya pada suatu proses kimia. Integrasi ini akan menggabungkan beberapa parameter. Terdapat dua parameter utama yang akan dibahas dalam penelitian ini. Dua parameter yang akan dibahas adalah bahan kimia yang digunakan dan kondisi saat proses berlangsung. Untuk parameter bahan kimia ditambahkan juga keamanan peralatan yang digunakan untuk proses produksi. Peralatan yang akan ditinjau reaktor, kolom distilasi dan storage. Dalam penelitian ini akan mengambil kasus pembuatan methyl methacrylate (MMA). Proses pembuatan methyl methacrylate MMA berbahan baku acetone cyanohydrin (ACH) yang terdiri dari empat langkah. Mulai dari langkah persiapan hydrogen cianida sampai hydrolysis dan esterifikasi yang akan menghasilkan MMA.

3 1.2 Perumusan Masalah

Banyak metode terdahulu yang dilakukan dalam penilaian tingkat keamanan. Namun sebagian dari metode tersebut masih banyak kekurangan. Metode terdahulu menggunakan satu atau dua parameter. Metode yang ada hanya memperhitungkan tingkat keamanan bahan kimianya saja ataupun dengan menambahkan kondisi proses. Metode pembanding yang dibahas ini diantaranya PIIS, ISI dan NuDIST. Karena setiap metode mempunyai standar nilai sendiri. Maka dibutuhkan suatu metode untuk mempermudah dalam penilaian keamanan ini. Dengan cara mengintegrasikan parameter keamanan senyawa kimia beserta peralatanya dan kondisi saat proses produksi.

1.3 Tujuan

1.3.1 Merumuskan tingkat keamanan dengan menggunakan metode baru sebagai penentuan tingkat keamanan.

1.3.2 Mengetahui tingkat keamanan tiap-tiap langkah pada pembuatan MMA 1.3.3 Validasi tiap tingkat keamanan pada pembuatan MMA dengan metode

baru.

1.4 Manfaat Penelitian

1.4.1 Dapat digunakan untuk menilai tingkat keamanan pabrik kimia pembuatan MMA

1.4.2 Dapat digunakan untuk menvalidasi tingkat keamanan dengan tepat. 1.4.3 Harapannya dapat digunakan untuk menilai tingkat keamanan pabrik

kimia lainnya.

1.5 Batasan Masalah

Penelitian ini terfokus pada langkah pembuatan methyl methacrylate (MMA) dengan menggunakan acetone cyanohydrin (ACH) dan proses produksi amonia. Proses produksi MMA dengan ACH terbagi menjadi empat langkah yaitu:

1. Reaksi dengan senyawa Ammonia, Metana dan oksigen 2. HCN dan Aceton

3. ACH dan Sulfuric Acid

4

Sebagai validasi dalam penelitian ditambah dengan kasus Ammonia (NH3). Secara garis besar proses produksi NH3 dibagi menjadi 4 tahapan atau langkah sebagai berikut :

1. Feed Treating Unit dan Desulfurisasi 2. Reforming Unit

3. Purification & Methanasi

4. Synthesis Loop & Ammonia Refrigerant . Reaksi diambil dari buku “Petrochemical Process”

5

BAB 2

KAJIAN PUSTAKA DAN DASAR TEORI

2.1 Inherent Safety

Inherent Safety telah dipromosikan oleh Dr. T.A Kletz tahun 1998. Pabrik

kimia yang menggunakan bahan-bahan yang kurang berbahaya, dalam jumlah yang lebih kecil pada suhu yang lebih rendah serta tekanan rendah. Hal ini dikatakan inheren atau keamann yang mendasar. Sebuah pabrik yang dibuat lebih aman dengan menambahkan peralatan kontrol dikatakan keamanan yang mendasar. Rogers dan Hallam tahun 1991 memberikan alternatif definisi inherent safety : Sebuah proses inherent safety dapat dianggap sebagai salah satu yang berdasarkan desain tidak menimbukan bahaya jika kesalahan terjadi. Inherent safety adalah konsep, pendekatan keamanan yang berfokus pada menghilangkan atau mengurangi bahaya yang berhubungan dengan serangkaian kondisi. Sebuah proses manufaktur kimia secara aman akan mengurangi atau menghilangkan bahaya yang terkait dengan bahan dan operasi yang digunakan dalam proses dan pengurangan atau penghapusan yang bersifat permanen dan tidak dapat dipisahkan. Proses identifikasi dan menerapkan keselamatan melekat dalam kontek tertentu disebut

inherent safety design. Sebuah proses dengan bahaya berkurang digambarkan

sebagai inherent safety dibandingkan dengan proses kontrol hanya pasif, aktif dan procedural (Kletz, 2009).

Inherent Safety merupakan suatu keamanan untuk merancang bahaya dari

suatu proses, sebagai prosedur pengendalian untuk mengurangi risiko. Gambar 2.1 menerangkan hirarki keamanan. Hirarki keamanan untuk penecegahan risiko sebagai keselamatan untuk menghindari dan menghilangkan bahaya daripada untuk mengendalikan. Inherent Safety salah satu pertimbangan dalam tahap awal desain, ketika pilihan proses rute konsep dibuat (Heikkilä, 1999).

6

Inherent safety sangatlah penting dalam suatu pembangunan pabrik

bahkan masih dalam konsep pembangunannya sudah dipertimbangkan untuk keamanannya. Proses pencegahan risiko atau pendekatan untuk mengurangi risiko proses dapat dikategorikan menjadi 4 seperti Gambar 2.1, yaitu (CCPS, 1993): 1. Inherent : Mengurangi bahaya dengan menggunakan bahan dan

kondisi proses tidak membahayakan (Contohnya: Menambahkan air untuk cairan yang dapat terbakar sebagai pelarut)

2. Passive : Mengurangi risiko dengan desain proses dan peralatan yang mengurangi frekuensi atau kerasnya tanpa mefungsikan banyak alat secara aktif. (Contohnya : desain vessel yang kuat terhadap tekanan) 3. Active : Menggunakan control, sistem perlindungan alat.

(Contohnya: indikator pompa dengan pengubah level tinggi ketika tangki 90% full) atau mengurangi dampak kerugian. Sistem ini kadang dinamakan engineering controls.

4. Procedural : menggunakan kebijakan, prosedur operasi, pemeriksaan

administasi, respon keadaan gawat darurat, dan pendekatan manajemen lain untuk mengurangsi atau meminimalisir efek kecelakaan (contohnya izin kerja panas, rencana emergenci). Pendekatan ini sering disebut

administrative controls.

Sedangkan proses untuk menghilangkan atau mengurangi bahaya yang melekat terdapat perbedaan. Empat prinsip utama inherent safety, yaitu (Amyotte, Pegg, & Khan, 2009):

1. Minimization (mengurangi kuantitas bahan berbahaya)

2. Substitution (menambahkan material berbahaya dengan bahan yang

bahayanya lebih sedikit)

3. Moderation (menggunakan sedikit kondisi bahaya, sedikit bentuk bahan

yang berbahaya, atau fasilitas yang meminimalisir dampak pengeluaran bahan yang berbahaya)

4. Simplifycation (fasilitas yang menghilangkan kerumitan yang tidak

penting dan membuat kesealahan operasi sekecil mungkin dan memperbaiki kesalahan yang telah dibuat).

Inherent safety design menjadi aspek penting dari setiap program

7

pelindung untuk mengontrol bahaya mungkin tidak diperlukan. Seperti Gambar 2.2 terlihat lampiran suatu bangunan mulai dari bagian dalam keamanan yang melekat sampai dengan bagian terluar respon yang dilakukan jika terjadi suatu insiden.

Gambar 2.2 Lapisan dari Keamanan suatu Bangunan (CCPS, 1993)

2.2 Indek Bahaya (Hazard)

Bahaya dapat dinilai dengan atau diidentifikasi dengan beberapa cara. Salah satunya cara mengindentifikasi saat sebuah pabrik masih dalam tahapan perancangan. Dalam tahapan ini dikenal sebagai inherent safety design. Inherent

safety design dapat mengubah kondisi di mana proses kimia berbahaya dilakukan

(mengubah karakteristik dari variabel proses) atau menghilangkan suatu zat yang berbahaya (mengubah bahan kimia yang digunakan dalam proses). Pendekatan tersebut dapat diterapkan untuk mengatasi salah satu dari tiga tahap yang paling kecelakaan ikuti (Kletz, 2009):

1. Inisiasi: acara dan faktor-faktor yang memulai insiden itu memberikan kontribusi

2. Perbanyakan: peristiwa yang mempertahankan atau memperluas insiden 3. Pemutusan: hasil dari peristiwa, termasuk peristiwa-peristiwa yang

menghentikan kejadian atau mengurangi itu konsekuensi

Indek bahaya dapat terbagi menjadi beberapa faktor ataupun subindek. Untuk keselamatan material kimia dilihat dari MSDS (Material Safety Data Sheet) suatu data atau informasi mengenai keamanan suatu bahan kimia.dari bahan kimia

8

dilihat faktor terpenting yaitu tingkat mudah terbakar (Flammability), mudah meledak (explosiveness), beracun (toxicity), mudah bereaksi (reactivity) dan

corrosiveness. Macam-macam keamanan proses adalah suhu (temperature),

tekanan (pressure), inventori prosess dan keamanan semua perlengkapan yang di pakai dalam proses, panas dari suatu reaksi. Cara perhitungan setiap faktor dapat dilihat dari Tabel 2.1 (Heikkilä, 1999).

Tabel 2.1 Faktor atau Indek Keamanan Secara Umum

Faktor Cara pengukuran

Flammability Flash point dan boiling point

Explosiveness UEL - LEL

Toxicity Threshold Limit Value (TLV)

Reactivity NFPA

Suhu Celsius / kelvin

Tekanan Bar

Proses inventori Mass flows dan residence time

Equipment ISBL dan OSBL

Sumber : (Heikkilä, 1999).

Dasar estimasi proses inventori adalah dalam aliran massa dan suatu waktu tinggal (residence time). Aliran massa adalah jumlah massa yang ada pada suatu proses produksi dengan memperhitungkan waktu tinggal saat proses di vessel (reaktor, kolom distilasi). Total proses inventori merupakananan penjumlahan dari seluruh proses inventori.

Keamanan peralatan untuk mengukur kemungkinan suatu peralatan yang tidak aman. Yang termasuk keamanan peralatan diantaranya pompa dan vessel. Untuk sistem perpipaan, katub atau perlengkapan lainnya tidak termasuk. Karena untuk perpipaan belum dirancang saat desain awal. Keamanan peralatan yang kemungkinan terjadi suatu kegagalan atau tidak aman. Subindek untuk kemanan peralatan terbagi menjadi dua area yang berbeda. Inside battery limit area (ISBL) dan outside battery limit area (OSBL). Tabel 2.2 merupakan contoh rekomendari proses item untuk ISBL dan OSBL (Heikkilä, 1999).

9

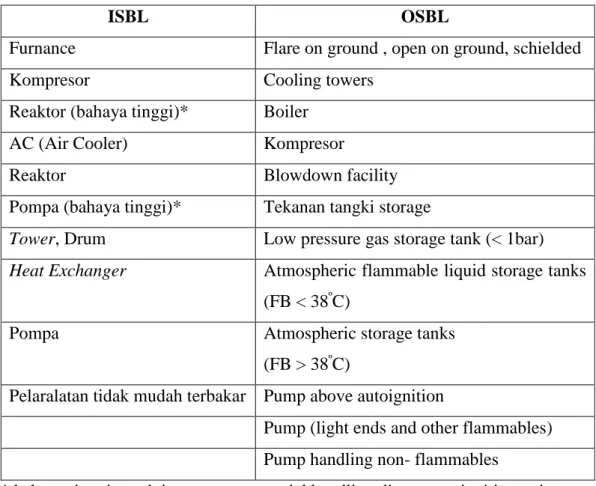

Tabel 2.2 Rekomendasi Proses Item ISBL dan OSBL

ISBL OSBL

Furnance Flare on ground , open on ground, schielded

Kompresor Cooling towers

Reaktor (bahaya tinggi)* Boiler

AC (Air Cooler) Kompresor

Reaktor Blowdown facility

Pompa (bahaya tinggi)* Tekanan tangki storage

Tower, Drum Low pressure gas storage tank (< 1bar)

Heat Exchanger Atmospheric flammable liquid storage tanks

(FB < 38ºC)

Pompa Atmospheric storage tanks

(FB > 38ºC)

Pelaralatan tidak mudah terbakar Pump above autoignition

Pump (light ends and other flammables) Pump handling non- flammables

* bahaya tinggi untuk item proses material handling di atas autoignition point Sumber : (Heikkilä, 1999).

Penilaian suatu indek bahaya dapat digunakan dengan berbagai macam metode diantaranya Dow Fire and Explosive Index (F&EI), PIIS (Edwards and Lawrence,1993), ISI (Heikkila, 1999), i-Safe index (Palaniappan, Srinivasan, & Tan, 2002), I2SI (Khan & Amyotte, 2005). Metode tersebut digunakan untuk menentukan indek atau untuk pehitungan tingkat keamaan suatu proses (Kidam dan dkk, 2015).

Metode perhitungan indeks dipilih karena tingkat inherent safety terdiri dari banyak faktor atau parameter yang saling terkait. Penentuan inherent safety indeks didasarkan pada prinsip seperti Gambar 2.3 (Heikkilä, 1999).

10

Gambar 2.3 Prinsip Penentuan Index (Heikkilä, 1999)

2.3 Metode Analisa Keamanan

2.3.1 Dow Fire and Explosion Hazard Index

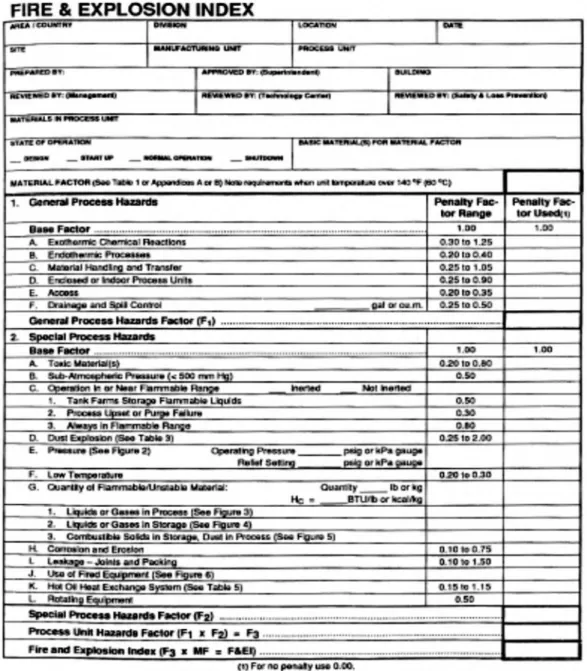

Metode ini betujuan untuk mengukur kerusakan yang disebabkan oleh potensial terjadinya kebakaran dan insiden ledakan dalam hal realistis. Selanjutnya untuk mengidentifikasi peralatan yang cenderung berkontribusi terjadinya insiden atau kecelakan dan memberikan informasi area-area yang mempunyai potensi risiko kebakaran dan ledakan ke manajemen. Dow Indek merupakan Unit Faktor bahaya dan Faktor Material (MF). Faktor MF untuk unit proses diambil dari substansi paling berbahaya, yang mengarah pada analisis kasus terburuk. MF adalah nilai, yang menunjukkan intensitas pelepasan energi dari bahan yang paling berbahaya atau campuran dari bahan yang digunakan dalam proses.

Pertama, faktor materi (MF, ukuran dari energi potensial yang dirilis oleh bahan evaluasi di bawah) diperoleh dari database, lembar keselamatan bahan data (MSDS), atau perhitungan manual (menggunakan mudah terbakar, NF, dan nilai reaktivitas, NR). Kemudian, menentukan jumlah pinalty yang memberikan kontribusi untuk probabilitas kerugian (faktor bahaya proses general, F1) besarnya dan jumlah dari faktor-faktor yang dapat meningkatkan probabilitas dan memberikan kontribusi untuk kebakaran dan ledakan insiden besar (faktor bahaya proses khusus, F2). Faktor bahaya proses general meliputi enam item yaitu, reaksi kimia eksotermis, proses endotermik, material handling dan transfer, tertutup atau proses dalam ruangan unit, akses dan drainase dan kontrol tumpahan, meskipun mungkin tidak diperlukan untuk menerapkan semua dari mereka. Bahaya proses khusus mencakup dua belas item: Bahan beracun, tekanan sub-atmosfer, operasi di atau dekat kisaran mudah terbakar, ledakan debu, tekanan, suhu rendah, kuantitas yang mudah terbakar/bahan yang tidak stabil, korosi dan erosi, kebocoran dan kemasan, penggunaan peralatan, sistem pertukaran panas minyak panas, dan peralatan berputar. Faktor bahan dihitung untuk setiap unit secara terpisah dan telah

INHERENT SAFETY PRINCIPLES INHERENT SAFETY PARAMETERS INHERENT SAFETY INDEX

11

mencatatkan sejumlah senyawa kimia terlihat pada Gambar 2.4 form Fire &

Explosion Index untuk perhitungan dengan metode DOW F&EI (Dow, 1987).

Gambar 2.4 Form Fire & Explosion Index (sumber : DOW, 1987)

Panduan klasifikasi dari DOW indek adalah Fire and Explosion Index (F&EI) dan Chemical Explosion Index (CEI). F&EI merupakan suatu panduan untuk mengkasifikasi suatu identifikasi proses bahaya. Untuk mengidentifikasi proses suatu bahaya membutuhkan analisa. Analisa F&EI mempunyai empat raktor (material, bahaya proses secara umum, proses bahaya secara khusus dan unit proses bahaya). Dari keempat faktor digunakan untuk perhitungan F&EI. Sedangkan CEI

12

merupakan metode simpel untuk menilai tingkata bahaya untuk kesehatan. Data yang dihitung untuk CEI hanya tingkat bahaya keracunan (Etowa dan dkk, 2002).

2.3.2 Mond Index

Mond Index dikembangkan dari Dow Fire and Explosion Index.

Modifikasi utama dengan metode Dow (yang pertama proses dan instalasi penyimpanan. Kemudian pengolahan bahan kimia yang memiliki sifat mudah meledak, meningkatkan pertimbangan bahaya untuk hidrogen, keamanan tambahan proses bahaya khusus dan toksisitas juga termasuk dalam penilaian.

Dalam Indek Mond dibagi menjadi unit-unit. Salah satu faktor yang diperhitungkan dalam indeks adalah tata letak pabrik. Potensi bahaya tersebut dinyatakan dalam nilai awal dari serangkaian indeks kebakaran, ledakan dan toksisitas. Sebuah tinjauan faktor bahaya kemudian dilakukan untuk melihat apakah perubahan desain mengurangi bahaya. Faktor pencegahan diterapkan dan nilai-nilai akhir dari indeks. Perhitungan indek Mond dipengaruhi oleh (Lawrence, 1993):

1. Pembagian suatu area dalam unit-unit suatu peralatan proses 2. Penentuan untk faktor material

3. Tinjauan bahaya untuk material yang khusus

4. Tingkatan bahaya yang dinilai secara umum setiap unit proses 5. Tinjauan bahaya untuk proses produksi

6. Sebarapa besar bahaya yang akan ditimbulkan

7. Sebarapa besar dapak atau area jika terjadi insiden yang akan timbul 8. Bahaya keracunan

9. Indikasi kalkulasi keseluruhan

Banyak faktor yang berkontribusi dalam terjadinya bahaya. Semua indikasi yang mempengaruhi harus diperhitungkan untuk melakukan suatu pencegahan. Pencegahan dilakukan secara benar mulai dari yang sangat berbahaya dan kurang berbahaya.

2.3.3 Prototype Inherent Safety Index (PIIS)

Perhitungan indek dari inherent Safety yang pertama adalah Prototype

Inherent Safety Index (PIIS). Perhitungan ini digunakan untuk menganalisa pilihan

13

rangkaian langkah-langkah reaksi yang dilakukan. PIIS merupakan total dari perhitungan anatara chemical safety dan process safety. Parameter chemical safety adalah inventory, Flammability, explosiveness dan toxicity. Sedangkan process

safety adalah temperatur, tekanan dan hasil produk. Cara menilai atau dasar

pemberikan scoring suatu keamanan melihat seberapa besar pengaruhnya pada keselamatan. (Lawrence, 1993).

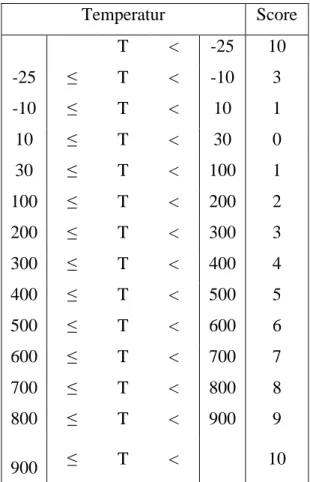

(a) Temperatur

Temperatur atau suhu merupakan indikator kandungan energi panas dari suatu sistem. Semakin tinggi suhu, semakin tinggi kandungan energi. Energi ini dapat berbahaya dan juga dapat meningkatkan besarnya suatu bahaya. Penilaian untuk temperatur sesuai dengan Tabel 2.3.

Tabel 2.3 Penilaian Temperatur

Temperatur Score T < -25 10 -25 ≤ T < -10 3 -10 ≤ T < 10 1 10 ≤ T < 30 0 30 ≤ T < 100 1 100 ≤ T < 200 2 200 ≤ T < 300 3 300 ≤ T < 400 4 400 ≤ T < 500 5 500 ≤ T < 600 6 600 ≤ T < 700 7 700 ≤ T < 800 8 800 ≤ T < 900 9 900 ≤ T < 10

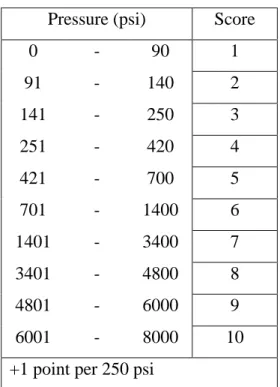

14 (b) Pressure

Tekanan merupakan indikator yang hadir energi dalam suatu sistem. Seperti suhu, tekanan tinggi lebih berbahaya dan meningkatkan besarnya efek yang dihasilkan. Penilaian untuk tekanan sesuai dengan Tabel 2.4.

Tabel 2.4 Penilaian Pressure Pressure (psi) Score

0 - 90 1 91 - 140 2 141 - 250 3 251 - 420 4 421 - 700 5 701 - 1400 6 1401 - 3400 7 3401 - 4800 8 4801 - 6000 9 6001 - 8000 10

+1 point per 250 psi

(c) Hasil Produksi (Yeild)

Hasil dari reaksi menunjukkan banyaknya persediaan tambahan atau aliran diperlukan untuk memenuhi tingkat produk yang dihasilkan. Sebuah konversi yang rendah dan karenanya hasil yang rendah akan sering berarti bahwa aliran recycle diperlukan yang meningkatkan persediaan. Penilaian untuk yeild atau hasil sesuai dengan Tabel 2.5.

15 Tabel 2.5 Penilaian Yeild

Yeild (%) Score 100 0 90 - 99 1 80 - 89 2 70 - 79 3 60 - 69 4 50 - 59 5 40 - 49 6 30 - 39 7 20 - 29 8 10 - 19 9 0 - 9 10 (d) Inventori

Bahan kimia yang berada di sekitar pabrik kimia, dalam potongan-potongan ukuran yang berbeda dari setiap peralatan dalam pabrik. Untuk setiap reaksi dihitung dan diberikan estimasi persediaan terbatas pada persediaan reaktor dan alat setiap process produksi. Penilaian untuk inventori sesuai dengan Tabel 2.6.

Tabel 2.6 Penilaian Inventori Inventori (Tonnase) Score

0,1 - 250 1 251 - 2500 2 251 - 7000 3 7001 - 16000 4 16001 - 26000 5 26001 - 38000 6 38001 - 50000 7 50001 - 65000 8 65001 - 80000 9 80001 - 100000 10

16

Persediaan juga dihitung karena massa suatu bahan kimia bisa menjadi faktor yang paling berbahaya, dibandingkan dengan bahan kimia yang sedang dilakukan proses produksi.

(e) Toxic

Tabel dibawah ini didasarkan pada indeks yang telah disediakan. Data atau penilaian tingkatseberapa toxic sesuai dengan TLV yang mungkin tidak menjadi ukuran ideal toksisitas dalam segala situasi. Penilaian untuk toxic sesuai dengan Tabel 2.7.

Tabel 2.7 Penilaian Toxic

TLV (ppm) Score TLV < 0,001 8 0,001 ≤ TLV < 0,01 7 0,01 ≤ TLV < 0,1 6 0,1 ≤ TLV < 1 5 1 ≤ TLV < 10 4 10 ≤ TLV < 100 3 100 ≤ TLV < 1000 2 1000 ≤ TLV < 10000 1 1,0 % ≤ TLV 0 (f) Flammability

Tabel ini didasarkan pada salah satu dari indeks Dow yang digunakan untuk menentukan faktor bahan untuk kimia. Ada kesulitan dalam memberikan tingkat mudah terbakar untuk bahan kimia. Tapi indikasi apakah bahan kimia yang berpotensi mudah terbakar dalam keadaan terbakar tergantung pada sifat fisik dapat diberikan. Penilaian untuk flammability sesuai dengan Tabel 2.8.

17

Tabel 2.8 Penilaian Flammability

Flammability Score Non-combustible 0 FP > 60ºC 1 37,7ºC < FP < 60ºC 2 FP < 37,7ºC BP > 37,7ºC 3 FP < 37,7ºC BP < 37,7ºC 4 FP = Flash Point BP = Boiling Point (g) Explosiveness

Kecenderungan bahan kimia mudah meledak ditunjukkan oleh kemampuan untuk membentuk campuran mudah meledak dengan udara. Semakin mudah membentuk campuran eksplosif, maka akan sangat berbahaya dan mudah menyebabkan ledakan.Penilaian untuk explosiveness sesuai dengan Tabel 2.9.

Tabel 2.9 Penilaian Explosiveness

S = (UEL – LEL) % Score

0 ≤ S < 10 1 10 ≤ S < 20 2 20 ≤ S < 30 3 30 ≤ S < 40 4 40 ≤ S < 50 5 50 ≤ S < 60 6 60 ≤ S < 70 7 70 ≤ S < 80 8 80 ≤ S < 90 9 90 ≤ S < 100 10

LEL dan UEL lebih rendah dan batas nilai mudah meledak masing-masing. Kombinasi batas rendah dan batas atas yang tinggi merupakan kasus

18

terburuk. Oleh karena perbedaan antara kedua dapat dikatakan merupakan indikasi dari bahaya ledakan, perbedaan yang besar berarti resiko yang besar. Tabel 2.5 sampai 2.9 merupakan penilaian keamanan dengan metode PIIS sesuai yang ada buku “Quantifying inherent safetyof chemical process routes”. (Lawrence, 1993). 2.3.4 Inherent Safety Index (ISI)

ISI terbagi menjadi dua parameter utama. Indeks keselamatan kimia dan indek keselamatan proses. Perhitungan indek ini mengunakan 12 parameter. Faktor yang mempengaruhi dari dua parameter utama didapat dilihat pada Tabel 2.10 (Heikkilä, 1999)

Tabel 2.10 Total Indek Keselamatan Inheren

Chemical Inherent Safety Index Process Inherent Safety Index

Heat of main reaction IRM Inventori II

Heat of side reaction IRS Temperatur IT

Chemical Interaction IINT Tekanan IP

Flammability IFL Peralatan (perlengkapan) IEQ

Explosiveness IEX Proses struktur IST

Toxicity ITOX

Corrosiveness ICOR

Penilaian dalam metode ini sesuai dengan Tabel scoring yang berada pada buku “Inherent safety in process plant design”. Seperti yang tertera pada Tabel 2.11 sampai Tabel 2.19 dibawah ini,

(a) Reaction Heat

Kemungkinan reaksi terletak pada panas dibebaskan dan suhu yang dapat dicapai, perubahan energi selama reaksi ditentukan untuk menilai keselamatan reaksi dalam metode ISI. Entalpi dilepaskan atau diserap dalam proses kondisi volume konstan dan proses isobarik. Sementara penentuan IRM subindex keselamatan pelepasan panas dari reaksi utama dihitung untuk massa reaksi total (yaitu kedua reaktan dan pengencer disertakan) untuk mengambil kapasitas panas dari sistem yang menyerap bagian dari energi yang dilepaskan.

19

Tabel 2.11 Indikasi Reaction Heat IRM dan IRS

Heat of reaction/total reaction mass Score Thermally neutral ≤ 200 J/g 0 Mildly exothermic < 600 J/g 1 Moderately exothermic < 1200 J/g 2 Strongly exothermic < 3000 J/g 3 Extremely exothermic ≥ 3000 J/g 4

Nilai-nilai pada Tabel 2.11 ini digunakan untuk menentukan nilai dari subindices IRM dan IRS. Jika ada beberapa reaksi utama, misalnya reaksi seri, nilai IRM ditentukan atas dasar reaksi keseluruhan. Jika ada beberapa reaktor dalam proses di bawah pertimbangan, nilai ditentukan pada reaktor dengan pelepasan panas terbesar.

(b) Chemical Interaction

Pada Tabel 2.12 batas nilai untuk subindex Interaksi kimia adalah dari 0 sampai 4. Kebakaran dan ledakan dianggap paling konsekuensi berbahaya dari interaksi dengan skor 4. Nilai Rata untuk pembentukan gas beracun atau mudah terbakar tergantung pada jumlah dan harmfulness gas (skor 2-3). Demikian juga banyak panas yang terbentuk semakin tinggi nilai nilai adalah (skor 1-3). Polimerisasi cepat dihargai atas dasar tingkat polimerisasi (skor 2- 3). Bahan kimia beracun larut dan pembentukan berbahaya, gas mudah terbakar dianggap kurang berbahaya sehingga skor 1.

Tabel 2.12 Indikasi Interaction IINT

Chemical Interaction Score

Heat formation 1-3

Fire 4

Formation of harmless, nonflammable gas 1

20

Lanjutan Tabel 2.12 Indikasi Interaction IINT

Chemical Interaction Score

Formation of flammable gas 2-3

Explosion 4

Rapid polymerization 2-3

Soluble toxic chemicals 1

(c) Flammability

Subindeks Tabel 2.13 mudah terbakar menggambarkan mudah terbakar cairan misalnya dalam kasus kebocoran. Mudah terbakar cairan diukur dengan flash

point dan boiling point. Zat dibagi menjadi tidak mudah terbakar, mudah terbakar,

sampai sangat mudah terbakar.

Tabel 2.13 Indikasi Flammability IFL

Flammability Score

Nonflammable 0

Combustible (flash point > 55ºC) 1 Flammable (flash point ≤ 55ºC) 2 Easily Flammable (flash point < 21ºC) 3 Very Flammable (flash point < 0ºC & boiling point ≤ 35ºC)

4

(d) Explosiveness

Dalam metode ISI mudah meledak dianggap sifat kimia yang tidak langsung sama dengan bahaya saat ledakan proses. Subindex dari mudah meldak menggambarkan kecenderungan gas untuk membentuk campuran yang mudah meledak dengan udara. Subindek mudah meledak ditentukan oleh perbedaan antara atas dan batas ledakan dari suatu zat. Kisaran batas explosiveness dibagi menjadi empat langkah. Nilai-nilai subindex ditunjukkan pada Tabel 2.14.

21

Tabel 2.14 Indikasi Explosiveness IEX

Explosiveness (UEL-LEL) vol% Score

Non explosive 0 0 – 20 1 20 – 45 2 45 – 70 3 70 – 100 4 (e) Toxic

Bahaya kesehatan yang disebabkan oleh bahan kimia yang diwakili oleh subindex Toxic (ITOX). ISI memberikan evaluasi paparan racun didasarkan pada Nilai Ambang Batas (NAB) karena data TLV sudah tersedia untuk sebagian besar zat dalam industri proses. Nilai TLV mengungkapkan batas paparan berbahaya zat dalam waktu ambang 8 jam. Nilai indeks lebih tinggi, ketika TLV lebih rendah yaitu zat yang lebih beracun.

Tabel 2.15 Indikasi Toxic ITOX

Toxic limit (ppm) Score

TLV > 10000 0 TLV ≤ 10000 1 TLV ≤ 1000 2 TLV ≤ 100 3 TLV ≤ 10 4 TLV ≤ 1 5 TLV ≤ 0.1 6 (f) Korosi

Yang termasuk bahan korosif misalnya asam, asam hidrida, dan alkali. Bahan ini sering menimbulkan korosi pipa, kapal dan peralatan proses lainnya, yang dapat mengakibatkan hilangnya penahanan dan api berikutnya, ledakan atau rilis beracun. Bahaya dari kebocoran tergantung pada sifat dari cairan. Beberapa korosif cairan yang mudah menguap, mudah terbakar dan beracun, beberapa bereaksi

22

dengan uap air. Asam kuat dan alkali akan menyebabkan luka bakar dan kerusakan mata untuk personil.

Korosi bisaanya diukur sebagai tingkat korosi mm. Materi yang dipilih sehingga penyisihan korosi tidak terlampaui selama waktu hidup peralatan. Namun laju korosi tidak selalu diketahui selama pradesain tersebut. Karena kebutuhan bahan yang lebih baik paling sering menunjukkan kondisi yang lebih korosif, klasifikasi berdasarkan jenis bahan konstruksi dapat dibenarkan. Dalam Inherent Indeks Keselamatan korosi ditentukan atas dasar bahan bangunan yang diperlukan Tabel 2.16.

Tabel 2.16 Indikasi Korosi ICOR

Construction Material Required Score

Carbon Steel 1

Stainless Steel 2

Better maretial needed 3

(g) Inventori

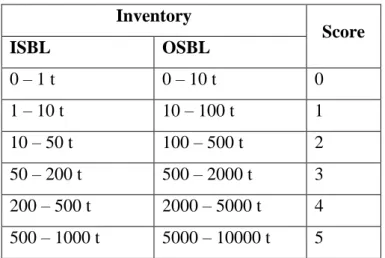

Perhitungan yang tepat dari persediaan bahan produksi sulit saat tahap desain konseptual, karena ukuran peralatan bisaanya tidak diketahui. Namun diketahui dari kapasitas desain proses. Karena itu praktis untuk mendasarkan estimasi persediaan pada arus massa dan diperkirakan juga waktu tinggal. Akibatnya persediaan yang telah dimasukkan ke ISI sebagai aliran massa dalam peralatan ISBL termasuk mendaur ulang dengan nominal satu jam Waktu tinggal untuk setiap kapal proses (misalnya reaktor, kolom distilasi dll). Untuk tangki penyimpanan yang besar ukuran harus diperkirakan. Total persediaan adalah jumlah dari persediaan semua kapal proses.

Untuk OSBL ukuran tangki bisaanya tidak diketahui dalam desain konseptual, yang berarti bahwa persediaan OSBL tidak dapat dengan mudah dihitung. OSBL persediaan tidak hanya tergantung pada jenis proses ISBL tetapi juga lokal kondisi, logistik dll seperti pada Tabel 2.17.

23 Tabel 2.17 Indikasi Inventory II

Inventory Score ISBL OSBL 0 – 1 t 0 – 10 t 0 1 – 10 t 10 – 100 t 1 10 – 50 t 100 – 500 t 2 50 – 200 t 500 – 2000 t 3 200 – 500 t 2000 – 5000 t 4 500 – 1000 t 5000 – 10000 t 5 (h) Temperatur

Suhu proses untuk ISI ditentukan saat suhu maksimum di area proses. Ini sesuai karena dalam tahap awal desain proses sudah diperkirakan suhu dan tekanan yang tersedia. Karena bahaya di kisaran suhu rendah meningkat. Ketika ada banyak tingkat suhu di area proses yang diteliti, nilai suhu sub indeks tertinggi diterapkan seperti Tabel 2.18.

Tabel 2.18 Indikasi Temperatur IT

Process Temperatur Score

< 0ºC 1 0 – 70ºC 0 70 - 150ºC 1 150 - 300ºC 2 300 - 600ºC 3 > 600ºC 4 (i) Pressure

Tekanan merupakan indikator energi potensial yang mempengaruhi tingkat kebocoran. Tekanan yang lebih tinggi juga akan tiimbul. Kebocoran pada peralatan vakum dapat menyebabkan inlet udara dan ledakan. Dalam ISI tekanan proses ditentukan atas dasar dari tekanan maksimum di area proses pada operasi normal. Batas tekanan pada Tabel 2.19 didasarkan pada Dow (Dow, 1987).

24 Tabel 2.19 Indikasi Pressure IP

Process Pressure Score

0,5 – 5 bar 0

0 – 0,5 or 5 – 25 bar 1

25 – 50 bar 2

50 – 200 bar 3

100 – 1000 bar 4

Rumusan mencari nilai ISI dengan menggunakan persamaan dibawah ini:

IISI = ICI + IPI (2.1)

ICI = (IRM + IRS + IINT + IFL+ IEX + ITOX + ICOR)MAX (2.2) IPI = II + (IT+ IP + IEQ + IST)MAX (2.3)

The Inherent Safety Index (IISI) merupakan penjumlahan dari Chemical

Inherent Safety Index (ICI) dan Process Inherent Safety Index (IPI) seperti yang ditunjukkan pada persamaan 2.1. Perhitungan ICI diperoleh dari persamaan 2.2 bersadarkan parameter faktor kimia. Begitu pula IPI didapat seperti persamaan 2.3 berdasarkan parameter proses.

2.3.5 i-Safe Index

I-Safe Indek dikembangkan oleh Palaniappan (2002) membandingkan rute

proses dengan menggunakan nilai-nilai subindeks yang diambil dari ISI dan PIIS. Selain itu, menggunakan NFPA untuk menentukan nilai reaktivitas bahan kimia. Untuk menghitung indek dari i-safe dengan menghitung tiap-tiap reaksi diantaranya

Overall Safety Index (OSI), Includes Individual Chemical Index ICI, Individual Reaction Index (IRI) dan Total Reaction Index (TRI).

ICI adalah terkait dengan sifat bahan yang terlibat dalam rute dan merupakan indikasi sifat berbahaya dari bahan kimia yang digunakan dalam reaksi. Toksisitas didasarkan pada nilai ambang batas, mudah terbakar pada titik nyala dan titik didih, dan indeks meledak-ledak pada Perbedaan antara batas ledakan untuk material. Perbedaan dengan ISI dan PIIS, ini termasuk reaktivitas sebagai ukuran stabilitas.

25 Dimana : Flammability (Nf)

Toxicity (Nt)

Explosiveness (Ne)

Reactivity rating (Nr)

Selanjutnya Overall Chemical Index (OCI) untuk reaksi utama adalah sama dengan maksimum ICI untuk semua bahan kimia terlibat dalam reaksi.

𝑂𝐶𝐼 = max(𝐼𝐶𝐼) (2.5)

IRI dihitung sebagai penjumlahan dari parameter indek suhu (Rt), tekanan (Rp), hasil (Ry) dan panas reaksi (Rh), sama dengan skor proses PIIS ditambah panas reaksi.

𝐼𝑅𝐼 = 𝑅𝑃 + 𝑅𝑡+ 𝑅𝑌+ 𝑅ℎ (2.6)

Selanjutnya Overall Reaction Index (ORI) untuk reaksi utama adalah sama dengan maksimum IRI untuk semua bahan kimia terlibat dalam reaksi.

𝑂𝑅𝐼 = max(𝐼𝑅𝐼) (2.7)

Hazardous Chemical Index (HCI) adalah maksimum dari ICI dari semua

bahan kimia dalam proses. Demikian pula, Hazardous Reaction Index (HRI) adalah maksimum dari IRI dari semua reaksi utama dalam proses.

𝐻𝐶𝐼 = max(𝐼𝐶𝐼) (2.8)

𝐻𝑅𝐼 = max(𝐼𝑅𝐼) (2.9)

𝑂𝑆𝐼 = ∑(𝑂𝐶𝐼 + 𝑂𝑅𝐼) (2.10)

Overall Safety Index (OSI) adalah jumlah dari ORI dan penjumlahan dari

OCI untuk setiap reaksi utama dalam rute proses. OCI merupakan sifat berbahaya dari rute bahan kimia yang berbeda memiliki tingkat toksisitas, mudah terbakar, reaktivitas, atau bahan mudah meledak. Sebagai contoh dengan mempertimbangkan rute bahan kimia beracun (A) dan bahan kimia mudah terbakar (B). Rute ini akan dinilai berdasarkan pada tingkat nilai A atau B tetapi tidak baik dan akan mengakibatkan bahaya dari proses. Untuk memperhitungkan situasi ini dikenal Worst Chemical Index (WCI), yang merupakan penjumlahan dari nilai maksimum mudah terbakar, toksisitas, reaktivitas, dan meledak-ledak subindices semua bahan yang terlibat dalam langkah reaksi.

26

Sama dengan WCI cara menghitung Worst Reaction Index (WRI) dengan menjumlahkan nilai maksimum parameter indek suhu, tekanan, hasil dan panas reaksi.

𝑊𝑅𝐼 = max(𝑅𝑃) + max(𝑅𝑡) + max(𝑅𝑌) + max(𝑅ℎ) (2.12)

𝑇𝐶𝐼 = ∑ ICI (2.13)

Untuk proses yang melibatkan hanya satu reaksi utama, nilai-nilai IRI, HRI, dan WRI akan sama. Total Chemical Index (TCI) adalah ukuran dari jumlah bahan kimia berbahaya yang terlibat dalam rute. Itu adalah rute dengan hanya satu kimia sangat beracun aman dibandingkan dengan rute lain dengan beberapa beracun seperti bahan kimia. Perlu dicatat bahwa WCI dan TCI dihitung untuk semua bahan kimia dalam rute proses. OSI bersama dengan tiga indeks tambahan yang digunakan untuk menentukan peringkatan rute proses sebagai berikut. Ketiga indeks tambahan adalah subjektif, kita memiliki tertimbang TCI, WRI, dan WCI dalam urutan itu.

2.3.6 Integrasi Inherent Safety Index (I2SI)

Metode I2SI memiliki dua subindek utama kerangka konsep yaitu indek bahaya (HI) dan indek potensi keselamatan melekat (ISPI). Indek Bahaya (HI) tersebut sebagai ukuran atau potensi kerusakan dari proses setelah memperhitungkan dan bahaya setiap langkah-langkah pengendalian. Indeks Potensi keselamatan melekat (ISPI) merupakan penerapan prinsip-prinsip keselamatan yang melekat saat proses produksi (Khan, 2004).

𝐼2𝑆𝐼 =𝐼𝑆𝑃𝐼

𝐻𝐼 (2.14)

HI dan ISPI untuk setiap opsi yang dikombinasikan untuk menghasilkan nilai indeks terintegrasi. HI dan ISPI untuk setiap parameter yang dikombinasikan untuk menghasilkan nilai indeks terintegrasi seperti yang ditunjukkan pada persamaan 2.4. Dari setiap subindek masih mempunyai parameter-parameter.

1. Hazard Index (HI)

HI terdiri dari dua sub-indek: indeks kerusakan (DI) dan indeks proses dan bahaya control (PHCI). Indeks kerusakan mempunyai empat fungsi parameter penting yaitu kebakaran dan ledakan, tingkat toksisitas yang tinggi, toksisitas kronis, dan kerusakan lingkungan. DI dihitung untuk masing-masing parameter ini

27

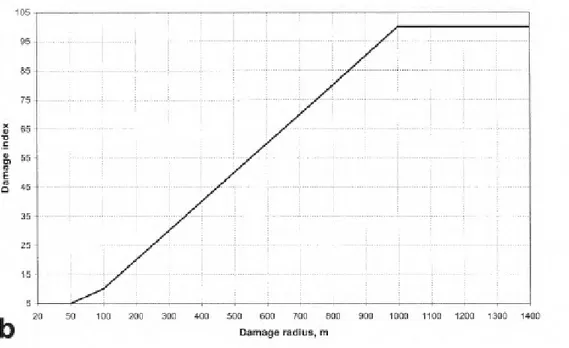

menggunakan kurva pada gambar 2.5-2.7 dan gambar 2.8-2.10, yang secara efektif dengan skala 0-100.

Gambar 2.5 Grafik Indeks Kerusakan Akibat Kebakaran dan Ledakan (Khan, 2004)

Kurva pada Gambar 2.5 digunakan untuk menghitung parameter indek kerusakan akibat kebakaran dan ledakan. Berdasarkan klasifikasi yang telah ditentukan setiap parameternya.

28

Gambar 2.6 Grafik Indeks Kerusakan Akibat Keracunan yang Akut (Khan, 2004)

Kurva pada Gambar 2.6 digunakan untuk menghitung parameter indek kerusakan akibat keracunan yang akut dimana tingkat bahaya dalam kategori sedang. Tingkat kerusakan bahaya karena keracunan dibagi menjadi dua golongan akut dan kronis seperti Gambar 2.7.

Gambar 2.7 Grafik Indeks Kerusakan Akibat Keracunan yang Kronis (Khan, 2004)

29

Kurva pada gambar 2.7 digunakan untuk menghitung parameter indek kerusakan akibat keracunan yang kronis dimana tingkat bahaya dalam kategori tinggi. Sedangkan gambar 2.8-2.10 dikembangkan untuk skenario kebakaran, ledakan keracunan dan dispersi untuk sangat parah atau sangat penting. Cara untuk mendapatkan nilai DI, akar-akar kerusakan perlu diketahui. Kerusakan kebakaran, ledakan, dan keracunan dapat dihitung dengan menggunakan pendekatan SWeHI. Pendekatan SWeHI melibatkan tiga langkah utama (Khan dan dkk, 2001):

a. Kuantifikasi faktor inti (faktor energi kasus kebakaran dan bahaya ledakan dan "G faktor" dalam kasus bahaya beracun) sesuai dengan proses unit yaitu, reaksi dan penyimpanan,

b. Faktor eksternal seperti kondisi operasi dan parameter lingkungan, c. Estimasi kerusakan menggunakan faktor inti dan Faktor ekternal.

DI juga memperhitungan kerusakan lingkungan dapat dilihat pada gambar 2.8 - 2.10. Indeks kerusakan lingkungan ditandai dengan dampak penurunan kualitas udara, air, dan tanah.Ini dapat dilihat pada gambar 2.8-2.10 untuk setiap lingkungan. Dampak kerusakan lingkungan dapat diklasifikasikan menjadi tiga yaitu A, B dan C. Klasifikasi ini dilakukan untuk menjelaskan karakteristik kimia sesuai dengan NFPA untuk kategori beracun, korosif dan bahan kimia reaktif. Tingkatan kalsifikasi NFPA dibagi menjadi :

a. A bernilai kurang dari 2 b. B bernilai 2 dan 3 c. C bernilai 4

30

Gambar 2.8 Grafik Indeks Kerusakan untuk Polusi Udara (Khan, 2004)

Gambar 2.8 grafik ini dikembangkan untuk skenario kebakaran, ledakan keracunan dan dispersi untuk sangat parah atau sangat penting. Untuk Gambar 2.8 untuk menghitung indek kerusakan penccemaran lingkungan yaitu polusi udara.

31

Sedangkan Gambar 2.9 untuk menghitung kerusakan lingkungan dengan parameter kerusakan untuk polusi air. Dampak kerusakan lingkungan dapat diklasifikasikan menjadi tiga yaitu A, B dan C.

Gambar 2.10 Grafik Indeks Kerusakan untuk Polusi Tanah (Khan, 2004)

Sedangkan Gambar 2.10 untuk menghitung kerusakan lingkungan dengan parameter kerusakan untuk polusi tanah. Dampak kerusakan lingkungan dapat diklasifikasikan menjadi tiga yaitu A, B dan C. Subindek satunya adalah PHCI dihitung dengan menambahkan saat proses berlangsung dan control yang akan dilakukan jika terjadi bahaya. Kerangka konseptual perhitungan PHCI dihitung berdasarkan subyektif pada skala yang disepakati bersama di antara para ahli keselamatan proses. Indeks berkisar dari 1 sampai 10 untuk setiap pengaturan kontrol dan dihitung berdasarkan kebutuhan pengaturan kontrol untuk mempertahankan tingkat operasi yang aman. Kebutuhan ini dibagi menjadi sembilan kelompok seperti yang tercantum pada Tabel 2.20.

32

Tabel 2.20 Pedoman Untuk Kebutuhan Pengaturan Kontrol

Diskripsi Tingkat Kebutuhan

Essential 10

Very important 9

Important 8

Not greatly important but required 7

Required 6

Requirement is moderate 5

Good if available 4

Requirement does not affect process 3

Not required 1-2

Sumber : Khan, 2004

Untuk setiap sistem kontrol yang diberikan, berdasarkan tingkat kebutuhan dari Tabel 2.4. Proses ini diulang untuk semua sistem kontrol. PHCI terdiri dari 10 sistem kontrol yang berbeda kemudian digabungkan. Untuk menghitung HI dengan menggunakan persamaan 2.7

𝐻𝐼 = 𝐷𝐼

𝑃𝐻𝐶𝐼 (2.15)

2. ISPI

Sama dengan penjelasan mengenai HI. ISPI terdiri dari dua subindek:

index safety inherent (ISI) dan PHCI. Untuk mengukur ISPI, langkah pertama

adalah untuk menghitung ISI. ISI perhitungan mengikuti prosedur yang sama seperti studi HAZOP. Berdasarkan tingkat penerapan dan kemampuan untuk mengurangi bahaya, nilai indeks dihitung untuk setiap guideword. Terdapat tiga parameter utama yang diidentifikasi sebagai mengontrol proses:

a. Suhu,

b. Tekanan, dan

c. Toksisitas / korosif dari bahan kimia.

Indeks ini dihitung berdasarkan nilai subyektif pada skala yang disepakati bersama di antara para ahli keselamatan proses. Indeks berkisar dari 1 sampai 10 untuk setiap pengaturan kontrol dan dihitung berdasarkan kebutuhan pengaturan

33

kontrol ini dalam mempertahankan operasi yang aman. Proses ini diulang untuk semua sistem control yang telah diidentifikasi. ISPI dihitung dengan cara yang sama ke HI dengan membagi ISI dengan PHCI seperti yang ditunjukkan pada persamaan 2.8.

𝐼𝑆𝑃𝐼 = 𝐼𝑆𝐼

𝑃𝐻𝐶𝐼 (2.16)

2.3.7 Metode lain yang digunakan

Banyak metode yang lebih spesifik digunakan sebagai dasar perhitungan berdasarkan parameter yang lebih spesifik. Seperti yang dikemukaan Dr. Azmi Bin Mohd Shariff untuk menilai tingkat keamanan suatu bahan atau material yang mempunyai sifat kimia dilakukan beberapa cara. Ada beberapa metode yang telah dikembangkan :

1. Process Route Index (PRI)

Metode ini dikembangkan pada tahun 2009 terfokus pada sifat bahan kimia yang mudah meledak (explosiveness). Untuk perhitungan PRI ini dengan mengacu pada hasil yang pernah dilakukan peneliti sebelumnya dan ditambahkan dengan menggunakan simulator HYSYS (Leong, C.T. dan Mohd Shariff, 2009).

2. Toxic Release Consequence Analysis Tool (TORCAT)

Metode ini dikembangkan pada tahun 2010 terfokus pada sifat bahan kimia yang mempunyai tingkat toxicity (Mohd Shariff, 2010).

3. Process Steam Index (PSI)

Metode ini dikembangkan pada tahun 2012. Penilaian metode PSI melihat proses panas dan bersangkutan dengan panas. Perhitungan Indeks mempertimbangkan salah satu komponen (komponen individu). Pentingnya kontribusi komponen individu dalam keamanan inheren tingkat kuantifikasi dapat diilustrasikan dengan contoh menggunakan aliran memiliki komposisi mudah meledak-ledak. Dengan demikian, untuk keamanan ini dapat dihitung berdasarkan perbedaan batas LFL dan UFL dari masing-masing komponen (Mohd Shariff, 2012).

34

4. Inherent Fire Consequence Estimation Tool (IFCET)

Metode ini dikembangkan pada tahun 2013 dan terfokus pada sifat bahan kimia yang mudah terbakar (Flammability). Konsep perhitungan dengan metode ini yang pertama kali dilakukan dengan mengkondisi suatu proses. Selanjutnya menghitung konsekuensi model dengan inputan dari hole diameter, number of

population dan diameter of bund. Selain dengan dari ketiga inputan tersebut metode

ini juga memperhitungkan Flammability mass, parameter for pool fire model dan konsekuansi yang akan timbul (Mohd Shariff dan Abdul Wahab, 2013).

2.4 Penilaian Integrasi Keamanan

Penilaian tingkat keamanan ini menggunakan penilaian secara kuantitatif. Penilaian ini akan mudahkan untuk mengetahui tingkat keamanan dengan cepat dan untuk pengambilan tindakan pencegahan. Penilaian dengan menggunakan ranking ini merupakan penilaian yang paling sering digunakan. Cara menilainya dengan mengasumsikan peringkat dari setiap parameter. Dimana nilai terendah kan diberikan peringkat dengan urutan 1 dan begitu selanjutnya (Howell, 1992). Contoh penilaiannya seperti dibawah ini,

[5, 8, 8, 12, 12, 12, 15, 20, 22]

𝑇𝑖𝑒𝑑 =𝑅𝑎𝑛𝑘𝑖𝑛𝑔𝐷𝑎𝑡𝑎

𝑛 (2.17)

n adalah banyaknya nilai yang sama

X = 5, 8, 8, 12, 12, 12, 15, 20, 22 Rank = 1, 2, 3, 4, 5, 6, 7, 8, 9

Dimana nilai 5 diberikan penilaian dengan peringkat 1, nilai 8 terdapat dua maka penilaian dengan cara memberikan peringkat 2 dan 3. Selanjutnya peringkat dengan nilai yang sama dijumlah dan dibagi dengan banyaknya nilai yang sama. Hasil penilaian berdasarkan peringkat adalah sebagai berikut,

X = 5 8 8 12 12 12 15 20 22 Rank = 1 2,5 2,5 5 5 5 7 8 9

35

Penilaian selanjutnya dengan integrasi dari keseluruhan proses digunakan untuk mengambil suatu kesimpulan dan penilaian proses mana yang paling aman (safe).

𝐼𝑛𝑡𝑒𝑔𝑟𝑎𝑠𝑖 = ℎ𝑎𝑠𝑖𝑙𝑝𝑒𝑛𝑖𝑙𝑎𝑖𝑎𝑛

43

BAB 3

METODA PENELITIAN

3.1 Tahapan Penelitian

Tahapan pengerjaan penelitian ini dengan cara menggabungkan beberapa metode yang telah dipublikasikan oleh peneliti terdahulu. Kemudian dilakukan penelitian dengan metode integrasi yang akan dilakukan pada penilitian ini. Penelitian ini diambil dari studi kasus pembuatan Methyl Methacrylate (MMA) di pabrik kimia. Tujuan dari penelitian ini untuk mencari langkah dan tingkat keamanan setiap proses produksi serta penilian keamanan ini dapat digunakan untuk semua pabrik kimia.

3.2 Identifikasi

Identifikasi penilitian ini meliputi: bahan kimia yang digunakan, kondisi operasi, inventori dan PFD (peralatan yang digunakan). Dari identifikasi ini yang akan dihitung adalah faktor yang terdapat pada tabel 2.1. Faktor-faktor tersebut dibagi menjadi dua parameter utama keamanan bahan dan keamanan proses.

3.3 Pengolahan Data

Data yang diperoleh dari studi literatur kemudian diolah dengan menggunakan metoda yang telah dilakukan oleh peneliti sebelumnya. Terdapat tiga parameter utama dalam penelitian ini. Ketiga parameter tersebut adalah keamanan bahan kimia (material), peralatan yang digunakan saat proses (inventaris) dan kondisi keamanan saat dilakukan proses produksi. Dari ketiga parameter utama masih dikelompokkan lagi dengan beberapa parameter tambahan. Dengan melihat PFD yang diambil dari buku Petrochemical Process (Chauvel dan Lefebvre,1989). Keamanan bahan kimia dibagi menjadi: tingkat mudah terbakar, meledak, bahan yang mengandung racun dan bahan kimia mudah bereaksi. Sedangkan untuk keamanan proses produksi terbagi menjadi: temperatur, tekanan dan produk samping. Kedua parameter juga dinilai bedasarkan tingkat keamanan peralatan diantaranya: reaktor, kolom dan penukar panas. Dari data-data yang telah terkumpul kemudian dilakukan analisa dan perhitungan berdasarkan studi kasus

44 Start

Pengolahan data dengan menggunakan metode yang telah dilakukan peneliti

terdahulu berdasarkan jurnal

Validasi dengan membandingkan hasil penelitian metode baru

Kesimpulan

Menghitung tingkat keamanan setiap langkah pembuatan MMA dengan metode baru

Analisa tingkat keamanan tiap langkah dengan standarisasi metode baru dengan

metode terdahulu Identifikasi:

- Bahan kimia dan Peralatan - Kondisi Proses

yang telah ditetapkan dengan menggunakan metode baru. Alur penelitian ini seperti yang terlihat pada Gambar 3.1.

Gambar 3.1 Alur Tahapan Penelitian Sesuai

45

3.4 Menghitung Tingkat Keamanan dengan ISV (Index Safety Value) Menghitung tingkat keamanan dengan ISV yaitu menggunakan dua parameter utama. Cara menghitung parameter dilihat dari beberapa faktor yang tertera pada tabel 2.1. Faktor atau parameter yang digunakan dalam penelitian ini adalah paramater keamanan proses, keamanan kimia berdasarkan penilaian setiap peralatan yang digunakan saat proses pembuatan MMA. Perhitungan metode baru dinilai dengan beberapa tahap;

3.4.1 Penentuan Parameter

Parameter utama yang digunakan untuk penilaian ini adalah kondisi keamanan saat proses dan keamanan bahan kimianya. Parameter dihitung berdasarkan setiap alat yang dilewati saat proses pembuatan MMA berdasarkan PFD (Chauvel dan Lefebvre, 1998). Parameter peralatan yang mempunyai kontribusi terjadinya ketidak amanan adalah reaktor, alat penukar panas, kolom. Perhitungan untuk memperoleh Index Safety Value (ISV) persamaan 3.1

ISV = IVC + IVP (3.1)

Dimana Index Safety Value (ISV) adalah total dari keleluruhan nilai ketidak amanan, Inherent Value Chemical (IVC) adalah parameter keamanan berdasarkan jenis bahan kimia. Inherent Value Process (IVP) adalah keamanan dilihat dari saat kondisi operasi.

3.4.2 Perhitungan dengan Metode Index Safety Value

Parameter dibagi menjadi dua parameter utama yang terdiri dari IVC dan IVP. Setiap parameter mempunyai sub parameter-parameter dengan rumusan sebagai sebagai berikut,

IVC = VFL + VEXP + VTOX + VREAC (3.2)

46 Dimana :

Flammability VFL Temperatur VT

Explosiveness VEXP Tekanan VP

Toxicity VTOX Heat Reaction VHR

Reactivity VREAC Inventori VI

3.4.3 Penilianan dengan Integrasi

Penilaian Integrasi adalah penilaian secara total dengan menggunakan persamaan 3.1. selanjutnya dilakukan standarisasi dengan menggunakan tied data berdasarkan statistik persamaan 2.17 (Howell, 1992). Tied data ini untuk mengintegrasikan data yang didapat bisa diketahui pakah penilian sudah benar atau tidak. Karena hasil hari integrase ini akan dibandingkan dengan hasil data dari metode sebelumnya (PIIS, ISI dan NuDIST).

3.5 Analisa Tingkat Keamanan Tiap Langkah dengan Standarisasi Analisa tingkat keamanan untuk mengetahui bahaya pada suatu proses produksi yang diusulkan pada tabel 3.1. Tabel ini untuk menilai tingkat bahaya saat kondisi proses produksi suatu pabrik. Setiap proses produksi suatu pabrik tersebut terdapat beberapa langkah produksi. Langkah-langkah dalam proses produksi tersebut diantaranya persiapan, reaksi, pemisahan dan pemurnian. Tabel 3.1 untuk mempermudah menentukan tingkat potensi terjadinya suatu kegagalan.

Tabel 3.1 Karakteristik Penilaian Tingkat Bahaya

Tingkat Bahaya Indek

Severe 0,751 – 1

Heavy 0,501 – 0,75

Moderate 0,251 – 0,5

Light 0 – 0,25

Dimana nilai dari tabel tersebut jika mendekati satu (x mendekati 1) maka parameter sangat berkaitan yang menyebabkan insiden. Sedangkan jika nilai korelasi mendekati nol (x mendekati 0) maka parameter tersebut tidak terlalu berkaitan. Untuk itu dapat diperkirakan area atau langkah mana yang akan

47

diprioritaskan terlebih dahulu agar dapat mengurangi ketidak amanan. Jadi setiap proses produksi dalam satu pabrik dapat dikatakan mempunyai rentangan indek.

3.6 Validasi Penilaian Keamanan dengan Metode Baru

Validasi ini digunakan untuk mengetahui seberapa akuratnya perhitungan yang telah dilakukan. Cara memvalidasi metode baru ini dengan membandingkan hasil metode baru (ISV) dengan metode-metode sebelumnya. Apakah sudah sesuai dengan hasil dari metode-metode terdahulu. Harapannya Metode ini dapat dengan mudah dilakukan dan penerapannnya. Tambahan studi kasus untuk memvalidasi metode baru adalah proses MMA dan Ammonia (NH3).

48