43

PENGUMPULAN & PENGOLAHAN DATA

4.1 Proses Press

Proses Press adalah proses pencetakan lempengan baja dengan memanfaatkan gaya tekan untuk merubah lempengan tersebut menjadi bentukan yang diinginkan berdasarkan cetakan (dies). Dibawah ini merupakan gambar dari produk jadi proses press.

Gambar 4.1 Press Part (Engine Hood)

Kumpulan beberapa part di kombinasikan menjadi satu kesatuan bentuk baik berupa kendaraan maupun produk lain. Dibawah ini merupakan contoh dari kumpulan press part yang dikombinasikan menjadi sebuah

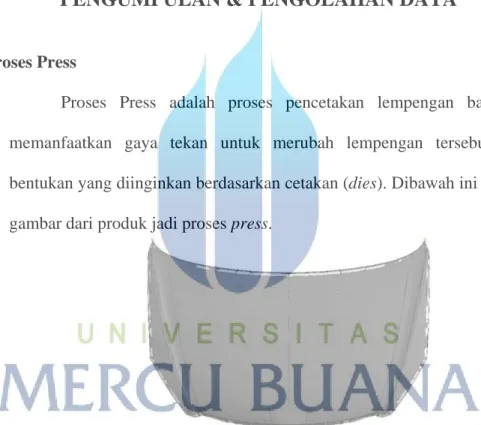

Gambar 4.2 Body Sub Assy (Press Part Join by Weld)

Komponen utama proses press terdiri dari 3 bagian besar komponen. Komponen pertama adalah material, merupakan lempengan baja dengan ketebalan dan spesifikasi serta komposisi yang telah sesuai dengan standard. Berikut ini merupakan gambar dari material yang digunakan untuk proses press.

Gambar 4.3 Material Press

Komponen yang kedua adalah Mesin, Mesin untuk proses press memanfaatkan sistem hydrolic dan adapula dengan menggunakan motor servo sebagai penggerak. Untuk membentuk part membutuhkan gaya tekan yang

sesuai agar lempengan baja tersebut bisa dibentuk dengan sempurna. Sehingga Mesin pun memiliki dasar kemampuan gaya tekan (Tonase) maksimal biasanya sebagai dasar penentuan part yang bisa di proses atau tidak. Berikut contoh dari mesin press dapat dilihat pada gambar dibawah ini :

Gambar 4.4 Mesin Press 700 Ton (C Class)

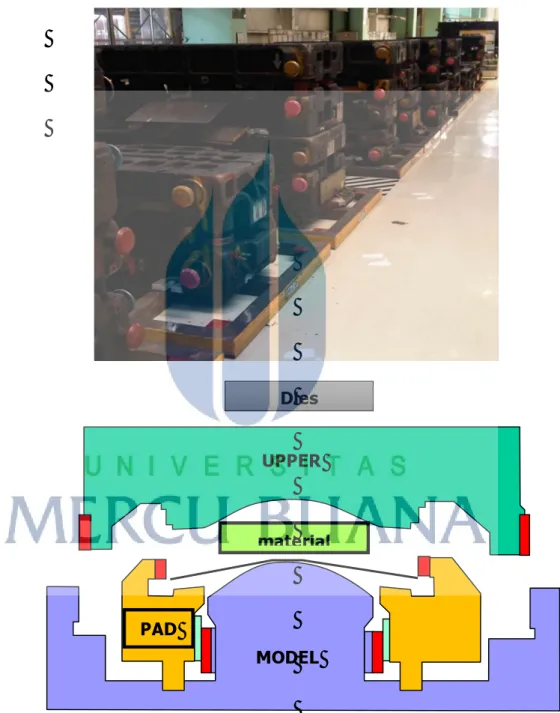

Komponen selanjutnya adalah Cetakan part (Dies), Secara harfiahnya Dies disebut juga dengan nama cetakan press, dimana dies merupakan salah satu komponen yang penting untuk menghasilkan produk press part yang baik. Dies didesain khusus sebagai cetakan yang sesuai dengan bentukan part yang

UPPER

MODEL Dies

material

PAD

diinginkan, komponen dari dies terdiri dari 3 komponen utama : Model (Punch), Upper dies, Pad/ Blank Holder.

Berikut ini tergambar bentuk dari dies :

4.1.1 Pengenalan defect Press

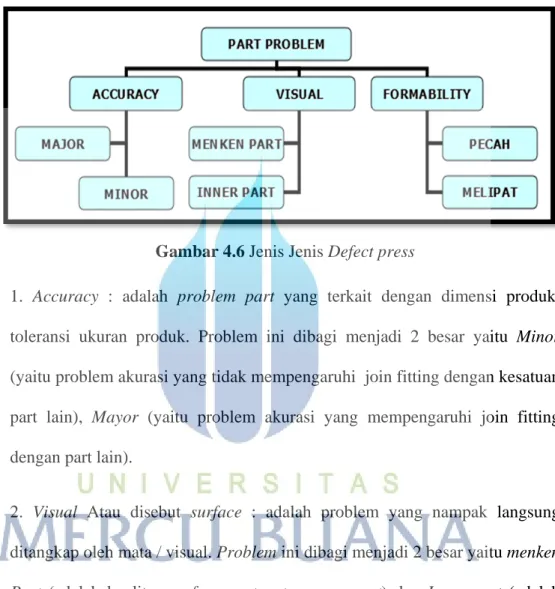

Jenis jenis defect / Problem yang dikenal di dalam proses Press adalah sebagai berikut :

Gambar 4.6 Jenis Jenis Defect press

1. Accuracy : adalah problem part yang terkait dengan dimensi produk, toleransi ukuran produk. Problem ini dibagi menjadi 2 besar yaitu Minor (yaitu problem akurasi yang tidak mempengaruhi join fitting dengan kesatuan part lain), Mayor (yaitu problem akurasi yang mempengaruhi join fitting dengan part lain).

2. Visual Atau disebut surface : adalah problem yang nampak langsung ditangkap oleh mata / visual. Problem ini dibagi menjadi 2 besar yaitu menken Part (adalah kualitas surface part outer press part) dan Inner part (adalah

kualitas surface part inner press part yang menjadi part outer press part pada kondisi tertentu).

3. Formability : adalah problem yang timbul karena proses pembentukan part. Dibagi menjadi 2 besar yaitu Pecah (Ware) yaitu problem part robek atau

pecah dikarenakan inflow material yang tertahan sehingga tidak mengalir sempurna, kemudian selanjutnya adalah Melipat (Shiwa) yaitu problem part menjadi melipat dikarenakan inflow material yang tidak tertahan sama sekali sehingga material terlalu banyak mengalir.

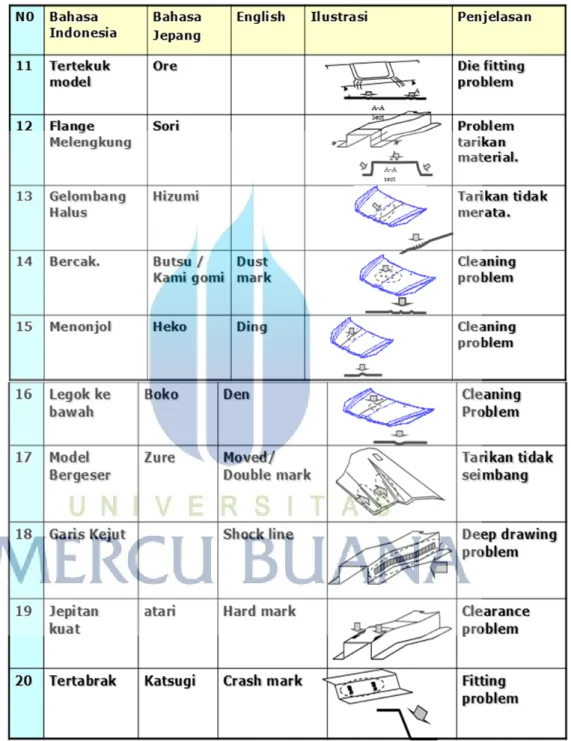

Berikut ini detail nama nama defect yang ada di press shop : Tabel 4.1 Nama nama defect press

Tabel 4.1 Lanjutan Nama nama defect press

Berdasarkan nama nama problem diatas, dirangkum berdasarkan kategori defectnya menjadi tabel dibawah ini :

4.1.2 Proses Produksi Press Shop

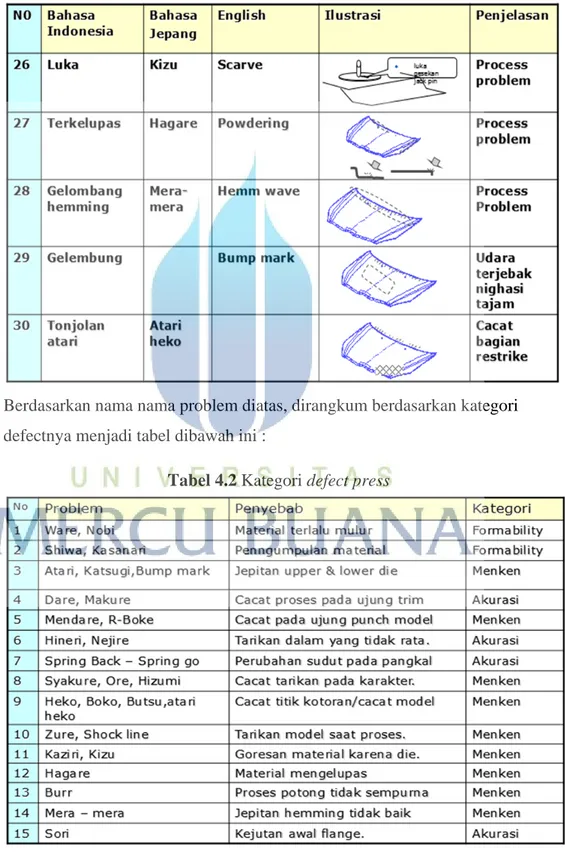

Proses Press merupakan proses awal dari perakitan kendaraan, secara umum Press shop melakukan proses pencetakan body kendaraan dengan memanfaatkan

proses tempa lempengan baja menjadi bagian dari body kendaraan. Press Shop memiliki 3 unit line yaitu line 2A (2400 Ton), C (700 Ton), dan 5A (1600 Ton). Ketiga line tersebut merupakan proses hulu sebelum di kirim ke proses selanjutnya baik plant 1 (IMV Model) maupun plant 2 (EFC Model). Hal ini dapat dilihat di gambar 4.1 Flow Proses Manufacturing Kendaraan berikut :

Gambar 4.7 Flow Proses Manufacturing Kendaraan Toyota PLANT

1

PRESS SHOP 【IMV MODEL】

Innova Fortuner PLANT 2 YARIS VIOS 【EFC MODEL】 3LINE 2A Line C Line

5A Line (New Development Line)

W T A

W T A

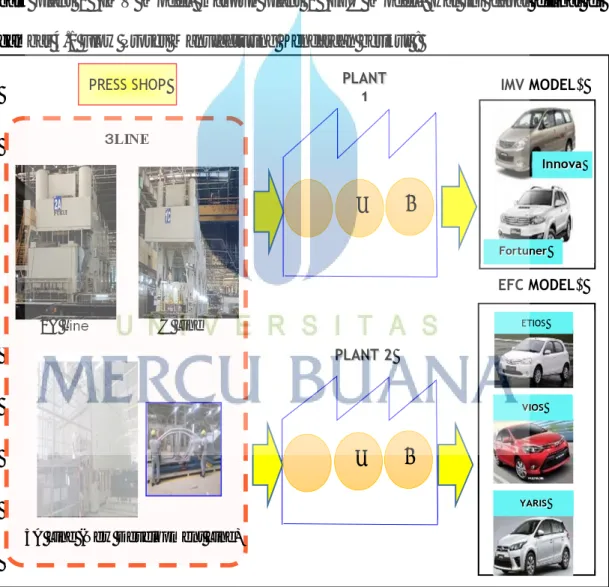

Secara umum flow proses yang berada di press shop dapat dilihat pada gambar 4.8 dibawah ini :

Gambar 4.8 Flow Proses Press Shop

Dari gambar diatas, dilihat bahwa proses di mulai dari Steel material berupa coil yang berasal dari beberapa supplier baik yang ada di domestik maupun import, setelah itu proses berikutnya adalah proses pemotongan material sesuai dengan dimensi ukuran masing masing part (cutting centre supplier). Setelah dipotong menjadi sheet yang sesuai dengan ukuran masing masing target part kemudian dikirimkan ke Press Shop.

Proses selanjutnya lembaran sheet material yang sudah ada di area material store Press Shop kemudian dikirimkan ke line masing masing untuk dilakukan proses stamping. Setelah produk jadi kemudian produk tersebut dikirimkan ke area store part

sebelum dikirimkan ke next proses (Welding Plant 1, Welding Plant 2, Packing). Welding Plant2 Welding Plant1 Packing

Flow Process Press Shop

4.1.3 Proses Penjaminan Kualitas Press Shop

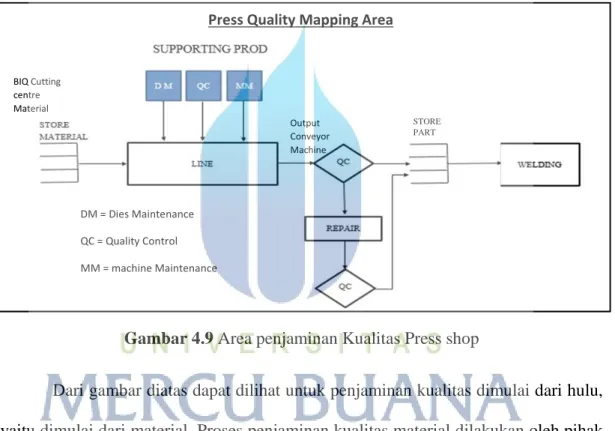

Proses Penjaminan Kualitas yang ada di Press Shop, menganut sistem build in quality (BIQ). Artinya masing masing lini bertanggung jawab terhadap produk yang

di buatnya, selain itu menganut filosofi sistem 3M (Tidak Menerima cacat, Tidak Membuat cacat, dan Tidak Meneruskan cacat). Berikut adalah Area penjaminan Kualitas Press shop, dapat dilihat pada gambar 4.9 dibawah ini.

Gambar 4.9 Area penjaminan Kualitas Press shop

Dari gambar diatas dapat dilihat untuk penjaminan kualitas dimulai dari hulu, yaitu dimulai dari material. Proses penjaminan kualitas material dilakukan oleh pihak Cutting centre, kemudian untuk produk hasil proses press semua di cek diatas

konveyor output produk oleh pihak produksi untuk automatic line (2A dan 5A), sedangkan untuk manual line (C) hanya dilakukan FML check oleh pihak Quality. Apabila ditemukan defect maka produk part tidak langsung dikirim ke store part, namun harus dilakukan proses repair terlebih dahulu di area repair. Hasil repair

STORE PART Output Conveyor Machine BIQ Cutting centre Material Press Quality Mapping Area DM = Dies Maintenance QC = Quality Control MM = machine Maintenance

kemudian di lakukan pengecekan kembali untuk memastikan part yang akan dikirimkan tidak terdapat defect lagi.

Secara garis besar proses pengecekan part output line dibagi menjadi 2 besar : 1. FML (First, Middle, Last)

Yaitu proses pengecekan part berdasarkan urutan Part Pertama, Tengah, dan Akhir dari jumlah Lotnya, misalnya jumlah lot 400 pcs maka pengecekan dilakukan di stroke ke-1, part stroke ke-200, dan part stroke ke-400. Proses pengecekan ini dilakukan oleh pihak quality. Dimana point check yang dilakukan adalah : Pengecekan Surface part, Data Nobi / Ware, Dimensi part, Spesifikasi Part vs standard

2. Pengecekan All Piece

Yaitu pengecekan keseluruhan total part yang diproduksi yang dilakukan langsung oleh member produksi, sebagai jaminan bahwa part yang di proses sudah terjamin kualitasnya. Pengecekan ini dilakukan pada saat produk keluar dari mesin, dilakukan pengecekan di atas konveyor mesin. Pengecekan berfokus pada surface defect saja.

4.2 Mengendalikan Kualitas Press shop dengan Metoda DMAIC 4.2.1 DEFINE

Permasalahan Kualitas yang ada di Press Shop terbagi menjadi 2. Pertama adalah Defect Occurence (di In Process), dan Defect Outflow (di Next Process).

4.2.1.1 Defect Outflow

Defect outflow adalah produk yang cacat atau mengalami defect yang

tidak berhasil di tangkap atau di cegah di in proses sehingga mengalir ke tangan konsumen selanjutnya, dalam hal ini next process press adalah welding.

Business case :

Gambar 4.10 Situasi Business case permasalahan

Tujuan utama (Ultimate Goal) adalah untuk mencapai Zero Defect Outflow dari semua shop yang ada di proses manufacturing.

IDEAL SITUATION : Press Defect Outflow Target = 60 Ppm CURRENT SITUATION : Press Defect Outflow = 447 Ppm ULTIMATE GOAL: Zero defect outflow di semua shop GAP : Press Defect Outflow = 387 Ppm Mar'13~ Apr’14

Problem Statement :

Dari data tahunan didapatkan bahwa angka defect outflow Press shop mencapai angka 447 Ppm (Maret 2013 – Februari 2014). Dibanding dengan target Defect Outflow Tahunan yaitu 60 Ppm, Sehingga terdapat GAP mencapai 387 Ppm.

Project Scope “SIPOC Diagram”

Gambar 4.11 SIPOC diagram Press shop

Pada penelitian ini di tujukan khusus pada area Proses press shop dimana kejadian defect outflow potensial terdapat pada proses Pengecekan

Kualitas Part (Point Of Occurrence “POC”).

Goal Statement : Tujuan dari Penelitian ini adalah untuk menurunkan angka defect outflow yang terjadi ke next proses. Dimana sesuai dengan target

outflow dari Departement Press shop yaitu 60 Ppm.

Supplier Input Process Outputs Customer

Coil 1. Coil Centre * JFE * NSC * POSCO * SUMITOMO 2. Cutting Centre * TTMI * SSK 1. WELDING 2. PAINTING (Toso) 3. ASSEMBLY 4. PACKING PRESS PART 1. Material 2. Dies Data 3. Machine data 4. Prod. data Dandori (Persiapan) Proses Press Quality Check Keep On Store POTENTIAL PROBLEM

Milestone

Schedule Perbaikan Proses Penjaminan Kualitas Press shop Tabel 4.3 Jadwal Perbaikan Proses Penjaminan Kualitas

Mar'14 Apr'14 May'14 Jun'14 Jul'14 1 Study & Data Analysis Press Engineer 2 Perbaikan Press Engineer 3 Evaluasi Hasil Team 4 Standarisasi Press Engineer & Prod. 5 Tindak Lanjut Team Schedule Activity No PIC (Person In charge) Remark

Kesimpulan dari Define step : Problem yang terjadi adalah problem outflow defect yang melebihi dari target sehingga harus dilakukan aktifitas untuk Mengurangi Defect Press Part Outflow ke Next Proses

4.2.2 MEASURE

4.2.2.1 Breakdown Data Ppm (Part Permillion) Data Defect Press Outflow ke Next Process :

Tabel 4.4 Data Defect Outflow Press shop

Bulan Mar’13 Apr’13 May’13 Jun’13 Jul’13 Aug’13 Sept’13 Oct’13 Nov’13 Dec’13 Jan’14 Feb’14

Outflow (Pcs)

202 178 184 165 181 144 171 193 159 177 178 170

- Total Press Outflow Defect = 2.102 Pcs

- Total Produksi 4.702.400 Stroke (Mar’13 – Feb’14) - PPM (Part Per Million) * Six Sigma Concept = 3,4 DPMO/Ppm

10

2.102

287 77 79% 100% 0% 50% 100% 0 200 400 Shell Body Side member PPM Group Part Defect Outflow by Group Part 447 60 0 500 Outflow Actual Defect Outflow Vs Target Defect Actual Target 426 18 3 95% 99% 100% 92% 94% 96% 98% 100% 0 200 400 2A 5A C PPM Line Defect Outflow by Line 402 24 94% 100% 90% 95% 100% 0 200 400 Direct Supply Ex Repair PPM Process Defect Outflow by Process 364 38 91% 100% 85% 90% 95% 100% 0 100 200 300 Outer Part Inner Part PPM Process Defect Outflow by Output Penjabaran detail :

BREAKDOWN THE PROBLEM

\ What ? by : Group Part POINT OF OCCURENCE SHELL BODY GROUP & ROOF Defect Outflow = 287 Ppm Material Supply Sheet cleaner& Centering Machine Press Process Press Part OK Store Part Next Process (Welding) (Process) SIDE MEMBER GROUP Defect Outflow = 77 Ppm Inspection Check At Conveyor

PROBLEM YANG HARUS DI TANGGULANGI :

CURRENT CONDITION Press Defect Outflow = 447 Ppm LINE 2A Defect Outflow = 426 Ppm DIRECT SUPPLY Defect Outflow = 402 Ppm Where ? by : Line What ? by : Process What ? by : Output OUTER PART Defect Outflow = 364 Ppm LINE C Defect Outflow = 3 Ppm EX REPAIR Defect Outflow = 11 Ppm INNER PART Defect Outflow = 38 Ppm Real problem PPM GAP 387 LINE 5A Defect Outflow = 18 Ppm N = 447 N = 426 DEFECT TIDAK

TERTANGKAP PADA PROSES PENGECEKAN KUALITAS DI ATAS KONVEYOR OUTPUT

MESIN

4.2.2.2 Proses Pengecekan di atas konveyor Output Mesin

Proses penjaminan kualitas secara langsung dilakukan setelah produk selesai di proses (finish good). Pengecekan outer press part langsung dilakukan di atas konveyor output mesin. Dimana dilakukan pengecekan 100% oleh operator produksi. Dibawah ini merupakan ilustrasi gambaran pekerjaan pengecekan kualitas yang dilakukan di line 2A.

Gambar 4.13 (a) Area Konveyor Output Mesin (b) Proses pengecekan diatas konveyor

Proses pengecekan kualitas dilakukan tiap part, kemudian dari gambar 4.5 (b) dapat dilihat untuk melakukan proses pengecekan 1 part membutuhkan 3MP. Potensi kesalahan dapat terjadi karena bisa terjadi interference job diantara satu sama lainnya

(a)

sehingga konsentrasi masing masing pekerja menjadi tidak fokus.Dari data pareto outflow adalah output part Outer part shell body group.

4.2.2.3 Outer Press Part

Outer press part merupakan part bagian dari eksterior mobil, dimana problem

terjadi pada shell body group yang merupakan part – part dengan garansi surface kualitas yang baik. Sehingga sangat penting sekali kualitas dari surface atau permukaan part tersebut karena hal yang pertama dapat dilihat langsung oleh customer.

Proses pengecekan outer shell body group (Front Door Outer, Rear door Outer, Engine Hood, Backdoor, Fender dan Roof), dilakukan 100% pengecekan

kualitas artinya setiap output part yang keluar dari konveyor mesin di cek satu persatu oleh operator proses produksi. Namun kenyataanya kondisi outflow defect ke next proses masih tetap terjadi dan tinggi. Gambar dibawah ini merupakan outer part

shell body group :

Dari data OK ratio (gambar 4.15) produk masing – masing part memang masih belum stabil, secara data In process kondisi perbaikan dengan cara meningkatkan NDC dari berbagai aspek mulai dari material, dies, mesin, serta proses.

Untuk pembahasan di dalam penelitian ini tidak menjelaskan detail mengenai perbaikan yang dilakukan di In process, tetapi lebih fokus kepada permasalahan outflow defect yang terjadi ke next proses.

Gambar 4.15 Trend Pencapaian OK ratio Sheel body group part

Data yang terdapat pada gambar 4.15 merupakan hasil evaluasi bulanan dari masing masing

kualitas masing masing part bervariasi performancenya. Data OK ratio didapatkan dari perbandingan jumlah Part OK dibanding dengan jumlah part produksi keseluruhan part tersebut. (OK Ratio = OK Part ’Pcs’ : Total Part ‘Pcs’ x 100%).

4.2.2.4 Voice of Customer

Dari beberapa data yang ada terkait kualitas, ternyata terdapat pula informasi yang didapatkan dari VOC (Voice of Customer) dalam hal ini adalah operator maupun pimpinan kerja yang bekerja Area Line 2A. Dimana permasalahan yang timbul lebih kearah safety, ergonomi dan cost proses pengecekan kualitas part diatas konveyor. Adapun permasalahannya :

1.

Gambar 4.16 Jumlah MP yang melakukan Pengecekan kualitas

2.

Gambar 4.17 Ergonomi kerja

kurang

baik (badan terlalu membungkuk)Gambar 4.16 di samping menunjukan jumlah MP yang banyak di satu area yang sempit. Secara safety tidak baik karena dapat menimbulkan interference job antar MP.

(VOC Bp. Budi Santoso LH 2A)

Gambar 4.17 di samping menunjukan pada saat proses pengecekan part yang memiliki profil khusus seperti side member, badan operator harus membungkuk. Operator proses terkadang suka mengeluhkan kondisi pinggangya menjadi sakit setelah terlalu lama membungkuk

3.

Gambar 4.18 Safety Issue, beberapa bagian badan masuk ke area kerja konveyor

4.

Gambar 4.19 Cost Issue, Penggunaan Konyaku yang terlalu boros (High Cost) Gambar 4.18 di samping menunjukan bahwa proses pengecekan part membuat badan operator harus masuk ke area kerja konveyor yang bergerak, hal ini sangat berbahaya sekali apabila lengah dapat tergores part yang bergerak.

(VOC Syarifudin Safety Officer 2A)

Gambar 4.19 di samping menunjukan penggunaan alat pengecekan Konyaku yang boros (High Cost), dimana setiap bulan cost yang harus di keluarkan cukup tinggi 1 bulan = 2 Pcs = Rp. 15.650.000 Cost = Rp.1.300/unit mobil