BAB 3

PEMODELAN PROSES PENGUMPANAN PADA PROSES PENGGILINGAN AWAL

Pada bab 3 ini akan dibahas pemodelan dari sistem produksi yang telah berjalan dan kemudian disimulasikan kedalam sistem kendali penyusun komposisi raw material yang akan diumpankan ke dalam peralatan penggilingan material (raw mill). Komposisi raw material tesebut sangat menentukan kualitas semen yang akan dihasilkan pada akhir proses pembuatan semen.

Dan untuk mencapai hasil simulasi yang baik kita akan membahas terlebih dahulu tentang mathematical modeling kemudian dilanjutkan ke conversion into numeric guna pemudahan saat programming.

3.1 RancanganPerangkat Keras 3.1.1 Diagram-diagram alir

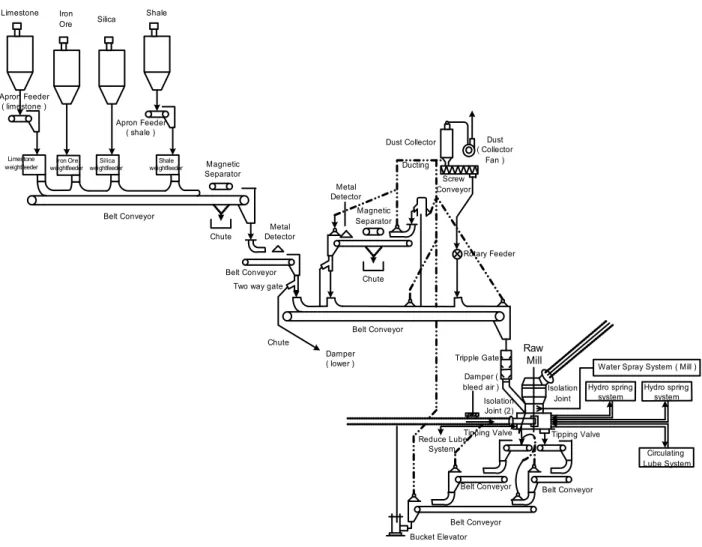

Pada penelitian ini, akan dibahas sistem pengumpan material untuk proses penggilingan awal PT Indocement Tunggal Prakarsa, Tbk. Plant 11.

Sistem pengumpan material untuk proses penggilingan awal ini dimulai dari material input ke dalam penampungan sementara (bin) bahan mentah material penyusun semen dan diakhiri pada material input ke peralatan penggilingan material (raw mill).

Iron Ore Silica

Belt Conveyor

Belt Conveyor

Limestone Shale

Apron Feeder ( limestone )

Apron Feeder ( shale )

Limestone weightfeeder Iron Ore

weightfeeder Silica

weightfeeder Shale

weightfeeder Magnetic Separator

Metal Detector

Belt Conveyor Two way gate

Metal Detector

Magnetic Separator

Chute Chute

Rotary Feeder Dust ( Collector

Fan ) Dust Collector

Screw Conveyor Ducting

Belt Conveyor

Tripple Gate Raw Mill

Isolation Joint

Tipping Valve Tipping Valve

Damper ( lower )

Bucket Elevator

Belt Conveyor Belt Conveyor Damper (

bleed air ) Isolation Joint (2)

Hydro spring system

Water Spray System ( Mill )

Hydro spring system

Reduce Lube

System Circulating

Lube System Chute

Gambar 3.1 Gambar proses produksi Pengumpanan Material

Proses pengumpanan dimodelkan sebagai berikut

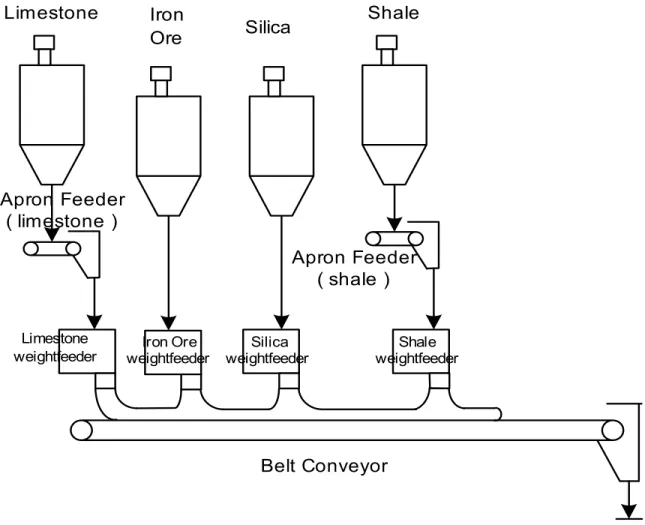

Dari proses yang jalan yang tampil pada gambar 3.1 yang dimodelkan adalah aliran produksi pada pengumpanan material yang ditampilkan pada gambar 3.2.

Iron

Ore Silica

Belt Conveyor

Limestone Shale

Apron Feeder ( limestone )

Apron Feeder ( shale )

Limestone

weightfeeder Iron Ore weightfeeder

Silica weightfeeder

Shale weightfeeder

Gambar 3.2 Gambar aliran produksi pada pengumpanan material

Gambar 3.2 diatas menggambarkan ruang lingkup yang lebih sederhana daripada proses pengumpanan material yang nantinya akan dipelajari terlebih dahulu, baru kemudian disimulasikan.

Raw Mill

Iron Ore Silica

Shale Limestone

Qi L Qi S Qi Si Qi I

∫ −

= (

iL oL)

L

Q Q

Q

ω

mω

mLω

mIω

mSiω

mS mLL

oL

c

Q = ω

∫ −

= (

iI oI)

I

Q Q

∫ − Q

= (

iSi oSi)

Si

Q Q

Q

mI I

oI

c

Q = ω

mSi Si

oSi

c

Q = ω

mS S

oS

c

Q = ω

Qo Total = Qo L + Qo S + Qo Si + Qo I

∫ −

= (

iS oS)

S

Q Q

Q

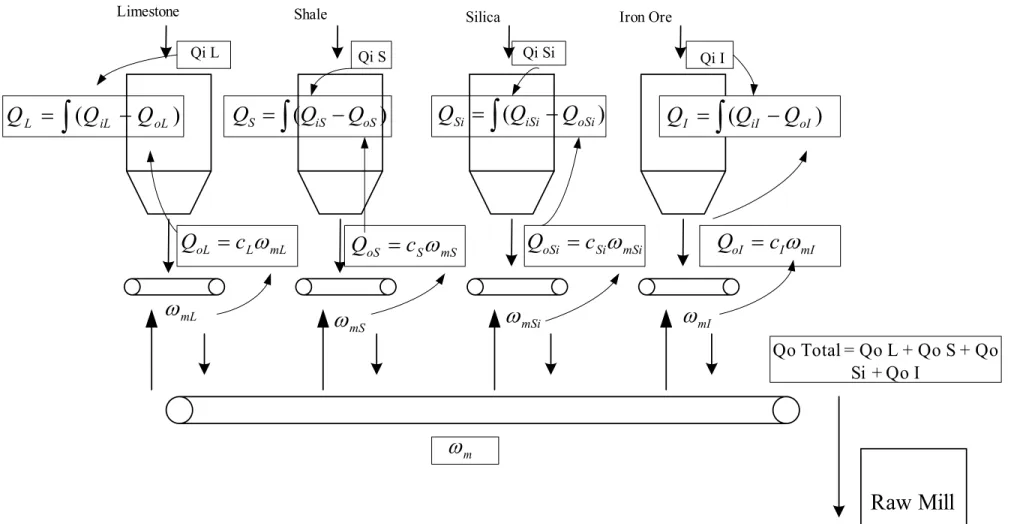

Gambar 3.3 Diagram alir Pengumpanan Material

Untuk masing-masing material memiliki prosedur pengumpanan yang sama, yaitu mula-mula material masuk ke dalam bin sebanyak Qi (debit masukan).

Pasokan material ini berhenti jika Q di dalam bin sudah mencapai nilai maksimal.

Jadi debit material (Q) pada masing-masing bin memiliki batas bawah dan batas atas.

Sedangkan material yang jatuh/keluar dari bin tergantung pada kecepatan putaran motor untuk masing-masing material. Besarnya debit keluaran material adalah konversi dari kecepatan putaran motor, misalkan untuk limestone. Perhatikan rumus QoL diatas, dimana QoL = cL . ωmL Dari rumus ini diketahui bahwa debit output pada material limestone berbanding lurus dengan kecepatan putaran motor limestone. Hal ini juga berlaku untuk ketiga material yang lain. Untuk debit keseluruhan (Qo Total) didapat dari penambahan debit keluaran masing-masing material.

3.1.2 Diagram blok system

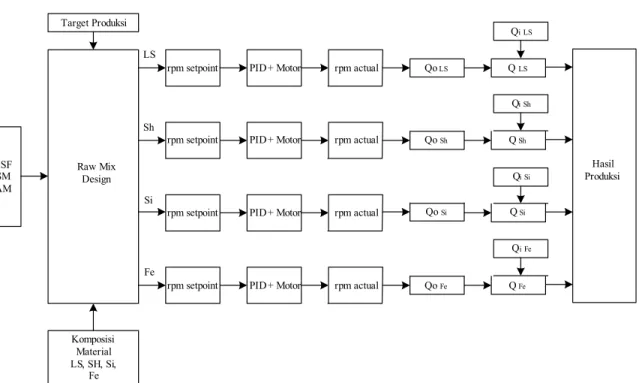

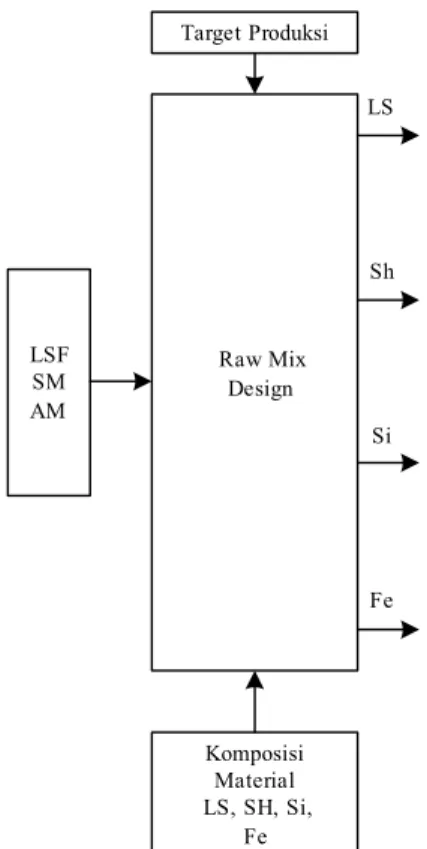

Sehingga dalam garis besar akan terlihat seperti gambar gambar 3.4 Blok

Diagram Proses Produksi (Pengumpanan Material) berikut

Target Produksi

LSFSM AM

Raw Mix Design

Komposisi Material LS, SH, Si,

Fe

LS

Sh

Si

Fe

rpm setpoint PID + Motor rpm actual

rpm setpoint

Q LS

Q Sh

Q Si

Q Fe Qi LS

Qi Sh

Qi Si

Qi Fe

Qo LS

Qo Sh

Qo Si

Qo Fe PID + Motor rpm actual

rpm setpoint PID + Motor rpm actual

rpm setpoint PID + Motor rpm actual

Hasil Produksi

Gambar 3.4 Blok Diagram Proses Produksi (Pengumpanan Material)

Dari gambar 3.4 diatas dapat dilihat bahwa ketiga parameter LSF, SM dan AM mula-mula diset sebagai input. Begitu juga dengan target produksi (output keluaran set point). Sedangkan untuk komposisi campuran dalam masing-masing material(pada software tampak sebagai matriks 4x4) tidak diset lagi. Nilai-nilai komposisi campuran pada masing-masing material merupakan nilai pasti dari hasil percobaan lab (walaupun pada simulasinya dapat diubah tetapi tidak disarankan).

Setelah LSF,AM,SM , Target produksi dan komposisi campuran pada masing- masing material telah dimasukkan maka diproses melalui perhitungan matematika pada raw mix design. Dimana didalamnya dihasilkan output keluaran setting point

dan kecepatan motor untuk masing-masing material. Pada perhitungan tersebut juga menghasilkan kecepatan motor aktual yang belum disesuaikan dengan kecepatan motor setting pointnya. Untuk itu tegangan input perlu diatur-atur supaya kecepatan motor aktual nilainya mendekati kecepatan motor setting point. Maka nilai kecepatan motor aktual yang belum dimanipulasi dimasukkan ke PID controller guna menghasilkan tegangan input yang sesuai berdasarkan nilai error yang didapatkan antara kecepatan motor aktual sebelumnya dan kecepatan motor setting point.

Setelah itu didapatkan nilai kecepatan motor aktual yang telah semakin mendekati kecepatan putaran motor setting pointnya. Maka langkah berikutnya adalah mendapatkan debit keluaran aktual untuk masing-masing material. Debit keluaran aktual untuk keempat material diperoleh dari konversi kecepatan putaran motor masing-masing material. Setelah diketahui keluaran aktual masing-masing material, maka dapat diketahui kapasitas bin untuk masing-masing material dengan mencari selisih antara debit material input dengan debit keluaran aktual material. Setelah didapatkan semua maka dapat diketahui hasil akhir produksi, dimana didapatkan dengan penjumlahan keluaran output aktual masing-masing material.

3.1.3 Modul-modul system dan cara kerjanya

3.1.3.1 Analisa komposisi penentu dalam pencampuran

Ada 3 parameter yang menentukan kualitasnya, yaitu : LSF, AM, dan SM.

Ketiga parameter ini memiliki hubungan dengan 4 material pembentukan semen, yaitu : Limestone, Shale, Silica dan Iron ore. Masing-masing material ini mengandung campuran CaO, SiO2, Al2O3, & Fe2O3. Hubungan ini diperlihatkan dalam persamaan-persamaan berikut :

LSF =

3 2 3

2

2 1,65 0,35

8 ,

2 SiO Al O Fe O

CaO + +

AM =

3 2

3 2

O Fe

O Al

SM =

3 2 3 2

2

O Fe O Al

SiO +

Dari ketiga parameter diatas dapat dicari hubungan antara masing-masing campuran dengan ketiga parameter diatas. Hal ini dapat dilihat sebagai berikut :

CaO = C SiO2 = S Al2O3 = A Fe2O3 = F

Dengan mengasumsikan F = 1, didapatkan:

A = AM

S = SM(AM +1)

C = LSF(2,8.SM.AM +1,65.AM +0,35

Ketiga paremeter diatas mempunyai nilai-nilai tertentu, dimana nilainya disesuaikan dengan sifat semen yang ingin dihasilkan. Setiap parameter tersebut biasanya mempunyai standar-standar tersendiri. Hal tersebut dapat dilihat :

- LSF biasanya berkisar antara 0,8 s/d 0,95 - AM biasanya berkisar antara 1,5 s/d 2,5 - SR biasanya berkisar antara 1,9 s/d 3,2

Target Produksi

LSF SM AM

Raw Mix Design

Komposisi Material LS, SH, Si,

Fe

LS

Sh

Si

Fe

Gambar 3.5 Blok diagram Raw Mix Design

Jika ketiga parameter tersebut diketahui nilainya, maka dapat diperoleh perbandingan komposisi tiap campuran. Hal ini boleh dilakukan dengan terlebih dahulu mengasumsikan nilai perbandingan salah satu campuran.

Jika perhitungan tersebut benar, maka berapapun nilai yang diasumsikan tetap akan memperoleh perbandingan yang sama antara satu campuran dengan campuran yang lainnya. Hal ini dapat dilihat dengan menjadikan keempat nilai perbandingan campuran ke bentuk persentase. Hal ini dilakukan dengan cara sebagai berikut :

Total = C + S + A + F =

% C = 100% 65,255% 22

, 30

72 ,

19 =

% S = 100% 24,818% 22

, 30

5 ,

7 =

% A = 100% 6,618% 22

, 30

2 =

% F = 100% 3,309% 22

, 30

1 =

Total = 100%

Dari persentase keempat campuran ini maka dapat diperoleh juga persentase tiap material. Hubungan antara % material dengan % campuran yaitu:

=

Fe

% Si

% S

% L

% . F F F F

A A A A

S S S S

C C C C

3,309

% 6,618

% 24,818

%

65,255

%

H S

Fe Si SH LS

Fe Si SH LS

Fe Si SH LS

Fe Si SH LS

Dari hubungan tersebut terlihat bahwa setiap material mengandung ke 4 unsur dasar penentu kualitas semen. Maka dengan persamaan matrix tersebut dapat diperoleh % materialnya :

Y . A X=

Y A A X A−1 = −1

Y . .I D A−1 =

X A Y= −1

Untuk invers dapat digunakan beberapa metode. Metode yang digunakan di dalam pembahasan ini adalah metode adjoint.

A Aadjo

A int

det

1 = 1

−

Adjoint A = (kofaktor A)T Jika dilakukan dengan matriks diatas maka:

K11 = -11+1 . det

Ffe Fsi Fsh

Afe Asi Ash

Sfe Ssi Ssh

K12 = -11+2 . det

Ffe Fsi Fls

Afe Asi As

Sfe Ssi Sls

K13 = -11+3 . det

Ffe Fsh Fls

Afe Ash As

Sfe Ssh Sls

K14 = -11+4 . det

Fsi Fsh Fls

Asi Ash As

Ssi Ssh Sls

K21 = -12+1 . det

Ffe Fsi Fsh

Afe Asi Ash

Cfe Csi Csh

K22 = -12+2 . det

Ffe Fsi Fls

Afe Asi Als

Cfe Csi Cls

K23=-12+3 . det

Ffe Fsh Fls

Afe Ash Als

Cfe Csh Cls

K24 =-12+4 . det

Fsi Fsh Fls

Asi Ash Als

Csi Csh Cls

K31 = -13+1 . det

Ffe Fsi Fsh

Sfe Ssi Ssh

Cfe Csi Csh

K32 = -13+2 . det

Ffe Fsi Fls

Sfe Ssi Sls

Cfe Csi Cls

K33 = -13+3 . det

Ffe Fsh Fls

Sfe Ssh Sls

Cfe Csh Cls

K34 = -13+4 . det

Fsi Fsh Fls

Ssi Ssh Sls

Csi Csh Cls

K41 = -14+1 . det

Afe Asi Ash

Sfe Ssi Ssh

Cfe Csi Csh

K42 = -14+2 . det

Afe Asi Als

Sfe Ssi Sls

Cfe Csi Cls

K43 = -14+3 . det

Afe Ash Als

Sfe Ssh Sls

Cfe Csh Cls

K44 =14+4 . det

Asi Ash Als

Ssi Ssh Sls

Csi Csh Cls

Determinan A = Cls * det

Ffe Fsi Fsh

Afe Asi Ash

Sfe Ssi Ssh

- C2 * det

Ffe Fsi Fls

Afe Asi As

Sfe Ssi Sls

+C3

* det

Ffe Fsh Fls

Afe Ash As

Sfe Ssh Sls

- C4 * det

Fsi Fsh Fls

Asi Ash As

Ssi Ssh Sls

=

−

3,309

% 6,618

%

24,818

%

65,255

%

F F F F

A A A A

S S S S

C C C C

Fe

% Si

% S

% L

% 1

Fe Si SH LS

Fe Si SH LS

Fe Si SH LS

Fe Si SH LS H

S

Setelah ke-4 persentase material pembentuk semen, maka dapat diketahui debit keluaran yang seharusnya ( set point ). Hal ini dilakukan dengan :

point) (set .Qin Total

% Fe Fe %

Qo

point) (set .Qin Total

% Si Si %

Qo

point) (set .Qin Total

% Sh Sh %

Qo

point) (set .Qin Total

% L L %

Qo

Fe

% Si

% SH

% LS

% Total

%

S S

=

=

=

=

+ + +

=

Maka didapat debit keluaran masing-masing material dalam ton/jam.

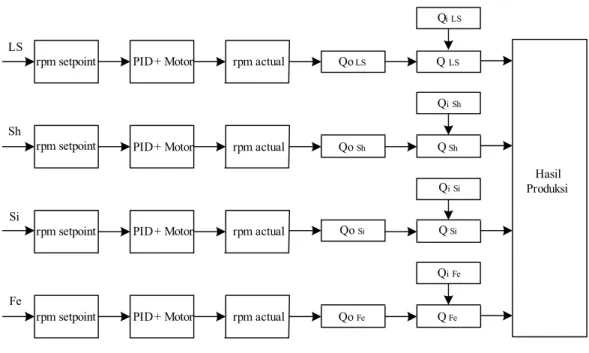

3.1.3.2 Analisa produksi

LS

Sh

Si

Fe

rpm setpoint PID + Motor rpm actual

rpm setpoint

Q LS

Q Sh

Q Si

Q Fe

Qi LS

Qi Sh

Qi Si

Qi Fe

Qo LS

Qo Sh

Qo Si

Qo Fe

PID + Motor rpm actual

rpm setpoint PID + Motor rpm actual

rpm setpoint PID + Motor rpm actual

Hasil Produksi

Gambar 3.6 Blok Diagram Perhitungan Kecepatan Alir sistem

Secara teoritis, banyak material yang jatuh mempengaruhi kecepatan motor

& hubungan ini berbanding lurus. Maka dari teori ini dapat diperoleh kecepatan putaran motor untuk membawa material yang jatuh ke conveyor belt masing-masing. Nilai kecepatan putaran motor ini didapat dengan mengkonversikan besaran ton / jam ke bentuk rpm. Oleh karena nilai kecepatan putaran ini berasal dari debit keluaran yang diinginkan, maka dapat disebut sebagai kecepatan putaran motor setting point. Begitu juga untuk debit keluarannya.

Jika mempunyai setting point, maka akan memperoleh actual point. Actual point ini berasal dari plant system berupa fungsi transfer yang mempunyai respon yang baik yaitu mempunyai respon yang steady state. Hal ini dapat diuji dari matlab.

Jika mempunyai sebuah fungsi transfer, maka dapat dikonversi ke bentuk persamaan keadaan ruang ( state space). Konversi ini bertujuan untuk melihat hubungan kecepatan motor saat ini dan berikutnya. Konversi ini nantinya memperlihatkan hubungan rumus kecepatan motor yang masih baku sehingga persamaan keadaan ruang sistem motor yang kita gunakan.

Walaupun dapat melihat hubungan kecepatan motor saat ini & setelahnya, namun terasa kurang jika suatu sistem tidak dapat diketahui keadaannya pada suatu nilai waktu. Untuk itu diperlukan suatu konversi yang dapat menghubungkan sistem kita dengan interval waktu. Untuk itu digunakan metode Runge kutta. Pada pembahasan ini metode Runge kutta yang digunakan adalah orde – 4.

Persamaan dasarnya adalah sebagai berikut :

(

1 2 2 2 3 4)

1 6h k k k k

yi

yi+ = + + + +

Setelah mendapatkan nilai kecepatan putaran motor aktual dan dihubungkan dengan PID controller, maka keluarannya berupa putaran motor aktual yang telah di kompensasi sesuai dengan kecepatan putaran motor yang diinginkan.

Setelah mendapatkan nilai putaran motor hasil kompensasi ini, maka nilai ini yang akan dipakai pada proses simulasi putaran motornya. Nilai ini dapat dipakai untuk mengetahui keluaran aktual yang terjadi dalam simulasi ini.

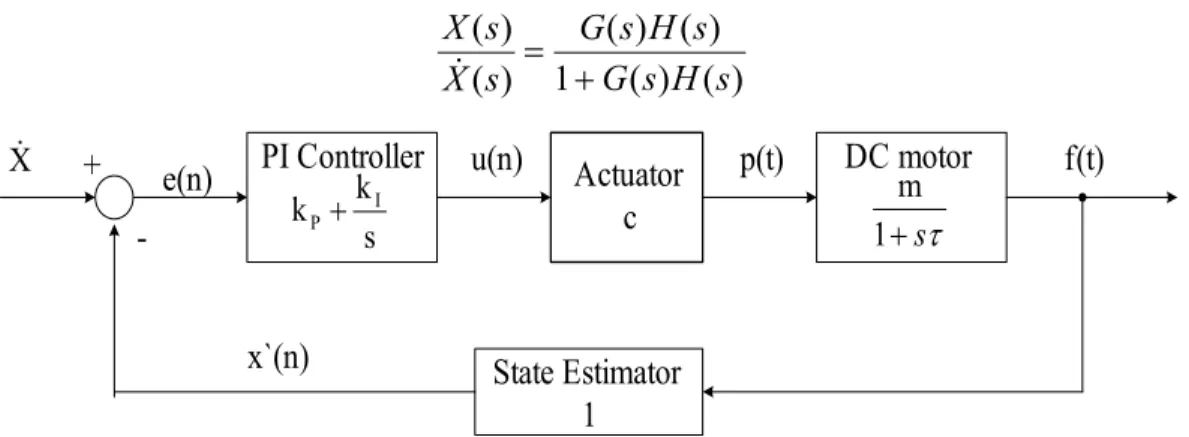

PID ( Proportional plus Integrated plus Derivative ) Controller memiliki tiga komponem utama yaitu Kp, Ki dan Kd dimana bentuk persamaan umumnya adalah sebagai berikut :

∫

++

= t

0

d i

p dt

K de d ) ( e K (t) e K (t)

u τ τ

Asumsikan X (s) adalah transformasi laplace dari keadaan x (t)

Asumsikan (s)X& adalah transformasi laplace dari keadaan (t)X& yang diinginkan dan E (s) merupakan hasil transformasi laplace dari nilai error Dimana persamaan umumnya adalah

(s) X - (s) X (s) E = &

Maka jika G (s) adalah persamaan bentuk PID controller yang linear maka persamaan umumnya adalah sebagai berikut

) / (

)

(s c k k s k s G = p + d + i

Diasumsikan H (s) adalah persamaan bentuk yang diinginkan, dimana m adalah penguatan dc nya dan τ merupakan konstanta waktu. Maka bentuk persamaan motornya adalah sebagai berikut

s s m

H( ) 1 . τ

= +

Maka gain keseluruhan dari sistem kontrolnya adalah

) ( ) ( 1

) ( ) ( )

( ) (

s H s G

s H s G s

X s X

= +

&

s kP+kI

τ +s 1

m

x`(n)

+ PI Controller Actuator

c

DC motor

X& e(n) u(n) p(t)

-

State Estimator 1

f(t)

Gambar 3.7 Blok diagram sistem kontrol linear dalam domain frekuensi

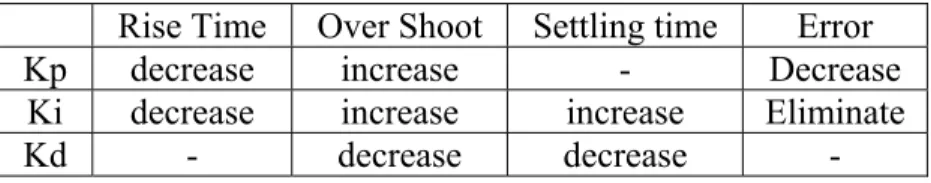

Secara teoritis kita dapat memilih konstanta kontroller, Kp Ki dan Kd, yang dapat menghasilkan respon sistem yang diinginkan. Kenyataannya sulit untuk mencari nilai c, m dan τ. Jika beban ditambahkan kedalam motor, kemudian m dan τ akan berubah.

Sebagai contoh :

(t) d (t) i (t) p (t)

u = + +

Dengan menggunakan konstanta proporsional dapat menghasilkan kontrol sistem yang memberi lebih banyak energi kedalam plant saat error tinggi.

(t) e K (t)

p = p

Persamaan diatas dapat disederhanakan dalam waktu discrete (n)

e K (n)

p = p

dimana “n” merupakan input waktu discrete untuk input waktu e (n) dan output p (n)

Penting : dalam pemrosesan signal digital , sistem kontrol dapat dijalankan secara reguler maupun secara periodik.

Error : Jika nilai sampling bervariasi, maka dapat memunculkan nillai error.

Nilai integral membuat ouput actuator berhubungan dengan integral errornya.

Penggunaan kompensasi integral bisa meningkatkan nilai steady state error terhadap sistem kontrol. Jika nilai error yang diakumulasi kecil untuk waktu yang lama, maka nilai kompensasinya bisa besar. Dimana persamaan kompensasi integralnya sebagai berikut :

∫

= t

0 i e( )d K

(t)

i τ τ

Persamaan diatas dapat ditulis dalam keaadaan numerik :

∆t e(n) K 1) i(n

∆t e(n) K

i(n) n i

1

i = − +

=

∑

Dimana ∆t adalah interval waktu dari E (n)

Nilai derivative membuat hasil output actuator berhubungan dengan derivative errornya. kompensasi ini biasanya dikombinasikan dengan kompensasi lain seperti proportional atau integral yang betujuan untuk meningkatkan nilai transien sistem kontrol. Nilai umum dari KD dapat meningkatkan waktu respon dalam mencapai nilai setting point. Namun KD

bisa menimbulkan overdamp (respon yang sangat rendah) atau underdamped ( osilasi yang tidak stabil ). Bentuk persamaannya :

dt K de d(t)= d

Jika ditulis dalam persamaan numerik

t 1) - e(n - K d(n) d(n) d

= ∆

Teknik mengkombinasikan nilai Kd Ki dan Kp Dimulai dari Kp

Kontroller proporsional menghasilkan respon yang stabil. Maka terlebih dahulu harus diuji nilai Kp sampai mencapai keadaan stabil pada sistem.

Nilai konstanta Kp yang berbeda akan menyebabkan waktu respon yang berbeda, yang diharapkan adalah waktu respon yang cepat.

Kemudian beralih ke kompensasi integral (Ki)

Nilai Ki biasanya kecil. Kompesator ini bertujuan untuk meningkatkan akurasi dari kontroller dalam mencapai keadaan steady state tanpa mempengaruhi kecepatan respon waktu.

Langkah terakhir adalah mengatur nilai kompensasi derivative (KD).

Nilai KD biasanya juga kecil. Kompensasi derivative ini berfungsi untuk mengurangi overshoot atau undershoot pada step response.

Tabel 3.1 Hubungan Kp, Ki, Kd dalam mengkompensasi sinyal.

Rise Time Over Shoot Settling time Error

Kp decrease increase - Decrease

Ki decrease increase increase Eliminate Kd - decrease decrease -

Nilai putaran motor aktual di konversi ke bentuk debit keluaran ton/jam.

Konversi ini berbeda-beda untuk setiap bin. Dalam simulasi ini konversi 1 rpm adalah 100 ton/jam. Simulasi material yang jatuh ini terjadi terus menerus selama simulasi dijalankan.

Jika mengetahui nilai keluaran aktual yang terjadi pada sistem ini, maka dapat diketahui kapasitas material di dalam bin. Kapasitas material di dalam bin ini ditentukan oleh hubungan antara kapasitas material yang masuk ke dalam bin dan yang keluar di dalam bin.

Dimisalkan kapasitas material di dalam bin adalah Q, kapasitas material yang masuk di dalam bin adalah Qi , dan kapasitas material yang keluar dari bin adalah Qo. Maka hubungan ketiganya dapat dituliskan sebagai berikut:

( )

∫

−= Qi Qo

Q dt

Namun hubungan seperti ini tidak dapat langsung digunakan dalam simulasi.

Hubungan integral ini harus di ubah ke dalam bentuk numerik terlebih dahulu.

( )

∫

−= Qi Qo dt

dt Q d dt

d

(

Qi Qo)

Q• = −

Persamaan diatas dapat juga dituliskan ke dalam bentuk state spacenya seperti berikut:

[ ]

−

=

•

Qo Q 1 1 Qi

b1 = 1 b2 = -1 u1 = Qi u2 = Qo

Maka bentuk state space diatas dapat di konversi dengan metoda runge kutta orde 4 seperti berikut:

k1 = f1(u1,u2) = (b1 u1)+ (b2 u2) = Qi – Qo k2 = f2(u1,u2) = (b1 u1)+ (b2 u2) = Qi – Qo k3 = f3(u1,u2) = (b1 u1)+ (b2 u2) = Qi – Qo k4 = f4(u1,u2) = (b1 u1)+ (b2 u2) = Qi – Qo

maka dapat dilihat kalau k1 = k2 =k3 =k4. Hal ini terjadi karena matrik sistem pada state spacenya bernilai nol semua sehingga di dalam proses runge kutta nya proses perhitungan yang berkaitan dengan matriks sistemnya dapat dihilangkan, dalam hal ini adalah Q nya sendiri.

Jika k1 = k2 = k3 =k4 = Qi-Qo = k maka perhitungan runge kuttanya adalah sebagai berikut:

( )

( )

(

Qi Qo)

h Q Q

hk Q Q

k k k h k

Q Q

k k k h k

Q Q

− +

= +

=

+ + + +

=

+ + + +

=

•

•

•

•

2 6 2

4 3 2 2 2 6 1

Maka terlihat jelas hubungan kapasitas bin berikutnya adalah nilai kapasitas bin saat ini dijumlahkan dengan interval waktu yang dikalikan dengan selisih antara kapasitas material yang masuk dan kapasitas material yang keluar dari bin.

Perhitungan terhadap kapasitas bin ini dilakukan terus menerus. Dengan mengetahui kapasitas ini, maka dapat dibatasi kapasitas bin. Hal ini dilakukan di dalam simulasi dengan mengatur nilai Qi nya masing-masing.

Misalnya saja jika kapasitas bin yang diinginkan tidak lebih dari 200 ton/jam dan tidak kurang dari 100 ton/jam, maka yang diatur-atur adalah input materialnya. Jika kapasitas material di dalam bin yang terhitung untuk berikutnya adalah 200ton/jam atau lebih, maka Qi di set off atau bernilai nol sampai terhitung kapasitas bin untuk berikutnya 100ton/jam atau kurang, maka Qi di set on sampai kapasitas material berikutnya di dalam bin terhitung 200ton/jam atau lebih. Hal ini berlangsung terus menerus.

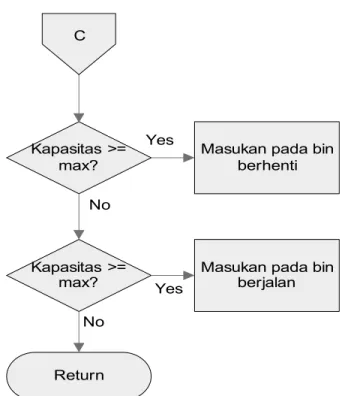

3.2 Flow Chart

Setelah dilakukan perancangan diatas maka langkah selanjutnya penulis akan melakukan koding ke dalam program dengan menyusun sebuah flow chart terlebih dahulu guna mempermudah melakukan koding. Adapun flowchart yang dimaksud

START

INISIALISASI SISTEM

Input:

SM, LSF, AM, Set point output, K motor, batas kapasitas min

Dan max masing-masing material pada bin, Kadar campuran pada material,

Karakteristik masing-masing motor

Perhitungan bagian Al2O3 pada semen

Perhitungan bagian Si2O3 pada semen

Perhitungan bagian CaO pada semen

D A

Perhitungan % CaO pada semen Perhitungan % Si2O3 pada semen Perhitungan % Al2O3 pada semen Perhitungan % Fe2O3 pada semen

Perhitungan invers matriks campuran material semen

Perhitungan % Limestone pada semen Perhitungan % Shale pada semen Perhitungan % Silica pada semen Perhitungan % Iron Ore pada semen

Perhitungan debit keluaran set point untuk masing-masing material

Perhitungan kecepatan putaran motor set point pada masing-masing motor

A

Timer Active

Input berubah?

Stop Simulation?

End D

No

Yes

Timer Active

Deklarasi variabel

Perhitungan aktual point dengan menggunakan Runge

Kutta pada masing-masing motor

Perhitungan error rate e(t) pada masing-masing motor

PID Controller

Runge Kutta kecepatan motor pada masing-masing motor

C

Perhitungan Debit material yang jatuh pada masing-masing bin

Perhitungan kapasitas pada masing -masing bin

Kapasitas >=

max?

Masukan pada bin berhenti

Masukan pada bin berjalan Kapasitas >=

max?

Return

Yes

Yes No

No C

Gambar 3.8 Flow Chart