commit to user

i

LAPORAN UMUM

MAGANG TENTANG KESELAMATAN DAN KESEHATAN

KERJA DI PT. INDO ACIDATAMA. Tbk. KEMIRI,

KEBAKKRAMAT, KARANGANYAR

Nadya Nastiti Purnamasari R.0008054

PROGRAM DIPLOMA III HIPERKES DAN KESELAMATAN KERJA FAKULTAS KEDOKTERAN UNIVERSITAS SEBELAS MARET

commit to user

ii

PENGESAHAN

Magang dengan judul : Magang Tentang Keselamatan dan Kesehatan Kerja di PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar

Nadya Nastiti Purnamasari, NIM : R.0008054, Tahun : 2011

Telah diuji dan sudah disahkan di hadapan Penguji Magang

Program D.III Hiperkes dan Keselamatan Kerja Fakultas Kedokteran UNS Surakarta

Pada Hari …………. Tanggal ………….. 20 …….

Pembimbing I Pembimbing II

Putu Suriyasa, dr., MS, PKK, Sp.Ok Margono, dr, MKK

NIP. 19481105 198111 1 001 NIP. 19540915 198601 1 001

Ketua Program

D.III Hiperkes dan Keselamatan Kerja FK UNS

commit to user

iii

PENGESAHAN PERUSAHAAN

Magang dengan judul : Magang Tentang Keselamatan dan Kesehatan Kerja di PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar

Nadya Nastiti Purnamasari, NIM : R.0008054, Tahun : 2011

Telah diuji dan disahkan pada :

Hari …………. Tanggal ………….. 20…….

Vice Exc. Off to Coorporate Safety Inspector

Ir. Edy Darmawan, MM Setyo Budi

commit to user

iv

KATA PENGANTAR

Puji syukur kehadirat Allah SWT atas berkah, rahmat, karunia, kesehatan, kekuatan, dan kemudahan dalam pelaksanaan magang serta penyusunan laporan

penelitian dengan judul ”Magang Tentang Keselamatan dan Kesehatan Kerja

di PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar”.

Penulisan laporan penelitian ini merupakan syarat untuk menyelesaikan pendidikan di Program Diploma III Higene Perusahaan Kesehatan dan Keselamatan Kerja (D.III Hiperkes & KK), Fakultas Kedokteran Universitas Sebelas Maret Surakarta. Dan juga menambah keilmuan, wawasan, dan pengalaman yang tak ternilai harganya bagi penulis.

Penulis menyadari sepenuhnya bahwa dalam penyusunan laporan ini masih terdapat kekurangan, untuk itu saran dan kritik membangun dari pembaca penulis terima dengan tangan terbuka.

Dalam pembuatan laporan ini penulis banyak mendapat bantuan, pengarahan, dan bimbingan dari berbagai pihak. Untuk itu tidak lupa penulis ucapkan terima kasih kepada :

1. Bapak Dr. dr. A.A Subiyanto, MS, selaku Dekan Fakultas Kedokteran Universitas Sebelas Maret Surakarta, sampai dengan periode Mei 2011.

2. Bapak Prof. Dr Zainal Arifin Adnan, dr. S.PD-KR-FINASIM selaku Dekan Fakultas Kedokteran Universitas Sebelas Maret Surakarta.

3. Bapak Putu Suriyasa,dr.,MS.,PKK.,Sp.Ok, selaku Ketua Program Diploma III

Hiperkes dan Keselamatan Kerja Universitas Sebelas Maret Surakarta, sampai dengan periode Juni 2011, dan selaku Dosen Pembimbing I.

4. Bapak Sumardiyono, SKM., M.Kes, selaku Ketua Program Diploma III

Hiperkes dan Keselamatan Kerja Universitas Sebelas Maret Surakarta.

5. Bapak Margono, dr, MKK selaku Dosen Pembimbing II.

6. Pimpinan Perusahaan PT. Indo Acidatama Tbk yang telah memberikan

kesempatan kepada penulis untuk melaksanakan Praktek Kerja Lapangan (PKL).

7. Bapak Ir. Edy Darmawan, MM, selaku Vice Executif Officer to Coorporate

yang telah membimbing dan mengarahkan kami dalam melaksanakan Praktek Kerja Lapangan (PKL). 8. Bapak Setyo Budi, selaku Safety Inspector yang telah membimbing dan

mengarahkan kami dalam melaksanakan Praktek Kerja Lapangan (PKL).

9. Semua karyawan PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat,

Karanganyar atas segala bantuan dan dukungan yang diberikan.

10.Keluarga tercinta, Bapak, Ibu, dan kakak-kakak saya Fahreza Adityo, Sridadi Puteri Hapsari, Anindito Suryaningrat atas segala doa, cinta, dukungan, dan motivasinya sehingga penulis dapat menyelesaikan laporan ini dengan lancar. 11.Sahabat, teman-teman, dan orang-orang tedekat yang saya sayangi atas segala

doa, bantuan, dan motivasinya.

commit to user

v

Penulis menyadari bahwa banyak kekurangan dan ketidaksempurnaan dalam penyusunan laporan ini. Tetapi besar harapan penulis agar laporan ini dapat bermanfaat sebagaimana mestinya.

Surakarta, April 2011

Penulis,

commit to user

vi DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

HALAMAN PENGESAHAN PERUSAHAAN ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... x

BAB I PENDAHULUAN ... 1

A.Latar Belakang Masalah ... 1

B. Tujuan Magang ... 4

C.Manfaat Magang ... 5

BAB II METODE PENGAMBILAN DATA ... 7

A.Persiapan ... 7

B.Lokasi ... 7

C.Pelaksanaan ... 7

BAB III HASIL MAGANG ... 9

A.Gambaran Umum Perusahaan ... 9

B. Proses Produksi ... 15

C.Higiene Perusahaan ... 23

commit to user

vii

E. Keselamatan Kerja ... 41

F. Ergonomi ... 48

G.Manajemen K3 ... 53

H.Lingkungan ... 55

I. Gizi Kerja ... 60

BAB IV PEMBAHASAN ... 63

A.Higiene Perusahaan ... 63

B. Kesehatan Kerja ... 74

C.Keselamatan Kerja ... 77

D.Ergonomi ... 83

E. Manajemen K3 ... 85

F. Lingkungan ... 89

G.Gizi Kerja ... 90

BAB V SIMPULAN DAN SARAN... 92

A.Simpulan ... 92

B. Saran ... 98

DAFTAR PUSTAKA ... 100

commit to user

viii

DAFTAR TABEL

Tabel 1. Unit Proses dan Kapasitas Produksi di

PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar ... 15

Tabel 2. Data Pengukuran Intensitas Kebisingan

PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar ... 27

Tabel 3. Data Pengukuran Intensitas Penerangan

PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar ... 29

Tabel 4. Data Pengukuran Getaran Mekanis

PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar ... 31

Tabel 5. Data Pengukuran Iklim Kerja

PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar ... 33

Tabel 6. Data Pengukuran Grounding

PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar ... 35

Tabel 7. Ketentuan Intensitas Penerangan ... 69

commit to user

ix

DAFTAR GAMBAR

Gambar 1. Diagram Alir Proses Produksi Ethanol ... 17

Gambar 2. Diagram Alir Proses Produksi Acetic Acid ... 17

Gambar 3. Diagram Alir Proses Produksi Ethyl Acetate ... 18

Gambar 4. Struktur Organisasi Keselamatan dan Kesehatan Kerja di

commit to user

x

DAFTAR LAMPIRAN

Lampiran 1. Surat Kebijakan Keselamatan dan Kesehatan Kerja

Lampiran 2. SOP Karyawan Kontrak, harian, Mahasiswa / Siswa PKL

Lampiran 3. SafetyPermit (HotWork Permit)

Lampiran 4. SafetyPermit (ColdWork Permit)

Lampiran 5. Safety Permit Instalasi Listrik.

Lampiran 6. SOP Pembuatan WP Hot

Lampiran 7. SOP Pembuatan WP Cold

Lampiran 8. Flow Chart Working Permit

Lampiran 9. Standart Menjalankan Pekerjaan

Lampiran 10. Standart Keluar Masuk Kendaraan di Lokasi Perusahaan

Lampiran 11. Lembar Data Keamanan Bahan

Lampiran 12. Master Chart Of Plant Division PT. Indo Acidatama, Tbk

Lampiran 13. Master Organization Chart To Safety PT. Indo Acidatama, Tbk

Lampiran 14. Persyaratan Transportasi Produk

Lampiran 15. Bagan Kecelakaan Kerja

Lampiran 16. Plant Lay-Out PT.IACI

Lampiran 17. Lembar Surat Kesaksian Kecelakaan

Lampiran 18. Jadwal Maintenance Penangkal Petir

Lampiran 19. Document Survey Safety

Lampiran 20. Survey Safety

commit to user

xi Lampiran 22. Lembar Checklist Sanitasi Plant

Lampiran 23. Lembar Teguran APD

Lampiran 24. Daftar Lokasi Fire System

Lampiran 25. Lembar Permintaan Barang dan Permintaan Pembelian

Lampiran 26. Surat Pengantar Bidang Medis

Lampiran 27. Surat Ijin Praktek Tenaga Medis

Lampiran 28. Surat Ijin Kerja (SIK) Perawat

Lampiran 29. Surat Ijin Perawat (SIP)

Lampiran 30. Piagam Pengukuhan Dokter Hiperkes

Lampiran 31. Laporan Penerimaan dan Pemakaian Obat-obatan Poliklinik

Lampiran 32. Sepuluh Besar Golongan Penyakit Pada Bulan Januari 2011

Lampiran 33. Menu Kantin bulan Maret 2011

commit to user

1 BAB I

PENDAHULUAN

1. Latar Belakang Masalah

Kemajuan sektor industri dan perkembangannya di era globalisasi ini

yang diikuti dengan meningkatnya teknologi dan seiring juga dengan

peradaban manusia yang semakin maju, tidak selalu membawa dampak

positif, tapi juga menimbulkan masalah-masalah baru yang membawa

dampak terhadap perubahan di berbagai sektor kehidupan. Beragam jenis

industri dengan berbagai hasil produksi yang bersaing di kelas dunia

menimbulkan berbagai masalah yang beragam pula, antara lain seperti

kecelakan kerja, penyakit akibat kerja, dan dampak industri tersebut terhadap

lingkungan.

Bahaya yang ada ditempat kerja dapat mengakibatkan kecelakaan kerja

yang menjadi sebab hambatan-hambatan langsung dan kerugian secara tidak

langsung, yaitu kerusakan mesin dan peralatan kerja dan terhentinya proses

produksi untuk beberapa saat. Oleh karena itu, bahaya-bahaya yang ada

ditempat kerja harus secepat mungkin dihilangkan atau dikendalikan dengan

penerapan keselamatan dan kesehatan kerja (K3) yang ada diperusahaan

(Suma’mur, 1996).

Dari hal tersebut diatas, ketenagakerjaan semakin diharapkan

kontribusinya dalam meningkatkan kualitas sumber daya manusia yang akan

commit to user

produktivitas kerja. Untuk mendukung itu semua diperlukan tenaga kerja

yang sehat, selamat, nyaman dan menjamin peningkatan produktivitas kerja.

Sebagaimana tercantum dalam Undang-undang No. 13 Tahun 2003 tentang

ketenagakerjaan yang menyatakan hak tenaga kerja untuk memperoleh

perlindungan atas keselamatan dan kesehatan kerja guna mewujudkan

produktifitas yang optimal maka perusahaan menyelenggarakan upaya

Keselamatan dan Kesehatan Kerja (K3).

Perlindungan tenaga kerja meliputi aspek-aspek yang cukup luas, yaitu

perlindungan keselamatan, kesehatan, pemeliharaan moral kerja serta

perlakuan yang sesuai dengan martabat manusia dan moral agama.

Perlindungan tersebut bermaksud agar tenaga kerja secara aman melakukan

pekerjaannya sehari-hari untuk meningkatkan produksi dan produktivitas

nasional. Tenaga kerja harus memperoleh perlindungan dari berbagai soal di

sekitarnya dan pada dirinya yang dapat menimpa dan mengganggu dirinya

serta pelaksanaan pekerjaannya. Jelaslah, bahwa keselamatan kerja adalah

satu segi penting dari perlindungan tenaga kerja. Dalam hubungan ini, bahaya

yang dapat timbul dari mesin, pesawat, alat kerja, bahan dan proses

pengolahannya, keadaan tempat kerja, lingkungan, cara melakukan pekerjaan,

karakteristik fisik dan mental daripada pekerjaannya, harus sejauh mungkin

diberantas dan atau dikendalikan (Suma’mur, 1993)

Dengan demikian, keselamatan dan kesehatan kerja telah menjadi suatu

kebutuhan yang penting dalam perkembangan di sektor industri.

commit to user

pedoman untuk melaksanakan pencegahan kecelakaan dan penyakit akibat

kerja. Namun keselamatan dan kesehatan kerja merupakan tanggung jawab

bersama dalam mencapai tujuan.

Industri kimia merupakan industri yang menggunakan, mengelola serta

memproses bahan kimia dengan suhu tinggi, di dalam proses ini banyak

digunakan mesin dan peralatan-peralatan modern. Penggunaan bahan kimia

dan mesin di dalam setiap proses produksi tentu memiliki potensi bahaya

yang cukup besar, dan menimbulkan gangguan terhadap keselamatan dan

kesehatan kerja. Hal ini menyebabkan adanya kerugian, kecelakaan yang

dapat ditinjau dari aspek ekonomis maupun aspek kemanusiaan. Aspek

ekonomis misalnya biaya pengobataan, biaya kompensasi, biaya kerusakan

gedung atau sarana produksi, biaya latihan tenaga kerja baru dan upah tenaga

kerja tidak mampu kerja. Sedangkan aspek kemanusiaan misalnya cidera,

cacat atau bahkan kematian. (Soemanto Imamkhasani, 1987).

Dalam dunia perindustrian, PT. Indo Acidatama. Tbk. Kemiri,

Kebakkramat, Karanganyar. yang bergerak dibidang industri kimia yang

memproduksi bahan-bahan kimia berbahaya (B3). Pengelolaan lingkungan

tempat kerja (work place/work station) perlu dilakukan dalam upaya

perlindungan tenaga kerja sehingga dapat tercapai produktivitas yang tinggi.

Potensi bahaya yang berasal dari lingkungan kerja dapat menimbulkan

kecelakaan dan penyakit akibat kerja (Suma’mur, 1996). Melihat dari proses

produksinya yang begitu komplek, menggunakan peralatan/mesin yang

commit to user

Tbk. Kemiri, Kebakkramat, Karanganyar memiliki potensi bahaya yang

cukup komplek yaitu antara lain: kebakaran, peledakan dan potensi bahaya

yang berasal dari mesin-mesin serta tempat kerja yang tidak aman. Sedangkan

faktor-faktor bahaya yang ada yaitu kebisingan, getaran mekanis, debu

bahkan panas yang bersumber dari mesin-mesin produksi, Boiler,

Compressor, Diesel dan peralatan lain yang ada di unit kerja.

Faktor bahaya lain yaitu bahan-bahan kimia berbahaya yang diproduksi

oleh PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar antara

lain Ethanol yang dapat menyebabkan keracunan dan iritasi mata, Acetic Acid

bersifat korosif serta Ethyl Acetate yang dapat menyebabkan iritasi kulit.

Berbagai unsur, faktor dan potensi bahaya yang ada di tempat kerja harus

diminimalkan sebaik mungkin. Maka diharapkan penerapan higiene

perusahaan dan keselamatan kerja dapat dilaksanakan dan dipenuhi oleh

perusahaan yang bergerak dalam bidang industri kimia seperti PT. Indo

Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar sehingga diharapkan

proses operasional dapat berjalan dengan efektif dan efisien tanpa kecelakaan

kerja dan pencemaran yang mengganggu lingkungan sekitar.

2. Tujuan Magang

Tujuan yang hendak dicapai dari kegiatan magang ini adalah sebagai

berikut:

1. Mahasiswa dapat mengetahui proses produksi yang ada di PT. Indo

commit to user

2. Mahasiswa dapat mengetahui penerapan Keselamatan dan Kesehatan

Kerja di PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar.

3. Mahasiswa dapat mengetahui faktor-faktor dan potensi bahaya dan

mempelajari upaya pengendaliannya di PT. Indo Acidatama. Tbk. Kemiri,

Kebakkramat, Karanganyar.

4. Mahasiswa dapat mengetahui dan memahami program pelayanan

kesehatan kerja di PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat,

Karanganyar.

5. Mahasiswa dapat mengetahui penerapan Industrial Hygiene yang

diterapkan di PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat,

Karanganyar.

3. Manfaat Magang

Dengan pelaksanaan penelitian dan hasil data yang diperoleh dari

magang diharapkan dapat memberi manfaat sebagai berikut :

1. Bagi Mahasiswa

Setelah melakukan observasi dan pengamatan secara langsung di

lapangan, diharapkan dapat meningkatkan kemampuan dan ketrampilan

dalam menganalisa faktor dan potensi bahaya serta dapat menentukan

pengendalian yang tepat dengan melakukan pengukuran faktor fisik,

seperti pengukuran pencahayaan, tekanan panas, kadar debu, intensitas

kebisingan dan lain-lain. Disamping itu diharapkan dapat mengetahui

sejauh mana penerapan Keselamatan dan Kesehatan Kerja di PT. Indo

commit to user

menambah wawasan dan pengetahun tentang Keselamatan dan Kesehatan

Kerja Perusahaan.

2. Bagi Perusahaan

Hasil kegiatan magang ini diharapkan dapat memberikan masukan

dan informasi yang berguna bagi kemajuan penerapan Keselamatan dan

Kesehatan Kerja di PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat,

Karanganyar, sehingga dapat dijadikan dasar bagi tindakan preventif dan

koreksi serta perbaikan agar tercipta tenaga kerja yang produktif, sehat dan

tempat kerja yang aman, nyaman dan sehat untuk peningkatan

produktivitas dan efisiensi perusahaan yang lebih baik dari sebelumnya.

3. Bagi Program D.III Hiperkes dan Keselamatan Kerja

Dapat menambah wawasan pengetahuan dan wacana umum di

bidang higiene perusahaan, keselamatan dan kesehatan kerja dan juga

dapat menambah kepustakaan yang bermanfaat untuk pengembangan ilmu

commit to user

7 BAB II

METODE PENGAMBILAN DATA

A.Persiapan

Persiapan yang dilakukan sebelum melaksanakan magang adalah :

1. Penentuan tempat praktek kerja lapangan atau tempat magang.

2. Pengurusan permohonan ijin magang.

3. Pembuatan jadwal magang.

4. Identifikasi Potensi Bahaya.

5. Form pengujian.

6. Kalibrasi alat.

7. Persiapan alat dan bahan.

8. Jadwal pengukuran.

B.Lokasi

Pengambilan data dilakukan di PT. Indo Acidatama. Tbk. yang berada di

Desa Kemiri, Kecamatan Kebakkramat, Kabupaten Karanganyar, Surakarta,

Jawa Tengah.

C.Pelaksanaan

1. Waktu Magang

Magang dilaksanakan selama 1 (satu) bulan mulai tanggal 1 sampai

dengan 31 Maret 2011 pada setiap hari kerja yaitu hari Senin sampai Jum’at

commit to user

2. Kegiatan Magang

Kegiatan yang dilakukan antara lain mengadakan observasi dan

pendataan mengenai :

a. Proses produksi.

b. Potensi dan faktor bahaya.

c. Sistem keselamatan kerja.

d. Pelayanan kesehatan kerja.

e. Ergonomi dan industrial higiene.

f. Gizi kerja.

g. Faktor fisik lingkungan kerja.

commit to user

9 BAB III

HASIL MAGANG

A.Gambaran Umum Perusahaan

1. Sejarah Perusahaan

Perusahaan didirikan di Desa Kemiri, Kebakkramat, Karanganyar,

Kotamadya Surakarta, Jawa Tengah dengan luas lahan ± 11 Ha. Pada

mulanya perusahaan ini bernama PT.Alkohol Utama (1983) kemudian pada

tahun1986 nama tersebut berubah menjadi nama menjadi PT. Indo

Acidatama Chemical Industry. Setelah itu pada tanggal 4 Oktober 2005

berubah namanya menjadi PT. Sarana Nugraha Tbk. Dan pada tanggal 30

juli 2006 telah berubah lagi menjadi PT. Indo Acidatama. Tbk. Kemiri,

Kebakkramat, Karanganyar. Pembangunan pabrik tersebut selesai pada

akhir tahun 1988, sementara produksi komersial dimulai pada tahun 1989

PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar,

didirikan pada tahun 1983 dengan status Penanaman Modal Dalam Negeri

(PMDN) yang badan hukumnya berbentuk Perseroan Terbatas (PT).

Pengembangannya dimulai pada Juni 1987 di Desa Kemiri, Kecamatan

Kebakkramat, Kabupaten Karanganyar, Jawa Tengah pada area tanah + 11

ha. Mesin dan peralatan pabrik dirancang oleh Krupp Industric Teknic

GMBH Jerman Barat, sedangkan teknologi diperoleh dari Hull AG Jerman

commit to user

seluruhnya dilakukan oleh tenaga kerja Indonesia dibawah supervisi dari

Krupp Industric Teknic GMBH Jerman Barat dan selesai pada Juni 1989.

PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar

merupakan pabrik Ethanol terbesar di Indonesia dan juga pabrik Ethanol

Integrated (selain memproduksi Ethanol juga memproduksi Asam Cuka dan

Ethyl Acetate) pertama di Indonesia dan Asia Tenggara yang terletak dalam

satu komplek dengan merk dagang di PT. Indo Acidatama. Tbk. Kemiri,

Kebakkramat, Karanganyar.

2. Struktur Organisasi Plant Division

Plant Division PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat,

Karanganyar dipimpin oleh seorang Plant Exc.Officer, dalam tugasnya

dibantu oleh Vice Exc.Officer to Plant yang terdiri dari :

a. Plant Administration

b. Plant Division (PPC, Enginnering, MPC, Safety Inspector)

c. Production Departement Head

d. Utility Departement Head

e. Mechanic Main. Departement Head

f. Electric Main. Departement Head

g. Environmental Departement Head

3. Lokasi Perusahaan

PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar,

terletak ± 15 km ke arah timur laut dari Surakarta dan 2 km dari jalan raya

commit to user

berdasarkan pertimbangan dekatnya pabrik dengan sumber bahan baku

industri Ethanol, yakni tetes tebu (molasses) yang diperoleh dari pabrik gula

sekitarnya. Molasses adalah suatu bahan produk samping dari pabrik gula di

Jawa Tengah dan Jawa Timur. Transportasinya juga mudah karena dekat

dengan Jl. Raya Solo-Sragen dan berada dalam jaringan pengangkutan ke

seluruh daerah pemasaran. Sedangkan dari segi sosial, PT. Indo Acidatama.

Tbk. Kemiri, Kebakkramat, Karanganyar juga sudah banyak menyerap

tenaga kerja dari masyarakat sekitarnya dengan tingkat pendidikan yang

berbeda antara lain SLTP/Sederajat, SMU Sederajat, Sarjana Muda, Sarjana

dan tenaga kerja lainnya. Lokasi yang jauh dari pemukiman warga

dimaksudkan agar warga tidak terkena polusi secara langsung yang

kemungkinan ditimbulkan dari perusahaan dan terhindar dari pencemaran

lingkungan yang kemungkinan dihasilkan dari perusahaan tersebut.

4. Jaminan Kesejahteraan

Untuk menciptakan kerjasama yang baik antara karyawan, staf dan

perusahaan, PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar,

telah memberikan jaminan sosial yang cukup baik bagi tenaga kerja.

Ketentuan jaminan yang berlaku di PT. Indo Acidatama. Tbk. Kemiri,

Kebakkramat, Karanganyar adalah :

a. Sarana kesehatan, berupa poliklinik.

b. Sarana K3 yang meliputi perlengkapan APD (Alat Pelindung Diri),

APAR, Fire Hydrant, Fire Alarm.

commit to user

d. Mess untuk karyawan yang kerja 24 jam.

e. Penyelenggaraan program JAMSOSTEK.

f. Tunjangan jabatan

g. Tunjangan bagi karyawan yang berprestasi.

Wadah-wadah organisasi yang ada di PT. Indo Acidatama. Tbk.

Kemiri, Kebakkramat, Karanganyar adalah sebagai berikut :

a. P2K3 (Panitia Pembina Keselamatan dan Kesehatan Kerja)

b. KOKARINDO (Koperasi Karyawan PT. Indo Acidatama Tbk, Kemiri

Kebakkramat, Karanganyar)

c. SP KEP (Serikat Pekerja Kimia Energi dan Pertambangan)

5. Utilitas

Utilitas memiliki peranan yang sangat besar dan penting dalam suatu

industri, karena menunjang dalam jalannya proses produksi. Unit Utilitas di

PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar adalah

sebagai berikut :

a. Cooling tower : Menghasilkan air pendingin.

b. Boiler : Menghasilkan steam.

c. Power station (genset, MAK) : Menghasilkan tenaga listrik.

d. Compressor : Menghasilkan udara tekan.

6. Laboratorium

Pengawasan kualitas dan mutu merupakan hal yang sangat penting

dalam dunia perindustrian untuk suatu hasil atau produk. PT. Indo

commit to user

berbagai hal dari pengawasan tersebut. Hal ini dilakukan agar diperoleh

produk yang memenuhi syarat dan standart yang telah ditetapkan. Dengan

adanya pengawasan mutu dan kualitas ini, selain kualitas produk tetap

terjaga juga berfungsi untuk pengawasan effisiensi kerja suatu alat.

Di PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar

terdapat tiga buah laboratorium yaitu Process Control Laboratory (PC),

Quality Control Laboratory (QC), dan laboratorium Mikrobiologi. Dalam

pelaksanaannya analisis dilakukan setiap dua jam sekali dan untuk analisa

produk dilakukan satu jam sekali. Selain itu dilakukan analisa mingguan

yang bertujuan untuk menunjang jalannya proses (utilitas). Analisa meliputi

analisa air lunak (soft water) dan analisa untuk menara pendingin (cooling

tower). Hasil analisa kemudian dilaporkan pada unit yang bersangkutan agar

operator dapat mengambil tindakan dan melakukan pengendalian untuk

menjaga kualitas produk.

Pengendalian mutu dilakukan di laboratorium yang meliputi uji mutu

bahan baku, bahan setengah jadi dan bahan jadi. Analisa-analisa yang

dilakukan di laboratorium PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat,

Karanganyar adalah sebagai berikut:

a. Analisa tetes sebelum masuk Molasses storage

b. Analisa di Unit Fermentation Plant (area 200)

c. Analisa di Unit Alkohol Plant (area 300)

d. Analisa di Unit Acetaldehyde Plant (area 400)

commit to user

f. Analisa di Unit Ethyl acetate Plant (area 500)

g. Analisa di Unit Storage (Area 600 A/B)

7. Produksi Utama

Produk utama yang dihasilkan di PT. Indo Acidatama. Tbk. Kemiri,

Kebakkramat, Karanganyar antara lain Ethanol 96,0%, Acetid Acid 99,80%,

dan Ethyl Acetate 100%. Selain didalam negeri Ethanol juga telah diekspor

ke negara tetangga yaitu Jepang, Pakistan, dan Thailand. Sedangkan Acetid

Acid dan Ethyl Acetate dibutuhkan di industri tekstil, makanan olahan,

rokok, cat di dalam negeri.

PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar

mengolah bahan baku berupa tetes tebu (molasses) sebanyak 340 ton

menjadi 1 (satu) kilo liter ethanol. Bahan baku tetes tebu bagi PT. Indo

Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar untuk menghasilkan

42.000 kilo liter Ethanol diperlukan 142.800 tetes tebu. Tangki

penyimpanan di PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat,

Karanganyar ada 5 tangki masing-masing berkapasitas 5.000 m3 dan satu tangki berkapasitas 20.500 m3 pada tahun 2006 dikembangkan 2 tangki penyimpanan tetes yang terbuat dari tanah liat yang berkapasitas 15.500 m3 dan 19.500m3. Kini PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar memiliki kapasitas produksi ethanol 150.000 ton/hari, asam

cuka 75.000 kg/hari dan Ethyl Acetate 15.000 kg/hari dalam kemasan

commit to user B.Proses Produksi

1. Persiapan Bahan Baku

Bahan baku utama berupa tetes tebu yang digunakan PT. Indo

Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar untuk memproduksi

Ethanol, Acetid Acid, Ethyl Acetat harus mempunyai spesifikasi sebagi

Untuk menunjang proses produksi diperlukan bahan-bahan penolong antara lain : ragi, anti foam, formalin dan kalium permanganat (KMnO4).

2. Unit Proses dan Kapasitas

Untuk unit proses dan total kapasitas produksi PT. Indo Acidatama.

Tbk. Kemiri, Kebakkramat, Karanganyar dan data-data teknis lainnya dapat

diringkas sebagai berikut :

Tabel 1. Unit Proses dan Kapasitas Produksi Unit proses Kapasitas /

tahun

Ethanol 42.000 kL

Krupp-Germany

1988 Ethanol super prima

96,5 % bv

Acetid Acid 16.500 ton

Krupp-Germany Licence of Huls

1989 Acetid Acid food

grade 99,8 % bw

Ethyl Acetate 7.500 ton

Krupp-Germany

1989 Ethyl Acetate 100 %

bw Sumber : PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar 2011

commit to user

Proses pembuatan Ethanol pada hakekatnya terdiri dari proses

fermentasi bahan baku tetes tebu (molasses) yang merupakan produk

samping (limbah) pabrik gula menjadi mash. Setelah itu mash didestilasi

vakum menjadi Ethanol. Proses pembuatan Asam asetat terdiri dari proses

oksidasi uap Ethanol dengan udara dalam reaktor fixed bed menjadi

Acetaldehide. Kemudian Acetaldehide liquid dioksidasi dengan udara dalam

reaktor bubble (gelembung) menjadi Acetic Acid. Proses pembuatan Ethyl

Acetate merupakan hasil reaksi esterifikasi antara Acetic Acid dan Ethanol

yang berlangsung pada reaktor tangki horizontal dengan katalis PTSA yang

dilengkapi pemanas koil dengan media pemanas yang digunakan adalah

steam.

4. Uraian Proses Produksi Ethanol, Acetic Acid, dan Ethyl Acetat

a. Proses Produksi Ethanol

Proses pembuatan Ethanol, bahan bakunya adalah tetes tebu

(molasses) yang berasal dari tangki Molasses dan merupakan produk

samping (limbah) pabrik gula melalui proses fermentasi (tangki Pre

Fermenter dan tangki Main Fermenter) dengan media pemanas yang

digunakan adalah steam. Dari proses tersebut dihasilkan mash. Setelah

itu mash didestilasi vakum menjadi Ethanol. Berikut ini adalah bagan

commit to user

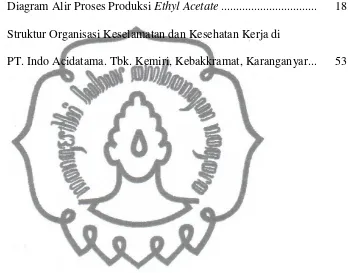

Gambar 1. Diagram Alir Proses Produksi Ethanol

b. Proses Produksi Acetic Acid

Proses produksi Acetic Acid berasal dari Acetaldehide yang dioksidasi

dengan udara dalam rektor Bubble (gelembung), kemudian melalui proses

pencairan di Washing Column dan Concentration Column. Berikut ini

adalah bagan pembuatan Acetic Acid.

Gambar 2. Diagram Alir Proses Produksi Acetic Acid

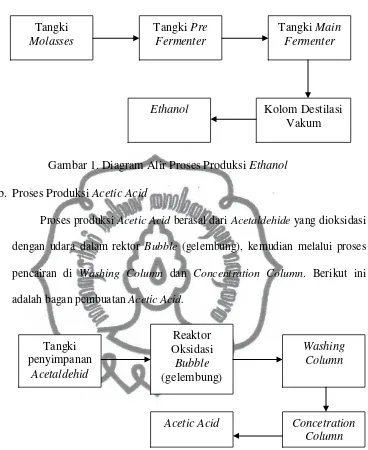

c. Proses Produksi Ethyl Acetate

Proses pembuatan Ethyl Acetate merupakan hasil reaksi esterifikasi

antara Ethanol dan Acetic Acid yang berlangsung pada reaktor Evaporator

tank melalui Pre Column, Contentration Column, Extraction Column dan

Finishing Column. Berikut ini adalah bagan pembuatan Ethyl Acetate.

commit to user

Gambar 3. Diagram Alir proses Produksi Ethyl Acetate

5. Tinjauan Area

a. Area 100

Area ini merupakan area penampungan tetes tebu (molasses) yang

nanti akan disalurkan ke Unit Fermentasi (area 200). Area ini terdapat 4

tangki dengan kapasitas 5000 m3 dan sebuah tangki besar dengan kapasitas 20.500 m3.

b. Area 200

Area ini merupakan area fermentasi tetes tebu, terdapat 3 sead

fermenter, 3 tangki pre fermenter dan 6 tangki main fermenter dan

dilengkapi microlaboratorium. Proses yang terjadi disini yaitu yeast/ragi

dikembangkan dalam tabung selama 14 jam dan dimasukkan dalam

tangki pre frementer dengan waktu inkubasi 16 jam tetapi sebelum

digunakan pre fermenter harus disterilisasi terlebih dahulu dengan steam.

Dalam tangki ini sel bakteri dikembangbiakkan dan proses pre fermenter

berlangsung secara aerob dengan ditambah nutrisi berupa urea, TSP, air

commit to user

didinginkan sampai + 32 0C baru dimasukkan ke dalam tangki main

fermenter.

Dalam tangki main fermenter proses fermentasi terjadi selama 35 -

48 jam secara anaerob tetapi sebelum digunakan main fermenter harus

dibersihkan dengan air dan disterilisasikan dengan steam, kemudian

didinginkan dengan blower, sebelum terjadi proses fermentasi ditambah

tetes tebu, air dan anti foam terlebih dahulu. Pada proses ini zat gula yang

ada di mollases diubah menjadi Ethanol dan gas CO2. Produk utama dari

proses fermentasi adalah mash dengan kandungan Ethanol 11 - 12 %,

sedangkan hasil sampingnya berupa bahan baku gas CO2 yang disalurkan

ke PT. Sama Mandiri untuk diolah menjadi gas CO2 murni (99,99 %).

c. Area 300

Area ini merupakan area destilasi Ethanol, dimana mash dari area

200 yang mengandung + 12 % Ethanol didestilasi di area ini dan

dikondensasikan hingga menghasilkan Ethanol 96,0 % atau lebih (produk

utama yang dijual), sedangkan yang kadarnya kurang dari 96,0 %

digunakan dalam produksi Acetaldehid di area 400 dan Ethyl Acetate di

area 500.

d. Area 400 A/B

Area ini merupakan area yang memproduksi Acetaldehid 99,9%

yang merupakan bahan baku dalam pembuatan Asam Asetat. Di area ini

terdiri dari 2 plant yaitu plant 400 A dan plant 400 B. Di area ini Ethanol

commit to user

menghasilkan uap Ethanol kemudian dioksidasi dengan udara dalam

reaktor hingga dihasilkan gas sintetis yaitu Acetaldehide 17%, setelah itu

dicairkan dalam kolom pendingin dan dikonsentrasikan hingga

menghasilkan uap Acetaldehide sesuai dengan kadar yang diharapkan.

Uap Acetaldehide disimpan dalam tangki sebelum disalurkan ke area

450, untuk menjaga kestabilan suhu yang sebelumnya dicairkan dan

ditekan hingga + 3 bar untuk mengurangi resiko bahaya.

e. Area 450 A/B

Area ini merupakan area produksi Acetic Acid dengan kadar

99,80%. Proses pembuatannya yaitu : Acetaldehide fasa cair dari area

400 A/B dioksidasikan dengan udara dalam reaktor dengan katalisator

cair (Ethyl Acetate). Hasil reaksinya akan mengalami proses destilasi dan

kondensasi sampai menghasilkan Acetic Acid dengan kadar 99,80%

sebagai produk utama sedang yang kadarnya kurang dari 99,80%

digunakan pada proses di area 500 untuk pembuatan Ethyl Acetate.

f. Area 500

Area ini merupakan area yang memproduksi Ethyl Acetate dengan

kadar 100%. Proses esterifikasi antara Ethanol dan Acetic Acid (kadar

kurang dari standar) dengan katalis PTSA terjadi di dalam reaktor.

Setelah diperoleh hasil Ethyl Acetate kemudian didestilasi untuk

mengambil Acetic Acid yang ikut menguap, dan memisahkan air dan

Ethanol dari Ethyl Acetate. Setelah Ethyl Acetate terpisah dimurnikan

commit to user

g. Area 600 A/B

Area ini merupakan area penampungan dan penyimpanan hasil

proses produksi (produk utama) yaitu Ethanol, Acetid Acid, Ethyl

Acetate. Dan siap untuk dipasarkan atau melalui sistem pipanisasi

dikirim ke Unit Filling dan Unit Shipping. Di Unit Filling hasil produksi

berupa Ethanol, Acetid Acid dan Ethyl Acetate diisikan ke dalam

jerigen-jerigen dengan kapasitas 30 kg, ini khusus untuk produk Acetic Acid,

sedangkan Ethanol diisikan ke dalam drum dengan kapasitas 200 kg.

Sedangkan di Unit Shipping, produk Ethanol, Acetid Acid dan Ethyl

Acetate diisikan ke dalam tangki-tangki truk.

h. Area 700 A/B

Area ini merupakan area terjadinya proses pendinginan air dari

semua produk yang telah dihasilkan. Air dari plant langsung masuk ke

dalam bak hot bacin (Cooling Tower 1 dan 2), setelah dingin masuk ke

bak cold bacin kemudian di kembalikan ke plant untuk kegiatan proses

produksi.

i. Area 800

Area ini merupakan tempat untuk menyimpan Bahan Bakar

Minyak (BBM) khususnya untuk Diesel MAK/Genset.

j. Area 900

Area ini merupakan tempat terjadinya kegiatan, proses limbah. Di

area ini terdapat 5 bak limbah dan bak clarifire. Pada bak 1, 2, 3 ditutup

commit to user

kapasitas + 100.000 m3, lebar 50 – 60 m, panjang 125 – 150 m dalam 7 – 11 m. Hal itu dilakukan untuk mengatasi bau yang timbul dari limbah

area 300. Sebelum masuk ke bak penampung, limbah dari area 300 diberi

nutrisi dulu agar kandungan gas didalamnya menjadi sedikit (CH4 =

55%, CO = 43%, H2S = 1%, gas lain = 1%).

k. Area 1000

Area ini merupakan tempat pengoperasian boiler, yang dimana PT.

Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar mempunyai

boiler batubara dan boiler biogas.

l. Area 1100

Area yang merupakan tempat dimana pupuk organik majemuk

dihasilkan atau yang lebih sering disebut POMI.

m.Area 1200

Tempat yang digunakan sebagai tempat evaporasi. Mengolah

limbah menjadi bahan dalam pembuatan pupuk

Unit-unit kerja yang membantu kegiatan produksi di PT. Indo

Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar, antara lain :

a. Unit Compressor

Merupakan unit pensuplai udara bertekanan yang digunakan untuk

menggerakkan semua peralatan instrument di plant produksi Control

Room dan untuk udara proses. Terdapat 6 Unit Compressor dengan total

commit to user

b. Unit MAK/ Genset

Merupakan pusat pembangkit sumber tenaga listrik untuk semua

kegiatan produksi.

c. Unit Boiler

Merupakan unit yang menyediakan uap steam untuk pemanasan

proses, terdapat 3 unit Boiler yaitu Alstom, Basuki, dan Bahan Bakar Gas.

d. Unit Cooling Tower

Merupakan unit untuk mengolah dan mendistribusikan air ke

seluruh plant produksi dan keperluan-keperluan unit yang lain.

e. Unit-unit kerja yang lain yaitu :

Unit Workshop, Control Room, Unit Pengolahan Limbah, Unit

Kompos, Unit Bahan Bakar Minyak (BBM), Laboratorium, Teknisi

Listrik, Instrument, Logistic, Safety, Security, Kantin, Driver, Mushola,

gudang sparepart, Poliklinik.

C.Higiene Perusahaan

Spesialisasi dalam ilmu higiene beserta prakteknya dengan mengadakan

penilaian kepada faktor-faktor penyebab penyakit secara kualitatif dan

kuantitatif dalam lingkungan kerja dan perusahaan melalui pengukuran yang

hasilnya dipergunakan untuk dasar tindakan korektif kepada lingkungan

tersebut serta bila perlu pencegahan agar pekerja dan masyarakat sekitar suatu

perusahaan terhindar dari bahaya akibat kerja serta dimungkinkan mengecap

commit to user

1. Potensi bahaya

Potensi bahaya yang terdapat dilingkungan kerja PT. Indo Acidatama.

Tbk. Kemiri, Kebakkramat, Karanganyar antara lain :

a. Kebakaran

PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar

merupakan perusahaan yang memproduksi bahan-bahan kimia yang

mudah terbakar dan meledak yang menggunakan bahan-bahan tambahan

yang sifatnya mudah terbakar, misalnya : Ethanol, Acetic Acid, Ethyl

Acetat, dan sebagainya. Apabila ada kebocoran-kebocoran yang mungkin

terjadi pada pipa-pipa produksi dan mengeluarkan bahan kimia bisa

memperbesar potensi bahaya kebakaran dan peledakan. Terutama dalam

wellding atau pengelasan pada pipa atau plant produksi bisa

menyebabkan potensi bahaya semakin besar. Maka dari itu perusahaan

selalu membuat safety permit terlebih dahulu sebelum melakukan

pekerjaan yang berhubungan dengan produksi perusahaan dan memiliki

potensi bahaya yang tinggi. Perusahaan juga menyediakan alat untuk

memadamkan api berupa APAR, APA, fire ball, hydrant, hydrant box,

fire alarm di setiap unit dan ruangan untuk menekan angka kerusakan

apabila terjadi kebakaran.

b. Peledakan

Peledakan dapat saja terjadi tiap-tiap unit, khususnya Boiler baik

Boiler batu-bara ataupun unit Boiler BBM. Unit Boiler sebagai unit

commit to user

pada tangki-tangki Acetaldehide. Bahan-bahan kimia yang dihasilkan

juga dapat menimbulkan terjadinya peledakan. Karena kemungkinan

adanya bahaya peledakan ini sangat besar, maka perusahaan memasang

safety valve dan melatih operator agar tidak terjadi hal yang tidak

diinginkan.

c. Mesin

PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar

menggunakan mesin-mesin dan peralatan kerja yang dalam operasional

pengoperasiannya memiliki potensi bahaya tertentu dikarenakan karena

usia mesin dan peralatan kerja yang telah cukup tua. Potensi dan faktor

bahaya yang dihadapi oleh tiap-tiap tenaga kerja tidak sama, karena

dipengaruhi oleh lokasi pekerjaan, sifat pekerjaan, sikap dan cara kerja

yang tidak aman, mesin dan peralatan kerja yang digunakan. Untuk

pengoperasian mesin dilakukan melalui Control Room sehingga angka

kecelakaan kerja dapat ditekan agar tidak terlalu tinggi. Sedangkan pada

pekerjaan seperti pengelasan, kegiatan perbengkelan di Workshop,

perawatan dan perbaikan mesin, peralatan produksi, inspeksi mesin,

pengisian produk jadi dan pengambilan sampel produksi memungkinkan

terjadinya kecelakaan kerja pada tenaga kerja seperti terpeleset, tersengat

listrik atau tersentuh benda panas, terjatuh dari ketinggian tertentu,

kejatuhan benda, tertarik mesin berputar, tergores, tersiram produk atau

commit to user

Untuk mencegah adanya potensi dan faktor bahaya tersebut, PT.

Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar khususnya

safety unit telah melaksanakan pelatihan DAMKAR bagi seluruh tenaga

kerja dan karyawan. Perusahaan juga menyediakan alat-alat pemadam

kebakaran yang telah siap dan layak digunakan karena diadakan

pemeriksaan berkala dan pengisian ulang sesuai jadwal seperti Alarm

System, APAR, APA, Hydrant Box, Hydrant Pilar, dan sebagainya.

Tujuan diadakannya pelatihan DAMKAR tersebut agar tenaga kerja dan

karyawan dapat mengetahui hal-hal yang dapat mengakibatkan potensi

bahaya dan juga mengetahui faktor-faktor bahaya di PT. Indo Acidatama.

Tbk. Kemiri, Kebakkramat, Karanganyar sehingga mereka dapat

melakukan tindakan preventif atau pencegahan sehingga dapat menekan

terjadinya angka kecelakaan kerja. Tenaga kerja melakukan suatu

pekerjaan berdasarkan Safety Permit yang diberikan oleh Safety

Inspector yang berupa Hot Permit, Cold Permit, dan surat ijin bekerja

dengan power listrik. Dan apabila tidak menjalankan dan mematuhi

prosedur kerja atau SOP (Standar Operational Procedure) yang telah

ditentukan akan dikenakan sanksi yang tegas.

2. Faktor Bahaya

Faktor-faktor bahaya yang dapat menimbulkan penyakit akibat kerja dan kecelakaan kerja di PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar

antara lain :

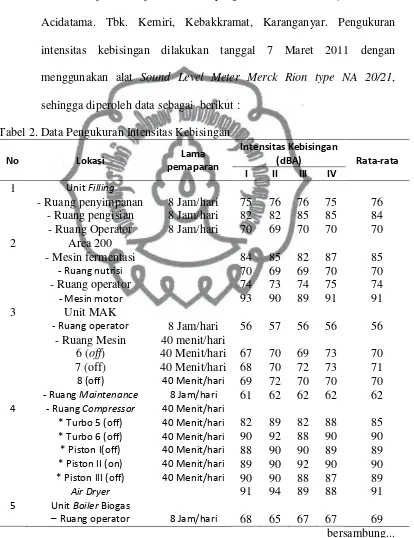

a. Kebisingan

Kebisingan yang terjadi di lingkungan kerja PT. Indo Acidatama.

commit to user

produksi seperti unit Filling, area Fermentasi dan juga dari mesin-mesin

utilitas seperti, unit Compressor, unit Boiler, unit Diesel/MAK serta

mesin dan peralatan-peralatan lain yang ada di unit-unit kerja PT. Indo

Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar. Pengukuran

intensitas kebisingan dilakukan tanggal 7 Maret 2011 dengan

menggunakan alat Sound Level Meter Merck Rion type NA 20/21,

sehingga diperoleh data sebagai berikut :

Tabel 2. Data Pengukuran Intensitas Kebisingan

No Lokasi Lama

- Ruang Mesin 40 menit/hari

6 (off) 40 Menit/hari 67 70 69 73 70

7 (off) 40 Menit/hari 68 70 72 73 71

8 (off) 40 Menit/hari 69 72 70 70 70 - Ruang Maintenance 8 Jam/hari 61 62 62 62 62 4 - Ruang Compressor 40 Menit/hari

commit to user Sumber : hasil pengukuran pada tanggal 7 Maret 2011

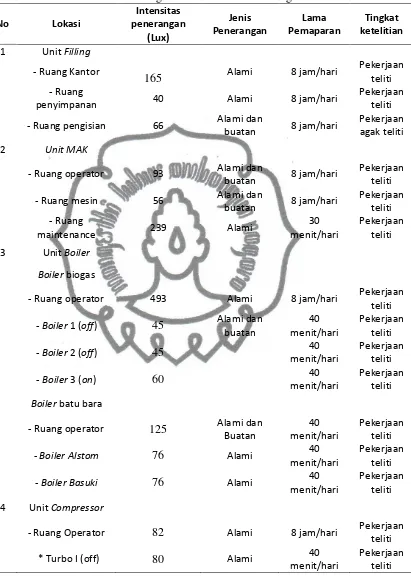

b. Penerangan

Penerangan merupakan salah satu faktor fisik yang sangat penting

dan tidak dapat dikesampingkan fungsinya. Karena dengan penerangan

yang baik dapat menciptakan lingkungan kerja yang aman, sehat dan

nyaman, di samping itu penerangan juga sangat mendukung efisiensi,

efektifitas dan produktivitas kerja. Pengukuran penerangan dilakukan

pada tanggal 8 Maret 2011 dengan Lux Meter ANA 999, diperoleh data

commit to user

Tabel 3. Data Pengukuran Intensitas Penerangan

No Lokasi

penyimpanan 40 Alami 8 jam/hari

Pekerjaan

maintenance 239 Alami

commit to user

- Mesin Fermentasi 145 Alami 8 jam/hari Pekerjaan teliti Sumber : Hasil pengukuran pada tanggal 8 Maret 2011

commit to user

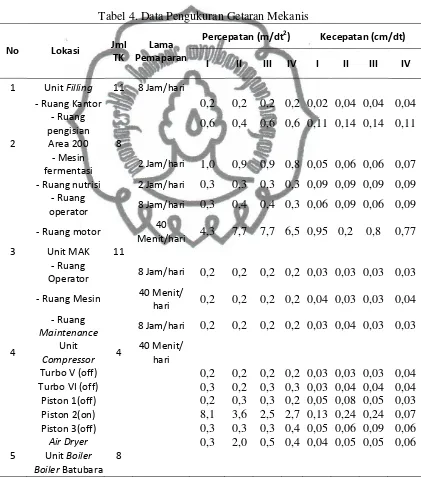

c. Getaran Mekanis

Pengukuran getaran mekanis dilakukan pada tanggal 7 Maret 2011

dengan Vibration Meter, model Riovibro VM-63. Data yang diperoleh

sebagai berikut :

Tabel 4. Data Pengukuran Getaran Mekanis

No Lokasi Jml

TK

Lama Pemaparan

Percepatan (m/dt2) Kecepatan (cm/dt)

commit to user

No Lokasi Jml

TK

Lama Pemaparan

Percepatan (m/dt2) Kecepatan (cm/dt)

I II III IV I II III IV Sumber : Hasil pengukuran pada tanggal 7 Maret 2011

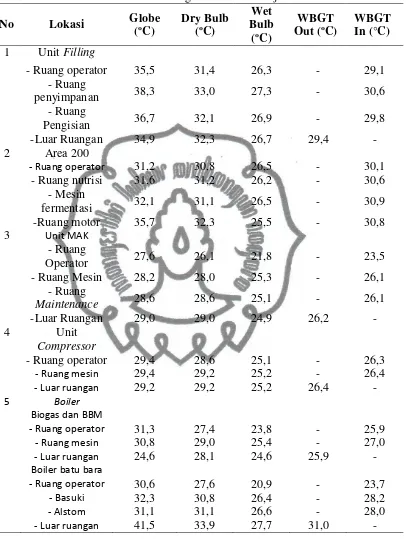

d. Iklim Kerja

Pengukuran iklim kerja dilakukan di unit MAK atau Genset, unit

Compressor, unit Boiler Biogas dan BBM, ruang Workshop, Cooling

Tower, area 200 atau Fermentasi, kantin, gudang dan unit Filling.

Pengukuran iklim kerja dilakukan dengan menggunakan alat Questemp

pada tanggal 8 Maret 2011. Tabel berikut ini merupakan data hasil

pengukuran iklim kerja PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat,

commit to user

Tabel 5. Data Pengukuran Iklim Kerja

commit to user

Sumber : Hasil pengukuran pada tanggal 8 Maret 2011

Keterangan :

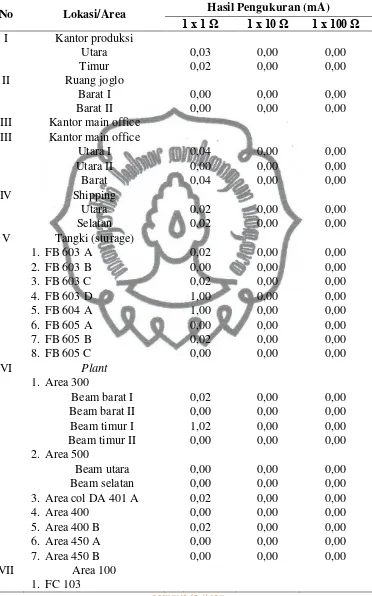

PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar juga

terdapat sistem grounding atau penangkal petir yang terpasang di setiap

plant atau area produksi. Pengukuran Grounding dilakukan secara

berkala setiap 1 bulan. Dan pada tanggal 4 Maret 2011 mahasiswa juga

di bimbing untuk melakukan pengukuran Grounding secara langsung di

semua area di PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat,

Karanganyar dengan dibantu oleh seorang orang Safety Man. Hasilnya

commit to user

Tabel 6. Data Pengukuran Grounding

No Lokasi/Area Hasil Pengukuran (mA)

1 x 1 Ω 1 x 10 Ω 1 x 100 Ω

III Kantor main office

III Kantor main office

commit to user

bersambung…

No Lokasi/Area Hasil Pengukuran (mA)

commit to user No

Lokasi/Area Hasil Pengukuran (mA)

1 x 1 Ω 1 x 10 Ω 1 x 100 Ω

Sumber : Hasil pengukuran pada tanggal 4 Maret 2011

f. Pemaparan B3

PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar

memproduksi bahan kimia dimana bahan tersebut sangat berbahaya bagi

kesehatan pada tenaga kerja baik dari sifat fisik atau kimia. Bahan kimia

berbahaya (B3) yang digunakan dan terdapat pada proses produksi PT.

Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar apabila tidak

ditangani dengan benar dan terjadi kebocoran maka bahan-bahan kimia

tersebut dapat menimbulkan gangguan kesehatan pada tenaga kerja baik

dari sifat fisik atau kimia dari bahan-bahan tersebut. Bahan-bahan kimia

berbahaya yang diproduksi oleh PT. Indo Acidatama. Tbk. Kemiri,

Kebakkramat, Karanganyar beserta akibatnya adalah sebagai berikut :

commit to user

3) Ethyl Acetat : bersifat korosif, dapat menyebabkan iritasi mata dan

saluran pernapasan atas, kerusakan hati, ginjal dan sakit perut.

Perusahaan telah menyediakan Lembar Data Keselamatan Bahan

(LDKB) Label untuk semua produk bahan kimia yang di produksinya.

Sedangkan petugas dan Ahli Keselamatan dan Kesehatan Kerja (K3)

Kimianya sudah ada dipegang oleh Safety Inspector. Perusahaan juga

melakukan pengendalian dengan menyediakan Safety Shower untuk

tindakan emergency bila terkena tumpahan Acetic Acid, pemasangan

blower untuk menyerap uap bahan kimia dan penyediaan APD (Alat

Pelindung Diri) untuk tenaga kerja.

D.Kesehatan Kerja

PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar memiliki

pelayanan kesehatan yang dapat dikatakan baik, yang diperuntukkan kepada

tenaga kerja dan keluarganya serta masyarakat sekitar perusahaan untuk

menjamin dan meningkatkan derajat kesehatan serta produktivitas tenaga kerja

yang setinggi-tingginya.

1. Sarana dan Fasilitas Pelayanan Kesehatan

a. Poliklinik

PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar

mempunyai sebuah poliklinik yang terdiri dari ruang konsultasi dan 2

ruang istirahat yang disekat dengan korden, poliklinik buka pada jam

commit to user

b. Tenaga Kesehatan

Tenaga medis yang tersedia diperusahaan terdiri dari seorang

dokter perusahaan dan seorang mantri kesehatan yang telah mendapat

pelatihan tentang Hiperkes dan Keselamatan Kerja dan mendapatkan

sertifikat. Keberadaan dokter perusahaan disini hanya bersifat part time

pada hari Senin, Selasa, Kamis dan Jum’at pukul 14.00-16.00 WIB.

Sedangkan mantri kesehatan berperan sebagai pelaksana harian di

poliklinik yang bekerja dari pukul 08.00-17.00 WIB, sehingga poliklinik

tidak di buka selama 24 jam.

c. Sarana Pertolongan Pertama Pada Kecelakaan (P3K)

Sarana Pertolongan Pertama Pada Kecelakaan (P3K) yang ada

berupa obat-obatan untuk pertolongan pertama apabila terjadi

kecelakaan. Disediakan di poliklinik, pos depan Security, kantor

Utility/Leader Shift dan Control Room.

d. Rumah Sakit Rujukan

Rumah sakit yang bekerja sama dengan PT. Indo Acidatama. Tbk.

Kemiri, Kebakkramat, Karanganyar untuk menjadi rujukan adalah semua

rumah sakit yang ada di Solo yang bekerja sama dengan PT. Jamsostek

yaitu RS Dr. Oen Solo, RS. Kasih Ibu, RS. Brayat Minulyo, RSUD.

Moewardi, RS. Islam Kustati, RS. Indo Sehat, RS. PKU Muhammadiyah

commit to user

e. Mobil Perusahaan

Mobil perusahaan yang ada di PT. Indo Acidatama. Tbk. Kemiri,

Kebakkramat, Karanganyar digunakan sebagai pengganti Ambulance

yang digunakan untuk mengantar pasien atau korban kecelakaan kerja ke

rumah sakit yang dituju.

2. Program-program Pelayanan Kesehatan

a. Pelayanan di poliklinik

Pelayanan yang diberikan oleh poliklinik meliputi pelayanan

kesehatan awal sebelum bekerja kemudian pemeriksaan kesehatan

berkala tiap 1 tahun sekali (General Chek Up) dan pemeriksaan khusus

bagi karyawan yang mempunyai keluhan-keluhan tertentu atau menderita

penyakit tertentu. Pelayanan juga dilakukan pertolongan awal bila terjadi

suatu kecelakaan dan apabila keadaan atau kondisi yang parah segera

dibawa kerumah sakit rujukan.

b. Pemeriksaan Kesehatan Tenaga Kerja

Pemeriksaan kesehatan yang sudah dilakukan pada tenaga kerja

antara lain

1) Pemeriksaan kesehatan awal diberikan kepada calon tenaga kerja yang

akan bekerja di PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat,

Karanganyar.

2) Pemeriksaan kesehatan berkala dilakukan dalam jangka waktu tiap 1

commit to user

3) Pemeriksaan kesehatan khusus bagi karyawan yang mempunyai

keluhan-keluhan atau menderita penyakit tertentu.

c. Program Jamsostek

Perusahaan telah mengikutsertakan semua tenaga kerja dan

keluarganya yaitu apabila suami yang bekerja maka yang diikutsertakan

dalam program jamsostek adalah 1 istri dan 3 anak, dan apabila istri yang

bekerja di perusahaan yang diikutsertakan dalam program jamsostek

hanya 3 anak saja. Program Jamsostek yang diwajibkan oleh perusahaan

yaitu : Jaminan Kecelakaan Kerja (JKK), Jaminan Hari Tua (JHT) dan

Jaminan Kematian (JK). Untuk Jaminan Pemeliharaan Kesehatan (JPK)

dikelola sendiri oleh perusahaan bekerja sama dengan koperasi.

d. Pelayanan Masyarakat Sekitar

PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar

mengadakan pengobatan massal bagi masyarakat sekitar tiap 6 bulan

sekali selama 2 hari di Kebayanan Kanten dan Kebayanan Kemiri.

Tenaga kesehatan yang yang melayani yaitu dokter perusahaan dan

mantri kesehatan yang bekerja sama dengan tenaga kesehatan dari

Puskesmas setempat.

E.Keselamatan Kerja

1. Sistem Ijin Kerja

Untuk mencegah kecelakaan kerja atau menekan angka kecelakaan

kerja dan meningkatkan keselamatan kerja maka PT Indo Acidatama. Tbk.

commit to user

Permit). Hal ini dilakukan untuk menjamin bahwa langkah-langkah yang

diperlukan untuk memulai suatu pekerjaan dari tempat kerja, personelnya,

sikap, dan cara kerjanya sudah aman, sehingga kecelakaan kerja dapat

dihindari. Macam-macam Ijin Kerja (Work Permit) yang diperlukan yaitu :

a. Ijin Kerja Panas (Hot Work Permit) yang berwarna merah digunakan

untuk semua pekerjaan yang menggunakan api atau panas atau pekerjaan

yang dapat menimbulkan kebakaran pada zat-zat atau gas yang mudah

terbakar atau meledak, misalnya : pengelasan pipa produksi,

penggerindaan, pemotongan.

b. Ijin Kerja Dingin (Cold Work Permit) yang berwarna biru digunakan

untuk semua pekerjaan yang tidak menggunakan api dan tidak

menimbulkan api atau panas.

c. Ijin Kerja Listrik (Electrical Work Permit) yang berwarna kuning atau

oranye untuk semua pekerjaan yang berhubungan dengan instalasi listrik.

2. Inspeksi Keselamatan Kerja

Macam-macam inspeksi keselamatan dan kesehatan kerja yang telah

dilakukan perusahaan antara lain yaitu :

a. Inspeksi harian dilaksanakan disemua plant atau area produksi terutama

untuk pekerjaan yang menggunakan Safety Permit yang dilaksanakan

dalam bentuk pengawasan terhadap keselamatan pekerja, peralatan kerja

dan lingkungan kerjanya untuk mencegah secara dini terjadinya

commit to user

b. Inspeksi untuk pelanggaran Alat Pelindung Diri dilaksanakan dalam

bentuk pengecekan dan pemeriksaan terhadap tenaga kerja di semua

plant apakah memakai Alat Pelindung Diri secara sesuai atau tidak, jika

tenaga kerja tidak memakai Alat Pelindung Diri atau tidak sesuai

pemakaiannya menurut lingkungan kerja dan jenis pekerjaan yang

dilakukan maka akan diberi peringatan atau sanksi. Apabila tenaga kerja

tidak memakai APD maka akan diberi peringatan secara lisan terlebih

dahulu, tetapi jika lebih dari 2 kali peringatan lisan baru diberi peringatan

secara tertulis Hal itu dilakukan untuk menerapkan kedisiplinan,

kesesuaian dan keteraturan dalam memakai Alat Pelindung Diri (APD)

demi keselamatan dan kesehatan kerja.

c. Inspeksi alat-alat pemadam api atau alat pemadam kebakaran antara lain

Fire Alarm, Fire Hydrant, APA dan APAR, dan Fire Ball yang

dilakukan oleh safety setiap saat, agar apabila digunakan setiap saat siap

untuk beroperasi dan untuk mengecek apakah alat-alat tersebut masih

berfungsi dengan baik.

d. Safety survey dilakukan setiap 1 minggu sekali pada lokasi yang berbeda

disesuaikan jadwal yang sudah ditentukansehingga dalam waktu 1 tahun

seluruh lokasi di perusahaan telah terkontrol dengan baik, inspeksi ini

dilakukan dengan menggunakan check list survey, sedangkan untuk

item-item yang tidak tercakup dalam check list dicatat dalam formulir Safety

commit to user

kepala departemen meliputi WWT, logistik, utility, kompos, teknik dan

painting.

3. Pengendalian Kebakaran

PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar sadar

akan besarnya potensi dan faktor bahaya kebakaran di lingkungan kerja

mereka, karena perusahaan ini bergerak dalam bidang industri kimia

berbahaya dan ada banyak berbagai bahan yang sangat berpotensi

menimbulkan kebakaran serta peledakan, maka dilakukan upaya

pengendalian secara dini atau upaya preventif dengan mewajibkan dan

mengikutsertakan semua karyawan dan Security untuk ikut berpartisipasi

dalam upaya mengamankan, menyelamatkan, mencegah dan menjaga aset

perusahaan dari bahaya kebakaran. Pelatihan pemadaman kebakaran

dilakukan minimal 2 minggu sekali atau setiap saat tergantung kondisi

lingkungan kerja dan kondisi karyawan dengan anggota semua karyawan

dan pada 1 kali pelatihan terdiri dari 10 orang dan dikoordinir oleh Safety

Unit.

Untuk mendukung kegiatan tersebut maka PT. Indo Acidatama. Tbk.

Kemiri, Kebakkramat, Karanganyar menyediakan berbagai macam alat-alat

pemadam kebakaran, antara lain :

a. APAR, terdiri dari beberapa macam yaitu Dry Chemical, CO2, foam dan

AF11E. Jumlah yang disediakan pun memadai dan penempatannya

tersebar di tiap-tiap unit kerja atau plant dengan ketinggian antara 1 –

commit to user

b. Hydrant Box, disediakan dititik yang rawan kebakaran, gerak antar titik

20-30 m dengan kecepatan daya tembak 30-40 m yang didalamnya

terdapat selang, monitor, foam dan nozle. Hydrant disediakan di 19 titik

rawan kebakaran dengan posisi melingkar atau mengelilingi seluruh area

pabrik.

c. Fire Alarm terdapat di 6 titik mengelilingi seluruh area pabrik, cara

kerjanya tombol ditekan dan diputar agak lama sampai suara sirine

berbunyi.

d. Fire Ball, ditempatkan di area yang diduga dapat terjadi over heating.

Bola api yang berisi Monosodium Phospat akan meledak dalam radius

4x4m jika terkena panas yang berlebih atau terkena api dan secara

langsung akan memadamkan api untuk sementara, Fire Ball bekerja

secara otomatis pada suhu 68°C-70°C. Berat bola api ±1,25 kg ada 10

Fire Ball di perusahaan ini.

e. APA (Alat Pemadam Api), merupakan pemadam api yang besar dengan

berat minimum 16 kg biasanya menggunakan alat dorong. Ada 3 APA

dengan jenis dry chemical, alat ini untuk memadamkan api kapasitas

besar.

4. Pengamanan pada Peralatan

Untuk perusahaan besar seperti PT. Indo Acidatama. Tbk. Kemiri,

Kebakkramat, Karanganyar sangatlah membutuhkan peralatan-peralatan

dengan kapasitas besar untuk menunjang proses produksinya. Alat-alat

commit to user

maka perlu dipasang adanya suatu alat pengaman untuk mencegah

terjadinya kecelakan kerja pada tenaga kerja :

a. Pengamanan pada Mesin

Pengamanan dilakukan pada mesin yang terbuka, berputar dan

banyak menggunakan tenaga manusia untuk mengoperasikannya,

alat-alat tersebut banyak terdapat di Unit Workshop sehingga pada bagian

tersebut diberi tutup dan secara otomatis apabila tutup terlepas maka

mesin tidak dapat berputar sehingga tidak membahayakan keselamatan

pekerja dan juga diberi peredam pada mesin yang bergetar.

b. Pengamanan pada Instalasi Listrik dan Sistem Grounding

Pada instalasi listrik dipasang saklar dan sekering sebagai

pengontrol arus listrik dan diadakan pengecekan sesuai jadwal untuk

mencegah terjadinya kebakaran karena arus pendek yang dapat

menyebabkan kebakaran. Sedangkan pada instalasi penangkal petir

dipasang Grounding pada konstruksi bangunan yang tinggi di area

produksi dan pada tangki-tangki penyimpanan bahan kimia produk

seperti Ethanol, Acetic Acid, Ethyl Acetate, Bahan Bakar Minyak (BBM),

dan tangki tetes dengan alat yang berupa Air Circuit untuk menghindari

kemungkinan terjadinya loncatan arus listrik statis dengan cara

melemahkan tegangan dari arus petir. Pengukuran dan pengecekan

Grounding dilaksanakan sebulan sekali. Pemasangan instalasi penangkal

commit to user

c. Pengamanan pada Proses Produksi

Pada proses produksi sistem pengaman yang digunakan adalah

Sistem Interlocks. Apabila terjadi penyimpangan atau terdapat kondisi

yang berbahaya maka proses produksi akan berhenti secara otomatis.

Sebagai pengontrol kondisi proses (tekanan, besarnya O2, ketinggian

cairan) dipasang Safety Alarm dan dimonitor dari Control Room sehingga

bila terjadi kondisi yang berbahaya dapat segera diketahui dan

dikendalikan. Juga terdapat Safety Valve pada peralatan produksi untuk

pengendalian secara otomatis atau manual.

5. Penyediaan Alat Pelindung Diri

Untuk mencegah dan menanggulangi terjadinya kecelakaan kerja serta

penyakit akibat kerja pada tenaga kerja di PT. Indo Acidatama. Tbk. Kemiri,

Kebakkramat, Karanganyar, maka perusahaan menyediakan berbagai

macam alat pelindung diri yang sesuai dengan jenis bahaya dan jenis

pekerjaan yang ada di masing-masing unit, antara lain :

a. Unit Filling : helm, chemical catridge respirator, sarung tangan karet,

chemical googles, sepatu boot karet, dan wear pack.

b. Unit Compressor, diesel atau generator dan Unit Boiler : helm, ear plug,

ear muff, sarung tangan kulit, masker debu, dan safety shoes, wear pack.

c. Unit Workshop : helm, topeng las, sarung tangan katun atau kulit, safety

shoes, safety belt, googles, ear plug, ear muff dan wear pack.

d. Unit Painting : helm, masker debu, sepatu boot, safety belt dan googles,

commit to user

e. Unit Proses (Control Room): helm, chemical googles, sarung tangan

karet, safety shoes, breathing apparatus, jas hujan dan payung.

Setiap tenaga kerja wajib dan harus memakai Alat Pelindung Diri

yang telah disediakan sesuai pekerjaannya untuk mencegah kecelakaan

kerja dan menghindari terjadinya angka penyakit akibat kerja dan apabila

Alat Pelindung Diri sudah rusak, kadaluarsa dan hilang maka segera

lapor dan minta ganti yang baru pada bagian Safety Unit.

6. Lembar Data Keselamatan Bahan (LDKB)

Untuk memberikan informasi tentang jenis, bahaya dan penanganan

tentang bahan-bahan kimia yang ada di PT. Indo Acidatama. Tbk. Kemiri,

Kebakkramat, Karanganyar maka dibuat Lembar Data Keselamatan Bahan

(LDKB) yang isinya antara lain; nama bahan kimia yang umum dipakai,

data bahaya kebakaran dan peledakan, data bahaya terhadap keselamatan

dan kesehatan, prosedur P3K dan prosedur penanganannya.

F. Ergonomi

1. Jam Kerja

Karyawan di PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat,

Karanganyar terbagi dalam 2 sistem kerja. Dalam kegiatan tiap harinya,

pembagian jam kerja berdasarkan status karyawan, yaitu karyawan Day

Shift dan Shift.

a. Karyawan Day Shift

Yang termasuk karyawan Day shift adalah secretariat, karyawan

commit to user

Jam karyawan diatur sebagai berikut :

Senin - Jum’at : jam 08.00 - 17.00

Istirahat : jam 12.00 - 13.00

Untuk hari Sabtu, Minggu dan hari besar merupakan hari libur.

b. Karyawan Shift

Yang termasuk karyawan shift adalah bagian proses, utilitas,

laboratorium, satpam, driver, kantin dan WWT. Karyawan shift dibagi

dalam III shift dan 4 group, yaitu A, B, C, D. Jam karyawan diatur

sebagai berikut:

Shift I : jam 07.00 - 15.00

Istirahat 1 jam (12.00 - 13.00)

Shift II : jam 15.00 - 23.00

Istirahat 1 jam (18.00 - 19.00)

Shift III : jam 23.00 - 07.00

Istirahat 1 jam (01.00 - 02.00)

2. Sikap Kerja

Tenaga kerja di PT. Indo Acidatama. Tbk. Kemiri, Kebakkramat, Karanganyar biasanya memiliki sikap kerja bermacam-macam contohnya sebagai berikut :

berdiri, duduk, jongkok, berjalan, membungkuk, berpindah-pindah tempat, memonitor, naik turun tangga dan angkat-angkut.

3. Kondisi Lingkungan Kerja

a. Kondisi Tempat Kerja

Lantai disetiap unit kerja biasanya kering tetapi ada lantai yang

basah seperti di Unit Filling karena bersumber dari proses pengisian