RODA BESI BERSIRIP

SKRIPSI

RIVA DANU WARTA 140308075

PROGRAM STUDI KETEKNIKAN PERTANIAN FAKULTAS PERTANIAN

UNIVERSITAS SUMATERA UTARA

2019

RODA BESI BERSIRIP

SKRIPSI

Oleh :

RIVA DANU WARTA

140308075 / KETEKNIKAN PERTANIAN

Skripsi sebagai salah satu syarat untuk memperoleh gelar sarjana di Program Studi Keteknikan Pertanian Fakultas Pertanian

Universitas Sumatera Utara

PROGRAM STUDI KETEKNIKAN PERTANIAN FAKULTAS PERTANIAN

UNIVERSITAS SUMATERA UTARA

2019

Panitia Penguji Skripsi Dr. Taufik Rizaldi, STP, MP

Riswanti Sigalingging, STP, M.Si, Ph.D Raju, STP, M.Si

Adian Rindang, STP, M.Si

ABSTRAK

RIVA DANU WARTA: Modifikasi Pisau Alat Pemotong Rumput Tipe Gendong Menjadi Alat Penggembur Tanah Jenis Roda Besi Bersirip, dibimbing oleh TAUFIK RIZALDI.

Penggemburan tanah merupakan proses mencapai kesuburan tanah. Kesuburan tanah adalah kemampuan suatu tanah untuk menyediakan unsur hara untuk menunjang pertumbuhan suatu jenis tanaman pada lingkungan dengan faktor pertumbuhan lainnya dalam keadaan menguntungkan. Penelitian ini bertujuan untuk memodifikasi pisau alat pemotong rumput tipe gendong sebagai alat penggembur tanah yang beroperasi pada lahan kering. Berdasarkan hasil perhitungan, rancangan alat penggembur yang efektif pada penelitian ini adalah diameter luar roda 16 cm, jumlah mata pisau 6 dengan sudut 40, panjang mata pisau 16 cm, lebar 4 cm, tinggi 3,04 cm dan alat ini bekerja pada kedalaman tanah 2 cm. Parameter pengujian alat yang diamati yaitu kapasitas efektif alat sebesar 0,02732 ha/jam, kebutuhan bahan bakar rata-rata sebesar 1 l/jam, kerapatan massa pada tanah diperoleh sebesar 1,17 gr/cm3 pada tanah belum terganggu dan 0,84 gr/cm3 pada tanah sudah terganggu. Tenaga yang dibutuhkan sebesar 1,28 HP.

Dari segi analisis ekonomi alat ini memiliki biaya pokok sebesar Rp530.090/tahun dan akan mencapai titik impas pada lahan seluas 2,4 Ha/tahun.

Kata kunci: Penggemburan tanah, Mesin, Modifikasi ABSTRACT

RIVA DANU WARTA: Modification of a blade carry lawn mower to be a loose soil weeder lug wheel type, supervised by TAUFIK RIZALDI.

Soil loosening is the process of achieving soil fertility. Soil fertility is the ability of a land to provide elements to support the growth of a type of plant in the environment with other growth factors in a favorable condition. The aim of this study was to modify the lawn mower blade as a soil loosening operating on dry land. Base on result, the design of an effective loose soil weeder in this study was the outer diameter of the wheel was 16 cm, the number of blades 6 with an angle of 40 the length of the blades were 16 cm, width was 4 cm, height was 3.04 cm and this tool works at a depth of 2 cm. The test parameters of the equipment observed were the effective capacity of the tool was 0.02732 ha / hour, the average fuel requirement was 1 l / hour, the mass density in the soil was obtained at 1.17 gr / cm3 on undisturbed soil and 0.84 gr / cm3 on the disrupted ground.

Energy requirement was 1,28 HP. In terms of economic analysis the equipment having a basic cost of Rp530,090/ year and will reach a break even point if the land has 2.4 ha / year.

Keywords: Loose soil, Machine, Modification

Riva Danu Warta dilahirkan di Medan pada tanggal 21 juni 1997. Penulis merupakan anak kedua dari tiga bersaudara dari pasangan Azwar Amin S.sos dan Eka Mulyani Nasution.

Pada tahun 2002 Penulis memasuki Sekolah Dasar Tunas Harapan, lulus pada tahun 2008. Melanjut kesekolah pertama di SMP Muhammadiyah 01 Medan dan pada tahun 2011 melanjutkan pendidikan ke Madrasah Aliyah Negeri 2 Model Medan. Melalui jalur Ujian Masuk Bersama Perguruan Tinggi Negeri (UMB-PTN) pada tahun 2014, penulis masuk di Universitas Sumatera Utara, Fakultas Pertanian, Program Studi Keteknikan Pertanian.

Selama mengikuti perkuliahan, penulis aktif menjadi salah satu anggota organisasi IMATETA (Ikatan Mahasiswa Teknik Pertanian). Pada tahun 2017 Penulis melaksanakan Praktek Kerja Lapangan di Pabrik Kelapa Sawit PT.

Perkebunan Nusantara IV (PTPN IV), Pulo Raja Kabupaten Asahan, Sumatera Utara.

Puji syukur kepada Allah Subhanahu Wata’ala yang telah melimpahkan rahmat dan karunia-Nya, sehingga penulis dapat menyelesaikan Skripsi dengan judul “Modifikasi Pisau Alat Pemotong Rumput Tipe Gendong Menjadi Alat Penggembur Tanah Jenis Roda Besi Bersirip” yang merupakan salah satu syarat untuk dapat menyelesaikan studi di Program Studi Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara, Medan.

Pada kesempatan ini, penulis mengucapkan banyak terima kasih kepada Dr. Taufik Rizaldi STP, MP dosen pembimbing yang telah membimbing dan memberikan berbagai masukan, saran dan kritik yang bermanfaat bagi penulis sehingga skripsi ini dapat diselesaikan dengan baik.

Penulis menyadari bahwa skripsi ini masih jauh dari sempurna. Oleh karena itu penulis mengharapkan kritik dan saran dari para pembaca yang bersifat membangun untuk kesempurnaan pada masa yang akan datang.

Akhir kata, penulis mengucapkan terima kasih, semoga skripsi ini bermanfaat bagi pihak yang membutuhkan.

Medan, Oktober 2019

Penulis

Hal

ABSTRAK ...i

ABSTRACT ...i

RIWAYAT HIDUP ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ...vi

DAFTAR TABEL ...vii

DAFTAR LAMPIRAN ... viii

PENDAHULUAN ...1

Latar Belakang ...1

Tujuan Penelitian ...3

Manfaat Penelitian ...3

Batasan Masalah...3

TINJAUAN PUSTAKA...4

Pengolahan Tanah ...4

Pengertian Pengolahan Tanah ...4

Tujuan Pengolahan Tanah ...4

Macam-Macam Pengolahan Tanah ...5

Pola Pengolahan Tanah ...5

Penggemburan ...5

Jenis Alat Penggembur Tanah...6

Komponen Alat ...7

Motor Bakar ...7

Alat Pemotong Rumput ...7

Alat Pemotong Rumput Tipe Gendong ...8

Gearbox ...9

Kinerja Alat ...9

Kapasitas Kerja Efektif ...9

Kebutuhan Bahan Bakar ...10

Kadar Air Tanah...10

Kerapatan Massa (Bulk Density) ...11

Tenaga yang Dibutuhkan ...12

Desain dan Ukuran Alat ...12

Analisi Ekonomi...14

Biaya pemakaian alat ...14

Biaya tetap...15

Biaya tidak tetap ...16

Break Even Point / BEP (Analisis Titik Impas) ...16

METODOLOGI PENELITIAN ...18

Waktu dan Tempat Penelitian ...18

Bahan dan Alat ...18

Gambaran Umum Alat ...18

Prosedur Penelitian...19

DAFTAR ISI

HASIL DAN PEMBAHASAN ...23

Hasil Disain dan Ukuran Alat ...23

Penentuan jari-jari dan diameter roda pisau penggembur ...23

Penentuan lebar pisau ,tinggi pisau, diameter flange ...24

Penentuan jarak antar pisau dan sudut pada flange ...26

Hasil Parameter Pengujian Alat ...28

Kapasitas efektif alat ...28

Kebutuhan bahan bakar ...30

Kerapatan massa (bulk density) ...32

Tenaga yang dibutuhkan ...35

Analisis ekonomi ...36

KESIMPULAN DAN SARAN ...38

Kesimpulan ...38

Saran ...39

DAFTAR PUSTAKA ...40

Hal

Tabel 1. Parameter disain ... 23

Tabel 2. Rataan rataan kapasitas alat ... 28

Tabel 3. Rataan kebutuhan bahan bakar ... 30

Tabel 4. Rataan bulk density sebelum penggemburan ... 32

Tabel 5. Rataan bulk density sesudah penggemburan ... 33

No. Hal

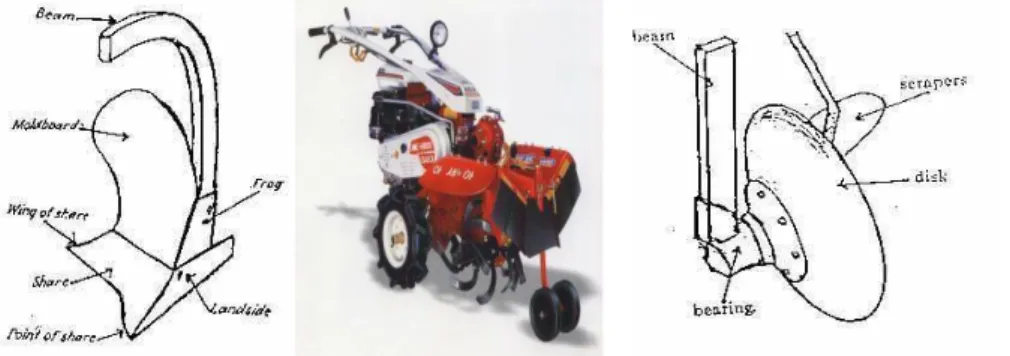

1. Jenis bajak (a) bajak singkal, (b) bajak rotari dan (c) bajak piring ... 6

2. Jenis garu, (a) garu piring, (b) garu paku dan (c) garu pegas ... 6

3. Pulverizers ... 7

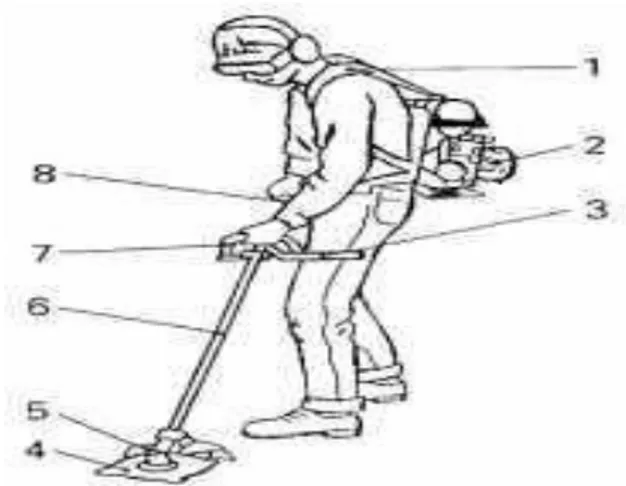

4. Alat pemotong rumput tipe gendong... 8

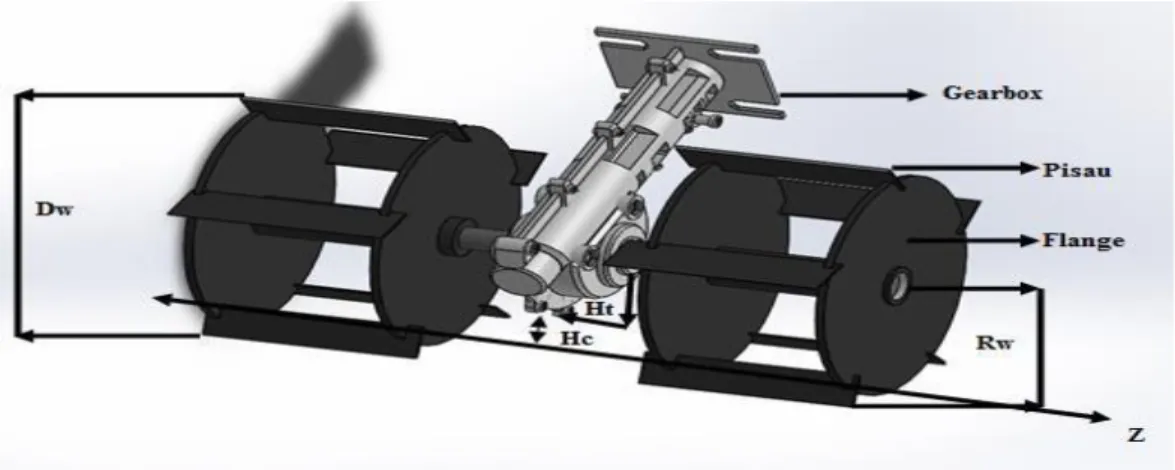

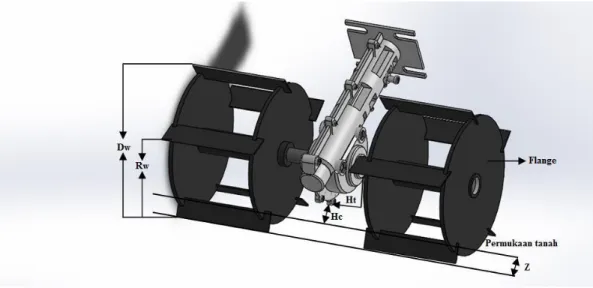

5. Komponen rancangan roda penggembur ... 13

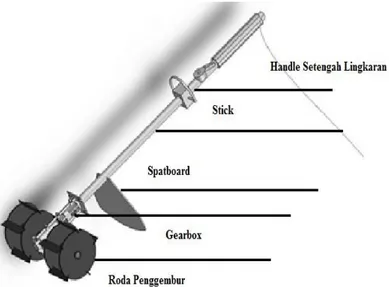

6. Mesin pemotong rumput ... 18

7. Rancangan alat penggembur tanah tipe roda besi bersirip ... 19

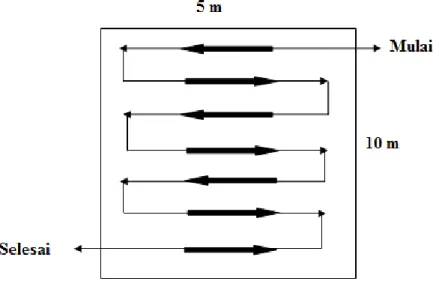

8. Pola bolak-balik rapat ... 20

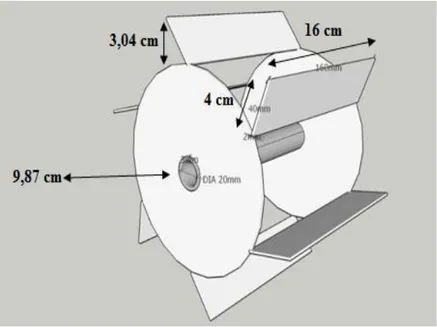

9. Rancangan roda penggembur tanah tipe roda besi bersirip ... 24

10. Penentuan lebar, tinggi, dan panjang roda penggembur ... 25

11. Sudut yang terbentuk pada pisau penggembur ... 25

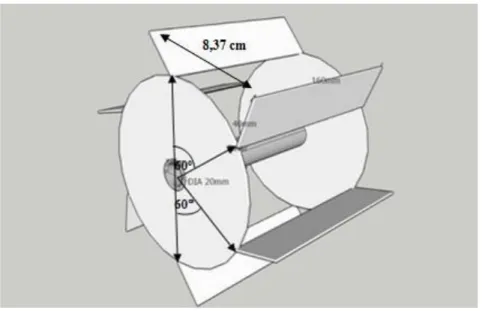

12. Jarak dan sudut kemiringan pisau roda penggembur ... 26

13. Alat penggembur tanah dengan mesin rumput tipe gendong ... 27

14. Grafik kapasitas efektif alat ... 30

15. Grafik kebutuhan bahan bakar ... 31

16. Kedalaman tanah hasil penggemburan ... 32

17s. Kondisi tanah pada proses penggemburan ... 34

18. Grafik bulk density ... 34

No. Hal

Lampiran 1. Perhitungan Rancangan Alat Penggembur ... 42

Lampiran 2. Perhitungan Kapasitas Efektif Alat ... 44

Lampiran 3. Perhitungan Kebutuhan Bahan Bakar ... 45

Lampiran 4. Perhitungan Bulk Density ... 46

Lampiran 5. Perhitungan Kadar Air Tanah ... 48

Lampiran 6. Analisis Ekonomi ... 50

Lampiran 7. Perhitungan Kebutuhan Tenaga... 55

Lampiran 8. Flow chart Penelitian... 56

Lampiran 9. Dokumentasi Penelitian ... 57

Latar Belakang

Pengolahan tanah adalah salah satu kegiatan persiapan lahan (Land preparation) yang bertujuan untuk menciptakan kondisi lingkungan yang sesuai

untuk pertumbuhan tanaman. Pengolahan tanah sangat diperlukan didalam budidaya tanaman dengan menggunakan media tanam tanah. Tanah dapat berfungsi sebagai tempat berkembangnya akar, penyedia unsur hara, dan penyimpan air bagi tanaman. Apabila salah satu fungsinya hilang maka suatu tanah dapat dinyatakan mengalami degradasi (Banuwa, 2013).

Penggemburan tanah merupakan proses pengolahan tanah,dengan tujuan agar mengembalikan kesuburan tanah (Hermantoro, 2011). Kesuburan tanah adalah kemampuan suatu tanah untuk menyediakan unsur hara, pada takaran dan kesetimbangan tertentu secara berkesinambung, untuk menunjang pertumbuhan suatu jenis tanaman pada lingkungan dengan faktor pertumbuhan lainnya dalam keadaan menguntungkan (Poerwowidodo, 1992).

Cara penggemburan tanah saat ini hanya mampu menyelesaikan 150 m2 hingga 200 m2 dalam satu hari. Untuk menyelesaikan lahan yang luas maka membutuhkan pekerja tambahan sehingga proses penggemburan tanah dapat selesai dengan cepat. Penggunaan peralatan sederhana seperti cangkul, garu, sekop kurang aman untuk petani karena pengoperasian yang manual dan tanpa adanya pelindung terkadang dapat melukai petani. Disamping itu, penggunaan peralatan sederhana juga dapat menyebabkan tingkat kelelahan pekerja meningkat karena kerja otot yang begitu besar dan postur kerja yang tidak ergonomis (Sembiring dkk, 2017).

Modifikasi pisau alat pemotong rumput tipe gendong menjadi alat penggembur tanah didisain menyerupai roda besi bersirip pada traktor roda dua yang dimana bertujuan untuk menggemburkan tanah secara efektif dan efisien dengan kedalaman tanah pada penggemburan yang telah ditentukan, dikarenakan selama ini para petani umumnya di Sumatera Utara melakukan proses penggemburan tanah dengan peralatan sederhana seperti cangkul, sekop dan garu.

Cangkul dan sekop masih menghasilkan bongkahan-bongkahan tanah yang kemudian dihancur menggunakan garu dengan menggunakan peralatan sederhana tersebut proses penggemburan tanah menjadi berulang yaitu di cangkul terlebih dahulu lalu dihancurkan dengan garu. Pekerjaan ini menyebabkan konsumsi waktu yang banyak sehingga jumlah lahan yang dapat digarap tidak besar.

Tujuan Penelitian

Penelitian ini bertujuan untuk memodifikasi pisau alat pemotong rumput tipe gendong dan mengujinya sebagai alat penggembur tanah yang beroperasi pada lahan kering dengan kedalaman tanah tertentu.

Manfaat Penelitian

1. Sebagai bahan bagi penulis untuk menyusun skripsi yang merupakan syarat untuk menyelesaikan pendidikan di Pogram Studi Keteknikan Pertanian, Universitas Sumatera Utara.

2. Sebagai bahan referensi bagi mahasiswa yang melakukan penelitian yang berhubungan dengan alat penggembur tanah.

Batasan Masalah

1. Penggemburan dilakukan pada tekstur tanah lempung berpasir.

2. Penggemburan dilakukan dengan pola bolak balik rapat.

TINJAUAN PUSTAKA

Pengolahan Tanah

Pengertian pengolahan tanah

Pengolahan tanah adalah suatu usaha untuk mempersiapkan lahan bagi pertumbuhan tanaman dengan cara menciptakan kondisi tanah yang siap tanam.

Walaupun pengolahan tanah sudah dilakukan oleh manusia sejak dahulu kala dan sudah mengalami perkembangan yang demikian pesat baik dalam metode maupun peralatan yang digunakan, tetapi sampai saat ini pengolahan tanah masih belum dapat dikatakan sebagai ilmu yang pasti (eksakta) yang dapat dinyatakan secara kuantitatif. Belum ada metode yang memuaskan yang tersedia untuk menilai hasil olah yang dihasilkan oleh suatu alat pengolah tanah tertentu (Daywin dkk, 1999).

Tujuan pengolahan tanah

Tujuan khusus dari pengolahan tanah adalah sebagai berikut :

1. Menciptakan struktur tanah yang dibutuhkan untuk persemaian atau tempat tumbuh benih. Tanah yang padat diolah sampai menjadi gembur sehingga mempercepat infiltrasi a-h, berkemampuan baik menahan curah hujan memperbaiki aerasi dan memudahkan perkembangan akar.

2. Peningkatan kecepatan infiltrasi akan menurunkan run off dan mengurangi bahaya erosi.

3. Menghambat atau mematikan tumbuhan pengganggu.

4. Membenamkan tumbuhan-tumbuhan atau sampah-sampah yang ada diatas tanah kedalam tanah, sehingga menambah kesuburan tanah.

(Kepner, dkk, 1982).

Macam-macam pengolahan tanah

Pengolahan tanah dapat dibagi menjadi 3 tahapan. Pertama adalah pengolahan tanah primer, disebut juga bajak, pengolahan tanah ini berguna untuk memotong, memecah, dan membalik tanah. Kedua adalah pengolahan tanah sekunder, dilakukan setelah pembajakan, menjadikan tanah gembur dan rata, tata air diperbaiki, tanaman pengganggu dihancurkan dan dicampur dengan lapisan tanah atas, dan diberikan kepadatan tertentu pada permukaan tanah (Daywin dkk, 1999). Ketiga ini tidak selalu dikerjakan (merupakan pilihan, sesuai kebutuhan), yaitu pembuatan bedengan atau guludan, yang dilakukan pada masa tanam untuk beragam komoditas palawija dan sayuran, ukurannya dapat disesuaikan dengan kebutuhan. Beberapa fungsi pembuatan guludan adalah memperbaiki aerasi dan drainase, memudahkan pemeliharaan tanaman (terdapat alur) dan memperbaiki sifat fisik tanah.

Pola pengolahan tanah

Pola pengolahan tanah yang banyak dikenal dan dilakukan adalah pola bolak-balik rapat, pola berkeliling, pola spiral, pola tepi, pola tengah, dan pola alfa. Pola spiral paling banyak digunakan karena pembajakan dilakukan terus menerus tanpa pengangkatan alat (Rizaldi, 2006).

Penggemburan

Proses penggemburan tanah bertujuan untuk membuat keadaan tanah siap untuk ditanam. Penggemburan merupakan tindakan mekanik terhadap tanah untuk menyiapkan tempat persemaian, memberantas gulma, memperbaiki kondisi tanah untuk penetrasi akar juga ditujukan khusus seperti pengendalian hama, menghilangkan sisa-sisa tanaman dan pengendalian erosi (Hakim et al, 1986).

Jenis Alat Penggembur Tanah

Alat penggembur tanah pertama yaitu bajak, bajak terdapat banyak jenis yaitu: bajak singkal (moldboard plow), bajak piring (disk plow), bajak pisau berputar (rotary plow), bajak chisel (chiselplow), bajak subsoil (subsoil plow) dan bajak raksasa (giant plow).

(a) (b) (c)

Gambar 1. Jenis bajak (a) bajak singkal, (b) bajak rotari dan (c) bajak piring Alat penggembur kedua yaitu garu. Garu terdapat banyak jenis yaitu : garu piring (disk harrow), garu paku (splice tooth harrow), garu pegas (spring tooth harrow), garu rotary dan garu khusus (special harrow).

(a) (b) (c)

Gambar 2.Jenis garu(a) garu piring, (b) garu paku dan (c) garu pegas Alat penggembur ketiga yaitu land rollers dan pulverizers. Alat ini menyerupai piring-piring atau roda-roda yang disusun rapat pada satu as. Puingan piring dapat tajam atau bergerigi. Digunakan untuk penyelesaian dari proses pengolahan tanah untuk persemaian (Koga,1988)

Gambar 3. Pulverizers Komponen Alat

Motor bakar

Motor bakar adalah motor yang dapat mengubah tenaga panas hasil dari suatu pembakaran menjadi tenaga mekanik. Motor bakar dapat dibedakan dalam 2 golongan, yaitu pertama, motor dengan pembakaran di luar (External combustion engine) contohnya motor uap. Kedua, motor dengan pembakaran di dalam silinder

(Internal combustion engine) contohnya motor bakar bensin dan motor bakar diesel. Motor pembakaran dalam adalah mesin yang memanfaatkan fluida kerja atau gas panas hasil pembakaran, dimana antara medium yang memanfaatkan fluida kerja dengan fluida kerjanya tidak dipisahkan oleh dinding pemisah. Mesin- mesin konversi energi yang dapat diklasifikasikan kedalam mesin jenis ini adalah diantaranya motor diesel (Hardjosentono, 2002).

Alat pemotong rumput

Mesin pemotong rumput adalah mesin untuk memotong rumput. Jenis jenis mesin pemotong rumput yaitu sickle mower, rotary mower dan reel mower.

Sickle mower adalah alat pemotong rumput manual dengan menggunakan sabit.

Sedangkan rotary mower adalah alat pemotong rumput juga disebut drum mesin pemotong yang memiliki sebuah bar yang berputar cepat atau disk yang dipasang

pada sebuah bar dengan tepi yang tajam untuk memotong tanaman (Handaka dan Joko, 2008).

Alat pemotong rumput tipe gendong

Berikut adalah bagian-bagian dari alat pemotong tipe gendong :

Gambar 4. Alat pemotong rumput tipe gendong Keterangan:

1. Tali gendong alat yang digunakan untuk mengangkut beban mesin 2. Unit daya gendong alat yang digunakan untuk menempatkan kontroler

mesin

3. Palang alat yang dipasang pada alat pemotong rumput yang dirancang untuk menjaga jarak minimum antara operator dan pisau potong ketika alat sedang dijalankan

4. Pisau potong alat yang berputar dengan dengan tepi yang tajam untuk memotong

5. Pelindung pisau potong alat untuk melindungi operator dari bahaya yang ditimbulkan oleh pisau potong dan benda-benda yang terlontar ketika alat dijalankan

6. Poros dan selubung poros berfungsi meneruskan daya selubung poros selubung poros yang digunakan untuk melindungi batang transmisi daya 7. Pegangan depan alat pendukung yang dipasang pada alat pemotong

rumput yang digunakan oleh operator untuk menahan, mengerakkan, dan mengarahkan pisau potong

8. Pegangan belakang Alat pendukung yang dipasang pada alat pemotong rumput yang digunakan oleh operator untuk membantu pegangan depan dalam menahan, mengerakkan, dan mengarahkan pisau potong.

(Haryono dan Pitoyo, 2006).

Gearbox

Fungsi gearbox atau transmisi adalah salah satu komponen utama motor yang disebut sebagai sistem pemindah tenaga. Transmisi berfungsi untuk memindahkan dan mengubah tenaga dari motor yang berputar, yang digunakan untuk memutar spindle mesin maupun melakukan gerakan feeding. Transmisi juga berfungsi untuk mengatur kecepatan gerak dan torsi serta berbalik putaran, sehingga dapat bergerak maju dan mundur. Transmisi manual atau lebih dikenal dengan sebutan gearbox, mempunyai beberapa fungsi antara lain:

1. Merubah momen puntir yang akan diteruskan ke spindle mesin.

2. Menyediakan rasio gigi yang sesuai dengan beban mesin.

3. Menghasilkan putaran mesin tanpa slip (Sularso, 1978).

Kinerja Alat

Kapasitas kerja efektif

Penentuan kapasitas kerja efektif (ha/jam) pengamatan dilakukan dengan menghitung waktu total yang digunakan untuk mengoperasikan alat pada satuan

luas tertentu. Kapasitas kerja efektif dapat dihitung dengan menggunakan rumus (Santosa, 2005):

KE =

A ... (1) t

Keterangan :

KE = Kapasitas kerja efektif (ha/jam) A = Luas lahan (ha)

t = Waktu total pengoperasian (jam) Kebutuhan bahan bakar

Kecepatan kendaraan dan konsumsi BBM mempunyai hubungan yang kuat. Semakin cepat maju traktor maka konsumsi BBM akan semakin meningkat pula. Tingginya kecepatan traktor dikarenakan piston lebih banyak membakar BBM. Semakin banyak BBM yang dibakar maka semakin banyak tenaga yang dihasilkan sehingga semakin cepat kenderaan bergerak (Prayudyanto dkk, 2008).

Konsumsi bahan bakar dapat ditentukan dengan rumus : Konsumsi Bahan Bakar = Volume Penambahan

(l/jam)... (2)

Waktu Kerja

Kadar air tanah

Kadar air tanah menunjukkan jumlah air yang terkandung di dalam tanah yang biasanya dinyatakan sebagai perbandingan massa air terhadap massa tanah kering atau perbandingan volume air terhadap volume tanah total. Dimensi kadar air tanah dapat dinyatakan persentase dari massa tanah (basis kering) atau persentase volume (volumetrik). Metode untuk mengukur kadar air tanah basis kering secara tradisional ialah secara gravimetrik, yaitu dengan mengeringkan tanah yang di ambil dari lapangan setelah ditimbang terlebih dahulu. Kemudian

dikeringkan ke dalam oven dengan suhu 110oC hingga beratnya konstan. Lama pengeringan tergantung pada jenis tanahnya namun sebagai acuan biasanya 24 jam. Setelah tanah dikeringkan kemudian ditimbang kembali dan dihitung kadar air basis kering (Wmd) sebagai berikut:

Kadar air basis kering (Wmd) = BTKA−BTKO × 100 % ... (3)

BTKO

Keterangan :

BTKA = Berat tanah kering awal (gr) BTKO = Berat tanah kering oven (gr) Kerapatan Massa (Bulk Density)

Kerapatan massa tanah (bulk density) adalah berat tanah kering udara dibagi dengan volumenya. Nilai kerapatan massa dari tanah dapat dituliskan sebagai berikut :

Kerapatan massa tanah (BD) = BTKO

Volume (g/cm3) ... (4) (Dingus, 1999).

Tanah lebih padat mempunyai kerapatan massa atau Bulk density yang lebih besar dari pada tanah mineral. Bagian atas mempunyai kandungan bulk density yang lebih rendah dibandingkan tanah di bawahnya. Bulk density di

lapangan tersusun atas tanah-tanah mineral yang umumnya berkisar 1,0-1,6 g/cm3. Tanah organik memiliki nilai bulk density yang lebih rendah, misalnya dapat mencapai 0,1g/cm3-0,9g/cm3 pada bahan organik. Bulk density atau kerapatan massa tanah banyak mempengaruhi sifat fisik tanah, seperti porositas, kekuatan, daya dukung, kemampuan tanah menyimpan drainase dan lain-lain. Sifat fisik tanah ini banyak bersangkutan dengan penggunaan tanah dalam berbagai keadaaan (Hardjowigeno, 2003).

Tenaga yang Dibutuhkan

Tenaga yang dibutuhkan pada saat penggemburan untuk mengetahui besar antara tenaga yang tersedia pada mesin pemotong rumput dengan poros roda penggembur yang bekerja pada tanah. Besar tenaga yang dibutuhkan dapat diketahui dengan rumus.

Tenaga (Hp) = T × n

63000 ... (5) Keterangan :

T = Torsi (lb in)

n = Jumlah putaran (Rpm) Disain dan Ukuran Alat

Penentuan desain dan ukuran pada mata pisau penggembur mengikuti desain roda besi bersirip pada traktor roda dua serta mengikuti rumus perhitungan roda besi bersirip dengan rumus sebagai berikut :

1. Penentuan diameter roda pisau penggembur :

Rw = Ht + Hc + Z... (6) Dw = 2 × Rw ... (7) 2. Penentuan lebar pisau, tinggi pisau, dan diameter flange

a. Penentuan lebar pisau dilakukan dengan mengasumsikan menggunakan perbandingan 4 : 1 untuk merujuk pada bentuk traktor roda dua tipe besi bersirip.

Jika perbandingan 4 : 1 maka dapat ditentukan dengan rumus :

Lebarpisau = Dw ... (8) 4

b. Penentuan tinggi pisau penggembur dapat ditentukan dengan rumus Tinggipisau = Lebarpisau × Cos∝ ... (9)

c. Penentuan diameter flange

Df = Dw – (2 ×Tpisau)...(10) 3. Penentuan jarak antar pisau dan sudut pada lingkaran flange

Penentuan jarak antar pisau dapat ditentukan dengan rumus : Jarak antar pisau = π.Dw

n ...(11) Sudut pada lingkaran flange = 360

n ...(12)

Gambar 5. Komponen rancangan roda penggembur

Keterangan :

Rw = Jari jari luar roda (cm) Ht = Jari jari gearbox (cm) Hc = Ground Clearance (cm) Z = Kedalaman roda (cm) Df = Diameter Flange (cm) Dw = Diameter luar roda (cm) n = Penentuan jumlah roda (Hermawan, 2010).

Analisis Ekonomi

Harga mesin-mesin pertanian relatif tinggi, sedangkan pekerjaan yang dapat dilayaninya pada setiap proses produksi pertanian mempunyai jangka waktu terbatas. Faktor iklim, kondisi pekerjaan yang dilakukan dan transportasi di lapangan merupakan sebagian dari faktor-faktor pembatas itu. Hambatan- hambatan ini di lapangan ini mengakibatkan mesin mempunyai masa (jam) kerja yang terbatas dalam setahun. Bila mesin menganggur, berarti kerugian bagi si pemilik. Oleh karena itu, pemilik harus dapat mengatur, mengusahakan, dan menyesuaikan pekerjaan yang dihadapinya dengan faktor-faktor penghambat tersebut agar mesin mempunyai efisiensi yang tinggi. Semakin besar jam kerja pemakaian mesin, semakin baik dan semakin menguntungkan. Dalam pemakaian alat dan mesin pertanian dibutuhkan pula pengalaman pengolahan (manajemen) yang sesuai dengan kondisi setempat. Pemakai harus menjaga dan merawat alat dan mesin yang dipakainya. Udara, pelumas, bahan bakar, air, dan sebagainya yang diberikan harus diusahakan sebersih mungkin supaya tidak menimbulkan ganguan. Supaya setiap mesin dapat bekerja dengan maksimal Analisis ekonomi digunakan untuk mengetahui besarnya biaya pengoperasian traktor. Dengan begitu, maka dapat dihitung besarnya keuntungan ataupun kerugian finansial jika menggunakan traktor (Daywin, et al., 2008).

Biaya pemakaian alat

Biaya pemakaian alat adalah biaya yang diperlukan suatu alat/mesin pertanian untuk setiap unit produk dan diperlukan data kapasitas alat/mesin yang bersangkutan. Ada dua kelompok biaya pemakaian alat atau mesin yang umum dibicarakan yaitu biaya tetap dan biaya tidak tetap. Jumlah biaya tetap tidak

dipengaruhi oleh jam kerja alat dan mesin, sedangkan biaya tidak tetap sangat dipengaruhi oleh alat dan mesin (Giatman, 2006). Pengukuran biaya pemakaian alat dilakukan dengan cara menjumlahkan biaya yang dikeluarkan yaitu biaya tetap dan biaya tidak tetap (biaya pokok).

BT

Biaya pokok

x BTT C

...(13) Dimana:

BT = Total biaya tetap (Rp/tahun) BTT = Total biaya tidak tetap (Rp/jam) x = Total jam kerja pertahun (jam/tahun) C = Kapasitas alat (jam/satuan produksi) Biaya tetap

Biaya tetap yaitu biaya yang besarnya tidak dipengaruhi oleh volume produksi. Beberapa yang termasuk biaya tetap adalah biaya gedung, biaya tanah, biaya mesin dan peralatan, dan sebagainya. Sedangkan biaya variabel yaitu biaya- biaya yang besarnya bergantung terhadap volume produksi. Biaya-biaya variabel diantaranya adalah biaya bahan baku dan biaya tenaga kerja langsung. Biaya total adalah jumlah dari biaya tetap dan biaya variabel (Pujawan, 2009).

Menurut Darun (2002), biaya tetap terdiri dari : a. Biaya penyusutan (metode garis lurus)

D

P S

n ...(14) Dimana :

D = Biaya penyusutan (Rp/tahun)

P = Nilai awal (harga beli/pembuatan) alsin (Rp)

S = Nilai akhir alsin (10% dari P) (Rp) n = Umur ekonomi (tahun)

b. Biaya bunga modal dan asuransi, perhitungannya digabungkan, besarnya:

I i

P

n 1

2n ... (15) Dimana :

i = Total persentase bunga modal dan asuransi (17% pertahun) Biaya tidak tetap

Biaya tidak tetap (variable cost) yaitu biaya yang dikeluarkan sehubungan dengan kegiatan produksi dan tergantung pada output yang dihasilkan, dimana semakin banyak produk yang dihasilkan maka semakin banyak bahan yang digunakan dan biaya yang digunakan akan semakin besar juga. Misalnya : biaya perbaikan, pembelian bahan, sewa alat, upah buruh, dan lain-lain (Waldiyono, 2008).

Biaya tidak tetap (BTT) terdiri dari :

a. Biaya bahan bakar = Konsumsi bahan bakar × Harga Bahan Bakar ....(16) b. Biaya Operator = Upah Kerja / Jam Kerja...(17)

(Anwar, 2013).

Break Even Point/BEP (Analisis Titik Impas)

Analisis titik impas umumnya berhubungan dengan proses penentuan tingkat produksi untuk menjamin agar kegiatan usaha yang dilakukan dapat membiayai sendiri (self financing). Selanjutnya dapat berkembang sendiri (self growing). Dalam analisis ini, keuntungan awal dianggap sama dengan nol. Bila pendapatan dari produksi berada di sebelah kiri titik impas maka kegiatan usaha

akan menderita kerugian, sebaliknya bila di sebelah kanan titik impas akan memperoleh keuntungan.

Untuk menentukan produksi titik impas (BEP) maka dapat digunakan rumus sebagai berikut:

N = F

(R V) ...(18) Dimana:

N = jumlah produksi minimal untuk mencapai titik impas (Kg) F = biaya tetap per tahun (rupiah)

R = penerimaan dari tiap unit produksi (harga jual) (rupiah) V = biaya tidak tetap per unit produksi.

(Waldiyono, 2008).

METODOLOGI PENELITIAN

Waktu dan Tempat Penelitian

Perancangan dan pembuatan alat ini dilakukan pada bulan Oktober dibengkel program studi keteknikan pertanian dan pengujian alat dilakukan pada bulan November tahun 2018 di lahan kosong Jalan Pembangunan.

Bahan dan Alat

Bahan-bahan yang digunakan adalah plat besi (mata pisau), gearbox, mesin rumput tipe gendong, bahan bakar minyak, kawat las, gerinda. Alat-alat yang digunakan adalah alat tulis, meteran, kamera, kalkulator, komputer, kunci L, oven, gelas ukur, tachometer, ring sample, cat pilox, ring sampel.

Gambaran Umum Alat

Secara fungsional komponen alat penggembur tanah yaitu gearbox dan mata pisau penggembur dan gearbox sebagai penyalur tenaga dari mesin rumput tipe gendong untuk memutar roda pisau penggembur setelah diketahui disain bentuk dan ukuran.

Serta alat ini juga didukung dengan alat-alat pendukung (struktural) lainnya yaitu mesin rumput tipe gendong yang dimana alat ini dioperasikan pada lahan untuk dilakukan penggemburan pada luas lahan dan kedalaman tanah tertentu.

Gambar 6. Mesin pemotong rumput

Gambar 7. Rancangan alat penggembur tanah tipe roda besi bersirip Prosedur Penelitian

- Melakukan perhitungan untuk menentukan ukuran roda penggembur

- Membuat disain mata pisau penggembur menggunakan aplikasi CAD solidworks

- Melakukan pembuatan mata pisau penggembur setelah mengetahui disain dan ukuran.

- Menyiapkan alat dan bahan

- Memotong plat besi sesuai disain bentuk dan ukuran menggunakan gerinda potong

- Menyatukan semua bentuk yang ditelah dipotong pada satu bagian ke bagian lainnya dengan pengelasan

- Melakukan finishing yaitu menghaluskan dengan gerinda dan melakukan pengecatan

- Memasang Gearbox dan mata pisau penggembur pada ujung palang mesin pemotong rumput tipe gendong.

- Mengisi bahan bakar pada mesin pemotong rumput tipe gendong.

- Mempersiapkan dan mengukur lahan untuk lokasi penggemburan pada ukuran 150 m2 dibagi menjadi 3 petakan berukuran 50 m2 masing-masing satu

perlakuan.

- Menyalakan dan mengoperasikan mesin .

- Mengoperasikan alat penggembur pada lahan sesuai pola gerakan yang telah ditentukan yaitu pola bolak balik rapat dengan berjalan mundur ke belakang.

- Mengoperasikan alat dengan kecepatan putaran roda penggembur sebesar 230 Rpm.

- Melakukan pengukuran parameter.

Gambar 8. Pola bolak-balik rapat Prosedur Pengukuran Bulk Density

- Menyiapkan alat dan bahan.

- Memasukkan ring sampel untuk tiap-tiap percobaan tanah pada keadaan tanah sebelum maupun sesudah digemburkan.

- Memasukkan ring sampel berisi tanah ke oven dengan suhu 110 C selama 24 jam.

- Mengeluarkan ring sampel berisi tanah dari oven setelah selesai dan menimbangnya.

- Melakukan perhitungan bulk density dengan cara hasil dari berat tanah kering oven (BTKO) dibagi dengan volume ring sampel.

Parameter Disain dan Ukuran

1. Penentuan diameter roda penggembur dan diameter flange

Penentuan diameter roda penggembur, jari-jari dan diameter flange dapat dihitung dengan Persamaan 6, 7 dan 10.

2. Penentuan lebar dan tinggi pisau

Penentuan lebar pisau dapat diasumsikan dengan perbandingan 4 : 1 dapat dihitung dengan Persamaan 8 dan penentuan tinggi pisau dapat ditentukan dengan Persamaan 9

3. Penentuan jarak antar pisau dan sudut pada lingkaran flange

Penentuan jarak antar pisau dan sudut pada lingkaran flange ditentukan lewat Persamaan 11 dan 12.

Parameter Pengujian Alat

1. Penentuan kapasitas kerja efektif (ha/jam)

Pengamatan dilakukan dengan rumus dari Persamaan 1

2. Penentuan konsumsi bahan bakar berdasarkan pola penggemburan

Konsumsi Bahan Bakar berdasarkan pola penggemburan dapat ditentukan dengan Persamaan 2

3. Kerapatan massa (bulk density) dan Kadar air tanah

Ditentukan dengan rumus Persamaan 4 dan 3 4. Tenaga yang dibutuhkan

Ditentukan dengan Persamaan 5 5. Analisis Ekonomi

a. Biaya pokok

Biaya pokok alat diperoleh dengan menggunakan Persamaan 13.

b. Biaya Tetap

Biaya tetap diperoleh dengan menggunakan Persamaan 14 dan 15.

c. Biaya tidak tetap

Biaya tidak tetap diperoleh dengan menggunakan Persamaan 16 dan 17.

d. Break Even Point/BEP (Analisis Titik Impas)

Break even point dapat diperoleh dengan menggunakan Persamaan 18.

HASIL DAN PEMBAHASAN

Hasil Desain dan Ukuran

Penentuan desain dan ukuran alat terutama pada bagian roda mata pisau penggembur menggunakan rumus rancangan dari desain roda besi bersirip pada traktor tangan yang bekerja pada lahan basah. Sehingga penamaan pada rancangan roda penggembur pada penelitian ini dengan tipe roda besi bersirip. Akan tetapi tidak semua rumus dari rancangan roda besi bersirip pada traktor roda dua diaplikasikan pada rancangan roda pisau penggembur, dikarenakan adanya perbedaan dari bentuk, ukuran, serta tujuan yang digunakan pada keduanya, dan hanya mengambil rumus-rumus desain bentuk yang umum seperti diameter roda, tinggi pisau, lebar pisau, sudut yang bekerja pada tanah.

1. Penentuan jari-jari dan diameter roda pisau penggembur jenis roda besi bersirip

Penentuan diameter roda pisau penggembur dan diameter flange dapat diketahui melalui tabel berikut :

Tabel 1. Parameter desain

Parameter Nilai (cm)

Ground Clearance (Hc) 2

Kedalaman roda masuk ketanah (Z) 2

Jari-jari dasar gearbox (Ht) 4

Dari Tabel 1 parameter desain dapat diketahui jarak antara badan gearbox dengan permukaan tanah disebut ground clearance (Hc) ditentukan sebesar 2 cm dengan tujuan pada saat beroperasi badan gearbox tidak akan menyentuh tanah sehingga tidak menghambat pergerakan roda pisau penggembur. Sedangkan kedalaman roda masuk kedalam tanah (Z) ditentukan sebesar 2 cm dengan tujuan agar saat beroperasi kemungkinan pisau roda penggembur dapat masuk ke dalam

tanah dan menghasilkan kedalaman hasil penggemburan mencapai 2 cm, serta jari jari gear box sebesar 4 cm dilakukan dengan pengukuran manual dikarenakan gearbox sudah tersedia sehingga tidak lagi melakukan pendesainan bentuk dan

ukuran. Untuk menentukan jari jari roda penggembur disimbolkan dengan (Rw) dapat ditentukan sebagai berikut, Rw = Ht + Hc + Z = 8 cm, dan menentukan diameter luar roda disimbolkan dengan (Dw) dapat ditentukan dengan, Dw = 2 × 8 cm (Rw) = 16 cm. Dengan demikian ukuran jari jari roda dan diameter luar roda yang dirancang berada pada nilai 8 cm dan 16 cm, dapat dirujuk di Lampiran 1.

Gambar 9. Rancangan roda penggembur tanah jenis roda besi bersirip 2. Penentuan lebar pisau, tinggi pisau, diameter flange

Penentuan lebar pisau dapat diasumsikan menggunakan nilai perbandingan 4:1 untuk merujuk pada bentuk roda besi bersirip pada traktor roda dua disebabkan oleh prinsip dan ukuran yang berbeda di antara keduanya, dan rancangan lebar pisau penggembur didapat menggunakan perbandingan 4:1 sebesar 4 cm. Penentuan nilai tinggi pisau diperoleh sebesar 3,04 cm dengan membentuk sudut 40, dapat dirujuk di Lampiran 1.

Gambar 10. Penentuan lebar, tinggi, dan panjang roda penggembur

Sudut 40 yang terbentuk pada pisau penggembur adalah sudut ideal yang mana pisau penggembur melakukan penetrasi kedalam tanah dan menghasilkan kedalaman penggemburan sebesar 2 cm, dengan menganalogikan kondisi masuknya cangkul kedalam tanah. Rancangan diameter flange pada roda penggembur dapat ditentukan dengan nilai 9,87 cm, dapat dirujuk di Lampiran 1.

Gambar 11. Sudut yang terbentuk pada pisau roda penggembur

3. Penentuan jarak antar pisau dan sudut pada flange

Penentuan jarak antar pisau ditentukan dengan cara membandingkan antara diameter luar roda dengan jumlah pisau penggembur, di mana jumlah pisau penggembur telah diketahui. Jumlah pisau penggembur yang digunakan pada rancangan ini sebanyak 6 pisau penggembur, jumlah ini sudah ideal untuk rancangannya karena untuk jumlah pisau penggembur tidak boleh terlalu sedikit dan tidak boleh terlalu banyak karena akan mengganggu efektivitas kerja alat penggembur. Jarak antar pisau pada rancangan ini diperoleh dengan nilai 8,37 cm.

Sudut pada lingkaran flange ditentukan dengan cara mengukur manual dan menggunakan rumus dikarenakan flange pada bagian roda penggembur berbentuk lingkaran sehingga mudah untuk mengetahui keliling dari flange tersebut dan diperoleh nilai sudut pada lingkaran flange sebesar 60, dapat dirujuk di Lampiran 1.

Gambar 12. Jarak dan sudut pada flange

Modifikasi pisau alat penggembur tanah tipe gendong menjadi alat penggembur tanah salah satu kegiatan yang tepat guna dalam pertanian terutama

dalam pengolahan tanah dikarenakan alat penggembur tanah awalnya dimodifikasi dari mata pisau pembabat rumput kemudian dialih fungsikan dengan melakukan desain bentuk dan ukuran menggunakan aplikasi CAD solidworks, kemudian dilakukan pembuatan hasil dari disain tersebut merangkai dan memasang antara komponen satu dengan komponen lainnya seperti mesin rumput sebagai sumber tenaga, stick handle sebagai kendali, gearbox sebagai penyalur tenaga, kemudian mata pisau penggembur. Pada alat penggembur tanah ini menggunakan mesin jenis motor bakar pemotong rumput tipe gendong Merk Tanaka SUM 328 SE dengan tenaga mesin 1,4 HP, 32,8 cc, bahan bakar bensin campur oli 2 tak (25:1), kapasitas tangki 1,2 liter, starter recoil, sistem ignisi elektronik, serta panjang stick 130 cm.

Gambar 13. Alat penggembur tanah dengan mesin rumput tipe gendong Keterangan :

1. Tuas penarik gas 2. Handle pegangan 3. Motor bakar

4. Stick 5. Gearbox

6. Roda pisau penggembur

Prinsip kerja alat penggembur tanah dengan menggunakan mesin rumput tipe gendong ialah ketika semua komponen telah dipasang yaitu gearbox, roda pisau penggembur, stick, dan mesin. Kemudian mesin dihidupkan ditarik tuas gas sesuai level gas yang dinginkan gas level 1 dengan rata-rata kecepatan 230 Rpm, agar dapat mengetahui pada kecepatan berapa roda pisau penggembur dioperasikan pada tanah. Setelah diketahui kecepatan roda pada level gas tertentu dioperasikan alat penggembur dengan memegang handle yang melekat pada stick, roda pisau penggembur akan berputar berlawanan jarum jam dan menghancurkan permukaan tanah dengan kedalaman pada pisau penggembur ke dalam tanah.

Hasil Parameter Pengujian Alat

Penentuan parameter pengujian alat pada alat penggembur bertujuan agar alat beroperasi sesuai dengan rancangan, parameter pengujian alat meliputi kapasitas efektif alat, kebutuhan bahan bakar, kerapatan massa, dan analisis ekonomi.

1. Kapasitas efektif alat

Penentuan kapasitas efektif alat penggembur tanah jenis roda besi bersirip ditentukan dengan cara membandingkan antara luas lahan penggemburan dengan waktu yang dibutuhkan. Data kapasitas efektif dapat dilihat pada Tabel 2.

Tabel 2. Rataan kapasitas alat Percobaan

Luas Lahan (Ha)

Waktu (Jam)

Kapasitas Efektif Alat (Ha/Jam)

I 0,005 0,186 0,02688

II 0,005 0,180 0,02777

III 0,005 0,183 0,02732

Rata-rata 0,005 0,183 0,02732

Untuk pengujian kapasitas efektif alat penggembur tanah jenis roda besi bersirip ini pada lahan seluas 150 m2 panjang 15 m dan lebar 10 m dibagi masing- masing 1 percobaan pada jumlah 3 petakan sehingga didapatkan luas lahan sebesar 50 m2 panjang 5 m dan lebar 10 m dikonversi menjadi 0,005 Ha. Pada petakan atau percobaan pertama didapat hasil pada luas lahan 0,005 Ha dalam waktu 11,12 menit dikonversi menjadi 0,186 jam kapasitas efektif alat sebesar 0,02688 Ha/jam, dan pada percobaan kedua pada luas lahan 0,005 Ha dalam waktu 10,49 menit dikonversi 0,180 jam kapasitas efektif alat sebesar 0,02777 Ha/jam, pada percobaan ketiga luas lahan 0,005 Ha dalam waktu 11,00 menit dikonversi 0,183 jam kapasitas efektif alat sebesar 0,02732 Ha/jam. Pada tabel tersebut diperoleh rata-rata kapasitas efektif alat sebesar 0,02732 Ha/Jam, jadi dalam 1 jam pengoperasian alat ini dapat menggemburkan tanah seluas 273 m2, dapat dirujuk pada Lampiran 2.

Ada beberapa faktor yang mempengaruhi kapasitas efektif alat hal ini disebabkan beberapa faktor yaitu : waktu yang hilang ketika berbelok, waktu yang hilang sewaktu pengaturan alat, serta waktu untuk istirahat (Hunt, 1979). Pada percobaan II menghasilkan kapasitas efektif yang besar dikarenakan operator lebih cepat mengoperasikan alat dibandingkan pada percobaan I dan III dan keadaan tanah pada petakan 2 sangat baik seperti tidak ada bebatuan dan semisalnya sehingga pengoperasian berjalan cepat. Selanjutnya Moens (1978), mengungkapkan bahwa kapasitas kerja pengoperasian alat atau mesin pertanian tergantung pada, tipe dan besarnya alat atau mesin pertanian, keterampilan operator, sumber tenaga tersedia, dan keadaan kerja. Pola pengolahan tanah akan mempengaruhi kapasitas kerja alat pengolah tanah yang digunakan. Pola

pengolahan tanah yang baik adalah pola pengolahan tanah yang meminimalisir waktu terbuang. Dalam hal ini, waktu berbelok merupakan waktu yang merugikan, jadi pola pengolahan tanah yang baik adalah pola dengan jumlah berbelok yang paling sedikit.

0.028 0.0278 0.0276 0.0274 0.0272 0.027 0.0268 0.0266 0.0264

1 2 3

Percobaan

Kapasitas Efektif Alat

Gambar 14. Grafik kapasitas efektif alat 2. Kebutuhan bahan bakar

Penentuan kebutuhan bahan bakar pada alat penggembur tanah jenis roda besi bersirip ditentukan dengan cara membandingkan antara volume penambahan bahan bakar setelah dilakukan pengemburan pada setiap perlakuan dengan waktu kerja. Data kebutuhan bahan bakar dapat dilihat pada Tabel 3.

Tabel 3. Rataan kebutuhan bahan bakar

Percobaan

Luas Lahan (Ha)

Konsumsi Bahan Bakar (l)

Waktu Operasi (Jam)

Laju Konsumsi

Bahan Bakar (l/Jam)

Kecepatan (Rpm)

Kedala man (cm)

1 0,005 0,180 0,186 0,96 230 2

2 0,005 0,190 0,180 1,05 230 2

3 0,005 0,185 0,183 1,01 230 2

Rata-rata 0,005 0,185 0,183 1,00 230 2

Ha/jam

Diketahui bahwa penggemburan pada alat ini menggunakan kecepatan rata-rata putaran pisau penggembur sebesar 230 rpm pada level gas 1 yang diukur dengan alat tachometer. Maka diperoleh konsumsi bahan bakar tertinggi terdapat pada percobaan 2 sebesar 1,05 l/jam dan konsumsi bahan bakar tertinggi kedua pada percobaan 3 sebesar 1,01 l/jam dan konsumsi bahan terendah pada percobaan 1 sebesar 0,96 l/jam, dan rata-rata kebutuhan bahan bakar sebesar 1 l/jam, dapat dirujuk di Lampiran 3.

1.06 1.04 1.02 1 0.98 0.96 0.94 0.92 0.9

1 2 3

Percobaan

Kebutuhan Bahan Bakar

Gambar 15. Grafik kebutuhan bahan bakar

Ada beberapa hal yang mempengaruhi kebutuhan bahan bakar pada alat penggembur tanah, mulai dari kondisi tanah banyak bebatuan terutama pada petakan tanah 1 dan 3 sehingga mempengaruhi penetrasi pada pisau alat penggembur terhadap tanah. Kedalaman tanah penggemburan juga mempengaruhi kebutuhan bahan bakar, pada Tabel 3 rataan kebutuhan bahan bakar hasil penggemburan pada kedalaman tanah sedalam 2 cm, sesuai Pramuhadi (2004) semakin dalam penggemburan maka akan semakin lambat mesin berjalan karena tenaga yang diperlukan akan semakin besar, akibatnya semakin besar pula tenaga

Liter/jam

yang dibutuhkan untuk menggerakkan alat dan mesin. Pada alat penggembur tanah ini bisa dikategorikan hemat bahan bakar karena pada waktu 1 jam pengoperasian hanya menghabiskan bahan bakar sebesar 1 liter pada luas lahan 273 m2 pada kedalaman tanah 2 cm.

Gambar 16. Kedalaman tanah hasil penggemburan 3. Kerapatan massa (Bulk density)

Kerapatan massa pada tanah setelah dilakukan penggemburan dengan alat penggembur tanah jenis roda besi bersirip bertujuan agar mengetahui kegemburan suatu tanah, karena tidak ada penjelasan secara konkrit tentang ciri-ciri tanah gembur. Pada percobaan ini penggemburan dilakukan dilahan terbuka dengan tekstur tanah lempung berpasir (LP) distribusi partikel yaitu 69,84 % Pasir, 20%

Debu, 10,16% Liat.

Tabel 4. Rataan bulk density sebelum penggemburan Percobaan

Berat tanah sebelum penggemburan

(gr)

BTKO sebelum penggemburan

(gr)

Kadar air tanah (%)

Bulk density sebelum penggemburan

(gr/cm3)

1 88,86 63,32 40,0 1,34

2 84,05 60,15 39,0 1,22

3 84,77 59,54 42,0 1,26

Rata-rata 85,08 61,00 40,3 1,27

Dari Tabel 4 rataan bulk density sebelum penggemburan diperoleh hasil rata-rata berat tanah sebelum penggemburan sebesar 88,86 gr, rata-rata berat tanah kering oven sebelum penggemburan sebesar 61 gr, rata-rata jumlah kadar air pada

tanah dalam kondisi sebelum penggemburan sebesar 40,3 % dan rata-rata bulk density sebesar 1,27 gr/cm3 dapat dirujuk pada Lampiran 4.

Tabel 5. Rataan bulk density sesudah penggemburan Percobaan

Berat tanah sesudah penggemburan

(gr)

BTKO sesudah penggemburan

(gr)

Kadar air tanah (%)

Bulk density sesudah penggemburan

(gr/cm3)

1 57,02 37,20 53,0 0,78

2 65,42 40,98 59,0 0,83

3 59,25 38,80 52,0 0,82

Rata-rata 60,05 38,09 54,6 0,81

Dari Tabel 5 rataan bulk density sebelum penggemburan diperoleh hasil rata-rata berat tanah sebelum penggemburan sebesar 60,5 gr, rata-rata berat tanah kering oven sesudah penggemburan sebesar 38,9 gr, rata-rata jumlah kadar air pada tanah dalam kondisi sebelum penggemburan sebesar 54,6 % dan rata-rata bulk density sebesar 0,81 gr/cm3 dapat dirujuk pada Lampiran 4.

Dari Tabel 4 dan 5 dapat diambil beberapa kesimpulan bahwa tanah gembur dapat diketahui dengan bulk density yang lebih rendah dari keadaan tanah sebelum penggemburan khususnya pada tekstur lempung berpasir, dan menurut Tanveera (2015) bahwa bulk density ideal pada tanah dengan tekstur sandy loam atau lempung berpasir sebesar < 1,32 gr/cm3. Bulk density pada tanah sesudah penggemburan lebih rendah diakibatkan penetrasi roda penggembur dalam memecah tiap-tiap bongkahan tanah sehingga menjadi remah seperti yang ditunjukkan pada Gambar 17.

Gambar 17. Kondisi tanah pada proses penggemburan

Pada tanah sebelum penggemburan memiliki nilai bulk density yang lebih tinggi dikarenakan tanah tersebut lebih rapat dan padat sesuai Hardjowigeno (2003) karena tanah tesebut lebih padat sehingga mempunyai bulk density atau kerapatan massa lebih tinggi, berikut grafik menjelaskan bahwa bulk density sebelum > bulk density sesudah

1.6 1.4 1.2 1 0.8 0.6 0.4 0.2 0

1 2 3

Percobaan

Bulk density sebelum Bulk density sesudah

Gambar 18. Grafik bulk density

Kadar air tanah juga mempengaruhi kerapatan massa (bulk density) pada tanah, didapatkan rata-rata hasil jumlah kadar air di pada kondisi tanah sebelum

gr/cm3

dan sesudah penggemburan sebesar 40,3% dan 54,6 % dapat dirujuk pada Lampiran 5. Pada penelitian ini diperoleh tanah yang lebih padat dengan nilai bulk density lebih tinggi mempunyai nilai kadar air yang kecil dibandingkan tanah

dengan setelah dilakukan penggemburan yang sifatnya remah atau gembur mempunyai bulk density yang rendah, dikarenakan kemampuan untuk meloloskan air ke dalam tanah yang di mana fungsi utama sebagai media gerak unsur hara ke dalam akar yang berguna untuk menunjang pertumbuhan suatu jenis tanaman tertentu.

4. Tenaga yang dibutuhkan

Penentuan tenaga yang dibutuhkan pada alat ini agar mengetahui besarnya tenaga yang dibutuhkan terhadap tenaga yang tersedia pada mesin untuk penggemburan pada roda alat penggembur, pada spesifikasi alat bahwa mesin pemotong rumput memiliki tenaga sebesar 1,4 HP, kecepatan maksimal pada gearbox sebesar 250 RPM, kecepatan putaran roda 230 RPM dan kecepatan putaran 7500 RPM, tetapi pada kecepatan putar tidak sebesar 7500 RPM karena berbedanya prinsip kerja pemutar pisau pemotong rumput dengan gearbox untuk menggerakkan roda. Rasio gearbox sebesar 1:30 dari kecepatan putar mesin 7500 RPM sehingga diperoleh kecepatan maksimal gearbox 250 RPM, dan diperoleh besar tenaga yang dibutuhkan untuk pengoperasian dalam menggemburkan tanah sebesar 1,28 HP pada jenis tanah lempung berpasir dapat dirujuk pada Lampiran 7. Besar tenaga pengoperasian alat penggembur tanah ini masih dikategorikan dalam pekerjaan ringan Sesuai pada Harnel dan Buharman (2010) yang menyatakan berdasarkan identifikasi tingkatan kerja oleh pada manusia berumur 20-50 tahun menunjukkan bahwa kebutuhan tenaga untuk mengoperasikan alat

penggembur tanah dapat digolongkan dalam tingkat pekerjaan ringan yaitu 0,2-1,5 HP.

Analisis ekonomi a. Biaya pemakaian alat

Analisis ekonomi ini digunakan untuk menentukan besarnya biaya yang harus dikeluarkan saat melakukan penggemburan menggunakan alat ini dan seberapa besar biaya produksi sehingga keuntungan alat dapat diperhitungkan.

Dari penelitian yang dilakukan diperoleh biaya untuk alat penggembur tanah tipe roda besi bersirip atau tiap tahunnya, diperoleh dari kapasitas alat pada saat penggemburan sebesar 0,02732 Ha/jam pada tahun pertama hingga tahun ke lima sama. Hal ini disebabkan persamaan nilai biaya penyusutan pada tiap tahunnya sehingga mengakibatkan biaya tetap alat tiap tahunnya sama.

Biaya pemakaian alat diketahui dengan menjumlahkan biaya tetap dan biaya tidak tetap, biaya tetap dari alat penggembur tanah jenis roda bersirip ini sebesar Rp 525.000, terdiri dari biaya penyusutan sebesar Rp 450.000/tahun dan bunga modal dan asuransi Rp 75.000/tahun, dan biaya tidak tetap pada alat penggembur tanah tipe roda besi bersirip sebesar Rp 14.050/jam terdiri dari biaya bahan bakar sebesar Rp 7.800/jam, biaya operator sebesar Rp 6.250/jam, dan biaya pokok sebesar Rp 530.090/Ha, dapat dirujuk di Lampiran 6.

b. Break Even Point

Dari hasil penelitian ini di peroleh nilai BEP yang mencapai titik impas apabila telah melakukan penggemburan sebesar 2,4 Ha/tahun dapat dirujuk pada Lampiran 8, menurut Waldyono (2008), analisis titik impas umumnya berhubungan dengan proses penentuan tingkat produksi untuk menjamin agar

kegiatan usaha yang digunakan dapat membiayai sendiri (self financing), dan selanjutnya dapat berkembang sendiri (self growing). Dalam analisis ini keuntungan awal dianggap nol. Manfaat perhitungan titik impas adalah untuk mengetahui batas produksi minimal yang harus dicapai dan dipasarkan agar usaha yang dikelola masih layak untuk dijalankan. Pada kondisi ini income yang diperoleh hanya cukup untuk menutupi biaya operasional tanpa adanya keuntungan.

KESIMPULAN DAN SARAN

Kesimpulan

1. Berdasarkan hasil perhitungan, rancangan alat penggembur yang efektif pada penelitian ini adalah diameter luar roda 16 cm, jumlah mata pisau 6 dengan sudut 40, panjang mata pisau 16 cm, lebar 4 cm, tinggi 3,04 cm.

2. Kapasitas efektif rata-rata alat pengembur tanah tipe roda besi bersirip adalah 0,02732 Ha/jam.

3. Kebutuhan bahan bakar rata-rata alat penggembur tanah tipe roda besi bersirip adalah 1 Liter/jam.

4. Tanah hasil penggemburan dinyatakan gembur dengan kerapatan massa tanah dalam keadaan sebelum gembur lebih besar dengan rata-rata sebesar 1,17gr/cm3 dan besar kerapatan massa tanah pada keadaan gembur sebesar 0,84.

5. Alat penggembur tanah tipe roda besi bersirip ini memiliki biaya pokok tiap tahunnya sebesar Rp 530.090/tahun.

6. Alat penggembur tanah tipe roda besi bersirip ini akan mencapai break even point apabila telah melakukan penggemburan lahan seluas 2,4 Ha/tahun.

7. Berdasarkan hasil perhitungan dan penelitian langsung dilapangan, alat penggembur tanah tipe roda besi bersirip efektif bekerja pada tanah dengan tekstur lempung berpasir.

8. Besar tenaga yang dibutuhkan dalam pengoperasian alat sebesar 1,28 HP dengan tenaga tersedia pada mesin sebesar 1,4 HP.

Saran

1. Perlu dilakukan penelitian ergonomic tentang kenyamanan dan kelayakan alat ini untuk menunjang efektifitas alat dalam bekerja.

2. Perlu pengujian pada kecepatan putaran roda pisau yang berbeda.

3. Perlu rancangan dan pengujian pada kedalaman tanah yang berbeda.

4. Perlu rancangan dan pengujian dengan tekstur tanah yang berbeda.

DAFTAR PUSTAKA

Anwar, M. 2013. Analisis Pengolahan Lahan Sawah Dengan Menggunakan Traktor Tangan Di Desa Sigeokgeok Kabupaten Toba Samosir. Skripsi Program Studi Keteknikan Pertanian. Universitas Sumatera Utara.

Medan.

Banuwa, I. S. 2013. Erosi. Kencana Prenada Media Group. Jakarta.

Darun. 2002. Ekonomi Teknik. Jurusan Teknologi Pertanian Fakultas Pertanian USU. Medan.

Daywin, F.J dan R.G Sitompul dan Imam, H. 1999. Mesin-mesin budidaya pertanian lahan kering. Proyek Peningkatan Perguruan Tinggi Institut Pertanian Bogor. Bogor.

Daywin, F. J., R. G. Sitompul dan I. Hidayat, 2008. Mesin-Mesin Budidaya Pertanian di Lahan Kering. Graha Ilmu. Yogyakarta.

Dingus, D. D. 1999. Soil Science Laboratory Manual. Prantince Hall, California Edisi Kedua. Liberty. Yogyakarta.

Giatman, M. 2006. Ekonomi Teknik. PT. Raja Grafindo Persada. Jakarta.

Hakim, N.,Nyakpa, M.Y., Lubis, A.M., Nugroho, S.G., Diha, M.A., Hong,G.B., Bailey, H.H. 1986. Dasar-Dasar Ilmu Tanah. Universitas Lampung. 488 hal.

Handaka dan Joko, P. 2008. Mesin pemotong rumput jinjing, Persyaratan keselamatan dan pengujian Padi. Jurnal Enginering Pertanian. 6(2):78.

Hardjosentono, M. 2002. Mesin Pertanian. Bumi Aksara. Kalimantan Timur.

Hardjowigeno, S. 2003. Klasifikasi Tanah dan Pedogenesis. Jakarta. Akademika Harnel, A., Buharman, B. 2011.Kajian Teknis Dan Ekonomis Mesin Penyiang

(Power Weeder) Padi Di Lahan Sawah Tadah Hujan. Balai Pengkajian Teknologi Pertanian Sumatera Barat (Bptp). Vol 14 No 1.

Haryono dan Pitoyo, J. 2006. Mesin penyiang tipe baru untuk padi sawah. Balai Besar Pengembangan Alat dan Mesin Pertanian. Serpong.

Hermantoro. 2011. Teknologi Inovatif Irigasi Lahan Kering dan Lahan Basah Studi Kasus Untuk Tanaman Lada Perdu. INSTIPER.Yogyakarta.

Hermawan, W. 2010. Aplikasi pengukuran tahanan tanah terhadap penekanan plat dalam penentuan parameter desain roda besi bersirip untuk lahan sawah.

Prosiding Seminar Nasional Perhimpunan Teknik Pertanian Indonesia :

Hillel, D. (1971) Soil and Water, Physical Principles and Processes. Academic Press, New York.

Hunt, D. 1979. Farm Power and Machinery Management. Iowa State Univ. Press, Ames. Iowa.

Kepner, R. A, R, Bainer and E.L. Barger. 1982. Principles of Farm Machinery.

AVI Publishing Co. Connecticut.

Koga, Y. 1988. Farm Machinery Vol. II. Tsukuba International Agricultural Training Centre. JICA.

Moens. 1978. Objective of agricultural mechanization. Paper in Agricultural Mechanization Strategy, Nuffic The/LHW. IPB. Bogor.

Poerwowidodo. 1992. Telaah Kesuburan Tanah. Penerbit Angkasa. Bandung.

Pramuhadi, G. 2004. Studi Hubungan Antara Beban Mesin Traktor dan Efisiensi Pengolahan Tanah. Tesis Program Studi Ilmu Keteknikan Pertanian.

Institut Pertanian Bogor, Bogor.

Prayudyanto, M.M., Jacub, C., Driejana, R. danTamin, O.Z. 2008. Background For Optimization Of Fuel Consumtion At Congested Network Using Hydrodynamic Traffic Theory. Proceeding Forum Studi Transportasi antar Perguruan Tinggi International Symposium.Jember.

Pujawan, I.N. 2009. Ekonomi Teknik. Guna Widya. Surabaya.

Rizaldi, T. 2006. Mesin Peralatan. Departemen Teknologi Pertanian Universitas Sumatera Utara. Medan.

Santosa, et al. 2005. Kinerja Traktor Tangan Untuk Pengolahan Tanah.

Akademika ISSN 0854-4336.9(2).

Sembiring, M. T., Dini W, dan Indah R.T. 2017. Perancangan Alat Penggembur Tanah Untuk Petani Palawija (Studi Kasus pada Desa Kubu Colia Kabupaten Karo). ABDIMAS TALENTA. 2(1):32-36.

Sularso. 1978. Dasar Perencanaan dan Pemilihan Elemen Mesin. Surakarta. ATMI Press.

Waldiyono. 2008. Ekonomi Teknik (Konsep, Teori dan Aplikasi). Pustaka Pelajar. Yogyakarta.

LAMPIRAN

Lampiran 1. Perhitungan Rancangan Alat Penggembur Jenis Roda Besi Bersirip Diketahui :

Ground cleareance (Hc) = 2 cm Jari-jari gearbox (Ht) = 4 cm Kedalaman tanah (Z) = 2 cm Persoalan :

- Penentuan panjang dan lebar pisau

- Penentuan tinggi pisau dan diameter flange - Jarak antar pisau

Penyelesaian :

Jari-jari Luar Roda Rw

Diameter Luar Roda Dw

Rw = Hc + Ht + Z

= 4 cm + 2 cm + 2 cm

= 8 cm Dw = 2 × Rw

= 2 × 8 cm

= 16 cm

Penentuan panjang dan lebar pisau Panjang Pisau Pp

Lebar Pisau Lp

Pp diasumsikan sama dengan Dw 16 cm

Pp = Dw 4 cm

Pp = 16 cm

Lp diasumsikan dengan perbandingan 4 : 1

Lp = 4

Dw 1

Lp = Dw

=

16 = 4 cm4 4

Penentuan tinggi pisau dan diameter flange Diketahui :

Dw = 16 cm Pp = 16 cm Lp = 4 cm

Sudut Pisau = 40

Tinggi Pisau Tp Tp = a × Cos 40

= 4 cm × 0,76

= 3,04 cm

Diameter Flange Df Df = Dw – ( 2× Tp)

= 16 – (2 × 3, 04)

= 9,98 cm Jarak antar pisau Jarak antar pisau = π.Dw

n n = Jumlah pisau

= 3,14.16 = 8,37 cm

6

Sudut pada lingkaran flange = 360

� = 360

6 = 60

b 40 a

Lampiran 2. Perhitungan kapasitas efektif alat Tabel kapasitas efektif alat

Percobaan

Luas Lahan

(Ha)

Waktu (Jam)

Kapasitas Efektif Alat (Ha/Jam)

I 0,005 0,186 0,02688

II 0,005 0,180 0,02777

III 0,005 0,183 0,02732

Rata-rata 0,005 0,183 0,02732

Luas lahan = 150 m2 50 m2 = 0,005 Ha

50 m2 menjadi 3

Kapasitas efektif alat = Luas lahan

Waktu total pengoperasian (ha/jam) Ulangan 1 = 0,005

0,186

Ulangan 2 = 0,005

0,180

Ulangan 1 = 0,005

0,183

= 0,02688ha/jam

= 0,02777 ha/jam

= 0,02732ha/jam

Rata-rata = Ulangan 1 + Ulangan 2 + Ulangan 3 3

= 0,02688 + 0,027777 + 0,02732 3

= 0.02732 ha/jam

= 36,60 jam/ha

Lampiran 3. Perhitungan Kebutuhan Bahan Bakar Tabel kebutuhan bahan bakar

Percobaa n

Luas Laha

n (Ha)

Volume Penambaha

n (l)

Waktu Operasi (Jam)

Kebutuhan BahanBak ar (l/Jam)

Kecepatan (Rpm)

Kedala man (cm)

1 0,005 0,18 0,186 0,96 230 2

2 0,005 0,19 0,180 1,05 230 2

3 0,005 0,185 0,183 1,01 230 2

Rata-rata 0,005 0,185 0,183 1,00 230 2

Konsumsi Bahan Bakar = Volume Penambahan

Waktu Pengoperasian (liter/jam)

U

langan 1 = 0,180,186

U

langan 2 = 0,190,180

U

langan 1 = 0,1850,183

= 0,96 Liter/jam

= 1,05 Liter/jam

= 1,01 Liter/jam

Rata-rata = Ulangan 1 + Ulangan 2 + Ulangan 3 3

= 0.96 + 1,05 + 1,01 3

= 1 Liter/jam

Lampiran 4. Perhitungan Kerapatan Massa (Bulk Density) Tabel kerapatan massa (Bulk density) sebelum penggemburan

Percobaan

Berat tanah sebelum penggemburan (gr)

BTKO sebelum penggemburan (gr)

Bulk density sebelum penggemburan

(gr/cm3)

1 88,86 63,32 1,34

2 84,05 60,15 1,22

3 84,77 59,54 1,26

Rata-rata 85,08 61,00 1,27

Kerapatan massa tanah (BD) = BTKO

Volume (g/cm3) Volume (Vt) = 1

π

d2 t4

Sebelum Penggemburan Percobaan 1 = BTKO

1 π d2 t 4

= 63,32

(gr/cm3)

= 1,34 gr/cm3

1 3,14 52 2,4 4

BTKO Percobaan 2 = 1

4π d2 t

= 60,15

(gr/cm3)

= 1,22 gr/cm3

1 3,14 52 2,5 4

Percobaan 3 = BTKO1

π d2 t 4

= 59,54

(gr/cm3)

= 1,26 gr/cm3

1 3,14 52 2,4 4

4

Rata-rata Bulk density sebelum penggemburan

= Percobaan 1 + Percobaan 2 + Percobaan3

3

=

1,34+1,22+ 1,26=1,27 gr/cm3

3

Tabel kerapatan massa (Bulk density) sesudah penggemburan

Percobaan Berat tanah sesudah penggemburan (gr)

BTKO sesudah penggemburan

(gr)

Bulk density sesudah penggemburan (gr/cm3)

1 57,02 37,20 0,78

2 65,42 40,98 0,83

3 59,25 38,80 0,82

Rata-rata 60,05 38,09 0,81

Percobaan 1 = BTKO1

π d2t 4

(gr/cm3)

= 1 37,40 .3,14 .52 2,4 4

=

0,78gr/cm3Percobaan 2 = BTKO1

.π .d2t 4

(gr/cm3)

= 1 40,98 3,14 52 2,5 4

=

0, 83 gr/cm3Percobaan 3 = BTKO

1 πd2t (gr/cm3)

= 1 38,80 3,14 52 2,4 4

=

0,82 gr/cm3Rata-rata Bulk density sebelum penggemburan

= Percobaan 1 + Percobaan 2 + Percobaan 3 3

= 0,78 + 0,83 + 0,82

= 0,81 gr/cm3

3