JURUSAN TEKNOLOGI HASIL HUTAN

FAKULTAS KEHUTANAN

UNIVERSITAS WINAYA MUKTI

2007

Oleh:

YOYO SUHAYA, S.Hut. MSi

Dibiayai oleh Oirektorat Jenderal Pendidikan Tinggi, Departemen Pendidikan Nasional Sesuai dengan Surat Perjanjian Pelaksanaan Hibah Penelitian

Nomor: 003/SP2H/PP/DP2M/111/2007 Tanggal 29 Maret 2007

STABILISASI DIMENSI PADA PRODUK KAYU MELALUI

PENGERINGAN K~NVENSIONAL

LAPORAN PENELITIAN

DOSEN MUDA

JURUSAN TEKNOLOGI HASIL HUTAN

FAKULTAS KEHUTANAN

UNIVERSITAS WINAYA MUKTI

2007

Oleh:

YOYO SUHAYA, S.Hut. MSi

Dibiayai oleh Direktorat Jenderal Pendidikan Tinggi, Departemen Pendidikan Nasional Sesuai dengan Surat Perjanjian Pelaksanaan Hibah Penelitian

Nomor: 003/SP2H/PP/DP2M/lll/2007 Tanggal 29 Maret 2007

STABILISASI DIMENSI PADA PRODUK KAYU MELALUI

PENGERINGAN KONVENSIONAL

DOSEN MUDA

B

i

\

P

E

-

~

it: ~A ..

Acc. No. : ..

L.}.?j.

:

.

~~~

Class :·

-···

·

····

·

·

7.

.

I

.

s

.

·

·

·

:2

·

·

·

·

:

·

··

oi .

"

..

o

·

~

·

-

..

Qecl ed : ':/. "° .. -··-···--·NIP. NIPY. 1710369 Suhaya, S.Hut.MSi NIPY. Kehutanan UN\IVIM ~ ~ Sumedang, 1 Oktober 2007 6 bulan

Rp 10.000.000,- (Sepuluh Juta Rupiah)

a. Nama lnstansi

b. Alamat 7. Waktu penelitian

8. Biaya

Yoyo Suhaya, S.Hut. MSi

Laki-laki NIPY 1710369 Penata Muda/lllb

Kepala Lab. Sifat Dasar dan Pengerjaan Kayu Kehutanan/T eknologi Hasil Hutan

1 orang

Laboratorium Sifat Dasar dan Pengerjaan Kayu Fakultas Kehutanan Universitas Winaya Mukti 6. Bila penelitian ini merupakan kerjasama kelembagaan

Stabilisasi Dimensi Pada Prociuk Kayu Melalui Pengeringan Konvensional

Pertanian/Kehutanan ·

2. Bidang llmu Penelitian

3. Ketua Peneliti a. Nama Lengkap b. Jenis Kelamin c. NIP d. Pangkat/Golongan e. Jabatan f. Fakultas/Jurusan

4. Jumlah Tim Peneliti

5. Lokasi Penelitian

1. Judul Penelitian

Pengeringan kayu rnerupaken suatu proses yang penting dalam proses pengolal\an kayu. Pengeringan di industri-industri peng~ringan umumnya dilakukan .eampal dengan kadar air target(± 12%) atau 2% di bawah target dan

setelah tercapai pengeringan kemudian dihentikan. Suhu ·yang 'Ciigunakan

biasanya cukup tinggi dan dengan suhu tersebut sebenamya dapat dicapai kadar air yang lebih rendah. Pada pengeringan tersebut umumnya terjadi bagian luar atau bagian tertentu kayu sudah mencapai 12%, akan tetapi pada bagian tengah atau dalam kayu masih tinggi KA-nya.

Dalam penelitian ini dipelajari proses· peng~ringan ke KA akhir yang lebih

rendah sampai tercapai Kadar Air Keseimbanqan {KAK) dalam oven, lama waktu

yang dibutuhkan, KAK setelah pengkondisian, p61a regangan/ 'tegangan yang

terjadi, distribusi KA serta pengaruh jenis kayu yang digunakan dalam pengeringan.

Kayu yang dikeringkan sampai dengan KA-akhir rendah atau sampai KAK- oven setelah conditioning memiliki nilai KAK yang lebih rendah . Waktu yang dibutuhkan untuk menurunkan KA dari 12% ke KA 4% {KAK Oven) adalah 4 hari. Pola regangan/tegangan yang terjadi yaitu bagian permukaan kayu mengalami

tegangan tekan, sedangkan·bagian dalam mengalami tegangan tarik (regangan).

Untuk semua perlakuan, regangan belum hilang sepenuhnya meskipun telah mengalami pengkondisian. Distribusi KA pada kayu yang dikeringkan sampai KA- akhir yang rendah atau hingga KAK-oven memperlihatkan distribusi lebih seragam antara bagian luar dan bagian dalam kayu. Berdasarkan penelitian ini Meranti memiliki KAK rata-rata yang lebih rendah dibandingkan kamper, sedangkan sengon tidak berbeda baik dengan meranti maupun kamper.

Oleh : Yoyo Suhaya

YoyoSuhaya

Jatinangor, Oktober 2007.

Puji dan syukur penulis panjatkan ke hadirat Allah SWT. pada saat ini penulis telah menyelesaikan penulisan laporan penelitian dosen muda. Penelitian ini didanai melalui anggaran Direktorat J.enderal Pendidikan Tinggi Departemen Pendidikan Nasional

Judul penelitian ini adalah "Stabilisasi Dimensi Pada Produk Kayu Melalui Pengeringan Konvensional •. Penulis mengambil judul penelitian tersebut sesuai dengan bidang yang selama ini ditekuni, yaitu bidang pengeringan kayu sebagai salah satu proses dalam pengerjaan kayu dan salah satu cara peningkatan kualitas kayu.

Pada kesempatan ini penulis ingin menyampaikan terima kasih yang sebesar-besamya kepada Direktorat Jenderal Pendidikan Tinggi Departemen Pendidikan Nasional selaku penyumbang dana dan sernua fihak yang terlibat dan memberikan masukkan pada penulisan laporan penelitian ini.

Penulis menyadari masih banyak kekurangan dalam penulisan laporan penelitian ini. Penulis sangat mengharapkan masukkan dan saran dari para pembaca untuk kesempumaan isi laporan ini. Semoga laporan penelitian ini dapat bermanfaat khususnya bagi penyusun sendiri dan umumnya bagi pembaca sekalian.

1 5

16

17

23

37

39

41

ii

iii iv v iv HalamanBAB VI KESIMPULAN DAN SARAN .

DAFTAR PUSTAKA .

LAMPI RAN .

B. DRAF ARTIKEL ILMIAH

C. SINOPSIS PENELITIAN LANJUTAN BAB V HASIL DAN PEMBAHASAN

BAB Ill TUJUAN DAN MANFAAT PENELITIAN .

BAB IV BAHAN DAN METODE .

BAB II TINJAUAN PUSTAKA

BAB I PENDAHULUAN . PRAKATA DAFTARISI DAFT AR TABEL DAFTAR GAMBAR DAFTAR LAMPIRAN

A. LAPORAN HASJL PENELITIAN HALAMANPENGESAHAN

Halaman 1 Contoh jadwal pengeringan konvensional (japwal IV, misalnya untuk

jenis kayu Seng on) . .. .. .. .. 3

2 'Kondisi perubahan kadar air pada kayu Sengon . .. .. . .. .. . . .. .. 23

3 Kondisi perubahan k,adar air pada kayu Meranti .. . . .. . . 23

Halamen

1 Skema metode penelitian dan pengambilan contoh uji .. 18

2

Metode penelitian dan pengambilan contoh uji . .. . .. ... .. .. .. .. . . .. . . ..19

3

Pola pemotongan contoh uji papan untuk uji garpu, regangan dankadar air : :...

20

4 Pola sayatan untuk uji regangan ,... 21

6

Perubahan KA sampai dengan KAK pada kayu Sengon .. .. .. .. .. .. .. .. 237

Perubahan KA sampai dengan KAK pada kayu Merf!nti 238 Perubahan KA sampai dengan KAK pada kayu Kamper .. .. 24

9 Kadar air keseirnbangan pada kayu sengon meranti dan kamper pada 24

berbagai perlakuan KA akhir ~ : .

10

Boxplot kadar air keseimbangan pada berbagai perlakuan KA akhir 28dan jenis kayu ···'··· .

11 Regangan dan distribusi KA kayu Sengon pada berbagai perlakuan 30

KAakhir ...•...

12 Regangan dan distribusi KA kayu Meranti pada berbagai perlakuan 31

KA akhir .

13 Regangan dan distribusi KA kayu Kamper pada berbagai perlakuan 32

Halaman

1 Data perubahan KA pada kayu Sengon . .. . .. .. .. .. .. .. . .. .. .... .. .. . . 41

2 Data perubahan KA pada kayu Meranti .. . .. .. . . . .. . . .. . . .. . . 42

3 Data perubahan KA pada kayu Kamper ~... 43

4 Distribusi KA rata-rata pada berbagai KA akhir kayu Sengon . .. . . 44

5 Distribusi KA rata-rata pada berbagai KA akhir kayu Meranti .. . . 45

6 Distribusi KA rata-rata pada berbagai KA akhir kayu Kamper . .. . . 46

7 Distribusi regangan rata-rata pada berbagai KA akhir kayu Sengon 47 8 Distribusi regangan rata-rata pada berbagai KA akhir kayu Meranti . . . 48

9 Distribusi regangan rata-rata pada berbagai KA akhir kayu Kamper . . . 49

1 O Uji garpu berbagai KA akhlr kayu Sengon 50 11 Uji garpu berbagai KA akhir kayu Meranti .. .. 51

12 Uji garpu Berbagai KA Akhir Kayu Kamper ·.~... 52

13 Distribusi regangan dan KA kayu Sengon pada berbagai KA"akhir . 53 14 Distribusi regangan dan·KA kayu Meranti pada berbagai KA akhir. 54 15 Distribusi regangan dan KA kayu Kamper pada berbagai KA akhir . 55 16 Analisis sidik rag am kadar air keseimbangan (KAK) .. . .. .. .. . . .. . 56

pengecatan, finishing dan termsuk proses penga'wetan.

6. Kayu yang kering apabila digunakan sebagai kayu bakar akan

memberikan nilai kalor yang lebih tinggi.

Kayu yang berasal dari pohon hidup banyak mengandung air. Pada

saat pohon ditebang kayu

mulat

kehilangan kadar airnya dan kehadiran airdalam kayu dapat mempengaruhi sifat-sifat kayu. Perubahan kadar air kayu di bawah titik jenuh serat akan mengakibatkan perubahan dimensi. Padahal dalam penggunaannya, baik untuk bangunan maupun mebel, diperlukan kayu yang berdimensi cukup stabil. Untuk mendapatkan kayu yang stabil pembentukan, pengampelasan,

pengeboran, penyerutan,

Kayu merupakan bahan higroskopis yang mempunyai kemampuan menarik atau mengeluarkan air bergantung pada kelembaban udara disekitamya. Hal ini berarti kadar air kayu bergantung pada lingkungannya. Disamping itu, kayu sebagai produk alaml, pada mulanya kayu memiliki kandungan air yang tinggi (kadar air segar).

Sebelum digunakan sebagai bahan, kayu harus dikeringkan terlebih dahulu terutama untuk menghindari hal-hal yang tidak diinginkan dan sekaligus meningkatkan sifat-sifat kayu. Proses pengeringarr kayu akan memberikan manfaat diantaranya :

1. Meningkatkan stabilitas dimensi kayu . Kayu yang sudah dikeringkan sampai dengan kadar air keseimbangan apabila ttigunakan tidak akan mengalami penyusatan, sebaliknya apabila. ,kayu yang belum kering digunakan maka akan mengalami penyusutan dan akan menyebabkan cacat pada produk kayu yang dibuat.

2. Kayu yang kering lebih kuat. Kekuatan mekanis kayu yang kering

lebih tinggi dibandingkan kayu yang basah, kayu yang kering Berat Jenis (BJ) nya meningkat sehingga lebih kuat.

3. Kayu yang kering lebih awet. Kayu kering lebih tahan terhadap

serangan jamur dan serangga. Jamur dan serangga cenderung tidak

menyukai kayu yang kering.

4. Kayu yang kering lebih ringan, sehingga akan mengurangi biaya transportasi

dimensinya, maka sebagian air dalam- kayu harus dikeluarkan sampai mencapai Kadar Ait Keseimbangan (KAK) dimana kayu tersebet digunakan.

Secara umum proses pengeluaran air dari kayu tersebut dinamakan proses pengeringan. Bila kayu kering, maka seluruh air bebas dan sebagian

dari air terikat akan keluar dari kayu. Keluamya air .terikat dari dinding sel

akan menyebabkan susut, oleh sebab itu agar dimensi kayu tidak berubah-

sewaktu digunakan, misalnya sebagai komponen meubel; maka sebelum

dijadikan komponen, kayu tersebut harus dikeringkan ke Kadar Air Keseimbangan (KAK) dimana kayu tersebut digunakan. Untuk Indonesia KAK berkisar antara 10'-17%, tergantung jenis kayu dan kelembaban nisbi

(Relative Humidity

=

RH) rata-rata dari ruangan.Coto (2005) menyatakan, walaupun kayu telah dikeririgkan terlebih dulu ke KAK tempat pembuatan (pabrik) sebelum dibuat komponen meubel

atau komponen lain, dimensi kayu terutama arah tangensial masih dapat

berubah, antara lain karena :

a. Meubel tersebut diekspor dan digunakan di ruangan dengan RH yang lebih rendah, yang akan menyebabkan turunnya KA dan susut.

b. Musim hujan dan musim kemarau yang menyebabkan RH berubah- ubah, sehingga KA berubah-ubah.

c. Meubel dibuat di udara terbuka dan ditempatkan di ruang ber-air

condition (AC) dengan RH yang lebih rendah dari ruang· terbuka,

akibatnya KA turun dan susut.

Pengeringan kayu merupakan suatu proses yang panting dalam

proses pengolahan kayu (wood working). Pengeringan kayu secara

konvensional dengan menggunakan kiln dry adalah pengeringan dengan menggunakan energi panas buatan dan diatur factor-faktor lain seperti kelembaban dan sirkulasi udara yang disusun dalam suatu jadwal pengeringan, sehingga afr yang ada di dalam kayu bisa dikeluarkan dan dicapai kadar air yang diinginkan sesuai dengan tujuan penggunaan.

Pada proses pengeringan dengan Kilang (Kiln Dry) konvensional selalu saja kadar air di bagian dalam kayu mengalami kondisi yang lebih

basah dibandin~kan dengan kadar air bagian luar kayu. Pengeringan di

industri-industri pengeringan umumnya dilakukan sampai dengan kadar air target (± 12%) atau 2% di bawah target dan setelah tercapai biasanya pengeringan akan dihentikan. Pada kondisi tersebut dimungkinkan terjadi

Sumber : Bahan Kuliah Pengeringan Kayu. 2005

Moisture Dry-bulb Wet-bulb Relatif Humidity Equilibrium

Content of (DBToC) (WBToC) RH(%) Moisture

Timber(%) Content(%) >60 40 37.5 85

16.8

60 40.

36.5 80, "14.9 40 40 35 70 12.1 35 45 37.5 609.9

30 45 35so.

8.3 25 50 36.5 40 6.8 20 60 40.5 30, 5.0 15 6544

30 4.8 10 65 60 70 12Eaualizina dan Conditioning

KA bagian luar: atau. bagian tertentu kayu sudah mencapai 1·2%, akan tetapi

pada bagian tengah atau bagian dalam kayu kemungkinan·masih berkadar

air tinggi (apalagi kalau pembacaan alat ukur KA tidak akurat), hal tersebut memungkinkan terjadinya KAK akbir .yang lebih tinggi dari target yang diinginkan setelah mengalami kondisioning. Untuk produk-produk akf'lir yang penggunaannya pada tempat yang menghendaki KAK lebih rendah maka

akan terjadi penyusutan pada kayu- dan timbul cacat pada produk yang

digunakan.

Pada pengeringan konvensional dengan kiln dry , pada tahapi akhir

jadwal pengeringan biasanya dilakukan proses kondisioning dan equakizing

yang ,dilakukan di dalam kiln. Proses ini biasanya memerlukan waldu

selama 1 hari. Tujuan dari proses ini adalah pengurangan tegangan sisa

dan

-

pemerataan kadar air kayu. Proses ink pada dasarnya masihmemerlukan ~nergi, -waktu dan tempat dalam kiln dry. Sementara kadar air

keseimbangan (KAK) akas:i ·bergerak naik akibat pemerataan kadar air dan

pada proses ini biasanya kelembaban (Relatif Humidity) dinaikkan. Pengeringan konvensionel cenderung menghasilkafl KAK yang cukup tinggi.

Kondisi kadar air keseimbangan yang cukup tinggi pada kayu akan cenderung menjadikan kayu lebih rentan terhadap perubanan dimensi, karena kemampuan terutama untuk mengembang dan menyusut masih agak tinggi dan masih mudah terjadi, terlebih lagi apabila digunakan pada tempat dengan KAK yang rendah.

Tabel 1. Contoh jadwal pengeringan konvensional Qadwal D, misalnya untuk jenis kayu Kamper) :

Pengeringan over'dry adalah pengeringan yang dilakukan dalam kiln

dry sampai KA rendah (24%) atau sampai KA akhir konstan di dalam kiln dry akan menghasilkan kondisi kadar air secara keseluruhan sudah mencapai kadar air rendah dan menyebar secara merata pada seluruh bagian kayu, dengaA kondisi kadar air tersebut kadar air target akhir bisa diatur sesuai dengan tujuan penggunan prodak akhir.

Salah satu resiko yang mungkin harus ditanggung pada proses pengeringan over dry adalah perlunya penambahan waktu di dalam kiln dry

untek. mencapai kadar air akhir yang renda!l dan konstan dalam kiln dry.

Faktor resiko ini mungkin akan sebanding atau lebih rendah bila dibandingkan dengan manfaat atau keuntungan yang mungkin akan didapat melalui pengeringan over dry, diantaranya :

1. Kadar air keseimbangan (KAK). yang diperoleh akan rendah,

sehingga akan memungkinkan penggunaan pada berbagai tempat dengarr KAK yang rendah.

2. Kayu dengan KAK yang rendah memiliki kestabilan dimensi yang lebih baik/tinggi, karena kembang susut yang terjadi lebih kecil.

3. Proses kondisioning bisa dilakukan secara alami dengan biaya yang

murah untuk mencapai KAK akhir. Tanpa harus khawatir KAK yang diperoleh menjadi tinggi.

Hasil penelitian Hadiyane (2005), pengeringan dengan ruaog panas dengan suhu tetap 80°C, pada beberapa jenis kayu memerlukan waktu 3

hari untuk mencapai .kadar air 8-9%, sedangkan dengah suhu 65°C

memerlukan waktu rata-rata. 4-5 hari untuk mencapai kadar air rata-rata 12%. Kondisi kadar air awal kayu adalah pada kondisi kadar air segar. Dengan kondisi tersebut apabila kadar air dimulai setelah tahap akhir pengeringan konvensional maka tidak akan terlalu banyak waktu yang dibutuhkan dalam penggunaan kiln, proses equalizng dan kondisioning bisa dilakukan di luar kiln dry.

Yang dijadikan dasar dalam penelitian ini adalah berapa lama waktu yang dibutuhkan untuk setiap jenis kayu dengan ketebalan tertentu dapat mencapai kadar air konstan dalam kiln dry. Setiap jenis kayu mungkin akan

memberikan respon hasil yang berbeda-beda. Demikian juga dengan

kondisi-kondisi yang terjadi seperti regangan/tegangan pada kayu dan KAK akhir pada kayu.

B. Pengeringan Kayu

Pengeringan kayu secara umum adalah proses penurunan kadar air kayu sampai kadar air tertentu dengan pengaturan atau penyusunan tertentu, dengan atau tanpa pengaturan suhu, kelembaban dan ~irkulasi udara (Coto, 1982).

A. Air dalam Kayu

Kadar air kayu segar atau kadar air pada saat pohon masih berdiri bervariasi antara 30 - 300%. Variasi ini dipengaruhi oleh beberapa factor seperti, jenis kayu, posisi kayu pada batang·dan kondisi musim dalam satu

tahun (Tsoumis, 1991).

Air dalam kayu dapat dibagi ke dalam tiga kelompok, yaitu air bebas, air terikat, dan uap air. Air bebas adalah yang terdapat di dalain rongga sel, sedangkan air terikat adalah air yang terdapat dalam dinding sel dan yang terakhir uap air adalah uap air yang terdapat diatas air bebas yang berada dalam rongga sel (Haygreen dan Bowyer, 1993)

Ketika kayu dikeringkan, air akan meninggalkan kayu dengari yang

pertama adalah air bebas dalam rongga sel kemuclian air terikat yang

terdapat pada dinding sel. Pada saat rongga sel kosong· dari air bebas dan

dinding sel masih jenuh air maka terjadi apa yang disebut titik jenuh serat

(fiber saturation point) (Skaar, 1972).

Uap air keluar atau bergerak melalui proses difusi, molekul , uap. air

berpindah secara acak ke semua arah. Laju difusi air akan. sebanding

dengan perbedaan konsentrasi atau perbedaan tekanan uap air. Difusi hanya efektif untuk kayu-kayu permeable, dan dapat berlangsung bersamaen dengan difusi air terikat (Rietz dan Page, 1971).

Haygreen dan Bowyer (1993) mengemukakan bahwa Kadar Air (KA) adalah berat air yang dinyatakan dalam persen terhadap berat kayu bebas atau kering tanur (BKT).

P.ada saat kelembaban relatif kayu atau produk asal kayu yang besamya sama dengan kelembaban relatif lingkungan pada tekanan tertentu, maka kayu mencapai Kadar Air Keseimbangan (KAK). Pada batas inilah biasanya kayu dikeringkpn (Haygreen dan Bowyer, 1993).

E. Penyusutan Kayu

Penyusutan adalah pengurangan dimensi pada kayu yang diakibatkan perubahan atau 'penurunan kadar air kayu. Perubahan dimensi ini terjadi akibat kadar air kayu yang mengalami fluktuasi di bawah titik jenuh serat

(T JS). Perubahan kadar air diatas titik jenuh serat tidak menyebabkan

perubahan dimensi (Tsoumis 1991).

Kayu memiliki sifat anisotropis dalam penyusutan dan pengembangan,

pada peruabahn kadar air yang sama 'kayu mengalami perubehan dimensi

yang berbeda pada ketiga arah dimensinya yaitu radial, tangensial dan longitudinal. Perubahan dimensi paling kecil pada arah longitudinal (arah

D. faktor-faktor Pengeringan

Factor-faktor yang berpengaruh terhadap pengeringan adalah panas

(suhu), kelembaban relatif (Relatif Humidity

=

RH) dan sirkulasi udara.Panas dipertukan untuk menguapkan air, suhu yang lebih tinggi akan mempercepat keluamya air dari dalam kayu menuju permukaan. Udara yang lebih kering atau kelembaban yang rendah akan menarik air dari dalam kayu

untuk keluar. Pengaturan kelembaban memungkinkan untuk mengatur

kecepatan keluamya air dari dalam kayu. Sirkulai udara diperlukan untuk membawa panas mencapai kayu dan memindahkan uap air atau kelembaban dari permukaan kayu (Tsoumis, 1991).

C. Tujuan Pengeringan Kayu

Tsoumis (1991) mengemukakan keu_ntungan yang diperoleh dari pengeringan kayu adalah :

1. Mengurangi penyusutan pada saat penggunaan

2. Kayu lebih tahan terhadap pewamaan dan kerusakan akibat ja!'"ur 3. Mengurangi berat kayu, sehingga menurunkan biaya transportasi 4. Kayu yang kering lebih kuat, kuat pegang paku pada kayu meningkat. 5. Memudahkan pengecatan, finishing dan proses pengawetan

6. Suhu yang tinggi pada kiln drying membunuh jamur dan serangga yang dapat merusak kayu.

Pengeringan kayu adalah salah satu cara yang lazim digunakan untuk memperbaiki keragaan kayu dalam pemakaian sehingga meningkatkan efisiensi penggunaan kayu (Kadir, 1981 ).

-

Faktor dasar terjadinya tegangan kayu. {Millen 1958) adalah ketika

bagian kayu kehilangan Kadar Air di bawah T

~s.

terjadi _penyusutan dansebaliknya ketika kayu di bawah T JS menyerap air/ uap air terjadi pengembangan. Apabila penyusutan yang terjadi normal di dalam kayu maka akan terjadi tegangan tarik. Tegangan t~rik pada suatu bagian dari kayu harus seimbang dengan tegangan tekan pada bagian lain struktur kayu. Ketika kayu mengalami tegangan, maka akan terjadi per:ubahan atau regangan. Regangan terjadi pada saat sebelum terjadi atau mendekati batas

proporsi maksimum kemampuan menahan beban tarik. Regangan ini

dinamakan regangan elastis yang sifatnya kembali ke asal (bentuk semula). Tegangan yang terjadi di bawah batas proporsi apabila terjadi dalam waktu yang lama akan menyebabkan regangan permanen.

Poin utama tegangan dan regangan pada kayu {Millen 1958) :

1. Permukaan kayu mengalami KAK ketika kandungan air kayu

menyesuaikan dengan kondisi lingkungan {atmosphere).

2. Bagian permukaan sudah mengaJami penyusutan dan bagian dalam belum

3. Hasilnya bagian permukaan mengalami tegangan tarik dan sebagai reaksinya bagian dalam mengalami tegangan tekan.

4. Tegangan tarik di bawah batas proporsl terjadi mulai dari proses awal

pengeringan dan bertahap meningkat sampai maksimum.

5. T egangan tarik permukaan terjadi/dihasilkan dengan cepat sampai mencapai maksimum.

6. Selama proses pengeringan (sampai kayu karing) terjadi perubahan

tekanan menjadi tarikan pada bagian dalam kayu. T egangan tarik

maksimum yang terjadi pada bagian dalam kayu tidak_ sebesar tegangan

tarik pada bagian permukaan.

7. Pada bagian tengah kayu (pusat), tegangan tekan meksimum terjadi lebih

lam bat.

F. Tegangan pada Kayu Selama Pengeringan

sepanjang batang), lebih besar pada arah radial {arah jari-jarj kayu) dan paling besar pada arah tangensial {arah tegak lurus jari-jari) (Tsoumis 1991 ).

Millen (1958) mengemukakan bahwa.selama proses peilgeringan, kayu mengalami komplikasi tegangan dalam yang tinggi, karena Qagian luar sudah mongering dan mulai menyusut sedangkan bagian dalam belum.

2. Retak Clan Pecah

Cacat ini disebabkan oleh 2 hal yaitu perbedaan penyusutan pada arah radial dan tangensial yang cukup besar sehingga mengakibatkan tegangan dalam kayu dan perbedaan penyusutan lapisan aksial kayu

yang disebabkan oletr variasi kadar air dalam kayu (Brown, 1949).

Pecah terjadi akibat perubahan dimensi yang tidak seimbang

antara bagian dalam dan bagian permukaan kayu. Pecah biasanya

G. Cacat Akibat Pengttringan 1. Perubahan Bentulr

Beberapa jenis cacat akibat perubahan bentuk· diantaranya adalah

(Walker, 1993) :

a.

Bow

yaitu pembengkokan ke ar'ah panjang sortimen -kayu yangdikeringkan dikeringkan

c. Crook dan spring yaitu pembengkokan tepi sortimen menurut arah panjang serat.

d. Cup yaitu pembengkokan ke arah lebar sortimen kayu.

e. Twist yaitu pemuntiran sortimen dimana ujung satu terangkat dibanding dengan ujung lainnya

f. Diamond yaitu perubahan bentuk persegi ke bentuk seperti diamond.

8. Ketika terjadi tegangan tekan, pada bagian dalam kayu tli bawah batas

proporsi, pada bagiao tersebut terjadi tekanan.

9. Selama proses. pengeringan sampal kayu menjadi kenng, · tegangan yang

terjadi mengalami perubahan. Rada kondisi .kayu kering bagian

permukaan akan terjadi tegangan teken maksimum dan sebaliknya

bagian dalam mengalami tegangan.tarik maksimum ..

10. Regangan berlangsung. hingga kayu kering sempuma

Perbedaan kandungan kadar air antara bagian permu)<aan dan dalam

kayu umum terjadi ·pada proses pengeringan kayu yang biasa dinamakan

gradien

kadar air. Hal ini akan menyebabkan terjadinya teganganpengeringan yaitu tegangan dalam kayu akibat perbedaan penyusutan antara

bagian luar, dan dalam kayu. Pada awal pengeringan, bagian permukaan

mengalami tegangan tarik dan bagian dalam mengalami tegangan tekan. Secara umum, gradien kadar air dan tegangan lebih besar terjadi pada bagian permukaan kayu (Simpson, 1991 ).

4. Honeycombing

Honeycombing merupakan pecah pada bagian dalam kayu yang

disebabkan oleh tegangan pada bagian dalam kayu. Tegangan ini

disebabkan oleh casehardening yang hebat. Honeycombing pada

umumnya terjadi sepanjang jari-jari kayu '(Brown, 1949).

Baker (1950) dalam Brown dan Bethel (1958) rnenyebutkan bahwa honeycombing dapat disebabkan oleh factor-faktor berikut :

1. T eganga'n tarik yang terjadi pad a beberapa lokasi dalam kayu yang

dikeringkan dengan suhu tinggi mungkin melebihi kekuatan tarik maksimum tegak lurus serat.

3. Casehardening

Cacat ini terjadi bila bagian pennukaan kayu yang basah

mongering terlalu cepat pada kondisi kelembaban udara f'endab,

terurtama pada permulaan dan akhir· pengeringan. Kayu sebelah luar

mulai mengalami penyusutan (dibawah titik jenuh serat, sedangkan bagian dalam masih basah. Penyusutan bagian luar dihalangi oleh bagian dalam sehingga terjadi tegangan yang nienimbulkan retak permukaan. Pencegahan dilakukan dengan menggunakan kelembaban udara yang tinggi pada awal dan menjelang selesainya pengeringan (Kadir dan Kamil, 1973).

terjadi akibati proses penqeluaran air yang, terlalu

cepat

pada bagian pennukaan "(Tsoumis, 19~1)Pecah ujung umumnya ·terjadi sejajar jari-jari kayu dan mengikuti

lingkaran tumbuh. Pecah jenis ini dapat dikurangi dengan melaburkan bahan-bahan penutup pada kedua ujuog kayu yang akan dikeringkan.

Hal ini dimaksudkan untuk menguraogi ·kecepatan keluamya air pada

arah aksial yang menyebabkan terjadinya,pecah ujung.

Pecah permukan terjadi akibat terpisahnya dinding set kayu gubal yang tipis. Pecah ini terjadi searah dengan jari-jari dan lebih banyak terjadi pada papan tangensial. Pencegahan dapat dilakukan dengan memberikan kelembaban yang tinggi pada pennulaan pengeringan kayu (Kadir dan Kamil, 1973).

I. Equalizing (pemerataan kadar air) dan Condi'lioning

Equalizing dan kondisioning merupakan tahap akhir dari jadwal

pengeringan. Sering terjadi bahwa dalam pengeringan, kayu tidak

mengalami kekeringan yang merata, sedangkan sebagian konsumen

menghendaki kadar air yang sama dengan batas toleransi tertentu. Untuk

itu perlu proses pemerataan kadar air. Salah satu cara yang ditempuh adalah menaikan kadar air keseimbangan ke kadar air akhir (harapan) setelah kadar air papan contoh· terkering mencapai 3% di bawah kadar air akhir. Sebagai contoh bila kadar air akhir yang dikehendaki 10% maka H. Jadwal Pengeringan

Jadwal pengeringan (kiln schedule) adalah suatu pengaturan suhu dan kelembaban untuk berbagai tingkat proses pengeringan mulai dari tahap permulaan sampai dengan akhir

Tujuan jadwal pengeringan adalah agar proses pengeringan dapat diselesaikan dalam jangka waktu sesingkat mungkin tanpa merusak kayu yang dikeringkan.

5. Collapse

Colapse dapat dilihat dari bentuk kayu yang bergelombang, dan disebabkan oleh penyusutan djnding sel yang hebat dan tidak merata.

Hal ini dapat terjadi bila kayu yang basah dengan dinding

sel

yang tebaldan kaku dikeringkan pada kondisi yang keras. Pencegahan dapat

dilakukan dengan kondisi pe,ngeringan yang lunak, Cacat ini d~pat

diperbaiki dengan pengukusan (Kadir dan Kamil, 1973).

2. Beberapa casehardening yang diconditioning pada

RH

1.00% akan mengembangkan tegangan tarik sehingga melebihi kekuatan tarik maksimum tegak lurus serat.3. Colapse yang terkumpul pada sel-sel tertenlu dapat menyebabkan pemisahan serabut-serabut kayu pada beberapa lokasi

4. Pecah permukaan dan pecah ujung ·dapat bertambah dalam yang akhirnya menyebabkan honeycombing.

Pencegahan dapat dilakukan dengan pengukusan secara periodic selama pengeringan dilaksanakan.

K. Deskripsi Jenis Kayu

1.

Sengon (Paraserianthes fa/cataria)Nama daerah dari jenis kayu ini adalah jeungjing, sengonlaut (Jawa),

tedehu pute (Sulawesi, rare, selowaku, selawaku merah, seka, sika, sika bot,

sikas. Tawa sela (Maluku), bae, bai, wahogon, wai, wikkie (lrian Jaya).

Habitus jenis ini adalah tinggi pohon sampai 40 m dengan panjang

batang bebas cabang 10-30 m, diameter sampai 80 cm, kulit berwama putih

atau kelabu, tidak beralur, tidak mengelupas dan pohon -tidak berbanir.

Untuk mendapatkan kayu yang stabil dimensinya, maka sebagian air dalam )<ayu harus dikeluarkan sampai mencapai Kadar Air Keseimbangan (KAK) dimana kayu tersebut digunakan.

Coto (2005) menyatakan bahwa, secara umum proses pe11j;1eluaran air dari kayu tersebut dinamakan proses pengeringan. Bila kayu kering, maka seluruh air bebas dan sebagian dari air terikat akan keluar dari kayu. Keluamya air terikat dari dinding sel akan menyebabkan susut, oleh sebab itu agar dimensi kayu tidak berubah sewaktu digunakan, misalnya seba9ai

komponen meubel, maka sebelum dijadikan komponen, kayu tersebut harus

dikeringkan ke Kadar Air Keseimbangan (KAK) dimana kayu tersebut

digunakan. Untuk Indonesia KAK berkisar antara 10-17%, tergantung jenis

kayu dan kelembaban nisbi (Relative Humidity

=

RH) rata-rata dari ruanganCoto (2005), mengemukakan bahwa proses pengeringan sampai

dengan KA

=

0% dan pemanasan berulang dapat menurunkan Kadar AirKesimbangan (KAK).

J.

Kadar Air Keseimbangan (KAK)proses equalizing dimulai setelah kadar air papan contoh terkering mencapai 7% (Walker 1993)

Suhu condisioning sama dengan tahap akhir jadwal pengeringan dimana kadar air keseimbangan dapat diatur. Untuk kayu keras KAK condisioning adalah

3-4%

diatas kadar air akhir rata-rata yang diinginkan.Kondisioning dilanjutkan sampai pelepasan tekanan dapat dicapai. Waktu yang dibutuhkan tergantung jenis dan tebal kayu. Kayu keras biasanya memerlukan 16-24 jam.

2. Meranti

(Shorea spp.)Terdapat beberapa ratus nama daerah antara lai11 : banio, ketuko, melebekan, meranti, merkuyung, sirantih (Sumatera), abang, awing, damar,

Ciri umum kayu teras berwarna hampir putih atau-coklat muda. W11rna kayu gubal umumnya tidak berbeda dengan wama kayu teras. Tekstur kayu agak kasar dan merata. Arah serat h . aus, bergelombang lebar atau

berpadu

Permukaan kayu agak licin atau licin, permukaan kayu meng(<ilap. Kayu yang masih segar berbau petai, yang lambat laun hilang jil<a kayunya kering.Struktur pori sebagian besar soliter, sebagian bergabung 2-4 dalam arah radial, berbentuk bundar atau kadang-kadang lonjong, diameter 140- 200 µ, frekwensi 1-3 per mm2 , kadang berist endapan berwama coklat

merah. Parenkim termasuk tipe paratrakeal berbentuk selubung lengkap dan tipis. Jari-jari umumnya uniseriat, tampak karena wama yang, menyolok,

lebar 15-18 µ, tinggi 150-220 µ, fkrkwensi

5-6

per mm. Panjang serat 1,242µ , diameter 46 µ , ebal dinding 3,3 µ , dan diameter lumen 39,4 µ .

Berat jenis kayu ini rata-rata 0,33 (0,24-0,49) dengan kelas kuat IV-V.

Penyusutan sampai kering tanur adalah 2,5

%

(Rad,al) dan 5,2%

(Tangensial).

Kayu sengon selama pengeringan dapat diserang jamur biru dan kapang (mold), terutama apabila peredaran udaranya kurang lancar. Jenis kayu ini termasuk ml.Jdah dikeringkan, meskipun pada kayu yang seratnya tidak lurus mudah terj~di pencekungan dan pemilinan.

Pengeringan alami pada papan tebal 2,5

cm

dari kadar air sel<itar 54%sampai 20% memerlul<an waktu sekitar 33 hari. Pengeringan dengan dapur

pengering pada papan segar yang tebalnya 2,5

cm.dapat

dikeringkan sampaikadar air 10% dalam waktu 4 hari. Suhu pengeringan berkisar antara- 48,8- 76,6 °C dengan kelembaban nisbi 79-33%.

Kayu· sengon banyak digunakan oleh penduduk Jawa barat untuk

bahan perumahan (papan, balok, tiang, kaso, dan sebaqainya). Selain

daripada itu dapat juga dipakai untuk pembuatan peti. Venir, pulp, papan semen wol kayu, papan serat, papan partikel, korek api (tangkai dan kotak), kelom dan kayu bakar. Dahulu di Malaku kayu sengon biasa dipakai untuk perisai, karena ringan dan liat serta sukar ditembus. (Martawijaya dkk. 1989).

engkabang, kakan, kenuar, kontoi, lampung, lanan, lentang, ponga, putang, tengkawang (Kalimantan), kayu bapa, sehu (Maluku).

Habitus jenis ini adalah tinggi pohon dapat mencapai 50 m, panjang

batang bebas babang sampai 30 m, diameter bisa sampai, 100 cm, banir

Shorea leprosala berukuran tinggi

3,5

rn, lebar 2,5mt

tebal 20 cm. Kulit luarberwama kelab.u·atau coklat, tebal lebih kurang 5 mm.

Wama Jcayu teras bervariasi dari hampir putih, coklat pucat, merah

jambu, merah muda, merah kelabu, meraa-coldet, muda, dan merah sampal

merah tua

atsu

coklat tua. Kayu gubal berwama lebih muda dan dapatdibed~kan dengan jelas darl kayu teras, berwama putih,· putih kotor,

kekuning-kuningan atau kecoklat-coklatan sangat muda, biasanya kelabu, tebal 2-8 cm.

Tekstur kayu agak kasar s'ampai kasar dan merata. Arah Serat

umumnya agak berpadu, kadang..l(adang nampir lurus, bergelombang atau

sangat berpadu. Permukaan kayu licin atau agak licin,· pennukaan kayu

kebanyakan agak mengkilap. Kayu yang mempunyai arah serat berpadu

menunjukkan gambar berupa pita pada bidang radial. Pada bidang tersebut terdapat juga gambar jari-jari, tetapi biasanya tidak jelas, karena peibedaan warna yang tidak menyolok.

Pori kayu sebagian besar soliter, sebagian kecil . oorgabung 2-3 dalam

arah radial, kadang-kadang berkelompok dalartl arah diagonal atau tangensial, diameter umumnya 200-300 µ , kadang-kadang lebih dari 400 µ , frekwensi 2-8 per mm, kadang-kadang berisis tilosis, gom atau darnar

berwarna coklat.

Parenklm kadang tersebar, seringkali berbentuk pita tangensial pendek dan pita konsentrik sekitar saluran damar vertical. Parenkim paratrakeal

Jo-..,

berbentok selubung lengkap atau tidak lengkap, seringkali berbentuk selubung halus dan tidak jelas, kadang-kadang berbentuk aliform.

Jari-jari hampir seluruhnya multiseriat, berukuran sedang dengan lebar

maksimum

75

µ , tinggi bervariasi antara125-3375

µ , frekwensi 4-5 per mm,kadang berisis kristal CA-oksalat secara sporadis.

Kayu meranti umumnya mempunyai saluran aksial yang biasanya tersusun dalam deretan tangensial yang kontinu, kadang-kadang terdapat deretan yang pendek, diameter saluran aksial umumnya lebih kecil dari

3. Kamper

(Dryobalanops sp.)Daerah penyebaran jenis ini adalah Aceh, Sumatera Utara, Riau dan seluruh Kalimantan. Habitus jenis ini adalah tinggi pohon umumnya berkisar antara 35-45 m dan dapat mencapai 60 m, panjang batang bebas cabang 30

m atau lebih, diameter 80-100 cm. Bentuk batang ·sangat baik, lurus dan

silindris dengan tajuk kecil, kadang berbanir sampai 2 m.

Kayu teras berwarna merah, merah-coklat atau merah-kelabu. Kayu gubal berwarna hampir putih sampai coklat-kuning muda, tebal 2-8 cm dan dapat dibedakan dengan jelas dari kayu teras. Tekstur kayu agak kasar dan merata. Arah serat lurus atau berpadu, permukaan kayu licin dan mengkilap. Kayu berbau khas kamper jika masih segar, tetapi cenderung untuk hilang jika dikeringkan.

Pori hampir seluruhnya soliter, kadang-kadang dalam gabungan 2-3 dalam arah radial atau tangensial, diameter cukup kecil sampai agak lebar,

frekwensi 3-7 per mm2, bidang perforasi sederhana dalam posisi agak miring,

pori berisi tilosis dan zat yang berwarna merah-coklat. Parenkim termasuk tipe paratrakeal berbentuk selubung lengkap atau tidak l~ngkap. Parenkim apotrakeal berbentuk terputus-putus tak teratur sekeliling sekeliling salran

damar. Kadang-kadang terdapat parenkim tersebar. Jari-jari heteroseluler,

lebar 50-100µ, tinggi kurang dari 2 mm, frekwensi 5-10 per mm banyak berisi

eenyusutan kay.u sampai dengan kadar. air 12% berkisar antara 2,0% (radial) dan 6.0% (tangensial) pada Shorea parvifolia. Penyusutan .sampai kering tanur pada Shore leprosula 2, 1% (radial) dan 3,5% (tangensial).

Pengeringan dalam dapur pengering pada papan meranti tebal 2,5 cm yang dikeringkan smpai kadar .air 12% memerlukan waktu sekitar 9 hari. Bagan pengeringan yang dianjurkan adalah suhu 48°C - 72°C dengan kelembaban nisbi 85% - 40%.

Kayu QJeranti merah terutama dipakai untuk venir dan· kayu lapis,

disamping itu dapat juga dipakai untµk bangunan perumahan sebagai rangka, balok, galar, kaso, pintu 'dan jendela, dinqing, lantai dan sebagainya. Selain dari itu dapat juga dipakai sebagai kayu perkapalart (perahu, kapal kecil dan baian-bagian kapal), peti pengepak, mebel murah, peti mat! dan alat musik (pipa organ). (Martawijaya dkk. 1981).

diameter pori. Saluran aksial dan radial umumnya berisi endapan berwama putih.

silika. Saluran interseluler merupakan derefan panjang dalam arah tangensiaJ, lebih kecil dari pori, berisi damar berwama putih.

Berat jenis berkisar 0,81 (0,63-0,94) dengan kelas kuat

1-11.

Penyusutan.sampai KA 12% (D. aromatics) adalah '2,1 %

(radial) dan 3.8% (tangensial).Pengeringan alami papan D. lanceolata tebal 4 cm sampai kadar air

17% memerlukan waktu 170 hari. Pengeringan dalam dapur pengering

papan tebal 2,5 cm dapat dikeringkan sampai dengan kadar air 15% dalam

waktu 7 hari, sedangkan papan tebal 4 cm memerlukan waktu 10 hari.

Bagan pengeringan yang dianjurkan adalah suhu 55-70°C dengan kelembaban nisbi 85%. Cacat yang sering terjadi adalah retak ujung.

Kayu kamper banyak. mengandung silica, karena itu sulit dikerjakan dengan mesin dan gergaji dalam keadaan kering. Penggunaan dapat dipakai untuk balok, tiang, rusuk dan papan pada bangunan perumahan dan

jembatan, serta dapat juga dipakai untuk perkapalan, peti dan mebel

Tujuan dari penelitian ini adalah :

1. Mempelajari proses pengeringan ke Kadar Air (KA) akhir khususnya mengetahui lama waktu yang dibutuhkan untuk mencapai nilai kadar air tersebut.

2. Mempelajari nilai Kadar Air (KA) akhir terhadap nilai Kadar Air Keseimbangan (KAK).

3. Mempelajari pola regangan dan tegangan yang terjadi pada proses pengeringan ke Kadar Air (KA) akhir.

4.

Mempefajari pengaruh jenis kayu terhadap proses pengeringan keKadar Air Akhir yang diterapkan.

B. Metode

1. Pengeringan Kayu dengan Kiln

Dry

Kayu dikeringkan dalam kiln dry dengan mengikuti jadwal sesuai dengan jenis kayu (yaitu jadwal yang biasa dilakukan di lndu~tri pengeringan kayu). Kayu dikeringkan sampai mencapai kadar air.target yang umum digunakan yaitu rata-rata 12%, atau 2% dibawah targetyaitu sampai kadar air rata-rata 10%.

Variabel yang diamati dalam penelitian ini untuk masing-masing Jeni"s kayu adalah :

1. Kontrol : yaitu kayu output kiln drydengan KA target 10-12%

2. Kayu yang dikeringkan lebih lanjut menggunakan oven dengan suhu sama dengan suhu terakhir proses kiln dry. Pengamatan dilakukan pada kayu dengan KA akhir 8%, 6% dan 4% atau KAK dalam oven.

Sampel berupa papan panjang

±

3 m dengan lebar sesuai lebarpapan dan tebal 2 cm diambil dari masing-masing jenis kayu yang sudah mencapai kadar air target atau 2% dibawah target (KA 12-10%) dengan jurnlah 3 papan atau 3 ulangan dari 1 kiln dry. Panjang sample dibuat 50 cm untuk masing-masing variable pengamatan.

Pengamatan pertama diambil sejumlah· 3 papan untuk

pengamatan langsung setelah mencapai target atau 2% dibawah target (KA 12-10%) kemudian dikondisioningkan selama kurang lebih 2 minggu dan diamati kembali.

Pengamatan kedua diambil sejumlah 3 papan untuk proses

pengeringan lebih lanjut sampai dengan KA

±

8%, diamati kemudiandikondisoningkan selama kurang lebih 2 minggu dan diamati kembali.

A. Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah 3 jeals kayu (bentuk papan) yang mewakili vanasr berat jenis dan sifat pengeringan yaitu : Albasia, Meranti, dan Kempas.

Alat yang digunakan antara lain : Kilang Pengering (Kiln Dry), timbangan, oven, kaliper, penggaris, pisau, gergajt mesin dan alat tulis.

Penelitian ini dilaksanakari di Laboratorium Sifat Dasar Kayu Fakultas Kehutanan Universitas Winaya Mukti Jatinangor - Sumedang.

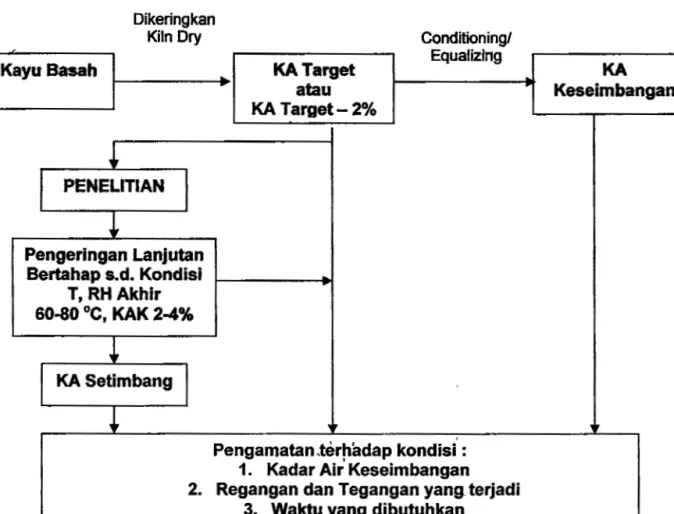

Gambar 1. Skema metode penelitian dan pengambilan contoh uji ,

I

Equalizing ayuBasah KA Target-

KA ~ atau r Keseimbangan KA Target-2%!

PENELITIANI

i

Pengeringan Lanjutan Bertahap s.d. Kondisi-

T, RH Akhlr 60-80 °C, KAK 2-4%i

KA Setimbangj

!

,,

'

Pengamatan ,ter~adap kondisi' :

1.

Kadar Air Keseimbangan2. Regangan dan Tegangan yang_ terjadi

3. Waktu yang dibutuhkan

K

Conditioning/ Dikeringkan

Kiln Dry

Penga_matan ketiga diambil seiumlah 3 papan untuk proses

pengeringan lebih lanjut sampai dengan KA

±

6%, diamati kemudiandikondisoningkan selama kurang lebih 2 minggu dan diamatl kernbali.

Pengamatan keempat diambil sejumlah

3

papan untuk prosespengeringan lebih lanjut sampai dengan KA

±

4% atau sampai denganKAK dalam oven, diamati kemudian dikondisoningkan selama kurang lebih 2 minggu dan diamati kembali.

Ulangan dilakukan sebanyak

3

kali yang berasal dari3

kali prosespengeri11gan dalam Kiln Dry (KO).

Secara skematis metode pengambilan contoh uji dan metode penelitian dapat dilihat pada gambar berikut :

Gambar 2. Metode penelitian dan pengambilan contoh uji

Keterangan : Pengamatan dilakukan pada seluruh contoh uji Kontrol, KA Akhir 8%, KA Akhir 6% dan KA Akhir KAK Oven

Sampai Kadar Air Keseimbangan

Uji Garpu

Uii Regangan Uj; KA

KAKOven

KAAkhir6%KAAkhir8% Kontrol

Pengeringan Lanjut dengan Oven suhu

=

suhu Akhir KO Papan output KD1 KA target 12 %Papan dipotong salah satu sisinya dengan lebar 3 cm, kemudian potong bagian A, B dan C dengan lebar masing-masing 1 cm. Kedua sisi papan dilabur dengan paraffin dan disimpan dalam ruangan terbuka untuk pengukuran tegangan/regangan dan kadar air keseimbangan akbir.

Potongan A digunakan untuk melakukan ·uji garpu (lihat gambar

2., potongan B untuk uji regangan/tegangan dan potongan C untuk uji

kadar air.

Potongan 8 dibagi menjadi 5 bagian yang sama lebar kemudian diberi nomor. Masing-masing potongan kecil diukur panjangnya sebelum

disayat (Po1 - Po5). Kemudian potongan-potongan tersebut disayat

dengan menqqunakan cutter mulai dari sayatan terluar pada kedua

sisinya, masing-masing sayatan segera diukur panjangnya setelah

dipotong (P11 - P15) dan ditimbang (YVo1 - Wo5). Kemudian semua

sayatan dimasukkan ke dalam oven dengan suhu 103

.±.

2 oC sampaiGambar 3. Pola pemotongan contoh uji papan untuk uji garpu, regangan

dan kadar air

50cm

x

2cm

A 8 C

2.

Pengamatan Regangan dan. TeganganAda empat macam pengukuran regangan dan tegangan yaitu :

1. Kayu yang dikeringkan sampai dengan KA target (10-12%).

2. Kayu yang dikeringkan sampai dengan KA Akhir e%.

3. Kayu yang dikeringkan sampai dengan KA Akhir 6%.

4. Kayu yang dikeringkan lebih lanjut sampai KA akhir pengeringan

(beratnya konstan dalam oven).

Pengamatan dialukan sampai dengan tercapai kadar air keseimbangan dengan lingkungan.

Cara pengambilan sample untuk pengukuran regangan dan tegangan sebagai berikut :

KA

=

BA - BKT x 100% BKT..

Kadar Air Keseimbangan (KAI<) kayu yang dikeringkan sampai KA target (atau 2% di bawah target), kadar air keseimbangannya diukur setelah kayu menyesuaikan dengan kondisi lingkungan yaitu setelah dibiarkan selama satu minggu kemudian diukur kadar aimya.

Kayu yang dikeringkan lebih lanjut sampai kadar air akhir 8%, 6% dan kadar air keseimbangan keseimbangan (KAI<) oven, diukur juga kadar air keseimbangannya setelah menyesuaikan dengan kondisi lingkungan yaitu setelah dibiarkan di udara terbuka selama 1 minggu.

Semua kadar air keseimbangan yang diperoleh kemudian dibandingkan dan diperhitungkan juga lamanya waktu yang dibutuhkan.

Contoh uji pengukuran kadar air keseimbangan ini adalah potongan

C pada pengukuran regangan. Prosedur · pengukuran kadar air

keseimbangan ini adalah pertama menimbang berat awal potongan C

(BA), kemudian dioven pada suhu 103

.±

2 °C selama 24 jam atau sampaiberat konstan, kemudian ditimbang kembali beratnya (BKT). Kadar air dihitung dengan rumus :

3. Pengamatan Kadar Air Keseimbangan

Gambar 4. Pola sayatan untuk uji regangan lebar papan

Regangan

=

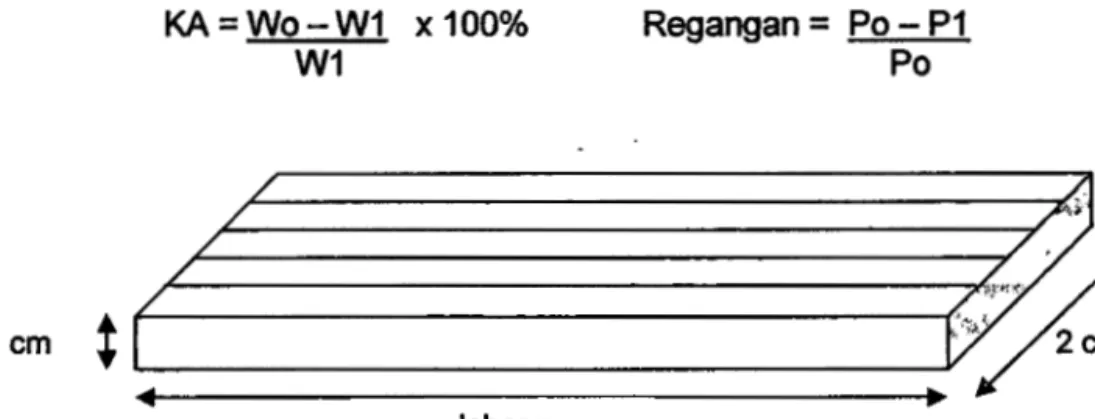

Po - P1 PoKA =Wo-W1 x 100%

W1

beratnya konstan ~11 - W15) selama 24 jam. Kadar air dan regangan masing-masing sayatan dihitung dengan rumus :

Jika diperlukan pengujian lanjutan maka untuk membedakan antar taraf factor perlakuan maka dilakukan uji beda nilai rata-rata dengan

menggunakan uji wilayah berganda Duncan.

Dimana:

I

=

1,2,3,4J

=

1,2,3,K

=

1,2,3Yijk

=

Nilai pengamatan pada satuan ke-k yang memperolehkombinasi perlakuan

µ

=

rata-rataal

=

Pengaruh taraf ke-1 factor Af3j

=

Pengaruh taraf ke-j factor Baf3ij

=

Pengaruh interaksi taraf ke-1 factor A dan taraf ke-j factorB

:Eijk

=

Pengaruh galat4. Analisis Data

Analisis data dilakukan dengan metode analisis deskriftif untuk melihat regangan yang terjadi pada kayu.

Untuk melihat adanya pengaruh metode pengeringan (pengeringan sampai deng~n KA target (KA 10-12%), pe~eringan sampai KA± 8%, pengeringan sampai KA ± 6% dan peQgeringan sampai KA ± 4% atau kadar air akhir proses pengeringan (KAK dalam oven), dan pengaruh jenls kayu (yang mewakili variasi berat jenls) terhadep Kadar Air Keseimbangan (KAK) akhir, maka digunakan analisis dengan metode Rancangan Faktorial

4

x 3 dalam Rancangan Acak Lengkap (RAL)..Perlakuan yang dbuat adalah 4 yaitu : pengeringan sampai dengan KA target, pengeringan sampai KA

±

8% , pengeringan.sampai KA±

6%dan pengeringan sampai KA

.±

4% atau kadar air akhir prosespengeringan (KAK dalam oven). Dan jenis kayu yang digunakan

sebanyak 3 jenis. Model statistiknya sebagai berikut : ·

Gambar

7.

Perubahan KA setelah over dry sampai mencapai KAK pada kayu Meranti -W-KAAkhir 4% (KAK Oven) ~KAAkhir6% -Ir- KA Akhir 8% ~KA Akhir 12% (Kontro!) -0-KA Akhir 10%Output Kond 1 Kond 2 Kond 4 KAK

Oven hr hr hr

Kondisi Kayu (Waktu

Tabel

3.

Kondisi Perubahan Kadar Air pada Kayu MerantiPerlakuan Kadar Air(%)

KAAkhir Output Oven Kond 1 hr Kond 2hr Kond4hr .. J<AK KA Akhir 12% (K~ntrol) 12,49 13,21 12,84• 13,22 12,88

KAAkhir 10% 9,57 10,63 11,61 10,52 11,40

KAAkhir8% 8,04 9,88 10,25 10,14 10,67

KAAkhir6% 5,58 6,94 7,48 8,49 9,41

KA Akhir 4% (KAK Oven) 3,97 4,64 5,51 6,45 8,27 Gambar

6.

Perubahan KA setelah over dry sampai mencapai KAK pada kayuSeng on ~KAAldlir 12% (Kontrol)I -0-KA Akhlr 10% -b-KA Aki* 6% ~KAAkhir6% -KA Akhir 4% (KAK

Oven)· 14,49 12,14 11,01 10,32 9,02 17,19 12,45 10,49 9,35 7,29 KAK Kond 1 Kond 2 Kond 4

hr hr hr

Kondisi Kayu (Waktu)

20.00

j

~ 15.00s

10.00 llJ i 5.00 :ll:: 0.00 +---,..--....,---'-~~-~-~ Output Oven KA Akhir 12% (Kontrol) 13,49 17,60 16,66 KAAkhir 10% 9,22 11,80 12,39 KA Akhir 8% 6,99 8,52 9,52 KA Akhir 6% 5,69 6,83 8,00KA Akhir 4% (KAK Oven) 3,30 6,03 6,83

KAK

Kond 4 hr

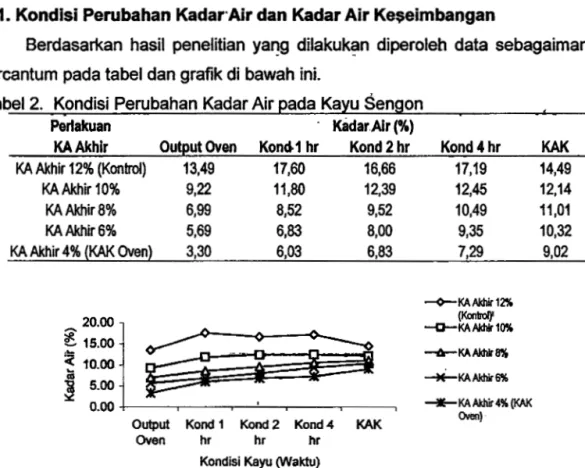

5.1. Kondisi Perubahan Kadar·Air dan Kadar Air Ke$eimbangan

Berdasarkan hasil penelitian ya~g dilakuk~n diperoleh data sebagaimana tercantum pada tabel dan grafik di bawah ini.

Tabel

2.

Kondisi Perubahan Kadar Air pada Kayu SengonPerlakuan KidarAlr (%)

Berdasarkan data pada Tabel 2, 3, 4 dan Gambar 6, 7, 8 dan 9 terlihat

adanya penurunan KAK untuk kayu yang dikeringkan ~ampai- dengan, KA lebih

rendah dibandingkan denga11 kayu yaRg dikeringkan hanya sampai KA 12%. Kayu yang dikeringkan sampai dengan KA akhir yang rendah cenderung Gambar 9. Kadar air keseimbangan pada kayu sengon, meranti dan kamper

pada berbagai perlakuan KA akhir

KA Akhlr KA Akhir KA Akhir KA Akhir KA Akhlr 12% 10% 8% 6% 4% (KAK (Kontrol) oven) Perlakuan KA Akhir -+-KAK Sengon -Et-KAK Merantl -6-KAK Kamper 16.00 14.00

*

12.00 :;; 10.00 -c 8.00 Ci 6.00 ~ 4.00 2.00 0.00 +--~--~--~-~--~Gambar 8. Perubahan KA setelah

over

dry sampai mencapai KAK pada kayuKamper

Output Kond 1 Kond 2 Kond 4 KAK

Oven hr hr hr

Kondisi Kayu {Waktu)

--b-KA Aldlit

a.

~KAAkhir6% _.,_KA.Alcllir4'!1. (KAKOven) -<>-KA Akhir 12% (Konlrol) • -0-KA Akhlr 10% ~ 20.00 ~ 15.00 ~ 10.00...

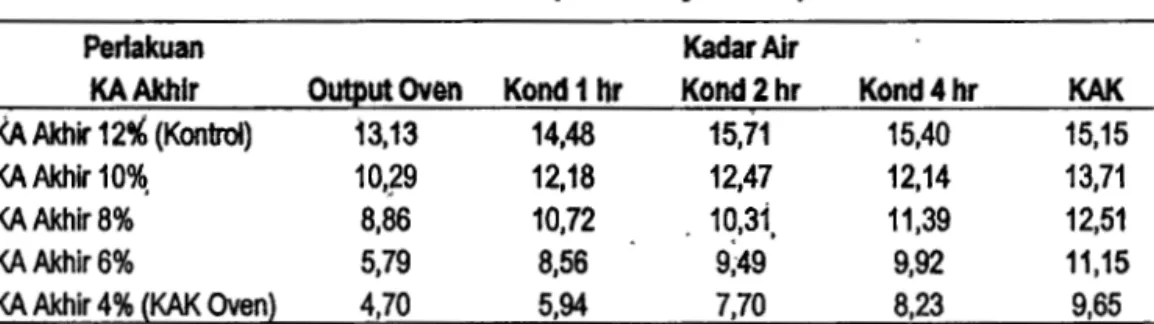

~ 5.00 ~ 0.00 +---~-~-~-~-~Tabel 4. Kondisi Perubahan Kadar Air pada Kayu Kamper

Perlakuan Kadar Air

KAAkhlr OutputOVen Kond 1 hr Kond2hr Kond4hr KAK

KA

Akhir 12% (Kontrol) 13,13 14,48 15,71 15,40 15,15 KAAkhir10~ 10,f9 12, 18 12,47 12,14 13,71 KAAkhir8% 8,86 10,72 . 10,31 ..

11,39 12,51KAAkhir6% 5,79 8,56 9;49 9,92 11,15

menghasilkan nilai Kadar Air Keseimbangan {KAK) .yang lebih rendah setelah mengalami conditioning.

Secara teori kondisi tersebut disebabkan karena proses pengeringan sampai dengan KA rendah atau sampai KA konstan .terjadi penyusutan.

maksimum yang .cukup tinggi. Penyusutan yang tinggi menyebabkan serat-serat

pada kayu mengalami posisi yang saling berdekatan. Panas yang terjadi pada

oven menyebabkan terjadinya ikatan silang diantara gugus hidroksil akibat

berdekatannya serat kayu. Serat kayu tersusun oleh serabut selulosa

{mikrofibril) yang didalamnya terdapat bagian yang kristalin (daerah yang teratur) dan bagian amorf atau daerah yang tidak teratqr yang mengandung banyak gugus hidroksil bebas yang merupakan tempat berikatannya air. Pengeringan sampai KA rendah (0%) menyebabkan perubahan sebagian daerah amorf menjadi kristalit yang berakibat berkurangnya tangan OH tempat berikatan dengan molekul air (Coto 2005).

Melalui proses penyusutan dan pemanasan menyebabkao gugus hidro!<sil bebas saling benkatan sendiri diantara rnereka, sehingga mengurangj jumlah

ikatan air yang terjadi. Hal ini yang menyebabkan KAK pada kayu yang

dikeringkan sampai KA 10%, 8%, 6% dan 4% atau KA konstan datam oven memiliki nilai yang lebih rendah.

Secara umum setelah proses conditioning yaitu conditioning 1 hari terjadi kenaikan kembali KA terutama pada perlakuan KA Akhir 12% dan 10%. Hal ini terjadi karena pada pengeringan sampai KA Akhir tersebut kondisi KA bagian dalam masih tinggi sedangkan bagian luar sudah kering. Setelah conditioning 1

hari bagian permukaan kayu menyerap

uap-

air dari lingkungan untu~menyesuaikan dengan kondisi lingkungan sehingga secara keseluruhan KA menjadi naik.

Untuk kayu Sengon (Paraserianthes falcataria.) Kadar Air Keseimbangan untuk kontrol (KA Akhir 12%) adalah sebesar 14,49% sedangkan untuk perlakuan sampai dengan KA akhir 10% adalah 12, 14, KA akhir 8% adalah

11,01, KA akhir 6% adalah 10,32, dan KA akhir 4% (KAK Oven) adalah·9,02,

terdapat selisih sebesar kurang lebih 5% antara kontrol (KA Akhir 12%) dengan

KA akhir 4% (KAK Oven) .

Untuk kayu Meranti (Shorea sp.) Kadar Air Keseimbangan untuk kontrol (KA Akhir 12%) adalah sebesar 12,88% sedangkan untuk perlakuan sampai dengan KA akhir 10% adalah 11,40, KA akhir 8% adalah 10,67, KA akhir 6%

adalah 9,41, dan KA akhir4% {KAK·Oven) adalah 8,27, terdapat selisih sebesar kurang lebih 5% antara kontrol {KA Akhir 12%) dengan KA akhir 4% (KAK Oven):

Untuk kayu Kamper (Driobalanops sp.) Kadar Air Keseimbangan untuk kontrol {KA Akhir 12%) adalah sebesar 15, 15% sedangkan untuk perlakuan sampai dengan KA akhir 10% adalah 13,71%, KA akhir 8% adalah 12,51%, KA akhir 6% adalah 11, 15%, dan KA akhir 4%-(KAK Oven) adalah 9,65%, terdapat selisih sebesar kurang lebih 5% antara kontrol {KA Akhir 12%) dengan KA akhir

4%

(KAK

Oven) .Dengan demikian secara rata-rata terdapat selisih sebesar 5% antara kontrol (KA Akhir12%) dengan kayu yang dikeringkan sampai dengan KA Akhir 4% (KA konstan dalam oven).

Kondisi ini sangat menguntungkan dalam penggunaan kayu selanjutnya karena kayu dengan KAK yang rendah memiliki stabilitas dimensi atau kembang

susut yang kecil. Kayu dengan KAK yang rendah akan mengalami abs9rpsi dan

desorpsi uap air dari lingkungan sekitar dengan jumlah yang kecil juga, .~hingga

cacat produk kayu yang diakibatkan penyusutan akan dapat dihindari. Keuntungan lainnya adalah kayu akan tepat bila digunakan pada kondisi tempat yang menuntut kadar air keseimbangan yang rendah misalnya pada ruang ber- AC atau lingkungan lain dengan RH yang rendah.

Penelitian ini setidaknya memberikan kajian dari sisi ilmiah dan memberikan alternatif. bagi industri pengeringan kayu. Pengeringan sampai KA rendah akan diperlukan apabila produk yang diinginkan menghendaki kadar air akhir rendah dan KAK yang rendah pula terkait dengan penggunaan produk nanti, misalnya akan digunakan pada RH yang cukup ekstrim dan rendah atau lingkungan dengan perubahan RH yang cukup tinggi {diekspor ke luar negeri).

Sebagai informasi tambahan dalam penelitian ini, penambahan waktu yang dibutuhkan untuk menurunkan KA dari 12% ke KA 4% {KAK Oven) adalah 4 hari, dengan ketebalan rata-rata kayu Sengon 5 cm, Meranti 3,5 cm dan Kamper 2 cm, dengan suhu tahap akhir pengeringan yang digunakan adalah 76 °C. Hal tersebut tentu saja merupakan bahan pertimbangan bagi industri pengeringan kayu, karena penambahan waktu berarti penambahan biaya. Hanya saja dalam

penelitian ini tidak dianalisis berapa tambahan biaya per m3 yang harus

dikeluarakan untuk menurunkan KA sampai KA 10%, 8%, 6% dan 4%. Adapun manfaat dan keuntungan yang diperoleh yaitu diperoleh KAK yang lebih rendah. Hal ini sangat menguntungkan karena banyak importir kayu olahan biasanya

mensyaratkan KA pada KA tertentu yang· cukup rendah. Dan hal lain yang menguntungkan yaitu dalam pengeringan sampai dengan KA akhir rendah atau KAK Oven kayu tidak perlu lagi dilakukan proses equalizing yang tentu akan memerlukan tambahan waktu.

Sering terjadi bahwa dalam pengeringan, kayu .tidak menqalami kekeringan

yang merata, sedangkan sebagian konsumen menghendaki kadar air yang·sama

dengan batas toleransi tertentu. Untuk itu perlu proses pernerataan kadar air.

Salah satu cara yang ditempuh adalah menaikan kadar air keseimbangan ke kadar air akhir (harapan) setelah kadar air papan contoh terkering mencapai 3% di bawah kadar air akhir. Sebagai contoh bila kadar air akhir yang dikehendaki 10% maka proses equalizing dimulai setelah kadar air papan contoh terkering mencapai 7% (Walker 1993).

Berdasarkan hasil penelitian ini terlihat bahwa pengeringan sampai KA

akhir rendah (KAK Oven) menghasilkan KA dalam kayu -. yang seragam dan

merata antara bagian luar dan

dalam,

Pada pengeringan sampai dengan KA12% sebagai kontrol tetlihat kayu bagian dalam masih memiliki KA yang tinggl. Bila dilihat berdasarkan laju pengeringan, maka laju pengeringan kayu Sengon relatif lebih cepat dibandingkan dengan Meranti, dan Meranti relatif lebih

cepat dibandingkan dengan Kamper. Hal ini terlihat dari ketebalan kayu rata-rata

yang digunakan yaitu 5 cm untuk Sengon, 3,5 cm untuk Meranti dan 2 cm untuk Kamper, yaitu dengan laju rata-rata lebih kurang 2% per hari (dari rata-rata KA 12% memerlukan waktu 4 hari untuk mencapai KA 4% atau KAK Oven).

Kayu Sengon cenderung lebih cepat mengering karena memiliki berat jenis yang relatif rendah dengan ukuran pori yang lebih besar dibandingkan Meranti

dan Kamper. Kamper memiliki berat jenis paling tinggi, dengan serat yang lebih

rapat dan pori berukuran kecil, sehingga air atau uap air lebih sulit keluar pada saat pengeringan.

Berdasarkan hasil analisis keragaman terttadap Kadar Air Keseimbangan (KAK) terlihat bahwa faktor perlakuan KA akhir dan faktor [enis kayu berpengaruh sangat nyata terhadap KAK yang diperoleh, sedangkan interaksi keduanya tidak memberikan pengaruh nyata.

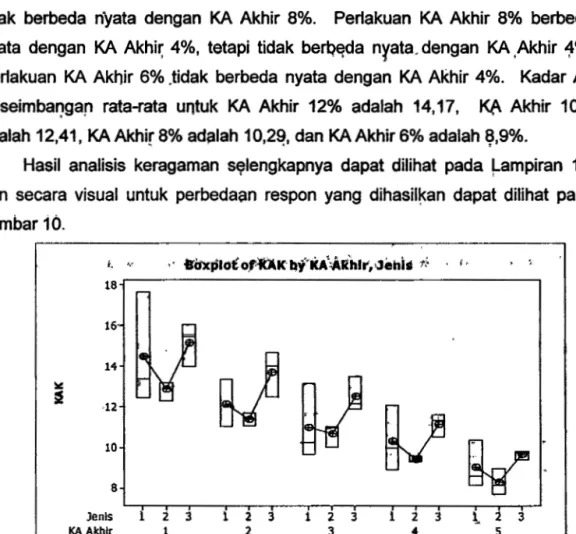

Hasil uji lanjut beda nilai rata-rata untuk faktor KA akhir menunjukkan bahwa perlakuan KA Akhir 12% berbeda nyata dengan semua perlakuan lain Perlakuan KA Akhir 10% berbeda nyata dengan KA Akhir 6% dan 4%, tetapi

Hasil uji lanjut beda nilai rata-rata untuk faktor jenis kayu menunjukkan jenis Meranti menghasilkan nilai KAK yang berbeda nyata dengan Kamper, sedangkan jents Sengon tidak berbeda nyata baik dengan Meranti maup_un

Kamper. Kadar ~ir Keseimbangan rata-rata untukJelJjs M,eranti adalah

10,52,

Sengon 11,~9 dan Kamper 12,43. Hasil analisis selenqkapnya dapat dil,ihat pada

Lampiran

10.

MerantL memilikl KAK rata-rata yang lebih rendah dibandjngkankamper. Kondisi tersebut dimungkinkan karena je(ljs kayu perdagangan rnerapti dan kamper yang beredar di pasaran digunakan dalam penelitian ini umumnya

merupakan stok lama, sedangkan sengon umumnya kayu,segar dan, pelurn lama

digergaji. Kamper merupakan kayu dengan berat jenis tinggi

(0,8),

pada suhuyang sama kayu kamper lebih sulit ditembus panas dan uap air lebih sulit keluar dibanding meranti. Sengon karena masih segar banyak rnenqandunq semacam

resin, panas agak sulit masuk dan uap air juga lebih sulit keluar dari dalam kayu.

Gambar

10.

Boxplot untuk Kadar Air Keseimbangan pada berbagai perlakuanKadar Air Akhir dan jenis Kayu

Ket Jenls ': 1

=

Sengon, 2=

Merantl, 3=

Kamper, KA Akhlr : 1=

12%, 2 = 10%, 3=

8%, 4=

6%, 5=

4%14

a)

i.= ~ § ,12 ~ 10 ~ 8 Jen ls l 2 3 i. 2 3 1 2 3 l 2 3 i 2 3 KA Alchlr 1 2 3 4 5 16•1. ,, ,.

-lroxplot'.ofGK

'

a.flCA

'

=Aitalr,

,

Jehis

1'~ · f,18

tidak berbeda nyata dengan KA Akhir 8%. Perlakuan KA Akhir 8% berbeda nyata dengan KA Akhi~ 4%, tetapi tidak berbeda nyata. dengan KA ,Akhir

4%.

Perlakuan KA Akhir 6% Jidak berbeda nyata dengan KA Akhir 4%. Kadar Air

Keseimbal)gap rata-rata untuk KA Akhir

12%

adalah 14,17, ~ Akhir10%

adalah

12,41,

KA Akhif8%

adfllah10,2~.

dan KA Akhir6%

adalah~.9%.

Hasil analisis keragaman Sf?lengkapnya dapat dilihat pada ~ampiran 16, dan secara visual untuk perbedaan respon yang dihasil~an dapat dilihat pada

Hal tersebut sejalan dengan pendapat McMillen (1958) yang menyatakan pada kondisi kayu kering bagian permukaan akan terjadi tegangan tekan maksimum dan sebaliknya bagian dalam mengalami tegangan tarik maksimum.

Berdasarkan hasil peqgarnatan kondisi regangan maupun tegangan umumnya tidak teratur pada saat baru keluar dari oven. Regangan dan tegangan sedikit berkurang pada saat kayu mengalami k,~seimbangan dengan lingkungannya. Pada kondisi KAK, perbedaan regangan antara bagian luar dengan bagian dalam relatif masih terjadi dan belum hilang sepenuhnya. Selama tidak melakukan proses pembelahan pada kayu, regangan maupun te~angan ini

blsa

dlabaikan yang terpehting kayu sudah mengalami keselmbanqan baik regangan maupun tegangan antara satu sisi dengan sisi lainnya. Pada proses pengolahan papan yang hanya melakukan penyerutan atau pengampelasan regangan ini bisa diabaikan, akan tetapi harus berhati-hati apabila kayu dalam prosesnya dilakukan pembelahan, dalam hal ini conditioning tambahan akan tetap diper1ukan.McMillan (1958) menyatakan selama proses pengeringan (sampai kayu kering) terjadi perubahan tekanan menjadi tarikan pada bagian dalam kayu. Tegangan tarik maksimum yang terjadi pada bagian dalam kayu tidak sebesar

tegangan tarik pada bagian permukaan. Pada bagian tengah kayu (pusat),

tegangan tekan meksimum terjadi lebih lambat. Bila didasarkan pada pendapat

McMillen regangan dan tegangan yang terjadi pada penelitian ini termasuk

rendah yaitu rata-rata hanya berkisar

0,002- 0,003

.

Proses inilah yang menyebabkan kayu yang sudah dikeringkan tidak segera mengalami kehilangan reganganltegangan yang terjadi. Proses yang lambat untuk mencapai tegangan tekan maksimum menyebabkan proses yang lambat pula dalam penurunan tegangan yang terjadi karena posisinya berada di tengah kayu.

Hasil pengamatan terhadap kondisi dan pola regangan kayu Sengon, Meranti dan Kamper seperti ter1ihat pada Gambar 11, 12 dan 13. Gambar terseout memper1ihatkan pola regangan pada kondisi output oven dan

conditioning 4 hari. Secara umum ter1ihat bahwa pola regangan yang terjadi

memiliki pola yang serupa yaitu bagian luar kayu cenderung mengalami tegangan tekan, sedangkan kayu bagian dalam mengalami regangan (tegangan

tank),

..- ..- ... ~ E <ti

o

~I '

Iii

.i 1 •c_-

______

_j • _ _.1 I ~ ' II

! I 'iI

c-

~

-

-- _

__ _J __l :.---

---

--

L..

.

-

--

-

·

--

1

j Ir-

--

__

_

_i_

:

"i

.J

*

co. c ~ 0 c 0 CD ~·c

cu .c....

CD c~ c

0 E "D c8

-

c•

CD c•

at ~-

~ ~ ~~

....

:c

~<

s

c (U ::::J ~ ~~ (U CD ' ! s:: (I) a...

·a;

s:.-. lJ

C)""

as 'a ..a c....

~ fD Q) (U "C (U ~~ ci ~ ce

. I (I):re

,

::::J >. as ::£.

....

<(c

1

-

!

I

....

as "C ~ asc:

__ J

::£·u;

::]]

::::J c .!l ~ ·c.,.

1i)..

U)zs

:1 0 c CGC--i

.

1

"C c as >fl. 1 · ~I

C) co c ~.- .•.. __ )a j (U -·--·-··

-

---

-

C) Q)I

~r

-

~·

\

I"'

>fl. I ~I

...

....

(U-

·

-

-

·

-

..0 ~ E (U C) "' ~ >f!. L -- -· ("lo) J!\f Jepl!)Igggggggggg

a:i ID • c-i ci a:i uht c-i ciT""'..-~~T""' ',

I

I

I

I

I

I \v

Ij

I

l

I I ~i

I

!!

\.

i II

l

I jl

l

\

i ! i ! J!

i ! ( \ 'Iv

'

vI

\

"

I

<[,'

!.-" 'r-.,

' ue6ue6a~ c Cl) ~-

=

0 ~ ~c

aJ a-

c;2

cu Q-

&

:p c-

~ ~ Q) I! ~ CD ~ ~ :i ~ >fl. <D..

.I: ~..,.

a;

"O c 0o

~ ~('Yo) J!V Jepe)I