TINJAUAN P

PADA PROY

Unt

PELAKSANAAN DAN PERHITUNGA

OYEK DUPLIKASI JEMBATAN AIR

PALEMBANG

LAPORAN KERJA PRAKTEK

Dibuat sebagai salah satu kelengkapanUntuk mengambil Tugas Akhir pada Jurusan Teknik Sipil Fakultas Teknik Universitas Sriwijaya

Oleh :

WINNESS SUTEHNO 03111901001

Dosen Pembimbing :

DR. Ir. HANAFIAH, M.Sc.

UNIVERSITAS SRIWIJAYA

FAKULTAS TEKNIK

JURUSAN TEKNIK SIPIL

2013

NGAN PILAR

IR MUSI II

1

Secara umum, jembatan adalah penghubung dua lokasi yang terpisah karena hambatan lingkungan alam seperti sungai, selat, jurang, dan lain - lain. maupun lingkungan buatan seperti jalan raya, jalan rel, drainase, dan lain - lain. Jenis Jembatan berdasarkan fungsi, lokasi, bahan konstruksi dan tipe struktur sekarang ini telah mengalami perkembangan pesat sesuai dengan kemajuan zaman dan teknologi,

mulai dari yang sederhana sampai pada konstruksi yang mutakhir. Hal ini bertujuan untuk memperlancar aktifitas-aktifitas perekonomian yang ada.

Kota Palembang, ibu kota dari provinsi Sumatera Selatan, memiliki Jembatan Musi II yang berfungsi sebagai pintu masuk ibu kota yang terletak di sungai musi, sekitar 60 kilometer dari arah laut, dimana sungai musi ini juga dilayari oleh kapal-kapal samudera bertonase besar. Semula, arus lalu lintas kendaraan bermuatan berat melalui Jembatan Ampera. Namun, seiring berjalannya waktu, terjadi peralihan arus lalu lintas kendaraan bermuatan berat ke Jembatan Musi II sehingga lama-kelamaan mengakibatkan volume lalu lintas di Jembatan Musi II menjadi sangat padat dan kapasitas Jembatan tidak dapat lagi menampung arus lalu lintas dari hari ke hari. Keberadaan Jembatan yang berfungsi sebagai penghubung antar kawasan serta untuk mereduksi kemacetan lalu lintas telah sangat dibutuhkan di kota Palembang. Maka dari itu, selain adanya rencana pelebaran jalan lingkar barat, perlu direncanakan Duplikasi Jembatan Musi II guna mengantisipasi kelebihan volume lalu lintas.

2

I.2 Rumusan Masalah

Permasalahan yang akan dibahas dalam laporan ini adalah mengenai bagaimana metode pelaksanaan pekerjaan pilar serta perhitungan struktur beton pilar jembatan dari data yang ada.

I.3 Maksud dan Tujuan

Maksud dari program Kerja Praktek ini adalah agar mahasiswa dapat memperoleh pengalaman nyata secara visual dari pelaksanaan konstruksi di lapangan serta membandingkan antara ilmu praktis lapangan dengan ilmu akademis selama perkuliahan. Adapun tujuan dari laporan kerja praktek ini adalah :

1. Mengetahui metode pelaksanaan pekerjaan pilar Jembatan di lapangan.

2. Meninjau perhitungan struktur beton pada pilar Jembatan.

3. Mengetahui permasalahan – permasalahan yang terjadi selama pelaksanaan di lapangan.

I.4 Metode Pengumpulan Data

Pengumpulan data dalam penulisan laporan kerja praktek ini dilakukan dengan dua cara, yaitu :

1. Data Primer

a. Melakukan tinjauan lapangan rutin secara langsung dilengkapi dengan dokumen digital berupa foto dan video.

b. Melakukan wawancara dan diskusi kepada pihak pengawas lapangan, kontraktor, dan owner.

2. Data Sekunder

a. Data-data kontrak dan teknis proyek berupa gambar-gambar kerja yang diperoleh dari kontraktor.

b. Studi pustaka yang berkaitan dengan masalah yang akan dibahas baik itu dari buku-buku referensi, jurnal, peraturan, maupun situs internet.

Pada proyek Duplikasi Jembatan Air Musi II ini memiliki pembahasan yang sangat luas. Mengingat keterbatasan waktu, maka tidak memungkinkan untuk meninjau secara keseluruhan dari pelaksanaan pembangunan proyek tersebut, sehingga difokuskan dalam pembahasan tinjauan pekerjaan struktur beton pilar jembatan saja.

I.6 Sistematika Penulisan

Sistematika penulisan yang digunakan dalam penyusunan laporan kerja praktek ini adalah sebagai berikut :

a. BAB I PENDAHULUAN

Bab ini merupakan bab yang berisi mengenai uraian tentang latar belakang, rumusan masalah, maksud dan tujuan, metode pengumpulan data, ruang lingkup penulisan, dan sistematika penulisan.

b. BAB II GAMBARAN UMUM PROYEK

Bab ini menguraikan tentang data proyek, struktur organisasi, unsur pihak proyek, dan lokasi proyek.

c. BAB III DASAR TEORI

Bab ini berisi tentang dasar-dasar teori yang mendukung dalam penulisan laporan kerja praktek ini.

d. BAB IV TINJAUAN PELAKSANAAN

Bab ini membahas tentang tahapan-tahapan metode pelaksanaan pekerjaan di lapangan.

e. BAB V TINJAUAN PERHITUNGAN DAN PEMBAHASAN

Bab ini mengulas mengenai tinjauan perhitungan struktur pilar dimana yang akan di bahas adalah perhitungan penulangan pada struktur beton pilar.

f. BAB VI PENUTUP

4

BAB II

GAMBARAN UMUM PROYEK

II.1 Data Proyek

Pembangunan Duplikasi Jembatan Air Musi II adalah proyek yang mulanya

berasal dari Kementerian Pekerjaan Umum, Direktorat Jenderal Bina Marga, ULP Balai Besar Pelaksanaan Jalan Nasional III. Proyek ini dibangun dengan tujuan untuk menyediakan jembatan alternatif yang berfungsi sebagai penghubung antar Provinsi yang merupakan bagian dari Arteri Lintas Timur Sumatera dan antar kawasan di Provinsi Sumatera Selatan selain Jembatan Musi II yang telah overload. Data-data proyek ini dapat dilihat sebagai berikut :

II.1.1 Data Umum

Satuan Kerja : Pelaksanaan Jalan Metropolitan Palembang Kasatker : Ir. Junaidi, M.T.

Pelaksana Kegiatan : PPK. 14 Jembatan Metropolitan Palembang

PPK : Azwar Edie, S.T., M.T.

Nama Paket : Pembangunan / Duplikasi Jembatan Air Musi II Palembang Lokasi Kegiatan : Jl. Mayjend. Yusuf Singade Kane, Palembang, Sumsel No. Kontrak : KU.08.08 / PPK.14 / 0810.1 / 2012

Tanggal Kontrak : 8 Oktober 2012 Nilai Kontrak : Rp.

233.499.999.000,-Alokasi Dana DIPA : 1. TA. 2012 = Rp. 75.000.000.000,-2. TA. 2013 = Rp. 120.000.000.000,-3. TA. 2014 = Rp. 105.000.000.000,-Sumber Dana : APBN MURNI T.A. 2012–2014 (MYC) Tanggal Kontrak : 8 Oktober 2012

SPMK : 22 Oktober 2012

Rencana FHO : 24 September 2017

Konsultan Supervisi : PT. Wesitan Konsultansi Pembangunan SE Konsultan : Ir. Komaruddin

Kontraktor : PT. Hutama Karya (Persero) GS Kontraktor : Ir. I made Japasunu

II.1.2 Data Teknis

Jenis Jembatan berdasarkan fungsi : Jembatan jalan raya

Jenis Jembatan berdasarkan bahan pembentuknya : - baja pelengkung menerus - balok PCI girder

Jenis Jembatan berdasarkan struktur : Jembatan lengkung (arch) Kelas jembatan berdasarkan ketentuan

pembebanan Bina Marga : I (100%)

Panjang Jembatan efektif :±697,833 Meter

Lebar Jembatan :±11 Meter

Jumlah jalur dan lajur : 1 jalur dan 2 lajur

Letak trotoar : dalam

Lebar Trotoar : 1 Meter (kanan)

2 Meter (kiri) Ketinggian maximum kendaraan : 5,5 Meter Kecepatan rencana kendaraan : 60 km / jam Ketinggian jembatan dari permukaan air :±14,92 Meter

Ketinggian jembatan dari muka banjir :±17,12 Meter

Mutu beton Pilar Jembatan : K-350

II.2 Struktur Organisasi

Organisasi adalah suatu pola kerja sama dimana sejumlah orang saling berhubungan, bertemu muka, dan terikat dalam suatu tugas yang bersifat kompleks, berhubungan satu dengan yang lainnya, dan secara sadar menetapkan dan mencapai tujuan yang telah ditetapkan semula secara sistematis.

6

pelaksanaan proyek ini yaitu Pemerintah, Kontraktor, dan Konsultan Pengawas (Gambar 2.1).

Keterangan :

Hubungan kontrak

Hubungan fungsional

Gambar 2.1 Struktur Organisasi Duplikasi Jembatan Air Musi II Palembang Pemillik Proyek

Satker Pelaksanaan Jalan Metropolitan Palembang

Pemillik Proyek

PPK. 14 Jembatan Metropolitan Palembang

Konsultan Pengawas PT. Wesitan Konsultansi

Pembangunan

Kontraktor PT. Hutama Karya

Gambar 2.2 Struktur Organisasi Satker Pelaksanaan Jalan Metropolitan Palembang

KEPALA SATUAN KERJA PELAKSANAAN JALAN METROPOLITAN

PALEMBANG

Ir. JUNAIDI, M.T.

8

II.3 Unsur Pelaksana Proyek

Unsur pelaksana proyek Duplikasi Jembatan Air Musi II ini adalah : 1. Pemilik Proyek (owner)

2. Konsultan Pengawas 3. Kontraktor

II.3.1 Pemilik Proyek (owner)

Pemilik proyek (owner) dapat berupa perorangan, pemerintah, maupun suatu perusahaan swasta yang memiliki sumber dana untuk membuat suatu proyek konstruksi atau adanya kebutuhan pasar. Keinginan dari owner tersebut disampaikan pada pihak yang memiliki keahlian di bidang konstruksi antara lain merancang, melaksanakan suatu struktur, serta dapat membuat perkiraan rencana anggaran biaya.

II.3.2 Konsultan Perencana

Konsultan perencana adalah ahli-ahli konstruksi yang menerima pekerjaan dari pemilik proyek, biasanya tenaga-tenaga ahli ini dipimpin oleh seorang insinyur

untuk merencakan suatu pekerjaan mulai dari struktur bangunan sampai rencana anggaran biaya.

II.3.3 Konsultan Pengawas

Konsultan pengawas adalah perusahaan atau badan yang ditunjuk pengguna jasa untuk membantu dalam pemantauan pelaksanaan pekerjaan pembangunan mulai awal hingga berakhirnya pekerjaan tersebut.

II.3.4 Kontraktor

II.4 Persyaratan Umum, Administrasi, dan Teknis Proyek II.4.1 Persyaratan Umum

Persyaratan umum dari proyek merupakan persyaratan yang harus dipatuhi antara pemilik proyek dan kontraktor yang memuat hal-hal umum mengenai peraturan pelaksanaan, rencana kerja, dan syarat-syarat penawaran yang dibuat dalam bentuk-bentuk pasal.

II.4.2 Persyaratan Administrasi

Persyaratan administrasi meliputi dua hal yaitu persyaratan dalam penawaran dan persyaratan dalam pelaksanaan pekerjaan.

II.4.3 Persyaratan Teknis

Persyaratan teknis merupakan persyaratan yang menyangkut ruang lingkup pekerjaan yang akan dilaksanakan dalam proyek Duplikasi Jembatan Air Musi II.

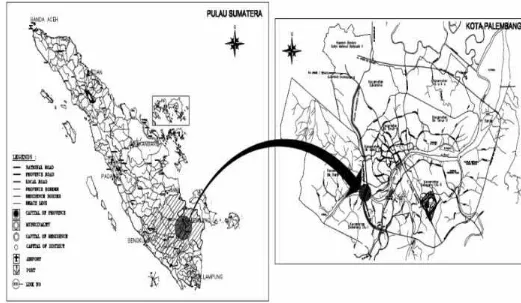

II.5 Lokasi Proyek

1

0

Sumber: Google Maps

III.1 Pengertian Jembatan

Secara umum, jembatan adalah suatu konstruksi yang berfungsi untuk

menghubungkan dua bagian jalan yang terputus oleh adanya rintangan-rintangan seperti danau, lembah, jurang, saluran irigasi, jalan kereta api dan semacamnya (Ariestadi, 2008). Konstruksi ini dapat dilalui oleh pejalan kaki, kendaraan bermesin maupun tradisional, dan kereta api. Mengingat fungsi dari jembatan yaitu sebagai penghubung dua ruas jalan yang dilalui rintangan, maka jembatan dapat dikatakan merupakan bagian dari suatu jalan, baik jalan raya atau jalan kereta api.

Jenis jembatan berdasarkan fungsi, bahan konstruksi, dan tipe struktur sekarang ini telah mengalami perkembangan yang pesat sejalan dengan kemajuan ilmu pengetahuan dan teknologi, mulai dari yang sederhana sampai pada konstruksi yang kompleks, tidak sebidang, dan lain-lain. Karena kemajuan zaman, maka semakin maju pula pemikiran manusia, maka ditemukan bahan-bahan material pembuatan jembatan seperti beton, baja, dan kawat baja seiring dengan ditemukannya jenis dan bentuk serta kekuatan jembatan. Bahan yang dipakai atau digunakan pada konstruksi jembatan biasanya tergantung pada syarat-syarat kekuatan teknis dan syarat- syarat ekonomis, ketersediaannya, serta tinjauan dari segi estetika dan juga sifat-sifat jembatan itu sendiri, apakah jembatan itu berfungsi sebagai jembatan permanen atau tidak (Azwarudin, 2008).

III.2 Jenis–Jenis Jembatan

a. Jembatan jalan raya (highway bridge)

Gambar 3.1 Jembatan Jalan Raya (Sumber : news.rutgers.edu)

b. Jembatan jalan kereta api (railway bridge)

c. Jembatan pejalan kaki atau penyeberangan (pedestrian bridge)

Gambar 3.3 Jembatan Pejalan Kaki (Sumber : galinsky.com)

Berdasarkan lokasinya, jenis jembatan dapat dibedakan sebagai berikut : a. Jembatan di atas sungai atau danau

b. Jembatan di atas lembah

c. Jembatan di atas saluran irigasi atau drainase (culvert) d. J embatan di atas jalan yang sudah ada (fly over) e. Jembatan di dermaga (jetty)

Sedangkan berdasarkan bahan konstruksinya, jembatan dapat dibedakan sebagai berikut :

a. Jembatan kayu (log bridge) b. Jembatan beton (concrete bridge)

c. Jembatan beton prategang (prestressed concrete bridge) d. Jembatan baja (steel bridge)

e. Jembatan komposit (composite bridge)

a. Jembatan plat (slab bridge)

b. Jembatan plat berongga (voided slab bridge) c. Jembatan gelagar (girder bridge)

d. Jembatan rangka (truss bridge) e. Jembatan pelengkung (arch bridge)

f. Jembatan kabel gantung (suspension bridge) g. Jembatan kabel cancang (cable stayed bridge) h. Jembatan penyangga (cantilever bridge)

Dan berdasarkan bentangnya, jembatan dapat dibedakan menjadi beberapa macam yang diperlihatkan pada tabel 3.1.

Tabel 3.1 Jenis Jembatan berdasarkan Bentang

Sedangkan berdasarkan standard ketentuan dari Bina Marga, tabel 3.2 berikut menyajikan rangkuman bahan konstruksi, jenis konstruksi, dan bentang maksimum jembatan yang ekonomis dalam keadaan normal yang sering digunakan.

Tabel 3.2 Bentang maksimum jembatan standar untuk berbagai jenis dan bahan

Bahan Jenis Bentang maks. (meter)

Beton Culvert

Baja Truss bridge 60.00–100.00 Komposit Compossite bridge 10.00–40.00

III.3 Bagian–bagian Jembatan

Jembatan memiliki dua bagian pokok, antara lain :

a. Struktur atas (super structure), yaitu semua bagian jembatan atas tumpuan yang

terdiri dari tumpuannya sendiri, balok utama longitudinal atau stringer atau girder, sistem lantai, dan pengaku (bracing atau stiffener). Bagian-bagian sekunder lain adalah parapet atau dudukan railing, dinding railing, alat sambung dek, dan lain sebagainya.

6

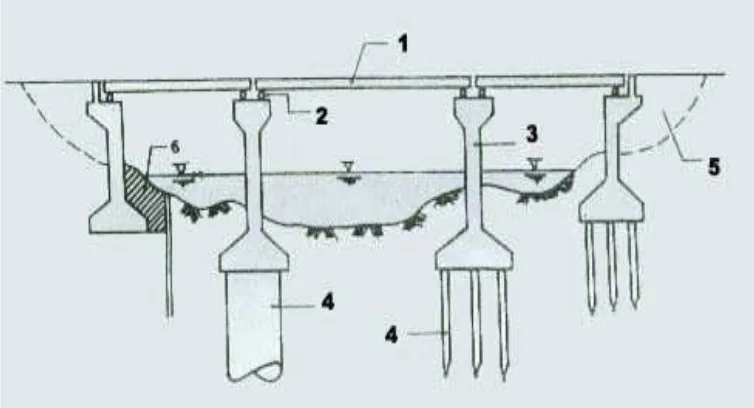

Gambar 3.4 Bagian-bagian Jembatan secara umum Sumber : arie-kusnady.blogspot.com

Keterangan gambar : 1. Bangunan Atas

Merupakan bangunan yang berfungsi sebagai penampung beban-beban yang ditimbulkan oleh lalu lintas kendaraan maupun orang dan kemudian menyalurkannya kepada bangunan bawah.

2. Landasan Perletakan

Merupakan ujung bawah dari bangunan atas yang berfungsi menyalurkan gaya-gaya yang berasal dari bangunan atas menuju bangunan bawah. Biasanya terdapat 2 jenis, yaitu landasan sendi dan landasan roll.

3. Bangunan Bawah

Merupakan bangunan yang berfungsi menerima dan memikul beban yang diberikan oleh bangunan atas yang kemudian disalurkan ke pondasi yang langsung berada di

tanah. 4. Pondasi

Merupakan bagian pada jembatan yang berfungsi menerima beban-beban dari bangunan bawah dan menyalurkannya ke tanah.

5. Oprit

dan diapit oleh 2 abutment maka disebut pilar. Timbunan ini harus dibuat sepadat mungkin untuk menghindari terjadinya penurunan (settlement).

6. Bangunan Pengaman Jembatan

Merupakan bangunan yang berfungsi sebagai pengaman terhadap pengaruh erosi sungai yang bersangkutan baik secara langsung maupun secara tidak langsung.

III.4 Pilar Jembatan

Pilar jembatan sederhana adalah suatu konstruksi beton bertulang yang menumpu di atas pondasi tiang-tiang pancang dan terletak di tengah sungai atau yang lain yang berfungsi sebagai pemikul antara bentang tepi dan bentang tengah bangunan atas jembatan (SNI 2451, 2008). Pilar-pilar dapat berupa susunan rangka pendukung (trestle), yaitu topi beton bertulang yang bertindak sebagai balok melintang (cross beam) dengan kepala tiang tertanam pada topi, atau susunan kolom, yang menggunakan sistem beton kopel (pile cap) yang terpisah, sistem kolom dan balok melintang terpisah.

Pada umumnya di Indonesia dipakai susunan rangka pendukung untuk pondasi tiang. Pada susunan tersebut tiang diteruskan langsung pada balok

melintang ujung (cross head) pilar. Kelebihan utama dari susunan ini adalah biaya, kemudahan pelaksanaan, dan kurangnya kemungkinan penggerusan lokal sungai. Kekurangan utama susunan ini adalah penampilannya yang kurang menarik terutama pada waktu muka air rendah. Ditambah lagi, pile cap sering ditempatkan sangat tinggi di atas muka air.

Jika pondasi sumuran digunakan untuk pilar, sistem topi beton, kolom, dan balok melintang ujung dipakai. Sistem kolom dapat berupa kolom tunggal atau majemuk atau dapat berupa dinding penuh. Kepala jembatan dengan pondasi sumuran biasanya menempatkan bangunan kepala jembatan langsung pada pondasi sumuran. Sistem ini kadang-kadang dipakai juga untuk pondasi tiang.

8

Secara umum, ada beberapa macam tipe pilar jembatan , yaitu : 1. Tipe dinding penuh (Masif)

Gambar 3.5 Tipe Dinding Penuh Sumber: BMS 1992 Manual Volume 1 2. Tipe dua kolom

3. Tipe Balok Cap atau tiang–tiang pancang

Gambar 3.7 Tipe Balok Cap Sumber: BMS 1992 Manual Volume 1

Menurut sumber lain, terdapat beberapa jenis pilar tipikal yang akan disajikan dalam tabel 3.3 berikut ini.

0

Lanjutan dari tabel 3.3 Jenis–Jenis Pilar Tipikal

Sumber : civil-injinering.blogspot.com III.5 Pembebanan Jembatan

Dalam perencanaan pembebanan sebaiknya berdasarkan peraturan yang dikeluarkan Dirjen Bina Marga Departemen Pekerjaan Umum yaitu Standar Pembebanan Untuk Jembatan SK.SNI T02-2005 berikut disajikan pada Tabel 3.4.

Tabel 3.4 Beban Rencana Jembatan

Grup Beban Loading Case

1. Beban Permanen a. Berat Sendiri atau DL

b. Beban Mati Tambahan atau SDL

2. Beban Lalu Lintas

a. Beban Lajur Terbagi Rata atau BTR b. Beban Lajur Garis atau BGT

c. Beban rem atau Ttb

d. Beban Pejalan Kaki atau Ttp 3. Beban Lingkungan a. Beban Angin

a. Beban rencana individual :

• Beban permanent

• Beban lalu lintas

• Beban dari lingkungan b. Kombinasi beban :

• Kombinasi pembebanan kondisi operasional

• Kombinasi pembebanan dengan beban sementara, yaitu angin dan gempa

III.5.1 Beban Permanen

Beban permanen merupakan beban utama dalam perhitungan tegangan pada setiap perencanaan jembatan. Pada perhitungan ini, yang termasuk beban permanen antara lain:

Tabel 3.5 Berat Isi Untuk Beban Permanen

Sumber: SK.SNI T02-2005 a. Berat Sendiri :

Secara umum, material yang digunakan pada jembatan ini, yaitu baja dan beton. Berat jenis dari masing-masing material tersebut adalah sebagai berikut :

γ beton = 25 kN/m3danγ baja = 77 kN/m3 b. Beban Mati Tambahan (SDL) :

Yang dimaksud beban mati tambahan (SDL) tersebut adalah berat semua material non-struktural yang digunakan pada jembatan seperti perkerasan (asphalt).

III.5.2 Beban Lalu Lintas

Beban lalu lintas untuk rencana jembatan jalan raya terdiri beban lajur “D” dan beban truk “T”. Pembebanan lajur “D” ditempatkan melintang pada lebar penuh dari jalan kendaraan Jembatan dan menghasilkan pengaruh pada jembatan yang ekivalen dengan rangkaian kendaraan sebenarnya.

Beban truk “T” adalah berat kendaraan tunggal dengan tiga gandar yang ditempatkan pada berbagai posisi sembarang pada lajur lalu lintas. Tiap gandar terdiri dari dua pembebanan bidang bidang kontak yang dimaksud agar mewakili pengaruh roda kendaraan berat (trailer). Beban satu truk “T” ini hanya boleh ditempatkan per lajur lalu lintas rencana.

Pada umumnya beban lajur “D” akan memberikan efek yang lebih maksimum pada jembatan-jembatan bentang menengah dan panjang sehingga untuk analisis struktur jembatan bentang menengah dan panjang hanya akan memperhitungkan beban lajur “D”. Sedangkan untuk jembatan-jembatan bentang pendek dan sistem lantai deck, efek beban truk “T” akan lebih maksimum dibandingkan dengan efek beban lajur “D”.

a. Beban Lajur Terbagi Rata atau D

Beban Lajur "D" terdiri dari beban terbagi rata UDL (Uniform Distributed Load) dengan intensitas q kPa, dengan q tergantung pada panjang bentang yang dibebani total (L) sebagai berikut:

2

Dalam hal ini L adalah jumlah dan panjang masing-masing beban terputus tersebut.

Beban lajur "D” ditempatkan tegak lurus terhadap arah lalu lintas seperti ditunjukkan dalam Gambar II.11. Selain beban merata UDL, beban lajur “D” juga termasuk beban garis KEL (Knife Edge Load) sebesar p kN/m, yang ditempatkan dalam kedudukan sembarang sepanjang jembatan dan tegak lurus pada pada arah lalu lintas. Besarnya intensitas p adalah 49 kN/m.

Sumber: SK.SNI T02-2005

Gambar 3.9 Kedudukan Beban Lajur "D"

Pada bentang menerus, beban garis KEL ditempatkan dalam kedudukan lateral sama yaitu tegak lurus arah lalu lintas pada dua bentang agar momen lentur negatif menjadi maksimum.

b. Beban Truk “T”

Beban truk "T” ditunjukan dalamgambar 3.10.

Sumber: SK.SNI T02-2005

4

Hanya satu truk harus ditempatkan dalam tiap lajur lalu lintas rencana untuk panjang penuh jembatan. Truk “T” harusditempatkan di tengah lajur lalu lintas jalan jembatan.

Tabel 3.6 Jumlah Lajur Lalu Lintas Rencana

Jenis Jembatan Lebar Jalan Kendaraan Jembatan (m)

Sumber: BMS 1992 & SK.SNI T02-2005 c. Faktor Beban Dinamik

Faktor beban dinamis merupakan interaksi antara kendaraan yang bergerak dengan jembatan. Faktor beban dinamik (DLA) berlaku pada beban garis KEL lajur “D" dan beban truk "T" untuk simulasi kejut dan kendaraan bergerak pada struktur jembatan.

Tabel 3.7 Faktor Beban Dinamik Untuk Beban Garis KEL

Bentang Ekuivalen LE(m) DLA (untuk kedua keadaan batas)

LE≤50 0.4

50<LE<90 0.525–0.0025 LE

LE≥90 0.3

Catatan :

Untuk bentang sederhana LE= panjang bentang aktual Untuk bentang menerus LE= Lrata−rata −Lmaks

Dengan :

Lrata-rata= panjang bentang rata-rata dari bentang-bentang menerus Lmaks = panjang bentang maksimum dari bentang-bentang menerus Sumber: BMS 1992 & SK.SNI T02-2005

d. Gaya Rem

diperhitungkan senilai dengan gaya rem sebesar 5% dari beban lajur D yang dianggap ada pada semua jalur lalu lintas, tanpa dikalikan dengan faktor beban dinamis dan dalam satu jurusan. Gaya rem tersebut dianggap bekerja horisontal dalam arah sumbu jembatan dengan titik tangkap setinggi 1,8 m di atas permukaan lantai kendaraan. Beban lajur D disini jangan direduksi bila panjang bentang melebihi 30 m, digunakan rumus q = 9 kPa.

Sumber: BMS 1992 & SK.SNI T02-2005

Gambar 3.11 Gaya Rem per Lajur 2,75 m

Gaya rem tidak boleh digunakan tanpa beban lalu lintas vertikal

bersangkutan. Dalam hal dimana beban lalu lintas vertikal mengurangi pengaruh dari gaya rem, maka faktor beban ultimit terkurangi sebesar 40% boleh digunakan untuk pengaruh beban lalu lintas vertikal.

Pembebanan lalu lintas 70% dan faktor pembesaran di atas 100% BGT dan BTR tidak berlaku untuk gaya rem.

e. Beban Pejalan Kaki

Semua dari trotoar atau jembatan penyebrangan yang langsung memikul pejalan kaki harus direncanakan untuk beban nominal 5 kN/m . Jembatan pejalan

kaki dan trotoar pada jembatan jalan raya harus direncanakan untuk memikul beban perm dari luas yang dibebani seperti pada gambar 3.12. Luas yang dibebani adalah

6

Sumber: BMS 1992 & SK.SNI T02-2005

Gambar 3.12 Pembebanan untuk Pejalan Kaki

Apabila trotoar memungkinkan digunakan untuk kendaraan ringan, maka trotoar harus direncanakan untuk bisa memikul beban hidup terpusat sebesar 20 kN.

III.5.3 Beban Lingkungan a. Gaya Angin

Gaya angin pada bangunan atas tergantung pada:

1. Luas ekuivalen diambil sebagai luas padat jembatan dalam elevasi proyeksi tegak lurus.

2. Tekanan angin rencana (kPa).

Tabel 3.8 Tekanan Angin Merata Pada Bangunan Atas

Perbandingan (lebih dari 5 km terhadap

Lanjutan dari tabel 3.8 Tekanan Angin Merata Pada Bangunan Atas

b = Lebar bangunan atas antara permukaan luar tembok pengaman d = Tinggi bangunan atas, termasuk tembok pengaman padat Sumber: BMS 1992 & SK.SNI TO2-2005

Tabel 3.9 Kecepatan Angin Rencana

Keadaan Batas

Lokasi

Sampai 5 km dari pantai > 5 km dari pantai

Daya layan 30 m/s 25 m/s

Ultimate 35 m/s 30 m/s

Sumber: BMS 1992 & SK.SNI T02-2005

Tabel 3.10 Beban Garis Merata Pada Ketinggian Lantai kN/m

Keadaan Batas Beban Garis Merata kN/m

Pantai

(dalam batas 5 km dari pantai)

Luar Pantai

(lebih dari 5 km terhadap pantai)

S.L.S 1.30 0.90

U.L.S 2.12 1.56

Sumber: BMS 1992 & SK.SNI TO2-2005

III.5.4 Kombinasi Pembebanan

8

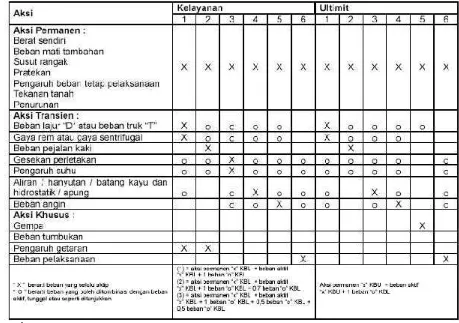

Tabel 3.11 Kombinasi Pembebanan

Sumber: RSNI T-02-2005

III.6 Rumus Dasar Perhitungan

Dalam melakukan analisis desain struktur, perlu ada gambaran yang jelas mengenai perilaku dan besar beban yang bekerja pada struktur. Hal penting yang mendasar adalah pemisahan antara beban-beban yang bersifat statis yang berupa beban mati atau beban hidup dan bersifat dinamis yang berupa beban tak terduga.

Menurut SNI-03-2487-2002 adalah sebagai berikut :

• Tegangan beton sebesar 0,85 fc’ diasumsikan terdistribusi secaramerata pada daerah tekan ekivalen yang dibatasi oleh tepi penampang dan satu garis lurus yang sejajar dengan sumbu netral sejarak a = β 1.c dari serat dengan regangan tekan maksimum.

• Faktor β 1harus diambil sebesar 0,85 untuk beton dengan nilai kuat tekan fc’ lebih kecil daripada atau sama dengan 30 Mpa. Untuk beton dengan nilai kuat tekan di atas 30 Mpa, β 1harus direduksi sebesar 0,05 untuk setiap kelebihan 7 Mpa di atas 30 Mpa, tetapi β 1tidak boleh lebih diambil kurang dari 0,65. III.6.1 Perhitungan Pelat Lantai Bertulangan Tunggal

Bila didapat perhitungan kapasitas momen lebih besar dari momen yang terjadi akibat berat sendiri dan beban luar M M , maka digunakan tulangan

tunggal.

1. Perhitungan Momen TahananM

M = × b × d × k...(3.1)

dimana :

= Faktor reduksi kekuatan

b = Lebar pelat lantai (mm)

d = Tinggi efektif (mm)

k = Koefisien tahanan

M = momen nominal (kg.mm)

φ = faktor reduksi = 0,8

3

Menghitung tinggi efektif plat, d

- untuk tulangan arah x

d1= ht–(s + ½φ) ...(3.4) - untuk tulangan arah y

d2= d1- ..φ...(3.5)

dimana :

ht = tebal plat lantai (mm)

s = tebal selimut beton (mm)

φ = diameter besi rencana (mm)

4. Menentukan jarak dari serat atas ke garis maksimum (Coefficient Balance)

cb = ………...(3.6)

dimana :

cb = jarak dari serat atas ke garis maksimum (cm)

d = tebal efektif plat (cm)

fy = mutu baja (kg/cm2)

Es = nilai modulus Elastisitas baja = 2x106kg/cm2

5. Menghitung a atau besar balok tegangan beton

a = β1.cb……….…….…...…(3.7)

dimana :

a = besar blok tegangan beton (cm)

6. Menentukan As perlu perhitungan, dengan menggunakan rumus:

As= ………...…………...………….………(3.8)

dimana :

III.6.2 Perhitungan Pelat Lantai Bertulangan Rangkap

Bila didapat perhitungan kapasitas momen lebih besar dari momen yang terjadi akibat berat sendiri dan beban luar M < M , maka digunakan tulangan

rangkap. Terlebih dahulu dihitung apakah mungkin menggunakan pelat lantai bertulangan tarik saja.

1. Dengan fc’ dan fy tertentu, maka didapatkan nilai kmaks dari tabel pada buku Istimawan Dipohusodo. Setelah itu dilakukan perhitungan

dengan rumus sebagai berikut :

M = × b × d × kmaks...(3.9)

2. Perhitungan Kuat Momen tahanan

M = × b × d × k...(3.10)

dimana :

φ = Faktor reduksi kekuatan

B = Lebar pelat (mm)

d = Tinggi efektif (mm)

k = Koefisien tahanan

Dengan nilai k didapat berdasarkan nilai pada tabel buku Istimawan Dipohusodo.

3. Perhitungan Luas Penampang Tulangan Tarik

A = × b × d ...(3.11)

dimana :

A = luas penampang tulangan tarik (mm2)

b = lebar pelat lantai (mm)

d = tinggi efektif (mm)

3

4. Perhitungan Momen Tahanan Perlu

M perlu = M M ...( 3.12)

N = ( )...(3.13)

dimana :

N = resultan gaya tekan dalam (kN)

d’ = tinggi efektif terhadap tulangan tekan (mm) d = tinggi efektif (mm)

= faktor reduksi kekuatan

5. Pemeriksaan Terhadap Regangan pada Tulangan Baja Tekan.

a = , ×× ...(3.14)

dimana:

= jarak tegangan beton bekerja pada daerah tekan (mm)

A = luas penampang tulangan tarik (mm2)

fy = tegangan luluh (kg/mm2)

fc’ = tegangan beton (kg/mm2)

c = ...(3.15)

dimana:

a = jarak tegangan beton bekerja pada daerah tekan (mm)

c = jarak serat tekan terluar ke garis netral (mm)

= konstanta yang merupakan fungsi dari kelas kuat tekan beton

= (0,003)...(3.16)

dimana:

c = jarak serat tekan terluar ke garis netral (mm)

d’ = tinggi efektif terhadap tulangan tekan (mm)

= ...(3.17)

dimana:

= regangan luluh baja

fy = tegangan luluh baja (kg/cm2)

Es = modulus elastisitas baja = 2x106kg/cm2

6. Apabila , maka tulangan baja tekan telah meluluh pada momen

ultimit danf = f , sedangkan apabila < ,gunakan tegangan tersebut

pada langkah berikut ini:

A perlu = ...(3.18)

dimana:

N = resultan gaya tekan dalam (kg)

A perlu = luas tulangan baja tekan yang diperlukan (cm2) f = tegangan baja tekan (kg/cm2)

7. MenghitungA perlu

A perlu = × ...(3.19)

dimana :

A perlu = luas tulangan baja tarik yang diperlukan (cm2) A = luas tulangan baja tekan (cm2)

f = tegangan baja tekan (kg/cm2) f = tegangan luluh baja (kg/cm2)

8. Menghitung jumlah tulangan baja tarik totalA yang diperlukan

3

4

BAB IV

TINJAUAN PELAKSANAAN

Berikut Diagram 4.1 menyajikan bagan alur diagram pelaksanaan sebuah konstruksi jembatan secara umum.

Sumber: http://civiliana.blogspot.com

Pada bab ini, Pilar Duplikasi Jembatan Air Musi II Palembang yang berada di posisi darat yang akan dibahas pelaksanaannya. Adapun langkah – langkah pelaksanaan pekerjaan pilar yaitu sebagai berikut :

IV.1 Pekerjaan Persiapan

Material - material pokok yang perlu dipersiapkan untuk pekerjaan pilar ini adalah sebagai berikut :

- Semen Portland tipe I - Agregat

- Air

- Baja tulangan ulir D13, D16, D25, D19, D32 - Baja tulangan polos ø8

- Papan kayu bekisting - Kayu gelam

- Plywood pinolith film dengan ketebalan = 18 mm - Frame Baja profil bekisting (built-up)

- Terpal

- Kawat las RD 260 (Welding Electrodes steel) - Kawat Bendrat

- Paku - Benang

Sedangkan alat–alat utama yang dibutuhkan adalah sebagai berikut : - Generator diesel - Waterpass + Rambu ukur - Tang potong

3

6

IV.2 Fabrikasi Baja Tulangan dan Bekisting

Untuk pekerjaan fabrikasi seperti Gambar 4.1, dapat langsung dilakukan ketika material telah sampai dilokasi tanpa berkaitan dengan pekerjaan lain sehingga dapat mengefisiensikan waktu pelaksanaan proyek. Langkah – langkah dalam pelaksanaan fabrikasi Baja tulang pengangkur adalah sebagai berikut :

1. Baja Tulangan D16 sepanjang 12 meter dipotong dengan bar cutter sepanjang 2,6 meter sebanyak 10 batang seperti Gambar 4.3.

2. Kemudian, baja tersebut dibengkokkan dengan bar bender sesuai dengan spesifikasi tabel bar bending tulangan seperti Gambar 4.4.

3. Untuk tulangan spiral, digunakan baja tulangan ø8 yang kemudian dibentuk dengan digulung spiral dengan diameter sebesar 0,3 meter dengan seperangkat fabrikasi roller seperti Gambar 4.6 dan ditarik dengan cara manual seperti Gambar 4.7.

4. Selanjutnya, tulangan D16 dirangkai bersama tulangan spiralnya yang lalu diikat dengan kawat bendrat seperti Gambar 4.8.

5. Ujung tulang pengangkur dipasang dengan triplek berbentuk lingkaran yang

lalu diikat dengan kawat sebagai alasnya seperti Gambar 4.9.

Untuk pelaksanaan fabrikasi baja tulangan untuk footing, kolom, dan pier head,

dilaksanakan dengan langkah–langkah sebagai berikut :

1. Baja tulangan ulir D13, D16, D19, D25, dan D32 sepanjang 12 meter dipotong dengan panjang sesuai spesifikasi tabel bar bending tulangan sesuai jumlahnya. 2. Kemudian, dikelompokkan sesuai tabel bar bending tulangan yang kemudian

dibentuk dengan bar bender.

Gambar 4.2 Kelompok–Kelompok Baja Tulangan

Gambar 4.3 Bar cutter

3

8

Gambar 4.5 Kelompok–Kelompok Hasil Fabrikasi

Gambar 4.6 Seperangkat Fabrikasi Roller

Gambar 4.8 Perangkaian Tulang Pengangkur

Gambar 4.9 Tulang Pengangkur Tiang Pancang beton

Disamping itu, terdapat sebuah workshop untuk memfabrikasi sejumlah baja profil untuk dijadikan frame bekisting plywood pinolith film. Adapun langkah –langkah dalam fabrikasinya, antara lain :

1. Baja – baja profil Channel, IWF, dan lain - lain diukur sesuai kebutuhan pemakaian dalam pelaksanaan lapangan lalu ditandai seperti Gambar 4.10. 2. Baja dipotong dengan cara dilas yang dihubungkan dengan O2dan gas LPG. 3. Kemudian, potongan – potongan baja dirangkai yang lalu disambungkan

40

4. Elemen – elemen frame kemudian dipoxy seperti Gambar 4.12 yang kemudian juga akan dicat sebagai pelindung untuk meminimalisir proses korosi.

5. Setelah kering, plywood pinolith film disusun dan dipasang pada frame bekisting seperti Gambar 4.13.

Gambar 4.10 Pengukuran Baja Profil

Gambar 4.12 Frame yang telah dipoxy

Gambar 4.13 Frame yang telah dicat dan dipasang Plywood Pinolith Film

IV.3 Penggalian Tanah

42

Gambar 4.14 Penggalian dan Pemasangan Kayu Gelam dengan Cara Manual

Gambar 4.15 Proses Dewatering dengan Pompa Air Submersible

IV.4 Pemotongan Kepala Tiang Pancang

Kepala tiang pancang CSP yang berada diatas dasar permukaan galian dipotong hingga ±10 cm di atas elevasi dasar permukaan galian. Langkah –langkah dalam pemotongan kepala tiang pancang adalah sebagai berikut :

1. Kepala tiang pancang diikat dengan tali terhadap bucket ekskavator

2. Dasar kepala tiang pancang dipukul hingga remuk dengan menggunakan palu dan pahat seperti Gambar 4.17 dimana ditentukan terlebih dahulu elevasi bottom footing Beton K-350.

3. Setelah tampak baja tulangan, digunakan las yang dihubungkan dengan O2dan gas LPG untuk memotong baja tulangan Tiang Pancang beton CSP seperti Gambar 4.18.

4. Setelah itu, sebuah ekskavator bersiap untuk mengangkat dan memobilisasi hasil pemotongan Kepala tiang pancang seperti Gambar 4.19.

Gambar 4.17 Pemukulan Kepala Tiang Pancang CSP

44

Gambar 4.19 Pemindahan Hasil Potongan dengan Ekskavator IV.5 Pembesian Tulang Pengangkur Tiang Pancang

Setelah dipotong, sekelompok tiang pancang CSP berjumlah 20 batang diisi dengan tulang pengangkur hasil fabrikasi sebelumnya seperti Gambar 4.20.

Gambar 4.20 Tulang Pengangkur IV.6 Pengecoran Isi Tiang Pancang

Tiang pancang CSP yang telah diisi tulang pengangkur, dicor dengan beton ready mix K-250 dengan nilai slump ±10 cm toleransi maksimal 2 cm. Nilai slump ini sangat erat kaitannya terhadap workability dan pemadatan beton. Jika nilai slump dibawah angka toleransi, maka sangat sulit untuk dikerjakan dan dipadatkan. Sebaliknya, jika nilai slump diatas angka toleransi, maka dikhawatirkan mutu beton tidak sesuai spesifikasi. Satu batang tiang pancang CSP membutuhkan beton sebanyak ±0,17 m3sehingga total kebutuhan beton ±3,4 m3untuk sekelompok tiang

1. Sebelum dilakukan pengecoran, isi tiang pancang dibersihkan dari lumpur dan dikeringkan (dewatering) terlebih dahulu dengan cara dipompa seperti Gambar 4.21.

2. Disamping itu, dipersiapkan container berbentuk balok yang terbuat dari papan beserta beberapa ember untuk pembongkaran beton.

3. Ketika sebuah truk mixer telah tiba, beton terlebih dahulu dibongkar pada beberapa troly yang kemudian secara bergilir dimobilisasikan ke container, dimana disiapkan juga satu buah troly untuk pengambilan sampel benda uji kubus 15 x15 x15 cm dan uji slump.

4. Kemudian, beton dimuat dengan sebuah ember secara bergilir yang kemudian dicor ke dalam tiang pancang CSP hingga penuh satu per satu seperti Gambar 4.22.

5. Pemadatan beton dilakukan dengan cara ditusuk –tusuk secara manual dengan sebatang stick baja tulangan seperti Gambar 4.23.

Gambar 4.21 Proses Dewatering

46

Gambar 4.23 Pemadatan Beton

IV.7 Pekerjaan Lantai Kerja (Lean Concrete)

Setelah pengecoran isi tiang pancang, tanah dasar galian yang lembut seluas ±55 m2diperkuat sekaligus diratakan dengan lantai kerja setebal ±10 cm yang dicor beton ready mix K-175 dengan nilai slump ±10 cm toleransi maksimal 2 cm. Uraian

pekerjaan adalah sebagai berikut :

1. Memasang bekisting dengan Kayu 3/10 pada bagian tepi – tepi galian. Selama pemasangan bekisting, harus selalu diikuti survey yang telah dilakukan sebelumnya.

2. Kemudian tanah dasar galian dibersihkan dari benda – benda asing dan dilakukan dewatering dengan menggunakan pompa air submersible.

3. Setelah itu, dihamparkan pasir urug seperlunya pada tanah dasar galian sebagai dasar lantai kerja supaya penyebaran distribusi beban ke tanah dasar merata. Kemudian, pasir urug disiram dengan air seperlunya untuk pemadatan.

4. Ketika sebuah truk mixer telah tiba, beton terlebih dahulu dibongkar pada bucket ekskavator yang telah disiapkan sebelumnya secara bertahap seperti Gambar 4.24 yang kemudian dimobilisasikan ke lantai kerja yang akan dibentuk.

6. Setelah selesai, dilakukan curing dengan penyemprotan air dan menutup coran beton dengan terpal basah selama minimal 7 hari.

Gambar 4.24 Pembongkaran Beton pada Bucket Ekskavator

Gambar 4.25 Pengecoran Lantai Kerja

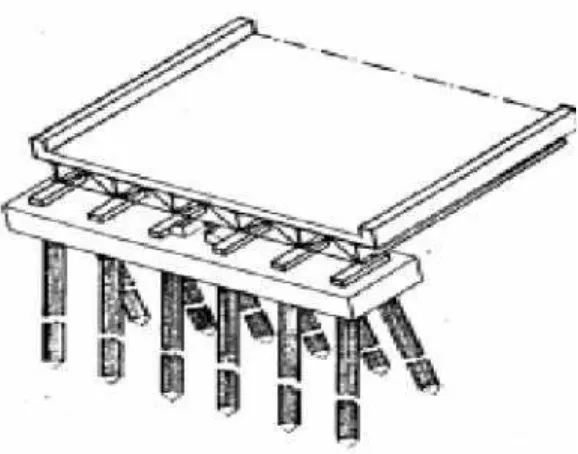

IV.8 Pekerjaan Footing

Setelah pekerjaan lantai kerja, dilanjutkan dengan pekerjaan footing dengan mutu beton ready mix K-350 yang dicor dengan volume ±75 m3 pada pelaksanaan ini. Pengujian slump sama seperti pengecoran sebelumnya, yaitu berkisar ±10 cm dengan toleransi maksimal 2 cm. Fungsi footing antara lain sebagai tumpuan kedua kolom yang berada diatasnya. Uraian pekerjaan adalah sebagai berikut :

1. Melakukan survey elevasi (leveling) dengan waterpass dan rambu ukur. Setelah itu, dibuat bouwplank yang ditandai dengan paku dan benang putih.

48

gambar 4.26. Bekisting harus tersusun rapat agar beton bocor dan bersih dari serbuk–serbuk kayu yang dapat mempengaruhi mutu dan volume beton.

3. Pembesian tulangan pokok footing D25-100 arah x dan y untuk bagian bawah dan D19 - 200 arah x dan y untuk bagian atas yang sesuai gambar detail, dimana tulangan arah x terlebih dahulu yang dianyam, baru kemudian tulangan arah y dianyam. Disamping itu, terdapat juga besi tulangan pinggang dengan D16 - 150. Setelah itu, dianyam juga tulangan sengkang D13 - 300/600 seperti Gambar 4.27 dan Gambar 4.28. Baja tulangan merupakan hasil fabrikasi sebelumnya yang telah dikelompokkan sesuai kode sebagai pembedanya. Tulangan dianyam yang kemudian diikat dengan kawat bendrat dengan minimal 5 utas kawat untuk satu simpul supaya tulangan tidak berpindah, distorsi, atau rusak pada waktu pengecoran. Sebagai tambahan, pada titik – titik simpul tertentu yang diprediksikan perlu, dilakukan pengelasan dengan las listrik sebagai pertambahan pemantapan anyaman tulangan seperti Gambar 4.29. Untuk mengantisipasi lendutan sementara akibat berat sendiri tulangan, maka perlu dipasang batu tahu (concrete decking) berbentuk silinder setebal ±70 mm

tiap m2di bawah tulangan.

4. Kemudian, dilaksanakan pembesian tulangan pokok kedua kolom pilar dengan

tulangan 36 D32 dan tulangan sengkang ring D16-200 pada segmen pier head dan footing serta D16-100 pada segmen tengah seperti Gambar 4.30. Selain itu, terdapat juga tulangan sengkang pengikat D13-200 pada segmen pier head dan footing serta D13-100 pada segmen tengah. Diutamakan pembesian pada segmen footing didahulukan hingga selesai mengingat akan segera dicor. Untuk beberapa kasus, diperlukan penyambungan antar tulangan, maka panjang overlapping yang dibutuhkan sebesar minimal 40D tulangan.

5. Kemudian, dilakukan opnam atau inspeksi kualitas dan kuantitas pekerjaan footing oleh tim konsultan pengawas seperti Gambar 4.31.

7. Setelah siap, footing dicor dari ready mix truk mixer dengan bantuan alat berat ekskavator. Beton terlebih dahulu dibongkar pada bucket ekskavator yang telah disiapkan sebelumnya secara bertahap yang kemudian dimobilisasikan ke dalam bekisting yang akan dicor. Disamping itu, beton juga dibongkar pada sebuah troly untuk sampel benda uji kubus 15 x 15 x 15 cm dan slump test seperti Gambar 4.33.

8. Kemudian, sejumlah tukang akan menghamparkan dan menghaluskan beton dari bucket ekskavator dengan menggunakan sekop dan alat bantu ke footing dikerjakan dari titik terendah menuju titik tertinggi hingga merata seperti Gambar 4.34. Selagi dihamparkan, beton juga dipadatkan dengan menggunakan concrete vibrator. Penggunaan vibrator ini harus berhati –hati agar diusahakan tidak bersentuhan dengan bekisting dan baja tulangan yang dapat mengakibatkan terjadinya perpindahan posisi. Selain itu, penggunaan vibrator pada satu titik atau sudut tidak boleh terlalu lama atau maksimum 10 detik, karena penggunaan terlalu lama dapat menyebabkan terjadinya segregasi beton. 9. Untuk beberapa kasus, kadang kala interval waktu antar truk mixer yang datang

terjadi selisih terlalu lama atau diatas 3 jam dimana telah tercapainya initial time beton, sehingga ketika hendak melakukan pengecoran berikutnya, maka perlu dilakukan penambahan zat aditif berupa Sikabond NV yang disiram – siram ke coran beton sebelumnya seperti Gambar 4.35. Rasio Sikabond NV terhadap air adalah 1 : 1,3 dengan ditambah semen Portland secukupnya. Hal ini bertujuan untuk memaksimalkan penyatuan antara coran lama dengan coran baru sehingga hasilnya tetap monolit.

10. Jika pengecoran telah mencapai batas cor dan sesuai tinggi rencana, maka pengecoran telah selesai. Hasil pengecoran harus expose atau halus tanpa finishing, sehingga perlu pengawasan dalam penggunaan vibrator dan nilai slump beton.

11. Kemudian, dilakukan curing dengan penyemprotan air dan menutup coran beton dengan terpal basah selama minimal 7 hari tanpa gangguan yang serius seperti Gambar 4.36. Hal ini bertujuan untuk meminimalisir proses dehidrasi beton yang dapat menyebabkan retak–retak pada beton.

50

Gambar 4.26 Ilustrasi Bekisting footing

Gambar 4.27 Pembesian footing bagian bawah

Gambar 4.29 Pengelasan footing pada simpul tertentu

Gambar 4.30 Pembesian Kolom

52

Gambar 4.32 Pembersihan sebelum Pengecoran

Gambar 4.33 Sampel Benda Uji dan Slump Test

Gambar 4.35 Zat Aditif Sikabond NV

Gambar 4.36 Masa Curing Footing

IV.9 Pekerjaan Kolom

Setelah pekerjaan footing, dilanjutkan dengan pekerjaan kolom pilar dengan mutu beton ready mix K-350 yang dicor dengan volume ±25 m3untuk satu kolom pada pelaksanaan ini. Fungsi kolom antara lain sebagai tumpuan pier head yang berada diatasnya serta struktur yang menahan dan menyalurkan beban dari struktur atas yang berupa PCI Girder ke footing. Uraian pekerjaan adalah sebagai berikut : 1. Melanjutkan pembesian kedua kolom tulangan sengkang ring seperti Gambar

54

tulangan sengkang pengikat seperti Gambar 4.38 dengan baja tulangan D13-100 pada segmen tengah serta D13-200 pada segmen pier head. Penulangan sengkang pengikat diperlukan sebagai sengkang tambahan dikarenakan diameter kolom pilar ini cukup besar, yaitu ±1,6 m.

2. Sebelum pemasangan bekisting, permukaan dasar beton tempat bertemunya kolom dan footing terlebih dahulu dikupas untuk mendapatkan permukaan yang kasar sehingga daya rekat antar footing dan kolom lebih kuat dan monolit ketika dicor. Kemudian, sisa kupasan dibersihkan dari kolom.

3. Kemudian, dilakukan opnam atau inspeksi kualitas dan kuantitas pekerjaan pembesian kolom pilar oleh tim konsultan pengawas.

4. Kemudian, dipasang bekisting kolom pilar seperti Gambar 4.40 yang berupa frame baja dengan plywood pinolith film dengan ketebalan 18 mm yang telah difabrikasi sebelumnya dengan mengikuti survey sebelumnya. Bekisting ini disusun rapat berbentuk segi 8 dengan ketinggian ±2,5 m sesuai gambar rencana. Beberapa keuntungan penggunaan plywood pinoltih film ini dibandingkan multipleks adalah kedap air sehingga mutu beton lebih terjaga,

dapat dipakai hingga maksimal 3 x penggunaan, dan hasil pengecoran halus tanpa finishing. Sedangkan beberapa kelemahannya adalah relatif mahal,

ketersediaan terbatas, membutuhkan orang – orang yang berpengalaman dalam fabrikasi frame, berat, dan tidak sepraktis penggunaan multipleks.

5. Sebelum dilakukan pengecoran kolom, terlebih dahulu dasar permukaan beton yang akan dicor disiram –siram dengan Sikabond NV supaya pertemuan antara footing dan kolom lebih monolit.

liter untuk satu truk mixer di lokasi yang berfungsi sebagai pengencer seperti gambar 4.42. Penggunaan Sikament LN ini tidak akan mempengaruhi nilai slump serta mutu beton, namun akan mempercepat proses initial time beton, sehingga diharuskan penyelesaian pekerjaan pengecoran dalam waktu cepat. 7. Selagi dicor, beton juga dipadatkan dengan concrete vibrator yang prosedur

penggunaannya sama seperti sebelumnya. Namun perlu diingat, untuk kasus kolom, pemadatan dilakukan tiap layer dimana maksimum ketebalan 1 layer berkisar 30 cm.

8. Jika pengecoran telah mencapai batas cor dan sesuai tinggi rencana, maka pengecoran telah selesai. Hasil pengecoran harus expose, sehingga perlu pengawasan dalam penggunaan vibrator dan nilai slump beton.

9. Kemudian, dilakukan curing dengan penyemprotan air dan menutup coran beton dengan terpal basah seperti Gambar 4.43 selama minimal 7 hari tanpa gangguan yang serius.

10. Bekisting dapat dibongkar setelah minimal 1 x 24 jam. Pembongkaran dilakukan dengan hati-hati untuk menjaga agar tepian beton tidak hancur seperti

Gambar 4.44.

56

Gambar 4.38 Pembesian Kolom Tulangan Sengkang Pengikat

Gambar 4.39 Pembesian Kolom Pilar

Gambar 4.41 Pengecoran Kolom Pilar

Gambar 4.42 Zat Aditif Sikament LN

58

Gambar 4.44 Kolom Pilar

IV.10 Pekerjaan Pier Head dan Back Wall

Setelah pekerjaan kedua kolom, dilanjutkan dengan pekerjaan pier head serta back wall yang berada di atas kolom pilar dengan mutu beton ready mix K-350 yang dicor 2 tahap, yaitu dengan volume ±42 m3untuk pier head dan ±30 m3untuk back wall pada pelaksanaan ini. Fungsi pokok pier head antara lain sebagai tumpuan perletakan bentang jembatan yang kemudian akan menyalurkan gaya dari PCI girder menuju struktur yang berada di bawahnya. Sedangkan fungsi dari back wall adalah sebagai dinding pembatas pertemuan antar PCI girder yang akan dipasang. Uraian pekerjaan adalah sebagai berikut :

1. Mendirikan scaffolding diatas footing seperti Gambar 4.45. Pekerjaan mendirikan scaffolding meliputi pemasangan sleeper dengan jarak ±0,5 m hingga ±1 m antar sleeper, kemudian di atas sleeper dipasang tiang – tiang penyanggah serta bracing penyanggah dengan elevasi sesuai dengan ketinggian kolom pilar. Setelah itu, dipasang sleeper lagi pada ujung atas tiang penyanggah.

2. Melakukan survey elevasi (leveling) dan kemiringan dengan waterpass dan rambu ukur untuk pemasangan bekisting sesuai dengan gambar kerja.

Bekisting ini ditunjang oleh support baja – baja profil yang merupakan hasil fabrikasi sebelumnya yang tersusun diatas tiang–tiang.

4. Pembesian tulangan pokok pier head D25-150 untuk bagian bawah dan D16-150 untuk bagian atas seperti Gambar 4.47 yang mengacu pada gambar detail. Setelah itu, dianyam juga tulangan sengkang luar D19-100 dan tulangan sengkang dalam sebelah kiri kanan D16-150 yang mengacu pada gambar detail. Baja tulangan merupakan hasil fabrikasi sebelumnya yang telah dikelompokkan sesuai kode sebagai pembedanya. Untuk mengantisipasi lendutan sementara akibat berat sendiri tulangan, maka perlu dipasang batu tahu berbentuk silinder

setebal±70 mm tiap 1 m 2

di bawah tulangan bawah.

5. Pembesian tulangan pokok back wall D25-100 untuk bagian atas dan D16-150 untuk bagian pinggang seperti Gambar 4.48 yang mengacu pada gambar detail. Selain itu terdapat juga tulangan sengkang luar dan dalam D16–200.

6. Kemudian, dilakukan opnam atau inspeksi kualitas dan kuantitas pekerjaan oleh tim konsultan pengawas. Kebersihan daripada bekisting pier head perlu diperhatikan.

7. Pemasangan bekisting end form pier head yang berupa plywood pinolith film yang dipasang sesuai gambar kerja seperti Gambar 4.49. Bekisting ini berfungsi

sebagai penutup sisi ujung pier head.

8. Sebelum dicor, terlebih dahulu dasar permukaan beton yang akan dicor disiram – siram dengan Sikabond NV supaya pertemuan antara kolom dan pier head lebih monolit. Setelah siap, pier head dicor dari ready mix truk mixer dengan bantuan concrete pump seperti Gambar 4.50. Pengecoran beton dimulai dari bagian tengah lalu menuju sisi samping pier head. Perlu diperhatikan bahwa pengecoran dengan bantuan concrete pump harus memperhatikan tinggi jatuh beton, yaitu tidak boleh lebih dari 1,5 m. Hal ini dikarenakan oleh bila tinggi jatuh melampaui 1,5 m, maka dapat menyebabkan segregasi pada beton. Disamping itu, beton juga dibongkar pada sebuah troly untuk sampel benda uji kubus dan slump test.

60

10. Jika pengecoran telah mencapai batas cor dan sesuai tinggi rencana, maka pengecoran telah selesai. Hasil pengecoran harus expose, sehingga perlu pengawasan dalam penggunaan vibrator dan nilai slump beton.

11. Kemudian, dilakukan curing dengan penyemprotan air dan menutup coran beton dengan terpal basah selama minimal 7 hari tanpa gangguan yang serius. 12. Bekisting dapat dibongkar setelah minimal 3 x 24 jam untuk side form dan end

form. Untuk bekisiting base form, pembongkaran baru boleh dilakukan setelah mutu beton telah mencapai kekuatan minimal 85% atau berumur minimal 21 hari. Pembongkaran dilakukan dengan hati-hati untuk menjaga agar tepian beton tidak hancur.

13. Setelah melalui masa curing pier head, maka pemasangan bekisting untuk back wall yang berupa plywood pinolith film dapat dilaksanakan sesuai gambar kerja seperti Gambar 4.52. Kebersihan daripada bekisting back wall perlu diperhatikan sebelum dilakukan pengecoran.

14. Kemudian, sebelum dicor, terlebih dahulu dasar permukaan beton yang akan dicor disiram –siram dengan Sikabond NV supaya pertemuan antara pier head dan back wall lebih monolit.. Setelah siap, back wall dicor dari ready mix truk mixer dengan bantuan concrete pump seperti Gambar 4.53. Pengecoran beton

dimulai dari bagian tengah back wall. Disamping itu, beton juga dibongkar pada sebuah troly untuk sampel benda uji kubus dan slump test.

15. Selagi dicor, beton juga dipadatkan dengan concrete vibrator yang prosedur penggunaannya sama seperti sebelumnya seperti Gambar 4.54.

16. Jika pengecoran telah mencapai batas cor dan sesuai tinggi rencana, maka pengecoran telah selesai. Hasil pengecoran harus expose, sehingga perlu pengawasan dalam penggunaan vibrator dan nilai slump beton.

17. Kemudian, dilakukan curing dengan penyemprotan air dan menutup coran beton dengan terpal basah selama minimal 7 hari tanpa gangguan yang serius. 18. Bekisting back wall dapat dibongkar setelah minimal 3 x 24 jam.

Gambar 4.45 Scaffolding Pier Head

Gambar 4.46 Pemasangan Bekisting Base Form dan Side Form Pier Head

62

Gambar 4.48 Pembesian Tulangan Back Wall

Gambar 4.49 Pemasangan Bekisting End Form Pier Head

Gambar 4.51 Pemadatan Pier Head dengan Concrete Vibrator

Gambar 4.52 Pemasangan Bekisting Back Wall

64

Gambar 4.54 Pemadatan Back Wall dengan Concrete Vibrator

IV.11 Permasalahan Lapangan Selama Pelaksanaan

Selama pelaksanaan, adapun terjadi beberapa masalah, yaitu :

1. Cuaca yang kurang mendukung menghambat produktivitas kinerja tukang, baik dalam pembesian, bekisting, maupun dalam pengecoran beton sehingga target waktu pekerjaan tidak dapat dipastikan dengan tepat.

2. Dikarenakan perubahan cuaca yang tidak menentu yang menyulitkan menentukan jadwal pengecoran yang baik, hujan pernah terjadi ketika proses pengecoran sedang berlangsung sehingga mempengaruhi hasil daripada mutu beton.

3. Hujan menyebabkan kondisi timbunan tanah sangat buruk sehingga menyebabkan truk mixer mengalami kesulitan ketika memasuki area pengecoran. Selain itu, mobilisasi peralatan dan material menjadi kurang efektif karena kondisi landasan yang buruk.

4. Ketidaklancaran arus lalu lintas menyebabkan terkadang selisih interval waktu antar truk mixer cukup lama sehingga memperlama proses pengecoran dan menyebabkan kurang maksimalnya hasil pengecoran karena tidak sepenuhnya

monolit meskipun telah ditambah zat aditif.

5. Air pasang mempercepat proses korosi pada baja tulangan sehingga

mempengaruhi mutu pekerjaan.

6. Pengecoran dengan metode manual yang telah dilaksanakan di lapangan dapat dikatakan kurang efektif dan efisen dikarenakan membutuhkan waktu yang cukup lama untuk pembongkaran 1 mobil mixer dimana terdapat beberapa mobil mixer di lokasi dan membutuhkan tenaga yang banyak sehingga dapat berpotensi mendekati tercapainya waktu initial time beton segar dan berpotensi mengalami segregasi beton sehingga mutu beton kurang maksimal.

66

BAB V

TINJAUAN PERHITUNGAN

Pilar jembatan merupakan struktur perantara antara struktur atas dengan struktur bawah jembatan. Pilar jembatan berfungsi untuk mendistribusi dan

mentransfer beban struktur atas ke struktur bawah jembatan. Maka, pilar jembatan ini merupakan salah satu bagian dari substruktur sebuah jembatan. Dalam bab ini, akan dibahas mengenai tinjauan perhitungan struktur beton pilar jembatan dengan menggunakan peraturan SNI T-02-2005. Untuk perhitungan gaya – gaya dalam dengan kombinasi – kombinasi pembebanan yang telah ditetapkan, dibantu dengan program SAP2000 versi 14.

V.1 Data Rencana

Tipe Pilar : Pilar Dua Kolom

Jenis Struktur : Beton Bertulang

Mutu Beton : f’c30 MPa

Berat Jenis Beton Bertulang : 24 kN/m3

Ukuran Pier Head : 1. Tinggi : 1,1 m 2. Lebar : 4,1 m 3. Panjang : 11 m Ukuran Kolom Pilar : 1. Diameter : 1,75 m

2. Tinggi : 4,7 m Ukuran Footing : 1. Tinggi : 1,5 m 2. Lebar : 5,5 m 3. Panjang : 10 m

Modulus Elastisitas Beton : 4700 ′ = 4700 30= 25742,96 MPa menurut ACI 318-71

Angka poison : = 0,2

V.2 Perhitungan Pembebanan Pilar

Pada perhitungan pembebanan pilar jembatan ini, beban yang digunakan adalah beban mati, beban mati tambahan, beban hidup, dan beban lingkungan sesuai dengan peraturan SNI T-02-2005. Berikut simbol – simbol beban disajikan dalam tabel 5.1.

Tabel 5.1 Simbol–Simbol Beban

Sumber: SNI T 02-2005 V.2.1 Beban Mati atau DL

a. Berat PCI Girder 30 m

PCI Girder 30 m yang digunakan pada proyek duplikasi jembatan air Musi II ini memiliki berat jenis 25 kN/m3.

Luas Penampang (A) = 0,7523 m2

Wbalok = A x L x wc

= 0,7523 m2x 30 m x 25 kN/m3 = 564,23 kN Jadi, berat satu bentang PCI Girder bentang 30 m adalah 564,23 kN. Untuk setengah bentang jembatan:

Gaya vertikal (V1) = ½ x 564,23 kN = 282,12 kN b. Berat Deck Slab

68

A = 0,07 m x 1,16 m = 0,0812 m

WDeck Slab = 0,0812 m2x 24 kN/m3 = 1,9488 kN/m

Jadi, berat satu deck slab adalah 1,9488 kN/m. Untuk setengah bentang jembatan :

Gaya vertikal (V2) = ½ x 1,9488 kN/m x 30 m = 29,232 kN c. Berat Plat Lantai

Plat lantai jembatan direncanakan dengan mutu beton K-350. Adapun dimensi yang digunakan pada plat lantai adalah tebal 0,2 m dan lebar 1,8 m. Perhitungan berat plat lantai jembatan yang dipikul oleh masing-masing girder adalah :

A = 0,2 m x 1,8 m = 0,36 m2

Wplat lantai = 0,36 m2x 24 kN/m3= 8,64 kN/m

Untuk setengah bentang jembatan:

Gaya vertikal (V3) = ½ x 8,64 kN/m x 30 m = 129,6 kN

V.2.2 Beban Mati Tambahan atau SDL a. Trotoar

Beban trotoar yang terletak di sisi samping jembatan didistribusikan oleh plat lantai jembatan ke masing-masing girder.

Wtrotoar = 18,77 kN/m

Untuk setengah bentang jembatan:

Gaya vertikal (V4) = ½ x 18,77 kN/m x 30 m = 281,55 kN b. Railing Jembatan

Beban railling yang terletak di sisi samping jembatan didistribusikan oleh plat lantai jembatan ke masing-masing girder.

Jarak antara tiang railling = 2 m

Beban railling = 0,750 kN/m

Untuk setengah bentang jembatan:

= 30 kN c. Lapisan Aspal

Beban lapisan aspal dengan berat jenis 22 kN/m3 didistribusikan oleh plat lantai jembatan ke masing-masing girder. Besarnya distribusi beban lapisan aspal untuk masing-masing girder didapat dari perhitungan. Adapun dimensi lapisan aspal tersebut, yaitu tebal 0,05 m dan lebar 1,85 m.

A = 0,05 m x 1,85 m = 0,0925 m2

Wplat lantai = 0,0925 m2x 22 kN/m3 = 2,035 kN/m

Untuk setengah bentang jembatan :

Gaya vertikal (V6) = ½ x 2,035 kN/m x 30 m = 30,525 kN

V.2.3 Beban Hidup atau LL

Beban hidup yang bekerja pada jembatan diantaranya adalah:

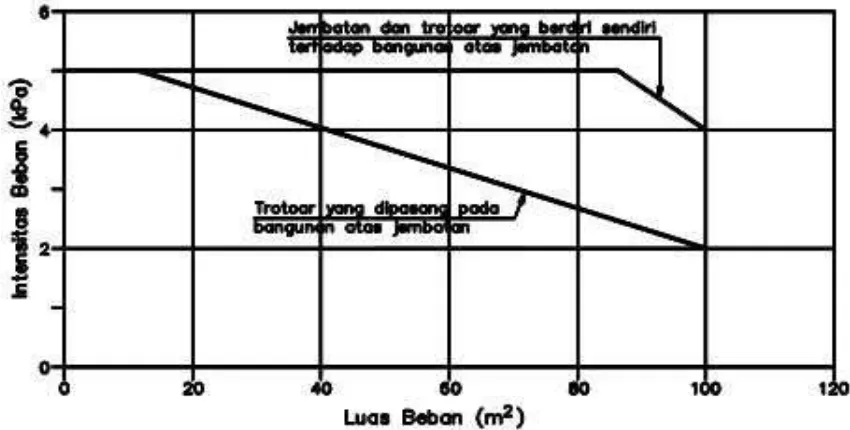

a. Beban Pedestrian

Berdasarkan peraturan SNI T-02-2005, mengenai pembebanan

jembatan, untuk luas beban pejalan kaki > 100 m2, intensitas beban pejalan kaki diambil sebesar 2 kN/m2. Untuk lebih jelasnya lihat grafik pada gambar

5.1.

Sumber: SNI T 02-2005

Gambar 5.1 Intensitas Beban Pejalan Kaki 0 1.00 0.00 5.00

KONDISI TROTOAR YANG DIPASANG PADA BANGUNAN ATAS JEMBATAN

70

Berikut disajikan tabel 5.1 beban pedestrian untuk masing–masing trotoar. Tabel 5.2 Beban pedestrian

Lebar trotoar kanan 30 1 30 4,47

Lebar trotoar kiri 30 2 60 3,41

Untuk setengah bentang jembatan :

Gaya vertikal untuk trotoar kanan (V7) = ½ x A x q = , / = 67,05 kN

Gaya vertikal untuk trotoar kiri (V7) = ½ x A x q = , / = 102,3 kN

b. Beban Lajur BTR dan BGT

Beban BTR dan BGT merupakan beban hidup yang dapat berpindah-pindah lokasinya. Untuk itu, BGT dibuat dalam beberapa lokasi agar dapat

memberikan respon yang maksimum terhadap struktur pilar jembatan.

Gambar 5.2 Distribusi Beban Lajur Beban BTR :

q = 9(0,5 + )

= 9 kN/m2

DLA = 0,4 dengan intesitas beban lajur tanpa reduksi. Gaya rem dianggap bekerja horizontal dalam arah sumbu jembatan dengan titik tangkap 1,8 m di atas permukaan lantai kendaraan. Karena panjang total jembatan 30 m, maka gaya rem bernilai 90 kN berdasarkan grafik pada gambar 3.11.

Jumlah balok pra tegang untuk satu jalur (nbalok) = 5

Gaya rem untuk Lt≤80m (TTB) = = = 18 kN

Gaya rem TTB= 5% beban lajur “D” tanpa faktor dinamis,

QTB = 16,65kN/m

• Gaya rem vertikal pada masing-masing girder

W rem vertikal (V10) = . = , = 1,03 kN

• Gaya rem horisontal pada masing-masing girder

W rem horisontal (H10) = . = = 10 kN

V.2.4 Beban Lingkungan

72

a. Beban Angin

Beban garis merata tambahan arah horisontal pada permukaan lantai jembatan akibat angin yang meniup kendaraan di atas lantai jembatan dihitung dengan

Cw = 1,2

Vw = 30 m/s

TEW = 0,0012*Cw*Vw2 = 0,0012*1,2*302 =1,296 kN

Bidang vertikal yang ditiup angin merupakan bidang samping kendaraan dengan tinggi 2 m diatas lantai jembatan dan jarak antara roda kendaraan, 1,75 m. Transfer beban angin ke lantai jembatan :

Wangin = 1/2 * h/x * TEW= 1/2 * 2 m/1,75 m * 1,296 kN/m = 0,74 kN/m

Gambar 5.3 Distribusi Beban Angin Untuk setengah bentang jembatan :

Gaya vertikal (V11) = ½ x 0,74 kN/m x 30 m = 11,1 kN Gaya horizontal (H11) = 1,296 kN

V.3 Perhitungan Gaya Dalam

Gambar 5.4 Pemodelan Pilar

Adapun beberapa kombinasi pembebanan menurut peraturan SNI T 02-2005 standar pembebanan untuk jembatan yang tercantum pada tabel 3.11, yaitu :

1. 1,3DL+1,8 SDL+1,8 LL BGT+1,8 LL BTR+1,8 LL Gaya Rem

2. 1,3DL+1,8 SDL+1,8 LL BGT+1,8 LL BTR+1,8 LL Gaya Rem+1,8 LL Pedestrian

3. 1,3DL+1,8 SDL+1,8 LL BGT+1,8 LL BTR+1,8 LL Gaya Rem+1,8 LL Pedestrian + 1,2 WL

Kemudian dari hasil pembebanan, diperoleh reaksi perletakan dan momen dari masing-masing kombinasi yang kemudian diresultankan sehingga didapat hasil seperti yang disajikan pada tabel 5.3.

Tabel 5.3 Hasil Resultan Gaya dan Momen Pada Perletakan untuk Setiap Kombinasi

Komb 1 Komb 2 Komb 3

Fx (ton) -0,0002 -0,0003 -1,586

Fy (ton) 9.1774 9,1776 9,1775 Fz (ton) 1822,543 1885,1216 1898,705 Mx (ton.m) 1,80228 1,80226 1,80229

74

Maka, kombinasi pembebanan terbesar dari tabel 5.3 adalah kombinasi 3 dengan gaya aksial sebesar 1898,705 ton.

V.4 Perhitungan Penulangan Pier Head

Perhitungan luas tulangan pier head yang dibutuhkan menggunakan bantuan program SAP2000 versi 14 untuk mendapatkan nilai momen maksimum berdasarkan kombinasi yang telah ditetapkan. Pier head yang telah dimodelkan di dalam SAP2000 versi 14 menghasilkan momen M1-1 arah x dan M2-2 arah y yang nantinya akan digunakan untuk mencari luas tulangan yang dibutuhkan pier head. Berikut perhitungan tulangan pier head terhadap momen yang telah dihasilkan program SAP2000 versi 14 yang dibagi menjadi dua arah, yaitu penulangan arah x dan penulangan arah y.

a. Penulangan Arah X

• Tulangan Bawah Arah X

b = 1000 mm

h = 1100 mm

Diameter Tulangan = 13 mm

Selimut (p) = 70 mm

dx = h - p–½ D

= (1100–70–1/2. 13) mm = 1023,5 mm

fc’ = 30 N/mm2

fy = 400 N/mm2

= 0,0244 berdasarkan tabel A-6 Istimawan D.

φ = 0,8

Mu (M11positif) = 947,1058 kNm/m’

As =

=

107,625 ( ), , = 352,87 mm

2

As 1 buah = ¼ d2 = ¼ x 3,14 x (13 mm)2 = 132,665 mm2

Jumlah Tulangan =

=

352,87132,665 = 2,66≈ 5 batang

Jarak Antar Tulangan =

=

200 mm < 500 mm……OKJadi, penulangan yang digunakan adalah D13-200

Cek As pakai < As maks

663,325 mm2< x b xd

663,325 mm2 < 0,0244 x 1000 x 1023,5

663,325 mm2 < 24973,4 mm2……OK ! Cek rasio penulangan

= = 1000 1023,5 = 0,00065663,325

= 0,85 600 +600 = 0,850,85 30400 600 + 400 = 0,0325600

= 0,75 = 0,75 0,0325 = 0,0243 <

, < 0,0243……. OK!

• Tulangan Atas Arah X

b = 1000 mm

h = 1100 mm

Diameter Tulangan = 16 mm

76

Mu (M11negatif) = 3896,6kNm/m’

Bx = 11 m

Jumlah Tulangan =

=

1673,75200,96 = 8,3≈ 10 batang

Jarak Antar Tulangan =

=

100 mm < 500 mm……OKJadi, penulangan yang digunakan adalah D16-100

Cek As pakai < As maks

2009,6 mm2< x b xd

• Tulangan Bawah Arah Y

b = 1000 mm

Diameter Tulangan = 16 mm

Mu (M22positif) = 242,37 kNm/m’

By = 4,1 m

Jadi, penulangan yang digunakan adalah D16 - 200

Cek As pakai < As maks

78

= 0,75 = 0,75 0,0325 = 0,0243 <

, < , ……. OK!

• Tulangan Atas Arah Y

b = 1000 mm

h = 1100 mm

Diameter Tulangan = 19 mm

Selimut (p) = 70 mm

Mu (M22negatif) = 2226,85kNm/m’

By = 4,1 m

Jumlah Tulangan =

=

2522,95283,39 = 8,9≈ 10 buah

Jarak Antar Tulangan =

=

100 mm < 500 mm……OKCek As pakai < As maks

2833,9 mm2< x b xd 2833,9 mm2< 0,0244 x1000 x 903

2833,9 mm2< 22033,2 mm2…………OK ! Cek rasio penulangan

= = 1000 903 = 0,00312833,9

= 0,85 600 +600 = 0,850,85 30400 600 + 400 = 0,0325600

= 0,75 = 0,75 0,0325 = 0,0243 <

, < , ……. OK!

Gambar 5.5 Detail Penulangan Pier head

Berikut disajikan tabel 5.4 hasil perhitungan penulangan pier head.

Tabel 5.4 Rekapitulasi Penulangan Pier head

Arah Tulangan

Tulangan Yang Digunakan

Lokasi Tulangan

Diameter Jarak As

(mm) (mm) (mm2)

Arah X 16 100 2009,6 Atas

13 200 663,325 Bawah

Arah Y 19 100 2833,9 Atas

80

V.5 Perhitungan Penulangan Kolom

Luas tulangan pokok kolom yang diperlukan didapat setelah gaya – gaya dalam maksimum yang berupa momen dan gaya aksial didapat dengan bantuan program SAP2000 versi 14. Berikut gambar 5.6 dan 5.7 menampilkan hasil perhitungan gaya - gaya dalam.

Gambar 5.6 Momen Maksimum Pada Kolom Pilar

Berikut juga disajikan hasil perhitungan luas tulangan pokok yang diperlukan untuk satu kolom dari program SAP2000 pada gambar 5.8.

Gambar 5.8 Luas Tulangan Pokok Kolom Pilar = 1346040,4kNmm

= 7696,4

e = Mu / Pu =1346040,4kNmm /7696,4 = 174,89 Total luas tulangan satu kolom pilar = 24052,8 mm2.

Diameter kolom = 1750 mm

Ag = 0,25 x 3,14 x 17502= 2404062,5 mm2

Direncanakan tulangan D29, As = 660,2 mm2, sehingga jumlah tulangan yang

dibutuhkan adalah :

= ,, = 36,043≈ 36 batang

Digunakan tulangan 36D29 dengan luas tulangan 23767,2 mm2 agar tulangan tersebar di semua sisi kolom pilar.

b = 0,8 x D = 0,8 x 1750 mm = 1400 mm

h = =