BAB III

METODE PENELITIAN 3.1.Alat Dan Bahan

3.1.1. Alat ukur dan mesin CNC

Dalam penelitian guna menggambil data ada beberapa alat ukur yang di

gunakan yaitu, sebagai berikut :

1. Alat ukur kekasaran permukaan (surface roughness tester)

Alat ukur ini digunakan untuk mengukur kekasaran permukaan benda

kerja setelah dilakukannya proses pemotongan.

Gambar 3.1 Alat ukur kekasaran permukaan

2. Alat ukur suhu pemotongan (Ir Thermocouple)

Alat ukur ini digunakan untuk mengukur suhu saat proses pemotongan

berlangsung. Spesifikasi Ir Thermometeradalah sebagai berikut :

a. Merk : Extech

b. Tipe : VIR50

c. Jaungkauan suhu : -50 - 2200oC d. Jenis kamera : VGA (640 x 480)

Gambar 3.2 Alat ukur suhu pemotongan

3. Microskop Dino-Lite AM4515T8

Microskop Dino-Lite AM4515T8 digunakan untuk mengukur aus

pahat yang terjadi setelah proses pemotongan berlangsung. Berikut

spesifikasi mikroskop Dyno-Lite AM4515T8 :

a. Resolusi = 1.3 MP (1280x1024)

b. Perbesaran = 700 – 900 kali

c. Koneksi = USB 2.0

d. Ukuran = 10,5 cm(H)x3,2 cm(D)

e. 8 lampu LED putih

f. Automatic Magnification Reading (AMR)

Gambar 3.3 Microskop Dino-Lite AM4515T8

4. Stopwatch

Stopwatch digunakan untuk mencatat waktu pemesinan setiap passing

pembubutan berlangsung.

Gambar 3.4 Stopwatch

Mesin yang digunakan dalam penelitian ini adalah GSK 928TEa, adapaun

spesifikasi dari mesin ini adalah sebagai berikut :

a. Merk : GSK 928 TEa

b. Daya : 9.5 KVA

c. Putaran : 5000 rpm

d. Panjang Meja Kerja : 500 mm

e. Diameter Cekam : 90 – 100 mm

f. Voltase :380 V

Gambar 3.5 Mesin CNC GSK 928 TEa

3.1.2. Pahat insert dan toolholder

Dalam penelitian ini digunakan pahat insert CVD karbida berlapis

dengan lapisan (TiN, TiCN, Al2o3) dari brand TaeguTec Korea, adapun

gambar pahat insert CVD karbida berlapis ditujukan pada gambar dibawah

ini.

Gambar 3.6 Pahat CVD Karbida TaeguTec

Adapaun spesifikasi untuk pahat insert CVD karbida berlapis brand

TeaguTec dengan seri SNMG 120408 MTTT 8125 P15-P35 adalah :

a. S = Bentuk pahat segiempat

c. M = Toleransi

d. G = Desain pahat

e. Lebar pahat = 12 mm

f. Tebal pahat = 4 mm

g. Radius pojok = 8 mm

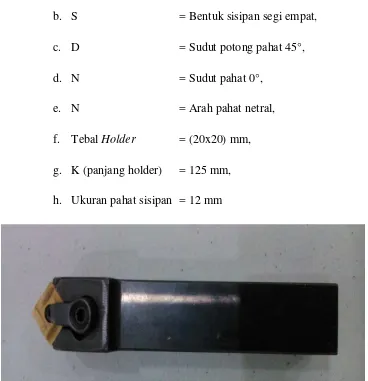

Toolholder yang digunakan dalam pada penelitian adalah seri

MSDNN 2020 K12 mempunyai spesifikasi:

a. M = Pengunci ganda,

b. S = Bentuk sisipan segi empat,

c. D = Sudut potong pahat 45°,

d. N = Sudut pahat 0°,

e. N = Arah pahat netral,

f. Tebal Holder = (20x20) mm,

g. K (panjang holder) = 125 mm,

h. Ukuran pahat sisipan = 12 mm

3.1.3. Bahan

Benda kerja yang digunakan untuk penelitian ini adalah baja AISI 4340 yang

telah dilakukan proses pengerasan (hardening process). Pemilihan baja AISI 4340

karena baja ini banyak dipakai dalam pembuatan komponen-komponen

pemesinan, komponen mesin yang terbuat dari baja ini contohnya automotive dan

aircrafts crankshafts, rear axle shafts, connecting rod, propeller hub, gear, drive

shafts. Adapun karekteristik dari baja AISI 4340 adalah sebagai berikut :

Tabel 3.1 Komposisi kimia baja AISI 4340

Element Content (%)

Iron (Fe) 95.195

Nickel(Ni) 1.65

Chromium (Cr) 0.700

Manganese (Mn) 0.600

Carbon (C) 0.370

Molybdenum (Mo) 0.200

Silicon (Si) 0.150

Sulfur (S) 0.0400

Phosphorous (P) 0.0350

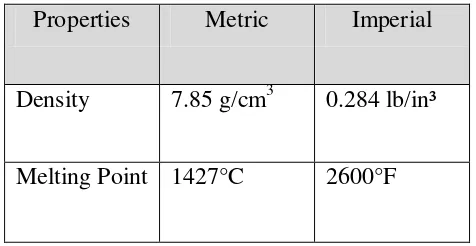

Tabel 3.2 Sifat fisik baja AISI 4340

Properties Metric Imperial

Density 7.85 g/cm3 0.284 lb/in³

Tabel 3.3 Sifat mekanik baja AISI 4340

Properties Metric Imperial

Tensile strength 745 MPa 108000 psi

Yield strength 470 MPa 68200 psi

Bulk modulus (typical for steel) 140 GPa 20300 ksi

Shear modulus (typical for steel) 80 GPa 11600 ksi

Elastic modulus 190-210 GPa 27557-30458 ksi

Poisson's ratio 0.27-0.30 0.27-0.30

Elongation at break 22% 22%

Reduction of area 50% 50%

Hardness, Brinell 217 217

Hardness, Knoop (converted from

Brinell hardness)

240 240

Hardness, Rockwell B (converted from

Brinell hardness)

95 95

Hardness, Rockwell C (converted from

Brinell hardness. Value below normal

HRC range, for comparison purposes

only)

17 17

Hardness, Vickers (converted from

Brinell hardness)

228 228

Machinability (annealed and cold

drawn. Based on 100 machinability for

AISI 1212 steel)

Gambar 3.8 Bahan baja AISI 4340

3.2.Perangkat Lunak

Dalam penelitian ini menggunakan perangkat lunak mastercam dan

swansoft untuk mensimulasikan proses pemesinan shaft thresher dengan

kondisi pemotongan yang optimal.

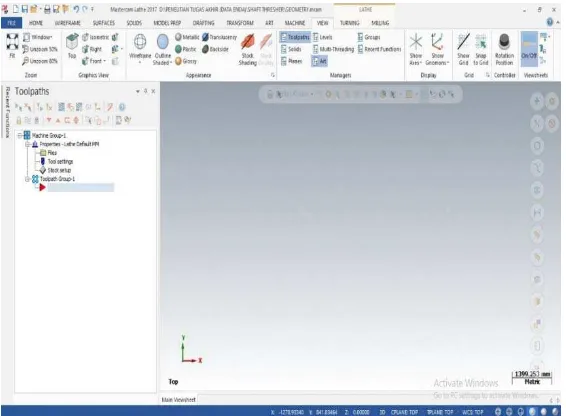

3.2.1. Mastercam 2017

Mastercam 2017 digunakan untuk menginput geometri atau

gambar teknik darishaft thresher, bahan benda kerja yaitu AISI 4340,

pahat yang digunakan yaitu CVD karbida berlapis dan penetapan kondisi

pemotongan yang optimal.

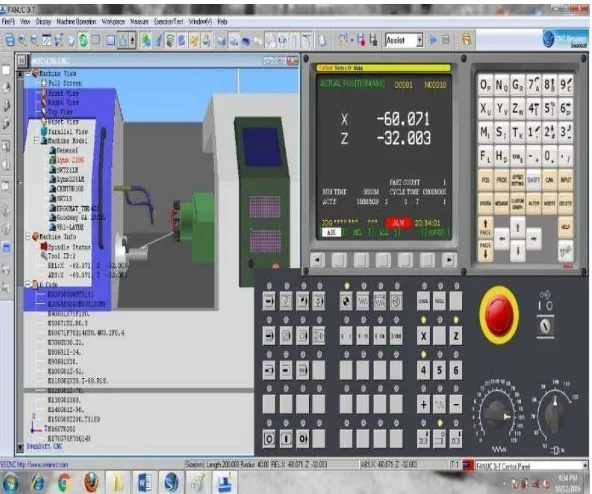

3.2.2. Swansoft NC simulation

Swansoft NC simulation digunakan untuk virtualisasi proses

pemesinan dengan menginput NC program dari Mastercam X7 untuk shaft

thresher

Gambar 3.10 Lembar kerja Swansoft NC Simulation

3.3. Metode Penelitian

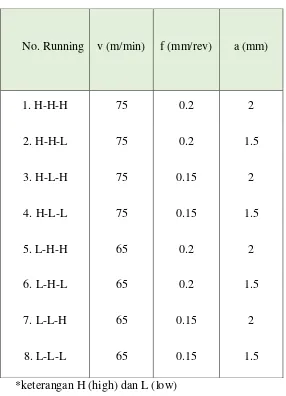

Metode penelitian yang digunakan adalah pengumpulan data berdasarkan

2� untuk memvariasikan data kondisi pemotongan yaitu, kecepatan potong v

(m/min), gerak makan f (mm/rev), dan kedalaman potong a (mm) sebagai nilai

variable bebas dengan variasi nilai maximum dan minimum sebagai nilai

variable terikat, yaitu :

1. v = 75 (high) 65 (low)

2. f = 0.2 (high) 0.15 (low)

3. a = 2 (high) 1.5 (low)

Desain experiment data menggunakan metode factorial 23 maka

didapat variasi 8 kondisi pemotongan yang di tampilkan pada tabel berikut

Tabel 3.4 Variasi 8 kondisi pemotongan

No. Running v (m/min) f (mm/rev) a (mm)

1. H-H-H 75 0.2 2

2. H-H-L 75 0.2 1.5

3. H-L-H 75 0.15 2

4. H-L-L 75 0.15 1.5

5. L-H-H 65 0.2 2

6. L-H-L 65 0.2 1.5

7. L-L-H 65 0.15 2

8. L-L-L 65 0.15 1.5

*keterangan H (high) dan L (low)

Setelah dilakukannya penelitian maka, akan didapat data yang akan

digunakan untuk optimasi nilai kekasaran permukaan (Ra) terendah untuk

tujuan produk medium finish dan finish, optimasi suhu pemotongan, dan nilai

maksimum dan optimasi Volume Material Rate (VMR) untuk roughing

3.4. NC Program Penelitian

NC program pada penelitian adalah pembubutan silinder rata dengan

benda kerja berdiameter 80 mm dan panjang 250 mm

N0000 T11

N0010 G00 X54 Z5

N0020 M3 S2123

N0040 G0 X54 Z1

N0042 G01 X45 Z1

N0080 G01 X45 Z-180 F425

N0130 G0 X55 Z5

N0140 M5

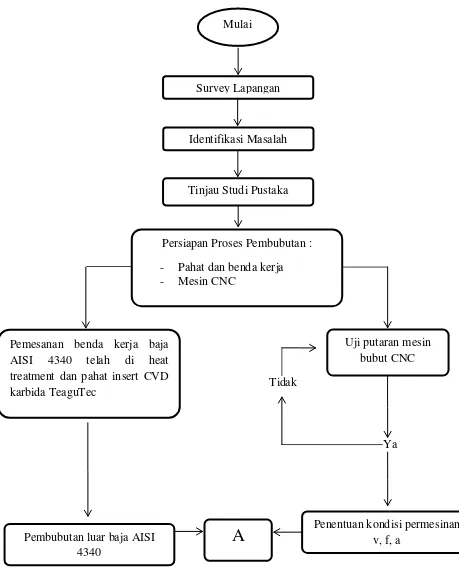

3.5. Bagan Alir Metode Penelitan

Tidak

Ya

Gambar 3.11 Bagan Alir Metodologi Penelitian Survey Lapangan

Identifikasi Masalah

Tinjau Studi Pustaka

Persiapan Proses Pembubutan :

- Pahat dan benda kerja - Mesin CNC

Uji putaran mesin bubut CNC Pemesanan benda kerja baja

AISI 4340 telah di heat treatment dan pahat insert CVD karbida TeaguTec

Pembubutan luar baja AISI 4340

Penentuan kondisi permesinan v, f, a

A

Gambar 3.12 Sambungan Bagan Alir Metodologi Penelitian

A

Proses pembubutan

Pengumpulan data berupa :

- Waktu pembubutan

- Panjang pembubutan

- Keausan pahat

- Umur pakai pahat

- Kekasaran permukaan benda kerja

Menyusun data waktu pemotongan dengan variasi kondisi pemotongan 2^k factorial

Mendapatkan kondisi pemotongan yang optimum untuk VMR maximum dan umur

pahat maximum

Kesimpulan dan Saran

Selesai

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1Tabel Data Hasil Experimen

Setelah dilakukan penelitian proses pembubutan menggunakan

mesin CNC, dengan 8 variasi dari kondisi pemotongan yaitu kecepatan

potong (v), gerak makan (f), dan kedalaman potong (a) yang telah

dijelaskan pada tabel 3.1 pada Bab 3, diperoleh data yang ditunjukan pada

tabel berikut ini :

Tabel 4.1 Hasil Data Penelitian 8 kondisi pemotongan

No. Run v

Pengukuran waktu pemotongan (tc) menggunakan stopwatch guna

mengetahui lamanya waktu proses pembubutan pada setiap runningnya

atau 1 kondisi pemotongan untuk mencapai aus pahat (VB) 0.2 mm. Pada

penelitian ini dicari Volume Material Rate (VMR) atau volume material

yang terbuang untuk mencari kondisi pemotongan yang terbaik untuk

proses roughing (pembubutan awal), adapaun perhitungan VMR

didapatkan setelah diketahui Material Removal Rate (MRR), berikut

MRR (Z) adalah kecepatan penghasil geram yang di dapatkan

dengan menggunakan rumus :

�=�.�.� ; cm3/min ……….4.1

Dimana, v = kecepatan potong ; m/min

f = gerak makan ; mm

a = kedalaman potong ; mm

VMR (Volume Material Removal) adalah volume material yang

terbuang dimana untuk mencari VMR dengan menggunakan rumus :

��� =� .�� ; ��3………4.2

Dimana : Z = kecepatan penghasil geram; cm3/min tc = waktu pemotongan; min

Dengan menggunakan rumus tersebut maka didapatkan nilai dari

MRR dan VMR seperti yang ditunjukan pada tabel berikut:

4.2Kondisi Pemotongan Optimum

Adapaun kondisi pemotongan yang optimum dari penelitian yang

dilakukan terhadap kekasaran permukaan (Ra) untuk finishing merujuk

pada penelitian Muhammad Reza Fahlevi, suhu permukaan (T) merujuk

pada penelitian Gunawan Ponti Harahap, Volume Material Rates (VMR)

untuk roughing.

4.2.1 Optimasi kekasaran permukaan

Untuk produk medium finish dibutuhkan nilai kekasaran

permukaan dengan nilai Ra (Surface Roughness) 1,6 mikronmeter

(N7) sampai dengan Ra 6,3 mikronmeter (N8) menurut standart

ISO, merujuk pada penelitian Muhammad Reza Fahlevi didapat

bahwa optmasi nilai kondisi pemotongan yang menghasilkan nilai

kekasaran permukaan (Ra) untuk medium finish adalah fungsi

desirability optimasi variable bebas pada response surface

methodelogy telah dilakukan pada optimasi response. Manfaat dari

optimasi response surface methodology adalah membantu mencari

harga optimal dari parameter kondisi pemotongan untuk

memberikan nilai kekasaran permukaan (Ra) dan keausan pahat

(VB) yang selama melakukan proses pembubutan. Proses optimasi

dilakukan dengan menggunakan software Design Expert yang

1. H-H-H

75

0.2

2

8.52

30.00

255.51

2. H-H-L

75

0.2

1.5

8.30

22.50

186.74

3. H-L-H

75

0.15

2

8.16

22.50

183.69

4. H-L-L

75

0.15

1.5

12.50

16.88

210.94

5. L-H-H

65

0.2

2

11.99

26.00

311.73

6. L-H-L

65

0.2

1.5

16.19

19.50

315.63

7. L-L-H

65

0.15

2

21.69

19.50

422.99

8. L-L-L

65

0.15

1.5

27.03

14.63

395.31

tc (min)

0.2

mana data tersebut menunjukan pembatasan untuk optimasi

parameter kondisi pemotongan dengan nilai v, f, a in range dengan

nilai VB yang minimum karena unutk mencapai umur pahat

dengan nilai kekasaran permukaan yang baik. Hasil optimasi yang

dilakukan menghasikan v = 65 m/min, f = 0,15 mm/rev, a = 2 mm

Ra entry point = 1,417 μm dan Ra end point = 1,369 μm dengan

nilai Desirability : 0,834dan nilai VB = 0,2 mm

4.2.2 Optimasi suhu pemotongan

Suhu pemotongan sangat berpengaruh pada umur pahat,

suhu yang tinggi saat pemotongan berlangsung, dapat

memperpendek umur pakai pahat, untuk itu diperlukan suhu

pemotongan yang rendah guna memaksimalkan umur pakai pahat,

merujuk pada penelitian Gunawan Ponti Harahap didapatkan

bahwa kondisi pemotongan yang menghasilkan suhu pemotongan

yang optimal selama proses pembubutan adalah hasil dari analisa

software Design Expert menghasilkan v= 65,26 ; f = 0,196 ; a

= 1,92 dengan nilai temperature adalah 283 ℃ dan nilai VB = 0,2

mm

4.2.3 Optimasi umur pahat

Umur pakai pahat sangat mempengaruhi ongkos produksi

dari suatu pengerjaan pemesinan, oleh karena itu sangat penting

untuk mendapatkan harga optimum dari umur pakai pahat.

Dari data hasil penelitian didapatkan bahwa umur pakai

pahat terlama adalah pada kondisi pemotongan v = 65 m/min, f =

0,15 mm/rev, a = 1,5 mm dengan lamanya pemakaian pahat sampai

keausan pahat (VB) 0,2 mm adalah 27,03 menit

4.2.4 Nilai maximum VMR

Pada hasil penelitian didapatkan bahwa kondisi

mm adalah yang menghasilkan nilai Volume Material Rate (VMR)

yang tertinggi yaitu 422.99 ��3 dan nilai Material Removal Rate

(MRR) yaitu 19,50 ��3/��� kondisi ini adalah yang optimum

untuk proses roughing yang bertujuan untuk menghabiskan

material sebanyak-banyaknya dan secepat-cepatnya sampai pada

geometri benda kerja yang diinginkan

4.3Produktivitas Pahat

4.3.1 Geometri benda kerja (shaft thresher)

Geometri benda kerja (shaft thresher) dibuat pada

mastercam dengan cara setengah dari penampang benda kerja

tersebut seperti yang ditujukan pada gambar dibawah ini

Gambar 4.1 Geometri Shaft Thresher

4.3.2 NC program

Setelah disimulasikan pada software Mastercam 2017 maka dapat

Gambar 4.2 Benda Kerja Sebelum Proses Pemesinan

Gambar 4.4 Shaft thresher setelah pemesinan

4.4 Studi Kasus Pada Shaft Thresher

Pada perencanaan proses pembuatan shaft thresher menggunakan

baja AISI 4340 dengan row material berdimensi :

a. Diameter : 9 inch = 228,6 mm

b. Panjang : 24 feet = 7315,2 mm

Adapun dimensi dari shaft thresher serta assembly thresher

terlampir.

Proses perencanaan pembubutan shaft thresher ini memalui 3

tahapan yaitu sebagai berikut :

1. Roughing dan medium finish untuk membubut material sampai

pada diameter shaft thresher yang terbesar yaitu 212 mm

2. Roughing dan medium finish untuk membubut material pada

poros betingkat di mulai pada 205 mm, 200 mm, 150 mm, dan

109 mm.

3. Roughing dan medium finish untuk membubut material pada

poros betingkat sebelah kiri dari shaft thresher. Diameter poros

betingkat dimulai dari 205, 199 mm, 194 mm, 150 mm

Setiap proses pembubutan dapat diketehui waktu pemesinannya

dengan mengetahui terlebih dahulu putaran mesin dan panjang pemesinan.

Adapun rumus mencari putaran mesin adalah sebagai berikut :

Putaran mesin

� =1000 .�

� .� ………..4.3

Keterangan :

n = putaran mesin (rpm)

v = kecepatan potong (m/min)

d = diameter benda kerja (mm)

Setelah diketahui putaran mesin maka waktu pemesinan dapat

dicari dengan rumus ;

Waktu pemesinan

�� = ��

� .�………..4.4

Keterangan :

tc = waktu pemesinan (min)

lt = panjang pemesinan (mm)

n = putaran mesin (rpm)

f = gerak makan (mm/rev)

Pada studi kasus 1 rough machining (Volume Material

Rate) diambil nilai VMR yang maximum tujuannya adalah proses

pembubutan dengan menghabiskan material sebanyak-banyaknya

dan secepat-cepatnya sampai kepada bentuk geometri yang

diinginkan guna mempersingkat waktu produksi.

Dengan hasil data experiment didapat bahwa nilai VMR

terbesar adalah pada kondisi pemotongan v = 65 m/min ; f = 0.15

mm/rev ; a = 2 mm dengan nilai VMR sebesar 422,99 cm3, dan

nilai MRR sebesar 19.50 cm3/min, sementara nilai kekasaran permukaan (Ra) terendah menurut penelitian Muhammad Reza

Fahlevi adalah kondisi pemotongan v = 64 m/min, f = 0,15 mm/rev,

a = 2 mm dengan nilai Ra pada keadaan medium finish. Pada

proses pembubutan shaft thresher dilakukan 3 tahapan pembubutan

yaitu sebagai berikut :

Tahap pertama pembubutan dari diameter row material

228,6 mm sampai diameter terbesar shaft thresher yang terbesar

yaitu 212 mm, proses roughing sebanyak 4 kali dengan kedalaman

potong berturut turut yaitu 2 mm, 2 mm, 2 mm, 2 mm serta untuk

medium finish dengan kedalaman potong yaitu 0,3 mm, berikut ini

adalah data dari proses perencanaan pemesinan tahap pertama shaft

thresher.

Tabel 4.3 Pembubutan tahap pertama shaft thresher studi

kasus 1

(min) keterangan

1 65 0.15 2 228.6 6000 90.6 441.7 R1

2 65 0.15 2 224.6 6000 92.2 434.0 R2

3 65 0.15 2 220.6 6000 93.8 426.3 R3

4 65 0.15 2 216.6 6000 95.6 418.5 R4

Jadi total waktu tahapan pertama untuk prose roughing dan

medium finish adalah:

R1 + R2 + R3 + R4 + Mf

= 441,7 + 434 + 426,3 + 418,5 + 410,8

= 2131,3 min

Tahapan kedua adalah pembubutan poros betingkat dari

bagian kanan shaft thresher. Pada tahapan ini dibagi lagi

menjadi empat bagian pengerjaan pembubutan dengan diameter

berturut-turut yaitu : 205 mm, 200 mm, 150 mm, dan 109 mm

serta panjang pemesinan 1435 mm dan didapat waktu

pemesinan pada tabel sebagai berikut :

1. Pembubutan pada bagian 1 membubut dari 212 mm menjadi

diameter 205 mm dan panjang 250 yaitu :

Tabel 4.4 Pembubutan tahap kedua bagian 1 studi kasus 1

No v

(min) keterangan

1 65 0.15 2 212 1435 97.6 98.0 R1

2 65 0.15 1 208 1435 99.5 96.1 R2

3 65 0.15 0,5 206 1435 100.5 95.2 Mf

Total waktu pemesinan pada tahap kedua bagian 1 adalah :

= 98 + 96.1 + 95.2

= 289.3 min

2. Pembubutan pada bagian 2 dari diameter 205 mm menjadi

200 mm dan panjang pemesinan 500 mm.

Tabel 4.5 Pembubutan tahap kedua bagian 2 studi kasus 1

No v

(min) keterangan

1 65 0.15 2 205 1185 101.0 78.2 R1

2 65 0.15 0.5 201 1185 103.0 76.7 Mf

Total waktu dari pembubutan tahap kedua bagian 2 adalah

R1 + Mf

= 78,2 + 76,7

= 154,9 min

3. Pembubutan pada bagian 3 dari diameter 200 terbesar dan

150 mm terkecil serta panjang pemesinan 545 mm.

Tabel 4.6 Pembubutan tahap kedua bagian 3 studi kasus 1

No v

(min) keterangan

8 65 0.15 2 172 539.4 120.4 29.9 R8

Total waktu dari pembubutan tahap kedua bagian 3 adalah

R1 + R2 + R3 + R4 + R5 + R6 + R7 + R8 + R8 + R9 + R10

+ R11 + R12 + Mf

= 44,1 + 41,9 + 39.8 + 37.7 + 35.7 + 33.7 + 31.8 + 29.9 +

28.1 + 26.3 + 24.6 + 22.9 + 33.5

= 429.9 min

4. Pembubutan pada bagian 4 dari diameter 150 mm terbesar

109 mm terkecil serta panjang pemesinan 140 mm.

Tabel 4.7 Pembubutan tahap kedua bagian 4 studi kasus 1

No v

(min) keterangan

8 65 0.15 2 122 140 169.7 5.5 R8

9 65 0.15 2 118 140 175.4 5.3 R9

10 65 0.15 2 114 140 181.6 5.1 R10

11 65 0.15 0.5 110 140 188.2 5.0 Mf

Total waktu dari pembubutan tahap kedua bagian 4 adalah

R1 + R2 + R3 + R4 + R5 + R6 + R7 + R8 + R8 + R9 + R10

+ Mf

= 6.8 + 6.6 + 6.4 + 6.2 + 6.0 + 5.9 + 5.7 + 5.5 + 5.3 + 5.1 +

5.0

= 64.5 min

Jadi total keseluruhan waktu pemesinan pada tahapan

kedua adalah jumlah dari bagian 1, bagian 2, bagian 3, dan

bagian 4 :

Bagian 1 + Bagian 2 + Bagian 3 + Bagian 4

= 289.3 min + 154,9 min + 429.9 min + 64.5 min

= 938.6 min

Tahapan ketiga adalah pembubutan poros betingkat dari

bagian kiri shaft thresher. Pada tahapan ini dibagi lagi menjadi

empat bagian pengerjaan pembubutan dengan diameter

berturut-turut yaitu : 205 mm, 199 mm, 194 mm, 150 mm, serta panjang

pemesinan 2800 mm dan didapat waktu pemesinan pada tabel

sebagai berikut :

1. Pembubutan pada tahap ketiga bagian 1 dari diameter 212

mm menjadi diameter 205 mm dan panjang 250 mm yaitu :

Tabel 4.8 Pembubutan tahap ketiga bagian 1 studi kasus 1

(m/min) (mm/rev) (mm) (mm) (mm) (rpm) (min)

1 65 0.15 2 212 2800 97.6 191.2 R1

2 65 0.15 1.5 208 2800 99.5 187.6 Mf

Total waktu dari pembubutan tahap ketiga bagian 1 adalah

R1 + Mf

= 191,2 + 187,6

= 378,8 min

2. Pembubutan pada tahap ketiga bagian 2 dari diameter 205

menjadi diameter 199 mm dan panjang 1765 mm yaitu :

Tabel 4.9 Pembubutan tahap ketiga bagian 2 studi kasus 1

No v

(min) keterangan

1 65 0.15 2 205 2550 101.0 168.4 R1

2 65 0.15 1 201 2550 103.0 165.1 Mf

Total waktu dari pembubutan tahap ketiga bagian 2 adalah

R1 + Mf

= 168,4 + 165,1 = 333,4

3. Pembubutan pada tahap ketiga bagian 3 dari diameter 199

menjadi diameter 194 mm dengan panjang 250 mm yaitu :

Tabel 4.10 Pembubutan tahap ketiga bagian 3 studi

kasus 1

(min) keterangan

1 65 0.15 2 199 785 104.0 50.3 R1

2 65 0.15 0.5 195 785 106.2 49.3 Mf

R1 + Mf

= 50,3 + 49,3

= 99,6 min

4. Pembubutan pada tahap ketiga bagian 4 dari diameter

194 menjadi diameter 150 dengan panjang 455 mm:

Tabel 4.11 Pembubutan tahapan ketiga bagian 4 studi

kasus 1

(min) keterangan

1 65 0.15 2 194 455 106.7 28.4 R1

Total waktu pembubutan tahap ketiga bagian 4 adalah :

= R1 + R2 + R3 + R4 + R5 +R6 + R7 + R8 + R9 +R10 + Mf

= 28,4 + 26,6 +24,9 + 23,2 + 21,5 + 19,9 + 18,3 + 16,8 + 15,4

+14 + 11,9

Jadi total keseluruhan waktu pemesinan pada tahapan

ketiga adalah jumlah dari bagian 1, bagian 2, bagan 3 dan bagian

4 adalah :

Bagian 1 + Bagian 2 + Bagian 3 + Bagian 4

= 378,8 min + 333,4 min + 99,6 min + 220,9 min

= 1032,7 menit

Total waktu keseluruhan pada perencanaan proses

pemesinan pada studi kasus 1 untuk shaft thresher dengan VMR

maximum dan Ra pada entry point 1,417 μm dan end point 1,369 μm adalah penjumlahan proses pembubutan tahap 1, tahap 2 dan tahap 3 :

Tahap 1 + Tahap 2 + Tahap 3

= 2131,3 min + 938.6 min + 1032,7 min

= 4102.6 min

4.4.2 Studi kasus 2 nilai rough machining (volume material rate) untuk umur pahat terlama dan nilai kekasaran permukaan (Ra) terendah

Pada studi kasus 2 ini digunakan diambil nilai VMR yang

memiliki umur pahat ( Tool Life ) terlama tujuannya adalah untuk

menghemat umur pakai pahat yang nanti akan menekan atau

menghemat onkos produksi. Kondisi pemotongan untuk VMR

0.15 mm/rev ; a = 0.15 mm dengan nilai VMR sebesar 395.31 cm3,

dan nilai MRR sebesar 14,63 cm3/min, dengan umur pakai pahat per indeks adalah 27.03 min sementara nilai kekasaran permukaan

(Ra) terendah menurut penelitian Muhammad Reza Fahlevi adalah

kondisi pemotongan v = 64 m/min, f = 0,15 mm/rev, a = 2 mm

dengan nilai Ra pada keadaan medium finish. Pada proses

pembubutan shaft thresher dilakukan 3 tahapan pembubutan yaitu

sebagai berikut :

Tahap pertama pembubutan sampai diameter terbesar shaft

thresher yang terbesar yaitu 212 mm, proses roughing sebanyak 4

kali dengan kedalaman potong berturut turut yaitu 2 mm, 2 mm, 2

mm, 2 mm serta untuk medium finish dengan kedalaman potong

yaitu 0,3 mm, berikut ini adalah data dari proses perencanaan

pemesinan tahap pertama shaft thresher.

Tabel 4.12 Pembubutan tahap pertama shaft thresher studi

kasus 2

(min) keterangan

1 65 0.15 1.5 228.6 6000 90.6 441.7 R1

2 65 0.15 1.5 225.6 6000 91.8 435.9 R2

3 65 0.15 1.5 222.6 6000 93.0 430.1 R3

4 65 0.15 1.5 219.6 6000 94.3 424.3 R4

6 65 0.15 0.8 213.6 6000 96.9 412.7 Mf

Jadi total waktu tahapan pertama untuk prose roughing dan

medium finish adalah:

R1 + R2 + R3 + R4 + R5 + Mf

= 441,7 + 434.9 + 430.1 + 424.3 + 418.5 + 412.7

= 2563.4 min

Tahapan kedua adalah pembubutan poros betingkat dari bagian

kanan shaft thresher. Pada tahapan ini dibagi lagi menjadi empat

bagian pengerjaan pembubutan dengan diameter berturut-turut

yaitu : 205 mm, 200 mm, 150 mm, dan 109 mm serta panjang

pemesinan 1435 mm dan didapat waktu pemesinan pada tabel

sebagai berikut :

1. Pembubutan pada tahap kedua bagian 1 membubut dari 212

mm menjadi diameter 205 mm dan panjang 250 yaitu :

Tabel 4.13 Pembubutan tahap kedua bagian 1 studi kasus 2

No v

(min) keterangan

1 65 0.15 1.5 212 1435 97.6 98.0 R1

3 65 0.15 0.5 206 1435 100.5 95.2 Mf

Total waktu pemesinan pada tahap kedua bagian 1 adalah :

R1 + R2 + Mf

= 98 + 96.6 + 95.2

= 289.8 min

2. Pembubutan pada tahap kedua bagian 2 dari diameter 205 mm

menjadi 200 mm dan panjang pemesinan 500 mm.

Tabel 4.14 Pembubutan tahap kedua bagian 2 studi kasus 2

No v

(min) keterangan

1 65 0.15 1.5 205 1185 101.0 78.2 R1

2 65 0.15 1 202 1185 102.5 77.1 Mf

Total waktu dari pembubutan tahap kedua bagian 2 adalah

R1 + Mf

= 78,2 + 77,1

= 155,3 min

3. Pembubutan pada tahap kedua bagian 3 dari diameter 200

terbesar dan 150 mm terkecil serta panjang pemesinan 545 mm.

Tabel 4.15 Pembubutan tahap kedua bagian 3 studi kasus 2

No v

(min) keterangan

1 65 0.15 1.5 200 685 103.5 44.1 R1

3 65 0.15 1.5 194 653.8 106.7 40.8 R3

Total waktu dari pembubutan tahap kedua bagian 3 adalah

R1 + R2 + R3 + R4 + R5 + R6 + R7 + R8 + R8 + R9 + R10

+ R11 + R12 + R13 + R14 + R15 + R16 + Mf

= 44,1 + 42.5 + 40.8 + 39.3 + 37.7 + 36.2 + 34.7 + 33.2 +

31.8 + 30.3 + 29.0 + 27.6 + 26.3 + 25.0 + 23.7 + 22.5 + 33.5

= 558.2 min

4. Pembubutan pada tahap kedua bagian 4 dari diameter 150 mm

terbesar 109 mm terkecil serta panjang pemesinan 140 mm.

Tabel 4.16 Pembubutan tahap kedua bagian 4 studi kasus 2

No v

(min) keterangan

1 65 0.15 1.5 150 140 138.0 6.8 R1

3 65 0.15 1.5 144 140 143.8 6.5 R3

Total waktu dari pembubutan tahap kedua bagian 4 adalah

R1 + R2 + R3 + R4 + R5 + R6 + R7 + R8 + R8 + R9 + R10

R11 + R12 + R13 + Mf

= 6.8 + 6.6 + 6.5 + 6.4 + 6.2 + 6.1 + 6.0 + 5.7 + 5.5 + 5.4 +

5.3 + 5.1 + 5.0

= 82.4 min

Jadi total keseluruhan waktu pemesinan pada tahapan

kedua adalah jumlah dari bagian 1, bagian 2, bagian 3, dan

bagian 4 :

Bagian 1 + Bagian 2 + Bagian 3 + Bagian 4

= 289.8 min + 155,3 min + 558.2 min + 82.4 min

= 1085.7 min

Tahapan ketiga adalah pembubutan poros betingkat dari

bagian kiri shaft thresher. Pada tahapan ini dibagi lagi menjadi

tiga bagian pengerjaan pembubutan dengan diameter

pemesinan 2800 mm dan didapat waktu pemesinan pada tabel

sebagai berikut :

1. Pembubutan pada tahap ketiga bagian 1 dari diameter 212

mm menjadi diameter 205 mm dan panjang 250 mm yaitu :

Tabel 4.17 Pembubutan tahap ketiga bagian 1 studi kasus 2

No v

(min) keterangan

1 65 0.15 1.5 212 2800 97.6 191.2 R1

2 65 0.15 1.5 209 2800 99.0 188.5 R2

3 65 0.15 0.5 206 2800 100.5 185.8 Mf

Total waktu dari pembubutan tahap ketiga bagian 1 adalah

R1 + R2 + Mf

= 191,2 + 188,5 + 185.8

= 565,4 min

2. Pembubutan pada tahap ketiga bagian 2 dari diameter 205

menjadi diameter 199 mm dan panjang 1765 mm yaitu :

Tabel 4.18 Pembubutan tahap ketiga bagian 2 studi kasus 2

No v

(min) keterangan

1 65 0.15 1.5 205 2550 101.0 168.4 R1

2 65 0.15 1.5 202 2550 102.5 165.9 Mf

Total waktu dari pembubutan tahap ketiga bagian 2 adalah

R1 + Mf

= 168,4 + 165.9

3. Pembubutan pada tahap ketiga bagian 3 dari diameter 199

menjadi diameter 194 mm dan panjang 250 mm yaitu :

Tabel 4.19 Pembubutan tahap ketiga bagian 3 studi kasus 2

No v

(m/min)

f (mm/rev)

a (mm)

d (mm)

lt (mm)

n (rpm)

tc

(min) keterangan

1 65 0.15 1.5 199 785 104.0 50.3 R1

2 65 0.15 1 196 785 105.6 49.6 Mf

Total waktu dari pembubutan tahap ketiga bagian 3 adalah

R1 + Mf

= 50,3 + 49,6

= 99,9 min

4. Pembubutan pada tahap ketiga bagian 4 dari diameter 194

menjadi diameter 150 dengan panjang 455

No v (m/min)

f

(mm/rev) a (mm) d (mm) lt (mm) n (rpm)

tc

(min) keterangan

1 65 0.15 1.5 194 455 106.7 28.4 R1

Total waktu dari pembubutan tahap ketiga bagian 4 adalah :

= R1 + R2 + R3 + R4 + R5 + R6 + R7 + R8 + R9 + R10 + R11

R12 + R13 + R14 +Mf

=28,4 + 27,1 + 25,7 + 24,4 + 23,2 + 21.9 + 20.7 + 19.5 + 18.3 +

17.2 + 16.1 + 15.0 + 14.0 + 13.0 + 11.7

= 296,3 menit

Jadi total keseluruhan waktu pemesinan pada tahapan

ketiga adalah jumlah dari bagian 1, bagian 2, bagian 3 dan

bagian 4 adalah :

Bagian 1 + Bagian 2 + Bagian 3 + Bagian 4

= 565,4 min + 334,2 min + 99,9 min +296,3 min = 1295,8

Total waktu keseluruhan pada perencanaan proses

pemesinan pada studi kasus 1 untuk shaft thresher dengan VMR

1,369 μm adalah penjumlahan proses pembubutan tahap 1, tahap 2 dan tahap 3 :

Tahap 1 + Tahap 2 + Tahap 3

= 2563.4 min + 1085.7 min + 1295,8 min

= 4944,8 min

4.4.3 Ongkos produksi

Ongkos produksi meliputi biaya row material bahan

pembuatan shaft thresher yaitu baja AISI 4340, pembelian pahat

insert CVD karbida berlapis TeaguTec, adapun perincian untuk

biaya untuk pembuatan shaft thresher adalah sebagai berikut :

1. Bahan baja AISI 4340 dengan ukuran row material diameter 9

inci ( 228,6 mm ) dan panjang 24 kaki ( 7315,2 mm ) . Harga

untuk material AISI 4340 adalah $900/ton, untuk perhitungan

round bar row material shaft thresher adalah :

(�������) � (��������2) � (�������) � ( �

Jadi harga untuk row material pembuatan shaft thresher

adalah

= (2.4 ton) x $ 900 = $ 2120

Untuk kurs Rupiah adalah

= $ 2120 x Rp 13.300 = Rp 28.197.598,-

2. Pahat insert CVD karbida berlapis TeaguTec per piece

A. Studi kasus 1 nilai rough machining (volume material rate)

mximum dan finishing nilai kekasaran permukaan (Ra)

terendah, didapat waktu pemesinan yaitu 4102.6 menit dengan

umur pakai pahat adalah 21.69 menit/indeks pahat, maka dapat

dihitung biaya pemakaian pahat untuk studi kasus satu :

��������ℎ��= �� (�����������)

�� (������ℎ��)

��������ℎ��= 4102,6

21.69 = 189 ��������ℎ��

Satu pahat insert CVD karbida berlapis TeaguTec terdiri dari 8

indeks pahat, jadi jumlah pahat yang dipakai adalah :

�����ℎ��ℎ�� =��������ℎ��

8

�����ℎ��ℎ��= 189

8 = 24 ������

Harga satu pahat insert CVD karbida berlapis TeaguTec adalah

Rp 70.000,- dengan begitu harga pahat untuk studi kasus 1

adlah :

ℎ������ℎ�� =�����ℎ��ℎ���ℎ����������ℎ��

ℎ������ℎ�� = 24 ��� 70.000,− =�� 1.680.000,−

Ongkos keseluruhan untuk studi kasus 1 adalah biaya row

material ditambah biaya pahat insert CVD karbida berlapis

TeaguTec:

��������������ℎ��=����������������+�������ℎ��

= Rp 28.197.598,- + Rp 1.680.000,-

29.877.596,-B. Studi kasus 2 nilai rough machining (volume material rate)

umur pahat terlama dan optimasi nilai kekasaran permukaan

(Ra), terendah, didapat waktu pemesinan yaitu 4944.8 menit

dengan umur pakai pahat adalah 27.03 menit/indeks pahat,

maka dapat dihitung biaya pemakaian pahat untuk studi kasus

satu :

��������ℎ��= �� (�����������)

�� (������ℎ��)

��������ℎ��= 4944,8

27.03 = 183 ��������ℎ��

Satu pahat insert CVD karbida berlapis TeaguTec terdiri dari 8

indeks pahat, jadi jumlah pahat yang dipakai adalah :

�����ℎ��ℎ�� =��������ℎ��

8

�����ℎ��ℎ��= 183

8 = 22 ������

Harga satu pahat insert CVD karbida berlapis TeaguTec adalah

Rp 70.000,- dengan begitu harga pahat untuk studi kasus 1

adlah :

ℎ������ℎ�� =�����ℎ��ℎ���ℎ����������ℎ��

ℎ������ℎ�� = 22 ��� 70.000,− =�� 1.540.000,−

Ongkos keseluruhan untuk studi kasus 1 adalah biaya row

material ditambah biaya pahat insert CVD karbida berlapis

TeaguTec:

��������������ℎ��=����������������+�������ℎ��

= Rp 28.197.598,- + Rp 1.540.000,-

29.737.598,-BAB V

KESIMPULAN DAN SARAN 5.1Kesimpulan

Kesimpulan yang didapat setelah dilakukannya penelitian adalah

sebagai berikut :

1. Pada pembubutan shaft thresher untuk pembubutan roughing yang

bertujuan untuk menghabiskan material sebanyak-banyaknya dengan

waktu yang efektif dan efisien adalah dengan kondisi pemotongan

kecepatan potong (v) m/min, gerak makan (f) mm/rev, dan kedalaman

potong (a) mm, dipilih kondisi pemotongan yang maximum pada

kondisi pemotongan v = 65 m/min ; f = 0.15 mm/rev ; a = 2 mm

dengan nilai Volume Material Rate (VMR) yaitu 422.99 ��3dan nilai

Material Removal Rate (MRR) adalah 19,50 ��3/��� dengan umur

pakai pahat 21.69 menit. Kondisi pemotongan ini dipakai untuk studi

kasus 1 dengan waktu produksi untuk shaft thresher adalah 4102.6

min.

2. Pada pembubutan shaft thresher untuk pembubutan roughing yang

mempertimbangkan umur pakai pahat guna menghemat ongkos

produksi adalah dengan kondisi pemotongan kecepatan potong (v)

m/min, gerak makan (f) mm/rev, dan kedalaman potong (a) mm,

dipilih kondisi pemotongan v = 65 m/min ; f = 0.15 mm/rev ; a = 0.15

mm dengan nilai Volume Material Rate (VMR) yaitu 395.31 ��3dan

nilai Material Removal Rate (MRR) adalah 14.63 ��3/��� dengan

studi kasus 2 dengan waktu produksi untuk shaft thresher adalah

4944.6 min.

3. Pada pembubutan shaft thresher untuk medium finish merujuk pada

penelitian Muhammad Reza Fahlevi hasil optimasi yang dilakukan

menghasikan v = 65 m/min, f = 0,15 mm/rev, a = 2 mm Ra entry point

= 1,417 μm dan Ra end point = 1,369 μm.

4. Ongkos produksi untuk adalah jumlah dari biaya row material dan

biaya pahat CVD karbida berlapis TeaguTec, untuk studi kasus 1

biayanya adalah Rp 29.877.596,- sedangkan untuk studi kasus 2 biaya

pemesinan adalah Rp 29.

737.596,-5. Perbandingan studi kasus 1 dan studi kasus dua adalah waktu produksi

dan biaya produksi untuk studi kasus 1 biaya lebih mahal tetapi waktu

produksi lebih singkat, sedangkan studi kasus 2 biaya produksi lebih

murah tetapi waktu produksi lebih lama.

6. Perbandingan kondisi pemotongan, waktu produksi, dan ongkos

produksi dari hasil penelitian dengan survey pada workshop adalah

sebagai berikut :

Studi Kasus 1 Studi Kasus 2 Mustika

Waktu Produksi 4102.6 min

8-9 hari

4944.8 min

10-11 hari

15-20 hari 17-18 hari

Biaya Produksi Rp 29.877.596,-

Row material

dan pahat

Rp 29.737.596,-

Row material

dan pahat

Upah bubut 12-15

juta (siap pakai)

Row material dari

7. Dengan merujuk pada diagram ongkos pemesinan secara umum yang

bersumber dari Balzers Inc yang ada pada BAB II halaman 19 dengan

mengasumsikan bahwa down time 7%, tool change 25%, dan other

19% sama antara workshop dengan penelitian sedangakan untuk

machining 30%, tool 3%, dan coolant 19% pada workshop

diasumsikan biayanya Rp 12.000.000,- didapat perbandingan harga

seperti table berikut ini :

Terlihat pada table bahwa selisih harga pada workshop dengan

penelitian adalah Rp 3.918.963. Penghematan yang dilakukan pada

penelitian adalah pada coolant, karena penerapan teknologi pemesinan

kering.

5.2Saran

Adapaun saran dari penulis untuk penelitian berikutnya agar hasil

data penelitian lebih baik lagi, adalah sebagai berikut :

1. Pada penelitian berikutnya agar tidak hanya menghitung waktu dan

ongkos produksi, tetapi juga menghitung waktu pergantian pahat,

waktu set-up benda kerja pada mesin, biaya ongkos mesin, upah

pegawai dan lainya yang telah direferensikan oleh buku “Teori dan

Teknologi Proses Pemesinan” Taufiq Rochim 1993. Agar nantinya

bisa menjadi rujukan bagi usaha kecil menengah (UKM) untuk

meningkatkan efektifitas.

2. Mensimulasikan shaft thresher pada software swansoft CNC

simulation dengan cara menscalakan dimensinya.

No Penelitian Workshop Persentase

1 Tool change Tool change 25%

2 Down time Down time 7%

3 Others Others 19%

4 (30/49) x 12000000 = Rp 7.346.398 Machining 30%

5 (3/49) x 12000000 = Rp 734.639 Tools 3%

6 Rp 0 (dry cutting) Coolant 19%

Total Rp 8.081.037 Rp 12.000.000 100%

3. Teliti dalam memasukan NC program pada mesin agar terhindar dari

kesalahan seperti salah penentuan titik 0,0 yang dapat menyebabkan

tabrakan antara rumah pahat dengan benda kerja

4. Memperhatikan panjang pemesinan setelah passing agar mata pahat

tidak pecah guna tidak mengulangi penelitian.

5. Lakukan kalibrasi alat ukur Surface Roughness Tester Mitotoyo

terlebih dahulu sebelum penelitian agar dicapai pengukuran yang

tepat.

DAFTAR PUSTAKA

1. A. P. Kene, KashfullOrra. “Experimental Investigation of Tool Wear

Behavior of Multi-Layered Coated Carbide Insert Using Various Sensors

in Hard Turning”

2. A. Srithar, K. Palanikumar, B. Durgaprased, “Experimental Investigation

and Surface Roughness Analysis on Hard Turning of AISI D2 Steel Using

Coated Carbide Insert”.

3. Bh, Varaprasad, 2014, “Effect of Machining Parameters on Tool Wear in

Hard Turning of AISI D3 Steel” Procedia Engineering 97 (2014) 338-345

4. D.M. D’Addona, Sunil. J. Raykar, “Analysis of Surface Roughness in

Hard Turning Using Wiper Insert Geometry” Procedia Engineering 99

(2015) 243-276

5. E. Uhlman, B.Stawiszynksi, C.Leyens, S.Heinze, F.Sammler. “Hard

Turning of Hot Work and Cold Steel WithHiPMS and DCMS TiAIN

Coated Carbide Insert”

6. J.A.Schey, 1987, Introduction to Manufacturing Processes, International