BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Sejarah Singkat Perusahaan

PT. XYZ adalah perusahaan komponen otomotif yang memproduksi velg mobil yang terbuat dari bahan dasar aluminium. PT XYZ didirikan di Jakarta tanggal 26 Juni 1987 dengan Notaris Darsono Purnomosidi, SH. SK.MEN. HAK NO. C2-3454.HT.01.01 tahun 1988 tanggal 15 April 1988.

Pada awalnya perusahaan ini hanya memproduksi velg kendaraan roda empat yang berbahan dasar besi ( steel wheel ), namun seiring dengan meningkatnya permintaan pasar maka dikembangkanlah produk velg yang berbahan dasar aluminium yang memiliki sifat lebih ringan dan lebih menarik.

Perusahaan ini berpusatkan di Sunter II, Jakarta utara dekat dengan perusahaan perakitan mobil seperti PT Astra Daihatsu Motor, PT Toyota Motor Manufacturing Indonesia, PT Gaya Motor serta beberapa perusahaan lainnya.

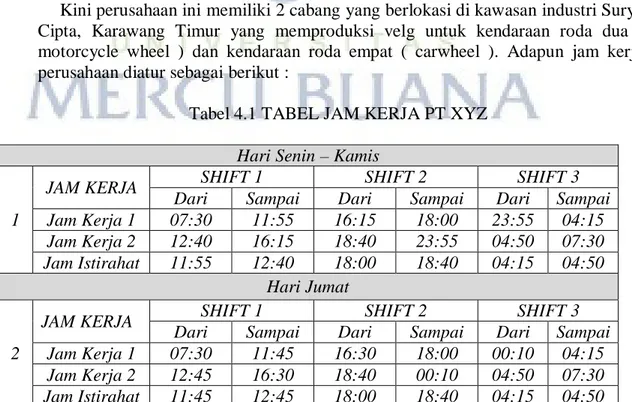

Kini perusahaan ini memiliki 2 cabang yang berlokasi di kawasan industri Surya Cipta, Karawang Timur yang memproduksi velg untuk kendaraan roda dua ( motorcycle wheel ) dan kendaraan roda empat ( carwheel ). Adapun jam kerja perusahaan diatur sebagai berikut :

Tabel 4.1 TABEL JAM KERJA PT XYZ Hari Senin – Kamis

1

JAM KERJA SHIFT 1 SHIFT 2 SHIFT 3

Dari Sampai Dari Sampai Dari Sampai

Jam Kerja 1 07:30 11:55 16:15 18:00 23:55 04:15

Jam Kerja 2 12:40 16:15 18:40 23:55 04:50 07:30

Jam Istirahat 11:55 12:40 18:00 18:40 04:15 04:50

Hari Jumat

2

JAM KERJA SHIFT 1 SHIFT 2 SHIFT 3

Dari Sampai Dari Sampai Dari Sampai

Jam Kerja 1 07:30 11:45 16:30 18:00 00:10 04:15

Jam Kerja 2 12:45 16:30 18:40 00:10 04:50 07:30

Adapun tahapan proses produksi di PT. XYZ adalah sebagai berikut : 1. Inspeksi Kedatangan Material

Untuk menjaga kualitas produk yang akan dihasilkan , maka material yang menjadi bahan pokok pembuatan velg dilakukan inspeksi / pemeriksaan setiap kedatangan material. Material ini harus memenuhi standar kualitas yang telah ditetapkan. Pemeriksaan ini antara lain Komposisi kimia aluminium , Daya rekat cat dan lain – lain.

2. Peleburan ( Melting )

Proses ini adalah proses peleburan material aluminum padat menjadi aluminium cair . Proses peleburan ini menggunakan tungku pemanas dengan bahan bakar LPG , setelah proses peleburan mencapai temperatur lebur ± 800o C maka proses ini siap untuk dilakukan proses GBF ( Gas Buble Filtration ) yaitu proses penghilangan kandungan uap air dari molten metal cair tersebut dengan cara dialiri gas argon. Selama proses Melting ini dilakukan pemeriksaan komposisi kimia. Material yang dipakai adalah aluminium paduan kekuatan tinggi dengan logam paduan Si , Mg dan bahan campuran yang lain.

3. Pencetakan ( Casting )

Pada proses ini molten cair ditekan dengan tekanan angin dari holding furnace ( penampung metal cair ) dan masuk ke cetakan ( dies ) , setelah proses pendinginan ( cooling ) maka cetakan di buka . Adapun cetakan yang dipakai adalah permanent

mould. Model velg yang diinginkan sesuai dengan bentuk dari cetakan /dies yang terpasang.

4. Heat Treatment

Heat treatment merupakan suatu proses perlakuan panas untuk mendapatkan keandalan yang diinginkan, adapun proses heat treatment ini meliputi :

Solution

Yaitu pemanasan material hingga ke temperatur austenite ( 535o C ) dan ditahan selama 6 jam pada tempertatur tersebut.

Quenching

Material yang telah melewati proses solution dilakukan pencelupan secara cepat kedalam air dengan temperatur 70o C, dilakukan pencelupan cepat agar fasa yang terjadi pada saat pencelupan tetap austenit sehingga tidak ada kesempatan untuk kembali kefasa semula.

Aging

Proses ini bertujuan untuk menambah kekerasan produk dengan cara di panaskan hingga temperatur 140o C selama 3 jam. Setelah proses ini dilakukan pengujian kekerasan Brinell untuk mendapatkan angka kekerasan yang dicapai.

5. Machining

Untuk mendapatkan ukuran yang presisi maka velg harus melewati proses machining yaitu Turning ( bubut ) dan Milling ( pengeboran ) pada proses ini dibuat

bagian – bagian vegl meliputi : lubang baut , lubang pentil , dudukan ban dan lain – lain. Di proses ini sebelum dibuat lubang pentil , dilakukan pengujian kebocoran untuk mengetahui velg yang dihasilkan bocor atau tidak dikarenakan velg alloy menggunakan ban tubless yaitu tidak memakai ban dalam. Dari proses machining dihasilkan velg yang secara fungsi telah dapat digunakan tetapi penampilannya masih jelek sehingga perlu dilakukan pengecatan.

6. Pengecatan ( Painting )

Dalam proses pengecatan terbagi menjadi 2 yaitu : Pretreatment ( persiapan pengecatan) dan Pelapisan warna.

Proses pretreatment meliputi : a. Degreasing

Proses ini bertujuan untuk mencuci velg dari kotoran dan coolant/minyak machining yang menempel pada produk.

b. Water Rinsing

Yaitu proses pembilasan dari proses degreasing agar tidak ada kontaminasi degreasing sebelum menuju proses selanjutnya.

c. Pasivating

Yaitu proses pengetsaan permukaan velg dengan chemical dan pelapisan untuk menambah kerekatan dan daya tahan cat.

d. Water Rinsing

Yaitu proses pembilasan dari proses pasivating dengan tujuan untuk menghentikan etsa yang terjadi pada proses pasivating.

Sedangkan proses painting terdiri dari 3 bagian yaitu ;

a. Powder

Yaitu sebagai lapisan dasar untuk menutupi pori – pori / permukaan yang kasar pada velg , warna dari powder adalah grey.

b. Metalic

Setelah adanya lapisan awal dilakukan dilakukan proses pengecatan dengan warna metalic untuk memberikan warna pada velg.

c. Clear

Untuk menambah kilau dari warna velg setelah metalic dilakukan pemberian warna clear ,yaitu cat yang tidak berwarna jadi hanya bening saja .Dalam keseharian cat jenis ini dinamakan cat anti gores.

7. Final Inspeksi

Setelah melalui proses painting velg dilakukan inspeksi oleh bagian Quality Control . Selain appearance yang dicek juga dilakukan pengecekan kelengkapan aksesoris yang ada.

Hingga saat ini PT XYZ telah memproduksi velg alloy untuk semua ATPM yang ada di Indonesia antara lain : Toyota , Daihatsu , Honda , Mitsubishi , Suzuki , Hyundai , Izusu serta untuk ekspor : Perodua Malaysia , Proton , Suzuki Jepang , Toyota Jepang dan GM Thailand. Dengan semakin membaiknya perekonomian di Indonesia maka persaingan antar competitor semakin ketat , sehingga menciptakan suatu tantangan yang cukup berat bagi PT XYZ untuk tetap bertahan dipapan atas. Salah satu yang harus dipertahankan adalah harga dengan cara melakukan improvement untuk mengurangi biaya pembuatan velg.

4.2 Pengumpulan Data

Sebelum membuat laporan ini penulis melakukan riset dari pengumpulan data yang diperlukan untuk mengetahui akar permasalahan guna melakukan pengolahan data untuk mendapatkan pemecahan dari persoalan tersebut. Penulis mengambil rentang waktu pengambilan data mulai dari bulan Agustus – November 2013 di area line Spruecutting Casting. Dengan narasumber Bpk. Abdullah selaku penanggung jawab Melting Area serta Bpk. Iwa Kustiwa sebagai operator utama mesin Spruecut.

Proses Spruecutting adalah subunit kerja Melting dan berada di bawah

departemen Melting-Casting. Di dalam sub-unit ini terdapat beberapa job desc di antaranya :

1. Charging

Bertugas untuk memasukkan tumpukan ingot yang akan dilebur ke dalam tungku peleburan dengan menggunakan forklift. 2. Shuttle Metal Supply

Bertugas untuk mengantarkan metal cair yang dimasukkan ke dalam wadah metal ( Holding Furnace ) ke mesin Casting. 3. Drossing ZPF

Bertugas untuk membersihkan serta menarik kotoran sisa pembakaran dari dalam tungku peleburan.

4. Susun ingot

Bertugas untuk menyusun serta mempersiapkan material dan ingot yang akan dilebur.

5. Spruecutting

Bertugas untuk memotong Sprue semua velg NG yang nantinya akan dilebur bersama dengan ingot aluminium.

6. Transfer material NG

Bertugas untuk mengambil dan mendata semua velg NG dari departemen Casting, Machining dan Painting.

Proses Spruecutting adalah proses pemotongan ujung pelek yang berisikan metal kotor yang disaring oleh sebuah kawat bundar yang ikut tertanam didalamnya. Kawat tersebut berbahan dasar besi yang fungsinya menyaring kotoran pada metal saat proses Injection.

Berikut ini adalah rangkaian proses produksinya yang dituangkan dalam Standard Operating Procedure dan Bagan Standar Kerja.

Pada proses Spruecutting terdapat beberapa jenis permasalahan yang mengganggu jalannya proses produksi, diantaranya : tunggu material, perbaikan mesin, listrik padam serta pekerja diperbantukan ke mesin lain. Fokus penelitian ini tertuju pada Lost time tunggu material. Pada bulan Agustus terdapat 195 menit waktu kerja yang terbuang karena menunggu material, bulan September terdapat 140 menit serta pada bulan Oktober terdapat 53 menit.

Data laporan hasil produksi dari bulan Agustus – Oktober 2013 terlampir pada halaman berikut.

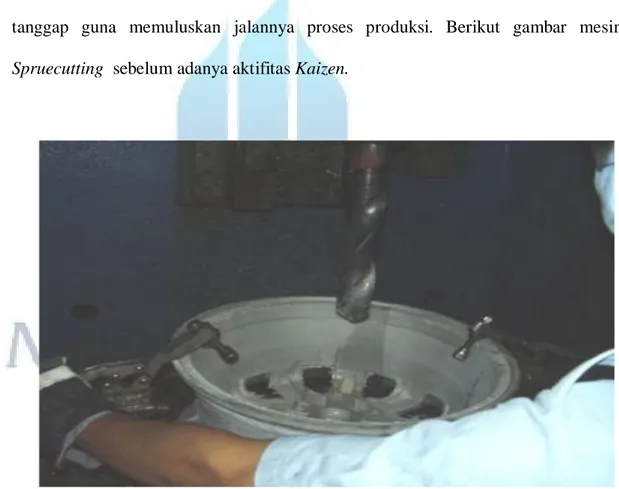

Pada proses Spruecutting operator dapat bekerja secara optimal hanya saat shift 1 ( masuk pagi ) hal ini dikarenakan pencahayaan yang kurang memadai serta lambatnya penanganan bila terjadi masalah pada mesin. Oleh karena itu, kinerja operator sangat terbatas, terlebih jika terjadi Abnormality Process dari Casting Departement yang menyebabkan penumpukan material. Kurangnya sinergi dengan pihak Maintenance departement. Oleh karena itu dibutuhkan konektifitas dari atasan sebagai pembuka jalan guna memperlancar arus informasi serta penanganan yang tanggap guna memuluskan jalannya proses produksi. Berikut gambar mesin Spruecutting sebelum adanya aktifitas Kaizen.

4.3 Pengolahan Data

Berdasarkan data yang sudah terkumpul maka penulis melakukan pengolahan data sebagai berikut :

1. Produktifitas bulan Agustus

Total jam kerja 25 hari X 8 jam = 200 jam ( 1200 menit ) Total lost time tunggu material = 195 menit

Total target 25 hari X 300 pcs = 7500 pcs

Total output = 8449 pcs

= ( 195 menit : 1200 menit ) X 100% = 0,1625 %

2. Produktifitas bulan September

Total jam kerja 29 hari X 8 jam = 232 jam (1392menit) Total lost time tunggu material = 140 menit

Total target 29 X 300 pcs = 8700 pcs

Total output = 7809 pcs

Produktifitas waktu kerja = ( total lost time : total jam kerja ) X 100 % = ( 140 menit : 1392 menit ) X 100 % = 0,1005 %

3. Produktifitas bulan Oktober

Total jam kerja 29 hari X 8 jam = 232 jam (1392menit)

total lost time produktifitas waktu

kerja =

X 100 % total jam kerja

Total target 29 X 300 pcs = 8700 pcs

Total output = 6981 pcs

produktifitas waktu kerja = ( total output : total target ) X 100 % = ( 6981 pcs : 8700 pcs ) X 100 % = 0,8024 %

Jika terjadi abnormality process dari proses Casting yang menyebabkan material NG terlalu banyak, maka akan menyebabkan penumpukan material di area SprueCutting. Sementara proses produksi hanya dilakukan pada shift 1, maka akan banyak material yang tidak terproses. Hal ini diakibatkan di mesin SprueCutting sangat gelap dan minim penerangan sehingga beresiko terjadi kecelakaan kerja.

Area kerja proses SprueCutting dipenuhi oleh banyak peralatan dari pekerjaan lainnya, maka terlihat sangat kumuh. Pergerakan pekerja pun sangat sempit dan terbatas dan beresiko terjepit di antara barang-barang tersebut.