i

TUGAS AKHIR

STRATEGI MEMINIMASI BIAYA PERAWATAN UNIT

LUFFING CRANE 01 DI PT PELABUHAN INDONESIA III

(persero) CABANG TANJUNG EMAS SEMARANG

Diajukan Sebagai Syarat Memperoleh Gelar Sarjana Teknik Program Studi Teknik Industri Fakultas Teknik

Universitas Dian Nuswantoro Semarang

Diajukan oleh : DIAH PUNGKY RAHAYU

E12.2013.00673

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNIK UNIVERSITAS DIAN NUSWANTORO SEMARANG

v

KATA PENGANTAR Assalamu’alaikum Wr. Wb.

Puji syukur Alhamdulillah Penulis panjatkan kehadirat Allah SWT, dengan rahmat dan hidayah-Nya sehingga Penulis dapat menyelesaikan tugas akhir dengan judul “STRATEGI MEMINIMASI BIAYA PERAWATAN UNIT LUFFING CRANE 01 DI PT PELABUHAN INDONESIA III (persero)

CABANG TANJUNG EMAS SEMARANG” ini tepat pada waktunya. Penyusunan tugas akhir ini dibuat dalam rangka memenuhi syarat untuk memperoleh gelar sarjana teknik.

Dalam penyusunan tugas akhir ini, Penulis banyak mendapat arahan, bimbingan dan saran yang bermanfaat dari berbagai pihak. Maka dari itu, dalam kesempatan ini penulis mengucapkan banyak terima kasih kepada :

1. Allah SWT, atas berkah-Nya sehingga penulis dapat menyelesaikan penelitian dan tugas akhir dengan baik dan lancar

2. Rasulullah SAW, yang menjadi teladan bagi penulis dalam menjalani kehidupan ini.

3. Orang Tua, atas segala doa, dukungan dan motivasi kepada penulis dalam setiap proses yang dijalani.

4. Ibu Dr. Ir. Dian Retno Sawitri, M.T selaku Dekan Fakultas Teknik Universitas Dian Nuswantoro Semarang.

5. Bapak Dr. Herwin Suprijono, M.T selaku ketua Program Studi Teknik Industri Universitas Dian Nuswantoro Semarang.

vi

6. Ibu Tita Talitha MT selaku dosen pembimbing 1 yang bersedia meluangkan waktu untuk memberikan bimbingan, arahan dan saran dalam proses penyelesaian tugas akhir ini.

7. Bapak Jazuli S.T.,M.Eng selaku dosen pembimbing 2 yang bersedia meluangkan waktu untuk memberikan bimbingan, arahan dan saran dalam proses penyelesaian tugas akhir ini

8. Seluruh Dosen dan staff karyawan Program Studi Teknik Industri Fakultas Teknik Universitas Dian Nuswantoro Semarang

9. Bapak Johanes Nur Imawan Hamdani selaku pembimbing lapangan bagian Peralatan dan BBM di PT Pelabuhan Indonesia III (Persero) Cabang Tanjung Emas Semarang dan memberi izin pengambilan data perusahaan. 10. Seluruh karyawan dan staff di PT Pelabuhan Indonesia III (Persero)

Cabang Tanjung Emas Semarang yang tidak dapat saya sebutkan satu persatu yang telah membantu dan memberikan ilmu yang bermanfaat, yang tidak diberikan di tempat lain.

11. Frestian Mardi Santika yang telah menemani, memberikan semangat serta dorongan agar penulis segera menyelesaikan Tugas Akhirnya sampai dengan wisuda.

12. Minions (Sania, Rinda, Gayuh, Bram, Radit, Junarko) yang telah memberikan warna selama 4 tahun perkuliahan sampai dengan saat ini. Terima kasih sudah menjadi teman yang selalu ada disaat suka maupun duka.

vii

13. Teman-teman Teknik Industri yang memberikan suasa menjadi menyenangkan dalam penyusunan laporan serta memberikan banyak informasi, semangat dan doa untuk penulis

14. Serta terima kasih kepada semua pihak yang secara tidak langsung telah membantu selama proses penulisan Tugas Akhir

Penulis menyadari bahwa Tugas Akhir ini dapat dikembangkan dengan lebih baik lagi, maka dengan segala kerendahan hati penulis mengharapkan adanya saran dan kritik yang membangun demi adanya perbaikan untuk ke depannya.

Semoga Tugas Akhir ini dapat bermanfaat.

Wassalamu’alaikum Wr. Wb

Semarang, 19 Juli 2017

Penulis

viii

ABSTRAK

PT Pelabuhan Indonesia III (persero) atau lebih dikenal dengan sebutan Pelindo III merupakan salah satu badan usaha milik negara (BUMN) yang bergerak dalam bidang jasa pelayanan operator terminal pelabuhan. Salah satu jenis alat mesin yang digunakan yaitu unit luffing crane 01. Pada penelitian ini mendeskripsikan pemilihan kebijakan repair dan preventive maintenance untuk unit luffing crane 01, dimana pada unit ini frekuensi downtime paling tinggi sehingga menyebabkan biaya perawatan melebihi budget yang telah disediakan perusahaan. Berdasarkan hal tersebut perlu dilakukan suatu penelitian untuk memilih kebijakan repair dan preventive maintenance policy yang paling efektif dan efisien serta perhitungan keandalan yaitu MTTF, MTTR, dan MTBF dengan mempertimbangkan faktor biaya, frekuensi breakdown, waktu downtime, dan waktu perbaikan. Dari pengolahan data yang dilakukan serta analisis yang didapatkan yaitu berupa jadwal maintenance untuk unit luffing crane 01 pada masing-masing klasifikasi kelas sparepart. Komponen kelas A menggunakan metode repair policy dengan biaya setara dengan Rp 267.269.- per bulan, komponen kelas B menggunakan metode preventive maintenance policy dengan biaya setara dengan Rp 901.937.- dan MTTR 0,008 hari, dan untuk komponen kelas C menggunakan metode preventive maintenance policy dengan biaya setara dengan Rp 716.667.- dan MTTR 0,12 hari.

Kata Kunci : PT Pelindo III, preventive maintenance policy, repair policy, usulan jadwal maintenance.

ix

ABSTRACT

PT Pelabuhan Indonesia III (Persero) or better known as Pelindo III is one of state-owned enterprises (SOEs) engaged in port operator service port operators. One type of machine tool used is luffing crane 01. In this study describes the selection of repair and preventive maintenance policy for luffing crane 01 unit, where in this unit the highest downtime frequency causing maintenance cost exceeds the budget that has been provided by the company. Based on the above, it is necessary to conduct a research to select the most effective and efficient repair and preventive maintenance policy and reliability calculation that is MTTF, MTTR, and MTBF by considering cost factor, breakdown frequency, downtime time, and repair time. From data processing done and analysis obtained that is in the form of maintenance schedule for unit luffing crane 01 in each classification of sparepart class. Class A component uses the repair policy method with the cost equivalent to Rp 267,269.- per month, class B component uses preventive maintenance policy method with cost equivalent to Rp 901.937.- and MTTR 0.008 days, and for class C component using preventive maintenance policy method with Cost equivalent to Rp 716.667.- and MTTR 0.12 days.

Keywords: PT Pelindo III, preventive maintenance policy, repair policy, proposed maintenance schedule.

x

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

HALAMAN PERSETUJUAN ... iii

HALAMAN PERNYATAAN ... iv

KATA PENGANTAR ... v

ABSTRAK ... viii

ABSTRACT ... ix

DAFTAR ISI ... x

DAFTAR GAMBAR ... xvi

DAFTAR TABEL ... xviii

BAB I PENDAHULUAN ... 1

1.1.Latar Belakang Masalah ... 1

1.2.Perumusan Masalah ... 4 1.3.Tujuan Penelitian ... 4 1.4.Pembatasan Masalah ... 4 1.5.Manfaat Penelitian ... 5 1.6.Sistematika Penulisan ... 5 1.7.Keaslian Penelitian ... 6

BAB II TINJAUAN PUSTAKA ... 13

2.1. Gambaran Umum Unit Luffing Crane ... 13

2.1.1. Luffing Crane ... 13

xi

2.2. Perawatan (Maintenance) ... 16

2.2.1. Definisi Perawatan ... 16

2.2.2. Manajemen Maintenance dan Control ... 17

2.2.3. Evolusi Konsep Maintenance ... 19

2.2.4. Jenis-jenis Perawatan ... 24

2.2.5. Tujuan Perawatan ... 28

2.2.6. Lingkup Kegiatan Perawatan ... 28

2.3. Strategi Pemeliharaan (Maintenance Strategy) ... 29

2.3.1. Elemen-elemen Strategi Pemeliharaan ... 30

2.3.2. Mencegah / Mengurangi Terjadinya Breakdown ... 32

2.4. Kebijakan Preventive Maintenance Policy... 36

2.4.1. Variabel Keputusan Sistem Perawatan ... 37

2.4.2. Input, Output dan Pembatas Sistem Perawatan... 38

2.4.3. Pemilihan Kebijakan Sistem Perawatan ... 39

2.5. Konsep Keandalan (Reliability)... 41

2.5.1. Mean Time To Failure (MTTF) ... 45

2.5.2. Mean Time To Repair (MTTR) ... 46

2.5.3. Mean Time Between Failure (MTBF) ... 46

2.5.4. Availability dan Unavailability ... 46

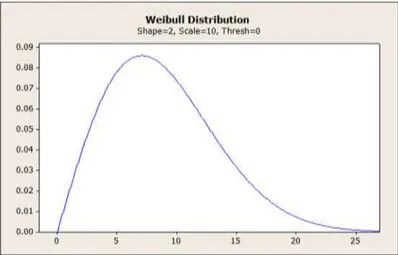

2.6. Distribusi Kerusakan ... 47

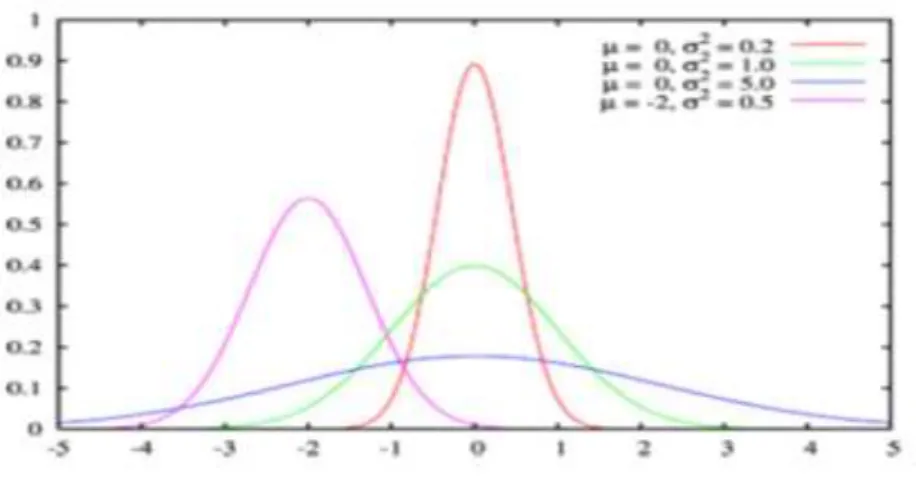

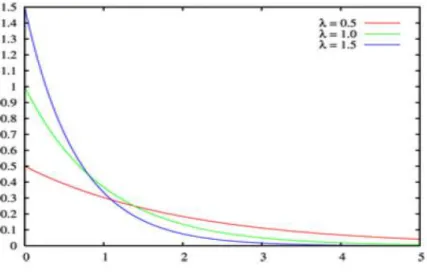

xii 2.6.2. Distribusi Lognormal ... 48 2.6.3. Distribusi Normal ... 49 2.6.4. Distribusi Eksponensial ... 50 2.6.5. Distribusi Beta ... 51 2.7. Software Arena ... 52

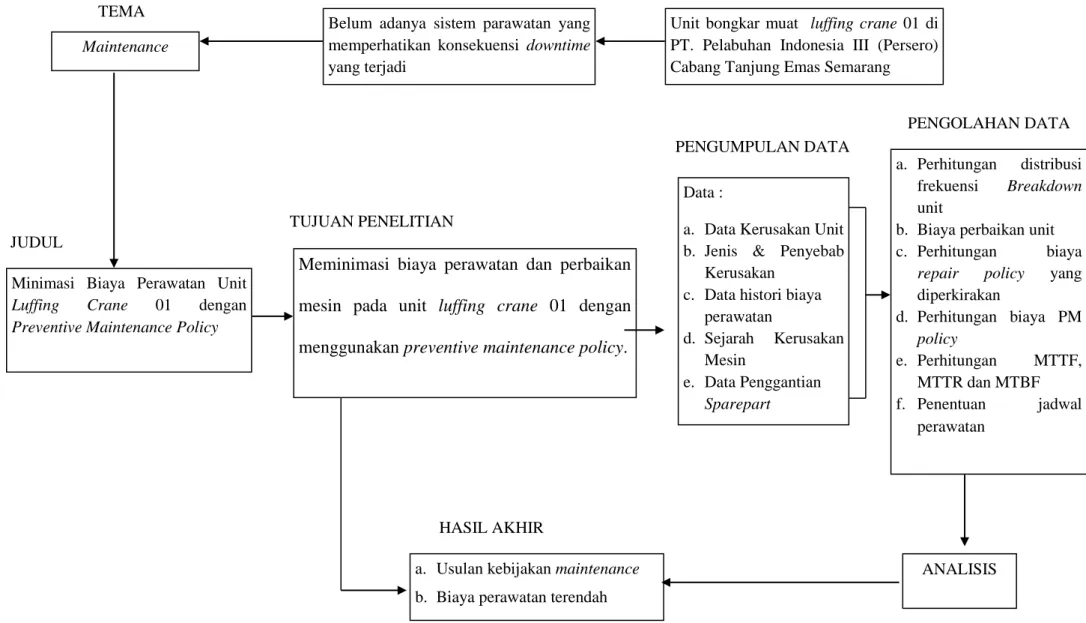

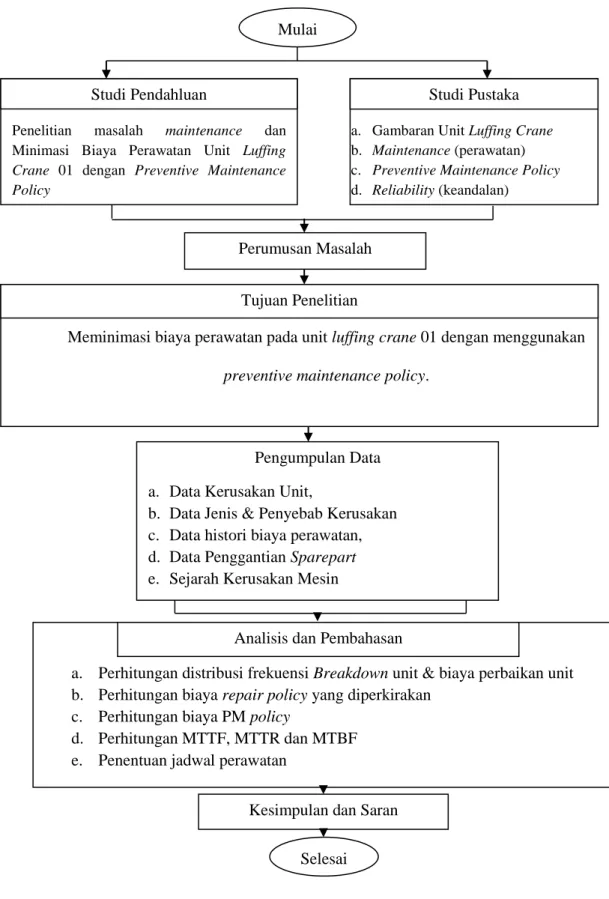

BAB III METODOLOGI PENELITIAN ... 54

3.1. Kerangka Pikir ... 54

3.2. Lokasi dan Waktu Penelitian ... 54

3.3. Jenis Penelitian ... 54 3.4. Objek Penelitian ... 55 3.5. Metodologi Penelitian ... 55 3.6. Tahapan Penelitian ... 58 3.6.1. Studi Pendahuluan ... 58 3.6.2. Studi Pustaka ... 58 3.6.3. Perumusan Masalah ... 58 3.6.4. Tujuan Penelitian ... 59 3.6.5. Pengumpulan Data ... 59

3.6.6. Analisis dan Pembahasan ... 59

xiii

BAB IV HASIL DAN PEMBAHASAN ... 61

4.1. Perhitungan Biaya Perbaikan ... 65

4.1.1. Perhitungan Biaya Perbaikan Tahun 2015 ... 65

4.1.2. Perhitungan Biaya Perbaikan Tahun 2016 ... 65

4.2. Biaya Repair Policy yang Diperkirakan ... 66

4.2.1. Perhitungan Biaya Repair Policy yang Diperkirakan Untuk Kelas A Tahun 2015 ... 66

4.2.2. Perhitungan Biaya Repair Policy yang Diperkirakan Untuk Kelas B Tahun 2015 ... 67

4.2.3 Perhitungan Biaya Repair Policy yang Diperkirakan Untuk Kelas C Tahun 2015 ... 69

4.2.4. Perhitungan Biaya Repair Policy yang Diperkirakan Untuk Kelas A Tahun 2016 ... 70

4.2.5. Perhitungan Biaya Repair Policy yang Diperkirakan Untuk Kelas B Tahun 2016 ... 71

4.2.6. Perhitungan Biaya Repair Policy yang Diperkirakan Untuk Kelas C Tahun 2016 ... 72

4.3. Perhitungan Biaya Perawatan Preventive (Cm) ... 74

4.4. Biaya Preventive Maintenance Policy yang Diperkirakan ... 75

4.4.1. Biaya PM Policy yang Diperkirakan Untuk Kerusakan Kelas A Tahun 2015 ... 75

4.4.2. Biaya PM Policy yang Diperkirakan Untuk Kerusakan Kelas B Tahun 2015 ... 81

xiv

4.4.3. Biaya PM Policy yang Diperkirakan Untuk Kerusakan Kelas C

Tahun 2015 ... 86

4.4.4. Biaya PM Policy yang Diperkirakan Untuk Kerusakan Kelas A Tahun 2016 ... 92

4.4.5. Biaya PM Policy yang Diperkirakan Untuk Kerusakan Kelas B Tahun 2016 ... 97

4.4.6. Biaya PM Policy yang Diperkirakan Untuk Kerusakan Kelas C Tahun 2016 ... 103

4.5. Pemilihan Distribusi Kerusakan ... 108

4.5.1. Distribusi Waktu Antar Kerusakan Unit Luffing Crane 01 Tahun 2015 ... 108

4.5.2. Distribusi Waktu Antar Kerusakan Unit Luffing Crane 01 Tahun 2016 ... 111

4.6. Penentuan MTTF (Mean Time To Failure) ... 114

4.7. Penentuan MTTR (Mean Time To Repair) ... 115

4.7.1. Penentuan MTTR Unit Luffing Crane 01 Tahun 2015 ... 115

4.7.2. Penentuan MTTR Unit Luffing Crane 01 Tahun 2016 ... 116

4.8. Penentuan MTBF (Mean Time Between Failure) ... 117

4.9. Analisa Jadwal Maintenance ... 118

4.9.1. Analisa Jadwal Maintenance Berdasarkan Kebijakan Perawatan ... 118

4.9.2. Analisa Jadwal Maintenance Berdasarkan Perhitungan MTTR ... 120

xv

4.10 . Jadwal Maintenance Unit Luffing Crane 01 ... 124

BAB V KESIMPULAN DAN SARAN ... 127

DAFTAR PUSTAKA ... 129

LAMPIRAN ... 132

LAMPIRAN 1 Bukti Surat Kerja Praktik Di PT Pelabuhan Indonesia III (Persero) Cabang Tanjung Emas Semarang ... 133

LAMPIRAN 2 Biaya Perawatan Luffing Crane Tahun 2015-2016 ... 135

LAMPIRAN 3 Data Waktu Antar Kerusakan ... 137

LAMPIRAN 4 Data Jumlah Reparasi & Data Convert ... 139

xvi

DAFTAR GAMBAR

Gambar 2.1. Unit Luffing Crane ... 13

Gambar 2.2. Perkembangan Ekspektasi Maintenance ... 21

Gambar 2.3. Klasifikasi Perawatan ... 24

Gambar 2.4. Kerangka Pikir Pengembangan Strategi Pemeliharaan ... 31

Gambar 2.5. Strategi Pemeliharaan ... 32

Gambar 2.6. Pola Distribusi Weibull ... 47

Gambar 2.7. Pola Distribusi Lognormal ... 48

Gambar 2.8. Pola Distribusi Normal ... 49

Gambar 2.9. Pola Distribusi Eksponensial ... 51

Gambar 3.1. Kerangka Pikir... 56

Gambar 3.2. Flowchart Alur Penelitian ... 57

Gambar 4.1. Grafik Siklus Downtime Luffing Crane 01 ... 62

Gambar 4.2. Grafik Perbandingan Biaya Preventive Maintenance Dengan Biaya Repair Maintenance Pada Klasifikasi A Tahun 2015 ... 80

Gambar 4.3. Grafik Perbandingan Biaya Preventive Maintenance Dengan Biaya Repair Maintenance Pada Klasifikasi B Tahun 2015 ... 85

Gambar 4.4. Grafik Perbandingan Biaya Preventive Maintenance Dengan Biaya Repair Maintenance Pada Klasifikasi C Tahun 2015 ... 91

Gambar 4.5. Grafik Perbandingan Biaya Preventive Maintenance Dengan Biaya Repair Maintenance Pada Klasifikasi A Tahun 2016 ... 96

Gambar 4.6. Grafik Perbandingan Biaya Preventive Maintenance Dengan Biaya Repair Maintenance Pada Klasifikasi B Tahun 2016 ... 102

xvii

Gambar 4.7. Grafik Perbandingan Biaya Preventive Maintenance Dengan Biaya Repair Maintenance Pada Klasifikasi C Tahun 2016 ... 107

Gambar 4.8. Pemilihan Fungsi Distribusi Unit Luffing Crane 01 Tahun 2015 .109 Gambar 4.9. Hasil Parameter Analisis Pemilihan Fungsu Distribusi Unit Luffing

Crane 01 Tahun 2015 ... 109

Gambar 4.10.Grafik Fungsi Distribusi Normal Unit Luffing Crane 01 Tahun 2015 ... 110 Gambar 4.11.Pemilihan Fungsi Dsitribusi Unit Luffing Crane 01 Tahun 2016 .112 Gambar 4.12. Hasil Parameter Analisis Pemilihan Fungsu Distribusi Unit Luffing

Crane 01 Tahun 2016 ... 112

Gambar 4.13. Grafik Fungsi Distribusi Normal Unit Luffing Crane 01 Tahun 2016 ... 113

xviii

DAFTAR TABEL

Tabel 1.1. Tabulasi Data Downtime Luffing Crane 01 2015-2016 ... 3

Tabel 1.2. Referensi Penelitian ... 6

Tabel 2.1. Spesifikasi Luffing Crane... 15

Tabel 2.2. Selected Reliability Statistical Functions ... 42

Tabel 4.1. Data Downtime Luffing Crane 01 Periode 2015-2016 ... 61

Tabel 4.2. Data Breakdown Dan Hasil Perhitungan Probabilitas Unit Luffing Crane 01 Tahun 2015 ... 62

Tabel 4.3. Data Breakdown Dan Hasil Perhitungan Probabilitas Unit Luffing Crane 01 Tahun 2016 ... 63

Tabel 4.4. Biaya Repair Policy Untuk Berbagai Klasifikasi Kerusakan Tahun 2015 ... 74

Tabel 4.5. Biaya Repair Policy Untuk Berbagai Klasifikasi Kerusakan Tahun 2016 ... 74

Tabel 4.6. Biaya Peralatan Untuk Perawatan Preventif ... 75

Tabel 4.7. Biaya Preventive Maintenance Untuk Kerusakan Klasifikasi A Tahun 2015 ... 79

Tabel 4.8. Biaya Preventive Maintenance Untuk Kerusakan Klasifikasi B Tahun 2015 ... 85

Tabel 4.9. Biaya Preventive Maintenance Untuk Kerusakan Klasifikasi C Tahun 2015 ... 90

Tabel 4.10.Biaya Preventive Maintenance Untuk Kerusakan Klasifikasi A Tahun 2016 ... 96

xix

Tabel 4.11.Biaya Preventive Maintenance Untuk Kerusakan Klasifikasi B Tahun

2016 ... 101

Tabel 4.12.Biaya Preventive Maintenance Untuk Kerusakan Klasifikasi C Tahun 2016 ... 107

Tabel 4.13.Distribusi Waktu Antar Kerusakan Unit Luffing Crane 01 Pada Tahun 2015 ... 108

Tabel 4.14. Data Perhitungan Standar Deviasi ... 110

Tabel 4.15.Distribusi Waktu Antar Kerusakan Unit Luffing Crane 01 Pada Tahun 2016 ... 111

Tabel 4.16. Hasil Perhitungan MTTF ... 114

Tabel 4.17. Data Waktu Repair Unit Luffing Crane 01 Tahun 2015 ... 115

Tabel 4.18. Data Waktu Repair Unit Luffing Crane 01 Tahun 2016 ... 116

Tabel 4.19.Hasil Perhitungan MTTF,MTTR, dan MTBF Unit Luffing Crane 01 Tahun 2015-2016 ... 118

Tabel 4.20. Perbandingan Biaya Perawatan Tahun 2015 ... 118

Tabel 4.21. Perbandingan Biaya Perawatan Tahun 2016 ... 119

Tabel 4.22.Perbandingan Kebijakan Perawatan Dengan MTTR Pada Klasifikasi Kelas B Tahun 2015 ... 122

Tabel 4.23.Perbandingan Kebijakan Perawatan Dengan MTTR Pada Klasifikasi Kelas C Tahun 2015 ... 122

Tabel 4.24.Perbandingan Kebijakan Perawatan Dengan MTTR Pada Klasifikasi Kelas B Tahun 2016 ... 123

Tabel 4.25.Perbandingan Kebijakan Perawatan Dengan MTTR Pada Klasifikasi Kelas C Tahun 2016 ... 123

xx

Tabel 4.26. Jadwal Maintenance Unit Luffing Crane 01 Tahun 2015 ... 124 Tabel 4.27. Jadwal Maintenance Unit Luffing Crane 01 Tahun 2016 ... 125

1

BAB I

PENDAHULUAN

1.1.Latar Belakang Masalah

Sistem manajemen perawatan merupakan hal yang sangat penting untuk diterapkan di sektor industri manufaktur karena proses perawatan sendiri merupakan aspek pokok untuk menjamin keselamatan kerja, lingkungan, kualitas produk, kehandalan dan kelancaran suatu proses serta biaya. Hal ini memicu para pelaku industri terutama bagian maintenance untuk terus menerus merancang sistem pemeliharaan yang sesuai dengan kondisi sistem produksi perusahaan. Pemilihan teknik yang tepat, bagaimana cara menangani modus-modus kegagalan dan bagaimana dapat memenuhi ekspektasi pengguna aset dan masyarakat. Kesemuanya itu dikerjakan dengan tuntutan cara yang paling efisien untuk jangka panjang, dan dengan dukungan serta kerjasama oleh semua orang yang terlibat.

Untuk menjaga agar peralatan mesin dapat selalu berada pada kondisi yang prima maka diperlukan perawatan, guna mengoptimalkan keandalan (reliability) dari komponen-komponen peralatan maupun sistem tersebut. Penggunaan mesin yang dilakukan secara terus-menerus harus didukung oleh kegiatan perawatan mesin yang baik juga dalam setiap perawatannya, hal ini bertujuan untuk menghindari penurunan kemampuan atau fungsi mesin dan menghindari terjadinya kerusakan total mesin (breakdown).

PT. Pelabuhan Indonesia III (Persero) cabang Tanjung Emas Semarang adalah perusahaan yang bergerak di bidang pelayanan jasa pengelolaan pelabuhan yaitu terminal penumpang dan bongkar muat barang. Pada aktivitas bongkar muat

barang terdapat berbagai macam unit mesin yang digunakan untuk aktivitas bongkar muat. Salah satunya yaitu unit luffing crane, yang digunakan untuk proses bongkar muat log kayu dari kapal ke dermaga, perusahaan mempunyai 2 buah unit luffing crane yang sering disebut dengan luffing crane 01 dan luffing crane 02. Dalam pemakaian unit luffing crane sering mengalami adanya

breakdown mesin yang mengakibatkan downtime, hal ini dipicu karena kurang

adanya perawatan yang maksimal pada unit luffing crane, sampai saat ini perusahaan belum memiliki manajemen maintenance yang baik sehingga anggaran biaya perawatan selalu meningkat. Data yang diperoleh dari bagian peralatan pada periode 2 tahun yaitu bulan Januari 2015 sampai dengan bulan Desember 2016 yang menunjukkan terjadinya downtime paling besar yaitu pada unit luffing crane 01 dibanding unit luffing crane 02. Total downtime pada luffing crane 01 selama 2 tahun yaitu sebesar 35,5 jam yang menghabiskan biaya

perawatan sebesar Rp 248.856.624,- untuk tahun 2015 serta Rp 233.941.350,- untuk tahun 2016, sedangkan total downtime pada luffing crane 02 selama 2 tahun yaitu sebesar 14,41 jam menghabiskan biaya perawatan sebesar Rp 181.608.436,- untuk tahun 2015 serta Rp 188.635.117,- untuk tahun 2016, downtime tinggi inilah yang menyebabkan biaya perawatan meningkat. Untuk luffing crane 01 biaya perawatan dinilai lebih dominan over budgeting dari budget perawatan yang disediakan oleh perusahaan yaitu maksimal Rp 200.000.000,-/tahun. Maka dari itu dalam penelitian ini penulis akan menganalisa masalah khusus untuk luffing crane 01 karena downtime dan biaya perawatan lebih tinggi daripada luffing crane 02. Apabila ada suatu masalah dalam proses bongkar muat khususnya mesin

mengalami kerusakan maka akan membutuhkan waktu dalam mengatasinya dan terhentinya proses bongkar muat tersebut akan mengganggu proses bongkar muat secara keseluruhan.

Tabel 1.1 Tabulasi data downtime luffing crane 01 periode 2015-2016

Unit LUFFING CRANE 01 Total Down time (jam) Kapas itas Mesin (Jam) Jan Feb Mar Apr Mei Juni Juli Agust Sept Okt Nov Des

LC 01 2015 1,17 2,5 2,83 0,02 0,51 3,34 0,5 2,01 0,2 0,2 0,42 0,88 14,58 192 LC 01 2016 0,5 0,92 15,2 7 0,9 0,1 0,2 0,1 0,1 1,17 1,15 0,51 0 20,92 192

Sumber : PT. Pelabuhan Indonesia III Cabang Tanjung Emas Semarang

Pada tabel 1.1 menunjukkan bahwa data histori selama tahun 2015 – 2016 terdapat perulangan pola siklus downtime yang sangat signifikan yaitu pada bulan Maret, Juni, dan Agustus hal ini disebabkan karena perawatan yang dilakukan di bulan tersebut sebagian besar sama. Namun, khususnya pada bulan Maret terjadi kenaikan data downtime yang sangat signifikan pada luffing crane 01 tahun 2016. Hal ini disebabkan karena pada bulan Maret 2016 terjadi 5 kali maintenance yaitu 11 Maret 2016 dilakukan pekerjaan pemberian sirine, 14 Maret 2016 dilakukan pekerjaan pengadaan 4 buah filter solar dan 4 buah oil water sparator, 20 Maret 2016 dilakukan PM 3000, 27 Maret 2016 dilakukan penggantian wirerope hoisting, dan 30 Maret 2016 dilakukan pengadaan 1 drum grease. Hal ini berbeda

1 kali maintenance yaitu 6 Maret 2015 dilakukan pengadaan 4 buah filter solar dan 4 buah oil water sparator.

Berdasarkan masalah tersebut, pendekatan yang digunakan untuk mengurangi terjadinya breakdown pada proses bongkar muat proses bongkar muat log kayu, salah satu faktor penting yang harus diperhatikan adalah masalah perawatan mesin (maintenance). Berkaitan dengan hal tersebut, maka penulis akan melakukan studi penelitian menangani masalah perawatan dengan menemukan sistem perawatan yang paling baik untuk dapat meminimasi biaya perbaikan atau perawatan mesin yang dikeluarkan oleh perusahaan dengan menggunakan kebijakan preventive maintenance policy.

1.2.Perumusan Masalah

Perumusan masalah dalam penelitian ini terdapat pada PT. Pelabuhan Indonesia III (Persero) cabang Tanjung Emas Semarang adalah bagaimana merancang kebijakan perawatan unit luffing crane 01 untuk meminimalkan biaya perawatan.

1.3.Tujuan Penelitian

Adapun tujuan dalam penelitian ini adalah merancang kebijakan perawatan unit luffing crane 01 untuk meminimalkan biaya perawatan.

1.4.Pembatasan Masalah

Pembatasan masalah dilakukan agar ruang lingkup penelitian lebih terarah. Adapun pembatasan masalah yang dilakukan dalam penelitian ini adalah : 1. Objek penelitian ini adalah unit luffing crane 01 pada PT. Pelabuhan

2. Biaya perawatan unit luffing crane 01.

3. Downtime unit luffing crane 01 dan luffing crane 02.

4. Hanya menghitung biaya minimal untuk mendapatkan jadwal perawatan yang paling optimal, tidak mempertimbangkan resiko kerusakan yang terjadi pada unit luffing crane 01.

1.5.Manfaat Penelitian

1. Bagi Peneliti

Dapat menerapkan ilmu Teknik Industri yang telah dipelajari dari Universitas Dian Nuswantoro untuk diaplikasikan di perusahaan.

2. Bagi Akademik

Sebagai penambahan pustaka baru serta sebagai perbandingan untuk penelitian lebih lanjut.

3. Bagi perusahaan

Memberikan alternatif pada perusahaan agar perawatan mesin pada unit luffing crane 01 lebih efektif dan efisiensi dalam manajemen perawatan.

1.6.Sistematika Penulisan

BAB I PENDAHULUAN

Menjelaskan tentang hal-hal yang melatar belakangi dilakukannya penelitian ini, perumusan masalah yang diteliti, batasan masalah yang digunakan dalam penelitian, tujuan dan manfaat penelitian, serta sistematika penyusunan laporan.

BAB II TINJAUAN PUSTAKA

Menampilkan teori-teori dasar yang menjadi acuan dalam melaksanakan langkah-langkah penelitian, berisi mengenai teori yang meliputi gambaran umum unit luffing crane 01, maintenance, preventive maintenance policy, dan fishbone diagram.

BAB III METODOLOGI PENELITIAN

Pada bab ini berisikan tahapan-tahapan penelitian secara sistematis yang digunakan untuk memecahkan permasalahan yang ada dalam penelitian ini. Tahapan-tahapan tersebut merupakan kerangka yang dijadikan sebagai pedoman dalam penelitian.

BAB IV ANALISIS DAN PEMBAHASAN

Dalam bab ini berisi penjelasan data-data yang dibutuhkan dan langkah pengolahan data minimasi biaya perawatan dan perbaikan dengan menggunakan preventive maintenance policy.

BAB V PENUTUP

Bab ini berisikan tentang kesimpulan yang diperoleh dari hasil analisa dan pembahasan yang telah dilakukan serta saran-saran yang dapat diberikan.

DAFTAR PUSTAKA LAMPIRAN

1.7.Keaslian Penelitian

Tabel 1.2 Referensi Penelitian

No Metode Penulis Tahun Hasil

1 ANALISA

KEBIJAKAN REPAIR

Audi Rakhman, 2013 Tipe distribusi frekuensi breakdown pada mesin ayak

MAINTENANCE DAN KEBIJAKAN PREVENTIVE MAINTENANCE UNTUK MENGETAHUI BIAYA OPTIMAL

PADA MESIN AYAK PT. JAMU JAGO

Aries Susanty mengikuti distribusi frekuensi Breakdown Case 3, dalam hal ini komponen harus diberikan perawatan dan perlakuan yang baik pada saat awal pemakaiannya sehingga run time-nya menjadi lebih lama. Kebijakan perawatan yang sebaiknya diterapkan pada mesin ayak adalah dengan kebijakan preventive maintennce. Karena kebijakan preventive maintenance menghasilkan biaya yang jauh lebih minimum dibandingkan dengan biaya repair. Hasil total perhitungan menunjukkan dalam waktu 8 bulan biaya yang harus dikeluarkan PT Jamu Jago dengan masa pakai part 5 bulan yaitu sebesar Rp 753.530,47

dimana lebih murah

dibandingkan dengan biaya corrective dalam 8 bulan yaitu sebesar Rp 4.975.488. Maka dari itu penjadwalan preventive dipilih. 2 MINIMASI BIAYA PERAWATAN DENGAN MENGGUNAKAN METODE PREVENTIVE MAINTENANCE POLICY Much Djunaidi, Eko Bakdiyono

2012 Tipe distribusi frekuensi breakdown dari mesin blowing, mengikuti distribusi frekuensi breakdown case 2, dimana waktu terjadinya breakdown sulit untuk diprediksi. Oleh karena itu harus diberikan perawatan dan perlakuan yang baik agar kerusakan satu komponen tidak mempengaruhi komponen lain, sehingga run time mesin menjadi lebih lama dan produktivitas mesin tidak terganggu.

Usulan kebijakan perawatan dapat diambil dengan

mempertimbangkan biaya terendah antara biaya repair dengan biaya preventive maintenance.

Usulan kebijakan perawatan untuk mesin blowing adalah kebijakan repair (repair policy) untuk kerusakan pada komponen klasifikasi A. Kebijakan preventive maintenance diterapkan untuk kerusakan sparepart klasifikasi B (setiap 5 bulan) dan untuk sparepart klasifikasi C.

Adapun usulan kegiatan preventive maintenance pada mesin yang dimaksud meliputi: penjadwalan perawatan dan tindakan antisipasi yang cepat apabila terdapat tanda-tanda yang memungkinkan adanya kerusakan sparepart mesin, serta dilakukan inspeksi dan penggantian komponen yang rusak jika ditemukan pada saat inspeksi. 3 MINIMASI DOWNTIME TOOL PUNCH MESIN HEADING PADA PREVENTIVE MAINTENANCE DENGAN METODE AGE REPLACEMENT Edi Santoso Edwin Julianto Chairul

2007 Dari hasil penentuan distribusi tersebut, dilakukan perhitungan selang waktu pengantian dan pemeriksaan. Interval waktu penggantian pencegahan dihitung dengan distribusi yang telah ditentukan dengan uji kecocokan distribusinya. Metode yang digunakan adalah metode meminimasi downtime dan metode penggantian pencegahan yang digunakan Age Replacement dengan menghitung waktu penggantian pencegahan berdasarkan umur penggantian

optimal. Data yang digunakan untuk keperluan ini data waktu kerja selama satu bulan adalan 160 jam (1 hari = 7 jam, 1 minggu = 5 hari, untuk sabtu = 5 jam, 1 bulan = 25 hari). Dari perhitungan, didapat interval waktu penggantian tool punch.nilai „Age Replacement‟, yaitu 10.5 jam sedangkan interval waktu pemeriksaan adalah : 10 jam. 4 ANALISA SISTEM PERAWATAN KOMPONEN BEARING BOTTOM ROLLER DAN V

BELT MESIN RING FRAME RY-5 PADA DEPARTEMEN SPINNING II A (DI PT DANLIRIS SURAKARTA) Darminto Pujotomo, Rama Kartha S

2007 Pada komponenbearing biaya maintenance yang lebih murah menggunakan preventive maintenance policy sesuai dengan kebijakan perusahaan. Tetapi pada perusahaan penggantian komponen dilakukan setiap 3 bulan sekali sedangkan dari hasil perhitungan yang dilakukan terlihat bahwa biaya termurah dengan melakukan perawatan 7 bulan sekali.

5 ANALISIS KEBIJAKAN PERAWATAN DAN PENENTUAN JUMLAH PERSEDIAAN SUKU CADANG ROLL KARET YANG OPTIMAL DI PT. MASSCOM GRAPHY SEMARANG Buyung Widiatama, Rudi Tjahyono, Dwi Nurul Izzhati. 2013 Kebijakan preventive

maintenance lebih optimal daripada kebijakan perbaikan / repair policy. Penerapan kebijakan preventive maintenance dinilai lebih tepat digunakan PT. Masscom Graphy karena dapat mengurangi frekuensi breakdown, meningkatkan produktivitas mesin, dan menghemat total biaya perawatan komponen roll karet yang dikeluarkan perusahaan sebesar 22,15 % sehingga perusahaan dapat mengalokasikan dana pada

hal-hal yang berguna. 6 RELIABILITY CENTERED MAINTENANCE (RCM) PADA MESIN CLINKER COOLER DI PT SEMEN GRESIK (PERSERO) Tbk. Mohammad Fahmy Fawaid

2013 Terdapat beberapa komponen kritis yang sering mengalami kerusakan yaitu komponen belt, chain motor, roller idler dan gear motor. Komponen-komponen tersebut jika terus menerus mengalami kerusakan maka akan mengganggu proses produksi yang mengakibatkan menurunnya produksi semen. Dari hasil penelitiannya untuk kapasitas mesin Clinker Cooler biasanya dalam satu hari dapat mencapai 7800 Metrik Ton Per Detik

(MTPD), maka dengan

menggunakan metode Reliability Centered Maintenance (RCM) ini akan didapatkan peningkatan kapasitas sebesar 16,69% atau mencapai 1301,82 MTTPD.

7 SISTEM

MANAJEMEN

PERAWATAN UNIT MMU PUMP DAN

OIL SHIPPING PUMP Eko Nursubiyantoro da111n Triwiyanto

2012 MMU PUMP A didapatkan Mean Time Between Failure (MTBF) 60,73 jam, Mean Time Between Run (MTTR) sebesar 30,25 jam, kehandalan mesin (Availability) adalah sebesar 66,75%. MMU PUMP B didapatkan Mean Time Between Failure (MTBF) 317,40 jam, Mean Time Between Run (MTTR) sebesar 10,09 jam, kehandalan mesin (Availability) adalah sebesar 96,91%. MMU PUMP C didapatkan Mean Time Between Failure (MTBF) 21,20 jam, Mean Time Between Run (MTTR) sebesar 55,90 jam, kehandalan mesin (Availability) adalah sebesar 27,49%. Oil Shipping Pump PP-8300A didapatkan Mean Time Between

Failure (MTBF) 785,74 jam, Mean Time Between Run (MTTR) sebesar 23,84 jam, kehandalan mesin (Availability) adalah sebesar 97,05%. Oil Shipping Pump PP-8300B didapatkan Mean Time Between Failure (MTBF) 1324,39 jam, Mean Time Between Run (MTTR) sebesar 4,22 jam, kehandalan mesin (Availability) adalah sebesar 99,68%. Oil Shipping Pump PP-8300C didapatkan Mean Time Between Failure (MTBF) 940,95 jam, Mean Time Between Run (MTTR) sebesar 9,11 jam, kehandalan mesin (Availability) adalah sebesar 99,04%. 8 ANALISIS RELIABILITY DAN AVAILABILITY MESIN PABRIK KELAPA SAWIT PT. PERKEBUNAN NUSANTARA 3 Yuhelson, Bustami Syam, Sukaria Sinullingga, Ikhwansyah Isranuri

2010 Mesin yang paling kritis dari sistem produksi adalah Screw Press dengan frekuensi kegagalan dari tahun 2007 sampai 2009 yaitu: pada Screw Press 1 = 37 kali, Screw Press 2 = 24 kali, Screw Press 3 = 25 kali, dan Screw Press 4 = 23 kali. Komponen-komponen (sub-sistem) Screw Press yang paling kritis adalah: Left & Right Handed Worm, Bushing, Press Cylinder, Rebuil Worm, Bearing SKF 29326, Left Handed Shaft, dan Right Handed Shaft, dengan frekuensi kegagalan dari tahun 2007 sampai 2009 yaitu: Left & Right Handed Worm 26 kali, Bushing 25 kali, Rebuild Worm 22 kali, Press Cylinder 19 kali, Riht Handed Shaft 12 kali, Left Handed Shaft 11 kali, dan Bearing SKF 29326 11 kali.

Dengan memodifikasi

penjadwalan pemeli-haraan berdasarkan analisis keandalan dan ketersediaan, keandalan (realability) dapat ditingkatkan

sebagai berikut: Screw Press 1 dari 0,4207 menjadi 0,8259, Screw Press 2 dari 0,4024 menjadi 0,8259, Screw Press 3 dari 0,4504 menjadi 0,8259, dan Screw Press 4 dari 0,4204 menjadi 0,8259.

Dengan penjadwalan

pemeliharaan yang baru, dapat menurunkan laju kegagalan (λt) sebesar: Screw Press 1 dari 0,0591/hari menjadi 0,0232/hari, Screw Press 2 dari 0,0302/hari menjadi 0,232/hari, Screw Press 3 dari 0,0448/hari menjadi 0,0232/hari, dan Screw Press 4 dari 0,373/hari menjadi 0,232/hari.

Dengan penjadwalan

pemeliharaan yang baru, maka MTBF dapat ditingkatkan sebesar: Screw Press 1 dari 16,928 hari menjadi 43,172 hari, Screw Press 2 dari 33,107 hari, menjadi 43,172 hari, Screw Press 3 dari 22,323 hari, menjadi 43,172 hari, dan Screw Press 4 dari 26,779 hari menjadi 43,172 hari.

Dengan penjadwalan

pemeliharaan yang baru, frekuensi kegagalan dapat dinurunkan sebesar: Screw Press 1 dari 37 kali menjadi 19 kali, Screw Press 2 dari 23 kali menjadi 19 kali, Screw Press 3 dari 25 kali menjadi 19 kali, dan Screw Press 4 dari 23 menjadi 19 kali.

13

BAB II

TINJAUAN PUSTAKA

2.1. Gambaran Umum Unit Luffing Crane 2.1.1. Luffing Crane

Gambar 2.1 Unit Luffing Crane

Sumber : PT Pelabuhan Indonesia III Cabang Tanjung Emas, 2016

Luffing Crane adalah Alat bongkar muat di pelabuhan. Berbentuk seperti

crane kapal, namun terletak di dermaga. Beberapa menggunakan rel atau roda

sebagai sarana untuk berpindah tempatnya. Alat ini dapat digunakan untuk berbagai jenis cargo, seperti container, bag carge, maupun curah kering (dengan penambahan alat tertentu). Cara kerja crane adalah dengan mengangkat material

yang akan dipindahkan, memindahkan secara horizontal, kemudian menurunkan material ditempat yang diinginkan.

Beberapa tipe crane yang umum dipakai adalah:

1. Crane Beroda Crawler Tipe ini mempunyai bagian atas yang dapat bergerak 3600 dengan roda crawler maka crane tipe ini dapat bergerak didalam lokasi proyek saat melakukan pekerjaannya. Pada saat crane akan digunakan diproyek lain maka crane diangkut dengan menggunakan lowbed trailer. Pengangkutan ini dilakukan dengan membongkar boom menjadi beberapa bagian untuk mempermudah pelaksanaan pengangkutan.

2. Truck Crane, crane jenis ini dapat berpindah tempat dari satu proyek ke proyek lainnya tanpa bantuan dari alat pengangkutan. Akan tetapi bagian dari crane tetap harus dibongkar untuk mempermudah perpindahan. Seperti halnya

crawler crane, truck crane ini dapat berputar 360 derajat. Untuk menjaga

keseimbangan alat, truck crane memiliki kaki. Di dalam pengoperasiannya kaki tersebut harus dipasangkan dan roda diangkat dari tanah sehingga keselamatan pengoperasian dengan boom yang panjang akan terjaga.

3. Crane untuk lokasi terbatas, crane tipe ini diletakan di atas dua buah as tempat kedua as ban bergerak secara simultan. Dengan kelebihan ini maka crane jenis ini dapat bergerak dengan leluasa. Alat penggerak crane jenis ini adalah roda yang sangat besar yang dapat meningkatkan kemampuan alat dalam bergerak dilapangan dan dapat bergerak di jalan raya dengan kecepatan maksimum 30 mph. Letak ruang operator crane biasanya pada bagian-bagian deck yang dapat berputar.

4. Tower Crane, tower crane merupakan alat yang digunakan untuk mengangkat material secara vertical dan horizontal kesuatu tempat yang tinggi pada ruang gerak yang terbatas. Tipe crane ini dibagi berdasarkan cara crane tersebut berdiri yaitu crane yang dapat berdiri bebas (free standing crane), crane diatas rel (rail mounted crane), crane yang ditambatkan pada bangunan (tied-in tower crane) dan crane panjat (climbing crane).

Sedangkan luffing crane yang dimiliki oleh PT Pelindo III cabang Tanjung Emas termasuk dalam jenis tower crane.

2.1.2. Spesifikasi Luffing Crane

Tabel 2.1 Spesifikasi Luffing Crane

No Description To be Completed by Bidder

1 Type of crane

Electro hydraulic-level luffing slewing crane-on rall mounted gantry crane

2 Max. Radius 30 m

3 Mas. Rated load at radius 20 Tons SWL at 30 m outreach

4

Design wheel loadings a. Max load on each whee

Sea side 16 ton/wheel Land side 18 ton/wheel b. Number of wheels 16 units

c. Total weight in full working condition

max. 250 tons (exclude weight of the load)

5 Span 11.250 m

Lanjutan Tabel 2.1 Spesifikasi Luffing Crane

No Description To be Completed by Bidder

7

Lift Height

a. Above the ground 20 m b. Below the ground 7 m

8 Portal Height clearance 6 m 9 Overall crane widht (bumper to bumper) 18 m

10 Max. Crane height 26 m (up to upper pulley)

11

Speed

a. Hoisting (load & no load)

25 m/min (with load) and 50 m/min (w/o load)

b. Slewing 1 rpm

c. Luffing 25 m/min

d. Travelling 10-25 /min

Sumber : PT Pelabuhan Indonesia III Cabang Tanjung Emas, 2016

2.2. Perawatan (Maintenance) 2.2.1. Definisi Perawatan

Perawatan didefinisikan sebagai kegiatan merawat fasilitas tersebut berada pada kondisi siap pakai sesuai kebutuhan. Dengan kata lain perawatan merupakan aktivitas dalam rangka mengupayakan fasilitas produksi berada pada kondisi/kemampuan produksi yang dikehendaki. Perawatan merupakan suatu fungsi utama dalam suatu unit organisasi/usaha/industri. Fungsi lainnya diantaranya adalah pemasaran, keuangan, produksi, dan sumber daya manusia.

Fungsi lainnya diantaranya harus dijalankan dengan baik, karena fasilitas-fasilitas yang diperlukan dalam organisasi dapat terjaga kondisinya.

Perawatan adalah suatu konsepsi dari semua aktivitas yang diperlukan untuk menjaga atau mempertahankan kualitas agar tetap dapat berfungsi dengan baik seperti dalam kondisi sebelumnya (Supandi, 1990).

Sedangkan menurut Gross (2002), perawatan adalah sebuah operasi atau aktivitas yang harus dilakukan secara berkala dengan tujuan untuk melakukan pergantian kerusakan peralatan dengan resources yang ada. Perawatan juga ditujukan untuk mengembalikan suatu sistem pada kondisinya agar berfungsi sebagaimana mestinya memperpanjang usia keguanaan mesin dan menekan failure sekecil mungkin.

2.2.2. Manajemen Maintenance dan Control

Mesin-mesin dan peralatan yang dioperasikan di industri saat ini cenderung semakin kompleks dan membutuhkan modal besar baik untuk investasi awal maupun untuk biaya operasional. Untuk itu, strategi dan kebijakan pemeliharaan diperlukan agar semua peralatan yang beroperasi di daalam sistem tidak mengalami kegagalan dalam pengoperasiannya. Upaya mengoptimalkan pemeliharaan telah banyak dilakukan, kesemuanya bertujuan untuk menjaga keandalan (reliability) dan ketersediaan (availability) sistem. Oleh sebab itu saat ini teknik pemeliharaan lebih banyak dikonsentrasikan pada pemeliharaan pencegahan (preventive) untuk menghindari kerusakan yang lebih serius. Priyanta (2000) menyebut bahwa : “jika tindakan pemeliharaan terhadap suatu plant

menggunakan prinsip minimal maintenance approach, dan dikombinasikan dengan manajemen pemeliharaan yang terabaikan, maka hal ini akan memperpendek masa kegunaan (useful life) dari plant, dan mungkin juga akan menambah biaya lainnya seperti biaya kerusakan (downtime cost) dan berbagai denda yang timbul akibat dampak yang ditimbulkan oleh kerusakan sitem”.

Manajemen pemeliharaan (maintenance management) dapat dijelaskan sebagai fungsi dari panduan kebijakan aktifitas-aktifitas pemeliharaan, teknik pelatihan dan manajemen kontrol dari program-program pemeliharaan. Faktor utama yang menyebabkan pentingnya manajemen pemeliharaan di industri saat ini adalah meningkatnya mekanisasi dan otomasi dalam kebanyakan proses. Konsekuensinya adalah berkurangnya kebutuhan operator tetapi meningkatnya kebutuhan tenaga pemeliharaan. Menurut Dhilon (2002), fungsi-fungsi dari departemen pemeliharaan dan organisasi adalah dalam hal :

1. Perencanaan dan perbaikan peralatan/fasilitas pada standar-standar yang ditetapkan.

2. Pelaksanaan pemeliharaan preventive khususnya, pengembangan dan penerapan program kerja yang terjadwal untuk tujuan menjaga peralatan/fasilitas beroperasi secara memuaskan.

3. Persiapan anggaran biaya yang realistis terhadap personil pemeliharaan dan kebutuhan material.

4. Pengaturan logistik untuk menjamin ketersediaan komponen/material yang diperlukan untuk tugas-tugas pemeliharaan.

6. Pengembangan pendekatan-pendekatan yang efektif untuk memonitor kegiatan-kegitan staf pemeliharaan.

7. Pengembangan teknik-teknik yang efektif untuk mengontrol tenaga operasi, tingkat manajer, dan kelompok-kelompok lainnya yang sadar akan aktifitas pemeliharaan.

8. Pelatihan terhadap staf pemeliharaan dan karyawan lainnya untuk meningkatkan keterampilan mereka dan kinerja yang efektif.

9. Peninjauan ulang rencana-rencana terhadap fasilitas, instalasi dan peralatan baru

10. Penerapan metode-metode untuk meningkatkan keamanan/keselamatan ditempat kerja dan pengembangan pendidikan keamanan/keselamatan yang berhubungan dengan program-program staf pemeliharaan.

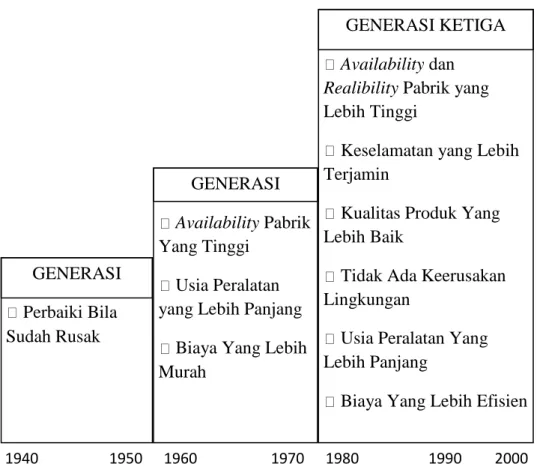

2.2.3. Evolusi Konsep Maintenance

Dalam kurun waktu lebih dari dua puluh tahun, dunia maintenance telah mengalami lebih banyak perubahan di bandingkan bidang manajemen lainnya. Perubahan ini di sebabkan oleh meningkatnya jumlah dan jenis asset fisik yang harus di pelihara, desain yang lebih rumit. Maintenance juga menanggapi ekspektasi yang telah berubah, hal ini termasuk meningkatnya kesadaran bagaimana kegagalan peralatan mempengaruhi keselamatan dan lingkungan, tumbuhnya kesadaran akan hubungan maintenance dan kualitas produk, dan meningkatnya tekanan untuk mencapai tingkat availability pabrik yang tinggi dan biaya yang terkendali. Sejak tahun 1930-an, evolusi maintenance dapat diurutkan menjadi tiga generasi (Moubray, 2000).

1. Generasi Pertama

Generasi pertama melingkupi kurun waktu hingga perang dunia II. Pada saat itu, mekanisasi industri tidak banyak, sehingga downtime bukan sesuatu yang berpengaruh. Hal ini membuat pencegahan kegagalan peralatan tidak menjadi prioritas utama, karena kebanyakan peralatan masih sederhana dan secara umum dirancang dengan kemampuan yang lebih. Hal itu membuatnya handal dan mudah untuk di perbaiki, akibatnya saat itu tidak diperlukan maintenance yang sistematis dalam bentuk apapun, kecuali hanya kegiatan rutin yang ringan seperti cleaning, servicing, dan lubricating. Sederhananya peralatan yang ada menyebabkan

kebutuhan terhadap suatu keahlian juga lebih rendah daripada saat ini.

2. Generasi Kedua

Keadaan berubah drastis saat perang dunia ke-II, tekanan perang membuat peningkatan permintaan terhadap barang sementara ketersediaan pekerja industri menurun secara tajam. Ini mengakibatkan terjadinya peningkatan mekanisasi pada peralatan hingga pada 1950-an berbagai jenis mesin sudah lebih banyak jumlahnya dan lebih rumit. Meningkatnya ketergantungan ini membuat downtime menjadi perhatian utama. Hal ini mengarahkan pada gagasan bahwa kegagalan peralatan harus dicegah, sehingga membawa masuk ke konsep preventive maintenance. Dengan program overhaul yang dilakukan pada interval tetap, tapi

ini menimbulkan masalah baru, yaitu biaya maintenance yang mulai meningkat tajam relatif terhadap biaya operasional lainnya. Ini memicu berkembangnya maintenance planning dan control system.

3. Generasi Ketiga

Sejak pertengahan periode 1970-an proses perubahan di dunia industri telah mengumpulkan momentum yang lebih besar lagi. Perubahan-perubahan tersebut dapat diklasifikasikan masing-masing dengan ekspektasi baru, penelitian baru, dan teknik-teknik baru.

Gambar 2.2 Perkembangan Ekspektasi Maintenance (Moubray, 2000) Sumber : https://www.scribd.com

A. Ekspektasi Baru : Gambar 2.1 diatas menjelaskan bagaimana evolusi dari

produksi terhadap maintenance. Downtime selalu mempengaruhi kemampuan produksi dari aset-aset fisik dengan cara mengurangi kapasitas dari total produk akhir, meningkatkan biaya operasi, dan Perbaiki Bila Sudah Rusak Availability Pabrik Yang Tinggi Usia Peralatan yang Lebih Panjang

Biaya Yang Lebih Murah

Availability dan Realibility Pabrik yang Lebih Tinggi

Keselamatan yang Lebih Terjamin

Kualitas Produk Yang Lebih Baik

Tidak Ada Keerusakan Lingkungan

Usia Peralatan Yang Lebih Panjang

Biaya Yang Lebih Efisien GENERASI

GENERASI

GENERASI KETIGA

mengganggu pelayanan terhadap pelanggan. Pada tahun 1960 sampai 1970-an, hal tersebut sudah menjadi perhatian utama dalam sektor industri pertambangan, manufaktur, dan transportasi. Dampak dari downtime diperparah dengan adanya pergerakan dalam proses indsutri secara global unit masuk ke just-in-time inventory management, dimana tingkat persediaan barang secara keseluruhan dikurangi sampai ke tingkat dimana suatu kegagalan peralatan yang sekecil apapun dapat memberikan pengaruh yang besar dalam segala jenis sistem pendukung logistik. Dimasa sekarang, dengan bertumbuhnya sistem otomatisasi peralatan membuat reliability (keandalan) dan availability (ketersediaan) sebagai hal penting di berbagai sektor yang sangat berbeda tersebar mulai dari kesehatan, pengolahan data, telekomunikasi, dan manajemen gedung. Tingkat mempengaruhi kemampuan kita untuk mempertahankan standar kualitas yang memuaskan.

B. Penelitian Baru : Terlepas dari ekspektasi yang telah berkembang,

banyak penelitian aru telah mengubah pengertian mendasar tentang usia dan kegagalan. Secara khusus, sudah terlihat dengan jelas bahwa hubungan antara usia operasi dari kebanyakan aset dengan bagaimana mereka gagal, sudah semakin tua suatu peralatan maka semakin besar kemungkinannya untuk gagal. Berkembangnya kewaspadaan terhadap kegagalan awal (infant mortality), mengakibatkan berkembangnya pengertian terhadap pola kurva bak mandi (bath tub curve) di generasi kedua. Namun, penelitian generasi ketiga mengungkapkan bahwa tidak

hanya ada satu atau dua pola tetapi ada enam pola kegagalan yang sebenarnya dapat terjadi.

C. Teknik Baru : Perkembangan dalam teknik maintenance sangat pesat,

yang dahulu klasik menekankan pada overhaul dan sistem administratif telah bertumbuh dengan memasukkan sejumlah pengembangan-pengembangan yang diambil dari bidang yang berbeda, pengembangan-pengembangan baru tersebut meliputi :

- Metode pendukung untuk mengambil keputusan, seperti : hazard rate, FMEA, serta expert system.

- Teknik baru maintenance, seperti condition monitoring.

- Perancangan peralatan dengan penekananan pada reliability dan maintainability.

- Perubahan besar dalam pola pikir organisasi yang menekankan kerjasama tim, partisipasi dan fleksibilitas karyawan.

Tantangan utama yang dihadapi pekerja maintenance saat ini tidak hanya belajar tentang teknik-teknik tersebut, tetapi juga memutuskan mana yang bermanfaat dan mana yang tidak untuk organisasi mereka. Jika pengambilan keputusan tepat, sangat mungkin kinerja asset akan meningkat dan pada saat yang sama dapat mempertahankan dan bahkan mengurangi biaya maintenance. Namun jika keputusan salah diambil, maka masalah baru akan muncul dan masalah lama akan semakin bertambah parah.

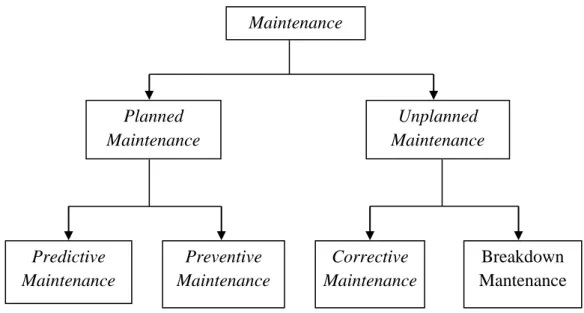

2.2.4. Jenis-jenis Perawatan

Pendekatan perawatan pada dasarnya dapat dibagi menjadi 2 bagian yaitu Planned dan Unplanned. Klasifikasi dari pendekatan sistem perawatan tersebut

dapat dilihat pada Gambar 2.2.

Gambar 2.3 Klasifikasi Perawatan (Corder, 1992) Sumber : https://www.scribd.com

Adapun klasifikasi dari perawatan mesin (Corder, 1992) adalah :

1. Planned Maintenance, suatu tindakan atau kegiatan perawatan yang

pelaksanaannya telah direncanakan terlebih dahulu. Planned maintenance terbagi atas 2, yaitu :

a. Preventive Maintenance

Suatu sistem perawatan yang terjadwal dari suatu peralatan/komponen yang didesain untuk meningkatkan keandalan suatu

Maintenance Breakdown Mantenance Preventive Maintenance Corrective Maintenance Predictive Maintenance Unplanned Maintenance Planned Maintenance

mesin serta untuk mengantisipasi segala kegiatan perawatan yang tidak direncanakan sebelumnya (Worsham, 2002)

Kegiatan preventive maintenance dilakukan erat kaitannya dalam hal mnghindari suatu sistem atau peralatan mengalami kerusakan. Pada kenyataanya, kerusakan masih mungkin saja terjadi meskipun telah dilakukan preventive maintenance. Ada tiga alasan mengapa dilakukan tindakan preventive maintenance yaitu :

1) Menghindari terjadinya kerusakan. 2) Mendekteksi awal terjadinya kerusakan. 3) Menemukan kerusakan yang tersembunyi.

Sedangkan keuntungan dari penerapan preventive maintenance antara lain adalah sebagai berikut (Worsham, 2002) :

1) Mengurangi terjadinya perbaikan (repairs) dan downtime. 2) Meningkatkan umur penggunaan dari peralatan.

3) Meningkatkan kualitas dari produk. 4) Meningkatkan availibilitas dari peralatan.

5) Meningkatkan kemampuan dari operator, bagian mekanik dan keselamatan.

6) Mengurangi waktu untuk merespon terjadinya kerusakan yang parah. 7) Menjamin peralatan dapat digunakan sesuai dengan fungsinya. 8) Meningkatkan kontrol dari peralatan dan mengurangi inventory level. 9) Memperbaiki sistem informasi terhadap peralatan/komponen.

Preventive maintenance terbagi atas :

1) Time based maintenance

Kegiatan perawatan ini berdasarkan periode waktu, meliputi inspeksi harian, service, pembersihan harian dan lain sebagainya.

2) Condition based maintenance

Kegiatan perawatan ini menggunakan peralatan untuk mendiagnosa perubahan kondisi dari peralatan/asset, dengan tujuan untuk memprediksi awal penetapan interval waktu perawatan.

b. Predictive maintenance

Didefinisikan sebagai pengukuran yang dapat mendeteksi degradasi sistem, sehingga penyebabnya dapat dieliminasi atau dikendalikan tergantung pada kondisi fisik komponen. Hasilnya menjadi indikasi kapabilitas fungsi sekarang dan masa depan.

2. Unplanned Maintenance, suatu tindakan atau kegiatan perawatan yang

pelaksanaannya tidak direncanakan. Unplanned maintenance terbagi atas 2, yaitu :

a. Corrective Maintenance

Suatu kegiatan perawatan yang dilakukan untuk memperbaiki dan meningkatkan kondisi mesin sehingga mencapai standar yang telah ditetapkan pada mesin tersebut.

Corrective maintenance merupakan kegiatan perawatan yang

selama masa waktu preventive maintenance. Pada umumnya, corrective maintenance bukanlah aktivitas perawatan yang terjadwal, karena

dilakukan setelah sebuah komponen mengalami kerusakan dan bertujuan untuk mengembalikan kehandalan sebuah komponen atau sistem kekondisi semula (Worsham, 2002).

Corrective maintenance didalam buku “Maintanability, Maintenance and Realibility for engineers”, diasumsikan bahwa corrective

maintenance dapat dilaksanakan dengan lima langkah berikut (Dhillon,2006) :

1) Mengetahui penyebab kegagalan (failure recognition).

2) Lokasi kegagalan (failure location).

3) Mendiagnosa peralatan atau unit-unit yang gagal (diagnosis within the equipment or item).

4) Mengganti atau memperbaiki bagian yang gagal (failed part replacement or repair).

5) Mengembalikan sistem ke kondisi menjalankan tugasnya kembali (system to service).

b. Breakdown Maintenance

Yaitu suatu kegiatan perawatan yang pelaksanaannya menunggu sampai dengan peralatan tersebut rusak lalu dialkukan perbaikan. Cara ini

dilakukan apabila efek failure tidak bersifat signifikan terhadap operasi ataupun produksi.

2.2.5. Tujuan Perawatan

Tujuan perawatan adalah :

1. Memungkinkan tercapainya mutu produk dan kepuasan pelanggan melalui penyesuaian, pelayanan dan pengoperasian peralatan secara tepat.

2. Memaksimalkan umur keguanaan dari sistem.

3. Menjaga agar sistem aman dan mencegah berkembangnya gangguan keamanan.

4. Meminimalkan biaya produksi total yang secara langsung dapat dihubungkan dengan service dan perbaikan.

5. Meminimalkan frekuensi dan kuatnya gangguan – gangguan terhadap proses operasi.

6. Memaksimalkan kapasitas produksi dari sumber-sumber sistem yang ada.

2.2.6. Lingkup Kegiatan Perawatan

Lingkup kegiatan maintenance secara garis besar dibagi dua,yaitu : 1. Maintenance Activities

Maintenance activities adalah suatu kegiatan untuk melindungi alat

dari kerusakan yang terdiri dari lima macam kegiatan yaitu :

a. Normal operation adalah dengan menjaga cara pengoperasian mesin sesuai dengan prosedur operasinya.

b. Daily maintenance adalah melakukan kegiatan pemeliharaan harian berupa pembersihan, memeriksa, dan menambah pelumasan melakukan pengencangan baut-baut.

c. Periodical maintenance yaitu melakukan kegiatan pemeliharaan secara periode tertentu terutama ditujukan untuk pengukuran tingkat kerusakan.

2. Improvement Activities

Improvement avtivities ini merupakan kegiatan pengembangan dan

perbaikan termasuk didalamnya adalah :

a. Corrective maintenanace yaitu kegiatan untuk memperpanjang umur mesin dengan memperbaiki kehandalanya dan berusaha menghindari kerusakan seperti mengurangi beban kerja mesin. b. Maintainability yaitu kegiatan untuk meningkatkan daya pelihara

memeriksa kondisi kerusakan dan perbaikan pekerjaan pemerikasaan untuk mengetahui kerusakan mesin sejak dini.

c. Maintenance prevation adalah kegiatan untuk menghilangkan pekerjaan pemeliharaan sehingga menjadi sedikit mungkin.

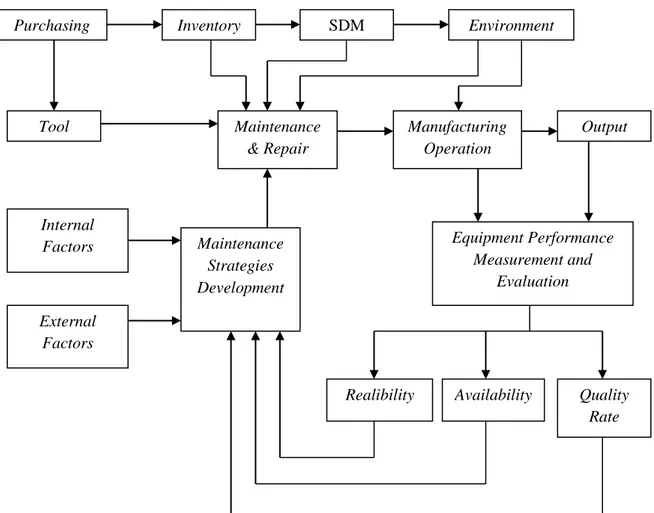

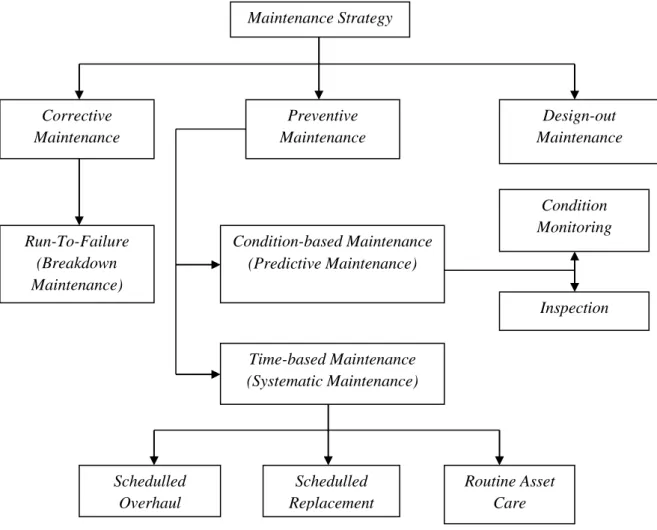

2.3. Strategi Pemeliharaan (Maintenance Strategies)

Strategi pemeliharaan adalah teknik/metoda yang digunakan untuk mencapai tingkat kenadalan dan ketersediaan sistem yang tinggi dengan biaya operasional yang minimal. Maka strategi pemeliharaan sangatlah penting bagi suatu perusahaan unu menekan biaya yang harus dikeluarkan, karena kegiatan

pemeliharaan secara proporsional mempunyai konsekuensi terhadap biaya keseluruhan operasi.

2.3.1. Elemen-elemen strategi pemeliharaan menurut Smith (2001) meliputi :

1. Organisasi sumber daya pemeliharaan (Organization of maintenance resources)

2. Prosedur pemeliharaan (Maintenance procedures) 3. Peralatan dan alat-alat uji (Tools and test equipment)

4. Seleksi karyawan, pelatihan dan motivasi (Personnel selecting, training and motivation)

5. Manual dan petunjuk pemeliharaan (Maintenance instructions and manuals)

6. Penyediaan suku cadang (Spares provisioning) 7. Logistik (logistics)

Elemen-elemen pemeliharaan tersebut biasnya dibagi kedalam tiga grup tugas pemeliharaan, yaitu : pemeliharaan korektif (corrective), pemeliharaan rutin (preventive) dan perbaikan tahunan (overhaul). Adapun faktor-faktor yang mempengaruhi keberhasilan pemeliharaan suatu pabrik menurut (Paul, 1989) dapat dilihat pada Gambar 2.3.

Gambar 2.4 Kerangka Pikir Pengembangan Strategi Pemeliharaan (Barabady, 2005)

Sumber : https://www.scribd.com

Pelaksanaan pemeliharaan dan perbaikan ditunjang oleh beberapa elemen lain seperti peralatan kerja, peralatan uji, penyediaan komponen, tenaga kerja dan kondisi lingkungan seperti keselamatan dan keamanan kerja. Proses produksi dan hasil produksi hendaknya diukur dan dievaluasi secara periodik untuk mengetahui kinerja mesin sehingga dapat dianalisa untuk pengambilan keputusan berikutnya. Salah satu strategi pemeliharaan telah dikembangkan oleh Barabady (2005), yang membagi kegiatan strategi pemeliharaan menjadi : pemeliharaan pencegahan

Purchasing Inventory SDM Environment

Tool Room Maintenance & Repair Manufacturing Operation Output Availability Realibility Equipment Performance Measurement and Evaluation Maintenance Strategies Development External Factors Internal Factors Quality Rate

(Preventive Maintenance), dan perawatan korektif (Corrective Maintenance), sperti terlihat pada Gambar 2.4.

Gambar 2.5 Strategi Pemeliharaan (Barabady, 2005) Sumber : https://www.scribd.com

2.3.2. Mencegah / Mengurangi Terjadinya Breakdown

Sebagai dasar pemikiran dalam TPM, anggapan bahwa peralatan bisa rusak mendadak harus diubah dengan anggapan bahwa peralatan seharusnya tidak bisa rusak mendadak. Dengan dasar pemikiran demikian setiap orang dalam perusahaan termasuk operator akan bisa menerima ide bahwa peralatan harus digunakan sedemikian rupa sehingga kerusakan mendadak dapat dihindarkan.

Maintenance Strategy Preventive Maintenance Routine Asset Care Schedulled Replacement Schedulled Overhaul Time-based Maintenance (Systematic Maintenance) Condition-based Maintenance (Predictive Maintenance) Inspection Condition Monitoring Design-out Maintenance Run-To-Failure (Breakdown Maintenance) Corrective Maintenance

Dan apabila semua orang sependapat dengan pandangan bahwa semua orang harus bertanggung jawab terhadap peralatan, operator tentu akan belajar dan berusaha mengoperasikan peralatannya dengan baik dan menghindarkan dari kerusakan yang mendadak atau breakdown.

Ada 2 jenis kerusakan atau kegagalan yaitu kerusakan peralatan karena tidak berfungsi dan kerusakan karena kurang baiknya fungsi peralatan. Kerusakan jenis pertama disebabkan karena peralatan tidak bisa dioperasikan, sedangkan kerusakan kedua biasanya tidak terlalu jelas, serta sering mengakibatkan kerusakan atau gangguan kecil sehingga jarang diperhatikan. Akibatnya kerusakan yang timbul dapat lebih besar dari kerusakan yang pertama. Karena itu dalam TPM, selain menghindarkan kegagalan-kegagalan yang disebabkan karena kurang sempurnanya alat operasi (Nakajima, 1988).

Menurut Supandi (1990), fungsi perawatan berhubungan erat dengan proses produksi yaitu :

a. Peralatan yang digunakan terus untuk berproduksi adalah hasil adanya perawatan.

b. Aktivitas perawatan berhubungan erat dengan pemakaian peralatan, bahan pekerjaan, cara penanganan, dan lain-lain.

c. Aktivitas perawatan harus dikontrol berdasarkan pada kondisi terjaga.

Ada lima tindakan yang harus dilakukan untuk mengatasi dan menghindarkan terjadinya breakdown karena kerusakan yang tidak kentara (terselubung) tersebut, antara lain (Nakajima, 1988) :

a. Memelihara kondisi dasar dari peralatan seperti kebersihan, pelumasan serta kekencangan baut atau sambungan-sambungan. b. Memelihara dan mempertahankan kondisi operasi seperti menjalankan

mesin pada kapasitasnya, menjaga temperature mesin pada kondisi yang diijinkan sesuai dengan standar operasi yang telah dibuat berdasarkan spesifikasi serta kondisi mesin.

c. Memulihkan dan memperbaiki peralatan yang sudah memburuk kondisinya. Dalam memulihkan dan memperbaiki peralatan, harus juga mengadakan penggantian atau perbaikan sebelum part tersebut rusak yang pada akhirnya menyebabkan berhentinya mesin. Hal ini bisa dilakukan bila kondisi peralatan selalu dicek secara rutin.

d. Mengkoreksi kelemahan desain. Meskipun pemeliharaan dan perbaikan sudah dilaksanakan dengan baik dan benar, tetapi masih terjadi kerusakan yang sama pada suatu peralatan, hal ini disebabkan karena adanya kesalahan dan kelemahan dalam desain, baik pemeliharaan material, dimesi maupun konstruksinya sendiri. Keadaan secara baik dan menyeluruh dibandingkan dengan petunjuk-petunjuk yang ada pada manual peralatan seta spesifikasinya. Bila ternyata ada kelemahanpada sisi desainnya, maka dapat dilakukan modifikasi dengan mempertimbangkan semua aspek dari analisa tadi. e. Tindakan akhir dan merupakan tindakan yang paling penting dalam

mencegah terjadinya kerusakan atau kegagalan peralatan adalah meningkatkan kemampuan manusianya dalam hal ini pekerja

(operator) yang menjalankan peralatan, dan juga personil maintenance yang melakukan perawatan terhadap peralatan tersebut. Hal ini sangat penting, karena banyak kegagalan yang disebabkan oleh kesalahan manusia (human error) karena kurangnya pengetahuan ataupun keahlian manusia tersebutakan alat serta fungsi dan cara kerjanya.

Kelima tindakan diatas harus bisa dilakukan secara bersama-sama dan terpadu, baik oleh operator maupun personil maintenance. Meninggalkan salah satu dari kelima tindakan diatas akan mengakibatkan selalu terjadinya gangguan atau kerusakan yang pada akhirnya menimbulkan kerugian yang cukup besar. Dalam melaksanakan kelima tindakan tersebut, kerjasama antar departemen produksi dengan perawatan yang diperlukan.

Operator produksi harus dilatih untuk membantu mencapai kondisi tanpa gangguan mesin dengan :

1) Belajar bagaimana melakukan pemeliharaan berkala rutin : pelumasan, pengencangan baut dan sebagainya guna mencegah penurunan daya kerja mesin.

2) Menerima dan melaksanakan pedoman dan petunjuk penggunaan mesin secara wajar.

3) Mengembangkan kesadaran dan kewaspadaan terhadap tanda-tanda awal penurunan kemampuan mesin dengan melakukan perawatan yang mudah, pembersihan, pemeriksaan harian, penyetelan dan sebagainya.