ANALISIS KONSENTRASI TEGANGAN PADA GELAGAR

BERLUBANG MENGGUNAKAN PEMODELAN DAN EKSPERIMEN

Akhmad Faizin, Dipl.Ing.HTL, M.T.Jurusan Teknik Mesin, Politeknik Negeri Malang E-mail: faizin_poltek@yahoo.com

Abstrak

Belum diketahuinya faktor yang menunjukkan hubungan antara tegangan yang terjadi hasil analisis menggunakan pemodelan software dengan hasil eksperimen. Sebuah gelagar berlubang dijepit pada satu ujungnya dan diberi beban pada ujung yang lain, akan terjadi tegangan konsentrasi di sekitar lubang. Besarnya tegangan maksimum yang terjadi: MaksimumKtNominal. Tegangan yang sebenarnya dapat diperoleh melalui

eksperimen dengan mengukur regangan di sekitar lubang, tetapi metode ini memerlukan biaya yang sangat mahal dan ketelitian yang tinggi. Metode lain adalah analisis menggunakan pemodelan software. Metode ini memerlukan ketelitian yang tinggi, guna mendapatkan hasil yang akurat. Untuk itu, perlu dilakukan perbandingan antara analisis hasil pemodelan dengan eksperimen.

Pada gelagar aluminium lebar 25,4 mm, tebal 6,24 mm, diameter lubang 6,3 mm, jarak lubang terhadap beban 203,5 mm, dan beban 10 N, diperoleh tegangan maksimum yang berbeda antara hasil pemodelan software dengan hasil eksperimen. Tegangan maksimum yang terjadi hasil pemodelan dengan software CATIA sebesar 17,30 N/mm2, sedang hasil eksperimen sebesar 19,88 N/mm2. Dengan demikian, hubungan antara hasil analisis

menggunakan pemodelan dengan hasil eksperimen ditunjukkan dengan adanya faktor yang besarnya 1,1.

Kata kunci: tegangan konsentrasi, tegangan maksimum, pemodelan, eksperimen.

1. Pendahuluan

Setiap komponen yang menerima beban, akan terjadi tegangan yang mengakibatkan deformasi. Deformasi yang terjadi tidak boleh melebihi batas daerah elastsis, supaya tidak terjadi deformasi plastis yang berakibat terjadinya kerusakan. Guna mengetahui tegangan yang terjadi, umumnya dilakukan perhitungan secara teoritis menggunakan rumus klasik. Rumus-rumus yang digunakan, diambil dari beberapa buku dan literatur. Perhitungan yang dihasilkan biasanya hanya terbatas pada lokasi tertentu saja. Bentuk penampang komponen yang bisa dihitung cukup sederhana, misalnya: segi empat, bujursangkar, bulat dan sebagainya. Pada komponen dengan penampang yang lebih rumit, tidak beraturan, atau berlubang, akan terjadi tegangan konsentrasi, sehingga diperlukan perhitungan khusus. Untuk itu, biasanya digunakan metode lain, yaitu pemodelan software atau eksperimen. Eksperimen, dilakukan melalui pemasangan strain gage pada lokasi-lokasi yang diperkirakan terjadi tegangan yang terbesar. Selanjutnya dilakukan pengukuran regangan dengan menggunakan strain indicator. Metode ini memerlukan biaya yang sangat mahal dan ketelitian yang tinggi. Adapun metode pemodelan software, dilakukan dengan membuat model menggunakan software dan selanjutnya dilakukan analisis. Metode ini tidak memerlukan biaya mahal, tapi perlu ketelitian guna mendapatkan hasil yang akurat.

Untuk itu, guna memeriksa akurasi hasil analisis menggunakan pemodelan software, perlu dilakukan pemeriksaan dengan hasil analisis

menggunakan ekperimen. Hasil dari perbandingan ini dapat dijadikan sebagai faktor pengali atau faktor koreksi.

2. Tinjauan Pustaka 2.1 Cantilever Beam

Sebuah gelagar AB, seperti Gambar 2.1, yang dijepit pada satu sisi (A) dan diberi beban F pada sisi yang lain (B), akan menerima beban geser dan beban momen. Beban geser besarnya sama sepanjang gelagar sebesar F, sedang beban momen merupakan momen bengkok yang besarnya tergantung jarak x. F L FBD Bidang Geser Bidang Momen F RA F F.L b h A B x

Gambar 2.1: Pembebanan pada Cantilever Beam (Fogiel M, 2004, halaman B-85)

2.2 Tegangan yang Terjadi 2.2.1 Tegangan Geser

Pada pembebanan di atas, terdapat beban yang bekerja dengan arah melintang terhadap penampang yang menahan, disebut beban geser. Beban ini menyebabkan tegangan geser, sebesar:

A F g

Dengan:

g

= Tegangan geser yang terjadi (N/mm2)

F = Gaya geser (F)

A = Luas penampang yang menahan beban (mm2) 2.2.2 Tegangan Bengkok

Pada pembebanan di atas juga terdapat beban momen bengkok M. Beban ini menyebabkan terjadinya tegangan bengkok (σb), yang besarnya:

b b b W M (Buku 6, hal. 44) Dengan:

σb = Tegangan Bengkok yeng terjadi (N/mm2)

Mb = Momen Bengkok yang terjadi (Nmm)

Wb = Momen Tahanan Bengkok (mm3) 2.3 Tegangan Konsentrasi

Pada komponen yang mempunyai bentuk penampang rumit, distribusi tegangan yang terjadi menjadi tidak teratur. Ketidak teraturan dalam distribusi tegangan yang disebabkan oleh perubahan bentuk penampang tiba-tiba disebut tegangan konsentrasi.

Gambar 2.2: Distribusi Tegangan Akibat Perubahan Penampang (Buku 4, hal. 152) Faktor bentuk tegangan konsentrasi secara teori didefinisikan sebagai perbandingan antara tegangan maksimum yang terjadi dengan tegangan nominal. Secara matematik dituliskan:

al min No Maksimum t K (Buku 4, hal. 153) Dengan: t

K = Faktor Tegangan Konsentrasi Teoritis

M aksimum = Tegangan Maksimum (N/mm2) al min No = Tegangan Nominal (N/mm2)

Besarnya faktor tegangan konsentrasi Kt tergantung

pada jenis material dan bentuk geometri dari komponen.

Sebuah gelagar dengan lubang melintang berbentuk ellip dan dikenakan beban tarik seperti yang ditunjukkan pada Gambar 2.3, dapat terlihat dari distribusi tegangan pada titik-titik jauh yang dari lubang praktis besarnya seragam, sementara tegangan maksimum muncul di tepi lubang.

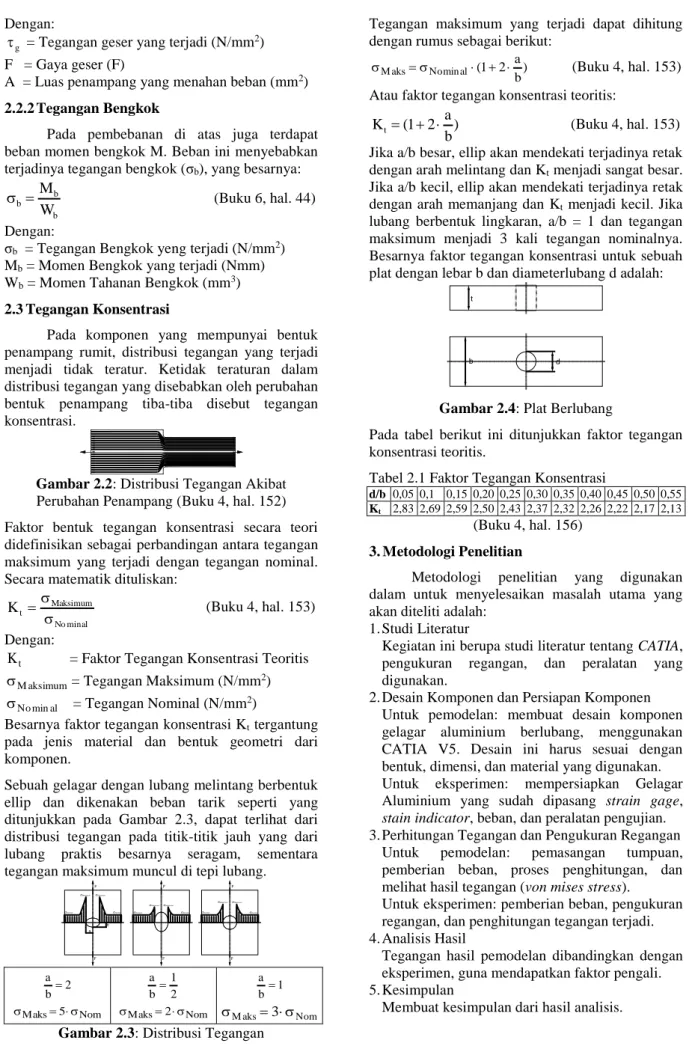

Maksimum Nominal F F F F Maksimum Nominal Maksimum Nominal F F Maksimum Nominal a b Maksimum Nominal Maksimum Nominal 2 b a Nom Maks5 2 1 b a Nom Maks2 1 b a Nom M aks3 Gambar 2.3: Distribusi Tegangan

Tegangan maksimum yang terjadi dapat dihitung dengan rumus sebagai berikut:

) b a 2 1 ( al min No M aks (Buku 4, hal. 153) Atau faktor tegangan konsentrasi teoritis:

) b a 2 1 ( Kt (Buku 4, hal. 153) Jika a/b besar, ellip akan mendekati terjadinya retak dengan arah melintang dan Kt menjadi sangat besar.

Jika a/b kecil, ellip akan mendekati terjadinya retak dengan arah memanjang dan Kt menjadi kecil. Jika

lubang berbentuk lingkaran, a/b = 1 dan tegangan maksimum menjadi 3 kali tegangan nominalnya. Besarnya faktor tegangan konsentrasi untuk sebuah plat dengan lebar b dan diameterlubang d adalah:

t

d b

Gambar 2.4: Plat Berlubang

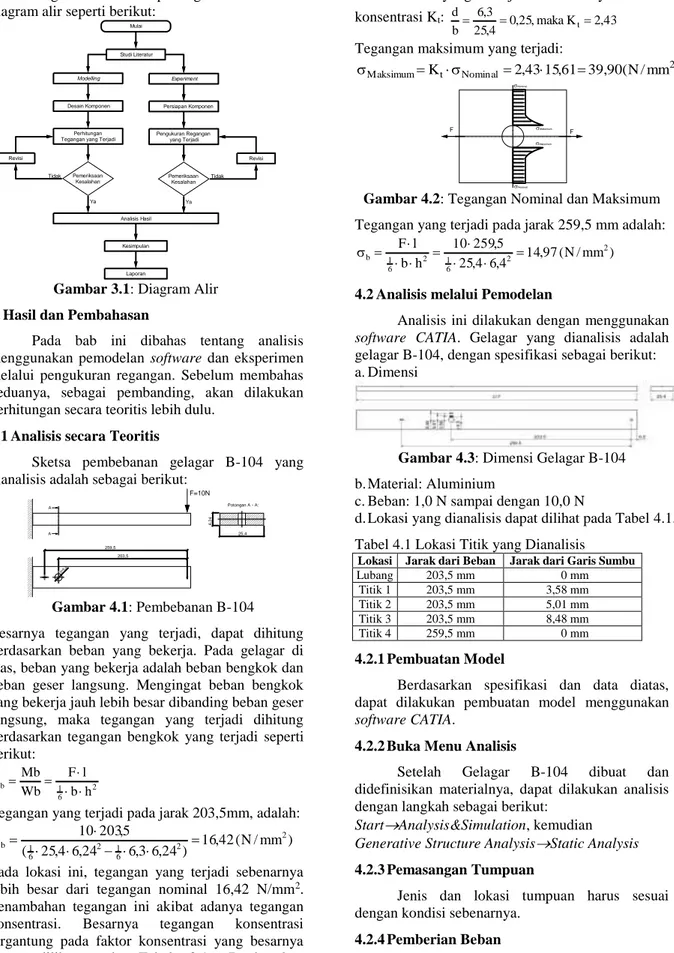

Pada tabel berikut ini ditunjukkan faktor tegangan konsentrasi teoritis.

Tabel 2.1 Faktor Tegangan Konsentrasi

d/b 0,05 0,1 0,15 0,20 0,25 0,30 0,35 0,40 0,45 0,50 0,55 Kt 2,83 2,69 2,59 2,50 2,43 2,37 2,32 2,26 2,22 2,17 2,13

(Buku 4, hal. 156) 3. Metodologi Penelitian

Metodologi penelitian yang digunakan dalam untuk menyelesaikan masalah utama yang akan diteliti adalah:

1. Studi Literatur

Kegiatan ini berupa studi literatur tentang CATIA, pengukuran regangan, dan peralatan yang digunakan.

2. Desain Komponen dan Persiapan Komponen Untuk pemodelan: membuat desain komponen gelagar aluminium berlubang, menggunakan CATIA V5. Desain ini harus sesuai dengan bentuk, dimensi, dan material yang digunakan. Untuk eksperimen: mempersiapkan Gelagar Aluminium yang sudah dipasang strain gage, stain indicator, beban, dan peralatan pengujian. 3. Perhitungan Tegangan dan Pengukuran Regangan

Untuk pemodelan: pemasangan tumpuan, pemberian beban, proses penghitungan, dan melihat hasil tegangan (von mises stress).

Untuk eksperimen: pemberian beban, pengukuran regangan, dan penghitungan tegangan terjadi. 4. Analisis Hasil

Tegangan hasil pemodelan dibandingkan dengan eksperimen, guna mendapatkan faktor pengali. 5. Kesimpulan

Uraian kegiatan di atas dapat digambarkan dalam diagram alir seperti berikut:

Studi Literatur Mulai

Perhitungan Tegangan yang Terjadi

Revisi Tidak Ya Desain Komponen Pemeriksaan Kesalahan Kesimpulan Laporan Pengukuran Regangan yang Terjadi Revisi Tidak Ya Persiapan Komponen Analisis Hasil Pemeriksaan Kesalahan Modelling Experiment

Gambar 3.1: Diagram Alir 4. Hasil dan Pembahasan

Pada bab ini dibahas tentang analisis menggunakan pemodelan software dan eksperimen melalui pengukuran regangan. Sebelum membahas keduanya, sebagai pembanding, akan dilakukan perhitungan secara teoritis lebih dulu.

4.1 Analisis secara Teoritis

Sketsa pembebanan gelagar B-104 yang dianalisis adalah sebagai berikut:

F=10N 25,4 6, 2 4 A A Potongan A - A: 203,5 259,5 Gambar 4.1: Pembebanan B-104 Besarnya tegangan yang terjadi, dapat dihitung berdasarkan beban yang bekerja. Pada gelagar di atas, beban yang bekerja adalah beban bengkok dan beban geser langsung. Mengingat beban bengkok yang bekerja jauh lebih besar dibanding beban geser langsung, maka tegangan yang terjadi dihitung berdasarkan tegangan bengkok yang terjadi seperti berikut: 2 6 1 b h b l F Wb Mb

Tegangan yang terjadi pada jarak 203,5mm, adalah: ) mm / N ( 42 , 16 ) 24 , 6 3 , 6 24 , 6 4 , 25 ( 5 , 203 10 2 2 6 1 2 6 1 b

Pada lokasi ini, tegangan yang terjadi sebenarnya lebih besar dari tegangan nominal 16,42 N/mm2.

Penambahan tegangan ini akibat adanya tegangan konsentrasi. Besarnya tegangan konsentrasi tergantung pada faktor konsentrasi yang besarnya dapat dilihat pada Tabel 2.1. Berdasarkan perbandingan d/b, diperoleh faktor konsentrasi Kt

yang dapat digunakan untuk menghitung tegangan

maksimum yang terjadi. Besarnya faktor konsentrasi Kt: 0,25 ,maka K 2,43 4 , 25 3 , 6 b d t

Tegangan maksimum yang terjadi:

) mm / N ( 39,90 61 , 15 43 , 2 Kt Nominal 2 Maksimum Maksimum Maksimum Nominal Nominal F F

Gambar 4.2: Tegangan Nominal dan Maksimum Tegangan yang terjadi pada jarak 259,5 mm adalah:

) mm / N ( 97 , 14 4 , 6 4 , 25 5 , 259 10 h b l F 2 2 6 1 2 6 1 b

4.2 Analisis melalui Pemodelan

Analisis ini dilakukan dengan menggunakan software CATIA. Gelagar yang dianalisis adalah gelagar B-104, dengan spesifikasi sebagai berikut: a. Dimensi

Gambar 4.3: Dimensi Gelagar B-104 b. Material: Aluminium

c. Beban: 1,0 N sampai dengan 10,0 N

d. Lokasi yang dianalisis dapat dilihat pada Tabel 4.1. Tabel 4.1 Lokasi Titik yang Dianalisis

Lokasi Jarak dari Beban Jarak dari Garis Sumbu

Lubang 203,5 mm 0 mm Titik 1 203,5 mm 3,58 mm Titik 2 203,5 mm 5,01 mm Titik 3 203,5 mm 8,48 mm Titik 4 259,5 mm 0 mm 4.2.1 Pembuatan Model

Berdasarkan spesifikasi dan data diatas, dapat dilakukan pembuatan model menggunakan software CATIA.

4.2.2 Buka Menu Analisis

Setelah Gelagar B-104 dibuat dan didefinisikan materialnya, dapat dilakukan analisis dengan langkah sebagai berikut:

StartAnalysis&Simulation, kemudian Generative Structure AnalysisStatic Analysis 4.2.3 Pemasangan Tumpuan

Jenis dan lokasi tumpuan harus sesuai dengan kondisi sebenarnya.

4.2.4 Pemberian Beban

Jenis, besar, arah, dan lokasi beban harus sesuai dengan kondisi sebenarnya. Beban yang

bekerja adalah gaya sebesar 10 N, arahnya vertikal ke bawah sesuai dengan arah sumbu Z.

4.2.5 Proses Penghitungan Compute All OK 4.2.6 Melihat Hasil

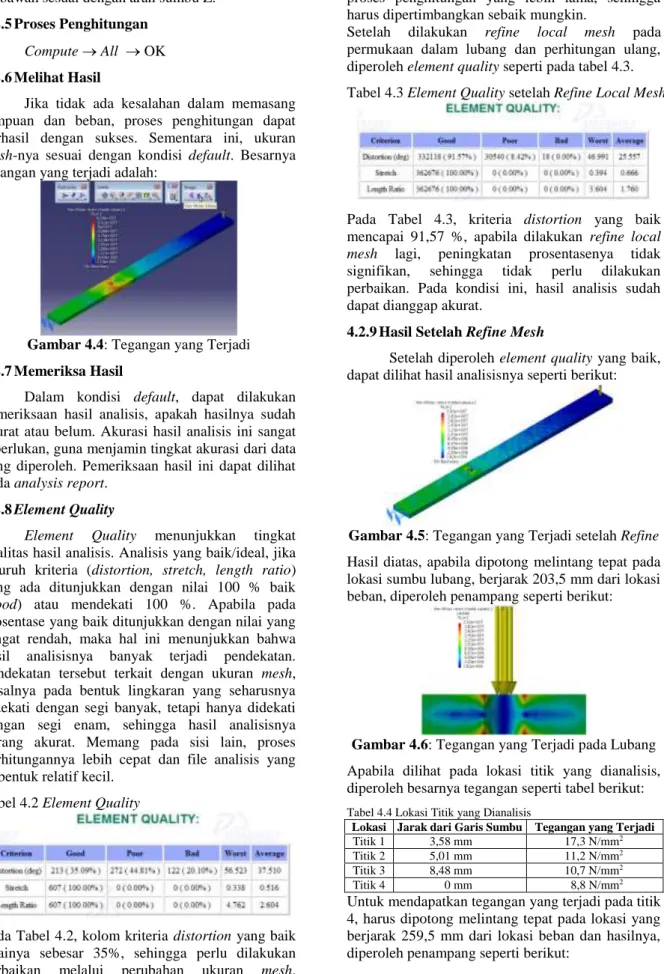

Jika tidak ada kesalahan dalam memasang tumpuan dan beban, proses penghitungan dapat berhasil dengan sukses. Sementara ini, ukuran mesh-nya sesuai dengan kondisi default. Besarnya tegangan yang terjadi adalah:

Gambar 4.4: Tegangan yang Terjadi 4.2.7 Memeriksa Hasil

Dalam kondisi default, dapat dilakukan pemeriksaan hasil analisis, apakah hasilnya sudah akurat atau belum. Akurasi hasil analisis ini sangat diperlukan, guna menjamin tingkat akurasi dari data yang diperoleh. Pemeriksaan hasil ini dapat dilihat pada analysis report.

4.2.8 Element Quality

Element Quality menunjukkan tingkat kualitas hasil analisis. Analisis yang baik/ideal, jika seluruh kriteria (distortion, stretch, length ratio) yang ada ditunjukkan dengan nilai 100 % baik (good) atau mendekati 100 %. Apabila pada prosentase yang baik ditunjukkan dengan nilai yang sangat rendah, maka hal ini menunjukkan bahwa hasil analisisnya banyak terjadi pendekatan. Pendekatan tersebut terkait dengan ukuran mesh, misalnya pada bentuk lingkaran yang seharusnya didekati dengan segi banyak, tetapi hanya didekati dengan segi enam, sehingga hasil analisisnya kurang akurat. Memang pada sisi lain, proses perhitungannya lebih cepat dan file analisis yang terbentuk relatif kecil.

Tabel 4.2 Element Quality

Pada Tabel 4.2, kolom kriteria distortion yang baik nilainya sebesar 35%, sehingga perlu dilakukan perbaikan melalui perubahan ukuran mesh. Perubahan ini dapat dilakukan secara global atau

secara lokal. Perubahan ini juga mengakibatkan proses penghitungan yang lebih lama, sehingga harus dipertimbangkan sebaik mungkin.

Setelah dilakukan refine local mesh pada permukaan dalam lubang dan perhitungan ulang, diperoleh element quality seperti pada tabel 4.3. Tabel 4.3 Element Quality setelah Refine Local Mesh

Pada Tabel 4.3, kriteria distortion yang baik mencapai 91,57 %, apabila dilakukan refine local mesh lagi, peningkatan prosentasenya tidak signifikan, sehingga tidak perlu dilakukan perbaikan. Pada kondisi ini, hasil analisis sudah dapat dianggap akurat.

4.2.9 Hasil Setelah Refine Mesh

Setelah diperoleh element quality yang baik, dapat dilihat hasil analisisnya seperti berikut:

Gambar 4.5: Tegangan yang Terjadi setelah Refine Hasil diatas, apabila dipotong melintang tepat pada lokasi sumbu lubang, berjarak 203,5 mm dari lokasi beban, diperoleh penampang seperti berikut:

Gambar 4.6: Tegangan yang Terjadi pada Lubang Apabila dilihat pada lokasi titik yang dianalisis, diperoleh besarnya tegangan seperti tabel berikut: Tabel 4.4 Lokasi Titik yang Dianalisis

Lokasi Jarak dari Garis Sumbu Tegangan yang Terjadi

Titik 1 3,58 mm 17,3 N/mm2

Titik 2 5,01 mm 11,2 N/mm2

Titik 3 8,48 mm 10,7 N/mm2

Titik 4 0 mm 8,8 N/mm2

Untuk mendapatkan tegangan yang terjadi pada titik 4, harus dipotong melintang tepat pada lokasi yang berjarak 259,5 mm dari lokasi beban dan hasilnya, diperoleh penampang seperti berikut:

Gambar 4.7: Tegangan yang Terjadi pada Titik 4 Guna mendapatkan tegangan yang terjadi akibat beban yang lain (1,0 N sampai dengan 9,0 N) dapat dilakukan melalui metode yang sama. Berdasarkan data hasil analisis melalui pemodelan dengan software CATIA, dapat dilihat pada Tabel 4.5. Tabel 4.5 Tegangan yang Terjadi Hasil Pemodelan

No. Beban (N) σTitik1 (N/mm2) σTitik2 (N/mm2) σTitik3 (N/mm2) σTitik4 (N/mm2)

1 1 1,73 1,12 1,07 0,88 2 2 3,46 2,24 2,14 1,76 3 3 5,19 3,36 3,21 2,64 4 4 6,92 4,48 4,28 3,52 5 5 8,65 5,60 5,35 4,40 6 6 10,38 6,72 6,42 5,28 7 7 12,11 7,84 7,49 6,16 8 8 13,84 8,96 8,56 7,04 9 9 15,57 10,08 9,63 7,92 10 10 17,30 11,20 10,70 8,80

4.3 Analisis secara Eksperimen

Analisis ini dilakukan dengan cara mengukur regangan yang terjadi pada lokasi yang diinginkan. Untuk itu, pada setiap lokasi yang diinginkan tersebut dipasang sebuah pengukur regangan (strain gage). Pada gelagar yang dianalisis, B-104, ada 4 (empat) lokasi yang akan diukur regangannya. Pada lokasi tersebut sudah terpasang 4 (empat) buah strain gage seperti pada gambar berikut:

Gambar 4.8: Lokasi Strain Gage pada Gelagar B-104 Lokasi strain gage ditinjau dari jarak terhadap beban dapat dilihat pada Tabel 4.6.

Tabel 4.6 Lokasi Strain Gage pada Gelagar B-104

Lokasi Jarak dari Beban Jarak dari Garis Sumbu

Strain Gage 1 203,5 (mm) 3,58 (mm)

Strain Gage 2 203,5 (mm) 5,01 (mm)

Strain Gage 3 203,5 (mm) 8,48 (mm)

Strain Gage 4 259,5 (mm) 0 (mm)

Hasil pengukuran regangan pada strain gage tersebut, selanjutnya diganakan untuk melakukan perhitungan tegangan yang terjadi berdasarkan hukum Hook. Hal penting yang harus dilakukan dalam analisis menggunakan metode eksperimen adalah proses pembebanan tidak boleh melebihi batas elastis. Dengan kata lain, bahwa dalam proses pembebanan, tegangan yang terjadi tidak boleh melebihi batas proporsional, jika tidak demikian hukum Hook tidak berlaku.

4.3.1 Tegangan yang Terjadi Hasil Pengukuran Berdasarkan data hasil pengukuran, dapat dihitung perubahan regangan secara rata-rata pada strain gage 1 (Δε1), strain gage 2 (Δε2), strain gage 3 (Δε3), dan strain gage 4 (Δε4). Selanjutnya dapat dihitung besarnya tegangan yang terjadi berdasarkan besarnya perubahan regangan hasil pengukuran rata-rata. Hasil perhitungan tegangan yang terjadi ini, dapat dilihat pada Tabel 4.13. Tabel 4.13 Tegangan yang Terjadi Hasil Pengukuran

No. Beban (N) Δε1 Δε2 Δε3 Δε4 σ1 (N/mm2) σ2 (N/mm2) σ3 (N/mm2) σ4 (N/mm2) 1 0 0 0 0 0 0,00 0,00 0,00 0,00 2 1 28 24 20 20 1,96 1,68 1,42 1,40 3 2 55 47 41 39 3,87 3,31 2,85 2,75 4 3 84 71 62 59 5,90 4,95 4,32 4,11 5 4 112 94 84 77 7,86 6,58 5,86 5,39 6 5 141 117 104 112 9,89 8,17 7,30 6,70 7 6 170 139 126 114 11,88 9,75 8,82 8,00 8 7 198 163 148 133 13,86 11,43 10,34 9,31 9 8 227 187 169 152 15,87 13,09 11,81 10,62 10 9 255 210 190 171 17,87 14,68 13,32 11,95 11 10 284 232 210 189 19,88 16,26 14,72 13,25 4.3.2 Pengolahan Hasil

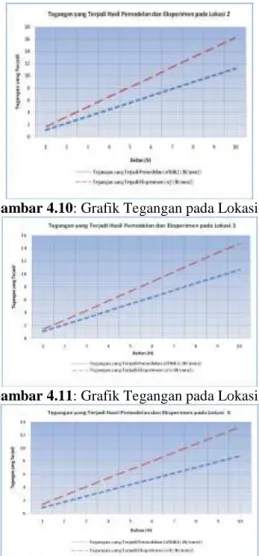

Hasil perhitungan tegangan yang terjadi kedua metode dapat dilihat pada Tabel 4.14. Tabel 4.14 Perbandingan Tegangan yang Terjadi

No. Beban (N) Pemodelan Eksperimen σTitik1 (N/mm2) σ Titik2 (N/mm2) σ Titik3 (N/mm2) σ Titik4 (N/mm2) (N/mmσ1 2) (N/mmσ2 2) (N/mmσ3 2) (N/mmσ4 2) 1 0 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 2 1 1,73 1,12 1,07 0,88 1,96 1,68 1,42 1,40 3 2 3,46 2,24 2,14 1,76 3,87 3,31 2,85 2,75 4 3 5,19 3,36 3,21 2,64 5,90 4,95 4,32 4,11 5 4 6,92 4,48 4,28 3,52 7,86 6,58 5,86 5,39 6 5 8,65 5,60 5,35 4,40 9,89 8,17 7,30 6,70 7 6 10,38 6,72 6,42 5,28 11,88 9,75 8,82 8,00 8 7 12,11 7,84 7,49 6,16 13,86 11,43 10,34 9,31 9 8 13,84 8,96 8,56 7,04 15,87 13,09 11,81 10,62 10 9 15,57 10,08 9,63 7,92 17,87 14,68 13,32 11,95 11 10 17,30 11,20 10,70 8,80 19,88 16,26 14,72 13,25 Selanjutnya hasil perhitungan kedua metode di atas

dapat digambar dalam sebuah grafik.

Gambar 4.10: Grafik Tegangan pada Lokasi 2

Gambar 4.11: Grafik Tegangan pada Lokasi 3

Gambar 4.12: Grafik Tegangan pada Lokasi 4 Berdasarkan hasil perhitungan kedua metode diatas, dapat ditentukan besarnya faktor koreksi, yang menunjukkan hubungan tegangan yang terjadi hasil eksperimen terhadap pemodelan.

Tabel 5.15 Faktor Koreksi

No. Beban (N)

Lokasi

Titik 1 Titik 2 Titik 3 Titik 4

1 1 1,1 1,5 1,3 1,6 2 2 1,1 1,5 1,3 1,6 3 3 1,1 1,5 1,3 1,6 4 4 1,1 1,5 1,4 1,5 5 5 1,1 1,5 1,4 1,8 6 6 1,1 1,5 1,4 1,5 7 7 1,1 1,5 1,4 1,5 8 8 1,1 1,5 1,4 1,5 9 9 1,1 1,5 1,4 1,5 10 10 1,1 1,5 1,4 1,5 Rata-rata 1,1 1,5 1,4 1,6 5. Kesimpulan

Berdasarkan hasil analisis sebuah gelagar aluminium berlubang B-104, dengan sistem pembebanan cantilever, menggunakan metode pemodelan dan ekperimen, dapat disimpulkan sebagai berikut:

1. Tegangan yang terjadi pada titik 1, lokasinya berjarak 203,5 mm dari beban dan 3,58 mm dari garis sumbu, berdasarkan metode pemodelan software CATIA sebesar 17,30 N/mm2;

2. Tegangan yang terjadi pada strain gage 1, terpasang pada lokasi 203,5 mm dari beban dan 3,58 mm dari garis sumbu, berdasarkan metode eksperimen melalui pengukuran regangan sebesar 19,88 N/mm2;

3. Faktor ketelitian yang merupakan faktor koreksi terhadap hasil analisis mengunakan pemodelan adalah sebesar 1,1.

6. Saran

1. Dalam melakukan perbandingan hasil analisis menggunakan pemodelan dan eksperimen, harus dilakukan pada lokasi yang sama. Pada metode pemodelan, dapat dilakukan dengan mendeteksi langsung pada hasil analisis atau melalui sistem koordinat, sedang pada metode eksperimen, hasil analisis dapat langsung dideteksi pada regangan yang terukur pada strain gage.

2. Pada metode eksperimen, ketelitian dalam melakukan pengukuran sangat menentukan dan kehati-hatian daalm mencatat data perubahan regangan merupakan faktor yang menentukan keberhasilan penelitian ini.

3. Mengingat peralatan yang digunakan tampilan datanya masih dalam bentuk analog dengan ketelitian 2 (mm/μm), maka ketelitian data yang dihasilkan tidak seperti peralatan yang tampilan datanya digital.

Daftar Pustaka

Astakhov Viktor P, (1999), Metal Cutting Mechanics, CRC Press, Washington DC Bouché Ch, Leitner A und Saas F, (1974), Dubbel

Taschenbuch für den Maschinenbau, Springer-Verlag, Berlin, Deutschland. Fogiel M, (2004), The Handbook of Mechanical

Engineering, Research & Education Association, New Jersey.

Khurmi RS, Gupta JK, (1984), A Text Book of Machine Design, Eurasia Publishing House, New Delhi.

Matek W, Muhs D und Wittel H, (1987), Roloff/Matek Maschinenelemente, Fredr. Vieweg & Sohn, Braunschweig, Deutschland.

Niemann G, Budiman Anton Dipl.Ing., Priambodo Bambang, (1992), Elemen Mesin I edisi Kedua, Erlangga, Jakarta.