BAB 2

TINJAUAN PUSTAKA

2.1 Aspal

Aspal didefinisikan sebagai material perekat (cementitious), berwarna hitam atau coklat tua dengan unsur utama bitumen. Aspal dapat diperoleh di alam ataupun juga merupakan hasil residu dari pengilangan minyak bumi. Aspal merupakan material yang umum digunakan untuk bahan pengikat agregat, oleh karena itu seringkali bitumen disebut pula sebagai aspal. Pada suhu ruang, aspal adalah material yang berbentuk padat sampai agak padat, dan bersifat termoplastis. Jadi, aspal akan mencair jika dipanaskan sampai dengan temperatur tertentu, dan kembali membeku jika temperatur turun. Bersama dengan agregat, aspal merupakan material pembentuk campuran perkerasan jalan. (Sukirman, 2003).

Aspal dikenal sebagai bahan atau material yang bersifat viskos atau padat, berwarna hitam atau coklat, yang mempunyai daya lekat (adhesif), mengandung bagian-bagian utama yaitu hidokarbon yang dihasilkan dari minyak bumi atau kejadian alami (aspal alam) dan terlarut dalam karbondisulfida. Aspal sendiri dihasilkan dari minyak mentah yang dipilih melalui proses destilasi minyak bumi. Proses penyulingan ini dilakukan dengan pemanasan hingga temperatur 350oC dibawah tekanan atmosfir untuk memisahkan fraksi-fraksi ringan, seperti gasoline (bensin), kerosene (minyak tanah), dan gas oil (Wignall, 2003).

2.1.1 Jenis – Jenis Aspal

Secara umum, jenis aspal dapat diklasifikasikan berdasarkan asal dan proses pembentukannya adalah sebagai berikut :

a. Aspal Alam

Aspal alam ada yang diperoleh di gunung-gunung seperti aspal di pulau buton, dan ada pula yang diperoleh di pulau Trinidad berupa aspal danau. Aspal alam terbesar di dunia terdapat di Trinidad, berupa aspal danau. Indonesia memiliki aspal

alam yaitu di Pulau Buton, yang terkenal dengan nama Asbuton (Aspal Pulau Buton). Penggunaan asbuton sebagai salah satu material perkerasan jalan telah dimulai sejak tahun 1920, walaupun masih bersifat konvensional. Asbuton merupakan batu yang mengandung aspal. Asbuton merupakan material yang ditemukan begitu saja di alam, maka kadar bitumen yang dikandungnya sangat bervariasi dari rendah sampai tinggi. b. Aspal Minyak

Aspal minyak bumi adalah aspal yang merupakan residu destilasi minyak bumi. Setiap minyak bumi dapat menghasilkan residu jenis asphaltic base crude oil yang mengandung banyak aspal, parafin base crude oil yang mengandung banyak parafin, atau mixed base crude oil yang mengandung campuran aspal dengan parafin. Untuk perkerasan jalan umumnya digunakan asphaltic base crude oil. Hasil destilasi minyak bumi menghasilkan bensin, minyak tanah, dan solar yang diperoleh pada temperatur berbeda-beda, sedangkan aspal merupakan residunya. Residu aspal berbentuk padat, tetapi dapat pula berbentuk cair atau emulsi pada temperatur ruang. Jadi, jika dilihat bentuknya pada temperatur ruang, maka aspal dibedakan atas beberapa bagian, yaitu :

1. Aspal padat adalah aspal yang berbentuk padat atau semi padat pada suhu ruang dan mencair jika dipanaskan. Aspal padat dikenal dengan nama semen aspal (asphalt cement). Oleh karena itu, semen aspal harus dipanaskan terlebih dahulu sebelum digunakan sebagai bahan pengikat agregat.

2. Aspal cair (asphalt cut-back) yaitu aspal yang berbentuk cair pada suhu ruang. Aspal cair merupakan semen aspal yang dicairkan dengan bahan pencair dari hasil penyulingan minyak bumi seperti minyak tanah, bensin, atau solar. Bahan pencair membedakan aspal cair menjadi tiga bagian, yaitu :

- Slow Curing dengan bahan pencair solar

- Medium Curing dengan bahan pencair minyak tanah - Rapid Curing dengan bahan pencair bensin.

3. Aspal emulsi, yaitu campuran aspal (55%-65%) dengan air (35%-45%) dan bahan pengemulsi 1% sampai 2% yang dilakukan di pabrik pencampur. Aspal emulsi ini lebih cair daripada aspal cair. Dimana dalam aspal emulsi, butir-butir aspal larut dalam air. Untuk menghindari butiran aspal saling menarik membentuk butir-butir yang lebih besar, maka butiran tersebut diberi muatan listrik. Aspal emulsi dapat dibedakan berdasarkan muatan listriknya, antara lain yaitu :

- Aspal emulsi anionik atau disebut juga dengan emulsi alkali - Aspal emulsi kationik atau disebut dengan emulsi asam - Aspal emulsi nonionik (tidak mengalami ionisasi).

Sedangkan berdasarkan kecepatan mengerasnya, aspal emulsi dapat dibedakan atas tiga bahagian yaitu :

- Rapid Setting - Medium Setting - Slow Setting

Berdasarkan ketiga bentuk aspal tersebut, semen aspal atau aspal padat yang paling banyak digunakan, terutama untuk perkerasan jalan (Sukirman, 2007).

Aspal yang digunakan untuk perkerasan jalan yang dicampurkan dengan agregat dengan atau tanpa bahan tambahan disebut dengan aspal beton. Dan yang paling umum digunakan yaitu aspal beton campuran panas yang dikenal dengan Hot

Mix sedangkan jenis lainnya seperti aspal beton campuran hangat, aspal beton

campuran dingin, dan aspal mastis (Asiyanto, 2008).

Aspal padat iran merupakan salah satu jenis aspal minyak bumi yang diimpor dari Iran-Teheran. Aspal jenis ini sangat sesuai dan direkomendasikan untuk negara beriklim tropis seperti Indonesia, karena di desain untuk bisa elastis menyesuaikan suhu yang naik dan turun, contohnya aspal yang dipergunakan sebagai bahan utama dalam penelitian ini yaitu aspal dengan angka penetrasi 60/70. Untuk data jenis pengujian dan data persyaratan aspal tersebut tercantum pada Tabel 2.1 (Anonim, 2010).

Tabel 2.1 Data Jenis Pengujian dan Persyaratan Aspal Penetrasi 60/70

Sifat Ukuran Spesifikasi Standart

Pengujian Densitas pada T 25 oC K/m3 1010 - 1060 ASTM-D71/3289

Penetrasi pada T 25 oC 0,1 mm 60/70 ASTM-D5

Titik leleh oC 49/56 ASTM-D36

Daktilitas pada T 25 oC Cm Min. 100 ASTM-D113

Kerugian pemanasan %wt Max. 0,2 ASTM-D6

Penurunan pada penetrasi setelah

pemanasan % Max. 20 ASTM-D6&D5

Titik nyala oC Min. 250 ASTM-D92

Kelarutan dalam CS2 %wt Min. 99,5 ASTM-D4

Spot Test Negatif AASHO T102

2.1.2 Sifat Kimiawi Aspal

Aspal dipandang sebagai sebuah sistem koloidal yang terdiri dari komponen molekul berat yang disebut asphaltene, dispersi/hamburan di dalam minyak perantara disebut maltene. Bagian dari maltene terdiri dari molekul perantara disebut resin yang menjadi instrumen di dalam menjaga dispersi asphaltene (Koninklijke, 1987).

Aspal merupakan senyawa hidrogen (H) dan karbon (C) yang terdiri dari bebebrapa senyawa seperti: paraffin, siklo paraffin. naften dan aromatis. Fungsi kandungan aspal dalam campuran juga berperan sebagai selimut agregat dalam bentuk film, dimana aspal yang berperan menahan gaya gesek permukaan dan mengurangi kandungan pori udara yang juga berarti mengurangi penetrasi air masuk ke dalam campuran (Rianung, 2007).

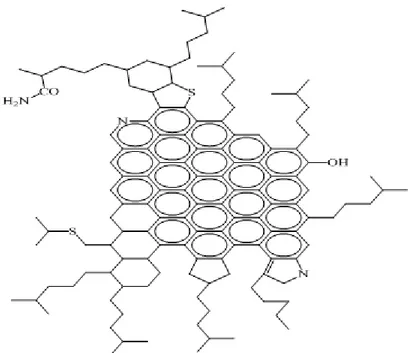

Aspal seperti pada Gambar 2.1, merupakan senyawa yang kompleks, bahan utamanya disusun oleh hidrokarbon dan atom-atom Nitrogen (N), Sulfur (S), dan Oksigen (O) dalam jumlah yang kecil. Dimana unsur-unsur yang terkandung dalam aspal atau bitumen adalah Karbon (82-88%), Hidrogen (8-11%), Sulfur (0-6%), Oksigen (0-1,5%), dan Nitrogen (0-1%).

Gambar 2.1 Struktur Aspal Berikut sifat-sifat dari senyawa penyusun dari aspal : a. Asphaltene

Asphaltene, seperti pada Gambar 2.2, merupakan senyawa komplek aromatis

yang berwarna hitam atau coklat amorf, bersifat termoplatis dan sangat polar, perbandingan komposisi untuk H/C yaitu 1 :1, memiliki berat molekul besar antara 1000 – 100000, dan tidak larut dalam n-heptan. Asphaltene juga sangat berpengaruh dalam menentukan sifat reologi bitumen, dimana semakin tinggi asphaltene, maka bitumen akan semakin keras dan semakin kental, sehingga titik lembeknya akan semakin tinggi, dan menyebabkan harga penetrasinya semakin rendah.

b. Maltene

Di dalam maltene terdapat tiga komponen penyusun yaitu saturate, aromatis, dan resin. Dimana masing-masing komponen memiliki struktur dan komposisi kimia yang berbeda, dan sangat menentukan dalam sifat rheologi bitumen.

Resin merupakan senyawa yang berwarna coklat tua, dan berbentuk solid atau semi solid dan sangat polar, dimana tersusun oleh atom karbon dan hidrogen, dan sedikit atom oksigen, Sulfur, dan Nitrogen, untuk perbandingan hidrogen dengan karbon H/C yaitu 1.3 – 1.4, memiliki berat molekul antara 500 – 50000, serta larut dalam n-heptan.

Aromatis merupakan senyawa yang berwarna coklat tua, berbentuk cairan kental, bersifat non polar, dan di dominasi oleh cincin tidak jenuh, dengan berat molekul antara 300 – 2000, terdiri dari senyawa naften aromatis, dengan komposisinya antara 40 - 65% dari total bitumen.

Saturate merupakan senyawa ini berbentuk cairan kental, bersifat non polar,

dan memiliki berat molekul hampir sama dengan aromatis., serta tersusun dari campuran hidrokarbon berantai lurus, bercabang, alkil naften, dan aromatis, dengan komposisinya berjumlah antara 5-20% dari total bitumen. Gambar 2.3 merupakan struktur kimia dari senyawa saturate dengan bentuk susunan rantai yang berbeda.

Gambar 2.3 Struktur Saturate

Dengan demikian maka aspal atau bitumen adalah suatu campuran cairan kental senyawa organik, berwarna hitam, lengket, larut dalam karbon disulfida (CS2), dan struktur utamanya merupakan ”polisiklik aromatis hidrokarbon” yang sangat kompak. (Nuryanto, 2008).

2.1.3 Fungsi Aspal Sebagai Material Perkerasan Jalan

Aspal yang digunakan sebagai bahan material perkerasan jalan dipandang berfungsi sebagai :

1. Bahan pengikat, memberikan ikatan yang kuat antara aspal dengan agregat dan antara sesama aspal.

2. Bahan pengisi, mengisi rongga antar butir agregat dan pori-pori yang ada dalam butir agregat itu sendiri.

Untuk dapat memenuhi kedua fungsi aspal itu dengan baik, maka aspal haruslah memiliki sifat adhesi dan kohesi yang baik, serta pada saat dilaksanakan mempunyai tingkat kekentalan tertentu. Penggunaan aspal pada perkerasan jalan dapat melalui dicampurkan pada agregat sebelum dihamparkan (prahampar), seperti lapisan beton aspal atau disiramkan pada lapisan agregat yang telah dipadatkan dan ditutupi oleh agregat-agregat yang lebih halus (pascahampar).

Fungsi utama aspal untuk kedua jenis proses pembentukan perkerasan jalan yaitu proses pencampuran prahampar dengan pascahampar itu berbeda. Pada proses prahampar aspal yang dicampurkan dengan agregat akan membungkus atau menyelimuti butir-butir agregat, mengisi pori antar butir, dan meresap ke dalam pori-pori masing-masing butir.

Pada proses pascahampar, aspal disiramkan pada lapisan agregat yang dipadatkan, lalu di atasnya ditaburi butiran agregat halus. Pada proses ini aspal akan meresap ke dalam pori-pori antar butir agregat dibawahnya. Fungsi utamanya adalah menghasilkan lapisan perkerasan bagian atas yang kedap air dan tidak mengikat agregat sampai ke bagian bawah.

2.2 Modifikasi Polimer Aspal

Bahan aditif aspal adalah suatu bahan yang dipakai untuk ditambahkan pada aspal. Penggunan bahan aditif aspal merupakan bagian dari klasifikasi jenis aspal modifier yang yang berunsur dari jenis karet, karet sintetis atau buatan juga dari karet yang sudah diolah (dari ban bekas), dan juga dari bahan plastik (Rianung, 2007).

Penggunaan campuran polimer aspal merupakan trend yang semakin meningkat tidak hanya karena faktor ekonomi, tetapi juga demi mendapatkan kualitas aspal yang lebih baik dan tahan lama. Modifikasi polimer aspal yang diperoleh dari interaksi antara komponen aspal dengan bahan aditif polimer dapat meningkatkan sifat-sifat dari aspal tersebut. Dalam hal ini terlihat bahwa keterpaduan aditif polimer yang sesuai dengan campuran aspal. Penggunaan polimer sebagai bahan untuk memodifikasi aspal terus berkembang di dalam dekade terakhir. (Fei-Hung, 2000).

Badan Litbang Kementerian PU (2007), melakukan pengujian dengan menggunakan bahan aditif dengan menggunakan karet alam untuk meningkatkan mutu perkerasan jalan beraspal sebesar 3 % dari berat aspal minyak dengan hasil memperbaiki karakteristik aspal konvensional, meningkatkan mutu perkerasan beraspal yang ditunjukkan dengan peningkatan modulus resilien dan kecepatan deformasi, meningkatkan umur konstruksi perkerasan jalan yang ditunjukkan percepatan terjadinya retak dan alur.

PT. Tunas Mekar Adiperkasa dengan produknya aspal BituPlus®. Dimana aspal ini memakai polimer elastomer atau dari bahan jenis karet. Pengujian terhadap pemakaian aspal tersebut dihasilkan aspal yang memiliki titik lembek tinggi, kelenturan yang lebih baik serta penetrasi yang optimal daripada menggunakan aspal biasa serta perkerasan jalan lebih tahan terhadap aging akibat pengaruh sinar ultraviolet sehingga memperbaiki kinerja beton aspal (Rianung, 2007).

Penambahan bahan polimer pada aspal yang bersifat plastomer dapat meningkatkan kekuatan tinggi dalam campuran aspal polimer. Pada sisi lain, bahan yang bersifat elastomer seperti karet alam, maupun karet sintetis, dapat memberikan aspal dengan fleksibilitas dan keelastisan yang lebih baik, termasuk juga perbaikan terhadap resistensi dan ketahanan terhadap temperatur rendah. (Strommer 1986).

Untuk memperbaiki sifat-sifat dari bahan permukaan aspal, peneliti telah memusatkan perhatian pada aditif yang diperoleh dengan memanfaatkan bahan-bahan bekas, seperti karet ban dan polistirena bekas. Untuk bahan-bahan polimer haruslah

yang dapat meningkatkan resistensi terhadap keretakan letih, mengurangi cakupan deformasi permanen dan mengurangi pengerasan pada suhu tinggi.

2.2.1 Pemanfaatan Karet Ban

Ban merupakan produk karet yang diproduksi dalam jumlah volume yang cukup banyak, dan juga merupakan elemen terpenting dalam bagian suatu kenderaan. Penggunaan karet alam maupun karet sintetis cukup banyak dipakai di dalam industri ban.

Ban saat ini secara essensial merupakan suatu komposit karet. Ban diproduksi dari beberapa komponen yang terpisah seperti tread, inerlainer, beads, belds, dan lain-lain serta komponen-komponen yang berbeda yang memiliki kandungan karet yang berbeda pula. Ban bekas tidaklah murni tetapi ini dibentuk dari kandungan bahan pengisi yang tinggi, seperti campuran elastromer dan bermacam-macam aditif. Beberapa jenis ban seperti ban radial walaupun dalam pembuatannya dicampur dengan karet sintetis, tetapi jumlah karet alam yang digunakan tetap lebih besar, yaitu dua kali lipat komponen karet alam untuk pembuatan ban non-radial. Jenis-jenis ban yang besar kurang baik apabila dibuat dari bahan karet jenis sintetis yang lebih banyak (Tim Penulis PS, 2004).

Ban bukanlah hanya campuran antara karet alam dengan karet sintetik, tetapi dalam wujud campuran-campuran, yang terdiri dari elastomer-elastomer dan berbagai bahan tambahan. Bahan tambahan tersebut dapat digolongkan sebagai bahan vulkanisasi, akselerator, penguat, antidegradants, dan pelunak.

Umumnya ban ini dapat dipergunakan kembali setelah diperbaiki, dimana hasil pengembangannya biasa disebut dengan vulkanisir. Ban-ban bekas tersebut dapat dikelola berupa ban bekas utuh, dibelah, dipotong-potong, dan diserut. Setiap ban mobil umumnya mempunyai berat 9,1 kg dengan berat dari karet sebesar 5,4 - 5,9 kg yang terdiri dari 35% karet alam dan 65% karet sintetis. Sedangkan ban truk biasanya mempunyai berat 18,2 kg yang mengandung 60 – 70% karet yang terdiri dari 65% karet alam dan 35% karet sintetis. Dan dari berbagai macam ban, ban jenis

radial dengan serat baja merupakan ban yang paling banyak dipakai. Tabel 2.2 merupakan kandungan kimia yang terdapat pada kendaraan bermotor (Satyarno, 2006).

Tabel 2.2 Kandungan Kimia Karet Ban Kendaraan Bermotor

No Jenis Pemeriksaan Hasil

1 Kadar Karet Alam 25%

2 Kadar Karet Butadien 15%

3 Kadar Butil Karet 5%

4 Kadar Karbon Hitam 35%

5 Kadar ZnO 4%

6 Kadar Oil/Naften/Aromatik 4%

7 Kadar Kotoran/Debu/Kaolin/Kalsium 12%

Di Indonesia, ban bekas ini setelah divulkanisir, pada umumnya digunakan lagi sebagai peralatan rumah tangga, seperti ember, meja-kursi, sandal, dan tali. Sementara di Amerika ban bekas sudah didaur ulang untuk keperluan bahan campur pada pengerjaan lapis keras. Tentunya karet ban bekas ini pun dapat pula dimanfaatkan di Indonesia sebagai bahan aditif untuk campuran aspal.

Ban bekas bersifat sangat stabil dan merupakan suatu polimer berantai panjang. Beberapa karakteristik dari ban bekas yaitu stabilitasnya dan sifatnya yang tahan lama, menarik, dan kelayakannya selama pemakaiannya. Faktanya adalah bahwa ban bekas merupakan suatu polimer termoset yang berarti sulit untuk meleleh atau sulit diuraikan menjadi komponen penyusunnya (Liang, 2004).

Dalam daur ulang ban bekas, banyak sekali penelitian-penelitian yang telah dilakukan, terutama terhadap alternatif temuan teknologi yang bersifat lebih ekonomis dan banyak sumber daya konservatif agar memperoleh kembali bahan-bahan yang berharga dari bermacam-macam bahan-bahan yang berbasis polimer. Metoda pendaur-ulangan ini dapat diterapkan tetapi tidak terbatas pada ban roda sisa saja, bisa juga plastik, dan sejumlah bahan-bahan polimer yang berbeda atau campuran-campuran kompleks (Ediputra, 2010).

Pemanfaatan karet ban sebagai aditif juga dinilai efektif untuk meningkatkan sifat mekanik dari campuran aspal sehingga menjadi lebih elastis dan tidak mudah mengalami deformasi ketika diberi beban yang berat.

2.2.2 Pemanfaatan Polistirena

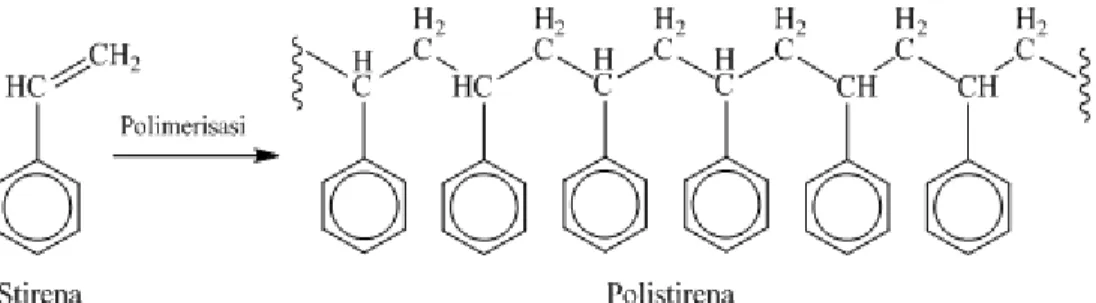

Polistirena pertama kali dibuat pada 1839 oleh Eduard Simon, seorang apoteker Jerman. Polistirena adalah sebuah polimer dengan monomer stirena, sebuah hidrokarbon cair yang dibuat secara komersial dari minyak bumi. Pada suhu ruangan, polistirena biasanya bersifat termoplastik padat, dapat mencair pada suhu yang lebih tinggi.

Polistirena merupakan polimer hidrokarbon parafin yang terbentuk dengan cara reaksi polimerisasi, dimana reaksi pembentukan polistirena seperti pada Gambar 2.4 (Rianung, 2007).

Gambar 2.4 Reaksi Polimerisasi Polistirena

Polistirena adalah molekul yang memiliki berat molekul ringan, dimana polistirena terbentuk dari monomer-monomer stirena yang berbau harum. Polistirena memeiliki bentuk padatan murni yang tidak berwarna, bersifat ringan, keras, tahan terhadap panas, agak kaku, tidak mudah patah dan tidak beracun, memiliki kestabilan dimensi yang tinggi dan shrinkage yang rendah, tahan terhadap air, tahan terhadap bahan kimia non-organik, juga tahan terhadap alkohol, dan sangat mudah terbakar. Untuk sifat-sifat fisik dari polistirena disajikan pada Tabel 2.3 (Rianung, 2007).

Tabel 2.3 Sifat-Sifat Fisik Polistirena

Sifat Fisis Ukuran

Densitas 1050 kg/m³

Densitas EPS 25 - 200 kg/m³

Spesifik Gravitasi 1,05

Konduktivitas Listrik (s) 10-16 S/m

Konduktivitas Panas (k) 0.08 W/(m·K)

Modulus Young(E) 3000-3600 MPa

Kekuatan Tarik (s

t) 46–60 MPa

Perpanjangan 3–4%

Notch test 2–5 kJ/m²

Temperatur Transisi gelas (Tg) 95 °C

Salah satu jenis polistirena yang cukup populer di kalangan masyarakat produsen maupun konsumen adalah polistirena foam. Polistirena foam dikenal luas dengan istilah styrofoam yang seringkali digunakan secara tidak tepat oleh publik karena sebenarnya styrofoam merupakan nama dagang yang telah dipatenkan oleh perusahaan Dow Chemical. Oleh pembuatnya Styrofoam dimaksudkan untuk digunakan sebagai insulator pada bahan konstruksi bangunan.

Polistirena foam dihasilkan dari campuran 90-95% polistirena dan 5-10% gas seperti n-butana atau n-pentana. Polistirena foam dibuat dari monomer stirena melalui polimerisasi suspensi pada tekanan dan suhu tertentu, selanjutnya dilakukan pemanasan untuk melunakkan resin dan menguapkan sisa blowing agent. Polistirena foam merupakan bahan plastik yang memiliki sifat khusus dengan struktur yang tersusun dari butiran dengan kerapatan rendah, mempunyai bobot ringan, dan terdapat ruang antar butiran yang berisi udara yang tidak dapat menghantar panas sehingga hal ini membuatnya menjadi insulator panas yang sangat baik (Anonim, 2008).

Polistirena foam begitu banyak dimanfaatkan dalam kehidupan, tetapi tidak dapat dengan mudah direcycle sehingga pengolahan limbahnya harus dilakukan secara benar agar tidak merugikan lingkungan. Pemanfaatan limbah dari polistirena foam yang cukup banyak dan sangat mudah diperoleh ini dinilai efektif meningkatkan

kekuatan tekan dan ketahanan terhadap air karena sifat fisis dari polistirena yang tahan terhadap air, juga kaku dan keras sehingga perlu ditambahkan sebagai bahan aditif dalam campuran aspal untuk pembuatan aspal polimer. Dan hal ini juga merupakan salah satu cara yang paling tepat untuk meminimalisir limbah tersebut. (Damayanthi, 2004).

2.3 Agregat

Yang dimaksud agregat dalam hal ini adalah berupa batu pecah, krikil, pasir ataupun komposisi lainnya, baik hasil alam (natural aggregate), hasil pengolahan (manufactured aggregate) maupun agregat buatan (syntetic aggregate) yang digunakan sebagai bahan utama penyusun perkerasan jalan.

Menurut Pedoman No. 023/T/BM/1999, SK No. 76/KPTs/Db/1999. Dep. Kimpraswil Pusat Penelitian dan Pengembangan Teknologi Prasarana Jalan, agregat dibedakan dalam beberapa kelompok yaitu :

1. Agregat kasar, yaitu batuan yang tertahan saringan No. 8 (2,36 mm) terdiri atas batu pecah atau kerikil pecah. Agregat kasar dalam campuran beraspal panas untuk mengembangkan volume mortar dengan demikian membuat campuran lebih ekonomis dan meningkatkan ketahanan terhadap kelelehan.

2. Agregat halus, yaitu batuan yang lolos saringan No. 8 (2,36 mm) dan tertahan saringan No. 200 (0.075 mm) terdiri dari hasil pemecahan batu atau pasir alam. Fungsi utama dari agregat halus adalah untuk mendukung stabilitas dan mengurangi deformasi permanen dari campuran melalui ikatan dan gesekan antar partikel, berkenaan dengan itu agregat halus harus memiliki kekerasan yang cukup dan mempunyai sudut, mempunyai bidang pecah permukaan, bersih dan bukan bahan organik.

3. Agregat pengisi (filler), terdiri atas bahan yang lolos saringan No. 200 (0,075 mm) tidak kurang dari 75% terhadap beratnya.(SK. SNI M-02- 1994-03). Fungsi dari Filler adalah untuk meningkatan viskositas aspal dan untuk mengurangi kepekaan terhadap temperatur (Rianung, 2007).

2.3.1 Penggunaan Pasir Sebagai Bahan Agregat

Pasir adalah bahan batuan halus yang terdiri dari butiran sebesar 0,14 - 5 mm didapat dari hasil disintegrasi batu alam (natural sand) atau dapat juga pemecahanya (artifical sand), dari kondisi pembentukan tempat terjadinya pasir alam dapat dibedakan atas : pasir galian, pasir sungai, pasir laut yaitu bukit-bukit pasir yang dibawa ke pantai (Setyono, 2003).

Pasir merupakan agregat halus yang berfungsi sebagai bahan pengisi dalam campuran aspal beton. Agregat ini menempati kurang lebih 70% dari volume aspal, sehingga akan sangat berpengaruh terhadap kekuatannya. Persyaratan pasir menurut PUBI 1982 agar dapat digunakan sebagai bahan konstruksi adalah sebagai berikut : - Pasir harus bersih. Bila diuji dengan memakai larutan pencuci khusus, tinggi

endapan pasir yang kelihatan dibandingakan tinggi seluruhnya endapan tidak kurang dari 70%.

- Kandungan bagian yang lewat ayakan 0,063 mm (Lumpur) tidak lebih besar dari 5% berat.

- Angka modulus halus butir terletak antara 2,2 sampai 3,2 bila diuji memakai rangkaian ayakan dengan mata ayakan berukuran berturut-turut 0,16 mm, 0,315 mm, 0,63 mm, 1,25 mm, 2,5 mm, dan 10 mm dengan fraksi yang lewat ayakan 0,3 mm minimal 15% berat.

- Pasir tidak boleh mengandung zat-zat organik yang dapat mengurangi mutu aspal. Kekekalan terhadap larutan MgSO4, fraksi yang hancur tidak lebih dari 10% berat.

- Untuk beton dengan tingkat keawetan yang tinggi, reaksi pasir terhadap alkali harus negatif (Setyawan, 2006).

Senyawa kimia silikon dioksida, juga yang dikenal dengan silika (dari bahasa latin silex), adalah oksida dari silikon dengan rumus kimia SiO2 dan telah dikenal sejak dahulu kekerasannya. Silika ini paling sering ditemukan di alam sebagai pasir atau kuarsa, serta di dinding sel diatom.

2.4 Inisiator Dikumil Peroksida

Diantara berbagai tipe inisiator, peroksida (ROOR) dan hidroperoksida (ROOH) merupakan jenis yang paling banyak digunakan. Mereka tidak stabil dengan panas dan terurai menjadi radikal-radikal pada suatu suhu dan laju yang tergantung pada strukturnya. Yang ideal, suatu inisiator peroksida mestilah relatif stabil pada suhu pemrosesan polimer untuk menjamin laju reaksi yang layak (Stevens, 2001).

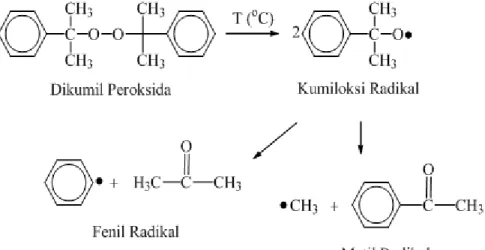

Dekomposisi termal dapat berguna diaplikasikan ke peroksida organik atau senyawaan azo, contohnya dikumil peroksida ketika dipanaskan mungkin membentuk dua fenil radikal dengan melepas CO2. Suatu keadaan awal dekomposisi yang didapat ketika dikumil peroksida digunakan :

Teknik crosslinking (ikat silang) karet dengan peroksida telah dikenal sejak lama. Keuntungan umum menggunakan peroksida sebagai zat ikat silang adalah ketahanannya baik pada suhu tinggi dalam waktu yang lama, keelastisannya yang baik, dan tidak ada penghilangan warna pada produk akhir.

Dikumil Peroksida (DCP), seperti pada Gambar 2.5 adalah sumber radikal sumber yang kuat, digunakan sebagai inisiator polimerisasi, katalis, dan zat penvulkanisasi. Temperatur waktu paruh 100 oC (untuk 890 menit) 120 oC (untuk 120 menit atau 2 jam) 160 oC (untuk 3 menit), dan 180 (untuk 1,2 menit). DCP terdekomposisi dengan cepat, menyebabkan kebakaran dan ledakan, pada pemanasan dibawah pengaruh cahaya (Eddyanto, 2007).

Dikumil peroksida pada pemanasan tertentu dapat membentuk kumiloksi radikal, dan dapat juga membentuk fenil radikal dan metil radikal, seperti yang ditunjukkan pada Gambar 2.6 yang merupakan mekanisme radikal dari dikumil peroksida (Eddyanto, 2007).

Gambar 2.6 Mekanisme Radikal Dari Dikumil Peroksida

2.5 Divenil Benzena (DVB)

Divenil benzena (DVB) berubah-ubah secara ekstrim zat crosslinking (ikat silang) yang sangat baik dan juga meningkatkan sifat-sifat polimer. Sebagai contoh, divenil benzena banyak digunakan pada pabrik adesif, plastik, elastromer, keramik, material biologis, mantel, katalis, membran, peralatan farmasi, khususnya polimer dan resin penukar ion. Gambar 2.7 merupakan struktur dari divenil benzena dalam bentuk meta (m) dan para (p).

Rumus molekul DVB C10H10, dengan titik didih 195o C dan titik nyala 76o C, bersifat tidak larut dalam air akan tetapi larut dalam etanol dan eter. Ketika bereaksi bersama-sama dengan stirena, DVB dapat digunakan sebagai monomer reaktif dalam resin poliester. Stirena dan DVB bereaksi secara bersama-sama menghasilkan suatu kopolimer stirena DVB (James, 2005). Adapun penggunaan divenil benzena dalam penelitian ini sebagai pengikat sambung silang (crosslinker) pada campuran antara aspal, serbuk halus karet ban, dan juga polistirena.

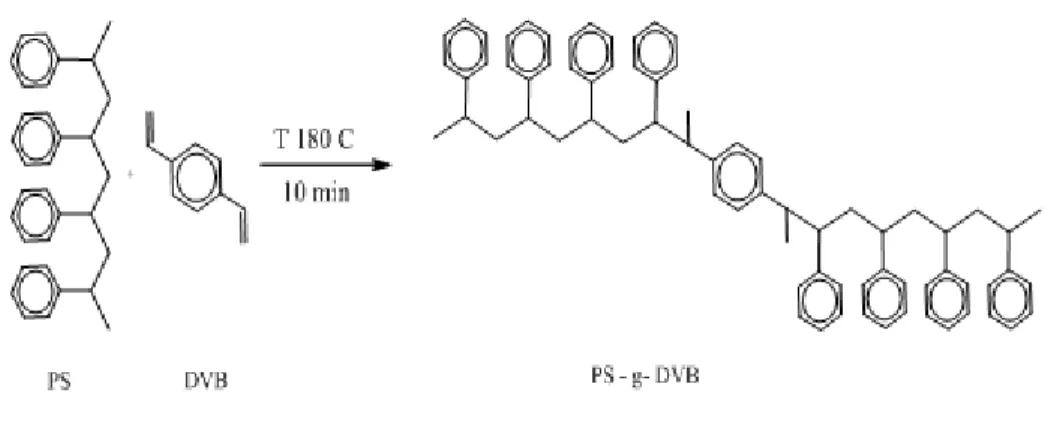

2.5.1 Grafting Divenil Benzena Pada Polistirena

Reaksi grafting divenil benzena pada polistirena dapat terjadi selama proses pembuatan aspal polimer. Mekanisme reaksi diperkirakan berlangsung melalui radikal bebas. Reaksi diawali dengan dekomposisi inisiator oleh termal sehingga terbentuk radikal bebas. Selanjutnya radikal bebas ini menyerang ikatan rangkap dari divenil benzena dan terbentuk radikal divenil benzena. Kemudian radikal divenil benzena ini berikatan dengan polistirena dan terbentuk ikatan silang. Adanya ikatan slang akan menambah kekuatan sifat mekaniknya (Eddyanto, 2007).

Menurut Eddyanto (2007) reaksi pengikatan silang antara rantai polistirena dengan molekul divenil benzena berlangsung seperti Gambar 2.8 Disamping terjadinya ikatan silang, reaksi polimerisasi divenil benzena membentuk homopolimer yang sangat mungkin terjadi karena adanya inisiator dikumil peroksida sebagai sumber radikal bebas dan reaksi ini tidak diharapkan.

2.6 Karakterisasi Modifikasi Aspal Polimer

Karakteristik dari modifikasi aspal polimer yang diukur dengan pengujian sifat mekanik, sifat fisik dan analisis dengan FTIR. Dimana untuk pengujian sifat mekanis yaitu dengan uji kuat tekan. Sedangkan pengujian sifat fisik yaitu dengan uji penyerapan air, uji sifat termal material dengan DTA, dan uji morfologi dengan SEM. Untuk analisis gugus fungsi dengan Spektroskopi FT-IR.

2.6.1 Pengujian Kuat Tekan

Untuk pengujian kuat tekan berdasarkan ASTM D 1559-76. Prinsip dasar metode ini adalah pemeriksaan stabilitas dan kelelehan (flow), serta analisis kepadatan dan pori dari campuran padat yang terbentuk. Prosedur pengujian mengikuti SNI 03-6758-2002, atau ASTM D 1559-76.

Pemeriksaan uji kuat tekan dilakukan untuk mengetahui secara pasti akan kekuatan tekan yang sebenarnya apakah sesuai dengan yang direncanakan atau tidak. Pada mesin uji kuat tekan benda diletakkan dan diberikan beban sampai benda runtuh, yaitu pada saat beban maksimum. Pengukuran kuat tekan (compressive

strength) aspal polimer dapat dihitung dengan menggunakan persamaan sebagai

berikut :

A P

Fc ...(2.1)

Dengan : P = Gaya maksimum dari mesin tekan, kgf

A = Luas permukaan yang diberi tekanan, mm2

Fc = Nilai kuat tekan, kgf/mm2 (MPa)

Nilai P yang merupakan gaya maksimum dari hasil pengujian dimasukkan ke dalam persamaan diatas untuk memperoleh nilai kuat tekan dari masing-masing material yang diuji (Newdesnetty, 2009).

2.6.2 Pengujian Penyerapan Air

Pengujian penyerapan air ini mengacu pada ASTM C 20-00-2005. Dimana untuk mengetahui besarnya penyerapan air oleh aspal polimer, dihitung dengan menggunakan persamaan sebagai berikut (Newdesnetty, 2009) :

( ) x100% B B B PA Air Penyerapan Nilai k k j ... (2.2)Dengan : PA = persentase penyerapan air (%)

Bk = berat sampel kering (kg)

Bj = berat jenuh air (kg)

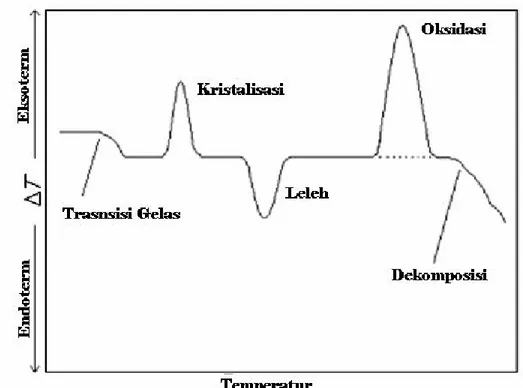

2.6.3 Pengujian Termal dengan Differential Thermal Analysis

Differential Thermal Analysis (DTA) yaitu merupakan suatu alat untuk

menganalisis sifat termal suatu sampel yang memiliki berat molekul tinggi seperti bahan-bahan polimer dengan perlakuan sampel dipanaskan sampai terurai, yang kemudian transisi-transisi termal dalam sampel tersebut dideteksi dan diukur. DTA digunakan untuk menentukan temperatur kitis atau transisi gelas (Tg), temperatur maksimum (Tm) dan perubahan temperatur (∆T), dengan ukuran sampel berkisar 30 mg (Stevens, 2001).

Analisis termal bukan saja mampu untuk memberikan informasi tentang perubahan fisik sampel (misalnya titik leleh dan penguapan), tetapi terjadinya proses kimia yang mencakup polimerisasi, degradasi, dekomposisi, dan sebagainya. Dalam bidang campuran polimer (poliblen) pengamatan suhu transisi kaca (Tg) sangat penting untuk meramalkan interaksi antara rantai dan mekanisme pencampuran beberapa polimer.

Campuran polimer yang homogen akan menunjukkan satu puncak Tg (eksotermis) yang tajam dan merupakan fungsi komposisi. Tg campuran biasanya berada diantara Tg dari kedua komponen, karena itu pencampuran homogen digunakan untuk menurunkan Tg , seperti halnya plastisasi dengan pemlastis cair.

Pencampuran polimer heterogen ditujukan untuk menaikkan ketahanan bentur bahan polimer. Campuran polimer heterogen ini ditandai dengan beberapa puncak Tg, karena disamping masing-masing komponen masih merupakan fase terpisah, daerah antarmuka mungkin memberikan Tg yang berbeda. Pengamatan termal campuran polimer juga dapat digunakan untuk menentukan parameter interaksi, yang merupakan faktor penurunan suhu leleh kristal (Wirjosentono, 1995).

Sifat termal polimer merupakan salah satu sifat yang paling penting karena menentukan sifat mekanis bahan polimer. Senyawa – senyawa polimer menunjukkan suhu transisi gelas pada suhu tertentu. Senyawa polimer amorf seperti polistirena dan bagian amorf dari polimer semi – kristalin seperti polietilen memiliki suhu transisi gelas (Tg), namun polimer kristalin murni seperti elastomer tidak memiliki suhu transisi gelas, namun hanya menunjukkan suhu leleh (Tm). Gambar 2.9 berikut merupakan pola kuva umum DTA.

Suhu transisi gelas terjadi ketika polimer amorf atau bagian amorf polimer semi-kristalin menunjukkan perubahan dari keadaan lunak dan elastis menjadi keadaan keras, rapuh dan mirip getas. Suhu transisi gelas dipengaruhi oleh fleksibilitas rantai, kekuatan dan ukuran gugus samping dan fleksibilitas rantai samping. Fleksibilitas rantai ditentukan oleh kemudahan gugus – gugus yang berikatan kovalen untuk berotasi. Rotasi ditentukan oleh energi dari gaya – gaya kohesi molekul. Penurunan fleksibilitas rantai meningkatkan Tg melalui peningkatan halangan sterik. Halangan sterik ditentukan oleh ukuran dan bentuk rantai utama.

Gugus – gugus samping yang besar dan kaku menurunkan fleksibilitas rantai utama sehingga Tg meningkat. Penamabahan gugus samping yang fleksibel menghsilkan peningkatan jarak antar rantai sehingga gaya intermolekuler menurun dan kemuluran meningkat. Hal ini dapat dicapai dengan penambahan pemlastis dan aditif lainnya (Kristian, 2008).

2.6.4 Pengujian Morfologi dengan Scanning Electron Microscopy

Scanning Elektron Mikroskopy (SEM) merupakan alat yang dapat membentuk

bayangan permukaan. Morfologi suatu benda uji dapat dipelajari dengan mikroskop elektron pancaran karena jauh lebih mudah mempelajari struktur permukaan atau morfologi itu secara langsung (Stevens, 2001).

Berkas elektron dengan diameter 5-10 nm diarahkan pada spesimen. Interaksi berkas elektron dengan spesimen menghasilkan beberapa fenomena yaitu hamburan balik berkas elektron, sinar X, elektron sekunder dan absorpsi elektron. Teknik SEM pada hakekatnya merupakan pemeriksaan dan analisa permukaan. Data atau tampilan yang diperoleh adalah data dari permukaan atau dari lapisan yang tebalnya sekitar 20 µm dari permukaan.

Gambar permukaan yang diperoleh merupakan tofografi dengan segala tonjolan, lekukan dan lubang pada permukaan. Gambar tofografi diperoleh dari penagkapan elektron sekunder yang dipancarkan oleh spesimen. Sinyal elektron sekunder yang dihasilkan ditangkap oleh detector yang diteruskan ke monitor. Pada

monitor akan diperoleh gambar yang khas menggambarkan mofologi spesimen. Selanjutnya gambar di monitor dapat dipotret dengan menggunakan film hitam putih atau dapat pula direkam ke dalam suatu disket. Sampel yang dianalisa dengan teknik ini harus mempunyai permukaan dengan konduktivitas tinggi. Karena polimer mempunyai kondiktivitas rendah maka bahan perlu dilapisi dengan bahan konduktor (bahan pengantar) yang tipis. Bahan yang biasa digunakan adalah perak, tetapi juga dianalisa dalam waktu yang lama, lebih baik digunakan emas atas campuran emas dan palladium (Rafli, 2008).

2.6.5 Analisis Gugus Fungsi dengan Spektroskopi Fourier Transform Infra Red Spektroskopi FT-IR merupakan suatu metode analisis yang umum dipakai untuk meneliti bahan polimer dan analisis gugus fungsi. Dengan cara menentukan dan merekam hasil spektra residu dengan serapan energi oleh molekul organik dalam sinar infra merah.

Daerah infra merah merupakan bagian yang memiliki panjang gelombang dari 760–1 jt nm. Apabila daerah ini, molekul diberi energi maka molekul tersebut dapat menyebabkan tekukan dan uluran ikatan itu akan meningkat, atau energi ini dapat menyebabkan getaran dalam molekul-molekul dimana atom dalam molekul mengubah posisi relatifnya. Setiap gugus fungsi dalam molekul umumnya mempunyai karakteristik sendiri sehingga spektroskopi IR dapat digunakan untuk mendeteksi gugus yang spesifik pada polimer. Intensitas pita serapan merupakan ukuran konsentrasi gugus yang khas yang dimiliki oleh polimer (Stevens, 2001).

Penetapan secara kualitatif dapat dilakukan dengan membandingkan tinggi peak (transmitansi) pada panjang gelombang tertentu yang dihasilkan oleh zat yang diuji dan zat yang standar. Dalam ilmu material analisa ini digunakan untuk mengetahui ada tidaknya reaksi atau interaksi antara bahan -bahan yang dicampurkan. Selain itu, nilai intensitas gugus yang terdeteksi dapat menentukan jumlah bahan yang bereaksi atau yang terkandung dalam suatu campuran (Antonius, 2009).