BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Pengumpulan Data 4.1.1. Data Umum Perusahaan 4.1.1.1 Sejarah Perusahaan

Berangkat dari sebuah bengkel kecil, ADR Group (Automotive Diesel

Radiator) tumbuh menjadi salah satu group terkemuka dalam industri suku cadang

otomotif khususnya dalam bidang usaha yang berupa filter, radiator, pipa rem, tanki bahan bakar, knalpot, semi trailer, axle, dump hois, kotak kardus, gasket dan sebagai komponen otomotif lainnya. PT. XXX yang berdiri sejak tahun 1984 merupakan salah satu anak perusahaan ADR Group yang memproduksi Oil Filter,

Fuel Filter, Wet Filter dan Air Filter.

Pertumbuhan industri yang cepat tentunya memerlukan dukungan yang kuat dari berbagai sektor lain, salah satunya adalah bersedianya alat-alat berat yang memadai PT. XXX adalah salah satu perusahaan yang memproduksi filter

perusahaan yang memproduksi untuk alat-alat berat yang handal di Indonesia saat ini.

Dengan dukungan dan teknologi tinggi serta lisensi dari Donaldson Company Inc. Amerika, yang merupakan salah satu perusahaan terkemuka dalam bidang filter dan sistem filtrasi PT. XXX memproduksi berbagai tipe dan jenis filter, untuk kebutuhan dalam negeri maupun luar negeri (export). ISO 9002 yang diperoleh tahun 1994 menjadi jaminan mutu PT. XXX yang mempunyai orientasi penjualan untuk luar negeri (export). Untuk tahun ini PT. XXX menuju standard kualitas yang lebih tinggi cakupannya, standard kualitas ini dinamakan TS 16949 yang isinya berupa sistem Manajemen Mutu ISO 9001 dengan berfokus pada

customer stasfaction dari perbaikan yang berkesinambungan.

PT. XXX mendirikan pabrik dengan luas lahan kurang lebih 15.000 m2 dan berlokasi di jalan raya L.P.P.U Curug No. 88 Bitung. Tangerang 15810, Banten. Beberapa pertimbangan atas pemilihan lokasi ini antara lain adalah karena :

a. Harga tanah cukup murah karena berada pada lingkungan pemukiman yang penduduknya belum padat.

b. Lokasi sangat strategis karena berdekatan dengan jalan tol arah Tangerang-Jakarta dan Merak.

c. Lingkungan aman dan lalu lintas lancar, hal ini dapat dilihat dari tingkat kerusuhan yang terjadi di daerah sekitar yang relatif kecil. Didukung dengan keramah tamahan masyarakat sekitar yang banyak mendukung keberadaan perusahaan ini. Hal ini juga dikarenakan peningkatan tarif hidup masyarakat sekitar yang menjadi karyawan disini maupun dengan penyediaan lingkungan rumah makan dan fasilitas lain yang menambah penghasilan penduduk sekitar.

d. Tanah cukup luas sehingga akan memudahkan perusahaan apabila pada masa mendatang perusahaan akan memperluas bangunan yang ada.

4.1.1.3 Kondisi Sosiologis dan Jaminan Sosial Kesejahteraan Perusahaan a. Kondisi Sosiologis

Untuk menjaga kesetabilan dan suasana yang harmonis didalam suatu perusahaan perlu adanya suatu tatanan baik dari lingkungan perusahaan ataupun

karyawan dalam melaksanakan aktivitas kerjanya, maka dari itu PT. XXX telah melakukan pembenahan dan penataan baik dari lingkungan perusahaan maupun dari lingkungan kerja itu sendiri. Sebagai wujudnya telah dilakukannya antara lain:

a. Penghijauan pada lingkungan perusahaan dengan menanam pohon dan bunga pada setiap halaman dan pinggir jalan.

b. Menginstruksikan kepada setiap line atau bagian untuk melakukan 5S setiap hari jumat sore.

c. Diadakannya petugas kebersihan lingkungan.

b. Jaminan Sosial Kesejahteraan

Sebagai salah satu alternatif dan untuk memacu prestasi kerja karyawan juga untuk mengantisifikasi apabila terjadi suatu kecelakaan kerja maka PT. XXX telah melakukan dan mengikuti berbagai program juga telah mengadakan fasilitas-fasilitas lainnya:

- Menyediakan Poliklinik.

- Menyediakan sarana olahraga diantaranya lapangan badminton, voli, tenis meja, basket dan sepak bola.

- Peningkatan Sumber Daya Manusia (SDM) dengan melakukan training ketenaga kerjaan secara berkala pada semua karyawan.

4.1.1.4 Visi dan Misi Perusahaan

Vision : To Become a World Class Company In The Automotive

Components Industry.

Mission : Continuous Improvement in meeting all requirement though excellence in the transformation process.

Core Value : Growing together with stake holder striving for the best respecting each other as members of the team responsive to changes.

4.1.1.5 Aktivitas Perusahaan

Produk filter yang dihasilkan oleh PT. XXX sebagian adalah untuk kebutuhan donaldson sendiri, sedangkan sisanya adalah untuk kebutuhan pasar bebas. Pada umumnya produk filter yang diproduksi terbagi menjadi empat yaitu

Spin On, Air Filter, Wet Filter dan Toyota, sedangkan filter yang diproduksi

sangat beragam sesuai dengan jenis dan aplikasi pemakaiannya. Secara teknis filter-filter tersebut dipergunakan untuk proses penyaringan bahan bakar, pelumas dan udara.

4.1.1.6 Struktur Organisasi

Sebagai perseroan terbatas yang berbadan hukum, PT. XXX telah memiliki struktur manajemen yang transparan sehingga proses produksi terkendali, efektif dan sistematis menurut prosedur yang telah ditetapkan. Pembagian kerja kedalam beberapa bagian menjadikan tugas pekerjaan menjadi tanggung jawab

Berikut ini Struktur organisasi pada tahun 2015 di PT.XXX: G am b ar 4.2 S tr u k tu r O rgan is as iP T .X X X

4.1.1.7 Pengertian Filter

Gambar 4.3 Filter

Untuk memenuhi fungsi sebagai filter yang baik maka filter harus memenuhi persyaratan sebagai berikut :

a. Filter harus bersih

b. Mampu menyaring debu, kotoran dengan baik, namun tidak mengganggu sirkulasi pelumas itu sendiri

c. Mempunyai tingkat kemungkinan kebocoran yang kecil

d. Efektif untuk digunakan dalam jangka waktu yang relatif lama

e. Mempunyai tingkat ketahanan yang cukup tinggi baik terhadap masa pakai

4.1.1.7.1 Jenis - jenis filter berdasarkan penggunaannya :

Pengelompokan jenis filter berdasarkan media yang disaring. Berdasarkan Filter pada prinsipnya merupakan sebuah alat yang digunakan untuk menyaring maupun memisahkan debu dan kotoran dari udara maupun cairan. Kotoran terdapat di dalam oil, bahan bakar dan udara seingga mesin memerlukan filter untuk menyaring kotoran tersebut. Pada filter terdapat komponen - komponen penyusunan seperti pada gambar di samping.

1. Oil Filter

Media yang disaring adalah kotoran pada minyak pelumas atau oli yang masuk ke mesin. Kotoran ini dapat timbul akibat :

a. Debu yang masuk melalui lubang pengisian maupun lubang pengukuran ketinggian pelumas.

b. Karena proses pembakaran pada mesin.

Oil filter dikelompokkan menjadi 2 macam, yaitu sebagai berikut :

1. Jenis Oil Filter berdasarkan sistem alirannya

Berdasarkan sistem alirannya, oil filter dibagi menjadi 3 macam, yaitu sebagai berikut :

A. Full Flow Filter

Oli dipompakan menuju bearing melalui element yang ada pada Spin

on. Bila element tersumbat, maka Relief valve akan terbuka sehingga

oli akan mengalir melalui Valve dan tidak melalui element lagi.

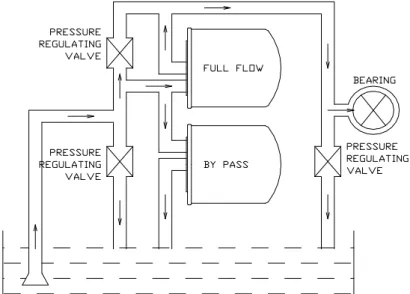

Gambar 4.4. FULL-FLOW OIL FILTRATION SYSTEM

B. By pass Filter

Oli dipompa langsung oleh Oil pump yang dihubungkan dengan mesin menuju bearing dan sebagian lagi dialirkan ke filter (karena melalui percabangan) untuk dilakukan penyaringan. Selain itu pada jenis by pass ini terdapat saluran by pass / simpang jalur artinya apabila sistem saluran utama macet (melalui filter) maka oli akan di

bypass-kan melalui Pressure regulating valve yang hanya akan

bekerja bila timbul tekanan yang berlebihan akibat tidak bekerjanya sistem utama.

Gambar 4.5 BY-PASS OIL FILTRATION SYSTEM

Sumber : Hamid, 1990

C. Kombinasi Full Flow Filter dengan Bypass Filter

Merupakan perbaikan dari sistem pertama dan kedua dimana pada mesin yang mengaplikasi sistem ini, penyaringan oli dilakukan

bearing melalui element pada full flow, sebagian oli juga dialirkan

melalui bypass system sehingga hasil penyaringan lebih bersih.

Gambar 4.6 COMBINATION FILTRATION SYSTEM

Sumber : Hamid, 1990

2. Jenis Oil Filter berdasarkan media penyaring

Berdasarkan media penyaringnya, oil filter dibedakan menjadi 2 macam yaitu sebagai berikut :

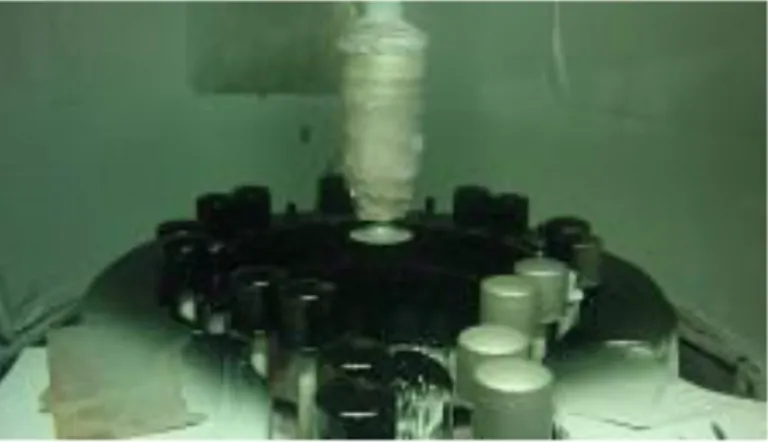

b. Depth Type

Pada filter jenis ini, media penyaring yang digunakan berbentuk helaian-helaian benang yang dipadatkan.

c. Surface Type

Pada filter jenis ini, media penyaring yang digunakan kertas elemen yang berbentuk lipatan-lipatan

2. Fuel Filter

Media yang disaring oleh fuel filter adalah kotoran atau contaminant yang berbahaya pada bahan bakar yang dapat mengganggu proses pembakaran atau menyebabkan komponen sistem bahan bakar terganggu atau rusak. Kotoran ini dapat berasal dari tangki maupun

bahan bakar itu sendiri. Fuel filter dibedakan berdasarkan:

1. Jenis Fuel Filter berdasarkan bahan bakar yang disaring.:

a) Gasoline

b) Bahan bakar diesel atau solar

2. Jenis Fuel Filter berdasarkan penggunaan :

a) Primary b) Secondary

3. Jenis Fuel Filter berdasarkan tipenya :

a) Depth Type b) Spin On Type c) Fuel Filter Strainer

3. Air Filter

Secara umum fungsi dari Air filter adalah menyaring udara yang masuk ke ruang pembakaran, sehingga udara yang masuk ke ruang pembakaran adalah udara, yang bersih dan debu maupun kotoran lainnya.

Jenis Jenis air filter berdasarkan type dan karakteristiknya, yaitu sebagai berikut :

a. Type Viscous

Adalah Jenis air filter yang menahan. debu di atas permukaan, sehingga minyak dan debu membentuk lapisan di permukaan filter.

Air filter jenis ini tidak dapat dibersihkan. b. Type Cyclone

Adalah jenis air filter dimana udara yang masuk akan diputar oleh

sleeve, debu yang melayang diberi gaya sentrifugal sehingga debu

dijatuhkan. Air filter jenis ini mempunyai umur yang lebih panjang dan biasa digunakan untuk kendaraan besar dan kendaraan di bidang kontruksi.

4.1.1.7.2 Jenis - jenis filter berdasarkan bentuk :

Berdasarkan bentuknya filter masih dikelompokkan menjadi 2 macam, yaitu sebagi berikut :

1. Spin On Filter

Pada model Spin On, komponen filter hanya dapat digunakan satu kali. Karena pada model ini semua komponennya dirakit menjadi satu dan tidak dapat diganti komponennya pada saat filter tidak dapat berfungsi lagi dengan baik.

Gambar 4.7 Spin On Filter

2. Element Filter

Filter model ini model hanya berbentuk element assy tidak menggunakan body. Komponennya hanya terdiri dari end plate A dan B,

inner dan outer, serta element paper.

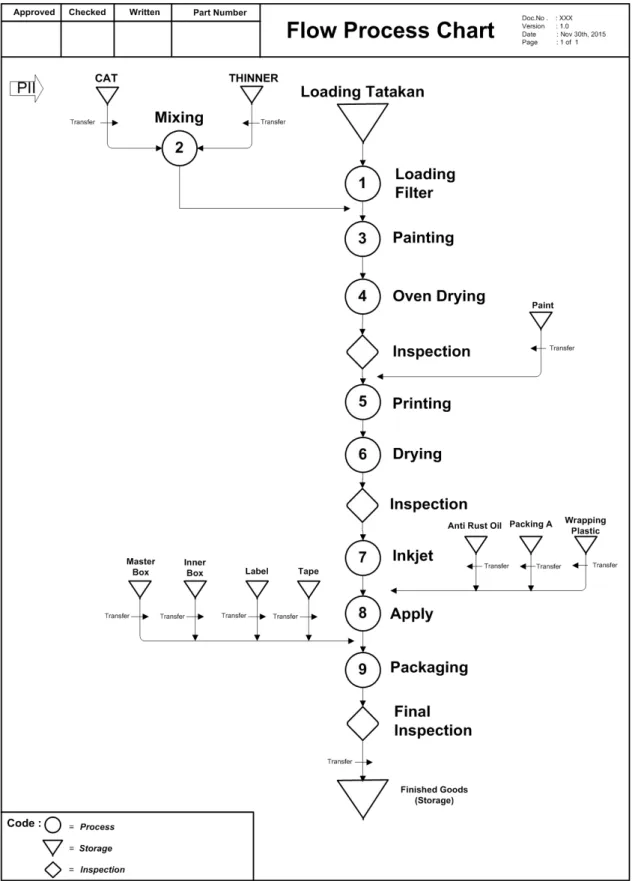

4.1.1.7.3 Sistem Pelumasan

Gambar 4.9 Sistem Pelumasan

Sumber : Hamid, 1990

Sebagian besar mesin menggunakan sistem pelumasan bertekanan untuk mendistribusikan oli ke bagian yang bergerak. Umumnya pompa oli dapat menghasilkan tekanan sampai 500 Psi (35 kg/cm2). Mesin hanya membutuhkan 40 – 60 Psi (3-5 kg/cm2 ) untuk pelumasan tetapi dapat meningkat menjadi 80 – 100 Psi (6-7 kg/cm2 ) untuk pendinginan.

Jadi, penting bagi suatu Filter itu bersih dari suatu kontaminan, karena filter berfungsi sebagai penyaring, kalau filternya sendiri sudah kotor, bagaimana dengan hasil yang di saringnya?.

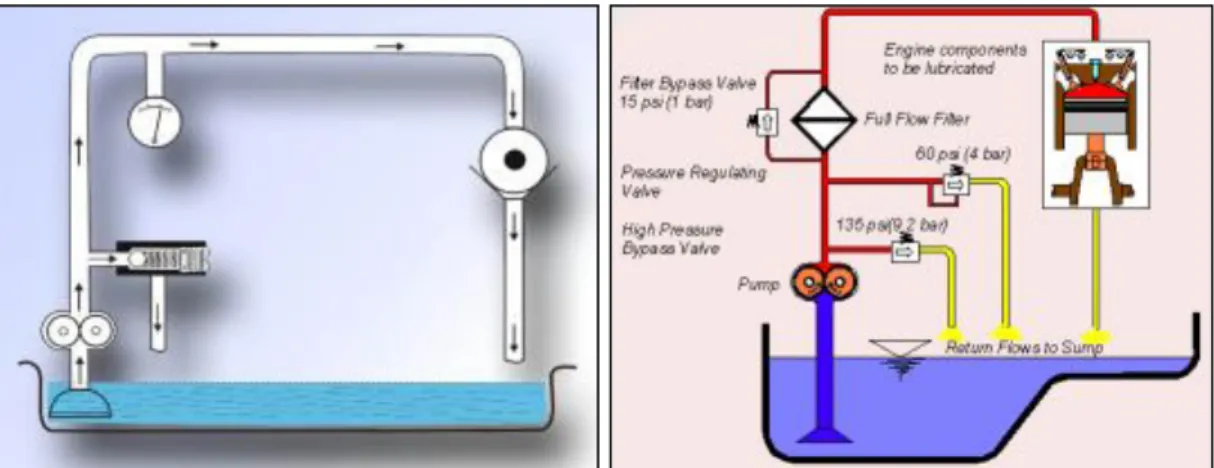

4.1.2. Proses Painting –Packaging

Dengan menggunakan metode PDCA untuk menyelesaikan suatu permasalahan, penulis akan menyajikan proses Painting – Packaging yang di

Dari Flow Process Chart Painting – Packaging tersebut, penulis akan menjelaskan hasil pengamatan terhadap study di lapangan dan literature.

1. Proses Loading Tatakan

Setelah body filter dilakukan proses phosphating maka dilanjutkan dengan proses painting pada body filter. Sebelum dilakukan proses Painting, terlebih dahulu memasang tatakan Painting ke konveyor Painting. Tatakan Painting ini berfungi sebagai alat bantu filter dalam proses Painting yang diletakan pada konveyor Radian. Tatakan ini di desain khusus untuk setiap ukuran filter dan jenisnya.

Gambar 4.11 Tatakan Painting

Hal – hal yang harus di perhatikan dalam pemasangan tatakan Painting ini adalah :

- Tatakan Painting tidak boleh kotor

- Tatakan tidak boleh peyang, karena kalau peyang (tidak bundar/oval) maka akan menimbulkan masalah, yaitu filter tidak masuk ke dalam tatakan.

- Penempatan tatakan painting ke konveyor radian harus tepat dan benar (tidak boleh miring).

Gambar 4.12 Conveyor Radian

- Penggunaan tatakan painting sesuai dengan standarnya (sesuai dengan diameternya).

Gambar 4.13 Pemilihan Tatakan Painting

2. Proses Mixing Cat & Thinner

Setelah dilakukan pemasangan tatakan, selanjutnya dilakukan proses pencampuran antara Cat dan Thinner. Bahan yang digunakan untuk proses

a). Thinner tipe R214 b). Cat tipe IF260-series

Untuk mendapatkan hasil painting yang sesuai dengan standar, berikut ini hal – hal yang harus di perhatikan dalam proses pencampuran adalah:

- Perbandingan antara Cat dan Thinner harus sesuai dengan standar yang telah di tetapkan yaitu berdasarkan jenis dan tipe Cat.

- Viscositas campuran antara cat dan thinner harus sesuai dengan standar yang telah di tetapkan.

Gambar 4.14 Proses Pengukuran Viscositas Cat

- Proses pencampuran cat dengan thinner dengan menggunakan mesin.

3. Proses Painting

Setelah campuran cat selesai, kemudian dilakukan setting mesin Painting. Di PT.XXX mesin painting menggunakan mesin Spray Disc. Sebelum dilakukan

a. Setting Paint control, untuk mengatur tekanan cat yang disemprokan melalui Spray Disc. Ini juga berpengaruh terhadap ketebalan cat pada filter.

b. Setting pressure regulator sesuai dengan standar yaitu 5 – 6 bar.

c. Setting kecepatan konveyor painting.

d. Setting air blow system. Air blow system harus dinyalakan supaya pada saat filter masuk ke proses painting bersih dari kotoran.

e. Setting interval disc sesuai dengan tinggi filter.

Hal ini dimaksudkan agar tebal cat sesuai dengan standar yang telah di tetapkan yaitu 25 – 35 micron untuk semua jenis dan tipe cat.

Gambar 4.15 Proses Painting

4. Proses Oven Drying

Setelah proses painting, kemudian filter masuk ke proses pengeringan. Proses pengeringan ini menggunakan mesin Oven Drying. Proses ini bertujuan agar mendapatkan hasil cat yang kering dan keras.

- Setting temperature oven sesuai dengan standar yang telah di tetakan yaitu 200 - 250ºC untuk semua jenis dan tipe Cat.

- Setting kecepatan konveyor mesin oven drying sesuai dengan standar

engineering (30 menit).

Gambar 4.16 Proses Oven Drying

Inspection dilakukan untuk mengetahui hasil dari painting. Inspeksi akan meliputi

kualitas dari hasil pengecatan. Beberapa kriteria penyimpangan yang tidak boleh pada proses Painting:

a. Hasil painting meleleh.

b. Hasil painting seperti kulit jeruk.

c. Hasil painting tidak rata.

d. Hasil painting tipis.

g. Cat kena elco.

Di akhir proses pengeringan terdapat blower. Blower dipasang bertujuan untuk mendinginkan filter dengan udara kering sehingga filter hasil oven tadi cepat dingin.

Di dalam proses Painting ini ditempatkan 1 Inspector QC yang bertugas untuk memeriksa hasil dari Painting. Berikut ini item – item yang diperiksa oleh QC:

1. Jenis dan Warna Cat

Standar Jenis dan warna cat dapat dilihat di Drawing Produk dan GI (General Information), diperiksa dengan metode Visual.

2. Kekerasan Cat

Pemeriksaan kekerasan cat dengan menggunakan pensil H-2H, dengan spesifikasi cat tidak terelupas jika di gores dengan pensil H-2H.

3. Ketebalan Cat

Pemeriksaan ketebalan cat dilakukan dengan alat uji bernama

Coating tester. Standar yang diijinkan untuk ketebalan Cat ini adalah

25 – 35 micron.

Gambar 4.18 Pengujian ketebalan Cat

4. Rub test

Pemeriksaan ini bertujuan untuk mengetahui ketahanan Cat jika di gosok dengan chemical “MEK” selama 30 kali, cat tidak rontok / terkelupas.

5. Kelengketan Cat

Pemeriksaan kelengketan cat ini dengan metode Cross Cut. Untuk melakukan pengujian ini, speciment harus memakai Filter bagian atas. Pertama buat 100 kotak dengan masing – masing kotak ukurannya 3mm x 3mm, kemudian tempelkan isolasi / lakban pada bagian Cross

Cut tersebut, lalu isolasi / lakban ditarik. Standar yang diperbolehkan

adalah maksimal 5% yang terangkat oleh lakban.

Gambar 4.20 Pengujian kelengketan Cat

5. Proses Printing

Proses printing adalah pemberian sablon pada body filter untuk memberikan merk sesuai permintaan customer, juga untuk memberikan kode produksi sesuai dengan filter yang dirakit. Proses ini dilakukan dengan mesin printing manual dan kemudian filter hasil printing diletakkan di atas konveyor berjalan. Berikut ini beberapa kriteria yang tidak boleh pada proses printing :

- Printing meleber

- Printing tidak rata

- Printing berbayang

- Salah printing

Gambar 4.21 Proses Printing Filter

6. Proses Oven Drying

Pemanasan (oven) yang bertujuan untuk mengeringkan hasil sablon. Pemanasan ini dilakukan dengan mesin Oven Drying yang di letakkan bersampingan dengan

conveyor yang berjalan, sehingga filter selama berjalan di atas conveyor hasil printingnya menjadi kering. Temperatur pada mesin oven adalah 150-180ºC.

Setelah proses Printing, terdapat pemeriksaan yang dilakukan oleh QC, yaitu:

Gambar 4.22 Proses Oven Printing

7. Proses inkjet

Proses ini bertujuan untuk memberikan kode produksi pada filter. Kode produksi ini dimaksudkan supaya dapat ditelusur jika ada filter bermasalah (traceability). Proses Inkjet dilakukan di atas conveyor.

Gambar 4.23 Proses Ink Jet

8. Proses Apply

Proses ini adalah proses pemberian minyak anti karat di bagian seat assy, kemudian dilanjutkan dengan pemasangan komponen packing A (rubber) di

bagian element cover. Setelah itu filter di bungkus dengan menggunakan plastic

wrapping.

Hal – hal yang harus diperhatikan pada proses ini adalah:

1. Pemasangan Packing A (Rubber) harus duduk dengan benar pada element

cover.

Gambar 4.24 Proses Pemasangan Packing A

2. Komponen packing A harus benar.

3. Pemberian minyak anti karat harus merata sampai ke dalam ulir.

4. Komponen Seat assy tidak boleh kotor.

5. Plastik wrapping tidak boleh keriput dan tidak sobek.

Gambar 4.26 Proses Wrapping Filter

9. Proses Packaging

Setelah filter dibungkus, kemudian filter di masukan ke dalam Inner Box (Doos) yang sudah diberi label (Sticker). Setelah itu filter yang sudah di masukan ke dalam Inner Box, disusun rapi ke dalam doos besar (Master box) sesuai dengan isi (Volume) yang diminta oleh Customer.

4.1.3. Jenis Penyimpangan yang terjadi pada Proses Painting – Packaging

Disini akan dibahas tentang analisis penyimpangan yang terjadi pada proses Painting – Packaging yang paling menonjol. Adapun penyimpangan yang terjadi secara umum ada 7 (tujuh) hal yang harus diperhatikan secara serius hingga tidak diijinkan dikirim ke Customer.

Identifikasi Penyimpangan-penyimpangan pada Proses Painting –

Packaging. Secara umum penyimpangan paling banyak pada proses Painting – Packaging dapat di identifikasi sebagai berikut:

Seat Assy kotor

Seat Assy karat

Body Penyok

Painting NG

Printing Terhapus

Cat seam terkelupas

Bibir Elco penyok4.2. Pengolahan Data

4.2.1. Tahap PLAN

4.2.1.1 Data Jenis Defect Painting - Packaging

Pengolahan data yang di gunakan adalah data kecacatan yang terjadi pada

Tabel 4.1 Data Defect Painting - Packaging bulan Juli 2015 No Jenis Defect Jumlah Produksi (Pcs) Jumlah Defect (Pcs) % Defect

1 Seat Assy kotor

278.125

258 9.28%

2 Seat Assy karat 106 3.81%

3 Body Penyok 6 0.22%

4 Painting NG 118 4.24%

5 Printing Terhapus 24 0.86%

6 Cat Seam terkelupas 37 1.33%

7 Bibir Elco Penyok 88 3.16%

Sumber : Data diambil langsung dari lapangan, kemudian di catat hasilnya dengan menggunakan tabel.

Tabel 4.2 Data Defect Painting - Packaging bulan Agustus 2015

No Jenis Defect Jumlah Produksi (Pcs) Jumlah Defect (Pcs) % Defect

1 Seat Assy kotor

271.241

272 10.03%

2 Seat Assy karat 124 4.57%

3 Body Penyok 8 0.29%

4 Painting NG 87 3.21%

5 Printing Terhapus 78 2.88%

6 Cat Seam terkelupas 54 1.99%

7 Bibir Elco Penyok 51 1.88%

Tabel 4.3 Data Defect Painting - Packaging bulan September 2015 No Jenis Defect Jumlah Produksi (Pcs) Jumlah Defect (Pcs) % Defect

1 Seat Assy kotor

365.332

210 5.75%

2 Seat Assy karat 161 4.41%

3 Body Penyok 12 0.33%

4 Painting NG 81 2.22%

5 Printing Terhapus 123 3.37%

6 Cat Seam terkelupas 10 0.27%

7 Bibir Elco Penyok 76 2.08%

Sumber : Data diambil langsung dari lapangan, kemudian di catat hasilnya dengan menggunakan tabel.

Tabel 4.4 Data Defect Painting - Packaging bulan Oktober 2015

No Jenis Defect Jumlah Produksi (Pcs) Jumlah Defect (Pcs) % Defect

1 Seat Assy kotor

324.876

230 7.08%

2 Seat Assy karat 98 3.81%

3 Body Penyok 15 0.22%

4 Painting NG 112 4.24%

5 Printing Terhapus 55 1.51%

6 Cat Seam terkelupas 25 1.33%

7 Bibir Elco Penyok 102 1.91%

4.2.1.2 Diagram Pareto Data Defect Juli 2015 – Oktober 2015

Penggunaan diagram pareto dalam analisis ini digunakan untuk melihat atau mengidentifikasi perbandingan jenis defect yang paling banyak jumlahnya pada proses painting - packaging, sehingga bisa menentukan bahwa jenis defect yang memiliki frekuensi cacat terbesar. Berikut ini diagram pareto yang menunjukan peluang munculnya defect filter pada saat berlangsungnya proses

painting - packaging produk filter spin on. Adapun jenis penyimpangan yang

memiliki jumlah yang terbesar bisa kita lihat tabel dibawah ini.

Tabel 4.5 Data Jumlah Defect bulan Juli – Oktober 2015

No Jenis Defect Jumlah Defect (%) Defect Kumulatif (%)

1 Seat Assy kotor 970 37% 37%

2 Seat Assy karat 489 19% 56%

3 Painting NG 398 15% 71%

4 Bibir Elco Penyok 317 12% 83%

5 Printing Terhapus 280 11% 94%

6 Cat Seam terkelupas 126 5% 98%

7 Body Penyok 41 2% 100%

Gambar 4.28 Grafik Pareto untuk data jumlah defect

Dari gambar 4.28 diatas dapat diketahui bahwa defect yang paling banyak timbul adalah Seat Assy kotor dengan jumlah defect sebesar 37% dari proses painting - packaging filter spin on. Melihat data tersebut diatas maka, upaya perbaikannya penulis akan fokus pada masalah mencari penyebab dan cara penanganan terhadap cacat Seat Assy kotor tersebut. Standar defect yang diperbolehkan PT.XXX di line Painting - Packaging adalah sebesar maksimal 500 pcs per kuartal (4 bulan).

Defect ini merupakan defect tertinggi dan penting untuk diperhatikan

karena baru-baru ini PT. XXX mendapat claim dari customer akibat Seat

Tabel 4.6 Data Claim Tahun 2014 No LPTK Program No. (Dari ELO) Tgl LPTK

P/N Customer Claim Description

Qty Claim 1 LP/PJM-T/2014-04/0025 16/04/14 P55-3004 DWCL Metal powder (beram pada filter)

515 pcs 2 LP/SS-T/2014-05/0225 30/05/14 SP-1322 AUTOFIL PTE. LTD.

Ada beram di ulir sehingga susah dikencangkan 120 pcs 3 LP/PJM-T/2014-05/0035 30/05/14 P50-2382 DWCL Metal powder 6 pcs 4 LP/SS-T/2014-06/0269 20/06/14 600-211-6242 SNK Sanko

Bottom seat is very dirty 1 pce 5 LP/PJM-T/2014-01/0001 17/01/14 P55-0057 DAPL

Kotor pada ulir seat assy 1 pce 6 LP/SS-T/2014-02/0075 14/02/14 SAC-7903 Hamyar Trading

Dirty on thread 1 pce

7 LP/SS-T/2014-02/0081 21/02/14 SFC-55240 TPI Metal Flashing, lipatan seam terdapat kotoran 1 pce 8 LP/PJM-T/2014-06/0026

9 LP/SS-T/2014-10/0423 14/10/14 C-5710 TPI Terdapat banyak serpihan media (paper multi layer)

1 pce

Sumber: Data diambil dari Status Log Claim Internal bagian QA

Dari data status log claim diatas terlihat bahwa Seat Assy kotor terjadi berulang pada Part Number lain sehingga masalah ini perlu menjadi perhatian bagi kita agar kasus ini tidak terjadi pada order berikutnya atau Part Number lain.

Tabel 4.7 Data Penggantian Claim Tahun 2014

No. LPTK Program No. P/N Qty Claim

(Pce) Price (USD) Total (Rp) 1 LP/PJM-T/2014-04/0025 P55-3004 515 1.356 8,845,174.44 2 LP/SS-T/2014-05/0225 SP-1322 120 3.562 5,413,955.04 3 LP/PJM-T/2014-05/0035 P50-2382 6 4.015 305,123.94 4 LP/SS-T/2014-06/0269 600-211-6242 SNK 1 4.256 53,906.50 5 LP/PJM-T/2014-01/0001 P55-0057 1 2.847 36,060.10 6 LP/SS-T/2014-02/0075 SAC-7903 1 6.840 86,635.44 7 LP/SS-T/2014-02/0081 SFC-55240 1 3.550 44,964.30 8 LP/PJM-T/2014-06/0026 P84-5428 90 3.643 4,152,801.42 9 LP/SS-T/2014-10/0423 C-5710 1 3.268 41,392.49 Total 18,980,013.67

4.2.1.3 Penyebab Defect Seat Assy Kotor

Pada penjelasan sebelumnya telah dibahas bahwa penggunaan fishbone

diagram telah memberikan beberapa informasi untuk mendapatkan presentase

seberapa besar kemungkinan yang terjadi pada tiap – tiap analisis maka untuk memastikannya akan diurutkan dari tiap beberapa permasalahan. Jika dilihat dengan fishbone diagram maka akan dapat dilihat seperti berikut :

Gambar 4.29 Fishbone Diagram

Faktor yang paling dominan dalam masalah seat assy kotor adalah pada faktor

METHODS, MAN dan MACHINE di area Painting sampai dengan Packaging,

karena pada area tersebut belum ada sistem yang mengatur secara detail untuk tiap-tiap penanganan komponen dan seat assy khususnya. Faktor-faktor diatas akan dipecah secara jelas dengan penjelasan berikut:

1. METHODS

Seat Assy Filter kotor

Root Cause:

Belum ada alat bantu yang tepat.

2. MACHINE

Seat Assy Filter kotor

Root Cause:

Wadah minyak anti karat tidak pernah dibersihkan.

Pembersihan Seat Assy dengan menggunakan kuas why

Belum ada alat bantu yang tepat why

Pembersihan Seat Assy Filter tidak maksimal why

Kotoran masih menempel di Seat Assy Filter why

Terkontaminasi debu / serbuk metal halus

Wadah minyak anti karat tidak pernah dibersihkan why

why

Wadah minyak anti karat kotor why

Seat Assy Filter kotor

Root Cause:

Tidak ada jadwal preventive tatakan painting.

3. MAN

Terkontaminasi kotoran pada area mesin

Root Cause:

Belum ada training khusus terhadap operator

Terkontaminasi kerak-kerak/ sisa-sisa hasil painting

Tidak dilakukan pembersihan tatakan Painting why

why

Tidak ada jadwal preventive tatakan painting why

Operator belum paham terhadap kebersihan area mesin dan kualitas produk

why

Belum ada training khusus mengenai kualitas terkait dengan “Sense of Quality”

why

Tatakan Painting Kotor why

4.2.1.4 Perencanaan tindakan Penanggulangan Defect Seat Assy Kotor

Setelah di uraikan dari beberapa faktor di atas, maka rencana perbaikan

(Action Plan) yang dapat saya berikan adalah sebagai berikut:

Seat Assy Filter kotor

Root Cause:

Belum ada alat bantu yang tepat.

Action Plan:

Dibuatkan alat vacuum mini agar yang dapat menyedot kotor yang berada di daerah luar sekitar permukaan Seat Assy filter maupun di dalam filter.

Wadah minyak anti karat kotor

Root Cause:

Wadah minyak anti karat tidak pernah dibersihkan.

Action Plan:

Modifikasi wadah untuk minyak anti karat dengan menambahkan plat berlubang (plat perforating) dan magnet untuk menangkap serbuk-serbuk besi.

Tatakan Painting Kotor

Root Cause:

Tidak ada jadwal preventive untuk Tatakan Painting.

Action Plan:

Dilakukan pembersihan terhadap tatakan painting.

Operator belum paham mengenai kebersihan area mesin

Root Cause:

Belum ada training khusus mengenai “Sense Of Quality”

Action Plan:

4.2.2. Tahap DO

4.2.2.1. Pelaksanaan Penanggulangan

Action Plan 1:

Dibuatkan alat vacuum mini agar yang dapat menyedot kotoran yang berada di daerah luar sekitar permukaan Seat Assy filter maupun di dalam filter.

Tabel 4.8 Sebelum dan Sesudah Perbaikan 1

SEBELUM SESUDAH

Menggunakan kuas Menggunakan Vacuum Mini. Vacuum ini diletakan di line Packaging sebagai pengganti kuas yang berguna untuk membersihkan kotoran di Seat Assy

Action Plan 2:

Modifikasi wadah untuk minyak anti karat dengan menambahkan plat berlubang (plat perforating) dan magnet untuk menangkap serbuk-serbuk besi.

Tabel 4.9 Sebelum dan Sesudah Perbaikan 2

SEBELUM SESUDAH

Hanya wadah saja Wadah minyak anti karat ditambahkan plat perforating dan magnet, hal ini dimaksudkan agar kotoran besi yang

mungkin terbawa oleh kuas dapat mengendap ke bawah dan menempel di

Action Plan 3:

Dilakukan pembersihan terhadap tatakan painting.

Tabel 4.10 Sebelum dan Sesudah Perbaikan 3

SEBELUM SESUDAH

Sebelum dilakukan pembersihan tatakan painting kotor

Setelah dilakukan pembersihan tatakan

Action Plan 4:

Dilakukan training khusus mengenai Appearance Product dan “Sense of Quality”

Tabel 4.11 Sebelum dan Sesudah Perbaikan 4

SEBELUM SESUDAH

NA

Belum ada training Dilakukan training khusus mengenai

Appearance Product dan “Sense of Quality”

4.2.3. Tahap CHECK

Hasil pelaksanaan penanggulangan dimonitor selama 4 bulan. Data di ambil langsung dari lapangan dengan pengamatan langsung di line Painting –

Packaging. Berikut ini data hasil perbaikan dari defect Seat Assy kotor di bulan

Desember 2015, Januari 2016, Februari 2016 dan Maret 2016.

Tabel 4.12 Data Defect Seat Assy Kotor

No Bulan Jumlah Defect (pcs) 1 Desember 2015 73 2 Januari 2016 58 3 Februari 2016 67 4 Maret 2016 42

Sumber : Data diambil langsung dari lapangan, kemudian di catat hasilnya dengan menggunakan tabel.

Dari data defect tersebut diatas selama bulan Desember 2015 sampai dengan bulan Maret 2016, total defect untuk Seat Assy kotor adalah 240 pcs.

4.2.4. Tahap ACTION

Setelah dilakukan penanggulangan terhadap akar penyebab dari defect

Seat Assy kotor, maka penulis tidak berhenti di penanggulangan saja, tetapi

di proses Painting – Packaging juga. Untuk mencegah terjadinya defect ini terulang kembali, berikut ini tindakan pencegahan yang sudah dibuat antara lain standarisasi sebagai berikut:

1. Membuat Work Instruction (SOP) mengenai prosedur preventive terhadap alat bantu kerja berupa tatakan Painting.

2. Membuat Work Instruction (SOP) mengenai cara menggunakan Vacuum mini yang digunakan di Line Packaging yang berguna untuk menyedot debu / kotoran yang berada di permukan Seat Assy.

3. Menambahkan pemeriksaan “Seat Assy kotor” di lembar pemeriksaan produksi (Check Sheet) yang nantinya untuk mengontrol defect tersebut.