BAB IV

PENGUMPULAN DATA DAN PEMBAHASAN

4.1 Profil Perusahaan

ADR Group (Auto Diesel Radiator) berdiri pada tanggal 26 November 1973, bergerak pada bidang manufaktur automotif. ADR Group memiliki kantor pusat di Jl.

Pluit Raya I No.1 Jakarta Utara.

ADR Group adalah perusahaan yang berangkat dari sebuah bengkel kecil kemudian tumbuh menjadi perusahaan manufaktur terkemuka dalam industri suku cadang otomotif khususnya dalam bidang usaha berupa filter, radiator, pipa rem, tangki bahan bakar, knalpot, semi trailer, axel, dump hois, kotak kardus, gasket dan berbagai komponen otomotif lainnya. ADR Group terdiri dari beberapa perusahaan yang selanjutnya disebut anak perusahaan, Saat ini perusahaan yang berada di bawah naungan ADR Group antara lain :PT.Panata Jaya Mandiri ( 1983 ), PT.Andhi Chandra Automotive Product, Tbk – 1976 ( Sebelum bergabung dengan PT.Selamat Sempurna, Tbk), PT.Hydraxle Perkasa (1982), PT.Selamat Sempana Perkasa (1990), PT.Prapat Tunggal Cipta (1994), PT.Mangatur Dharma (1976).Dengan makin berkembangnya perusahaan dan kondisi pangsa pasar yang sangat pesat memaksa perusahaan

memutuskan untuk membangun pabrik ke 2 yang berlokasi di Jl.LPPU Curug No.88 Tangerang, Banten.Pabrik yang ini berkonsentrasi pada produksi filter, sedangkan Radiator, Muffler, Brake Pipe dan Fuel Tank tetap di produksi di pabrik yang lama. PT.

Selamat Sempurna Tbk. adalah perusahaan yang memproduksi berbagai macam jenis filter mulai dari oil filter, fuel filter dan hydraulic filter.Seperti yang telah dikemukakan diatas PT. Selamat Sempurna, Tbk memiliki dua cabang pabrik yaitu di Kapuk sejak tahun 1973 dan di Tangerang sejak tahun 2001, untuk perusahaan di Kapuk merupakan pabrik khusus untuk memproduksi radiator dan di Tangerang sebagai pabrik khusus filter.

PT.Selamat Sempurna, Tbk berhasil mencatatkan diri (listing) di Bursa Efek Jakarta pada tahun 1996, dan dengan demikian perusahaan ini menjadi perusahaan public.Dengan predikat sebagai perusahaan terbuka PT.Selamat Sempurna, Tbk semakin berkembang pesat dan menjadi market leader dibidang filter.Tapi semakin lama tuntutan pasar mengharuskan perusahaan melakukan penghematan atau cost reduction agar mampu bersaing dalam pasar global.Maka dari itu untuk meningkatkan efisiensi dan produktifitas manajemen ADR mengabungkan perusahaan yang mempunyai bidang yang sama.Pada Tanggal 28 Desember 2006 PT.Andhi Chandra Automotive Product dan PT Selamat Sempurna, Tbk bergabung menjadi satu perusahaan dengan nama PT Selamat Sempurna, Tbk.Dengan bergabungnya kedua perusahaan tersebut PT Selamat Sempurna, Tbk semakin memantapkan diri menjadi produsen filter terbesar di Indonesia.

Selain dijual di pasar domestic filter produksi PT Selamat Sempurna, Tbk juga di ekspor keberbagai Negara di dunia.Untuk customer dalam negeri meliputi beberapa OEM (pembuat mobil) di Indonesia.Untuk customer manca negara PT Selamat Sempurna, Tbk mempunyai jaringan pemasaran yang tersebar di Asia, Eropa, Australia, Afrika dan Amerika.

Menghasilkan produk yang bermutu adalah prioritas utama yang ditekankan oleh perusahaan kepada setiap karyawan dan staffnya, maka untuk mencapai tujuan tersebut diperlukan adanya kemampuan teknik yang baik dalam perusahaan.Disamping itu juga menjalin kerjasama dengan pihak luar dalam pengembangan teknik antara lain dengan bantuan teknik atau lisensi. Bantuan teknik ini terjalin dari beberapa produsen multinasional Amerika dan Jepang, contohnya pada tahun 1979 Tokyo Radiator, Mfg, Ltd, Japan memberikan bantuan teknik kepada PT Selamat Sempurna, Tbk untuk memenuhi standarisasi ISO 9002 dan ini telah diperoleh sejak 14 Januari 1997. Sebagai perusahaan yang produknya tersebar keseluruh dunia perusanaan harus menjamin kualitas dari produk yang dipasok ke pembeli.Sebagai komitmen untuk selalu memberikan kepuasan terhadap pelanggan PT Selamat Sempurna, Tbk melakukan perbaikan secara terus-menerus dalam hal QCD (Quality Cost Delivery). Kemudian untuk melengkapinya maka pada bulan Februari 2000 PT Selamat Sempurna, Tbk mendapatkan sertifikat QS 9000 sebagai standarisari system mutu (Quality Sistem).

Pada bulan Juli 2003 ADR Group of Companies telah mendapat ISO 9002 dan TS 14695 yang merupakan perusahaan pertama dibidang automotif sebagai pengakuan kualitas management untuk memenuhi pasaran dunia.PT. Selamat Sempurna, Tbk juga

memproduksi dengan menggunakan merk SAKURA untuk pasar domestik dan pasar internasional dan telah memperoleh sertifikasi.Pada saat ini kapasitas produksi per shiff yang telah tercapai adalah 550.000 unit radiator dan 24 juta unit filter pertahun.

Sedangkan target yang ingin dicapai adalah 5000 unit filter perjam.

Kantor pusat berlokasi di Wisma ADR lantai 2, Jln. Pluit Raya No 1, Jakarta 14440, sedangkan pabriknya terletak di jalan LPPU Curug NO 88, Tangerang, Banten, Indonesia.

Gambar 4.1 Produk PT.Selamat Sempurna Tbk.

4.1.1 Visi, Misi dan Kebijakan Sasaran Mutu ADR Group of Companies

Sasaran Mutu adalah penjabaran kebijakan mutu di tingkat operasional, juga merupakan alat untuk memantau dan meningkatkan dan efisiensi proses-proses. Sasaran mutu utama dicantumkan sebagai target utama dalam rencana bisnis. Sasaran mutu lainnya boleh ditambahkan yang berupa sasaran terukur dari keluaran utama fungsi- fungsi. Suatu sasaran dapat ditetapkan sebagai prosentase tugas yang terselesaikan dalam kurun waktu tertentu, waktu yang diperlukan untuk menyelesaikan tugas tertentu, prosentase cacat dari pekerjaan yang dilakukan atau kombinasi apapun dari semuanya.

1. Visi

Menjadi perusahaan kelas dunia di industri komponen otomotif

(To become a world class company in the automotive component industry )

2. Misi

Perbaikan berkesinambungan untuk memenuhi semua persyaratan dengan proses transformasi terbaik

(Continuous improvement in meeting all requirements through excellence in transformation process)

3. Kebijakan Mutu

Memberi pelanggan pilihan yang lebih baik (To give the customer a better choice

4.1.2 Lokasi Perusahaan

Seperti yang telah dikemukakan di depan bahwa PT. Selamat Sempurna, Tbk berlokasi dalam dua tempat yaitu pabrik pertama di Jl. Kapuk Kamal Raya No. 88 jakarta utara 14470 Telp.(021) 5551646 Fax.(021) 5551905 sebagai produsan radiator dan pabrik kedua di Jl. LPPU Curug No. 88 Tangerang Banten Telp.(021) 5984388 Fax.(021) 5984415 sebagai produsen filter dan sekaligus yang akan kita bahas. Dari kedua unit produksi tersebut masing-masing berkantor pusat di Wisma ADR Jl. Pluit Raya I No.1 Jakarta 14440 Telp.(021) 6610033-6690244 Fax.(021) 6696237-6618438 Website: www.adr-group.com

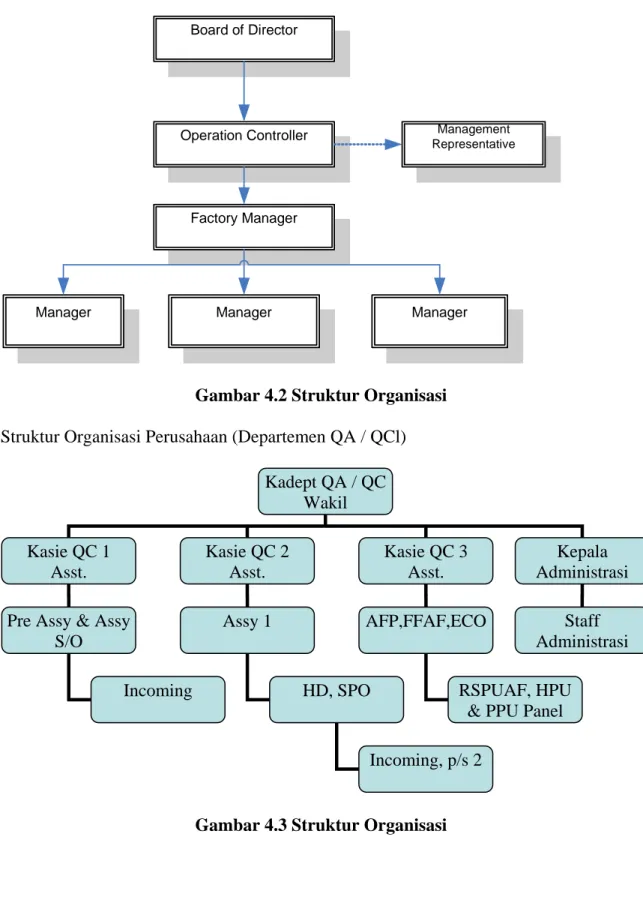

4.1.3 Struktur Organisasi PT Selamat Sempurna, Tbk

Dalam pembahasan tentang struktur organisasi yang ditampilkan ada dua versi yaitu struktur organisasi yang pertama adalah Struktur general organisasi perusahaan secara umum yang bertujuan untuk mengetahui gambaran umum tentang pembagian tugas dalam perusahaan dan yang kedua hanya dalam Departement Quality Assurance PT.Selamat Sempurna, Tbk.Hal itu dikarenakan secara umum proses pengendalian kualitas pada PT. Selamat Sempurna, Tbk berada didalam Departement Quality Assurance hal tersebut juga dimaksudkan agar dapat lebih mudah dalam pemecahan masalah dan tidak terlalu meluas dalam pembahasan.Untuk lebih jelasnya berikut kami tampilkan bagan struktur organisasi yang dimaksudkan diatas.

Struktur Organisasi Perusahaan (General)

Board of Director

Operation Controller

Manager Manager

Manager

Management Representative

Factory Manager

Gambar 4.2 Struktur Organisasi Struktur Organisasi Perusahaan (Departemen QA / QCl)

Gambar 4.3 Struktur Organisasi Kadept QA / QC

Wakil Kasie QC 1

Asst.

Kasie QC 2 Asst.

Kasie QC 3 Asst.

Pre Assy & Assy S/O

Assy 1 AFP,FFAF,ECO

Incoming HD, SPO RSPUAF, HPU

& PPU Panel Incoming, p/s 2

Kepala Administrasi

Staff Administrasi

Struktur organisasi diatas dibentuk bertujuan untuk mempermudah dan memperlancar pembagian tugas, wewenang pada masing-masing bagian sekaligas sebagai wadah segenap kegiatan, dengan jalan membagi atau mengelompokkan pekerjaan yang harus dilaksanakan dan menyusun jalinan kerjasama diantara petugas dan unit tugasnya. Disamping itu juga untuk menghindari tumpang tindih atau kesalahpahaman antara satu bagian dengan bagian lainnya karena suatu tugas atau pekerjaan.Oleh karena itu diharapka dengan adanya struktur organisasi tersebut masing- bagian atau unit dapat mengerti dan memahami tugas-tugas mereka dengan baik, disamping itu juga kalau ada masalah bisa cepat terdeteksi dan bisa langsung ditangani.

4.1.4 Ketenagakerjaan

PT. Selamat Sempurna Tbk, yang berlokasi di Tangerang saat ini memiliki jumlah karyawan sebanyak 1600 karyawan, yang terdiri atas 1050 karyawan dengan status karyawan tetap dan 450 karyawan dengan status tenaga kerja kontrak.Klasifikasi tenaga kerja pada PT.Selamat Sempurna, Tbk dibedakan antara lain :

1. Pengawas Operasi (Operation Controller)

Pengawas Operasi (Operation Controller) adalah jabatan tertinggi didalam struktur keorganisasian PT.Selamat Sempurna, Tbk pada tiap – tiap divisi (unit usaha). Operation Controllerlah yang bertanggung jawab penuh terhadap pabrik dan sekaligus terhadap dewan direksi.

2. Kepala Pabrik (Factory Manager)

Kepala Pabrik (Factory Manager) adalah orang kedua yang memegang peranan pada PT.Selamat Sempurna, Tbk.Factory Manager bertanggung jawab

bertanggung jawab atas perusahaan dan bertanggung jawab pada pengawas operasi.

3. Manajement Representative

Divisi M.R. berwenang melakukan audit internal pada tiap – tiap bagian yang ada didalam manufacturing, selain melakukan audit internal juga bertugas mengendalikan seluruh dokumen yang dipakai didalam perusahaan, hal ini bertujuan agar pada saatanya audit secra resmi (sperti I.S.O., T.S,) maupun yang lainnya yang sifatnya dari luar dipastikan tidak ditemukan adanya penyimpangan yang dapat mengakibatkan N.C.

4. Manager

Manager / Kepala department pada PT.Selamat Sempurna, Tbk berfungsi sebagai jembatan atau penghubung antara karyawan dalam department yang dipimpinnya dengan pihak manajemen dan sekaligus bertanggung jawab kepada factory manajer.

5. Staff

Staff bertugas membimbing / memberikan training terhadap karyawan memantau karyawan secara langsung karyawan dalam bekerja, selain itu staff juga bertanggung jawab terhadap manager.

6. Karyawan

Karyawan atau operator adalah orang yang secara langsung melakukan pekerjaan dan berhadapan dengan product.Karyawan bertanggung jawab penuh pada

pekerjaan yang dikerjakannya baik dari segi quantity maupun quality di bawah pengawasan staff.

Hari kerja di PT.Selamat Sempurna, Tbk adalah lima hari kerja dalam seminggu, yaitu hari senin sampai jum,at.Sedangkan untuk hari sabtu dan minggu ditetapkan sebagai hari libur, kecuali bagian-bagian non-produksi / supporting (Satpam, maintenance, Process / Product Engineering, Manufacturing Engineering, Sales, Purchasing dan lain-lain).Namun jikalau perusahaan memerlukan 6 (enam) hari kerja dalam seminggu, maka akan ditetapkan Surat Keputusan dari Direksi dan akan diberlakukan 1 (satu) bulan setelah dikeluarkannya sUrat Keputusan Direksi tersebut.

Berikut ini adalah pengaturan hari pada PT.Selamat Sempurna, Tbk untuk 5 (lima) hari kerja dalam seminggu.

Senin – Kamis :07.00 – 12.00 Kerja

12.00 – 13.00 Istirahat

13.00 – 16.00 Kerja

Jum,at :07.00 – 11.30 Kerja 11.30 – 13.00 Istirahat

13.00 – 16.30 Kerja

Untuk 6 (enam) hari kerja sebagai berikut :

Senin – Kamis :07.00 – 12.00 Kerja

12.00 – 13.00 Istirahat

13.00 – 15.00 Kerja Jum,at 07.00 – 11.30 Kerja 11.30 – 13.00 Istirahat

13.00 – 15.30 Kerja Sabtu 07.00 – 12.00 Kerja

( tanpa istirahat )

Untuk mengenai status karyawan pada PT.Selamat Sempurna, Tbk di bedakan berdasarkan ketentuan yang telah ditetapakan oleh perusahaan sendiri, dengan ketentuan status karyawan sebagai berikut :

• Karyawan tetap

• Karyawan kontrak

• Karyawan harian / borongan ( bukan karyawan PT.Selamat Sempurna, Tbk, namun karyawan luar yang bekerja sama dengan PT.Selamat Sempurna, Tbk,.

4.1.5 Keselamatan dan Kesehatan Kerja

Sebagaimana perusahaan-perusahaan lain pada umumnya PT.Selamat Sempurna, Tbk juga senantiasa memperhatikan akan keselamatan dan kesehatan karyawannya.

Untuk itu dalam menjamin keselamatan dan kesehatan kerja tersebut perusahaan mentaati peraturan keselamatan dan kesehatan kerja sesuai dengan undang-undang atau peraturan pemerintah serta menyediakan pakaian kerja dan alat pelindung keselamatan kerja.Selain itu perusahaan juga membentuk panitia Pembina keselamatan dan kesehatan

kerja yang keanggotaanya terdiri dari unsure perusahaan dan serikat pekerja.Perusahaan senantiasa menyediakan secara Cuma-Cuma alat-alat kerja bagi pekerja menurut macam dan jenis yang telah ditentukan untuk masing-masing pekerjaan.Adapun peralatan yang diberikan perusahaan antara alain :

1. Pakaian Kerja

Pakaian kerja yang diberikan kepada karyawan disamping merupakan seragam juga berfungsi untuk melindungi keselamatan karyawan dari gangguan lingkungan di sekitar kerja.Perusahaan memberikan pakaian kerja kepada karyawan dengan kualitas yang cukup memadai.Pakaian ini diberikan kepada karyawan sebanyak tiga stell pertahun.

2. Sepatu Kerja

Sepatu keselamatan kerja diberikan kepada karyawan berdasarkan penilaian resiko kerja dan mempertimbangkan sejauh mana dampak yang ditimbulkan akibat dari kecelakaan kerja.Sepatu tersebut diberikan oleh perusahaan kepada pekerja pada bagian ME / Workshop, Maintenance, Cat dan Pencucian serta bagian Konstruksi.

3. Alat Pelindung Pernapasan

Alat pelindung pernapasan ini berupa respirator atau masker, disediakan untuk dipakai bagi karyawan yang bekerja ditempat yang beresiko mendapat gangguan

pernapasan.Alat ini diberikan pada bagian Element assy, painting serta bagian finishing / packaging.

4. Alat Pelindung Kepala

Diberikan kepada karyawan sesuai dengan tingkat resiko yang dihadapi karyawan pada bagian / unit kerjanya.

5. Sarung Tangan

Sarung tangan ini berupa pelindung tangan yang terbuat dari kain namun ada juga yang terbuat dari karet tergantung pada kondisi dan tempat kerja.Sarung tangan ini diberikan kepada pekerja hamper disetiap area.

6. Alat Pelindung Mata

Alat pelindung mata ini diberikan kepada karyawan pada bagian pengelasan.

7. Alat Pelindung Pendengaran

Alat pelindung pendengaran berupa “ear – muff” disediakan bagi karyawan yang bekerja ditempat yang mempunyai kebisingan tinggi.

4.1.6 Jaminan Sosial dan Kesejahteraan Tenaga Kerja

Dalam hal jaminan sosial dan kesejahteraan tenaga kerja perusahaan senantiasa semaksimal mungkin memperhatikan masalah itu.Bukti konkretnya diantaranya dengan diadakannya :

a. Koperasi Karyawan

Perusahaan sangat mendukung dan senantiasa mendorong karyawan untuk mrnghidupkan koperasi karyawan.Karena dengan diadakannya koperasi

karyawan tersebut diharapakan kesejahteraan karyawan akan lebih meningkat dan sekaligus diharapkan dapat mempererat hubungan antar karyawan dan pihak manajemen karena koperasi karyawan tersebut dikelola secara bersama-sama b. Sarana Olah Raga

Untuk menunjang perkembangan kegiatan olah raga, perusahaan menyediakan sarana olah raga bagi para pekerja.Untuk pengelolaannya diatur oleh perusahaan bersama serikat pekerja.

c. Kerohanian

Perusahaan senantiasa menyediakan sarana / fasilitas ibadah yang cukup memadai bagi karyawannya.

d. Penilaian Prestasi Kerja

Penilaian prestasi kerja pada setiap karyawan dilakukan oleh atasan 2 (dua) kali dalam setahun dengan periode penilaian :

Pertama :Untuk penilaian bulan januari sampai dengan juni.

Kedua :Untuk penilaian bulan juli sampai dengan desember.

Maksud dan tujuan evaluasi ini adalah :

Mengevaluasi bahwa kinerja sesuai sasaran (standar).

Meningkatkan disiplin pemakaian jam kerja.

Peningkatan kemampuan sesuai dengan bidang kerja dan kebutuhan.

Mengevaluasi hasil kerja, mutu dan disiplin untuk pemberian insentif atau surat peringatan.

Bagi karyawan yang hasil penilaian prestasinya baik akan mendapatkan imbalan sesuai dengan prestasi tersebut.

e. Jaminan Sosial Tenaga Kerja / Jamsostek

Sesuai dengan undang-undang No.3 / 1992 perusahaan wajib mendaftarkan / memasukkan semua pekerja menjadi peserta jaminan social tenaga kerja / jamsostek.Jaminan Sosial Tenaga kerja (Jamsostek ) meliputi :

1. Jaminan kecelakaan kerja termasuk penyakit akibat hubungan kerja.

2. Jaminan kematian.

3. Jaminan Hari Tua (JHT)

4. Jaminan pemeliharaan kesehatan (JPK).

f. Bantuan Uang Duka

Perusahaan senantiasa memberikan sumbangan kematian kepada pekerja yang mengakami hal-hal sebagai berikut :

1. Kematian suami / istri pertama pekerja

2. Kematian anak kandung dari suami / istri pertama.

Apabila mengalami keguguran ditentukan usia kandungan minimal 7 (tujuh) bulan dan bila kembar hanya diberikan satu kali.Dalam hal anak yang meninggal tersebut merupakan anak dari istri dan suami yang bekerja di ADR Group, sumbanagn kematian hanya diberikan kepada suami sebagai kepala keluarga.Yang dimaksud dengan anak adalah anak yang berusia dibawah 21 tahun yang belum menikah dan bekerja.

g. Gagasan

Pekerja yang mempunyai gagasan / ide yang sifatnya membantu kepentingan perusahaan sesuai sistem sumbang saran maka padanya diberikan imbalan sebagai penghargaan dari perusahaan.Bentuk imbalan yang diberikan kepada pekerja diatur oleh perusahaan sesuai dengan ketentuan yang berlaku.

h. Pekerja Teladan

Perusahaan senantiasa secara rutin mengadakan pemilihan pekerja teladan setahin sekali.Pekerja yang terpilih sebagai pekerja teladan akan diberikan hadiah / penghargaan dari perusahaan.Kriteria pemilihan antara lain didasarkan pada disiplin, hasil kerja, kondite dan gagasan / ide yang telah disebutkan diatas.Pelaksanaan pemilihan pekerja teladan ditetapkan dengan surat keputusan direksi.

4.2 Proses Painting Filter

Proses painting filter dapat di bedakan dalam beberapa proses penting yang berada didalamnya diantaranya yaitu :

4.2.1 Pengertian Filter

Filter yaitu alat yang digunakan untuk memisahkan kotoran baik dari udara maupun cairan / fluida. Oleh karena itu syarat utama dari sebuah filter adalah filter tersebut harus bersih. Dalam dunia permesinan, filter digunakan untuk memisahkan kotoran dari oli, bahan bakar dan udara. Filter adalah alat yang digunakan untuk

menyaring / membersihkan fluida (cair / gas) dari partikel-partikel kotoran yang terdapat didalamnya sehingga menghasilkan fluida yang lebih bersih.

Mengingat hampir tidak adanya fluida yang benar-benar bersih (murni), maka akan sangat penting peranan filter untuk melakukan filterisasi pada suatu fluida tertentu.

Contoh pada mesin kendaraan yang menggunakan filter pada proses penyaringan udara yang digunakan untuk pembakarannya, proses penyulingan air yang menggunakan filter untuk menyaring kotoran-kotoran yang terdapat didalam air.

Dalam hal ini, pembahasan mengenai filter hanya akan dititikberatkan pengendalian mutu pengecatannya pada filter untuk diaplikasikan dengan mesin kendaraan.

4.2.2 Pengertian Proses Painting

Painting adalah suatu proses pelapisan body filter dengan bahan cat yang dilarutkan dalam solvent. Pemberian lapisan cat harus sangat merata dengan ketebalan tertentu untuk menutupi seluruh permukaan body dan juga pemberian pelapisan cat tergantung dari diameter body filter dan besar kecilnya body filter tersebut.

Untuk mendapatkan hasil baik pada proses pengecatan dibutuhkan setting pengecatan yang tepat. Parameter yang perlu diperhatikan antara lain :

a. kondisi permukaan body filter b. kwalitas cat dan thinner c. kecepatan conveyor d. viscositas cat

e. setting electrostatic f. tekanan udara

g. dan laju penyemprotan cat

4.2.3 Proses Painting Dimulai Dari : A. Loading to conveyor

B. Water Treatment meliputi : o Predegreasing o Degreasing o Rinsing 1 o Rinsing 2 o Phospating o Rinsing 3 o Rinsing 4 o DI Water C. Oven Drying

D. Spray Disc/Painting E. Oven Curing

F. Unloading From Conveyor

A. Loading To Conveyor

Proses loading to conveyor adalah proses pemasangan tatakan dan body filter yang akan dicat serta melalui proses pencucian terlebih dahulu pada hanger yang digantung pada conveyor setelah proses seamer (perakitan body dengan seat assy).

Dalam proses ini harus diperhatikan apakah body filter tersebut layak untuk dipainting, dapat dilihat secara visual body harus bagus tanpa reject (karat, penyok, kotor, dan assynya) agar yang didapat hasilnya akhirnya baik dan sempurna. Dalam hal ini setting kecepatan conveyor adalah 3 meter/min untuk dapat mengimbangi kecepatan para pekerja dalam bekerja.

B. Water Treatment

Water treatment yaitu proses pencucian body filter dari kotoran-kotoran dan akan diberikan pelapisan berupa phospating agar sebelum masuk pencucian body filter dapat merekat lebih kuat dan tahan lama (tidak berkarat). Item-itemnya sebagai berikut :

o Predegreasing dan Degreasing

Proses predegreasing dan degreasing adalah proses pembersihan atau pelarutan partikel-partikel yang menempel pada lapisan logam baik itu berupa kotoran maupun sejenis minyak yang sangat mempengaruhi pada proses berikutnya.

Proses predegreasing dan degreasing berfungsi sebagai pembersih awal pada permukaan metal atau logam terutama oli, grease, kotoran-kotoran sebelum dilakukan pencucian berikutnya yang sangat mempengaruhi hasil phospating pada permukaan metal atau logam.

Bahan kimia yang digunakan dalam proses predegreasing dan degreasing ini adalah An-Clean 02 atau sejenisnya, dan pelaksanaannya dengan cara menyemprotkan atau spray. Untuk mendapatkan hasil-hasil pada permukaan metal atau logam bebas dari sisa-sisa oli, grease, maka perlu diperhatikan kondisi operasinya.

1. Waktu penyemprotan 2. Konsentrasi larutan 3. Suhu larutan

Motode penambahan bahan-bahan pada line painting ditentukan dengan standart pabrik metode pada tiap proses berbeda-beda adapun larutan yang digunakan antara lain :

a.Proses predegreasing :

Nama bahan kimia : An-Clean /Sejenis Kontrol point : Free alkali 24 point

Motode titrasi : Free alkali sample 10 cc, Indicator

metal orange 3-5 tetes titrasi cairan predgreasing perubahan warna dari orange menjadi merah

b. Proses degreasing :

Nama bahan kimia : An-Clean /Sejenis Kontrol point : Free alkali 24 point

Motode titrasi : Free alkali sample 10 cc, Indicator

metal orange 3-5 tetes titrasi cairan predgreasing perubahan warna dari orange menjadi merah

o B. Rinsing 1

Rinsing 1 adalah proses pencucian dengan air bersih untuk mendapatkan permukaan metal atau logam dari sisa larutan bahan kimia predegreasing dan degreasing , perlu adanya teknik proses antara lain :

Untuk mengurangi kontaminasi (pengotoran) pada water rinse maka perlu adanya over flow (air berlimpah) dari water rinse 2.

Jika kualitas air pada demineralisasi (DI water) rendah maka akan dapat menyebabkan carry over bahan kimia predegreasing ke pembilasan berukutnya.

o C. Rinsing 2

Rinsing 2 adalah proses pembilasan dengan air bersih kedua untuk mendapatkan permukaan logam atau metal dari sisa bahan kimia degreasing dan mengurangi carry over bahan kimia degrasing ke phospating. Untuk mengurangi kontaminasi (pengotoran) pada rinsing 2 terutama pada proses rinsing yang terakhir rendah, maka akan menyebabkan carry over bahan kimia degrasing ke phospating dan berpengaruh pada proses berikutnya. Dilakukan pengecekan PH pada bak rinsing 2 yaitu sebesar 6-8 dengan menggunakan indicator universal (kertas lakmus), untuk pengaturannya dilakukan dengan bukuaan valve air baku pada bak rinsing secara berkala.

o D. Phospating

Proses phospating merupakan proses kimia dalam senyawa organik menjadi lapisan (Zinc Phosphate Coating) yang mempunyai ikatan pada permukaan metal atau logam secara reaksi kimia. Sebagai bahan kimia yang digunakan untuk phospating adalah ZP4-51 atau sejenis. Jenis bahan kimia tersebut adalah formula yang memang digunakan untuk metal atau logam, kondisi metal atau logam dan proses kerja yang saling mempengaruhi terhadap hasil dari permukaan metal atau logam, dimana hasil phospating tersebut akan mempengaruhi proses selanjutnya. Sehingga untuk mendapatkan hasil yang optimal harus melaksanakan pengawasan terhadap proses kerja serta konsentrasi dengan rutin dan teliti.

ZP4-51 adalah larutan bahan kimia yang digunakan untuk memberikan suatu lapisan zinc phosphate yang merata diseluruh permukaan metal atau logam serta berkristal halus dan mempunyaifungsi tahan karat dan dapat mengikat proses selanjutnya yaitu proses painting. Proses pelapisan (zinc phosphate coating) dilakukan dengan bahan kimia ZP4-51 yang berbau sangat tajam, sehingga pada proses ini diperlukan masker yang sesuai standart internasioanal untuk kesehatan.

ZP4-51 ini dilakukan dalam system penyemprotan (spraying) dengan temperature ruangan. Karena proses phospating ini bekerja berdasarkan reaksi kimia, maka dalam pelaksanaannya perlu penambahan bahan kimia lainnya yang disebut dengan Toner/AC-31 yang berfungsi untuk memberikan reaksi optimal dan mempercepat pembentukan lapisan zinc coating pada permukaan logam atau metal.

Toner/AC-31 berfungsi juga sebagai neutralizer untuk menetralisir konsentrasi asam

yang terlalu tinggi dari standart sehingga konsentrasi asam dapat sesaui dengan standart yang telah ditentukan.

Metode penambahan bahan-bahan pada line painting ditentukan dengan standart yang dikeluarkan engineering, larutan yang digunakan antara lain :

a. Proses phospating :

Nama bahan kimia : ZP 4 - 51 / Sejenis Soda Ash / sejenis AC - 31 / Sejenis

Kontrol point : Total acid (TA) : min 18 point Free acid (FA) : 0,2 – 1 point

Toner gas : min 2 point

o E. Rinsing 3

Rinsing 3 adalah proses pencucian dengan air bersih, untuk mendapatkan permukaan metal atau logam dari sisa larutan bahan kimia phospating, perlu adanya teknik proses antara lain :

Untuk mengurangi tingkat keasamaan pada proses pencucian perlu adaanya over flow. Untuk mengurangi kontaminasi pada rinsing dapat dilakukan over flow system.

o F. Rinsing 4

Rinsing 4 adalah proses pencucian dengan air bersih, untuk mendapatkan permukaan metal atau logam dari sisa larutan bahan kimia phospating sebelum

kepencucian selanjutnya (DI Water) dan mengurangi carry over pada filter yang masuk proses DI Water.

Untuk mengurangi tingkat keasaman pada proses pencucian perlu adanya over flow dari DI Water.

o G. DI Water

DI Water adalah proses pembilasan dari rinsing, dimana pada proses ini tingkat keasamannya tidak ada sehingga dapat menetralisir asam yang terbawa dari phospating dan mencegah karat/blister pada permukaan metal atau logam. Hal yang perlu diperhatikan : kondiktivity maksimal 150 µs/cm .

C. Oven Drying

Oven Drying adalah proses pengeringan logam atau metal setelah proses pencucian, karena dalam proses pencucian air yang terbawa pada logam atau metal masih ada jadi sebelum masuk pada proses spray disc/painting kondisi logam atau metal harus kering total agar tidak menimbulkan reject atau hasil painting yang tidak bagus atau tidak rata. Dalam hal ini harus diperhatikan suhu dan waktu tertentu untuk menguapkan air yang menempel pada permukaan metal atau logam. Penguapan ini dimaksudkan untuk membentuk zinc phosphate menjadi lapisan monohidrat. Lapisan ini nantinya akan berkaitan dengan cat sehingga daya rekat cat akan semakin kuat.

D. Spray Disc / Painting

Spray Disc / Painting adalah proses pengecatan filter dengan alat automatic alektronic disc paint dan bahan cat yang dilarutkan dalam solvent. Pemberian lapisan cat harus merata dengan ketebalan tertentu untuk menutupi seluruh permukaan logam atau metal.

Untuk mendapatkan hasil yang baik pada proses pengecatan dibutuhkan setting pengecatan yang tepat. Parameter setting yang perlu diperhatikan antara lain kondisi permukaan body filter, kwalitas cat dan thinner, kecepatan conveyor, viscositas cat, setting electrostatic, tekanan udara dan laju penyemprotan cat.

Setiap kali penggantian warna cat dilakukan pembilasan saluran cat dengan thinner bersih untuk menghindari kontaminasi warna.

E. Oven Curing

Oven Curing adalah proses pengeringan cat yang masih basah kedalam oven curing dengan suhu tertentu. Pada proses ini terjadi penguapan solvent dan bahan cat.

Agar hasil painting yang didapat kwalitasnya baik harus diperhatikan juga dari kecepatan conveyor dan suhu pengeringan disesuaikan dengan type cat dan thinner.

F. Unloading From Conveyor

Unloading From Conveyor adalah proses penurunan atau pengambilan logam atau metal (body filter) setelah di oven curing dan proses painting serta melihat hasil visual body tersebut. Sebelum masuk keproses bagian selanjutnya.

4.2.4 Sistem Inspeksi di Line Painting

Sistem inspeksi yang dilakukan diline painting secara umum dapat dibagi menjadi empat kategori system pemeriksaan diantaranya :

1. Dilakukan cross cut dengan ukuran 1 mm2 x 100 ( 10 mm x 10 mm ) dengan isolatif transparan ditempelkan pada permukaan cat yang telah di cross cut tersebut, pada waktu diangkat isolatif tersebut maximum cat yang diperbolehkan terangkat yaitu 3 kotak.

2. Uji kekerasan menggunakan pensil jenis HB dengan cara menggoreskan pensil tersebut kepermukaan cat body filter dengan kemiringan pensil waktu digoreskan dengan sudut 450, apabila cat body tersebut tergores / membekas, maka hasil cat tersebut dinyatakan NG, dan apabila tidak tergores / membekas dinyatakan OK.

3. Ketebalan cat standar > 15 micro meter dan dilakukan pengukuran menggunakan alat coating thickness.

4. Pemeriksaan rutin tentang viscositas cat yang akan digunakan.

4.3 Analisa Kondisi Mutu Obyek Penelitian

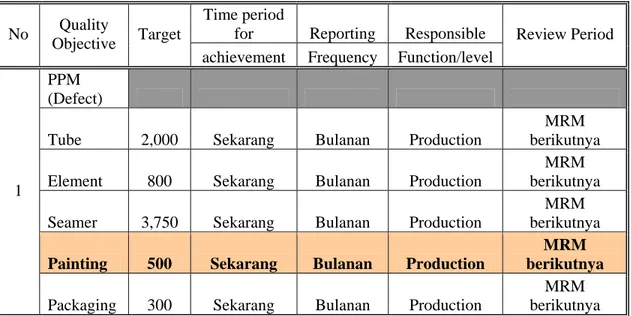

Untuk membuat suatu analisa mengenai pengaruh implementasi pengendalian mutu Tbk terhadap defect pada proses painting di PT Selamat Sempurna Tbk, adalah dengan mengumpulkan data dan informasi mengenai perbandingan besarnya defect yang dialami dengan sasaran atau target yang telah direncanakan perusahaan melalui Business Plan.Berikut ini merupakan Business Plan pada PT Selamat Sempurna Tbk yang telah

ditetapkan oleh pihak manajemen selama kurun waktu satu tahun yaitu periode tahun 2009.

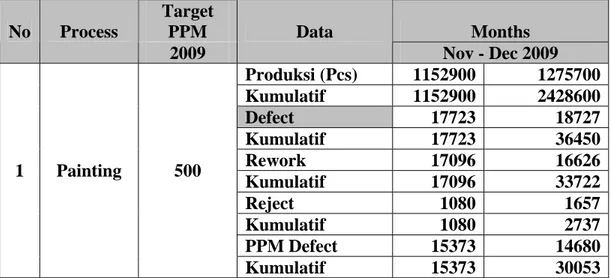

Tabel 4.1 Business Plan Produksi Spin On 2009 Time period

for Reporting Responsible No Quality

Objective Target

achievement Frequency Function/level

Review Period PPM

(Defect) Tube 2,000 Sekarang Bulanan Production

MRM berikutnya Element 800 Sekarang Bulanan Production

MRM berikutnya Seamer 3,750 Sekarang Bulanan Production

MRM berikutnya Painting 500 Sekarang Bulanan Production

MRM berikutnya 1

Packaging 300 Sekarang Bulanan Production

MRM berikutnya

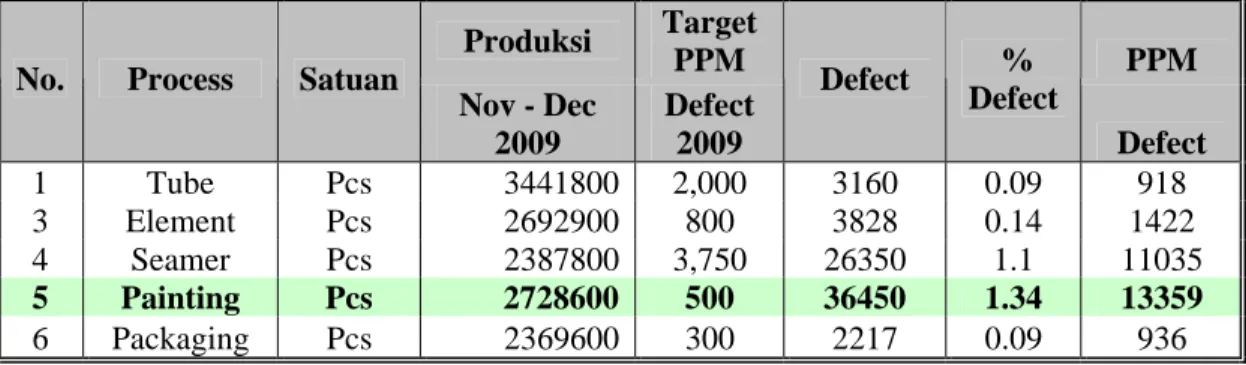

Dari data diatas dapat kita lihat bahwa perusahaan telah menargetkan untuk area painting adalah sebanyak 500 PPM (part per million) defect pada tahun 2009, artinya dalam satu juta produk perusahaan hanya mengijinkan 500 produk yang defect.Selanjutnya untuk melihat apakah sasaran yang telah direncanakan perusahaan tersebut dapat terealisasi dengan baik atau tidak maka dapat kita lihat dengan implementasi yang diterapkan dilapangan.Berikut ini adalah data produksi pada tiap line di PT Selamat Sempurna Tbk periode november sampai dengan desember 2009.Dari

data tersebut kita dapat melihat perbandingan yang cukup jauh antara target dengan realisasinya.

Tabel 4.2 Produksi Spin On Bulan November - Desember 2009

Produksi Target

PPM PPM

No. Process Satuan

Nov - Dec 2009

Defect 2009

Defect % Defect

Defect 1 Tube Pcs 3441800 2,000 3160 0.09 918 3 Element Pcs 2692900 800 3828 0.14 1422 4 Seamer Pcs 2387800 3,750 26350 1.1 11035 5 Painting Pcs 2728600 500 36450 1.34 13359 6 Packaging Pcs 2369600 300 2217 0.09 936

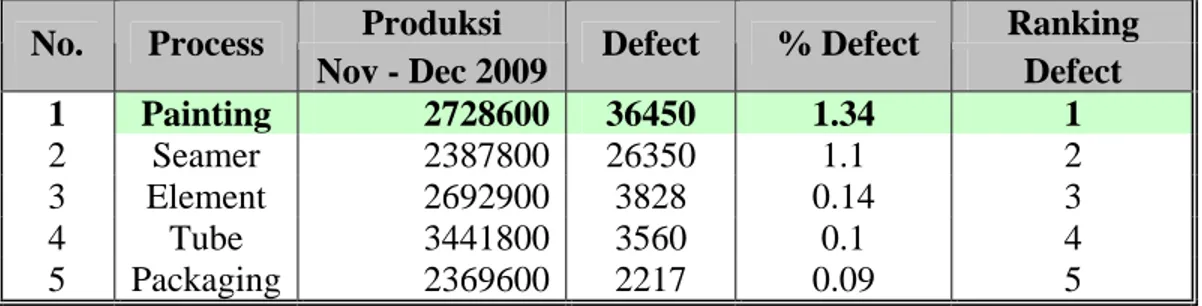

Dari tabel hasil produksi spin on bulan november sampai dengan desember 2009 dapat kita lihat defect yang terbesar terjadi diarea painting dengan persentase 1.34 % dari total produksi yang berjumlah 2728600 pcs.Selain itu jika dilihat dari sudut pencapaian ppm terdapat penyimpangan yang sangat mencolok yaitu sebanyak 13359 ppm dari 500 ppm yang telah ditargetkan perusahaan melalui business plan, atau melonjak sekitar dua puluh enam kali liapt lebih.Oleh sebab itu perlu segera dilakukan langkah antisipasi guna mendeteksi permasalahan yang terjadi diarea painting tersebut sebelum terjadi penyimpangan yang lebih besar lagi. Berikut ini adalah proporsi defect yang terjadi diarea painting berdasarkant rankingnya.

Tabel 4.3 Defect produksi berdasarkan ranking Defect

Produksi Ranking

No. Process

Nov - Dec 2009 Defect % Defect

Defect

1 Painting 2728600 36450 1.34 1

2 Seamer 2387800 26350 1.1 2

3 Element 2692900 3828 0.14 3

4 Tube 3441800 3560 0.1 4

5 Packaging 2369600 2217 0.09 5

Gambar 4.4 Grafik Preto Pfect Poduksi Brdasarkan Ranking

Keterangan :

A. Defect area painting B. Defect area seamer C. Defect area element D. Defect area tube E. Defect area packaging

0 10000 20000 30000 40000

A B C D E

Berdasarkan pareto diatas dan sesuai dengan pembatasan masalah yang telah ditetapkan, maka penulis akan membahas lebih lanjut mengenai defect yang terjadi diarea painting tersebut mulai dari kemungkinan penyebab masalah dan langkah-langkah perbaikan apa yang harus diambil untuk menekan dan mengurangi terjadinya defect di area tersebut.

Tabel 4.4 Summary Defect Spin On November – Desember 2009 Area Painting

Target

PPM Months

No Process

2009

Data

Nov - Dec 2009 Produksi (Pcs) 1152900 1275700 Kumulatif 1152900 2428600

Defect 17723 18727

Kumulatif 17723 36450

Rework 17096 16626

Kumulatif 17096 33722

Reject 1080 1657

Kumulatif 1080 2737

PPM Defect 15373 14680

1 Painting 500

Kumulatif 15373 30053

Dari gambaran kondisi defect yang dialami perusahaan diatas, didapatkan suatu kesimpulan sementara bahwa kondisi mutu berdasarkan data defect yang masih jauh melebihi target maksimal yang ditetapkan, maka dapat diambil suatu kesimpulan sementara bahwa kondisi mutu pada PT Selamat Sempurna Tbk untuk area painting pada saat ini masih jauh dari baik. Untuk itu perlu segera adanya suatu pendekatan dalam rangka peningkatan kualitas pada PT. Selamat Sempurna secara berkesinambungan dan terus menerus pada area tersebut.

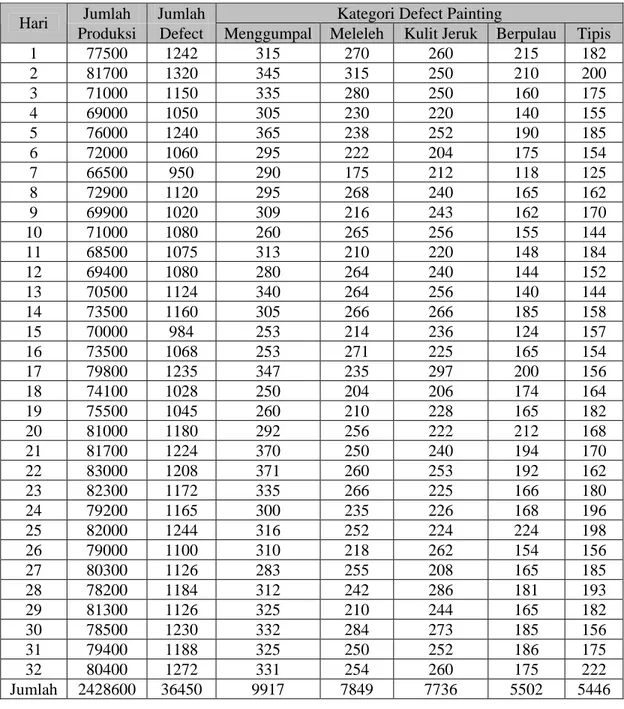

4.4 Produksi Line Painting Spin On Bulan November – Desember 2009

Tabel 4.5 Jumlah Produksi Spin On Bulan November – Desember 2009 Jumlah Jumlah Kategori Defect Painting

Hari

Produksi Defect Menggumpal Meleleh Kulit Jeruk Berpulau Tipis 1 77500 1242 315 270 260 215 182 2 81700 1320 345 315 250 210 200 3 71000 1150 335 280 250 160 175 4 69000 1050 305 230 220 140 155 5 76000 1240 365 238 252 190 185 6 72000 1060 295 222 204 175 154 7 66500 950 290 175 212 118 125 8 72900 1120 295 268 240 165 162 9 69900 1020 309 216 243 162 170 10 71000 1080 260 265 256 155 144 11 68500 1075 313 210 220 148 184

12 69400 1080 280 264 240 144 152 13 70500 1124 340 264 256 140 144 14 73500 1160 305 266 266 185 158 15 70000 984 253 214 236 124 157

16 73500 1068 253 271 225 165 154 17 79800 1235 347 235 297 200 156 18 74100 1028 250 204 206 174 164 19 75500 1045 260 210 228 165 182 20 81000 1180 292 256 222 212 168 21 81700 1224 370 250 240 194 170 22 83000 1208 371 260 253 192 162 23 82300 1172 335 266 225 166 180 24 79200 1165 300 235 226 168 196

25 82000 1244 316 252 224 224 198 26 79000 1100 310 218 262 154 156 27 80300 1126 283 255 208 165 185 28 78200 1184 312 242 286 181 193 29 81300 1126 325 210 244 165 182 30 78500 1230 332 284 273 185 156 31 79400 1188 325 250 252 186 175 32 80400 1272 331 254 260 175 222 Jumlah 2428600 36450 9917 7849 7736 5502 5446

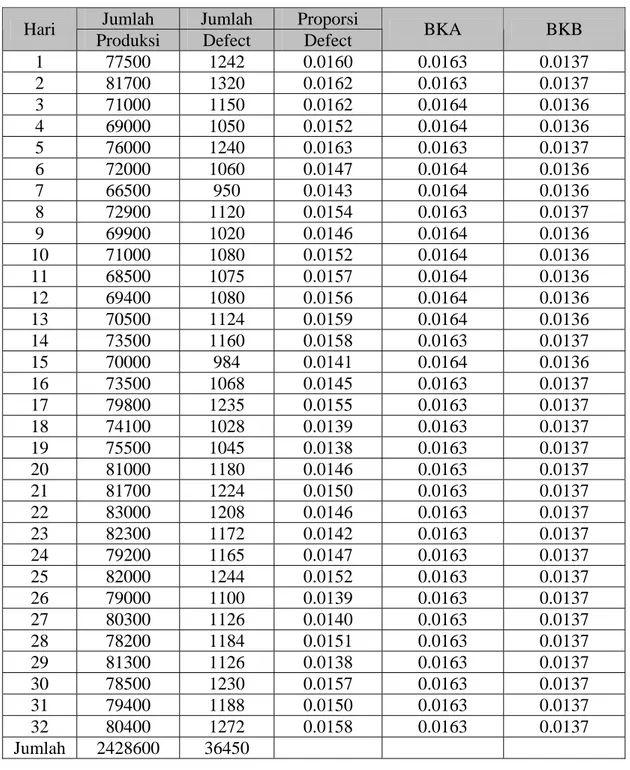

Tabel 4.6 Bagan Kendali P Total Produksi dan Defect Spin On Bulan November – Desember 2009

Jumlah Jumlah Proporsi Hari

Produksi Defect Defect BKA BKB

1 77500 1242 0.0160 0.0163 0.0137

2 81700 1320 0.0162 0.0163 0.0137

3 71000 1150 0.0162 0.0164 0.0136

4 69000 1050 0.0152 0.0164 0.0136

5 76000 1240 0.0163 0.0163 0.0137

6 72000 1060 0.0147 0.0164 0.0136

7 66500 950 0.0143 0.0164 0.0136

8 72900 1120 0.0154 0.0163 0.0137

9 69900 1020 0.0146 0.0164 0.0136

10 71000 1080 0.0152 0.0164 0.0136

11 68500 1075 0.0157 0.0164 0.0136 12 69400 1080 0.0156 0.0164 0.0136 13 70500 1124 0.0159 0.0164 0.0136

14 73500 1160 0.0158 0.0163 0.0137

15 70000 984 0.0141 0.0164 0.0136

16 73500 1068 0.0145 0.0163 0.0137 17 79800 1235 0.0155 0.0163 0.0137

18 74100 1028 0.0139 0.0163 0.0137

19 75500 1045 0.0138 0.0163 0.0137

20 81000 1180 0.0146 0.0163 0.0137 21 81700 1224 0.0150 0.0163 0.0137 22 83000 1208 0.0146 0.0163 0.0137

23 82300 1172 0.0142 0.0163 0.0137

24 79200 1165 0.0147 0.0163 0.0137

25 82000 1244 0.0152 0.0163 0.0137

26 79000 1100 0.0139 0.0163 0.0137

27 80300 1126 0.0140 0.0163 0.0137

28 78200 1184 0.0151 0.0163 0.0137

29 81300 1126 0.0138 0.0163 0.0137

30 78500 1230 0.0157 0.0163 0.0137

31 79400 1188 0.0150 0.0163 0.0137

32 80400 1272 0.0158 0.0163 0.0137

Jumlah 2428600 36450

1. Cara Perhitungan

( ) 0 . 2721

2428600 36450 )

( = = =

1=

1= =

∑

∑

∑

= =sampel xi g

g p

p GP p

GP GarisPusat

g

i g

i

Diamana :

Pi = proporsi kesalahan setiap sampel pada setiap kali observasi xi = banyaknya kesalahan setiap sampel pada setiap kali observasi

ni = banyaknya sampel yang diambil pada setiap kali observasi yang selalu bervariasi

g = banyaknya observasi

0 0.005

0.01 0.015 0.02 0.025

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 242526272829 30 31 32

P CL UCL LCL

0163 . 77500 0

) 015 . 0 1 ( 015 . 3 0 015 . ) 0 1

3 ( − = + − =

+

= ni

p p p

BPAp

0137 . 77500 0

) 015 . 0 1 ( 015 . 3 0 015 . ) 0 1

3 ( − = − − =

−

= ni

p p p

BPBp

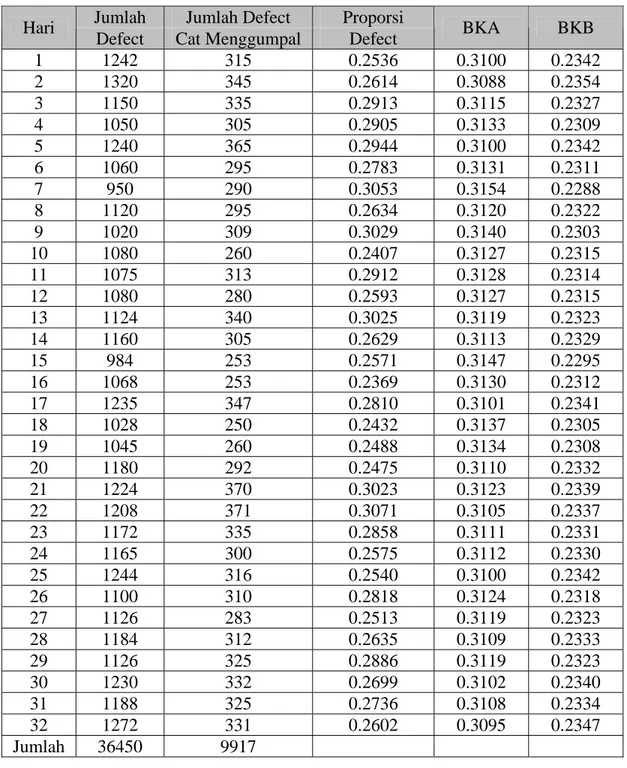

Gambar 4.5 Peta Kendali P Total Produksi dan Defect Spin On Tabel 4.7 Bagan Kendali P untuk Defect Cat Menggumpal Spin On Bulan

November – Desember 2009 Jumlah Jumlah Defect Proporsi Hari

Defect Cat Menggumpal Defect BKA BKB

1 1242 315 0.2536 0.3100 0.2342

2 1320 345 0.2614 0.3088 0.2354

3 1150 335 0.2913 0.3115 0.2327

4 1050 305 0.2905 0.3133 0.2309

5 1240 365 0.2944 0.3100 0.2342

6 1060 295 0.2783 0.3131 0.2311

7 950 290 0.3053 0.3154 0.2288

8 1120 295 0.2634 0.3120 0.2322

9 1020 309 0.3029 0.3140 0.2303

10 1080 260 0.2407 0.3127 0.2315

11 1075 313 0.2912 0.3128 0.2314

12 1080 280 0.2593 0.3127 0.2315

13 1124 340 0.3025 0.3119 0.2323

14 1160 305 0.2629 0.3113 0.2329

15 984 253 0.2571 0.3147 0.2295

16 1068 253 0.2369 0.3130 0.2312

17 1235 347 0.2810 0.3101 0.2341

18 1028 250 0.2432 0.3137 0.2305

19 1045 260 0.2488 0.3134 0.2308

20 1180 292 0.2475 0.3110 0.2332

21 1224 370 0.3023 0.3123 0.2339

22 1208 371 0.3071 0.3105 0.2337

23 1172 335 0.2858 0.3111 0.2331

24 1165 300 0.2575 0.3112 0.2330

25 1244 316 0.2540 0.3100 0.2342

26 1100 310 0.2818 0.3124 0.2318

27 1126 283 0.2513 0.3119 0.2323

28 1184 312 0.2635 0.3109 0.2333

29 1126 325 0.2886 0.3119 0.2323

30 1230 332 0.2699 0.3102 0.2340

31 1188 325 0.2736 0.3108 0.2334

32 1272 331 0.2602 0.3095 0.2347

Jumlah 36450 9917

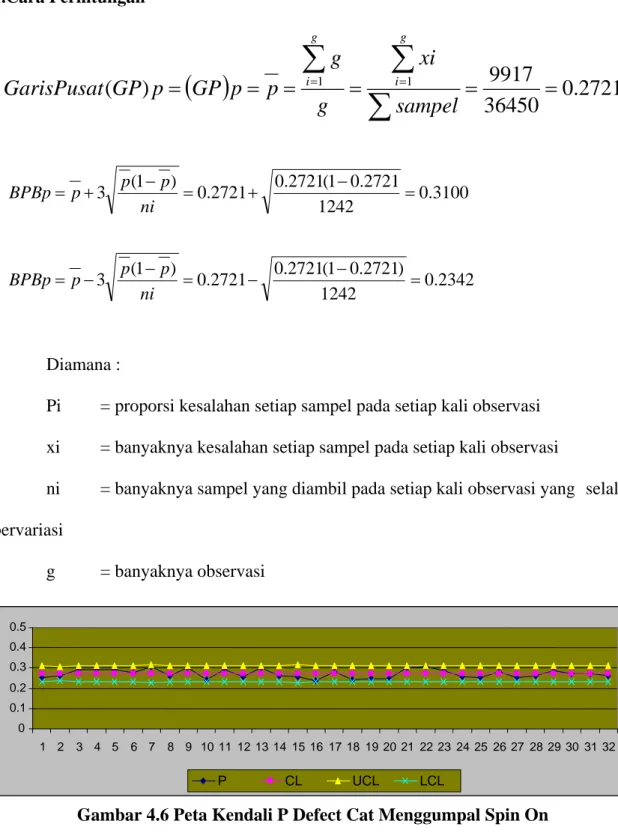

1.Cara Perhitungan

( ) 0 . 2721

36450 ) 9917

( = = =

1=

1= =

∑

∑

∑

= =sampel xi g

g p

p GP p

GP GarisPusat

g

i g

i

Diamana :

Pi = proporsi kesalahan setiap sampel pada setiap kali observasi xi = banyaknya kesalahan setiap sampel pada setiap kali observasi

ni = banyaknya sampel yang diambil pada setiap kali observasi yang selalu bervariasi

g = banyaknya observasi

Gambar 4.6 Peta Kendali P Defect Cat Menggumpal Spin On

0 0.1 0.2 0.3 0.4 0.5

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 2425 2627 2829 30 31 32

P CL UCL LCL

3100 . 1242 0

2721 . 0 1 ( 2721 . 2721 0 . ) 0 1

3 ( − = + − =

+

= ni

p p p

BPBp

2342 . 1242 0

) 2721 . 0 1 ( 2721 . 2721 0 . ) 0 1

3 ( − =

−

− =

−

= ni

p p p

BPBp

Tabel 4.8 Bagan Kendali P untuk Defect Cat Meleleh Spin On Bulan November – Desember 2009

Jumlah Jumlah Defect Proporsi Hari

Defect Cat Meleleh Defect BKA BKB

1 1242 270 0.2174 0.2503 0.1803

2 1320 315 0.2386 0.2492 0.1814

3 1150 280 0.2435 0.2517 0.1789

4 1050 230 0.2190 0.2534 0.1772

5 1240 238 0.1919 0.2503 0.1803

6 1060 222 0.2094 0.2532 0.1774

7 950 175 0.1842 0.2553 0.1753

8 1120 268 0.2393 0.2521 0.1785

9 1020 216 0.2118 0.2539 0.1767

10 1080 265 0.2454 0.2528 0.1778

11 1075 210 0.1953 0.2529 0.1778

12 1080 264 0.2444 0.2528 0.1778

13 1124 264 0.2349 0.2521 0.1785

14 1160 266 0.2293 0.2515 0.1791

15 984 214 0.2175 0.2546 0.1760

16 1068 271 0.2537 0.253 0.1776

17 1235 235 0.1903 0.2504 0.1802

18 1028 204 0.1984 0.2538 0.1768

19 1045 210 0.2010 0.2534 0.1772

20 1180 256 0.2169 0.2512 0.1794

21 1224 250 0.2042 0.2505 0.1801

22 1208 260 0.2152 0.2508 0.1798

23 1172 266 0.2270 0.2513 0.1793

24 1165 235 0.2017 0.2514 0.1792

25 1244 252 0.2026 0.2503 0.1803

26 1100 218 0.1982 0.2525 0.1781

27 1126 255 0.2265 0.2520 0.1786

28 1184 242 0.2044 0.2511 0.1795

29 1126 210 0.1865 0.2520 0.1786

30 1230 284 0.2309 0.2505 0.1801

31 1188 250 0.2104 0.2511 0.1795

32 1272 254 0.1997 0.2499 0.1807

Jumlah 36450 7849

1.Cara Perhitungan

( ) 0 . 2153

36450 ) 7849

( = = =

1=

1= =

∑

∑

∑

= =sampel xi g

g p

p GP p

GP GarisPusat

g

i g

i

Diamana :

Pi = proporsi kesalahan setiap sampel pada setiap kali observasi xi = banyaknya kesalahan setiap sampel pada setiap kali observasi

ni = banyaknya sampel yang diambil pada setiap kali observasi yang selalu bervariasi

g = banyaknya observasi

Gambar 4.7 Peta Kendali P Defect Cat Meleleh Spin On

0 0.05

0.1 0.15 0.2 0.25 0.3 0.35

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24252627282930 31 32

P CL UCL LCL

2503 . 1242 0

) 2153 . 0 1 ( 2153 . 3 0 2153 . ) 0 1

3 ( − = + − =

+

= ni

p p p

BPAp

1803 . 1242 0

2153 . 0 1 ( 2153 . 3 0 2153 . ) 0 1

3 ( − =

−

− =

−

= ni

p p p

BPBp

Tabel 4.9 Bagan Kendali P untuk Defect Cat Kulit Jeruk Spin On Bulan November – Desember 2009

Jumlah Jumlah Defect Proporsi Hari

Defect Cat Kulir Jeruk Defect BKA BKB

1 1242 260 0.2093 0.2470 0.1774

2 1320 250 0.1894 0.2460 0.1784

3 1150 250 0.2174 0.2484 0.1760

4 1050 220 0.2095 0.2501 0.1743

5 1240 252 0.2032 0.2470 0.1774

6 1060 204 0.1925 0.2499 0.1745

7 950 212 0.2232 0.2520 0.1724

8 1120 240 0.2143 0.2489 0.1755

9 1020 243 0.2382 0.2506 0.1738

10 1080 256 0.237 0.2495 0.1749

11 1075 220 0.2047 0.2496 0.1749

12 1080 240 0.2222 0.2495 0.1749

13 1124 256 0.2278 0.2488 0.1756

14 1160 266 0.2293 0.2482 0.1762

15 984 236 0.2398 0.2513 0.1731

16 1068 225 0.2107 0.2497 0.1747

17 1235 297 0.2405 0.2471 0.1773

18 1028 206 0.2004 0.2505 0.1739

19 1045 228 0.2182 0.2501 0.1743

20 1180 222 0.1881 0.2480 0.1765

21 1224 240 0.1961 0.2473 0.1771

22 1208 253 0.2094 0.2475 0.1770

23 1172 225 0.1920 0.2480 0.1764

24 1165 226 0.1940 0.2481 0.1763

25 1244 224 0.1801 0.2470 0.1774

26 1100 262 0.2381 0.2492 0.1752

27 1126 208 0.1847 0.2488 0.1756

28 1184 286 0.2416 0.2478 0.1766

29 1126 244 0.2167 0.2488 0.1756

30 1230 273 0.2220 0.2472 0.1772

31 1188 252 0.2121 0.2478 0.1766

32 1272 260 0.2044 0.2466 0.1778

Jumlah 36450 7736

1.Cara Perhitungan

( ) 0 . 2122

36450 ) 7736

( = = =

1=

1= =

∑

∑

∑

= =sampel xi g

g p

p GP p

GP GarisPusat

g

i g

i

Diamana :

Pi = proporsi kesalahan setiap sampel pada setiap kali observasi xi = banyaknya kesalahan setiap sampel pada setiap kali observasi

ni = banyaknya sampel yang diambil pada setiap kali observasi yang selalu bervariasi

g = banyaknya observasi

Gambar 4.8 Peta Kendali P Defect Cat Kulit Jeruk Spin On

0 0.05 0.1 0.15 0.2 0.25 0.3 0.35

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32

P CL UCL LCL

2470 . 1242 0

) 2122 . 0 1 ( 2122 . 3 0 2122 . ) 0 1

3 ( − =

+

− = +

= ni

p p p

BPAp

1774 . 1242 0

) 2122 . 0 1 ( 2122 . 3 0 2122 . ) 0 1

3 ( −

−

− =

−

= ni

p p p

BPBp

Tabel 4.10 Bagan Kendali P untuk Defect Cat Berpulau Spin On Bulan November – Desember 2009

Jumlah Defect Proporsi Hari

Defect Cat Berpulau Defect BKA BKB

1 1242 215 0.1731 0.1814 0.1204

2 1320 210 0.1591 0.1805 0.1213

3 1150 160 0.1391 0.1826 0.1192

4 1050 140 0.1333 0.1840 0.1178

5 1240 190 0.1532 0.1814 0.1204

6 1060 175 0.1651 0.1839 0.1179

7 950 118 0.1242 0.1857 0.1161

8 1120 165 0.1473 0.1830 0.1188

9 1020 162 0.1588 0.1845 0.1173

10 1080 155 0.1435 0.1836 0.1182

11 1075 148 0.1377 0.1836 0.1181

12 1080 144 0.1333 0.1836 0.1182

13 1124 140 0.1246 0.1829 0.1189

14 1160 185 0.1595 0.1824 0.1194

15 984 124 0.1260 0.1851 0.1167

16 1068 165 0.1545 0.1838 0.1180

17 1235 200 0.1619 0.1815 0.1203

18 1028 174 0.1693 0.1844 0.1174

19 1045 165 0.1579 0.1841 0.1177

20 1180 212 0.1797 0.1822 0.1196

21 1224 194 0.1585 0.1816 0.1202

22 1208 192 0.1589 0.1818 0.1200

23 1172 166 0.1416 0.1822 0.1195

24 1165 168 0.1442 0.1824 0.1194

25 1244 224 0.1801 0.1813 0.1205

26 1100 154 0.1400 0.1833 0.1185

27 1126 165 0.1465 0.1829 0.1189

28 1184 181 0.1529 0.1821 0.1197

29 1126 165 0.1465 0.1829 0.1189

30 1230 185 0.1504 0.1815 0.1203

31 1188 186 0.1567 0.1821 0.1197

32 1272 175 0.1376 0.1810 0.1208

Jumlah 36450 5502

1.Cara Perhitungan

( ) 1509

36450 ) 5502

( = = =

1=

1=

∑

∑

∑

= =sampel xi g

g p

p GP p

GP GarisPusat

g

i g

i

Diamana :

Pi = proporsi kesalahan setiap sampel pada setiap kali observasi xi = banyaknya kesalahan setiap sampel pada setiap kali observasi

ni = banyaknya sampel yang diambil pada setiap kali observasi yang selalu bervariasi

g = banyaknya observasi

Gambar 4.9 Peta Kendali P Defect Cat Berpulau Spin On

0 0.05

0.1 0.15 0.2 0.25

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24252627282930 31 32

P CL UCL LCL

1814 . 1242 0

) 1509 1 ( 1509 . 1509 0 . ) 0 1

3 ( − = + − =

+

= ni

p p p

BPAp

1204 . 1242 0

) 1509 1 ( 1509 . 1509 0 . ) 0 1

3 ( − = − − =

−

= ni

p p p

BPBp

Tabel 4.11 Bagan Kendali P untuk Defect Cat Tipis Spin On Bulan November – Desember 2009

Jumlah Defect Proporsi Hari

Defect Cat Tipis Defect BKA BKB

1 1242 182 0.1465 0.1797 0.1191

2 1320 200 0.1515 0.1788 0.1200

3 1150 175 0.1522 0.1809 0.1179

4 1050 155 0.1476 0.1824 0.1164

5 1240 185 0.1492 0.1798 0.1190

6 1060 154 0.1453 0.1822 0.1166

7 950 125 0.1316 0.1841 0.1147

8 1120 162 0.1446 0.1814 0.1174

9 1020 170 0.1667 0.1829 0.1159

10 1080 144 0.1333 0.1819 0.1169

11 1075 184 0.1712 0.1820 0.1168

12 1080 152 0.1407 0.1819 0.1169

13 1124 144 0.1281 0.1813 0.1175

14 1160 158 0.1362 0.1808 0.1180

15 984 157 0.1596 0.1835 0.1153

16 1068 154 0.1442 0.1821 0.1168

17 1235 156 0.1263 0.1798 0.1190

18 1028 164 0.1595 0.1828 0.1160

19 1045 182 0.1742 0.1825 0.1163

20 1180 168 0.1424 0.1805 0.1183

21 1224 170 0.1389 0.1800 0.1188

22 1208 162 0.1341 0.1802 0.1186

23 1172 180 0.1536 0.1806 0.1182

24 1165 196 0.1682 0.1807 0.1181

25 1244 198 0.1592 0.1797 0.1191

26 1100 156 0.1418 0.1816 0.1172

27 1126 185 0.1643 0.1813 0.1175

28 1184 193 0.1630 0.1805 0.1183

29 1126 182 0.1616 0.1813 0.1175

30 1230 156 0.1268 0.1799 0.1189

31 1188 175 0.1473 0.1804 0.1184

32 1272 222 0.1745 0.1794 0.1194

Jumlah 36450 5446

1.Cara Perhitungan

( ) 0 . 1494

36450 ) 5446

( = = =

1=

1= =

∑

∑

∑

= =sampel xi g

g p

p GP p

GP GarisPusat

g

i g

i

Diamana :

Pi = proporsi kesalahan setiap sampel pada setiap kali observasi xi = banyaknya kesalahan setiap sampel pada setiap kali observasi

ni = banyaknya sampel yang diambil pada setiap kali observasi yang selalu bervariasi

g = banyaknya observasi

Gambar 4.10 Peta Kendali P Defect Cat Tipis Spin On

0 0.05 0.1 0.15 0.2 0.25

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 2627 28 29 30 31 32

p CL UCL LCL

1797 . 1242 0

) 1494 . 0 1 ( 1494 . 3 0 1494 . ) 0 1

3 ( − =

+

− = +

= ni

p p p

BPAp

1191 . 1242 0

) 1494 . 0 1 ( 1494 . 3 0 1494 . ) 0 1

3 ( − =

−

− =

−

= ni

p p p

BPBp

Berdasarkan data hasil perhitungan pada peta pengendali proporsi kesalahan (p- chart) maka dapat diketahui tidak terdapat titik yang berada diluar batas-batas kendali.Hal ini menunjukkan tidak ada sebab khusus dalam proses.Berikut pareto pencapaian defect akibat kesalahan produksi bulan november – desember 2009 :

Tabel 4.12 Data Defect Line Painting Spin On Bulan November – Desember 2009

No Jenis Defect Jumlah Komulatif Presentase Komulatif

1 Menggumpal 9917 9917 27.21 27.21

2 Meleleh 7849 17766 21.53 48.74

3 Kulit Jeruk 7736 25502 21.22 69.96

4 Berpulau 5502 31004 15.1 85.06

5 Tipis 5446 36450 14.94 100

Jumlah 36450

Gambar 4.11 Grafik Pareto Defect Produksi Spin On 27.21

21.53 21.22

15.1 14.94

27.21

48.74

69.96 85.06

100

0 20 40 60 80 100 120

1 2 3 4 5

Berdasarkan pareto diatas dapat ditarik kesimpulan bahwa defect cat menggumpal menempati posisi teratas untuk area painting dengan quantity sebanyak 9917 pcs atau 27.21 % dari total defect sebanyak 36450 pcs.

Selain itu berdasarkan laporan dari department QA melalui summary pareto 7 besar claim Spin On oil dan fuel (2007 – 2009) urutan claim cat menempati peringkat kelima dengan kasus cat menggumpal menempati urutan pertama.Berikut data claim cat berdasarkan satatus log 2007 – 2009 antara lain :

Tabel 4.13 Data Claim Cat Berdasakan status log 2007 - 2009

No Kasus B03 B01 B5 B2 B04 Total

1 Jumlah 17 8 6 4 1 36

2 % 47.22 22.22 16.67 11.11 2.78 100%

3 % kumulatif 47.22 69.44 86.11 97.22 100

Keterangan :

B01 = Cat Kulit Jeruk B02 = Cat Berpulau B03 = Cat Menggumpal B04 = Cat Meleleh B05 = Cat Tipis

Tabel 4.14 Data Claim Cat Berdasakan Rankingnya

No Jenis Claim Jumlah % Claim Komulatif Ranking

1 Cat Mengumpal 17 47.22 47.22 1

2 Cat Kulit Jeruk 8 22.22 69.44 2

3 Cat Tipis 6 16.67 86.11 3

4 Cat Berpulau 4 11.11 97.22 4

5 Cat Meleleh 1 2.78 100 5

Total 36 100

Gambar 4.12 Grafik Pareto Claim Cat Berdasarkan Rankingnya

Keterangan :

1. Cat Menggumpal 2. Cat Kulit Jeruk 3. Cat Tipis 4. Cat Berpulau 5. Cat Meleleh

47.22

22.22 16.67

11.11

2.78 47.22

69.44

86.11 97.22

100

0 20 40 60 80 100 120

1 2 3 4 5

Kasus claim cat tersebut tersebar dalam 8 part number, dengan rincian sebagai berikut :

Tabel 4.15 Jumlah Claim Berdasarkan Part Number

PN C-1204 C-1109-9 C-1614 C-1109 C-1809 C-6702 C-1027 Total

B03 5 4 3 2 1 2 17

B01 3 2 1 1 1 8

B05 2 2 2 6

B02 1 1 1 1 4

B04 1 1

Total 9 7 6 1 3 4 6 36

Maka sesuai dengan pembatasan masalah yang telah ditentukan sebelumnya, maka penulis akan membahas lebih lanjut mengenai defect menggumpal tersebut mulai dari kemungkinan penyebab masalah dan langkah-langkah perbaikan apa yang harus diambil oleh pihak manajeman untuk mengantisipasi terjadinya defect kulit jeruk tersebut.