BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Profil Perusahaan

Perkembangan dunia industri khususnya dunia otomotif mengalami perkembangan yang sangat pesat. Dengan adanya globalisasi perdagangan, transparasi dan perubahan politik dunia serta terbukanya peluang untuk pemain-pemain baru ikut serta bersaing mengakibatkan era industrialisasi yang sekarang semakin kompetitif sehingga setiap pelaku bisnis ingin bersaing memenangkan kompetisi dalam dunia industri.

PT. Yamaha Motor Part Manufakturing Indonesia merupakan anak perusahaan yang berinduk di Negara Jepang yang bergerak di bidang manufacturing komponen Automotive Engine (Mesin Automotive) Yamaha untuk Sepeda Motor, Boats, Mobil Toyota dan lain-lain. Produk yang dihasilkan YPMI adalah Head Cylinder, Casting Wheel serta Gear & Axle

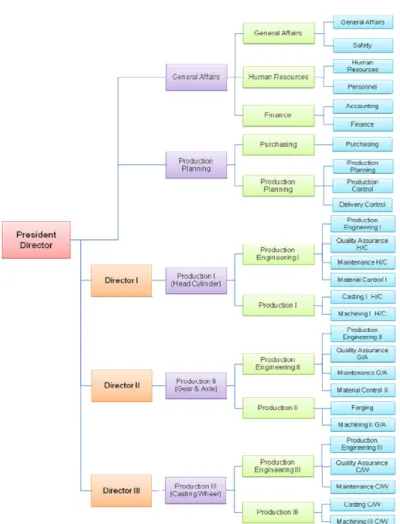

Hingga saat ini PT. Yamaha Motor Part Manufakturing Indonesia memiliki 5 divisi yaitu General Affairs, Production Planning, Production I (Head Cylinder), Production II (Gear & Axle) dan Production III (Casting Wheel).

Lingkup penerapan ISO 9001:2000 adalah di divisi General affairs, Production Planning, Production I (Casting Head Cylinder dan Machining) dan Production III (Casting Wheel Gravity, Die Casting, Machining dan Painting). Proses painting saat ini sebagian masih dilakukan oleh pihak outsourching.

Gambar 4.1 Pabrik dan Kantor PT. YPMI Tabel 4.1 Data Profile Perusahaan

4.1.1 Struktur Organisasi

Organisasi adalah wadah dimana kerjasama sekelompok orang dengan menggunakan dana, alat bantu, dan teknologi, serta terikat dengan peraturan-peraturan dan lingkungan tertentu, agar dapat mengarah pada pencapaian tujuan yang diinginkan.

Struktur organisasi berfungsi sebagai bantuan yang mengatur, memberi wewenang, dan menghubungkan tiap bagian atau departemen. Oleh karena itu struktur organisasi di sebuah perusahaan sangat penting dalam usaha pencapain tujuan perusahaan yang diharapkan (Gambar 4.2).

Gambar 4.2 Struktur Organisasi PT. YPMI

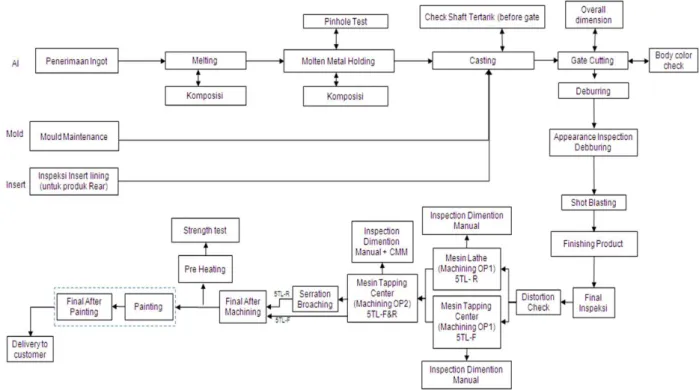

Production Engineering III Department memproduksi salah satu komponen motor yaitu Casting Wheel. Dalam pembuatan Casting Wheel dibagi menjadi 3 proses pengerjaan yaitu Casting Wheel, Painting Casting Wheel dan Painting Casting Wheel. Alur proses menghasilkan produk dapat dilihat dalam gambar di bawah ini.

Gambar 4.3 Alur Proses produksi Casting Wheel model 5TL

4.1.3 Proses Painting Casting Wheel

Proses painting sebenarnya adalah proses akhir dalam tahap pembuatan sebuah Casting Wheel atau bisa juga disebut sebagai proses finishing. Ada pun proses painting yang dilakukan di PT.YPMI sudah sangat modern dengan cara dispray dan menggunakan robot. Sehingga produk yang dihasilkan dengan menggunakan sistem tersebut jauh lebih baik dan cepat, serta kualitas produk yang diproduksi akan selalu terjaga.

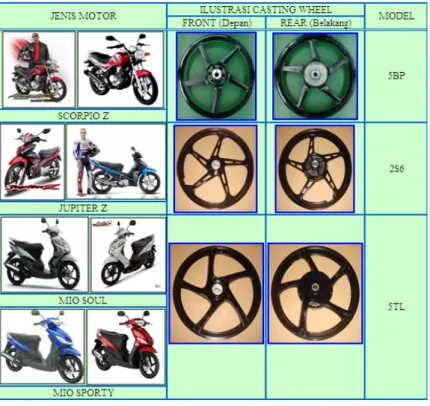

Di PT. YPMI sendiri terdapat beberapa jenis produk yang akan diproses painting yaitu model 5TL casting wheel (untuk motor mio) 2S6 casting wheel (untuk motor Jupiter Z ) serta 5BP casting wheel gravity (untuk otor Scorpio Z). Tabel 4.2 Model Casting Wheel dan Jenis Motornya

4.2 PROSES PAINTING

4.2.1 Pengetahuan Pengecatan

Pengecatan merupakan salah satu jenis pelapisan dimana bahan pelapis (cat) yang dipakai telah diberi warna. Proses pengecatan tersebut biasa digunakan untuk pekerjaan akhir (finishing) produk-produk dari logam, plastik, kayu, dan lain-lain. Adapun fungsi utama dari pengecatan adalah sebagai berikut :

1. Fungsi Dekorasi

Pengecatan bertujuan untuk memperindah benda/barang yang dicat, sehingga barang akan mempunyai nilai seni lebih ekonomis dan daya tarik yang lebih tinggi dibanding sebelumnya

2. Fungsi Pelindung

Pengecatan bertujuan untuk melindungi permukaan benda/barang yang dicat, terutama pada bahan-bahan logam. Perlindungan ini untuk menghambat terjadinya korosi akibat pengaruh cuaca/lingkungan sekitar, sehingga dapat memperpanjang usia benda tersebutdari korosi/karat.

3. Fungsi Khusus

Pengecatan yang digunakan untuk tujuan-tujuan khusus antara lain : a. Pemantulan cahaya

b. Isolasi

c. Penghantar listrik d. Peredam suara

4.2.2 Teknik Pengecatan

Berdasarkan tujuan dari pengecatan yaitu untuk melapisi permukaan benda kerja sesuai dengan yang dikehendaki. Untuk memenuhi tujuan tersebut ada beberapa metode yang dipakai untuk melakukan pengecatan. Metode pengecatan dapat dibedakan menjadi beberapa cara anata lain sebagai berikut :

1. Pengecatan dengan sistem celup (dipping)

2. Pengecatan dengan sistem semprotan udara (air spray) 3. Pengecatan dengan sistem aliran air (flow coater) 4. Elektrostatik spraying

5. Elektro Depposition Painting (EDP)

4.2.3 Pengecatan Dengan Sistem Celup (Dipping)

Pengecatan dipping merupakan proses pencelupan part kedalam tangki cat, kelebihan cat akan jatuh lagi ke tangki cat saat diangkat. Beberapa keuntungan dan kerugian menggunakan sistem celup:

Keuntungannya :

1. Peralatan sederhana.

2. Tidak diperlukan keahlian khusus bagi operator. 3. Dapat diotomatisasi dengan mudah.

4. Cat terbuang sedikit. Kerugiannya :

1. Tebal cat berbeda, dimana bagian bawah lebih tebal dibandingkan bagian atas. 2. Terjadi pemisahan pigmen jika dibiarkan begitu lama.

3. Kemungkinan terkontaminasi cukup besar. 4. Bentuk part yang kompleks sulit terlapisi semua.

4.2.4 Pengecatan Dengan Sistem Semprotan Udara (Air Spray)

Untuk proses pengecatan spray dengan manual gun ini yaitu udara akan ditekan melalui gun dan akan tercampur serta terjadi pengadukan yang kuat antara udara dan cat. Akibat adanya tekanan, cairan cat akan terpecah menjadi butir-butir partikel semprotan cat.

4.2.5 Pengecatan Dengan Sistem Aliran Air (Flow Coater)

Pengecatan sistem ini dilakukan dengan melewatkan part yang akan dicat pada tirai alira cat. Pada umumnya pengecatan ini dilakukan untuk pengecatan

kaca/back mirror. Pengaturan ketebalan cat dilakukan dengan mengatur kekentalan dan kecepatan aliran tirai cat.

4.2.6 Elektro Spraying

Elektro spraying merupakan sistem pengecatan tang menggunakan media elektrostatis (media listrik statis) untuk mengarahkan butiran-butiran cat ke seluruh luas permukaan benda kerja. Bila dibandingkan dengan sistem spraying biasa untuk waktu dan volume cat yang sama, pada elektrostatik akan didapat jumlah cat yang menempel ke benda kerja lebih banyak (lebih efisien).

Sistem pengecatan elektrostatik menggunakan disk, benda kerja yang bermuatan negatif sedangkan disk bermuatan positif, sehingga cat yang keluar dari disk akan bermuatan positif juga. Akibat adanya perbedaan muatan antara cat dengan benda kerja maka cat akan dapat (hampir seluruhnya) melekat pada permukaan benda kerja.

4.2.7 Elektro Dipposition Painting (EDP)

Electrodeposition painting adalah salah satu jenis aplikasi pengecatan dimana part yang akan dicat dicelupkan dalam campuran cat. Proses ini mirip dengan electroplating yang reaksinya terjadi karena arus listrik. Cat yang diberi muatan akan tertarik ke part yang diberi muatan berlawanan dan mendeposit pada permukaan part.

Bahan-bahan yang terdapat dalam campuran cat untuk Electro Deposition Painting:

1. Resin 2. Pigment 3. Solven

4. Additive

Keempat komponen tadi menyusun campuran cat untuk electrodeposition painting dengan solvent (pelarut) sebagai komponen dengan komposisi terbesar. Jenis Electrodeposition painting:

1. Anionic Electro Deposition (AED)

Part yang dicat sebagai anoda (kutub listrik positif) 2. Cationic Electro Deposition (CED)

Part yang dicat sebagai katoda (kutub listrik negatif)

4.2.8 Pengetahuan Pretreatment

Berdasarkan susunan kata, maka pretreatment dapat diartikan sebagai pre : sebelum dan treatment : proses atau perlakuan. Pengertian secara umum pretreatment adalah suatu proses yang dijalankan sebelum melakukan proses inti. Pengertian khusus pretreatment painting adalah proses pendahuluan terhadap bahan/produk sebelum dilakukan proses pengecatan. Tujuan dari pretreatment painting adalah :

a. Menambah daya rekat antara cat dengan bahan dasar (part) b. Menambah ketahanan terhadap karat pada hasil pengecatan.

Berdasarkan cara pengerjaannya, pretreatment dibedakan menjadi dua yaitu dengan cara pencelupan (dipping) dan dengan cara penyemprotan (spraying).

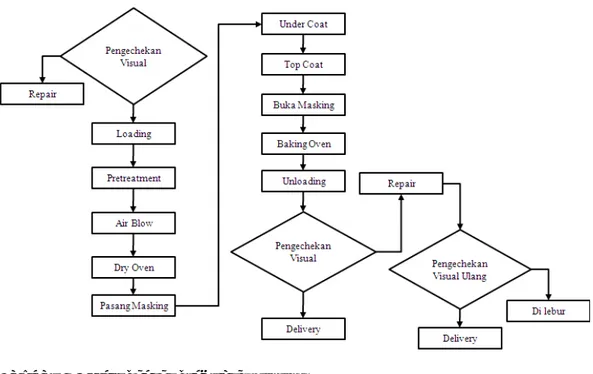

4.2.9 Alur proses painting

Proses painting sebenarnya adalah proses akhir dalam tahap pembuatan sebuah casting wheel atau bisa juga disebut sebagai proses finishing. Adapun alur proses nya sebagai berikut :

Gambar 4.4 Alur peoses produksi painting Keterangan :

1. Pengecekan visual, yaitu proses pengecekan produk yang akan dilakukan proses pengecatan.

2. Loading, yaitu proses pemasangan produk pada hanger oleh operator.

3. Pretreatment, yaitu proses perlakuan pada produk sebelum dilakukan pengecatan pada permukaan produk.

4. Air Blow, yaitu proses penghilangan air yang terperangkap pada produk seingga air yang menempel pada produk akan berkurang.

5. Dry Oven, yaitu proses pemanasan awal produk setelah diproses pretreatment sebelum masuk ke proses painting.

6. Pasang Masking, yaitu proses penutupan bagian dari produk yang tidak boleh terkena lapisan phosphate dengan masking.

7. Under Coat, yaitu proses pengecatan dasar (pelapisan awal). 8. Top Coat, yaitu proses pengecatan akhir (penyempurnaan).

9. Lepas Masking, yaitu proses pelepasan masking dari produk dan penempatan masking pada box sesuai dengan jenisnya.

10. Baking Oven, yaitu proses pengeringan after proses painting dengan cara produk dipanaskan sampai kering.

11. Unloading, yaitu proses pelepasan produk finish good dari hanger oleh operator.

12. Final Inspeksi, yaitu proses pengecekan kualitas hasil pengecatan produk sesuai Quality Standard Painting Produk.

13. Repaiir, yaitu produk yang yang tidak memenuhi kualitas standart painting dan dapat dilakukan lagi proses perbaikan sehingga menghasilkan produk yang sesuai dengan standar.

4.3 DATA REFERENSI

Berdasarkan data yang diperoleh untuk jenis cacat (defect) yang ada untuk model 5TL pada proses painting antara lain :

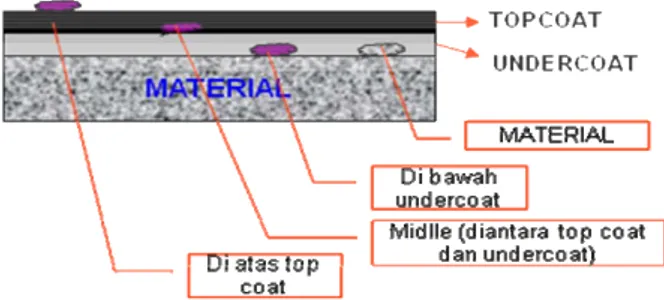

1. Kotoran melekat

Merupakan bintik partikel-partikel kecil yang berada pada permukaan cat atau yang menempel antara cat dengan material produk

Ilustrasi terjadinya NG kotoran melekat

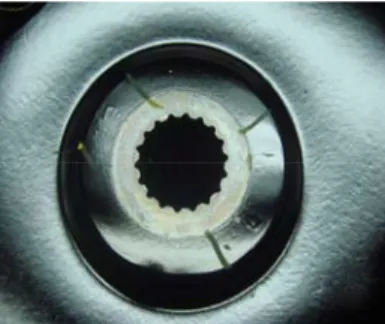

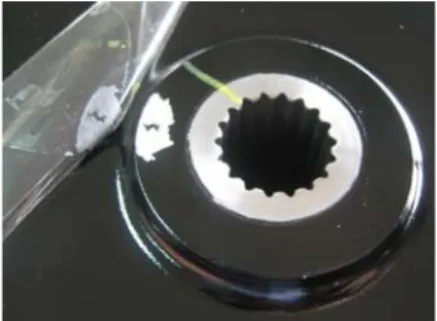

Gambar 4.8 Contoh gambar NG Kotoran Melekat 2. Benang

Merupakan benang/serat yang berasal dari pakaian atau sarung tangan operator yang menempel pada produk hingga proses akhir painting.

Gambar 4.9 Contoh gambar NG Benang 3. Meleleh

Merupakan aliran cat yang terdapat pada produk setelah di painting dan membentuk gumpalan pada produk. Biasanya terjadi pada area yang tegak lurus atau sedikit menyudut.

4. Belang

Merupakan proses pengecatan yang dikarenakan parikel-partikel cat tidak menyebar secara merata pada produk. Sehingga bagian dasar dari produk yang dicat dapat terlihat.

Gambar 4.11 Contoh gambar NG Belang

5. Lecet

Kerusakan pada produk yang telah di painting akibat adanya gesekat dengan benda lain.

Gambar 4.12 Contoh gambar NG Lecet 6. Peel off/Terkelupas

Kerusakan yang dikarenakan cat yang menempel pada produk tersebut terkelupas/peef off.

Gambar 4.13 Contoh gambar NG Cat Terkelupas 7. Material

Merupakan NG yang disebabkan karena part yang akan dip roses painting suda terdapat NG dan tidak dapat terlihat pada awal painting.

Gambar 4.14 Contoh gambar NG Material

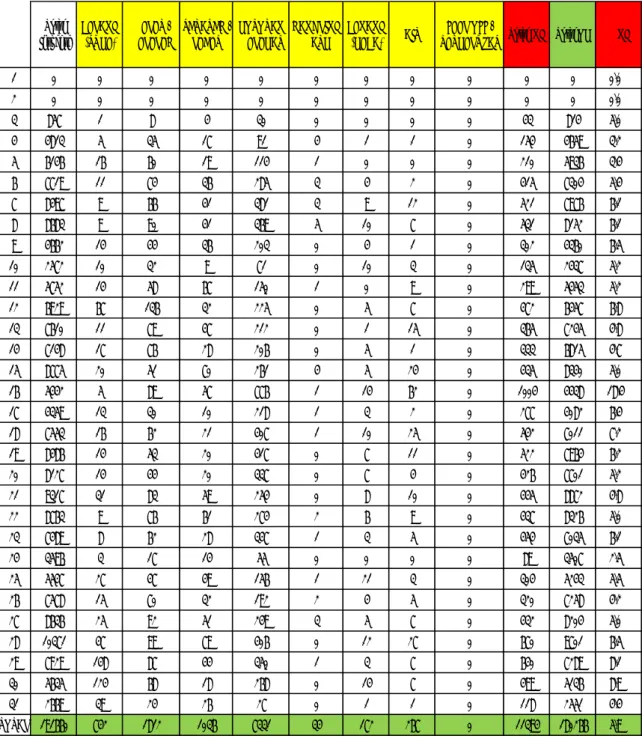

Berikut ini merupapakn data-data defect/NG dari produk 5TL F/R casting wheel yang diperoleh dari laporan produksi tiap bulannya.

Tabel 4.3 Jumlah defect untuk model 5TL F/R bulan Januari 2010 Total Inspeksi BELANG (SUKE) MELER / MELELEH SCRATCH / LECET KOTORAN MELEKAT HANDLING MARK BENANG (KEBA) AIR FEEL OFF /

TERKELUPAS Total NG Total OK % NG

1 0 0 0 0 0 0 0 0 0 0 0 0.0% 2 0 0 0 0 0 0 0 0 0 0 0 0.0% 3 857 1 8 4 30 0 0 0 0 43 814 5.0% 4 4813 5 35 17 91 4 1 1 0 154 4659 3.2% 5 6146 16 60 19 114 1 0 0 0 210 5936 3.4% 6 7719 11 74 36 285 3 4 2 0 415 7304 5.4% 7 8497 9 66 41 381 3 9 12 0 521 7976 6.1% 8 8683 9 90 41 369 5 10 7 0 531 8152 6.1% 9 4662 14 44 36 203 0 4 1 0 302 4360 6.5% 10 2572 10 32 9 71 0 10 3 0 135 2437 5.2% 11 5752 14 58 67 150 1 0 9 0 299 5453 5.2% 12 6929 67 136 32 225 0 5 7 0 472 6457 6.8% 13 7610 11 79 47 212 0 1 15 0 365 7245 4.8% 14 7148 17 76 28 206 0 5 1 0 333 6815 4.7% 15 8775 20 51 70 261 4 5 24 0 435 8340 5.0% 16 5442 5 89 57 776 1 14 62 0 1004 4438 18.4% 17 4359 13 30 10 218 1 3 2 0 277 4082 6.4% 18 7553 16 62 21 407 1 10 25 0 542 7011 7.2% 19 8486 14 53 20 417 0 7 11 0 522 7964 6.2% 20 8127 14 44 20 337 0 7 4 0 426 7701 5.2% 21 9317 31 83 59 254 0 8 10 0 445 8872 4.8% 22 8763 9 76 61 274 2 6 9 0 437 8326 5.0% 23 7489 8 62 28 347 1 3 5 0 454 7035 6.1% 24 3596 3 17 14 55 0 0 0 0 89 3507 2.5% 25 5547 27 47 49 156 1 21 3 0 304 5243 5.5% 26 7578 15 70 32 192 2 4 5 0 320 7258 4.2% 27 8636 25 92 51 249 3 5 7 0 432 8204 5.0% 28 10371 47 99 79 406 0 12 27 0 670 9701 6.5% 29 7929 148 87 44 350 1 3 7 0 640 7289 8.1% 30 5635 124 68 18 268 0 14 7 0 499 5136 8.9% 31 2669 39 24 26 27 0 1 1 0 118 2551 4.4% TOTAL 191660 742 1812 1036 7331 34 172 267 0 11394 180266 5.9%

TOTAL DEFECT PRODUK 5TL FRONT DAN 5TL REAR JANUARI 2010

Sumber : Laporan bulanan produksi painting PT.YPMI

Total Inspeksi BELANG (SUKE) MELER / MELELEH SCRATCH / LECET KOTORAN MELEKAT HANDLING MARK BENANG (KEBA) AIR FEEL OFF /

TERKELUPAS Total NG Total OK % NG

1 7370 72 68 57 260 1 6 7 0 471 6899 6.4% 2 7627 89 70 58 205 0 1 5 0 428 7199 5.6% 3 7431 150 111 41 246 0 4 8 0 560 6871 7.5% 4 9385 157 91 56 370 2 16 17 0 709 8676 7.6% 5 8911 140 107 76 351 0 12 6 0 692 8219 7.8% 6 7269 94 87 71 284 0 4 36 0 576 6693 7.9% 7 5400 69 59 33 219 0 4 4 0 388 5012 7.2% 8 8214 102 120 39 324 5 16 15 0 621 7593 7.6% 9 9380 91 79 108 371 0 10 13 0 672 8708 7.2% 10 7402 55 58 34 238 1 11 6 0 403 6999 5.4% 11 8462 80 80 56 287 0 3 1 0 507 7955 6.0% 12 8238 114 71 137 330 1 14 1 0 668 7570 8.1% 13 6557 71 94 51 223 0 10 8 0 457 6100 7.0% 14 2962 41 22 24 109 1 4 5 0 206 2756 7.0% 15 5651 80 63 24 222 2 19 16 0 426 5225 7.5% 16 6461 117 45 48 330 0 9 20 0 569 5892 8.8% 17 8592 191 135 96 443 0 32 19 0 916 7676 10.7% 18 9334 141 104 110 428 2 15 9 0 809 8525 8.7% 19 9148 211 148 91 458 1 12 16 0 937 8211 10.2% 20 5914 53 53 64 240 0 10 0 0 420 5494 7.1% 21 4557 61 47 55 181 3 4 3 0 354 4203 7.8% 22 6964 68 71 115 233 0 12 1 0 500 6464 7.2% 23 8983 102 102 81 360 1 13 7 0 666 8317 7.4% 24 7900 98 71 141 301 1 5 16 0 633 7267 8.0% 25 6882 116 76 133 266 3 22 4 2 622 6260 9.0% 26 1116 6 8 36 33 0 0 0 0 83 1033 7.4% 27 3169 23 29 61 99 0 0 1 0 213 2956 6.7% 28 2617 33 26 45 134 0 0 0 0 238 2379 9.1% 29 0 0 0 0 0 0 0 0 0 0 0 0.0 30 0 0 0 0 0 0 0 0 0 0 0 0.0 31 0 0 0 0 0 0 0 0 0 0 0 0.0 Total 191896 2625 2095 1941 7545 24 268 244 2 14744 177152 7.7%

TOTAL DEFECT PRODUK 5TL FRONT DAN 5TL REAR FEBRUARI 2010

% % %

Sumber : Laporan bulanan produksi painting PT.YPMI

Total Inspeksi BELANG (SUKE) MELER / MELELEH SCRATCH / LECET KOTORAN MELEKAT HANDLING MARK BENANG (KEBA) AIR FEEL OFF /

TERKELUPAS Total NG Total OK % NG

1 7329 54 53 59 383 1 17 2 0 569 6760 7.8% 2 9325 144 102 96 468 4 14 12 0 840 8485 9.0% 3 7993 188 78 58 419 4 21 9 0 777 7216 9.7% 4 8328 144 75 148 359 2 17 26 16 787 7541 9.5% 5 9317 146 68 63 309 1 14 11 18 630 8687 6.8% 6 6760 123 68 83 167 4 13 5 4 467 6293 6.9% 7 5655 79 43 38 208 3 4 5 1 381 5274 6.7% 8 7968 134 76 59 304 24 23 14 23 657 7311 8.2% 9 7553 88 52 69 249 1 7 8 0 474 7079 6.3% 10 8794 94 61 82 297 0 8 23 3 568 8226 6.5% 11 7677 110 66 62 235 3 12 17 0 505 7172 6.6% 12 7418 174 64 74 206 3 15 37 0 573 6845 7.7% 13 5713 163 62 74 206 4 11 8 1 529 5184 9.3% 14 4420 111 39 54 133 2 8 11 0 358 4062 8.1% 15 4870 131 47 41 159 0 4 3 1 386 4484 7.9% 16 3553 30 28 19 100 4 2 0 0 183 3370 5.2% 17 6584 69 65 49 263 3 10 4 0 463 6121 7.0% 18 8388 103 118 60 297 2 5 13 0 598 7790 7.1% 19 8170 143 73 69 302 3 17 7 2 616 7554 7.5% 20 7957 154 81 36 244 1 17 12 0 545 7412 6.8% 21 4161 127 52 32 131 5 6 4 0 357 3804 8.6% 22 6315 174 85 70 261 7 9 3 0 609 5706 9.6% 23 9490 376 98 53 550 3 27 8 0 1115 8375 11.7% 24 8167 348 112 51 376 1 17 10 1 916 7251 11.2% 25 7638 374 92 67 384 3 18 17 1 956 6682 12.5% 26 7668 372 107 44 303 5 16 30 0 877 6791 11.4% 27 6747 377 82 30 316 5 18 20 0 848 5899 12.6% 28 4452 180 44 34 174 5 13 4 7 461 3991 10.4% 29 7364 270 108 59 331 7 15 14 0 804 6560 10.9% 30 7676 456 107 70 451 3 13 8 0 1108 6568 14.4% 31 6560 794 110 69 303 3 37 7 0 1323 5237 20.2% Total 220010 6230 2316 1872 8888 116 428 352 78 20280 199730 9.2%

TOTAL DEFECT PRODUK 5TL FRONT DAN 5TL REAR MARET 2010

Sumber : Laporan bulanan produksi painting PT.YPMI

Dari ketiga data yang telah ditampilkan kemudian data tersebut diolah dan dibuatkan diagram pareto agar dapat mengetahui jumlah defect apa yang terbesar untuk model 5TL F/R casting wheel. Data tersebut dapat dilihat pada gambar dibawah ini :

Hari InspeksiTotal BELANG (SUKE) MELELEH MELER / SCRATCH / LECET KOTORAN MELEKAT HANDLING MARK BENANG (KEBA) AIR FEEL OFF / NGELOTOK Total NG Total OK % NG 1 14699 126 121 116 643 2 23 9 0 1040 13659 7.1% 2 16952 233 172 154 673 4 15 17 0 1268 15684 7.5% 3 16281 339 197 103 695 4 25 17 0 1380 14901 8.5% 4 22526 306 201 221 820 8 34 44 16 1650 20876 7.3% 5 24374 302 235 158 774 2 26 17 18 1532 22842 6.3% 6 21748 228 229 190 736 7 21 43 4 1458 20290 6.7% 7 19552 157 168 112 808 6 17 21 1 1290 18262 6.6% 8 24865 245 286 139 997 34 49 36 23 1809 23056 7.3% 9 21595 193 175 213 823 1 21 22 0 1448 20147 6.7% 10 18768 159 151 125 606 1 29 32 3 1106 17662 5.9% 11 21891 204 204 185 672 4 15 27 0 1311 20580 6.0% 12 22585 355 271 243 761 4 34 45 0 1713 20872 7.6% 13 19880 245 235 172 641 4 22 31 1 1351 18529 6.8% 14 14530 169 137 106 448 3 17 17 0 897 13633 6.2% 15 19296 231 161 135 642 6 28 43 1 1247 18049 6.5% 16 15456 152 162 124 1206 5 25 82 0 1756 13700 11.4% 17 19535 273 230 155 924 4 45 25 0 1656 17879 8.5% 18 25275 260 284 191 1132 5 30 47 0 1949 23326 7.7% 19 25804 368 274 180 1177 4 36 34 2 2075 23729 8.0% 20 21998 221 178 120 821 1 34 16 0 1391 20607 6.3% 21 18035 219 182 146 566 8 18 17 0 1156 16879 6.4% 22 22042 251 232 246 768 9 27 13 0 1546 20496 7.0% 23 25962 486 262 162 1257 5 43 20 0 2235 23727 8.6% 24 19663 449 200 206 732 2 22 26 1 1638 18025 8.3% 25 20067 517 215 249 806 7 61 24 3 1882 18185 9.4% 26 16362 393 185 112 528 7 20 35 0 1280 15082 7.8% 27 18552 425 203 142 664 8 23 28 0 1493 17059 8.0% 28 17440 260 169 158 714 5 25 31 7 1369 16071 7.8% 29 15293 418 195 103 681 8 18 21 0 1444 13849 9.4% 30 13311 580 175 88 719 3 27 15 0 1607 11704 12.1% 31 9229 833 134 95 330 3 38 8 0 1441 7788 15.6% Total 603566 9597 6223 4849 23764 174 868 863 80 46418 557148 7.7% Berdasarkan data diatas maka didapatkan untuk NG kotoran melekat mulai dari

Januari-Maret 2010 sebesar 3.94% dari total Ng keseluruhan yang ada diproses painting sebesar 7,7%. Dan dari data tersebut dibuatkan diagram pareto apakah Ng kotoran melekat merupakan prioritas utama yang harus diselesaikan.

NO ITEM DEFECT TOTAL CUM TOTAL % TOTAL CUM % 1 KOTORAN MELEKAT 23764 23764 51.20% 51.20% 2 BELANG (SUKE) 9597 33361 20.68% 71.87% 3 MELER / MELELEH 6223 39584 13.41% 85.28% 4 SCRATCH / LECET 4849 44433 10.45% 95.72% 5 BENANG (KEBA) 868 45301 1.87% 97.59% 6 AIR 863 46164 1.86% 99.45% 7 HANDLING MARK 174 46338 0.37% 99.83%

8 FEEL OFF / NGELOTOK 80 46418 0.17% 100.00%

46418 100.00% TOTAL 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 110% 0 3000 6000 9000 12000 15000 18000 21000 24000 27000 KOTORAN MELEKAT BELANG (SUKE) MELER / MELELEH SCRATCH / LECET BENANG (KEBA) AIR HANDLING MARK FEEL OFF / NGELOTOK P E RCE NT AC E JU M L A H ITEM DEFECT

Diagram pareto defect model 5TL TOTAL CUM %

Gambar 4.15 Diagram pareto defect terbesar untuk model 5TL F/R

Setelah diketahu bahwa permasalahan utama cacat yang paling dominan untuk produk 5TL F/R Casting wheel berdasarkan diagram pareto diatas adalah cacat kotoran melekat, maka penulis memfokuskan untuk membahas masalah kotoran melekat pada pembahasan pada bab berikutnya.