39

PT. Malindo Intitama Raya adalah sebuah perusahaan yang bergerak di bidang manufaktur yang memproduksi furniture dengan berbahan baku biji plastik dan masterbacth. Perusahaan ini merupakan anak perusahaan dari PT. Cahaya Buana Group (CBG) yang beralamatkan di Jalan Cahaya Raya Blok M Kawasan Industri, Sentul Bogor. Seiring berkembangnya usaha PT. Cahaya Buana Group perusahaan tersebut memasarkan usahanya lintas nasional dan akhirnya PT. Cahaya Buana Group membagi 3 wilayah untuk pemasarannya yaitu:

A. Wilayah 1 : Provinsi Sumatera

B. Wilayah 2 : Jabodetabek, Kalimantan

C. Wilayah 3 : Jawa Timur, Jawa Tengah, Bali, Lombok, NTT, Sulawesi

Utara, Sulawesi Selatan, Sulawesi Barat dan Papua.

Perusahaan sendiri memiliki komitmen bahwasannya standar mutu adalah hal yang paling utama dalam menghasilkan suatu produk barang maupun jasa dengan mengacu pada sistem manajemen mutu. Adapun jumlah karyawan yang telah dimiliki perusahaan adalah 318 karyawan yang terdiri dari 43 staff, 54 operator, 52 kayawan harian, 169 kayawan kontrak. Untuk jam kerja karyawan:

a. Staff: Senin – Jumaat (08.00 – 16.30)

Sabtu (08.00 – 11.30)

b. Operator: Shift 1: (06.00 – 14.00) Shift 2: (14.00 – 22.00) Shift 3: (22.00 – 06.00)

Berikut ini merupakan profil perusahaan.

Nama Perusahaan : PT. MALINDO INTITAMA RAYA

Jenis Badan Hukum : Perseroan Terbatas

Tahun Berdiri : 2000

Pendiri : Simarba Atong

Alamat Perusahaan : Jalan Yos Sudarso No 32 A, Bedali

Kabupaten Lawang – Malang.

Bidang Usaha : Industri Furniture

Produk Dihasilkan : NAPOLLY, BIGLAND, BIGPANEL

Standar Mutu : ISO 9001:2008 / ISO 9001:2015

Email : [email protected]

4.1.1 Visi dan Misi Perusahaan

Visi PT. Malindo Intitama Raya adalah bertekad menjadi perusahaan

furniture yang mempunyai pasar dan memiliki citra positif serta kondusif bagi

semua pihak sehingga diakui sebagai asset nasional.

Misi PT. Malindo Intitama Raya adalah perusahaan furniture yang berkarya unggul dalam aspek untuk memberikan kepuasan bagi pelanggan, karyawan, pemegang saham, negara dan masyarakat.

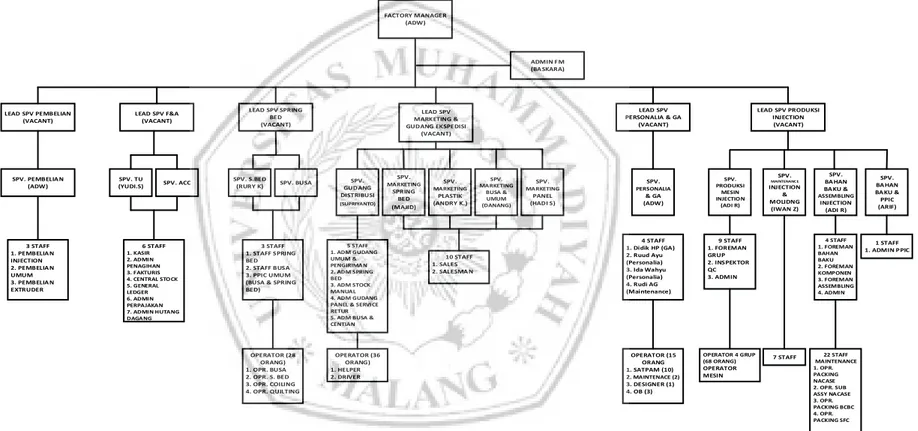

Gambar 4.2 Struktur Organisasi Perusahaan FACTORY MANAGER (ADW) ADMIN FM (BA SKARA) LEAD SPV F&A (VACANT) LEAD SPV SPRING BED (VACANT) LEAD SPV MARKETING & GUDANG EKSPEDISI (VACANT) LEAD SPV PERSONALIA & GA (VACANT) LEAD SPV PRODUKSI INJECTION (VACANT) LEAD SPV PEMBELIAN (VACANT) SPV. PEMBELIA N (ADW) SPV. TU (YUDI.S) SPV. ACC SPV. S.BED

(RURY K) SPV. BUSA GUDANG SPV. DISTRIBUSI (SUPRIYANTO) SPV. MARKETING SPRING BED (MAJID) SPV. MARKETING PLASTIK (ANDRY K.) SPV. MARKETING BUSA & UMUM (DANANG) SPV. MARKETING PANEL (HADI S) SPV. PERSONALIA & GA (ADW) SPV. PRODUKSI MESIN INJECTION (ADI R) SPV. MAINTENANC E INJECTION & MOLIDNG (IWAN Z) SPV. BA HAN BA KU & ASSEMBLING INJECTION (ADI R) SPV. BA HAN BA KU & PPIC (ARIF) 3 STAFF 1. PEMBELIA N INJECTION 2. PEMBELIA N UMUM 3. PEMBELIA N EXTRUDER 6 STAFF 1. KASIR 2. ADMIN PENAGIHAN 3. FAKTURIS 4. CENTRAL STOCK 5. GENERAL LEDGER 6. ADMIN PERPAJAKAN 7. ADMIN HUTANG DAGANG 3 STAFF 1. STAFF SPRING BED 2. STAFF BUSA 3. PPIC UMUM (BUSA & SPRING BED) OPERATOR (28 ORANG) 1. OPR. BUSA 2. OPR. S. BED 3. OPR. COILING 4. OPR. QUILTING 10 STAFF 1. SALES 2. SALESMA N 4 STAFF 1. Didik HP (GA) 2. Ruud Ayu (Personalia) 3. Ida Wahyu (Personalia) 4. Rudi AG (Maintenance) 9 STAFF 1. FOREMAN GRUP 2. INSPEKTOR QC 3. ADMIN OPERATOR (15 ORANG 1. SATPAM (10) 2. MAINTENACE (2) 3. DESIGNER (1) 4. OB (3) 7 STAFF 4 STAFF 1. FOREMAN BAHAN BAKU 2. FOREMAN KOMPONEN 3. FOREMAN ASSEMBLING 4. ADMIN 1 STAFF 1. ADMIN PPIC OPERATOR 4 GRUP (68 ORANG) OPERATOR MESIN 22 STAFF MAINTENANCE 1. OPR. PACKING NACASE 2. OPR. SUB ASSY NACASE 3. OPR. PACKING BCBC 4. OPR. PACKING SFC 5 STAFF 1. ADM GUDANG UMUM & PENGIRIMAN 2. ADM SPRING BED 3. ADM STOCK MANUAL 4. ADM GUDANG PANEL & SERVICE RETUR 5. ADM BUSA & CENTIAN OPERATOR (36 ORANG) 1. HELPER 2. DRIVER STRUKTUR ORGANISASI PT. MALINDO INTITAMA RAYA

4.1.3 Proses Produksi

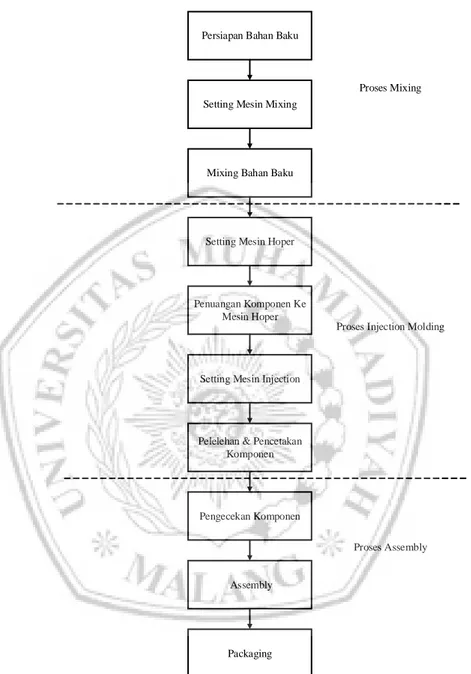

Persiapan Bahan Baku

Setting Mesin Mixing

Packaging Assembly Pengecekan Komponen

Mixing Bahan Baku

Setting Mesin Hoper

Penuangan Komponen Ke Mesin Hoper

Setting Mesin Injection

Pelelehan & Pencetakan Komponen

Proses Mixing

Proses Injection Molding

Proses Assembly

Gambar 4.3 Flow Chart Proses Produksi

Berikut merupakan penjelasan proses produksi: 1. Proses Mixing

Proses mixing merupakan tahapan awal dalam proses pembuatan

stockcase SRS-5 AK-1. Pada tahap ini bahan baku utamanya adalah biji

kedua bahan tersebut di mixing menggunakan mesin mixer kurang lebih ± 5 menit. Untuk bahan baku biji pewarna (Masterbacth) ini tidak di produksi sendiri oleh PT. Malindo Intitama Raya, akan tetapi perusahaan bekerja sama dengan perusahaan lainnya yaitu PT. Bukit Surya Mas dan PT. DIC Astra Chemicals. Setelah di mixing kedua bahan baku tersebut outputnya diberi nama compound.

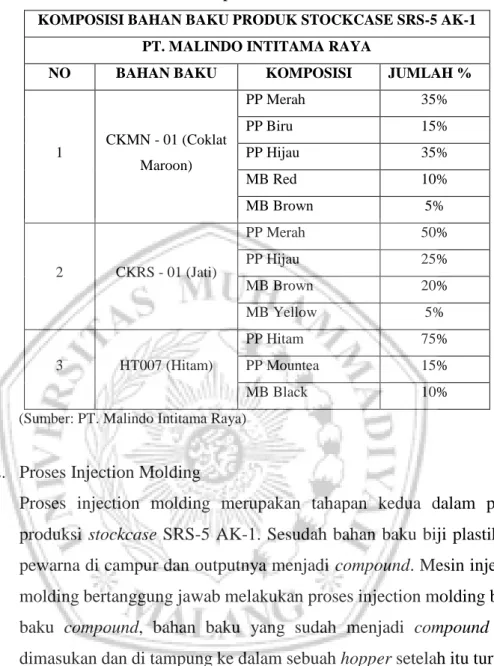

Tabel 4.1 Komposisi Bahan Baku

KOMPOSISI BAHAN BAKU PRODUK STOCKCASE SRS-5 AK-1 PT. MALINDO INTITAMA RAYA

NO BAHAN BAKU KOMPOSISI JUMLAH %

1 CKMN - 01 (Coklat Maroon) PP Merah 35% PP Biru 15% PP Hijau 35% MB Red 10% MB Brown 5% 2 CKRS - 01 (Jati) PP Merah 50% PP Hijau 25% MB Brown 20% MB Yellow 5% 3 HT007 (Hitam) PP Hitam 75% PP Mountea 15% MB Black 10%

(Sumber: PT. Malindo Intitama Raya)

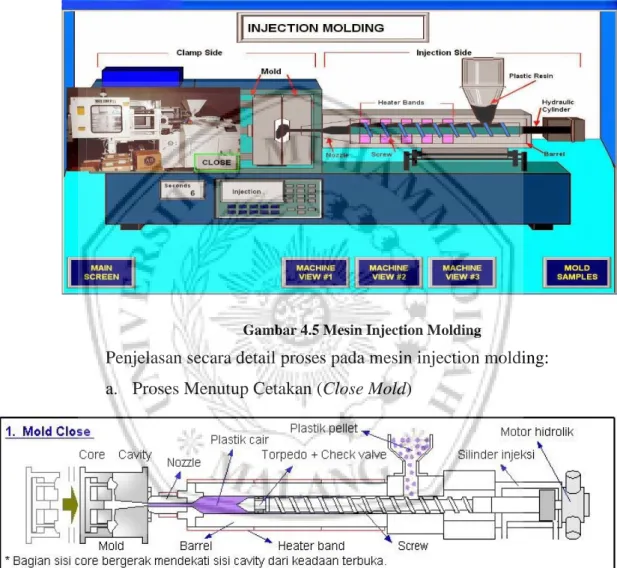

2. Proses Injection Molding

Proses injection molding merupakan tahapan kedua dalam proses produksi stockcase SRS-5 AK-1. Sesudah bahan baku biji plastik dan pewarna di campur dan outputnya menjadi compound. Mesin injection molding bertanggung jawab melakukan proses injection molding bahan baku compound, bahan baku yang sudah menjadi compound akan dimasukan dan di tampung ke dalam sebuah hopper setelah itu turun ke dalam barrel secara otomatis compound tersebut di lelehkan oleh pemanas yang terdapat di dinding barrel dan gesekan yang diakibatkan oleh perputaran sekrup injeksi. Compound yang sudah meleleh dan diinjeksi oleh sekrup injeksi melalui nozzle ke dalam cetakan yang didinginkan oleh air. Untuk setiap kali melakukan injection suatu komponen membutuhkan waktu injeksi ±3 detik. Produk yang sudah mengeras dan dingin kemudian akan dikeluarkan dari cetakan oleh pendorong dengan bantuan angina atau hidraulik yang ada di dalam rumah cetakan dan kemudian akan diambil oleh operator. Pada saat

pendinginan produk secara bersamaan di dalam barrel terjadi proses pelelehan plastik sehingga ketika produk dikeluarkan dari cetakan dan cetakan tersebut menutup kemudian palstik yang sudah leleh bias langsung diinjeksi.

Gambar 4.5 Mesin Injection Molding

Penjelasan secara detail proses pada mesin injection molding: a. Proses Menutup Cetakan (Close Mold)

Gambar 4.6 Proses Close Mold

Bahan baku yang telah dicampur dan menjadi sebuah

compound, kemudian compound akan dimasukkan ke dalam hopper

yang merupakan bagian dari mesin injection molding. Adapun kapasitas hopper untuk tipe mesin besar 150kg, untuk mesin sedang 100kg dan untuk mesin kecil 50kg.

Diawali dengan proses menutup cetakan. Mold terdiri dari 2 bagian besar yaitu sisi Core dan sisi Cavity. Sisi Cavity diikat pada

Stationery Platen mesin injeksi. sedangkan sisi Core diikat pada Moving Platen mesin, bagian inilah yang bergerak membuka dan

menutup. Pada proses menutup terbagi menjadi 3 urutan proses, yaitu :

1. Gerakan menutup pada kecepatan perlahan dengan tekanan rendah. (Low Mold Close Velocity & Low Mold Close Pressure). Sebelum cetakan menutup dengan rapat, maka cetakan harus bergerak perlahan dengan tekanan yang rendah untuk menghindari tumbukan. Hal inipun bertujuan untuk menjaga kondisi cetakan dan juga kondisi mesin agar selalu dalam performa yang baik dan dapat ber-produksi dengan lancar. 2. Gerakan menutup pada kecepatan tinggi dengan tekanan rendah.

(High Mold Close Velocity & Low Mold Close Pressure). Memulai gerakan ini pada posisi yang tidak jauh dari posisi “terbuka penuh”, dimana untuk gerakan lebih cepat sangat memungkinkan. Hal ini bertujuan untuk menghemat waktu proses secara keseluruhan.

3. Gerakan menghimpit Cetakan dengan Tekanan Tinggi (High

Mold Clamp). Posisi pada proses ini harus dibuat se-limit

mungkin pada posisi menutup rapat setelah gerakan sebelumnya. Hal ini juga untuk menghindari tumbukan karena tekanan hidrolik yang relatif tinggi untuk menghimpit cetakan. Tekanan tinggi ini (Minimal 100 kg/cm²) dibutuhkan untuk menahan proses injeksi atau apa yang disebut “Cavity Force During

b. Injeksi Pengisian (Fill Injection)

Gambar 4.7 Proses Fill Injection

Unit injeksi yang terdiri dari Nozzle, Barrel, dan Screw dan seterusnya. Bergerak mendekati Mold hingga Nozzle bersentuhan dengan Mold, juga dengan tekanan tinggi (Hingga 100 kg/cm²). Gambar di atas menunjukkan Nozzle sudah bersentuhan dengan

Mold. Bagian Mold yang bersentuhan langsung dengan Nozzle

disebut “Sprue Bush”. Kemudian mesin melakukan proses injeksi pengisian, yaitu menyuntikkan plastik cair ke dalam Mold. Pada proses ini melibatkan beberapa parameter yang bisa kita atur sedemikian rupa mengikuti tingkat kesulitan produk yang akan kita buat, yaitu :

1. Tekanan Pengisian (Fill Pressure). Besarnya Tekanan Pengisian (Filling Pressure) yang diatur sekedar lebih tinggi dari Tekanan Pengisian sesungguhnya, atau sekitar 30%. Tekanan ini untuk menghadapi fluktuasi tekanan ketika Proses Pengisian berlangsung dengan memperhatikan “Pressure Gauge” (alat ukur tekanan Hidrolik) yang tersedia pada bagian unit injeksi, atau yang ditunjukkan pada layar monitor bagi yang sudah digital. Fluktuasi tekanan ini akibat adanya hambatan-hambatan aliran plastik cair di saat mengalir atau memasuki ruang-ruang di dalam Mold, dan Tekanan Pengisian tidak boleh dikalahkan oleh hambatan ini.

2. Kecepatan Pengisian (Fill Velocity). Terdapat variasi tingkat kecepatan yang bisa kita atur dan dibutuhkan untuk menghindari adanya kondisi hasil produk yang tidak diinginkan. Posisi-posisi

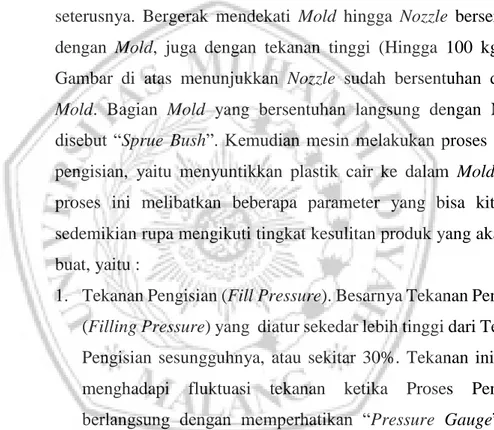

tingkat kecepatan ini pun bisa kita atur disesuaikan dengan posisi aliran plastik ketika membentuk produk. Hasil produk dari proses ini masih belum sempurna dengan menyisakan sedikit, dan akan disempurnakan pada proses selanjutnya. Jaminan terhadap kestabilan proses berkelanjutan berada di bagian ini, sehingga juga menentukan kestabilan hasil produk yang dibuat. c. Proses Holding

Gambar 4.8 Proses Holding

Penyempurnaan hasil produk berada pada bagian proses Holding. Pada proses ini tidak lagi melibatkan kecepatan di dalam setting parameternya, hanya besaran tekanan yang diatur beserta waktu yang butuhkan untuk itu

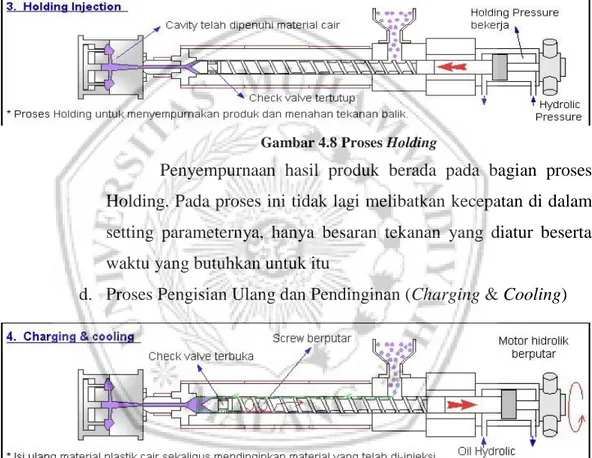

d. Proses Pengisian Ulang dan Pendinginan (Charging & Cooling)

Gambar 4.9 Proses Charging & Cooling

Isi ulang (Charging) plastik cair siap disuntikkan pada siklus

selanjutnya, bersamaan waktunya perhitungan waktu

Pendinginan(Cooling) dimulai. Parameter yang direkomendasikan adalah waktu pendinginan (Cooling Time) harus lebih lama dari waktu isi Ulang (Charging Time). Bila waktu Charging yang lebih lama, maka yang terjadi adalah tumpahan material plastik dari

Charging sendiri adalah berputarnya Screw dengan bantuan Motor

Hidrolik ke arah putaran yang telah ditentukan, sehingga compound masuk ke dalam Barrel, digiling oleh Screw, dan sampai di depan torpedo sudah dalam keadaan cair dan siap untuk disuntikkan ke dalam Mold. Tentu saja dengan bantuan suhu Barrel yang dapat kita atur sesuai spesifikasi jenis plastik yang digunakan, yaitu pada suhu titik cair nya “Check Valve” yang terbuka, seperti pada gambar di atas. Dengan kondisi adanya aliran dari belakang torpedo menuju bagian depan torpedo, dan tertutup ketika ada usaha aliran plastic cair dari depan ke belakang torpedo. Jadi alat ini berfungsi sebagai katup satu arah.

e. Membuka cetakan (Mold Open)

Gambar 4.10 Proses Mold Open

3. Proses Assembly

Proses assembly merupakan tahapan terakhir dalam proses produksi

stockcase SRS-5 AK-1. Pada tahap sebelum assembly ada proses yang

dinamakan proses finishing jadi, stockcase yang sudah di cetak menggunakan mesin injection molding kemudian akan diambil oleh operator dan operator akan membersihkan sisa-sisa scrap yang membuat sisi permukaan menjadi tajam, sisi tersebut akan dibersihkan menggunakan pisau tajam secara manual pada proses pembersihan ini akan dilakukan pemilihan komponen yang baik dan komponen yang cacat setelah itu akan diambil beberapa sampel untuk dilakukan uji kualitas komponen apakah sudah sesuai cetakan dan dicek apakah antar komponen bisa dirakit satu sama lain. Kemudian setelah itu masuk ke tahap assembly yang merupakan proses perakitan/pengemasan sebuah

produk dan akan dimasukan ke dalam dus yang terdiri dari komponen, label dus dan form perakitan yang dikerjakan secara manual oleh operator.

Gambar 4.11 Proses Assembly 4.2 Pengumpulan Data

Pada tahap pengumpulan data dilakukan dengan melakukan wawancara terhadap staff yang terkait dan melakukan pegamatan langsung di perusahaan. Adapun tujuan dari pengumpulan data ini adalah agar memudahkan dalam mencari faktor penyebab terjadinya suatu kecacatan.

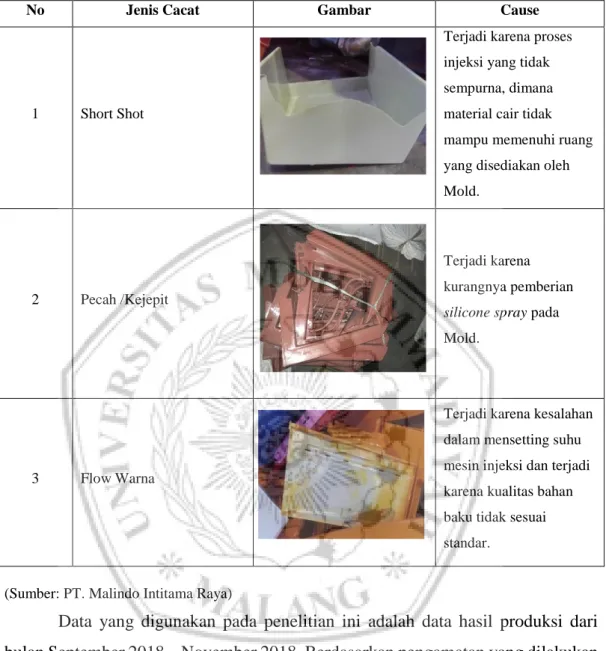

Table 4.2 Jenis Kecacatan

(Sumber: PT. Malindo Intitama Raya)

Data yang digunakan pada penelitian ini adalah data hasil produksi dari bulan September 2018 – November 2018. Berdasarkan pengamatan yang dilakukan selama di PT. Malindo Intitama Raya diperoleh data jumlah cacat yang akan digunakan dalam penentuan Critical to Quality. Data dapat dilihat pada tabel 4.3 dibawah ini.

No Jenis Cacat Gambar Cause

1 Short Shot

Terjadi karena proses injeksi yang tidak sempurna, dimana material cair tidak mampu memenuhi ruang yang disediakan oleh Mold.

2 Pecah /Kejepit

Terjadi karena kurangnya pemberian

silicone spray pada

Mold.

3 Flow Warna

Terjadi karena kesalahan dalam mensetting suhu mesin injeksi dan terjadi karena kualitas bahan baku tidak sesuai standar.

Tabel 4.3 Data Defect Stockcase SRS-5 AK-1 TABEL REKAPITULASI DEFECT STOCKCASE

PERIODE SEPTEMBER - NOVEMBER 2018 PT. MALINDO INTITAMA RAYA MALANG

Bulan Produk Jumlah

Produksi Proses Mixing

Proses Injection Proses Assembly Jumlah September SRS-5 AK-1 2782 0 512 7 519 Oktober 3834 0 681 5 686 November 1680 0 408 8 416 Grand Total 8296 0 1601 20 1621 Presentase Defect 0% 99% 1% 100%

(Sumber: PT. Malindo Intitama Raya)

Dari tabel 4.3 di dapatkan bahwa jumlah cacat pada produk stockcase SRS-5 AK-1 ini adalah 1621 dengan jenis kecacatan pada proses mixing 0%, proses injection 99% dan proses assembly 1%.

4.3 Pengolahan Data

Setelah data terkumpul, maka langkah selanjutnya adalah mengolah data tersebut dengan menggunakan prinsip Six Sigma, dijelaskan sebagai berikut:

4.3.1 Tahap Define

Tahap define adalah tahapan pertama dalam six sigma. Define adalah tahapan dimana mendeskripsikan masalah secara keseluruhan dan menjelaskan secara detail.

4.3.1.1 Identifikasi Permasalahan

Pada penelitian di PT. Malindo Intitama Raya objek yang diamati adalah produk stockcase SRS-5 AK-1, produk ini merupakan produk baru dari perusahaan yang banyak diminati oleh customer. PT. Malindo Intitama Raya memproduksi

stockcase SRS-5 AK-1 pada bulan September – November sekitar 1600 – 3900

permasalahan tersebut dibutuhkan upaya pebaikan untuk mengurangi jumlah defect pada produksi stockcase SRS-5 AK-1.

4.3.1.2 Peta Proses Operasi (OPC)

Pada tahap ini melakukan pendefinisian prosesnya dengan menggambarkan langkah-langkah proses pengerjaan material, mulai dari bahan baku (material) hingga menjadi produk jadi. OPC ini bertujuan untuk mengetahui aliran proses yang dialami oleh bahan untuk tiap jenis komponennya. OPC dapat dilihat pada gambar 4.12 dibawah ini.

4.12 Gambar OPC (Operation Process Chart) O-1 O-6 O-5 O-11 O-7 O-9 O-8 O-2 O-4 O-12 4X 20X 5X 5X 5X I-1 I-2 I-3 I-4 I-5 I-6 O-10 1-7 Badan Laci Tutup Laci Landasan SRS Kaki Kokoh RumahRoda Tutup Atas 32" 32" 35" 35" 32" 32" STORAGE Subassembly Kaki dengan landasan srs Subassembly roda dengan landasan srs Produk RINGKASAN Kegiatan Operasi Pemeriksaan Total Jumlah 12 7 19 O-3 Sub assemmbly landasan srs & sub assembly badan laci Sub assembly Badan laci dengan tutup laci Sub assembly tutup

laci dengan Kunci + Sekrup + Handle 11" Kunci (1) 29" 12" 11" 13" 11" 11" 23" Handle (5) Sekrup 6 x 1/2 (4) 30" 29" 30" 29" Injection Molding Injection Molding Injection Molding Injection Molding Injection Molding Injection Molding

PETA PROSES OPERASI NAMA OBJEK : Stock Case SRS-5 AK-1

NOMOR PETA : 1

DIPETAKAN OLEH : Muhammad Herlambang Rusmawan TANGGAL DIPETAKAN : 16 Desember 2018

Tabel 4.4 Keterangan Proses Operasi

NO SIMBOL KETERANGAN

1 O-1

Proses peleburan compound dan pencetakan komponen badan laci

2 O-2

Proses peleburan compound dan pencetakan komponen tutup laci

3 O-3

Proses perakitan tutup laci dengan kunci, sekerup dan handle

4 O-4

Proses perakitan tutup laci sub assembly dengan badan laci

5 O-5

Proses peleburan compound dan pencetakan komponen landasan srs

6 O-6

Proses peleburan compound dan pencetakan komponen kaki kokoh

7 O-7

Proses perakitan kaki sedang dengan landasan srs dengan posisi landasan srs berada di atas kaki kokoh

8 O-8

Proses peleburan compound dan pencetakan rumah roda

9 O-9

Proses perakitan roda sub assembly kaki kokoh dan landasan srs

10 O-10

Proses perakitan sub assembly landasan srs dan rumah roda dengan sub assemblybadan laci dan tutup laci

11 O-11

Proses peleburan compound dan pencetakan komponen tutup atas

12 O-12 Assembly seluruh part dengan tutup atas

Tabel 4.5 Keterangan Proses Inspeksi

NO SIMBOL KETERANGAN

1 I-1 Inspeksi Badan Laci 2 I-2 Inspeksi Tutup Laci 3 I-3 Inspeksi Landasan O Full 4 I-4 Inspeksi Kaki Kokoh 5 I-5 Inspeksi Rumah Roda 6 I-6 Inspeksi Tutup Atas

7 I-7 Inspeksi Assembly keseluruhan Part

4.3.1.3 Identifikasi CTQ (Critical to Quality)

CTQ adalah merupakan atribut yang perlu diperhatikan karena berkaitan langsung dengan kebutuhan pelanggan dan kepuasan pelanggan. Pada proses produksinya terdapat proses yang mengakibatkan defect produk seperti short shot, pecah/ketarik/kejepit dan flow warna. Data jumlah defect dari setiap proses produksi stockcase SRS-5 AK-1 dapat dilihat pada tabel 4.6 dibawah ini.

Tabel 4.6 Jumlah Defect Tiap Proses Stockcase SRS-5 AK-1 TABEL REKAPITULASI DEFECT STOCKCASE

PERIODE SEPTEMBER - NOVEMBER 2018 PT. MALINDO INTITAMA RAYA MALANG

Bulan Produk Jumlah Produksi Proses Mixing Proses Injection Proses Assembly Jumlah Short Shot Pecah/Kejepit Flow Warna September SRS-5 AK-1 2782 0 267 124 121 7 519 Oktober 3834 0 245 234 202 5 686 November 1680 0 124 157 127 8 416 Grand Total 8296 0 636 515 450 20 1621 Presentase Defect % 0 39% 32% 28% 1% 100%

Berdasarkan rekapan data produksi pada periode September 2018 – November 2018 diketahui bahwa total jumlah defect produk stockcase pada proses injection adalah 1.601 produk dari total jumlah produksi sebanyak 8.296 produk. Persentase

defect pada proses mixing sebesar 0%, proses injection untuk defect short shot 39%,

untuk defect pecah/kejepit 32% dan defect flow warna 28%, pada proses assembly sebesar 1% dari total produk defect sebesar 1.621 produk.

Critical to Qualitiy pada penelitian ini ditetapkan berdasarkan proses yang

menghasilkan defect produk yang paling dominan. Dan dari hasil pengamatan yang dilakukan yang merupakan CTQ adalah proses injection.

4.3.2 Tahap Measure

Tahap measure adalah merupakan tahapan kedua dalam six sigma setelah tahapan define. Pada tahap sebelumnya melakukan identifikasi critical to quality dan penentuan critical to quality yang dominan. Pada tahapan ini dilakukan perhitungan DPMO (defect per million opportunity) dan level sigma yang bertujuan sebagai bahan dasar penelitian dalam metode six sigma.

4.3.2.1 Perhitungan Nilai DPMO dan Sigma Level

Tahapan perhitungan DPMO dan sigma level merupakan dasar dalam penelitian dengan menggunakan metode six sigma. DPMO (defect per million opportunity) adalah merupakan jumlah cacat/defect per satu juta dari produk yang diproduksi. Data yang diperoleh dari level sigma dan DPMO akan digunakan sebagai baseline kinerja awal perbaikan. Adapun perhitungan DPMO dirumuskan sebagai berikut (Stamatis, 2004).

DPMO = 𝐽𝑢𝑚𝑙𝑎ℎ 𝑢𝑛𝑖𝑡 𝑐𝑎𝑐𝑎𝑡

𝐽𝑢𝑚𝑙𝑎ℎ 𝑢𝑛𝑖𝑡 𝑖𝑛𝑠𝑝𝑒𝑘𝑠𝑖 𝑥 1.000.000

Untuk menghitung nilai DPMO dan sigma level data yang dibutuhkan adalah data jumlah produk defect dari tiap proses.

Tabel 4.7 Data Jumlah Defect Produk Pada Setiap Proses

Proses Total

Mixing 0

Injection 1601

Assembly 20

Berikut hasil perhitungan nilai DPMO dan Sigma Level di setiap proses. Pada tahap perhitungan ini proses mixing tidak dicari nilai DPMO dan Sigma Level karena proses mixing tidak memiliki defect.

Tabel 4.8 Hasil Perhitungan DPMO dan Sigma Level Proses Total Nilai DPMO Level Sigma

Injection 1601 192.984,571 2,37

Assembly 12 1.446,4802 4,48

Jumlah Produksi 8296

Contoh perhitungan pada proses injection: Nilai DPMO dan sigma level:

DPMO = 𝐽𝑢𝑚𝑙𝑎ℎ 𝑢𝑛𝑖𝑡 𝑐𝑎𝑐𝑎𝑡

𝐽𝑢𝑚𝑙𝑎ℎ 𝑢𝑛𝑖𝑡 𝑖𝑛𝑠𝑝𝑒𝑘𝑠𝑖 𝑥 1.000.000

DPMO = 1601

8.296 𝑥 1.000.000

DPMO = 192.984,571

Sigma level dihitung dengan Microsoft excel yang ditunjukan pada rumus dibawah ini: = NORMSINV (1000000−𝐷𝑃𝑀𝑂 1000000 ) + 1,5 = NORMSINV (1000000−192.984,5709 1000000 ) + 1,5 = 2.37

Setelah dilakukan perhitungan diatas, diketahui bahwa pada proses injection diperoleh nilai DPMO sebesar 192.984,571 dan sigma level sebesar 2,37. Selanjutnya pada proses assembly diperoleh nilai DPMO sebesar 1.446,4802 dan sigma level sebesar 4.48. Bedasarkan nilai DPMO dan sigma level yang diperoleh, didapati pada proses injection nilai DPMO dan sigma level masih jauh dari standart yang dikehendaki oleh six sigma dengan nilai DPMO sebesar 3,4 dan sigma level sebesar 6 dengan persentase produk bebas cacat sebesar 99,99998%. Artinya pada proses injection lebih dahulu untuk ditangani dengan mencari faktor-faktor yang menyebabkan kecacatan pada proses injection.

4.3.3 Tahap Analyze

Tahap ini melakukan penentuan dari faktor yang berpengaruh terhadap penyebab kecacatan atau kegagalan berdasarkan data-data yang telah didapat pada tahap define dan measure. Pada tahap ini menggunakan root cause analyze (RCA) untuk mengatasi suatu permasalahan. Penjelasan jenis defect pada proses injection diperoleh dari tabel 4.6 yaitu defect short shot, pecah/ketarik/kejepit dan flow warna.

4.3.3.1 Pembuatan RCA (Root Cause Analyze)

Pada tahap ini menggunakan root cause analyze (RCA) untuk mengatasi suatu permasalahan.

Defect Short Shot

Mesin Man Material

Pada nozzle terdapat sisa material proses sebelumnya Kurangnya Maintenance terhadap mesin Jari-jari antara sprue bush dan nozzle tidak sama

Bahan baku tidak turun ke mesin

Compound tidak memenuhi standart

Bahan baku lembab

Dry compound pada hopper tidak

maksimal Tidak ada inspeksi

mesin sebelum melanjutkan proses

selanjutnya dan kurang bagusnya kualitas bahan baku

Waktu Shot Size terlalu cepat/lama Setting mesin tidak

memenuhi standar Kurangnya Skill foreman Settingan pada saat maintenance tidak sesuai SOP Kurang memahami SOP yang ada

Compound tercampur dengan

material lain

Gambar 4.13 Root Cause Analyze Defect Short Shot

Pada defect short shot ini terdapat 3 faktor yang mempengaruhi yaitu faktor mesin, faktor man dan faktor material. Untuk faktor mesin yang mempengaruhi yaitu karena pada nozzle terdapat sisa material proses sebelumnya. Hal ini terjadi karena tidak adanya proses inspeksi mesin sebelum melanjutkan proses dan terjadi

karena kualitas bahan baku yang tidak bagus. Faktor selanjutnya karena jari-jari antara sprue bush dan nozzle tidak center hal ini disebabkan karena setinggan dari foreman yang tidak pas. Prosedurnya ketika salah satu part mesin tersebut (sprue

bush dan nozzle) mengalami kerusakan maka keduanya harus diganti, akan tetapi

aktualnya dilapangan tidak diganti oleh foreman tersebut maka terjadilah kejadian

sprue bush dan nozzle tidak center.

Faktor yang kedua yaitu faktor man, setting mesin tidak memenuhi standar hal ini sangat mempengaruhi terjadinya kesalahan dan yang terjadi dilapangan adalah setiap foreman memiliki setting mesin secara berbeda-beda yang seharusnya foreman tersebut mengikuti SOP mesin yang sudah ditetapkan oleh perusahaan.

Faktor ketiga yaitu material, faktor material memliki 2 penyebab yang mempengaruhi. Pertama karena bahan baku tidak turun ke mesin hal ini disebabkan karena adanya serabut atau material lainnya yang terhenti di mesin hopper sehingga mesin tidak dapat melakukan injeksi secara maksimal. Seharusnya ada pengecekan atau inspeksi pada compound agar tidak terdapat serabut atau material lainnya. Kedua karena compound lembab, ketika compound lembab sebenarnya bisa dilakukan injeksi akan tetapi hasilnya akan tidak maksimal dikarenakan compound tersebut terdapat kandungan air. Seharusnya pada saat proses dry compound dilakukan inspeksi secara intensif agar compound tersebut benar-benar kering dan tidak terdapat kandungan airnya.

Gambar 4.14 Root Cause Analyze Defect Flow Warna

Pada defect flow warna ini terdapat 3 faktor yang mempengaruhi yaitu faktor mesin, faktor man dan faktor material. Untuk faktor mesin yang mempengaruhi yaitu karena adanya gap antara screw dan barrel. Hal ini terjadi karena benturan yang terjadi berulang kali pada mesin dan mesin tersebut mengalami aus, dan foreman kurang melakukan maintenance terhadap mesin.

Faktor yang kedua yaitu faktor man, kurangnya skill foreman sehingga settingan temperature suhu tidak sesuai dengan standart, hal ini mempengaruhi terjadinya kesalahan seharusnya foreman tersebut mengikuti SOP mesin yang sudah ditetapkan oleh perusahaan dan aktualnya foreman tersebut tidak mengikuti prosedur yang ada.

Faktor ketiga yaitu material, faktor material memliki 2 penyebab yang mempengaruhi. Pertama karena terdapat serabut pada compound, serabut yang

Defect Flow Warna

Material Man Mesin

Terdapat serabut pada compound Potongan dari extruder tidak maksimal Terjadi penumpukan compound pada hopper sehingga mesin tidak berjalan

sempurna

Kurangnya skill foreman

Settingan temperatur suhu tidak sesuai standart

Kurang pahamnya foreman dengan

SOP

Benturan yang terjadi setiap proses

injection berlangsung Kualitas Biji Plastik

tidak memenuhi standar

Warna asli Biji plastik tidak seragam/ada material lain

Biji plastik

tercampur kotoran Supplier berbeda

Adanya Gap antara Screw & Barel

Kurang ketatnya pada saat inspeksi

bahan baku Mesin mengalami aus Kurangnya maintenance pada mesin

dimaksud disini adalah potongan biji plastik yang tidak sesuai standar. Sehingga terjadi penumpukan compound pada hopper yang mengakibatkan compound tersebut tidak bisa maksimal ketika di injection. Kedua karena kualitas biji plastic yang tidak memenuhi standart, kualitas biji plastik ini sangat mempengaruhi untuk hasil akhir produk. Disini masih terdapat biji plastik yang warnanya beberapa tidak seragam dikarenakan supplier yang berbeda dan ada yang tercampur dengan kotoran sehingga hasil produknya tidak maksimal dan mengalami defect.

Man Kurang pahamnya foreman ketika memberi spray silicone Foreman mengobrol/main hp ketika bekerja Dilakukan secara manual Mesin Defect Pecah/Kejepit Kurangnya suhu pendinginan pada saat cooling time

Settingan mesin oleh foreman tidak

sesuai SOP Foreman tidak mengerti secara keseluruhan SOP Method Pemberian spray silicone tidak standart Foreman kurang fokus Foreman kurang berpengalaman Kurangnya skill foreman

Gambar 4.15 Root Cause Analyze Defect Pecah/Ketarik/Kejepit

Pada defect pecah/kejepit ada 3 faktor yang mempengaruhi yaitu fakor man, faktor mesin dan faktor metode. Faktor man terjadi karena foreman kurang fokus pada saat bekerja dikarenakan foreman mengobrol atau main hp ketika waktu jam kerja.

Faktor yang kedua adalah mesin disebabkan karena kurangnya suhu pendinginan pada saat cooling time sehingga akan mengakibatkan produk cacat pada hasil akhirnya.

Penyebabnya adalah settingan mesin foreman tidak sesuai dengan SOP yang sudah ditetapkan oleh peusahaan dan foreman tidak mengerti mesin secara keseluruhan.

Faktor yang ketiga adalah metode, hal ini disebabkan karena metode pemberian spray silicone oleh foreman tidak memenuhi standart SOP yang ada sehingga bisa mempengaruhi defect pada produk.

4.3.3.2 Pembuatan C&E Matrix

Cause and Effect Matrix biasanya disebut dengan C&E Matrix. C&E Matrix

ini memberi cara untuk menilai mapping dari masukan faktor X dan Y. Dengan hubungan ini di dapat pengukuran yang nantinya dengan mudah menemukan faktor mana yang paling berpengaruh dan memberikan nilai kontribusi. Metode yang digunakan dalam C&E Matrix terlihat aktab yaitu peringkat dan pengambilan keputusan. Metode ini dimulai dari input faktor X dan output faktor Y. Hal pertama yang dibutuhkan untuk memahami adalah dari keinginan konsumen. Mengenai masalah yang dikerjakan, apa saja yang sebenarnya dibutuhkan oleh konsumen. Berikut adalah diagram C&E Matrix yang di dapatkan dari analisa akar penyebab masalah produk cacat :

Tabel 4.9 Cause and Effect Matrix

CTQ

Weight By Importance 9 8 6

Cause Short Shot Pecah/Kejepit Flow

Warna Jumlah

Pada nozzle terdapat sisa material proses sebelumnya 1 9 0 0 9 54 63 Jari-jari antara sprue bush dan nozzle tidak sama 9 81 1 8 0 0 89 Setting mesin tidak sesuai dengan SOP 9 81 9 72 1 6 159

Bahan baku lembab 9 81 1 8 1 6 95

Bahan baku tidak turun ke mesin 9 81 3 24 1 6 111

Terdapat serabut pada compound 9 81 0 0 9 54 135

Kualitas biji plastik yang tidak memenuhi standar 1 9 1 8 9 54 71

Kurangnya inspeksi mesin 3 27 3 24 3 18 69

Adanya gap dan screw barrel 3 27 0 0 9 54 81

Kurangnya skill foreman 9 81 9 72 9 54 207

Kurangnya suhu pendinginan pada saat cooling time 0 0 9 72 0 0 72 Pemberian spray silicone tidak memenuhi standart 0 0 9 72 0 0 72 Kurang fokusnya foreman dan terburu-buru 3 27 3 24 1 6 57 Proses pemberian silicone secara manual 0 0 3 24 0 0 24

Skill foreman yang tidak merata 3 27 3 24 3 18 69

Biji plastik tercampur kotoran 3 27 3 24 9 54 105

Supplier berbeda 1 9 0 0 9 54 63

Pada Tabel 4.9 diketahui ada tiga jenis cacat yang mana setiap cacat telah ditentukan skor prioritas. Untuk niai skor priyoritas berkisar antara 1 hingga 10, dimana 1 menggambarkan nilai yang paling tidak penting dan nilai 10 merupakan nilai yang paling penting. Untuk bobot korelasi antara penyebab dan hasil cacat terdapat tiga jenis cacat yang pertama bobot 0 merupakan tidak memiliki hubungan dan yang ke dua bobot 1 memiliki sedikit hubungan, ketiga bobot 3 adalah rata-rata

serta yang terakhir 9 merupakan korelasi yang memiliki hubungan secara langsung. Dari hasil C&E Matrix didapatkan total dari perhitungan input dengan output atau perhitungan antara CTQ dan Cause, kemudian diurutkan berdasarkan total tertinggi

Notasi Cause Jumlah

A Kurangnya skill foreman 207

B Setting mesin tidak sesuai dengan SOP 159

C Terdapat serabut pada compound 135

D Bahan baku tidak turun ke mesin 111

E Biji plastik tercampur kotoran 105

F Bahan baku lembab 95

G Jari-jari antara sprue bush dan nozzle tidak sama 89

H Adanya gap dan screw barrel 81

I Kurangnya suhu pendinginan pada saat cooling time 72 J Pemberian spray silicone tidak memenuhi standart 72 K Kualitas biji plastik yang tidak memenuhi standar 71

L Kurangnya inspeksi mesin 69

M Skill foreman yang tidak merata 69

N Pada nozzle terdapat sisa material proses sebelumnya 63

O Supplier berbeda 63

P Kurang fokusnya foreman dan terburu-buru 57

Q Proses pemberian silicone secara manual 24

Setelah diurutkan dari nilai total tertinggi ke terendah, maka dapat dilihat prioritas mana yang akan dibuat usulan, untuk memudahkan dalam memilih sebab mana saja yang diperbaiki dan diberi usulan dibuatlah diagram pareto.

Gambar 4.16 Diagram Pareto hasil C&E Matrix

Dari Diagram Pareto di atas dapat dilihat jenis cacat dengan persentase terbesar yaitu A-K adalah kurang pelatihannya foreman, sampai dengan kurang pemberian spray silicone. Persentase kumulatif untuk jenis cacat tersebut mencapai 77 %. Nilai tersebut sesuai dengan prinsip Pareto 80-20, dimana 80% produk cacat disebabkan oleh 20% jenis kecacatan.

4.3.4 Tahap Improve

Tahap improve adalah merupakan proses terakhir yang dilakukan dalam penelitian. Pada tahap ini adalah melakukan rencana tindakan untuk peningkatan kualitas produk. Setelah mengetahui semua penyebab-penyebab kegagalan maka selanjutnya membuat usulan perbaikan. Dengan usulan perbaikan ini diharapkan dapat membantu perusahaan mengurangi persentase produk cacat. Perbaikan ini menggunakan prinsip 5W1H, prinsip 5W1H merupakan rencana tindakan perbaikan dalam proses produksi.

4.3.4.1 Usulan Perbaikan

Setelah semua penyebab kecacatan dianlisa, dicari akar penyebab masalahnya dan prioritasnya, maka selanjutnya dibuat usulan perbaikan, usulan perbaikan yang diprioritaskan hanya dilakukan terhadap penyebab kegagalan proses yang memiliki notasi A-K.

A B C D E F G H I J K L M N O P Q Series1 13.42 10.31 8.75% 7.20% 6.81% 6.16% 5.77% 5.25% 4.67% 4.67% 4.60% 4.47% 4.47% 4.09% 4.09% 3.70% 1.56% Series2 13.42 23.74 32.49 39.69 46.50 52.66 58.43 63.68 68.35 73.02 77.63 82.10 86.58 90.66 94.75 98.44 100.0 0.00% 20.00% 40.00% 60.00% 80.00% 100.00% 120.00%

Tabel 4.9 Penyebab Kegagalan Proses Notasi A-K

Notasi Cause Jumlah

A Kurangnya skill foreman 207

B Setting mesin tidak sesuai dengan SOP 159

C Terdapat serabut pada compound 135

D Bahan baku tidak turun ke mesin 111

E Biji plastik tercampur kotoran 105

F Bahan baku lembab 95

G Jari-jari antara sprue bush dan nozzle tidak sama 89

H Adanya gap antara screw dan barrel 81

I Kurangnya suhu pendinginan pada saat cooling time 72 J Pemberian spray silicone tidak memenuhi standart 72 K Kualitas biji plastik yang tidak memenuhi standar 71

Tabel 4.10 Rencana Perbaikan dengan 5W1H

Akar Masalah Dimana Mengapa Kapan Bagaimana cara

memperbaiki

Siapa yang bertanggung jawab

Kurangnya skill

foreman Proses Injection

Karena minimnya pelatihan di perusahaan Pada saat foreman melakukan jobdesknya Memberikan pelatihan secara detail terhadap foreman pada saat sebelum turun ke lapangan SPV Produksi Mesin Injection Setting mesin tidak sesuai dengan SOP Proses Injection Karena kurang pahamnya foreman dengan SOP yang ada

Pada saat memulai proses produksi

Memberikan penjelasan secara detail terkait SOP pada proses injection

SPV Produksi Mesin Injection

Terdapat serabut

pada compound Proses Injection

Karena potongan biji plastik dari dept extruder tidak memenuhi standar

Pada saat bahan baku

dimasukkan ke mesin injection

Memberikan standarisasi ukuran biji plastik dan melakukan preventive maintenance mesin potong extruder

Bahan baku tidak

turun ke mesin Proses Injection

Karena terdapat material selain bahan baku sehingga bahan baku tidak turun ke mesin injection

Ketika bahan baku berada didalam hopper

Melakukan inspeksi ketika bahan baku sebelum masuk ke dalam dept mixing dan setelah di mixing bahan baku di inspeksi agar memastikan tidak ada

material lain yang tercampur bahan baku SPV Bahan Baku Biji plastik tercampur kotoran Proses Mixing

Karena kualitas bahan baku tidak bagus dan masih terdapat banyak kotoran

Pada saat proses pencampuran material bahan baku

Perlu adanya pengecekan kualitas bahan baku sebelum bahan baku di mixing

Tabel 4.11 Lanjutan 5W1H

Bahan baku

lembab Proses Drying

Karena kurangnya waktu pada saat

proses dry bahan baku

Pada saat melakukan pengeringan bahan baku

Perlu waktu yang lebih lama pada saat dry bahan baku dan melakukan inspeksi

SPV Bahan Baku

Jari-jari antara sprue bush dan nozzle tidak sama

Proses Maintenance

Karena tidak pasnya pada saat mensetting sprue bush dan nozzle

Pada saat foreman melakukan Maintenance

Perlu adanya pelatihan mesin

kepada foreman maintenance SPV Maintenance Injection

Adanya Gap antara screw dan barrel

Proses Injection

Karena terjadi benturan setiap kali proses dan mesin mengalami aus

Pada saat proses produksi berjalan

Perlu adanya preventive

maintenance secara periodik SPV Maintenance Injection

Kurangnya suhu pendinginan pada saat cooling time

Proses Injection

Karena kurangnya pengecekan rutin dan kesalahan foreman pada saat mensetting mesin

Pada saat proses Injection di tahapan akhir

Melakukan pengecekan secara rutin terhadap mesin dan memberikan pelaihan kepada foreman sebelum turun ke lapangan

Pemberian spray silicone tidak memenuhi standart Proses Injection Karena kurang pahamnya foreman pada saat penyemprotan spray silicone Pada saat foreman melakukan penyemprotan pada mold

Membuat SOP terkait penyemprotan spray silicone pada cetakan/mold dan kemudian memberikan penjelasan kepada foreman

SPV Produksi Mesin Injection

Kualitas biji plastik yang tidak memenuhi standart Proses Injection Karena kesalahan supplier dalam standarisasi bahan baku Pada saat inspeksi bahan baku Melakukan pemilihan supplier dengan tepat dan melakukan inspeksi pada bahan baku sebelum masuk ke gudang