BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4 . 1 . Profil Perusahaan

Nama Perusahaan : PT.ADIS DIMENSION FOOTWEAR

Factory : Jl. Raya Serang Km.24 Balaraja,Tangerang-Indonesia. Phone (021) 5951660-3 Fax. (021) 5951618

Office : Jl. Tanah Abang III/18, Jakarta 10160 - Indonesia. Phone (021) 3848400 – Fax. (021) 3852213

4 . 2 . Sejarah Singkat Perusahaan.

Berdasarkan Akte Notaris No. 14 tanggal 19 Mei 1989, Nyoya Rukmansanti Hardjasatya Sarjana Hukum, pendirian PT. Astra International Chemical Coporation.

1. Berdasarkan persetujuan ketua BKPM no. 324/III/PMA/1989, tanggal 25 Agustus 1989 telah disetujui perubahan nama perusahaan :

Semula : PT.ASTRA INTERNATIONAL CHEMICAL CORPORATION

Ø Menjadi : PT. ASTRA DOOYANG INTERNATIONAL

2. Sesuai dengan surat persetujuan ketua BKPM No. 366/A.2/1994, tanggal 28 April 1994, mengenai persetujuan perubahan nama perusahaan :

Ø Semula : PT. ASTRA DOOYANG INTERNATIONAL Ø Menjadi : PT. MITRA DOOYANG INTERNATIONAL

Dan surat pemberitahuan ketua BKPM No. 04/V/PMDN/1994, tanggal 28 April 1994 tentang persetujuan Presiden atas pengalihan status Penanaman Modal Asing / PMA menjadi Penanaman Modal Dalam Negeri /PMDN. 3. Selanjutnya dengan adanya surat persetujuan ketua BKPM No. 387/A.2/1994,

tanggal 18 Juli 1994 mengenai perubahan nama perusahaan : Ø Semula : PT. MITRA DOOYANG INTERNATIONAL Ø Menjadi : PT. MITRACORP FOOTWEAR INTERNATIONAL 4. Bersama ini kami permaklumkan dengan hormat, sehubungan dengan telah

disetujuinya penggabungan udaha (Merger)

Ø Semula : PT. MITRACORP FOOTWEAR INTERNATIONAL Ø Menjadi : PT. ASTRA GRAPHIA

5. Selanjutnya dari PT. Astra Graphia dijual dan dibeli oleh : Ø PT. RADATU INDONESIA ( Indonesia )

Ø PT. DIMENSION ( Singapore )

Kedua perusahaan tersebut Joint dan membentuk perusahaan (PMA) yang diberi nama : PT. ADIS DIMENSION FOOTWEAR ( per 01 Juli 2000 )

6. Selanjutnya dari PT. Adis Dimension Merger kembali

Ø PT. ADIS DIMENSION FOOTWEAR ( Indonesia )

Ø PT. SOUTOWN ( China )

Kedua perusahaan tersebut Joint dan membentuk perusahaan (PMA) yang diberi nama :PT. ADIS DIMENSION FOOTWEAR ( per februari 2007)

4. 3. Visi dan Misi Perusahaan

• Visi Perusahaan

Menjadikan Manufaktur Sepatu Terbaik Untuk Merek Terbaik di Dunia • Misi Perusahaan

Menciptakan Pemimpin Manufaktur Handal Untuk kelangsungan Industri Sepatu Sebagai Industri Padat Karya di Indonesia

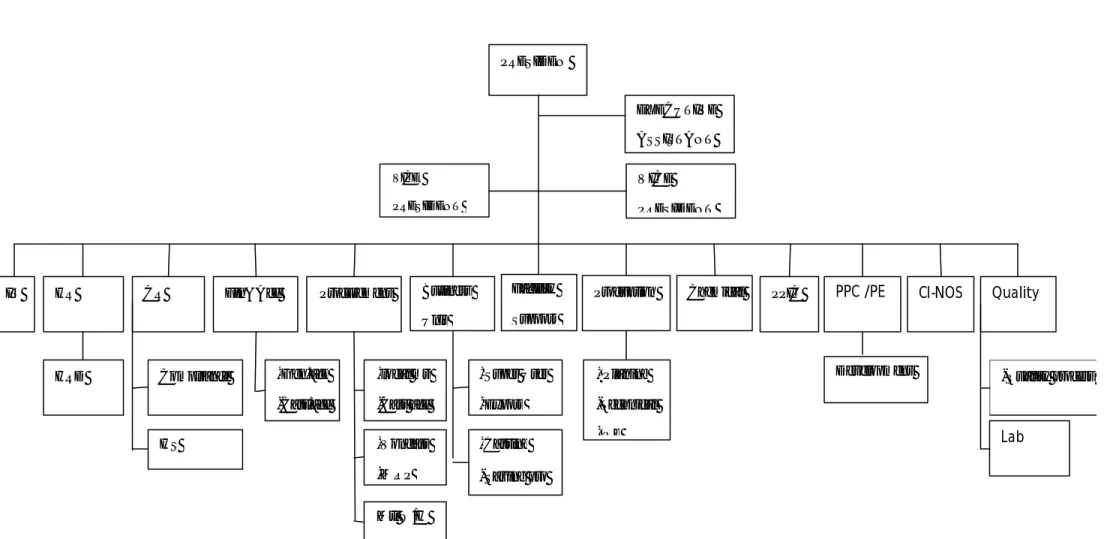

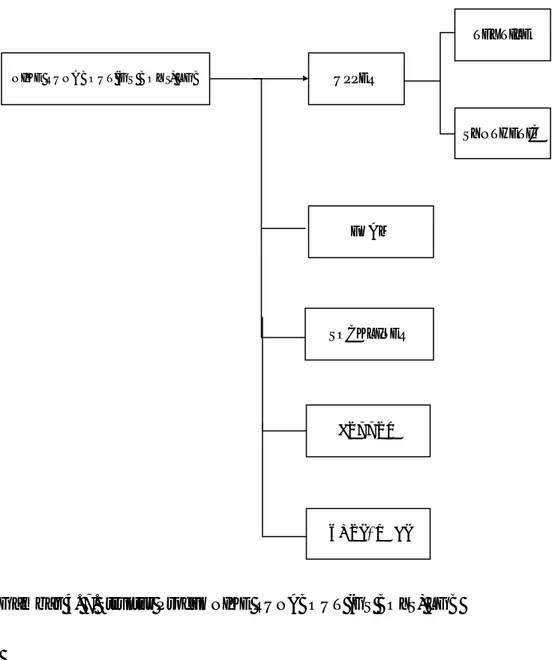

4. 4. Struktur Organisasi

Suatu perusahaan umumnya susunan atau struktur organisasi. Dari struktur organisasi tersebut kita dapat melihat jalur kegiatan atau wewenang apa saja yang

dilaksanakan oleh masing-masing bagian serta kebijaksanaan yang telah ditetapkan. Struktur organisasi menjadi kerangka dan susunan perwujudan pola tetap hubungan antara fungsi – fungsi, bagian-bagian atau posisi-posisi, maupun orang-orang yang menunjukan kedudukan, tugas wewenang dan tanggung jawab yang berbeda -beda dalam suatu organisasi.

115 PRESIDEN Business Unit Procurement Fin&Acc CR HR

IT Facility Produktion PPIC

Support

Chemical PPC /PE CI-NOS Quality

EXECUTIVE ASSISTANT VICE PRESIDENT VICE PRESIDENT H S Compliance HRD Lab -Quality process -Gen.acc -Cast.acc -local mtl -Cast acc -Vondass -MRP Mtl W/H Development -Casting -Saving pro -Super User -Export

Gambar 4 . 1. Struktur Organisasi - Planing -Technical - Qc

Hari dan Jam Kerja

• Untuk shift 1 dan nonshift

Hari senin – kamis 07:30 – 16:30 Istirahat 12:00 – 13:00 Hari jum’at 07:30 – 16:30 Istirahat 11:30 – 13:30 Hari sabtu Libur

• Untuk shift 2

Hari senin – kamis 16:30 – 00:30 Hari jum’at 17:00 – 00:30 Istirahat 20:00 – 20:30 Hari sabtu Libur

• Untuk shift 3

Hari senin – jum’at 00:30 – 07:30 Istirahat 03:30 – 04:00 Hari sabtu Libur

Produk PT.ADF

1. Kids • Dart 7

• SNSMotion

• Lykin 7 GS

2. Sport Wear

• Air Classic BW SI

3. Sport Culture • Women Greco

• GTS '09

• Nike Court 6T5 EU

• Nike Chip

4. Tennis

• City Court 4 omni

• Tennis Classic

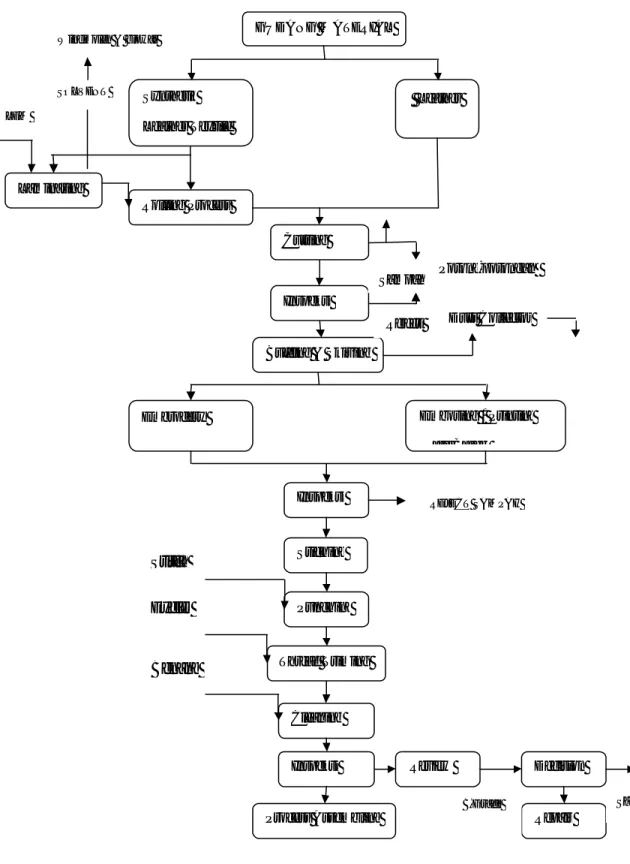

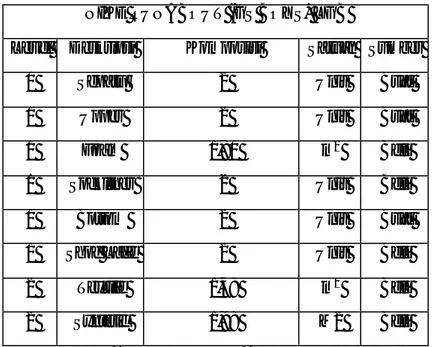

Gambar 4 . 3. Proses Pembuatan Upper GUDANG M ATERIAL Leather Cutting Rolling Process Laminating Synthetic Leather Textile Inspeksi

Buffing & Skiving

Embrodery Embosing / Printing

WaterBased Inspeksi Stiching Punching Thread Triming Cleaning Inspeksi Process Assembling Review Decision Repair Potong-potongan Sampah

Reject Dust Collector

Stitch Eyelet Benang B-Grade Sampah REJECT SAMPAH LEM SOLVENT Windmolen & blowar

Gambar 4 . 4. Proses Pembuatan Sole CHEMICAL WEIGHING CHEMICAL MAXING PRESSING QC OUTSOLE BUFING OUTSOLE TRIMING SOLE PRIMING SOLE CEMENTING DRYING CHAMBER PRESSING ATTACHING DUST COOLLECTOR SAMPAH DUST COOLLECTOR SAMPAH Bising

Limbah padat 400kg/hari

Limbah padat 400kg/hari Reject

Limbah padat 400kg/hari Scrap Midsole (Eva/Pu /Phylon) Boiler Dust Collector QC PACKING ASSEMBLING Reject Limbah padat 15kg / hari Cooling Water 5.5 – 6.0 bar Steam Heating Bising

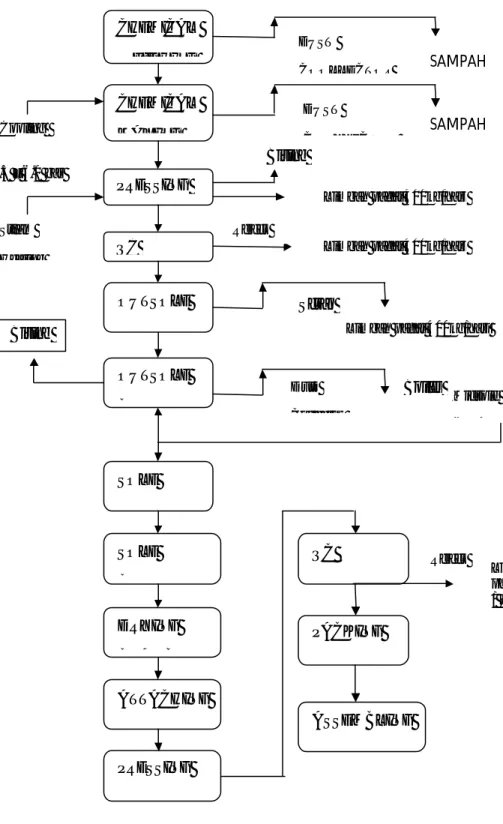

Gambar 4 . 5. Proses Assembling Sepatu GDARING M/C BACK PART STROBEL HEEL LASTING PROCESS

PREPARE FOR LASTING PROCESS

QC

GUAGE MARKING

BUFFING UPPER

CEMENTING UPPER & OUTSOLE UPPER PREMARING DRYING CHAMBER ATTACHING/TEMPEL UPPER PREMARING COLLING &DELASTING PROCESS REVIEW STOCK QC SHOE LACE &PACKING SHOE LACE & STOCK C- GRADE SAMPAH UPPER BUFFING RUBBER EVA/RUBBER / PHYLON / PU Debu Sampah Dust Collector Electric Heating Electric Condition e

Manufacturing Facilities

Plant 1

• 4.210 m/p

• 14 line New Core Value Stream • Area 9,2 ha (92.000 m2)

Plan 2

• 2,701 m/p

• 12 Line New Core Value Stream • Area 8 ha (80.000 m2)

4. 5. Proses Produksi

Proses produksi sepatu sangat penting sekali didalam industri manufaktur terutama pada proses pembuatan sepatu di PT. Adis Dimension Footwear untuk menghasilkan produk sepatu yang diharapkan. Disini akan dijelaskan bagaimana proses pembuatan sepatu dari mulai bahan baku, setengah jadi sampai bahan jadi. Proses pembuatan sepatu dibagi menjadi 3, yaitu:

v Proses pembuatan rubber sole v Proses pembuatan upper shoes v Proses assembling

4. 5. 1. Proses Pembuatan Rubber Sole

Proses material ini terdiri dari :

I. Midsole, yaitu bagian tengah sepatu yang terbuat dari 2 buah macam bahan baku EVA (Ethyle Vinny Asetate) yang mengalami proses sebagai berikut :

Ø Kneader : proses pencampuran bahan baku EVA dan bahan baku pembantu lainnya. Didalam mesin kneader dengan cara filling dalam ruang tertutup dan hasil akhirnya berupa gumpalan-gumpalan bahan baku.

Ø Rolling : gumpalan-gumpalan tersebut dilanjutkan dengan proses gumpalan menjadi sempurna.

Ø Calendaring : proses penyempurnaan dan akan menghasilkan lembaran-lembaran EVA compound.

Ø Press Sponge : dari beberapa lembar ini dilakukan proses press untuk memperoleh lembaran-lembaran berbentuk sponge.

Ø Skyping : untuk menghilangkan bagian-bagian yang tidak terpakai lagi kemudian dihilangkan.

Ø Cutting Sponge : setelah di skyping, kemudian dilakukan proses cutting sesuai dengan jenis komponennya.

Ø Grinding Buffing: untuk menghilangkan sudut-sudut hasil cutting sponge, gunanya untuk memperoleh berat yang ideal, yang merupakan syarat untuk mengepress phyon.

Ø Press Phyon : dari beberapa lembar ini dilakukan proses press memperoleh hasil yang lebih baik.

Ø Washing Phyon : setelah terbentuk phylon maka setelah itu dilakukan pencucian agar bentuknya dapat terlihat dengan bagus dan sempurna.

II. Outsole, yaitu bagian akhir sepatu yang terbuat dari 1 macam bahan baku yaitu rubber sole.

Rubber sole adalah salah satu bagian sepatu yang terletak di bawah yang terbuat dari rubber ditambah dengan chemical-chemical lain, proses pembuatan rubber sole terdiri dari :

Ø Mula-mula dilakukan penimbangan terhadap material-material seperti: SIR 3L KBR-01, SBR 1502, KFC 75 IS, Acc-DM, ZNO, ST-A, Acting SL, JHR-100, Sunprax 682, SI-69, P-Oil dan material-material lain yang dibutuhkan sesuai dengan formula yang sudah ditetapkan.

Ø Hasil dari penimbangan tersebut dibuat disatukan dalam 1 batch kemudian dimasukan kedalam mesin Kneader (± 12 menit) sehingga membentuk adonan.

Ø Adonan tersebut dimasukan kedalam mesin Rolling I untuk dilakukan mixing (± 9 menit hingga homogen dengan menggunakan suhu mesin 60 ± 5 C, kemudian bahan dibuat lembaran dengan ukuran P : ± 180 cm, L : ± 75 cm, Tebal : ± 7-9 mm. Setelah dibentuk bahan ditempatkan dilori untuk dilakukan pendinginan (± 15 menit).

Ø Bahan yang sudah dingin dimasukan ke Rolling II dan dilakukan mixing kembali dengan ditambahkan sulfur, warna dan scrap hingga homogen ± 9 menit, kemudian bahan dibentuk seperti di Rolling I.

Ø Bahan yang sudah proses Rolling II langsung dibawa ke proses berikutnya yaitu Rolling III untuk dilakukan mixing hingga benar-benar homogen ± 6 menit dengan ketebalan bahan 3 mm, kemudian bahan digulung dengan diameter : ±12 cm, Panjang : ± 100 cm.

Ø Bahan yang sudah di Rolling III kemudian langsung di proses di m/c Calender dan bahan dibentuk lembaran dan diukur ketebalannya sesuai dengan kebutuhan, dengan ukuran panjang ± 100 cm, Lebar : 60 cm, Tebal : sesuai kebutuhan.

Ø Bahan yang sudah melewati mesin Calender, dilakukan pendinginan Min : 6 jam, Max : 3 hari, untuk kemudian bahan dikirim ke bagian cutting dan di potong sesuai dengan model outsole.

Ø Bahan yang sudah di cutting dikirm ke bagian press, bahan di pasang di mold sesuai dengan ukuran dan modelnya, kemudian mold tersebut di

press dengan suhu mesin 135 C s/d 145 C, daya (tekanan) press : 100 s/d 110 kg. Dengan waktu press ± 7 menit. Dan di mesin inilah bahan akan berubah menjadi Rubber sole.

Ø Rubber sole kemudian di kirim kebagian Solder & Trimming, untuk dibersihkan scrapnya / sisa-sisa bahan sampai bersih.

Ø Rubber sole siap di kirim ke bagian Assembling untuk di buat sepatu.

Mesin-mesin yang digunakan di rubber sole :

I. Banbury Mixer : pengadukan bahan-bahan kimia untuk membuat cetakan bawah bagian sepatu.

II. Rolling I : penggilangan bahan baku yang sudah diaduk untuk dibuat menjadi cetakan rubber.

III. Colling I : setelah cetakan sudah jadi maka dilakukan pendinginan. IV. Rolling II : penggilingan bahan baku dan dicampur dengan sulfur

agar hasilnya sempurna lagi.

V. Shetting : lembaran-lembaran yang sudah jadi yang berbentuk segi empat.

VI. Colling II : dilakukan pendinginan kembali.

VII. Cutting Kompon : setelah dilakukan pendingan kedua, kemudian dilakukan proses cutting sesuai dengan jenis atau komponennya. VIII. Hot Press : setelah dipotong dengan komponennya maka tahap

selanjutnya adalah di press panas agar hasilnya tidaj berlubang-lubang.

IX. Trimming : setelah di hot press maka selanjutnya di beri pelengkap sesuai dengan jenis sepatunya.

4. 5. 2. Proses Pembuatan Upper Shoes

Ø Upper adalah bagian atas sepatu, terdiri dari kulit, syntetic, textil dll.

Ø Synte tic dan textil dilapisi dengan kertas laminating (sillicon paper) dari komponen lain, lem yang kita pergunakan adalah water base, sedangkan hasil laminating berupa gulungan-gulungan/Roll. Ø Sedangkan kulit langsung di bawa ke proses cutting di buat sesuai

pattern dengan memakai cutting dies, begitu juga dengan bahan yang sudah dilaminating.

Ø Hasil cutting (komponen) di check lagi (inspec) yang Ok lanjut ke proses selanjutnya, sedangkan yang reject di buat sbb :

a. Untuk kulit dijual b. Syntetic dibakar

c. Untuk textil dibuat kain majun (60%) dan 40% dibakar Ø Selanjutnya komponen kulit digerinda bagian tepinya dengan mesin :

a. Buffing (bagian bawah/dalam) untuk tempat perekatan dengan O’sole

b. Skiving (bagian atas/luas) untuk tidak menonjol pada waktu dijahit Ø Sebagian bahan-bahan ini dipakai untuk assesoris untuk embos, kemudian

Ø Stitching adalah proses pembentukan upper (bagian atas sepatu) yaitu penggabungan komponen sepatu dengan cara dijahit sesuai dengan bentuk, model dan size yang telah di tentukan (standar) dengan alat bantu marking, gauge dll. Setelah dijahit, ada proses punching (lobang) untuk tempat tali sepatu.

Ø Bahan-bahan yang telah dijahit, dirapihkan dan dibersihkan.

Ø Upper yang telah jadi, diinspeksi dan siap untuk dikirim ke proses selanjutnya (assembling).

4. 5. 3. Proses Assembling

Ø Proses assembling adalah penggabungan komponen-komponen sepatu (upper & outsole dll) sehingga menjadi sepatu.

Ø Untuk perapian bagian belakang upper perlu dipanaskan beberapa saat di ”Back Part Maulding”.

Ø Kemudian upper tersebut digabungkan dengan insole dan dijahit dimesin Stroble.

Ø Selanjutnya dipanaskan dengan pada temperatur 42-60 °C yang dilengkapi dengan konveyor dengan maksud untuk dibentuk dengan cetakan (lasting), kemudian di press di ”Heal Lasting” supaya lasting bisa masuk dan inspeksi hasilnya.

Ø Setelah memenuhi syarat upper dimasukan kedalam cetakan outsole dan digambar sebagai patokan dalam pengeleman, hal ini terjadi di mesin gauge marking.

Ø Kemudian upper dan outsole digerinda / dibuffing pada bagian ya ng akan diberi lem.

Ø Outsole diberi obat primer phylon selanjutnya diberi lemdan dioven pada temperatur 70-90 °C untuk upper dan 60-80 °C untuk outsole.

Ø Kemudian upper dan outsole digabung dan dipress selama ± 10 detik.

Ø Selanjutnya dinginkan dengan pendingin AC pada temperatur 25 C selama 2-3 menit.

Ø Setelah dingin laste dibuka/dicopot dari sepatu.

Ø Setelah sepatu tanpa laste kemudian diinspeksi dan diberi tali, bila memenuhi syarat (sempurna) dipacking dan disimpan digudang. Ø Pada saat akan dijual produk sepatu tersebut diinspeksi lagi

dimana 10% dari produk yang berupa sepatu sortiran dijual sebagai B’Grade sedangkan yang memenuhi standar kualitas buyer (A’Grade) akan diekspor.

4. 5. 4. Sistem Pengadaan bahan baku

Sistem pengadaan bahan baku di PT. Adis Dimension Footwear biasanya diawali dengan kegiatan melihat persediaan yang ada di bagian material, setelah jenis dan jumlah bahn baku diketahui, bagian keuangan akan menghitung besarnya alokasi dana yang akan diperlukan untuk pengadaan bahan baku tersebut dan kemudian membuat Production Schedule Planning sebagai petunjuk dalam melaksanakan proses produksi.

Pertama bagian material hanya menerima bahan baku yang selanjutnya dikelola oleh bagian material tersebut. Pengadaan bahan baku yang dipakai perusahaan khususnya dibagaian material yaitu merima dan mengelola bahan baku sesuai pesanan.

Bahan baku yang dipakai didatangkan dari korea, yaitu dalam tiap minggu dalam setiap kali datang sesuai dengan pesanan. Bahan baku ini langsung masuk ke purchasing order (PO),kemudian dikirim kebagaian material yaitu sebagai pengelola untuk di check berapa banyak bahan baku datang setiap kali pesan. Bagian cutting memesan bahan baku dan material untuk dilaksanakannya pemotongan yang selanjutnya dikirm kebagaian produksi bahn ba ku yaitu membuat suatu lempengan kain untuk bahan baku sepatu NIKE dengan menggunakan mesin lempeng, berupa mesin listruk dan mesin uap dan selanjutnya dikirim kebagian proses assembly sepatu NIKE (proses produksi).

4. 6. Data-Data Input MRP

Berikut ini adalah data-data yang diperlukan untuk input MRP: Ø Struktur produk dan Bill Of Material (BOM)

Ø Data biaya persediaan bahan baku sepatu Ø Data produksi sepatu NIKE

Ø Waktu tenggang

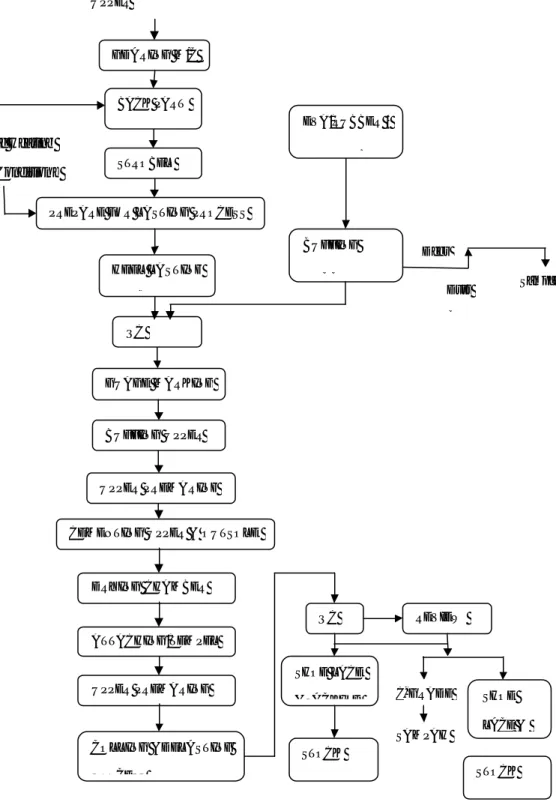

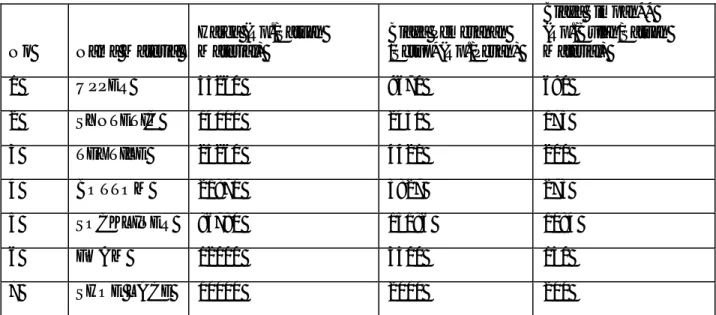

4. 7. Struktur Produk dan Bill Of Material (BOM)

Bill of Material menunjukan berapa besarnya jumlah kebutuhan akan material untuk membuat satu produk sepatu NIKE RUNABOUT (GS BOYS)

LGB yang ditunjukan pada tingkatan struktur produk yang terakhit sebagai penjabaran dari tingkatan-tingkatan diatasnya mulai dari produk jadi akhir (level 0) maka berikut ini diberian data struktur produk (bill of material) untuk pembuatan produk yang dimaksud yaitu sepatu NIKE RUNABOUT (GS BOYS) LGB sebagai berikut:

NIKE RUNABOUT (GS BOYS) LGB UPPER

TEXTILE SYNTHETIC SOCKLINER FOAM 6 + 2 ( / $ &( %2 7 7 2 0

4. 8 . Pengumpulan Data

Tabel 4. 1. Bill Of Material

NIKE RUNABOUT (GS BOYS) LGB

Level Deskripsi Komposisi Satuan Sumber

0 Sepatu 2 Unit Buat

1 Upper 2 Unit Buat

1 Foam 1,80 m2 Beli

1 Sockliner 2 Unit Beli

1 Bottom 2 Unit Buat

1 Shoe Lace 2 Unit Beli

2 Textile 1,48 m2 Beli

2 Syntetic 1,98 M2 Beli

Sumber: Bagian Pembelian PT. Adis Dimension Footwear

4. 8. 1. Data Biaya Persediaan Bahan Baku Sepatu

Jenis-jenis bahan baku berikut harga per jenis -jenis bahan baku yang digunakan pada proses pembuata n sepatu NIKE adalah sebagai berikut

Tabel 4. 2. Elemen Biaya Persediaan No Nama Material Harga (Rp./Satuan Material) Biaya Pemesanan /Setup*(Rp./Pesan) Biaya Simpan** (Rp./Bulan/Satuan Material) 1 UPPER 55260 9670 690 2 SYNTETIC 14000 2450 175 3 TEXTILE 25260 4421 200 4 BOTTOM 21870 3827 273 5 SOCKLINER 86780 15186 1084 6 FOAM 12000 3500 150 7 SHOE LACE 10000 2000 200

Sumber : Bagian Pembelian PT. Adis Dimension Footwear

CATATAN:

*) Biaya Pemesanan atau Setup = Harga x 17,5%

Angka 17,5% adalah persentase dari harga per sekali pesan (Sumber: Wawancara dengan Manager Pembelian)

**) Biaya Simpan per Bulan = (Harga x 15%) / 12 bulan

Angka 15% adalah resiko penyimpanan per tahun per harga satuan material, dengan estimasi sebagai berikut:

Ø Biaya penurunan barang/bongkar muat : 0,04% Ø Biaya penyusutan dan rusak barang digudang : 0,35% Ø Biaya pemeliharaan barang : 0,11% Ø Biaya modal tertanam dalam perusahaan : 14,5% +

***) Sedangkan untuk biaya NIKE RUNABOUT (GS BOYS) LGB adalah:

Pesan/Setup: 250000 x 17,5% = 43750

Simpan : 250000 x 15% = 37500

= 37500 / 12 = 3125

4. 8. 2. Data Produksi Sepatu NIKE

Berikut data produksi sepatu NIKE yang penulis dapatkan dari rencana produksi tingkat agregat tahun 2009 :

Tabel 4. 3 . Data Rencana Produksi (Tingkat Agregat) Tahun 2010

No Bulan Volume (pasang)

1 Januari 761748 2 Februari 700000 3 Maret 750000 4 April 805550 5 Mei 840498 6 Juni 875000 7 Juli 860000 8 Agustus 805000 9 September 530000 10 Oktober 820000 11 November 850000 12 Desember 880000

Sedangkan untuk rencana produksi NIKE RUNABOUT (GS BOYS) LGB (tingkat disaggregate) didapatakan dari persentase keseluruhan produk yang sebesar 0,5% sebagaimana ditunjukan pada tabel di bawah ini:

Tabel 4. 4. NIKE RUNABOUT (GS BOYS) LGB

Bulan Rencana Produksi = Kebutuhan Kotor Januari 761748 x 0.5% = 3809 Februari 700000 x 0.5% = 3500 Maret 750000 x 0.5% = 3750 April 805550 x 0.5% = 4028 Mei 840498 x 0.5% = 4202 Juni 875000 x 0.5% = 4375 Juli 860000 x 0.5% = 4300 Agustus 805000 x 0.5% = 4025 September 530000 x 0.5% = 2650 Oktober 820000 x 0.5% = 4100 November 850000 x 0.5% = 4250 Desember 880000 x 0.5% = 4400

Catatan: Jum lah NIKE RUNABOUT (GS BOYS) LGB adalah dari keseluruhan produk

Waktu Tenggang

Waktu tenggang (lead time) adalah waktu yang dibutuhkan pada saat awal pemesanan dilakukan hingga bahan baku sampai ke pabrik. Lead time tersebut berbeda untuk setiap pemesanan, tergantung pada jarak tempuh dan prosedur yang diberlakukan. Bahan baku didatangkan dari luar negeri mempunyai waktu tenggang selama 1 bulan sekali

4. 9 . Pengolahan Data

4. 9 . 1. Langkah-langkah MRP

Dalam penerapan metode MRP ada empat langkah dasar yang diperlukan, yaitu:

1 . Netting

Merupakan proses perhitungan kebutuhan bersih suatu item untuk periode yang tercakup dalam horizon perencanaan. Besarnya kebutuhan bersih merupakan selisih antara kebutuhan kotor dengan status persediannya.

Dalam pesanan matematis :NRt = GRt – SRt – Oht

NR = 0 bila GR – SR – OH < 0

Keterangan:

NRt = Net Requirement untuk t adalah kebutuhan bersih pada periode t’

GRt = Gross Requirement untuk t adalah kebutuhan kotor pada periode t’

SRt = Scheduling Receipt untuk t adalah jadwal penerimaan pada perode t’

OHt = On Hand Inventory untuk t adalah persediaan di tangan pada periode t’

2 . Offsetting

Waktu tunggu (lead time) yang diperlukan untuk menetukan saat/tanggal perintah pesanan, dengan cara menghitung kebutuhan bersih yang harus tersedia dengan LEAD TIME.

3 . Lotting

Pengolahan di sini menggunakan 4 metode yaitu:

a. FOQ (Fixed Order Quantity) b. EOQ (Economic Order Quantity) c. FPR (Fixed Periode Requirement) d. L4L (Lot for lot)

4 . Exploding

Exploding merupakan proses perhitungan kebutuhan untuk tingkat yang

lebih bawah yang didasarkan dari struktur produk dari item utama/induk.

Berikut ini penentuan Offsetting dan perhitungan Netting, Lotting dan Eksploding dengan menggunakan semua metode.

4.9.2 Perhitungan MRP Dengan Meto de FOQ

Dalam memecahkan metode ini menggunakan intuisi, karena sesuai dengan teori yang ada bahwa metode ini tidak memperlihatkan kapasitas produksi, fasilitas, jumlah dan metode ini berprinsip pada order quantity tetap. Dimana dalam penentuan rencana peme sanan ditetapkan berdasarkan pengalaman yang telah ada dan intuisi.Teknik ini digunakan karena adanya keterbatasan fasilitas, misalnya keterbatasan kemampuan gudang, kemampuan pabrik untuk memesan atau jika bahan itu dibuat sendiri.

Dalam penulisan la poran ini untuk metode FOQ diambil dari data permintaan yang terbesar dengan interval periode yang tetap dikarenakan agar hasil MRP yang diharapkan lebih efisien. Berikut adalah contoh perhitungan MRP sepatu menggunakan metode FOQ ditunjukan pada Tabel 4.5, sedangkan perhitungan material lainnya dapat di lihat di lampiran

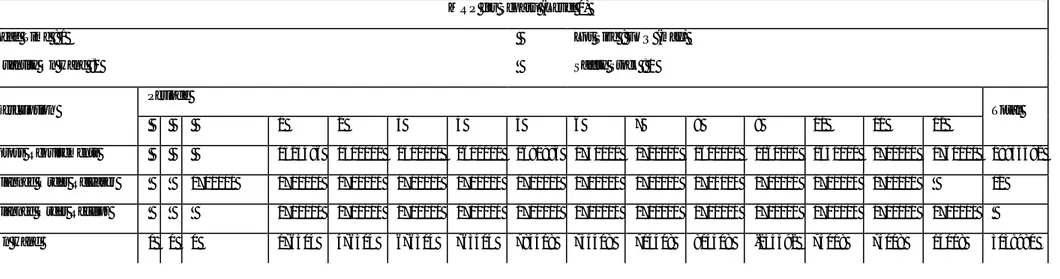

Tabel 4.5 Perhitungan MRP Sepatu Dengan Metode FOQ

MRP for Sepatu (Level 0)

Lead Time : 1 Lot Size : FOQ (max)

Quantity On Hand :0 Safety Stock : 0

Description

Periode

Total

1 2 3 4 5 6 7 8 9 10 11 12

Gross Requirements 1523496 1400000 1500000 1611100 1680996 1750000 1720000 1610000 1060000 1640000 1700000 1760000 18955592 Planned Order Releases 1700000 1700000 1700000 1700000 1700000 1700000 1700000 1700000 1700000 1700000 1700000 1700000 12 Planned Order Receipt 1700000 1700000 1700000 1700000 1700000 1700000 1700000 1700000 1700000 1700000 1700000 1700000

On Hand 0 0 0 176504 476504 676504 765404 784408 734408 714408 804408 -255592 74008 74008 14008 5038980

Biaya Simpan (Rp) : 3125 x 5038980 15746812500 Biaya Pesan (Rp) : 43750 x 12 525000 + Biaya Total Persediaan (Rp) 15747337500

4.9.3 EOQ

Perhitungan lot untuk menentukan jumlah pe mesanan yang ekonomis untuk ukuran kuantitas pemesananya (Lot Size), penentuan ukuran lot untuk semua material adalah sebagai berikut:

• EOQ NIKE RUNABOUT (GS BOYS) LGB

Sebelumnya diketahui Permintaan (D) = 3949 12

47389

=

Simpan (i) = 3125 Pesan (c) = 43750

Dimana : EOQ = Economic Order Quantity d = Penggunaan Rata -rata pertahun c = Biaya pesan I = Biaya simpan • Sepatu jadi = D = 1256.83 12 18955592 = i dc 2 = 187.59 3125 43750 83 . 1256 2 = x x dibulatkan 188 unit

• Upper = D = 1702.87 12 34797444 = i dc 2 = 218.47 690 9670 1702.87 2 = x x dibulatkan 219 unit • Foam = D = 1615.49 12 31317700 = i dc 2 = 274.57 150 3500 1615.49 2 = x x dibulatkan 275 unit • Sockliner = D = 1778.59 12 37960848 = i dc 2 = 223.23 1084 186 1778.59x15 2 = x dibulatkan 224 unit • Bottom = D = 1778.59 12 37960848 = i dc 2 = 223.30 273 27 1778.59x38 2 = x dibulatkan 224 unit • Shoe Lace = D = 1778.59 12 37960848 = i dc 2 = 188.60 200 00 1778.59x20 2 = x dibulatkan 189 unit • Textile = D = 3464 12 51663294 =

i dc 2 = 391.33 200 3464x4421 2x = dibulatkan 392 unit • Synthetic = D = 2363.30 12 67022652 = i dc 2 = 257.23 175 50 2363.30x24 2 = x dibulatkan 258

Berikut adalah contoh perhitungan MRP sepatu menggunakan metode EOQ ditunjukan pada Tabel 5.3, sedangkan perhitungan material lainnya dapat di lihat di lampiran

Tabel 5.3 Perhitungan MRP Sepatu Dengan Metode EOQ

MRP for Sepatu (Level 0)

Lead Time : 1 Lot Size : EOQ(188 x 843 )

Quantity On Hand :0 Safety Stock : 0

Description Periode Total

1 2 3 4 5 6 7 8 9 10 11 12

Gross Requirements 1523496 1400000 1500000 1611100 1680996 1750000 1720000 1610000 1060000 1640000 1700000 1760000 18955592 Planned Order Releases 1581702 1581702 1581702 1581702 1581702 1581702 1581702 1581702 1581702 1581702 1581702 1581702 12 Planned Order Receipt 1581702 1581702 1581702 1581702 1581702 1581702 1581702 1581702 1581702 1581702 1581702 1581702

On Hand 58206 239908 321610 292212 192918 24620 -113678 -141976 379726 321428 203130 24832 1802936

Biaya Simpan (Rp) : 3125 x1802936 5634175000

Biaya Pesan (Rp) : 43750 x 12 525000 +

Biaya Total Persediaan (Rp) 5634700000

4.9.4 Perhitungan MRP Dengan Metode FPR

Konsep ini menggunakan konsep pemesanan dengan interval tetap, tetapi jumlah yang dipesan bervariasi. Jumlah yang dipesan merupakan penjumlahan dari permintaan pada periode-periode yang ada. Misalnya kebutuhan bersih dua periode telah ditetapkan, teknik ini dapat memasukkan pesanan paeriode lainnya, kecuali saat kebutuhan bersih dalam suatu periode yang ditentukan sama dengan nol dapat memajukan interval pemesanan.

Karena di dalam penulisan laopran ini tetang merencanakan kebutuhan material pada satu ta hun kedepan (12 bulan) maka agar lebih efisien interval waktu yang digunakan adalah tiap dua periode. Berikut adalah contoh perhitungan MRP sepatu menggunakan metode FPR ditunjukan pada Tabel 6.1, sedangkan perhitungan material lainnya dapat di lihat di lampiran

Tabel 6.1 Perhitungan MRP Sepatu Dengan Metode FPR

MRP for Sepatu (Level 0)

Lead Time : 1 Lot Size : FPR (interval 2 Periode)

Quantity On Hand :0 Safety Stock : 0

Description

Periode

Total

1 2 3 4 5 6 7 8 9 10 11 12

Gross Requirements 1523496 1400000 1500000 1611100 1680996 1750000 1720000 1610000 1060000 1640000 1700000 1760000 18955592

Planned Order Releases 2923496 3111100 3430996 3330000 2700000 3460000 6

Planned Order Receipt 2923496 3111100 3430996 3330000 2700000 3460000

On Hand 0 0 0 1400000 0 1611100 0 1750000 0 1610000 0 1640000 0 1760000 9771100

Biaya Simpan (Rp) : 3125 x 9771100 30534687500 Biaya Pesan (Rp) : 43750 x 6 262500+ Biaya Total Persediaan (Rp) 30534950000

4.9.5 Perhitungan MRP Dengan Metode Lot For Lot

Pemesanan lot for lot adalah pendekatan yang paling mudah dari semua teknik ukuran lot. Jumlah yang dipesan besarnya sama dengan jumlah yang dibutuhkan dalam suatu periode. Berikut adalah contoh perhitungan MRP sepatu menggunakan metode Lot For Lot ditunjukan pada Tabel 6.9, sedangkan perhitungan material lainnya dapat di lihat di lampiran.

Tabel 6.9 Perhitungan MRP Sepatu Dengan Metode L4L

Biaya Simpan (Rp) : 3125 x 0 0 Biaya Pesan (Rp) : 43750 x 12 525000+ Biaya Total Persediaan (Rp) 525000

MRP for Sepatu (Level 0)

Lead Time : 1 Lot Size : L4L

Quantity On Hand :0 Safety Stock : 0

Description

Periode

Total

1 2 3 4 5 6 7 8 9 10 11 12

Gross Requirements 1523496 1400000 1500000 1611100 1680996 1750000 1720000 1610000 1060000 1640000 1700000 1760000 18955592 Planned Order Releases 1523496 1400000 1500000 1611100 1680996 1750000 1720000 1610000 1060000 1640000 1700000 1760000 12 Planned Order Receipt 1523496 1400000 1500000 1611100 1680996 1750000 1720000 1610000 1060000 1640000 1700000 1760000