BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Sejarah Singkat Perusahaan

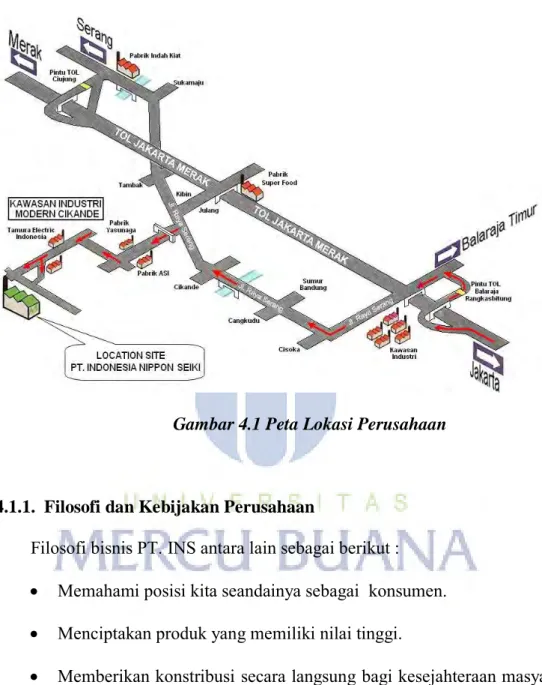

PT. Indonesia Nippon Seiki (PT. INS) merupakan perusahaan manufaktur yang bergerak di bidang otomotif. Hasil produksinya adalah komponen elektrik kendaraan bermotor roda dua dan roda empat khususnya speedometer. Pada mulanya tahun 1980, Nippon Seiki Co. Ltd menginvestasikan sebesar 7% saham nya di bawah naungan bendera PT. Kokusai Godo Denso yang terletak di Jl. Siliwangi Tangerang, dan memulai memproduksi pada tahun 1982, tetapi pada awal tahun 2001 para pemegang saham PT. Kokusai Godo Denso telah sepakat untuk meningkatkan investasi mereka di Indonesia dengan mendirikan perusahaan baru dibawah bendera masing-masing, dan dibentuklah perusahaan dengan nama PT. Indonesia Nippon Seiki (PT. INS) dengan total investasi US$ 1.500.000,-.

Pada tahun 2004 perusahaan mendapat suntikan modal menjadi US$ 4.500.000,- dan mengadakan perubahan nama menjadi PT. INS. Untuk mendukung produksi perusahaan, maka perusahaan membeli sebidang tanah dengan luas 80.370 m3 dan membangun sebuah pabrik baru di Kawasan Industri

Modern Cikande, Serang – Banten. Pada tahun 2005 perusahaan mulai pindah dari ke pabrik baru untuk lebih mengkatkan produksi dan menghadapi persaingan. Berikut adalah peta lokasi PT. INS :

Gambar 4.1 Peta Lokasi Perusahaan

4.1.1. Filosofi dan Kebijakan Perusahaan

Filosofi bisnis PT. INS antara lain sebagai berikut : Memahami posisi kita seandainya sebagai konsumen. Menciptakan produk yang memiliki nilai tinggi.

Memberikan konstribusi secara langsung bagi kesejahteraan masyarakat dan kita semua.

4.1.2. Prinsip Kerja :

1) Kondisi saat ini bukan lah yang terbaik, lakukan perbaikan secara terus–menerus.

3) Menyelesaikan perbaikan dengan tuntas.

4) Laksanakan pekerjaan dengan riang gembira dan menyenangkan. 5) Menjunjung tinggi kerja sama dan rasa solidaritas.

4.2. Proses Produksi

Proses produksi di PT. Indonesia Nippon Seiki telah mendapatkan sertifikat ISO 9001 : 2008, ISO 9001:2008 adalah sistem manajemen mutu, yaitu Sistem Manajemen untuk mengarahkan dan mengontrol organisasi berkaitan dengan mutu . Penerapan ISO 9001:2008 akan meningkatkan produktivitas, efisiensi, efektifitas operasional dan mengurangi biaya yang ditimbulkan barang cacat (reject) atau barang bermutu rendah dan limbah. Lini produksi di PT. Indonesia Nippon Seiki dapat dijelaskan sebagai berikut :

4.2.1. Proses Produksi Speedometer

Speedometer adalah komponen yang dibentuk dengan cara merakit, dan mempunyai banyak bahan baku, part dan sub assy. Proses produksi di PT. INS ini terbagi menjadi dua, yaitu manufaktur dan perakitan, istilah manufaktur tersebut bisa disebut inplan, dimana produk yang dihasilkan berawal dari bahan baku (material) kemudian diproses menjadi komponen atau part yang akan dirakit hingga menjadi speedometer.

Proses inplan yang pertama yaitu plastic injection, plastic injection ini membuat glass, pilot lens, reflector dan undercase. Bahan baku proses produksi ini berupa biji plastik. Material tersebut dimasukan kedalam mesin pemanas (hoper) agar biji tersebut tersortir dan dikeluarkan kembali oleh

selang mesin kemudian ditarik kembali oleh mesin untuk dilelehkan dan dicetak dengan moll pada mesin injection, setelah itu terbentuklah glass yang kemudian akan di inspection dan getcut runner oleh operator, dan dibawa kedalam proses pengovenan dengan menggunakan rak anealing agar glass tersebut tidak mudah pecah. Setelah dioven, kemudian diangkut ke bagian polish untuk dilakukan pemolesan acurisato dan damproof.

Proses inplan yang kedua yaitu printing section, terbagi menjadi dua bagian yaitu printing injection dan printing sheet, yang membedakan yaitu dari bahan baku atau material dimana untuk printing injection, material yang akan diproses sendiri sudah berbentuk cetakan model type yang sebelumnya di proses di plastik injection. Sedangkan untuk printing sheet sendiri bermula dari lembaran – lembaran plastik berbentuk persegi panjang yang biasa disebut dengan PC Sheet, kemudian di printing hingga menjadi lembaran dial desain yang terdiri dari 4-16 quantity per-lembar tergantung dari lebarnya desain gambar pada drawing maker film per type. Setelah proses printing selesai kemudian di cek visual dan illumy (cahaya) untuk memilah produk yang berkualitas dengan produk yang cacat. Lembaran sheet hasil pengecheckan yang OK dan sesuai standar selanjutnya diproses di line press printing section untuk dipisahkan menjadi per unit. Proses selanjutnya yaitu proses pemasangan sub assy untuk kemudian di double check hingga akhirnya dikirim ke assembly untuk di rakit dan digabungkan dengan komponen yang lain.

Proses inplan yang ketiga yaitu painting, undercase dan reflector yang telah diproduksi oleh plastic injection diproses kembali oleh painting

section, menyemprot undercase dan mengecat reflector. Dari ketiga proses tersebut, produk yang sudah dihasilkan akan diproses oleh assembling 1,2 dan 3. Untuk assembling 1 menghasilkan fuel unit dan sensor speed. Proses disini bisa disebut sub assy, karena proses yang sudah diselesaikan akan diproses kembali oleh assembling 2 untuk dijadikan speedometer, tetapi untuk sensor speed langsung di packing dan disimpan di gudang jadi.

Proses yang terakhir ada pada assembling 2 dan 3, yang membedakan pada assembling 2 dan 3 yaitu hasil produksinya berupa speedometer analog dan digital. Proses assembling 3 bahan bakunya berupa realtab, bentuk seperti lintingan kaset yang berisi timah dan pcb flat. Proses yang pertama PCB flat diberikan QR-code dan masukan kedalam rak magazine, yang sudah penuh terisi dalam rak magazine dimasukan kedalam mesin untuk dilakukan printing pasta soldier, berjalan dengan conveyor dan dilakukan proses mounthing, re-flow pemanasan, dan masuk rak magazine, setelah itu dicek ICT (in circuit hi tester), jika OK selanjutnya cek Saki (Aoi), disimpan dalam rak dan diangkut ke line pcb. Solder movement dan conector, cek visual solder, cek ICT, coating, cutting PCB dan final inspection. Cek fungsi pasang inner case dan ruber contact, LCD setting dan cell holder bending. Pasang dial desain dan pointer assy (sp), periksa LCD, pasang under case dan holder, pasang label, pasang glass dan cek speed, illumination inspection, final inspection (visual), stapping, scanner QR-code dan packing.

Proses assembly 2 yaitu, hasil produksi sub assy yang akan dirakit dengan part-part lain menjadi speedometer analog, prosesnya yaitu dial

desain dipasang panel wink atau emblem, kemudian proses pemasangan movement fuel screw tightening, pemasangan pointer assy (fu), penetesan threebond dan magnet cover setting and bonding. Pemeriksaan fungsi, dan pasang movement speed assy. Pemasangan pointer assy (sp), demagnetizing, pemasangan lower case, pengecekan dan pemasangan glass, uji speed, pengencangan glass. Pemasangan lamp cord assy dan pemberian silicon oil, kemudian pemasangan cord fuel, dan selanjutnya diinspeksi, cek illumination, kemudian cek visual jika sudah OK tandai dengan marking, terakhir final inspection stapping, scanning QR-Code dan packing.

Terakhir dari proses ini adalah cek QC, setelah lolos diproses packing assembly, operator QC mengecek secara visual atau bisa disebut double check, dilakukannya double check untuk mencegah terjadinya klaim yang datang dari pelanggan, jika klaim tersebut sudah sampai pada tangan pelanggan maka perusahaan akan mengalami penurunan tingkat kualitas produksinya. Jika sudah OK akan dicap stampel oleh bagian QC, kemudian barang tersebut dipacking kembali untuk dikirim ke bagian warehouse finishing good (WFG) untuk persiapan delivery.

4.3. Ruang Lingkup Produksi

Ruang lingkup produksi di PT. Indonesia Nippon Seiki dapat dijelaskan sebagai berikut :

4.3.1. Line Produksi Speedometer

Produk-produk yang dihasilkan PT. INS ada 3 (tiga) jenis, speedometer, fuel unit dan sensor speed. Akan tetapi untuk produk yang lebih dominan adalah speedometer selanjutnya fuel unit sedangkan untuk

sensor speed kondisi saat ini masih bersifat passthrough dari NS Group. Untuk proses produksinya ada beberapa bagian antara lain :

a. Plastic Injection Section. b. Polish.

c. Printing Section.

d. Fuel Unit, Sensor Speed dan Painting, Assembly 1. e. Speedometer Analog, Assembly 2.

f. Speedometer Digital, SMT, PCB, Assembly 3.

Alur produksi secara umum yang terdapat pada PT. INS adalah sebagai berikut :

a) Plastic Injection Section.

Bahan baku yang berupa biji plastik dimasukkan kedalam mesin pemanas (hoper) dan diproses hingga menjadi bentuk glass, pilot lens, reflector dan undercase. Glass dimasukkan ke oven sebelum di proses oleh polish.

b) Polish Section.

Glass yang sudah dioven oleh bagian plastic injection, langsung dipindahkan kedalam ruang polish, kemudian glass dioleskan acurisato dan dumproof, jika sudah OK maka glass diangkut ke bagian assembling.

c) Printing Section.

Bahan baku printing yaitu pc sheet dan ink. Pc sheet dimasukkan kedalam mesin untuk dicetak, dicuci dan di oven, kemudian dikirim ke bagian pemotongan. Setelah selesai proses tersebut lalu dipacking dan dikirim kebagian assembling melalui part supply.

d) Assembly 1

Part semuanya sudah disiapkan dan tinggal pemasangan oleh operator hingga menjadi sub assy (Fuel Unit dan Sensor Speed), lalu dikirim untuk Assembly 2.

e) Assembly 2

Part dan sub assy semuanya telah disiapkan untuk merakit speedometer analog, kemudian di cek oleh Quality Control, apabila OK kemudian dikirim ke bagian delivery.

f) Assembly 3

Part PCB dan real tab sudah siap diproses oleh mesin injection kemudian pengechekan ICT, dari SMT diproses lagi untuk bagian PCB, dan terakhir perakitan speedometer digital, kemudian dicek oleh QC, jika sudah OK dikirim ke bagian delivery.

g) Warehouse Finishing Good

Setiap produk yang sudah lulus final inspection dan scanning, lalu di bungkus plastik satu persatu dan dimasukkan kedalam bucket, setelah itu dikirim ke gudang jadi dan di scan QR-Code barang masuk dari produksi untuk siap kirim.

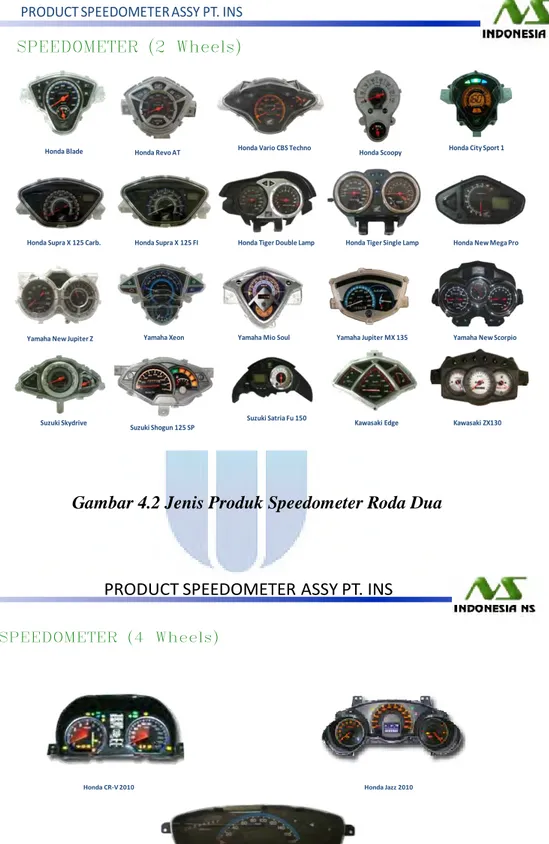

4.4. Produk Yang Dihasilkan

Berikut adalah gambaran produk yang dihasilkan di PT. Indonesia Nippon Seiki antara lain :

SPEEDOMETER (2 Wheels)

Suzuki Satria Fu 150

Yamaha New Jupiter Z Yamaha Mio Soul

Kawasaki ZX130 Suzuki Shogun 125 SP

Suzuki Skydrive

Yamaha Xeon

Honda City Sport 1 Honda Revo AT

Kawasaki Edge

Yamaha Jupiter MX 135 Yamaha New Scorpio

PRODUCT SPEEDOMETER ASSY PT. INS

Honda New Mega Pro Honda Tiger Single Lamp

Honda Vario CBS Techno

Honda Tiger Double Lamp

Honda Scoopy

Honda Supra X 125 Carb. Honda Blade

Honda Supra X 125 FI

Gambar 4.2 Jenis Produk Speedometer Roda Dua

Gambar 4.3 Jenis Produk Speedometer Roda Empat

PRODUCT SPEEDOMETER ASSY PT. INS

SPEEDOMETER (4 Wheels)

Honda CR-V 2010 Honda Jazz 2010

Gambar 4.4 Jenis Produk Fuel Unit dan Speed Sensor

Dan pada kesempatan ini proses produksi yang akan penulis bahas adalah tentang proses Speedometer analog. Dimana penulis telah melakukan pengamatan serta melihat proses secara langsung terhadap keadaan yang sebenarnya. Secara garis besar proses Assembling sendiri sudah dijelaskan pada bagian sebelumnya. Dimana pada departemen Assembling terdapat dua proses spedometer yaitu speedometer analog dan speedometer digital. Dan pembahasan yang akan penulis analisa adalah pada proses kerja di line PSMT. Pembahasan lebih jauh terhadap proses Line PSMT sendiri di line Assembly adalah sebagai berikut :

PRODUCT FUEL UNIT & SPEED SENSOR ASSY PT. INS

FUEL UNIT

SPEED SENSOR

Honda Supra X 125 (Hall IC Type) Suzuki Shogun 125 Suzuki Arashi 125 (Hall IC Type)Honda Absolute Revo

Kawasaki ZX130 Suzuki Shogun 125

Yamaha Mio Soul Yamaha Jupiter Z

Honda CS1 (Front Hub Type)

Daihatsu Terios (4 Wheels)

Honda CS1 Honda Beat

Suzuki Shogun 125i

Honda Vario Honda New Mega Pro Honda Tiger

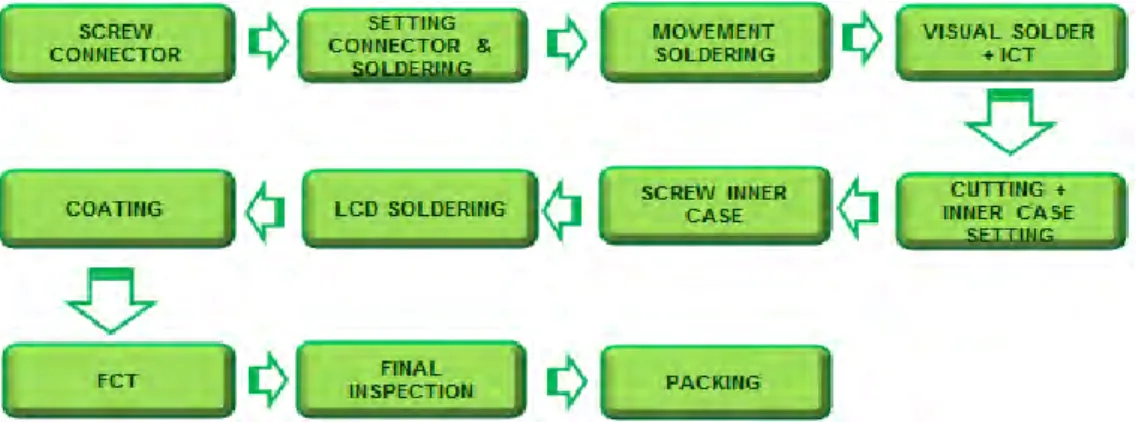

Gambar 4.5 Alur Proses Line PMST

Flow Proses Line PSMT PT Indonesia Nippon seiki :

1. Proses Screw Connector Tightening

Merupakan proses awal di seksi Printed Circuit Board, dimana pada proses press Screw Connector Tightening ini dilakukan pemasangan screw dengan connector pada pcb yang dilakukan dengan petunjuk standar kerja.Dalam melakukan proses ini perlu dilakukan ketelitian dan ke hati-hatian, karena pada roses ini sering terjadi doll. Material yang digunakan untuk proses ini sudah di sesuaikan ukurannya, sehingga tidak menyulitkan operator dalam melakukan proses.Material yang digunakan pada proses ini semuanya di datangkan secara impor, yang siap langsung pakai, namun sebelum melakukan proses dilakukan terlebih dahulu pengecekkan sebagai contoh untuk pengisian history, pengambilan contoh ini dilakukan untuk menyatakan mesin dalm keadaan OK, serta dapat melakukan proses secara terus menerus.Pengambilan contoh ini dilakukan tiga kali stiap hari pada waktu yang telah ditentukan. Persiapan pada proses screw connector tightening meliputi:

1.Alat bantu kerja a. Finger sack

b. Sarung tangan anti static 2.Alat ukur yang digunakan adalah: a.Torque tutup

b.Screw driver

Sebelum pengambilan contoh untuk pengisian data proses ini, screw driver harus disiapkan agar bisa di pakai produksi dengan lancar. Pada pengoperasian mesin ini operator harus dapat mengoperasikannya dan memahami cara kerja mesin tersebut.Adapun persiapannya adalah:

a.Screw driver harus dalam keadaan OK.

b.Screw driver telah di setting untuk benda keja yang akan di proses.

2. Proses Connector Soldering and Movement Setting

Proses ini merupakan proses ke dua, dimana proses ini adalah proses penyolderan timah ke Connector assy, yang telah di proses pada screw connector tightening. Pada proses ini perlu dilakukan pengecekan 100%, karena apabila terjadi kesalahan pada proses ini, maka akan mengakibatkan hasil produk yang dibuat akan NG.

Pada proses ini hanya dilakukan penyolderan connector dan setting movement, alat ukur yang digunakan pada proses ini adalah termometer. Dengan standar suhu pada proses ini yaitu 360 +- 10◦C. Operator pada proses ini harus benar-benar dapat memahami proses kerjanya dan dapat membaca nilai-nilai yang telah dicek.

3. Proses Movement Soldering

Proses Movement Soldering merupakan proses penyolderan movement ke pcb assy, dimana pada proses ini harus memerlukan ketelitian dalam penyolderannya, karena jika tidak teliti akan mengakibatkan NG solderball, pinhole dan overheat. Operator harus benar-benar dalam pengecekan suhu pada awal proses kerja.

4. Proses Solder Visual Inspection

Merupakan proses pengecekan hasil dari proses-proses sebelumnya. Point-point check yang diperiksa adalah hasil screw rapat, hasil solder tidak terdapat solderball, pinhole, dan bridge, dan movement rapat dengan pcb. Kerapatan movement dengan pcb yaitu 0,1 mm. Proses ini merupakan proses yang cukup vital karena hanya PIC tertentu saja yang boleh melakukan proses ini.

5. Proses ICT Inspection

Proses ini merupakan proses pengecekan apakah fungsi dari circuit- circuit pcb sudah sesuai dengan fungsinya masing-masing. Proses ini diperbolehkan 1 kali retry jika terdapat hasil pengecekan yang NG. Kepanjangan dari ICT adalah In Circuit Tester yang berfungsi untuk mengecheck jalur atau circuit pada PCB tidak ada yang putus ataupun short, dan untuk memastikan bahwa part – part pada PCB terpasang sesuai dengan tipenya.

6. Proses PCB Cutting And Inner Case Setting

Merupakan proses pemotongan pcb karena sebelumnya berbentuk sheet. Part-part yang digunakan yaitu inner case. Proses ini menggunakan mesin dengan cutter yang berbentuk drill.

7. Proses Case Middle Screw Tightening & Light Guide Setting

Merupakan proses pemasangan screw pada inner case ke pcb. Part-part yang digunakan pada proses ini adalah light guide dan screw WB tapping ukuran 2,3 x 8. Point penting yang perlu diperhatikan antara lain kekencangan screw 2,2 – 6,0 kgf.cm, light terpasang rapat dan tidak patah, screw rapat terpasang lengkap 3 pcs dan tidak dol.

8. Proses LCD Setting

Proses ini adalah proses pemasangan LCD pada pcb, dimana proses ini dilakukan untuk memasangkan LCD pada pcb, pada proses ini sering terjadi NG pin LCD bengkok.

9. Proses LCD Soldering

Sebelum melakukan proses ini terlebih dahulu pastikan mesin dalam kondisi suhu sesuai dengan standar yang sudah ditentukan, proses ini merupakan proses penyolderan pin-pin LCD, pada proses ini dilakukan langkah-langkah dengan benar :

a. Persiapan produksi

Sebelum proses produksi dilakukan cek suhu terlebih dahulu, kemudian ambil part yang akan disolder dan letakan pada jig, pastikan swith pada mesin dalam posisi 360 derajat selsius, letakkan soldering iron dan panaskan bidang terminal yang akan di solder, kemudian beri timah sebagai penguat antara keduanya agar tidak terlepas.Waktu solder 3 detik dan pastikan pin LCD tersolder seluruhnya.

b. Mesin

Pada proses solder setting mesin (station soldering) pada posisi 360 derajat selsius, kemudian cek suhu dari station solder tersebut.

10. Proses Coating

Fungsi dari proses coating adalah untuk menjaga kelembapan part – part penting seperti IC dan lain – lain, dan mencegah terjadinya short karena solder ball. Point yang perlu diperhatikan adalah cairan coating tepat dan merata pada seluruh area coating dan tidak meleber. Cairan coating dinamakan araldite.

11. Proses FCT Inspection

Proses FCT Inspection berfungsi sebagai yang mengisi program IC yang ada pada PCB tersebut dan memeriksa part – part terpasang sesuai dengan typenya. Kepanjangan dari FCT adalah Function Circuit Tester.

12.Proses Final Inspection & Packing

Proses ini merupakan proses tahapan terakhir, dimana pada proses ini dilakukan pengecekan secara visual. Dari beberapa proses assy secara visual dicek keseluruhannya. Hasil pemeriksaan inilah yang akan menentukan boleh tidaknya sebuah hasil produksi dapat di kirim ke proses berikutnya.

Karena hanya barang – barang yang bermutu baik dan memenuhi standar saja yang lulus uji pemeriksaan, sementara barang – barang yang tidak memenuhi standar disingkirkan. Dengan demikian sejak awal kita telah melakukan pemeriksaan yang ketat, sehingga barang-barang yang bermutu baiklah yang dapat sampai ke tangan konsumen.

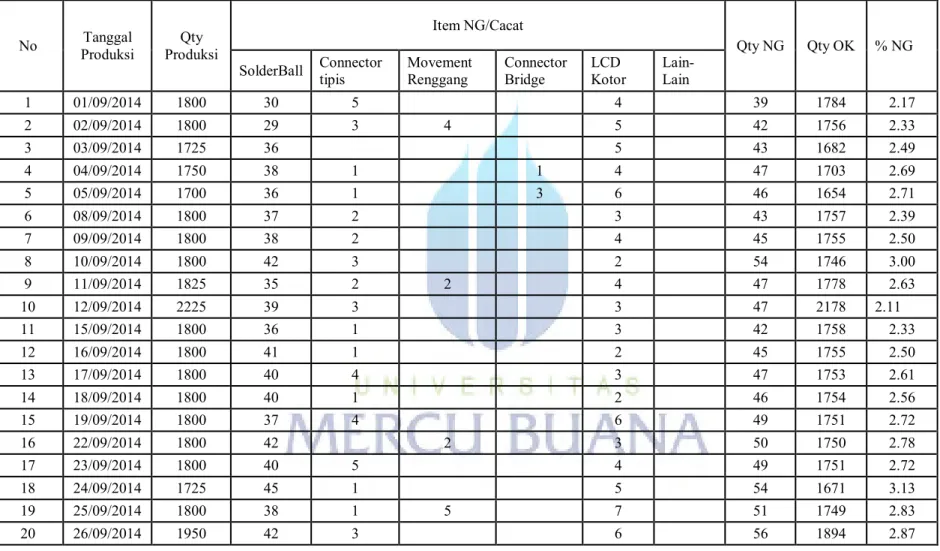

4.5. Pengumpulan Data

Berdasarkan dari data yang diperoleh, untuk jenis NG/ Cacat (defect) pada part PCB di Line PSMT di bagi menjadi lima jenis cacat, yaitu sebagai berikut :

1. Solder Ball

Solder ball terjadi disebabkan oleh adanya sisa dari proses penyolderan timah pada proses connector soldering. Bentuk jenis NG ini berupa bola-bola solder hasil dari sisa proses soldering yang tidak dibersihkan oleh operator.

2. Connector Tipis

Merupakan jenis cacat yang terjadi dikarenakan proses connector soldering yang tidak sempurna. Operator kurang memberi timah yang cukup pada bidang solder yang bernama connector sehingga mengakibatkan hasil solder menjadi tipis.

3. Movement Renggang

Merupakan jenis cacat yang terjadi dikarenakan proses movement soldering yang tidak sempurna. Biasanya jenis cacat ini terjadi dikarenakan jig dari proses movement soldering tidak berfungsi dengan baik sebagaimana mestinya sehingga hasil press movement menjadi renggang.

4. Connector Bridge

Merupakan jenis cacat yang terjadi dikarenakan proses soldering connector yang tidak sempurna. Biasanya jenis cacat ini terjadi dikarenakan cara soldering dari operator yang kurang baik sehingga mengakibatkan hasil proses soldering connector menjadi bridge.

5. LCD Kotor

Merupakan jenis cacat yang terjadi dikarenakan proses pemasangan LCD yang kurang sempurna. Biasanya terjadi dikarenakan cara pemasangan LCD yang tidak melalui proses pembersihan LCD yang menggunakan angin.

6. Lain-lain

Merupakan cacat yang bukan termasuk dari kelima jenis cacat di atas seperti, solder movement tipis, LCD gompal, dan lain-lain.

Berikut ini adalah data cacat dari produk line PSMT 3 tipe 1PA yang diperoleh dari laporan produksi tiap bulan.

Tabel 4.1 Jumlah Cacat produk PSMT 1PA bulan September 2014

No Produksi Tanggal Produksi Qty

Item NG/Cacat

Qty NG Qty OK % NG SolderBall Connector tipis Movement Renggang Connector Bridge LCD Kotor Lain-Lain

1 01/09/2014 1800 30 5 4 39 1784 2.17 2 02/09/2014 1800 29 3 4 5 42 1756 2.33 3 03/09/2014 1725 36 5 43 1682 2.49 4 04/09/2014 1750 38 1 1 4 47 1703 2.69 5 05/09/2014 1700 36 1 3 6 46 1654 2.71 6 08/09/2014 1800 37 2 3 43 1757 2.39 7 09/09/2014 1800 38 2 4 45 1755 2.50 8 10/09/2014 1800 42 3 2 54 1746 3.00 9 11/09/2014 1825 35 2 2 4 47 1778 2.63 10 12/09/2014 2225 39 3 3 47 2178 2.11 11 15/09/2014 1800 36 1 3 42 1758 2.33 12 16/09/2014 1800 41 1 2 45 1755 2.50 13 17/09/2014 1800 40 4 3 47 1753 2.61 14 18/09/2014 1800 40 1 2 46 1754 2.56 15 19/09/2014 1800 37 4 6 49 1751 2.72 16 22/09/2014 1800 42 2 3 50 1750 2.78 17 23/09/2014 1800 40 5 4 49 1751 2.72 18 24/09/2014 1725 45 1 5 54 1671 3.13 19 25/09/2014 1800 38 1 5 7 51 1749 2.83 20 26/09/2014 1950 42 3 6 56 1894 2.87

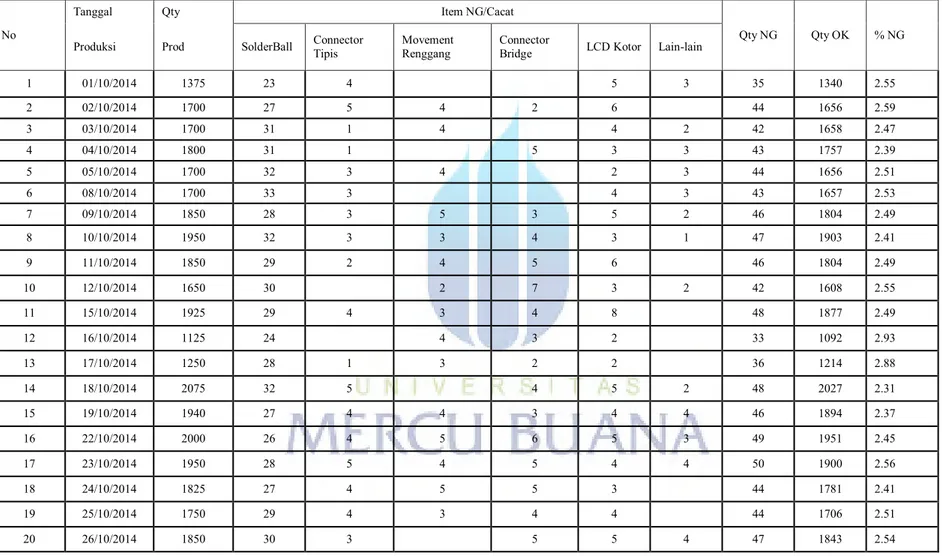

Tabel 4.2 Jumlah Cacat produk PSMT 1PA bulan Oktober 2014

No

Tanggal Qty Item NG/Cacat

Qty NG Qty OK % NG Produksi Prod SolderBall Connector Tipis Movement Renggang Connector Bridge LCD Kotor Lain-lain

1 01/10/2014 1375 23 4 5 3 35 1340 2.55 2 02/10/2014 1700 27 5 4 2 6 44 1656 2.59 3 03/10/2014 1700 31 1 4 4 2 42 1658 2.47 4 04/10/2014 1800 31 1 5 3 3 43 1757 2.39 5 05/10/2014 1700 32 3 4 2 3 44 1656 2.51 6 08/10/2014 1700 33 3 4 3 43 1657 2.53 7 09/10/2014 1850 28 3 5 3 5 2 46 1804 2.49 8 10/10/2014 1950 32 3 3 4 3 1 47 1903 2.41 9 11/10/2014 1850 29 2 4 5 6 46 1804 2.49 10 12/10/2014 1650 30 2 7 3 2 42 1608 2.55 11 15/10/2014 1925 29 4 3 4 8 48 1877 2.49 12 16/10/2014 1125 24 4 3 2 33 1092 2.93 13 17/10/2014 1250 28 1 3 2 2 36 1214 2.88 14 18/10/2014 2075 32 5 4 5 2 48 2027 2.31 15 19/10/2014 1940 27 4 4 3 4 4 46 1894 2.37 16 22/10/2014 2000 26 4 5 6 5 3 49 1951 2.45 17 23/10/2014 1950 28 5 4 5 4 4 50 1900 2.56 18 24/10/2014 1825 27 4 5 5 3 44 1781 2.41 19 25/10/2014 1750 29 4 3 4 4 44 1706 2.51 20 26/10/2014 1850 30 3 5 5 4 47 1843 2.54

Tabel 4.3 Jumlah Cacat produk PSMT 1PA bulan November 2014

No Tanggal Qty Prod Item NG/Cacat % NG

Produksi SolderBall Connector Tipis Movement Renggang Connecor Bridge LCD Kotor Lain-lain Qty NG Qty OK

1 01/11/2014 1975 29 2 4 4 1 40 1935 2.03 2 02/11/2014 1950 30 3 3 5 41 1906 2.10 3 03/11/2014 1850 27 3 5 4 7 46 1804 2.49 4 04/11/2014 1950 31 4 3 6 4 48 1902 2.46 5 05/11/2014 1850 27 2 4 5 3 41 1809 2.22 6 08/11/2014 1325 28 4 32 1293 2.42 7 09/11/2014 1350 23 3 3 2 31 1319 2.30 8 10/11/2014 1350 22 3 4 2 2 33 1317 2.44 9 11/11/2014 1350 26 3 3 3 35 1315 2.59 10 12/11/2014 1160 21 3 2 2 28 1132 2.41 11 15/11/2014 1350 22 5 3 4 34 1306 2.52 12 16/11/2014 1350 20 3 4 2 29 1321 2.15 13 17/11/2014 1370 26 3 2 2 33 1337 2.40 14 18/11/2014 1465 24 4 5 5 38 1427 2.59 15 19/11/2014 1060 25 3 4 32 1028 3.02 16 22/11/2014 550 11 2 3 16 534 2.91 17 23/11/2014 1700 26 3 5 6 40 1660 2.35 18 24/11/2014 640 13 2 3 18 622 2.81 19 25/11/2014 1350 27 4 3 34 1316 2.44 20 26/11/2014 1350 22 3 4 3 1 33 1317 2.52

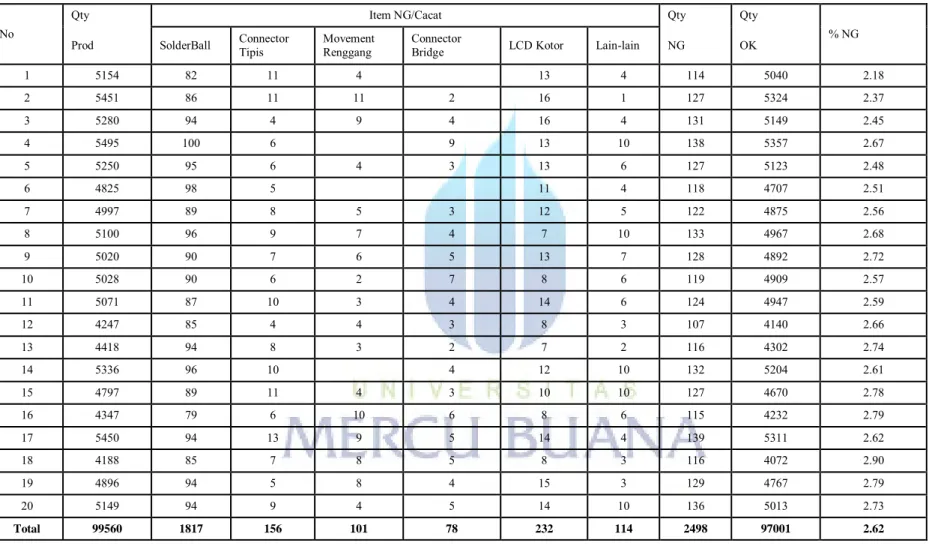

Tabel 4.4 Jumlah Cacat Produk PCB tipe 1PA selama 3 bulan

No

Qty Item NG/Cacat Qty Qty

% NG Prod SolderBall Connector Tipis Movement Renggang Connector Bridge LCD Kotor Lain-lain NG OK

1 5154 82 11 4 13 4 114 5040 2.18 2 5451 86 11 11 2 16 1 127 5324 2.37 3 5280 94 4 9 4 16 4 131 5149 2.45 4 5495 100 6 9 13 10 138 5357 2.67 5 5250 95 6 4 3 13 6 127 5123 2.48 6 4825 98 5 11 4 118 4707 2.51 7 4997 89 8 5 3 12 5 122 4875 2.56 8 5100 96 9 7 4 7 10 133 4967 2.68 9 5020 90 7 6 5 13 7 128 4892 2.72 10 5028 90 6 2 7 8 6 119 4909 2.57 11 5071 87 10 3 4 14 6 124 4947 2.59 12 4247 85 4 4 3 8 3 107 4140 2.66 13 4418 94 8 3 2 7 2 116 4302 2.74 14 5336 96 10 4 12 10 132 5204 2.61 15 4797 89 11 4 3 10 10 127 4670 2.78 16 4347 79 6 10 6 8 6 115 4232 2.79 17 5450 94 13 9 5 14 4 139 5311 2.62 18 4188 85 7 8 5 8 3 116 4072 2.90 19 4896 94 5 8 4 15 3 129 4767 2.79 20 5149 94 9 4 5 14 10 136 5013 2.73 Total 99560 1817 156 101 78 232 114 2498 97001 2.62

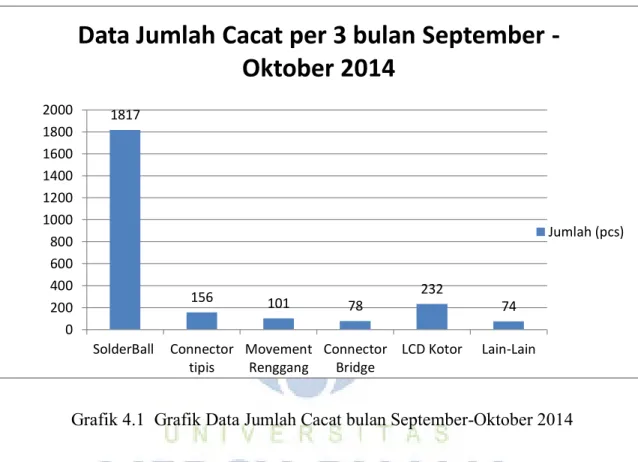

Untuk memudahkan pengamatan dalam melihat jumlah dari jenis kerusakan yang ada sesuai dengan tabel 4.4, maka langkah selanjutnya adalah membuat histogram. Data kerusakan yang adad disajikan dalam bentuk grafik balok yang dibagi berdasarkan jenis kerusakan masing-masing.

Grafik 4.1 Grafik Data Jumlah Cacat bulan September-Oktober 2014

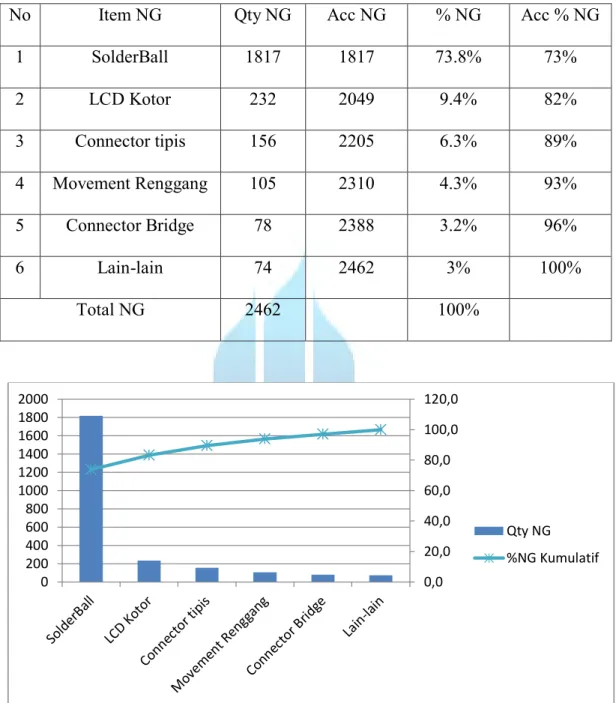

Dari data yang telah ditampilkan pada tabel 4.4, data tersebut diolah dan dibuatkan diagram pareto agar bisa diketahui jumlah NG / cacat yang terbesar untuk produk PCB Line PSMT tipe 1PA.

Berdasarkan data tersebut, maka dapat diketahui bahwa NG/Cacat solderball sebanyak 1817 merupakan jenis NG dengan jumlah terbesar dari keseluruhan NG/Cacat yang ada dalam proses pembuatan PCB tipe 1PA di Line PSMT 3.

1817 156 101 78 232 74 0 200 400 600 800 1000 1200 1400 1600 1800 2000 SolderBall Connector tipis Movement Renggang Connector Bridge LCD Kotor Lain-Lain

Data Jumlah Cacat per 3 bulan September -

Oktober 2014

Tabel 4.5 Prosentase Cacat produk PCB tipe 1PA selama 3 bulan

No Item NG Qty NG Acc NG % NG Acc % NG

1 SolderBall 1817 1817 73.8% 73% 2 LCD Kotor 232 2049 9.4% 82% 3 Connector tipis 156 2205 6.3% 89% 4 Movement Renggang 105 2310 4.3% 93% 5 Connector Bridge 78 2388 3.2% 96% 6 Lain-lain 74 2462 3% 100% Total NG 2462 100%

Grafik 4.2 Grafik Diagram Pareto Cacat Pada PCB tipe 1PA

Dari diagram pareto di atas, maka dapat diketahui bahwa permasalahan utama pada proses produksi PCB tipe 1PA adalah solderball. Maka penulis memfokuskan untuk membahas perbaikan cacat solderball pada pembahasan bab berikutnya. 0,0 20,0 40,0 60,0 80,0 100,0 120,0 0 200 400 600 800 1000 1200 1400 1600 1800 2000 Qty NG %NG Kumulatif

4.6. Pengolahan Data

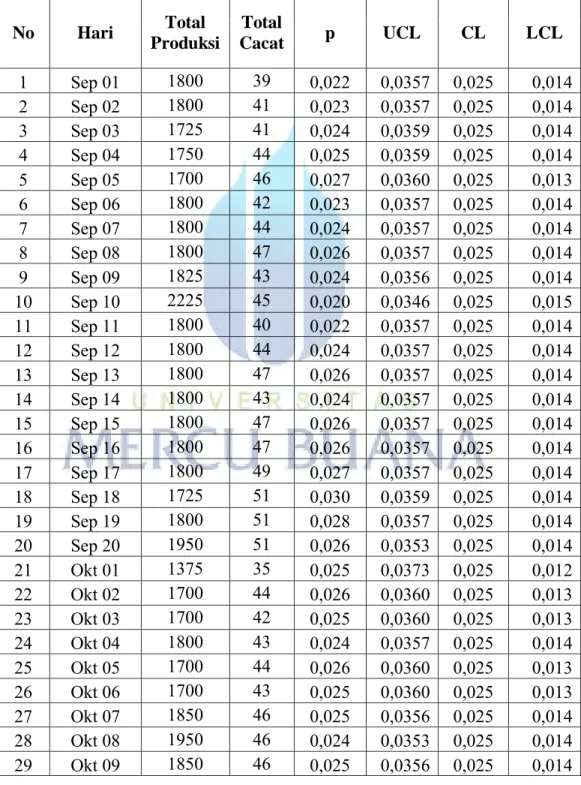

Untuk menentukan batas kendali atas (UCL) dan batas kendali bawah (LCL) maka diperlukan nilai rata-rata bagian cacat dengan perhitungan sebagai berikut:

Tabel 4.6 Tabel Peta kendali p

No Hari Total Produksi Total Cacat p UCL CL LCL 1 Sep 01 1800 39 0,022 0,0357 0,025 0,014 2 Sep 02 1800 41 0,023 0,0357 0,025 0,014 3 Sep 03 1725 41 0,024 0,0359 0,025 0,014 4 Sep 04 1750 44 0,025 0,0359 0,025 0,014 5 Sep 05 1700 46 0,027 0,0360 0,025 0,013 6 Sep 06 1800 42 0,023 0,0357 0,025 0,014 7 Sep 07 1800 44 0,024 0,0357 0,025 0,014 8 Sep 08 1800 47 0,026 0,0357 0,025 0,014 9 Sep 09 1825 43 0,024 0,0356 0,025 0,014 10 Sep 10 2225 45 0,020 0,0346 0,025 0,015 11 Sep 11 1800 40 0,022 0,0357 0,025 0,014 12 Sep 12 1800 44 0,024 0,0357 0,025 0,014 13 Sep 13 1800 47 0,026 0,0357 0,025 0,014 14 Sep 14 1800 43 0,024 0,0357 0,025 0,014 15 Sep 15 1800 47 0,026 0,0357 0,025 0,014 16 Sep 16 1800 47 0,026 0,0357 0,025 0,014 17 Sep 17 1800 49 0,027 0,0357 0,025 0,014 18 Sep 18 1725 51 0,030 0,0359 0,025 0,014 19 Sep 19 1800 51 0,028 0,0357 0,025 0,014 20 Sep 20 1950 51 0,026 0,0353 0,025 0,014 21 Okt 01 1375 35 0,025 0,0373 0,025 0,012 22 Okt 02 1700 44 0,026 0,0360 0,025 0,013 23 Okt 03 1700 42 0,025 0,0360 0,025 0,013 24 Okt 04 1800 43 0,024 0,0357 0,025 0,014 25 Okt 05 1700 44 0,026 0,0360 0,025 0,013 26 Okt 06 1700 43 0,025 0,0360 0,025 0,013 27 Okt 07 1850 46 0,025 0,0356 0,025 0,014 28 Okt 08 1950 46 0,024 0,0353 0,025 0,014 29 Okt 09 1850 46 0,025 0,0356 0,025 0,014

30 Okt 10 1650 44 0,027 0,0362 0,025 0,013 31 Okt 11 1925 48 0,025 0,0353 0,025 0,014 32 Okt 12 1125 33 0,029 0,0386 0,025 0,011 33 Okt 13 1250 36 0,029 0,0379 0,025 0,012 34 Okt 14 2075 48 0,023 0,0350 0,025 0,015 35 Okt 15 1940 46 0,024 0,0353 0,025 0,014 36 Okt 16 2000 49 0,025 0,0351 0,025 0,014 37 Okt 17 1950 50 0,026 0,0353 0,025 0,014 38 Okt 18 1825 44 0,024 0,0356 0,025 0,014 39 Okt 19 1750 44 0,025 0,0359 0,025 0,014 40 Okt 20 1850 47 0,025 0,0356 0,025 0,014 41 Nov 01 1975 40 0,020 0,0352 0,025 0,014 42 Nov 02 1950 41 0,021 0,0353 0,025 0,014 43 Nov 03 1850 46 0,025 0,0356 0,025 0,014 44 Nov 04 1950 48 0,025 0,0353 0,025 0,014 45 Nov 05 1850 41 0,022 0,0356 0,025 0,014 46 Nov 06 1325 32 0,024 0,0375 0,025 0,012 47 Nov 07 1350 31 0,023 0,0374 0,025 0,012 48 Nov 08 1350 33 0,024 0,0374 0,025 0,012 49 Nov 09 1350 35 0,026 0,0374 0,025 0,012 50 Nov 10 1160 28 0,024 0,0384 0,025 0,011 51 Nov 11 1350 34 0,025 0,0374 0,025 0,012 52 Nov 12 1350 29 0,021 0,0374 0,025 0,012 53 Nov 13 1370 33 0,024 0,0373 0,025 0,012 54 Nov 14 1465 38 0,026 0,0369 0,025 0,013 55 Nov 15 1060 32 0,030 0,0390 0,025 0,010 56 Nov 16 550 16 0,029 0,0446 0,025 0,005 57 Nov 17 1700 40 0,024 0,0360 0,025 0,013 58 Nov 18 640 18 0,028 0,0431 0,025 0,006 59 Nov 19 1350 34 0,025 0,0374 0,025 0,012 60 Nov 20 1350 33 0,024 0,0374 0,025 0,012 Total 99560 2462

Berdasarkan hasil perhitungan batas kendali atas (UCL) dan batas kendali bawah (LCL), maka data diatas dapat digambarkan dengan peta kendali P sebagai berikut :

Grafik 4.3 Peta kendali P

Berdasarkan grafik peta kendali p diatas menunjukkan bahwa dari total 60 hari produksi batas kendali atas (UCL) dan batas kendali bawah (LCL) masih berada di dalam peta kendali. 0 0,005 0,01 0,015 0,02 0,025 0,03 0,035 0,04 0,045 0,05 1 4 7 1013161922252831343740434649525558 UCL CL LCL prosentase kesalahan (p)