32

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1. Profil Perusahaan

Lebih dari 51 tahun yang lalu, PT. Gajah Tunggal Tbk. sebagai produsen ban kendaraan bermotor telah sadar untuk membangun teknologi yang solid dan mandiri didalam meningkatkan kemampuannya. Itulah sebabnya didalam mewujudkan keinginannya, beberapa upaya khusus telah dilakukan oleh manajemen dan masih berlanjut sampai saat ini (Continual Improvement).

Berawal dari Technical Cooperation dengan IRC, Japan di tahun 1972 PT. Gajah Tunggal Tbk. mengembangkan produksi ban sepeda motor dan juga scooter, dan untuk lebih menyerap teknologi ban (tire) terutama dalam hal desain, proses dan lain-lain. PT. Gajah Tunggal Tbk. menjalin kerjasama teknik dengan Yokohama Rubber Company, Japan selama 15 tahun (1980 s/d 1995) dalam wujud Technical Assistance Agreement (TAA).

Sesuai dengan tuntutan perkembangannya, kebutuhan akan sumber daya manusia (SDM) yang handal dan terlatih. PT. Gajah Tunggal Tbk. pada tahun 1981, mendirikan sebuah lembaga pendidikan magang 3 tahun, untuk Teknik Industri sampai mendapat akreditasi dari pemerintah tahun 1995 menjadi D-III

Politeknik yang bekerjasama dengan ITB-Bandung dan diberi nama “Politeknik Gajah Tunggal”.

Untuk menyeragamkan dan mengembangkan SDM dalam pengetahuan dan teknologi ban (Tire knowledge & Technology), lebih luas lagi, PT. Gajah Tunggal Tbk. telah mengirimkan ratusan karyawannya ke manca negara, terutama ke YRC Jepang untuk menjalankan “Overseas Training”.

PT. Gajah Tunggal Tbk. juga melakukan pengembangan SDM di lini manajemen madya, dengan mengadakan in-house training bekerjasama dengan Perguruan Tinggi Manajemen secara berkala dalam hal Manajemen Operasi, Manajemen Effektifitas maupun Manajemen Komunikasi dan lain-lain yang berhubungan dengan industri, sebelum PT. Gajah Tunggal Tbk. membentuk “Coorporate Training ” sendiri.

Oleh karena kekokohan dan keseriusan didalam menjalankan usahanya, PT. Gajah Tunggal Tbk. telah dipercaya oleh pabrik ban kelas dunia untuk membuat dan mensupply produk merk Michelin, Bridgestone, Nokia dan lain-lain, yang secara langsung juga mentransfer Tire Knowhownya. Jadi tidaklah heran kalau PT. Gajah Tuggal Tbk. adalah satu-satunya perusahaan ban lokal yang dapat membuat ban salju (Snow Tire) di Indonesia.

PT. Gajah Tunggal Tbk. juga melakukan kerjasama analisa dalam pengembangan mutu produk dengan Raw Material Supplier, baik yang didalam maupun diluar negeri khususnya dengan USA.

Seiring dengan kemajuan teknologi yang sangat pesat, PT. Gajah Tunggal Tbk. merasa perlu memback-up segala upaya yang sudah dilakukan itu, melalui informasi teknologi ban dan referensi yang baru (up to date), dimana untuk itu

PT. Gajah Tunggal Tbk. melakukan “Confidential Agreement” dengan Smithers Scientific Inc, USA.

PT. Gajah Tunggal Tbk. sangatlah menyadari bahwa didalam memenuhi kepuasan pelanggan, harus terus berusaha untuk menghasilkan desain produk yang baik dan bermutu, dan untuk membuktikan hal itu produk-produk yang dihasilkan sudah teruji dan mendapatkan sertifikasi yang diantaranya adalah SNI , I-037 dari Inmetro-Brazil, PS-Mark dari BPS-Phillipine, E-Mark dari ECE-Europe, DOT Y9-USA, ISO 14001 dan sebagainya yang sebagian besar untuk kategori ban radial. Selain itu PT. Gajah Tungal Tbk. juga akan selalu memperhatikan pelayanan kepada pelanggan, dengan selalu cepat mengantisipasi setiap keinginan-keinginan pelanggan dan menyesuaikannya dalam pengembangan produk, dimana hal ini terbukti dengan banyaknya produk yang langsung dengan cepat didesain sendiri oleh PT. Gajah Tunggal Tbk.

Dari komitmen tersebut diatas sudah menjadi jelas bahwa PT. Gajah Tunggal Tbk. bermaksud menyumbangkan suatu bentuk kemajuan Teknologi melalui industri ban, dengan berusaha membentuk manusia Indonesia yang terdidik baik, sehingga membawa nama Indonesia dimata dunia melalui produk PT. Gajah Tunggal Tbk. yang sudah terkenal dilebih dari 88 negara diseluruh dunia. Dan berdasarkan itu juga PT. Gajah Tunggal Tbk. selalu mempunyai keyakinan besar untuk berkembang di negeri sendiri.

Selanjutnya sebagai wujud dari komitmen dan konsistensi PT. Gajah Tunggal Tbk. yang dituangkan dalam penerapan sistem mutunya, sebagai kelanjutan untuk menyambut era globalisasi di dunia industri (Lokal/Export Market), mengantisipasi persaingan produk sejenis yang semakin ketat, juga

untuk menambah sales point serta membentuk SDM yang handal, maka manajemen PT. Gajah Tunggal Tbk. mengambil kebijaksanaan untuk mengadopsi Manajemen Sistem Mutu ISO/ TS 16949 yang bisa dikatakan sebagai tindakan “Continual Improvement” setelah mengadopsi Sistem Mutu QS-9000, di samping sertifikasi-sertifikasi produk yang sudah diperolehnya, seperti yang telah disebutkan sebelumnya.

Dari uraian diatas, dapat disimpulkan bahwa ISO/ TS16949 adalah mutlak perlu untuk PT. Gajah Tunggal Tbk, karena selain metoda yang dipergunakan berdasarkan pendekatan proses pelanggan / customer oriented process, analisa performance, juga fokus kepada pelanggan, dimana selain menjadi dasar manajemen mutu perusahaan secara internal, juga menjadi komitmen yang ditawarkan kepada pelanggan melalui Company / Quality Policy yaitu Dengan komitmen dan konsistensi untuk memenuhi kepuasan pelangan serta demi tercapainya kondisi yang sehat dengan cara meningkatkan kinerja manajemen dalam hal- hal sebagai berikut:

1. Meningkatkan kompetensi Sumber Daya Manusia 2. Inovasi Produk

3. Pelayanan yang prima

4. Taat dan patuh pada peraturan serta persyaratan yang berlaku 5. Mencegah kecelakaan kerja

6. Mencegah pencemaran lingkungan

4.1.1. Lokasi Perusahaan

PT. Gajah Tunggal Tbk. berkantor pusat di Wisma Hayam Wuruk lantai 10 jalan Hayam Wuruk 8, Jakarta. Sedangkan untuk pabriknya, PT. Gajah Tunggal

Tbk. Berada di Kawasan Industri Gajah Tunggal, desa Pasir Jaya, kecamatan Jatiuwung, Tangerang, Banten. Hingga kini perusahaan PT Gajah Tunggal Tbk. berdiri di atas lahan seluas kurang lebih 288 Ha dengan luas bangunan 248.296 m2

4.1.2. Struktur Organisasi dan Spesifikasi Produk

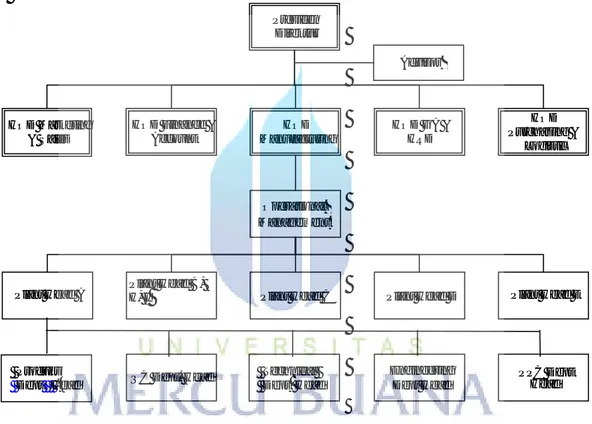

Gambar di bawah ini adalah struktur organisasi di PT Gajah Tunggal Tbk.

Gambar 4.1. Struktur Organisasi PT. Gajah Tunggal Tbk. Struktur PT. Gajah Tunggal Tbk. terdiri dari tujuh plant yang masing – masing plant nya mempunyai produk sendiri – sendiri. Adapun perincian produk tiap plant adalah sebagai berikut :

Plant A : Auto Mobile Bias Tire Plant B,H,I : MC/SC Tire an Tube Plant C : Auto Mobile Tube ; Bladder Plant D : Radial Tire

Presiden Direktur

HOD Marketing & Sales

HOD Finance & Account HOD Manufacturing HOD GA & HRD HOD Purchasing & Logistic Advisor Operational Management

Plant Head A Plant Head B, H, I Plant Head C Plant Head D Plant Head E

Produksi

Dept Head. QC Dept. Head

Technical Dept Head Engineering Dept Head PPC Dept Head

Plant E : Flap ; Rimband ;Reclaimer & Crumb Rubber

Sehubungan dengan tema dan pembatasan masalah pada penyusunan tugas akhir ini, maka kita akan membahas lebih lanjut tentang produk PT. Gajah Tungal Tbk. Plant D khususnya di proses produksi Building.

4.2. Pengetahuan Ban Radial 4.2.1 Spesifikasi Produk

Produk ban yang dihasilkan dan dipasarkan oleh Plant D Radial sampai saat ini antara lain:

1. Automotive Passenger Radial Tire

Ban radial ini digunakan untuk mobil-mobil berpenumpang dan sejenisnya (mobil dengan beban orang), antara lain: Champiro, Savero, Precciro, Classiro, Winter Tire, Field Hunter, GTR 378, GTR 70, dan lain-lain.

2. Light Truck Radial Tire

Ban radial ini digunakan untuk mobil-mobil dengan beban berat, misalnya untuk pengangkutan barang. Jenis dari ban radial ini adalah Max Miller.

3. Ban-ban dari perusahaan lain

Ban ini dipesan oleh perusahaan lain karena Plant D mampu menghasilkan ban dengan kualitas sebagaimana yang dikehendaki oleh perusahaan tersebut. Perusahaan luar negeri yang mempercayakan produknya dibuat oleh Plant D Radial adalah Nokian Eropa ,Nordman, Michellin, dan Bridgestone.

4.2.2 Fungsi Utama Ban

Ban memiliki beberapa fungsi utama diantaranya : 1. Penghubung Kendaraan Dengan Jalan

Fungsi utama dari sebuah ban adalah sebagai media perantara antara kendaraan dengan jalan raya.

2. Menahan Beban Kendaraan

Beban pada kendaraan menyebabkan ban menjadi bengkok hingga tekanan rata-rata kontak area seimbang dengan pressure angin internal dari ban. Beban yang tinggi/ berat membutuhkan area kontak yang lebih banyak (lebih bengkok) atau pressure angin yang lebih tinggi. Area kontak yang besar biasanya membutuhkan ban yang besar. Sehingga industri mengeluarkan persyaratan standar untuk itu.

3. Menyerap Ketidakteraturan Jalan

Kemampuan dari kendaraan untuk berjalan, berhenti, dan berbelok dari gesekan antara jalan dengan ban. Design dari tread dibutuhkan untuk menyesuaikan dengan kondisi cuaca, apakah kering, basah, bersalju, dan permukaan es.

4. Pergeseran/ Gesekan Dengan Permukaan Jalan

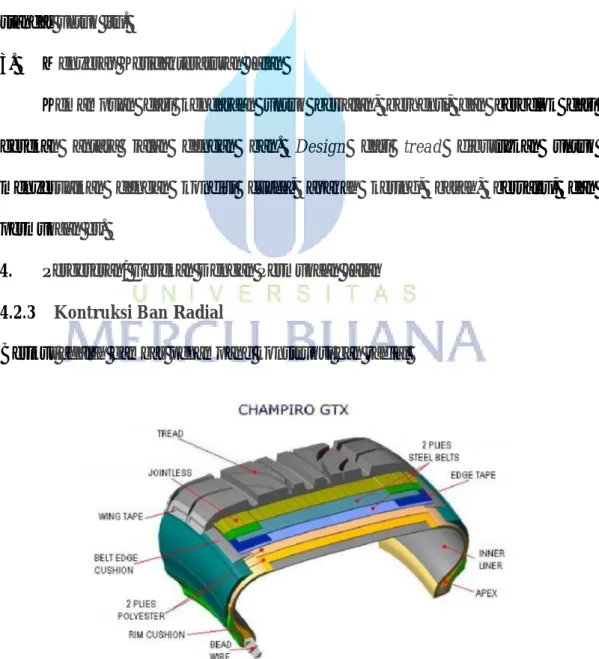

4.2.3 Kontruksi Ban Radial

Berikut adalah gambar penampang konstruksi ban radial

Komponen penyusun ban radial diantaranya adalah sebagai berikut :

1. Tread

Secara umum tread dapat dibagi menjadi tiga bagian yang mempunyai masing-masing fungsi yang berbeda dan juga jenis compound yang berbeda pula yaitu:

1. Cap Tread

Merupakan bagian dari tread yang secara langsung kontak dengan jalan sehingga harus mempunyai ketahanan yang tinggi terhadap external force dan kondisi lingkungannya serta sebagai medium yang mentransmit driving dan braking force.

Cirri-cirinya:

a. Tahan untuk pemakaian yang lama (tread wear resistance)

b. Tahan terhadap sayatan benda tajam saat pemakaian (cut resistance) c. Tahan terhadap retak (crack resistance)

d. Mempunyai sifat meredam kejutan (shock absorbing characteristic) e. Mempunyai sifat menyebarkan kejutan (shock dispersing properties) f. Mempunyai koefisien gesek yang baik terhadap jalan (braking and

driving characteristic)

g. Mempunyai sifat yang dapat menyerap panas (heat dissipation properties)

h. Mempunyai sifat yang dapat mengarahkan air (drain off/ hydro planning resistance)

i. Soft compound, baik untuk riding comfort j. Hard compound, baik untuk handling stability

k. Thin under tread compound, baik untuk handling stability 2. Under tread

Yaitu bagian bawah dari tread yang menghubungkan cap tread dengan steel belt. Fungsi dari under tread :

a. Memperbaiki sifat tahan terhadap potongan dan retak dari pada tread b. Mencegah masuknya oli dari tread ke steel belt

c. Menambah adhesion antara belt dan cap tread d. Penyerapan panas rendah

e. Rendah dari kandungan oli 3. Wing Tip

Yaitu bagian ujung dari tread. Berfungsi sebagai penghubung antara tread dan sidewall, sehingga didapatkan sambungan yang homogen, tidak ada crack antara ujung tread dengan sidewall.

Untuk konstruksi tertentu (SOC/ Side Over Cap), tread tidak memiliki wing tip, karena ujung tread ditutup oleh sidewall. Konstruksi seperti ini sering digunakan untuk size ukuran kecil.

Untuk konstruksi COS/ Cap Over Side, ujung dari wingtip tidak boleh melebihi PDW, guna menghindari terjadinya crack pada ujung wingtip tersebut.

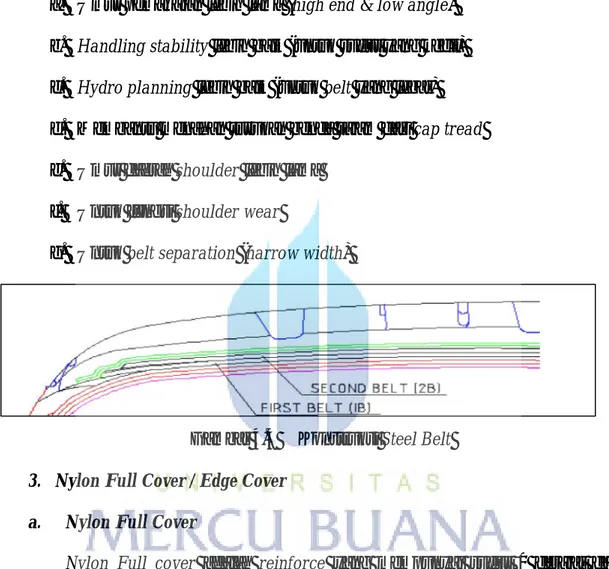

2. Steel Belt

Merupakan lembaran cord yang terbentang antara full cover dan carcass. Fungsi dari steel belt adalah:

a. Umur pemakaian lebih lama (high end & low angle) b. Handling stability lebih baik (untuk sudut yang kecil) c. Hydro planning lebih baik (untuk belt yang lebar) d. Membantu menahan tusukan benda tajam dari cap tread e. Umur daerah shoulder lebih lama

f. Untuk fungsi shoulder wear

g. Untuk belt separation (narrow width)

Gambar 4.4 Konstruksi Steel Belt

3. Nylon Full Cover / Edge Cover a. Nylon Full Cover

Nylon Full cover adalah reinforce yang mempunyai sudut 0 derajat dan melingkar disekeliling tire diatas steel belt.

Fungsi dari full cover tersebut adalah :

1) Tahan terhadap sayatan benda tajam ( Cut Resistance ) 2) Mencegah korosi pada steel belt akibat masuknya air. 3) Menambah handling & Stability cornering force

b. Nylon Edge Cover

Fungsi dari Nylon Edge Cover adalah :

1) Menambah handling & stability cornering force 2) Memperbaiki endurance pada high Speed.

3) Untuk konstruksi nylon edge cover atau nylon full cover yang biasa digunakan dapat dilihat seperti gambar berikut :

Gambar 4.5 Konstruksi Nylon Full Cover dan Edge Cover

Untuk dewasa ini, guna mengurangi effect pada uniformity yang ditimbulkan akibat adanya sambungan full cover ( NF ), maka digunakan Jointless ( JF/JEJF/2JF ).

4. Side Wall,Belt Edge Cushion dan Rim Cushion a. Side Wall

Sidewall adalah karet bagian luar yang terbentang antara tread dan bead . Fungsi dari sidewall tersebut adalah sebagai berikut :

1) Melapisi carcass dari shoulder area ke rim cushion dan area bead. 2) Untuk komoditi saat dihias dengan white ribbon atau white letter. 3) Untuk tempat marking ( load, E mark. Etc )

4) Menjaga tusukan benda tajam dari samping. 5) Tahan tekukan pada beban berat dan tahan lama.

6) Sebagai absorber, kekerasan & keempukan Radial. 7) Tahan terhadap retak (Crack resistance )

8) Tahan potongan benda tajam ( Cut Resistance ) 9) Stain Resistance ( White Ribbon & white letter area )

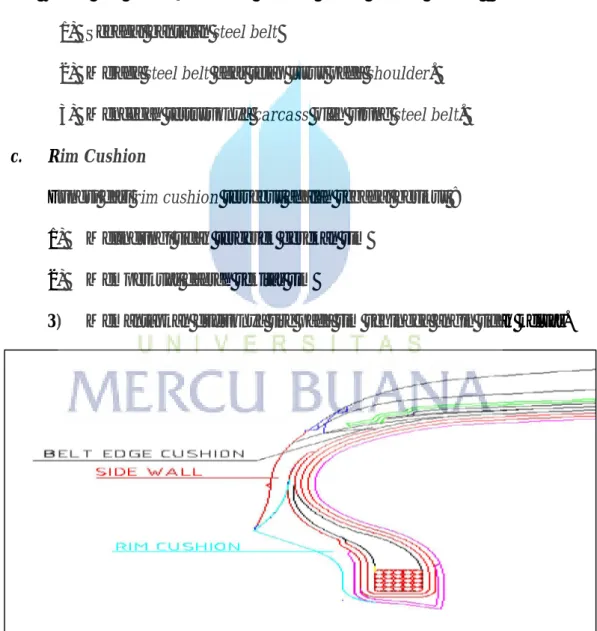

b. Belt Edge Cushion

BEC adalah karet yang terdapat diujung s/w, antara carcass dan ujung steel belt. Fungsi dari belt edge cushion tersebut adalah sebagai berikut :

1) Sebagai bantalan steel belt

2) Mejaga steel belt agar tetap lurus pada shoulder. 3) Mencegah tertusuknya carcass oleh ujung steel belt.

c. Rim Cushion

Fungsi dari rim cushion tersebut adalah sebagai berikut : 1) Melindungi tidak tergesek gesekan rim

2) Memperkuat daerah sekitar rim

3) Memantapkan duduknya tire pada rim sehingga angin tidak keluar.

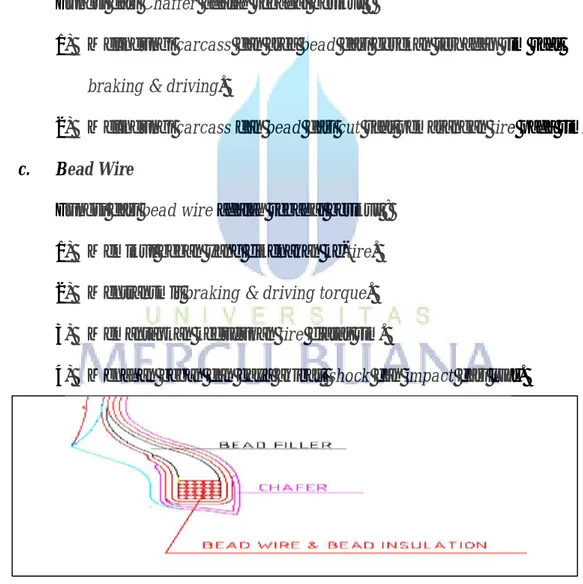

5. Bead Filler, Chaffer, Bead Wire a. Bead Filler

Fungsi dari Bead Filler adalah sebagai berikut : 1) Memberikan riginity pada sekitar bead area. 2) Untuk handling stability (high & hard filler). 3) Agar lateral spring constant (high filler).

b. Chaffer

Fungsi dari Chaffer adalah sebagai berikut :

1) Melindungi carcass dan area bead dari gesekan terhadap rim saat braking & driving.

2) Melindungi carcass dan bead dari cut saat pemasangan tire pada rim.

c. Bead Wire

Fungsi dari bead wire adalah sebagai berikut : 1) Memikul beban yang dikenakan ke-tire. 2) Mentransmit braking & driving torque. 3) Memantapkan kedudukan tire diatas rim.

4) Menahan beban dan gaya akibat shock dan impact dari luar.

Gambar 4.7 Konstruksi Bead Filler, Chaffer, Bead Wire

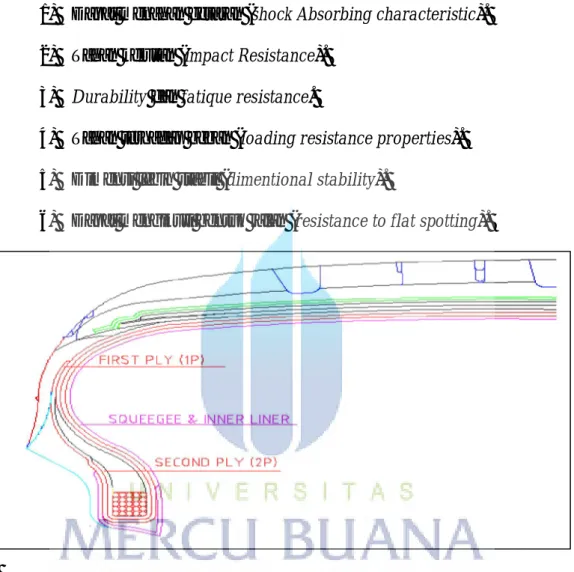

6. Ply atau Carcass

1) Menahan tekanan angin dari dalam 2) Sebagai rangka yang menyangga beban. Ciri-ciri Carcass :

1) Dapat menahan getaran (shock Absorbing characteristic). 2) Tahan kejutan (impact Resistance).

3) Durability dan fatique resistance.

4) Tahan terhadap beban (loading resistance properties). 5) Dimensi lebih stabil (dimentional stability).

6) Dapat mengikuti bentuk jalan (resistance to flat spotting).

Gambar 4.8 Konstruksi Ply atau Carcass dan Sequeege

7. Squeege dan Inner Linner

Fungsi dari squeegee dan inner liner adalah untuk menjaga internal air pressure. Untuk hal tersebut ia harus mempunyai sifat fermeabilitas yang baik, sehingga tidak dapat dilalui oleh udara.

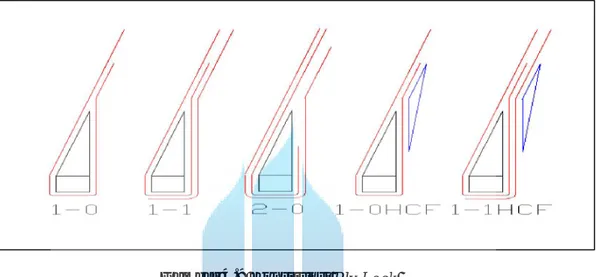

8. Ply Lock

Ply lock adalah sebuah aturan yang ditentukan atas dasar kebutuhan tire performance, yang mana Ply Lock tidak dibatasi oleh mesin tire building yang dipakai. Secara umum Ply Lock ( konstruksi ply ) dapat dilihat pada gambar berikut :

Gambar 4.9 Konstruksi Ply Lock

Masing-masing tipe memiliki keuntungan dan kerugian masing-masing yaitu : a. Ply Lock 1-0

Keuntungannya adalah sebagai berikut : 1) Konstruksi lebih ringan

2) Part lebih sedikit 3) Material cost rendah

Sedangkan kerugiannya adalah sebagai berikut : 1) Lateral riginity rendah

2) Crack resistance rendah

3) Turn up edge separation resistance rendah b. Ply Lock 1-1

1) Konstruksi ringan

2) Turn up edge separation resistance tinggi Sedangkan kerugiannya adalah sebagai berikut : 1) Lateral riginity lebih rendah dari Ply Lock 2-0 c. Ply Lock 2-0

Keuntungannya adalah sebagai berikut :

1) Lateral riginity lebih tinggi dibanding 1-0 dan 1-1

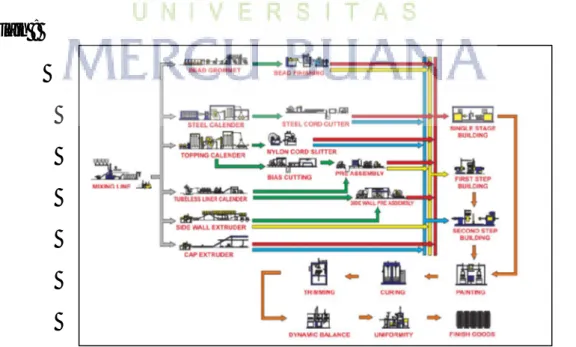

4.3. Proses Produksi Ban Radial

Yang dimaksud dengan mesin adalah suatu peralatan yang digerakkan oleh suatu kekuatan/tenaga yang dipergunakan untuk membantu manusia dalam mengerjakan produk atau bagian-bagian produk tertentu, (Sofjan, 1993 : 103).

Proses pembuatan tire terbagi atas beberapa proses yang masing-masing proses pembuatannya menggunakan mesin dan tempat yang berbeda.

Tire terbentuk setelah semua proses dari awal sampai akhir proses dilakukan dengan benar, tentang proses pembuatan tire secara menyeluruh antara lain :

4.3.1. Departemen Mixing

Departemen Mixing adalah bagian yang bertugas melakukan proses mengolah bahan-bahan berupa karet (rubber), Carbon, Powder/ Chemical, dan Oil dengan menggunakan mesin Banbury Mixing (Mesin DBM) sehingga menghasilkan Compound yang akan digunakan untuk proses pembuatan ban selanjutnya.

Proses pembuatan coumpond dilakukan dalam 3 tahap yaitu:

Tahap I dinamakan M.B. ( Master Batch ) Material : Rubber, Carbon & Zink Oxide.

Melalui proses mixing + 4 menit atau sesuai dengan spesifikasi pada temperatur tertentu + 165 0 C Compound tersebut Dump.

Tahap II dinamakan B.O. ( Belum Obat )

Material : Rubber, Carbon, Oil Dutrex dan Chemical. Melalui proses mixing sama dengan Tahap I

Tahap III dinamakan S.O. ( Sudah Obat )

Material : Penambahan lagi Chemical setelah Comp’d proses B.O. melewati Ageing Time. Melalui proses mixing + 3 menit atau sesuai spesifikasi pada temperatur tertentu + 100 0 C Compound tersebut Dump.

Setelah selesai memproses S.O. menghasilkan berbagai jenis Compound antara lain untuk :

1. Textile Calender - Cup Tread Extruder 2. Steel Calender - Side Wall Extruder 3. Steelastic - Inner Linner

5. Bead Apex - Ply 6. Nylon Edge Cover 7. Nylon Full Cover 8. Chaffer

9. Jointless

Untuk lebih mengefektifkan kinerjanya saat ini Departemen Mixing dari beberapa plant dilebur menjadi satu dan dikelola oleh satu manajemen tersendiri sehingga terbentuk plant tersendiri yang disebut Plant Mixing Center.

4.3.2. Departemen Topping Calender

Departemen Topping Calender adalah bagian yang bertugas melakukan proses melapisi kain ban (tyre cord) dengan compound menggunakan mesin Topping Calender (Mesin DTL), sehingga menghasilkan treatment polyester.

4.3.3. Departemen Steel Calender

Departemen Steel Calender adalah bagian yang bertugas melakukan proses melapisi kawat baja (steel cord) dengan compound menggunakan mesin Steel Calender (Mesin DTL), sehingga menghasilkan treatment steel.

4.3.4. Departemen Bias / Radial Cutting

Departemen Bias Cutting adalah bagian yang bertugas melakukan proses pemotongan treatment dari divisi topping calendar menjadi lembaran-lembaran dengan sudut 90 derajat dan lebar tertentu (sesuai spesifikasi) yang disebut dengan ply.

4.3.5.Departemen Extruder

1. Tread Extruder

Tread extruder adalah proses pembuatan compound menjadi tread sesuai dengan cetakan dan sizenya.

2. Sidewall Extruder

Sidewall extruder adalah proses pembuatan compound menjadi SW sesuai dengan cetakan dan size-nya.

3. Tubeless Calender

Tubeless Calender adalah proses pembuatan compound menjadi tubeless yang berfungsi sebagai lapisan pengganti ban dalam mobil.

4.3.6. Departemen Bead Grommet

Departemen ini bertugas membuat bead. Pembuatannya dilakukan dengan dua proses yaitu:

1. Bead Forming

Pada bagian ini memproses pelapisan Bead Wire dengan Compound Z-251 menjadi Bead Forming.

2. Bead Finish

Pada bagian ini memproses pemasangan Apex dengan Bead Forming menjadi Bead Finish.

Note : Apex menggunakan 2 jenis Compound yaitu Z-254 & Z-256.

4.3.7. Departemen Building

Departemen Building merupakan departemen yang bertugas membuat ban yang masih mentah atau belum dimasak. Hasil dari produksi Building disebut Green Tire. Bahan-bahan yang digunakan dalam pembuatan Green Tire ini

dibuat terlebih dahulu oleh Departemen Material. Komposisi Material Penyusun dari Green Tire diantaranya:

1. Stell belt

2. Nylon Edge Cover (NE) 3. Nylon Full Cover (NF) 4. Jointless

5. Tread 6. Bead

7. TL (tubeless liner)

Yaitu gabungan antara tubeless dengan chaper 8. PA (pre asembley)

Yaitu gabungan antara Tubeless dengan Sidewall 9. Ply

10. Side Wall

11. Non Steaning Sheet 12. Reinforce

Setiap Green Tire yang di buat di Building memiliki kode tersendiri yang disebut dengan istilah size. Total size yang dibuat di Building per harinya rata-rata mencapai 157 jenis size. Masing-masing size tersebut memiliki konstruksi tersendiri. Konstruksi ini akan menentukan jenis material dan jumlah lapisan material yang akan dipakai untuk membuat Green Tire.

Proses pembuatan Green Tire di Building berpedoman kepada Spesifikasi Produk atau biasa disingkat dengan nama SPEC. Di dalam spec berisi kode size , konstruksi, material yang dipakai dan jenis part mesin yang akan digunakan untuk

membuat Green Tire. Waktu yang dibutuhkan untuk membuat satu pcs Green Tire rata-rata mencapai 2 menit dengan total mesin yang digunakan untuk membuat Green Tire sebanyak 92 mesin.

Setiap Green Tire yang sudah dibuat diberi identitas menggunakan barcode dan sistem informasinya menggunakan barcode system. Dengan adanya barcode system ini setiap informasi mengenai kebutuhan material, operator, lokasi mesin dan waktu pembuatan setiap Green Tire dapat lebih mudah dan lebih cepat diketahui.

Proses pembuatan Green Tire dilakukan dengan menggunakan mesin building. Mesin yang digunakan dalam pembuatan green tire terdiri dari 2 jenis yaitu:

1. Mesin One Stage

Mesin yang digunakan adalah mesin VMI. Mesin ini dapat disetting secara otomatis. Mesin ini langsung menghasilkan green tire dalam sekali proses dengan dioperasikan oleh 1 operator.

1.Persiapan Mesin

2.Servicer

3.Carcass Drum 4. BT Drum

5. Transfering

6. Shapping & Tread Stitching

7. Storage

Berikut adalah penjelasan dari masing-masing step proses yang ada di One Stage : 1. Persiapan Mesin

Mempersiapkan mesin sesuai dengan spec. 2. Servicer

Memasang material sesuai spec dengan menggunakan barcode system. 3. Carcass Drum

Meng-assembly material bead, side wall assy / PA , dan Ply . 4. BT Drum

Meng-assembly Steel Belt 1,Steel Belt 2,NE/NF/Jointless, dan Tread. 5. Transfering

Memindahkan hasil assembly di BT Drum ke Carcass Drum. 6. Shapping dan Tread Stitching

Meng-assembly hasil dari BT Drum dengan hasil Carcass Drum menjadi Green Tire.

7. Storage

Memasang barcode dan meletakkan Green Tire ke Hanging Conveyor untuk dikirim ke proses berikutnya.

1. Mesin Two Stage

Mesin yang digunakan ada mesin SEYEN. Mesin SEYEN ada 2 jenis,yaitu SEYEN Taiwan & SEYEN YRC buatan Jepang. Prinsip kerja dari kedua jenis mesin ini adalah sama.

Mesin ini terbagi menjadi dua yaitu sisi OH side & sisi 2nd. Pada sisi OH side menghasilkan green case sedangkan pada sisi 2nd menghasilkan green tire.

Green case merupakan bagian green tire yang belum dilapisi oleh stell belt,NE/NF/JF dan Tread. Mesin ini dioperasikan oleh dua operator yaitu operator OH side yang membuat Green Case dan operator 2nd Side yang membuat Green Tire.

Waktu yang dibutuhkan untuk membuat 1 pcs Green Tire rata-rata 2,2 menit. Total mesin yang digunakan untuk produksi sebanyak 72 set mesin.

Gambar 4.12 Flow Process Mesin Two Stage

Berikut adalah penjelasan dari masing-masing step proses yang ada di Mesin Two Stage :

1. Persiapan Mesin

Mempersiapkan mesin sesuai dengan spec.

1.Persiapan Mesin

2.Servicer

3.First Building 4. Second Building ( BT Drum)

5. Transfering

6. Shapping & Tread Stitching

2. Servicer

Memasang material sesuai spec dengan menggunakan barcode system. 3. Carcass Drum

Meng-assembly material bead, TL, Side Wall dan Ply. Untuk size-size tertentu ditambahkan dengan material Reinforced dan Non Steaning Sheet. Setelah menjadi Green Case kemudian ditempel barcode sebagai identias.

4. BT Drum

Meng-assembly Steel Belt 1,Steel Belt 2,NE/NF/Jointless, dan Tread. 5. Transfering

Memindahkan hasil assembly di BT Drum ke RBF. 6. Shapping dan Tread Stitching

Meng-assembly hasil dari BT Drum dengan Green Case menjadi Green Tire. 7. Storage

Meletakkan Green Tire ke Hanging Conveyor untuk dikirim ke proses berikutnya.

4.3.8.Departemen Curing

Departemen curing bertugas melakukan pemasakan green tire menjadi tire. Proses pemasakannya disebut curing process. Waktu yang dibutuhkan untuk melakukan proses Cure atau pemasakan rata-rata membutuhkan waktu 15 menit. Di dalam proses ini terdapat beberapa step yaitu :

1. Total Time Cure 2. Pressure Internal 3. Temperatur Internal 4. Temperatur External

5. Clossing Force 6. Bladder 7. Spacer A 8. Spacer B 9. Serial Number 10. PCI Rim 11. PCI Spacer 12. PCI Pressure

Step step tersebut berpedoman kepada Spec. Curing. Berikut penjelasan dari masing-masing step yang ada saat proses Cure / pemasakan Green Tire :

1) Total Time Cure

Yaitu suatu Standart untuk menyatakan berapa lama waktu yang dibutuhkan didalam proses pembentukan Tire yang disesuaikan dengan Standart yang ada.

2) Proses Internal

Yaitu untuk memberikan tekanan didalam Bladder dalam proses pembentukan tire dengan tekanan 18 Kg.

3) Temperatur Internal

Yaitu untuk proses memanaskan ban didalam dengan temperatur 1980 C. 4) Temperatur External

Yaitu temperatur atau panas untuk memanaskan Mold dibagian luar didalam proses pembentukan Tire.

5) Clossing Force

Yaitu proses tekanan yang diperlukan pada saat proses cure disesuaikan dengan spec. yang ada.

6) Bladder

Yaitu suatu alat untuk membentuk tire pada saat proses berlangsung di dalam Mold dan disesuaikan dengan spec. Curing.

7) Serial Number

Yaitu identitas ban untuk mengetahui proses waktu cure minggu keberapa atau tahun keberapa, untuk telusur produk.

8) PCI Rim

Yaitu untuk menentukan ban saat dipasang di rim sehabis proses dan diberi tekanan angin.

9) PCI Spacer

Yaitu untuk menentukan jarak antara bead to bead sehingga mencapai standard yang diinginkan.

10) PCI Pressure

Yaitu untuk memberikan tekanan angin pada ban saat ban di PCI dengan pressure 2 Kg/cm2 .

4.3.9. Departemen Final Inspection

Bagian ini bertugas untuk memeriksa ban - ban yang dikirim dari bagian

Curing untuk diadakan pemeriksaan pada Fisik dan Appearance untuk mendapatkan Ban Finish Good sesuai dengan standard yang ada.

Gambar 4.13 Ban Finish Good

Setelah melalui proses pemasakan atau cure di Curing selama kurang lebih 15 menit Tire akan masuk ke proses Final Inspection. Didalam proses Inspection ini Tire harus melewati beberapa tahapan di antaranya :

1. Triming

Proses pembersihan rambut ban yang timbul karena hasil proses pemasakan ban serta cek appearance Tire untuk menginspeksi tanda-tanda kerusakan yang timbul. Proses pembersihannya dilakukan secara manual menggunakan alat khusus yang sudah didesain sedemikian rupa sehingga tidak membuat cacat ban.

2. Dinamic Balance

Pengukuran titik keseimbangan ban saat ban dalam kondisi diam. Tujuan dari pengukuran ini untuk menentukan titik terberat dan teringan dalam satu ban.

3. Uniformity

Uniformity adalah proses pengukuran keseimbangan ban dalam kondisi ban berputar. Tujuan dari pengukuran uniformity untuk mengetahui nilai keseimbangan ban dalam arah vertikal maupun horizontal. Nilai uniformity menetukan kenyamanan ban saat digunakan.

4.3.10. Pengumpulan Data Loss Time

Data Loss Time pada proses Building selama periode Agustus – November 2013 adalah sebagai berikut :

Tabel 4.1 Tabel Loss Time Proses Building Periode Agustus – November 2013 Data Loss Delay Production Building periode Agustus - November 2013

ITEM

Tipe Mesin Agst'13 Sep'13 Okt'13 Nov'13

1 DRB 1,45% 1,83% 1,94% 0,77% 5,99% 1,50% 46,01% 46% 2 KRB 1,22% 1,42% 1,55% 0,74% 4,93% 1,23% 37,86% 84% 3 VMI 0,33% 0,71% 0,81% 0,25% 2,10% 0,53% 16,13% 100%

3,00% 3,96% 4,30% 1,76% 13,02% 3,26% 100,00%

ACCUM

NO PERIODE TOTAL RATA2

TOTAL % 1,50% 1,23% 0,53% 46% 84% 100% 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 0,00% 0,50% 1,00% 1,50% 2,00% 2,50% 3,00% DRB KRB VMI J um lah Rej ec t TIPE MESIN

LOSS DELAY PRODUCTION BUILDING PERIODE AGST - NOV 2013

Berdasarkan data loss time tersebut kemudian di breakdown lagi menjadi lebih problem yang lebih detail yaitu sebagai berikut :

Tabel 4.2 Tabel Breakdown untuk Type Mesin DRB Dat a Kategori Breakdown Delay Production DRB Periode Agustus - November 2013

ITEM

Kategori Loss Time Agst'13 Sep'13 Okt'13 Nov'13

1 Pasang Material 0,74% 1,06% 1,33% 0,50% 3,63% 0,91% 60,60% 61%

2 Set Problem Defect 0,24% 0,21% 0,15% 0,07% 0,67% 0,17% 11,19% 72%

3 Material Gulung 0,12% 0,13% 0,14% 0,05% 0,44% 0,11% 7,35% 79%

4 Ganti Bladder Dalam 0,10% 0,11% 0,08% 0,03% 0,32% 0,08% 5,34% 84%

5 Set Problem UF 0,03% 0,18% 0,08% 0,02% 0,31% 0,08% 5,18% 90%

6 BO Habis 0,07% 0,01% 0,03% 0,01% 0,12% 0,03% 2,00% 92%

7 Ganti Bladder Luar 0,03% 0,03% 0,03% 0,01% 0,10% 0,03% 1,67% 93%

8 Hanging GIP Problem 0,03% 0,02% 0,02% 0,03% 0,10% 0,03% 1,67% 95%

9 Ganti Finger 0,02% 0,03% 0,02% 0,01% 0,08% 0,02% 1,34% 96%

10 Tunggu Barcode 0,02% 0,02% 0,02% 0,01% 0,07% 0,02% 1,17% 97%

11 Ganti Sponge Roll 0,02% 0,01% 0,01% 0,00% 0,04% 0,01% 0,67% 98%

12 Tunggu Drum Setting 0,01% 0,01% 0,01% 0,00% 0,03% 0,01% 0,50% 99%

13 Tunggu Flange 0,01% 0,01% 0,00% 0,00% 0,02% 0,01% 0,33% 99%

14 Ganti Body Drum 0,00% 0,01% 0,01% 0,01% 0,03% 0,01% 0,50% 99%

15 No Operator 0,00% 0,01% 0,01% 0,01% 0,03% 0,01% 0,50% 100% 16 GT Problem weighing 0,01% 0,00% 0,00% 0,00% 0,01% 0,00% 0,17% 100% 17 Stock GT Over 0,00% 0,00% 0,00% 0,00% 0,00% 0,00% 0,00% 100% 18 Folded Ply 0,00% 0,00% 0,00% 0,01% 0,01% 0,00% 0,17% 100% 1,45% 1,83% 1,94% 0,77% 5,99% 1,50% 100% ACCUMULATIVE

NO PERIODE TOTAL RATA2

TOTAL

%

Dari data breakdown mesin DRB selama periode tersebut diketahui bahwa problem “Pasang Material” merupakan problem dominan yang menyumbang 60 % dari total keseluruhan problem Delay Production di mesin DRB. Selanjutnya di brekadown lagi berdasarkan 10 mesin terbesar sehingga diperoleh data sebagai berikut :

Tabel 4.3 Tabel problem pasang material 10 mesin terbesar di DRB

Data Breakdown Loss Pasang Material DRB 10 mesin terbesar periode Agustus - November 2013 ITEM

Tipe Mesin Agst'13 Sep'13 Okt'13 Nov'13

1 DRB-AB5 0,03% 0,07% 0,08% 0,03% 0,21% 0,05% 5,88% 6% 2 DRB-PQ1 0,05% 0,05% 0,07% 0,02% 0,19% 0,05% 5,18% 11% 3 DRB-LM4 0,05% 0,05% 0,06% 0,02% 0,17% 0,04% 4,73% 16% 4 DRB-NO5 0,02% 0,05% 0,06% 0,02% 0,15% 0,04% 4,27% 20% 5 DRB-PQ6 0,03% 0,04% 0,04% 0,01% 0,12% 0,03% 3,28% 23% 6 DRB-JK4 0,03% 0,03% 0,04% 0,01% 0,12% 0,03% 3,26% 27% 7 DRB-JK5 0,03% 0,03% 0,04% 0,01% 0,11% 0,03% 3,15% 30% 8 DRB-CD1 0,04% 0,04% 0,03% 0,01% 0,11% 0,03% 3,00% 33% 9 DRB-AB4 0,02% 0,04% 0,03% 0,01% 0,11% 0,03% 2,95% 36% 10 DRB-LM3 0,02% 0,04% 0,03% 0,01% 0,10% 0,02% 2,73% 38% 11 OTHERS 0,43% 0,63% 0,85% 0,33% 2,24% 0,56% 61,58% 100% 0,74% 1,06% 1,33% 0,50% 3,63% 0,91% 100% ACCUMULATIVE TOTAL %

NO PERIODE TOTAL RATA2

Dari data diatas diperoleh bahwa mesin DRB-AB5 memiliki loss time delay production pasang material terbesar atau 5.88% dari 10 mesin yang ada.

Dan sesuai dengan pembatasan masalah yang telah ditetapkan sebelumnya, maka penulis akan membahas lebih lanjut mengenai delay production pasang material tersebut, mulai dari pengertian, kemungkinan penyebab masalah, peluang improvement yang ada dan langkah–langkah apa yang harus diambil untuk menurunkan problem tersebut.