1

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini berisikan keterangan mengenai data-data, yang didapat dari perusahaan setelah melakukan penelitian, baik secara tertulis maupun secara lisan, dari data yang didapat selanjutnya akan diolah sesuai dengan tujuan penelitian yang ingin dicapai. Dalam pengolahan data ini juga akan dijelaskan gambaran umum, dan tahapan dalam melakukan perhitungan OEE. serta hasil pengukuran dengan metode TVP (Theoretical Value Production) dan improvment yang dilakukan untuk meningkatkan nilai OEE tsb.

4.1 Pengumpulan Data

Data-data yang terkumpul sebagai berikut :

Data umum perusahaan yang terdiri dari sejarah perusahaan, kegiatan dan hasil produksi, jumlah mesin, proses produksi.

Data OEE pada final assy sebagai out put hasil produksi setiap hari pada bulan januari sampai desember 2012. (Seblum dilakukanya project TVP)

Data OEE pada proses final assy pada bulan januari sampai bulan juni 2013 (Setelah dimulainya program TVP)

4.1.1 Data umum perusahaan

PT.YEID merupakan perseroan yang dulunya perusahaan ini bernama

2

di Pulo Gadung, satu atap bersama pabrik PT.YIMM) PT.YEID memproduksi produk kelistrikan untuk dikirimkan ke customernya yaitu YIMM, tempat dilakukanya perakitan sepeda motor yamaha. Pada tahun 2006 yamaha electronics memutuskan pindah perusahaan di daerah kawasan industri MM2100 Blok KK,2,3,4 tepatnya di cibitung cikarang barat.

4.1.2 Lokasi dan Letak Pabrik

PT.Yamaha electronics indonesia terletak di kawasan MM2100 cibitung, kawasan yang paling strategis yang ada di kabupaten Bekasi dan dekat dengan akses Bandara Soekarno - Hatta. sedangkan kantor pusat berada di jepang tepatnya di daerah Shizuokaken Shucigun Mori Machi Mori propinsi Shizuoka, sebagai base dari seluruh yamaha group yang ada di asia, seperti di Thai, Taiwan, Vietnam, China, India dan di Brazil.

4.1.3 Hasil Produksi

Di Indonesia sendiri PT.YEID memproduksi part kelistrikan untuk sepeda motor Yamaha, yang perakitan Motornya dilakukan di daerah Pulo Gadung yaitu Yamaha Indonesia Motor Manufacturing (YIMM). Part kelistrikan yang dibuat di Yamaha motor sendiri seperti :

1. CDI/ECU 2. IG.Coil

3. Starting Motor 4. Stator Assy

3

4.1.4 Jumlah Hari Kerja

PT.Yamaha Electronics mempunyai karyawan tetap sekitar 500 orang dan memiliki karyawan kontrak sekitar 1000 orang untuk karyawan baik tetap maupun kontrak mempunyai jadwal shift sbb :

Non-Shift

Karyawan tetap bekerja mulai pukul 08.30 – 16.30 dengan hari kerja Senin sampai Jumat dan waktu istirahat mulai pukul 11.30 – 12.30. Pada umumnya karyawan yang bekerja pada waktu ini adalah karyawan kantor dan bagian karyawan produksi.

Shift

Karyawan pada bagian ini dibagi menjadi dua shift dan bekerja lima hari dalam seminggu dengan sistem kerja rotasi. Umumnya yang bekerja pada waktu ini adalah karyawan yang bekerja pada bagian produksi (Kontrak perusahaan). Pembagian waktu kerja dapat dilihat sebagai berikut:

Shift 1 dimulai pada pukul 08.30 – 16.30 dengan waktu istirahat pukul 11.30 – 12.30. Waktu tersebut digunakan untuk makan siang dan beribadah.

Shift 2 dimulai pada pukul 16.30 – 12.30 dengan waktu istirahat pukul 18.30 – 19.30.

Khusus hari jumat untuk istirahat siang berbeda dari hari lainya,karena digunakan untuk beribadah bagi umat muslim istirahat dimulai pada pukul 11.30 – 13.00. Dan untuk hari sabtu dan minggu ditentukan menjadi hari libur atau hari lembur jika dilakukan kegiatan bekerja untuk mensupport jalanya produksi.

4

4.1.5 Flow Proses Pembuatan Ig.Coil

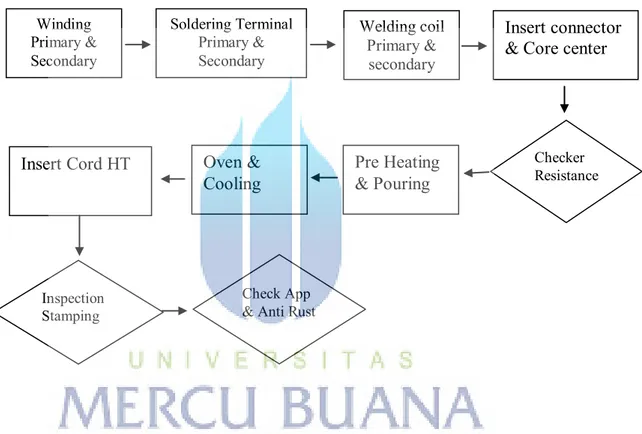

Pada proses pembuatan Ig.Coil sendiri mempunyai beberapa proses yang nantinya saling berhubungan, untuk proses awal yaitu Winding Coil atau membuat gulungan wire di bagi menjadi 2 yaitu Winding coil primary, dan

Secondary. Kemudian dilanjutkan proses Dipping untuk Primary dan soldering

untuk Winding Secondary. Selanjutnya ada proses welding yang bertujuan untuk menggabungkan antara Winding coil primary dan secondary, selanjutnya memasukan coil tsb pada sebuah Case dan dilanjutkan ke proses insert Core

center dan Pin Connector dan untuk memastikan apakah masing-masing part

berfungsi maka dilakukan proses Checking Resistance.

Proses selanjutnya adalah menutup Coil Winding yang telah dilakukan proses assy menggunakan Resin hitam oleh Mesin Pouring, pada proses ini pertama kali dilakukan Proses Prehaeting, Kemudian proses Vacum, Setelah itu baru dilakukan proses Insert Resin ke bagian dalam Case sampai batas yang telah ditentukan atau menjadi standards dalam proses Pouring. Setelah selesai proses pouring maka coil tersebut dikeringkan dengan cara di Oven selama kurang lebih ±8 jam, kemudian dilakukan proses pendinginan dengan menggunakan Cooling mesin.

Untuk proses yang terakhir adalah proses assy, Coil yang sudah dingin diberi Cord Assy yang nantinya cord tsb akan tersambung pada busi di sepeda motor, kemudian setelah diberi cord assy dilanjutkan dengan melakukan check fungsi masing masing komponen yang terdapat pada Coil tsb. Setelah dilakukan check fungsi kemudian part yang dinyatakan OK akan distamp untuk identifikasi manufacturing, Kemudian untuk proses yang terakhir yaitu proses check panjang

5

Cord HT dan pemberian anti rust pada Core Center untuk mencegah karat sebelum sampai ke Customer. Berikut dijelaskan secara singkat Flow pembuatan barang di PT.YEID. Winding Primary & Secondary Soldering Terminal Primary & Secondary Welding coil Primary & secondary Insert connector & Core center

Checker Resistance Pre Heating & Pouring Oven & Cooling Insert Cord HT Inspection Stamping Check App & Anti Rust Gambar 4.1 Flow Proses Pembuatan Ig.Coil

6

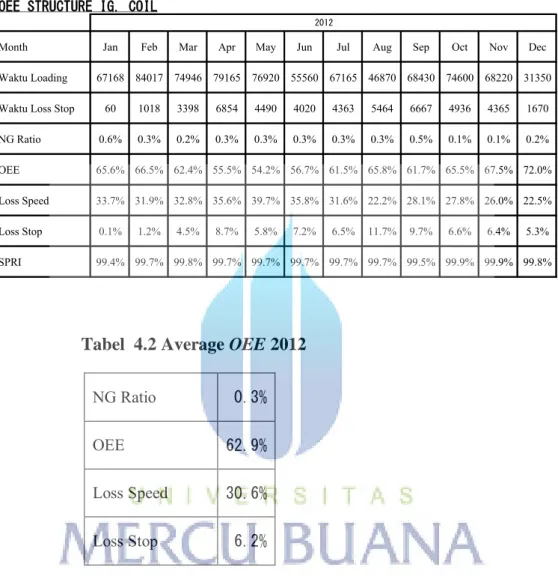

4.2 Data OEE Proses Final Assy 2012

OEE STRUCTURE IG. COIL

Month Jan Feb Mar Apr May Jun Jul Aug Sep Oct Nov Dec Waktu Loading 67168 84017 74946 79165 76920 55560 67165 46870 68430 74600 68220 31350 Waktu Loss Stop 60 1018 3398 6854 4490 4020 4363 5464 6667 4936 4365 1670 NG Ratio 0.6% 0.3% 0.2% 0.3% 0.3% 0.3% 0.3% 0.3% 0.5% 0.1% 0.1% 0.2% OEE 65.6% 66.5% 62.4% 55.5% 54.2% 56.7% 61.5% 65.8% 61.7% 65.5% 67.5% 72.0% Loss Speed 33.7% 31.9% 32.8% 35.6% 39.7% 35.8% 31.6% 22.2% 28.1% 27.8% 26.0% 22.5% Loss Stop 0.1% 1.2% 4.5% 8.7% 5.8% 7.2% 6.5% 11.7% 9.7% 6.6% 6.4% 5.3% SPRI 99.4% 99.7% 99.8% 99.7% 99.7% 99.7% 99.7% 99.7% 99.5% 99.9% 99.9% 99.8% 2012 NG Ratio 0.3% OEE 62.9% Loss Speed 30.6% Loss Stop 6.2%

Jika kita melihat data OEE pada tahun 2010, Produksi dilakukan dengan

system 3 shift, bisa kita sumpulkan bahwa OOE sangat rendah sekali jauh dari

target yang ditentukan oleh management yaitu 85%. Hal tersebutlah yang membuat perusahaan harus segera mengambil tindakan dari kondisi tsb, karena jika dibiarkan maka bisa dipastikan perusahaan akan terus mengalami kerugian, disamping biaya produksi yang makin melambung tinggi, biaya man power juga juga naik setiap tahunya.

Tabel 4.1 OEE Strukture Ig.Coil

7

4.3 Penerapan TVP

Penerapan TVP sebagai sistem baru merupakan suatu hal yang tidak bisa dilakukan dalam waktu singkat karena memerlukan waktu yang cukup lama untuk persiapannya maupun untuk memulai serta melaksanakan program-programnya. Berdasarkan pengalaman beberapa perusahaan industri di Jepang yang telah berhasil menerapkan TVP, waktu yang dibutuhkan untuk menerapkan sistem ini dan berjalan dengan baik, minimal dua sampai tiga tahun. untuk memulai atau menerapkan metode yang dianut TVP, kita harus melakukan beberapa tahapan yaitu Restorasi. Hal ini dilakukan sebagai syarat akan dilakukanya program TVP tsb , dalam proses restorasi nantinya akan didapatkan data-data yang actual dan akurat sebagai dasar perbaikan didalam line produksi dan untuk melaksanakan TVP.

Kemudian yang tak kalah penting dalam memulai projec TVP kondisi mesin dan peralatan harus dalam kondisi baik dan laik untuk di gunakan dalam membuat barang di dalam sebuah produksi.

4.4 Langkah Penerapan TVP (Theoritical Value Production)

4.4.1 Restorasi

Untuk melakukan tahapan dalam memulai activitas TVP tentunya harus didukung oleh semua pihak, bukan hanya jajaran atas seperti manager, general foreman, Foreman dan leader tapi juga sampai ke level operator harus bisa mendukung aktivitas tsb. selain itu pihak produksi yang memegang peranan penting dalam menjalankan TVP tsb. Restorasi di Lapangan ( Genba ) dengan cara melakukan pengechekan dan pengamatan langsung bagaimana kondisi mesin

8

berjalan apakah masih dalam kondisi yang Standard atau kondisi abnormal, kemudian membuat list masalah yang nantinya dibuatkan schedule perbaikanya. melakukan pemisahan dan golongan untuk problem yang mempunyai kategori tingkat penyelesainya berbeda, seperti A untuk problem yang bisa segera dilakukan dalam waktu 1 Bulan. B kategori problem yang bisa diselesaikan dalam waktu 1 sampai 2 bulan dan C untuk kategori problem yang waktu penyelesaianya membutuhkan waktu 2 sampai 3 bulan.

4.4.2 Sosialisasi Aktivitas TVP

Untuk menerapkan aktivitas TVP didalam sebuah line produksi hal yang sangat penting dilakukan adalah mensosialisasikan aktivitas tersebut kepada seluruh karyawan yang bekerja. Sasaranya adalah agar mereka paham keuntungan yang didapat dari aktivitas tsb berdasarkan komitmen bersama produksi, ketika perbaikan dilakukan oleh tim TVP dan produksi adalah obyek yang menjalankan setiap perbaikan didalam line tsb, jadi aktivitas TVP harus didukung oleh seluruh karyawan dan bersama-sama menjalankan komitmen yang sudah ditetapkan.

Di dalam melaksanakan aktivitas TVP mempunyai tim atau member dalam melaksanakan aktivitas-aktivitas didalam menjalankanya.

Member aktivitas TVP 1.Production engineering ( Leader TVP ) 2.Foreman ( Produksi dept )

3.Leader ( Produksi dept )

9

Tujuan : 1.Memperkenalkan TVP sampai level operator .

2.Mengajak operator produksi untuk sama-sama melaksanakan Kaizen.

3.Mengajak operator produksi untuk sama-sama menjaga hasil kaizen.

4.Mengajak operator produksi untuk merubah pola pikir tentang pencapaian target OEE

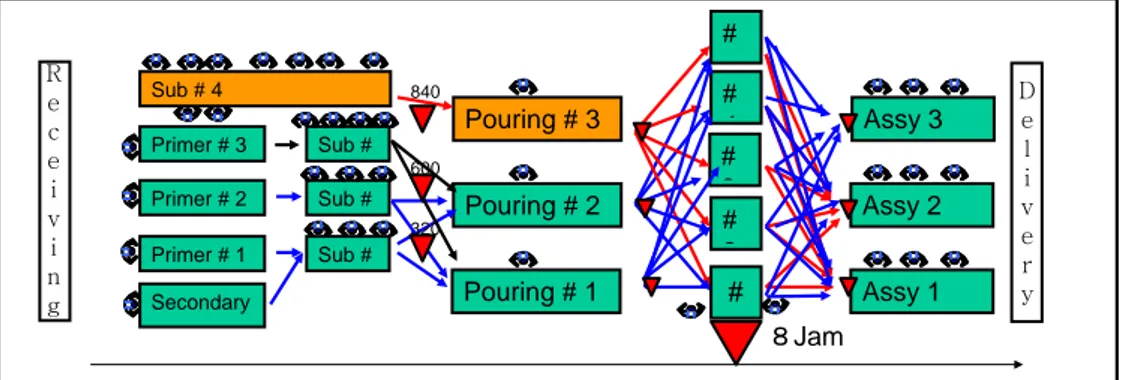

4.4.3 Layout Produksi

Pada dasarnya kondisi layout dilapangan sangat berpengaruh terhadap jalanya proses didalam sebuah produksi, ini juga menjadi sebab timbulnya loss di dalam pengerjaan proses tsb. Layout yang tidak teratur dan terlihat acak-acakan akan menjadi penyebab timbulnya loss seperti berjalan karena dari proses ke proses berikutnya jaraknya terlalu jauh, dan efeknya untuk operator sendiri adalah kelelahan.

Jika kita melihat kondisi layout pada line tsb, bisa disimpulkan masih banyak terdapat penumpukan barang hasil dari proses produksi, ini dikarenakan belum dilakukanya pemetaan dan penentuan tiap-tiap model yang sedang di produksi. Kemudian Flow prosesnya masih berantakan karena belum dilakukanya penyederhanaan model part yang diproduksi.

Sebaiknya dilakukan perbaikan atau Relayout agar flow proses mudah dimengerti oleh operator dan meminimalisir tercampurnya part yang modelnya berbeda. Menghilangkan aktivitas berjalan yang masuk dalam ketegori down time pada saat proses produksi sedang berjalan.

10 D e l i v e r y R e c e i v i n g 8Jam Primer # 1 Primer # 2 Primer # 3 Sub # 4 Secondary Sub # Sub # Sub # Pouring # 3 Pouring # 2 Pouring # 1 # 2 # 3 # 4 Assy 3 Assy 2 Assy 1 840 600 320 # 5 # 1

( Sumber : Activitas TVP YEID )

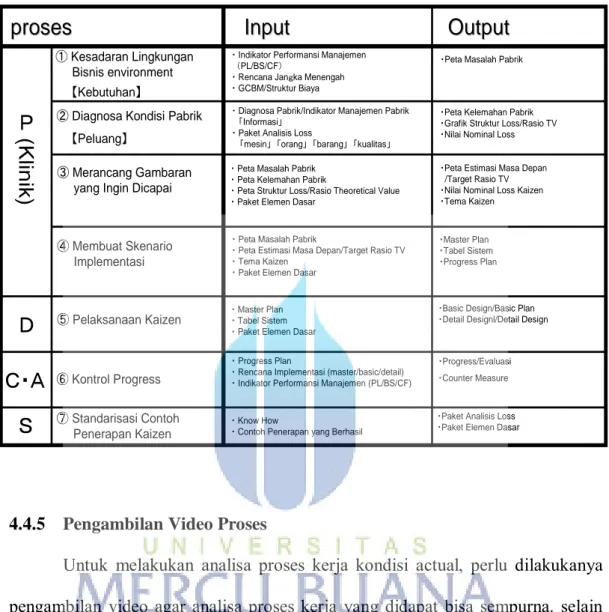

4.4.4 Klinik /PDCA ( Plan, Do, Check, Action )

Salah satu bagian yang tak terpisahkan didalam menerapkan TVP adalah siklus dimana PDCA adalah singkatan dari PLAN, DO, CHECK dan ACT yaitu siklus peningkatan proses (Process Improvement) yang berkesinambungan atau secara terus menerus seperti lingkaran yang tidak ada akhirnya. Konsep siklus PDCA (Plan, Do, Check dan Act) ini pertama kali diperkenalkan oleh seorang ahli manajemen kualitas dari Amerika Serikat yang bernama Dr. William Edwards Deming. Berikut ini adalah penjelasan singkat mengenai siklus PDCA.

(PDCA Cycle) :PLAN (Merencanakan)Tahap PLAN adalah tahap untuk menetapkan Target atau Sasaran yang ingin dicapai dalam peningkatan proses ataupun permasalahan yang ingin dipecahkan, kemudian menentukan Metode yang akan digunakan untuk mencapai Target atau Sasaran yang telah ditetapkan tersebut. Dalam Tahap PLAN ini juga meliputi pembentukan Tim Peningkatan Proses (Process Improvement Team) dan melakukan pelatihan-pelatihan terhadap sumber daya manusia yang berada di dalam Tim tersebut serta batas-batas waktu (Jadwal) yang diperlukan untuk melakukan perencanaan-perencanaan yang telah

11

ditentukan. Perencanaan terhadap penggunaan sumber daya lainnya seperti Biaya dan Mesin juga perlukan dipertimbangkan dalam Tahap PLAN ini.

DO (Melaksanakan) Tahap DO adalah tahap penerapan atau melaksanakan semua yang telah direncanakan di Tahap PLAN termasuk menjalankan prosesnya, memproduksi serta melakukan pengumpulan data (data collection) yang kemudian akan digunakan untuk tahap CHECK dan ACT. CHECK (Pemeriksaan) Tahap CHECK adalah tahap pemeriksaan dan peninjauan ulang serta mempelajari hasil-hasil dari penerapan di tahap DO. Melakukan perbandingan antara hasil aktual yang telah dicapai dengan Target yang ditetapkan dan juga ketepatan jadwal yang telah ditentukan. ACT (Menindak) Tahap ACT adalah tahap untuk mengambil tindakan yang seperlunya terhadap hasil-hasil

dari tahap CHECK. Terdapat 2 jenis Tindakan yang harus dilakukan berdasarkan hasil yang dicapainya, antara lain :

1. Tindakan Perbaikan (Corrective Action) yang berupa solusi terhadap masalah yang dihadapi dalam pencapaian Target, Tindakan Perbaikan ini perlu diambil jika hasilnya tidak mencapai apa yang telah ditargetkan.

2. Tindakan Standarisasi (Standardization Action) yaitu tindakan untuk men- standarisasi-kan cara ataupun praktek terbaik yang telah dilakukan, Tindakan Standarisasi ini dilakukan jika hasilnya mencapai target yang telah ditetapkan. Siklus tersebut akan kembali lagi ke tahap PLAN untuk melakukan peningkatan proses selanjutnya sehingga terjadi siklus peningkatan proses yang terus menerus (Continuous Process Improvement).

12

4.4.5 Pengambilan Video Proses

Untuk melakukan analisa proses kerja kondisi actual, perlu dilakukanya pengambilan video agar analisa proses kerja yang didapat bisa sempurna. selain itu dengan pengambilan video kita akan dapat mengetahui loss-loss yang terjadi pada siklus proses kerja. Untuk menggambil video proses kerja kita harus mengambil beberapa cycle proses kerja, biasanya diambil sampai 3 sampai 5 kali cycle pada proses kerja tsb.

Untuk video yang akan dijadikan analisa untuk megetahui loss yang terjadi pada siklus proses kerja, nantinya akan diambil proses yang paling tercepat untuk dijadikan sebagai data, kemudian akan dilakukan analisa mengunakan perangkat

proses

proses

Input

Input

Output

Output

① Kesadaran Lingkungan Bisnis environment

・ Indikator Performansi Manajemen (PL/BS/CF)

・ Rencana Jangka Menengah ・ GCBM/Struktur Biaya

・Peta Masalah Pabrik

② Diagnosa Kondisi Pabrik ・ Diagnosa Pabrik/Indikator Manajemen Pabrik「Informasi」 ・ Paket Analisis Loss

「mesin」 「orang」 「barang」 「kualitas」

・Peta Kelemahan Pabrik ・Grafik Struktur Loss/Rasio TV ・Nilai Nominal Loss

③ Merancang Gambaran yang Ingin Dicapai

・ Peta Masalah Pabrik ・ Peta Kelemahan Pabrik

・ Peta Struktur Loss/Rasio Theoretical Value ・ Paket Elemen Dasar

・Peta Estimasi Masa Depan /Target Rasio TV ・Nilai Nominal Loss Kaizen ・Tema Kaizen

④ Membuat Skenario Implementasi

・ Peta Masalah Pabrik

・ Peta Estimasi Masa Depan/Target Rasio TV ・ Tema Kaizen

・ Paket Elemen Dasar

・Master Plan ・Tabel Sistem ・Progress Plan

⑤ Pelaksanaan Kaizen ・ Master Plan・ Tabel Sistem ・ Paket Elemen Dasar

・Basic Design/Basic Plan ・Detail Designl/Detail Design

⑥ Kontrol Progress

・ Progress Plan

・ Rencana Implementasi (master/basic/detail) ・ Indikator Performansi Manajemen (PL/BS/CF)

・Progress/Evaluasi

⑦ Standarisasi Contoh Penerapan Kaizen

・ Know How

・ Contoh Penerapan yang Berhasil

・Paket Analisis Loss ・Paket Elemen Dasar

P

(Kli

nik)

D

S

【Kebutuhan】 【Peluang】 ・Counter MeasureC・A

13

software. Untuk saat ini software yang kita gunakan adalah Faream, untuk penggunaan software tersebut sangatlah gampang karena sudah dilengkapi cara penggunaanya,untuk melakukan analisanya harus sangat teliti karena setiap proses, pergerakan tangan dan seluruh pergerakan badan juga harus dianalisa agar data yang didapatkan juga akurat.

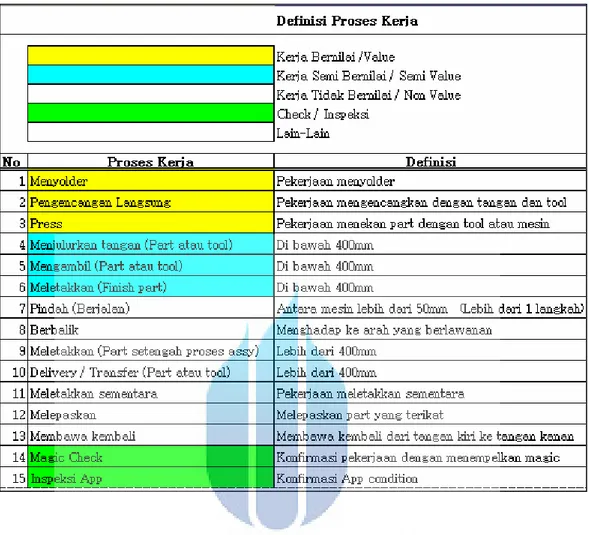

4.4.6 Value Analisis Proses

Activitas atau proses pengerjaan suatu barang, dari awal dilakukan proses sampai pembuatan barang tsb selesai didalamnya terdapat proses yang bernilai, semi bernilai dan proses tidak bernilai, didalam TVP dijelaskan secara jelas proses-proses yang dianggap bernilai yang harus tetap di jaga dan proses semi bernilai sebisa mungkin dilakukan perbaikan agar masuk kedalam kategori proses bernilai. Sedangkan proses tidak bernilai harus segera dilakukan perbaikan agar tidak terjadi loss time yang tidak menghasilkan nilai apapun.

14

Aktivitas atau proses yang tidak penting untuk dipertahankan dalam proses produksi, dianggap sebagai aktivitas yang tidak diperlukan, disebut dengan aktivitas yang bukan penambah nilai (non value added activities) aktivitas yang bukan penambah nilai (non value added activities) adalah aktivitas yang tidak diperlukan dan harus dihilangkan dari dalam proses kerja karena akan menambah loss speed pada proses kerja.

Menurut Mulyadi (2003) aktivitas yang bukan penambah nilai (non value

added activities) adalah aktivitas yang tidak dapat memenuhi salah satu faktor dari

kondisi aktivitas penambah nilai. Aktivitas yang tidak menyebabkan perubahan, perubahan keadaan tersebut dapat dicapai melalui aktivitas sebelumnya dan aktivitas tersebut tidak memungkinkan aktivitas lain untuk dilaksanakan.

Menurut Hansen dan Mowen (2006). biaya yang bukan penambah nilai merupakan biaya yang disebabkan oleh aktivitas yang bukan penambah nilai atau kinerja yang tidak efisien dari aktivitas penambah nilai.

Defenisi proses kerja sendiri di kategorikan sebagai berikut :

Bernilai (Proses:)Orang(mesin) yg menyalin kondisi informasi design produk terhadap Barangnya

Semi Bernilai(Proses:)Kerja tambahan pada batas minimal yg diperlukan dalam melakukan nilai standar kerja (Proses)

Tidak Bernilai (Proses) :Kerja (proses) diluar dari Nilai kerja atau Nilai Standar kerja = Loss

15

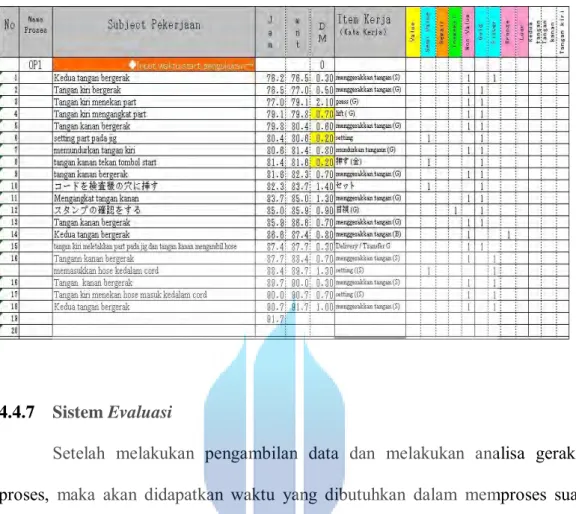

Setelah selesai melakukan analisa proses melalui video tersebut nantinya hasil analisa pada software bisa dirubah menjadi file bentuk Excel, dan setelah itu baru dilakukan seleksi untuk proses bernilai, semi bernilai,dan tidak bernilai. Untuk melakukan seleksi juga harus diperhatikan point-point yang nantinya menjadi acuan untuk melakukan proses analisa suatu proses.

Berikut contoh penggunaan data dalam melakukan seleksi kategori dalam

proses kerja Bernilai, Semi Bernilai, Tidak bernilai dan proses Check. Dalam

menentukan kategori tsb member akan melakukan diskusi untuk menentukan masing-masing kategori nilai kerja.

16

4.4.7 Sistem Evaluasi

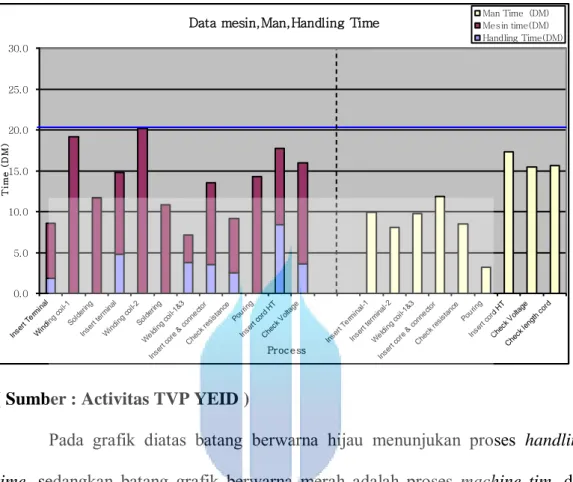

Setelah melakukan pengambilan data dan melakukan analisa gerakan proses, maka akan didapatkan waktu yang dibutuhkan dalam memproses suatu barang. Pada saat melakukan proses restorasi tersebut data yang dihasilkan adalah Mesin time, handling time, dan Man time masing-masing cycle time dibuatkan grafik sehingga akan lebih mudah dalam menyimpulkanya.

Dengan melakukan sistem evaluasi tersebut, kita akan mengetahui line balance tiap-tiap proses baik mesin time maupun man time. untuk itu diperlukan pengambilan data yang akurat guna mendapatkan data yang akan dijadikan benchmark data dalam melakukan perbaikan.

17

Data mesin,Man,Handling Time

0.0 5.0 10.0 15.0 20.0 25.0 30.0 Inse rt Te rmin al Win ding coi l-1 Sold erin g Inse rt te rmin al Win ding coi l-2 Sold erin g Wel ding coi l-1&3 Inse rt co re & con nect or Che ck re sist ance Pour ing Inse rt co rd H T Che ck V olta ge Inse rt Te rmin al-1 Inse rt te rmin al-2 Wel ding coi l-1&3 Inse rt co re & con nect or Che ck re sist ance Pour ing Inse rt co rd H T Che ck V olta ge Che ck le ngth cor d Process T im e ( D M ) Man Time(DM) Mesin time(DM) Handling Time(DM)

( Sumber : Activitas TVP YEID )

Pada grafik diatas batang berwarna hijau menunjukan proses handling

time, sedangkan batang grafik berwarna merah adalah proses machine tim, dan

untuk batang grafik yang berwarna kuning adalah proses Man time .

Handling time : adalah melakukan aktivitas persiapan part sebelum diproses oleh mesin.

Machine Time : adalah proses mesin dalam membuat suatu barang

dimulai saat tombol start sampai proses membuat barang selesai.

Man Time : adalah aktivitas dalam proses membuat suatu barang dengan cara manual

18

Pada Line Ig.Coil untuk CT pada final assy sebagai botle neck ada di proses Insert Cord Hight Tension, yaitu 0.16 menit. Waktu tersebut adalah waktu proses yang membutuhkan waktu terpanjang di bandingkan proses yang lainya yang masih di bawah 0.16 menit. Dengan penggunaan Effeciency 85% dan

Loading time 8 jam atau 480 menit ditargetkan out put bisa tercapai untuk setiap

shiftnya dengan kondisi normal yang artinya tidak terjadi gangguan yang menganggu total dari loading time yang tersedia.

4.4.8 Penggukuran Nilai OEE

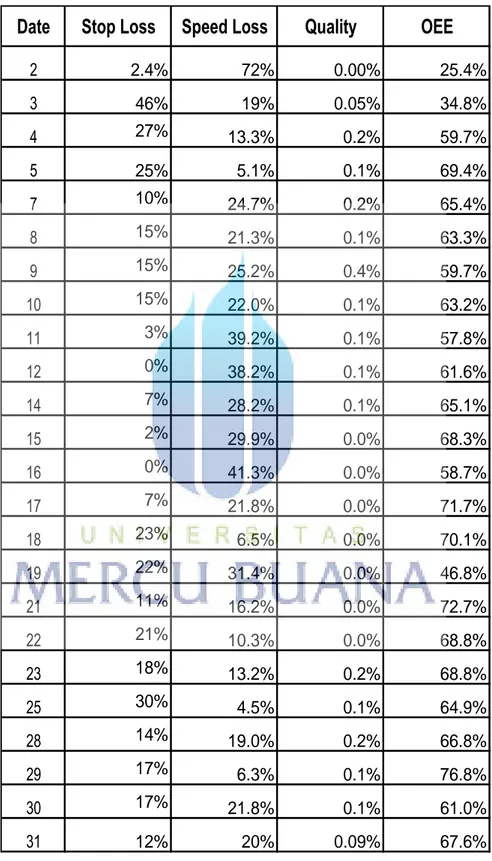

Setelah dilakukanya pengumpulan data dari Rata–rata data hasil produksi dan pencapaian Overal Equipment Effectivenees setiap harinya pada bulan januari sampai bulan May belum bisa tercapai dari target yang telah ditentukan 85%. Ternyata masalah yang ditemukan sangat komplek dan jika dilihat dari kondisi tersebut OEE juga belum bisa stabil ,masih terdapat OEE jauh dari target yang artinya masih banyak masalah di dalam proses produksi. Dan untuk masalah terbesar dari hasil pengolahan data terdapat pada Speed Loss rata-rata setiap bulanya lebih dari 30%, Kemudian disusul oleh Stop Loss yang setiap bulanya lebih dari 25%, Sedangkan untuk Quality Loss sendiri tidak begitu dikhawatirkan yang hanya 5% rata-rata setiap bulanya. Dan Berikut data harian pencapaian Stop

Loss, Speed Loss, Quality Loss dan OEE dari bulan Januari sampai bulan May

19 1. Data pada bulan Januari

Date

Stop Loss

Speed Loss

Quality

OEE

2 2.4% 72% 0.00% 25.4% 3 46% 19% 0.05% 34.8% 4 27% 13.3% 0.2% 59.7% 5 25% 5.1% 0.1% 69.4% 7 10% 24.7% 0.2% 65.4% 8 15% 21.3% 0.1% 63.3% 9 15% 25.2% 0.4% 59.7% 10 15% 22.0% 0.1% 63.2% 11 3% 39.2% 0.1% 57.8% 12 0% 38.2% 0.1% 61.6% 14 7% 28.2% 0.1% 65.1% 15 2% 29.9% 0.0% 68.3% 16 0% 41.3% 0.0% 58.7% 17 7% 21.8% 0.0% 71.7% 18 23% 6.5% 0.0% 70.1% 19 22% 31.4% 0.0% 46.8% 21 11% 16.2% 0.0% 72.7% 22 21% 10.3% 0.0% 68.8% 23 18% 13.2% 0.2% 68.8% 25 30% 4.5% 0.1% 64.9% 28 14% 19.0% 0.2% 66.8% 29 17% 6.3% 0.1% 76.8% 30 17% 21.8% 0.1% 61.0% 31 12% 20% 0.09% 67.6%

( Sumber : Hasil Pengolahan Data )

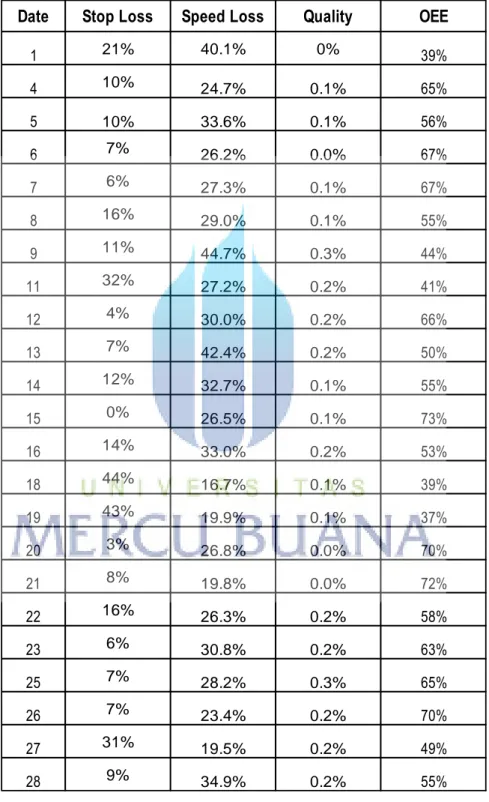

20 1. Data pada bulan Februari

Date Stop Loss Speed Loss Quality OEE

1 21% 40.1% 0% 39% 4 10% 24.7% 0.1% 65% 5 10% 33.6% 0.1% 56% 6 7% 26.2% 0.0% 67% 7 6% 27.3% 0.1% 67% 8 16% 29.0% 0.1% 55% 9 11% 44.7% 0.3% 44% 11 32% 27.2% 0.2% 41% 12 4% 30.0% 0.2% 66% 13 7% 42.4% 0.2% 50% 14 12% 32.7% 0.1% 55% 15 0% 26.5% 0.1% 73% 16 14% 33.0% 0.2% 53% 18 44% 16.7% 0.1% 39% 19 43% 19.9% 0.1% 37% 20 3% 26.8% 0.0% 70% 21 8% 19.8% 0.0% 72% 22 16% 26.3% 0.2% 58% 23 6% 30.8% 0.2% 63% 25 7% 28.2% 0.3% 65% 26 7% 23.4% 0.2% 70% 27 31% 19.5% 0.2% 49% 28 9% 34.9% 0.2% 55%

( Sumber : Hasil Pengolahan Data )

21 2. Data pada bulan Maret

Date Stop Loss Speed Loss Quality OEE

1 10% 29.0% 0% 61% 2 0.0% 63.2% 0.00% 37% 4 8% 45.2% 0.2% 47% 5 9% 38.1% 0.1% 53% 6 47% 17.7% 0.7% 34% 7 26% 32.7% 0.1% 41% 8 14% 37.8% 0.2% 48% 9 40% 18.2% 0.3% 42% 11 13% 43.6% 0.0% 43% 13 16% 25.5% 0.1% 59% 14 9% 37.5% 0.1% 54% 15 10% 44.1% 0.1% 46% 16 12% 37.8% 0.1% 50% 17 12% 37.3% 0.0% 51% 18 56% 14.6% 0.0% 29% 19 20% 34.2% 0.1% 54% 20 18% 27.9% 0.3% 49% 21 23% 27.7% 0.0% 56% 22 14% 29.4% 0.3% 56% 23 13% 28.2% 0.7% 59% 24 7% 24.1% 0.2% 69% 25 8% 25.3% 0.9% 66% 26 15% 25.9% 0.4% 58%

( Sumber : Hasil Pengolahan Data )

22 3. Data pada bulan April

Date Stop Loss Speed Loss Quality OEE

1 28% 30% 1% 41% 2 34% 22.3% 0.92% 42% 3 34% 29% 0.09% 37% 4 19% 28% 0.0% 52% 5 14% 20% 0.5% 65% 6 5% 38% 0.2% 57% 8 24% 27% 0.5% 48% 9 14% 27% 0.4% 59% 10 11% 32% 0.8% 56% 11 13% 27% 0.1% 60% 12 10% 27% 0.1% 63% 15 11% 26% 0.3% 63% 16 17% 30% 0.2% 52% 17 8% 21% 0.1% 71% 18 7% 21% 0.3% 72% 19 6% 31% 0.2% 63% 22 19% 26% 0.2% 55% 23 13% 31% 0.1% 56% 24 15% 19% 0.1% 65% 25 11% 23% 0.1% 66% 26 9% 25% 0.2% 66% 27 7% 22% 0.1% 71% 29 24% 18% 0.7% 58% 30 13% 30% 0.2% 58%

( Sumber : Hasil Pengolahan Data )

23 4. Data untuk bulan May

Date Stop Loss Speed Loss Quality OEE

2 13% 28.3% 0.41% 58% 3 19% 26% 0.48% 55% 4 14% 17% 0.0% 69% 6 20% 27% 0.2% 53% 7 8% 22% 0.1% 69% 8 11% 28% 0.3% 61% 10 9% 29% 0.1% 61% 11 11% 24% 0.1% 65% 12 27% 10% 0.0% 62% 13 32% 24% 0.2% 44% 14 19% 14% 0.3% 66% 15 27% 14% 0.2% 59% 16 6% 17% 0.5% 76% 17 11% 17% 0.4% 71% 18 9% 30% 0.3% 60% 19 7% 26% 0.3% 65% 20 7% 20% 0.1% 72% 21 11% 29% 0.0% 60% 22 17% 26% 0.2% 57% 23 4% 22% 0.4% 73% 24 8% 26% 0.3% 65% 26 8% 28% 0.0% 64% 27 10% 25% 0.2% 64% 28 4% 23% 0.3% 73% 29 9% 21% 0.5% 69% 30 11% 25% 0.2% 64% 31 11% 26% 0.5% 62%

( Sumber : Hasil Pengolahan Data )