64

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Tinjauan Umum Perusahaan

PT Astra Daihatsu Motor (PT ADM) merupakan sebuah perusahaan manufaktur yang bergerak di bidang industri otomotif, yaitu penghasil kendaraan roda empat dengan merek dagang Daihatsu. Sebagai agen tunggal pemegang merek Daihatsu, PT Astra Daihatsu Motor berkomitmen untuk meningkatkan kepercayaan pelanggan pada merek Daihatsu melalui produk yang berkualitas tinggi, harga bersaing, dan memenuhi kepuasan pelanggan.

Kendaraan Daihatsu hadir dengan cirinya yang khas, yaitu mobil compact yang hemat bahan bakar, berkapasitas sesuai dengan kebutuhan keluarga Indonesia, model yang modern, dan harga yang terjangkau. Selain memproduksi mobil Daihatsu untuk masyarakat Indonesia, PT Astra Daihatsu Motor juga memproduksi mobil dan komponen kendaraan merek Toyota untuk tujuan pasar dalam negeri dan mancanegara. 4.2 Visi, Misi, dan Kebijakan Mutu Perusahaan

Melalui perjalanannya yang panjang, kehadiran Daihatsu di Indonesia telah mendorong terciptanya mobilitas masyarakat melalui produk-produk kendaraan Daihatsu. Kendaraan Daihatsu hadir dengan cirinya yang khas: mobil compact yang hemat bahan bakar, berkapasitas sesuai kebutuhan keluarga Indonesia, model yang modern dan harga yang terjangkau. Karenanya kendaraan Daihatsu menjadi kendaraan pilihan masyarakat Indonesia sebagai sarana transportasi yang sesuai dengan kebutuhan sehari-hari dalam berbagai aktivitas.

Selain memproduksi mobil Daihatsu untuk masyarakat Indonesia, PT Astra Daihatsu Motor juga memproduksi mobil dan komponen merek Toyota untuk tujuan pasar dalam negeri dan mancanegara. Pencapaian PT Astra Daihatsu Motor untuk memenuhi permintaan pelanggan dan standar kualitas global ini terwujud berkat dukungan dan kerjasama seluruh pihak termasuk pemegang saham, pemasok, distributor dan pemerintah.

PT Astra Daihatsu Motor telah mendapatkan tempat di hati masyarakat dengan baik dan atas segala pencapaian yang telah diraih selama ini. Melalui komitmen yang kuat untuk selalu memberikan yang terbaik bagi pelanggan dan semua pihak yang berperan, PT Astra Daihatsu Motor berusaha keras untuk dapat meningkatkan kontribusi dalam memberikan nilai tambah bagi seluruh stakeholders, terutama bagi kesejahteraan masyarakat dan selalu ramah lingkungan.

Sebagai agen tunggal pemegang merek Daihatsu di Indonesia, PT Astra Daihatsu Motor berkomitmen untuk meningkatkan kepercayaan pelanggan pada merek Daihatsu melalui produk yang berkualitas tinggi, harga bersaing dan memenuhi kepuasan pelanggan. Hal ini selaras dengan visi dan misi kami untuk menjadi produsen mobil compact dan memenuhi standar kualitas global.

Visi

1. Menjadi No.1 di pasar mobil compact di Indonesia dan sebagai basis utama produksi global untuk Grup Daihatsu/ Toyota yang sama dengan standar kualitas pabrik Jepang.

Misi

1. Kami memproduksi mobil dengan nilai terbaik dan menyediakan layanan terkait yang penting untuk meningkatkan nilai stakeholders dan ramah lingkungan. 2. Kami mengembangkan dan memberikan inspirasi kepada karyawan untuk

mencapai kinerja tingkat dunia.

Kebijakan mutu perusahaan yang diterapkan, secara rutin ditinjau untuk menjamin kualitas produksi Daihatsu selalu sama seperti yang disyaratkan dalam

Sistem Manajemen Mutu ISO 9001 dan telah diterapkan di semua pabrik dan kantor pusat. Untuk menjamin agar limbah pabrik tidak mencemari lingkungan sekitar, maka seluruh pabrik Daihatsu juga mengaplikasikan sistem manajemen lingkungan berdasarkan ISO 14001. Selain itu, PT Astra Daihatsu Motor juga sangat memperhatikan kesehatandan keselamatan kerja karyawannya di seluruh pabrik dengan menerapkan Sistem Mutu Keselamatan dan Kesehatan Kerja (SMK3) yang sesuai OHSAS 18001 dan Astra Green Company.

4.3 Sejarah Perusahaan

Daihatsu didirikan di Osaka, Jepang pada tahun 1907. Memasuki ulang tahunnnya yang ke-100, Daihatsu telah mencanangkan filosofi baru sesuai tuntutan jaman, yaitu:

1. Menjadi merek global yang dicintai di seluruh dunia

2. Menjadi perusahaan yang memiliki kepercayaan diri dan kebanggaan, melalui produksi mobil yang inovatif dan terkemukan di era kita.

Slogan baru Daihatsu “Innovation for Tomorrow” menjadi komitmen perusahaan untuk selalu mewujudkan inovasi agar dapat bertahan di era lobalisasi yang terus berkembang cepat dan menghasilkan produk yang dapat memberikan manfaat bagi masyarakat luas. Slogan baru ini merupakan aspirasi dari falsafah, visi dan prinsip-prinsip dasar tanggung jawab sosial serta rencana strategi global Grup Daihatsu untuk 100 tahun ke depan.

PT.Astra Daihatsu Motor (PT. ADM) berdiri pada tahun 1978 dengan nama PT. Daihatsu Indonesia (PT.DI), dan pada tahun 1983 didirikan juga PT. Daihatsu Engine Manufacturing Indonesia (PT.DEMI). Pada tahun 1987 PT National Astra Motor (PT.NAM) didirikan sebagai agen tunggal pemegang merek Daihatsu, pada tahun 1991 PT. DEMI diakuisisi oleh PT. DI menjadi plant 1 PT. DI (body) dan plant 2 PT.DEMI (engine). Tahun 1992 PT. NAM, PT.DI & PT. DEMI merger menjadi PT. Astra Daihatsu Motor (PT.ADM), dan pada tahun 1997 PT Astra Daihatsu Motor casting plant didirikan, tahun 1998 PT.Astra Daihatsu Motor Assy plant (Sunter) didirikan dan yang terakhir pada tahun 201 PT.Astra Daihatsu Motor Assy plant (Karawang) di dirikan . Total sekarang PT. Astra Daihatsu Motor memiliki lima plant.

Proses operasional PT.ADM terdiri dari 5 plant ; plant 1 Stamping, plant 2 Engine , plant 3 Casting, plant 4 Assy (Assembling Sunter) dan plant 5 Assy (Assembling Karawang) . Dibawah ini dijelaskan mengenai karakteristik dari masing-masing plant:

1. Stamping plant : mulai berdiri pada tahun 1978, proses yang dihasilkannya adalah plat untuk body yang dibentuk sesuai dengan model kendaraan. Alat utama dari Stamping plant adalah mesin press dengan berat 20 ton sampai dengan 1500 ton, press brake machine dengan berat 110 ton, hamming press machine, sub assy welding, dies making & repair equipment.

2. Engine plant : mulai berdiri pada tahun 1983, proses yang dihasilkan engine, transmission, steering & axle untuk Xenia, Terios, Grand Max. Alat utama dari Engine plant adalah machining, tool grinding, dynamo meter 110 KW, assembly line conveyor, inspection equipment, calibration equipment.

3. Casting plant : berdiri pada tahun 1997, proses yang dihasilkan dari Casting plant adalah alumunium casting component of engine & transimission. Alat utama die casting machine, holding furnace, melting furnace, gravity casting equipment.

4. Assy plant : berdiri pada tahun 1998, proses yang dihasilkan adalah Xenia, Avanza, Terios, Rush, Grand Max, Luxio, Agya dan Ayla. Alat utama Welding equipment, Welding robot, painting equipment, Automatic spray machine, robot spray machine, assembling, inspection line equipment.

Keempat plant tersebut saling berkaitan untuk dapat menghasilkan unit dengan waktu proses 90 detik 1 unit kendaraan maka dituntut proses produksi untuk dapat menghasilkan unit yang berkualitas.

4.4 Lokasi dan Tata Letak Pabrik

PT Astra Daihatsu Motor saat ini memiliki empat buah pabrik dan satu buah kantor sebagai Head Office dari perusahaan. Keempat pabrik dan kantor pusat tersebut masing–masing berlokasi di:

1. Kantor pusat (Head Office), jalan Gaya Motor III, No. 5, Sunter II, Jakarta 2. Pabrik pengepresan plat baja (Stamping Plant), Sunter Area, Jakarta

3. Pabrik pengecoran alumunium (Allumunium Casting Plant), Karawang International Industrial City (KIIC) Karawang, Jawa Barat

4. Pabrik Mesin (Engine Plant), Karawang International Industrial City (KIIC) Karawang, Jawa Barat

5. Pabrik perakitan (Assembling 1 & 2), Sunter Area, Jakarta

6. Pabrik perakitan (Assembling 3), Karawang International Industrial City (KIIC) Karawang, Jawa Barat

Selain kelima pabrik yang siap melakukan proses produksi dari hulu hingga ke hilir, PT Astra Daihatsu Motor juga memiliki beberapa fasilitas pendukung lainnya guna mendukung kegiatan produksi mereka. Fasilitas itu diantaranya adalah Pusat Pelatihan Teknisi (Daihatsu Training Centre) yang terletak di daerah Sunter, Jakarta Utara, Pusat Suku Cadang (Daihatsu Part Centre) yang berlokasi di Cibitung, Jawa Barat dengan luas gedung 19.543 m2 dan total area 40.000 m2, dan yang terakhir adalah pusat penelitian dan pengembangan (R & D Center) pertama yang ada di Indonesia dengan adanya R & D center kita bisa melakukan minor change (facelift) pada kendaraan yang di pasarkan di Indonesia tanpa harus ke Jepang.

4.5 Ketenagakerjaan

PT Astra Daihatsu Motor saat ini memiliki jumlah tenaga kerja yang cukup besar, yaitu sekitar ± 12.000 orang tenaga kerja yang tersebar di kantor (office) maupun di pabrik. Tenaga kerja yang berada di kantor memiliki jam kerja mulai pukul 08.00 hingga pukul 16.30, sedangkan tenaga kerja pabrik dibagi dalam 2 shift kerja setiap harinya, yaitu shift pagi antara pukul 07.15 – 16.00 dan shift malam pukul 21.00 – 04.30. Proses produksi tidak dilakukan selama sebulan penuh, terdapat beberapa hari libur yang disusun secara acak. Hari libur tersebut ditujukan untuk melakukan perawatansemua peralatan produksi yang ada di pabrik.

4.6 Organisasi Perusahaan

Seiring dengan perkembangan perusahaan dari tahun ke tahun, maka sekarang PT Astra Daihatsu Motor memiliki struktur organisasi yang sangat komplek. Berikut adalah gambaran organisasi perusahaan tahun 2010 : seperti pada sketsa berikut ini : ( Lampiran 1)

4.7 Business Process PT Astra Daihatsu Motor

Seperti yang dijelaskan di atas, PT ADM sekarang memiliki 4 plant dengan proses yang saling terkait satu sama lain. Mulai dari Casting Plant, Engine Plant, Press Plant dan Assembling Plant. Dalam penelitian ini akan fokus pada proses yang ada di Assembling Plant, khususnya di proses Assembling (Departemen Assembling), seperti pada sketsa berikut ini : ( Lampiran 2)

4.8 Sistem Produksi PT Astra Daihatsu Motor

Sistem produksi merupakan sistem integral yang mempunyai komponen yaitu input, proses, output, serta adanya suatu mekanisme untuk pengendalian sistem produksi agar mampu meningkatkan perbaikan secara terus menerus (Gaspersz, 1998). Kegiatan produksi dilakukan juga dalam rangka menambah nilai guna suatu benda atau menciptakan benda baru sehingga mempunyai nilai manfaat yang lebih dalam memenuhi kebutuhan.

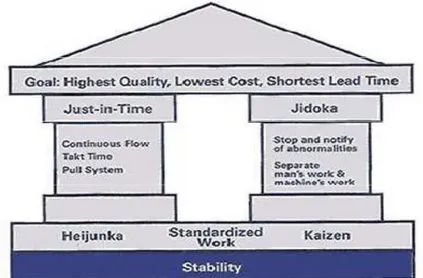

Sistem produksi yang diterapkan oleh PT. Astra Daihatsu Motor adalah Sistem Produksi Toyota (Toyota Production System). Sistem produksi ini telah diterapkan semenjak Daihatsu berdiri di Indonesia yaitu tahun 1978. Tujuan dari penerapan Sistem Produksi Toyota di pabrik Daihatsu adalah untuk menekan biaya produksi dari semua jenis pemborosan sehingga efisiensi dan produktivitas dari perusahaan terus meningkat. Toyota Production System bagaikan sebuah bangunan yang memiliki keterkaitan serta saling menunjang antara berbagai bagian yang menyusunnya. TPS yang diibaratkan sebagai sebuah atap rumah, memiliki dua buah pilar penyangga yaitu Just In Time dan Jidouka. Kedua pilar ini berdiri di atas sebuah pondasi yang disebut Heijunka.Ketiga bagian ini bersifat mutlak dalam menyusun sebuah sistem produksi

yang efisien. Tanpa salah satu bagian saja, Toyota Production systemtidak akan dapat berjalan.

Gambar 4.1. Toyota Production System House (PT ADM, 2010)

4.9 Proses Produksi

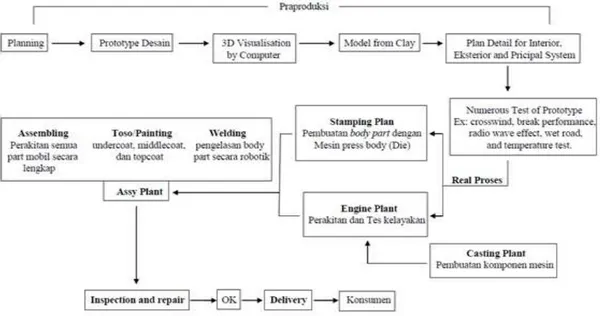

Proses pembuatan sebuah kendaraan memerlukan serangkaian proses yang panjang dimulai dari sebuah perencanaan dan desain gambar hingga menjadi sebuah mobil yang handal serta berkualitas. Secara umum proses dari pembuatan sebuah mobil dapat dibagi menjadi tiga proses utama, yaitu praproses produksi, proses produksi inti, dan pascaproses.

Praproses produksi meliputi perencanaan (planning); desain dan pembuatan prototype; visualisasi 3D komputer; pembuatan model dari tanah liat (clay); rancang detail interior, eksterior, serta fungsi utama; dan serangkaian tes prototype (numerous test of prototype). Proses produksi inti meliputi pengepresan plat baja (body stamping process); pengecoran aluminium (casting process) untuk komponen mesin; perakitan mesin (engine assembly process); dan proses perakitan komponen (assembling proses) yang meliputi tiga proses utama yaitu pengelasan (welding), pengecatan (toso/painting), serta perakitan. Sedangkan pascaproses produksi meliputi inspeksi produk jadi dan proses distribusi ketangan pelanggan (customer) dan konsumen.

Gambar 4.2 Diagram Proses Pembuatan Mobil

Proses produksi yang dilakukan di pabrik Daihatsu di Indonesia adalah serangkaian proses produksi inti yang berupa pabrikasi hingga pascaproses. Sedangkan untuk pra proses produksi dilakukan di pabrik Daihatsu di Jepang, namun beberapa orang perwakilan dari PT ADM dikirim untuk menimba ilmu sekaligus turut serta dalam melakukan praproses produksi di pabrik Daihatsu Jepang.

Prosess produksi inti yang dilakukan di PT Astra Daihatsu Motor berupa pabrikasi yang merupakan real process dari pembuatan mobil Daihatsu. Secara detail proses ini akan dijelaskan sebagai berikut:

1) Body Stamping Process

Body Stamping Processmerupakan proses pertama dalam pembuatan mobil. Pembuatan body part ini menggunakan material dengan ukuran dan ketebalan yang berbeda–beda dan disesuaikandengan bentuk dan jenis mobil yang dibuat. Lembaran material berupa baja dan alumunium dipotong lalu di press dengan menggunakan mesin press body (Die), setelah itu body part di cek kualitasnya untuk mendapatkan hasil yang terbaik.

Gambar 4.3 Stamping Proses

2) Allumunium Casting Process

Allumunium Casting Processmerupakan proses pembuatan komponen mesin seperti blok mesin, piston, roda gigi dan bagian– bagian lainnya dari campuran besi dan sisa–sisa material untuk membuat body. Material ini dilelehkan kedalam tungku dengan suhu sekitar 1500 derajat celcius lalu dituang kedalam sebuah alat cetak. Pembuatan bagian–bagian mesin ini haruslah dengan dimensi yang tepat sesuai dengan ukuran dan toleransinya untuk menjaga tingkat presisinya. Proses polishing (penghalusan) sangat penting dilakukan khususnya untuk bagian yang akan saling bergesekan seperti komponen piston dan blok mesin.

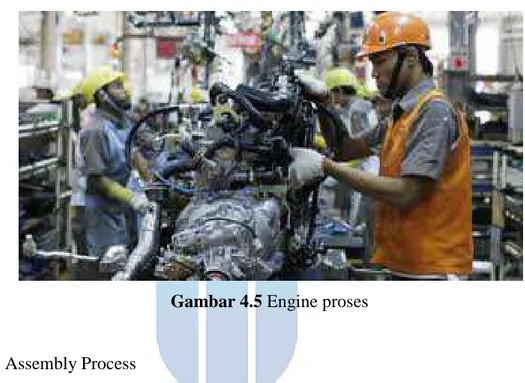

3) Engine Assembly Process

Engine Assembly Processmerupakan proses lanjutan dari allumunium casting. Komponen mesin yang telah siap kemudian dirakit dengan bantuan manusia. Proses perakitan mesin merupakan hal yang sangat penting dalam mendapatkan performa mesin yang baik. Oleh karena itu, setelah dirakit mesin akan di setting dan di tes untuk mendapatkan mesin yang ideal.

Gambar 4.5 Engine proses

4) Assembly Process

Assembly Processmerupakan proses terbesar dari pembuatan sebuah mobil. Pada tahapan ini semua komponen yang berasal dari Plant 1 (Stamping Plant), Plant 2 (Casting Plant), dan Plant 3 (Engine Plant) dirakit pada Plant 4 (Assy Plan Sunter & Karawang). Assy Plant di PT. ADM sendiri terdiri dari dua assy dimana masing–masing assy memiliki satu line. Line 1 (satu) memproduksi produk Xenia-Avanza-Terios-Rush (export-domestic) dengan takt time 1,5 menit. Line 2 (dua) memproduksi Grand Max (export-domestic)-Luxio-Xenia-Avanza dengan takt time 1,3 menit. Setiap lini produksi memiliki 5 (lima) shop produksi yang terdiri dari welding (pengelasan), toso (pengecatan), assembling (perakitan), inspection and repair, dan delivery .

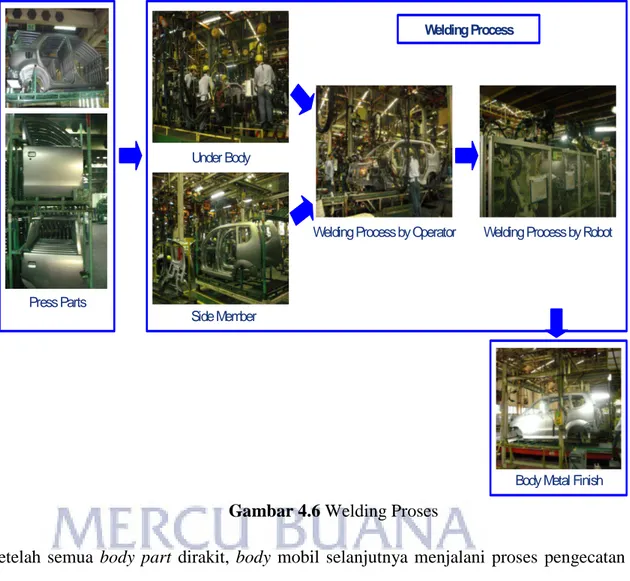

Welding merupakan proses perakitan atau penyatuan part hasil proses stamping yang digabungkan dengan cara dilas. Proses ini sebagian besar menggunakan sistem robotik tetapi tetap ada campur tangan operator untuk beberapa bagian tertentu.

Welding process melalui beberapa tahapan yaitu welding under body, main body, shell body, metal finish, dan welding buffer stock yang merupakan proses pengaturan komposisi pola antrian di atas conveyor (Heijunka).

Gambar 4.6 Welding Proses

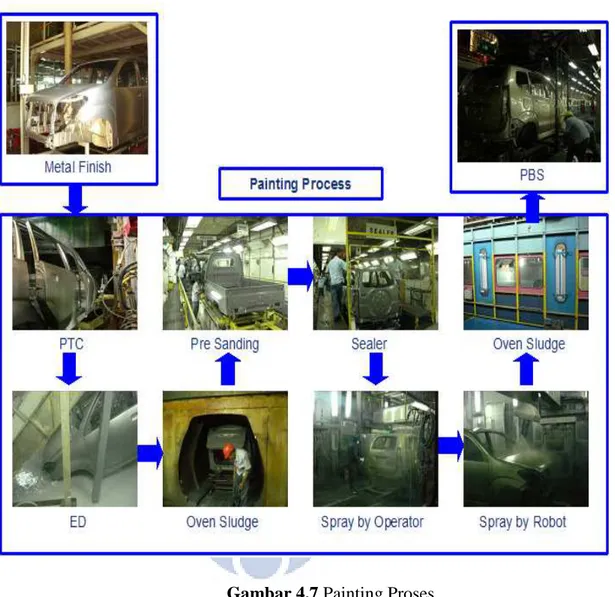

Setelah semua body part dirakit, body mobil selanjutnya menjalani proses pengecatan (painting). Proses pengecatan ini dilakukan sebanyak tiga kali. Pertama body mobil dicelupkan kedalam bak yang berisi cairan cat yang diproses secara elektrolisa untuk mendapatkan pengecatan dasar yang berwarna putih (under coat).Selanjutnya pelapisan kedua menggunakan cat berwarna abu–abu yang dilakukan secara robotik.Cat lapisan kedua ini dimaksudkan untuk menjaga cat luar agar tetap baiksekaligus berfungsi melapisi panel agar tetap halus. Lapisan terakhir (top coat) jugadilakukan dengan robot untuk menghasilkan warna akhir kendaraan yang diinginkan.

Innovation for Tomorrow

Press Parts

Under Body

Side Member

Welding Process by Operator Welding Process by Robot

Body Metal Finish

Gambar 4.7 Painting Proses

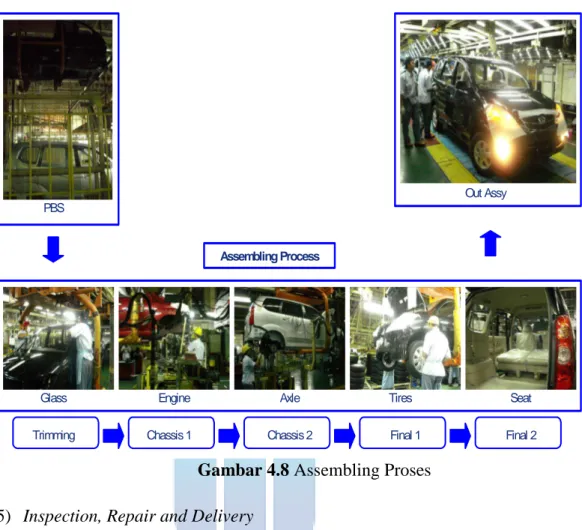

Subproses terakhir dalam assembly process adalah proses perakitan semua part hingga menjadi sebuah mobil. Semua komponen baik yang diproduksi sendiri maupun dari luar (subcount) akan di rakit di pabrik produsen. Proses perakitan ini dilakukan dalam conveyor berjalan. Laju kecepatan conveyor tergantung pada takt time perproses yang telah ditentukan, mobil yang dirakitpun terdiri dari berbagai spesifikasi yang berbeda dalam satu conveyor mengikuti heijunka pattern (pola heijunka) yang telah ditetapkan.

Gambar 4.8 Assembling Proses 5) Inspection, Repair and Delivery

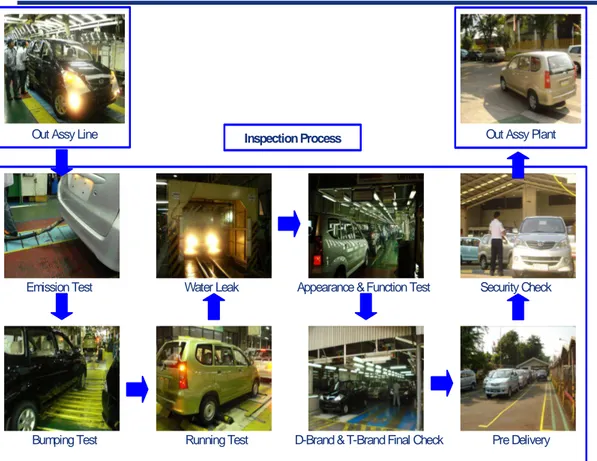

Pascaproses yang pertama dari pembuatan mobil di pabrik Daihatsu ini adalah berupa inspection and repair. Pada tahapan ini dilakukan proses pemeriksaan semua unit yang telah jadi, serta proses perbaikan untuk unit yang defect. Inspeksi dan perbaikan dilakukan dalam dua tahap. Pertama adalah RM 1 (Repair Mechanic 1) yaitu pemeriksaan out assy atau pemeriksaan unit yang keluar dari proses perakitan yang dilanjutkan dengan RM 2. Kedua adalah final inspection yaitu proses pemeriksaan terakhir setelah RM 2 untuk memastikan apakah unit benar–benar sudah siap tarik atau siap kirim. Delivery (pengiriman) merupakan pascaproses terakhir dari proses produksi. Proses pengiriman ini dilakukan pada unit yang telah jadi dan bebas cacat. Unit yang siap kirim akan diberi label OK. Setelah unit OK, unit akan melakukan administrasi dan pemberian buku panduan (manual book) sesuai dengan brand atau merek yang dimiliki yaitu D-Brand untuk unit Daihatsu dan T-Brand untuk unit Toyota. Sebelum unit dikirim ke konsumen, cek unit terakhir akan dilakukan oleh masing – masing karyawan D-Brand dan T-Brand. Proses delivery dilakukan oleh bagian Vehicle Logistic Delivery.

Innovation for Tomorrow

Glass Engine Axle Tires Seat

PBS

Out Assy

Assembling Process

Gambar 4.9 Inspection & Delivery Proses 4.10 Jenis Produk

PT Astra Daihatsu Motor sebagai salah satu produsen mobil keluarga di Indonesia memproduksi berbagai varian kendaraan yang sesuai dengan kebutuhan masyarakat dengan menghadirkan mobil compact dan memenuhi standar kualitas global. Perkembangan harga minyak dunia yang tinggi dan kesadaraan akan pemanasan global, menjadi salah satu tantangan bagi Daihatsu untuk menciptakan mobil yang hemat bahan bakar serta ramah lingkungan.

Berikut ini adalah jenis–jenis produk yang dihasilkan oleh PT Astra Daihatu Motor untuk memenuhi kebutuhan masyarakat:

1. Daihatsu Xenia, kendaraan hasil kolaborasi Daihatsu–Toyota merupakan kendaraan keluarga berkapasitas 7 penumpang dengan menggunakan mesin 1000cc dan 1300cc yang telah teruji di dunia. Kendaraan ini mendapatkan penghargaan sebagai The Best Value Car di ajang Indonesia International Motor Show 2006 dan The Best MPV oleh majalah Mobilmotor 2006, Daihatsu Xenia Innovation for TomorrowBumping Test

Emission Test

Running Test

Water Leak Appearance & Function Test

D-Brand & T-Brand Final Check Pre Delivery Security Check Out Assy Plant

(Customer Loyalty Award 2012The Net Promoter Score (NPS) Good for MPV Car Category.

2. Daihatsu Terios, SUV (Sport Utility Vehicle) berkapasitas 7 penumpang dengan mesin 1500cc. kendaraan ini dilengkapi dengan varian transmisi manual dan otomatis. Kendaraan ini mendapatkan penghargaan sebagai Daihatsu Terios as Customer Loyalty Award 2012The Net Promoter Score (NPS) 2012 Leader for Compact Car SUV Car Category.

3. Daihatsu Gran Max& Luxio, kendaraan komersial generasi terbaru dari Daihatsu yang memiliki kapasitas terbesar di kelasnya. Didukung oleh mesin 1300cc dan 1500cc. Kendaraan ini hadir dalam model minibus dan pick-up, kendaraan serba guna ini ditujukan untuk mendukung kegiatan bisnis dan keluarga. Kendaraan ini mendapatkan penghargaan sebagaiOtomotif Award 2012 Best Low VAN (LUXIO), The Best Minibus (Grand Max), Indonesian Car of The Year 2009 Best Small VAN (Luxio X VVT-i AT)), Car & Tuning Guide Award 2010 Best Features Design and Value Spacious Minibus (Luxio)

4. Daihatsu Sirion, adalah kendaraan city car dengan mesin 1300cc yang diimpor dari Malaysia dalam bentuk completely built-up (CBU).Kendaraan ini mendapatkan penghargaan sebagaiIndonesian Car of The Year 2011 Best Mini MPV , Daihatsu Sirion VVT-I M-T

5. Daihatsu Ayla, adalah kendaraan city car dengan mesin 1000cc dengan konsep LCGC (Low Cost Green Car)

Selain memproduksi berbagai jenis mobil seperti di atas, PT Astra Daihatsu Motor juga memproduksi mobil Toyota Avanza, Toyota Rush, dan Toyota Agya sebagai produk kolaborasi Daihatsu–Toyota yang merupakan strategi global produksi dan pemasaran Daihatsu–Toyota. (Lampiran 3).

4.11 Distribusi Finished Products

PT Astra Daihatsu Motor sebagai basis produksi mobil compact untuk Grup Daihatsu dan Toyota di luar Jepang, senantiasa meningkatkan produksi dari tahun ke tahun. Produk–produk Daihatsu pun semakin mendapatkan tanggapan yang positif, hal ini ditunjukkan dari pangsa pasar yang juga meningkat dari tahun ke tahun.

Dukungan jaringan penjualan dan purna jual dari PT. Astra Internasional, Tbk. dan Daihatsu Sales Operation (DSO) yang tersebar di seluruh wilayah Indonesia merupakan salah satu faktor utama yang mendukung peningkatan penjualan Daihatsu di Indonesia.

Pangsa pasar domestik untuk produk Daihatsu mengalami peningkatan yang cukup signifikan dalam kurun waktu lima tahun terakhir. Peningkatan ini dintaranya disebabkan oleh penciptaan produk yang sesuai dengan kebutuhan serta diterima oleh konsumen, memiliki teknologi yang canggih sehingga hemat bahan bakar dengan tingkat emisi rendah, kualitas yang meningkat, dan harga yang kompetitif. Selain itu strategi kolaborasi Toyota-Daihatsu juga memberikan dampak yang positif. Model dan kualitas produk yang sama dengan Toyota sebagai market leader, menjadikan daya tarik tersendiri bagi konsumen maupun calon konsumen untuk memilih produk yang berkualitas tinggi dengan harga yang lebih terjangkau.

Selain bermain di pasar domestik, Hasil produk PT Astra Daihatsu Motor seperti Daihatsu Terios, Grand Max dan Toyota Avanza juga telah di ekspor melalui PT Toyota Motor Manufacturing Indonesia (TMMIN) ke mancanegara dalam bentuk completely built-up (CBU) dan completely knock-down (CKD). Ekspor produk ke berbagai negara seperti Malaysia, Thailand, Brunei Darussalam, Philipina, Timur Tengah, Afrika Tengah, Afrika Selatan, Meksiko, dan Venezuela menjadi salah bukti bahwa produksi PT Astra Daihatsu Motor telah memenuhi standar kualitas global.

4.12 Penggumpulan data

Sebelum membuat laporan ini penulis melakukan riset dari penggumpulan data yang di perlukan untuk mengetahui pemecahan masalah. Dimana untuk permasalahan yang akan di angkat yaitu mengenai problem salah setting part yang terjadi pada line jundate keseluruhan pada Departement Assembling 1.( Layout jundate dapat di liat pada lampiran 4).

Dimana untuk data – data salah setting part di peroleh berdasarkan pengamatan, penggukuran langsung serta hasil defect yang tertangkap oleh quality pada saat part tersebut masuk ke line untuk di proses. Sebagai bahan anaisa, penulis memperoleh penggumpulan data salah setting pada periode Febuari 2013.

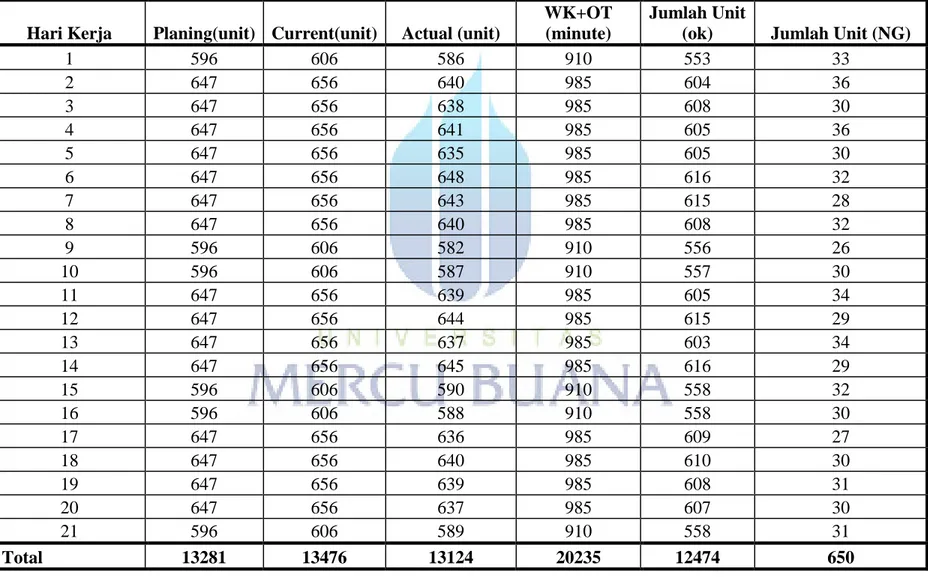

Tabel 4.1 Data Produksi, PPIC dan Quality Februari 2013

Hari Kerja Planing(unit) Current(unit) Actual (unit)

WK+OT (minute)

Jumlah Unit

(ok) Jumlah Unit (NG)

1 596 606 586 910 553 33 2 647 656 640 985 604 36 3 647 656 638 985 608 30 4 647 656 641 985 605 36 5 647 656 635 985 605 30 6 647 656 648 985 616 32 7 647 656 643 985 615 28 8 647 656 640 985 608 32 9 596 606 582 910 556 26 10 596 606 587 910 557 30 11 647 656 639 985 605 34 12 647 656 644 985 615 29 13 647 656 637 985 603 34 14 647 656 645 985 616 29 15 596 606 590 910 558 32 16 596 606 588 910 558 30 17 647 656 636 985 609 27 18 647 656 640 985 610 30 19 647 656 639 985 608 31 20 647 656 637 985 607 30 21 596 606 589 910 558 31 Total 13281 13476 13124 20235 12474 650

Di dalam departemen Assembling terdapat 8

ini adalah data defect yang terdeteksi oleh Quality maupun shift B. D01N CH1 C2 EG D/L SPS JDT TOTAL 0 20 40 60 80

Di dalam departemen Assembling terdapat 8 line dalam proses perakitan mobil

defect yang terdeteksi oleh Quality Gate keseluruhan

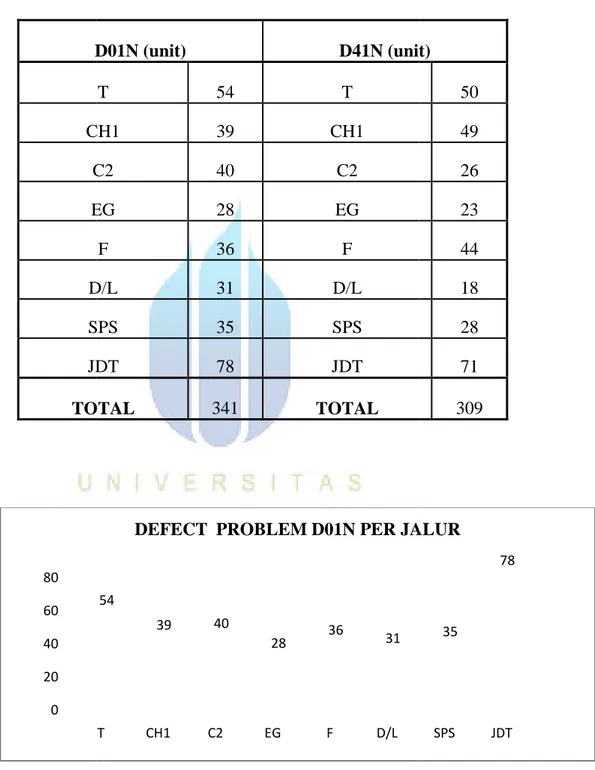

Tabel 4.2 Defect Perjalur

D01N (unit) D41N (unit) T 54 T CH1 39 CH1 C2 40 C2 EG 28 EG F 36 F D/L 31 D/L SPS 35 SPS JDT 78 JDT TOTAL 341 TOTAL

Gambar 4.10 Defect Problem D01N Per jalur

T CH1 C2 EG F D/L

54

39 40

28 36 31

DEFECT PROBLEM D01N PER JALUR

dalam proses perakitan mobil. Berikut

keseluruhan baik shift A

(unit) 50 49 26 23 44 18 28 71 309

Problem D01N Per jalur

SPS JDT

35

78 DEFECT PROBLEM D01N PER JALUR

Setelah melihat data penelitian ini penulis

harus mendistribusikan logistik ke semua lin

line bersifat safety maka jika terjadi kesalahan pengiriman akan mengakibatkan line stop yang lama atau unit tersebut akan menumpuk untuk di perbaiki di Repair Mekanik (RM) sehingga menimbulkan waktu yang lama yang me

terganggu untuk proses selanjutnya serta tingkat defect sangat banyak jika di bandingkan dengan line yang lain.

4.13 Pengolahan Data

Berdasarkan hasil data yang di peroleh lapangan terdapat 7 defect

tersaebut di line jundate sehingga tingkat defect line jundate sangat besar. Berikut adalah problem terbesar yang di hadapi oleh line jundate.

NG). Perhitungan 0 20 40 60 80

Gambar 4.11 Defect Problem D41N Per jalur

melihat data problem kedua jenis type mobil tersebu

penelitian ini penulis fokuskan pada line jundate. Karena line tersebut sangat strategis

harus mendistribusikan logistik ke semua line, di samping itu logistik yang di kirim ke

line bersifat safety maka jika terjadi kesalahan pengiriman akan mengakibatkan line stop yang lama atau unit tersebut akan menumpuk untuk di perbaiki di Repair Mekanik (RM) sehingga menimbulkan waktu yang lama yang mengakibatkan delivery

proses selanjutnya serta tingkat defect sangat banyak jika di bandingkan dengan line yang lain.

Pengolahan Data

Berdasarkan hasil data yang di peroleh di atas dan pengamatan langsung di

terdapat 7 defect yang menjadi permasalahan besar pada kedua type unit mobil

di line jundate sehingga tingkat defect line jundate sangat besar. Berikut

adalah problem terbesar yang di hadapi oleh line jundate. (lampiran 5 perhitungan data

T CH1 C2 EG F D/L SPS

50 49

26 23

44

18

DEFECT PROBLEM D41N PER JALUR

1N Per jalur

obil tersebut maka dalam

Karena line tersebut sangat strategis samping itu logistik yang di kirim ke line bersifat safety maka jika terjadi kesalahan pengiriman akan mengakibatkan line stop yang lama atau unit tersebut akan menumpuk untuk di perbaiki di Repair Mekanik

ngakibatkan delivery unit

proses selanjutnya serta tingkat defect sangat banyak jika di

dan pengamatan langsung di pada kedua type unit mobil di line jundate sehingga tingkat defect line jundate sangat besar. Berikut (lampiran 5 perhitungan data

SPS JDT

28

71 DEFECT PROBLEM D41N PER JALUR

Berikut ini adalah data 7 defect terbesar pada Line Jundate pada type unit D01N : Tabel 4.3 Data Defect Line Jundate Type Unit D01N

Jenis Defect Jumlah Defect (unit) Jumlah Defect % Kontribusi % Komulatif % S/pasang 27 0,21 7,9 34,6 NG 16 0,12 4,7 55,1 Baret 11 0,08 3,2 69,2 TA/B-proses 9 0,07 2,6 80,8 ABN 7 0,05 2,1 89,7 Unclamp 5 0,04 1,5 96,2 Over 3 0,02 0,9 100

Total Defect Jundate : 78 Total Unit :13.124 Total Defect Assy : 341 Hari Kerja : 21

Gambar 4.12 Pareto Problem D01N Line Jundate 27 16 11 9 7 5 3 34,6% 55,1% 69,2% 80,8% 89,7% 96,2% 100,0% 0,0% 20,0% 40,0% 60,0% 80,0% 100,0% 0 8 16 24 32 40 48

S/pasang NG Baret TA/B-proses ABN Unclamp Over

Berikut ini adalah data 7 defect terbesar pada Line Jundate pada type unit D41N : Tabel 4.4 Data Defect Line Jundate Type Unit D41N

Jenis Defect Jumlah Defect (unit) Jumlah Defect % Kontribusi % Komulatif % S/pasang 24 0,18 7,8 33,8 NG 13 0,10 4,2 52,1 Baret 12 0,09 3,9 69 T/fix 9 0,07 2,9 81,7 TA/B-proses 6 0,05 1,9 90,1 ABN 4 0,03 1,3 95,8 Unclamp 3 0,02 1,0 100

Total Defect Jundate : 78 Total Unit : 13.124 Total Defect Assy : 341 Hari Kerja : 21

Gambar 4.13 Pareto Problem D41N Line Jundate 24 13 12 9 6 4 3 33,8% 52,1% 69,0% 81,7% 90,1% 95,8% 100,0% 0,0% 20,0% 40,0% 60,0% 80,0% 100,0% 0 6 12 18 24 30 36

S/pasang T/fix NG Baret TA/B-proses ABN Unclamp

Selanjutnya pengolahan data dengan menggunakan peta kendali P. Untuk menentukan batas kendali atas (UCL) dan batas kendali bawah (LCL) maka di perlukan nilai rata – rata pada bagian cacat sebagai berikut:

D01N Proporsi =

Rata – rata bagian yang cacat (P) atau garis tengah (CL) =

=

,= 0,00029

Batas kendali atas UCLἰ

= + 3

( )ἰ = 0,00029 + 3

0,00029 (1−0,00029) 21

= 0,003

Batas kendali atas UCLἰ

= − 3

( )ἰ = 0,00029 − 3

0,00029(1−0,00029) 21

= - 0,002

Berikut adalah data hasil perhitungan batas kendali atas (UCL), dan batas kendali bawah. Dimana data cacat ini di ambil dari hasil pengecekan di bulan Februari 2013.

Tabel 4.5 Data Total Cacat D01N

Total Unit Hari Kerja

Jumlah Defect (unit) Proporsi 13.124 21 27 0,0021 13.124 21 16 0,0012 13.124 21 11 0,0008 13.124 21 9 0,0007 13.124 21 7 0,0005 13.124 21 5 0,0004 13.124 21 3 0,0002 Total 78 0,006

Berdasarkan hasil perhitungan batas kendali atas (UCL) dan batas kendali bawah (LCL), maka data di atas dapat di gambarkan dengan peta kendali sebagai berikut:

Gambar 4.14 Grafik Peta Kendali P D01N

D41N

Proporsi =

Rata – rata bagian yang cacat (P) atau garis tengah (CL) =

=

, '= 0,00024

Batas kendali atas UCLἰ

= + 3

( )ἰ = 0,00024 + 3

0,00024 (1−0,00024) 21

= 0,002

Batas kendali atas UCLἰ

= − 3

( )ἰ = 0,00024 − 3 0,00024 (1−0,00024) 21 = -0,002 -0,003 -0,002 -0,001 0 0,001 0,002 0,003 0,004 1 2 3 4 5 6 7 UCL CL Proporsi LCL

Berikut adalah data hasil perhitungan batas kendali atas (UCL), dan batas kendali bawah. Dimana data cacat ini di ambil dari hasil pengecekan di bulan Februari 2013.

Tabel 4.6 Data Total Cacat D41N

Total Unit Hari Kerja

Jumlah Defect (unit) Proporsi 13.124 21 24 0,0018 13.124 21 13 0,0010 13.124 21 12 0,0009 13.124 21 9 0,0007 13.124 21 6 0,0005 13.124 21 4 0,0003 13.124 21 3 0,0002 Total 71 0,005

Berdasarkan hasil perhitungan batas kendali atas (UCL) dan batas kendali bawah (LCL), maka data di atas dapat di gambarkan dengan peta kendali sebagai berikut:

Gambar 4.15 Grafik Peta Kendali P D41N

-0,0025 -0,002 -0,0015 -0,001 -0,0005 0 0,0005 0,001 0,0015 0,002 0,0025 1 2 3 4 5 6 7 UCL CL Proporsi LCL