29

4.1 Gambaran Umum Perusahaan

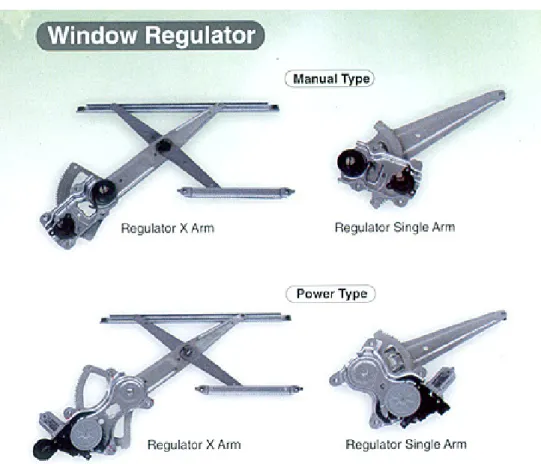

Perusahaan ini didirikan pada tahun 1982 dengan nama PT. Dharma Sarana Perdana yang bertempat di Sunter. Produk pertama kali yang dihasilkan adalah Clutch atau kopling mobil. Pada waktu itu, perusahaan hanya dilengkapi dengan sarana dan prasarana yang serba minim dan manual. Namun kondisi ini tidak pernah menyurutkan semangat untuk terus berkembang, justru menjadi pemicu untuk terus melangkah maju. Pada tahun-tahun berikutnya macam produk yang dihasilkan bertambah yaitu Window Regulator dan juga berpindah lokasi perusahaan ke Pulogadung. Dengan kualitas yang dihasilkan dan karena kepercayaan yang diberikan akhirnya perusahaan bergabung dengan Aisin Seiki sebagai pemegang saham terbesar sampai sekarang ini, PT. Dharma Sarana Perdana berganti nama menjadi PT. Aisin Indonesia dan pada tahun 1996 berpindah lokasi di EJIP, Cikarang. Barang yang diproduksi oleh perusahaan saat ini adalah beberapa komponen kendaraan roda empat umumnya mobil.

4.1.1 Sejarah Perusahaan

A. Era PT. Dharma Sarana Perdana (DSP)

PT. Aisin Indonesia bermula dari suatu perusahaan manufaktur komponen otomotif yaitu Clutch dan Window regulator yang bernama PT.

DHARMA SARANA PERDANA yang didirikan pada tahun 1982.

perusahaan ini didirikan dengan akte notaris Ny. Rukmasanti Hardjasatya S.H tanggal 25 juni 1982 no. 46 (persetujuan menteri kehakiman tanggal 17 Desember 1984, no. C2-7094.HT.001.01). didaftarkan dikantor pengandilan Negeri Jakarta Timur dengan NO. 133/leg/1985 tanggal 25 April dan dimuat dalam tambahan NO. 1004, pada berita Negara NO. 64 tanggal 9 Agustus 1985. lingkup usaha PT.DSP ini adalah bidang perindustrian, terutama industri komponen kendaraan bermotor dan memjalankan perdagangan impor dan ekspor. Pada tanggal 24 September 1985 terjadi pengalihan kepemimpinan dari pihak yang lama ke Ir.

Theodore Permadi Rachmat, yang mengalihkan sahamnya ke PT. Multi Astra. Selanjutnya PT. Multi Astra menjual kembali sebagian sahamnya kepada Okke Widodo S.H dan PT. Bimantara Citra, sehingga pemegang saham pada akhir 1986 menjadi sebagai berikut:

Tabel 4.1 Pemegang saham pada akhir 1986

1. PT. Multi Astra 75%

2. PT. Bimantara Citra 10%

3. Privat 15%

Mulai tahun 1986, DSP mulai memproduksi Clutch untuk pertama kalinya. DSP beroprasi dengan lingkup kerja yang masih kecil dan

sederhana, jumlah tenaga kerjanya punya hanya 118 orang. Struktur Organisasinya juga masih simple dengan tenaga staff dan administrasi, termasuk direksi dan manajemen hanya berjumlah 23 orang.

Selama priode DSP ini, lini produksi yang berjalan terdiri atas :

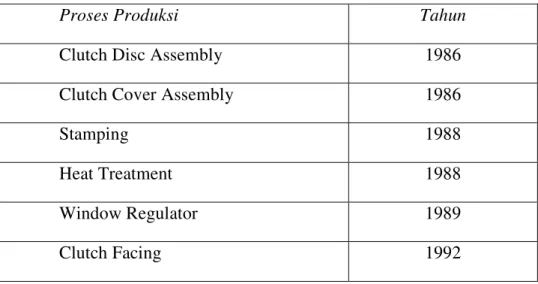

Tabel 4.2 Proses produksi dari tahun 1986-1992

Proses Produksi Tahun

Clutch Disc Assembly 1986

Clutch Cover Assembly 1986

Stamping 1988

Heat Treatment 1988

Window Regulator 1989

Clutch Facing 1992

Pada awal produksi PT. Dharma Sarana Perdana (tahun 1986) hanya memasok produknya ke PT. Toyota Astra Motor, PT. Kramayudha Tiga Berlian, PT. Indomobil Suzuki International dan PT. Nasional Astra Motor untuk sigma replacement market. Berikut adalah daftar pelanggan dan produk .

Tabel 4.3 Daftar customer tahun 1990-an

Pelanggan Produk Merk

Kendaraan

PT. Toyota Astra Motor

Clutch disc, Clutch Cover, Window Regulator

Toyota

PT. Kramayudha Tiga Berlian

Clutch disc, Clutch

Cover Mitsubishi

PT. Indomobil Suzuki International

Clutch disc, Clutch

Cover Suzuki

PT. Nasional Astra Motor Clutch disc, Clutch Cover

Daihatsu

Toyota Astra Motor adalah pelanggan utama dengan kontribusi penjualan terbesar, kemudian diikuti oleh Kramayudha Tiga Berlian, Indomobil Suzuki Internasional, dan Nasional Astra Motor.

PT. Dharma Sarana Perdana berada pada PT. TAM Sunter tada tanun 1989, pada tahun 1986 mulai memproduksi “clutch” dan mulai memproduksi produk baru “Window Regulator” pada tahun 1989. Pada pertengahan tahun 1990-an terjadi pertumbuhan yang sangat cepat dalam ekonomi global. Beberapa penjanjian perdagangan antara Negara dilakukan, antara lain Nourth American Free Trade Agreement (NAFTA) Amerika Utara yang di tanda tangani pada tahun 1992, European Union (EU) di Eropa pada tahun 1992 dan ASEAN Free Trade Area (AFTA) di Asia Tenggara pada tahun 1992 yang beroprasi secara penuh pada tahun 2003. Inti dari kerjasama antar Negara ini adalah penghilangan atau penurunan tarif bea masuk antar negara anggota sehingga secara ekonomi dapat mempengaruhi nilai perdagangan antar negara. Dampaknya adalah kompetisi perdagangan global diantara perusahaan-perusahaan dari negara yang berbeda menjadi semakin ketat. Konsekuensinya adalah bagaimana memanfaatkannya situasi yang ada untuk meningkatkan nilai kompetitif

perusahaan. Aisin seiki Co. Ltd adalah pemain dalam industri komponen otomotif yang sudah sangat dikenal secara internasional. Reputasinya sebagai pemasok kendaraan kelompok Toyota sudah di akui sejak dulu.

Pada pertengahan tahun 1990-an Aisin Seiki melakukan beberapa kebijakan strategi yang inovatif dalam mengantisipasi dampak ekonomi global. Dengan industri otomotif nasional yang memasuki tinggkat kematangan dan kebutuhan akan kendaraan yang menjurus ke arah stagnasi, Aisin Seiki mulai memikirkan kemungkinan untuk meningkatkan operasionalnya di luar negeri.

Beberapa kawasan yang mempunyai potensi ekonomi yang prospektif mulai dilirik. China, negara-negara kawasan Asia Tenggara, dan India merupakan Negara-negara industri dan ekonominya semakin berkembang.

Indonesia menjadi salah satu pilihan Aisin Seiki untuk meningkatkan kinerjanya secara global. Pasar yang besar, serta kestabilan politik dan ekonomi menjadi bagian dan pertimbangan-pertimbangan yang dilakukan.

B. Era PT. Aisin Indonesia

Sebuah kerja sama yang baik dan saling melengkapi terjadi pada tanggal 10 mei 1995, ketika PT. Senantiasa Makmur yang merupakan anak perusahaan PT. Astra Otoparts tbk pemegang saham PT. Dharma sarana Perdana melakukan pendatatanganan perjanjian Joint Venture dengan Aisin Seiki Co.,Ltd. PT. Senantiasa Makmur sebagai mitra lokal sudah memiliki beberapa modal. Mulai dari pengetahuan pasar lokal, persyaratan pemerintah, mekanisme rantai-nilai lokal, kemempuan menjalankan manajemen manufactur dan administrasi yang baik serta

biaya produksi yang murah. Sebagai mitra asing Aisin Seiki datang dengan membawa teknologi modern, manajemen handal dan pasar global.

Pada tanggal 3 juli 1995 dilakukan rapat umum pemegang saham luar biasa (RUPSLB) yang menghasikan penandatanganan akte pendirian perusahaan. Pada saat inilah tonggak sejarah PT. Aisin indonesia dimulai, dengan Susunan pemegang saham berdasarkan kepemilikan meyoritas sebagai berikut :

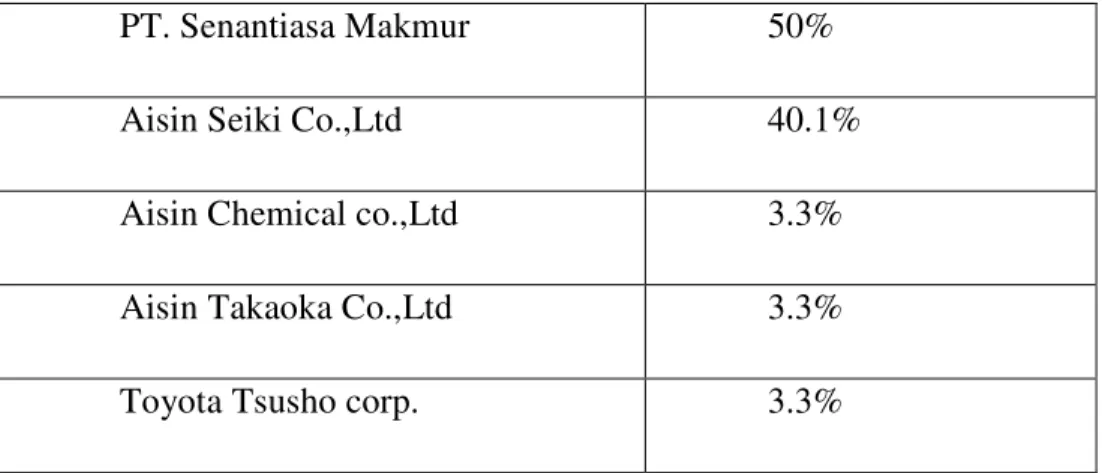

Tabel 4.4 Susunan pemegang saham PT. Aisin Indonesia tahun 1995

PT. Senantiasa Makmur 50%

Aisin Seiki Co.,Ltd 40.1%

Aisin Chemical co.,Ltd 3.3%

Aisin Takaoka Co.,Ltd 3.3%

Toyota Tsusho corp. 3.3%

Pada tanggal 7 september 1995 dilakukan penanaman tiang pancang dan peletakan batu pertama untuk pabrik baru di Cikarang. Pada tanggal 3 september 1996 peresmian pembukaan pabrik baru dan mulai beroprasi dengan produksi “Door Frame dan Door Lock”. Pada tahun 2002 mulai memproduksi “Outside Handle, Door Check, dan Hood Lock” dan di tahun yang sama mendapatkan sertifikat QS-9000 dan ISO 9001.

Kemudian pada tahun 2003 mulai memproduksi “Striker” dan mendapat sertifikat dari ISO 14001 dan OSHAS 18001 dan pada tahun 2004 mulai memproduksi “Intake Mainifold, Inside Door Handle, Door Hinge”.

Memasuki tahun 2005 dengan kondisi perekonomian di Indonesia yang

makin stabil dan membaik, Bapak Yuji Obata dipercaya oleh Aisin Seiki untuk memegang Posisi sebagai Peresiden Direktur Sampai sekarang menggantikan Bapak Minoru Ishihara. Diakhir Februari 2006 terjadi perubahan atas komposisi susunan pemegang saham PT. Aisin Indonesia menjadi sebagai berikut:

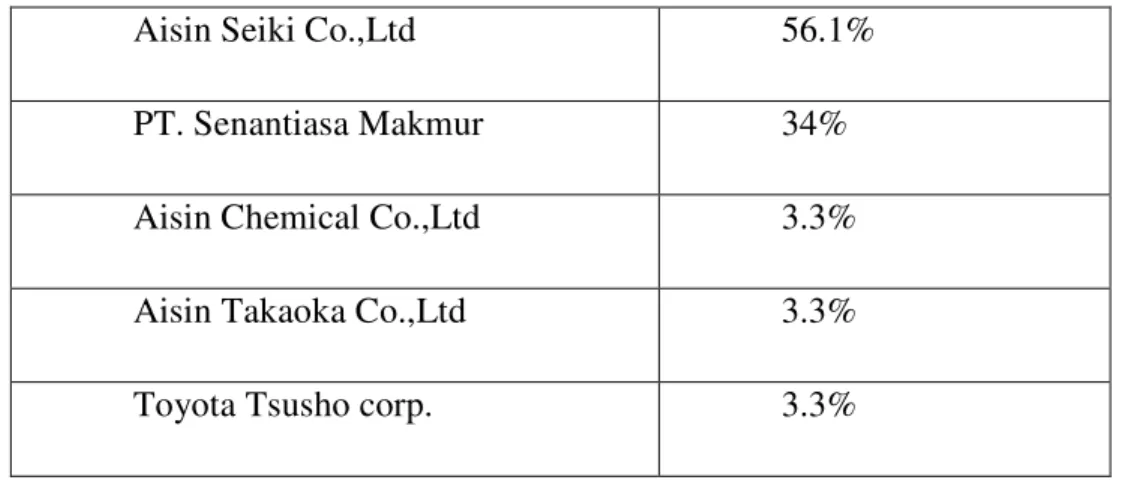

Tabel 4.5 Susunan pemegang saham PT. Aisin Indonesia tahun 2006

Aisin Seiki Co.,Ltd 56.1%

PT. Senantiasa Makmur 34%

Aisin Chemical Co.,Ltd 3.3%

Aisin Takaoka Co.,Ltd 3.3%

Toyota Tsusho corp. 3.3%

Perubahan susunan pemegang saham ini juga diikuti dengan perubahan susunan pimpinan perusahaan Aisin Seiki Co. Ltd diwakili oleh Bapak Yuji Obata, Bapak P.B Ariawan Purwonugroho dan ibu Helina Trisnawati, yang masing-masing menjabat sebagai Presiden Direktur dan Direktur. Sedangkan PT. Senantiasa Makmur diwakili oleh Bapak Ir.

Adrian Sugih Dan Bapak Gunardi Hadi Atmodjo sebagai presiden Direktur dan Direktur.

Sejarah singkat PT. Aisin Indonesia adalah sebagai berikut.

• 1982 The company established as PT DHARMA SARANA PERDANA at TAM’s Sunter Plant

• 1986 The company started production of Clutch

• 1989 The company started production of Window Regulator

• 1990 The company built Pulogadung Factory

• 1992 The company started production of Clutch Facing

• 1996 The company Joint Venture with Aisin Seiki Co Ltd and become P.T Aisin Indonesia

• 1997 The company started production of Door Frame and Door Lock

• 2002 The company started production of Outside Handle, Door Check, Hood Lock and implementation and Certification of QS 9000 and ISO 9001

• 2003 The company started production of Striker and Implementation and Certification of ISO 14001 and OHSAS 18001

• 2004 The company expanded 2nd Plant and started production of Intake manifold, Inside Door Handle, Door Hinge, Door Lock D 21 type

• 2005 Implementation and Certification of ISO / TS 16949 (Up grading QS 9000 to ISO / TS 16949)

• 2006 The company started production New Door Lock D 21 VA

• 2009 Implementation and Certification of OHSAS version 2007

• 2011 The company started production of D01N and YL8 project

4.1.2 Ruang Lingkup Bidang Usaha

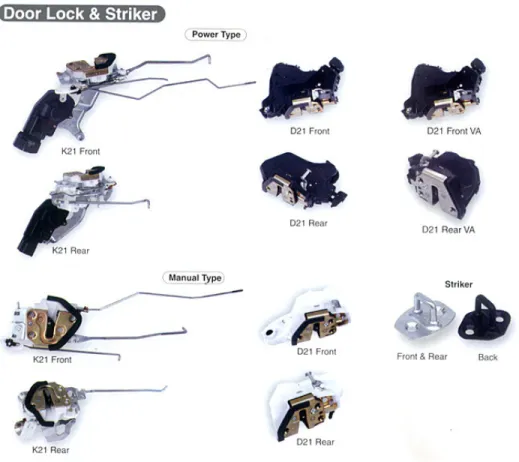

PT. Aisin Indonesia bergerak pada bidang industri manufaktur otomotif untuk roda empat yang pada umumnya memproduksi komponen mobil. Beberapa produk yang dihasilkan adalah sebagai berikut:

Gambar 4.1 Produk Clutch (kopling)

Gambar 4.2 Produk Door Handle (gagang pintu)

Gambar 4.3 Produk Door Frame (rangka pintu)

Gambar 4.4 Produk Body Part

Gambar 4.5 Produk Door Lock & Striker (pengunci pintu dan pengaitnya)

Gambar 4.6 Produk Intake Manifold

Gambar 4.7 Produk Window Regulator

4.1.3 Lokasi Perusahaan

PT. Aisin Indonesia terletak di kawasan industri EJIP (East Jakarta Indstrial Park) Cikarang dengan alamat lengkap:

East Jakarta Industrial Park (EJIP) Plot 5J Cikarang Selatan, Bekasi 17550

Jawa Barat, Indonesia Phone: 62-21-897 0909 Fax: 62-21-897 0910

4.1.4 Daerah Pemasaran

PT. Aisin Indonesia menghasilkan produk untuk memenuhi kebutuhan pasar domestik maupun internasional. Pangsa pasar yang paling besar adalah Indonesia. Dengan beberapa customer besar seperti Toyota, Daihatsu, Mitsubishi, Suzuki, dan lainnya serta untuk Aisin Group. Tujuan ekspor terbesarnya adalah di Asia dan Australia juga beberapa negara di Amerika seperti digambarkan berikut:

Gambar 4.8 Beberapa tujuan ekspor dan grafik pemasaran PT. Aisin Indonesia

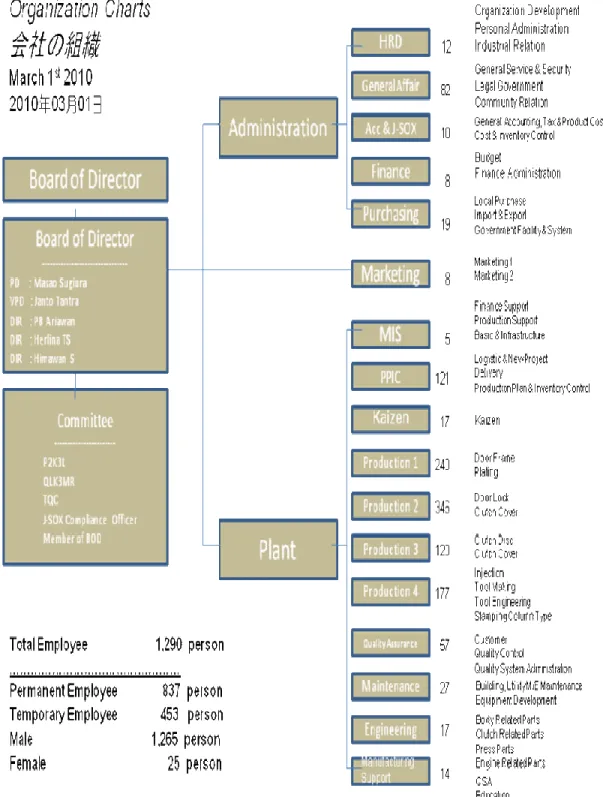

4.1.5 Struktur Organisasi

Gambar susunan struktur organisasi PT. Aisin Indonesia dapat digambarkan sebagai berikut:

Gambar 4.9 Struktur Organisasi PT. Aisin Indonesia

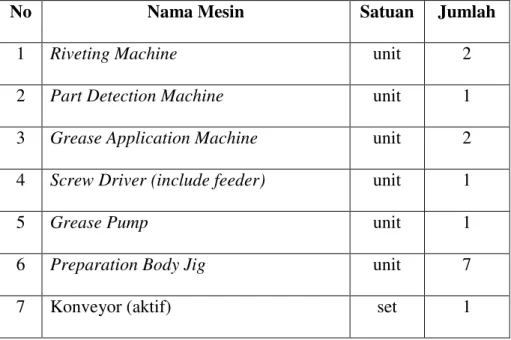

4.2 Pengumpulan Data

Mesin atau peralatan yang menjadi obyek penelitian ini adalah pada Line Sub Assy Door Lock Mechanic pada PT. Aisin Indonesia. Mesin-mesin yang digunakan dalam improvement ini adalah sebagai berikut:

Tabel 4.6 Mesin yang digunakan dalam improvement

No Nama Mesin Satuan Jumlah

1 Riveting Machine unit 2

2 Part Detection Machine unit 1

3 Grease Application Machine unit 2 4 Screw Driver (include feeder) unit 1

5 Grease Pump unit 1

6 Preparation Body Jig unit 7

7 Konveyor (aktif) set 1

Sasaran dari improvement ini adalah mengurangi total cycle time yang digunakan untuk menghasilkan satu buah produk Mechanic Door Lock sehingga terciptanya line balancing atau waktu siklus yang dihasilkan pada setiap pos proses adalah sama (rata-rata sama untuk setiap posnya).

Pengumpulan data dilakukan dengan pengukuran kerja secara langsung berdasarkan data waktu gerakan manual tangan operator dan waktu proses mesin. Data yang digunakan adalah data sebelum pelaksanaan improvement.

4.2.1 Data Flow Process

Urutan proses produksi Sub Assy Mechanic Door Lock dimulai dari proses Spinning Pin Pawl dan diakhiri oleh Initial Lift Lever Position Check atau Last Man Check. Jelasnya digambarkan dalam Tabel 3.2 berikut.

Tabel 4.7 Flow Process Sub Assy Mechanic Door Lock

4.2.2 Data Analisa Standar Kerja (Sebelum Improvement)

Proses pertama yang dilakukan pada line Sub Assy Door Lock Mechanic sebelum improvement adalah sebagai berikut (proses dibagi

menjadi tiga bagian karena sebelum improvement terdapat tiga operator atau tiga pos proses).

A. Spinning Pin Pawl

Tabel 4.8 SWS (Standard Work Sheet) Proses Spinning Pin Pawl (sebelum)

Target cycle time 9 detik belum bisa dicapai (plan & aktual).

Sebagian besar kerja pada operator 1 merupakan kerja manual yang kecepatannya dipengaruhi oleh posisi dan tata letak komponen/part yang

Gambar 4.10 Pembagian Pos Proses Sebelum Improvement

digunakan. Banyaknya komponen yang terlibat (7 komponen) menimbulkan potensi kegagalan proses akibat tidak terpasangnya komponen (miss) sangat mungkin terjadi, karena pengecekan masih dilakukan secara visual oleh operator.

Berikut ini data customer claim terkait dengan masalah tersebut :

Tabel 4.9 List Claim Customer yang terjadi di Proses Spinning Pin Pawl

No. Claim Waktu Counter Measure

1. Stopper block

tidak terpasang Oktober 2009 -Gerakan Open Lift sebelum Gap Check (InDirect Check)

2. Stopper block

tidak terpasang Juli 2010

-Gerakan Open Lift sebelum Gap Check (InDirect Check)

-Gerakan Latch pada saat Function Check (Indirect Check)

B. Preparation Body, Install Latch dan Spinning Pin Latch

Tabel 4.10 SWS (Standard Work Sheet) Proses Preparation Body dan Spinning Pin Latch (sebelum)

Dari tabel di atas terlihat bahwa operator 2 hampir sepenuhnya melakukan kerja manual dan terjadi ambil - pasang produk sub assy sebanyak 2 kali. Tentunya hal ini menjadi salah satu penghalang untuk mencapai cycle time 9 detik.

C. Install Screw, Gap Check dan Last Man Check

Tabel 4.11 SWS (Standard Work Sheet) Install Screw, Gap Check dan Last Man Check (sebelum)

Semua urutan kerja operator 3 merupakan kerja manual.

Termasuk proses pemasangan screw hingga proses pengencangan screw dilakukan secara manual. Proses ini memiliki potensi untuk digantikan dengan screw driver yang bisa meroperasi secara auto mulai dari screw feeding hingga proses screw tightening.

Dari uraian di atas dapat disimpulkan sebagai berikut.

1. Unbalance terjadi karena adanya perbedaan (variasi) cycle time pada masing-masing operator yaitu (MP 1 = 22, MP 2 = 15, MP 3 =17), ketidak-seimbangan ini menyebabkan operator 2 menunggu. Tentunya hal ini tidak diinginkan karena merupakan kegiatan yang dikelompokan dalam muda (kegiatan yang tidak memberi nilai tambah).

2. Tujuan untuk dapat mensuplai 2 line assy sekaligus tidak dapat dicapai karena cycle time line adalah 22 detik (bottle neck = operator 1).

3. Masih terdapat potensi terjadinya komponen tidak terpasang (bab 4.2.1), karena pengecekan dilakukan secara visual oleh operator (nilai kemampuan deteksi buruk).

4.3 Pengolahan Data

Dari data-data yang diperoleh pada line Sub Assy Door Lock Mechanic yang harus diperhatikan adalah tingginya cycle time pada pos pertama dan tidak seimbangnya cycle time antar pos proses prsoduksi. Untuk itu perlu dilakukan perubahan pada pos pertama untuk memperbaiki keseimbangan kerja dalam pos tersebut dan keseimbangan line.

A. Pembagian Kerja di Proses Spinning Pin Pawl

Proses Spinning Pin Pawl memiliki siklus kerja yang paling lama yaitu 22 detik, dan sebagian besar terdiri dari kerja manual. Untuk improvement yang dilakukan, kerja manual belum bisa digantikan dengan kerja auto karena terhalang oleh pemasangan part yang memerlukan

gerakan tidak sederhana. Akan tetapi perbaikan yang bisa dilakukan adalah sebagai berikut dengan tujuan memperbaiki keseimbangan kerja.

1. Merubah tata letak tempat kerja.

Perubahan tata letak tempat kerja yang dilakukan lebih kepada posisi komponen yang akan dipasang pada produk didekatkan kepada operator sehingga untuk menjangkau komponen untuk dipasangkan pada produk tidak terlalu jauh. Dan juga dilakukan pembagian proses pemasangan komponen agar tidak terlalu dibebankan pada operator pos pertama sedangkan operator pos lain hanya menunggu.

Komponen yang dibagi ke proses berikutnya atau operator kedua terdapat dalam data analisa standar kerja setelah improvement.

2. Mengatur kembali gerakan-gerakan kerja.

Sebagai solusi perbaikan keseimbangan kerja dilakukan pengaturan langkah-langkah kerja, dimana item part mana saja yang diletakkan di sebelah kanan dan diambil oleh tangan kanan serta item part yang diletakkan di sebelah kiri dan diambil oleh tangan kiri. Untuk membentuk sel one piece flow dengan waktu total 9 detik, dilakukan pengaturan ulang standar kerja. Dimana jumlah gerakan tangan kiri dan kanan operator dibuat berimbang agar tidak terjadi kelelahan yang berlebihan pada operator.

3. Merancang kembali mesin dan peralatan

Pembuatan sistem semi auto pada mesin spinning, sehingga operator tidak lagi mendorong jig produk lalu menekan tombol start mesin.

Prosesnya adalah dari awal operator menekan tombol start lalu jig bergerak masuk ditarik silinder dan mesin spinning memproses produk.

4. Menambah pekerja bagi sebuah mesin atau sebaliknya, menambah mesin bagi seorang pekerja.

Pada pos pertama ini dilakukan pembagian proses kerja sehingga jumlah operator menjadi bertambah menjadi operator pos proses kedua dan beban kerja operator pos pertama menjadi berkurang karena beberapa item pekerjaan dipindahkan ke operator kedua dan otomatis cycle time proses juga berkurang.

B. Penambahan pos Preparation Body (Pos 2)

Sebelumnya pada line Sub Assy Door Lock Mechanic hanya terdiri dari 3 operator dan 3 pos proses produksi, untuk tujuan perbaikan dilakukan penambahan operator pada pos kedua ini dan dilakukan pembagian proses kerja pada pos pertama sehingga beban kerja pada pos pertama bisa berkurang. Yang dilakukan pada pos kedua ini adalah pertama produk dari pos Spinning Pin Pawl diletakkan pada chute dan akan diambil oleh operator di pos Preparation Body. Pada pos tersebut produk dipasangkan empat komponen yaitu yaitu stopper block, spring latch, cushion dan Rubber T. Sebelum dilakukan improvement proses pemasangan tersebut dilakukan pada pos pertama yang menjadikan cycle time pada pos pertama menjadi lebih lama. Produk dari pos Preparation Body selanjutnya akan diletakkan pada jig konveyor mekanis untuk

diproses part detection dan apply grease secara otomatis setelah operator pada pos ketiga menekan tombol start proses.

C. Instal Latch, Base Plate dan Start Auto Proses

Pada pos 3 dilakukan pemasangan latch dan juga pemasangan base plate. Operator pada pos 3 juga menekan tombol start mesin semi auto dan proses yang akan berjalan secara otomatis yang sebelumnya masih dioperasikan secara manual oleh operator adalah Spinning Pin Latch, Instal Screw dan Gap Check selain Part Detection dan Apply Grease pada pembahasan sebelumnya. Pada pos 3 ini tidak lagi terjadi ambil - pasang produk sub assy sebanyak 2 kali karena sudah dibuatkan mekanisme seperti konveyor berjalan sehingga proses bisa kontinu atau berkelanjutan.

D. Last Man Check dan Gap Check

Setiap output produk yang dihasilkan akan dicek oleh last man.

Walaupun dari mesin sendiri sudah terdapat gap check tetapi untuk lebih memastikan lagi kerja mekanik dari produk tidak NG (latch tidak terhambat gerakannya ataupun terkunci), maka dilakukan lagi pengetesan terhadap gap produk secara manual menggunakan dial indicator manual dan juga gerakan mekaniknya seperti kerja spring terhadap latch di dalam produk. Yang dimaksud gap check adalah produk Door Lock Mechanic mempunyai batasan gerakan dari kerja spring dan fungsi gap check untuk

melihat apakah gerakan dari kerja spring di dalam produk masih berada dalam batasan yang diijinkan atau tidak.

E. Pembuatan Mekanisme Pendukung Aliran One Piece Flow Dengan tujuan meringankan kerja operator dan menghilangkan proses manual yang tidak memiliki nilai tambah maka pada perancangan perbaikan dibuatkan mekanisme pendukung dengan sistem semiauto. Perancangan awalnya adalah produk dapat bergeser secara otomatis seperti konveyor aktif dan beberapa proses permesinan yang sebelumnya diproses manual dirubah menjadi otomatis seperti proses Spinning Pin Latch, Instal Screw, pemberian Grease dan juga proses deteksi komponen produk. Gambaran awal sistem pendukung sebagai berikut.

Gambar 4.11 Rancangan Awal Mekanisme Pendukung

4.3.1 Data Analisa Standar Kerja (Setelah Improvement)

Setelah improvement yang dilakukan yaitu implementasi one piece flow dengan merubah proses produksi di line Sub Assy Door Lock Mechanic yang pada awalnya hanya proses manual gerakan tangan operator dan proses permesinan menjadi proses semiauto untuk bagian pergeseran produk dari pos satu ke pos lain. Pembuatan mesin semiauto melalui proses desain, pembuatan komponen, perakitan, wiring hingga pembuatan program untuk mesin. Tujuannya pembuatan sistem semiauto adalah untuk menghilangkan proses manual yaitu beberapa gerakan tangan operator yang tidak memiliki nilai tambah (added value), misalkan meletakkan produk ke proses berikutnya, sehingga mendukung tujuan awal meningkatkan produktivitas dengan mengurangi cycle time proses yang nantinya berhubungan dengan banyaknya produk yang dihasilkan per jamnya. Setelah pelaksanaan improvement pembagian kerja lebih merata tetapi memang terdapat penambahan operator menjadi empat orang.

Data-data standar kerja setelah improvement juga ikut berubah, berikut adalah data standar kerja yang baru per bagian pos proses.

Gambar 4.12 Pembagian Pos Proses Setelah Improvement

Tabel 4.12 SWS (Standard Work Sheet) setelah improvement di pos Spinning Pin Pawl

Pada tabel standar kerja yang baru dapat dilihat sudah terdapat pembagian proses kerja yang dilakukan tangan kanan atau kiri. Dan ada beberapa proses yang sebelumnya dikerjakan pada pos ini diubah menjadi pada pos kedua atau Preparation Body. Langkah-langkah proses kerja sudah dibuat berurutan dan waktu pengerjaan juga sudah ditetapkan. Pada bagian mesin berproses, operator tetap melakukan proses pemasangan komponen (yang berupa time chart garis-garis). Bagian irregular proses adalah pekerjaan yang tidak rutin dilakukan oleh operator, contohnya

yaitu memindahkan box yang sudah kosong ke chute box kosong lalu menggeser box yang terisi penuh komponen ke posisi sebelumnya dari box kosong. Untuk cycle time yang dihasilkan setelah diambil rata-ratanya adalah 9.2 detik, masih mendekati target yang ditetapkan.

Berikutnya untuk standar kerja baru pada penambahan pos Preparation Body, tidak terlalu banyak langkah proses, tetapi ada beberapa irregular proses.

Tabel 4.13 SWS (Standard Work Sheet)setelah improvement di pos Preparation Body

Proses kerja pada pos Preparation Body semuanya adalah kerja manual operator tanpa ada proses permesinan. Dengan adanya penambahan pos ini, cycle time pada pos pertama menjadi jauh berkurang walaupun cycle time pada pos Preparation Body masih sama dengan target yang ditetapkan yaitu 9 detik. Pada pos ini dapat dilihat lebih banyak kerja tangan kanan daripada tangan kiri karena tangan kiri memegang produk dan tangan kanan bekerja memasangkan komponen-komponen pada produk yang dipegang tangan kiri. Untuk bagian irregular proses, angka yang ditulis merupakan kisaran untuk sekali pengambilan menggunakan tangan. Dan berikutnya standar kerja untuk pos Instal Latch & Base Plate.

Tabel 4.14 SWS setelah improvement di pos Install Latch & Base Plate

Beberapa proses kerja pada bagian pos Instal Latch & Base Plate terbantukan oleh mekanisme pendukung berupa proses semiauto untuk bagian detection part, pemberian grease, spinning pin latch, dan install screw, akan tetapi pos ini cycle time rata-ratanya menjadi yang paling besar sekitar 9.4 detik karena proses pemasangan latch dan base plate memang agak rumit dan hasil cycle time-nya memang masih mendekati target yang ditetapkan. Berikutnya standar kerja untuk Last Man.

Tabel 4.15 SWS (Standard Work Sheet)setelah improvement di pos Last Man

Semua produk yang dihasilkan akan dicek oleh Last Man. Di sini produk akan dipastikan fungsinya OK atau NG (Not Good). Pada saat pengecekan gerakan Latch dicek berulang-ulang, apabila gerakannya terhambat maka hasilnya berarti NG. Tetapi apabila produk dipastikan hasilnya baik maka operator akan memberikan marking sebagai bukti bahwa produk sudah benar-benar dicek.