13

Universitas Kristen Petra BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Pengumpulan Data

Data-data yang digunakan merupakan data hasil observasi dan data perusahaan.

Data observasi didapat dari hasil stopwatch time study pada lantai produksi. Data observasi juga didapat dari hasil wawancara langsung kepada beberapa pihak. Data historical yang digunakan merupakan data yang telah didapatkan oleh perusahaan pada tahun 2016. Data yang diambil merupakan data-data yang ada seperti :

- Data waktu jam kerja

- Waktu standar untuk setiap artikel yang ada.

- Jumlah artikel atau jenis sepatu yang diproduksi dari produksi tahun 2016 - Waktu standar untuk setiap artikel yang ada.

- Sequence dari proses pengerjaan sepatu.

- Jumlah rencana produksi pada tahun 2016 - Denah departemen upper.

- Panjang lintasan kerja yang ada.

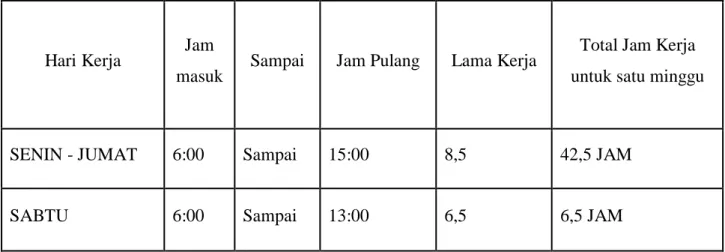

Tabel 4. 1 Jam Kerja Normal deparatemen Upper

Hari Kerja Jam

masuk Sampai Jam Pulang Lama Kerja Total Jam Kerja untuk satu minggu

SENIN - JUMAT 6:00 Sampai 15:00 8,5 42,5 JAM

SABTU 6:00 Sampai 13:00 6,5 6,5 JAM

Tabel 4.1 merupakan waktu jam kerja normal untuk operator pada departemen upper. Data didapat dari hasil wawancara kepada departemen yang berkaitan langsung dengan proses produksi. Jumlah jam kerja untuk satu minggu pada departemen upper

14

Universitas Kristen Petra adalah sebesar 49 jam / shift. Departemen upper mempunyai dua shift kerja yaitu jam 6:00 – 15:00 untuk shift awal, dan 15:30 – 24:30. Jam kerja untuk satu hari adalah 17 jam produksi. Total jam kerja untuk satu minggu dan hanya untuk satu shift kerja adalah sebesar 49 jam. Jam kerja sangat mempengaruhi jumlah output/target yang ada untuk suatu lintasan kerja. Satu jam kerja pada perusahaan adalah 58 menit untuk proses produksi dan dua menit untuk allowance dalam bekerja.

Jumlah line yang ada pada kondisi sekarang adalah sebanyak 12 flex line dan 6 long line. Long line memiliki jumlah operator standar sebanyak 47 orang. Flex line yang ada memiliki jumlah operator standar sebanyak 33 orang. Panjang lintasan kerja untuk long line adalah sebesar 52 meter dan 24 meter untuk flex line. Total operator yang tersedia untuk factory 1 pada departemen upper adalah sebanyak 1428 operator. Jumlah operator sebanyak 1428 orang sudah termasuk dengan allowance absensi yang telah diberikan perusahaan. Kegunaan allowance absensi adalah apabila pada suatu lintasan kerja terjadi absensi maka perusahaan masih memiliki cadangan untuk menggantikan operator yang absen.

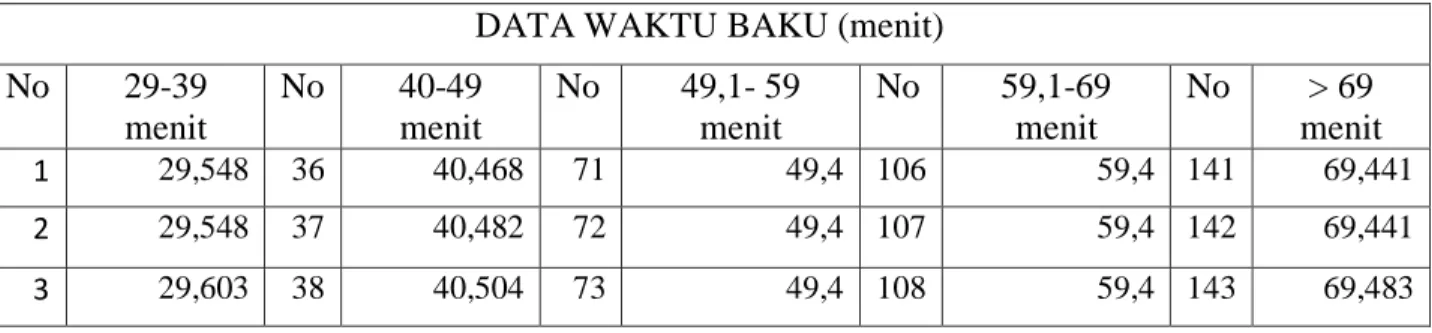

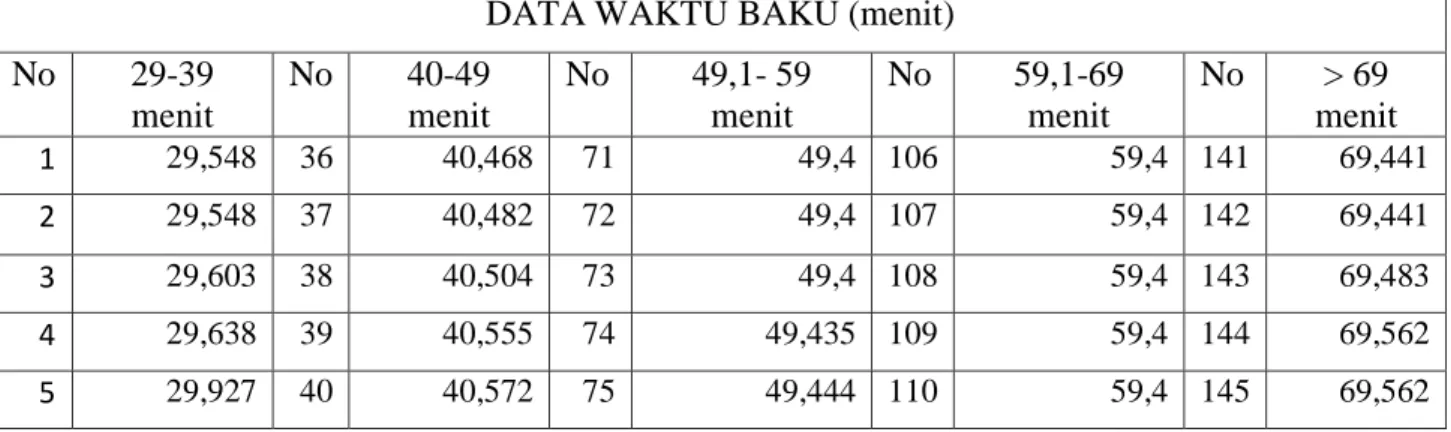

Waktu standar atau waktu baku dari suatu artikel didapat dengan perhitungan mendetail berdasarkan kesusahan teknik jahitan, ataupun seberapa besarnya atau rumitnya jenis sepatu yang dikerjakan. Perhitungan tersebut dilakukan menggunakan software perhitungan waktu elemen kerja yang ada. Pembuatan waktu baku operasi kerja yang ada merupakan perhitungan yang dilakukan dengan metode predeterminde time study. Pembuatan waktu baku telah menggunakan pengplikasian predetermined time study yang lebih maju. Tabel 4.2 memperlihatkan data waktu baku untuk beberapa artikel yang diproduksi pada tahun 2016.

Tabel 4. 2 Data waktu baku DATA WAKTU BAKU (menit) No 29-39

menit

No 40-49 menit

No 49,1- 59 menit

No 59,1-69 menit

No > 69 menit

1 29,548 36 40,468 71 49,4 106 59,4 141 69,441

2 29,548 37 40,482 72 49,4 107 59,4 142 69,441

3 29,603 38 40,504 73 49,4 108 59,4 143 69,483

15

Universitas Kristen Petra

4 29,638 39 40,555 74 49,435 109 59,4 144 69,562

5 29,927 40 40,572 75 49,444 110 59,4 145 69,562

6 29,941 41 40,598 76 49,451 111 59,417 146 69,589

7 29,963 42 40,601 77 49,485 112 59,45 147 69,846

8 30,012 43 40,607 78 49,492 113 59,475 148 69,846

9 30,038 44 40,61 79 49,505 114 59,485 149 69,914

10 30,067 45 40,61 80 49,57 115 59,535 150 69,93

11 30,147 46 40,624 81 49,617 116 59,553 151 70,008

12 30,3 47 40,633 82 49,623 117 59,554 152 70,008

13 30,3 48 40,671 83 49,625 118 59,581 153 70,3

14 30,306 49 40,672 84 49,63 119 59,646 154 70,3

15 30,367 50 40,71 85 49,638 120 59,66 155 70,381

16 30,459 51 40,717 86 49,679 121 59,66 156 70,381

17 30,529 52 40,717 87 49,729 122 59,671 157 70,394

18 30,529 53 40,764 88 49,729 123 59,694 158 70,394

19 30,545 54 40,782 89 49,82 124 59,774 159 70,43

20 30,574 55 40,807 90 49,822 125 59,859 160 70,525

21 30,752 56 40,929 91 49,839 126 59,91 161 70,551

22 30,793 57 40,965 92 49,839 127 59,924 162 70,551

23 30,805 58 40,966 93 49,86 128 59,953 163 70,619

24 30,818 59 40,97 94 49,867 129 59,958 164 70,711

25 30,85 60 40,985 95 49,884 130 60,108 165 70,711

26 30,88 61 40,994 96 49,884 131 60,128 166 70,711

27 30,88 62 40,997 97 49,955 132 60,128 167 70,801

28 30,888 63 41,005 98 49,975 133 60,139 168 70,949

29 30,942 64 41,055 99 50,004 134 60,215 169 70,998

30 31,021 65 41,073 100 50,062 135 60,22 170 70,998

31 31,077 66 41,103 101 50,126 136 60,22 171 71

32 31,077 67 41,117 102 50,145 137 60,243 172 71,074

33 31,077 68 41,14 103 50,147 138 60,251 173 71,074

34 31,103 69 41,166 104 50,148 139 60,3 174 71,16

35 31,204 70 41,187 105 50,206 140 60,3 175 71,16

Tabel 4. 3 Data waktu baku (lanjutan)

16

Universitas Kristen Petra Tabel 4.2 merupakan hasil data yang ada pada perusahaan. Jumlah data yang didapat adalah sebanyak 1488 data. Data waktu baku tersebut merupakan data dari artikel yang berjalan pada produksi tahun 2016 dimana ada beberapa artikel yang sama.

Pembagian data pada tabel 4.2 berdasarkan range kelas sebesar 10. Pembagian range berdasarkan jumlah data yang didapatkan. Data diatas akan digunakan untuk mencari rata – rata dari waktu baku yang ada pada departemen upper atau operasi stitching.

Pembagian jenis sepatu meliputi empat musim yaitu : autumn, winter dan summer, spring. Jenis-jenis sepatu diproduksi berdasarkan kebutuhan pada dua jenis pembagian musim yang terdapat pada eropa. Pembagian jenis sepatu tersebut mempengaruhi waktu baku yang ada. Waktu baku didapatkan dari hasil perhitungan melalui software timeline pada komputer. Perhitungan waktu baku berikutnya menggunakan metode stopwatch time study untuk mengetahui perbedaan waktu pada kondisi lapangan dengan perhitungan yang telah dilakukan. Sisa data waktu baku dapat dilihat pada lampiran.

Rata – rata waktu baku akan digunakan untuk menghitung kapasitas yang bisa didapat dengan kondisi saat ini yang nantinya akan dibandingkan dengan kondisi yang baru. Jam kerja dan waktu baku akan mempengaruhi output/kapasitas produksi. Waktu baku juga akan mempengaruhi waktu kerja untuk setiap stasiun kerja pada lintasan kerja.

Hasil dari waktu baku untuk artikel tersebut terpecah dalam beberapa proses yang disebut dengan sequence. Sequence didapatkan dari departemen yang membuat potongan-potongan gambaran dari sepatu kemudian departemen lainnya akan membuat proses – proses yang akan dilakukan pada lantai produksi. Hasil dari sequence tersebut akan dirundingkan kembali antar beberapa departemen sehingga akan didapat sequence yang paling tepat. Sequence yang telah selesai dan paling tepat kemudian akan dilakukan line balancing/balancing.

17

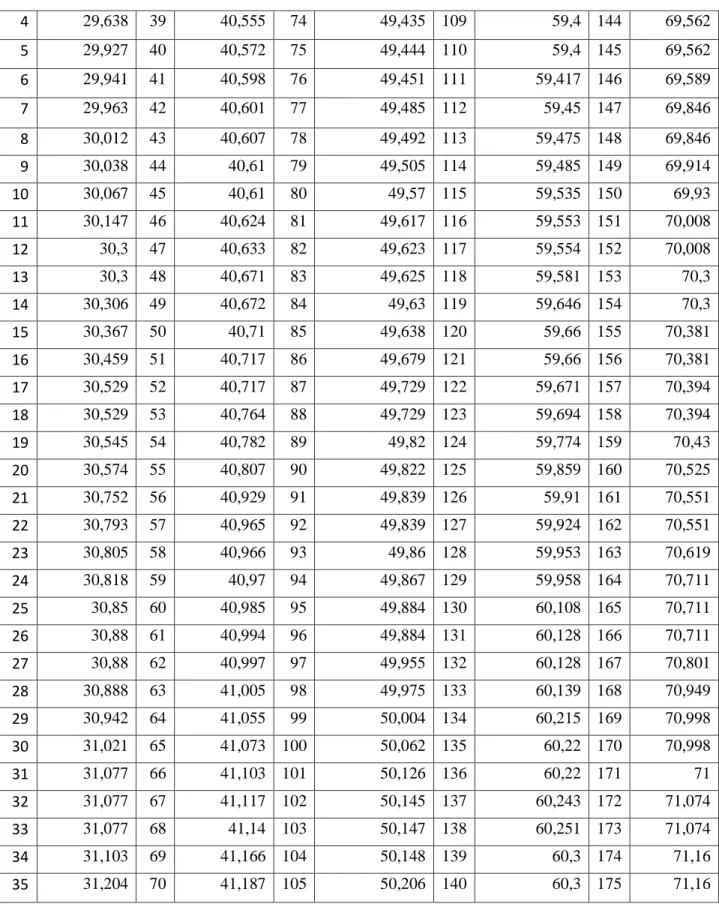

Universitas Kristen Petra Tabel 4. 4 Sequence Pembuatan Sepatu

No Machinery Unit No Operati on

Operation SM's /

pair

1 Table 1 1 Line loading + separated upper 0,981

2 Pictogram 1 2 Pictogram on side o lintasanng 0,208

2 Flatlock 1 3 Flatlock elastic on felt 120/3 1,160

3 Table 1 4 MGS on elastic for cross elastc + att bp_use

jig 0,830

5 MFS on elastic for centre bp 0,200

6 MGS on upper (backpiece) 0,340

7 MGS on bp top lintasanng 0,200

4 Skive 1 8 Skiving upper 1,300

5 Skive 1 9 Skiving lintasanng 1,010

6 Emboss 1 10 Tape + Embossing 3263 on vp i 0,510

7 Table 1 11 Glue + att bp lin to elastic 0,450

8 Ironing 1 12 Fit reinf. on upper (3pcs) 0,680

9 Table 1 13 MFS for folding seam collar + elastic 0,650

10 Flatpress 1 14 Fit toe puff on vamp+pressing 0,470

11 Table 1 15 Glue + att bp top lin to bp 0,480

12 Flat press 1 16 Pressing backpiece top 0,142

13 Flat lock 1 17 Flatlock side io lin on vamp lin 120/3 0,760

14 2 NPB 1 18 St heelgrip to side io lin 40/40 0,870

15 Seam press flat 1 19 Glue BJ + att vamp on vamp in + pressing 0,870

16 1 NPB 1 20 St joint vamp io 60/60 0,460

17 Zig zag 1 21 Tape + zigzag vamp io 60/60 0,590

18 Table 1 22 Glue + assembling + attaching elastic 0,840

19 1 NPB 1 23 St lock elastic 40/40 0,640

20 Hammer 1 24 Hammer on elastic after st lock elastic 0,320

21 1 NPB 1 25 St and turn vp io on els 40/40 1,310

18

Universitas Kristen Petra

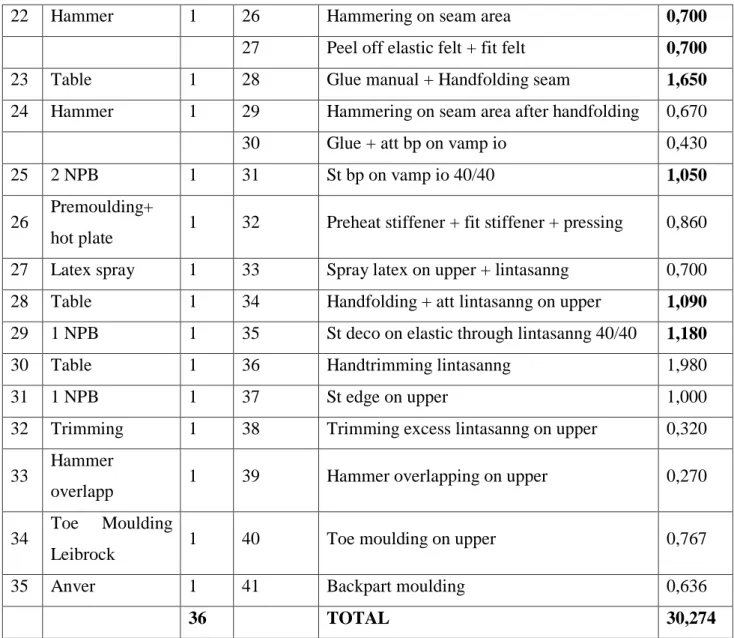

22 Hammer 1 26 Hammering on seam area 0,700

27 Peel off elastic felt + fit felt 0,700

23 Table 1 28 Glue manual + Handfolding seam 1,650

24 Hammer 1 29 Hammering on seam area after handfolding 0,670

30 Glue + att bp on vamp io 0,430

25 2 NPB 1 31 St bp on vamp io 40/40 1,050

26 Premoulding+

hot plate 1 32 Preheat stiffener + fit stiffener + pressing 0,860 27 Latex spray 1 33 Spray latex on upper + lintasanng 0,700 28 Table 1 34 Handfolding + att lintasanng on upper 1,090 29 1 NPB 1 35 St deco on elastic through lintasanng 40/40 1,180

30 Table 1 36 Handtrimming lintasanng 1,980

31 1 NPB 1 37 St edge on upper 1,000

32 Trimming 1 38 Trimming excess lintasanng on upper 0,320 33 Hammer

overlapp 1 39 Hammer overlapping on upper 0,270

34 Toe Moulding

Leibrock 1 40 Toe moulding on upper 0,767

35 Anver 1 41 Backpart moulding 0,636

36 TOTAL 30,274

Tabel 4.3 merupakan tabel sequence untuk proses pembuatan upper yang telah disesuaikan dengan kebutuhan mesin, jumlah operator, dan juga proses operasi yang paling tepat. Proses pembuatan sequence mengacu pada contoh sepatu yang telah dibuat pada trial room untuk memudahkan proses pembuatannya. Proses selanjutnya yang dilakukan adalah menghitung waktu baku setiap proses yang ada. Waktu baku setiap proses didapat dari software yang akan mengkalkulasi setiap elemen kerja yang akan dilakukan. Kalkulasi yang dilakukan adalah seperti waktu untuk melakukan jahitan dengan panjang jahitan yang akan dilakukan, mengambil barang, mengunting, menempel. Proses pembuatan sequence yang ada akan berguna untuk pemilihan proses

Tabel 4. 3 Sequence pembuatan sepatu (lanjutan)

19

Universitas Kristen Petra kerja pada satu stasiun kerja, waktu baku keseluruhan dan juga untuk line balancing.

Sequence diambil secara acak pada dua pembagian umum pada perusahaan. Sequence lainnya dapat dilihat pada lampiran.

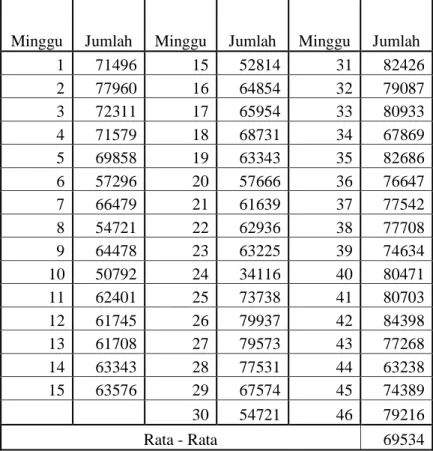

Data lainnya yang diperoleh adalah data jumlah produksi setiap minggu pada tahun 2016. Jumlah data yang diperoleh adalah sebanyak 47 data yang berarti jumlah satu tahun kerja yang ada hanya sebanyak 47 minggu. Data jumlah produksi untuk tiap minggu dapat dilihat pada tabel 4.4

Tabel 4. 5 Jumlah Produksi per minggu Tahun 2016

Minggu Jumlah Minggu Jumlah Minggu Jumlah

1 71496 15 52814 31 82426

2 77960 16 64854 32 79087

3 72311 17 65954 33 80933

4 71579 18 68731 34 67869

5 69858 19 63343 35 82686

6 57296 20 57666 36 76647

7 66479 21 61639 37 77542

8 54721 22 62936 38 77708

9 64478 23 63225 39 74634

10 50792 24 34116 40 80471

11 62401 25 73738 41 80703

12 61745 26 79937 42 84398

13 61708 27 79573 43 77268

14 63343 28 77531 44 63238

15 63576 29 67574 45 74389

30 54721 46 79216

Rata - Rata 69534

Tabel 4.4 memperlihatkan mengenai jumlah produksi pada tahun 2016. Jumlah produksi didapatkan berdasarkan hasil perencanaan produksi setiap satu minggu.

Produksi terbesar yang ada adalah 84398 pasang sedangkan produksi terkecil sebesar 34116 pasang dalam satu minggu. Jumlah produksi pada satu minggu juga dipengaruhi oleh jumlah hari kerja dalam satu minggu.

20

Universitas Kristen Petra 4.2 Pengolahan Data

4.2.1 Line Balancing

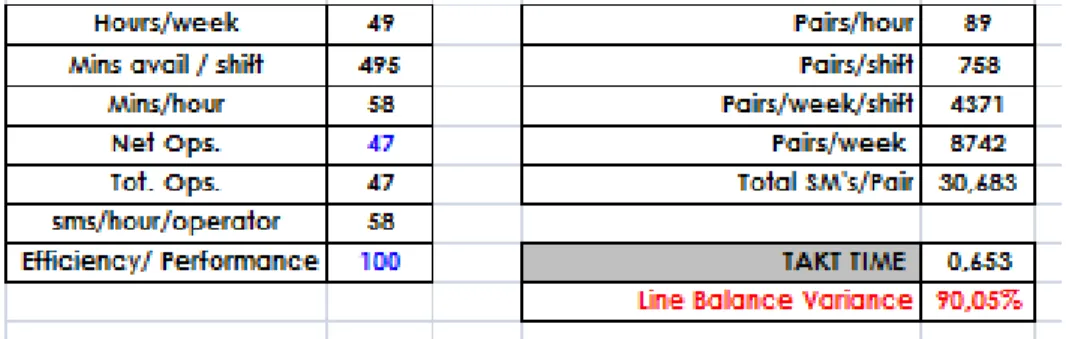

Penambahan kapasitas dilakukan dengan menentukan jumlah orang (operator) per line terlebih dahulu, penentuan jumlah operator dilakukan dengan metode line balancing, line balancing dilakukan untuk mencari jumlah orang dengan memperhatikan jumlah ouput yang bisa didapat dan juga dengan tercapainya line balance variance yang diinginkan. Pengujian line balancing dilakukan terhadap 42 – 47 orang per satu lintasan kerja.

Tabel 4. 6 Tabel Hasil Line Balancing

Line balancing dilakukan terhadap lima artikel dengan jumlah 42 hingga 47 orang. Tabel 4.5 memperlihatkan untuk hasil line balancing artikel yang pertama. Hasil memperlihatkan bahwa dengan jumlah 47 orang, line balance variance yang bisa didapat adalah sebesar 90,05%. Jumlah produk yang bisa didapat per satu jam kerjanya adalah sebesar 89 pasang. Total target yang diharapakan untuk satu shift kerja adalah sebanyak 758 pasang sepatu. Total waktu baku yang diperlukan untuk mendapatkan sepasang sepatu sebesar 30,683 menit. Takt time yang ada adalah sebesar 0.653 menit berguna sebagai acuan waktu maksimum untuk satu operasi. Proses line balancing dilakukan dengan menggunakan metode line balancing yang telah digunakan pada perusahaan. Line balancing untuk artikel pertama dapat dilihat dari tabel 4.6

21

Universitas Kristen Petra Tabel 4. 7 Hasil Line Balancing artikel pertama

N

o Machinery No Operation SM's /

pair Op

r

Outp ut/ho ur

Perfor- mance 1 Table 1 Line loading + separated upper 0,700 1 83 107%

4 Skive 8 Skiving upper 1,300 2 90 100%

5 Skive 9 Skiving lining 1,010 2 96 93%

2 Pictogram 2 Pictogram on side o lining 0,208

2 Flatlock 3 Flatlock elastic on felt 120/3 1,160 3 84 107%

3 Table 4 MGS on elastic for cross elastc + att

bp_use jig 0,730

5 MFS on elastic for centre bp 0,200

6 MGS on upper (backpiece) 0,340 3 116 77%

7 MGS on bp top lining 0,200

6 Emboss 10 Tape + Embossing 3263 on vp i 0,510

7 Table 11 Glue + att bp lin to elastic 0,450

8 Ironing 12 Fit reinf. on upper (3pcs) 0,680 1 86 104%

9 Table 13 MFS for folding seam collar + elastic 0,650 1 90 100%

10 Flatpress 14 Fit toe puff on vamp+pressing 0,470 2 123 73%

11 Table 15 Glue + att bp top lin to bp 0,480

12 Flat press 16 Pressing backpiece top 0,142 2 129 69%

13 Flat lock 17 Flatlock side io lin on vamp lin 120/3 0,760 14 2 NPB 18 St heelgrip to side io lin 40/40 0,870 3 100 89%

15 Seam press

flat 19 Glue BJ + att vamp on vamp in + pressing 0,870

16 1 NPB 20 St joint vamp io 60/60 0,460 3 92 97%

17 Zig zag 21 Tape + zigzag vamp io 60/60 0,590

18 Table 22 Glue + assembling + attaching elastic 0,840

19 1 NPB 23 St lock elastic 40/40 0,640 2 121 74%

20 Hammer 24 Hammer on elastic after st lock elastic 0,320 21 1 NPB 25 St and turn vp io on els 40/40 1,310 4 86 104%

22 Hammer 26 Hammering on seam area 0,700

22

Universitas Kristen Petra

27 Peel off elastic felt + fit felt 0,700

23 Table 28 Glue manual + Handfolding seam 1,650 4 85 105%

24 Hammer 29 Hammering on seam area after

handfolding 0,670

30 Glue + att bp on vamp io 0,430

25 2 NPB 31 St bp on vamp io 40/40 1,050

26 Premoulding

+ hot plate 32 Preheat stiffener + fit stiffener + pressing 0,750 2 80 111%

27 Latex spray 33 Spray latex on upper + lining 0,700 28 Table 34 Handfolding + att lining on upper 1,090 2 107 83%

1 NPB 35 St deco on elastic through lining 40/40 1,180 5 92 97%

30 Table 36 Handtrimming lining 1,980

31 1 NPB 37 St edge on upper 1,000 2 88 101%

32 Trimming 38 Trimming excess lining on upper 0,320 33 Hammer

overlapp 39 Hammer overlapping on upper 0,270 2 112 79%

34 Toe Moulding Leibrock

40 Toe moulding on upper 0,767

35 Anver 41 Backpart moulding 0,636 1 92 97%

TOTAL 30,683 47

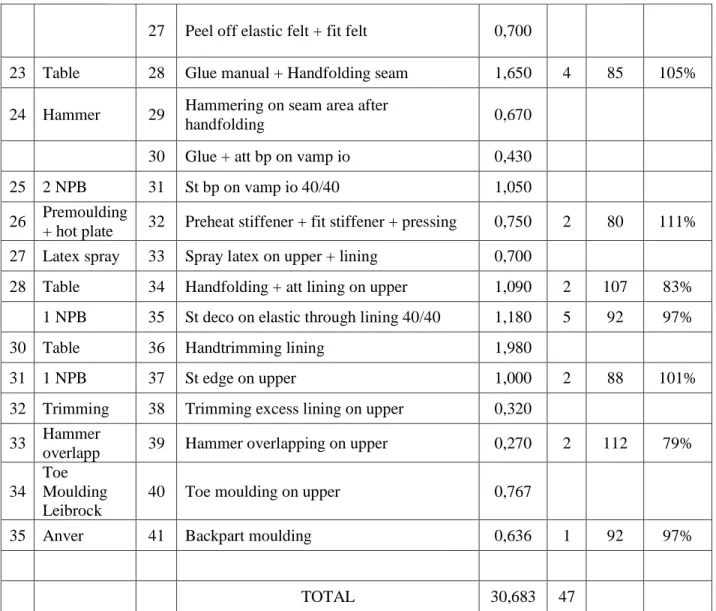

Tabel 4.6 memperlihatkan hasil dari line balancing terhadap artikel pertama.

Artikel pertama memiliki 41 proses sebelum menjadi satu pasang sepatu (upper).

Pembagian kerja berdasarkan takt time yang telah didapatkan yaitu sebesar 0,653 menit, bila takt time melebihi dari takt time yang telah didapatkan maka dapat ditambahkan jumlah orang untuk memenuhi takt time tersebut dengan tetap memperhatikan flow, dan jumlah kebutuhan mesin. Tabel 4.6 juga memperlihatkan jumlah operator yang dibutuhkan untuk setiap stasiun kerja. Jumlah operator didapatkan dari standard minute stasiun kerja dibagi dengan takt time yang ada. Perkalian jumlah orang dengan jam kerja yang kemudian dibagi dengan takt time menghasilkan jumlah output untuk satu stasiun kerja. Jumlah output terkecil adalah 80 pasang/jam berarti output yang mampu

Tabel 4.6 Hasil Line Balancing Artikel pertama (lanjutan)

23

Universitas Kristen Petra dihasilkan dalam satu jam adalah 80 pasang. Hasil output harus mendekati jumlah target agar bisa mendapatkan line balance variance yang tinggi. Jumlah ouput akan dipengaruhi oleh peformance dari operator. Performance digunakan untuk mengetahui seberapa effort yang dikeluarkan untuk melakukan operasi tersebut. Angka performance yang besar akan mengakibatkan operator harus bekerja dengan effort yang lebih untuk pekerjaan tersebut. Hasil line balancing memperlihatkan bahwa terdapat beberapa proses produksi dengan output yang tinggi hal tersebut dikarenakan proses yang dilakukan tidak memiliki waktu operasi yang besar. Penyeimbangan lintasan kerja tidak dapat dilakukan lagi untuk operator dengan peformance rendah dikarenakan urutan proses operasi yang tidak dapat diubah lagi. Proses pembuatan line balancing dilakukan dengan cara yang ada pada perusahaan. Proses cara pembuatan line balancing dapat dilihat pada gambar 4.1.

24

Universitas Kristen Petra

MENENTUKAN JUMLAH OPERATOR UNTUK TIAP

OPERASI SEQUENCE,SM

MENGELOMPOK KAN OPERASI

KERJA

JUMLAH ORANG >

KETENTUAN

BALANCING ULANG UNTUK

OPERATOR DENGAN PEFORMANCE

RENDAH

LINE BALANCE VARIANCE < 90%

BALANCING ULANG UNTUK

OPERATOR DENGAN JUMLAH OUTPUT

TERKECIL.

END START

YA

TIDAK

YA

TIDAK

25

Universitas Kristen Petra Gambar 4. 1 Flowchart cara line balancing

.

Gambar 4.1 memperlihatkan mengenai cara melakukan line balancing. Line balancing dilakukan dengan pertama-tama membuat sequence. Hasil dari sequence tersebut kemudian akan diberikan sm(waktu baku) untuk setiap proses operasi. Line balancing dilakukan setelah mendapatkan takt time dan jumlah target yang ada. Line balancing dilakukan berdasarkan perhitungan jumlah total waktu baku untuk suatu proses dan jumlah orang yang dibutuhkan. Jumlah orang yang dibutuhkan berdasarkan hitungan yang ada akan digabungkan ke dalam satu proses sehingga jumlah orang yang dibutuhkan menjadi bulat. Jumlah orang yang ada harus sesuai dengan jumlah orang yang ditentukan, jika jumlah orang melewati jumlah yang ditentukan maka akan dilakukan balancing ulang terhadap operator dengan performance rendah. Operator dengan performance rendah akan ditambahkan operasi sehingga kebutuhan orang yang ada akan berkurang. Hasil yang sudah didapat kemudian ditinjau melalu line balance variance yang ada harus tidak lebih kecil dari 90%. Line balance variance yang lebih kecil dari 90% kemudian akan dilakukan balancing ulang dengan memperhatikan jumlah output terkecil yang ada pada semua proses. Hasil line balancing lainnya dapat dilihat pada lampiran.

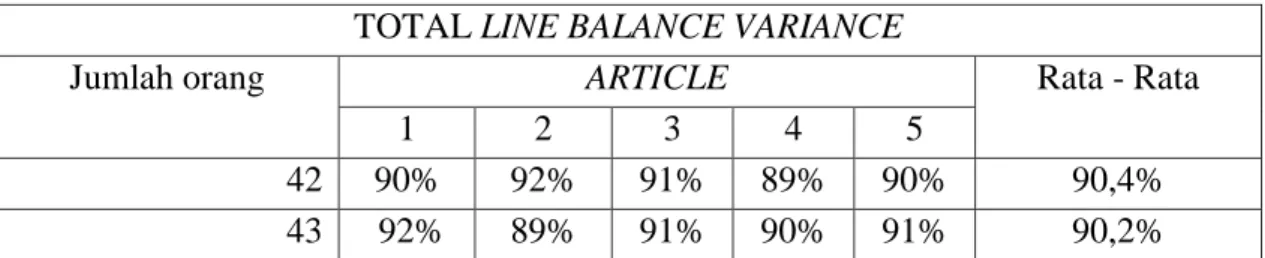

4.2.4 Line Balance Variance

Pemilihan operator juga didasari dengan total balance variance yang dapat mencapai angka 90% dan diatasnya. Hasil perhitungan line balance variance didapat dari hasil line balancing yang telah dilakukan. Hasil perhitungan total balance variance dapat dilihat pada tabel 4.7

Tabel 4. 7 Hasil Perhitungan Line Balance Variance TOTAL LINE BALANCE VARIANCE

Jumlah orang ARTICLE Rata - Rata

1 2 3 4 5

42 90% 92% 91% 89% 90% 90,4%

43 92% 89% 91% 90% 91% 90,2%

26

Universitas Kristen Petra

44 92% 89% 90% 92% 91% 90,7%

45 90% 89% 90% 90% 91% 91,0%

46 89% 91% 90% 92% 90% 90,4%

47 91% 92% 93% 93% 93% 92,4%

Tabel 4.7 memperlihatkan mengenai hasil dari line balancing untuk setiap artikel yang ada. Hasil yang digunakan untuk membandingkan efektifitas lintasan kerja adalah line balance variance. Rata-rata line balance variace terbesar adalah 92,4%

untuk 47 orang. Hasil dari line balance variance yang didapat tidaklah jauh berbeda antara jumlah orang yang satu dan yang lainnya. Hal tersebut dikarenakan seberapa baik pembagian kerja pada saat line balancing, jumlah operasi, dan seberapa rumit produk tersebut. Hasil line balance variance dihitung melalui jumlah output terkecil dibagikan dengan jumlah target yang seharusnya dapat dicapai. Perhitungan output didapat dari jumlah jam kerja dibagi dengan jumlah waktu kerja terlama.

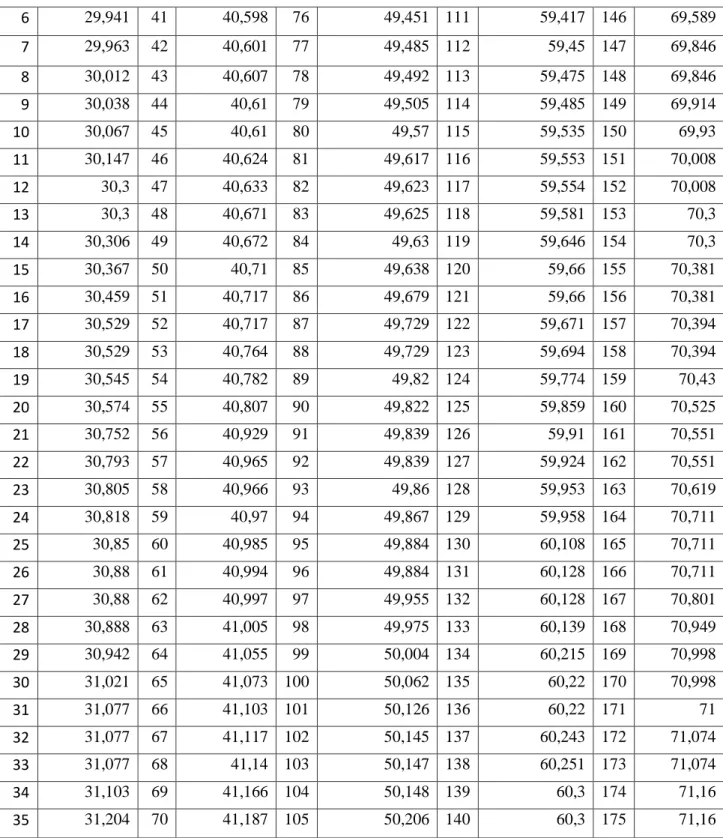

4.2.2 Waktu baku

Hasil line balancing yang telah divalidasi akan dijadikan acuan bahwa dengan jumlah orang yang ditentukan line balance variance yang ada dapat mencapai target yang diharapkan sehingga dapat digunakan untuk jumah operator standar. Perhitungan rata – rata waktu baku berasal dari data waktu baku yang telah didapat dari pengumpulan data (historical data). Pengumpulan data waktu baku dilakukan untuk tiap minggu produksi yang berjalan. Data waktu baku dapat dilihat pada tabel 4.8.

Tabel 4. 8 Data Waktu Baku Historical Data DATA WAKTU BAKU (menit) No 29-39

menit

No 40-49 menit

No 49,1- 59 menit

No 59,1-69 menit

No > 69 menit

1 29,548 36 40,468 71 49,4 106 59,4 141 69,441

2 29,548 37 40,482 72 49,4 107 59,4 142 69,441

3 29,603 38 40,504 73 49,4 108 59,4 143 69,483

4 29,638 39 40,555 74 49,435 109 59,4 144 69,562

5 29,927 40 40,572 75 49,444 110 59,4 145 69,562

Tabel 4. 7 Hasil Perhitungan Line Balance Variance (lanjutan)

27

Universitas Kristen Petra

6 29,941 41 40,598 76 49,451 111 59,417 146 69,589

7 29,963 42 40,601 77 49,485 112 59,45 147 69,846

8 30,012 43 40,607 78 49,492 113 59,475 148 69,846

9 30,038 44 40,61 79 49,505 114 59,485 149 69,914

10 30,067 45 40,61 80 49,57 115 59,535 150 69,93

11 30,147 46 40,624 81 49,617 116 59,553 151 70,008

12 30,3 47 40,633 82 49,623 117 59,554 152 70,008

13 30,3 48 40,671 83 49,625 118 59,581 153 70,3

14 30,306 49 40,672 84 49,63 119 59,646 154 70,3

15 30,367 50 40,71 85 49,638 120 59,66 155 70,381

16 30,459 51 40,717 86 49,679 121 59,66 156 70,381

17 30,529 52 40,717 87 49,729 122 59,671 157 70,394

18 30,529 53 40,764 88 49,729 123 59,694 158 70,394

19 30,545 54 40,782 89 49,82 124 59,774 159 70,43

20 30,574 55 40,807 90 49,822 125 59,859 160 70,525

21 30,752 56 40,929 91 49,839 126 59,91 161 70,551

22 30,793 57 40,965 92 49,839 127 59,924 162 70,551

23 30,805 58 40,966 93 49,86 128 59,953 163 70,619

24 30,818 59 40,97 94 49,867 129 59,958 164 70,711

25 30,85 60 40,985 95 49,884 130 60,108 165 70,711

26 30,88 61 40,994 96 49,884 131 60,128 166 70,711

27 30,88 62 40,997 97 49,955 132 60,128 167 70,801

28 30,888 63 41,005 98 49,975 133 60,139 168 70,949

29 30,942 64 41,055 99 50,004 134 60,215 169 70,998

30 31,021 65 41,073 100 50,062 135 60,22 170 70,998

31 31,077 66 41,103 101 50,126 136 60,22 171 71

32 31,077 67 41,117 102 50,145 137 60,243 172 71,074

33 31,077 68 41,14 103 50,147 138 60,251 173 71,074

34 31,103 69 41,166 104 50,148 139 60,3 174 71,16

35 31,204 70 41,187 105 50,206 140 60,3 175 71,16

Data waktu baku pada tabel 4.8 merupakan data waktu baku yang ada pada tahun 2016. Jumlah data yang didapat adalah sebanyak 1488 buah data. Data waktu baku yang ada kemudian akan dilakukan rata – rata menggunakan weighted average

Tabel 4. 8 Data Waktu Baku Historical Data (lanjutan)

28

Universitas Kristen Petra dimana telah dibagikan pembagian range untuk waktu baku yang ada. Weighted average yang digunakan adalah dengan jumlah produksi untuk masing – masing range dari waktu yang telah ditentukan. Range yang ada adalah sebesar 9 sehingga dari setiap data waktu baku yang ada memiliki lima golongan berdasarkan waktu baku yang masuk ke dalam range tersebut.

Tabel 4. 9 Weight untuk data waktu baku Range kelas

(Waktu baku)

Jumlah data

Tot

Data Weight

29-39 316

1488 21%

39,1-49 415 28%

49,1-59 376 25%

59,1-69 260 17%

69,1-79 121 8%

Tabel 4.9 memperlihatkan jumlah data dan beban yang diberikan untuk masing – masing kelas. Kelas dibagi menjadi lima bagian dengan range sebesar 10. Total data yang ada kemudian dibagi dengan jumlah data untuk masing – masing kelas. Hasil data beban yang ada menunjukkan banyaknya produk yang telah diproduksi dalam tahun 2016. Produk yang memiliki waktu baku dengan range 29 – 39 menit diproduksi sebanyak 21% dari total produk yang ada. Jumlah produksi terbanyak pada tahun 2016 adalah produk dengan waktu baku berkirsar 39-49. Tidak terdapat perbedaan yang signifikan diantara produk 29 menit hingga 59 menit. Beban yang digunakan adalah jumlah produksi yang ada untuk range waktu baku yang telah digolongkan. Beban yang ada diguakan untuk menyetarakan hasil dari jumlah produksi dengan waktu produksi untuk masing-masing golongan. Hasil dari persenan tersebut akan menjadi beban/weight masing – masing kelas yang ada. Weighted dilakukan untuk mendapatkan hasil rata-rata yang lebih tepat karena sebaran data yang besar dan bervariasi.

29

Universitas Kristen Petra Tabel 4. 10 Data waktu setelah weighted.

WAKTU (WEIGHTED)

No Waktu No Waktu No Waktu No Waktu No Waktu

1 6,21 36 11,33 71 12,35 106 10,10 141 5,56

2 6,21 37 11,33 72 12,35 107 10,10 142 5,56

3 6,22 38 11,34 73 12,35 108 10,10 143 5,56

4 6,22 39 11,36 74 12,36 109 10,10 144 5,56

5 6,28 40 11,36 75 12,36 110 10,10 145 5,56

6 6,29 41 11,37 76 12,36 111 10,10 146 5,57

7 6,29 42 11,37 77 12,37 112 10,11 147 5,59

8 6,30 43 11,37 78 12,37 113 10,11 148 5,59

9 6,31 44 11,37 79 12,38 114 10,11 149 5,59

10 6,31 45 11,37 80 12,39 115 10,12 150 5,59

11 6,33 46 11,37 81 12,40 116 10,12 151 5,60

12 6,36 47 11,38 82 12,41 117 10,12 152 5,60

13 6,36 48 11,39 83 12,41 118 10,13 153 5,62

14 6,36 49 11,39 84 12,41 119 10,14 154 5,62

15 6,38 50 11,40 85 12,41 120 10,14 155 5,63

16 6,40 51 11,40 86 12,42 121 10,14 156 5,63

17 6,41 52 11,40 87 12,43 122 10,14 157 5,63

18 6,41 53 11,41 88 12,43 123 10,15 158 5,63

19 6,41 54 11,42 89 12,46 124 10,16 159 5,63

20 6,42 55 11,43 90 12,46 125 10,18 160 5,64

21 6,46 56 11,46 91 12,46 126 10,18 161 5,64

22 6,47 57 11,47 92 12,46 127 10,19 162 5,64

23 6,47 58 11,47 93 12,47 128 10,19 163 5,65

24 6,47 59 11,47 94 12,47 129 10,19 164 5,66

25 6,48 60 11,48 95 12,47 130 10,22 165 5,66

26 6,48 61 11,48 96 12,47 131 10,22 166 5,66

27 6,48 62 11,48 97 12,49 132 10,22 167 5,66

28 6,49 63 11,48 98 12,49 133 10,22 168 5,68

29 6,50 64 11,50 99 12,50 134 10,24 169 5,68

Tabel 4.10 memperlihatkan mengenai data waktu yang telah didapatkan setelah melakukan weighted average terhadap waktu baku yang ada. Hasil tersebut kemudian di rata-rata dan dijumlahkan untuk masing-masing range kelas yang ada. Didapatkan hasil

30

Universitas Kristen Petra sebesar 49,632 menit yang digunakan sebagai waktu baku yang akan dijadikan waktu baku rata-rata dalam perhitungan kapasitas produksi yang ada.

4.2.3 Kapasitas Produksi

Kapasitas produksi didapatkan dengan menggunakan data yang telah didapat.

Perhitungan dilakuakan dari hasil waktu baku yang telah didapat dari hasil rata-rata weighted. Hasil perhitungan dapat dilihat pada tabel 4.10 untuk kondisi saat ini dan 4.11 untuk kondisi yang diusulkan.

Tabel 4. 11 Kapasitas produksi kondisi saat ini

Keterangan Sekarang

Jumlah Orang 33 47

Takt time 1,50 1,06

Target/Jam 38,5 54,9

Jumlah line 12 6

Target 1 fact 463 275

Target 1 fact / minggu/shift 22675 13456 Target 1 fact/minggu 45350 26912 Total Produksi 1 fact 77645

Tabel 4.11 memperlihatkan mengenai hasil produksi yang bisa didapat dengan kondisi lintasan kerja saat ini. Jumlah lintasan yang digunakan adalah 6 long line dan 12 flex line. Lintasan kerja tersebut mempunyai operator standar sebanyak 33 dan 47 orang.

Perhitungan dilakukan dengan menggunakan waktu baku yang telah didapat dari weighted average waktu baku sebesar 49,632. Takt time/waktu maksimum untuk masing-masing stasiun kerja yang ada didapatkan dari waktu baku yang dibagi dengan jumlah orang yang tersedia. Hasil takt time akan digunakan untuk perhitungan target per jam untuk satu lintasan. Target per jam didapatkan dengan membagi jam kerja dengan takt time yang didapat. Hasil dari target per jam kemudian akan dikalikan dengan jumlah lintasan kerja yang ada yaitu sebanyak 12 flex line dan 5 long line kerja. Target

31

Universitas Kristen Petra satu factory yang didapat dikalikan dengan jam kerja untuk satu minggu yaitu selama 49 jam kerja dan menjadi target satu factory untuk satu shift kerja. Hasil yang sudah didapat kemudian dikalikan untuk dua shift kerja. Jumlah line yang ada mengikuti kondisi yang ada pada perusahaan. Perusahaan memiliki 6 lintasan kerja (long line) tetapi yang berfungsi hanyalah 5 lintasan kerja (long line)

Tabel 4. 82 Hasil Perhitungan Kapasitas berdasarkan jumlah orang

Keterangan Perubahan

Jumlah Orang 42 43 44 45 46 47

Takt time 1,18 1,15 1,13 1,10 1,08 1,06

Target/Jam 49,1 50,2 51,4 52,6 53,8 54,9

Jumlah Line 14 14 14 14 14 14

Target 1 fact 687 703 720 736 753 769

Target 1 fact / minggu/shift 33669 34471 35272 36074 36876 37677 Target 1 fact/minggu 67338 68942 70545 72148 73752 75355

Total Produksi 67338 68942 70545 72148 73752 75355

Tabel 4.12 memperlihatkan mengenai perubahan kapasitas yang akan terjadi bila adanya perubahan dalam jumlah orang (operator) dalam satu lintasan kerja. Perhitungan dilakukan dengan menggunakan jumlah orang yang telah dipilih, kemudian menghitung takt time / waktu maksimum untuk masing-masing stasiun kerja yang ada. Takt time terbesar terdapat pada lintasan kerja yang memiliki jumlah orang sebanyak 41 orang.

Semakin banyak jumlah orang yang ada maka akan semakin kecil takt time yang didapat. Hasil takt time akan digunakan untuk perhitungan target per jam untuk satu lintasan. Target per jam didapatkan dengan membagi jam kerja dengan takt time yang didapat. Hasil dari target per jam kemudian akan dikalikan dengan jumlah lintasan kerja yang ada yaitu sebanyak 14 lintasan kerja. Target 1 factory yang didapat dikalikan dengan jam kerja untuk 1 minggu yaitu selama 49 jam kerja dan menjadi target 1 factory untuk 1 shift kerja. Hasil yang sudah didapat kemudian dikalikan untuk 2 shift kerja. Contoh perhitungan untuk kapasitas produksi yang ada adalah sebagai berikut :

49,6320 menit / 41 orang = 1,21 menit / orang

58 menit / 1,21 menit = 47,9 pasang

32

Universitas Kristen Petra

47,9 pasang . 14 lintasan kerja = 671 pasang / 1 factory

671 pasang . 49 Jam / minggu = 32868 pasang / shift

32868 pasang . 2 shift = 65375 pasang / 2 shift

Total dari hasil perhitungan yang ada pada tabel 4.11 mempelihatkan bahwa jumlah produksi mengikuti jumlah orang yang ada. Jumlah orang yang semakin banyak semakin besar pula total produksi yang ada. Kapasitas yang diinginkan adalah berkisar 75.000 – 80.000 berdasarkan kapasitas mesin yang ada, sehingga pemilihan jumlah orang yang tepat adalah dengan jumlah produksi yang memenuhi target yang diinginkan.

Hasil kalkulasi line balance variance yang ada akan menjadi acuan untuk menghitung jumlah output yang bisa dicapai pada kapasitas yang ada. Perhitungan tersebut akan dikaitkan dengan perhitungan dari kapasitas produksi sehingga jumlah kapasitas produksi akan berubah sesuai rata-rata line balance variance yang telah didapat. Hasil perubahan kapasitas produksi setelah mengikuti rata-rata line balance variance dapat dilihat pada tabel 4.13

Tabel 4. 9 Perbandingan Jumlah Kapasitas dan Manpower Total Output

Keadaan 33&47 42 43 44 45 46 47

Total Jumlah pekerja /shift 678 588 602 616 630 644 658

Jumlah Lintasan Kerja 18 14

Target 77645 67338 68942 70545 72148 73752 75355 Effisiensi line 89,5% 90,4% 90,2% 90,7% 91,0% 90,4% 92,4%

Total Output 69493 60874 62199 63963 65655 66701 69613

Produktivitas / orang 102 104 103 104 104 104 106

33

Universitas Kristen Petra Total output yang didapat berdasarkan line balance variance yang telah dihitung. Hasil total output yang didapat disesuaikan dengan effisiensi lintasan kerja yang berguna untuk mengetahui total output sesungguhnya yang bisa didapat. Hasil effisiensi lintasan kerja untuk kondisi yang sekarang didapat dari rata-rata jumlah produksi tahun lalu dibagi dengan kapasitas saat ini. Jumlah produksi yang didapat menurun yang merupakan akibat dari effisiensi lintasan kerja yang tidak dapat mencapai 100%. Effisiensi lintasan kerja yang ada akan sangat susah mencapai 100% dikarenakan beban kerja operator yang tidak dapat sama persis. Perbedaan beban kerja antar operator disebabkan oleh beberapa hal seperti skill operator, kondisi kerja, pencampuran operasi, dan lain-lain.

Jumlah operator yang digunakan pada saat ini untuk satu shift kerja adalah sebesar 678 orang untuk satu shift. Kondisi untuk 41 hingga 47 orang tidak memerlukan orang sebanyak kondisi pada saat ini dikarenakan jumlah lintasan kerja yang bisa didapat hanya berjumlah 14 lintasan kerja. Kondisi yang ada dapat menghasilkan output sebesar 69493 pasang sepatu. Perbandingan yang tidak signifikan dapat terlihat pada kondisi perubahaan untuk 47 orang. Total output yang bisa didapat untuk 47 orang adalah sebesar 69613 pasang, lebih besar 120 pasang kondisi semula. Produktivitas untuk satu orang dibandingkan dengan keadaan yang ada saat ini yaitu hanya berjumlah 102,55, jika dibandingkan dengan 42 hingga 47 orang jumlah produktivitas tersebut lebih kecil. Produktivitas/orang didapat dari hasil pembagian total ouput dibagi dengan jumlah orang yang ada untuk satu shift kerja. 47 orang operator merupakan jumlah yang tepat untuk dipilih dikarenakan memiliki line balance variance dan juga kapasitas tertinggi.

4.2.5 Pemilihan Lintasan Kerja

Lintasan kerja yang digunakan adalah lintasan kerja long line. Lintasan kerja tersebut dipilih berdasarkan beberapa aspek. Long line sendiri memiliki keuntungan dibandingkan dengan lintasan kerja lainnya yaitu :

Flow material yang lebih baik.

34

Universitas Kristen Petra Proses pengerjaan pada long line menggunakan konveyor berjalan yang bisa diatur pada kecepatan tertentu. Konveyor yang berjalan mengakibatkan tidak perlu adanya waktu untuk mendorong keranjang pada konveyor seperti pada flex line. Waktu yang diperlukan untuk mendorong keranjang tersebut adalah sebesar 0,028 menit sedangkan jika dibandingkan dengan di long line waktu untuk konveyor berjalan adalah sebesar takt time yang ada sehingga operator yang ada tidak memerlukan operasi tambahan.

One pair system yang lebih teratur

One pair system yang berjalan lebih lancar terjadi jika lintasan kerja yang ada mendukung kegiatan produksi tersebut. Hal tersebut bisa dilihat karena pada long line konveyor yang ada bergerak terus sehingga operator harus bisa menyesuaikan kecepatan bekerja dengan laju konveyor. Kecepatan kerja yang harus tersinkronasi dengan laju konveyor mengharuskan operator bekerja dalam one pair system.

Tata letak untuk pergantian mesin maupun jarak antar stasiun kerja yang lebih luas.

Pembuatan layout yang lebih mudah

Pembuatan layout lebih dimudahkan dalam lintasan kerja long line. Pembuatan layout dalam lintasan kerja long line lebih mudah dikarenakan hal yang perlu diatur hanyalah jarak antar mesin dan jarak untuk normal untuk operator. Layout untuk long line dapat dilihat pada gambar 4.2

35

Universitas Kristen Petra

Table QC 0m

6m 4m 2m

8m

10m

12m

14m

16m

18m

20m

22m

24m

26m

30m

32m

34m

36m

38m

40m

42m

44m

46m

48m

50m

52m 28m 26m Table

1

SKIVE 2

SKIVE 3

4

S mal l table Fl at press Ironing

m/c

13 12a,b 5a,b

7a,b 8 9

JUK I 210

10 11

15 1 NPB

Ham m er

Folding Zig-zag Bending

1 NPB S mal l table Fl at press 6a,b

45

1 NPB

JUK I 210

16 14

JUK I 210 45 Latex spray 40 0

JUK I 210

40 0

1 NPB

Gambar 4. 2 Layout lintasan kerja long line

Gambar 4.2 memperlihatkan mengenai layout untuk lintasan kerja long line. Pembuatan layout dilakukan setelah line balancing yang ada sudah tepat.

Penggambaran layout dilakukan agar lintasan kerja yang ada akan memiliki jarak ruang kerja dan flow yang baik. Lintasan kerja long line merupakan lintasan kerja garis lurus sehingga flow material yang ada akan membentuk satu garis lurus. Long line memiliki beberapa perbedaan dengan flex line. Gambar layout untuk flex line dapat dilihat pada gambar 4.3

36

Universitas Kristen Petra

RACK 0m

2m

4m

6m

8m

10m

12m

14m

16m

18m

20m

22m

24m

Table QC 1 Table 1

500

SKIVE

SKIVE Embo

ss

Flatlock 3a,b

5

7

9a,b

11a,b

2

4

6

8

10a,b

12a,b

Picto gram

Table

Small table

Flat press 900 600 700

800 800

600 400

SKIVE

Iro nin g

Table

Flatlock 400

Flatlock Flat press 400

900

Small table

Seam press 900 flat

900

Gambar 4. 3 Layout lintasan kerja flex line

37

Universitas Kristen Petra Gambar 4.3 memperlihatkan layout flex line. Pengaturan layout flex line dibuat seperti pada gambar 4.3. Pengaturan layout flex line perlu memperhatikan jarak, dan kesimbangan antara stasiun kerja kanan dan kiri. Flow material akan membentuk zig-zag sehingga pengaturan stasiun kerja yang ada harus tepat antara suatu proses dengan proses setelah dan sebelumnya. Lintasan kerja untuk long line tentu mempunyai kerugian. Kerugian long line adalah sebagai berikut :

Membutuhkan jumlah mesin yang lebih banyak.

Lintasan kerja long line membutuhkan jumlah permesinan yang lebih banyak dikarenakan jumlah orang yang berkerja dan hasil line balancing yang ada.

Kebutuhan mesin didasarkan pada hasil line balancing yang telah dibuat dan berdasarkan pada layout yang ada.

Membutuhkan area yang luas

Membutuhkan waktu yang lebih lama untuk perbaikan.

Jumlah lintasan kerja yang bisa didapat dengan kondisi pabrik saat ini adalah sebanyak 12 flex line dan 6 long line. Panjang lintasan kerja untuk long line adalah 52 meter dan 24 meter untuk flex line. Layout awal dapat dilihat pada gambar 4.2.1

38

Universitas Kristen Petra Gambar 4. 4 Layout Awal

` Gambar 4.4 memperlihatkan untuk layout pada keadaan saat ini. Area yang akan diubah adalah keseluruhan area yang merupakan tempat pembuatan sepatu (upper).

Area cutting berfungsi untuk mensuplai kulit untuk pembuatan upper. Perubahan yang dilakukan adalah pada area closing dan cutting. Pemilihan long line untuk standar lintasan kerja menjadikan area closing hanya mampu menampung 14 lintasan kerja.

Denah usulan untuk 14 lintasan kerja long line dapat dilihat pada gambar 4.5.

Gambar 4. 5 Layout Usulan

Gambar 4.5 merupkan layout untuk usulan yang ada. Lintasan kerja yang ada diubah menjadi long line dimana jumlah lintasan yang ada sebanyak 14 lintasan kerja.

Panjang line yang awalnya 52 meter diubah menjadi 60 meter. Panjang line 60 meter bertujuan untuk menampung jumlah orang 42 hingga 47 sehingga stasiun kerja yang ada mendapat jarak yang cukup. Perubahan pada layout usulan juga terjadi pada area cutting. Area cutting diubah menyerupai flex line tetapi tidak berpengaruh terhadap flow

39

Universitas Kristen Petra material dikarenakan area cutting tidak memiliki lintasan akan tetapi satu mesin untuk mengerjakan satu artikel. Area cutting memiliki beberapa operasi tambahan seperti stamping, pictogram. Area berikutnya adalah closing area yang lintasan telah diganti menjadi lintasan kerja long line. Lintasan kerja yang didapat adalah sebanyak 14 lintasan dimana diantara lintasan terdapat jarak 120 cm seperti pada kondisi awal. Jarak 60 cm berguna bagi supervisor lintasan kerja untuk memantau proses produksi yang terjadi. Jarak antar lintasan kerja juga perlu diperhatikan karena berguna untuk pergantian mesin untuk artikel baru. Jarak antar lintasan kerja yang digunakan untuk layout usulan adalah sebesar 120 cm.

Keuntungan dari lintasan kerja long line terdapat pada tidak diperlukannya lintasan kerja bantuan atau kegiatan produksi diluar lintasan kerja karena lintasan kerja long line sudah mencukupi untuk melakukan semua operasi pada lintasan tersebut. Jarak area kerja juga salah satu keuntungan yang didapat.

4.2.6 Estimasi Biaya

Perubahan dalam hal improvement memerlukan biaya untuk melangsungkan hal tersebut. Perubahan yang ada bertujuan untuk mendapatkan keuntungan yang lebih dari hasil improvement tersebut. Biaya yang diperlukan untuk melangsungkan improvement dapat dirincikan sebagai berikut :

Tabel 4. 10 Estimasi Biaya ESTIMASI BIAYA

Nama Harga/satuan Jumlah Satuan Total Conveyor

Rp

3.500.000 528 Meter Rp 1.848.000.000 Bensin

Forklift

Rp

6.400 50 liter/hari Rp 320.000 Pekerja

Rp

150.000 5 Orang/hari Rp 750.000

Total Harga Rp 1.849.070.000

Tabel 4.14 menujukkan mengenai estimasi biaya yang diperlukan untuk pergantian layout dengan semua lintasan kerja long line. Hasil estimasi digunakan untuk mengetahui biaya yang diperlukan. Penambahan conveyor adalah sebanyak 8 conveyor

40

Universitas Kristen Petra dengan panjang 60 meter dan enam conveyor dengan panjang delapan meter setiap satu conveyor. Penambahan panjang conveyor dilakukan dengan asumsi hanya menambahkan kekurangan panjang conveyor yang telah ada. Penambahan conveyor yang dibutuhkan adalah sebanyak 528 meter dengan biaya untuk satu meter adalah Rp 3.500.000 dengan total keseluruhan Rp 1.848.000.000.

Penggunaan forklift dibutuhkan untuk pemindahan mesin area cutting. Kapasitas bahan bakar forklift adalah sebesar 50 liter solar dengan harga solar yang ada adalah Rp 6400 untuk 1 liter dengan total penggunaan sehari adalah Rp 320000. Jumlah pekerja yang digunakan adalah lima orang untuk jasa pengerjaan instalasi conveyor. Upah untuk satu orang pekerja adalah Rp. 150.000 untuk satu hari dengan total 750.000. Pekerjaan dengan lima orang untuk satu conveyor berukuran 60 meter hanya membutuhkan kurang lebih 12 jam kerja. Pengeluaran yang dianggarkan tentu beriring dengan benefit yang akan diterima. Benefit yang adalah jumlah orang yang dibutuhkan berkurang dari 678 menjadi 658 atau sebesar 20 orang untuk satu shift. Total operator yang berkurang adalah sebesar 40 orang. Benefit yang diterima berkisar dari gaji karyawan yang ada.

Asumsi untuk gaji satu orang karyawan adalah sebesar Rp.5.000.000 beserta dengan fasilitas yang diterima. Jumlah operator sebesar 40 orang dapat dialokasikan kepada departemen atau proyek baru yang akan dibuat. Pengalokasian tersebut dapat memberikan keuntungan sebesar Rp.200.000.000 karena perusahaan tidak perlu merekrut karyawan baru.