IV. PENGUMPULAN DAN PENGOLAHAN DATA

PT. Intipelangi Drumasindo merupakan salah satu industri yang menghasilkan produk Pail Can yang berlokasi di Waru, Sidoarjo. Sebelum masuk ke dalam kegiatan pengumpulan dan pengolahan data, maka terlebih dahulu dilakukan pengenalan mengenai proses produksinya di mana proses pembuatan pail can terbagi menjadi dua proses, yaitu proses pembuatan Component dan proses Assembly (proses pembuatan bodi dari pail can). Proses pembuatan Component terbagi lagi menjadi dua proses yaitu proses pembuatan Component Cap sebagai tutup atas dari pail can dan proses pembuatan Component Bottom sebagai tutup bawah dari pail can.

4.1. Proses Produksi Pail Can

Departemen Pail Can memiliki dua proses yang terdiri dari proses pembuatan Component dan proses Assembly. Pada proses Component terdiri dari dua proses, antara lain proses pembuatan Component Cap dan proses pembuatan Component Bottom.

Proses pembuatan Component Cap terdiri dari beberapa proses, yaitu:

1. Proses Cutting Cap, yaitu proses untuk memotong lembaran pelat menjadi dua bagian pelat yang berbentuk persegi panjang.

2. Proses Plong Cap, yaitu proses untuk memotong lembaran pelat yang telah terbagi dua menjadi bentuk lingkaran sesuai ukuran diameter pada dies &

membentuknya sesuai dengan bentuk dies- nya.

3. Proses Forming Cap, yaitu proses untuk membentuk pelat sesuai motif dies.

4. Proses Pemberian Lem dan karet, yaitu proses pemberian lem pada sekeliling hasil lekukan Cap yang sudah terbentuk dari proses sebelumnya kemudian dilakukan pemasangan karet di atas lem tersebut.

5. Proses Packing, yaitu proses pemakaian karung.

Proses pembuatan Component Bottom terdiri dari beberapa proses, yaitu:

1. Proses Cutting Bottom, yaitu proses pemotongan pelat menjadi dua bagian pelat yang berbentuk persegi panjang.

2. Proses Plong Bottom, yaitu proses untuk memotong lembaran pelat yang telah terbagi dua menjadi bentuk lingkaran sesuai ukuran diameter pada dies.

3. Proses Curling, yaitu proses untuk membuat bibir pada pinggiran bottom.

4. Proses Pemberian Latex, yaitu proses pemberian latex pada tempat hasil curling.

Proses Assembly terdiri dari beberapa proses, yaitu:

1. Proses Cutting Body, yaitu proses pemotongan pada pelat sehingga menjadi dua bagian pelat yang berbentuk persegi panjang, hanya saja lebarnya lebih lebar dari pelat komponen.

2. Proses Roll, yaitu proses menggulung pelat yang telah dipotong.

3. Proses Welding, yaitu proses penyambungan kedua sisi diameter dengan las titik.

4. Proses Expander, yaitu proses pembesaran diameter.

5. Proses Flanging, yaitu proses pembuatan lekukan pada pertengahan diameter dari panjang bodi.

6. Proses Seamer Bottom, yaitu proses pemasangan bottom pada bodi.

7. Proses Spot Welding, yaitu proses pemasangan kupingan pada bodi sebagai tempat untuk memasang handle.

8. Proses Varnish, yaitu proses pemberian antioksidan pada hasil welding dan spot welding supaya tidak berkarat.

9. Proses Packing terdiri dari pemakaian plastik, pemasangan handle, dan pengencangan handle.

Ada pun proses produksi dari pail can tersebut selengkapnya dapat dilihat dalam OPC (Operation Process Chart) yang terdapat pada Lampiran 1 – 2.

4.2. Pengolahan Data Pail Can

Cara pengambilan data yang digunakan adalah menggunakan metode jam henti dengan menggunakan Performance Rating metode Westinghouse.

Pengolahan Data:

§ Proses Potong Bottom

Langkah 1: Pengukuran data & Uji kenormalan data (Kolmogorov-Smirnov)

Tabel 4.1. Data Waktu Kerja Proses Potong Bottom (dalam detik)

3.13 3.1 3.2 3.38 3.43 3.03

3.31 3.4 3.4 3.46 3.13 3.24

3.41 3.19 3.47 3.32 3.34 3.15

3.15 3.32 3.1 3.14 3.3 3.07

3.3 3.23 3.37 3.06 3.03 3.05

Approximate P-Value > 0.15 D+: 0.124 D-: 0.115 D : 0.124 Kolmogorov-Smirnov Normality Test N: 30

StDev: 0.139987 Average: 3.24033

3.45 3.35

3.25 3.15

3.05 .999

.99 .95 .80 .50 .20 .05 .01 .001

Probability

Potong Botto

Potong Bottom

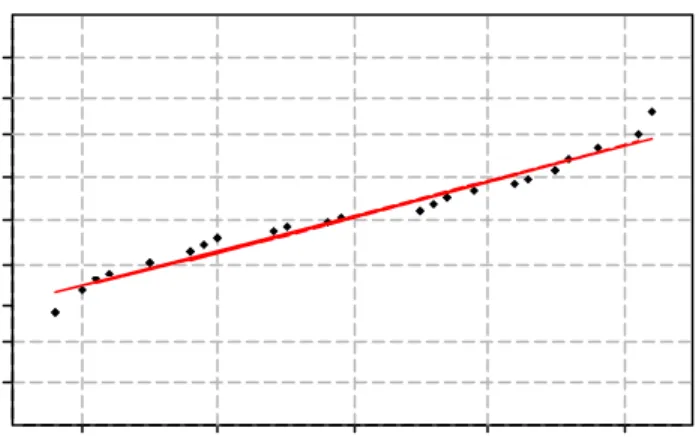

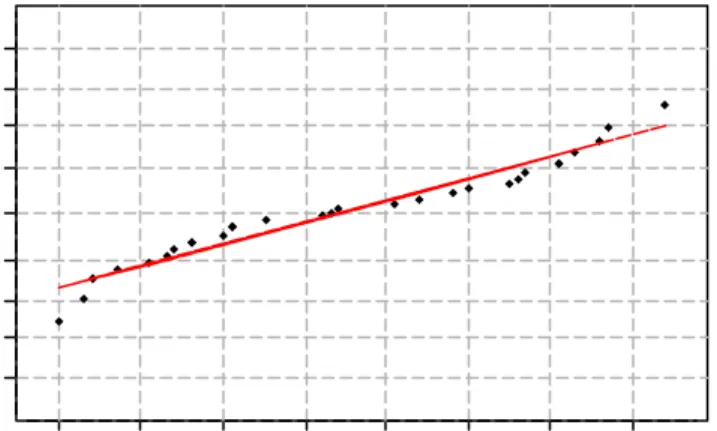

Gambar 4.1. Tampilan Uji Kenormalan Kolmogorov-Smirnov

Uji distribusi dari waktu proses potong bottom:

H0: Data berdistribusi Normal H1: Data tidak berdistribusi Normal

Tolak H0 bila P-Value <

a

Digunakan

a

= 0.05, dan didapat P-Value > 0.15 maka data dinyatakan berdistribusi Normal.Langkah 2: Uji Keseragaman Data Batas Kendala Atas: BKA = Xbar + ks Batas Kendala Bawah: BKB = Xbar – ks Digunakan

a

= 0.05 sehingga k = 1.96, didapat:Xbar : 3.240 s : 0.139 BKA : 3.51 BKB : 2.97

Semua data sudah berada dalam batas kontrol maka data sudah seragam.

Langkah 3: Uji Kecukupan Data

Data yang ada berjumlah 30 data, maka digunakan rumus perhitungan seperti di bawah ini :

N’ = 40 2

( )

2 2

−

∑ ∑ ∑

Xi

Xi Xi

N

N’ =

( ) ( )

221 . 97

7841 . 9449 5611

. 315 30 40

−

N’ = 2.89

Karena N = 30 > 2.89 maka data yang ada sudah cukup.

Langkah 4: Menghitung Waktu Baku

§ Waktu Siklus Ws =

N

∑

Xi= Xbar

= 3.24 detik

§ Waktu Normal Wn = Ws x P

P : Performance Rating

Tabel 4.2. Performance Rating operator Proses Potong Bottom

Skill C2 0.03

Effort C2 0.02

Condition D 0

Consistency D 0

Wn = 3.24 x 1.05 = 3.402 detik

§ Waktu Baku Wb = Wn

allowance

%

% 100

% 100

× − Allowance :

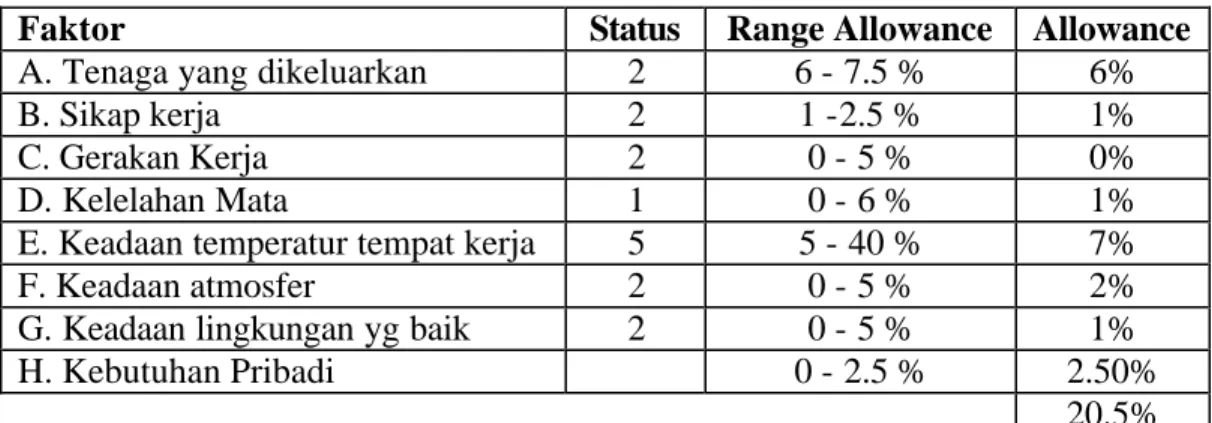

Tabel 4.3. Allowance operator Proses Potong Bottom

Faktor Status Range Allowance Allowance

A. Tenaga yang dikeluarkan 2 6 - 7.5 % 6%

B. Sikap kerja 2 1 -2.5 % 1%

C. Gerakan Kerja 2 0 - 5 % 0%

D. Kelelahan Mata 1 0 - 6 % 1%

E. Keadaan temperatur tempat kerja 5 5 - 40 % 7%

F. Keadaan atmosfer 2 0 - 5 % 2%

G. Keadaan lingkungan yg baik 2 0 - 5 % 1%

H. Kebutuhan Pribadi 0 - 2.5 % 2.50%

20.5%

Wb = 3.402

% 5 . 20

% 100

% 100

× −

= 4.279 detik

§ Output Baku

Ob = 3600 Wb

1 × detik

Ob = 3600

detik 4.279

1 × detik

= 842 pcs/jam.

§ Proses Plong Bottom

Langkah 1: Pengukuran data & Uji kenormalan data (Kolmogorov-Smirnov)

Tabel 4.4. Data Waktu Kerja Proses Plong Bottom (dalam detik)

5.27 5.32 5.32 5.21 5.10 5.19

5.16 5.21 5.27 5.27 5.19 5.21

5.19 5.16 5.29 5.04 5.29 5.27

5.29 5.04 5.16 5.21 5.21 5.04

5.10 5.27 5.10 5.32 5.27 5.21

Average: 5.206 StDev: 0.0847552 N: 30

Kolmogorov-Smirnov Normality Test D+: 0.061 D-: 0.092 D : 0.092

Approximate P-Value > 0.15

5.1 5.2 5.3

.001 .01 .05 .20 .50 .80 .95 .99 .999

Probability

Plong Bottom

Normal Probability Plot

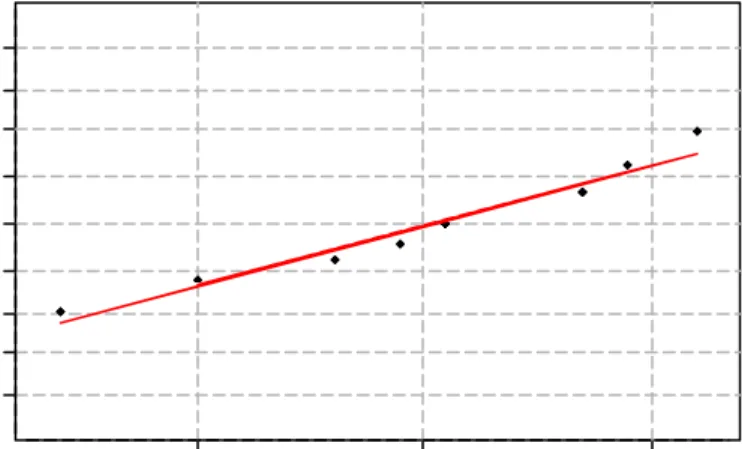

Gambar 4.2. Tampilan Uji Kenormalan Kolmogorov-Smirnov

Uji distribusi dari waktu proses plong bottom:

H0: Data berdistribusi Normal H1: Data tidak berdistribusi Normal Tolak H0 bila P-Value <

a

Digunakan

a

= 0.05, dan didapat P-Value > 0.15 maka data dinyatakan berdistribusi Normal.Langkah 2: Uji Keseragaman Data Batas Kendala Atas: BKA = Xbar + ks Batas Kendala Bawah: BKB = Xbar – ks Digunakan

a

= 0.05 sehingga k = 1.96 Xbar : 5.206s : 0.0847 BKA : 5.37 BKB : 5.04

Semua data sudah berada dalam batas kontrol maka data sudah seragam.

Langkah 3: Uji Kecukupan Data

Data yang ada berjumlah 30 data, maka digunakan rumus perhitungan seperti di bawah ini :

N’ = 40 2

( )

2 2

−

∑ ∑ ∑

Xi

Xi Xi

N

N’ =

( ) ( )

218 . 156

1924 . 24392 2814

. 813 30 40

−

N’ = 0.42

Karena N = 30 > 0.42 maka data yang ada sudah cukup.

Langkah 4: Menghitung Waktu Baku

§ Waktu Siklus

Ws = N

∑

Xi = Xbar = 5.206 detik§ Waktu Normal Wn = Ws x P

P : Performance Rating

Tabel 4.5. Performance Rating operator Proses Plong Bottom

Skill C2 0.03

Effort C1 0.05

Condition D 0

Consistency D 0

Wn = 5.206 x 1.08 = 5.622 detik

§ Waktu Baku Wb = Wn

allowance

%

% 100

% 100

× − Allowance :

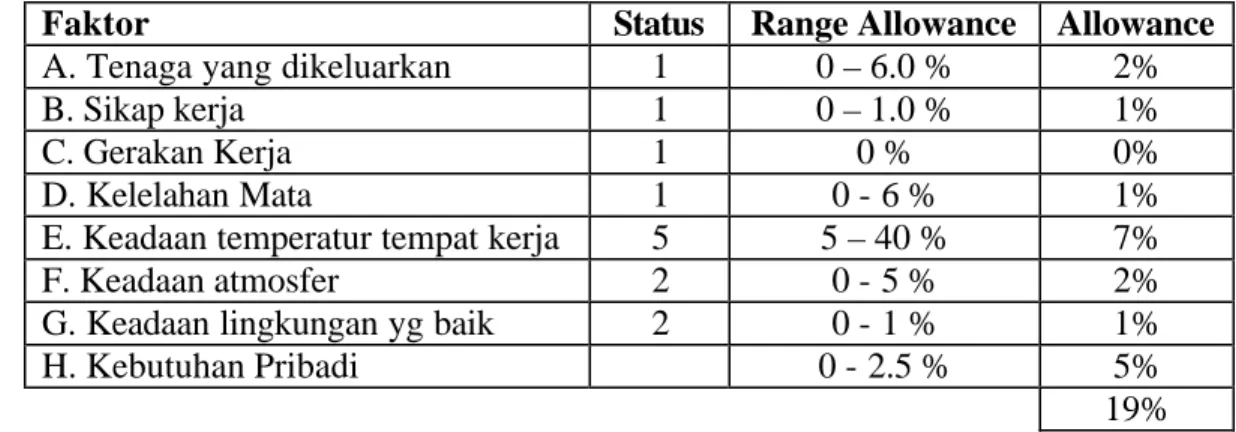

Tabel 4.6. Allowance operator Proses Plong Bottom

Faktor Status Range Allowance Allowance

A. Tenaga yang dikeluarkan 1 0 – 6.0 % 2%

B. Sikap kerja 1 0 – 1.0 % 1%

C. Gerakan Kerja 1 0 % 0%

D. Kelelahan Mata 1 0 - 6 % 1%

E. Keadaan temperatur tempat kerja 5 5 – 40 % 7%

F. Keadaan atmosfer 2 0 - 5 % 2%

G. Keadaan lingkungan yg baik 2 0 - 1 % 1%

H. Kebutuhan Pribadi 0 - 2.5 % 5%

19%

Wb = 5.622

% 19

% 100

% 100

× −

= 6.941 detik

§ Output Baku

Ob = 3600

Wb

1 × detik

Ob = 3600

detik 6.941

1 × detik

= 519 pcs/jam.

§ Proses Curling

Langkah 1: Pengukuran data & Uji kenormalan data (Kolmogorov-Smirnov)

Tabel 4.7. Data Waktu Kerja Proses Curling (dalam detik)

2.41 2.32 2.13 2.48 2.44 2.57

2.56 2.55 2.74 2.07 2.66 2.61

2.33 2.11 2.03 2.14 2.20 2.25

2.63 2.04 2.21 2.00 2.67 2.50

2.16 2.16 2.21 2.34 2.04 2.61

Approximate P-Value > 0.15 D+: 0.129 D-: 0.120 D : 0.129 Kolmogorov-Smirnov Normality Test N: 30

StDev: 0.230073 Average: 2.339

2.7 2.6 2.5 2.4 2.3 2.2 2.1 2.0 .999

.99 .95 .80 .50 .20 .05 .01 .001

Probability

Curling

Normal Probability Plot

Gambar 4.3. Tampilan Uji Kenormalan Kolmogorov-Smirnov

Uji distribusi dari waktu proses curling:

H0: Data berdistribusi Normal H1: Data tidak berdistribusi Normal Tolak H0 bila P-Value <

a

Digunakan

a

= 0.05, karena P-Value > 0.15 maka data dinyatakan berdistribusi Normal.Langkah 2: Uji Keseragaman Data Batas Kendala Atas: BKA = Xbar + ks Batas Kendala Bawah: BKB = Xbar – ks Digunakan

a

= 0.05 sehingga k = 1.96 Xbar : 2.339s : 0.230073 BKA : 2.79 BKB : 1.89

Semua data sudah berada dalam batas kontrol maka data sudah seragam.

Langkah 3: Uji Kecukupan Data

Data yang ada berjumlah 30 data, maka digunakan rumus perhitungan seperti di bawah ini :

N’ = 40 2

( )

2 2

−

∑ ∑ ∑

Xi

Xi Xi

N

N’ =

( ) ( )

217 . 70

4924 6627

. 165 30 40

−

N’ = 14.91

Karena N = 30 > 14.91 maka data yang ada sudah cukup.

Langkah 4: Menghitung Waktu Baku

§ Waktu Siklus

Ws = N

∑

Xi = Xbar = 2.339 detik§ Waktu Normal Wn = Ws x P

P : Performance Rating

Tabel 4.8. Performance Rating operator Proses Curling

Skill C2 0.03

Effort C1 0

Condition C 0.01

Consistency D 0

Wn = 2.339 x 1.04 = 2.43 detik

§ Waktu Baku Wb = Wn

allowance

%

% 100

% 100

× − Allowance :

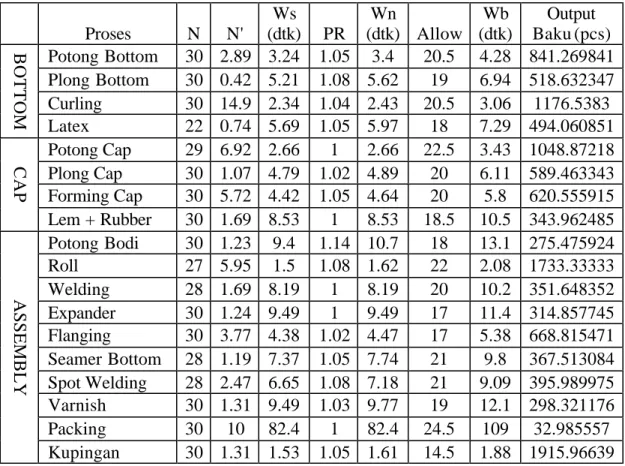

Tabel 4.9. Allowance operator Proses Curling

Faktor Status Range Allowance Allowance

A. Tenaga yang dikeluarkan 1 0 – 6.0 % 2%

B. Sikap kerja 2 1 -2.5 % 1%

C. Gerakan Kerja 2 0 - 5 % 0%

D. Kelelahan Mata 1 0 - 6 % 2.5%

E. Keadaan temperatur tempat kerja 5 5 - 40 % 7%

F. Keadaan atmosfer 2 0 - 5 % 2%

G. Keadaan lingkungan yg baik 4 0 - 5 % 1%

H. Kebutuhan Pribadi 0 - 2.5 % 5%

20.5%

Wb = 2.43

% 5 . 20

% 100

% 100

× −

= 3.06 detik

§ Output Baku

Ob = 3600

Wb

1 × detik

Ob = 3600

detik 3.06

1 × detik

= 1177 pcs/jam.

Hasil dari keseluruhan proses tidak dapat dijelaskan satu persatu karena akan terlalu panjang maka dari itu keseluruhan proses produksi akan dijabarkan dalam tabel. Dan data-data dari proses produksi selanjutnya dapat dilihat pada tabel 3.10 dan table 3.11 di bawah ini:

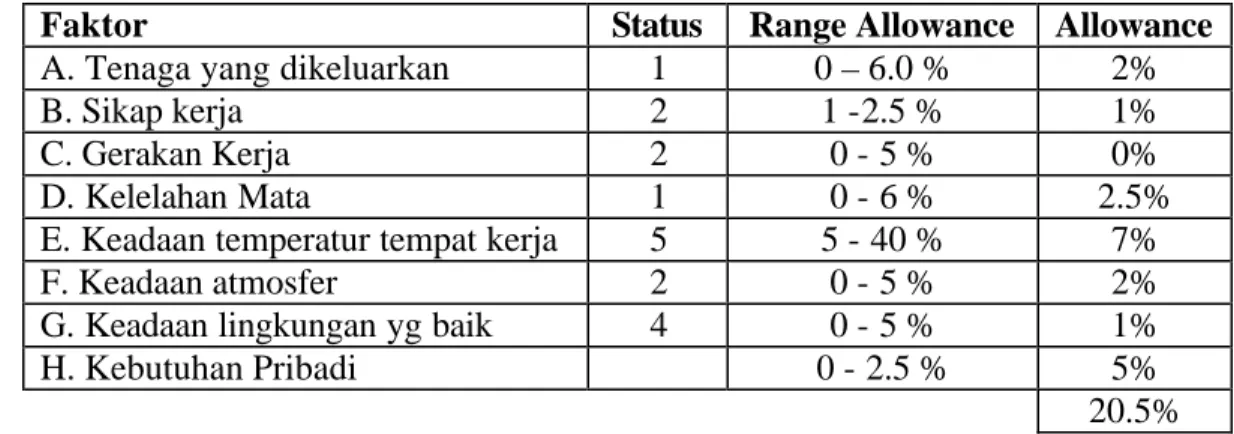

Tabel 4.10. Uji Kenormalan dan Uji Keseragaman Keseluruhan Proses

Proses

P- Value

Std Deviasi

Xbar (dtk)

Uji Kenormalan

Uji Keseragaman Potong Bottom >0.15 0.139587 3.24 Normal Seragam Plong Bottom >0.15 0.0847 5.21 Normal Seragam Curling >0.15 0.33 2.34 Normal Seragam

BOTTOM

Latex >0.15 0.119462 5.69 Normal Seragam Potong Cap >0.15 0.171578 2.66 Normal Seragam Plong Cap >0.15 0.124171 4.79 Normal Seragam Forming Cap 0.117 0.268514 4.42 Norma l Seragam

CAP

Lem + Rubber >0.15 0.281086 8.53 Normal Seragam Potong Bodi >0.15 0.26639 9.4 Normal Seragam Roll >0.15 0.0888819 1.5 Normal Seragam Welding >0.15 0.25922 8.19 Normal Seragam Expander 0.068 0.268516 9.49 Normal Seragam Flanging >0.15 0.217992 4.38 Normal Seragam Seamer Bottom >0.15 0.195373 7.37 Normal Seragam Spot Welding >0.15 0.2547 6.65 Normal Seragam Varnish 0.081 0.275873 9.49 Normal Seragam Packing >0.15 6.63123 82.4 Normal Seragam

ASSEMBLY

Kupingan >0.15 0.0407346 1.53 Normal Seragam

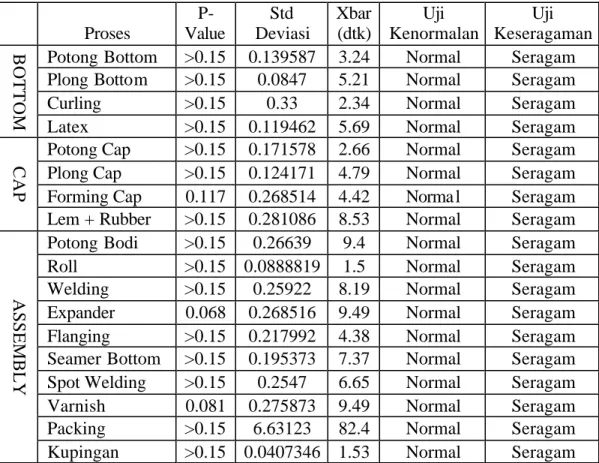

Tabel 4.11. Uji Kecukupan dan Menghitung Waktu Baku

Proses N N'

Ws (dtk) PR

Wn

(dtk) Allow Wb (dtk)

Output Baku (pcs) Potong Bottom 30 2.89 3.24 1.05 3.4 20.5 4.28 841.269841 Plong Bottom 30 0.42 5.21 1.08 5.62 19 6.94 518.632347 Curling 30 14.9 2.34 1.04 2.43 20.5 3.06 1176.5383

BOTTOM

Latex 22 0.74 5.69 1.05 5.97 18 7.29 494.060851 Potong Cap 29 6.92 2.66 1 2.66 22.5 3.43 1048.87218 Plong Cap 30 1.07 4.79 1.02 4.89 20 6.11 589.463343 Forming Cap 30 5.72 4.42 1.05 4.64 20 5.8 620.555915

CAP

Lem + Rubber 30 1.69 8.53 1 8.53 18.5 10.5 343.962485 Potong Bodi 30 1.23 9.4 1.14 10.7 18 13.1 275.475924 Roll 27 5.95 1.5 1.08 1.62 22 2.08 1733.33333 Welding 28 1.69 8.19 1 8.19 20 10.2 351.648352 Expander 30 1.24 9.49 1 9.49 17 11.4 314.857745 Flanging 30 3.77 4.38 1.02 4.47 17 5.38 668.815471 Seamer Bottom 28 1.19 7.37 1.05 7.74 21 9.8 367.513084 Spot Welding 28 2.47 6.65 1.08 7.18 21 9.09 395.989975 Varnish 30 1.31 9.49 1.03 9.77 19 12.1 298.321176 Packing 30 10 82.4 1 82.4 24.5 109 32.985557

ASSEMBLY

Kupingan 30 1.31 1.53 1.05 1.61 14.5 1.88 1915.96639

4.3. Penetapan Target Produksi Pail Can yang baru

Hasil perhitungan waktu baku di atas selanjutnya didiskusikan kepada pihak PPIC untuk dijadikan dasar penetapan target produksi yang baru dengan mempertimbangkan hambatan- hambatan yang ada di lapangan.

Dengan diperolehnya target produksi baru berdasarkan pengambilan waktu langsung di lapangan, maka untuk tidak membuat kebingungan bagi operator akan dibuat suatu penjabaran target yang tetap mengacu pada hasil pengukuran waktu baku dan target yang telah dibuat oleh pihak PPIC. Penjabaran target baru ini dibuat berdasarkan hasil pengamatan di lapangan dan pengecekan laporan harian. Laporan harian dan histogram dari data laporan harian tersebut dapat dilihat pada Lampiran 4 sampai Lampiran 12. Laporan harian dan histogram produksi terdiri dari beberapa bulan, yaitu mulai bulan Februari sampai bulan April 2004. Sedangkan penjabaran target baru untuk Pail Can dapat dilihat pada Lampiran 3.

Sebagai catatan, target produksi yang saat ini diterapkan merupakan penyesuaian dari pengukuran waktu baku dengan mempertimbangkan kondisi di lapangan, antara lain:

Ÿ Mesin Welding cukup sering mengalami kerusakan.

Ÿ Dies pada mesin plong bottom masih bermasalah sehingga hasil proses terutama proses akhir (ke-tiga) sering lengket.

Ÿ Suhu ruangan bisa dikatakan cukup tinggi.

Setelah memperoleh data waktu baku, dapat diketahui kapasitas yang ideal untuk dibandingkan dengan target yang sudah ada untuk mengetahui apakah target yang telah ditetapkan selama ini melebihi kapasitas idealnya, selengkapnya dapat dilihat di bawah ini:

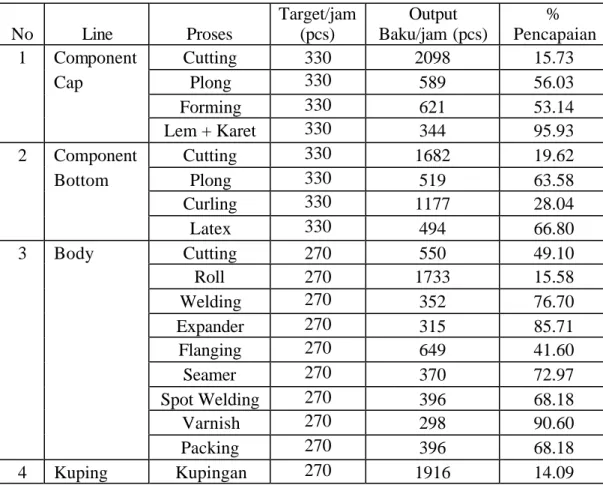

Tabel 4.12. Penjabaran Target Baru Pail Can

No Line Proses

Target/jam (pcs)

Output Baku/jam (pcs)

% Pencapaian

1 Component Cutting 330 2098 15.73

Cap Plong 330 589 56.03

Forming 330 621 53.14

Lem + Karet 330 344 95.93

2 Component Cutting 330 1682 19.62

Bottom Plong 330 519 63.58

Curling 330 1177 28.04

Latex 330 494 66.80

3 Body Cutting 270 550 49.10

Roll 270 1733 15.58

Welding 270 352 76.70

Expander 270 315 85.71

Flanging 270 649 41.60

Seamer 270 370 72.97

Spot Welding 270 396 68.18

Varnish 270 298 90.60

Packing 270 396 68.18

4 Kuping Kupingan 270 1916 14.09

Melihat hasil dari perhitungan prosentase pencapaian target/jam terhadap output baku/jam dapat diketahui bahwa proses yang memiliki prosentase paling

rendah adalah cutting cap, cutting bottom, roll body dan kupingan. Dengan demikian langkah selanjutnya yang dilakukan adalah menganalisa faktor penyebab rendahnya pencapaian proses cutting dan analisa tersebut akan dijelaskan pada bab 4.

Sebagai tambahan perlu diketahui bahwa output baku dari setiap proses cutting baik pada proses cutting bottom, cap dan body dikalikan dua. Hal ini dilakukan karena sudah dijelaskan pada pengenalan proses produksi pail can mengenai proses cutting untuk setiap prosesnya menghasilkan dua bagian pelat sedangkan pengambilan data waktu kerja untuk proses cutting hanya pada waktu pemotongan dan untuk setiap prosesnya tidak ditetapkan target/jam tetapi target tersebut hanya ditetapkan untuk component dan body saja. Jadi untuk sementara waktu setiap proses yang ada digunakan target seperti yang telah dijabarkan di atas. Dengan me mbandingkan kapasitas ideal dengan target yang sebelumnya dapat diketahui tidak ada proses yang memiliki target yang lebih tinggi daripada kapasitas idealnya.

3.4. Planning Production and Inventory Control (PPIC)

Planning Production and Inventory Control (PPIC) merupakan departemen yang penting di mana pengaturan jadwal terhadap material untuk produksi sudah harus direncanakan oleh departemen ini. Apabila perencanaan yang dilakukan kurang matang maka dapat berakibat produksi mengalami hambatan dalam beroperasi. Seperti yang sudah dijelaskan di atas dalam analisa permasalahan pail can bahwa kadangkala yang membuat produksi tidak dapat mencapai target disebabkan karena adanya keterlambatan material yang dilakukan oleh PPIC. Namun sebelumnya terlebih dahulu akan dijelaskan mengenai prosedur yang ada dalam PPIC.

Berikut prosedur pembuatan rencana produksi yang ada di departemen PPIC:

1. PPIC menerima call / konfirmasi order dari marketing.

2. Rencana produksi dibuat berdasarkan call yang turun dengan memperhitungkan:

ü Kapasitas produksi ü Stock gudang finish good ü Ketersediaan material ü Batas akhir pengiriman

3. Rencana produksi yang sudah dibuat didistribusikan ke produksi setelah mendapat persetujuan dari produksi.

4. PPIC memonitor hasil produksi dengan meminta laporan harian produksi dari produksi.

5. PPIC mendata hasil produksi dan pengiriman per call / konfirmasi order dalam realisasi pemesanan barang.

Prosedur pengambilan material di PPIC :

1. SPK (Surat Perintah Kerja) dikeluarkan berdasarkan jadwal yang ada dengan mempertimbangkan keberadaan seluruh material dan bahan penunjang yang dibutuhkan produksi.

2. Produksi membuat daftar kebutuhan barang (DKB) untuk pengambilan bahan yang dibutuhkan sesuai jumlah SPK yang dikeluarkan PPIC.

3. Gudang membuat bukti barang keluar (BBK) yang diserahkan ke produksi untuk pengambilan bahan sesuai dengan DKB.

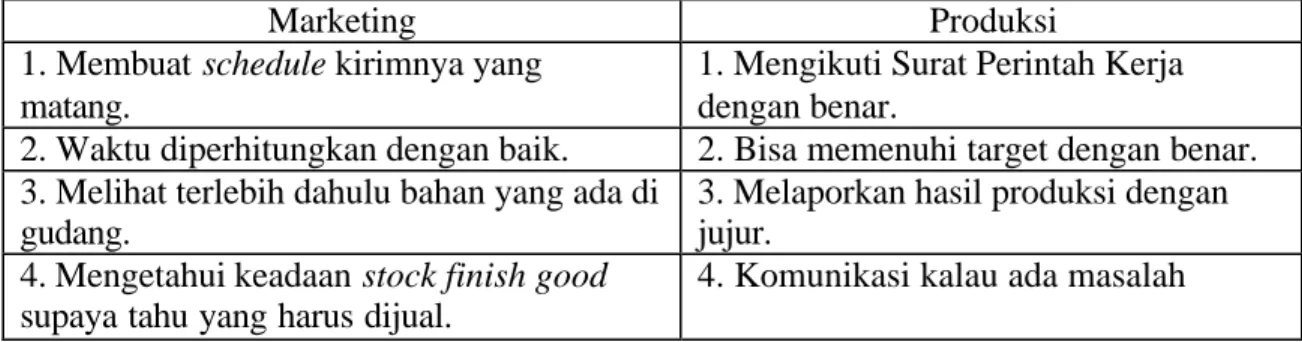

Selain prosedur kerja PPIC yang dijelaskan di atas berikut juga akan dijabarkan hasil dari wawancara terhadap keinginan antara departemen PPIC, Produksi dan Marketing:

Tabel 4.13. Keinginan PPIC terhadap Departemen Marketing dan Produksi

Marketing Produksi

1. Membuat schedule kirimnya yang matang.

1. Mengikuti Surat Perintah Kerja dengan benar.

2. Waktu diperhitungkan dengan baik. 2. Bisa memenuhi target dengan benar.

3. Melihat terlebih dahulu bahan yang ada di gudang.

3. Melaporkan hasil produksi dengan jujur.

4. Mengetahui keadaan stock finish good 4. Komunikasi kalau ada masalah supaya tahu yang harus dijual.

Tabel 4.14. Keinginan Produksi terhadap Departemen Marketing dan PPIC

Marketing PPIC

1. Pembuatan jadwal tidak boleh mendadak.

1. Tidak terjadi selisih bahan dan melakukan pengecekan bahan.

2. Waktu diperhitungkan dengan baik. 2. Kontrol material berjalan.

3. Schedule yang fix; Tidak ada pembatalan tiba-tiba.

3. Ketepatan waktu kirim pengiriman masih ada kendala.

4. Customer complain; menjadi jembatan

antara supplier dengan produksi. 4. Kontrol produksi kurang.

Tabel 4.15. Keinginan Marketing terhadap Departemen PPIC dan Produksi

PPIC Produksi

1. Schedule-nya terencana. Tidak ada 2. Pengontrolan produksi baik.

3. Melaporkan karat.

4. Mengetahui peranannya sebagai PPIC